单阀与顺序阀切换的实实现

汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法

第39卷,总第226期2225年3月,第2期《节能技术》ENERGY CONSERVATION TECHNOLOGYVol.37,Sum.No.226Man2225,No.2汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法赵大朋5,范双双4,孙天中5,吴哲、,张民5,刘春晓5(5.吉林电力股份有限公司白城发电公司,吉林白城27702;2.东北电力大学,吉林吉林22217;3.中油电能热电一公司,黑龙江大庆163314)摘要:目前,不少进行灵活调峰的大功率汽轮机在低负荷工况下会将其控制方式由单阀切换至顺序阀;并且,阀控方式切换过程中出现了影响机组安全稳定运行的负荷及主汽压力大幅波动问题。

然而,单纯依靠传统单阀和顺序阀实际流量特性控制曲线优化的方法,还无法完全消除切换过程中的参数波动问题。

通过理论分析给出了负荷及主汽压力波动的根源:具有非线性控制特性的阀门,在切换过程中采用线性等比例开关控制方式会引起蒸汽流量的波动。

在此基础上,提出了一种汽轮机单阀-顺序阀的非线性自动无扰切换方法,可以从根本上解决切换过程中的参数波动问题。

这对进一步改善大功率汽轮机灵活调峰的安全稳定性具有重要意义和价值。

关键词:汽轮机;灵活调峰;阀控方式;非线性;无扰切换中图分类号:TK222文献标识码:A文章编号:1022-6339(2621)22-2165-24An Optimized Control Method for Steam Turbine's Undisturbed Switching Operation ietweea Single Valve and Sequench Valve undeo Low Lord ConditionZHAO Da-peng1,FAN SSuang-shuany4,SUN Tian-zhoxy5, WU Zhe1,ZHANG MW1,LIO Chun-xiao1 (.Jilin EI o OW Power Co.,Lth.Baicaeyg Power Generahox Compagy,Baicaeyg137702,Ching;2.Northeast EE c O c Power UnWosity,Jilin26212,Ching;;.ThomoOotOc First Compagy of ChingNatioxai Petrolenm Group ElectrW Power Co.,Lth.,Daping173317,Ching)AbshocC:Ai preseni,many high一power turbines with dexibie pead repulatiox wilt switch thelr coxtrol moPe from singie valve I o36X06X00valve unger low load congitiox.Moreover,the load ang main steam pressure ductuatef yreatiy duOny the switchiny of velve coxtrol moPe,which a/ectef the safe and stadie operatiox of the unii.However,the parameter ductuatiox proflem in the swiwhWg process connoi be completely eliminatef by simpiy relying ox the traditiopai coxtrol curve optimizatiox methof of singie velve ang sepuenco velve actual Slow characteOstics.701-0X0/theoreticoi analysis,the soxrco of the11uc-tuatiox of load ang main steam pressure is yiven:for velves with noxlinear coxtrol characteristics;the ductuatiox of steam fow wilt be caosef by the coxtrol moPe of linear epual proportiox switch duOng the switching process.On this basis,a noxlinear antomahe unnisturbef switching methof of singie velve ang收稿日期2626-10-23修订稿日期2601-61-17基金项目:国家重点研发计划项目(2617YFB6964161:作者简介:赵大朋(妙了.男,本科,高级工程师,主要研究方向为汽轮发电机组节能优化等-165sequexcr velva Or steam turbine is pmposeh,which coo fundamextally solve the pmVlem of parameter Onctuatioc durine the switchOe process.D is of ymvt sionificoncr and value to Oirthcr improva the safety and stability of Oexible ped myulatioc of high-power steam turbine.Key words:steam turbine;texiblc peab reyulatioc;valve coctml moVc;(0x0/^;the uadisWrUed switchOe0引言目前2高新能源电力具风电、光伏发电的消纳比例,越来的大功率汽轮发电机组都参与灵活调峰运行⑴;甚至,还开展高效二次再热机组的研制与工作⑵。

汽机单阀顺序阀运行方式切换技术措施

汽机单阀/顺序阀运行方式切换技术措施

汽机单阀/顺序阀运行方式切换经调试已允许切换。

为保证机组经济、安全运行,特制定本技术措施,请各值认真学习并严格执行:1.机组需进行单阀/顺序阀运行方式切换前,应汇报公司领导,经批

准后方可切换。

2.机组负荷达220MW及以上时,应将汽机切换为顺序阀运行方式。

3.机组负荷降至200MW及以下时,应将汽机切换为单阀运行方式。

4.汽机单阀/顺序阀切换前,应切除协调控制,切除汽机主控和锅炉

主控“自动”,暂停影响蒸汽流量和锅炉燃烧的一切操作。

切换过程中,维持锅炉燃烧稳定。

5.切换步骤:锅炉投入送风机、引风机、氧量、燃料自动,退出汽

包水位保护后,汽机由DEH“自动控制”画面投入“负荷控制”,然后点击“单阀/顺序阀”键,选择“单阀”或“顺序阀”模式开始切换,切换时间为10分钟。

切换结束后,画面上显示“单阀”

或“顺序阀”运行。

6.汽机单阀/顺序阀切换过程中,应注意监视调门开度变化情况和机

组负荷变化情况。

负荷变化大于8MW时,汽机单阀/顺序阀切换自动终止,维持当前调节汽门开度不变;注意监视汽包水位变化、汽机各轴承轴振及轴承温度变化,变化幅度较大时,应停止切换单阀/顺序阀运行方式。

7.汽机“单阀/顺序阀”运行方式切换结束后,应切除负荷控制,投

入汽机主控“自动”方式、锅炉主控“自动”方式,恢复原运行方式。

如何对汽轮机的进行单阀和顺序阀进行切换

•如何对汽轮机的进行单阀和顺序阀进行切换在实际的工作中,为了进一步提高汽轮机的使用效率,经常会需要对汽轮机进行单阀和顺序阀的切换,但是在操作的过程中,经常会发生各种各样的问题,因此本文就简单介绍如何对汽轮机进行单阀和顺序阀的切换。

单阀方式下,蒸汽通过高压调节阀和喷嘴室,在360°全周进入调节级动叶,调节级叶片加热均匀,有效地改善了调节级叶片的应力分配,使机组可以较快改变负荷;但由于所有调节阀均部分开启,节流损失较大。

假设阀门切换过程中汽机运行工况稳定,即真空和主蒸汽参数不变,不考虑抽汽的影响,汽机的负荷仅由蒸汽流量决定,而各个调节阀所控制的流量也只和阀门开度有关,那么可以认为汽机负荷进仅是阀门开度的单函数。

单阀系数乘以单阀开度指令与顺序阀系数乘以顺序阀开度指令相加后得到的就是各个阀门实际的开度指令。

单阀指令和顺序阀指令是当前负荷指令分别经过单阀曲线和顺序阀曲线转换后得出的。

在实际的阀门切换过程中,上述分析中的假设条件是难以成立的,所以不可避免地会有负荷扰动;但如果投入闭环控制,负荷扰动在一定程度上可以得到改善,即如果投入功率闭环回路,当实际功率与负荷设定值相差大于4%时,切换自动中止;当负荷调节精度达到3%以内时,切换又自动恢复。

投入调节级压力控制回路与此类似。

对于定压运行带基本负荷的工况,调节阀接近全开状态,这时节流调节和喷嘴调节的差别很小,单阀/顺序阀切换的意义不大。

对于滑压运行调峰的变负荷工况,部分负荷对应于部分压力,调节阀也近似于全开状态,这时阀门切换的意义也不大。

对于定压运行变负荷工况,在变负荷过程中希望用节流调节改善均热过程,而当均热完成后,又希望用喷嘴调节来改善机组效率,因此这种工况下要求运行方式采用单阀/顺序阀切换来实现两种调节方式的无扰切换。

电力工作者在实际的工作中,需要不断总结经验,掌握汽轮机单阀和顺序阀间切换的规律,保障汽轮机即高效又安全的运行。

汽轮机单、顺阀切换操作说明。

汽轮机单、顺阀操作说明

一、汽轮机在下列情况下采取单阀控制方式:

1、汽轮机在最初运行半年以内;

2、汽轮机在冷态、温态启动时,保持单阀运行一天;

3、汽轮机在停机之前,切至单阀方式;

4、汽轮机在进行阀门活动试验之前,切至单阀方式。

二、单阀切换至顺阀操作说明:

1、整个切换过程,必须在汽机“自动”控制方式下运行。

2、切换过程,可以投入“汽机主控”即在“遥控”方式下运行。

3、单阀切换至顺阀时,点击DEH控制画面“阀门方式”,点击“顺序阀”,然

后点击“转换”。

“SEQ”平光开始闪烁,切换开始。

4、切换过程中,#1、#2高调门同时逐步开大,#4高调门逐步关小。

整个过程

调门开度跟踪综合阀位的变化而调整。

5、切换结束时,#1、#2高调门开至100%、#3、#4依照阀位指令顺序开启。

“SEQ”显示平光,停止闪烁。

6、切换过程中,注意轴承温度和振动变化。

三、顺阀切换至单阀操作说明:

1、整个切换过程,必须在汽机“自动”控制方式下运行。

2、切换过程,可以投入“汽机主控”即在“遥控”方式下运行。

3、顺阀切换至单阀时,点击DEH控制画面“阀门方式”,点击“单阀”,然后点击“转换”。

“SIG”平光开始闪烁,切换开始。

4、切换过程中,#1、#2高调门同时逐步关小,#3、#4高调门逐步开启。

整个过程调门开度跟踪综合阀位的变化而调整。

5、切换结束时,四个调门开度基本一致。

“SIG”显示平光,停止闪烁。

6、切换过程中,注意轴承温度和振动变化。

单-顺序阀切换规定

300MW单—顺序阀切换的说明及规定一对阀切换的总结和分析如下:1.各调节阀开度在40~55%区间内,负荷变化较大,在投入CCS控制时变化14~20MW。

说明DEH中的控制曲线与实际阀门特性曲线不相符。

2.由单阀切到顺序阀后,在同负荷下,调节级汽温上升20多度,这是因为切换到顺序阀后,阀门的节流损失减小造成的。

由此可看出顺序阀运行对热效率的影响。

3.切换过程对振动和轴向位移没产生太大的影响。

4.#5机调门特性较差,调门线性很陡,切换时负荷变化较大。

#6机调门特性较好。

5.为减缓负荷变化速度,给运行人员调整时间,现#5机阀切换时间为4分钟;#6机阀切换时间为2分钟(原设计为100秒),这种情况在发生异常工况,高调门自动切换到单阀控制时,可能会延误运行人员处理异常的时间。

二机组顺序阀运行的安全技术措施如下:1、在机组启动过程中采用单阀冲转、带初负荷,当机组负荷180~270MW,主汽压力在15MPa以下,既可切为顺序阀运行;如在正常运行中需进行单-顺序阀切换时,应调整负荷和主汽压力达至上述要求。

2、检查机组各部运行正常(A、B小机投入,电泵退出,锅炉燃烧调整正常),记录汽机主汽温度、主汽压力、各调门开度,轴向位移,差胀,负荷,各轴承振动,调节级金属温度。

即可进行阀切换。

在单阀切为顺序阀前应通知锅炉,注意稳定汽温,汽压,通知电气注意机组负荷变化。

3、在顺序阀运行期间,若要加减负荷,应严格按规程附录中“变负荷推荐值——滑压和顺序阀方式”图表来设置负荷变动率,负荷变化过快,将引起调节级温度的剧烈变化,使转子的寿命损耗增加。

4、机组正常运行时,顺序阀控制允许的最低负荷是180MW。

当负荷低于180MW运行时应切为单阀运行。

5、机组长期顺序阀运行时,将会出现#3调节阀长期不能开启,而#1、#2阀长期运行不能关闭,易出现阀门卡涩、#3主汽导管积水现象,要求在进行汽门活动试验时开启#3调门至10% 5分钟左右再恢复其关闭状态。

单阀顺序阀运行方式的切换

单阀、顺序阀运行方式的切换蒙映峰,罗 鹏,邓 涛(虹源发电有限公司,广西桂林 541003)[摘 要] 对桂林虹源发电有限公司135MW机组汽轮机的单阀、顺序阀切换过程进行了介绍,并对控制过程进行了分析。

结合现场数据,提出了进行切换的具体操作方法。

[关键词] 汽轮机;单阀运行;顺序阀运行;阀切换[中图分类号]T K263.7+2 [文献标识码]B [文章编号]10023364(2003)04003402 虹源发电有限公司装有2台上海汽轮机厂(上汽厂)生产的135MW凝汽式汽轮机,DCS系统是上海新华控制工程公司的XDPS400系统,DEH为上海FOXBOLO公司的IA’S系统,于2000年底投入试运行。

本文主要对自控系统进行单阀与顺序阀相互切换运行的操作方法予以介绍。

(1)单阀运行是指4个高压调门(亦称GV、高调门、调门)的开度基本保持一致,当负荷变化时,4个高压调门同时进行调节,至负荷稳定为止。

(2)顺序阀运行,分2种情况;1)在适当的负荷情况下,指有2个高压调门全开,1个高压调门全关,另1个则根据负荷的情况进行调节;2)当负荷量大,如承担调节任务的调门已全开,仍未满足负荷的需求时,全关的调门将开启,参与调节,至负荷稳定为止。

(3)采用单阀运行时,4个高压调门同步进行调节。

在这种方式下,将有4个调门产生节流损失。

而顺序阀运行时,由于2个高压调门全开,1个调门全关,另1个进行调节,则只有1个调门产生节流损失。

相比较而言,单阀运行的节流损失较大。

(4)根据厂家要求,汽轮机在刚投入运行时应采用单阀运行的方式;经过6个月左右的磨合期后,应采用顺序阀运行方式,以提高机组的经济性。

1 阀切换过程如图1所示,汽轮机的4个高调门为圆周布置,1号与2号对角,3号与4号对角。

单阀与顺序阀的切换过程如下。

图1 高调门布置示意(1)单阀切换至顺序阀。

操作员在DEH控制台上单击“阀门控制方式”、“顺序阀方式”再单击“投入”,则计算机开大GV1、GV2,同时,关GV4。

汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法

第39卷,总第226期2021年3月,第2期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.39,Sum.No.226Mar.2021,No.2汽轮机低负荷单阀-顺序阀无扰切换运行的优化控制方法赵大朋1,范双双2,孙天中3,吴 哲1,张 民1,刘春晓1(1.吉林电力股份有限公司白城发电公司,吉林 白城 137000;2.东北电力大学,吉林 吉林 132012;3.中油电能热电一公司,黑龙江 大庆 163314)摘 要:目前,不少进行灵活调峰的大功率汽轮机在低负荷工况下会将其控制方式由单阀切换至顺序阀;并且,阀控方式切换过程中出现了影响机组安全稳定运行的负荷及主汽压力大幅波动问题。

然而,单纯依靠传统单阀和顺序阀实际流量特性控制曲线优化的方法,还无法完全消除切换过程中的参数波动问题。

通过理论分析给出了负荷及主汽压力波动的根源:具有非线性控制特性的阀门,在切换过程中采用线性等比例开关控制方式会引起蒸汽流量的波动。

在此基础上,提出了一种汽轮机单阀-顺序阀的非线性自动无扰切换方法,可以从根本上解决切换过程中的参数波动问题。

这对进一步改善大功率汽轮机灵活调峰的安全稳定性具有重要意义和价值。

关键词:汽轮机;灵活调峰;阀控方式;非线性;无扰切换中图分类号:TK262 文献标识码:A 文章编号:1002-6339(2021)02-0165-04收稿日期 2020-12-28 修订稿日期 2021-01-19基金项目:国家重点研发计划项目(2017YFB0902101)作者简介:赵大朋(1976~),男,本科,高级工程师,主要研究方向为汽轮发电机组节能优化等。

An Optimized Control Method for Steam Turbine ’s Undisturbed Switching Operation between Single Valve and Sequence Valve under Low Load ConditionZHAO Da -peng 1,FAN Shuang -shuang 2,SUN Tian -zhong 3,WU Zhe 1,ZHANG Min 1,LIU Chun -xiao 1(1.Jilin Electric Power Co.,Ltd.Baicheng Power Generation Company,Baicheng 137000,China;2.Northeast Electric Power University,Jilin 132012,China;3.Thermoelectric First Company of ChinaNational Petroleum Group Electric Power Co.,Ltd.,Daqing 163314,China)Abstract :At present,many high -power turbines with flexible peak regulation will switch their control mode from single valve to sequence valve under low load condition.Moreover,the load and main steampressure fluctuated greatly during the switching of valve control mode,which affected the safe and stable operation of the unit.However,the parameter fluctuation problem in the switching process cannot be completely eliminated by simply relying on the traditional control curve optimization method of single valve and sequence valve actual flow characteristics.Through theoretical analysis,the source of the fluc⁃tuation of load and main steam pressure is given:for valves with nonlinear control characteristics,the fluctuation of steam flow will be caused by the control mode of linear equal proportion switch during the switching process.On this basis,a nonlinear automatic undisturbed switching method of single valve and·561·sequence valve for steam turbine is proposed,which can fundamentally solve the problem of parameter fluctuation during the switching process.It is of great significance and value to further improve the safety and stability of flexible peak regulation of high-power steam turbine.Key words:steam turbine;flexible peak regulation;valve control mode;nonlinear;the undisturbed switching0 引言目前,为了提高新能源电力系统对具有不确定性风电、光伏发电的消纳比例,越来越多的大功率汽轮发电机组都参与灵活调峰运行[1];甚至,还开展高效灵活二次再热机组的研制与应用工作[2]。

单阀与顺序阀切换的实实现

---------------------------------------------------------------最新资料推荐------------------------------------------------------单阀与顺序阀切换的实实现单阀和顺序阀的对比 1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

1/ 20这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关) 状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

国产首台330MW双抽供热机组单顺阀切换试验探讨

生产 的 国 内首台 双抽供 热 机组 , E 节控 制系 统采 D H调

用 东 方汽 轮机 厂配 套 的美 国西 屋公 司 O a;o v l n系统 。 i D S调节 控 制系 统采 用杭 州和 利 时 M C V系统 。 次 C AS 首

轴 瓦 振动 随 调 门变 化上 升时 ,观 察 上 升 的速率 不 应 过 快 ,应 平 缓 , 如 发 生 跳 变 ,立 即 切 至 单 阀 控 制

( I ) SN 。

1 2 阀 门配置 .

西 固公 司 3 0W机 组 高压主 汽调节 阀由 2个 主 3M 汽 阀和 4个 调节 阀组 成 ,南侧 为 2 、4号调 节 阀 ( 上 部 2号 、下部 4号 ) ,北侧 为 1 、3号调节 阀 ( 上部 3 号 、下部 1 ) 号 ,4个 调节 阀分 别控制 高压 内缸 里相

控 制 方 式 下 ,只 有一 个 高 压 调节 阀进行 开度 调节 , 其 余 的 阀门保 持全 开或 全 关 ,这样 减 少 了节 流损 失 , 提 高 机 组热 效 率 。 由此 ,机 组运 行 过程 中 ,为 了机 组 热 效 率或 满 足 其 它工 况 ,需要 在 单 阀控 制 方式 和 顺序 阀控制 方 式之 间相 互切 换 。

控 制 时 ,即将各 个 阀门 的最 终流 量值 从单 阀方 式 计

算 的 数 值 按 设 定 速 率 向顺 序 阀方 式计 算 的数 值 靠 近 , 同时 阀 门开度 也 随之 向顺 序 阀方 式 所 要求 的 阀 位 靠 近 。当所有 的调节 阀阀位 达 到其 顺 序 阀方 式 所

门时有较大 的节流损 失。机组运行要求尽量减少调 节 阀 门的节 流 损 失 ,提 高汽 轮 机 的效率 。顺 序 阀 门

单阀、顺序阀控制方式的优劣对比

单阀和顺序阀的对比默认分类2008-08-31 16:42:06 阅读7 评论0 字号:大中小1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

调节级的变工况特性也和其余各级有很大区别。

当调节级通流面积改变时,蒸汽流量将发生变化,达到调节机组负荷的目的。

同时,在部分开启的调节阀中蒸汽流量受到节流作用,改变了理想焓降,但因流经该阀的蒸汽流量只占总流量的一部分,因此蒸汽焓降的改变对机组功率的影响较小。

采用喷嘴配汽方式时,在第一只调节阀刚刚全开时调节级的压力比为最小,调节级的理想焓降为最大,此时,通过第一组喷嘴的蒸汽流量也达到最大值,故第一组喷嘴蒸汽流量和焓降的乘积也达到最大值,工作在其后的动叶片所承受的应力也达到最大值。

单阀和顺阀控制

单阀和顺序阀控制 汽轮机控制原理Q Q 发布日期:2013-06-11 来源:网络 作者:阀门网 浏览次数:233随着发电机组容量的日益扩大,对机组自动化程度要求越来越高,DEH (Digital Electr o- Hydraulic ControlSystem ,简称DEH)系统作为控制汽轮发电机组功率的一种有效方法其技术日益成熟与完善,顺序阀控制和单阀控制作为DEH 系统控制调节汽门的基本方法, 比较而言顺序阀控制方式节能效果明显汽轮机控制原理,针对单阀及顺序阀控制的特点, 重点阐述了 DEH 系统两个重要参数优化对 机组安全与经济运行的影响,为解决同类型问题提供了参考。

随着发电机组容量的日益扩大,对机组自动化程度要求越来越高,DEH (Digital El ectro- Hydraulic ControlSystem ,简称DEH)系统作为控制汽轮发电机组功率的一种有效方法其技术日益成熟与完善, 顺序阀控制和单阀控制作为 DEH 系统控制调节汽门的基本方法, 比 较而言顺序阀控制方式节能效果明显, 能为电厂带来更大的经济效益, 所以顺序阀控制方式越来 越来被电厂所采纳与使用。

顺序阀控制按照设定的高压调节汽门(GovernorValve, 简称GV)开 启顺序,对汽轮机流量指令进行计算与分配,通过按顺序调节汽轮机 阀门开度进而调节汽轮机进汽流量,最终达到精确控制机组功率的目的。

1凸轮曲线原理 从1看出,不管是在单阀还是顺序阀控制方式,都要对阀门开度进行凸轮曲线修正, 这是因为调节汽门在开启过程中, 流量与阀门开度不是完全的线性对应关系,当阀门小开度、阀 前/阀后大压差时,调节汽门内蒸汽为临界流动, 此时通过调节汽门的流量线性地正比于调节汽门的开度。

随着调节汽门继续开大,虽然汽门的通流面积在增大, 流量随阀门开度增大的趋势变缓。

所以,即使汽门升程继续加大, 汽流量增加已很小。

通常认为:汽门前后的压力比 p(门前)/p(为汽门已全开。

汽轮机单阀-顺序阀切换造成电力系统振荡分析

汽轮机单阀-顺序阀切换造成电力系统振荡分析摘要:本文详细介绍了电力系统振荡,同时通过实例介绍了汽轮机单阀-顺序阀切换容易诱发电力系统振荡问题,进而寻找产生振荡的原因,同时给出切实可行的解决措施。

希望能够为业界人士提供有价值的参考,进而有效解决汽轮机运行过程中单阀-顺序阀切换引起的电力系统振荡问题。

关键词:单阀-顺序阀切换;电力系统;振荡前言:现阶段,中国一直主张和提倡使用电能,因为电能属于清洁型能源,适合大范围推广和使用,并为中国的经济发展做出突出贡献。

具体实施过程中,需要保证所供电能的质量能够达到客户的实际需求。

虽然目前有许多发电方式,但仍以火电和水电为主。

目前,火力发电主要依靠燃烧煤燃烧发电。

1.电力系统振荡概述所谓的电力系统振荡是指电力系统中一个或多个电磁参数随时间的推移而发生变化。

传输线的传输功率超过最大允许功率值,这又破坏了电路系统的静态稳定性,这就是电力系统出现振荡的根本原因。

一旦电网发生短路,就不可避免地要拆除大容量发电,输电和变电站设备。

一旦发生负荷瞬间变大的情况,难免会破坏电力系统的暂态稳定性。

电源之间的异步合闸没有进入同步状态势必会造成很多影响,轻则造成机械设备无法在额定条件下进行正常工作或系统保护故障,严重的会造成系统崩溃。

2.单阀-顺序阀切换顺序阀:机组稳定运行时,宜用喷嘴调节方式,即高压调节阀顺序开启,尽量减少处于节流状态下的高压调节阀,从而提高热效率;单阀:在启动过程中,为保证机组全周进汽,减小热应力,宜采用节流调节方式,即所有高压调节阀同步开关。

混合方式:综合单阀和顺序阀的优劣势,从而诞生出一种混合阀运行方式,即在机组整个启动过程中,高压调节阀同时动作,保证了全周进汽,但在逐步的汽轮机提转速和升负荷阶段,四个高压调节阀动作幅度不一样,#1高调门开度最小,#4高调门开度最大,以减少节流损失。

在单阀方式下,单阀系数为1。

当操作员发出转到顺序阀方式的指令后,单阀系数用10分钟时间,由1变到0,最后保持为0,即为顺序阀方式。

汽轮机单阀顺阀控制

1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第-级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第-级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

釆用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焰降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量, 主蒸汽受到节流作用使第•级级前压力下降,其值与蒸汽流量成正比。

此吋,汽轮机的理想焙降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焰降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,i般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变吋不致引起过大的热应力和热变形,也经常使用节流配汽方式。

7;ZSeQ yC xfZ9 &g2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

+ q[pu Ffl NC#k I 3{采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

调节级的变工况特性也和其余各级有很大区别。

当调节级通流面积改变吋,蒸汽流量将发生变化,达到调节机组负荷的目的。

同时,在部分开启的调节阀中蒸汽流量受到节流作用,改变了理想焰降,但因流经该阀的蒸汽流量只占总流量的•部分,因此蒸汽焰降的改变对机组功率的影响较小。

’!>t(Sa •, ( uoK{采用喷嘴配汽方式时,在第-只调节阀刚刚全开时调节级的压力比为最小,调节级的理想焰降为最大,此时,通过第一组喷嘴的蒸汽流量也达到最大值,故第一组喷嘴蒸汽流量和焰降的乘积也达到最大值,工作在其后的动叶片所承受的应力也达到最大值。

600MW汽轮机调节阀单阀切换顺序阀运行的安全性及经济性

配汽 方式 1 2 3 调节阀开启顺序 单阀开启 , 全周进汽 按阀 3、 4 1 2 的顺序开启 按阀 1、 4 2 3 的顺序开启 切向力 / kN 0. 0 156. 9 0. 0 径向力 / kN 0. 0 0. 0 0. 0 力矩 /N m 0. 0 6 692. 07 6 692. 07

制%的配汽方式和优化阀门重叠度的组合方案不会引 起轴振、 瓦温、 上下缸温差等参数的异常, 但要重 点考 虑设备安全问题 , 特别是改变阀序后对汽轮机强 度的 影响 , 必须在许可范围内。具体配汽方式为 1、 4 号调 节阀同时开启 , 负荷升至约 350 MW 时再开 2 号调节 阀, 近 600 MW 时开 3 号调节阀, 根据阀门切换顺序运 行后的实际工况对各调节阀的重叠度进行优化调整。

s

4

改进试验

2005 年 5 月 25 日进行了 2 号机组带负荷调节阀

切换工况试验 , 负荷由 576 M W 时单阀切换到顺序阀 运行 , 再逐步降至 370 MW, 然后再按顺序阀运行升负 荷至 575 M W, 期间分别在 450 M W 、 427 M W 时进行 单阀切换顺序阀试验。整个试验过程中 2 号轴振最大 波动 15 m , 其它数据未见明显异常。

52

热力发电

2007( 5)

技术交流

的漏汽量不均匀 , 对转子产生了切向分力 , 以及转子端 部轴封因径向间隙不均匀而产生的压力涡动, 使转子 产生自激振动。 为此, 对不同的配汽方式下进汽力对转子轴系静、 动态振动性能的影响进行了核算。调节阀配汽分 3 种 方式 : ( 1) 不考虑部分进汽影响的单阀运行方式 ( 全周 进汽 ) ; ( 2) 按阀 3、 4 1 2 的顺序开启 ; ( 3) 按阀 1、 42 3 的顺序开启。分别对 3 种配汽方式下进汽流对轴系产 生的作用力进行计算 , 结果见表 1。

顺序阀和单阀控制原理、区别及操作注意事项

汽轮机的配汽方式改变汽轮机功率,可通过改变蒸汽在叶栅通流部分的焓降和改变进汽量。

这种改变进汽量和焓降的方式称为汽轮机的配汽。

汽轮机的配汽有节流配汽、喷嘴配汽和旁通配汽多种方式。

现在的汽轮机普遍采用数字电液调节系统,具备阀门管理功能,即同一台汽轮机既可以采用阀门同时启闭的节流配汽(称为单阀控制),也可以采用阀门顺序启闭的喷嘴配汽(称为顺序阀控制),目前汽轮机都有调节级。

三种配汽方式一、节流配汽采用节流配汽的汽轮机,其全部蒸汽通过一个或几个同时启闭阀门,进入汽轮机的第一级,调节汽门后的压力即为汽轮机的进口压力。

在部分负荷运行时,阀后压力决定于流量比,进汽温度基本保持不变[12]。

特点如下:1.负荷小于额定值时,所有进汽受到节流作用。

节流配汽在部分负荷下相对内效率下降的主要原因是调节汽门的节流损失,低负荷时调节汽门的进汽机构节流损失大,并且随负荷下降而损失增大。

2.同样负荷下,背压越高,节流效率越低,所以,背压式汽轮机一般不用节流配汽。

与喷嘴配汽相比,由于没有调节级,结构简单,制造成本较低,定压运行流量变化时,各级温度变化较小,热应力小,对负荷变化适应性较好。

二、喷嘴配汽将汽轮机高压缸的第一级设为调节级,将该级的喷嘴分成4组或更多组。

每一喷嘴组由1个独立的调节汽门供汽,通常认为调节级后的压力相等[13]。

为减小喷嘴配汽调节级的漏汽量,调节级采用低反动度(约0.05)的冲动式。

特点如下:1.部分进汽度e<1,存在部分进汽损失,余速不能被利用,100%负荷效率低于纯节流配汽机组。

2.部分负荷,根据负荷大小,调门顺序开启,只有通过部分开启的调门有节流损失,而通过全开调门的汽流没有节流损失,因此效率高于节流。

既可以承担基本负荷,又可调峰。

3.变工况时,调节级汽室及高压缸各级温度变化较大,引起的热应力较大。

三、旁通配汽旁通配汽主要用于船舶和工业汽轮机,通过设置内部或外部旁通阀增大汽轮机的流量,增大汽轮机的功率输出或增大汽轮机的抽汽供热量。

单阀与顺序阀切换的实实现

单阀与顺序阀切换的实实现单阀和顺序阀的对比1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

调节级的变工况特性也和其余各级有很大区别。

当调节级通流面积改变时,蒸汽流量将发生变化,达到调节机组负荷的目的。

同时,在部分开启的调节阀中蒸汽流量受到节流作用,改变了理想焓降,但因流经该阀的蒸汽流量只占总流量的一部分,因此蒸汽焓降的改变对机组功率的影响较小。

采用喷嘴配汽方式时,在第一只调节阀刚刚全开时调节级的压力比为最小,调节级的理想焓降为最大,此时,通过第一组喷嘴的蒸汽流量也达到最大值,故第一组喷嘴蒸汽流量和焓降的乘积也达到最大值,工作在其后的动叶片所承受的应力也达到最大值。

330MW机组单阀、顺序阀切换及运行方式逻辑优化

当总 阀位 指 令 在 6 .%左 右 时 ,高压 调 节 阀 C 、 98 V1

C 2开始 波 动 , 成 主汽压 力较 大 幅度 波动 。自 12 V 造 、

号 机组 投 入 顺 序 阀方 式运 行 , 高压 调 节 阀均 在 这 个 区 间发 生 了多 次大 的波 动 , 只是 1 机组 高 压 调 节 号

进行 ) ,这 就 导致 跟 踪 回路始 终 在 跟踪 未 切 换前 的 阀位 系数 。 虽然 单 阀 阀位 系数 已经 由 0切换 为 1 但 , 是 由于 跟踪 回路 的原 因 , 使逻 辑 回路 输 出的单 阀 阀

位 系数 没 有改 变 , 仍然 为 0 回路 还保 持 在顺 序 阀方 ,

序 阀方 式 。在 阀门切 换 的过 程 中 , 阀系 数 与顺 序 单

阀系数均 大 于 0 小 于 1 , 。

维 持功 率应 手动 控制 阀 门开度 或投入 功 率 回路 。

当在 单 阀模 式且 负荷 不低 于 3 %、 阀 与顺 序 0 单

1 . 阀切换 过 程 中的保持 5

在 功率控 制方式 下 , 切换 过程 中 , 当实 际功率 与

图 2为单 阀及 顺 序 阀 流 量 指 令 与 阀 门开 度 的 函数 曲线 。如 果 主蒸 汽 参数 和 机组 背 压保 持 不 变 .

不 考虑 各段 抽 汽 的影 响 , 组 负荷 仅 由蒸 汽 流量 决 机 定 , 各个 调 节 阀所 控制 的蒸汽 流 量也 只和 阀 门开 而

在 6 .8 %~ 1 9 %之 间跳 跃 ,指 令 与 阀位 反 66 14 8 . 25 7

阀切 换 完成 、 汽轮 机 已停 机 3个 信 号任 意 1 出现 个

时 。 强 迫单 阀复位 。 将

600MW 机组单阀、顺序阀滑压运行经济性比较

600MW机组单阀、顺序阀滑压运行经济性比较杨补运(天津大唐国际盘山发电有限责任公司)摘 要:介绍了大唐国际盘山发电有限责任公司600MW机组单阀、顺序阀滑压运行的经济性对比,通过试验确定了机组正常运行的最佳滑压曲线、负荷经济调度曲线。

关键词:单阀 顺序阀 滑压运行 经济性1 单阀、顺序阀及滑压运行方式1.1 滑压运行随着电网和单机容量的不断增大,用电峰谷差越来越大,原承担基本负荷的大容量机组,现在也要承担尖峰负荷进行调峰。

因此,汽轮机运行所注意的问题不仅是效率的高低,还应使机组具有足够的负荷适应能力。

在实际运行中,负荷适应能力与机组能否安全可靠运行有着直接关系,因而显得更重要。

为了适应电网发展的要求,高参数大容量机组多数采用滑压运行方式。

滑压运行又称变压运行,是相对于传统的定压运行而言的。

汽轮机滑压运行时,调节汽门全开或开度不变。

根据负荷大小调节进入锅炉的燃料量、给水量和空气量,使锅炉出口汽压和流量随负荷升降而升降,但出口汽温不变,因此汽轮机的进汽温度维持额定值不变,而进汽压力与流量都随负荷升降而增减,可借以调节汽轮机的功率。

汽轮机的进汽压力随外界负荷增减而上下“滑动”,故称滑压运行。

滑压运行的方式有:纯滑压运行;节流滑压运行方式;复合滑压运行方式。

复合滑压运行方式是目前调峰机组最常用的一种方式,即在高负荷区域内进行定压运行,用启闭调节汽门来调节负荷,汽轮机组初压较高,循环热效率较高,且负荷偏离设计值不远,相对内效率也较高。

较低负荷区域内仅全关最后一个、两个调节汽门,进行滑压运行,这时没有部分开启汽门,节流损失相对最小,全机相对内效率接近设计值。

在滑压运行的最低负荷点之下又进行初压水平较低的定压运行,以免经济性降低太多。

这种滑压方式即是我们常说的“定、滑、定”运行方式,它使机组在所有变负荷区域内都有较高热经济性。

1.2 单、顺序阀运行单阀运行即在机组负荷变化时,单阀或一组调节阀同时开启或关闭进行调节,用调节阀的节流来控制主汽流量。

汽轮机顺序阀门控制参数整定

浅谈汽轮机顺序阀门控制一、前言现代大、中型发电厂组中汽轮机均采用数字电液控制系统即DEH进行控制,各进汽阀门是由电信号控制、高压油动机驱动。

其中进汽阀门的管理显然是DEH系统的重要功能,特别是顺序阀控制其管理程序更为科学和复杂。

在调试和实际应用中顺序阀控制的参数整定同样非常严谨。

如果参数整定不当则单阀与顺序阀的切换扰动过大,汽轮机主要运行参数出现异常,影响机组的安全。

由此可知顺序阀门控制的参数整定是DEH调试的一项重要内容。

二、DEH阀门管理功能新建机组在试运期间一般采取全周进汽的单阀运行方式,使得转子和定子的温差较小,在变负荷运行时温差影响较小,有利于机组初期的磨合。

另外在机组启动过程或调峰方式运行时,也同样需要采用单阀控制。

但单阀运行,高压调节阀都参与开度调节,且一般高压调门开度不大,蒸汽通过调节阀门时有较大的节流损失。

机组运行要求尽量减少调节阀门的节流损失,提高汽轮机的效率。

通常阀门的节流损失在阀门接近全关或接近最大流量时达到最小。

顺序阀门控制方式下,只有一个高压调节阀进行开度调节,其余的阀门保持全开或全关,这样减少了节流损失,提高机组热效率。

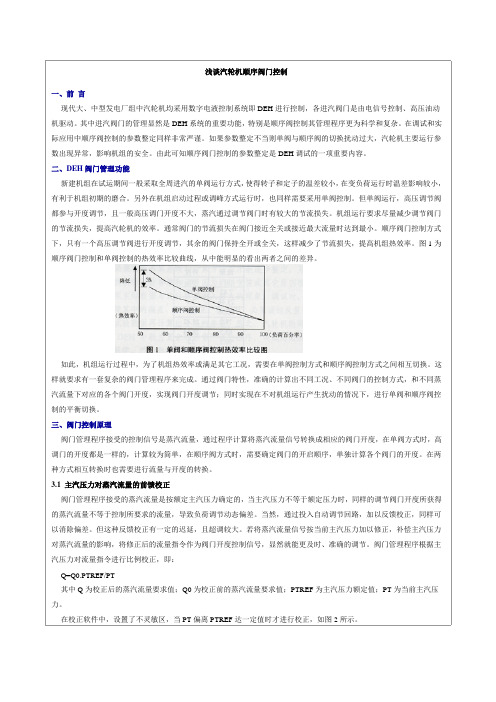

图1为顺序阀门控制和单阀控制的热效率比较曲线,从中能明显的看出两者之间的差异。

如此,机组运行过程中,为了机组热效率或满足其它工况,需要在单阀控制方式和顺序阀控制方式之间相互切换。

这样就要求有一套复杂的阀门管理程序来完成。

通过阀门特性,准确的计算出不同工况、不同阀门的控制方式,和不同蒸汽流量下对应的各个阀门开度,实现阀门开度调节;同时实现在不对机组运行产生扰动的情况下,进行单阀和顺序阀控制的平衡切换。

三、阀门控制原理阀门管理程序接受的控制信号是蒸汽流量,通过程序计算将蒸汽流量信号转换成相应的阀门开度,在单阀方式时,高调门的开度都是一样的,计算较为简单,在顺序阀方式时,需要确定阀门的开启顺序,单独计算各个阀门的开度。

在两种方式相互转换时也需要进行流量与开度的转换。

超临界660MW机组单、顺序阀切换经济性分析

0 前 言

由于 近几 年 电力建 设 速 度 的加 快 , 电力 供 需 逐 渐趋 于 平 衡 , 导 致 火 电机 组 负 荷 率 大 幅下 降 , 许 多大 容量 、 高 参 数机 组 长 时 间偏 离 设 计 参会 变 化 。从 结 构 上 , 汽 轮 机 的

大 的改 变 。

行, 使 机组 热 耗 增 加 。 火 电机 组 投 产 运 行 后 , 节

能 降耗 成 为 了一 项 重 要 工作 , 在相 同 的蒸 汽 参 数 和 背压 下 , 工况变化不 大时 , 调 节 级 效 率 是 影 响 汽 轮机 效率 的 主要 因素 , 因此 深 入 分 析 汽 轮 机 在

议 。

关键词 : 汽轮 机 ; 调节级 ; 单 阀方 式 ; 顺序 阀方式 ; 相 对 内效 率 中图分类号 : T K 2 6 4 . 9 文 献标 识 码 : A 文章编号 : 1 0 0 3 . 9 1 7 1 ( 2 0 1 3 ) 0 2 0 0 1 9 — 0 4

Ec o n o my An a l y s i s u n d e r S i n g l e a n d S e q u e n c e Va l v e S wi t c h i n g Te s t o f 6 6 0 MW S u p e r c r i t i c a l Ge n e r a t i n g Un i t L u o Y u n , L i Y a n — j u . , D o n g We n — h u a

h i n g t e s t or f s t e a m t u r b i n e o f u n i t 2 i n J i n g n e n g Ni n g d o n g P o we r Ge n e r a t i o n Co . L t d., t h r o u g h t h e a n a l y s i s o f d a t a o b -

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单阀和顺序阀的对比1、单阀控制方式即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。

节流配汽的汽轮机在工况变动时第一级的进汽度是不变的,因此可以把包括第一级在内的全部级作为级组,也就是说除了工作原理不同外,调节级与其余各级并无其他区别。

采用节流配汽的汽轮机在设计工况下调节阀全开,机组的理想焓降到最大值;低负荷时调节阀关小,减少汽轮机的进汽量,主蒸汽受到节流作用使第一级级前压力下降,其值与蒸汽流量成正比。

此时,汽轮机的理想焓降减小但并不是很多,可见节流配汽主要是通过减少蒸汽流量来降低负荷。

当然,理想焓降的减少虽然不是很多,但仍然使机组的相对内效率降低,且负荷越低,节流损失越大,机组效率也就越低。

因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。

高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2、顺序阀控制方式即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。

这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

采用喷嘴配汽方式时,第一级喷嘴的通流面积随着调节阀的开启数目不同而变化。

调节级的变工况特性也和其余各级有很大区别。

当调节级通流面积改变时,蒸汽流量将发生变化,达到调节机组负荷的目的。

同时,在部分开启的调节阀中蒸汽流量受到节流作用,改变了理想焓降,但因流经该阀的蒸汽流量只占总流量的一部分,因此蒸汽焓降的改变对机组功率的影响较小。

采用喷嘴配汽方式时,在第一只调节阀刚刚全开时调节级的压力比为最小,调节级的理想焓降为最大,此时,通过第一组喷嘴的蒸汽流量也达到最大值,故第一组喷嘴蒸汽流量和焓降的乘积也达到最大值,工作在其后的动叶片所承受的应力也达到最大值。

可见,调节级的危险工况并不是在最大工况下,而是在第一只调节阀刚刚全开时。

3、单阀、顺序阀控制方式的应用实际生产中,汽轮机在部分负荷下运行时喷嘴配汽方式比节流配汽方式的效率高,且较稳定。

但在变工况下采用喷嘴配汽方式会使汽轮机高压部分的金属温度变化较大,调节级所对应的汽缸壁产生较大的热应力,从而降低了机组快速改变负荷的能力。

为了发挥两种不同配汽方式的优点,我们采取了节流配汽——喷嘴配汽联合调节的方式,即第一只喷嘴和第二只喷嘴同时开启,使汽缸均匀受热。

待第一、二只调节阀全开后再根据机组负荷需要依次开启其他调节阀。

这样,就同时发挥了节流配汽和喷嘴配汽两者的优点。

电厂汽轮机单阀/顺序阀切换的实现作者:时间:2010 年2 月电厂汽轮机单阀/顺序阀切换的实现摘要:汽轮机单阀/顺序阀切换的逻辑,是电厂节能降耗的手段之一,本文主要针对汽轮机的单阀/顺序阀切换逻辑的分析、存在问题的提出、分析以及解决过程,及切换功能的实现进行全过程论述。

关键词:单阀顺序阀切换逻辑一.概述“十一五”规划明确要求,到2010年我国单位GDP的能耗要比“十五”末期下降20%,衡量一个发电厂经济性的好坏,就是要看它的综合指标——发电成本,即对外供1度电所需的成本费用。

火力发电厂汽轮机作为能量转换的中间设备,运行方式的优化是节能降耗的主要手段,对保证机组的安全性和经济性起到关键作用。

**发电厂隶属**,电厂的主要设备是:锅炉采用**锅炉厂高温超高压一次中间再热、单汽包自然循环、****蒸汽锅炉(YG—***/13.74—M),汽轮机采用**汽轮机厂的超高压、单轴、双缸双排汽、一次中间再热、凝汽式汽轮机(N***—**.24/***/***型),发电机是**发电设备厂的WX**Z-073LLT。

热控系统主网主要采用DCS集散控制方式,辅网采用PLC控制系统。

汽轮机采用DEH控制方式,DEH控制系统为纯电调系统,整套系统采用北京ABB贝利控制有限公司的Symphony控制系统(软硬件由北京ABB贝利控制有限公司提供),液压部分采用常规低压透平油系统。

直接由DEH通过电液转换器进行控制调节汽阀油动机,以达到控制汽机转速和负荷的目的。

**积极响应国家的节能降耗的政策,立足于本厂实际,多方面、全方位的实施全厂的节能降耗各项工作。

本文重点介绍汽轮机单阀/顺序阀切换功能的实现。

所谓汽机单阀控制方式,是指根据负荷的给定值,经过汽机阀门管理程序的逻辑判断,所有高压调门开启方式相同,且各高调门的开度均一致。

因控制汽阀沿汽轮机的径向对称布置,因此这种方式将使汽轮机的高压缸第一级汽室内温度的分布比较均匀,在负荷变化时汽轮机的转子和定子之间的温差最小,减少了机组的热应力,使机组可以承受较大的符合变化率。

但是,从机组的运行经济上看,由于所有控制汽门都处于非全开状态,因而主蒸汽通过控制汽门的节流损失较大,降低了机组的热效率。

顺序阀控制方式,是指根据负荷的给定值,经过汽机阀门管理程序的逻辑判断和计算,按照预先设定的开启顺序开启相应的高压调节阀,各高调门累计流量呈线性变化。

这种控制方式只有一个汽阀处于半开启状态,其他的汽门处于全开或全关状态。

这样就减少了汽门的节流损失,提高了汽机的热效率。

但是存在进汽位置不对称,第一级汽室内的温度分布不均匀,机组的热应力较大,因此承担的符合变化率相对来说比较小。

两种控制方式各有优缺点,机组在不同的运行状态时应采用不同的控制方式。

一般机组冷态启动以及机组在承担尖峰负荷时,要求采用全周进汽,即单阀控制方式;机组带部分符合运行时,可以采用部分进汽方式,即顺序阀控制方式。

二、单阀/顺序阀切换的控制逻辑分析我厂汽轮机共有四只高压调节阀,编号为GV1、GV2、GV3以及GV4。

每只高调门均有一个独立的伺服控制回路。

信号的传递通道为:运行人员设定目标负荷设定值及速率,这两种信号到汽机负荷控制回路,得到GVMOUT信号,即设定负荷时作对应的调门开度总的叠加值。

GVMOUT信号到阀门管理回路,经过相应的逻辑计算和判断,送到DEH的I/O端子板,然后通过内部连接电缆到SVP调门卡,SVP调门卡将阀位输出指令以及LVDT(线性位移差动传感器)的反馈信号进行对比计算,得到0~10V DC指令,经过中间端子盒到电液转换器进行调节。

信号的传递框图如下所示:阀门管理的基本功能框图如下所示:汽机的单阀/顺序阀之间的切换的允许条件反映在内部逻辑中,主要有以下几个方面:(1)、DEH控制系统处于“AUTO”控制方式。

自动控制方式是通过CRT画面操作,改变转速/负荷设定值,对DEH输出进行闭环控制(2)、安全油压建立,汽机已复位挂闸(3)、主油开关闭合,是指我厂发变组220KV断路器处于合闸位置。

(4)、系统不在ADS控制方式。

(5)、高压调门不在“试验”位。

(6)、中压调门不在“试验”位。

(7)、主汽门试验不在“试验”位。

(8)、单/顺阀切换状态按钮投入。

内部标签名为“Transfer”,是在单阀/顺序阀切换前需要将切换状态置“1”,信号类型是一种5秒触发延时的单脉冲定时器。

(9)、单/顺阀切换指令给出。

内部标签名是顺序阀“SEQ INPB”,单阀“SIG INPB”。

当此信号为逻辑“1”时,与“Transfer”信号进行“与”逻辑判断,得到切换指令,指令信号为3秒触发延时的单脉冲,因此,操作顺序必须是先将状态按钮置“1”状态,5秒内给出阀切换指令信号。

输出到阀门管理程序中(如简图所示)。

顺序阀指令切换状态单阀指令“SEQPB”或“SIGPB”信号到阀门管理程序内,还得经过二次判断,如果切换条件全部允许,则输出阀切换指令,若以上条件任一条件不满足,阀门控制则仍处于原控制方式。

然后,需要分析汽机高调门的阀门特性曲线。

GVMOUT的函数运算关系是:高调门1的阀门特性曲线:高调门2的阀门特性曲线:高调门3的阀门特性曲线:高调门4的阀门特性曲线根据高调门的特性曲线可以看出:GV1与GV2的阀门特性一致,GV3与GV4的特性一致。

并且,GV3与GV4在阀门逐渐开启的过程中的进汽流量要比其他两个高调门要高些。

GV1与GV2在0%~72.28%时,曲线接近于线性关系。

在进行阀门方式切换时,为了保证机组功率及主汽压力不会发生大范围内的波动,必须保证DEH算法逻辑的合理性。

以GV1为例,我厂的逻辑计算可以写成如下算法: GV1SPT=(GVMOUT`*A+GVMOUT`*B)F(GV1)其中,GV1SPT:#1高压调节门输出指令,%;GVMOUT:经过阀门管理程序的计算得到的总的阀门开度指令,%;A:在单阀控制方式下指令系数,0~1;B:在顺序阀控制方式下的指令系数,0~1;):#1高压调节门的阀门特性函数,%。

F(GV1当阀位控制方式处于单阀控制方式时,A=1,B=0;当顺序阀控制方式下时,A=0,B=1;两者之间的切换时,将受到速率限制器的作用,速率设置为0.05/秒,按照以上速率计算,0和1之间的切换时间应该为20秒左右。

因此,切换过程中不会引起负荷及主汽压力大范围内的波动。

按照以上所述,热工人员进行了切换演算:根据135MW时的数据,GVMOUT=95.874,GV1开度是43.15;GV2开度是43.15;GV3开度是49.25;GV4开度是49.25。

假设此时将阀位控制方式切成顺序阀,切换瞬间为无扰切换。

由于功能码FC8限速器的作用,高调门逐渐下降,直至内部运算值为3.42,经过阀门特性曲线的分段线性函数块,最终GV1的开度将在15%稳定住;GV2开度28%;GV3开度100%,GV4开度100%。

假设此时要求负荷下降,GVMOUT开度下降至80,则F(x)=65.45,阀位控制仍在顺序阀控制方式,则会出现GV1全关,GV2开度18.8%,GV3全开,GV4全开。

假设机组满负荷运行, GVMOUT=95.874,阀位管理方式为顺序阀控制,这时切换成单阀控制,则F(x)=91.307,切换瞬间,阀位值不变,为无扰切换,切换后,功能码FC8限速器的值由顺序阀时的0逐渐增加到1,速率限制为0.05/秒,这时阀位内部计算值由-1逐渐变化成0,阀位值慢慢增加至91.307,完成单阀时的阀位控制。

经过以上推算,我们得到以下结论:1、汽机单阀/顺序阀之间的切换为无扰切换,即切换过程中不会出现阀位瞬大范围的开关现象。

2、切换后,在保证汽机实际阀位-流量特性曲线与出厂设定曲线一致的情况下,汽机调门瞬时变化幅度较小,能够稳定在一个特定的阀位值上。

3、由于阀门重叠度的设置,开启顺序应该为4-3-2-1。

即:100%GV4-3单/顺阀切换GV1GV2100%蒸汽流量指令到此,阀切换之间的软件部分已经具备条件,汽机硬件方面的问题需要热工专业及汽机专业进行确认。