KEB伺服F5M-S常见参数设置

伺服驱动器参数设置方法

伺服驱动器参数设置方法伺服驱动器是现代工业自动化控制系统中的重要组成部分,它能够精确控制电机运动,实现高精度的位置、速度和力控制。

在使用伺服驱动器时,正确的参数设置是非常重要的,它直接影响到系统的性能和稳定性。

本文将介绍伺服驱动器参数设置的方法,帮助用户正确地进行参数配置。

首先,我们需要了解伺服驱动器的基本参数,包括电机额定电流、额定转速、编码器分辨率、减速比等。

这些参数通常可以在电机铭牌上找到,也可以通过技术手册或者询问供应商获得。

在进行参数设置时,需要确保输入的参数值与实际情况相符,以保证系统的正常运行。

其次,根据具体的应用需求,确定伺服驱动器的控制模式。

通常有位置控制、速度控制和力控制等模式可供选择。

在参数设置时,需要根据实际应用场景选择合适的控制模式,并进行相应的参数配置。

例如,在位置控制模式下,需要设置位置环节的比例增益、积分时间和微分时间等参数;在速度控制模式下,需要设置速度环节的参数;在力控制模式下,需要设置力传感器的增益和偏置等参数。

另外,还需要注意伺服驱动器的限位和过载保护设置。

在实际运行中,为了保护设备和人员的安全,通常需要设置软件限位和硬件限位,以防止电机超出规定范围运动。

同时,也需要设置过载保护参数,当电机受到外部冲击或负载突变时,能够及时停止电机以避免损坏。

最后,进行参数设置后,需要进行系统的调试和优化。

通过实际运行测试,观察系统的响应和稳定性,根据实际情况对参数进行微调,以达到最佳的控制效果。

总之,伺服驱动器参数设置是一个复杂而又关键的过程,需要根据实际情况仔细调整各项参数,以确保系统的稳定性和性能。

通过本文介绍的方法,相信读者能够更好地掌握伺服驱动器参数设置的技巧,提高系统的控制精度和稳定性。

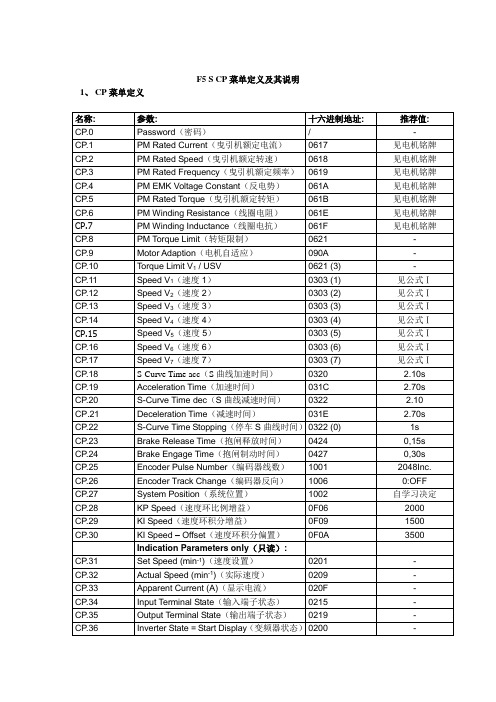

keb f5调试说明

1s

CP.23

Brake Release Time(抱闸释放时间)

0424

0,15s

CP.24

Brake Engage Time(抱闸制动时间)

0427

0,30s

CP.25

Encoder Pulse Number(编码器线数)

1001

2048Inc.

CP.26

Encoder Track Change(编码器反向)

2.70s

CP.22

S-Curve Time Stopping(停车S曲线时间)

1s

CP.23

Brake Release Time(抱闸释放时间)

0,15s

CP.18电梯急加速而起动时,其强烈程度决定了乘客的舒适感,所以加速度是很重要的参数。它会导致传动系统承受较大的动态负荷,给机械部件造成冲击。每个人对此的感受是不同的,与他们的年龄,体格,精神状态有关。

根据编码器反馈脉冲所得的数据是电机数据应该考虑绕法和减速比换算成实际轿箱的距离和位置

编码器故障问题

首先确认接地编码器线应该双端保证接地良好,防止与电源线并敷

对重和平衡系数对调试的影响

当对重侧超出轿箱很多的时候启动

0320

2.10s

CP.19

Acceleration Time(加速时间)

031C

2.70s

CP.20

S-Curve Time dec(S曲线减速时间)

0322

2.10

Deceleration Time(减速时间)

031E

2.70s

CP.22

S-Curve Time Stopping(停车S曲线时间)

CP.4

伺服控制器基本参数设定

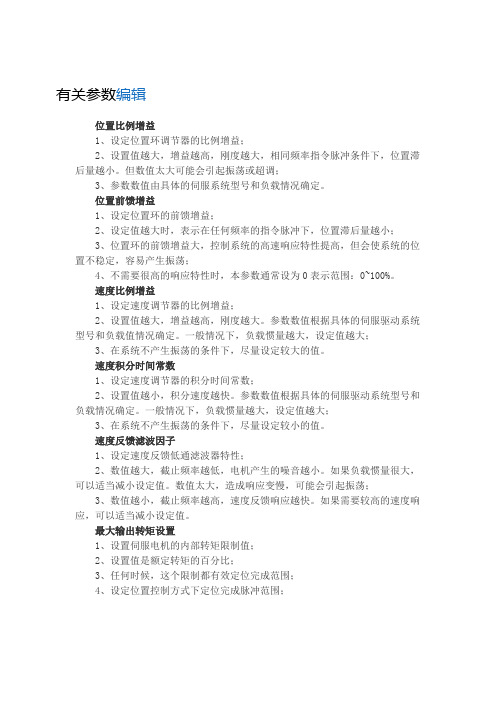

有关参数编辑位置比例增益1、设定位置环调节器的比例增益;2、设置值越大,增益越高,刚度越大,相同频率指令脉冲条件下,位置滞后量越小。

但数值太大可能会引起振荡或超调;3、参数数值由具体的伺服系统型号和负载情况确定。

位置前馈增益1、设定位置环的前馈增益;2、设定值越大时,表示在任何频率的指令脉冲下,位置滞后量越小;3、位置环的前馈增益大,控制系统的高速响应特性提高,但会使系统的位置不稳定,容易产生振荡;4、不需要很高的响应特性时,本参数通常设为0表示范围:0~100%。

速度比例增益1、设定速度调节器的比例增益;2、设置值越大,增益越高,刚度越大。

参数数值根据具体的伺服驱动系统型号和负载值情况确定。

一般情况下,负载惯量越大,设定值越大;3、在系统不产生振荡的条件下,尽量设定较大的值。

速度积分时间常数1、设定速度调节器的积分时间常数;2、设置值越小,积分速度越快。

参数数值根据具体的伺服驱动系统型号和负载情况确定。

一般情况下,负载惯量越大,设定值越大;3、在系统不产生振荡的条件下,尽量设定较小的值。

速度反馈滤波因子1、设定速度反馈低通滤波器特性;2、数值越大,截止频率越低,电机产生的噪音越小。

如果负载惯量很大,可以适当减小设定值。

数值太大,造成响应变慢,可能会引起振荡;3、数值越小,截止频率越高,速度反馈响应越快。

如果需要较高的速度响应,可以适当减小设定值。

最大输出转矩设置1、设置伺服电机的内部转矩限制值;2、设置值是额定转矩的百分比;3、任何时候,这个限制都有效定位完成范围;4、设定位置控制方式下定位完成脉冲范围;5、本参数提供了位置控制方式下驱动器判断是否完成定位的依据,当位置偏差计数器内的剩余脉冲数小于或等于本参数设定值时,驱动器认为定位已完成,到位开关信号为 ON,否则为OFF;6、在位置控制方式时,输出位置定位完成信号,加减速时间常数;7、设置值是表示电机从0~2000r/min的加速时间或从2000~0r/min的减速时间;8、加减速特性是线性的到达速度范围;9、设置到达速度;10、在非位置控制方式下,如果电机速度超过本设定值,则速度到达开关信号为ON,否则为OFF;11、在位置控制方式下,不用此参数;12、与旋转方向无关。

伺服参数设置范文

伺服参数设置范文

1.加速度和减速度设置:加速度和减速度是伺服系统的重要参数,它

们决定了伺服电机在启动和停止时的速度变化率。

合理设置加速度和减速

度可以减少机械设备的惯性冲击,提高系统的响应速度和运动精度。

2.速度环参数设置:速度环参数包括速度比例增益、速度积分时间等。

速度环参数的设置直接影响到伺服电机的速度跟随性能和稳定性。

如果速

度环参数设置不当,容易导致伺服系统速度波动、抖动等问题。

3.位置环参数设置:位置环参数包括位置比例增益、位置积分时间等。

位置环参数的设置影响到伺服电机位置精度和定位稳定性。

合理设置位置

环参数可以使伺服系统实现高精度的位置控制。

4.动态误差补偿:动态误差补偿是对伺服系统中的死区、滞后等非线

性特性进行补偿,以提高系统的控制精度和稳定性。

动态误差补偿常用的

方法有前馈、预补偿等。

5.过载保护设置:过载保护是保护伺服系统不受外界干扰和负载过重

的一种保护机制。

在伺服参数设置中,需要将适当的过载保护限制设置到

伺服驱动器中,以防止过载导致设备损坏或安全事故发生。

6.伺服系统的滤波设置:滤波是对伺服系统信号进行处理,以消除噪

声和干扰,提高系统的稳定性和抗干扰能力。

在伺服参数设置中,需要合

理选择滤波方式和滤波参数,以满足系统的动态性能要求和抗干扰能力要求。

同时,在伺服参数设置的过程中,还需要定期检查和维护伺服系统的

状态,及时调整参数,以保持系统的良好性能和稳定运行。

伺服电机常用参数设置

伺服电机常用参数设置

1. 鞍点误差:指电机安装完成后,转子相对静止状态下实际旋转角度,角度误差一般控制在10°以内。

2. 死区:指控制电路采用抗突响应等措施,以免出现电机驱动器输入端的小幅度信号波动,而导致控制电机不断颠簸的现象。

3. 功率负载百分比:判断电机使用条件的关键参数之一。

它可以查出负载的变化程度,负载变化大会加剧摩擦、韧性变化,缩短电机的使用寿命。

4.额定转速:电机额定转速每秒相当于多少圈数,配合电机减速比例进行设定。

5. 额定转矩:转矩,力矩,它是电机在原动体受力的唯一指标,它是定义电机运转功率大小依据,其值越大,功率越大,达成要求的转速便越快。

伺服参数调节原则与方法

一.伺服驱动器对伺服电机的主要控制方式?位置控制、速度控制和转矩控制。

位置控制方式的特点:(机床设备等)是驱动器对电机的转速、转角和转矩均于控制,CNC对驱动器发脉冲串进行转速与转角的控制,输入的脉冲频率控制电机的转速,输入的脉冲个数控制电机旋转的角度。

脉冲频率f与电机转速n(rpm)、脉冲个数P与电机旋转角度β的关系参见下式:式中:G—电子齿轮比速度控制方式的特点:(传送带设备等)是驱动器仅对电机的转速和转矩进行控制,CNC对驱动器发出的是模拟量(电压)信号,范围为+10V~-10V,正电压控制电机正转,负电压控制电机反转,电压值的大小决定电机的转速。

电机的转角由CNC取驱动器反馈的A、B、Z编码器信号进行控制。

转矩控制方式的特点:(收放卷设备等)是驱动器仅对电机的转矩进行控制,电机输出的转矩不随负载改变,只听从于输入的转矩命令,CNC对驱动器发出的是模拟量(电压)信号,范围为+10V~-10V,正电压控制电机正转,负电压控制电机反转,电压值的大小决定电机输出的转矩。

电机的转速与转角由上位机控制。

二:什么是电子齿轮比(G)?当机械装置的传动比不能满足数控装置脉冲当量的要求时,用电子齿轮比,来配合数控装置与机械传动比之间的关系,满足数控装置所需要的脉冲当量。

它起到了一个输入与输出变比的作用。

电子齿轮比仅在位置控制中起作用。

电子齿轮比数值设置过大,会降低伺服电机的运行状态。

脉冲当量(M):CNC每变化一个最小数字单位时,要求相应的机械装置有一个设定的长度或角度的相应变化,称为脉冲当量,如0.001mm。

电机每转脉冲数(P):电机旋转一圈电机反馈元件反馈的脉冲数,计算方式为电机编码器的线数的4倍。

如:360×4=1440,2500×4=10000等。

丝杆螺距(L):指的是机械传动丝杆的螺纹之间的距离。

机械齿轮比(i):指的是减速机的机械齿轮比等。

电子齿轮比计算公式:G=(P ×M×i)÷L三:伺服驱动器速度环、位置环参数调整的原则是什么?伺服电机使用效果如何,除了与电机和驱动器的性能有关外,驱动器参数的调整也是一个十分关键的因素。

伺服参数初始设定

伺服初始化参数的基本设定:最小移动单位(NC侧):每脉冲移动单位检测单位(伺服侧): 每个脉冲的指令和机械系统的移动单位2000号参数:CMR多少个脉冲当作一个脉冲。

如果进行1/10增量系统的输入,将1004#1=1,最小输入单位IS-C。

显示小数点4位。

CMR=10, N/M=1:1 , 检测单位=0.1。

也可以设CMR=1, N/M=1:10 ,如果检测回来两个,CMR=1/2。

指令单位和检测单位,2000#0对应伺服。

只改1004也可以。

N/M 不可以大于1。

检测单位为0.5微米时,CMR设定值为2;检测单位为1微米时,CMR设定值为1。

车床时:检测单位为0.5 * (1/1000) = 1/2000=5/10000 .按照第二个公式计算: N/M= [(12/0.5)*1000]/1000000 = 24/1000 .全闭环的参数设定结论:1:2表示电机和工作台的齿数比,就是减速比,电机转10圈,丝杠转一圈。

位置脉冲数NS是(1)电机转一圈,从检测器返回的脉冲数。

(2)0.5检不论是全闭环还是半闭环,当参考计数器容量不是整数值时,1821是分子,2179是分母。

如果1821,CMR,都乘积减速比,比如17,检测单位变为1/17,精度变高。

全闭环位置脉冲数大于32767,2024=脉冲数,2185=倍数。

半闭环时,检测单位和减速比都与N/M有关。

参考计数器也是一样。

全闭环,检测单位和减速比都与NS有关。

检测单位与N/M有关,减速比与N/M无关。

参考计数器和检测单位有关,和减速比无关。

无论是全闭环还是半闭环,速度脉冲数和位置脉冲数与设定单位有关。

不能整除的参考计数器容量设定方法。

参考计数器容量1821,2179是分母,就是减速比的值。

如果是3,螺距是10 1821=10000,2179=3如果有417报警, 看诊断280。

伺服放大器的连接:测定电动机的负载电流:初始化和伺服调整画面。

(前馈,精细加减速,1825,位置脉冲数都会影响到实际的增益显示。

伺服系统的参数设定与调整方法

伺服系统的参数设定与调整方法伺服系统是一种常见的控制系统,广泛应用于各种机械设备中。

准确的参数设定和调整对于伺服系统的性能和稳定性至关重要。

本文将介绍伺服系统参数设定和调整的方法。

一、伺服系统参数设定方法伺服系统的参数设定是指根据实际需求,确定控制系统中的参数数值。

常见的参数包括比例增益、积分时间和微分时间等。

以下是一些常用的伺服系统参数设定的方法:1. 衰减法:通过衰减法可以较为准确地估计参数。

首先将伺服系统给予一个较大的幅值输入信号,观察输出信号的衰减情况。

通过分析衰减的速度和振荡周期等参数,可以确定系统的阻尼比和固有频率,从而设定PID控制器的参数。

2. 格里德法:格里德法是一种基于试错原理的参数设定方法。

系统首先设定一个较小的比例增益值,然后逐渐增大这个值,观察系统的响应。

如果系统出现振荡,则减小比例增益值;如果系统响应较慢,则增大比例增益值。

通过不断试错和调整,最终确定合适的比例增益。

3. 找根法:找根法是一种通过根轨迹的方法来确定参数的设定值。

通过分析系统的特征方程,可以画出系统的根轨迹。

根轨迹的形状和分布可以反映系统的稳定性和灵敏性。

根据根轨迹的情况,可以调整PID控制器的参数。

二、伺服系统参数调整方法伺服系统参数调整是指根据实际的运行效果和性能要求,微调参数的数值。

以下是几种常用的伺服系统参数调整的方法:1. 自适应控制:自适应控制是指根据系统的实时响应和状态,自动调整参数的数值。

自适应控制可以根据实际需求动态地修改参数,以提高系统的性能和稳定性。

2. 批量调整法:批量调整法是指通过实验和试验,对整个参数集进行调整。

可以通过设定不同的比例增益、积分时间和微分时间等参数来进行实验,观察系统的响应和性能指标,最终找到最佳的参数组合。

3. 样本跟踪法:样本跟踪法是指通过跟踪样本轨迹来调整参数。

首先设定一个样本轨迹,然后通过观察系统对样本轨迹的响应,逐渐调整参数,直到系统响应与样本轨迹一致。

伺服参数设置

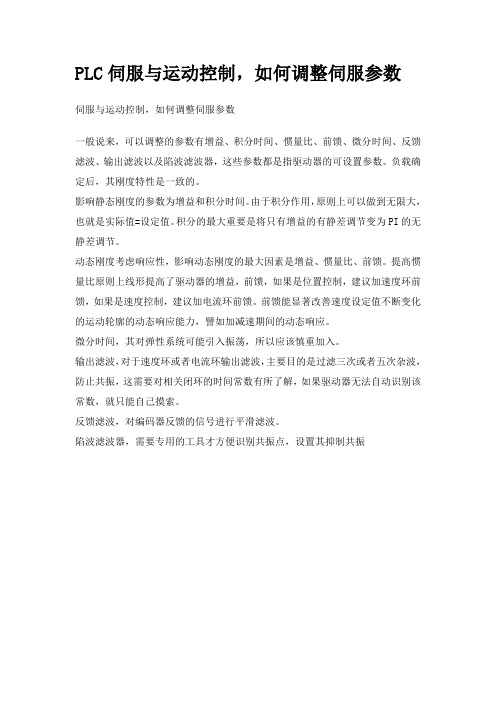

PLC伺服与运动控制,如何调整伺服参数

伺服与运动控制,如何调整伺服参数

一般说来,可以调整的参数有增益、积分时间、惯量比、前馈、微分时间、反馈滤波、输出滤波以及陷波滤波器,这些参数都是指驱动器的可设置参数。

负载确定后,其刚度特性是一致的。

影响静态刚度的参数为增益和积分时间。

由于积分作用,原则上可以做到无限大,也就是实际值=设定值。

积分的最大重要是将只有增益的有静差调节变为PI的无静差调节。

动态刚度考虑响应性,影响动态刚度的最大因素是增益、惯量比、前馈。

提高惯量比原则上线形提高了驱动器的增益,前馈,如果是位置控制,建议加速度环前馈,如果是速度控制,建议加电流环前馈。

前馈能显著改善速度设定值不断变化的运动轮廓的动态响应能力,譬如加减速期间的动态响应。

微分时间,其对弹性系统可能引入振荡,所以应该慎重加入。

输出滤波,对于速度环或者电流环输出滤波,主要目的是过滤三次或者五次杂波,防止共振,这需要对相关闭环的时间常数有所了解,如果驱动器无法自动识别该常数,就只能自己摸索。

反馈滤波,对编码器反馈的信号进行平滑滤波。

陷波滤波器,需要专用的工具才方便识别共振点,设置其抑制共振。

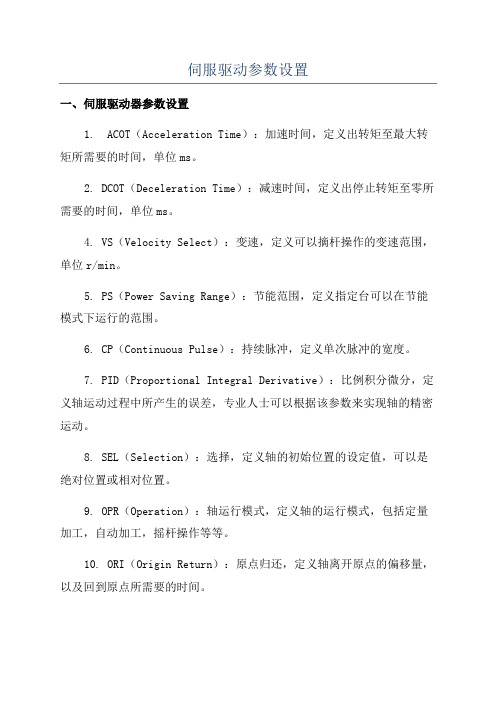

伺服驱动参数设置

伺服驱动参数设置

一、伺服驱动器参数设置

1. ACOT(Acceleration Time):加速时间,定义出转矩至最大转矩所需要的时间,单位ms。

2. DCOT(Deceleration Time):减速时间,定义出停止转矩至零所需要的时间,单位ms。

4. VS(Velocity Select):变速,定义可以摘杆操作的变速范围,单位r/min。

5. PS(Power Saving Range):节能范围,定义指定台可以在节能模式下运行的范围。

6. CP(Continuous Pulse):持续脉冲,定义单次脉冲的宽度。

7. PID(Proportional Integral Derivative):比例积分微分,定义轴运动过程中所产生的误差,专业人士可以根据该参数来实现轴的精密运动。

8. SEL(Selection):选择,定义轴的初始位置的设定值,可以是绝对位置或相对位置。

9. OPR(Operation):轴运行模式,定义轴的运行模式,包括定量加工,自动加工,摇杆操作等等。

10. ORI(Origin Return):原点归还,定义轴离开原点的偏移量,以及回到原点所需要的时间。

11. ST(Slip Torque):滑移力矩,定义轴在运动过程中会出现滑

移的数据,以及预防滑移措施,例如加大转矩等。

12. ALM(Alarm):轴告警,定义轴运行时所产生的告警,例如急停,报警等等。

伺服控制器的参数设置与优化

伺服控制器的参数设置与优化伺服控制器是用于控制伺服驱动器的一种设备,通过精确控制驱动器的行为来实现对机械设备的运动控制。

在伺服控制系统中,参数设置与优化是非常重要的环节,它直接影响到系统的性能和稳定性。

一、参数设置的重要性伺服控制器的参数设置直接关系到系统的动态响应、静态稳定性、阻尼能力等方面的性能。

良好的参数设置可以使得伺服控制系统具有快速响应、高的精度和稳定的控制特性。

因此,合理地设置伺服控制器的参数是确保系统运行正常的关键。

二、伺服控制器参数的基本概念1. 比例增益(KP):比例增益是伺服系统中最基本的参数之一,它决定了控制系统对误差的响应程度。

较大的比例增益可以提高系统的相应速度和稳定度,但过大的比例增益会造成系统震荡和不稳定。

2. 积分时间(TI):积分时间决定了伺服系统对误差的积分时间常数,可以用来消除稳态误差。

较大的积分时间可以提高系统的稳定性和抗干扰能力,但过大的积分时间会使系统响应变慢。

3. 微分时间(TD):微分时间决定了伺服系统对误差变化率的响应速度,可以用来抑制因负载变化而引起的冲击现象。

较大的微分时间可以提高系统的响应速度,但过大的微分时间会使系统不稳定。

三、伺服控制器参数设置的方法1. 经验法:根据经验来设置伺服控制器的参数是最简单的一种方法。

通过对不同工况的试验和调试,找出最优的参数设置。

这种方法适用于控制系统非常简单或者需求不高的情况下。

2. 系统辩识:利用数学模型和系统辨识技术来设置伺服控制器的参数。

通过对系统的输入输出数据进行分析和处理,得到系统的数学模型,并根据模型参数来设置伺服控制器。

这种方法适用于对系统有一定了解并且有足够的数据进行辨识的情况下。

3. 自整定法:利用伺服控制器自带的自整定功能进行参数设置。

通过对系统施加一定的激励信号,让控制器自动调整自己的参数,从而达到最优的控制效果。

这种方法适用于对系统了解较少或者改变频繁的情况下。

四、伺服控制器参数优化的方法1. 精确调试法:通过对伺服控制系统进行精确调试,逐步调整参数直到达到最优的控制效果。

F5MS说明书

为了监控某个动作的正确执行,有些参数会发送一个状态信号。例如,在复制了一个 集之后,显示屏上显示“PASS”则表示动作执行无误,这些状态信号必须用 ENTER 键进行确认。

-

- ud.1

rpm

- ru.9

rpm

- ru.1

-

- ru.0

A

- ru.15

A

- ru.16

Nm

- ru.12

V

- ru.18

V

- ru.19

V

- ru.20

-

- cs.0

rpm

- dr.1

Hz

- dr.5

A

- dr.0

V

- dr.2

-

- dr.4

kW

- dr.3

-

E fr.10

%

- uf.1

Hz

参数 密码 编码器1速度 给定值显示 变频器状态 视在电流 视在电流峰值 实际转矩显示 实际直流母线电压 直流母线电压(峰值) 输出电压 速度控制模式配置 DSM 额定转矩 DSM 额定速度 DSM 额定频率 DSM 额定电流 DSM EMK 电压常数 DSM 绕组电感 DSM 绕组阻抗 DSM 零速电流 电机参数自适应 位置编码器 1,绝对值 编码器 1 旋转方向 最大速度 固定速度 固定速度 正向加速时间 正向减速时间 s 曲线正向加速时间 转矩参考源

转矩参考,绝对值 速度调节器 KP 速度调节器 KI 开关频率 继电器输出 1/功能 继电器输出 2/功能 限幅开关动作响应 外部故障响应

伺服参数设置很重要(位置控制模式、速度控制模式、力矩控制)

伺服参数设置很重要(位置控制模式、速度控制模式、力矩控制)伺服在自动化设备的组成中占有重要地位。

伺服是在其额定转速范围内,属于恒力矩输出。

且本身具有多种反馈调节,用来保证伺服的运行精度以及输出力矩的精度。

全功能的伺服控制器拥有3多种控制模式,每种控制模式的控制方法也不一样,那么我们在不同的控制模式下,应该如何接线,又应该怎样调试其参数呢?1:位置控制模式,这是我们最常用的伺服控制模式,我们可以利用伺服控制器控制伺控制伺服走不同的工作位置,想要达到控制要求,我们就需要了解其硬件接线以及其相应的参数调试。

位置控制接线图根据接线图我们可以看出,伺服的功能强大,拥有很多引脚,很多功能。

但是我们可以根据自己的需求,只接其中的部分引脚即可。

(其中7号引脚需接12~24v,41号引脚和29号引脚短接到0v,必须要接的)然后如果我们用PLC对伺服进行控制,若是我们接的3,4,5,6号引脚,则我们需要将3号和5号引脚短接到24v,4号和6号引脚串接2KΩ的电阻后分别接到PLC的脉冲输出和方向输出端子上。

如果我们用的是1,4,2,6号引脚,则我们不需要串电阻即可。

那么接好线后,我们需要更改伺服的哪些参数呢?位置控制参数调节参数的设置,小伙伴们可以参考一下伺服的综合手册。

2:速度控制模式,此模式使用较少,此种模式,伺服控制器的功能相当于一个变频器,能够用模拟量对伺服的运行速度进行控制,其硬件接线图如下图所示:速度控制接线图此种控制模式下,(其中7号引脚需接12~24v,41号引脚和29号引脚短接到0v,必须要接的),我们可以将0~10v的电压接到14以及15号引脚上,设置好相关参数之后,我们就可以通过改变0~10v 的电压来控制电机的运行速度,其中有一点要注意,我们可以将电压变为0v用来停止电机的运行,但是通常情况下,模拟量不会完全为0,因此我们可以控制26号引脚,通过接通26号引脚,将伺服停止。

想要使用此功能,需要对Pr315设置,将其值改为1后,保存到驱动器中即可。

伺服参数调整方法

伺服参数调整方法伺服参数调整是指对伺服系统中的参数进行修正和调整,以达到更好的控制效果和性能。

伺服系统是一种能够精确控制机械位置和速度的调节系统,通过对其参数进行调整,可以实现更准确、更稳定的运动控制。

下面是关于伺服参数调整的一些建议和方法。

首先,了解伺服系统的结构和工作原理非常重要。

伺服系统由控制器、伺服驱动器和电机组成。

控制器根据输入信号生成相应的控制指令,伺服驱动器则根据控制指令控制电机进行运动。

了解伺服系统的结构和工作原理,可以更好地进行参数调整。

其次,根据实际需求选择合适的伺服参数。

伺服参数通常包括增益、速度限制、加速度限制等。

增益是指伺服系统的输出响应与输入信号之间的比例关系。

合适的增益可以使伺服系统的输出更准确、更稳定。

速度限制和加速度限制可以控制伺服系统的最大速度和最大加速度,防止系统过载和损坏。

根据实际需求和控制要求,选择合适的伺服参数非常重要。

然后,进行伺服参数的初步调整。

伺服参数的初步调整可以采用手动调整的方式,也可以利用伺服驱动器提供的自动调整功能。

手动调整时,可以通过调整增益、速度限制和加速度限制等参数,逐步接近最佳参数设置。

自动调整时,可以通过驱动器的自动参数整定功能,自动优化伺服参数。

初步调整可以得到一个较好的初始参数设置,为后续的精确调整打下基础。

接下来,进行伺服参数的精确调整。

伺服参数的精确调整可以通过实验和试运行来完成。

在试运行过程中,通过观察机械的运动状态和响应性能,调整伺服参数,以达到最佳的运动控制效果。

观察机械的运动轨迹、振动情况和静态误差等,可判断是否需要进一步调整参数。

此外,注意保存和备份参数设置。

伺服参数调整的过程是一个不断试错的过程,可能需要多次调整和尝试。

正确保存和备份参数设置可以避免参数丢失和重新调整的麻烦。

最后,随着时间的推移,伺服系统的性能可能会发生变化,因此需要进行定期的参数检查和调整。

定期检查伺服参数可以保持系统的优化性能,避免性能下降和故障发生。

伺服驱动参数设置

伺服驱动参数设置一、伺服驱动参数的基本概念和分类伺服驱动是机械系统中的关键部件,用于控制电机旋转运动。

在进行参数设置之前,需要了解一些基本概念:1.角度误差:电机实际角度与控制系统设定角度之间的差值。

2.脉冲频率:控制系统通过发送脉冲来控制电机转动,脉冲频率即脉冲信号的频率。

3.示波器:用于显示和测量电机转动过程中的信号波形。

根据不同的应用场景和需求,伺服驱动参数可以分为位置控制参数、速度控制参数和电流控制参数。

二、位置控制参数设置位置控制参数用于控制电机的准确定位。

一般包括速度环和位置环参数。

1.速度环参数设置:包括速度环增益和速度环带宽。

速度环增益是用来调整电机响应速度的参数,增大增益可以提高响应速度,但过高的增益会引起震动和不稳定。

速度环带宽是确定速度环中电流环的增益和带宽的参数,一般设置为速度环增益的十分之一2.位置环参数设置:包括位置环增益和位置环带宽。

位置环增益是用来调整电机准确度的参数,增大增益可以提高准确度,但过高的增益会引起震动和不稳定。

位置环带宽是确定位置环中速度环的增益和带宽的参数,一般设置为位置环增益的十分之一三、速度控制参数设置速度控制参数用于控制电机的转速。

一般包括位置环参数和速度环参数。

1.位置环参数设置:包括位置环增益和位置环带宽,设置方法同位置控制参数。

2.速度环参数设置:包括速度环增益和速度环带宽,设置方法同位置控制参数。

四、电流控制参数设置电流控制参数用于控制电机的输出电流。

一般包括电流环参数和速度环参数。

1.电流环参数设置:包括电流环增益和电流环带宽。

增大电流环增益可以提高电机的输出电流,但过高的增益会引起震动和不稳定。

电流环带宽用于确定电流环中速度环的增益和带宽,一般设置为电流环增益的十分之一2.速度环参数设置:包括速度环增益和速度环带宽,设置方法同位置控制参数。

五、伺服驱动参数设置的注意事项1.参数设置应根据实际情况和具体需求进行调整,不同系统可能需要不同的参数设置。

伺服参数调整方法

位置环增益

位置环增益是交流伺服系统的基本指标之一,它与伺服 电机以及机械负载有着密切的联系。 通常伺服系统的位置环增益越高,电机速度对于位置指 令响应的延时减少,位置跟踪误差愈小,定位所需时间越短, 但要求对应的机械系统的刚性与自然频率也必须很高。而且 当输入的位置量突变时,其输出变化剧烈,机械负载要承受 较大的冲击。此时,驱动器必须进行升降速处理或通过上位 机用编程措施来缓冲这种变化。 当伺服系统位置环增益相对较小时,调整起来比较方便, 因为位置环增益小,伺服系统容易稳定,对大负载对象,调 整要简单些。同时,低位置环增益的伺服系统频带较窄,对 噪音不敏感。因此,作为伺服进给用时,位置的微观变化小, 但低位置环增益的伺服系统位置跟踪误差较大,进行轮廓加 工时,会在轨迹上形成加工误差。

Ti:积分时间参数[s] Kv:速度回路增益 [HZ]

速度环参数调节与负载惯量的关系 当负载对象的转动惯量与电动机的转动惯量之 比增大以及负载的摩擦转矩增大时,宜增大速度环 比例增益和积分时间常数,以满足运行稳定性的要 求。 当负载对象的转动惯量与电动机的转动惯量之 比减小以及负载的摩擦转矩减小时,宜减小速度环 比例增益和积分时间常数,保证低速运行时的速度 控制精度。

位置环和速度环参数调整不合适对伺服性能的影响

3、位置环增益 数值设置太高: 在位置伺服系统中,调高位置增益虽然可以使得电机速 度对于位置指令响应的延时减少,但位置环增益过高引起系 统开环的总增益加大,易造成系统不稳定,可体现为电机速 度波动有所加剧。 数值设置太低: 在伺服系统中,位置环的工作频率远比速度环要低。位 置环增益过低时,系统难以抵消在速度响应过程中造成的位 置偏差,从而导致电机的速度跟踪严重滞后于位置指令速度。

转矩指令滤波时间常数 机械系统在某些情况下可能会出现转矩共振现 象,产生尖锐的振动噪音。通过增加转矩指令滤波 时间常数可减弱或停止此振动噪音。 但是此参数与积分时间常数一样,都会对系统 反应造成延迟。因此,不可将此参数的值设得太大。

数控机床伺服参数调整方法

数控机床伺服参数调整方法数控机床的伺服控制是实现机床高精度运动的关键因素之一。

因此,如何调整机床伺服参数是保证机床加工精度和工作效率的重要环节。

以下是数控机床伺服参数调整的方法:一、调整方法前提在进行伺服参数的调整之前,首先需要了解机床运动控制系统的基本结构、控制原理和参数要求,以便能够准确地调整伺服参数,从而保证机床的运动控制性能。

二、参数测量和分析进行伺服参数调整前要先对机床各轴进行运动性能测试,以获取相关伺服参数的参考值。

测试时要根据不同轴的特征和运动形式选择合适的测试方式和测试点,测量相关参数值,并进行数据分析。

主要测量参数包括:位置精度、速度平稳性、加减速度平稳性、负载响应能力等。

1、位置误差增量PI(调整位置误差积分增益和位置误差反馈增益)针对不同的机床和控制系统,可以选用不同的调整方法和调整参数。

调整时要注意以下几点:(1)调整时可将位置误差反馈增益P值设为默认值,然后逐步增加位置误差积分增益I值。

在进行增益的调整时,建议将增益值逐步提高,并且注意待机调整伺服的参数时要不停顿壳面的过程中逐步调整增益值。

(2)当位置误差积分增益I值增加到一定程度后,系统会出现震荡现象,这时可通过逐步降低位置误差积分增益I值来得到合适的增益值。

(3)对于反馈增益和位置误差增益,可根据精度要求和实际情况适当调整,一般默认值即可。

2、速度预测滤波器(SPFF)参数调整调整SPFF参数的目的是提高速度响应特性,使速度更加平滑。

调整时要注意以下几点:(1)一般来说,SPFF的动态特性大于位置控制回路,因此,调整时应该先进行SPFF 参数的调整。

(2)调整SPFF的主要参数包括:带宽、盈满度、谷度等,这些参数都是关键的控制因素,需要根据实际情况进行调整。

(3)在调整过程中,要注意防止过度调整,造成系统不稳定,在调整任何参数时,都必须进行完整的伺服系统测试,以便能够确定各个参数值的正确性。

3、负载响应能力和抗干扰能力参数调整负载响应能力和抗干扰能力都是影响伺服系统运动控制性能的关键参数之一,可以通过调整PID控制器参数来实现调整。

伺服驱动器和变频器调试参数设置

伺服驱动器和变频器调试参数设置随着现代工业自动化的发展,伺服驱动器和变频器在工业生产中的应用越来越广泛。

为了实现稳定的运行和准确的控制,调试参数的设置非常重要。

本文将详细介绍伺服驱动器和变频器的调试参数设置方法。

一、伺服驱动器的参数设置1.加速时间和减速时间:伺服系统的加速和减速时间是影响运动平稳性和控制精度的重要参数。

根据实际情况设置合适的加速和减速时间,避免过快或过慢造成的不稳定性和误差。

2.比例增益和积分时间:伺服系统的比例增益和积分时间决定了位置控制的精度和响应速度。

比例增益越高,控制精度越高,但也容易产生振荡和震荡。

积分时间越长,能够对静差进行补偿,但也可能导致响应速度降低。

根据具体的应用要求和运动特性,合理设置比例增益和积分时间。

3.编码器分辨率和控制频率:编码器分辨率是指伺服驱动器能够识别的最小位置变化量,控制频率是指伺服驱动器的运行速率。

编码器分辨率和控制频率决定了系统的定位精度和响应速度。

一般来说,分辨率越高,定位精度越高,但对驱动器的运行速度和计算资源要求也越高。

控制频率越高,响应速度越快,但也会增加系统资源的消耗。

根据具体的应用需求,选择合适的编码器分辨率和控制频率。

4.过流保护和过热保护:伺服驱动器的过流保护和过热保护是保证系统安全稳定运行的重要参数。

通过设置适当的过流保护和过热保护参数,可以避免驱动器和电机的过载和损坏。

一般来说,过流保护和过热保护的阈值应根据电机的额定功率和允许的工作温度范围来设置。

二、变频器的参数设置变频器是通过调节电机的转速和频率来实现速度控制的装置,参数设置的正确与否直接影响到变频器工作效果。

以下是一些常见的变频器参数设置方法:1.加速时间和减速时间:加速时间和减速时间是影响变频器运行平稳性和控制精度的重要参数。

根据实际情况设置合适的加速和减速时间,避免过快或过慢造成的不稳定性和误差。

2.输出频率和输出电压:输出频率和输出电压决定了变频器的控制范围和输出功率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KEB伺服F5M/S常见参数设置

里主要介绍利用KEB驱动器的操作软件COMBIVS来编制各种功能。

在开始编制参数之前,首先在KEB 安装盘里找到安装檔,并把COMBIVS安装在笔记本里;然后利用DIN66019协议或HSP5协议连接到驱动器。

用笔记本操作驱动器所需的器件有:笔记本、2000的带232接口的面板、RS232连接线或HSP5

连接线。

利用COMBIVS连接上驱动器后,就开始编制参数。

一、输入电机参数

Fr01;copy parameter set

Ud02;control type;8:F5-S/4000rpm

首先。

★电机参数是驱动器实现各种功能的运算依据,务必要输入准确。

在COMBIVS里找到dr参数组,这个组里的参数都是电机参数,把惦记铭牌上的数据输入到这里。

dr23; DSM rated current 额定电流

dr24; DSM rated speed 额定转速

dr25; DSM rated frequency 额定频率(n=60f/2p)

dr27; DSM rated torque 额定转矩

dr30; DSM stator resistance 定子电阻

dr32 DSM rated power 额定功率(自动计算)

输入电机参数后,进行电机自适应:断开使能信号,fr.10选择1或者2,回车确认。

这时,与电机特性相

关的各种数据会自动优化。

二、寻找编码器零位

输入编码器参数。

Ec.01;encoder 1(inc/r); 编码器分辨率

Ec.07;enc.1 trigger/mult. 编码器倍频

Ec.01与Ec.07的乘积就是电机轴转一圈,输出的脉冲数。

找零位:

Ec.02;absolute pos enc.1 编码器的零位

Ec.02输入2206,然后接通使能信号,同时Op.01选择2。

这时驱动器会自动寻找零位,这个过程中,电机的相电流逐渐增大至额定电流,Ec.02的值不断变动,当相电流Ru.15的值稳定在额定电流,且

E.02的值稳定不变后,表示零位找到。

断开使能。

三、死循环开动电机

oP00;reference source 给定源

oP01;rotation source 旋转给定方式

oP02;rotation setting 旋转方式

oP03;reference setting 给定速度值

Ru02;ramp output display 斜坡输入显示

Ru09;encoder 1 speed 器回馈速度显示

Op00选2,op03输入200,观察电机运行情况,若驱动器显示电机的实际速度Ru.09和给定速度Ru.02

相同,则开始下一步功能的编制。

四、功能的编制

完成所用功能,共享到三个参数集:

参数集0:点动速度

参数集1:定位

参数集2:定位中断

下面是参数集的编制过程和注释:

Fr09 indirect set pointer 0 选择参数集0

oP00 reference source 2:digital abs 选择模拟量给定点动速度

oP01 rotation source3:FOR/REV,abs. 点动方向给定方式

oP28 acc.time for. 0.50s 加速度时间

oP30 dec.time for. 0.50s 减速度时间

cS06 KP speed 300 大负载适应调节PI参数

cS09 KI speed 40

cS10 KI offset 0 低速度特性调节KI offset

(CS06、CS09和CS10是驱动器的速度死循环调节器,用来调节死循环速度特性,调节方法见蓝皮手册

P33页。

)

di11 I1 functions 2048:set I1 功能:选择暂停参数集

Fr02 parameter set source 4:term.inp.coded ID-I1-ST 参数集内部端子优先

di12 I2 functions 536870912:posi start I2功能:定位启动脉冲

di14 I4 functions -2147483648:prog funct I4功能:外部参考点清零

di27 I4 prog.function 1:set reference point I4功能:外部参考点清零

di15 IA functions -2147483648:prog funct IA功能:内部参考点清零

di28 IA prog.function 1:set reference point IA功能:内部参考点清零di19 FOR functions4128:for+rst set F功能:返回参数集0且点动速

度1

di20 REV functions4160:rev+rst set R功能:返回参数集0且点动速度2

di22 ST functions 16779392:err rst+set+pos/syn funkt. ST功能:势能和定位准备An31 ANOUT1 function 2:actual value(ru.7) 模拟量输出实际速度

An36 ANOUT2 function 6:apparent current(ru.15) 相电流输出

Fr09 indirect set pointer 1 设置参数集1

Fr01 copy parameter set 0 拷贝参数集0至参数集1

PS00 pos/syn mode 21:posi mode+enable+ps.31/ps.25+off+sotp+off+off+on

定位功能选择

PS01 act source 0:channel 1 定位脉冲通道为1

(PS31与OP10的乘积为定位速度)

PS23 index selection 0 定位序号

PS24 index position 1000000 Inc 定位长度

PS25 index speed 0.0001/min 定位完成后速度

PS26 next index 0 下一个定位

PS27 index mode 10:no+relative 定位方式:相对定位

PS28 start index new profil 0 新定位开始序号

PS06 KP pos/syn 50 调节定位准确度以及定位完成后

轴保持的力度

PS30 target window 200 Inc 目标窗,定位完成后输出信号给上位,调节剪床速度快

慢

do00 condition 0 54:target window rchd(Posi) 输出剪切信号

do04 condition 4 54:target window rchd(Posi) 输出剪切信号

do36 flag select.for R2 1:F0

do43 cond.0 filter time 200ms

An31 ANOUT1 function 2:actual value(ru.7) 模拟量输出实际速度

An36 ANOUT2 function 6:apparent current(ru.15) 相电流输出

Op00 reference source 2:digital abs(op.3) 速度给定方式

Op01 rotation source7:reference,no LS 直接给定方式

Op03 reference setting 0.0001/min

Op10 max.reference forward 2000.0001/min 对应最大定位速度

Fr09 indirect set pointer 2 编制参数集2

Fr01 copy parameter set 1 拷贝参数集1至参数集2

oP10 max.reference forward 0.0001/min 定位速度设置为0

Fr09 indirect set pointer 0 返回参数集0。