精密密封环的制造工艺研究

密封环研磨

密封环研磨

密封环研磨是一种对密封环进行精密加工的技术,通常用于提高密封环的表面质量和密封性能。

该过程涉及使用研磨工具对密封环的表面进行研磨,以去除不平整的部分,提高密封环的精度和光洁度。

密封环研磨的过程通常包括以下步骤:

1. 准备工作:将密封环安装在研磨设备上,并确保研磨工具与密封环表面接触良好。

2. 研磨:使用研磨工具对密封环表面进行研磨,直到达到所需的表面质量和精度。

3. 清洁:研磨完成后,使用清洁工具对密封环表面进行清洁,以去除研磨过程中产生的碎屑和污染物。

4. 检查:对研磨后的密封环进行检查,以确保其表面质量和密封性能符合要求。

密封环研磨的优点包括:

1. 提高密封性能:研磨可以去除密封环表面的不平整部分,提高密封环的密封性能。

2. 提高精度:研磨可以提高密封环的精度,使其更符合设计要求。

3. 延长使用寿命:研磨可以减少密封环的磨损,延长其使用寿命。

总之,密封环研磨是一种重要的精密加工技术,可以提高密封环的表面质量和密封性能,从而提高机械设备的可靠性和使用寿命。

大连理工大学科技成果——高硬材料密封环复杂曲面超精密加工技术与装备

点接触磨削示意图高硬材料密封环复杂曲面超精密加工技术与装备Ultra precision machining of seal ring complex surfaces in hard materials一、研究方向背景(Background)轴封型核主泵利用流体静压效应或流体动压效应实现非接触式机械密封,其所用的高硬材料密封环端面是由平面、圆锥面、等倾波纹面或斜波纹面构成的高精度复杂曲面,精密制造极其困难,核主泵机械密封是核主泵中唯一尚未实现国产化的部件,目前仍由少数几个国外厂家垄断供应。

二、研究内容(Key technologies)1.高硬密封环材料磨削时材料去除机理2. 高硬材料密封环复杂曲面超精密磨削新原理3. 杯形砂轮线接触磨削密封环复杂曲面关键技术4. 高硬材料密封环复杂曲面超精密磨床研发三、承担的国家项目(Projects )四、研究进展(Progress )1. 提出杯形砂轮线接触磨削核主泵密封环复杂曲面新原理2. 提出二轴联动、三轴联动和四轴联动的核主泵密封环复杂曲面超精密磨床方案3. 申请发明专利10项、发表论文11篇理论磨削生成面形理论磨削生成面形理论磨削生成面形二轴联动超精密磨床方案三轴联动超精密磨床方案三轴联动超精密磨床方案四轴联动超精密磨床方案(a)圆锥面型(b)等倾曲面型(c)斜波纹面型核主泵用密封环1. 国家973计划项目:核主泵制造的关键科学问题,课题六:难加工材料的复杂型面零件高精高效加工原理(2009CB724306)2. 国家自然科学基金:核主泵密封环高硬复杂形面超精密加工理论与技术研究(50875037)轴封型核主泵核主泵机械密封组件面形误差:1.6 nm 面形误差:67 nm 面形误差:108 nm。

金属密封圈加工工艺论文

金属密封圈加工工艺论文1金属密封圈的加工技术分析根据图纸要求,密封圈的材料采用45号钢,该材料属于中碳调质结构钢,经适当的热处理以后可获得一定的韧性、塑性和耐磨性,具有较高的强度和较好的切削加工性能,调质处理后零件具有良好的综合机械性能,应用极为广泛。

在原加工工艺中,根据板材的厚度规格,毛坯选用14mm厚的板材,采用等离子切割,加工成外径为Φ420mm,内径为Φ320mm的圆环。

根据金属密封圈的结构,加工分为车削和铣削两部分完成。

首先利用数控车床完成密封圈的主体结构,包括正、背端面和内、外圆的加工;其次,利用立式加工中心的铣削功能,完成沉孔和通孔的加工。

从原工序可以看出,夹具均采用了三爪卡盘,首先利用数控车床进行正面加工时,正爪撑持毛坯的内孔,实现了正面和外圆的加工;其次,在反面加工时,反爪抱持已加工完成的外圆,实现工件反面和内孔的加工;最后,三爪卡盘安装于加工中心工作台,正爪撑持工件内孔,完成后续通孔和沉孔的加工。

2影响因素分析根据图1中金属密封圈的结构,通过对原加工工序及检测数据分析,可以排除加工设备和刀具的影响,而推断出夹具和密封圈的结构是产生问题的主因,导致加工精度达不到要求,具体影响因素如下:(1)金属密封圈结构影响因为密封圈直径为410mm,厚度仅为10mm,径向远大于轴向尺寸,该工件在车削过程中易受内应力的影响,发生翘曲变形,造成圆跳动误差。

(2)夹具自身误差的影响通常使用的三爪自动定心卡盘使用久了,随着卡盘的磨损,三爪会出现喇叭口状,三爪也会慢慢偏离车床主轴中心,造成三爪定心误差增大,加工工件的形位公差随之增大,导致工件达不到精度要求。

(3)夹持方式影响在采用三爪卡盘夹持方式车削密封圈的正面时,工件的背面则紧贴三爪的台阶,但三爪的台阶宽度仅为20~30mm左右,反面其他部位则为悬空状态,这样会使得车床主轴在旋转一周时,端面刀车削正面过程中三次接触牢靠,悬空部位则存在让刀现象,导致工件振动,伴随着很强的噪音,影响了表面质量。

石墨密封环精密加工工艺研究

比较法原理, 相对两方向弦长误差结果应为单一方向

误差的 2 倍, 所以结果为:

p 比较=2×f=2×ba

×! 2

=2×22..05

×0.55 2

=0.44μm

结果符合图纸要求的平面度 0.001mm。

6结语

平行度是依靠车床精度保证的; 端面粗糙度是依靠

车削后研磨达到的; 平面度是依靠平板精度、环境及操作

解决方案

工艺 / 工装 / 诊断 / 检测 / 维修 / 改造 S OLUTION

石墨密封环精密加工工艺研究

赵立海, 来庆秀 ( 哈尔滨汽轮机厂有限责任公司, 哈尔滨 150046)

摘 要: 阐述了石墨密封环的精密加工过程、变形控制、切削参数及检验手段。

关键词: 石墨密封环; 平面度; 光学平晶; 比较法; 湮灭

( 4) 不能使用含磨砾的工具或研磨剂进行研磨。 3 工艺过程

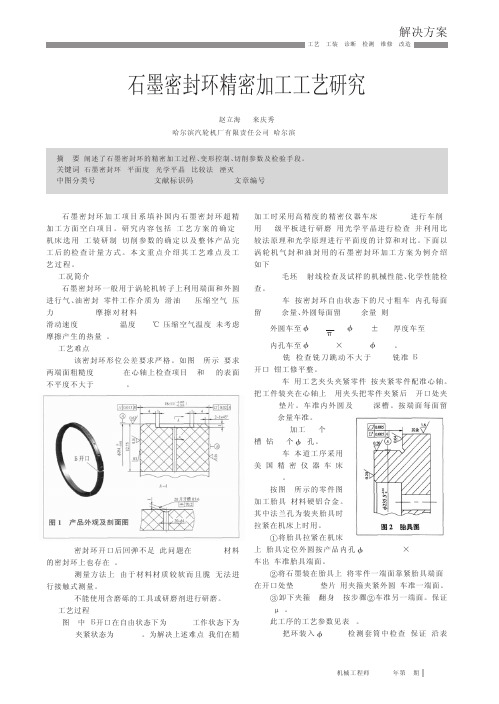

图 1 中, Б开口在自由状态下为 5mm, 工作状态下为 0.30mm, 夹紧状态为 0.05mm。为解决上述难点, 我们在精

加工 时 采 用 高 精 度 的 精 密 仪 器 车 床 MSG325 进 行 车 削 ,

用 00 级平板进行研磨, 用光学平晶进行检查, 并利用比

石墨密封环一般用于涡轮机转子上利用端面和外圆 进行气、油密封, 零件工作介质为: 滑 油 8A/压 缩 空 气 ; 压 力 : 0.46MPa; 摩 擦 对 材 料 : 40CrNiMoA/1Cr12Ni3MoVN; 滑动速度: 3600r/min; 温度: 280℃( 压缩空气温度, 未考虑 摩擦产生的热量) 。 2 工艺难点

者的研磨技术保证的; 工件的实际平面度是研磨后在胎

具上用光学平晶检验的; 粗糙度与平面度存在关联关系,

单联圆周石墨密封环加工工艺研究

摘要:本文讨论了单联圆周石墨密封环的加工工艺。

首先,介绍了石墨密封环的基本结构和应用领域。

然后,对单联圆周石墨密封环的加工工艺进行了详细的讨论,包括材料选择、加工工艺流程、加工参数、加工设备等方面。

最后,对单联圆周石墨密封环加工工艺的优缺点进行了总结并提出了展望。

关键词:单联圆周石墨密封环;加工工艺;材料选择;加工参数;优缺点一、引言石墨密封环是一种重要的密封元件,广泛应用于化工、石油、天然气、航空航天等领域。

单联圆周石墨密封环是一种常见的密封环类型,其结构简单,密封效果良好,因此得到了广泛应用。

本文将讨论单联圆周石墨密封环的加工工艺,包括材料选择、加工工艺流程、加工参数、加工设备等方面。

希望能够对石墨密封环的加工工艺提供一些参考和借鉴。

二、石墨密封环的基本结构和应用领域石墨密封环是一种密封元件,其主要结构包括密封面、支撑环和压盖等部分。

石墨密封环材料具有良好的化学稳定性、耐高温、耐腐蚀等性能,因此广泛应用于化工、石油、天然气、航空航天等领域。

三、单联圆周石墨密封环的加工工艺(一)材料选择单联圆周石墨密封环的制造材料以高纯度的石墨材料为主。

石墨材料应具有良好的压实性能和机械强度,以保证制品加工和使用过程中的机械性能。

(二)加工工艺流程单联圆周石墨密封环的加工工艺流程主要包括材料处理、成型、烧结、精加工等过程。

1. 材料处理:首先选择适宜的高纯度石墨材料,然后对其进行筛粉、混合和均化等处理,以保证加工后制品的均匀性。

2. 成型:按照设计要求,采用压制或注塑成型等方法将处理好的石墨粉末压制成圆形坯料。

3. 烧结:将成型后的石墨坯料进行烧结处理,以使得坯料细密度得到提高,同时提高石墨密封环的机械强度和耐磨性能。

4. 精加工:对烧结后的石墨密封环进行车削、磨削等精加工操作,以实现密封面的精度和光洁度。

(三)加工参数在单联圆周石墨密封环的加工过程中,控制好加工参数非常重要。

加工参数的优化可以保证制品的加工精度和机械性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AA= 丌 ・△D fI l

据 图 样设 计 要求 _作 状 态下 I 开 口 尺 寸 为 0.6~0 1 mm , 即 0 .2

AA=O0 Tl ( .6mi lh 1)可 知 .AD =  ̄ / i 00mm.也就 是 说 . 理 , T 一 .2 4 在

1 理论 分 析 况 且 ,在原 T 艺方法 中 ,严 重影 响 后外圆上的氧化皮对开 口尺寸也有 以生 产 的 ××型增 压器上 使用 密 封 环成 品开 口尺寸 的 ] 序有 : 二 很 大影 响 的 密封 环 为例 ,如 同 】 示 ,周 样 所 ( 道 手工 去 毛刺 工 序 :由 】J3 按原 艺方 法加 l出的 密封 环 r 设计要求在丁作状态 r 开口间隙尺 人 为 素 造 成 的 外 圆 毛 刺 很 不 均 常常 开 口尺 寸严 重超 差 而大 量报

氨酯漆。 0 8 年代 中期 , 美军为了使 强 , 在 一 时间 内对 油漆 层 有 良好 件 的预 处 理 质量 ,基本 上 所 有零 件 定 装 甲和 军用 车 辆伪 装 满 足防 化学 战 的吸 附 力 ,比崩 底 漆来 增 强 漆层 附 在进 入表 面处 理车 间后 都 进行 电刚 剂 及耐 海 洋性 气 候 的防 蚀要 求 , 开 着力 的效 果 好 我 厂在 氨 基 漆施 工 玉振 动 光 饰 、 滚光 、 化 学抛 光 、 电 超 始 研究 环 氧 底漆 、酯肪 族 聚 氨 酯 面 中 已 改 变 了 过 去 喷 底 漆 的 施 工 方 声波清洗等_ 序 , [ 这些都值得我们 漆的军用伪装涂料 , 于美军及北 案 ,规 定铝 件 阳极 氧化 2 h内要 喷 借鉴 。 用 4 大 西洋 公 约 组 织 成 员 国 的 军 用 装 上第 一 遍 面 漆 . 果 不 错 。俄 方在 2 .结 束 语 效 备 。而 8 年代我国刚研制这一 品 锤纹漆选用上 , 0 采用 了涂深灰色大 总之 , 、美方 在 光 电产 品表 俄 种 , 在该 漆 种 已 被 民用 产 品 广泛 花锤 纹 漆 , 人 一 种真 实 立体 锤 纹 面处 理 设 计 与工 艺 中 , 分考 虑 到 现 给 充 应用。直言不讳地说 , 国军民用 感 ,同 时能 有 效 地 掩蔽 基 体 表 面缺 了防腐问题和生锈问题。 我 从防护装 光 电产 品 的用 漆原 材 料 落后 于家 电 陷, 所采用 的油漆本身质量和成膜 饰角 度 出 发 ,为产 品 在 恶 劣气 候 条 工 业 和汽 车 工 业 的用 漆 , 方 面应 物 质 也 优 于 我 们 目前 所 采 用 的漆 件下 有较 长 时 间 的使 用 寿命 提 供 了 这

引 起设 计、 俄 美方 由于具备 了基体 质 量 好 、 料性 能 好 两 个条 涂

种。 ( 6)其 他 方 面

线段 ( 为 ) 设 。 设 密封 环在 T作 状 态 Fg圆 直 F

径尺寸为 口 ,切开 口 的密封环周 后

长 为 f,则有 丌

一

一

4 ,即 丌

A,南此 可 推 出 : 口 . 对 某 确 定 的密 封 环 来 说 . f 为 一 常

数, 所以开口 A 的尺寸变化量只与

寸 为 O0 .6~0lrm 由于 在工 作 状 匀 , 致 严 重影 响 着 开 口尺 寸 的 一 废 . 品率 只有 5 %。下 转第 2 2 a 导 成 0 ( 0页) 态下开 口足寸要求很小, 所以开 口

处弦线段 ( 为 设 ,即』 作状态下 二 开口间隙 ) 近似等于开口处的圆弧

20 0 2年第 1 期

国肪技J 基础 I r

一2 l

维普资讯

先进 制造技术

在 7 年 代 的 光 电产 品 中 , 已采 用 零 件一 般 要 进 行 阳极 氧 化处 理 ,而 加膜封 闭处理等等 , 0 就 为提高表面质 了 性 能优 异 、 工 简便 的丙 烯 酸 聚 阳极 氧 化膜 其 多孔 性 而吸 附性 能 量 , 、 方 很 注重 表 面 处 理前 零 施 俄 美

费 对此 , 我们分析 、 研究了各种 性 、 一 致性 :磨 两 端 面后 外 圆 上带 于是 手 工 锉 修开 口 , 出 开 口的 尺 修 影 响因素 ,制定 了新的工 艺路线 , 有 的 毛刺 ;热 处 理 变形 等 都 对 开 口 寸很 不 稳 定 ,有 时还 造 成 密封 环 的 使精密密封环的成, 率稳步提高 R寸有 严重的影响, 所以要生产出 扭 曲,影响到密封环的透光 。 现将 这 一工 芝做 法 简 介如 下 : 高 成 r 的 密封 环 有 很 大 的 难 度 一 率 ( 4)阿道 热 处理 工 序 :热处 理

维普资讯

先进制造技术

增 ,器 上使 用 的 密封 环冈样 设 想状 态 下 , 圆 尺 寸变 化 量 只有 控 致 性 。 外 计 精 度要 求 很 高 ,多 年来 成 品率 一 制在0 2 m, . m 才能保证开1 尺寸变 0 : 3 ( 铣 开 口工 序 :铣 出 的开 口 2) 直很低, 尤其是工作状态下的开口 化量 为0 6 m 但在实际制造过程 尺 寸 不 稳 定 ,开 口方 向 一 致 性 不 .r 0a 尺寸要求 , 在生产制造过程中常常 中, 还有许多严重影响开 口尺寸的 好 ,严 重 影响 开 口质量 。 闪满足不了图样要求而造成巨大浪 素 如 :铣 或 切 开 口尺 寸 的稳 定 ( 两道钳工修开 口工序: 3 南