国产船用耐蚀钢手工焊接接头组织和性能

不锈钢船用焊接技术及焊接材料

不锈钢船用焊接技术及焊接材料(选自《机械工人》(热加工) 2007年第2期 TH2007038/2)一、我国造船业的发展我国造船业在建国初期伴随共和国成长的步伐,在非常薄弱的基础上艰难起步。

经过几代人不懈的努力,自力更生,自主创新,由只能修船到自行建造现代化船艇,记录了我国船舶建造业成长的历程。

经过几十年的奋斗拼搏,中国已经和韩国、日本一同跻身世界造船三甲之列。

然而,进军世界第一造船大国的目标不仅是造船总量的增长,要成为造船强国,必须要在造船技术和水平上有所突破和提高。

进入21世纪以来,中国造船业在尖端领域加速了“攀高”的步伐,并且已经取得了令人瞩目的成就。

目前,除常规船型外,中国已经能够建造30万吨级巨型油轮(VLCC)、大型集装箱船、成品油船、液化天然气(LNG)船,双相不锈钢化学品船等各类高技术、高附加值船舶,具备了多种船型的建造能力。

不锈钢船是目前世界造船业公认的高技术含量、高附加值的船型之一,与普通常规船型比较,具有独特的优势。

例如,优异的耐腐蚀性、良好的力学性能、在超低温深冷条件下仍能保持足够的韧性,这些都是其他常规船型所不具备的,因此不锈钢船能够在各种恶劣的特殊条件下使用,包括不同的腐蚀介质、服役温度和力学状态。

另外,由于奥氏体不锈钢及双相不锈钢焊接性良好,因此在造船业得到了广泛的应用。

特别是近几年,随着我国不锈钢船建造技术的日趋成熟,各种蕴含尖端技术的不锈钢化学品船、液化天然气船等陆续建成下水,开创了我国船舶建造事业的新局面。

造船业的发展离不开焊接,不锈钢船的建造需要与之相适应的焊接技术及配套的焊接材料。

本文将重点讨论液化天然气(LNG)及双相不锈钢化学品船项目中,不锈钢结构的焊接技术及焊接材料。

二、液化天然气(LNG)船焊接技术及焊接材料随着我国经济的发展,能源消耗不断增长。

液化天然气作为一种重要的能源之一,其需求量也随之增加,势必要建造大量的LNG设施,以满足天然气的开采、运输、加工及储存等多种功能的需求。

基于 IMO 标准的船用耐蚀钢应用技术研究综述

基于IMO 标准的船用耐蚀钢应用技术研究综述摘要:2010年5月国际海事组织(IMO)通过的《原油船货油舱保护涂层性能标准》和《原油船货油舱替代防腐措施性能标准》于2014年1月1日强制执行,鉴于日本在这方面有一定的技术优势,其正在中国设置专利障碍,船用耐蚀钢的国产化成为极为紧迫的一项任务。

船用耐蚀钢的研发不仅关系我国船舶行业的发展问题,而且对我国船舶行业提升产业水平和国际竞争力有很大的影响。

国产船用耐蚀钢的研制将有效打破国外耐蚀钢技术对我国钢铁、船舶行业造成的技术壁垒。

本文基于IMO 相关标准,以油船货油舱为研究对象,就国内外船用耐蚀钢耐蚀性、焊接性能等研究方面进行归类总结。

探索船用耐蚀钢的应用技术的推广发展与前景。

1.引言货油舱由于原油成分的多样性和含有多种酸性腐蚀介质造成的腐蚀,是原油船舶运行中常见的腐蚀问题,严重的腐蚀不仅会大大缩短船体寿命,甚至威胁到船舶运输的安全。

目前船体腐蚀问题受到越来越多的关注,已成为制约船舶发展的关键问题,同时也是各国提高自身船舶竞争力的有效着眼点。

解决船板腐蚀问题的传统方法是使用涂层材料,每2——3 年对船体受腐蚀钢板进行维护。

随着近年来海事界对船舶安全、环保和节能要求的不断提高,国际海事组织(IMO)制定的新造船涂层性能标准对船舶涂层寿命、船舶分段表面处理、结构表面缺陷处理等10 个关键方面的技术要求有明显的提高。

在各国积极研究新型涂层材料的同时,日本却另辟蹊径,绕开了涂层问题,提出了使用耐蚀钢船板的替代方案。

目前日本已在耐蚀钢领域进行了多年的研究,取得一定成果。

DE(IMO 船舶设计与设备分委会)第52 次会议批准了耐蚀钢作为涂层替代保护措施。

2010 年5 月,国际海事组织(IMO)海上安全委员会第87 届会议通过了“原油船货油舱腐蚀防护”SOLAS 修正案(II-1/3-11 条)、《原油船货油舱保护涂层性能标准》和《原油船货油舱替代防腐措施性能标准》(即耐蚀钢性能标准),成为《国际海上人命安全(SOLAS)公约》框架内的强制性要求,并于2014 年1 月1 日正式实施。

船用不锈钢标准

船用不锈钢标准一、材质标准船用不锈钢应采用符合以下要求的不锈钢材料:1.具有良好的耐腐蚀性能,能够在海洋环境下长期使用;2.具有足够的强度和韧性,能够承受船只运行时的振动和冲击;3.具有良好的加工性能和焊接性能,方便制造和维修。

二、化学成分船用不锈钢的化学成分应符合以下要求:1.含有足够的铬元素,以保证具有良好的耐腐蚀性能;2.含有适量的镍、钼等元素,以增强材料的强度和韧性;3.化学成分应符合相关标准和规范的要求。

三、机械性能船用不锈钢的机械性能应符合以下要求:1.抗拉强度和屈服点应符合相关标准和规范的要求;2.伸长率和断面收缩率应不低于一定值,以保证材料具有足够的塑性和韧性;3.硬度值应控制在一定范围内,以保证材料具有良好的加工性能和焊接性能。

四、耐腐蚀性能船用不锈钢应具有足够的耐腐蚀性能,特别是在海洋环境下的耐腐蚀性能。

应采用适当的防腐蚀措施,如表面涂层、不锈钢材等,以增强材料的耐腐蚀性能。

五、表面质量船用不锈钢的表面质量应符合以下要求:1.表面应光滑、平整,无明显的划痕、凹陷、气孔等缺陷;2.表面粗糙度应控制在一定范围内,以减少摩擦和磨损;3.对于一些需要较高精度配合的部位,其表面质量应满足设计图纸的要求。

六、尺寸公差船用不锈钢的尺寸公差应符合以下要求:1.尺寸精度应控制在一定范围内,以保证各部件的配合精度;2.对于一些需要较高精度配合的部位,其尺寸公差应满足设计图纸的要求。

七、焊缝质量船用不锈钢在焊接过程中应保证焊缝质量,符合以下要求:1.焊缝应平整、光滑,无气孔、裂纹等缺陷;2.焊缝的强度和韧性应不低于母材的强度和韧性;3.对于一些需要较高强度和韧性的部位,其焊缝质量应满足设计图纸的要求。

双相不锈钢焊接性能及接头耐腐蚀性能的研究现状

双相不锈钢焊接性能及接头耐腐蚀性能的研究现状摘要:双相不锈钢(duplexstainlesssteel,DSS)是指在固溶状态下组织为奥氏体和铁素体的不锈钢,两相的比例一般为1﹕1,任意一相含量至少为30%。

双相不锈钢兼具铁素体不锈钢和奥氏体不锈钢的性能优点,与铁素体不锈钢相比,具有更高的塑性、韧性、焊接性能和耐晶间腐蚀性能,且无室温脆性;与奥氏体不锈钢相比,双相不锈钢的强度高,耐点蚀、耐晶间腐蚀和耐氯化物应力腐蚀性能优良,已广泛应用于电厂、石油、化工、海水淡化等重要领域,在船舶(舰船)领域也获得了一定的应用。

双相不锈钢的耐腐蚀性能与组织状态关系密切,在实际使用中,不当的加工、焊接等处理会产生相比例失调、有害二次相析出等问题,使耐蚀性降低而产生腐蚀问题。

关键词:双相不锈钢;焊接性能;接头耐腐蚀性能1双相不锈钢焊接性能与特征分析通过技术人员的观察和实验,发现双相不锈钢在室温下固溶体中存在奥氏体和铁素体,材料的组织呈现双相不锈钢的两相结构特征。

通过以上分析和总结,可以看出双相不锈钢具有高导热性和抗铁素体点蚀的特点。

同时,奥氏体具有良好的强度和韧性,能够适应不同的环境温度,具有优异的力学性能。

实验数据对比研究表明,双相不锈钢的屈服强度高于原始奥氏体不锈钢,因此在相同压力下使用双相不锈钢可以有效节约材料资源。

与传统材料相比,双相不锈钢具有良好的焊接性能,焊接后不会出现严重的冷裂纹和热裂纹。

如果在寒冷环境下进行焊接,则只能通过清洁坡口并加热到100℃来去除水。

即使在焊接后,也不需要进行热处理。

此外,双相不锈钢比铁素体具有更高的氮含量和更低的温度影响,因此具有更好的焊接性能。

2双相不锈钢焊接现状2.1焊缝金属的脆化双相不锈钢焊接过程中存在粗晶脆化现象。

σ相脆化和475℃脆化。

双相不锈钢粗晶的脆化趋势δ相的存在与焊缝的冷却速率有关。

18-5、22-5和25-5型双相不锈钢焊接接头中氮化铬的析出对热影响区的韧性有很大影响。

高强度船用钢板焊接性能的分析

随着造 船 产 量 的大 幅增 长 及 船 型 的 不 断 增

多, 未来船用钢的发展趋势为:低合金 、高强度

钢 的需 求量将 大 幅度增 加 ,船 用钢 的规格 和 品种

热轧生 产 的 1 8mm厚 D 6级 高强 船 板进 行 了焊 3

f ly me tt e src e u r me t ft e ca sfc to o i t s u l e h titr q ie n so h ls i ain s cei . i e

Ke o d h g te gh h l te , wed n r p ry, m ir sr cu e yW r s i h sr n t u lse l ligp o et c o tu tr

维普资讯

高 强 度 船 用 钢 板 焊 接 性 能 的 分 析

阳代军 陈延清 李

摘 要

飞 张永 青 张卫东

( 迁钢 公 司)

( 技 术 研 究 院 )

介绍了对高强度 船用钢的焊接试验情况 ,分析 了试验用 钢焊接接 头的力学 性能 、冲击性能 、硬度 焊接性 能 显微组织

场走强 走稳 的主要 动力 。

认可品种为一般强度级 别 ( A、B、D) 和 高 强 度 级 别 ( 3 、 D 2、A 6、D 6) A2 3 3 3 ,这 为 首 钢

2 6 m 热 轧生产 各 级船 板创造 了条 件 。 10 m

为 了考 察 D 6级 高 强 度 船 板 的 焊 接 性 能 , 3

注 :取 样 位 置 1为焊 缝 、2为熔 合 线 、3 为熔 合 线 外 1m m、4 为 熔 合 线 外 2mm、5 为 熔 合 线 外 3

国产高强度钢Q420C焊接工法

国产高强度钢Q420C焊接工法国产高强度钢Q420C焊接工法一、前言随着国家经济的逐步发展,建筑、船舶、机械等领域对于高强度钢材的需求越来越大。

高强度钢材具有优异的机械性能、重量轻、耐腐蚀等特点,可以提高产品的质量、效率和可靠性。

国产高强度钢Q420C是一种优质的高强度结构钢,广泛应用于工程机械、汽车、船舶、桥梁等领域。

为了更好地应用该钢材,本文着重介绍Q420C的焊接工法。

二、Q420C钢的特点Q420C钢的化学成分和力学性能如表1所示。

表1 Q420C钢材的化学成分和力学性能|成分/性能|值||:-:|:-:||化学成分(%)|C≤0.20、Si≤0.60、Mn≤1.70、P≤0.030、S≤0.025、Nb≤0.07、V≤0.20||力学性能|屈服强度≥420MPa、抗拉强度≥520MPa、伸长率≥20%、收缩率≥20%、冲击值≥34J|Q420C钢材的高强度、高韧性、高塑性、高耐久性等特点,使其成为一种独特的结构钢。

与传统的Q345C钢材相比,Q420C钢材具有更高的强度和更好的塑性。

但是,Q420C钢材的焊接性能较差,需要注意焊接工艺。

下面将介绍Q420C钢材的焊接工法。

三、Q420C焊接工法Q420C钢材的高强度和低含碳量使它的热影响区(HAZ)易于产生硬化,容易导致焊缝开裂。

因此,必须选择正确的焊接电极、焊接工艺,以保证焊缝的质量。

1. 选择适合的焊接电极目前,在焊接Q420C钢材时,可选择如下的焊接电极:(1) 碳钢焊条:通常用于一般钢结构的焊接。

但由于Q420C钢材的高强度和高含碳量,碳钢焊条容易产生焊缝开裂的现象。

(2) 高强度低合金钢焊条:通常用于高强度钢材的焊接。

铬、钼、钛等元素的加入可以提高焊接电极的强度和韧性,解决焊缝开裂的问题。

但由于Q420C钢材中含有铌和钒等元素,建议不选用此类焊接电极。

(3) 低合金钢焊条:通常用于焊接船舶、桥梁和工程机械等高强度结构的钢材。

低合金钢焊条中含有铬、钼等元素,可以提高焊缝的强度和韧性。

船用双相不锈钢焊接结构疲劳性能研究

同时 利 用 有 限元 分析 软 件 进 行 了 数 值 模 拟 , 到 了 裂 纹 扩 展 速 率 d/N 与 应 力 强 度 因 子 / 的关 系 曲线 。研 究 得 ad t K 结 果 表 明 : 用 双 相 不 锈 钢 焊 接 结 构 中 焊缝 裂纹 扩展 速 率 最 低 , 疲 劳裂 纹 扩 展 能 力 最 高 ; 材疲 劳裂 纹 扩 展 速 船 抗 母

E mal wz @c u .d .n — i : x q ce ua 。

54 7

船 舶力 学

第 1 第 5期 6卷

文 以我 国化 学品船 舶建造 中首次使 用 国产 不锈钢 带来 的技术难 题 为研究 背景 , 以重 庆市 重大科 技攻关 项 目“ 种船舶 焊接技 术研 究 ( S C 0 8 B 0 3 ” 支撑 , 特 C T 20 A 3 3 )为 采用 疲劳 实验 和有 限元 模拟 相结 合 的方法 对 船用 双相不锈 钢焊 接结 构 的疲 劳性 能进 行 了相 关研 究 。 究结 果对掌 握船 舶焊接 结构 的疲 劳特性 , 研 揭示 双相 不锈 钢的疲 劳 的本质 , 防止 特种 化学 品船 生命 周期 内失 效事 故 的突 然发 生 , 着重 要 的理 论 有 意义 和 实用价值 。

6 9— oo 金属 材料疲 劳裂 纹扩展 速率 试验 方法》 ( 38 2o  ̄ 同 后简 称《 法 》 的规 范 要求从 母 材上 直接 截取 试 方 )

板 并加 工成 规格 :0 mx 0 mx 0ml。其 次 , 过船 厂提 供 的材料 数据 、 工工 艺 以及 大 量实 际 10m 2 0m l y l 通 加 生产经 验 , 实验将试 板加 工为 V型坡 口并进行 对 焊 。 次 , 焊后 的试板 的焊缝 、 影 响区及母 材上 取 再 从 热 材 , 按照 《 并 方法 》 的要求 加工 为图 1 S ( ) 样 。最后 , 的 E B试 将试样 的表 面磨光 , 并从 切 口顶端 沿切 口延 伸线 每隔 1mm画 刻度 线 , 以方 便 之后 疲劳 裂 纹长 度 的测 量 。实 验在 P G一 0 L 2 0高 频疲 劳实 验 机上 进

5%Ni船舶用钢及其焊接性

化物 的析 出大大减 少 , 善低温 韧性 , c元素 含量 过 改 而 高 , 会导致 焊接性 能和 冷脆 性 能 的显 著恶 化 , 则 因此 在 合金 化过程 中要尽 量严格 限制 C元 素含量 在低 C范 围

收稿 日期 : 00— 4—1 21 0 0 21 0 0年 第 1 2期 5 3

序幕 … 。2 纪 7 0世 0年代 中期 , 本 开始使 用 N 10钢 1 3 S0 建 造 “ 潮 ” 潜 艇 。俄 罗 斯 使用 A 3钢 制 造 V级 等 夕 号 B

攻 击型核潜 艇 , 国使 用 H E 10制造 “ 法 L S0 宝石 ” 攻 击 级 型核潜艇 。 中国在 2 O世纪 9 0年代 潜艇用 1 N5 r V 0 iC Mo 钢成功应 用 于潜 艇制 造 。迄 今 为止 ,% N 钢在潜 艇 的 5 i 应用 已有 5 0多 年 的历史 , 因其具 有优 良的低温 韧性 及

前者 由于 回火 温 度 的升 高 , 此 可 以形 成 回 火 马 依

氏体 组织 、 氏体 或索 氏体 组 织 ; 者 可形 成 回火 马 氏 屈 后 体 +二次 马 氏体 +逆 转 变奥 氏体 组 织 , 得 母 材 的韧 使

性 大大改 善 。图 1为 Q T供 货状态 下母 材的显 微组织 。

含量应 不 低 于 1 % , 5 焊条 熔 敷 金 属 的 N , r M iC , o和 V 含 量一般 比母材要 低 , 而减小 焊缝 的再热 裂纹性 。 从 熔合 区 的韧 性 主要 与 所 出 现 的脆 性 组 织 有 关 , 在

关键词 : 5 %Ni 潜艇 用钢 组织结构 焊接工艺参数 焊接性 中图分类号 : T 4 6 G 0

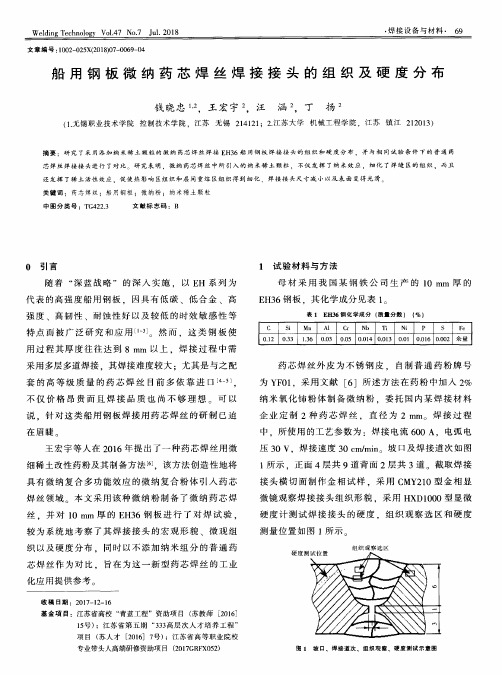

船用钢板微纳药芯焊丝焊接接头的组织及硬度分布

Welding Techno1o Vo1.47 N0.7 Ju1.2018

·焊 接 设 备 与 材 料 · 69

文章 编号 :1002—025X(2O181O7一oo69—04

船 用 钢 板 微 纳 药 芯 焊 丝 焊 接 接 头 的 组 织 及 硬 度 分 布

钱 晓 忠 1,2,王 宏 宇 ,汪 涵 , 丁 扬

芯 焊 丝 焊 接 接 头进 行 了对 比 。研 究 表 明 ,微 纳 药 芯 焊 丝 中所 引 入 的 纳 米 稀 土 颗 粒 , 不仅 发 挥 了纳 米 效 应 ,细 化 了 焊缝 区 的 组 织 ,而 且

还 发 挥 了稀 土 活性 效 应 .促使 热影 响 区组 织 和 层 间 重 熔 区 组 织得 到 细化 、焊 接 接 头尺 寸 减 小 以及 表 面 变 得 光 滑 。

图 1 坡 口、 焊 接 道 次 、组 织 观 察 、硬 度 测 试 示 意 图

果 分 析 与 讨 论

接 接 z J髟貌

纠 2址 验 惮 (采 川 微 纳 药 芯 焊 丝 ) 币¨对 比

热轧D级船用钢板焊接接头的力学性能与显微组织

焊接 接 头试 样 的抗 拉 强 度分 别 为4 5 P 和 6M a

50P ,且拉伸标样均是在离焊缝位置较远 的母材上 0M a 断裂, 表明母材区是其易断裂区,说明在该试验条件 下,D 级钢焊接接头的室温抗拉强度高于母材金属 。

( 二) 冲 击 试验 结 果

( ) 显 微 组 织 四

般 强度船 体D 级钢板 已被广泛应用 于船 体结构的建

造 。本文针对 热轧态D 级钢板的c, O气体保护焊焊接

接头 ,通过 拉伸 、冲击和 金相检 验等 实验手段 ,

研 究 其 综 合力 学 性 能 及 显微 组 织 。

主 要 因素 之一 。因此 ,船舶 焊接技 术 的进 步对推

动造船生产 的发展具有十分重要的意义 。 众所 周知, 力学性 能是 决定一个 构件 使用安

素, 不同的焊接工艺, 会有 不同的焊接热输入, 对应 不 同的冷 却时间, 得到不 同的组织 [。焊缝韧性取 引 决 于针状 铁素体和先共析铁素 体组织所 占的 比例, 在该试验 工艺条件下 ,D 级钢焊缝 组织主要是 晶内 的大 量针状 铁素体 和沿奥 氏体 晶界析 出的条状 先 共析铁 素体 。焊缝 中存在 大量 的针 状铁 素体是焊

发 展 ,是 近 十 几 年 迅 速 崛 起 的 行 业 之 一 , 同 时 一

焊接技 术是在 2 世 纪2 年代开 始用于 造船 ,如 今 0 0 已 日益 显示 出是现代 船舶 建造工 程的 关键工 艺技

术 。在船 体建造 中,焊接工 时约 占船体 建造总 工 时的3 % 0 ,焊接 成本约 占船体建造 总成本 的 0 44 % 3% 0 。船舶焊接质量是评价造船质量 的重要指 0  ̄5% 标 …,焊接 生产效率是影响造船产量与生产成本 的

高性能船用钢材

高性能船用钢材高性能船用钢材近年来,高性能钢材在造船工程实践应用中得到了较大发展,钢材的强度、耐腐蚀性能、可焊性、韧性、抗疲劳性能等都取得了长足的进步,在高技术船舶和海洋工程领域有着广泛的应用前景。

其中,主要钢种包括以下几种:耐腐钢。

油船货油舱的耐腐蚀船板用钢量大约占到油船用钢总量的40%~45%,以建造一艘30万吨级超大型油轮(VLCC)为例,船体结构总用钢量近4万吨,其中货油舱部分用钢量约1.7万吨,占整个船体结构总用钢量的42%。

殷瓦钢。

因瓦合金(invar,也称为殷钢),是一种镍铁合金,其成分为镍36%,铁63.8%,碳0.2%,它的热膨胀系数极低,能在很宽的温度范围内保持固定长度。

艾林瓦合金(elinvar),是一种镍铁铬合金,成分为镍33%~35%,铁53%~61%,铬4%~5%,钨1%~3%,锰0.5%~2%,硅0.5%~2%,碳0.5%~2%,它在相当宽的温度范围内热弹性系数实际上是零(即杨氏模量不变),热膨胀系数也很低。

它是1896 年法国物理学家C.E.Guialme 发现的一种奇妙的合金,这种合金在磁性温度即居里点附近热膨胀系数显著减少,出现所谓反常热膨胀现象,从而可以在室温附近很宽的温度范围内, 获很小的甚至接近零的膨胀系数,呈面心立方结构, 其牌号为4J36,该钢种也称不膨胀钢,是含36%镍的合金钢,热膨胀系数低,在温度变化时,殷瓦钢几乎不变形,能适合常温至-163℃的温度变化。

LNG(液化天然气)船货舱围护系统多使用厚度为0.5mm、0.7mm、1.0mm、3.0mm的殷瓦钢,0.8mm的殷瓦钢也有局部使用。

一次听到“殷瓦材料”“殷瓦钢”这个名词是在中央电视台的新闻联播中介绍我国上海沪东造船厂已经能够成功制造14。

7万立方米LNG槽船的解说中,了解到”“殷瓦钢”的焊接是是LNG槽船制造的五大关键技术之一,而且”“殷瓦钢”是一种特殊的不锈钢材料,厚度只有0。

7mm,需要全部进口。

B级碳素船体钢焊接接头耐蚀性研究

B 级碳素船体钢焊接接头耐蚀性研究海军航空工程学院机械工程系 王素华海军工程大学基础部 朱梅五 孔小东 陈学群 摘 要 通过室内腐蚀挂片及电化学测量试验,研究了B 级碳素船体钢三种常见焊接接头的耐海水腐蚀性能。

结果表明:在海水中,接头的焊缝区最易受到腐蚀,其次为母材,热影响区腐蚀最轻;几种接头相比,B 级碳素船体钢与J 422焊条匹配后焊接接头的综合耐蚀性高于其与J 507和H08MnSi2A 两种焊接材料匹配后接头的耐蚀性。

关键词 碳素船体钢 焊接接头 海水 腐蚀 海水是自然环境中腐蚀性最为严重的介质之一,海水中的侵蚀性物质对海洋金属焊接结构的安全使用构成了较大的威胁。

因此,腐蚀破坏一直是困扰舰船使用的一个重要问题,尤其是船体焊接接头部位的选择性腐蚀,严重时甚至会导致船体结构出现穿孔、开裂等现象,极大地影响着舰船的正常运行。

所以,开展对舰船用钢焊接接头腐蚀行为的研究,了解接头各区腐蚀性能的差异,进而采取有效措施,改善接头的耐腐蚀性能,对延长船体使用寿命具有十分重要的意义。

本文选择三种B 级碳素船体钢(3C )常用的焊接材料,分别与B 级碳素船体钢进行焊接,通过对比三种焊接接头和同一接头各区耐海水腐蚀性能的差异,初步探讨导致这些差异的原因,确定与B 级钢耐蚀性配套合理的焊接材料。

1 试验材料与试验方法1.1 试验材料试验母材为碳素船体钢(3C 钢),焊接材料分别为J 422、J 507和H08MnSi2A (CO 2气气体保护焊),母材及熔敷金属的化学成分列于表1。

试验所用溶液为p H =8.2的3%海盐水溶液。

表1 母材和熔敷金属的化学成分材 料C Si Mn P S Al s CrNiCu备 注3C 0.160.220.670.0140.0280.001J4220.070.200.400.0180.018接头代号:34J5070.070.45 1.060.0140.012接头代号:35H08Mn2SiA≤0.110.65~0.951.8~2.1≤0.03≤0.03≤0.2≤0.3≤0.5接头代号:30 作者简介:王素华(19752),女,硕士,助教。

A710高强耐候钢焊接接头耐蚀性分析

A710高强耐候钢焊接接头耐蚀性分析黄宸;黄峰;刘静;胡骞;戴明杰【摘要】Through dry/wet cycling immersion test and immersiontest,combined with corrosion mor-phology observation and electrochemical analysis,the corrosion resistance differences between base metal and welded joint of A710 high strength weathering steel in simulated marine atmosphere(3.5% NaCl)were investigated.The results show that,the different zones of A7 1 0 welded j oint exhibit dif-ferent charasterisctics in microstructure.Base metal zone consists mainly of ferrite,heat affected zone consists of ferrite,bainite and M-A lands,and weld seam consists of bainite and acicular ferrite.This imhomogeneity of microstructure will cause the formation of numbers of micro-galvanic corrosion cells in welded joint zone in 3.5%NaCl solution,and the following coupling of those cells may lead to the macro-galvanic corrosion of welded joint.In this corrosion system,heat affected zone works as the an-ode and the base metal acts as the cathode.As a result,the average corrosion rate of the welded joint of A710 steel is higher than that of the base metal.%通过干、湿交替周期浸润试验和浸泡试验,结合腐蚀形貌观察和电化学测试,对A710高强耐候钢母材和焊接接头在模拟海洋大气环境(3.5%NaCl溶液)中的耐蚀性能差异进行了研究.结果表明,A710钢焊接接头不同区域的显微组织存在明显差异,即母材主要为铁素体,热影响区主要由铁素体和贝氏体组成,还有大量M-A岛,焊缝区则主要为贝氏体及少量针状铁素体,这种组织的不均匀性使得A710钢的焊接接头区域在3.5%NaCl溶液中形成了众多微电偶腐蚀电池,而多个微电偶腐蚀电池耦合会导致焊接接头发生宏观电偶腐蚀,焊缝和热影响区为阳极,母材为阴极;电偶腐蚀的存在则导致A710钢焊接接头在模拟海洋大气环境中的平均腐蚀速率高于母材.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2017(040)005【总页数】6页(P350-355)【关键词】高强耐候钢;焊接接头;海水腐蚀;电偶腐蚀;微观组织;耐蚀性能【作者】黄宸;黄峰;刘静;胡骞;戴明杰【作者单位】武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;北京科技大学钢铁共性技术协同创新中心,北京,100083;武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081【正文语种】中文【中图分类】TG142.71现代船舶及海洋工程一般为焊接钢结构。

船用钢板介绍

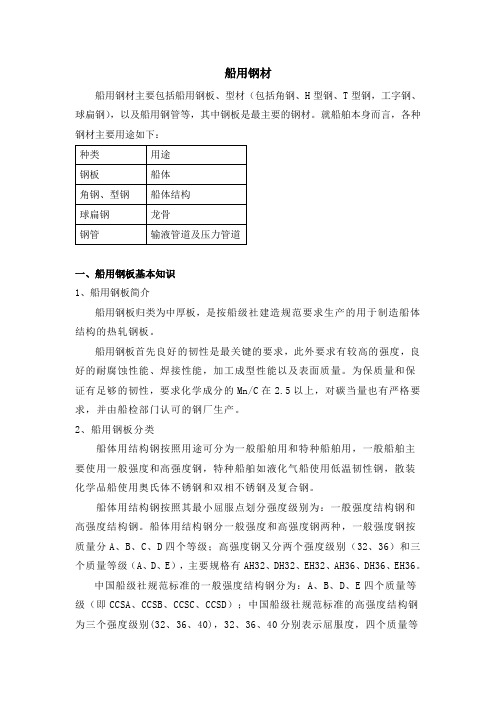

船用钢材船用钢材主要包括船用钢板、型材(包括角钢、H型钢、T型钢,工字钢、球扁钢),以及船用钢管等,其中钢板是最主要的钢材。

就船舶本身而言,各种钢材主要用途如下:一、船用钢板基本知识1、船用钢板简介船用钢板归类为中厚板,是按船级社建造规范要求生产的用于制造船体结构的热轧钢板。

船用钢板首先良好的韧性是最关键的要求,此外要求有较高的强度,良好的耐腐蚀性能、焊接性能,加工成型性能以及表面质量。

为保质量和保证有足够的韧性,要求化学成分的Mn/C在2.5以上,对碳当量也有严格要求,并由船检部门认可的钢厂生产。

2、船用钢板分类船体用结构钢按照用途可分为一般船舶用和特种船舶用,一般船舶主要使用一般强度和高强度钢,特种船舶如液化气船使用低温韧性钢,散装化学品船使用奥氏体不锈钢和双相不锈钢及复合钢。

船体用结构钢按照其最小屈服点划分强度级别为:一般强度结构钢和高强度结构钢。

船体用结构钢分一般强度和高强度钢两种,一般强度钢按质量分A、B、C、D四个等级;高强度钢又分两个强度级别(32、36)和三个质量等级(A、D、E),主要规格有AH32、DH32、EH32、AH36、DH36、EH36。

中国船级社规范标准的一般强度结构钢分为:A、B、D、E四个质量等级(即CCSA、CCSB、CCSC、CCSD);中国船级社规范标准的高强度结构钢为三个强度级别(32、36、40),32、36、40分别表示屈服度,四个质量等级(A 、D 、E 、F ),A 、D 、E 、F 分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;主要规格有3、世界主要船级社规范 中国 CCS 美国 ABS 德国 GL 法国 BV 挪威 DNV 日本 KDK 英国 LR 韩国 KR 意大利 RINA4、船用钢板的力学性能及化学成分 (1)一般强度船体结构用钢(2)高强度船体结构用钢七大船级社九大船级社二、船用钢板生产、消费及营销情况1、生产情况目前中国船板产能约4000万吨,2008年中国船用钢板实际年产量为2014万吨,2009年下降到1406万吨其中37%为高强度钢板,60%为一般强度钢板。

Q460NH耐候钢药芯焊丝焊接接头耐蚀性研究

Q460NH耐候钢药芯焊丝焊接接头耐蚀性研究

任军;郑乔;伍光风;陈晨

【期刊名称】《焊接技术》

【年(卷),期】2024(53)4

【摘要】文中以公司自制CO_(2)保护CHT81W2耐候钢药芯焊丝焊接Q460NH 耐候钢,焊缝金属的耐大气腐蚀指数高于母材的,通过选择w(Nacl)5.0%溶液中性盐雾试验检测焊接接头的腐蚀性能及电化学腐蚀试验研究CHT81W2耐候钢药芯焊丝焊接Q460NH耐候钢的耐蚀性能,结果表明,随着试验周期的增加,母材或者接头的失重率逐渐降低。

前期接头失重率大于母材的,随后接头的失重率急剧下降,小于母材的;当达到120 h时,接头和母材数值相差不大,表明焊接接头和母材都具有较好的耐大气腐蚀性能,且接头相对于母材的耐蚀性能较好,测得原始焊接接头耐蚀性能的大小为:焊缝>母材>热影响区;经加速试验后,锈层能够有效地保护接头和母材不被腐蚀,使得加速试验后母材和接头的耐蚀性能高于原始母材和接头的。

【总页数】6页(P32-37)

【作者】任军;郑乔;伍光风;陈晨

【作者单位】江苏大西洋焊接材料有限责任公司;四川大西洋焊接材料股份有限公司;重庆理工大学材料科学与工程学院

【正文语种】中文

【中图分类】TG457

【相关文献】

1.原油油船货油舱耐蚀钢配套药芯焊丝及焊接接头耐腐蚀性能研究

2.实芯焊丝焊接Q450NQR1耐候钢焊接接头力学性能的研究

3.实心和药芯焊丝05CuPCrNi耐候钢焊接接头疲劳性能研究

4.实心和药芯焊丝05CuPCrNi耐候钢焊接接头的组织和力学性能

5.Q460NH耐候钢药芯焊丝焊接接头力学性能与组织研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国产船用耐蚀钢手工焊接接头组织和性能摘要:采用我国自主研发耐蚀手工焊条CJ507NS对国产船用耐蚀钢DH32分别进行横位置和立位置焊接,利用光学显微镜、万能应力试验机、维氏硬度计对两种位置焊接接头的组织和性能进行了研究。

试验结果表明,国产耐蚀手工焊条与国产耐蚀DH32具有较好匹配性,横位置焊接头的抗拉强度达到516MPa,-20℃平均冲击值为235J;立位置焊接接头抗拉强度达到526MPa,-20℃平均冲击值达到103J。

两种位置焊接接头的硬度均小于350HV,经过168h内底板腐蚀试验接头表面都没有不连续台阶,经过98天上甲板腐蚀试验,焊缝与母材交界处无明显台阶,都满足现有船规和IMO标准要求。

引言远洋运输的油船货油舱,由于原油成分的多样性和含有多种酸性腐蚀介质造成的原油腐蚀,都是船舶运行中常见的腐蚀问题。

2010年5月,国际海事组织(IMO)海上安全委员会第87 届会议通过了《原油船货油舱替代防腐措施性能标准》。

从而使《原油船货油舱替代防腐措施性能标准》成为《国际海上人命安全(SOLAS)公约》框架内的强制性要求,并将于2014年1月1日正式实施。

耐蚀钢已成为IMO油船货油舱涂层标准唯一的替代方案。

耐蚀钢技术的推出不仅对造船界的影响举足轻重,也将对钢铁等相关行业产生深远影响[1-6]。

日本已在耐蚀钢领域进行了多年的研究,油船耐蚀钢的生产及相关焊接、评价技术仍为日本企业所垄断,且日本正在我国申请相关专利。

因此,耐蚀钢性能标准的通过对国内相关造船企业、钢铁企业都将产生显著影响,短期内可能形成日本耐蚀钢的垄断性供应,甚至可能对我国承接船舶订单形成技术壁垒。

目前国产耐蚀钢刚刚推出,还没有一种适用于原油船货油舱用国产耐蚀钢的手工焊焊接方法。

本文针对国产船用耐蚀钢DH32 采用我国自主研发耐蚀手工焊条CJ507NS进行横位置、立位置焊接,对焊接接头进行常规力学性能检测以及腐蚀性能试验,对国产手工焊条和耐蚀钢匹配性进行了研究。

1 试验材料与方法试验用母材为国产船用耐蚀DH32钢,屈服强度为384MPa,抗拉强度为445 MPa,-20℃冲击韧性值为333J,板厚20mm,主要化学成分如表1所示。

试验用焊材为自主研发的CJ507NS 耐蚀手工焊条,焊条直径分别为3.2mm和4.0mm,焊条焊芯化学成分见表2。

为了考察船用耐蚀钢手工焊接头性能,根据焊接位置不同,选用立位置焊和横位置焊。

其中,横位置焊采用非对称双面V 型坡口,单侧坡口角度分别为10°、40°;立位置焊坡口采用对称双面V 型坡口,坡口角度为50°,坡口形式如图1所示。

焊前将坡口附近油污、铁锈和杂质清理干净,试板焊前不预热,焊后无热处理。

焊条试验前需在350——400℃烘焙1.5-2h。

横位置焊接过程中先采用直径3.2mm焊条打底,填充和盖面均采用直径4.0mm的焊条。

立位置焊接过程全采用直径3.2mm焊条。

具体工艺参数如表3 所示。

焊接后依据GB/T2651—2008《焊接接头拉伸试验方法》、GB/T2653—2008《焊接接头弯曲试验方法》、GB/T2650—2008《焊接接头冲击试验方法》、CB/T 3770—2013《船用钢材焊接接头维氏硬度》、、《原油油船货油舱耐腐蚀钢材检验指南》CB/T3380—2013《船用钢材焊接接头宏观组织及缺欠酸蚀试验方法》分别对焊接接头进行拉伸性能、弯曲性能、冲击韧性、抗腐蚀性能以及焊缝组织进行检测和分析;试验设备分别为WE-1000 液压式万能试验机、ZBC3452-A 摆锤式冲击试验机、尼康EPIPHOT300倒置式金相显微镜。

内底板腐蚀试验时将焊接接头试样放置于PH值为0.85 的10%NaCl 溶液中,试验温度为30℃,168 小时后去除表面腐蚀产物,将去除产物的每片试样切取两片平行分析试样,取试样侧面为观察面,经水磨抛光和硝酸酒精腐蚀后利用光学显微镜观察焊缝熔合区。

上甲板腐蚀试验中,试验装置中通入一定比例的腐蚀气体(氧气、二氧化碳,二氧化硫,硫化氢,余量为氮气),试样高温保持温度为50℃,持续18.5h,低温保持温度为25℃,持续2.5h,升降温时间均为1.5h,水浴温度为27.8℃,低温高温阶段循环进行,试验时间为98天。

试验后腐蚀试样去除表面腐蚀产物,每片腐蚀试样选取两片平行分析试样,腐蚀抛光后观察焊缝熔合区显微组织。

2 试验结果与分析2.1 手工焊焊接接头显微组织不同位置手工焊焊接接头焊缝组织如图1 所示。

由图1 可知,两种焊接位置焊接接头显微组织均由先共析铁素体(晶界铁素体)、侧板条铁素体和针状铁素体组成。

横位置焊时焊缝组织的针状铁素体组织比例显著高于立位置焊时焊缝中的针状铁素体组织。

针状铁素体是由相邻的细小的大倾角铁素体组成,晶内分布有高密度的位错,因此能阻止裂纹扩展而具有较好的止裂性能,表现为高的焊缝冲击韧性。

如果形成先共析铁素体、侧板体铁素体或其他的过热组织,对韧性大为不利,这些组织为裂纹的扩展提供了通道。

由于立位置焊时的热输入大于横位置焊时热输入,因此前者焊缝凝固过程中过冷奥氏体的转变温度高于后者。

奥氏体向铁素体转变是扩散型相变,转变过程受温度和时间的影响较大。

热输入高时,接头的热积累大,高温停留时间长,因此奥氏体转变时的转变温度高,合金元素,尤其是碳的扩散更加充分,在晶界处容易形成先共析铁素体。

还因为转变温度高,沿晶界铁素体还会出现向奥氏体晶内生长的侧板条铁素体。

这使得立位置焊缝中的晶界铁素体和侧板条铁素体的含量和比例增加,使焊缝中的针状铁素体含量的比例降低,导致立位置焊时焊缝的冲击韧性低。

横位置焊时热输入相对较低,焊缝凝固时过冷奥氏体转变趋向于较低的转变温度,此时碳的扩散能力相对降低,使过冷奥氏体晶界处的先共析铁素体和侧板条铁素体的转变受到限制,因此,使焊缝中针状铁素体的比例大为增加,显著增加了焊缝的韧性。

另外,焊接热输入高时,焊缝凝固时容易形成粗大的柱状晶,使焊缝金属的t8/5 的冷却速度降低,为C、N化物的析出提供了条件,同时也使得焊缝金属中的N、O含量增加,显著降低了焊缝的韧性(见表4)。

2.2 手工焊焊接接头力学性能两种位置焊接接头拉伸试验和侧弯弯曲试验验结果如表3所示。

由表3可知,两种位置焊接接头抗拉强度均高于510MPa。

与母材DH32抗拉强度445MPa相比,焊接接头抗拉强度高出母材16%-19%,表现出良好的抗拉强度。

由图1可知,两种焊接位置焊接时接头焊缝的组织主要以针状铁素体为主,因此接头表现出较高拉伸性能。

同时,两种焊接位置焊接时接头弯曲试验结果均合格,表明焊接接头经过室温缓慢加载弯曲后,其外侧在5倍放大镜下无裂纹和分层等冶金缺陷,表现出良好的弯曲性能。

根据中国船级社标准要求,横位置和立位置焊接接头的抗拉强度均高于母材DH32的抗拉强度,且侧弯弯曲试验合格,符合标准要求。

现有船规要求DH32船用钢焊接接头冲击试验温度为0℃,为进一步检验船用耐蚀钢冲击韧性值裕量,将冲击试验温度改为-20℃。

采用ZBC3452-A摆锤式冲击试验机,在温度-20℃环境下对不同位置焊接接头进行冲击试验。

船用耐蚀钢DH32 钢手工焊横位置和立位置焊接接头冲击韧性如表 4 所示。

根据船规要求,船用DH32钢在0℃环境下手工焊横位置冲击韧性平均值须≥34J,立位置冲击韧性冲击平均值须≥47J。

如表4 所示可知,无论是横位置焊接还是立位置焊接,焊缝中心冲击韧性值最低,横位置焊缝中心冲击值为235J,立位置焊缝中心冲击值为103J;横位置焊接接头熔合线外2mm 处冲击值为306J,熔合线外5mm处冲击值为263J;立位置焊接接头熔合线外2mm 处冲击值为315J,熔合线外5mm 处冲击值为287J。

不同位置焊接接头整个焊缝区域在-20℃环境中,冲击韧性平均值均高于100J,远远超出现有船规要求。

尽管立位置反面焊缝中心冲击值有一个低于标准值34J,只有33J,但根据船规要求该冲击韧性值不低于标准值70%且三个平行试样中只有一个试样冲击值低于标准值,视为合格。

焊接接头显微硬度测试选择距离焊缝上表面2mm处、焊缝交接处、距离焊缝下表面2mm为测试部位,分别测试母材、热影响区、焊缝区域硬度,测试部位如图2所示,测试结果如表5所示,硬度变化曲线如图3所示。

由表5和图3知,立位置焊接接头焊缝硬度为209-253HV,最高253HV、母材硬度178-204HV、热影响区硬度为182-241HV。

横位置焊接接头母材硬度191-222HV、热影响区硬度为190-237HV、焊缝中心硬度为194-253HV。

由此可知,两种位置焊接时接头焊缝的硬度低于253HV,热影响区未出现软化现象。

根据现有船规要求,船用DH32钢焊接接头硬度值应低于350HV,说明横位置和立位置焊接接头硬度符合船规要求2.3 手工焊焊接接头腐蚀性能两种位置焊接时接头试样经7天内底板腐蚀试验去除表面腐蚀层后,对焊缝区域进行显微组织观察,金相试验结果如图4所示。

由图4可知,两种位置焊接时内底板焊接接头的腐蚀面都很平整,母材腐蚀平面与焊缝腐蚀平面重合,均无腐蚀台阶出现。

依据中国船级社2013年2月《原油油船货油舱耐腐蚀钢材检验指南》中判定依据,两种焊接位置焊接时接头未见不连续表面,符合标准要求。

这主要与焊缝中添加一定量的Cr元素有效提高其在酸性盐溶液中耐蚀性。

考虑到立位置焊接过程中热输入量较大,针对立位置焊接接头进行98 天上甲板板腐蚀试验,试验后去除表面腐蚀层后,对焊缝区域进行显微组织观察,显微组织如图5 所示。

由图 5 可知,横位置焊接接头试样母材平均表面线均低于焊缝平均表面线,可直接判定被测焊接接头台阶合格,没有不连续表面,符合《原油油船货油舱耐腐蚀钢材检验指南》中判定要求。

表明立位置焊接接头具有良好的耐蚀钢性能。

上甲板腐蚀试验为冷热干湿交替环境,焊接接头表现出良好的耐蚀性主要由于焊缝中存在适量的Cu 元素,Cu 元素能提高焊缝抵抗在干湿反复环境下酸性水引起的均匀腐蚀,并在硫化氢存在的情况下通过形成难溶性硫化物改善锈层而提高耐均匀腐蚀性和耐点蚀性。

3 结论1)采用我国自主研发耐蚀手工焊条CJ507NS对国产船用耐蚀钢DH32进行横位置、立位置焊接,可获得力学性能和耐腐蚀性能良好的焊接接头,表明国产手工焊条与国产船用耐蚀钢匹配性良好。

2)横位置焊接接头抗拉强度可达到516MPa,侧弯性能合格,-20℃冲击韧性可达到235J,硬度值为178-253HV;立位置焊接接头抗拉强度可达到526MPa,侧弯性能合格,-20℃冲击韧性可达到103J,硬度值为190-253HV。

3)横位置、立位置焊接接头经过内底板腐蚀试验后接头表面未见不连续台阶;立位置焊接接头经过上甲板腐蚀试验后接头表面无不连续台阶。