什么叫弹簧的立定处理

弹簧定型处理工艺

弹簧定型处理工艺全文共四篇示例,供读者参考第一篇示例:弹簧定型处理工艺是一种非常重要的制造工艺,它能够有效地改变弹簧的形状、尺寸和性能,使其符合设计要求,达到理想的效果。

弹簧是一种广泛应用于机械、汽车、电子、家电等领域的零部件,其定型处理工艺的质量和稳定性直接影响到产品的质量和性能。

弹簧定型处理工艺主要包括材料的选择、弹簧的设计、加工工艺和热处理等环节。

材料的选择对弹簧的性能和寿命起着决定性作用。

通常情况下,弹簧的材料要求具有良好的弹性和强度,同时要具有良好的耐磨性和耐腐蚀性。

一般来说,弹簧的材料可以选择合金钢、不锈钢、磷青铜、钛合金等材料。

在选择材料时,还需要考虑弹簧的使用环境和温度等因素,以保证弹簧的使用寿命和稳定性。

弹簧的设计也是影响其性能和定型处理工艺的重要因素。

弹簧的设计需要考虑到弹簧的形状、尺寸、弹性系数、工作环境等因素,以确保弹簧在使用过程中能够正常工作并达到设计要求。

通常情况下,弹簧的设计需要根据具体的使用要求和功能来确定,并且必须符合相关的标准和规范。

加工工艺是弹簧定型处理工艺的重要环节,主要包括弹簧的成型、加工和调节等工序。

弹簧的成型通常采用冷镦、冷却、热处理等工艺,以确保弹簧可以达到设计要求的形状和尺寸。

在加工过程中,需要根据弹簧的设计要求和工艺要求来选择合适的加工工艺,并且严格控制加工工艺的参数和条件,以确保弹簧的质量和稳定性。

热处理是弹簧定型处理工艺中的重要环节,它可以有效地改变弹簧的组织结构和性能,提高弹簧的强度、硬度和耐磨性等性能。

热处理一般包括退火、正火、淬火、回火等工艺,具体的热处理工艺需要根据弹簧的材料和设计要求来确定,以确保弹簧可以达到设计要求的性能和硬度。

弹簧定型处理工艺是一项非常重要的制造工艺,它可以有效地改变弹簧的形状、尺寸和性能,提高弹簧的质量和稳定性,从而保证产品的质量和性能。

在实际生产中,需要严格控制每个环节的工艺参数和条件,以确保弹簧可以符合设计要求,并且具有良好的性能和稳定性。

弹簧术语

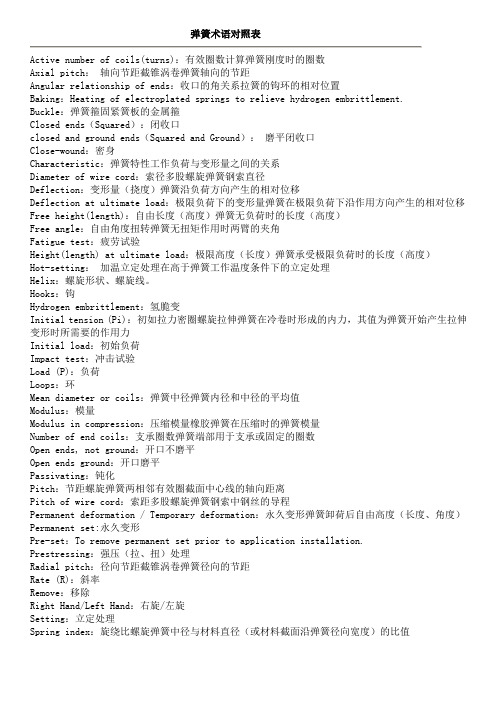

弹簧术语对照表Active number of coils(turns):有效圈数计算弹簧刚度时的圈数Axial pitch:轴向节距截锥涡卷弹簧轴向的节距Angular relationship of ends:收口的角关系拉簧的钩环的相对位置Baking:Heating of electroplated springs to relieve hydrogen embrittlement.Buckle:弹簧箍固紧簧板的金属箍Closed ends(Squared):闭收口closed and ground ends(Squared and Ground):磨平闭收口Close-wound:密身Characteristic:弹簧特性工作负荷与变形量之间的关系Diameter of wire cord:索径多股螺旋弹簧钢索直径Deflection:变形量(挠度)弹簧沿负荷方向产生的相对位移Deflection at ultimate load:极限负荷下的变形量弹簧在极限负荷下沿作用方向产生的相对位移Free height(length):自由长度(高度)弹簧无负荷时的长度(高度)Free angle:自由角度扭转弹簧无扭矩作用时两臂的夹角Fatigue test:疲劳试验Height(length) at ultimate load:极限高度(长度)弹簧承受极限负荷时的长度(高度)Hot-setting:加温立定处理在高于弹簧工作温度条件下的立定处理Helix:螺旋形状、螺旋线。

Hooks:钩Hydrogen embrittlement:氢脆变Initial tension (Pi):初如拉力密圈螺旋拉伸弹簧在冷卷时形成的内力,其值为弹簧开始产生拉伸变形时所需要的作用力Initial load:初始负荷Impact test:冲击试验Load (P):负荷Loops:环Mean diameter or coils:弹簧中径弹簧内径和中径的平均值Modulus:模量Modulus in compression:压缩模量橡胶弹簧在压缩时的弹簧模量Number of end coils:支承圈数弹簧端部用于支承或固定的圈数Open ends, not ground:开口不磨平Open ends ground:开口磨平Passivating:钝化Pitch:节距螺旋弹簧两相邻有效圈截面中心线的轴向距离Pitch of wire cord:索距多股螺旋弹簧钢索中钢丝的导程Permanent deformation / Temporary deformation:永久变形弹簧卸荷后自由高度(长度、角度)Permanent set:永久变形Pre-set:To remove permanent set prior to application installation.Prestressing:强压(拉、扭)处理Radial pitch:径向节距截锥涡卷弹簧径向的节距Rate (R):斜率Remove:移除Right Hand/Left Hand:右旋/左旋Setting:立定处理Spring index:旋绕比螺旋弹簧中径与材料直径(或材料截面沿弹簧径向宽度)的比值Slenderness ratio:高径比(细长比)螺旋压缩弹簧自由高度与中径的比值Space:间距螺旋弹簧两相邻有效圈的轴向间距Solid height:压并高度压缩弹簧压至各线圈接触时的理论高度Solid load:压并负荷弹簧压并时的理论负荷Stress at solid position:压并应力弹簧压并时的理论应力Stress relieve:应力消除Spring constant:弹簧刚度产生单位变形量的弹簧负荷Spring flexibility:弹簧柔度单位工作负荷下的变形量Spccified load:工作负荷弹簧工作过程中承受的力或扭矩Torque (M):扭矩,转矩扭簧的弯曲动作,等于负荷乘以从负荷到弹簧轴向的移动距离Twist angle of strands:索拧角多股螺旋弹簧钢索中心线与钢丝中心线的夹角Total number of coils(turns):总圈数Ultimate load:极限负荷对应于弹簧材料屈服极限的负荷Ultimate torsional angle:极限扭转角扭转弹簧承受极限负荷时的角位移Working ultimate load:工作极限负荷弹簧工作中可能出现的最大负荷Working torsional angle:工作扭转角扭转弹簧承受工作负荷时的角位移Working height((length):工作高度(长度)弹簧承受工作负荷时的长度(高度)的变化不能恢复的部分称为永久变形,能恢复的称为暂变形或滞弹性变形(end)。

弹簧处理工艺

弹簧处理工艺弹簧处理工艺1 整定处理Setting又称“立定处理”。

将热处理后的压缩弹簧压缩到工作极限载荷下的高度或压并高度(拉伸弹簧拉伸到工作极限载荷下的长度,扭转弹簧扭转到工作极限扭转角),一次或多次短暂压缩(拉伸、扭转)以达到稳定弹簧几何尺寸为主要目的的一种工艺方法。

2 加温整定处理Hot-setting又称“加温立定处理”。

在高于弹簧工作温度条件下的立定处理。

3 强压处理[Compressive] pre stressing将压缩弹簧压缩至弹簧材料表层产生有益的与工作应力反向的残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。

4 加温强压处理Hot-[compressive] prestressing在高于弹簧工作条件下进行的强压处理5 强拉处理[tension] prestressing将拉伸弹簧拉伸至弹簧材料表面产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

6 加温强拉处理Hot [tension] prestressing在高于弹簧工作温度条件下进行的强拉处理7 强扭处理[torsion] prestressing将扭转弹簧扭转至弹簧材料表层产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

8 加温强扭处理Hot [torsion]prestressing高于弹簧工作温度条件下进行的强扭处理。

几种常见弹簧介绍压缩弹簧(Compression Spring) 乃各圈分绕,因能承受压力,两端可为开式或闭式或绕平或磨平。

下述为一压缩弹簧必要资料:(1)控制直径(Controlling diameter)(a)外径、(b)内径、(c)所套管之内径、(d)所穿圆杆之外径。

(2)钢丝或钢杆之尺寸(Wire or bar size)。

(3)材料(种类及等级)。

(4)圈数:(a)总圈数及(b)右旋或左旋。

(5)末端之形式(Style of ends)。

弹簧知识问答

弹簧知识问答发布时间:2007-1-21 20:55:23 浏览次数:740欢迎和我联系,80后老男人:574415708淘宝网店: 1.问:客户告诉我要用32号线做弹簧,32号线到底是多大的线?赵凌:请看常用线号对照表:/ft/ReadNews.asp?NewsID=1902:问:SWP,SWC,SWIC分别指的是什么线?8.弹簧两端并圈的作用?杭州Zhuyan:9.弹簧长度的计算公式是什么?赵凌:H0=nt+(n0-0.5)t (n为有效圈数,t是节距,n0是支撑圈数)10.请教弹簧设计参数:弹簧设计参数rate (N/mm)是何意思?赵凌:rate (N/mm)是弹簧的弹性系数,用K表示.11.弹簧重量是如何计算的?赵凌:请看:/ft/ReadNews.asp?NewsID=253/ft/ReadNews.asp?NewsID=142/ft/ReadNews.asp?NewsID=18112..弹簧的绕制方法有哪些?赵凌:弹簧的绕制方法分冷卷法与热卷法两种。

(1)冷卷法:簧丝直径d≤8mm的采用冷卷法绕制。

冷态下卷绕的弹簧常用冷拉并经预先热处理的优质碳素弹簧钢丝,卷绕后一般不再进行淬火处理,只须低温回火以消除卷绕时的内应力。

(2)热卷法:簧丝直径较大(d>8mm)的弹簧则用热卷法绕制。

在热态下卷制的弹簧,卷成后必须进行淬火、中温回火等处理。

13.为什么压缩后尺寸复原不佳呢?赵凌:1.要用好线材2.要注意热处理的温度和时间.3.要求严的的话做强压立定处理14.光亮弹簧线卷簧时怎样不划丝赵凌:生产时添加冷却油或拉力油.15.弹簧如何进行表面氧化处理?王先生:1.表面氧化处理就是发蓝或发黑。

2.热处理退火和表面氧化处理可一次性完成。

3.这种发黑液山西有售。

16.何为抛丸处理?扭簧问题若干答:抛丸处理就是用抛丸机利用钢丸的高速抛射力度,去除弹簧表面应力和型砂等的表面处理,以使弹簧能够达到扭转角度后不变形,不恢复到原始状态,更好的释放弹簧张力。

弹簧术语中英文对照表

弹簧术语中英文对照表Revised on November 25, 2020弹簧术语中英文对照表Active number of coils(turns):有效圈数计算弹簧刚度时的圈数Axial pitch:轴向节距截锥涡卷弹簧轴向的节距Angular relationship of ends:收口的角关系拉簧的钩环的相对位置Baking:Heating of electroplated springs to relieve hydrogen embrittlement.Buckle:弹簧箍固紧簧板的金属箍Closed ends:闭收口closed and ground ends:磨平闭收口Close-wound:密身Characteristic:弹簧特性工作负荷与变形量之间的关系Diameter of wire cord:索径多股螺旋弹簧钢索直径Deflection:变形量(挠度)弹簧沿负荷方向产生的相对位移Deflection at ultimate load:极限负荷下的变形量弹簧在极限负荷下沿作用方向产生的相对位移Free height(length):自由长度(高度)弹簧无负荷时的长度(高度)Free angle:自由角度扭转弹簧无扭矩作用时两臂的夹角Fatigue test:疲劳试验Height(length) at ultimate load:极限高度(长度)弹簧承受极限负荷时的长度(高度)Hot-setting:加温立定处理在高于弹簧工作温度条件下的立定处理Helix:螺旋形状、螺旋线。

Hooks:钩Hydrogen embrittlement:氢脆变Initial tension (Pi):初如拉力密圈螺旋拉伸弹簧在冷卷时形成的内力,其值为弹簧开始产生拉伸变形时所需要的作用力Initial load:初始负荷Impact test:冲击试验Load (P):负荷Loops:环Mean diameter or coils:弹簧中径弹簧内径和中径的平均值Modulus:模量Modulus in compression:压缩模量橡胶弹簧在压缩时的弹簧模量Number of end coils:支承圈数弹簧端部用于支承或固定的圈数Open ends, not ground:开口不磨平Open ends ground:开口磨平Passivating:钝化Pitch:节距螺旋弹簧两相邻有效圈截面中心线的轴向距离Pitch of wire cord:索距多股螺旋弹簧钢索中钢丝的导程Permanent deformation / Temporary deformation:永久变形弹簧卸荷后自由高度(长度、角度)Permanent set:永久变形Pre-set:To remove permanent set prior to application installation.Prestressing:强压(拉、扭)处理Radial pitch:径向节距截锥涡卷弹簧径向的节距Rate (R):斜率Remove:移除Setting:立定处理Spring index:旋绕比螺旋弹簧中径与材料直径(或材料截面沿弹簧径向宽度)的比值Slenderness ratio:高径比(细长比)螺旋压缩弹簧自由高度与中径的比值Space:间距螺旋弹簧两相邻有效圈的轴向间距Solid height:压并高度压缩弹簧压至各线圈接触时的理论高度Solid load:压并负荷弹簧压并时的理论负荷Stress at solid position:压并应力弹簧压并时的理论应力Stress relieve:应力消除Spring constant:弹簧刚度产生单位变形量的弹簧负荷Spring flexibility:弹簧柔度单位工作负荷下的变形量Spccified load:工作负荷弹簧工作过程中承受的力或扭矩Torque (M):扭矩,转矩的弯曲动作,等于负荷乘以从负荷到弹簧轴向的移动距离Twist angle of strands:索拧角多股螺旋弹簧钢索中心线与钢丝中心线的夹角Total number of coils(turns):总圈数Ultimate load:极限负荷对应于弹簧材料屈服极限的负荷Ultimate torsional angle:极限扭转角扭转弹簧承受极限负荷时的角位移Working ultimate load:工作极限负荷弹簧工作中可能出现的最大负荷Working torsional angle:工作扭转角扭转弹簧承受工作负荷时的角位移Working height((length):工作高度(长度)弹簧承受工作负荷时的长度(高度)的变化不能恢复的部分称为永久变形,能恢复的称为暂变形或滞弹性变形(end)。

什么叫弹簧的立定处理

什么叫“弹簧立定处理”1 整定处理S ettin g 弹簧“立定处理”。

将热处理后的压缩弹簧压缩到工作极限载荷下的高度或压并高度(拉伸弹簧拉伸到工作极限载荷下的长度,扭转弹簧扭转到工作极限扭转角),一次或多次短暂压缩(拉伸、扭转)以达到稳定弹簧几何尺寸为主要目的的一种工艺方法。

2 加温整定处理 Hot-sett ing 又称“加温立定处理”。

在高于弹簧工作温度条件下的立定处理。

3强压处理 [Com press ive]pre s tress ing 将压缩弹簧压缩至弹簧材料表层产生有益的与工作应力反向的残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。

4 加温强压处理 Hot-[comp ressi ve] p restr essin g 在高于弹簧工作条件下进行的强压处理5强拉处理 [te nsion] pre stres sing将拉伸弹簧拉伸至弹簧材料表面产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

6 加温强拉处理 Hot[tens ion]prest ressi ng 在高于弹簧工作温度条件下进行的强拉处理7 强扭处理[tors ion]prest ressi ng 将扭转弹簧扭转至弹簧材料表层产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

8加温强扭处理H ot [t orsio n]pre stres sing高于弹簧工作温度条件下进行的强扭处理。

弹簧钢簧片硬度异常的原因分析及解决措施核心提示:1、脆性是簧片常见缺陷之一,可以分为热处理脆性和镀锌后氢脆2种。

弹簧知识点

弹簧知识1、拉簧和压簧的刚度F(N/mm)计算,也就是弹性系数K值=G*d²˙²/8*D³*n=(F2-F1)/(L2-L1).G=材料钢性模数(碳钢:78500,不锈钢:71600,磷青铜:39200);d=材料线径; D=弹簧外径; n=弹簧有效圈数。

1-1、压缩弹簧的弹性系数测量方法弹簧自由长度H0预压后(预压力Pi),长度是H1,预压量λi,该弹簧承受最大压力Pa时,弹簧长度的H2,最大变形量λa,则可用下列公式计算出相关数据来测量弹簧系数K.(a).承受最大压力时弹簧的长度H2=(n0+0.1n)d;(其中n0是总圈数,n是有效圈数,d是弹簧材料线径)。

(b).最大变形量λa=H0-H2=H0-(n0+0.1n)d;(c).硬弹簧(K≥1.0kgf), λi=0.2λa;(d).软弹簧λi=0.3λa;(e).弹簧工作行程h=λa-λi;(f).弹簧预压λi后,将拉压力计归零,再向下压入dL=[ H0-(n0+0.1n)d]/3,此时压力的dF,则弹簧系数K= dF/dL。

2、拉簧的初拉力F=P-(K*F1). 其中P=最大负荷力,K=弹簧常数,F1=拉伸长度。

3、扭力弹簧:常数K值(kgf/mm) K=G*d²˙²/1167*Dm*P*N*R.G材料的钢性模数(琴钢线:21000,不锈钢:19400,磷青铜/黄铜:11200);d=材料线径;Dm=弹簧中经;N=弹簧总圈数;R=负荷作用的力臂;P=3.1416.4、弹簧的变形量切应力(N/mm2),与材料的切变模量G和材料的抗拉强度(N/mm2)有关。

5、判断一个弹簧设计是否合理,要看弹簧变形量在F力时的切应力应该小于所要求的寿命下允许切应力。

如果大于,则此弹簧设计是不合理,是用不了多久的。

(1)拉簧与压簧的切应力Ԏ=8kDP/πd ³;变形量δ=8PnD ³/Gd²*²。

弹簧零件的基本制作流程

弹簧零件的基本制作流程影响弹簧制造精度和质量的因素很多,如材料状态、操作者的技术水平、工艺装置和设备的精度、制造工艺的选择、各工序偏差的计算及分配等。

因而在大批量生产前,应该按弹簧的性能要求进行首件试验(一般为3-10件),首件试验合格后,方可投入大批量生产。

一、冷成形弹簧的基本制作流程当弹簧所用钢材的圆形截面直径小于14mm、矩形截面边长小于10mm、或相近尺寸的扁钢时,一般采用冷成形制造工艺。

当使用成形后不需淬火、回火处理的材料制造弹簧时,其制作流程为:1.圆柱螺旋压簧的加工方法1.1缠制弹簧前首先看懂《制簧工艺卡片》1.2选择缠簧芯轴,选择控制节距的齿轮达配,选择弹簧旋向,进行卷簧加工,检查卷制弹簧的半成品尺寸。

1.3按弹簧的总圈数切断,并对钢丝端头切尾、去毛刺。

1.4对弹簧端部进行加工:用电热并头器对弹簧并头、在砂轮机上磨削端面1.5对弹簧半成品进行校正1.6按《热处理工艺卡片》进行热处理1.7进行强压(或短压)处理1.8检查强压(或短压)后的尺寸,对弹簧成品进行校正,校正后进行去应力退火,短压,自检。

1.9检验1.10 表面防腐处理1.11 包装2. 圆柱螺旋拉簧的加工方法2.1缠制弹簧前首先看懂《制簧工艺卡片》2.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选择合理的自缠辅具),选择弹簧旋向,进行卷簧加工,检查缠制弹簧的半成品尺寸。

2.3按《热处理工艺卡片》进行去应力退火处理2.4按弹簧的半成品总圈数切断(或割断)2.5对弹簧端部进行加工:端部拉直,钩环制作2.6对弹簧半成品进行校正:钩环位置,钩环相对角度2.7按《热处理工艺卡片》进行去应力退火处理2.8进行长拉(或短拉)处理2.9检查长拉(或短拉)后的尺寸,根据所加工弹簧的《制簧工艺卡片》上的技术要求,对弹簧成品进行校正,校正后进行去应力回火,短拉,自检。

2.10 切尾,去毛刺2.11检验2.12 表面防腐处理3. 圆柱螺旋扭簧的加工方法3.1缠制弹簧前首先看懂《制簧工艺卡片》3.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选择合理的自缠辅具),选择弹簧旋向,进行卷簧加工,检查缠制弹簧的半成品尺寸。

汽车用螺旋弹簧设计和制造知识概述

可参照表3计算:

总圈数n1

n+1.5 n+2 n+2.5 n+2 n+2.5

自有高度H0 nt+d

nt+1.5d nt+2d nt+3d nt+3.5d

端部形式

两端圈磨平 两端圈不磨

压缩弹簧的典型图样

以下两种表达方式皆可:

弹簧技术要求含:

1. 总圈数 2. 工作圈数 3. 绕制方向 4. 表面处理 5. 制造技术条件 6. 设计计算参数

C

旋绕比

K

应力修正系数

K 4C 1 0.615

t

弹簧节距

4C 4 C

mm

F1 Ip

弹簧安装时的予加载荷 N 材料截面极惯性矩 , 圆形截面为

Ip

d 4

32

mm4

圆柱螺旋压缩弹簧的计算公式

1. 载荷 F 与变形 f 的简化计算式:

f

FD3n

4GI p

8FD3n Gd 4

8FC 3n Gd

2. 载荷与应力的计算式:

除此之外,喷丸处理还可消除弹簧表面的 疵点、脱碳(严重降低弹簧的疲劳强度) 和微小缺陷,从而消除或减少了疲劳源。

应当指出,喷丸后的弹簧长度会变短,制定 工艺时应予以考虑。喷丸处理和强化处理 可同时在重要弹簧上采用,譬如悬架弹簧。

弹簧的表面处理

1.弹簧的金属保护层: 镀锌处理:锌在干燥空气中较安定,不变化。在 潮湿空气中会产生一层氧化锌白色薄膜,它可阻 止弹簧继续遭受腐蚀,可用于弹簧在一般大气条 件下防腐。凡是与硫酸、盐酸和苛性钠相接触的 弹簧则不宜用镀锌处理。 镀锌后的弹簧还可经钝化处理,藉以进一步提高 保护性能和增加美观。 镀锌层厚一般在6-24微米范围内选取。

弹簧的立定处理、强压(强拉、强扭)处理

1.立定处理对压缩弹簧,是把弹簧压缩到工作极限高度或并紧高度数次,一般是3~5次;对拉伸弹簧,是把弹簧长度拉至工作极限长度数次;扭转弹簧,是把弹簧顺工作方向扭转5 522作极限扭转角数次。

2.强压(强拉、强扭)处理对压缩弹簧是把弹簧压至材料层的应力超过屈服点,使表面产生负剩余应力,心部产生正剩余应力。

其工艺方法有两种,一种是静强压,把弹簧压至要求高度.停放6—48h,然后放开。

这种方法占用工艺装置及设备较多,占用场地也较大。

但性能较稳定.宜用于一些小弹簧。

另一种方法是用较慢速度(约1min)把弹簧压至规定高度,然后缓慢放开(约1min),使弹簧产生塑性变形。

随后在该高度下进行立定处理。

这种方法与静强压有同样效果,适用于各类大弹簧。

图l为在强压处理过程中,螺旋压缩弹簧材料横截面上的应力分布情况。

图1—a是弹簧处于自由状态(即强压处理前),材料截面应力为零。

图1—b是弹簧受到载荷F1作用,此载荷小于材料的弹性极限,材料内受到不均匀的切应力,其最大值在材料的表面处,材料中心应力为零。

图1—c是对弹簧继续加载荷至F2,把弹簧压并,这时材料表面应力如超过材料的弹性极限则产生了塑性变形,在靠近材料心部所受的力逐渐增加,达到材料弹性极限,应力分布改变了线性关系。

图1—d当弹簧上的载荷F:卸掉后,材料内层的弹性变形部分开始恢复,但由于受材料外层塑性变形的影响,不能完全恢复。

这样在材料的内外层留下剩余切应力,剩余应力的方向是:材料外表层处与工作切应力方向相反;靠近材料心部处与工作切应力方向相同。

图1—e是再次将弹簧加载荷至额定工作载荷F(低于强压载荷)时,材料受切应力的情况,此时材料心部工作切应力和剩余切应力相加后应力增大,表层工作应力与剩余切应力方向相反,切应力减小。

这种应力分布的变化,充分发挥了材料心部的潜力。

不同类型的弹簧其强压处理的方法也不一样。

扭杆弹簧是将扭杆在工作载荷的方向,加以超过扭杆切变弹性极限的扭矩。

弹簧热处理及强压立定工艺

热处理及强压、立定工艺一、去应力退火采用冷卷工艺卷制的弹簧,普遍选用铅浴等温淬火冷拔钢丝(碳素弹簧钢丝、琴钢丝)和油火回火弹簧钢丝。

这些弹簧,不需淬火处理,须进行去应力退火。

通常简称回火、也称消除应力回火或去应力回火。

目的:①消除金属丝冷拔加工和弹簧冷卷成形的内应力;②稳定弹簧尺寸,未经去应力退火的弹簧在后面的工序加工中和使用过程中会产生外径增大和尺寸不稳定现象;③提高金属丝的抗拉强度和弹性极限;④利用去应力退火来控制弹簧尺寸。

注:在材料直径相同的条件下,有些材料的强度高,韧性稍差,则温度可取高一些。

拉簧与扭簧的第二次回火应比第一次低约20℃,保温时间也可缩短些。

二、圆柱螺旋拉伸弹簧初拉力的卷制与去应力退火对于拉伸弹簧,可以通过对自然扭力的调整来形成拉伸弹簧承受载荷时开卷的阻力,即所谓的初拉力,减轻工作应力。

为了获得具有较大初应力的拉伸弹簧,在卷制时,可采用多次调整扭力的特殊卷制方法。

叠绕法就是其中的一种,其绕制方法大致为:先将钢丝绕制成与所要求的螺旋方向相反的密圈弹簧,并留出一定的钢丝弯头,然后再绕制成所需要的螺旋方向和外径。

在卷制时注意控制压紧装置的角度使其形成一定的张力,这样就制成了具有较大初应力的拉伸弹簧。

螺旋拉伸弹簧去应力退火温度和保温时间对弹簧的初拉力有很大的影响,温度低、时间短,则保留的初拉力大;反之则保留的初拉力小。

图3-10是退温度与初拉力之间关系的实验值。

一般可在200-300℃的范围内选取,保温20-30分。

如需保留较大的初拉力,温度可低至180℃。

应指出的是初拉力应以卷簧力主,去应力退火温度只起到辅助作用。

注:经抛丸处理后的弹簧的去应力退火温度一般在180-220℃,保温时间为20-30分。

不得高于250℃回火。

如用回火的方法来调整尺寸时,其温度应比一般介绍温度高20℃左右。

三、弹簧热处理:弹簧成型后,必须进行均匀的热处理,即淬火、回火处理,淬火次数不得超过二次,回火次数不限。

弹簧的生产工艺

弹簧的生产工艺 -弹簧工序间无油防锈一、弹簧一般的生产过程:一、原材料入厂检验二、成型:冷成型/热成型以卷簧绕制为例三、热处理弹簧钢经过热处理得到回火屈式体组织,该组织是弹性极限最高的,也是弹簧工作状态所必需的。

四、立定、抛丸立定处理是弹簧的预变形处理,目的是增强弹簧的抗衰减性能,抛丸处理是增强表面硬度和提高疲劳寿命。

五、清洗、防护弹簧的清洗:弹簧加工过程中产生的油污,灰尘需要清洗干净弹簧的防护:常用的防护有镀锌,电泳,喷塑,发黑,防锈油。

二、无油防锈技术在弹簧行业的应用:随着国家环保产业的发展以及减少工序,节约成本,很多主机厂开始要求供应商的产品不上防锈油。

不上油,又要求防锈。

这就催生了无油防锈技术的发展,最早的无油防锈技术是气相防锈包装,产品清洗之后进行气相防锈包装,从而达到最终的防锈目的,气相防锈包装的防锈时间一般只能坚持1个月。

而不同的客户对库存的控制能力也不同,所以单纯的气相防锈袋无法满足国内大多数客户对于防锈的要求。

顺应市场。

维赛防锈依托于Chemtool和美国阿莫防锈50多年的气相防锈技术积累,研发了一系列的无油防锈产品。

下面着重介绍以下两款产品:一.水基清洗防锈剂RK-201L1.经济性:超低的添加比例,可以节约一定的成本2.设备适应性:适用于超声波设备,高压喷淋设备,或各种类型的简易设备可以是单槽机:清洗防锈二合一,单槽即可解决两个问题也可以是多槽机:清洗防锈二合一,可以解决清洗剂和防锈剂串液导致的不兼容问题3.清洗性:清洗后的产品洁净无白斑,满足清洁度要求4.防锈性:普通包装可达3-6个月以上的防锈周期,配合防锈包装可达6-12个月的防锈周期5.无油性:水性产品,经过烘干或者晾干,水分蒸发表面无残留二.碳氢清洗防锈剂RK-101K1.经济性:超长的使用寿命,可以节约一定的成本2.设备适应性:没有设备要求,客户只需要准备2-3个槽子,产品加工之后只需要浸泡3遍RK-305防锈剂,无需烘干、加热、超声波、喷淋等要求。

弹簧日语专用词汇2

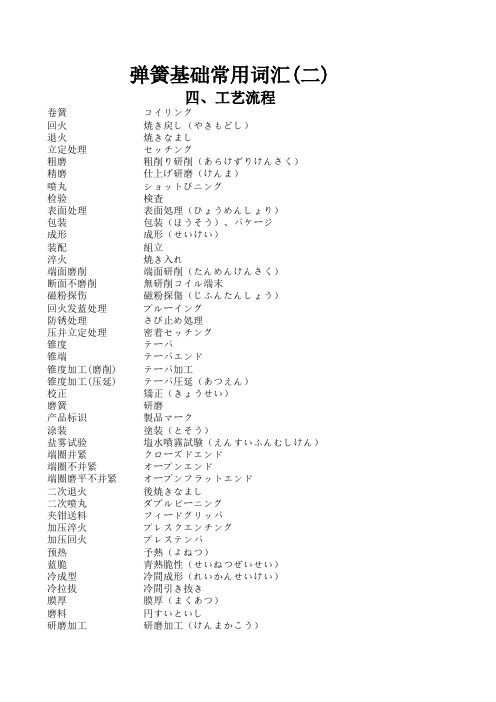

弹簧基础常用词汇(二)四、工艺流程卷簧コイリング回火焼き戻し(やきもどし)退火焼きなまし立定处理セッチング粗磨粗削り研削(あらけずりけんさく)精磨仕上げ研磨(けんま)喷丸ショットぴニング检验検査表面处理表面処理(ひょうめんしょり)包装包装(ほうそう)、パケージ成形成形(せいけい)装配組立淬火焼き入れ端面磨削端面研削(たんめんけんさく)断面不磨削無研削コイル端末磁粉探伤磁粉探傷(じふんたんしょう)回火发蓝处理プルーイング防锈处理さび止め処理压并立定处理密着セッチング锥度テーパ锥端テーパエンド锥度加工(磨削)テーパ加工锥度加工(压延)テーパ圧延(あつえん)校正矯正(きょうせい)磨簧研磨产品标识製品マーク涂装塗装(とそう)盐雾试验塩水噴霧試験(えんすいふんむしけん)端圈并紧クローズドエンド端圈不并紧オープンエンド端圈磨平不并紧オープンフラットエンド二次退火後焼きなまし二次喷丸ダブルピーニング夹钳送料フィードグリッパ加压淬火プレスクエンチング加压回火プレステンパ预热予熱(よねつ)蓝脆青熱脆性(せいねつぜいせい)冷成型冷間成形(れいかんせいけい)冷拉拔冷間引き抜き膜厚膜厚(まくあつ)磨料円すいといし研磨加工研磨加工(けんまかこう)喷丸密度ショット密度去应力热处理安定化熱処理(あんていかねつしょり)去应力后热处理後熱処理(あとねつしょり)去应力退火応力除去焼きなまし(じょきょ)全脱碳全だっ炭五、机器及零部件(1)卷簧机コイリングマシン卷簧コイリング起卷初巻きコイル倒角面取り定位位置決め(ぎめ)翻边カーリング芯轴滑动心金スライド切刀/切断工具カッティグツール钢丝切断机ワイヤ切断機(せつだんき)节距推杆/螺距控制器ピッチフェーダー送料線送り送线轮/送料滚轮線送りローラ送料长度線送り長さ顶簧销トップスプリングピン挡曲轮/挡圈止め輪(わ)顶杆マンドレル嵌入式芯轴引き込み式心金芯轴心金(しんがね)电机モーター料架ストックリール锁扣ロック芯轴式卷簧机心金式のコイリング成形機弯曲成形心棒曲げ心金送料速度線送り速度送料装置線送り装置数控コンピュータ数値制御(せいぎょ)模量モジュール卷簧销コイリングピン、コイリングポイント卷簧滚轮コイリングローラ卷簧工具コイリング工具卷簧系统コイリング方式进给精度送り精度进给滚轮フィードローラ夹头コレット夹紧クランプ夹紧试验締め付け試験。

弹簧定型处理工艺_概述说明以及解释

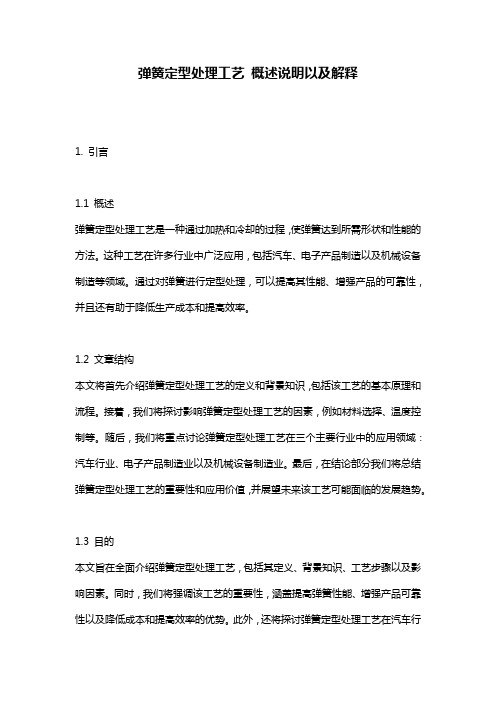

弹簧定型处理工艺概述说明以及解释1. 引言1.1 概述弹簧定型处理工艺是一种通过加热和冷却的过程,使弹簧达到所需形状和性能的方法。

这种工艺在许多行业中广泛应用,包括汽车、电子产品制造以及机械设备制造等领域。

通过对弹簧进行定型处理,可以提高其性能、增强产品的可靠性,并且还有助于降低生产成本和提高效率。

1.2 文章结构本文将首先介绍弹簧定型处理工艺的定义和背景知识,包括该工艺的基本原理和流程。

接着,我们将探讨影响弹簧定型处理工艺的因素,例如材料选择、温度控制等。

随后,我们将重点讨论弹簧定型处理工艺在三个主要行业中的应用领域:汽车行业、电子产品制造业以及机械设备制造业。

最后,在结论部分我们将总结弹簧定型处理工艺的重要性和应用价值,并展望未来该工艺可能面临的发展趋势。

1.3 目的本文旨在全面介绍弹簧定型处理工艺,包括其定义、背景知识、工艺步骤以及影响因素。

同时,我们将强调该工艺的重要性,涵盖提高弹簧性能、增强产品可靠性以及降低成本和提高效率的优势。

此外,还将探讨弹簧定型处理工艺在汽车行业、电子产品制造业以及机械设备制造业中的应用领域,并对未来发展趋势进行展望。

通过阅读本文,读者将对弹簧定型处理工艺有一个全面的了解,并认识到其在不同产业中的重要性和应用价值。

2. 弹簧定型处理工艺2.1 定义和背景弹簧定型处理工艺是指通过一系列物理和化学方法对弹簧进行特殊处理,以改变其形态、机械性能和耐久性。

这种处理工艺广泛应用于各个领域的生产制造中,包括汽车行业、电子产品制造业和机械设备制造业等。

弹簧是一种具有弹性的金属材料,在使用中会遭受各种外力作用,因此需要经过定型处理来增加其稳定性和可靠性。

弹簧的定型处理通常包括多道步骤,如加热、冷却、拉伸和压缩等操作。

2.2 工艺步骤弹簧定型处理通常经历以下几个步骤:第一步:加热预处理在加工之前,将弹簧加热至特定温度以提高其可塑性并消除内部应力。

这样可以确保在后续的形变过程中,弹簧能够保持所需的形态。

弹簧基础知识培训教材

(11)螺旋角:弹簧圈卷制的角度,用a或θ表示,单位:° (12)初拉力:弹簧是指拉伸SP.在卷制时开成的内力,用字母Po表 示,单位:g或kg (13)弹簧钢度:是指单位变形量的工作负荷,用字母P或M表示,单 位:g或kg (14)自由角度:扭转弹簧 没有负荷时的角度,用 θ 表示,单位:° (15)工作角度:扭转弹簧承受负荷的角度,用θi表示,单位:°

常用金属弹簧材料有:

钢线: SWC 琴钢丝:SWPB,SWPA 高碳素弹簧钢丝:SWA、SWB 不锈钢丝:SUS303、SUS304 、SUS302 、 SUS301、 SUS316 、 SUS631 可焊不锈钢丝:SUS304(NI-COATED) 镀镍 线:SWIC-F 镀锌线:Zn-SWC 磷铜线:PBW

压 力 弹 簧 的 设 计

拉 簧 的 设 计

扭 力 弹 簧 的 设 计

弹簧立定处理的目的

01

增强弹簧垂直度和平整度

02

消除工作负荷影响因素

弹簧端口磨平的目的

弹簧的广泛应用

压 力 弹 簧

电 池 正 极 和 负 极 弹 簧

电 池 正 负 极 弹 簧

电 池 联 体 弹 簧

扭 力 弹 簧

拉 力 弹 簧

避振和缓冲

测力

载荷

弹簧的作用

弹 簧 的 种 类 弹簧的种类很多,一般按结构或形状分,有螺旋弹簧、板弹簧、碟形弹簧、扭杆弹簧、涡卷弹簧、片状弹簧、环形弹簧、平卷弹簧、恒力弹簧。按变形状况分有压缩弹簧、拉伸弹簧、扭转弹簧、按材料分有金属弹簧和非金属弹簧 。

弹 簧 的 材 料

热处理

热处理回火炉 功能:回火

磨平机

磨平机 功能: 端面磨平

弹簧的固定方式

弹簧的固定方式

弹簧是指一种用于储存和释放能量的弹性材料,广泛应用于机械、电子、汽车等行业。

在使用弹簧之前,需要注意它的固定方式,以确保

它能够发挥最佳的作用。

下面,我们将介绍一些常见的弹簧固定方式。

一、垫块固定法

这种固定方式是指将弹簧与垫块相结合,通过垫块来限制弹簧的移动

范围。

它的优点是简单、易行,缺点是容易出现弹簧侧向振动,从而

使停机时间延长。

垫块的材料可以是橡胶、塑料等。

二、端部固定法

这种固定方式是指将弹簧的两个端部固定在设备或结构物上。

它的优

点是刚性好,不易出现侧向振动等问题,缺点是安装难度大,需要注

意弹簧的线性和对称性等。

三、密封套固定法

这种固定方式是指将弹簧固定在密封套内,可以采用推力垫圈等装置

来减少侧向振动。

它的优点是密封性好,缺点是成本较高。

四、活动支吊挂固定法

这种固定方式是指将弹簧通过活动支吊挂固定在设备上,可以任意的

悬挂和摆动,适用于振动控制和减小冲击力。

它的优点是可调性好,

缺点是安装难度大。

五、底座固定法

这种固定方式是指将弹簧底部固定在设备底座上,适用于对弹簧的位移和偏差限制不太严格的场合。

它的优点是方便易行,缺点是限制减震效果。

以上是几种常见的弹簧固定方式,读者可以根据自己的需要来选择合适的方式。

在使用弹簧时,务必要注意其固定方式,以确保其发挥最佳的作用。

弹簧制造及后处理

弹簧的表面处理弹簧的腐蚀按其反应的类型可分为化学腐蚀及电化学腐蚀。

它们都是弹簧表面金属原子的变化或电子得失变成离子状态的结果。

如果弹簧表面金属只单纯与周围介质发生化学反应,而弹簧引起腐蚀称化学腐蚀。

例如弹簧在特别干燥的大气中氧化生成氧化膜,以及弹簧在非电解质液体中与该液体或该液体中的杂质发生化学变化等,属于化学腐蚀。

如果弹簧与电解质溶液接触,由于微电池的作用而产生的腐蚀叫电化学腐蚀。

例如弹簧与酸性或盐类溶液接触,这类溶液都是电解质,由于弹簧表面的缺陷或杂质等原因而形成电位差不同的电极以致弹簧不断受到电解腐蚀;又例如弹簧处在潮湿大气中,由于大气中的水蒸气在弹簧表面上凝成水膜或水珠,加上大气中的腐蚀性气体(如工业废气中的二氧化硫和硫化氢或海洋大气中的盐雾等)溶解于水膜或水珠中形成电解质。

再加上弹簧金属的杂质或缺陷亦可形成电位差不同的电极,弹簧亦产生电解腐蚀。

这些都属电化学腐蚀。

弹簧受化学腐蚀是少量的、缓慢的,而受电化学腐蚀是主要的、普遍的。

但一般来讲化学腐蚀与电化学腐蚀是同时存在的。

弹簧在制造、存放、使用等过程中,经常会遭受周围介质的腐蚀。

由于弹簧在工作时是靠弹力发挥作用,弹簧被腐蚀后弹力会发生改变而丧失功能。

所以防止弹簧的腐蚀可以保证弹簧的工作稳定,并延长其使用寿命。

弹簧的防腐方法一般采用保护层,根据保护层的性质可分为:金属保护层、化学保护层、非金属保护层和暂时性保护层等,在此着重介绍前三种方法。

不锈钢弹簧和铜线弹簧本身就具有一定防腐能力,所以一般不进行防腐处理。

1、弹簧的金属保护层金属保护层种类很多,就弹簧而言,一般是用电镀金方法以获得金属保护层。

电镀保护层不但可以保护不受腐蚀,同时能改善弹簧的外观。

有些电镀金属还能改善弹簧的工作性能,例如提高表面硬度,增加抗磨损力,提高热稳定性,防止射线腐蚀等。

但如果单纯为了弹簧的腐蚀,一般应选用电镀锌层与电镀镉层。

锌在干燥的空气中较安定,几乎不发生变化,不易变色。

弹簧的各种固定方法

弹簧的各种固定方法

弹簧是一种常见的机械零件,其应用范围广泛,包括汽车、机械设备、电子产品等各个领域。

弹簧的固定方法直接影响到其使用效果和寿命,以下介绍了常见的弹簧固定方法。

一、直接固定法

直接固定法是将弹簧直接固定在零件上,最常见的方法是使用螺钉将弹簧螺纹固定在设备上。

此外,弹簧还可以用焊接、胶水等方式固定在零件上。

直接固定法适用于弹簧有较高固定位置要求的场合,固定牢固,但需要注意不要过紧。

二、垫块固定法

垫块固定法是用一个双头螺钉通过垫块固定弹簧在设备上,此法可以避免弹簧和零件直接接触划伤,同时也可以调整固定位置。

垫块可以使用塑料、金属等材料,并应选用与弹簧相匹配的尺寸和强度。

三、卡环固定法

卡环固定法适用于直径较大的弹簧固定,利用一些特定卡环将弹簧卡在设备上。

此法固定可靠,操作简便,但需要选择合适尺寸的卡环,并且卡环应与零件表面保持良好接触。

四、挡圈固定法

挡圈固定法类似于卡环固定法,不同的是挡圈通常作用在压缩弹簧的两端,将弹簧固定在设备两端。

挡圈可以用硅胶、钢材制成,其中硅胶质地柔软,常用于防震和降噪领域。

五、螺母和垫圈固定法

螺母和垫圈固定法是将弹簧的末端加工成螺纹,利用螺母加垫圈的方式将弹簧固定在设备上。

这种固定方式使用广泛,固定效果好,但其缺点是拆卸时需要消耗一定的时间和力气。

综上所述,弹簧的固定方法多种多样,应根据实际需要选用合适的方法,注意固定的稳固性、耐磨性和对零件的影响。

弹簧的平衡位置

弹簧的平衡位置介绍弹簧是一种常见的弹性体,用于储存和释放力量。

在弹簧中,存在一个平衡位置,它是弹簧受力平衡的状态。

弹簧的平衡位置对于弹簧的功能和应用非常重要。

本文将全面、详细、完整且深入地探讨弹簧的平衡位置。

弹簧的结构与原理弹簧通常由金属制成,具有螺旋形状。

它有两端,分别称为弹簧的上端和下端。

弹簧的平衡位置通常是处于弹簧的自然长度状态,即没有外力作用下的状态。

弹簧的力学特性弹簧是弹性体,具有很高的弹性和回复力。

当外力作用于弹簧上时,弹簧会发生形变,但在外力消失后,弹簧会恢复到平衡位置。

这是因为弹簧中的分子之间存在一定的作用力,使得弹簧能够保持自身形状和弹性。

弹簧的平衡位置弹簧的平衡位置是指在没有外力作用下,弹簧处于自然长度状态的位置。

在平衡位置,弹簧两端不存在拉伸或压缩力,即弹簧上各点的受力相等,力的合力为零。

平衡位置的确定对于弹簧的设计和使用非常重要。

弹簧的平衡位置与应用弹簧的平衡位置在不同应用中起到关键作用。

以下是一些常见应用示例:1. 弹簧秤弹簧秤是利用弹簧的弹性特性来测量物体质量的仪器。

当物体放在弹簧上时,弹簧会发生形变,而形变的程度与物体的质量成正比。

通过测量形变的大小,可以确定物体的质量。

在这种应用中,弹簧的平衡位置就是物体质量的参考点。

2. 汽车悬挂系统汽车悬挂系统中通常使用弹簧来减震和支撑车身。

当车辆行驶时,会受到地面的不平坦路面所施加的冲击力。

弹簧的弹性特性使得车辆能够更好地应对这些冲击力,保持相对平稳的行驶状态。

在设计悬挂系统时,需要确定弹簧的平衡位置,以提供适当的支撑和减震效果。

3. 弹簧储能装置弹簧储能装置是一种能够储存和释放能量的设备。

它通常由弹簧和相应的机械结构组成。

当外力施加到弹簧上时,弹簧会发生形变并储存能量。

而在需要释放能量时,弹簧会恢复到平衡位置,释放储存的能量。

在这种应用中,弹簧的平衡位置对于储能和释能的效果具有直接影响。

4. 弹簧刚度调节在某些场合下,需要调整弹簧的刚度来适应不同的需求。

弹簧平衡器工作原理

弹簧平衡器工作原理弹簧平衡器是一种常见的机械装置,用于平衡物体的重力,使其能够保持相对稳定的位置。

它的工作原理基于弹簧的弹性特性,通过调整弹簧的张力来实现平衡。

弹簧平衡器通常由两个主要部分组成:弹簧和支撑装置。

弹簧是平衡器的核心部件,它负责承担物体的重力并提供恢复力。

支撑装置用于固定弹簧,并使其能够随物体的运动而自由伸缩。

弹簧的工作原理是基于胡克定律:弹簧的伸长或压缩量与所施加的力成正比。

当物体受到外力作用而偏离平衡位置时,弹簧会被拉伸或压缩,产生相应的恢复力。

这个恢复力与物体受力的大小和方向相反,使物体趋向于恢复到平衡位置。

弹簧平衡器的工作原理可以用以下几个步骤来描述:1. 起始状态:当物体处于平衡位置时,弹簧处于自然状态,没有被拉伸或压缩。

此时,弹簧的张力为零,物体受到的重力与支撑装置对物体的支持力相等。

2. 偏离平衡位置:当物体受到外力作用而偏离平衡位置时,弹簧会被拉伸或压缩。

拉伸或压缩弹簧会产生一个恢复力,该恢复力与偏离平衡位置的距离成正比。

3. 平衡力的调节:为了使物体回到平衡位置,弹簧的张力需要进行调节。

通过增加或减小支撑装置对弹簧的约束程度,可以改变弹簧的张力大小。

当弹簧的张力与物体受到的外力相等时,物体将保持在新的平衡位置上。

4. 平衡稳定:一旦物体恢复到平衡位置,弹簧的张力将保持恒定,使物体能够保持相对稳定的状态。

如果物体再次受到外力作用而偏离平衡位置,弹簧将再次被拉伸或压缩,并产生新的恢复力,使物体回到新的平衡位置。

弹簧平衡器的工作原理可以应用于许多领域,如机械工程、建筑工程和航空航天工程等。

在机械工程中,弹簧平衡器常用于平衡机械装置中的重量,以减轻操作员的负担和提高工作效率。

在建筑工程中,弹簧平衡器可以用于平衡门窗的重量,使其能够轻松打开和关闭。

在航空航天工程中,弹簧平衡器可以用于平衡飞机的控制面,使其能够在不同飞行状态下保持稳定。

总结起来,弹簧平衡器的工作原理是基于弹簧的弹性特性,通过调整弹簧的张力来平衡物体的重力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 加温强压处理 Hot-[compressive] prestressing 在高于弹簧工作条件下进行的强压处理

5 强拉处理 [tension] prestressing 将拉伸弹簧拉伸至弹簧材料表面产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

2、热处理

裂纹

热理一般造成簧片裂纹缺

陷的几率较小,若产生裂纹,其原因为:热处理工艺不当、工装未调试妥当、操作人员失误等。热处理工艺不当是指簧片加热温度过高、保温时间过长,使得簧片组织中的奥氏体晶粒粗化,淬火后马氏体针粗大,导致簧片内应力与脆性增大,从而形成热处理裂纹。

8 加温强扭处理 Hot [torsion]prestressing 高于弹簧工作温度条件下进行的强扭处理。

弹簧钢簧片硬度异常的原因分析及解决措施

核心提示:1、脆性是簧片常见缺陷之一,可以分为热处理脆性和镀锌后氢脆2种。显微发现氢脆的断口有沿晶、韧窝、二次裂纹等,在断裂面上还可以观察到发纹和氢微孔。 1)热处理脆性 弹簧钢具有热敏感性和回火脆性倾向,而其回火温

什么叫“弹簧立定处理”

1 整定处理 Setting 弹簧“立定处理”。将热处理后的压缩弹簧压缩到工作极限载荷下的高度或压并高度(拉伸弹簧拉伸到工作极限载荷下的长度,扭转弹簧扭转到工作极限扭转角),一次或多次短暂压缩(拉伸、扭转)以达到稳定弹簧几何尺寸为主要目的的一种工艺方法。

解决措施:控制回火温度,及时进行回火、保温和冷却。

2)氢脆

热镀锌后容易导致簧片脆性增加,这是因为镀锌前,必须进行酸洗以去除氧化皮,会导致一部分氢渗入到镀层和基体金属中,削弱了晶界上金属晶体原子间的结合力并产生内应力,使簧片变脆,即“氢脆”。

解决措施:控制酸洗时间和温度,规范镀锌工艺流程,且镀锌后,在180℃温度下保温数小时再进行除氢工艺,这样就可以减少簧片的镀层和组织的脆性。

1、脆性是簧片常见缺陷之一,可以分为热处理脆性和镀锌后氢脆2种。显微发现氢脆的断口有沿晶、韧窝、二次裂纹等,在断裂面上还可以观察到发纹和氢微孔。

1)热处理脆性

弹簧钢具有热敏感性和回火脆性倾向,而其回火温度常正好处于第一类回火脆性和第二类回火脆性结合处,如果不能及时回火、保温和冷却,就会使簧片产生脆性。

2 加温整定处理 Hot-setting 又称“加温立定处理”。在高于弹簧工作温度条件下的立定处理。

3 强压处理 [Compressive] pre stressing 将压缩弹簧压缩至弹簧材料表层产生有益的与工作应力反向的残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。

6 加温强拉处理 Hot [tension] prestressing 在高于弹簧工作温度条件下进行的强拉处理

7 强扭处理 [torsion] prestressing 将扭转弹簧扭转至弹簧材料表层产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。

解决措施:采用网带炉处理簧片,控制加热温度为790℃,控制好保温时间,直接油淬,清洗后及时回火,则可有效地解决簧片产生的热处理裂纹缺陷。