来料检验流程图

来料检验作业流程图

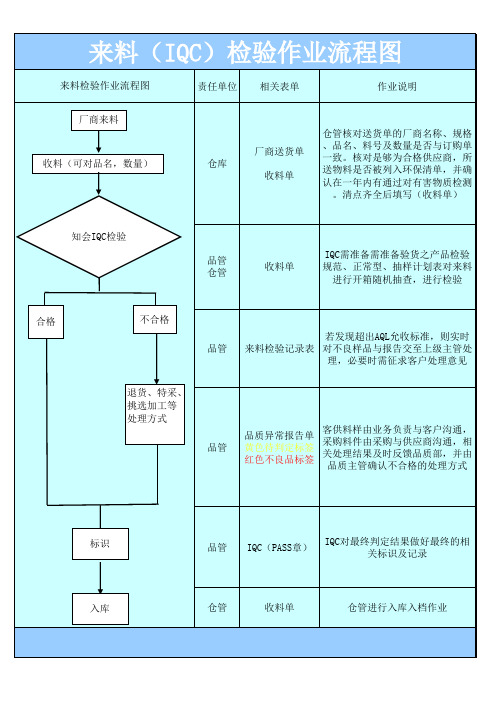

知会IQC检验

品管 仓管

收料单

IQC需准备需准备验货之产品检验 规范、正常型、抽样计划表对来料

进行开箱随机抽查,进行检验

合格

不合格

品管

若发现超出AQL允收标准,则实时 来料检验记录表 对不良样品与报告交至上级主管处

理,必要时需征求客户处理意见

退货、特采、 挑选加工等 处理红色不良品标签

客供料样由业务负责与客户沟通, 采购料件由采购与供应商沟通,相 关处理结果及时反馈品质部,并由 品质主管确认不合格的处理方式

标识 入库

品管

IQC(PASS章)

IQC对最终判定结果做好最终的相 关标识及记录

仓管

收料单

仓管进行入库入档作业

来料(IQC)检验作业流程图

来料检验作业流程图

责任单位 相关表单

作业说明

厂商来料 收料(可对品名,数量)

仓库

厂商送货单 收料单

仓管核对送货单的厂商名称、规格 、品名、料号及数量是否与订购单 一致。核对是够为合格供应商,所 送物料是否被列入环保清单,并确 认在一年内有通过对有害物质检测

。清点齐全后填写(收料单)

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

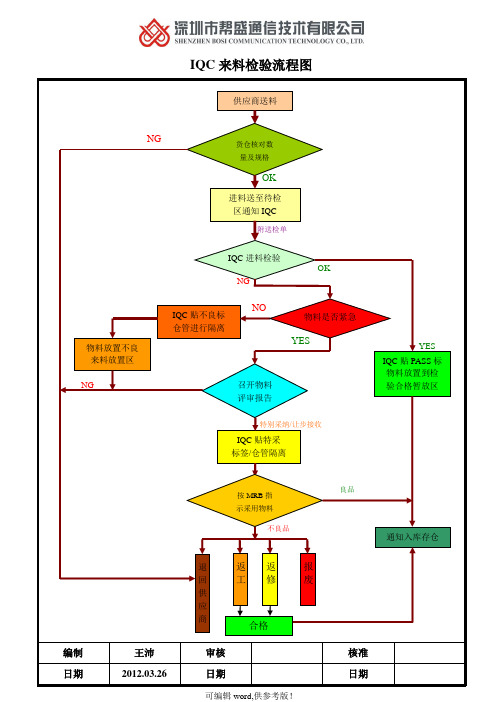

IQC检验流程图

IQC 来料检验流程图

NG

OK

附送检单 OK

NG

NO

YES

NG

特别采纳/让步接收

良品

不良品

编制 王沛 审核 核准 日期

2012.03.26

日期

日期

供应商送料

货仓核对数

量及规格

IQC 贴特采 标签/仓管隔离

通知入库存仓

IQC 贴PASS 标 物料放置到检 验合格暂放区

YES

物料放置不良

来料放置区 报废

IQC 贴不良标

仓管进行隔离

进料送至待检

区通知IQC

IQC 进料检验

物料是否紧急

召开物料 评审报告

按MRB 指

示采用物料

返工 退

回供应商

返修 合格

【此文档部分内容来源于网络,如有侵权请告知删除,本文档可自行编辑和修改内容,感谢您的支持!】。

来料检验流程图定稿版

HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

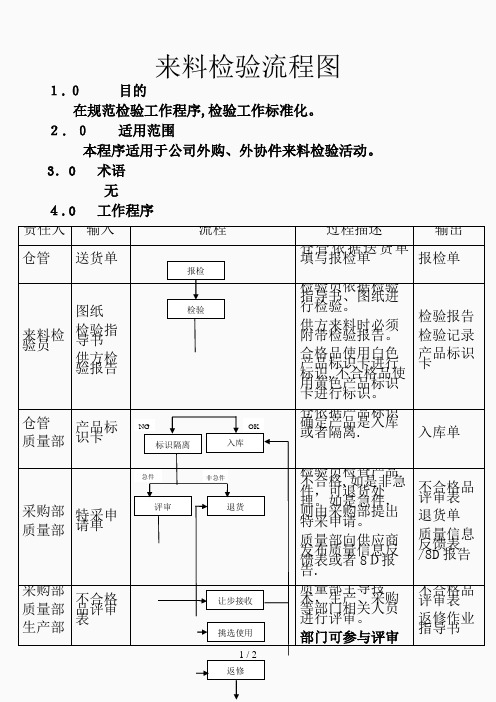

在规范检验工作程序,检验工作标准化。 2.0 适用范围

本程序适用于公司外购、外协件来料检验活动。 3.0 术语

无 4.0 工作程序

责任人

输入

流程

过程描述

输出

仓管

送货单

报检

仓管依据送货指导书

供方检验报 告

检验

检验员依据检验指导 书、图纸进行检验。

供方来料时必须附带检 验报告。

合格品使用白色产品标 识卡进行标识,不合格 品使用黄色产品标识卡 进行标识。

检验报告 检验记录 产品标识卡

仓管 质量部

产品标识卡 NG 标识隔离

OK 入库

采购部 质量部

急件 评审

特采申请单

质量部主导技术,生 产、采购等部门相关人 员进行评审。

部门可参与评审内容:

技术:外观、功能、尺 寸;

不合格品评审 表

品质:外观、功能、尺 寸;

返修作业指导 书

生产:过程装配尺寸;

部门评审权限:

技术:不可接收、让步 放行、返修使用;

质量部 仓管

报检单

生产:挑选、返修使 用、退货;

品质:不可接收、让步 放行、退货;

重新检验 OK NG

退货

可返修的产品,经过返 修后重新送检,检验合 格可入库,不合格则退 货供方。

入库单 退货单

非急 件 退货

采购部

质量部 生产部

不合格品评 审表

技术部

让步接收 挑选使用

返修

仓依据产品标识确定产 品是入库或者隔离。

入库单

检验员检查产品不合 格,如是非急件,可退 货处理。如是急件,则 由采购部提出特采申 请。

来料检验流程图 ppt课件

来料检验流程图

来料

供应商

仓库待检区

NG

IQC检验质量

检验合格报告 OK

仓管检验数量

来料合格区

仓管按实际数量接收

贴合格标识

OK

仓管按评审结果接收

品质、生产、采购评审

采购 退货

NG 料不良区

说明

• 1、上述检验流程仅为外观检验流程,需要 进行理化检测的原、辅来料须经集团实验 室检验合格方可使用;

• 2、检验不合格或未经检验的原材料须经制 造总监签批方可特采使用;

• 3、评审结果包括:挑选使用、让步接收

需要注意的问题

• 1、评审不合格处理: • 品检科出具《来料不合格检验报告》,并

附事实与依据(不合格照片),提供采购 科,品检科备案处理,作为供应商评分依 据;

• 2、采购科要求供应商提供纠正与改进措施

记录文件备案

• 原材料检验报告表 包括集成材、纤维板、胶合板、木皮、雕 花、玻璃、铝合金条、五金件、纸箱、胶 水、油漆;

IQC来料收货及检验流程图

檢驗方式 檢驗頻率

及工具

記錄

檢驗人員

貨倉部

QC 組長 主任 員工 倉管 主任

目視

每批

V V 2/S

目視

QC收單

報表記錄 結果

V

V 2/S

MIL-STD105E單次 正常抽樣

卷尺

菲林尺

厚度計 拉力計 條碼機 粘度儀

報表記錄 結果 V V 2/S

游標卡尺

810膠紙 功能測試抽

樣按相關WI

文件

備 注:具 體 檢 驗 項 目 及 標 准 參 考 WI-QA-001/053/082/101/086/091/111/002/035

超過1米8及超卡板現象。 4.送貨單的貨品編號、數量必須與來料保

持一致.

1.來料顏色與樣辦及色稿顏色保持一致 (且體偏差參照印刷檢驗指引),表面

無贓污,皺等。 2.來料結構需與PE或客供的樣辦相符(如

不符需查詢相關的MEI或ECN/DEN)。 3.來料的尺寸需與客供或PE提供的樣辦相

符(如不符需查詢相關的MEI或ECN/DEN). 4.來料的材質需與PE或客供、來料驗貨單

IQC 來 料 收 貨 及 檢 驗 流 程 圖

流

程

圖

供應商送貨

貨倉收貨

OK NG

貨倉檢查

OK

貨倉打單

QC收單

OK

資料准備

生產部返工

全 揀/ 返 工

QC檢驗 OK

NG U.A.I.

MRB處理

入倉

檢驗項目

要

求

貨倉檢驗

1.倉務員根據供應商送單核對PO

1.核對PO、數量

2.倉務員需據采購部提供的申購資料核對

2. 規格

来料检验控制流程图(精)

移至不良品存放区

决定不良处理方式(评审组

退货供方申请特采

要求供方反馈纠正预防

挑选GO

NG

进待检区入库特采处理

不合格标识

结案

GO NG

判定

GONG版次:A/1修订次日期作成审核批准

A/1

2009/7/10

徐纯莲

对应表单来料检验控制流程图

修订履历

修订摘要

自“决定不良处理方式”以下全部修改

送货单

来料检验报告

仓库

IQC制造部采购部生产技术部IQC不良通知单

IQC不良通知书供应商或加工商纠正预防措施要

求书

物料/产品评审单

材料接收

抽取样品检验/实验

品管判定技术判定

来料检验流程图(精选课件)

1 / 2来料检验流程图1.0 目的在规范检验工作程序,检验工作标准化。

2.0 适用范围本程序适用于公司外购、外协件来料检验活动。

3.0 术语 无4.0 工作程序责任人 输入 流程 过程描述 输出仓管 送货单 仓管依据送货单填写报检单报检单 来料检验员 图纸 检验指导书供方检验报告检验员依据检验指导书、图纸进行检验。

供方来料时必须附带检验报告。

合格品使用白色产品标识卡进行标识,不合格品使用黄色产品标识卡进行标识。

检验报告 检验记录 产品标识卡仓管 质量部 产品标识卡仓依据产品标识确定产品是入库或者隔离.入库单采购部 质量部 特采申请单检验员检查产品不合格,如是非急件,可退货处理。

如是急件,则由采购部提出特采申请。

质量部向供应商发布质量信息反馈表或者8D报告.不合格品评审表 退货单 质量信息反馈表/8D 报告 采购部质量部 生产部不合格品评审表质量部主导技术,生产、采购等部门相关人员进行评审。

部门可参与评审不合格品评审表 返修作业指导书报检检验标识隔离入库评审 退货OKNG让步接收返修非急件急件挑选使用2 / 2技术部内容:技术:外观、功能、尺寸;品质:外观、功能、尺寸;生产:过程装配尺寸;部门评审权限: 技术:不可接收、让步放行、返修使用;生产:挑选、返修使用、退货; 品质:不可接收、让步放行、退货;质量部仓管报检单可返修的产品,经过返修后重新送检,检验合格可入库,不合格则退货供方.入库单 退货单·····谢阅。

[感谢您的阅览以及下载,关注我,每天更新]重新检验退货NGOK。

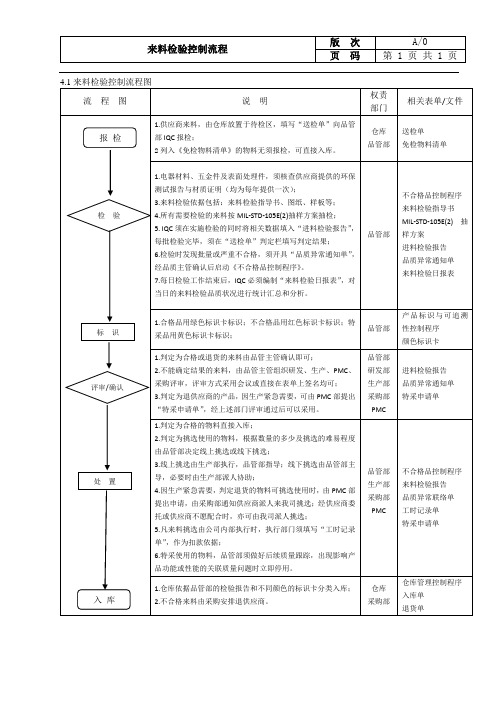

来料检验控制流程

1.合格品用绿色标识卡标识;不合格品用红色标识卡标识;特 标 识 采品用黄色标识卡标识; 1.判定为合格或退货的来料由品管主管确认即可; 2.不能确定结果的来料,由品管主管组织研发、生产、PMC、 评审/确认 采购评审,评审方式采用会议或直接在表单上签名均可; 3.判定为退供应商的产品,因生产紧急需要,可由 PMC 部提出 “特采申请单” ,经上述部门评审通过后可以采用。 1.判定为合格的物料直接入库; 2.判定为挑选使用的物料,根据数量的多少及挑选的难易程度 由品管部决定线上挑选或线下挑选; 3.线上挑选由生产部执行,品管部指导;线下挑选由品管部主 处 置 导,必要时由生产部派人协助; 4.因生产紧急需要,判定退货的物料可挑选使用时,由 PMC 部 提出申请,由采购部通知供应商派人来我司挑选;经供应商委 托或供应商不愿配合时,亦可由我司派人挑选; 5.凡来料挑选由公司内部执行时,执行部门须填写“工时记录 单” ,作为扣款依据; 6.特采使用的物料,品管部须做好后续质量跟踪,出现影响产 品功能或性能的关联质量问题时立即停用。 1.仓库依据品管部的检验报告和不同颜色的标识卡分类入 明

版 页

次 码

A/0 第 1 页 共 1 页

权责 部门

仓库 品管部

相关表单/文件

送检单 免检物料清单

1.供应商来料,由仓库放置于待检区,填写“送检单”向品管

报 检

部 IQC 报检; 2 列入《免检物料清单》的物料无须报检,可直接入库。 1.电器材料、五金件及表面处理件,须核查供应商提供的环保 测试报告与材质证明(均为每年提供一次) ; 3.来料检验依据包括:来料检验指导书、图纸、样板等;

不合格品控制程序 来料检验指导书 MIL-STD-105E(2) 抽 品管部 样方案 进料检验报告 品质异常通知单 来料检验日报表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品标识卡

NG

标识隔离

OK

入库

过程描述 仓管依据送货单填写报检单

输出 报检单

检验员依据检验指导书、图纸进行 检验。 供方来料时必须附带检验报告。 合格品使用白色产品标识卡进行 标识,不合格品使用黄色产品标识 卡进行标识。 仓依据产品标识确定产品是入库 或者隔离。

检验报告 检验记录 产品标识卡Biblioteka 入库单采购部 质量部

检,检验合格可入库,不合格则退

货供方。

入库单

退货单

文件编号

文件名称

来料检验流程图

标准章节号

版本/修改码

来料检验工作规范

A/O

2/2

质量部主导技术,生产、采购等部

门相关人员进行评审。

部门可参与评审内容:

技术:外观、功能、尺寸;

品质:外观、功能、尺寸; 生产:过程装配尺寸; 部门评审权限:

不合格品评审表 返修作业指导书

技术:不可接收、让步放行、返修

使用;

生产:挑选、返修使用、退货;

品质:不可接收、让步放行、退货;

可返修的产品,经过返修后重新送

特采申请单

急件

评审

采购部 质量部 生产部 技术部

不合格品评审 表

质量部 仓管

报检单

非急件

退货

让步接收 挑选使用

返修

重新检验 OK

NG

退货

1/2

检验员检查产品不合格,如是非急 件,可退货处理。如是急件,则由 采购部提出特采申请。 质量部向供应商发布质量信息反 馈表或者 8D 报告。

不合格品评审表 退货单 质量信息反馈表 /8D 报告

来料检验流程图

文件编号

文件名称 来料检验工作规范

1.0 目的 在规范检验工作程序,检验工作标准化。

2.0 适用范围 本程序适用于公司外购、外协件来料检验活动。

3.0 术语 无

4.0 工作程序

标准章节号

版本/修改码

A/O

责任人 仓管

输入 送货单

来料检验员

图纸 检验指导书 供方检验报告

流程

报检 检验

仓管 质量部