基于CATIACAD的飞机燃油系统管路设计仿真

试谈CAD和CATIA在飞机中的应用

试谈 C D和 C TA在飞机中的应用 A AI

李 雷

( 空军航空大学航空机械工程系 ,长春 102) 302

摘 要 : 随着计算机技 术的快速发展 ,C D和 C TA软件 广泛应用 于飞机设 计。设计人 员通过 C A AI AD和 C TA软 AI

件 完成 图纸设计 ,由计算机 自动生成设 计结果,可以快速 显示图形,缩短设计周期和提 高设计质量 。

精确安 全 、可 靠性满足 商业 、防御 和航 空航天 领域各 种应用

的需要 。在航 空航天业 的多个项 目中,C TA 被应用 于开发 AI 虚拟 的原 型机 ,其 中包括 B en oig飞机公 司 ( 国) 的 B en 美 oig

算机 完成 ; 由计算机 自动产 生 的设 计结果 ,可 以快速 作 出图 形 显示 出来 ,使 设计人员 及时对设 计作 出判 断和修 改 ;利 用

C TA是 法 国达 索公 司 的 C DC EC M 一 体 化 软件 , AI A / A /A

居世界 C /A /A ADC EC M领域的领导地位 ,广泛应 用于汽车、航

空航 天 、船舶 制造 、厂房设计 、电力 与电子 、消费 品和通 用 机械制造 [ 1 1 。

C TA 源于航空 航天工业 是业界无 可争辩 的领袖 。 以其 AI

Ab t a t s r c :Al n i h a i e eo me to o u e e h oo y o g w t t e r p d d v lp n fc mp tr tc n l g ,CAD a d CA I s f r d l p l d i ic at h n T A ot e wi ey a p i n ar rf wa e d sg .De in r n s r w n e i n b AD n AT A s f r c mp t ra tma ia l e e ae h e in r s l, t ein s e sf ih d a i g d sg y C g i a d C I o t e, o u e u o t l g n r ts te d sg e u t i wa c y c n q ik y d s ly r p is s o t n t e d s n c ce a d i r v h e in q a i . a u c l i a s ga h c , h re h e i y l n mp o e t e d sg u l y p g t

CATIA设计飞机模型的设计方法

CATIA设计飞机模型的设计方法在现代航空工业中,飞机模型的设计是一个复杂而精密的过程,需要借助先进的计算机辅助设计(CAD)软件来实现。

CATIA 作为一款功能强大的 CAD 软件,在飞机模型设计领域发挥着重要作用。

接下来,让我们一起深入了解使用 CATIA 设计飞机模型的方法。

首先,在开始设计之前,我们需要对飞机的整体概念和设计要求有清晰的理解。

这包括飞机的用途(是客运、货运还是军用)、飞行性能指标(如速度、航程、载重等)、尺寸限制以及空气动力学特性等。

有了这些基础信息,我们才能在 CATIA 中进行有针对性的设计。

在 CATIA 中创建飞机模型的第一步通常是构建基础框架。

这就好比为一座大楼打下坚实的地基。

我们可以使用 CATIA 的线框和曲面工具来勾勒出飞机的大致轮廓。

比如,先绘制飞机的机身中心线、机翼前缘和后缘的曲线等。

在绘制这些曲线时,要充分考虑到飞机的流线型设计,以减少空气阻力。

接下来是构建飞机的机身。

机身是飞机的主体结构,其形状和尺寸对飞机的性能和内部空间布局有着重要影响。

在 CATIA 中,可以通过旋转、拉伸、扫掠等操作将之前绘制的曲线转化为实体模型。

同时,要注意机身的表面质量,确保其光滑连续,以满足空气动力学的要求。

机翼的设计是飞机模型设计中的关键环节。

机翼的形状、面积和翼型直接影响着飞机的升力和飞行稳定性。

在 CATIA 中,可以使用参数化建模的方法来设计机翼。

根据预先设定的翼型参数,如翼展、弦长、后掠角等,生成机翼的曲面模型。

然后,通过加厚操作将曲面转化为实体,并对机翼的内部结构进行设计,如加强筋、翼梁等。

尾翼的设计同样不容忽视。

水平尾翼和垂直尾翼的大小、位置和形状会影响飞机的俯仰和偏航控制。

在 CATIA 中,可以参考相关的设计标准和经验数据,精确地设计尾翼的尺寸和形状,并与机身和机翼进行合理的连接。

飞机的发动机舱设计也是一个重要的部分。

需要考虑发动机的型号、尺寸和安装位置。

一个案例让你知道飞机燃油系统仿真的奥秘

⼀个案例让你知道飞机燃油系统仿真的奥秘案例分析:地⾯加油在模型上运⾏稳态仿真后,报告初始流量结果并显⽰如下。

边界条件如预期显⽰预设的值。

所得结果极为有趣:流量分流到左侧、中央和最右侧的油箱。

离加油端⼝最近的左侧油箱接收到的流量明显多于最右侧的油箱,如不加以控制,可能导致失衡,出现危险。

接下来考虑系统中的绝对压⼒结果。

从图中可明显看出流量为何失衡。

加油管路中的较⼤压降导致了流量差异,这是有问题的。

这些结果还显⽰加油⼝的背压为 33.56 pisa,可提供所需的加油量 500 gpm。

了解这⼀情况对之后的分析来说⾮常重要。

要了解系统中的主要压⼒损失,应检查压差结果。

这些都表明,应对加油⼝和滤⽹组件进⾏极为严格的限制。

另外,左⼿侧的加油管路输送的燃油量是右⼿侧的两倍以上,这就导致左侧和中央油箱之间的压⼒损失更多。

最后,到每个油箱进⼝处的燃油滤清器都存在较⼤的压⼒损失,但由于流量失衡,该损失的值从左侧变到右侧。

既然已获取了初始稳态结果,并⾼亮显⽰了单⾯加油时存在潜在的流量失衡问题,那么可以再次使⽤Flowmaster 执⾏“假设分析”情境来确定可能的解决⽅案。

从最后⼀次的分析可以看出,左侧油箱的加油速度远远快于其他两个油箱。

这很好理解,因为从加油嘴到左侧油箱的管路远远短于其他两个油箱,因此压降更⼩。

所以增加到左侧油箱的流量限制是合乎逻辑的,问题是要增加多少。

可以采⽤多种⽅法增加流量限制,其中包括在管路中增加定流孔或⽂⽒管、调整管路尺⼨或主动控制进⼝阀位置。

由于系统尚处在设计阶段,所以可随着设计的进展,先找到正确的损耗系数,然后确定达到该压降的正确⽅法,从⽽确定限制⼤⼩。

因此,在离散损失元器件中⽤于滤清器建模的压差⽆量纲表述作为流量函数的损耗系数将进⾏调整,以了解对系统的影响。

就是这个油箱⼊⼝前的绿⾊矩形。

在初始分析中,该元器件中的损耗系数设为 10。

现在将增加到 50。

将元器件损耗系数从 10 增加到 50 后,下图显⽰的压差结果显著上升,但已成⽐例地趋于接近,因进⼊模型的体积流量边界条件固定,这样就可能提供所需的更平衡的流量。

飞行模拟器燃油系统建模与仿真

飞行模拟器燃油系统建模与仿真随着航空技术的飞速发展,飞行模拟器在飞行员培训、航空器设计及测试等领域的应用越来越广泛。

飞行模拟器的燃油系统是模拟器的重要组成部分,它的性能和精度直接影响到模拟器的整体表现。

因此,对飞行模拟器燃油系统进行建模与仿真研究具有重要意义。

飞行模拟器是一种通过计算机技术模拟飞行器在空中飞行的装置。

它通常由多个子系统组成,包括燃油系统、液压系统、电气系统等。

其中,燃油系统是飞行模拟器的核心部分之一,它为模拟器提供动力,并受到多种因素的影响,如燃油压力、喷油规律、废气排放等。

在飞行模拟器燃油系统中,燃油压力是影响模拟器性能的重要因素之一。

燃油压力的大小决定了燃油的喷射速度和模拟器的动力输出。

一般来说,燃油压力越高,喷射速度越快,模拟器的动力输出也越大。

但过高的燃油压力可能导致燃油喷射不稳定,影响模拟器的精度。

因此,对燃油压力进行合理控制是提高模拟器性能的关键。

喷油规律是飞行模拟器燃油系统的另一个重要因素。

喷油规律是指在燃油喷射过程中,燃油量的控制规律。

合理的喷油规律能够使模拟器在各种飞行状态下都能获得最佳的动力输出。

喷油规律的设计需要考虑多种因素,如飞行器的重量、速度、高度等。

废气排放是飞行模拟器燃油系统的另一个重要方面。

在模拟器运行过程中,会产生大量的废气,这些废气的排放直接影响到模拟器内部的环境和工作人员的健康。

因此,需要对废气排放进行合理控制,以保证模拟器的正常运行和工作人员的健康。

通过对飞行模拟器燃油系统的深入了解,我们可以利用计算机仿真技术对燃油系统进行建模。

通过建立模型,可以模拟不同飞行状态下燃油系统的表现,并对喷油规律、燃油压力等进行优化设计。

这种建模与仿真技术不仅可以提高模拟器的精度和稳定性,还可以为实际飞行器的设计和优化提供有力支持。

通过对仿真结果的分析,我们可以对飞行模拟器燃油系统的性能进行全面评估。

例如,我们可以比较不同喷油规律和燃油压力下的动力输出、废气排放等指标,以找出最优的设计方案。

模拟飞行器燃油系统的仿真模型及其方法与相关技术

本技术公开了一种模拟飞行器燃油系统的仿真模型,包括:燃油控制子系统、仿真计算子系统和状态监测告警子系统;燃油控制子系统与仿真计算子系统相连,仿真计算子系统与状态监测告警子系统相连;燃油控制子系统用于控制燃油泵的启动和停止及阀门的打开和关闭;仿真计算子系统包括燃油油压计算模块、燃油油温计算模块、燃油油量计算模块和燃油指示模块;状态监测告警子系统分别与燃油油压计算模块、燃油油温计算模块、燃油油量计算模块和燃油指示模块相连。

本技术详细给出了燃油系统仿真模型的结构,为飞机燃油系统仿真、计算提供了一种通用、准确、快捷的方法,为模拟飞行器燃油系统的进一步开发和完善奠定了基础。

权利要求书1.一种模拟飞行器燃油系统的仿真模型,其特征在于,包括:燃油控制子系统、仿真计算子系统和状态监测告警子系统;所述燃油控制子系统与所述仿真计算子系统相连,所述仿真计算子系统与所述状态监测告警子系统相连;所述燃油控制子系统用于控制燃油泵的启动和停止及阀门的打开和关闭;所述仿真计算子系统包括燃油油压计算模块、燃油油温计算模块、燃油油量计算模块和燃油指示模块;所述燃油油压计算模块与所述燃油控制子系统相连,用于计算燃油泵的出口压力和各个油箱的近似压力值;所述燃油油温计算模块与所述燃油控制子系统相连,用于实时计算油箱内燃油温度;所述燃油油量计算模块分别与所述燃油油压计算模块和所属燃油油温计算模块相连,用于实时计算油箱内燃油的剩余油量;所述燃油指示模块与所述燃油油量计算模块相连,用于实时显示油量递减的状况;所述状态监测告警子系统分别与所述燃油油压计算模块、所述燃油油温计算模块、所述燃油油量计算模块和所述燃油指示模块相连,用于对燃油系统及其附件的工作情况进行监测,当系统出现故障时,给出告警信息。

2.根据权利要求1所述的一种模拟飞行器燃油系统的仿真模型,其特征在于,所述燃油控制子系统包括加油控制模块和供输油控制模块;所述加油控制模块,用于控制加油阀和通气阀的打开和关闭,按照预先选定的加油量控制加油过程自动进行;所述供输油控制模块,用于按照预先确定的输油顺序控制燃油箱内的燃油向发动机输送。

CATIA模拟仿真入门指南

CATIA模拟仿真入门指南CATIA(Computer Aided Three-dimensional Interactive Application)是一种用于机械设计与制造的三维CAD/CAM/CAE软件。

其中的仿真模块提供了强大的仿真能力,能够帮助工程师在设计阶段进行虚拟验证,从而减少实际制造和测试的成本。

本指南将介绍CATIA模拟仿真的基本原理、常用功能以及使用技巧,旨在帮助初学者快速入门。

一、CATIA模拟仿真概述CATIA模拟仿真是一种基于计算机技术的工程仿真方法,通过使用CAD模型建立虚拟的工程设计环境,对产品进行力学、流体、热传导等物理特性的仿真分析,从而评估并优化设计方案。

它能够模拟真实环境下的物理行为,包括材料的变形、应力的分布、流体的流动等。

CATIA模拟仿真可以应用于各个领域,如汽车、航空航天、能源等。

在设计阶段,它可以评估产品的性能和可靠性,降低产品开发周期,提高设计质量。

在制造和测试阶段,它可以指导加工过程和测试方法,并为产品提供故障诊断和改进的依据。

二、CATIA模拟仿真的基本原理CATIA模拟仿真基于有限元方法(Finite Element Method,FEM)。

在进行仿真分析之前,首先需要进行几何建模,即使用CATIA的建模功能创建产品的三维几何模型。

然后将几何模型导入到仿真模块中,设定材料特性、边界条件和加载条件。

在进行仿真分析时,CATIA会将三维模型分割成无数个小单元,即有限元,并对每个有限元进行力学计算。

通过求解大量的微分方程,得到各个有限元的应力、变形等物理量。

最后,CATIA会将仿真结果以图形和数值的形式呈现出来,帮助工程师分析产品的性能和行为。

三、CATIA模拟仿真的常用功能CATIA模拟仿真提供了多种功能,用于不同类型的仿真分析。

以下是常用的几种功能:1. 结构力学分析:用于评估产品受力情况下的应力、变形等物理量。

可以进行静力学分析、动力学分析、疲劳分析等。

基于CADCAE软件二次开发的飞机液压管路设计仿真

基于CAD/CAE软件二次开发的飞机 液压管路设计仿真李振水1吴永康2盛英2Design and simulation of aircraft hydraulic tube structure based on CAD-CAE integrationLI Zhen-shuiWU Yong-kangSHENG Ying1中航第一飞机设计研究院,陕西西安710089;2.西安电子科技大学机电工程学院,陕西西安710071 摘要:研究并改善流固耦合状态下液压管路的动力响应,是实现飞机液压系统长寿命、高可靠性的重要途径。

基于VB6.0,利用CATIA和ANSYS软件,开发了飞机液压管路动应力分析仿真软件,解决了自动读取管路CAD模型数据,参数化建立CAE模型以及实现自动化分析等关键技术。

最后通过对流固耦合状态下某液压管路的瞬态响应分析,显示了软件的工作流程。

液压管路;CAD/CAE集成二次开发;流固耦合;有限元分析TH137B1000-4858(2011 ) 10-0001-032011-04-25作者简介:李振水(1961-),男,北京人,研究员,本科,从事飞机液压系统设计和研究工作。

问题的流@@[1]胡挺,吴立军.CATIA二次开发技术基础[M].北京:电 子工业出版社,2006.@@[2]谢岳峰,余雄庆.基于CATIA二次开发的飞机外形参数 化设计[J].计算机工程与设计,2008,29( 14):3792 - 3794.@@[3]卞刚,钟易成,刘德刚.基于CATIA/CAA的飞机燃油系统 管路设计仿真[J].计算机辅助工程,2009,18(3):37-41.@@[4]陈明,邓矢斧,朱睿,周来水.基于CATIA平台的CAD/ CAE集成[J].计算机辅助设计与图形学学报,2006.18 (7):1078 - 1082.[5]龚曙光,谢桂兰,黄云清.ANSYS参数化编程与命令手册 [M].北京:机械工业出版社,2009.。

航空发动机燃油系统数值模型仿真与验证

量 活 门有 效 面积 , A = 0 . 0 0 0 4 1 5 4 7 5 m ; K c 为 计量 活 门流 量 压 力 系 数 , = 4 . 6 9 9 x 1 0 ; 为液 压 无 阻 尼

6 5 4 3 2 l O

4 3

L

臣—

—_ _ [ — 卜

、

!

F i g . 2 F u e l s y s t e m t r a n s f e r mo d e l

}

图 4 试 验 系 统 连 接 示 意 图

Fi g . 4 Te s t s ys t e m c o nn e c t i o n d i a g r a m

m: 为 稳态液 动力 系数 。

当应 急 电磁 阀、 放油 电磁 阀 同时工作 时 , 无 论 电液伺

服 阀控 制 电信 号 大小 , 都 能使计 量 活 门 和分 布器 活 门关 闭 , 迅 速切 断供 油 。

4 燃 油 系 统 仿 真 与 验证

4 . 1 燃油 系统 仿真

燃油 系统仿 真模 型建 立在 上述 各主要 元 器件数

图 1航 空 发 动 机 燃 油 系 统仿 真模 型

Fi g . 1 Fu e l s y s t e m s i mul a t i o n mo d e l

第2 期

徐

健等 : 航空发动机燃 油 系【 统 数 值 模 型 仿 真 与 验 证 研 究 — I I / 1 b_ 一 / o

固有 频 率 , ∞ = 5 0 0 4 r a d / s ; 为液 压 阻 尼 比 , =

采用CATIA的飞机燃油质量特性计算方法

摘要 : 针对飞机燃油质量特性计算中将油箱模型离 散化为有 限规则单元体后进行叠加的计算方 法存在 的通用性差及精度低 的问题 , 采用 C A T I A二次开发方法计算燃油质量特性。首先在机翼装配模型基础上 , 利用补面以及布尔操作对 油箱进行预 处理 , 获取油箱 空腔 三维模型 ; 然后根据油量测量传感器信息 、 飞机姿态及 飞行三轴加速度 信息确定油面位 置 , 用所确定 的 油面切割油箱空腔 模型 , 构 建出燃油体 ; 最后 , 开发 了质量特性计算软 件 , 实现对 C A T I A的调用 , 并 以某 飞机真 实油箱为对 象进行仿真验证 , 结果表 明, 质量特性计算误差满足实际工程要求。 关键词 : 飞机燃油质量 特性 ; 二次开发 ; 燃油体 ; 油箱预处理 ; 油面位置

2. Co l l e g e o f No n c o mm i s s i o ne d Of ic f e r ,The S e c o n d Ar ti l l e r y Eng i n e e r i ng Un i v e r s i t y,

Q i n z h o u S h a n d o n g 2 6 2 5 0 0, C h i n a )

wi n g a s s e mb l y mo de l ,f u e l t a n k i s p r e t r e a t e d b y r e p a i in r g S Ul k a c e s a n d e x e c ut i n g b o o l o p e r a t i o n t o o bt a i n f u e l t a n k

某型飞机燃油系统数值建模方法与仿真分析

第2 7卷 第 5期

20 0 7年 1 0月

飞

AI RCR AFT DES GN I

V012 . 7 No. 5

Oc t

2 o 07

ቤተ መጻሕፍቲ ባይዱ

文章编号 :17 — 5 9 2 0 )5 06 - 7 6 3 4 9 (0 7 0 - 0 5 0

①发动机空 中停车多数发生在 高空 ( > 8 0 H 1 0 0

m 低速 飞行 时。在这种 飞行条 件下 ,雷诺 数很 )

小 ,压气 机 特性 图 的喘 振 边 界 线 向 右下 方 移 动 ,

失事事故在文献 [ ] 3 中屡见不鲜。文献[ ] 1 一[ ] 4

中提供数据针对某型飞机表明 自 16 94年 0 6月到

某 型 飞机 燃 油 系统 数 值 建模 方 法 与仿 真 分 析

冯震宙 ,高行 山,刘永寿 ,岳珠峰

( 西北 工业大学 工程力学系 , 陕西 西安 7 07 ) 10 2 摘 要 :基 于 Fo m s r lw at 2软件建立 了某型飞机燃油系统 的整 体仿真模型 ,并进行 了瞬态和稳态分析 。在 瞬态 e

( e a met f n i eigMeh n s otw s r oy cncl nvr t, D pr n gn r c a i ,N r et nP l eh i i sy t oE e n c h e t a U ei

X n 10 2 hn ) i 7 0 7 ,C ia a

r e y tm. u ls s e

Ke r y wo ds: a r l e f e s se ; smua in; fo i a u l y tm p n i lt o l wma t r se 2; ta se t t t n l ss se d s t r n in s e a ay i ; ta y t e a a n l ss a ay i

航空发动机燃油系统的仿真与优化设计

航空发动机燃油系统的仿真与优化设计随着航空业的不断发展和技术进步,航空发动机的燃油系统也变得越来越复杂,其性能与可靠性对整个飞机的安全和经济性都有着重要的影响。

在航空发动机设计中,燃油系统是其中一个关键的系统,其设计优化也是非常重要的。

因此,采用仿真技术对燃油系统进行优化设计,已经成为了一种主流的方法。

一、航空发动机燃油系统的组成航空发动机燃油系统主要由燃油供应系统、燃油喷射系统、燃油燃烧系统和燃油管理系统等组成。

其中,燃油供应系统主要负责将燃油从油箱输送到燃油喷射系统中,而燃油喷射系统则负责将燃油喷射进入燃烧室中,燃烧后产生动力。

燃油管理系统则是对燃油进行管理控制的系统,包括燃油油量、供应等参数的控制。

二、航空发动机燃油系统仿真的重要性在航空发动机的设计过程中,针对燃油系统的优化设计是非常关键的。

通过使用仿真软件对燃油系统进行仿真与模拟,可以有效的优化燃油系统的设计,提高燃油系统的性能和可靠性。

首先,通过仿真分析可以得出燃油系统的参数,例如:燃油流量、燃油压力、燃油温度等参数。

这些参数对于设计燃油系统来说非常重要,通过优化这些参数可以提高燃油系统的效率和可靠性,同时减少能源浪费和对环境的影响。

其次,通过仿真软件可以对燃油喷射系统进行优化设计。

例如:采用不同的喷油器材质和结构、喷雾角度的改变等来改善燃油的喷射效果,不仅可以提高燃油的利用率,减少排放和噪音,还可以提高燃烧效率,减少燃油消耗和降低运行成本。

另外,通过仿真可以对燃油系统中的任何一个组件进行维护和升级。

例如:可以检查燃油油泵、燃油高压泵、燃油喷油嘴等配件的有效性和安全性,对其进行修理或升级,以确保发动机长期稳定、安全的运行和最佳性能。

三、航空发动机燃油系统仿真的优势与传统的试验方法相比,采用仿真技术来优化燃油系统设计有着许多优势,包括:1. 时间和成本的节约在航空发动机设计中,通过实验检测来测试不同的燃油系统设计可能需要花费巨额资金和数月时间。

机场油库操作管理仿真系统开发

Internrts

· 19 ·

机场油库操作管理仿真系统开发

佟海燕曰丁清苗曰李兆麟曰蹇歆瑜

(中国民航大学机场学院油气储运工程,天津 300300)

摘要院机场油库及机场供油的主要对象是易燃、易爆且质量要求更高的成品油—— —航空煤油。其生产系统工艺流程复杂,误操作 的后果严重,是高危作业场所。实际生产基地远离城市且严禁无资质人员操作,搭建实物实验设备耗资巨大存在安全风险且场地有 限,这直接影响学生动手能力的培养,缺乏创新意识。鉴于此,开发了一套民航机场供油仿真系统。本仿真系统综合国内多家机场的现 场生产数据,并参照国标文献,使用可视化技术(Visualization)、交互技术(Interaction)和优化技术(Optimization)设计而成,基于 C 语 言、Action Script 和蚁群算法进行开发。本系统由两部分组成:民航机场供油简介系统和机场供油实时仿真系统。本仿真系统通过控制 供油系统中泵与阀等管件的启闭,可模拟整套机场供油系统中油库的收油、管线的供油、机场的加油等工艺流程,同时实时显示油罐 内液位与管道压力、流量等参数变化,使操作者能及时观察了解每一种安全工况和事故工况下理论知识的完美呈现。

空中加油系统的设计与仿真分析

空中加油系统的设计与仿真分析简介空中加油系统是飞机和无人机等航空器进行长时间飞行的必备设备之一,它可以为航空器提供燃油,并延长其在空中的续航能力。

本文将探讨空中加油系统的设计和仿真分析。

设计原理空中加油系统的设计主要涉及两个方面:加油设备和加油操作。

加油设备通常包括油管、油口、油泵等组件,用于将燃油从加油机传输到被加油航空器。

加油操作则由飞行员或操作员负责,他们需要控制加油机的飞行路径和速度,以便与被加油航空器对接。

仿真分析为了验证空中加油系统的设计是否满足实际需求,我们可以使用仿真软件进行分析。

首先,我们需要建立一个包含加油机和被加油航空器的模型。

模型的设计需要考虑到实际飞行中的各种因素,如空气动力学、气流等。

然后,我们可以设置仿真参数,如加油机的飞行速度、被加油航空器的速度和高度等,来模拟实际飞行过程。

仿真分析可以帮助我们评估空中加油系统的性能和可靠性。

例如,我们可以观察加油设备在高速飞行时的振动情况,以确定其结构是否牢固。

我们也可以评估加油操作员在不同条件下的操作技能,以确保他们能够准确地对接加油机和被加油航空器。

此外,仿真分析还可以帮助我们优化空中加油系统的设计。

通过分析不同参数对系统性能的影响,我们可以确定最佳设计方案。

例如,我们可以改变加油机的飞行速度和高度,来寻找最佳的加油效果。

同样地,我们也可以优化加油设备的结构和材料,以提高系统的可靠性和性能。

实际案例仿真分析的结果可以与实际案例进行对比,以验证其准确性和可靠性。

例如,我们可以将仿真模型的输出数据与实际飞行中的数据进行比较,以判断仿真模型的准确性。

如果二者相符,那么我们可以相信仿真模型能够准确地预测空中加油系统的性能。

此外,我们还可以将仿真模型应用于教育和培训领域。

通过模拟实际飞行过程,学生和操作员可以了解空中加油系统的原理和操作技巧。

他们可以在不同的模拟场景中进行训练,以提高其操作能力和应对突发情况的能力。

结论空中加油系统的设计和仿真分析是提高飞机和无人机续航能力的关键步骤。

CATIA设计飞机模型的设计方法

CATIA设计飞机模型的设计方法首先,让我们来了解一下 CATIA 软件。

CATIA 拥有丰富的工具和功能模块,能够满足飞机设计中从概念设计到详细设计的各个阶段需求。

它支持三维建模、曲面设计、装配设计、结构分析等多种任务,为设计师提供了一个全面的设计平台。

在开始设计飞机模型之前,我们需要明确设计要求和目标。

这包括飞机的用途(如客运、货运、军用等)、飞行性能指标(如速度、航程、载重等)、尺寸限制以及其他特殊要求。

有了清晰的设计目标,我们就能有的放矢地开展后续设计工作。

接下来是概念设计阶段。

在这个阶段,我们主要运用 CATIA 的草图绘制和三维建模工具,快速创建飞机的大致外形和布局。

设计师可以通过手绘草图或者参考现有的飞机造型,在 CATIA 中勾勒出飞机的轮廓。

然后,使用拉伸、旋转、扫掠等操作将草图转化为三维实体模型。

此时的模型并不需要非常精确,重点是确定飞机的整体比例和基本形状。

概念设计完成后,进入初步设计阶段。

这一阶段需要更加详细地考虑飞机的结构和部件。

利用 CATIA 的曲面设计功能,对飞机的机身、机翼、尾翼等部件进行精细化建模。

通过创建复杂的曲面,能够更好地模拟飞机的气动外形,提高飞行性能。

同时,还需要考虑飞机内部的结构布置,如机舱布局、燃油系统、电子设备等。

在设计飞机的结构时,CATIA 的装配设计功能发挥了重要作用。

我们可以将各个零部件组装在一起,检查它们之间的配合和干涉情况。

如果发现问题,可以及时进行调整和优化,避免在实际制造过程中出现错误。

除了外形和结构设计,飞机的材料选择也非常关键。

CATIA 提供了材料库,设计师可以根据需要选择合适的材料,并对其性能进行评估。

例如,选择高强度、轻量化的材料来减轻飞机重量,提高燃油效率。

在设计过程中,还需要进行各种分析和仿真。

CATIA 集成了有限元分析(FEA)工具,可以对飞机结构的强度、刚度进行分析,确保其能够承受飞行中的各种载荷。

此外,还可以进行空气动力学分析,优化飞机的气动性能。

CATIA设计飞机模型的设计方法

CATIA设计飞机模型的设计方法在现代航空工业中,飞机模型的设计是一个复杂而又精密的过程。

CATIA 作为一款功能强大的计算机辅助设计(CAD)软件,为飞机模型的设计提供了高效、精确的解决方案。

接下来,让我们一起深入了解使用 CATIA 设计飞机模型的设计方法。

首先,在开始设计之前,我们需要对飞机的整体概念和设计要求有清晰的理解。

这包括飞机的用途(是民用客机、货运飞机还是军用战斗机等)、性能指标(如飞行速度、航程、载重等)、尺寸限制以及美学要求等。

这些因素将为后续的设计工作提供明确的方向。

在 CATIA 中,我们通常从创建基本的几何形状开始。

比如说,通过绘制线条、曲线来勾勒出飞机的大致轮廓。

这时候,就需要充分考虑飞机的空气动力学特性。

飞机的外形设计对于飞行性能有着至关重要的影响。

因此,在绘制轮廓时,要遵循空气动力学的原理,使飞机能够在飞行中减少阻力,提高升力。

接下来是构建飞机的机身结构。

利用 CATIA 的实体建模功能,我们可以逐步创建出机身的各个部分,如机头、机身中段、机尾等。

在这个过程中,要注意各部分之间的连接和过渡,保证结构的完整性和稳定性。

机翼的设计是飞机模型设计中的关键环节。

机翼的形状、面积和角度等参数都会直接影响飞机的升力和操控性能。

使用 CATIA 的曲面建模工具,我们可以精心塑造出符合设计要求的机翼形状。

同时,还可以通过模拟分析功能,对机翼的性能进行评估和优化。

发动机的安装位置和设计也是需要重点考虑的。

发动机的推力方向、重量分布等因素都会对飞机的平衡和飞行性能产生影响。

在CATIA 中,可以准确地定位发动机的位置,并设计与之相匹配的安装结构。

飞机的内部结构设计同样不容忽视。

包括座舱布局、设备安装、行李舱和燃油舱的设置等。

这需要综合考虑人机工程学、功能性和安全性等多方面的要求。

在完成初步的模型设计后,就需要进行详细的参数化设计。

通过定义各种尺寸参数、约束条件和关系式,使得模型能够根据设计要求进行灵活的修改和调整。

CATIA设计飞机模型的设计方法

CATIA设计飞机模型的设计方法在现代航空工业中,飞机模型的设计是一个极其复杂且关键的环节。

CATIA 作为一款功能强大的计算机辅助设计(CAD)软件,为飞机模型的设计提供了高效、精确和创新的解决方案。

下面,我们将详细探讨使用 CATIA 设计飞机模型的设计方法。

首先,在开始设计之前,需要对飞机的整体概念和设计要求有清晰的理解。

这包括飞机的用途(是民用客机、货运飞机还是军用飞机等)、性能指标(如飞行速度、航程、载客量等)、尺寸限制以及空气动力学特性等方面的要求。

这些信息将为后续的设计工作提供明确的方向和约束条件。

接下来,进入 CATIA 软件的建模环境。

一般来说,我们会从飞机的机身开始设计。

机身的形状对于飞机的空气动力学性能和内部空间布局都有着重要的影响。

在 CATIA 中,可以使用曲线和曲面工具来勾勒出机身的大致轮廓。

通过绘制各种曲线,如直线、圆弧、样条曲线等,并运用曲面生成命令,如拉伸、旋转、扫掠等,逐渐构建出机身的三维形状。

机翼是飞机的重要组成部分,其设计直接关系到飞机的飞行性能。

在 CATIA 中设计机翼时,需要考虑机翼的翼型、展弦比、后掠角等参数。

可以利用 CATIA 的参数化设计功能,定义这些参数,并通过修改参数值来快速生成不同的机翼设计方案。

同时,还可以使用流体分析模块对机翼的空气动力学性能进行模拟和优化,以提高飞机的升力和飞行效率。

飞机的发动机短舱和起落架的设计也不容忽视。

发动机短舱的形状需要与发动机的外形相匹配,同时要考虑到进气和排气的流畅性。

起落架的设计则要满足强度和收放要求。

在 CATIA 中,可以使用实体建模工具来创建这些部件,并通过装配功能将它们与机身和机翼组合在一起。

在完成各个部件的设计后,就需要进行装配工作。

装配过程中,要确保各个部件之间的位置和连接关系准确无误。

CATIA 提供了丰富的装配约束工具,如重合、平行、垂直等,可以方便地实现部件的精确定位和装配。

除了几何形状的设计,飞机模型的材料选择和结构分析也是至关重要的。

基于仿真的机场管道加油系统同时加油井优化设计

基于仿真的机场管道加油系统同时加油井优化设计陆朝荣;刘长春;于佰俭【摘要】根据机场管道加油系统的特点,建立了优化设计的数学模型,描述了机场管道加油系统同时加油井数与飞机等待时间损失费用、建设费用的关系.应用排队论建立了飞机加油过程的单队多列排队模型,设计了计算飞机加油等待时间的算法,并用VFP语言编制了相应的计算机程序.通过仿真计算,实现了机场管道加油系统同时加油井的优化设计.最后给出一个实例,证明上述方法的可行性.【期刊名称】《管道技术与设备》【年(卷),期】2006(000)001【总页数】3页(P11-12,34)【关键词】机场;管道加油;仿真【作者】陆朝荣;刘长春;于佰俭【作者单位】徐州空军学院航空油料系,江苏,徐州,221000;徐州空军学院航空油料系,江苏,徐州,221000;徐州空军学院航空油料系,江苏,徐州,221000【正文语种】中文【中图分类】TE832;TP391.10 引言机场管道加油系统作为一种固定加油方式,具有加油速度快、操作方便、油料损耗少、劳动强度小、可同时保障的飞机数量多等特点,可满足大型和新型飞机加油压力高、流量大的要求。

管道加油系统已广泛应用各类军用和民用机场。

与其他形式加油方式相比,管道压力加油系统一次性投资非常大。

因此,如何根据有关要求,对机场管道加油系统有关参数进行优化设计,直接影响到系统的社会(军事)、经济效益。

1 机场管道加油系统设计的数学模型机场管道加油系统主要由泵及调速系统、环形输油管道、加油井等几部分组成。

飞机所需要加注的燃油由管道输送到加油井加入飞机。

加油井的加油压力由加油泵及调速系统加以控制。

目前,机场管道加油系统多采用无级调速方式。

在一定范围内,泵的工作压力可以随加油井开设的数量自动加以调节,以保持加油井加油压力基本不变。

显然,加油井数量的多少直接关系到机场管道加油系统相关参数[1](如管道的管径、泵的大小、电机功率等)。

在工程设计中,管道加油系统的有关参数,应该根据任务书(或行业指标)规定的最大可能同时加油井数、同时加油时的单井流量和单井加油时的最大安全流量来确定。

CATIA设计飞机模型的设计方法

CATIA设计飞机模型的设计方法随着航空工业的发展,飞机模型的设计成为一项重要的技术任务。

CATIA(Computer-Aided Three-Dimensional Interactive Application)是一种常用的计算机辅助设计软件,被广泛应用于飞机模型的设计。

本文将介绍CATIA设计飞机模型的设计方法,包括准备工作、三维建模、材质贴图以及飞机模型的性能分析等方面。

一、准备工作在进行飞机模型的设计前,需要明确设计目标和要求。

这包括飞机的尺寸、用途、外观风格等。

同时,还要搜集和整理相关的资料和数据,为设计提供依据。

另外,确保CATIA软件的安装和配置正常,以便进行后续的设计工作。

二、三维建模CATIA提供了丰富的设计工具和功能,可以实现飞机模型的三维建模。

首先,根据设计要求创建一个新的设计项目,并选择适当的设计环境和单元,如零件设计或装配设计。

接下来,使用CATIA的草图工具,根据设计目标绘制飞机模型的草图。

可以使用线条、圆弧、曲线等基本元素,进行草图的绘制。

在完成草图后,使用特征工具对草图进行处理,生成三维实体。

三、材质贴图飞机模型的外观质感是设计的重要部分。

通过CATIA的材质贴图功能,可以为飞机模型添加各种材质效果,使其更加真实。

在CATIA中,可以选择不同的材质类型,并为模型的各个部分分别应用材质。

通过调整材质的颜色、光泽、透明度等参数,可以达到预期的效果。

此外,还可以在材质贴图过程中增加纹理、图案等元素,进一步丰富飞机模型的外观。

四、性能分析飞机模型的性能分析是设计过程中的关键环节。

CATIA提供了各种性能分析工具,用于评估飞机模型的气动性能、结构强度等方面。

通过这些工具,可以模拟飞机在不同飞行状态下的性能表现,并进行相应的分析。

这有助于优化飞机模型的设计,提高其飞行效率和安全性。

综上所述,CATIA是一种强大的工具,可以辅助设计师进行飞机模型的设计。

通过准备工作、三维建模、材质贴图以及性能分析等步骤,可以实现飞机模型的全面设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

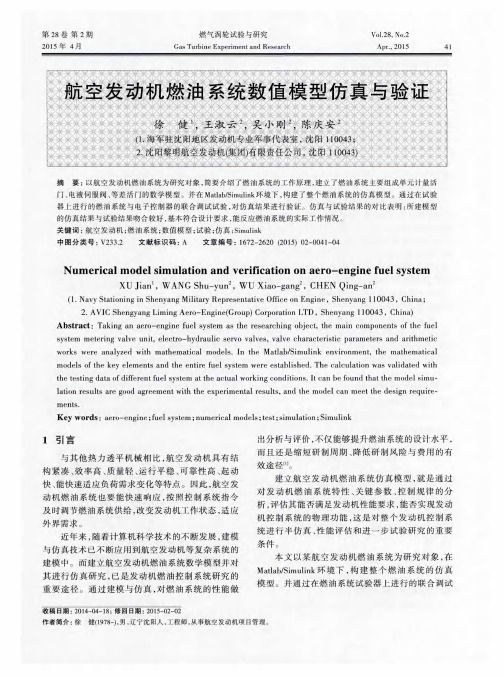

基于CATIA\CAD的飞机燃油系统管路设计仿真引言管路设计中往往要进行各种工程分析,如流动和传热等,而CA D软件一般仅提供建模功能或简单的分析功能,复杂的工程分析常需在CAE软件中进行.由于空间布局变动、零部件更新换代等原因,造成管路模型反复修改,需要在CAD软件与CAE软件之间多次传输数据进行建模与性能迭代分析,设计效率极大降低.利用C AD软件的二次开发功能,开发出满足特殊需求的辅助设计或辅助工程模块,是目前解决CAD软件通用性与工程专用性不能兼顾这一矛盾的常用手段,也是现代CAD系统提供二次开发功能的主要原因之一.为了解决CAD软件通用管路设计功能难于对复杂的汽轮机套装油管路进行设计的问题,周凯等[1]在UG下开发出专用的套装油管路设计系统.为了解决自主的应力分析软件应用繁琐、耗时耗力的问题,将其集成到CATIAV5中,实现CAD/CAE的集成应用.其他利用二次开发技术对CAD软件进行的应用扩展还包括标准件库的开发、虚拟装配技术的研究应用[4]等,这些工作都使设计人员工作量大大减少,产品研发周期缩短,具有较大的工程实用价值。

达索提供的二次开发工具CAA及CATIAV5基于组件的开放式体系结构为在CATIAV5中集成外部模块提供可能.[5]本文针对飞机燃油系统常用的管路建模工具CATIAV5进行研究,通过CAA在CATIAV5TubingDesign工作台下嵌入管路流动分析模块,将流体系统仿真软件FOCUSS-FS[6]的核心计算部分集成到CATIA中,实现CAD/CAE的集成应用.该分析模块能够对CATIA平台下的燃油系统管路模型进行流动性能仿真,为燃油系统管路设计提供快捷的在线流动性能分析功能,可缩减工作量与设计周期,极大提高效率。

1、需求分析与软件架构1.1需求分析软件目标是根据管网元件几何与特性计算出管路的流动性能,因此在CATIA中进行管流仿真分析需要3类基本信息:(1)导管和零件的几何属性,如导管长度、外径、壁厚、粗糙度、弯角、转弯半径、各种接头几何尺寸等;(2)管路的拓扑属性,如分支信息、连接、连接器[7]及其前后零件等;(3)管路中可称之为技术参数的属性,如考虑流动时的边界条件、元件特性、流体介质等.在CATIA平台下获取上述信息后,即可在FOCUSS-FS软件核中进行计算模型建模和流动分析.1.2软件架构软件架构采用3层模型结构,见图1.真实模型层直接面向用户,即用户在各种CAD软件中建立的具体管路模型,流动分析仅需其中部分信息,这部分信息将构成仿真模型层数据基础.仿真模型层为面向流动性能数值仿真的管路仿真几何模型层,仅包含管流数值仿真所需数据,不属于某个特定的CAD平台.最底层则为计算分析时建立的管路计算模型层,它由基本计算单元节点和分支组成,面向计算程序.这种3层结构既可保证各模块的独立性和通用性,又能提高软件的可扩展性.基于3层模型架构,将软件分为4个模块,见图2.(1)用户界面模块:用户与程序之间的交互接口,实现信息输入输出.(2)模型信息获取模块:与用户界面模块一样,都位于真实模型层,并从中提取仿真建模所需信息.(3)管路流动计算模块:采用FOCUSS-F S软件核心模块,实现管路计算模型建模与分析.(4)数据交换接口:负责仿真模型建模,实现CATIA体系和计算体系中管路模型的数据传输.2、关键技术研究软件的4个模块涉及以下4个关键技术问题:元件几何信息获取、管路拓扑信息获取、计算模型建模和分析以及软件架构中不同层次模型的映射等,这也是软件开发的难点.2.1仿真模型所需几何信息的获取获取几何信息的目的是根据文献[8]对元件进行流阻计算,此处将管路中的所有导管及零部件统称为元件.从是否需要获取几何结构信息的角度,元件共分两类:一类需要结构尺寸信息,另一类仅需拓扑关系信息.第1类包含导管和各种简单接头类.导管分为直管与弯管,所需几何属性有区别,见表1.Run对象表示管路铺设路径,其部分属性代表相应导管属性,如路径信息和、外径等.Run对象的折点坐标、弯径和弯角由CAA中接口CATIArrNode获取,而、外径则可由CATIRouRoundSection接口获取.简单接头类指直接头、弯头和三通等,直接获取其几何数据进行流动性能计算.图3为三通接头,接口CATISpecAttrAccess 可获取其公称直径等属性,根据公称直径可查询出其径等;接口C ATIPspPartConnector可获取其端部连接器的几何信息,如坐标、朝向、定位面,由连接器的坐标和方向可计算出各支管长度、支管间夹角和分支交点等.表2中各种零件所需几何信息亦采用类似方法获取.表2主要管路零件所需几何信息零件类型几何结构尺寸工艺属性直接头类长度、两端点、径(出、入口径,突变尺寸,偏心距等*)弧形弯头弯径、弯角、两端点、径、延长段长度直角弯头两端长度、两段径、两端点、交点三通3支管长度、径,3支管相邻夹角,3个端点及中心交点四通4支管长度、径,4支管相邻夹角,4个端点及中心交点成品件、紧固件等连接点信息粗糙度注:*指大小头,包含突变、偏心等类型接头额外所需信息.第2类指各种泵、阀等成品附件和螺母、衬管、卡箍等紧固件、支撑件等.前者具有完备的特性数据,直接由供应商取用,后者一般不与流体直接接触,不考虑其对流动的影响,因此这两类元件仅获取其拓扑关系信息.2.2CATIA管路模型拓扑信息获取管路拓扑关系指管路中各元件的连接信息,即元件是否与其他元件相连,与哪些元件相连以及在何处相连等信息.图4给出一简单管网示意图,由7个元件组成.图4中c2指三端口元件类,如三通等;图4简单管网示意图c5指四端口元件类,如四通;其他指两端口元件类,如导管、直接头、弯头等.元件与元件之间通过连接器连接,如图4中圆圈.连接器是CATIA中在零件上创建的特征之一,专用于与其他零件进行连接,不仅包含第2.1节中所述的位置信息,还包含是否与其他零件相连等拓扑信息.管路中元件一般在端口处创建连接器,如c2即通过3个端口连接器分别与c1,c3,c4相应连接器相连.接口CATIPspConnectable可以查询与某元件直接相连的其他元件以及通过哪些连接器相连接.接口CATIPspConnector可查询某连接器是否已连接,包含该连接器的所有连接以及与该连接器直接相连的元件.通过这两个接口即可对图4中管网进行拓扑信息查询,如可查出元件c3与c2,c5相连及对接位置,还可查出c1左端连接器未连接(即c1为一边界元件)等.对管网逐个元件进行查询,即可得到整个管网的拓扑信息.2.3管流计算模型建模及计算方法FOCUSS-FS的计算核处理为由节点和分支组成的通用流体网络.具有1个进口和1个出口的单向输运元件即为分支.分支流动的特点是在元件中质量流量不变,即进、出口质量流量相同.分支的端点即为节点,节点分为边界节点和部节点,计算的边界条件即在边界节点中设定.FOCUSS-FS的计算原理是在节点中建立质量守恒方程,在分支中建立动量守恒方程,由此建立起1套计算方程AX=B,并采用N ewton_Raphson[6]方法,通过迭代就能计算出各个节点中的压力和分支中的流量、流速等参数,也即可得到各个元件中的流动状态.2.43层模型间的映射关系管路真实模型中包含多种元件类型,管路仿真模型中包含管流计算仿真建模所必需的元件及几何信息,而计算模型中管路仅由节点和具有几何信息的分支组成.要保证仿真模型和计算模型的正确建模,必须在3层模型间建立相应的映射规律.真实模型元件到计算模型分支之间的变换共分3种情况:第1种情况是真实模型元件与计算模型分支一一对应,如直导管、直接头、弯头、肘管等元件,计算模型中皆有对应的1个分支.这种情况下仿真模型元件也只需1个元件与其对应.第2种情况是真实模型1个元件在计算模型中由多个分支串联与之对应,如弯管.不同于CATIA中的弯管可能有多个直段与弯段,计算模型中的分支或为直段或为弯段,因此CATIA中的弯管需要进行分解.分解方法是在拐弯处截出弯管段,其余部分为直管段,并在截断处建立节点,见图5.其中,弯径大于0的情况下截出的弯管一般为弧形弯管,弯径为0情况下截出的弯管一般为尖角弯管.CATIA中弯管分解后建立的仿真模型元件与计算模型中的分支一一对应.第3种情况是真实模型中1个元件在计算模型中由具有支路的多个分支与之对应,如三通、四通等元件.这类元件在仿真模型中有相应元件,但由仿真模型元件创建计算模型分支时,需在元件分支点处将元件分解,将其各个支管分别创建为单独分支,并在原分支点处创建节点.图6中三通即按此方法实现由真实模型到计算模型的转换。

3、软件与操作流程软件既可以对单根导管进行流动分析,也可对一般的管路或管网进行流动分析.常见分析情况是给定管路的边界条件,如各出、入口的压力或流量等,求管路中各节点压力分布、流速、各元件流量、损失系数、雷诺数等.软件操作流程简单快捷,可真正实现建模时的在线分析,主要流程如下:(1)在TubingDesign中打开管路模型,点击菜单条或工具栏按钮,弹出主交互对话框,见图7.(2)点击“选择管件”按钮框选要分析的管路图7管流分析主交互界面(或管网),程序自动获取各元件属性和连接关系,并建立管路仿真模型,同时在CATIA模型中标志节点名称,将元件和节点信息显示在对话框中.(3)在对话框中设置边界条件,即设置边界节点的压力或者流量,并设置流体介质参数.(4)点击“分析”按钮,软件自动进行计算模型建模,并计算出元件和节点的流动参数,同时将部分参数结果通过对话框反馈给用户,亦可以用文件保存数据.4、应用实例图8待分析管路以航空燃油为流体介质,对一简单管网进行等温稳态流动分析.图8为一由接头和导管组成共有18个元件的简单管网,其中包含1个回路和4个端口.选取管网后,自动建立管路仿真模型,在CATIA模型中标志仿真模型的节点名称与位置(以“*”标注,见图9),并将元件和节点信息显示在对话框中(图7).图9中NI指部节点,NB指边界节点,仿真模型建模完成后包含30个元件和34个节点.设定流体介质参数,环境温度293.15K,运动黏度1.25×10-6m2/s,密度775kg/m3,等温分析导热系数不作要求.在4个边界节点上设定边界条件,在节点NB_20和NB_21处设压力,在节点N B_33和NB_34处设流量,其中负号指流入系统,正号指流出系统,节点温度不考虑(见表3).分析后即得到各元件、节点待求参数,部分参数在主对话框中显示(见图7),其中部节点压力见表4.5、结束语利用CAA工具在CATIAV5TubingDesign工作台下进行扩展开发,集成管路流动性能分析模块.测试表明能够对在此工作台下建立的管路进行流动分析,从而实现在飞机燃油系统管路建模时的在线流动分析,分析流程简单高效.由于CATIA的各种管路模块开发采用的是相同接口,在TubingDesign下开发的绝大部分代码只需经过少部分修改即可移植到其他管路建模模块,如Pipi ngDesign等,因此软件代码具有较好的通用性.3层架构的思想使管路仿真模型层和计算模型层能够独立于CAA与CATIA进行开发,可以应用在更广泛的领域.该研究开发若结合企业标准元件库进行,将会极大提高CATIA管路设计效率,降低企业成本。