卡尔多炉处理废杂铜技术

贵冶卡尔多炉渣选矿技术研究与生产实践

采矿工程M ining engineering贵冶卡尔多炉渣选矿技术研究与生产实践吴 波,彭俊军,徐国华(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)摘 要:本文介绍江西铜业贵溪冶炼厂熔炼车间卡尔多炉渣可选性的相关研究和实际的生产实践,从炉渣选矿的角度简单的叙述了其物理性质,铜元素的赋存状态,确定了卡尔多炉渣选矿试验的磨矿方法,合适的分选细度和浮选浓度等参数。

明确了排除磨矿的因素后卡尔多炉渣不会对混合炉渣浮选指标有影响。

关键词:卡尔多炉;炉渣;磨矿;粒度;浓度;浮选中图分类号:F426.32 文献标识码:A 文章编号:1002-5065(2020)21-0044-3Research and production practice on beneficiation technology of Karlo slag in Guixi SmelterWU Bo, PENG Jun-jun, XU Guo-hua(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, China)Abstract: The paper introduces the related research and practical production practice of the selectivity of Karlo slag in Guixi Smelter of JCC, and simply describes its physical properties and the existing state of copper metal. The grinding method in laboratory, the suitable particle size and the suitable concentration of flotation were determined. After eliminating grinding factor, Karlo slag has no effect on flotation index.Keywords: Karlo Furnace; Slag; Grinding; Particle Size; Concentration; Flotation江铜集团贵溪冶炼厂拥有两套闪速熔炼系统,一系统产闪速炉渣、铸造转炉渣,二系统产闪速炉渣、缓冷转炉渣及卡尔多炉渣,选矿车间将上述各种炉渣按一定比例混合进行生产处理得到渣精矿和尾矿,渣精矿通过浓缩脱水后返回熔炼闪速炉冶炼,尾矿作为原料被销售至水泥厂。

再生铜工业二恶英治理技术初探

再生铜工业二恶英治理技术初探信息来源:发布日期:2010-9-7 11:05:02 浏览次数:395再生铜是一个非常悠久和古老的行业,但真正形成一个工业领域还是从上个世纪90年代开始,2008年中国再生精炼铜产量为119.6万吨(利用废铜生产电解铜的量),占精炼铜产量的31.5%,如果加上废铜直接利用的数量(如直接生产铜线杆、铜合金)等,数量会超过200万吨。

因此,加强对再生铜工业二恶英类污染物的治理研究,对整个再生有色金属行业的健康发展都具有重要的作用。

一、再生铜工业产生二恶英概况再生铜工业产生的二恶英主要产生于废杂铜的熔炼过程,其产生源主要是废杂铜中夹杂的有机物在熔炼过程的不充分燃烧,因此,二恶英的产生量(毒性当量)与废杂铜中夹杂的有机物的含量、成分有直接关系。

同时,由于二恶英是在一定条件下生成的,因此,与再生有色金属的熔炼设备、控制条件(如温度)、添加成分和末端的环保设备也有密切的关系。

1. 原料的原因再生铜的原料是废杂铜,其质量、成分、种类随着工业化速度的加快不断发生变化。

在本世纪之前,原料基本上是高品位的废铜,以废电线、加工余料、残次品、废铜材、水箱铜、弹壳、民间铜器具等组成,平均含量基本在96%以上,含有机物甚微,因此,产生二恶英的几率很低。

从上个世纪90年代开始,随着全球工业的发展和科技水平的提高,铜的应用范围逐渐扩大,各工业部门和社会上产生的废铜的种类、物理形态、成分等也发生了变化,如以电路板为主的电子废料、漆包线、带皮的电线等,并且向碎料、混合料、多成分、低品位方向发展,其中夹杂的有机物在增加,如塑料、橡胶、涂料、油污等。

这些有机夹杂物在熔炼过程的不完全燃烧,就会有产生二恶英的可能。

从目前再生铜工业的原料分析,废杂铜向低品位、多成分、有机成分增加的方向发展已经成为今后废铜的发展方向。

因此,原料成了再生铜工业防治二恶英的关键。

2. 二恶英产生阶段的分析在废杂铜的熔炼阶段,不同的生产工艺和设备,二恶英的产生阶段也不同。

纯铜废料的回收利用方法

本文摘自再生资源回收-变宝网()纯铜废料的回收利用方法及未来展望纯铜废料的回收利用方法为了实现纯铜废料的回收再利用,国内外的生产企业和科研单位进行了大量的探索和实践工作,有些已经实现工业化应用,有些仍处于研究阶段,其中主要包括两种方式:火法处理和直接电解处理。

目前,回收纯铜废料的方法以火法为主,主要过程是:纯铜废料首先经过人工拣选,剔除不符合要求的废料,然后去除杂质、油污等,接着投入高温炉熔化、铸锭,最后电解精炼制得精铜。

火法处理废杂铜开始主要用于处理企业内部因切割、连铸等产生的边角料,随着工艺的成熟,逐渐推广到用于各种废杂铜的直接精炼,具有处理量大,对原料要求低等特点。

FRHC(火法精炼高导电铜)废杂铜精炼工艺是由西班牙拉法格公司20世纪80年代中期开发成功的一项废杂铜熔炼、连铸、连轧生产的专利技术,通过化学精炼和深度氧化还原,使废杂铜中的杂质形成维化合物,生产的低氧光亮铜杆含铜量大于99.93%,导电率从100.4%IACS提高到100.9%IACS。

美国对废杂铜的分类更为严格,因此,回收工艺也更加细化。

其中火法熔炼是很重要的部分。

我国再生铜行业经过几十年的发展,研发了很多成熟的工艺,火法处理主要包括反射炉工艺、倾动炉工艺和卡尔多炉工艺反射炉熔炼废杂铜时,在氧化阶段可进一步脱除其中的杂质,但其自动化程度不高,环境污染严重。

倾动炉在熔炼的不同阶段可倾斜炉体,便于通入气体和排除熔渣,但具有炉体结构复杂的缺点。

卡尔多炉工艺是一种强氧化熔炼方法,对原料要求低,不仅能够处理纯铜废料,甚至可处理铜含量20%~60%的废杂铜。

但因其炉子寿命短、成本高,未能得到大规模应用。

然而,纯铜废料熔铸是高耗能过程,若能够省略熔铸过程,直接进行电解精炼生产精炼铜或铜粉,不仅可以大大节约能源消耗,而且可减少环境污染。

有学者进行了纯铜废料的直接电解回收,取得了较好的效果。

但迄今,尚未有废杂铜直接电解工艺实现工业化生产,其中很重要的一个原因是:对直接电解过程中的流场、浓度场、温度场研究不够深入,致使实验室直接电解实验难以实现放大化生产。

卡尔多炉处理铜阳极泥技术及应用实践

Ag

( 阳极泥到合金)

Se

99. 0 98. 6 95. 4

98. 5 98. 0 91. 0

Te

33. 0

34. 0

4. 2 降低炉砖中金属含量 提高直收率 卡尔多炉运行中,部分金银会渗透到内衬砖与砖

缝中,为了最大限度地降低内衬砖中的金属含量,采 取了以下措施: 一是增加挂炉技术,开炉时通过添加 适量熔剂在炉内,熔化后以不同角度旋转炉子,填满 炉内砖缝; 二是优化洗炉技术,在更换新炉衬前,提高 温度,添加适量的熔剂,使砖缝内的金银熔解、浇出, 同时也便于废炉砖的拆除。投产至今,共计更换炉内 衬 5 次,检测分析废炉砖中的金银含量均较低,优于 设计值。 4. 3 延长卡尔多炉内衬的使用寿命

图 2 卡尔多炉及燃烧系统示意图

3 生产实践

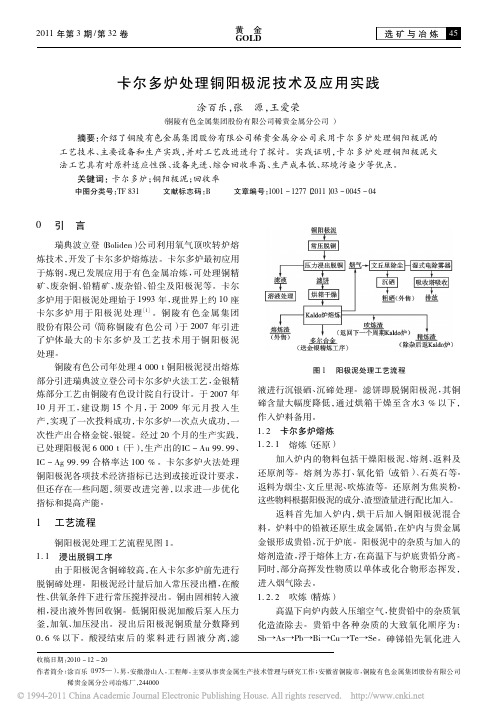

3. 1 浸 出 阳极泥经常压浸出后铜质量分数为6 % ~

10 % ,常压 釜 每 天 可 处 理 2 批 料,每 批 次 时 间 为 12 h。高压浸出釜压力最高为 860 kPa,一釜时间为 12 h。压力浸出后的阳极泥铜质量分数达 0. 6 % 以 下,渣率为 50 % ~ 60 % 。压力浸出后液通入二氧化 硫或加入铜粉收集 Ag 和 Se,当 Ag 和 Se 质量浓度低 于 0. 005 g / L 时沉积结束,进 行 过 滤。滤 饼 为 银 硒 泥,返回卡尔多炉。滤液进入碲沉积作业。根据滤液

图 1 阳极泥处理工艺流程

液进行沉银硒、沉碲处理。滤饼即脱铜阳极泥,其铜 碲含量大幅度降低,通过烘箱干燥至含水3 % 以下, 作入炉料备用。 1. 2 卡尔多炉熔炼 1. 2. 1 熔炼( 还原)

加入炉内的物料包括干燥阳极泥、熔剂、返料及 还原剂等。熔剂为苏打、氧化铅( 或铅) 、石英石等。 返料为烟尘、文丘里泥、吹炼渣等。还原剂为焦炭粉。 这些物料根据阳极泥的成分、渣型渣量进行配比加入。

卡尔多炉处理废杂铜技术

卡尔多炉处理废杂铜技术波立登公司的卡尔多(Kaldo)技术是氧气冶金在顶吹转炉上的一种应用.这种技术已被成功地用来冶炼铜精矿、废杂铜、阳极泥和废杂金等。

众所周知,通过处理低品位废杂铜来生产粗铜或铜合金是一个非常有利可图的行业。

低品位废杂铜来源广泛,价格低廉。

如果能够满足环保的要求,处理这种原料生产成本很低。

实践亦证明,冶炼各种低品位废杂铜的利润确实比处理铜精矿和高品位废杂铜都高。

同时,在处理废杂铜过程中,还会得到很多贵金属,使得利润率进一步提高。

瑞典波立登公司的卡尔多炉(Kaldo)技术就是为了满足厂家追求最大利润的要求,又能同时满足严格的环保法规要求而研发的。

1、卡尔多技术的发展历史1976年第一台卡尔多设备在瑞典北部的波立登公司ROmmskar 冶炼厂投入使用。

最初利用这台设备处理含铅粉尘,现在用它处理铅精矿和废杂铜。

波立登公司在应用卡度炉处理废杂铜的过程中,发现它是处理低品位废铜最有竞争力的技术,经济效益很好。

后来这种技术很快推广到其它国家的许多具有不同生产能力的冶炼厂处理各种物料,例如还可以有效地处理废铅电池以生产再生铅。

1992年意大利威尼斯附近的Nuova Samim 铜冶炼厂利用波立登的卡尔多技术处理低品位废杂铜,年产25000吨粗铜。

同年,伊朗铅锌总公司在Zanjan又采用卡尔多炉建立了一个铅冶炼厂,处理氧化铅精矿,年产41000吨铅。

1993年波兰KGHM铜业公司在Glogow 建立了一个贵金属厂处理阳极泥,采用2m3的卡尔多炉年产1000吨银。

俄罗斯的Kasimov 利用卡尔多技术处理废杂铜和废旧电子元件。

印度SWIL铜业公司2000年引进波立登技术11m3的卡尔多炉处理废杂铜,年产铜60000吨。

2、卡尔多炉处理废杂铜的工艺过程卡尔多炉可以处理含铜在30%以上的废铜原料,原料主要可分成下列4类:金属类,低挥发分:如1号或2号杂铜,铁铜合金等金属类,高挥发分:如黄铜屑和青铜屑、汽车散热器、小块铜等非金属类,低挥发分:铜渣、阳极炉精炼渣非金属类,低挥发分:黄铜和青铜的氧化皮、碎屑或青铜渣各种废料,如铜电线、电缆等含有机物的废杂铜原料可直接加料进炉冶炼,不用预处理。

贵溪冶炼厂卡尔多炉杂铜冶炼的生产实践

3 6 新 炉 衬 的 炉 体 直 径 2 5 m、 体 总 高 6 6 . 2m、 炉 .

m、 口直径 ( 炉 衬 ) . 5m、 炉 新 1 7 工作 位 置 ( 对水 平 相

方 向 ) 7 5 o 、 料 位 置 ( 对 水 平 方 向 ) 0 o、 2 . ) 加 相 9 ) 炉

卡尔 多 炉 排 烟 管 道 、 袋 收 尘 器 壳 体 均 为 布

Q2 5 3 A型 碳素结 构 钢 , 内部 未 作 任 何 防腐 处 理 , 如

物料 含 S超标 , 烟气结 露将损坏 排烟设 施 。因此 , 卡 尔 多炉要求 原料 严格控 制含 S 2.ห้องสมุดไป่ตู้ 。 <05

体旋转 速度 0 5 5rmi、 . ~1 / n 炉体 倾 转 角度 ( 常操 正

的 D mn re 钢 厂共 同开 发 出用 于 处 理 高 磷 高 硫 o av t 生铁 和废钢 的这种 转 炉 , 名 为卡 尔 多炉 ( ad ) 取 K lo 。 其后 , 植 于镍 、 、 等有 色金 属 冶炼 。卡 尔 多炉 移 铜 铅 熔炼 是间断 操 作 , 有 温 度 容 易 调 节 、 势 容 易 控 具 氧 制 、 效率 高 等特 点 , 宜 处 理 含 杂 质 高 的复 杂 原 热 适

g a e c p rs r pswa re l nt o c d Thef a u e e on r me tn fKa d o e s we e a - r d o pe c a sb i fy i r du e . e t r son s c da y s li g o l o pr c s r na l z d a he a v nt g s a d d s dv n a s oft spr c s r u y e nd t d a a e n ia a t ge hi o e swe e s mma ie . rz d Ke ywo d Ka d r a e; w— r de c pp rs r p Sme tng; r y n bu n r r s: l o Fu n c Lo g a o e c a s; li Pu e ox ge r e

铜阳极泥卡尔多炉法提取工艺

铜阳极泥卡尔多炉法提取工艺铜阳极泥卡尔多炉法是一种常用的铜提取工艺,该工艺在铜的冶炼过程中具有重要的应用价值。

本文将对铜阳极泥卡尔多炉法的提取工艺进行详细介绍。

铜阳极泥卡尔多炉法是一种将铜阳极泥转化为高纯度铜的工艺。

铜阳极泥是指在铜电解过程中,阳极上产生的泥状物质,主要由金属铜、铜氧化物以及其他杂质组成。

铜阳极泥中的金属铜是有价值的资源,因此需要通过卡尔多炉法进行提取。

铜阳极泥需要经过干燥处理。

干燥的目的是去除阳极泥中的水分,以便后续的处理。

干燥的方法可以采用自然干燥或机械干燥,具体的选择取决于生产工艺和设备条件。

接下来,干燥后的铜阳极泥要进行焙烧处理。

焙烧是将阳极泥中的有机物和硫化物热解、氧化的过程。

焙烧的温度和时间需要根据阳极泥的成分和工艺要求进行控制。

焙烧后,阳极泥中的有机物和硫化物会转化为氧化物,并释放出有害气体。

为了保护环境,需要对有害气体进行收集和处理。

经过焙烧处理后的阳极泥要进行熔炼。

熔炼是将阳极泥中的铜氧化物还原为金属铜的过程。

熔炼的方法一般采用卡尔多炉法。

卡尔多炉是一种高温熔炼设备,具有良好的热效率和冶炼效果。

熔炼时,将阳极泥与煤或焦炭等还原剂一起投入到卡尔多炉中,通过高温和还原剂的作用,将铜氧化物还原为金属铜。

在熔炼过程中,还可以添加一些助熔剂和氧化剂,以调整熔体的性质和提高冶炼效率。

熔炼后得到的铜液可以通过连铸、浇铸等方式进行成型,得到铜坯或铜棒等产品。

连铸是将铜液倒入连铸机中,通过冷却和凝固,将液态铜转化为固态铜坯。

浇铸是将铜液倒入铸型中,通过冷却和凝固,得到所需形状的铜坯或铜棒。

还需要对铜坯进行精炼和纯化处理,以提高铜的纯度。

精炼和纯化的方法可以采用电解、吹氧、火法等多种工艺。

通过这些处理,可以得到高纯度的铜产品,用于制造电线、电缆等各种铜制品。

铜阳极泥卡尔多炉法是一种常用的铜提取工艺。

通过干燥、焙烧、熔炼等步骤,可以将铜阳极泥转化为高纯度的铜产品。

铜阳极泥卡尔多炉法具有工艺简单、冶炼效率高等优点,被广泛应用于铜冶炼行业中。

低品位废杂铜火法冶炼技术发展述评0711

低品位废杂铜火法冶炼技术发展述评卢斗江(西部矿业投资(天津)有限公司天津300353)摘要:介绍了国内外低品位废杂铜火法冶炼工艺的进展,着重介绍国内低品位废杂铜火法冶炼技术的进展,针对国外的富氧顶吹熔炼、卡尔多炉工艺进行了述评。

关键词:低品位废杂铜火法冶炼卡尔多炉富氧顶吹熔炼富氧底吹熔池熔炼富氧双侧吹熔池熔炼1、前言我国是铜矿资源较少的国家,矿产铜主要依赖进口铜精矿。

因而充分利用国内外废杂铜资源,成为我国铜冶炼工业发展的重要组成部分。

废杂铜因含杂质的不同分高品位和低品位废杂铜。

含铜较高的废纯铜或废纯铜合金可以直接制取再生杆或铜合金产品。

低品位杂铜因含铜量低,含杂质高,要先经火法熔炼铸成阳极铜,然后电解精炼成电铜,并回收其他有价金属。

我国现有废杂铜的预处理及再生利用技术与装备,主要集中在高品位的废杂铜。

对低品位废杂铜的处理能力较弱,主要原因是处理低品位废杂铜的技术与装备不适用。

传统的鼓风炉-转炉-阳极炉环境污染严重。

而采用固定式阳极炉等处理低品位废杂铜,经济运行不合理,处理不好会污染环境。

低品位废杂铜含铜在20~90%,且来源广,成分复杂,形状各异,处理难度比较大。

但由于部分低品位废杂铜(品位一般在25%~30%)价格仅相当于相同品位铜精矿价格的83%左右,再加上可以分拣出其他有价金属、废塑料等,故具有明显的获利优势。

湿法冶金工艺由于除杂质能力差,贵金属回收率低,在废杂铜回收利用领域很少采用。

本文主要针对处理低品位废杂铜的火法熔炼技术发展进行述评。

2、低品位废杂铜火法熔炼应满足的条件⑴低品位废杂铜一般含有废橡胶、树脂、塑料等有机物,熔炼过程中容易产生二恶英污染,必须在高温下分解,温度控制在1100-1200℃,要有足够的二次燃烧空间。

⑵原料中填料为CaCo3、BaCo3、硅酸铝等,稳定剂为Pb、Sn化合物,这些杂质必须进入炉渣。

原料来源复杂,要求炉渣成分、熔点波动范围大。

⑶耐火材料的选择。

目前多选用高档的耐火材料来适应炉温、渣型的大幅度波动。

卡尔多炉处理高杂铜阳极泥的工艺改进

doi:10.3969/j.issn.1007-7545.2020.02.009收稿日期:2019-09-28基金项目:国家发展改革委员会投资项目(发改投资[2012]542号)作者简介:花少杰(1981-),山东聊城人,硕士,工程师.卡尔多炉处理高杂铜阳极泥的工艺改进花少杰,胡鹏举,布金峰(阳谷祥光铜业有限公司,山东阳谷252327)摘要:随着铜闪速熔炼工艺日益成熟,对复杂铜矿的适应性越来越强,后续电解精炼产出更多杂质含量较高的铜阳极泥。

针对杂质高、金银品位低的铜阳极泥,从卡尔多炉操作和配套设施工艺以及中间物料控制三方面进行了优化改造,使得卡尔多炉的年处理物料量从2 400t提升至3 800t,生产能力提高了58.3%,实现了金银产能的最大化。

关键词:卡尔多炉;低品位;铜阳极泥;优化改造;中间物料中图分类号:TF811 文献标志码:A 文章编号:1007-7545(2020)02-0045-04Technology Improvement on Treatment of Copper Anode Slime withHigh Impurity in Kaldo FurnaceHUA Shao-jie,HU Peng-ju,BU Jin-feng(Yanggu Xiangguang Copper Co.,Ltd.,Yanggu 252327,Shandong,China)Abstract:With gradual maturity of copper flash smelting and stronger adaptability to treat complex copperore,more copper anode slime with higher impurity content was produced by subsequent electrolyticrefining.To address copper anode slime with high impurity and low-grade gold and silver,optimizationand transformation of operation of Kaldo furnace,supporting facility,and controlling of intermediatematerials were carried out.Annual processing capacity of Kaldo furnace rises from 2 400tto 3 800t,andproduction capacity of gold and silver is maximized.Key words:Kaldo furnace;low-grade;copper anode slime;optimization;intermediate material 卡尔多炉[1]最初应用于钢铁冶炼,后逐步扩展到镍、铜、铅以及阳极泥等贵金属物料处理[2-3]。

铜阳极泥处理 卡尔多炉作业流程说明

卡尔多炉作业操作流程(结合奥图泰资料,朱健玲整理,仅供参考)1、卡尔多炉技术操作概述卡尔多炉作业方式采用批量处理,即分批加料、分批熔炼,每炉物料熔炼、吹炼完毕,放空炉子,再进行下一炉的加料、熔炼和吹炼作业。

铜阳极泥脱铜浸出渣(干)处理量:4.1㎏/炉。

炉子作业周期:14~16h/炉,生产周期:26h/炉。

炉子作业周期指熔炼、吹炼、精炼过程;生产周期指:从干燥、加料、熔炼、吹炼,出炉和浇铸整过程。

卡尔多炉入炉物料主要包括以下三部分:(1)铜阳极泥脱铜浸出渣(1%≤H2O≤3%)(2)熔剂:焦粉、苏打、硅石(石英沙)、精铅或氧化铅氧化铅:贵金属(Au、Ag等)捕集剂。

由于铜阳极泥中含Pb量不足,需要额外补充铅量才能完全捕集阳极泥中的Au、Ag等贵金属。

苏打(Na2CO3)是碱性熔剂,能与As, Sb等高价氧化物造渣,并能降低炉渣的熔点,改善炉渣的流动性,使炉渣易与贵铅分离。

其配入量视阳极泥中酸性成分SiO2的含量而定,以产出硅酸度为1-1.5的炉渣为宜,一般配入量为8%--14%。

石英是酸性熔剂,能与碱性氧化物(如PbO,Na2O)等造渣。

焦炭粉主要是用作还原剂而不是燃料,它能把阳极泥中的PbO还原成金属铅。

焦粉的用量,以还原适量的金属铅为度,不宜过多,以防止其它杂质氧化物也被还原,降低贵铅质量。

焦粉多,灰分也多,会影响炉渣性质,增大渣量。

(3)循环返料:返料是指从各个生产工序产出的富含Au、Ag、Se等,需要重新入炉冶炼的物料,主要有以下几种:浸出脱铜工序:Ag、Se置换滤饼(Ag:80%)卡尔多炉工序:吹炼渣、熔炼渣、吹炼渣和精炼渣的渣包底部贵金属沉积物布袋收的烟尘烟气净化工序:文丘里沉淀泥、二次硒沉淀物(Se:90%)银精炼工序:置换银粉(Ag:98~99%)金精炼工序:置换银粉(Ag:95%)2 卡尔多炉作业过程描述2.1熔炼过程熔炼过程采用分批进料、分批熔炼方式作业,每炉物料分为2~3批进料。

铜阳极泥卡尔多炉处理工艺浅析

7I ndustry development行业发展铜阳极泥卡尔多炉处理工艺浅析陈占飞(紫金铜业有限公司,福建 龙岩 364200)摘 要:本文介绍了某企业采用卡尔多炉处理铜阳极泥的工艺流程、主要设备和生产实践,并对工艺原理进行了详细的介绍;实践证明,卡尔多炉处理铜阳极泥金属提纯度高,生产成本低。

关键词:卡尔多炉;铜阳极泥;工艺原理中图分类号:TF811 文献标识码:A 文章编号:11-5004(2020)09-0007-2收稿日期:2020-05作者简介:陈占飞,男,生于1984年,汉族,河北赵县人,本科,工程师,研究方向:冶金。

卡尔多炉又称斜吹转炉,用于处理铜阳极泥始于1993年。

自2007年至今,国内已陆续有数家企业采用该工艺从铜阳极泥中回收金、银、硒、碲等。

某企业采用0.8m 3卡尔多炉,设计年处理铜阳极泥2000t,已正式投产。

1 工艺概况1.1 主要工艺流程主要工艺流程:铜阳极泥经常压酸浸脱铜—高压酸浸脱铜—制粒干燥—卡尔多炉熔炼、吹炼及精炼—合金浇铸—电解提银—王水分金—铂、钯提纯工艺等;并配套硒、碲回收等辅助系统。

1.2 卡尔多炉作业模式卡尔多炉主要生产过程分为还原熔炼、氧化吹炼及精炼。

还原熔炼:根据炉内容积,以“—分批次加料并化料—熔炼—排渣—”为一个熔炼周期进行作业,一般在完成三次熔炼排渣后,进入吹炼阶段。

氧化吹炼:加入一定量的石英砂并向炉内鼓入空气,使贵铅中大部分杂质氧化造渣或进入烟气。

后期(也称精炼阶段)加入一定量的苏打,除去碲、锑等,得到含少量杂质的多尔合金。

2 熔炼及吹炼过程主要原理熔炼的主要目的是在还原条件下,使金银化合物及部分PbO 还原成金属,以铅捕集金、银等贵金属,完成贵金属的富集,形成贵铅;铜阳极泥中的As、Sb 及其他元素氧化物杂质,通过造渣和进入烟气而除去。

吹炼进一步使贵铅中的杂质氧化造渣或经烟气开路,得到纯度较高的金银合金。

2.1 入炉阳极泥的物化性质在高温、富氧条件下,铜阳极泥经常压、高压酸浸等工序处理后,大部分铜和少量硒、碲、银元素开路进入溶液。

降低卡尔多炉杂铜冶炼生产成本

程

总第 1 3 4 期

⑧加强班组管理 ,加大考核力度 ,开展 《 降低

生铁单耗及柴油单耗 》劳动竞赛 ,提高员工节约成

本 的积极 性 ;

量 磨成 粉状 ,有利 于熔 化 ,可 以降低 柴油 消耗 。 ( 2 ) 每一 炉物 料配 加 高品位 铜锭 ,提 高粗 铜产 量 ,弥补 渣低 品 味成本 消耗 量 。

h

5 4

/ t

2 0

/ t

4 .

1 5 7 5 0

/ 元

2 1 3 7 6

如上所述根据冶金计算处理 1 吨反射炉 ( 倾动 炉 )氧化渣需要生铁及 柴油成本 7 7 8 元 ,处理 1 t

杂铜 需 要柴 油成 本 3 9 6元 ,生铁 和柴油 每年 成本 占 卡尔 多 炉总成 本 的 8 0 %L 6 1 o

供反应热量 ,如何降低生铁及柴油单耗 、降低生产

成本 是 迫在 眉 睫 。

2 卡 尔 多炉 杂铜 冶 炼 工 艺 流 程 及 生 铁 用 途

我厂 卡尔 多 炉设 计 要 求原 料 含 S< O . 5 %, 这是 现 有 工艺条 件 所决 定 的 。 ( 1 )卡尔 多炉 的工 艺流 程 ,见 图 1 。

杂质 被 铁还 原成 游离 态金 属 ,而铁 本身 被氧 化成 铁 的低 价 氧化 物 。底 渣 中含 有 的高价 铁也 被还 原成 低

③对炉体旋转速度进行调整 ,在机 电安全的情 况下 , 提高旋转电机转速 , 让物料在炉 内高速旋转 ,

充 分 吸收热 量 ;

④ 对 加 料 时 间进 行 控 制 ,延 长 物料 软 化 时 间 ,

生 剧 烈 的 氧 化 还 原 反 应 ,被 氧 化 的 Me O及 上 周 期

基于罗克韦尔PLC的卡尔多炉废杂铜冶炼监控系统开发研究

基于罗克韦尔PLC的卡尔多炉废杂铜冶炼监控系统开发研究郭三军; 安文举【期刊名称】《《电子世界》》【年(卷),期】2019(000)018【总页数】3页(P12-14)【作者】郭三军; 安文举【作者单位】金川集团股份有限公司【正文语种】中文介绍了卡尔多炉冶炼废杂铜工艺概况和罗克韦尔PLC应用于卡尔多炉生产监控中的系统配置和系统功能,以及系统设计、流量小信号切除、流量温度压力补偿、第三方通讯等系统功能的PLC实现方法。

1. 卡尔多炉废杂铜冶炼工艺介绍1.1 卡尔多炉熔炼技术的优点分析卡尔多炉作为一个冶炼炉,一方面其能够向前和向后倾转,同时还能够绕其自身的中心线进行转动,基于该特点又被称之为斜吹氧气回转转炉。

冶炼炉在工作过程中,炉体将会不停的转动,通过前后倾转和自身转动可以实现炉体内部溶液的360°无死角搅拌。

在具体操作时,卡尔多炉熔炼过程呈现间断性特征,这样对于变化的原料具有快速的适应性,尤其是可以解决复杂的原料问题,比如复杂铜精矿、氧化矿、二次原料等。

通常情况下针对低品位废杂铜进行处理得到的利润相对高品位要高,在处理过程中还可以获得大量的其他贵金属,进一步扩大了利润空间。

1.2 卡尔多炉处理废杂铜工艺流程本工艺主要处理金川集团公司产生的废杂铜,经过试验表明其含铜品位>70%,利用卡尔多炉来处理废杂铜的工艺流程主要有:加料→熔炼→出渣→吹炼→出铜。

对于熔炼和吹炼可以在同一台冶炼炉内完成,经过这种操作后其含铜品位>98%。

该工艺中的还原剂为铁,同时添加适量的石英石溶剂。

1.2.1 废料预处理利用卡尔多炉进行熔炼时,禁止将油和水直接添加到炉内,能够添加的废杂铜最大尺寸时0.5m,如果炉内的废杂铜已经全部融化则也能够将潮湿原料添加其中。

1.2.2 熔炼石英石和废杂铜通过加料斗添加到炉内,然后将烧嘴枪插入炉内开始熔炼操作。

最开始时卡尔多炉绕自身轴线的转动速度为1rpm,同时将氧油喷枪控制在中小型火焰即可,然后逐渐将转速提升至5rpm,且调整喷枪氧油比使得火焰转变至高氧化状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卡尔多炉处理废杂铜技术波立登公司的卡尔多(Kaldo)技术是氧气冶金在顶吹转炉上的一种应用.这种技术已被成功地用来冶炼铜精矿、废杂铜、阳极泥和废杂金等。

众所周知,通过处理低品位废杂铜来生产粗铜或铜合金是一个非常有利可图的行业。

低品位废杂铜来源广泛,价格低廉。

如果能够满足环保的要求,处理这种原料生产成本很低。

实践亦证明,冶炼各种低品位废杂铜的利润确实比处理铜精矿和高品位废杂铜都高。

同时,在处理废杂铜过程中,还会得到很多贵金属,使得利润率进一步提高。

瑞典波立登公司的卡尔多炉(Kaldo)技术就是为了满足厂家追求最大利润的要求,又能同时满足严格的环保法规要求而研发的。

1、卡尔多技术的发展历史1976年第一台卡尔多设备在瑞典北部的波立登公司ROmmskar 冶炼厂投入使用。

最初利用这台设备处理含铅粉尘,现在用它处理铅精矿和废杂铜。

波立登公司在应用卡度炉处理废杂铜的过程中,发现它是处理低品位废铜最有竞争力的技术,经济效益很好。

后来这种技术很快推广到其它国家的许多具有不同生产能力的冶炼厂处理各种物料,例如还可以有效地处理废铅电池以生产再生铅。

1992年意大利威尼斯附近的Nuova Samim 铜冶炼厂利用波立登的卡尔多技术处理低品位废杂铜,年产25000吨粗铜。

同年,伊朗铅锌总公司在Zanjan又采用卡尔多炉建立了一个铅冶炼厂,处理氧化铅精矿,年产41000吨铅。

1993年波兰 KGHM铜业公司在Glogow 建立了一个贵金属厂处理阳极泥,采用2m3的卡尔多炉年产1000吨银。

俄罗斯的Kasimov 利用卡尔多技术处理废杂铜和废旧电子元件。

印度SWIL铜业公司2000年引进波立登技术11m3的卡尔多炉处理废杂铜,年产铜60000吨。

2、卡尔多炉处理废杂铜的工艺过程卡尔多炉可以处理含铜在30%以上的废铜原料,原料主要可分成下列4类:金属类,低挥发分:如1号或2号杂铜,铁铜合金等金属类,高挥发分:如黄铜屑和青铜屑、汽车散热器、小块铜等非金属类,低挥发分:铜渣、阳极炉精炼渣非金属类,低挥发分:黄铜和青铜的氧化皮、碎屑或青铜渣各种废料,如铜电线、电缆等含有机物的废杂铜原料可直接加料进炉冶炼,不用预处理。

用卡尔多炉处理废杂铜的主要可分成5个工艺步骤,即加料、熔炼、出渣和造粒、精炼、出铜或铜合金。

配料对工艺的经济性影响很大,原料中的金属、氧化物、挥发分等要进行很好的平衡。

通常废杂铜原料中的铁作为氧化物的还原剂,硅作为熔剂。

向卡尔多炉中加料通过一个翻斗车(201)来完成,不需要对原料进行预处理。

但要避免直接向炉内加入水和油。

加料结束后,氧油喷枪(103)插入炉内进行熔炼。

开始时,卡尔多炉先以慢速不停地旋转,转速为1rpm,并不断加快,最后达到5rpm左右。

氧油喷枪先以中型火焰进行燃烧,如果原料中有塑料等有机物,这时即开始燃烧。

随后自动改变喷枪的氧油化,火焰变为高氧化状态,部分有机物挥发并与空气一起燃烧,在挥发燃烧过程中,被吸入直升烟道。

由于烟道内吸入了更多的空气,最终所有塑料和有机物在直升烟道内完全燃烧。

为了防止有害化合物的形成,直升烟道内的温度维持在800-9000C。

炉内的金属随着炉内温度的升高开始熔化。

为了降低操作成本,炉内温度保持在12500C以下。

待熔炼阶段(约1.5小时)完成后,开始出渣,这时惰性渣中含有少于0.5%的铜。

出来的渣可以进行水淬造粒。

炉内形成的黑铜接下来进行精炼,这时向炉内吹入压缩空气,同时卡尔多炉以15rpm的速度旋转。

在精炼过程中,Fe和Zn首先被除去,将黑铜转变成铜合金(炮铜),进一步精炼除去Pb和Sn,以形成粗铜。

精炼阶段得到的富铜渣转入下一批料中循环处理。

然后将形成的粗铜从炉内倒入铜包去进行铸锭。

一个周期的全部时间为4-6小时。

生产规模取决于卡尔多炉的容积大小。

全部操作都在控制室进行遥控。

卡尔多炉处理废杂铜实际上最终得到三种可供销售的产品,即粗铜、ZnO尘和粒化渣。

3、主要设备卡尔多炉处理废杂铜主要包括加料设备、卡尔多炉、集烟罩和除尘系统、环保烟罩以及其它辅助设备,如渣粒化设备和铜包等。

卡尔多炉卡尔多炉包括炉子本身(100)和两个喷枪,一个为氧气和燃油喷枪(103),另一个为精炼喷枪(104)。

这两个喷枪都是水冷的并可耐高温。

水冷系统设有安全保护装置。

卡尔多炉是一个衬有耐火砖的钢制容器。

在电机的驱动下,它可以小于20rpm的速度转动。

它还可以进行3600的仰俯,操作者可根据需要选择合适的角度进行装料、熔炼或出铜和出渣。

卡尔多炉冶炼作业时,与水平成280角转动,这是为了利用它在倾斜转动时产生的搅动作用。

耐火材料采用抗渣粘结能力强的铬镁砖。

一般砌两层,起安全保险作用的一层靠近钢外壳,内层为作业层。

这样保证在冶炼过程中万一耐火砖损坏,不致影响炉体的钢壳而伤及设备。

氧油喷枪可沿托架在液压马达的驱动下移出或移入炉内,驱动系统中的液压蓄有器可保证万一停电或动力消失时,喷枪仍能移出卡尔多炉。

喷枪是用水进行冷却的,因而可承受炉内的高温。

冷却系统中的安全装置可在万一出现冷却水泄漏时立即切断供水。

炼好的粗铜和熔渣被直接倒到不同的拾包里。

集烟罩和除尘系统如果废料中含有塑料,它们的大部分将在集烟罩(101)内燃烧。

水冷的集烟罩紧扣卡度炉的加料口,但其间隙足以吸入适量的空气保证含有CO和碳氢化合物的离炉烟气在集烟罩内燃烧,集烟罩内的温度能保持在800-9000C,以防止生成有害的化合物。

集烟罩内衬有防腐蚀的耐火砖。

其顶部设有紧急烟气出口。

经过充分燃烧后的烟气经文丘里进行冷却和除尘。

文丘里工作时具有较大的压降,以保证较高的除尘效率。

收集到的粉尘变成泥浆送到浓缩机。

卡尔多炉环保烟罩整个卡尔多炉都用环保烟罩(150)罩住。

冶炼过程产生的粉尘都被风机抽出烟罩送到袋式过滤器除尘净化,然后才排到烟囱。

因此,卡尔多炉冶炼时,工作环境和周围环境都是清洁的。

所以,卡尔多炉处理废杂铜能满足最严格的环保法要求。

4、生产指标下表举例给出了不同大小的卡尔多炉的生产规模及经济技术指标。

卡尔多炉工作容积,m3 1 2 4 6加料量废杂铜平均品位40-50%,吨/年 10000 20000 40000 60000每年运行天数 320 320 320 320循环时间,小时 6 6 6 6循环数/每天 4 4 4 4循环数/每年 1280 1280 1280 1280粗铜生产量,吨/年 4500 10000 20000 24-30000渣量,吨/年 4500 8000 16000 24000尘,吨/年 1000 2000 4000 6000消耗量油或天然气,m3/年 750 1250 1950 2600氧化,百万m3/年 1.7 2.9 4.5 6电,MWh/年 1800 3200 5000 6700SiO2,吨/年 240 500 1000 1500耐火砖,吨/年 70 120 250 3805、举例:一个年产2万吨粗铜的卡尔多厂的物料平衡(吨/年)进料重量(吨) Cu Ni Fe Pb Zn Sn SiO2 CaO Al2O3碎电线 8000 7760(97%)电机 5000 1250(25%) 3500(70%) 50(1%) 7375(50%)黄铜渣 5000 1500(30%) 100(2%) 150(3%) 100(2%) 1000(20%) 50(1%) 100(2%)铜渣 10000 2000(20%) 2000(20%) 400(4%) 500(5%) 2000(20%) 100(10%) 500(5%)低品位废料 3000 600(20%) 150(5%) 30(1%) 600(20%) 300(10%) 150(5%)废散热器 12000 7800(65%) 120(1%) 840(7%) 1440(12%) 480(4%) 120(1%)石英石 3000 2850(95%) 30(1%) 30(1%)合计 46000 20910(45.5%) 100(0.22%) 5920(12.9%) 1340(2.9%) 3020(6.6%) 530(1.1%) 5450(11.8%) 430(0.9%) 750(1.6%)出料金属 20870 20750(99.4%) 60(0.29%) 0 60(0.29%) 0 20(0.1%)渣 17000 80(0.47%) 40(0.24%) 5920(34.8%) 80(0.47%) 1220(7.18%)80(0.47%) 5450(32%) 430(2.5%) 750(4.4%)尘 4000 80(2%) 1200(30%) 1800(45%) 430(10.7%)总和 20910 100 5920 1340 3020 530 5450 430 1556、结论用卡尔多炉处理废杂铜有很多优点:a) 熔炼、还原和精炼可都在同一个熔炉内完成,无需外加熔炉b) 既可处理高品位废杂铜,又可处理低品位废杂铜。

而处理低品位废杂铜经济效益更好c) 产出可堆放的惰性炉渣,其金属含量很低,一般渣含铜小于0.5%。