焊接工艺评定报告样板异种钢

焊接工艺评定报告模板

焊接工艺评定报告模板1. 简介本报告对焊接工艺进行评定,旨在评估焊接过程中的技术可行性和质量控制能力,为焊接项目的顺利进行提供依据。

本文将分析焊接工艺的基本要素、评定指标和评定方法,并对评定结果进行总结和建议。

2. 焊接工艺的基本要素焊接工艺的基本要素包括焊接方法、焊接材料、焊接设备和焊接工艺规程。

下面对每个要素进行详细介绍。

2.1 焊接方法焊接方法是指焊接过程中所采用的具体方法和技术。

常见的焊接方法包括手工电弧焊、气体保护焊、电阻焊、焊锡焊接等。

根据焊接工件的材料和要求,选择合适的焊接方法至关重要。

2.2 焊接材料焊接材料包括焊接电极、焊接材料填充料和保护剂等。

不同的焊接材料在焊接过程中的性能和特点各异,对焊接接头的质量和强度有着重要影响。

2.3 焊接设备焊接设备是指用于进行焊接操作的设备和工具,如焊接机、焊接枪、焊接钳等。

合适的焊接设备能够提高焊接质量和效率,减少焊接变形和缺陷。

2.4 焊接工艺规程焊接工艺规程是指针对具体焊接项目所制定的操作规范和步骤。

合理的焊接工艺规程能够确保焊接过程的稳定性和一致性,提高焊接接头的质量和可靠性。

3. 焊接工艺评定指标焊接工艺评定应从焊接接头的质量、焊接速度和资源利用率等多个方面进行评估。

下面列举了一些常用的评定指标。

3.1 焊缝质量焊缝质量是评定焊接接头质量的重要指标之一。

焊缝应具有足够的强度、密实性和可靠性,且不应出现焊接缺陷,如气孔、裂纹、夹杂等。

3.2 焊接速度焊接速度是评估焊接工艺效率的指标,也是评定焊接工艺技术可行性的重要依据。

焊接速度应能够满足项目的生产需求,同时保证焊接接头的质量。

3.3 资源利用率资源利用率是评估焊接工艺经济性的关键指标。

合理的焊接工艺应能够充分利用焊接材料和能源资源,减少浪费和成本。

4. 焊接工艺评定方法焊接工艺评定应采用科学且可靠的方法和手段,以确保评定结果的准确性和可信度。

以下是一些常用的焊接工艺评定方法。

4.1 标准试件法通过制作一系列标准试件,进行焊接工艺的模拟和测试,评估焊接接头的质量和性能。

异种钢焊接工艺评定

异种钢焊接工艺评定

异种钢焊接工艺评定是评估钢材中不同成分、不同厚度、不同规格的钢材之间的焊接可行性。

异种钢焊接通常需要进行工艺评定来确定最佳焊接方法、焊接参数和所需设备。

具体的评定流程包括以下几个方面:

1.焊接材料评定:对焊接材料的成分和性能进行测试和评估,确定合适的填充材料、药皮和表面处理等。

2.焊接接头设计:根据焊接要求以及被焊接材料的成分、厚度等特性,设计合适的接头型式。

3.试焊评定:在实验室或现场进行试焊,确定最佳的焊接方法和参数。

4.力学性能评定:对焊接接头进行力学性能测试,包括拉伸强度、扭转强度、冲击韧性等。

5.微观结构评定:对焊缝、熔合区和热影响区进行显微组织分析,评估焊接质量。

从以上几个方面对异种钢焊接进行全面的评定,可以保证焊接接头的质量和可靠性。

焊接工艺评定报告样本

焊接工艺评定报告样本一、报告目的。

本报告旨在对焊接工艺进行评定,以确保焊接质量符合相关标准和要求,保障产品质量和安全。

二、评定范围。

本次焊接工艺评定范围包括焊接材料、焊接设备、焊接工艺和焊接人员。

三、评定方法。

1. 焊接材料评定,对焊接材料的质量、规格和性能进行检测和评定,包括焊条、焊丝、焊剂等。

2. 焊接设备评定,对焊接设备的性能、稳定性和安全性进行检测和评定,包括焊接机、焊枪、焊接工作台等。

3. 焊接工艺评定,对焊接工艺的操作规程、工艺参数和质量控制进行检测和评定,包括预热、焊接速度、焊接温度等。

4. 焊接人员评定,对焊接人员的技术水平、操作规范和安全意识进行检测和评定,包括焊接操作技能、安全防护意识等。

四、评定结果。

经过评定,得出以下结论:1. 焊接材料符合相关标准和要求,质量稳定可靠。

2. 焊接设备性能良好,稳定性高,操作便捷。

3. 焊接工艺参数合理,质量控制有效,焊接质量稳定可靠。

4. 焊接人员技术水平高,操作规范,安全意识强。

五、存在问题及改进措施。

1. 存在焊接工艺参数设置不够精细的情况,需要进一步优化和调整。

2. 部分焊接人员在操作中存在疏忽大意的情况,需要加强培训和管理。

六、建议。

1. 对焊接工艺参数进行进一步优化和调整,确保焊接质量稳定可靠。

2. 加强对焊接人员的培训和管理,提高其操作规范和安全意识。

七、总结。

本次焊接工艺评定结果整体良好,但仍存在一些问题需要改进和完善。

希望相关部门能够重视评定结果,采取有效措施,确保焊接质量和安全。

以上为焊接工艺评定报告样本,如有疑问或意见,请及时反馈。

感谢您的关注与支持。

Q245R和S31603异种钢的焊接工艺

Q245R和S31603异种钢的焊接工艺通过对Q245R和S31603两种钢材的焊接性能分析与试验,验证了焊接工艺的可行性,总结出了合适的焊接工艺参数并成功应用于生产。

标签:异种钢;焊接工艺2013年为武汉中联制药企业生产了1台3000L的配液罐,内筒主体材料为S31603和Q245R δ=28mm。

1 Q245R和S31603钢的焊接性分析1.1 Q245R和S31603钢的化学成份和力学性能Q245R钢板应符合GB713-2008《锅炉和压力容器钢板》,正火加回火状态;S36103钢板应符合GB24511-2009《承压设备用不锈钢钢板和钢带》,固溶酸洗状态。

化学成份见表1,力学性能见表2。

1.2 Q245R和S36103钢的焊接性分析Q245R是低合金耐热钢,焊接冷裂纹倾向较大且具有延迟性,应采用低氢型焊材、焊前预热、焊接过程中保持较高的层间温度、焊后热处理;S36103高合金奥低体耐热钢,易产生热裂纹,则应通过合适的焊材及方法采用小的焊接线能量、加快焊后冷却速度、控制较低的层间温度进行控制。

2 焊接工艺试验根据TSG R0004-2009《固定式压力容器安全技术监察规程》、NB/T47014-2011《承压设备焊接工艺评定》,焊接工艺评定项目不能覆盖的产品,须进行焊接工艺评定试验,以通过正确的焊接工艺保证接头性能满足设计要求和使用要求。

2.1 焊接方法考虑到熔合比对焊接接头质量的影响,选择焊条电弧焊方法。

2.2 焊接材料根据两种钢材的焊接性能,从调整焊缝和熔合区的组织性能、抑制熔合区中的碳的扩散、改变接头的应力分布提高焊缝金属抗裂纹能力等方面考虑,按照化学成份和强度匹配的原则,选用E310-16(A402)焊条,其化学成份和力学性能见表3。

2.3 坡口型式及尺寸选用V型坡口,用刨边机加工,钝边2±1mm,坡口尺寸65°±5°,对接间隙2±1mm。

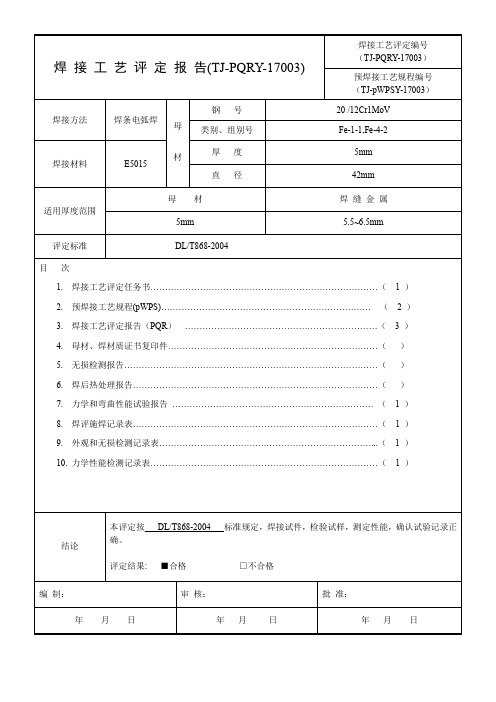

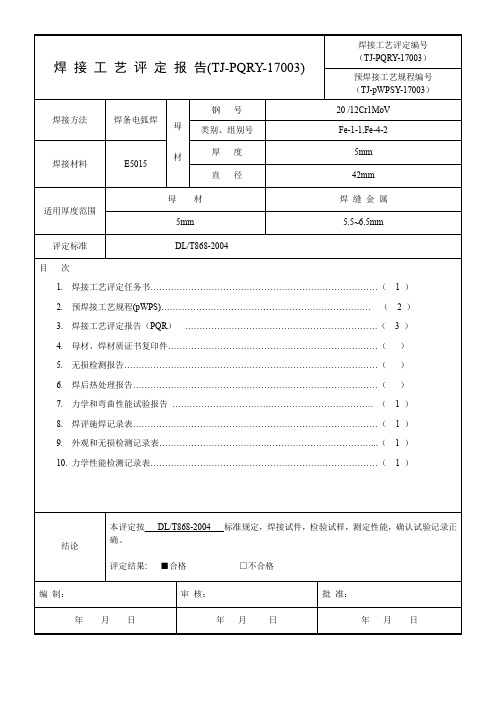

Fe Fe 异种钢焊接工艺评定

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程编号:TJ-pWPSY-17003

焊接工艺评定报告编号:TJ-pWPSY-17003

焊接工艺评定报告

焊接工艺评定报告编号:TJ-pWPSY-17003

图1 拉伸试样加工图

图2 面弯试样加工图

图3 背弯试样加工图

注:热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且尽可能多的通过热影响区,试样尺寸为7.5×10×55mm

图4 热影响区冲击试样取样位置图

注:试样的缺口轴线应位于焊缝中心线上图5 焊缝区冲击试样取样位置图。

钢材焊接工艺评定报告

钢材焊接工艺评定报告摘要:本报告对钢材焊接工艺进行了评定,主要内容包括焊接工艺的流程、设备和材料选择、实验过程和结果分析等。

通过对焊接工艺的评定,得出结论,并提出了相应的改进建议。

一、引言随着工业的发展,对钢材的焊接需求越来越大。

焊接工艺评定是评估焊接工艺的可行性和适用性的一项重要工作。

本报告通过对一种特定的钢材焊接工艺进行评定,旨在为企业选择合适的焊接工艺进行指导。

二、研究方法1.确定实验对象:选择一种常用的钢材进行焊接工艺评定。

2.设计实验方案:根据钢材的特性和需求,确定实验的焊接工艺和参数。

3.实施焊接操作:按照实验方案开展焊接操作,记录操作记录。

4.实验结果分析:对焊接接头进行检验和测试,分析焊接质量和性能。

三、焊接工艺的流程1.准备工作:清理焊接表面,进行表面处理。

2.设备和材料选择:选择合适的焊接设备和材料,如焊接电极、保护气体等。

3.焊接工艺参数的确定:根据焊接材料和要求,确定焊接电流、电压、焊接速度等参数。

4.进行焊接操作:按照确定的参数,进行焊接操作。

5.检验和测试:对焊接接头进行外观检查、力学性能测试等。

6.分析和评价:根据检验和测试结果,对焊接工艺进行评价。

四、实验结果分析1.外观检查:焊接接头外观无明显瑕疵,焊缝均匀且牢固。

2.力学性能测试:焊接接头的强度和硬度符合设计要求。

3.断口形貌分析:断口形貌呈韧性断裂,表明焊缝具有良好的韧性。

4.非破坏性检测:经过X射线探伤、超声波检测等非破坏性检测,焊接接头无明显缺陷。

五、结论本次实验评定的焊接工艺在焊接钢材上具有较好的适用性和可行性。

经过检验和测试,焊接接头的外观质量良好,力学性能符合要求。

通过非破坏性检测,确定焊接接头无缺陷。

因此,可以得出结论:该焊接工艺适用于焊接该种特定钢材。

六、改进建议尽管本次评定的焊接工艺符合要求,但仍存在一些改进空间:1.进一步优化焊接参数,以提高焊接效果。

2.加强实施过程中的操作规范,减少操作失误的发生。

焊接工艺评定报告

焊接工艺评定报告焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-01试件材料Q235-B焊接方法埋弧自动焊评定日期2006年9月18日山东阳光天润化工设备有限公司焊接工艺评定报告单位名称:山东阳光天润化工设备有限公司焊接工艺评定报告编号:PQRB06-01 焊接工艺指导书编号:WPS06-01焊接方法:SAW 机械化程度:(手工、半自动、自动)自动接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)+母材:材料标准:GB/T3274钢号:Q235-B类、组别号:Ⅰ-1类、组别号:Ⅰ-1 相焊厚度:12直径:其他:焊后热处理:热处理温度(℃):保温时间(h):保护气体:气体混合比流量(保护气体尾部保护气背部保护气填充金属:焊材标准:GB/T5293—1999 焊材牌号:H08A焊材规格:φ4mm焊缝金属厚度:电特性:电流种类:直流极性:反接钨极尺寸:焊接电流(A):560-580 580-620伸试验试验护告编号:LH01-0609试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-01L1 25 12 300 135.6 452 焊缝区HB-01L2 25 12 300 135.1 450 焊缝区弯曲试验试验报告编号:LH01-0609试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(°)试验结果HB-01W1 面弯12 φ48 180°合格HB-01W2 面弯12 φ48 180°合格HB-01W3 背弯12 φ48 180°合格HB-01W4 背弯12 φ48 180°合格焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-02试件材料16MnR焊接方法埋弧自动焊评定日期2006年9月20日山东阳光天润化工设备有限公司焊接工艺评定报告多道焊或单道焊(每面): 单道多丝焊或单丝焊: 单丝其他: 预热:预热温度(℃): 层间温度(℃): 其他: 伸 试 验 试验护告编号: LH02-0609 试样编号 试样宽度(㎜)试样厚度(㎜)横截面积(㎜) 断裂载荷(KN) 抗拉强度(MPa ) 断裂部HB-02L1 25 12 300 185.7 619 焊缝区HB-02L225 12 300 183.1 610 焊缝区弯曲试验 试验报告编号: LH02-0609 试样编号 试样类型 试样厚度 (㎜)弯心直径(㎜) 弯曲角度(°) 试验结果HB-02W1 面弯 12 φ48 180° 合格焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-03试件材料Q235-B焊接方法焊条电弧焊评定日期2006年9月18日山东阳光天润化工设备有限公司焊接工艺评定报告160-180180-200电弧电压(V):18-20 24-2624-26 26-28其他:焊接位置:对接焊接位置:水平方向:(向上、向下)角焊接位置:方向:(向上、向下)技术措施:焊接速度(cm/min):摆动或不摆动摆动参数:多道焊或单道焊(每面):多丝焊或单丝焊:其他:预热:预热温度(℃):层间温度(℃):其他:伸试验试验护告编号:LH02-0610试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-03L1 25 12 300 135 450 焊缝区焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-04试件材料Q235-B焊接方法焊条电弧焊+氩弧焊+埋弧自动焊评定日期2006年9月18日山东阳光天润化工设备有限公司焊接工艺评定报告QDR15-08-±母材:材料标准:GB/T3274钢号:Q235-B类、组别号:Ⅰ-1类、组别号:Ⅰ-1 相焊厚度:10mm直径:其他:焊后热处理:热处理温度(℃):保温时间(h):保护气体:气体混合比流量(保护气体Ar尾部保护气背部保护气填充金属:焊材标准:GB/T5117 GB/T5293焊材牌号:J427 H08A焊材规格:φ2mm φ3.2mm φ4mm 焊缝金属厚度:其他:电特性:电流种类:直流极性:反接钨极尺寸:焊接电流(A):100-120 160-180160-180550-570电弧电压(V):18-20 24-26伸试验试验护告编号:LH03-0610试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-04L1 25 10 250 110.5 442热影响HB-04L2 25 10 250 113 452 焊缝区弯曲试验试验报告编号:LH03-0610试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(°)试验结果HB-04W1 面弯10 φ40 180°合格HB-04W2 面弯10 φ40 180°合格HB-04W3 背弯10 φ40 180°合格HB-04W4 背弯10 φ40 180°合格焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-05试件材料Q235-B焊接方法焊条电弧焊+埋弧自动焊评定日期2006年9月19日山东阳光天润化工设备有限公司焊接工艺评定报告电弧电压(V):24-26 26-2834-36其他:焊接位置:对接焊接位置:水平方向:(向上、向下)角焊接位置:方向:(向上、向下)技术措施:焊接速度(cm/min):44-46摆动或不摆动摆动参数:多道焊或单道焊(每面):多丝焊或单丝焊:单丝(SMA 其他:预热:预热温度(℃):层间温度(℃):其他:伸试验试验护告编号:LH03-0609试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-05L1 25 12 300 131.7 439 焊缝区HB-05L2 25 12 300 130.5 435 焊缝区焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-06 试件材料16MnR焊接方法焊条电弧焊+埋弧自动焊评定日期2006年9月20日山东阳光天润化工设备有限公司焊接工艺评定报告直径:其他:尾部保护气背部保护气填充金属:焊材标准:GB/T5117 GB/T5293 焊材牌号:J507 H10MnR 焊材规格:φ4mm φ4mm 焊缝金属厚度:其他:电特性:电流种类:直流极性:反接钨极尺寸:焊接电流(A)160-180 180-200580-600电弧电压(V):24-26 26-2834-36其他:焊接位置:对接焊接位置:水平方向:(向上、向下)角焊接位置:方向:(向上、向下)技术措施:焊接速度(cm/min):46-47 (SMA 摆动或不摆动摆动(SMAW)摆动参数:多道焊或单道焊(每面):多道预热:焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-07试件材料16MnR焊接方法钨极氩弧焊+焊条电弧焊+埋弧自动焊评定日期2006年9月24日山东阳光天润化工设备有限公司焊接工艺评定报告接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)+±0.5°±°母材:材料标准: GB/T6654 钢号: 16MnR类、组别号: Ⅱ-1类、组别号:Ⅱ-1 相焊 厚度: 10mm 直径: 其他:焊后热处理:热处理温度(℃): 保温时间(h ): 保护气体:气体 混合比 流量(保护气体 尾部保护气 背部保护气 填充金属:焊材标准GB/T14957 GB/T5117 GB/T5293 焊材牌号: H10MnSi J507 H10Mn2 焊材规格: φ2mm φ4mm φ4mm 焊缝金属厚度: 其他:电特性: 电流种类: 直流 极性: 正接(GTAW ) 反接 钨极尺寸: 焊接电流(A )100-120160-180530-550伸试验试验护告编号:LH05-0610试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-07L1 25 10 259 152 608 焊缝区HB-07L2 25 10 259 154.8 619 焊缝区弯曲试验试验报告编号:LH05-0610试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(°)试验结果HB-07W1 面弯10 φ40 180 合格HB-07W2 面弯10 φ40 180 合格HB-07W3 背弯10 φ40 180 合格HB-07W4 背弯10 φ40 180 合格焊接工艺评定报告焊接工艺评定名称板—板对接焊焊接工艺评定编号PQRB06-08试件材料16MnR焊接方法焊条电弧焊+埋弧自动焊评定日期2006年9月21日山东阳光天润化工设备有限公司焊接工艺评定报告电弧电压(V):20-22 24-2634-36其他:焊接位置:对接焊接位置:水平方向:(向上、向下)角焊接位置:方向:(向上、向下)技术措施:焊接速度(cm/min):46-46摆动或不摆动摆动参数:多道焊或单道焊(每面):多道多丝焊或单丝焊:单丝(SMA 其他:预热:预热温度(℃):层间温度(℃):其他:伸试验试验护告编号:LH06-0609试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-08L1 25 12 300 182.7 609 焊缝区HB-08L2 25 12 300 183 610 焊缝区焊接工艺评定报告焊接工艺评定名称管—板对接焊焊接工艺评定编号PQRB06-09 试件材料Q235-B 20焊接方法焊条电弧焊评定日期2006年9月22日山东阳光天润化工设备有限公司焊接工艺评定报告直径:φ57mm 其他:尾部保护气背部保护气填充金属:焊材标准:GB/T5117焊材牌号:J427焊材规格:φ3.2mm φ4mm 焊缝金属厚度:其他:电特性:电流种类:直流极性:反接钨极尺寸:焊接电流(A)90-110 160-180 180-200电弧电压(V):20-22 24-26 26-28其他:焊接位置:对接焊接位置:水平方向:(向上、向下)角焊接位置:方向:(向上、向下)技术措施:焊接速度(cm/min):摆动或不摆动摆动参数:多道焊或单道焊(每面):多道多丝焊或单丝焊:其他:预热:预热温度(℃):层间温度(℃):其他:焊接工艺评定报告焊接工艺评定名称管—板对接焊焊接工艺评定编号PQRB06-10试件材料16MnR 20焊接方法焊条电弧焊评定日期2006年9月22日山东阳光天润化工设备有限公司焊接工艺评定报告QDR15-08±母材:材料标准:GB/T6654 GB/T8163钢号:16MnR 20类、组别号:Ⅱ-1类、组别号:Ⅱ-1 相焊厚度:22mm直径:φ57mm其他:焊后热处理:热处理温度(℃):保温时间(h):保护气体:气体混合比流量(保护气体尾部保护气背部保护气填充金属:焊材标准:GB/T5117焊材牌号:J427焊材规格:φ3.2mm φ3.2mm 焊缝金属厚度:其他:电特性:电流种类:直流极性:反接钨极尺寸:焊接电流(A)90-110 160-180 180-200电弧电压(V):20-22 24-26 26-28弯曲试验试验报告编号:试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(°)试验结果冲击实验试验报告编号:试验编号试样尺寸缺口类型缺口位置试验温度(℃)冲击吸收功(J)备检验截面ⅠⅡⅢⅣⅤ焊脚差(㎜)无损探伤RT: UT:MT: 按JB/T4730-2005 探伤合格PT:其他:耐蚀堆焊金属化学成分(重量%)C Si Mn P S Cr Ni Mo V Ti分析表面或取样开始表面至熔合线的距离(㎜)附加说明:焊接工艺评定报告焊接工艺评定名称管—管对接焊焊接工艺评定编号PQRB06-11试件材料20 φ57×3.5焊接方法焊条电弧焊评定日期2006年9月22日山东阳光天润化工设备有限公司焊接工艺评定报告伸试验试验护告编号:LH01-0610试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜)断裂载荷(KN)抗拉强度(MPa)断裂部HB-11L110 3.5 35 14.8 425 母材区HB-11L2 10 3.5 35 14.8 431 母材区弯曲试验试验报告编号:LH01-0610试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(°)试验结果HB-11W1面弯 3.5 φ14 180 合格HB-11W2面弯 3.5 φ14 180 合格HB-11W3背弯 3.5 φ14 180 合格HB-11W4背弯 3.5 φ14 180 合格焊接工艺评定报告焊接工艺评定名称管—板对接焊焊接工艺评定编号PQRB06-12试件材料Q235-B 20焊接方法焊条电弧焊评定日期2006年9月22日山东阳光天润化工设备有限公司焊接工艺评定报告。

管板异种钢的焊接

管板异种钢的焊接我厂为河南油田制造一台大型列管式冷凝器,管材材质为OCr18Ni10Ti,管板材质为16MnDR,厚80mm。

若采用常规手工电焊条或手工氩弧焊,管板接头的焊接质量很难保证,只有采用先进的焊接设备和合理的焊接工艺,才能有效地保证焊缝质量。

因此,我厂采用了全位置自动管板焊机,并制定出了切实可行的焊接工艺。

1 焊接性分析两种母材的含碳量基本相近,并且16MnDR含有少量的合金元素,与不锈钢焊接时,稀释量较小,产生马氏体组织倾向相对较小,焊接性较好。

如焊接工艺不当,在焊缝及热影响区容易出现淬硬组织及裂纹。

经过对母材的焊接性分析,决定采用下列有效措施,以获得良好的焊缝:①采用镍基焊材,以减小马氏组织倾向;②焊时采用短弧、小电流、快速焊接法。

2 焊接工艺试验及评定2.1 焊接工艺试验在试件上进行试焊,以获得合理的焊接工艺参数。

焊丝选用锦州锦泰金属工业公司生产的不锈钢焊丝,直径0.8 mm,该焊丝符合美国AWS标准,牌号为AWS A5.9 ER309。

被焊工件管Φ45 mm×2 mm,材质OCr18Ni10Ti。

管板16MnDR,厚度δ= 80 mm。

管桥 10 mm,焊丝型号为 ER309,直径为 0.8 mm。

焊接工艺参数(主要工艺参数)如下:预熔电流I21 = 70 A,预熔时间 T21=3 s,峰值电流I22=190 A,峰值时间T22 = 110 ms,基值电流I23= 60 A,基值时间 T23 = 110 ms,送丝位置N20 =370°,基值送丝速度 V43=600 mm/min,峰值送丝速度 V42 = 1100 mm/min,停止送丝位置N40 = 365°,焊接机头旋转速度V32 = 140 mm/min,管伸长度4-7 mm。

2.2 焊接工艺评定焊接工艺评定是编制产品焊接工艺文件的依据,工艺评定试验经 100% PT 探伤,依据 JB4730-94,I级合格,焊接接头的宏观金相无裂纹、未熔合等缺陷,管板拉脱力、焊缝及热影响区金相组织符合要求。

焊接工艺评定报告样本

焊后热处理温 度

焊前预热要 求

层间温度 预热方法

其它

焊后热处理要 求

保温时间 其它

焊逢余 焊逢余高 比坡口每侧增 宽度 焊逢不直 通球检

高

差

宽

差

度

验

背面余高

焊

逢

外 角焊逢 两焊脚差

观 凹凸度

咬边

背面 变形角度 错边量

凹坑

未焊透

检

验

焊脚 其它

检验结果

检验人员

检验日期

无损检测 试样号

检测类别及标 准 其它:

分类号 与分类号 相焊 试件形式

对接焊逢 位置 角焊逢位 置 焊接方法

机械化程 度 钨极牌号 及直径 保护气体

清根方式

种类 种类

焊逢熔敷金 属厚度范围 焊逢接点图及焊接顺

序

操作技术要点及措施

公司名称

焊

共 页

接

工

艺 第 页

指

导

书

电 电 焊接

保 流 压 速度

焊

护

( ( (m

序

焊 气 A U m/m

焊焊电

检测结果

宽

厚

面积

拉伸实验 断裂载荷

报告编号

实验报告编号:

抗拉强度 断裂特点和部

(MPa)

位

实验编号及规格

试样类型

弯曲实验 弯轴直径

实验报告编号: 实验结果

试样编号

缺口位置

缺口形式

冲击实验

实验报告编号:

实验温度(℃) 冲击功 J

平均值

公司名称

焊

共 页

接

工

艺 评第

页

定

报

告

焊接工艺评定报告

PQR 编号:QZ-HC1612-25

焊接工艺评定报告

编制:

审核:

批准:

焊接工艺评定报告

表HC-GYPD NO:01

单位名称衢州市河川翻板闸门有限公司

焊接工艺评定报告编号QZ-HC1612-25焊接工艺指导卡编号HC-161225

焊接方法SMAW机械化程度(手工、半自动、全自动)手工接头简图:(坡口形式、尺寸、衬板、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准:GB3274-88钢号:Q235B 焊后热处理:

热处理温度(℃):/

保温时间(h):/根据推荐先前提供的资料,按照

图1结构画图,钝边0.5~1mm,

坡口角度30~40°,间隙2~

3mm。

表HC-GYPD NO:02

表HC-GYPD NO:03

表HC-GYPD NO:04

表HC-GYPD NO:05

表HC-GYPD NO:06

表HC-GYPD NO:07

表HC-GYPD NO:08。

焊接工艺评定报告范本

5G 向下 √

/

焊后热处理: 加热温度: 保温时间:

/ ℃ 升温速度: / / h 冷却方式: /

℃/min

预热: 最低的预热温度: 最高的层间温度: 保持预热时间: 加热方式:

气体:

/℃

气体种类 混合比

/ ℃ 保护气体:

/

/

/h

尾部保护气: /

/

/

背面保护气: /

/

流量(L/mim) / / /

电特性

16.8~18.95 10.7~12.5

直反 100~130 20~24

9~12

10.7~12.5

技术措施:

摆动焊或不摆动焊

摆动

摆动方式:

焊工自己掌握

喷嘴尺寸

/

焊前清理或层间清理:

1.焊前须将坡口两侧 20mm 范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2.每焊完一道缝后,须彻底清除熔渣。

坡口角度:600±5° 组对间隙:2±1;

焊接位置 施焊技术

5G 氩电联焊

预热温度(℃)

道间温度(℃)

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%) 气体成分

精品文档

焊接工艺卡

共1页

焊接工艺程序

焊接工艺卡编号

HGK-12-01

1、焊机、焊材、母材确认

图号

2、坡口及组对间隙确认并进行焊前清理 3、焊接方法确认,SMAW 点固焊

精品文档

焊接工艺评定报告

评定单位: 无锡林亿机械制造有限公司

评定日期:

2015-03-28

.

精品文档

焊接工艺评定存档目录

焊接工艺评定文件资料编号

焊接工艺评定报告(Q345B)

I

II

III

IV

V

焊脚差(mm)

1

1.5

无损检验:

RT:_______________________________,UT详见附件第三方检测报告,

编号:ts2007-04-13-123a

MT:______________________________,PT:____________________________。

焊后热处理:

温度范围(℃)

保温时间(h)

气体:

气体混合比流量(L/min)

保护气_______ _______ _______

尾部保护气_______ _______ _______

背面保护气_______ _______ _______

填充金属:

焊材标准:《埋弧焊用低合金钢焊丝和焊剂》GB/T12470-90

其他:____________________________________________________________

耐蚀堆焊金属化学成分(重量%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

分析表面或取样开始表面至熔合线的距离(mm):____________________________

评定结果:合格

管子直径、壁厚范围:对接焊缝______________________角焊缝________________

焊缝金属厚度范围:对接焊缝____________________角焊缝____________________

其他:__________________________________________________________________

焊接工艺评定报告模板

试样形式

试样厚度a

(mm)

弯轴直径

D=4 a(mm)

弯曲角

(°)

弯曲结果

备注

冲击试验

试验标准号:GB/T229-1994试验报告编号:

试样号

试验

温度

(℃)

试样

缺口

冲击吸收功

AKV(J)

侧膨胀值(mm)

备注

尺寸

方向

位置

型式

方向

位置

硬度、金相、角焊缝、焊缝化学成分检验记录表

焊评编号(PQR NO)

60-80

2

1

GTAW

H0Cr21Ni10

φ2.0

DC-

130-150

11-13

60-80

检验项目、评定指标试样数量

检验项目

检验标准

评定指标

检验项目

检验标准

评定指标

试样数量

外观检查

JB4708-2000

GB151附录B

拉伸

试验

常温

无损检测

射线

/

/

超声

/

/

弯曲

试验

面弯

背弯

侧弯

渗透

JB4730-1994

母材

名称

钢号

尺寸,mm

炉批号

材质证明

其他

钢板

0Cr18Ni9

20×216×168

Y507939L

质量证明书

钢管

0Cr18Ni9

φ38×2.5

J0603-241

质量证明书

焊材

牌号

规格,mm

炉批号

烘干

材质证明

其他

H0Cr21Ni10

gb50661焊接工艺评定报告模板

编 号:

编制:

焊接责任

技术人员:

批准:

单 位:

日期:年 月 日

序号

报告名称

报告编号

页数

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

工程(产品)名称

评定报告编号

委托单位

工艺指导书编号

项目负责人

依据标准

《钢结构焊接规范》

(GB50661)

试样焊接单位

施焊日期

焊工

资格代号

C+且+Ni+Cu+Cr+W+Mo+V+5B =

302060155

焊接材料

生产1

牌 号

直彳仝(mm)

烘干制度(Cx h)

备注

焊条

焊丝

焊剂或气体

焊接方法

焊接位置

接头形式

焊接工艺参数

见焊接工艺评定指导书

清根工2

焊接设备型号

电源及极性

预热温度(C)

层间温度(C)

后热温度(C)及时间(min)

焊后热处理

评定结论:本评定按《建筑钢结构焊接技术规程》(JGJ81)规定,根据工程情况编制工艺评定指导书、焊接试件、

后热温度

时间(min)

后热处理

技 术 措 施

焊前清理

层间清理

背面清根

其 他

焊工姓名

资格代号

级别

施焊日期

年 月 日

记 录

日期

年 月 日

Fe-1-1,Fe-4-2异种钢焊接工艺评定

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程编号:TJ-pWPSY-17003

焊接工艺评定报告编号:TJ-pWPSY-17003

焊接工艺评定报告

焊接工艺评定报告编号:TJ-pWPSY-17003

图1 拉伸试样加工图

图2 面弯试样加工图

图3 背弯试样加工图

注:热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且尽可能多的通过热影响区,试样尺寸为7.5×10×55mm

图4 热影响区冲击试样取样位置图

注:试样的缺口轴线应位于焊缝中心线上图5 焊缝区冲击试样取样位置图。

焊接工艺评定报告样板-异种钢

反面清根方法:碳刨+砂轮打磨

技 焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

术

2、层间除熔渣。

措

施

对接

焊

无裂纹

焊缝

缝

○板一板

外 角焊

观

○管一板 根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差: 缝 ○管一管

mm

试验评定标准:○JB4708—2000《压力容器焊接工艺评定》

熔敷金属化学成份(%):

焊接速度 (mm/min)

110-140 120-150 110-140 120-150

线能量:W≤29.7KJ/cm

反面清根方法:碳刨+砂轮打磨

技 焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

术

2、层间除熔渣。

措

施

对接

焊 焊缝 无裂纹

缝

外

角焊

○板一板 ○管一板

根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差:

拉伸试验

试验依据

合格标准 (MPa)

JB4708-2000

≥375

试验结果 (MPa)

498 495

报告号

项目 面弯 背弯 侧弯

试验依据 JB4708-2000 JB4708-2000 JB4708-2000

弯曲试验

合格标准 裂纹:横向≤1.5mm

纵向≤3mm

试验结果

报告号

焊接工艺评定报告

3

冲击试验

0-1mm 每侧增宽 2-4mm 无超标缺陷

接头 探 伤

探伤标准

探伤方法

探伤比例 合格标准 探伤结果

报告号

JB4730-2005

RT

100%

焊接工艺评定报告样本

抗拉强度 断裂特点和部

试样号

宽

厚

面积

断裂载荷

(MPa)

位

实验编号及规格

试样类型

试样编号

缺口位置

缺口形式

弯曲实验 弯轴直径

实验报告编号: 实验结果

冲击实验

实验报告编号:

实验温度(℃) 冲击功 J

平均值

公司名称

焊接工艺评

共

页

定报告

第

页

试样编号

施焊人员: 填表人: 审核:

金相宏观检验

检验结果

Байду номын сангаас结论 焊接时间:

径

保护气体

熔敷金属厚度 操作技术要点及措施

种类

焊序

焊 焊接 接

方法 设

层道

备

电

保护气 电流 电压 焊条

焊接速度

流极

体 (A) (U) (mm/min)

种 性 (丝)直 流量:升

类

径(¢) /min

焊接 规范

环境温度:

公司名称

相对湿度:

焊接工艺评定报告

共

页

第

页

焊前预热要 求

预热温度

层间温度 预热方法

报 告 编 号:

工艺指导书编号:

焊接工艺评定报告

编制: 审核: 批准:

公司名称 年月日

公司名称

共

页

焊接工艺评定报告

第

页

钢号

钢板厚度

母材

复验编号 钢管外径、壁

厚

复验编号

分类号

种类

试件形式

对接焊逢位 置

焊接方法 焊逢接点图及焊接顺序

填充金属

焊条型号、直径 质保书编号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22-28

120-150

焊接工艺评定指导书

评定指导书编号

焊接方法

焊接位置

焊缝接头形式

机械化程度

SMAW

平焊

对接

接头坡口型式及尺寸:

7三香

4'外

焊层焊道布置及顺序:

*

±

-二

内

母材

序号

试件

钢号

规格

类/组别号

供货状态

1

板

16MnR

600 X130X20

n —1

2

板

Q235B

600 X130X20

I — 1

焊接材料

类别

标准

型号

牌号

弯曲 角度

> 375

:焊缝

V型

常温

> 27

D=4S

a=180°

热影 响区

V型

16MnR侧

0C

> 27

Q235-B侧

常温

> 27

熔合线

试验 项目

拉 伸

弯曲

冲击

面

□匕 冃

侧

焊缝

热影响区

熔合 线

16MnR侧

Q235-B侧

数 量

2

4

3

3

3

其它:

审核

傅洲

编制

2007.8.13

焊接工艺评定报告

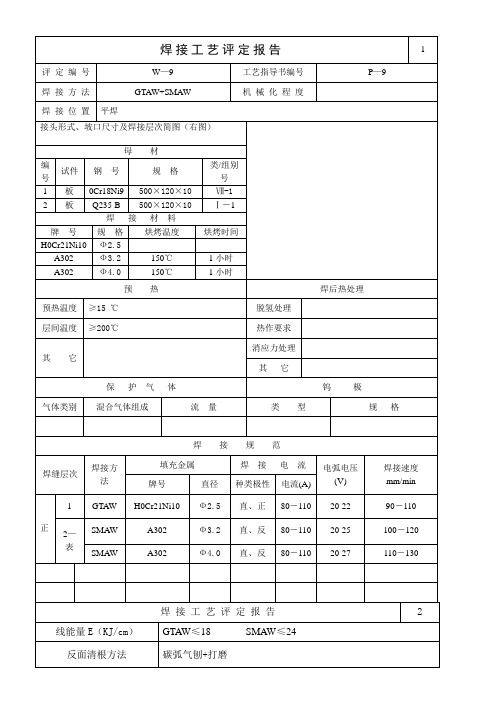

1

评定编号

W—9

工艺指导书编号

直、反

200-230

22-28

120-150

技

术 措 施

线能量:W<29.7KJ/cm

反面清根方法:碳刨+砂轮打磨

焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

2、层间除熔渣。

焊 缝 外 观

对接 焊缝

无裂纹

角焊 缝

O板一板

O管一板

管管

根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差:mm

试验评定标准:O JB4708—2000《压力容器焊接工艺评定》

规格

烘烤温度

烘烤时间

焊条

JB4747

J427

①4.0

350C

1小时

焊丝

JB4747

J427

①5.0

350C

1小时

焊剂

保护气体

钨极

类型

混合气体组成

流 量

类型

规格

钍钨极

①2〜①2.5

预热

焊后热处理

预热温度

层间温度

预热方式

焊态

脱氢

热作

消应力

>15C

< 200°C

V

焊接规范

焊缝层次

焊接方法

填充金属

焊接电流

电弧电 压

I-1

±

»1

内

焊

接 材料

牌号

规格

烘烤温度

烘烤时间

H0Cr21Ni10

①2.5

A302

①3.2

150C

1小时

A302

①4.0

150C

1小时

预热

焊后热处理

预热温度

> 15C

脱氢处理

层间温度

> 200C

热作要求

其它

消应力处理

其 它

保护气 体

钨极

气体类别

混合气体组成

流量

类型

规格

焊接规范

焊缝层次

焊

旱接方

填充金属

I-1

±

内

9

■

焊接 材料

牌号

规格

烘烤温度

烘烤时间

H0Cr21Ni10

①2.5

A302

①3.2

150C

1小时

A302

①4.0

150C

1小时

预热

焊后热处理

预热温度

> 15C

脱氢处理

层间温度

> 200C

热作要求

其它

消应力处理

其它

保护气 体

钨极

气体类别

混合气体组成

流量

类型

规格

焊接规范

焊缝层 次

焊接

填充金属

焊接电流

电弧电压

(V)

焊接速度

mm/min

方法

牌号

直径

种类极性

电流(A)

正

SMAW

J427

①4.0

直、反

160-190

22-27

110-140

SMAW

J427

①5.0

直、反

200-230

22-28

120-150

反

SMAW

J427

①4.0

直、反

160-190

22-27

110-140

SMAW

J427

①5.0

直、反

无超标缺陷

无超标缺陷

接头探伤

探伤标准

探伤方法

探伤比例

合格标准

探伤结果

报告号

JB4730-2005

RT

100%

拉 伸 试 验

项目

试验依据

合格标准

(MPa

试验结果

(MPa

报告号

(T b(MPa)

JB4708- 2000

>375

498 495

(T s (MPa)

弯曲试验

项目

试验依据

合格标准

试验结果

报告号

面弯

线能量E(KJ/cm)

GTAW<18SMAW<24

反面清根方法

碳弧气刨+打磨

操 作 技 术

手工焊:摆动-不摆动-每层单-多道焊-

脉冲焊:频率赫芝,脉宽比%

其它:

焊缝外观检查

项目

检查依据

合格标准

检查结果

报告号

力卩强高

GB150-1998

0—2mm

0—1mm

宽度

每侧增宽

2—4mm

每侧增宽

2—4mm

表面缺陷

熔敷金属化学成份(%):

C

S

P

Mn

Si

Cr

Ni

Mo

接头探伤要求:按JB4730—94:100%O RTO UTO MTO PT无裂纹

其它

接头机械性能合格标准:

JB4708—2000GB6654-1996

拉力试验

冲击 试 验

冷弯

5b

(MPa

5S

(MPa)

部位

缺口型 式

试验温度

合格标准

Akv(J)

弯心

直径

JB4708- 2000

裂纹:横向w 1.5mm纵向w 3mm

背弯

JB4708- 2000

侧弯

JB4708- 2000

焊接工艺评定报告3

冲 击 试 验

部位

缺口型式

试验 温度

试验依据

合格标准

试验结果

报告号

单个值

均值

焊缝中心

V型

C

GB/T229

-1994

>27J

热影 响区

16MnR

侧

V型

GB/T229

-1994

>27J

20R侧

V型

GB/T229

-1994

>27J

熔合线

金 相 检 验

部位

组织

显微硬度

报 告 号

母 材

焊 缝

热影响区

其 它 检 验

检查方法

焊缝化学成份分析CBiblioteka SiMnPS

Ni

Cr

Mo

结论:

本评定按JB4708-2000标准规定焊接试件、检验试样、测定性能、确定试验记录正确。

评定结果:合格

审核编制2005.10.10

P—9

焊接方法

SMAW

机械化程度

焊接位置

平焊

接头形式、坡口尺寸及焊接层次简图(右图)

母材

编

号

试件

钢号

规格

类/组别 号

fJ/T J/TJ

J

1

板

0Cr18Ni9

500 X 120 X 10

vn -1

/J//" y J-/f# X

F / # /ZzTx/ / / /

J///」

L亠

2

板

Q235-B

500 X 120 X 10

(V)

焊接速度

(mm/mi n)

牌号

直径mm

种类极 性

电流(A)

正

1

SMAW

J427

①4.0

直、反

160-190

22-27

110-140

SMAW

J427

①5.0

直、反

200-230

22-28

120-150

2-表

SMAW

J427

①4.0

直、反

160-190

22-27

110-140

SMAW

J427

①5.0

焊接工艺评定报告

1

评定编号

W—9

工艺指导书编号

P—9

焊接方法

GTAW+SMAW

机械化程度

焊接位置

平焊

接头形式、坡口尺寸及焊接层次简图(右图)

*7匚^条

母材

编

号

试件

钢号

规格

类/组别 号

Zzz/Z Z/ / /z Z>.f/ /八/

1

板

:0Cr18Ni9