悬浮浸渍拉挤成型长玻纤增强ABS复合材料工艺研究

水悬浮-拉挤法制备长玻纤增强PVC复合材料的研究

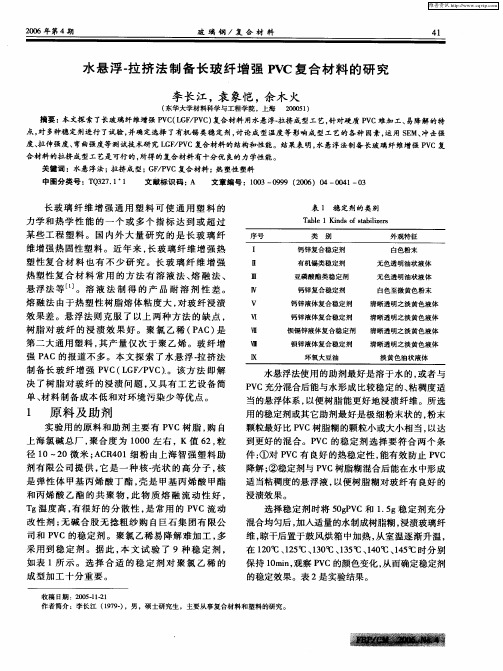

表 1 稳 定剂的类别

T b e 1 Ki d fs b l e s a l n s o t i z r a i

悬浮法 等… 。溶 液 法 制 得 的 产 品 耐 溶 剂 性 差 。

熔 融 法 由于 热 塑 性 树 脂 熔 体 粘 度 大 , 玻 纤 浸 渍 对 效 果 差 。悬 浮 法 则 克 服 了 以上 两 种 方 法 的 缺 点 , 树 脂 对 玻 纤 的 浸 渍 效 果 好 。 聚 氯 乙稀 ( AC) P 是 第 二 大 通 用 塑料 , 产 量 仅 次 于 聚 乙 烯 。玻 纤 增 其 强 P AC的报 道 不 多 。本 文 探 索 了水 悬 浮 . 挤 法 拉

力 学 和 热 学 性 能 的 一 个 或 多 个 指 标 达 到 或 超 过 某 些 工 程 塑 料 。 国 内外 大 量 研 究 的 是 长 玻 璃 纤 维 增 强 热 固性 塑 料 。 近 年 来 , 玻 璃 纤 维 增 强 热 长 塑 性 复 合 材 料 也 有 不 少 研 究 。 长 玻 璃 纤 维 增 强 热塑性复 合材 料 常 用 的方 法有 溶 液法 、 融 法 、 熔

成型加工 十分重要 。

保持 1mn 观察 P C的颜色变化 , 0 i, V 从而确定稳定剂

的稳 定效 果 。表 2是 实验 结果 。

收稿 日期 :20 -12 0 5 1-1 作者简介 :李长江 (9 9 ) 17 - ,男 ,硕士研究生 ,主要从事复合材料和塑料 的研究 。

维普资讯

剂有 限公 司提供 , 它是 一种 核- 状 的高 分子 , 壳 核 是弹 性体 甲基 丙烯 酸丁酯 , 是 甲基 丙烯酸 甲酯 壳

和丙烯 酸 乙酯 的共 聚 物 , 物质 熔 融 流动 性 好 , 此 T g温 度 高 , 很 好 的 分 散 性 , 常 用 的 P 有 是 VC流 动 改 性 剂 ; 碱 合 股 无 捻 粗 纱 购 自 巨石 集 团有 限 公 无 司 和 P C的 稳 定 剂 。 聚氯 乙 稀 易 降 解 难 加 工 , V 多 采 用 到 稳 定 剂 。 据 此 , 文 试 验 了 9种 稳 定 剂 , 本 如 表 1所 示 。 选 择 合 适 的 稳 定 剂 对 聚 氯 乙 稀 的

悬浮浸渍拉挤成型长玻纤增强ABS复合材料工艺研究

( tt K yL b. o df aino h miM Fb rad P lme tr l e t f Sae e a frMo ic t fC e c ie n oy rMaei ,D p.o i o a

Mae a c .a dE g ,Dog u ies y h n h i 0 0 ,C ia tr lSi n n . i nh aUnvri ,S a g a 2 0 5 t 1 hn )

维普资讯

第 3 4卷 第 7期 20 0 6年 7月

塑 料 工 业

CHI NA LAS CS I P TI NDUS TRY

悬 浮浸 渍 拉挤 成 型 长 玻 纤 增 强 AB S 复 合 材 料 工 艺 研 究

李 光波 。曾 禹星 。袁 象恺 。余木 火

13 . 生 产 工 艺 及 控 制

限在熔 融浸 渍法 制备 的 短 玻 纤增 强 A S复合 材 料 l 。 B 2 ]

本文采 用 悬 浮 浸 渍 拉 挤 成 型 法 制 备 长 玻 纤 增 强 A S B

长玻 纤 增 强 A S复 合 材 料 的 悬 浮 浸 渍 拉 挤 成 型 B 的工艺 流程 及工 艺装 置示 意图 分别 见 图 1 图 2 和 。

( 华 大 学 材 料 科 学 与 工 程 学 院 纤 维 材 料 改 性 重 点 实 验 室 ,上 海 2 0 5 ) 东 00 1

摘 要 :采 用 悬 浮 浸 渍 拉 挤 成 型 法 制 备 长 玻 纤 增 强 A S复合 材 料 。 该 方 法 采 用 中 间体 悬 浮 液 浸 渍 玻 璃 纤 维 ,烘 干 , B 熔 融 状 态 下 拉 挤 成 棒 型 ,切 粒 ,注 射 成 型 。研 究 了玻 纤 用 量 对 复 合 材 料 力 学 性 能 的影 响 。研 究 结 果 表 明 ,复 合 材 料 的

玻纤增强ABS复合材料的研究

新材料・新工艺・新技术・新产品文章编号:100523360(2004)0520001204玻纤增强ABS 复合材料的研究金敏善1,张文华2,陈光岩1(1.中国石油吉林石化公司研究院,ABS 研发中心,吉林吉林132021;2.长春客车厂科技开发公司,吉林长春130062) 摘 要: 以短切玻璃纤维为改性填料,对通用ABS 进行共混改性。

结果表明:ABS Π玻纤复合材料的拉伸强度、弯曲强度、硬度以及热变形温度都随共混体系中玻纤含量的增加而显著提高,而材料的冲击强度和断裂伸长率却随之下降。

此外,玻纤的长径比和共混挤出温度对材料的机械性能也有很大的影响。

关键词: 苯乙烯2丙烯腈2丁二烯三元共聚物;玻璃纤维;玻纤增强;复合材料中图分类号:T Q171.77 T Q327.1 文献标识码:A 作者简介:金敏善,女,工程师,现主要从事高分子材料的改性与加工研究,已发表论文近十篇。

收稿日期:2004204222 ABS 是一种以聚丁二烯链为骨架的苯乙烯和丙烯腈的接枝共聚物与苯乙烯、丙烯腈共聚物(S AN )共混而成的多相聚合物。

ABS 具有良好的综合性能:好的耐化学腐蚀性和加工流动性以及较高的表面硬度、耐热性、韧性、冲击性能和刚性,故被广泛地用于制作各种机械、仪器设备的零部件,及电器、仪表的外壳。

但是,ABS 较大的成型收缩率给其制品的加工和后组装带来了一定的难度。

玻纤增强复合材料,是以聚合物为基体,以玻纤为增强材料而制成的复合材料,综合了聚合物和玻纤的性能。

玻纤增强的复合材料按纤维的长度分类,可分为长纤维复合材料和短纤维复合材料。

玻璃纤维按化学组分可分为无碱铝硼硅酸盐(简称无碱纤维)和有碱无硼硅酸盐(简称中碱纤维)。

玻璃纤维可用于增强ABS 、PP 、PET 、PA 等热塑性塑料,也可广泛用于增强环氧树脂、酚醛树脂等热固性塑料[1~8]。

玻纤增强塑料具有比强度高、耐腐蚀、隔热、成型收缩率小等优点。

此外,利用玻纤增强可以使塑料的拉伸性能大幅度提高。

玻璃纤维增强塑料的制备及性能研究

玻璃纤维增强塑料的制备及性能研究随着现代工业的发展,合成材料在各个领域的应用越来越广泛。

其中,玻璃纤维增强塑料是一种非常重要的合成材料。

它由塑料基体和玻璃纤维增强材料组成,具有重量轻、强度高、耐腐蚀等优点,在汽车、航空、船舶等领域得到广泛应用。

本文将介绍玻璃纤维增强塑料的制备方法和性能研究。

一、玻璃纤维增强塑料的制备方法1.树脂基质的选择玻璃纤维增强塑料的基质材料通常为树脂,而树脂的种类会直接影响到玻璃纤维增强塑料的性能。

目前常用的树脂有环氧树脂、聚酯树脂和酚醛树脂等。

其中,环氧树脂具有高强度、高粘结性、是绝缘材料等优点,因此在航空、航天、电子等领域有着广泛的应用;聚酯树脂则具有良好的耐腐蚀性和电绝缘性能,被广泛应用于汽车、船舶等领域;酚醛树脂则具有高温耐久性好等优点,被广泛应用于航空等领域。

2.增强材料的选择玻璃纤维是目前使用最广泛的增强材料之一。

它既可以作为增强材料,也可以作为填充材料,具有良好的机械性能、高强度、低密度等优点。

除了玻璃纤维,目前还有碳纤维、芳纶纤维、陶瓷纤维等增强材料可供选择。

3.制备工艺玻璃纤维增强塑料的制备工艺包括手工层叠法、压缩成型法、挤出成型法等。

其中,手工层叠法是最早、最简单的制备方法,但工艺复杂、生产效率低;压缩成型法则是目前最常用的制备方法之一,工艺简单、适用范围广;挤出成型法则适用于生产长条状产品和异型产品。

二、玻璃纤维增强塑料的性能研究1.机械性能玻璃纤维增强塑料的机械性能是其最大的特点之一。

通过控制增强材料的种类和含量,可以得到不同机械性能的玻璃纤维增强塑料。

目前,玻璃纤维增强塑料的拉伸强度可达200MPa以上,弹性模量可达10-20GPa。

这些机械性能比一般的塑料要好很多。

2.耐腐蚀性能玻璃纤维增强塑料的耐腐蚀性能也是其另一个优点。

目前,聚酯树脂玻璃纤维增强塑料(FRP)被广泛用于化工、电子等领域,具有较好的耐腐蚀性能,能够在酸碱等腐蚀性环境中长期使用。

高性能玻璃纤维增强复合材料的研制

高性能玻璃纤维增强复合材料的研制在现代工程领域中,复合材料的应用越来越广泛。

其中,高性能玻璃纤维增强复合材料以其卓越的性能和广泛的应用领域备受关注。

本文将探讨高性能玻璃纤维增强复合材料的研制方法及其在不同领域的应用。

一、高性能玻璃纤维增强复合材料的制备方法1.材料选择高性能玻璃纤维增强复合材料的成功研制首先需要选择合适的玻璃纤维和基体材料。

玻璃纤维应具有优异的耐热性、耐腐蚀性和高强度;而基体材料应具备良好的粘接性能和可塑性,以确保复合材料的整体性能。

2.纤维表面处理为了增强纤维与基体的结合强度,需要对玻璃纤维进行表面处理。

常用的方法包括表面涂镀处理、气相修饰和化学修饰等。

这些处理方法能够增加纤维表面的粗糙度和化学活性,提高纤维与基体的结合强度。

3.制备工艺制备高性能玻璃纤维增强复合材料的方法主要包括手工层压法、注塑成型法和预浸法等。

手工层压法适用于小批量生产,但工艺周期长且劳动强度高。

注塑成型法具有生产效率高的优势,适用于大规模生产。

预浸法是一种先预制玻璃纤维增强基材,再将树脂浸渍于基材中的工艺,能够实现复合材料高效率的制备。

二、高性能玻璃纤维增强复合材料的应用领域1.航空航天工业高性能玻璃纤维增强复合材料具有超强的强度和轻巧的重量,因此在航空航天领域中得到广泛应用。

它可以用于制造飞机、导弹和卫星等结构件,在保证结构强度的同时减轻整体重量,提高飞行性能。

2.汽车制造业复合材料在汽车制造业中也有着重要的应用。

高性能玻璃纤维增强复合材料可以用于制造汽车车身和零部件,减轻整车重量,提高燃油效率,同时具备优异的耐冲击性和抗腐蚀性。

3.建筑工程高性能玻璃纤维增强复合材料还可以用于建筑工程领域。

它可以用于制造楼梯、地板和墙壁等结构,增强建筑物的整体强度和稳定性。

同时,它还能实现轻量化,减少建筑物的自重和材料成本。

4.体育用品制造高性能玻璃纤维增强复合材料在体育用品制造业中有着广泛的应用。

例如,使用该材料可以制造高强度的网球拍和高韧性的滑雪板,提升运动性能的同时增加产品的寿命。

玻璃纤维增强ABS复合材料的制备及其性能研究

A b s t r a c t :T h i S a r t i C 1 e r e s e a r c h t h e s t r u c t u r e a n d p e r f o r m a n C e o f G F / A B S

rei n fo rce d co mp oSi te i n de t aii t h rou g h rei nf or Ci ng a nd modi f yi ng t he p e rf o r m an c e o f t h e gl as s — fi be r b y mo d e r n a n al y zi ng te c h n ol o g y an d t es ti ng

Ke y w or ds : ABS; gl aSs — fi ber; compoSites; inte rfacial adheSio n: mechanic al

propertieS

作 者 简 介 :康 永 ( 1 9 8 3 一 ) , 男 , 陕 西 富平 人 。 工 程 师 。现 从 事 复 合 材 料 研 究工 作 。

代仪 器 分析技 术和 测试 手段 ,对G F / A B S 复合 材料 结构 与性 能进行 了研 究,研 制 出合材 料加 工提 供理 论依据 。 实验 结果 表明 :加 入s M A 或环 氧

树 脂 ,玻 纤增 强A B S 复合 材料 的 力 学性 能 明显提 高 ;S M A 与环 氧树 脂 复配有 明显 的协 同 效果 , 同时加 A . S M A 和环 氧树 脂后 的 复合材 料 的性 能更加优越 ,界 面粘接性 能得 到很 大 的改善 ,在玻 纤加 入量 为3 0 % 时 ,其拉 伸 强度 、弯曲 强度 、冲击 强度 较 未添加 界 面相容 剂 时 分别提 高 了4 4 % 、2 9 % 、1 0 0 % 。随着玻 纤质 量 分数增 加 ,复合材 料 的拉 伸 强度 、 弯 曲强度 、冲击 强度 均逐 渐增加 。

玻璃纤维增强ABS复合材料

挤出成型示意图

1-转动机构;2-止推轴承;3-料斗;4-冷却 系统; 5-加热器; 6- 螺杆;7-机筒;8-滤板; 9-机头孔型

MSSJ-30~120/25单螺杆挤出机系列

锥形双螺杆挤出机

注射成型工艺

注射成型:是指有一定形状的模型,通过压力将融溶 状态的胶体注入模腔而成型. 工艺原理:将固态的塑胶按照一定的熔点融化,通过 注射机器的压力,用一定的速度注入模具内,模具 通过水道冷却将塑胶固化而得到与设计模腔一样的 产品。

1-机身 2-电动机及液压泵 3-注射液压缸 4-齿轮箱 4-齿轮 传动电动机6-料斗 7-螺杆 8-加热器 9-机筒 10-喷嘴 11-定 模安装板 12-注射模 13-拉杆14-动模安装板 15-合模机构 16-合模油缸 17-螺杆传动齿轮 18-螺杆花链 19-油箱

性能表征

复合材料的拉伸强度和弯曲 模量随着玻璃纤维含量的增 加增大。

注射成型

注射温度在160~320℃之间对于薄壁、长流程、 小浇口制品,注射压力可达130~150MPa,而 厚壁、大浇口制品只需70~100MPa即可。为 了获得内应力较小的制品,保压压力不宜过高 ,一般60~70MPa.注射速度以中、低速为宜, 模具温度在60℃左右

注射机简介

一般可将注射机分为:注射装置、合模装置、液压传动和电 器控制

排风扇扇叶、电脑冷却风扇

照相机内外壳

汽车零配件

参考文献

邹永春,玻璃纤维增强ABS复合材料的研究

谢谢观赏

随着玻璃纤维含量的 增加,材料的熔融指 数和断裂伸长率下降。

玻璃纤维直径对复合材料性能的影响

偶联剂种类和加入量对复合材料性能的影响

挤出温度对复合材料中纤长度和拉伸强度的影响

长玻璃纤维增强聚丙烯复合材料的高性能_低成本化技术_周晓东

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

3 8

纤 维 复 合 材 料

2008 年

差距 ,由连续纤维毡增强的 GMT 材料其缺口悬臂梁 冲击 强 度 在 650J / m 左 右 ( 纤 维 含 量 为 30 % 左 右

212 材料的制备 在线混炼直接挤出长玻璃纤维增强热塑性复合

材料 ,采用自行研发的特殊结构双螺杆挤出机制备 , 工艺过程如图 1 所示 。

3 结果与讨论

311 双螺杆挤出混炼制备的 LFT 材料的力学性能 玻璃纤维与热塑性聚合物经普通双螺杆挤出机

挤出时 ,纤维在螺杆的剪切作用下容易断裂 ,挤出的 复合体系中 ,纤维的长度基本上在 012~018mm 范 围内 。用于长玻璃纤维增强热塑性模塑料挤出的双 螺杆挤出机 ,必须设计特殊的螺杆结构及组合 。本 课题组自行研制的双螺杆挤出机 ,在保证纤维与聚 合物分散均匀的同时 ,对纤维的损伤较小 ,图 2 是挤 出的模塑料的照片 ,图 3 是模塑料在高温电炉中聚 丙烯分解后玻璃纤维的照片 。

与编织物复合的 LFT 材料是将编织物置于烘箱 中加热至 200 ℃以上 ,平铺于平板模腔内 ,再将挤出 的 LFT 模塑料置于模腔内 ,经模压成片材 。

使用聚丙烯回收料时 ,加入少量增韧剂并适当 添加抗老化助剂 。无机填料经表面处理 ,基体中加 入界面改性剂 。

213 材料的性能测试 将所制备的片材切割成样坯 ,经铣床按 GB1040

1 前 言

长纤维增强热塑性复合材料 (LFT) 具备短纤维 增强复合材料难于达到的力学性能 ,其拉伸 、弯曲强 度及模量均与已在汽车制造领域获得广泛应用的玻 璃纤维毡增强热塑性复合材料 ( GMT) 相当 ,仅在冲 击强度方面 , GMT 具有一定的优势 。但 LFT 具有良 好的成型加工性能 ,可通过注塑 、模压 、挤出等多种 工艺成型 ,成型时模塑料的成模流动性好 ,可在较低 的压力下成型 ,可成型形状复杂的制品 ,制品的表观 质量亦优于 GMT ,同时 ,LFT 的成本比 GMT 有较大 的优势 。可取代热固性的 SMC、BMC 及一些工程塑 料在汽车及其它车辆制造 、建筑 、电气 、包装 、仓储设 备 、化工等领域获得广泛的应用[1~6] 。目前 ,LFT 已 成为热塑性复合材料领域研究开发的重要方向 ,已 开发成功并具有实用价值的浸渍技术包括 :粉体浸 渍 、熔融浸渍 、混纤纱技术等[7~9] ,其中直接挤出混 炼技术 (在线混炼) 已在汽车零部件制造中获得应

玻璃纤维增强环氧树脂复合材料的研究进展

玻璃纤维增强环氧树脂复合材料研究进展玻璃纤维增强环氧树脂复合材料研究进展张玉楠(西南科技大学材料科学与工程学院,绵阳 621010)摘要:玻璃纤维增强环氧树脂是玻璃钢的一种。

本文综述了玻璃纤维增强环氧树脂的一些性能,尤其是力学性能,并介绍了它的成型方法。

概述了玻璃纤维增强环氧树脂的一些应用并提出了展望。

关键词:玻璃纤维;环氧树脂;复合材料;制备Research progress of glass fiber reinforced epoxy resin composite materialYunan Zhang(Southwest University of Science and Technology, Mianyang 621010, China)Abstract:Glass fiber reinforced epoxy resin is a kind of glass fiber reinforced plastic. This paper reviewed some of the properties of the glass fiber reinforced epoxy resin, especially mechanical properties, and introduces its molding method. Summarizes some application of the glass fiber reinforced epoxy resin and put forward. Keywords:glass fiber;epoxy resin;composite material;preparation前言:玻璃纤维增强热固性塑料是指玻璃纤维作为增强材料,热固性塑料(包括环氧树脂、酚醛树脂、不饱和聚酯树脂等)作为基体的纤维增强塑料。

因其比重小,比强度高,比最轻的金属铝还要轻,而比强度比高级合金钢还要高,所以又称为玻璃钢。

悬浮浸渍拉挤成型长玻纤增强ABS复合材料工艺研究

悬浮浸渍拉挤成型长玻纤增强ABS复合材料工艺研究中国玻璃钢综合信息网日期: 2009-04-11 阅读: 4585 字体:大中小双击鼠标滚屏开放式烘箱的主要作用是把玻纤树脂混合体烘干,及时排出水分以免破坏烘干效果。

烘箱的温度高可以更好地干燥复合材料;但是若长玻纤增强ABS复合材料在烘箱中的加热温度过高或时间过长时,复合材料中的丁二烯组分会氧化变质,从而降低复合材料的性能。

若烘箱的温度太高,复合材料中的水分急剧挥发,会导致复合材料表面有气孔而粗糙。

若材料在烘箱中的加热温度过低或时间过短,复合材料中会聚集一定量的水分,影响玻纤与树脂的界面结合,从而导致复合材料的性能变差。

烘箱的工艺参数如表2。

熔融管道前部温度应尽量高一些,长玻纤增强ABS复合材料实验中熔融管道前部温度设为150℃左右。

熔融管道中后部温度最关键,温度适当高一些有利于玻纤被树脂充分浸润。

但温度过高会导致树脂分解,使料条变脆,且温度过高时,料条上有明显气泡、表面有皱褶;温度过低则会由于树脂熔体粘度增大,流动性下降而使浸渍困难,并使玻纤在模具中运动阻力增大,造成玻纤断裂而产生毛丝或堵塞口模。

熔融管道的工艺参数见表3。

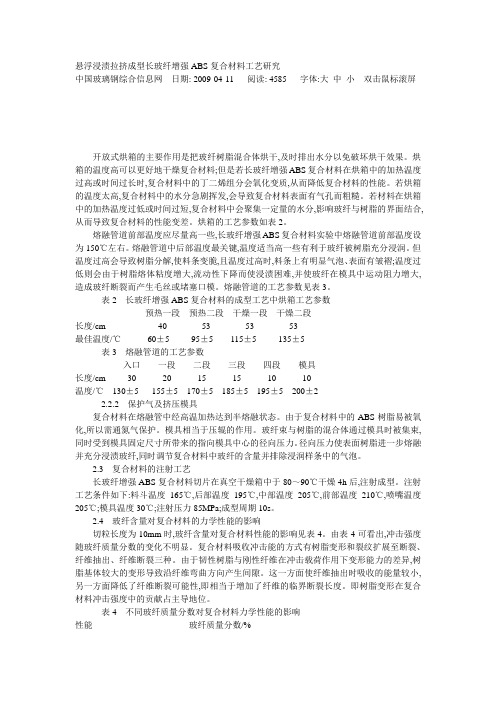

表2长玻纤增强ABS复合材料的成型工艺中烘箱工艺参数预热一段预热二段干燥一段干燥二段长度/cm 40 53 53 53最佳温度/℃60±5 95±5 115±5 135±5表3熔融管道的工艺参数入口一段二段三段四段模具长度/cm 30 20 15 15 10 10温度/℃130±5 155±5 170±5 185±5 195±5 200±22.2.2保护气及挤压模具复合材料在熔融管中经高温加热达到半熔融状态。

由于复合材料中的ABS树脂易被氧化,所以需通氮气保护。

模具相当于压辊的作用。

玻纤束与树脂的混合体通过模具时被集束,同时受到模具固定尺寸所带来的指向模具中心的径向压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

悬浮浸渍拉挤成型长玻纤增强ABS复合材料工艺研究

中国玻璃钢综合信息网日期: 2009-04-11 阅读: 4585 字体:大中小双击鼠标滚屏

开放式烘箱的主要作用是把玻纤树脂混合体烘干,及时排出水分以免破坏烘干效果。

烘箱的温度高可以更好地干燥复合材料;但是若长玻纤增强ABS复合材料在烘箱中的加热温度过高或时间过长时,复合材料中的丁二烯组分会氧化变质,从而降低复合材料的性能。

若烘箱的温度太高,复合材料中的水分急剧挥发,会导致复合材料表面有气孔而粗糙。

若材料在烘箱中的加热温度过低或时间过短,复合材料中会聚集一定量的水分,影响玻纤与树脂的界面结合,从而导致复合材料的性能变差。

烘箱的工艺参数如表2。

熔融管道前部温度应尽量高一些,长玻纤增强ABS复合材料实验中熔融管道前部温度设为150℃左右。

熔融管道中后部温度最关键,温度适当高一些有利于玻纤被树脂充分浸润。

但温度过高会导致树脂分解,使料条变脆,且温度过高时,料条上有明显气泡、表面有皱褶;温度过低则会由于树脂熔体粘度增大,流动性下降而使浸渍困难,并使玻纤在模具中运动阻力增大,造成玻纤断裂而产生毛丝或堵塞口模。

熔融管道的工艺参数见表3。

表2长玻纤增强ABS复合材料的成型工艺中烘箱工艺参数

预热一段预热二段干燥一段干燥二段

长度/cm 40 53 53 53

最佳温度/℃60±5 95±5 115±5 135±5

表3熔融管道的工艺参数

入口一段二段三段四段模具

长度/cm 30 20 15 15 10 10

温度/℃130±5 155±5 170±5 185±5 195±5 200±2

2.2.2保护气及挤压模具

复合材料在熔融管中经高温加热达到半熔融状态。

由于复合材料中的ABS树脂易被氧化,所以需通氮气保护。

模具相当于压辊的作用。

玻纤束与树脂的混合体通过模具时被集束,同时受到模具固定尺寸所带来的指向模具中心的径向压力。

径向压力使表面树脂进一步熔融并充分浸渍玻纤,同时调节复合材料中玻纤的含量并排除浸润样条中的气泡。

2.3复合材料的注射工艺

长玻纤增强ABS复合材料切片在真空干燥箱中于80~90℃干燥4h后,注射成型。

注射工艺条件如下:料斗温度165℃,后部温度195℃,中部温度205℃,前部温度210℃,喷嘴温度205℃;模具温度30℃;注射压力85MPa;成型周期10s。

2.4玻纤含量对复合材料的力学性能的影响

切粒长度为10mm时,玻纤含量对复合材料性能的影响见表4。

由表4可看出,冲击强度随玻纤质量分数的变化不明显。

复合材料吸收冲击能的方式有树脂变形和裂纹扩展至断裂、纤维抽出、纤维断裂三种。

由于韧性树脂与刚性纤维在冲击载荷作用下变形能力的差异,树脂基体较大的变形导致沿纤维弯曲方向产生间隙。

这一方面使纤维抽出时吸收的能量较小,另一方面降低了纤维断裂可能性,即相当于增加了纤维的临界断裂长度。

即树脂变形在复合材料冲击强度中的贡献占主导地位。

表4不同玻纤质量分数对复合材料力学性能的影响

性能玻纤质量分数/%

19.8 28.4 36.9

缺口冲击强度/J·m-1 208 235 249

拉伸强度/MPa 75 126 144

弯曲强度/MPa 118 157 201

由表4还可以看出,随着玻纤质量分数的增加,复合材料的拉伸强度和弯曲强度均有较大幅度的提高。

这是因为复合材料任一截面上有更多数量的玻纤承载,这些玻纤的抽出或断裂,需要施加更大的载荷,因而提高了复合材料的拉伸强度和弯曲强度;同时,由于玻纤体积分数的增加,即玻纤与玻纤间的树脂层变薄,作用在复合材料上的应力很容易通过树脂层而在玻纤中传递,树脂的形变也受到玻纤的约束,因而弯曲弹性模量也随玻纤质量分数的增加而提高。

采用悬浮浸渍拉挤成型法制备的长玻纤增强ABS复合材料与采用双螺杆挤出机制备的短玻纤增强ABS复合材料的力学性能如表5所示。

由表5可以看出,长玻纤增强ABS复合材料的力学性能明显优于短玻纤增强ABS复合材料,缺口冲击强度提高了9.4%,拉伸强度提高了33.0%,弯曲强度提高了31.7%。

表5长、短玻纤增强ABS的性能比较

项目长玻纤增强短玻纤增强

ABS ABS ABS(D-150)1)

玻纤质量分数/% 34.9 35.4 0

缺口冲击强度/J·m-1 245 224 216

拉伸强度/MPa 129 97 46

弯曲强度/MPa 183 139 76.4

注:1)参考国乔石油化工股份有限公司产品规格表。

从长玻纤增强ABS中玻纤堆砌状态的显微照片看出,长玻纤在复合材料中是互相交织在一起的无序排列,而不像短玻纤那样在复合材料中沿流动方向排列。

与短玻纤复合材料相比,正是这种无序排列状态和玻纤长度的增加,使长玻纤复合材料表现出较高的力学性能,优异的耐温性、耐疲劳性和耐磨性,以及较好的填充性、低翘曲性和各向同性等。

3结论

1)悬浮浸渍拉挤成型法是一种好的制备长玻纤增强ABS复合材料的方法。

2)玻纤质量分数增加,长玻纤增强ABS复合材料的力学性能随之提高。

3)切粒长度为10mm,玻纤含量为35%时,长玻纤增强ABS复合材料的力学性能明显优于短玻纤增强ABS复合材料。

2.1.2悬浮液的浓度对复合材料性能的影响

悬浮液的浓度直接影响到玻璃纤维的树脂浸润量。

如果悬浮液的浓度太高,浸润样条会太粗,导致复合材料中的玻璃纤维含量太小,达不到玻璃纤维增强复合材料的性能。

因此,需根据不同玻璃纤维含量的要求,选用不同浓度的悬浮液。

搅拌作用使悬浮液尽可能均匀,以保证复合材料的稳定性。

2.2熔融拉挤设备对复合材料的影响

2.2.1开放式烘箱和熔融管道的设计及温度控制

为您提供国内外复合材料行业全方位最新信息!

玻璃纤维作为高聚物的增强体已被广泛应用于制备高性能复合材料。

ABS树脂作为五大工程塑料之一,应用广泛,为了提高其性能满足更高要求,玻纤增强ABS复合材料在近年来得到不断研究,但都局限在熔融浸渍法制备的短玻纤增强ABS复合材料。

本文采用悬浮浸渍拉挤成型法制备长玻纤增强ABS复合材料。

目的是:一是降低成本,悬浮浸渍拉挤成型法采用中间体作为加工原料,省略了加工步骤,有效地节约了成本;二是提高ABS复合材料的性能。

1实验方法

1.1主要原材料

E-玻璃纤维:ER13-2000-988,巨石集团有限公司;SAN树脂:PN-118L100,镇江奇美化学有限公司;丁二烯接枝乳胶:工业半成品,常州新湖石化有限公司;1010抗氧化剂:市售;纯氮气:纯度99.99%,市售。

1.2主要设备和仪器

复合材料拉挤成型机:VGDM-1000,上海万格复合材料技术有限公司;注塑机:JPH180-B,广州泓利机器有限公司;悬臂梁冲击试验机:6957,意大利CEAST公司;电子万能拉力试验机:4302,Instron公司;扫描电镜:JSM-5600LV,日本JEOL电子公司。

1.3生产工艺及控制

浸润槽的一端与导丝架相连,另一端装有防止树脂被刮掉和保护玻璃纤维的口模。

纤维在浸润槽中通过曲线运动浸润树脂。

浸润槽中没有任何其它装置,完全依靠压丝装置的形状使纤维保持一定张力,与树脂密切接触从而互相渗透。

经过粉碎的SAN树脂与丁二烯接枝乳液形成均匀的悬浮液,经过表面处理的连续玻璃纤维束在悬浮液中浸润后,烘干,经熔融状态下模具挤压成型,切粒,干燥后注射成型。

1.4复合材料力学性能测试

力学性能测试的项目、采用的标准和试样的尺寸如表1。

表1力学性能测试表

项目标准试样的尺寸

缺口冲击强度ASTMD256—2002 80mm×14mm×4mm

拉伸强度ASTMD638—2002 80mm×10mm×4mm

弯曲强度ASTMD790—2002 I型试样

2结果与讨论

2.1浸润工艺对复合材料性能的影响

2.1.1树脂颗粒的粒径对复合材料性能的影响

由于采用悬浮液浸润玻璃纤维的方法制备长玻纤增强热塑性复合材料,悬浮液中的粉状树脂的粒径对玻璃纤维的浸润性有很大影响。

不同粒径粉状树脂时复合材料横截面的SEM照片表明,粉状树脂的数均粒径在35μm左右时,复合材料中的玻璃纤维集中在最中央,树脂很难进入到内层,玻璃纤维与树脂的接触不紧密甚至有很大的孔洞,玻璃纤维与树脂的界面粘结力很小,严重影响了复合材料的力学性能;而粉状树脂的数均粒径在15μm左右时,玻璃纤维在复合材料中的分布比较均匀,树脂能深入渗透到玻璃纤维的间隙,提高了树脂与玻璃纤维的界面粘结力,从而改善了复合材料的性能。

由于单根玻璃纤维的直径在10μm左右,为使得粉状树脂尽可能地进入到玻璃纤维束的中央,在其它条件满足的情况下,粉状树脂的粒径应该保持在20μm以下。

为您提供国内外复合材料行业全方位最新信息!。