热轧精轧机板形控制操作方法和经验浅谈

热轧带钢板形控制技术探讨

热轧带钢板形控制技术探讨作者:谭志福来源:《中国科技博览》2013年第31期[摘要]在热轧带钢的生产中,板形问题是经常出现和必须加以控制的问题。

随着客户对热轧带钢要求的不断提升,以及热轧带钢产品薄规格化。

如何提高板形质量,成为了热轧带钢产品质量提升的重要影响因素。

也是各轧钢厂需长久研究的课题。

[关键词]热轧带钢板形分类控制研究中图分类号:TG162.86 文献标识码:TG 文章编号:1009―914X(2013)31―0284―01热轧卷板【Hot rolled coils 】是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。

从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢带卷,冷却后的钢带卷,根据用户的不同需求,经过不同的精整作业线(平整、矫直、横切或纵切、检验、称重、包装及标志等)加工而成为钢板、平整卷及纵切钢带产品。

由于热连轧钢板产品具有强度高,韧性好,易于加工成型及良好的可焊接性等优良性能,因而被广泛应用于船舶、汽车、桥梁、建筑、机械、压力容器等制造行业。

板形是热轧板带产品的一项重要的质量指标。

板形包括带钢整体形状(横向、纵向)以及局部缺陷。

带钢的截面形状(Profile)和平直度(Flatness)是描述板形的两个重要方面。

截面形状反映的是带钢沿板带宽方向的几何外形,平直度反映的是带钢沿长度方向的平坦形状。

截面形状和平直度是相互影响,相互转化的,共同决定了带钢的板形质量。

1、热轧带钢的板形分类板形直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。

只要板带材内部存在残余应力,即为板形不良。

如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的板形不良。

(1)理想板形。

理想板形应该是平坦的,内应力沿带钢宽度方向上均匀分布。

当去除带钢所受外应力和纵切带钢时,热轧带钢板形仍然保持平直。

(2)潜在板形。

热轧板卷板形控制

热轧板卷板形控制作者:孔莹来源:《山东工业技术》2015年第05期摘要:本文分析了板形不良产生的原因,通过采用弯辊、窜辊技术,合理分配轧机负荷,改善辊型等措施来提高热轧板卷的板形质量。

关键词:板形控制;弯辊;辊型;轧机负荷1 前言热连轧产品的质量指标中,板形质量在竞争中占的地位越来越重要。

能改善热轧带钢的板形质量,提高板材产品的市场竞争力,将成为提高产品质量的一项重要科研工作。

本文从板形质量缺陷分析入手,分析原因,制定整改方案,采用优化轧机负荷分配,轧机弯辊力的设定和优化辊型来探讨板形控制的思路,最终达到以提高板形质量的目标。

2 板形不良原因分析板形实际包括成品带钢断面形状(凸度、楔形)和成品带钢平直度等多项指标,本质反映了带钢内部残余应力的分布情况。

平直度产生的原因是板材横向各部位延伸不均,内应力使板材扭曲造成的,而延伸不均是由于板带横向各点压下率不均引起的。

因此,通过分析知道要想获得理想的板形,必须使板材横向各点压下率相等。

板形缺陷主要是指边浪、中间浪及旁弯的有无及程度。

如果板带边部延伸大就会产生单边浪或双边浪;如果中部延伸大会出现中浪;如果延伸的部位位于带钢宽度方向的1/4处,则会在此处产生肋浪。

浪形产生的部位取决于带钢局部延伸偏大处。

3 板形控制现状我厂板形控制主要是通过F2~F6的弯辊和窜辊、优化轧辊辊型来实现。

板形模型控制的中心思想是前三架是以凸度为控制目标,后三架是以平直度为控制目标。

4 改善板形措施4.1 保证来料板形良好4.2 充分发挥弯辊系统对板形的控制在生产过程中,采用正弯辊的方法增强对板形的控制能力。

正弯辊是在工作辊的轴承箱之间装有液压缸,使上、下工作辊轴承座间作用有弯辊力,此弯辊力的作用方向与轧制力相同,而它对工作辊弯曲与轧制力引起的弯曲方向相反。

它使轧制时工作辊挠度减小,实现对轧件板形的控制。

我厂弯辊系统的控制主要采用弯辊力设定功能和弯辊力前馈功能。

4.3 轧辊辊型就板形问题进行辊形方面的改进,工作辊辊形采用了CVC曲线,CVC辊形通用性好,能与板型控制模型有机结合,克服了连续变凸度工作辊中辊缝凸度调节与板宽成平方的缺点,同时又具有连续变凸度工作辊所具有的与辊移位成线性关系的特点。

热轧带钢生产中的板形控制范本

热轧带钢生产中的板形控制范本热轧带钢生产中的板形控制是一个关键的工艺环节, 对于产品的质量和成本都有着重要的影响。

本文将从板形控制的目标、过程、方法以及优化等方面进行详细的介绍。

一、板形控制的目标热轧带钢的板形控制的主要目标是使得钢带的板形达到设计要求, 即保持带钢在轧机出口处的平直度和边部的整齐度, 同时减小带钢在轧机出口处的侧弯、扭曲和波浪板形等缺陷。

对于一些对称性较好的带钢产品, 还需保持带钢两端表面与轧机的同心度。

二、板形控制的过程热轧带钢板形控制的过程主要包括前段控制、中段控制和后段控制三个阶段。

1.前段控制: 前段主要包括热轧连铸过程和热轧过程中的预弯矫直机、厚度控制等过程。

这一阶段的目标是减小带钢的不均匀厚度分布, 控制带钢的凸度和波浪度, 为后续的板形控制打下基础。

2.中段控制: 中段主要包括轧制机组控制和冷却控制等过程。

通过控制轧机的速度、压下力以及冷却速度等参数, 调整带钢的板形。

在轧制机组控制上, 采用辊形调整、辊系控制等技术手段来改变带钢板形。

在冷却控制上, 通过改变冷却方式、喷水的位置和喷水量等参数来调整带钢的板形。

3.后段控制:后段主要包括带钢的拉直和切割等过程。

通过采用拉直机进行带钢的拉直,使得带钢在轧机出口处达到平直度的要求。

同时,通过切割机对带钢进行切割,保证带钢的两端表面与轧机的同心度。

三、板形控制的方法热轧带钢板形控制的方法主要包括参数调整法、辊形调整法和辊系控制法。

1.参数调整法: 通过调整轧机的速度、压下力、冷却速度等参数来控制带钢的板形。

这种方法操作简单, 但对于复杂的板形控制要求, 效果较差。

2.辊形调整法: 通过调整辊系的形状来改变带钢板形。

辊形调整主要包括辊筒调整和辊系调整两种方法, 通过改变辊系的形状, 调整辊系的凸度、侧弯等参数来控制带钢板形。

3.辊系控制法:辊系控制主要是通过辊系控制技术来改变辊系间的关系,从而改变带钢的板形。

辊系控制主要包括辊系窜凸控制、动力控制和形态控制等方法,这些方法可以实现对辊系间的力学和几何关系进行控制,进而控制带钢的板形。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制是指通过有效的生产工艺和控制措施,使得热轧带钢的板形达到设计要求,保证其质量和使用性能。

板形是指热轧带钢在轧制过程中产生的纵横向偏差,包括厚度不均匀、横向偏斜、波浪形状等。

合理的板形控制不仅能提高产品的表面质量、平坦度和尺寸精度,还能减少废品率和提高生产效率。

本文将从板形控制的重要性、主要影响因素和改善措施等方面进行分析和探讨。

一、板形控制的重要性热轧带钢的板形控制对产品质量和性能至关重要,具有以下重要性:1. 保证产品的平整度和尺寸精度。

合理的板形控制可以减少热轧带钢在轧制过程中产生的纵横向偏差,从而提高产品的平整度和尺寸精度,确保产品符合设计要求。

2. 改善产品的表面质量。

板形不均匀会导致带钢表面产生波浪、皱纹等缺陷,降低产品的表面质量。

通过有效的板形控制,可以减少这些缺陷的发生,提高产品的表面光洁度和平坦度。

3. 减少废品率和提高生产效率。

不合格的板形会导致产品剪切不良、卷取不良等问题,增加废品率。

通过优化板形控制,可以减少废品率,提高产品的一次成型合格率,提高生产效率。

二、主要影响因素热轧带钢的板形受到多个因素的影响,主要包括以下几个方面:1. 轧制工艺参数。

轧制工艺参数对板形的影响是最直接和关键的。

包括轧制温度、轧制速度、带材的展宽比、轧辊的形状等。

合理的调整和控制这些参数,可以有效地改善板形。

2. 带钢的翘曲性能。

带钢的翘曲性能取决于材料的力学性能和内应力状态。

当带钢的翘曲性能较差时,易出现板形不佳的现象。

3. 轧机设备的状态。

轧机设备的磨损程度、轧辊的偏差和挠度等都会对板形产生影响。

定期检查和维护轧机设备,保持其正常状态,对于控制板形至关重要。

4. 轧机辊系布置。

轧机辊系布置的合理性会对板形产生直接影响。

轧机辊系的过柱、过程和反曲等布置方式,可以通过对带材的实际形变过程进行控制,达到改善板形的效果。

三、改善措施为了控制热轧带钢的板形,可以采取以下措施:1. 合理调整和控制轧制工艺参数。

热轧钢板的控轧与性能控制技术研究

热轧钢板的控轧与性能控制技术研究热轧钢板是现代制造业中必不可少的材料之一。

从建筑物的骨架到汽车底盘的构造,热轧钢板都扮演着重要的角色。

由于热轧钢板的工艺复杂,而且具有很高的要求,因此控轧与性能控制技术对于钢材的制造和应用是至关重要的。

本文将会探讨热轧钢板的控轧与性能控制技术,并分析其在钢材制造和应用中所起的关键作用。

一、热轧钢板的控轧技术热轧钢板制造中的控制问题主要有两个:一是轧机工艺的控制,二是成形过程中的控制。

钢材的制造既要保证品质,又要保证生产效率,这就需要在生产过程中进行精细的控制。

轧机工艺的控制轧机工艺的控制主要是指轧制参数的控制。

热轧钢板的制造,需要在很高的温度下进行,其中轧制参数极为重要。

在控制轧制参数时,需要注意以下几点:1. 温度控制轧制温度是热轧制过程中的一个重要参数。

温度过高会导致钢材结构较粗,而温度过低则会使钢材在轧制过程中断裂。

因此,温度的控制至关重要。

目前,温度控制技术主要采用辐射测温法和红外线测温法。

这两种方法都可以对钢材的表面温度进行快速、准确的测量。

2. 变形控制变形是钢材制造过程中不可避免的过程,也是钢材调整组织和性能的重要环节。

在此过程中,应控制好钢材的变形量,以达到钢材成形的目的。

目前,变形控制主要采用厚度和平均应变控制技术。

通过厚度和平均应变的控制,可以控制好钢材的变形量,从而制造出符合要求的钢材。

3. 应变速率控制应变速率是指单位时间内的变形量。

应变速率过高会导致钢材的塑性变差,而应变速率过低则无法得到良好的钢材成形。

因此,应变速率的控制在热轧钢板的制造过程中非常重要。

目前,应变速率控制主要采用卷钢频率控制法和压下频率控制法。

这两种方法可以控制锻打机的运行频率,从而控制应变速率。

成形过程的控制在热轧钢板的成形过程中,除了控制好轧制参数,还要控制好成形过程中的变形和应变速率。

一般来说,成形过程中的控制主要包括以下几点:1. 薄板过程控制薄板过程控制是指在制造薄板过程中对变形的控制。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制是保证产品质量的关键环节之一。

板形控制主要包括轧制工艺参数的调整和辊系结构的优化两方面。

本文将从这两个方面进行详细的介绍。

一、轧制工艺参数的调整1. 温度控制:热轧带钢的温度对板形控制有着重要影响。

过高的温度会导致带钢热膨胀,从而产生较大的板凸度;过低的温度则会导致带钢冷却过快,使得带钢变形不均匀。

因此,必须对热轧带钢的温度进行精确控制,确保其在适宜的温度范围内进行轧制。

在实际生产中,可以通过控制热轧带钢的加热温度、热轧温度和冷却方式等来实现温度控制。

可以采用先控制热轧带钢的加热温度,确保钢坯达到适宜的温度范围,然后通过控制热轧带钢的入口温度和轧制温度来进一步调整温度进行控制。

同时,还可以优化冷却方式,如采用水冷、风冷等方法进行冷却,以达到更好的板形控制效果。

2. 速度控制:热轧带钢的速度对板形控制同样具有重要影响。

速度过快会导致拉伸应力过大,从而使板形产生波状或弓形变形;速度过慢则会导致带钢在轧制过程中受到过多的应力作用,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对轧制速度进行合理的控制。

可以通过调整轧机的传动装置、辊道的排列方式、模块的配比等来实现速度控制。

同时,还可以通过控制轧机的压下量、变形度等工艺参数来进一步调整速度进行控制。

3. 张力控制:热轧带钢的张力对板形控制同样具有重要影响。

张力过大会导致带钢产生不均匀的塑性变形,从而使板形产生波状或弓形变形;张力过小则会导致带钢发生塑性回弹,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对张力进行精确的控制。

可以通过调整轧机的辊道间隙、调整轧机的压下量、调整轧机的传动装置等来实现张力控制。

同时,还可以采用张力控制系统进行实时的张力监测和调整,以确保带钢在轧制过程中保持适宜的张力。

二、辊系结构的优化1. 辊系选择:辊系的选择对板形控制具有重要影响。

辊系的结构参数、辊型和辊材质等都会对板形产生影响。

合适的辊系选择可以实现板形的稳定控制,提高产品的表面质量和机械性能。

热轧带钢生产中的板形控制范文

热轧带钢生产中的板形控制范文摘要:热轧带钢生产过程中,板形控制是一个重要的技术环节。

良好的板形控制可以确保产品的质量,并提高生产效率。

本文通过分析热轧带钢生产中板形控制的关键因素和技术手段,总结了一套有效的板形控制方案,并提出了进一步的改进措施,旨在为热轧带钢生产中的板形控制提供参考。

关键词:热轧带钢;板形控制;关键因素;技术手段一、引言热轧带钢是一种重要的钢材产品,广泛应用于建筑、机械制造、汽车制造等领域。

在热轧带钢的生产过程中,板形控制是一个关键的环节。

良好的板形控制可以保证产品的尺寸精度,提高产品的质量,减少产品的浪费,提高生产效率。

因此,研究和探索热轧带钢生产中的板形控制技术具有重要的实际意义。

二、热轧带钢生产中的板形控制关键因素在热轧带钢生产过程中,板形控制受到多种因素的影响。

下面对一些关键因素进行了分析:1.原材料质量:原材料的质量对最终产品的板形控制有重要影响。

原材料的硬度、平直度、尺寸精度等都会影响热轧带钢的板形。

2.轧机参数:轧机参数对板形控制有直接影响。

轧机的入口温度、轧制力度、轧辊的几何形状等参数都会影响板形。

3.辊道调整:辊道的调整能够直接改变板形。

通过调整辊道的水平度、垂直度、辊冠等参数,可以获得理想的板形。

4.冷却措施:冷却措施可以改变钢材的温度分布,进而影响板形。

冷却方式、冷却速度等参数都会对板形产生影响。

以上因素只是热轧带钢生产中的一部分,还有许多其他因素也会对板形控制产生影响。

了解这些关键因素,并采取相应的措施进行控制,是有效控制板形的基础。

三、热轧带钢生产中的板形控制技术手段在热轧带钢生产中,有多种技术手段可用于板形控制。

下面介绍几种常用的技术手段:1.辊道调整:通过调整辊道的水平度、垂直度、辊冠等参数,可以改变钢材的板形。

辊道调整是热轧带钢生产中最常用的板形控制手段之一。

2.冷却措施:通过改变冷却方式、冷却速度等参数,可以改变热轧带钢的板形。

冷却措施是一个非常有效的板形控制手段。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制导言热轧带钢是广泛应用于各行各业的一种重要材料,其生产质量直接关系到各领域的使用效果。

在热轧带钢生产过程中,板形控制是保证带钢质量稳定的重要环节。

本文将介绍热轧带钢生产中的板形控制方法及其关键环节。

热轧带钢的板形控制方法热轧带钢的板形控制是通过控制轧制力、温度、轧制参数、板形机构和辊系质量等一系列环节来实现的。

下面将分别介绍各环节的作用和控制方法。

轧制力控制轧制力是热轧带钢生产中的重要参数之一,其大小直接影响着带钢的板形。

一般来说,轧制力越大,带钢的板形越难控制。

因此,正确控制轧制力是实现板形控制的重要手段之一。

控制轧制力的方法包括调整轧辊直径、倾斜角度和绕组角度等。

其中,减小轧辊直径可以减小轧制力;合理地调整倾斜角度和绕组角度可以使轧制力分布更加均匀,从而减少板形变形。

温度控制温度是热轧带钢生产中影响板形的另一个重要因素。

带钢的温度会影响其塑性变形,从而影响轧制力的大小和分布。

因此,正确控制带钢温度也是实现板形控制的重要手段之一。

控制带钢温度的方法包括合理设置加热炉的进出口和布置,对带钢进行预弯曲等。

其中,合理设置加热炉的进出口和布置可以控制带钢的温度分布,从而减少板形变形;预弯曲则可以在热轧压下后通过弹性复原抵消因轧辊形变引起的板形变形。

轧制参数控制轧制参数也是热轧带钢生产中影响板形的重要因素之一。

其中,轧制速度、轧制行程、辊系间距等参数都会影响带钢的板形。

因此,在热轧带钢生产中必须通过控制这些参数来实现板形控制。

正确控制轧制参数可以通过合理设置轧制参数和充分利用各项设备的功能来实现。

例如,通过预弯曲或者预拉伸来调整轧制参数,从而减小带钢的板形变形;通过调整辊系间距等参数,可以减少轧制力分布的不均匀性,进而减少带钢的板形变形。

板形机构控制板形机构是热轧带钢生产中起到非常重要作用的设备,其主要作用是通过改变辊系的几何形状来实现带钢的板形控制。

板形机构在生产中可以通过控制机构的布置、调整机构的形状等来实现板形控制。

热轧带钢生产中的板形控制

热轧带钢生产中的板形控制,重要性不可忽视。

板形是指带钢在加热、轧制、冷却等工艺过程中所产生的板材几何形状的特征。

优秀的板形控制可以保证带钢的质量和性能,提高产品的市场竞争力。

板形控制主要涉及到工艺设计、机械设备、工艺参数和辅助控制手段等方面。

下面将详细介绍板形控制的相关内容。

首先,工艺设计是实现优秀板形控制的基础。

工艺设计要充分考虑加热炉、轧机和冷却设备等的配套性能和优化布置。

加热工艺设计要合理控制加热温度和速度,避免板材表面烧伤和内部结构变形。

同时,轧机的选择和布置要符合板材的特性,保证板材的厚度均匀性、宽度偏差和形状控制的稳定性。

冷却设备的设计要满足板材的冷却速度和控制要求,避免板材的变形和缺陷。

其次,机械设备对板形控制起到至关重要的作用。

加热炉要具备恒温、均匀加热的能力,避免板材局部温度差异引起的变形。

轧机要具备高质量的轧辊、轧制力控制等功能,确保板材的均匀变形和良好的表面质量。

冷却设备要有合理的布置和冷却参数,保证板材在冷却过程中的形状稳定。

第三,工艺参数的选择和调整对于板形控制具有重要意义。

加热温度和速度要控制在合理范围内,避免板材表面和内部温度梯度过大引起的变形。

轧制力、轧制速度和轧制间隙要根据板材的性质和要求进行合理的调整,保证板材的均匀变形和形状稳定。

冷却温度和速度等参数要控制在合理的范围内,避免板材在冷却过程中的变形和缺陷。

最后,辅助控制手段的应用可以提高板形控制的精度和稳定性。

例如,引入轧制力控制系统、辊形调整系统和垫板调整系统等,可以实时监测和调整轧机的工作状态,及时纠正板材的偏差和变形。

同时,利用数字化技术和智能控制系统,对板形控制进行实时监测和数据分析,提高板形控制的效果和精度。

总之,热轧带钢生产中的板形控制是一项复杂而关键的工作。

通过合理的工艺设计、优质的机械设备、合理的工艺参数和先进的辅助控制手段的应用,可以实现优秀的板形控制,提高带钢产品的质量和竞争力。

热轧带钢生产中的板形控制

仅供参考[整理] 安全管理文书热轧带钢生产中的板形控制日期:__________________单位:__________________第1 页共5 页热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施第 2 页共 5 页1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

热轧带钢生产中的板形控制(三篇)

热轧带钢生产中的板形控制热轧带钢是一种由连续轧机通过高温轧制过程中制造的带状钢材,具有广泛的应用领域,如建筑、机械制造、汽车工业等。

然而,在热轧带钢生产过程中,由于各种因素的影响,往往会出现板形问题,即钢带在轧制过程中出现不平整、弯曲或起波等现象。

这不仅影响了带钢的质量和性能,还会给下道工序的加工带来困难和影响。

因此,热轧带钢生产中的板形控制至关重要。

板形问题的产生原因多种多样,下面将分析几个主要的因素,并介绍相应的控制措施。

1. 型辊和辊系的设计和调整:型辊是轧制过程中起着塑性变形和形状控制作用的关键元件。

首先,型辊的选择应根据带钢的要求和钢种的性质进行选择,以确保能够得到所需的板形公差。

其次,型辊和辊系的调整是关键,应确保辊系的轴线垂直于水平线,并且各辊之间的间隙和压力均匀,以避免板形问题的产生和扩大。

2. 加热温度的控制:加热温度是热轧带钢生产中的重要参数之一,直接影响到钢材的塑性变形和板形控制。

在加热过程中,应控制好加热温度的均匀性和稳定性,避免温度过高或不均匀导致的板形问题。

此外,还应注意控制加热速度和冷却速度,以控制好板坯的温度梯度,避免板坯的不均匀热胀冷缩引起的板形问题。

3. 轧制工艺的优化:轧制工艺是实现板形控制的关键。

首先,应合理选择轧制规范,确定合适的轧制温度和轧制比例,以控制好板材的塑性变形和减小残余应力。

其次,应注意轧制过程中的控制,在控制好板材的进给速度和板坯的温度梯度的同时,要控制好辊系的磨损和辊承力等参数,以避免板形问题的产生。

4. 板形测量和反馈控制:板形问题的产生往往是由于辊系和工艺参数的变化引起的,因此要及时发现和识别板形问题的存在和变化,就需要进行板形的测量和反馈控制。

目前,常用的板形测量方法主要有激光束法、光干涉法和摄像机法等,通过对板形的实时测量和分析,可以及时调整辊系和工艺参数,以达到板形控制的目的。

总之,热轧带钢生产中的板形控制是一个复杂的问题,需要从多个方面进行综合分析和控制。

板形控制技术及应用论文

题目:浅谈板形控制技术单位攀钢钒热轧板厂岗位精轧甲班姓名吴铁军工号 0208591摘要本文概述了板形控制原理。

根据有载辊缝形状方程,分析了影响板形的诸项因素,综合介绍了板形控制技术及发展趋势。

关键词:板形控制、板凸度、辊形技术。

.目录引言 (1)1.1板形概述 (4)1.2当前板型控制的新技术及典型轧机 (7)2板形控制原理 (8)3影响板形的因素 (5)3.1有载辊缝形状 (5)3.2轧辊变形对板形的影响 (5)3.3可控辊形对板形的影响 (5)3.4初始辊形对板形的影响 (5)3.5轧辊热膨胀对板形的影响 (5)3.6轧辊磨损对板形的影响 (5)3.7入口带钢凸度对板形的影响 (5)3.8平直度的定义及影响平直度的因素 (5)3.9凸度的定义及影响凸度的因素 (5)4板形控制技术 (5)4.1轧辊辊形技术 (5)4.2液压弯辊技术 (5)4.3轧辊横移和交叉技术 (5)5全文总结及展望 (5)5.1全文总结 (5)参考文献 (5)引言带材是广泛应用于国民经济各部门的重要材料,是钢铁工业的主干产品。

进入二十一世纪,随着社会的高速发展和科学技术的突飞猛进,用户对钢铁产品质量、品种、性能方面的要求越来越高。

板带材的性能、几何尺寸和表面质量是其主要质量指标,而板带的几何尺寸精度包括厚度和板形两项内容。

目前,板厚控制精度己经达到令人满意的效果,厚度控制技术可以将板带的纵向厚差稳定地控制在成品厚度的±1%或±5μm甚至±2μm的范围内,而板形控制技术尚未达到稳定成熟的地步。

板形是影响板带轧制正常进行的一个重要的工艺因素。

良好的板形不仅是带钢用户的永恒要求,也是生产过程中保证带钢在各条连续生产线上顺利通行的要求。

改善带钢产品的板形一直是板带生产的关注重点,板形理论和板形控制设备及技术的研究在近几十年来一直是本领域中的热点课题,并己经取得长足的进展。

目前,板形控制技术已成为热轧带钢生产的核心技术之一,也是当前轧制技术研究开发的前沿和热点。

浅谈热连轧板形控制

1 板 形 控制 的组 成

△B f : 弯辊调节量

Ro l l 板形控制分为 液压 弯辊 控制和窜辊( c vc ) 控 制。 Ro l l F o r c e S e t : 轧 制 力 设 定值 1 . 1弯 辊 控 制 B e n d F o r c e S e t : 弯辊力设定值 弯辊控 制技术是 由弯辊液压缸产生弯辊力 , 在轧制过程中向工 Ro l l F o r c e A v: 轧制力平均值 作辊或中间辊辊 颈施 加液压弯辊力 , 瞬时地改变轧辊的有 效挠度 , B e n d F o r c e Av: 弯辊力平均值 从而改变承载辊 缝形状 , 使 轧制后带钢 的延伸沿横 向均匀分布 , 进 B f G a n: i 一 级 设 定 的增 益 系数 而达到板形控制 的 目的。 Kb : 弯辊对 轧制力的补偿系数 1 . 2窜辊控 制 Ro l l F o r c e Av H: 轧制力 头部平均值 ( F 7 咬钢后加适 当延时, 取 窜辊( c v c ) ¥ L 机是连续可变凸度 轧辊轧机 , 这种轧机主要是 由 0 个 扫 描 周 期 内轧 制 力 的平 均 值 ) 两个轴向可移动与严 格的圆锥体稍有差别 的瓶形辊身的工作辊组 2 B e n d F o r c e F B: 弯辊力 实时反馈 成。 轧辊 向相 反做轴 向移动 , 以形成辊 缝形状 的变化 。 根据移动方 B e n d F o r c e A v H: 弯辊力 头部平均值( F 7 咬钢后加适 当延时, 取 向, 其结果是产生一个 负的或正 的轧辊 凸度 。 由于 移动量是无极可 0 + 扫 描 周 期 内弯 辊 力 的平 均 值 ) 变的 , 这样产生一个 连续可变正 负凸度 , 以满足控制钢带宽度和平 2 绝对型轧制力前馈控制依 托于二级 板形模型, 若二级板形模 型 坦度的要求【 1 ] 。 窜辊控制只需按二级板形模型所设定窜辊值 执行 便 较好的话 , 控 制效果会 非常理想 , 而相对型轧制力 前馈控制和锁定 可, 故在此不做详述 。 型轧制力前馈控制对模 型的依赖较小 , 在模型计算不精确 的前提 2板形的衡量参数 下, 控 制 效 果 仍 较 为理 想 。 3 . 2反 馈 型板 形控 制 凸度和平直度 是衡量 板形好坏的两个参考数据 。 2 . 1凸 度 反馈型板形控 制主要是根据精轧 出口处平直度测量仪 的实测 反 馈 调 整最 后 一 个 机 架 的弯 辊 力 来保 证 带钢 平 直 。 但是 , 因卷 凸度 是 描 述 板 带 表 面 质 量 的一 个 绝对 值 。 凸度 = 轧制力/ 横 向 结 果 , 导致平直度反 刚度+ 弯辊力/ 纵向刚度+ 有载辊缝形状而有载辊 缝形状 受以下因 曲机 咬钢后板带会建张使得平直度仪无法正常检测 , 素影响 : ( 1 ) 原始辊型 ; ( 2 ) 热辊型 ; ( 3 ) 磨损辊 型 ; ( 4 ) C VC 对辊 型 的 调 馈控制在此时会被取消。 反馈型板形控制又可分为矢量型控制和拟 节; ( 5 ) 弯辊装置对辊型 的调节 ; ( 6 ) 轧制力( 单位 宽度的轧制力) 使辊 合 曲线控制两种控制方法 。 ( 1 ) 矢量控制。 截取单位长板坯 , 在板带表面沿轧制方 向均匀取 系弯 曲和剪切变形 。 2 . 2平直度 九条 线 , 其长度分别为l 1 、 l 2 …l 9 , 然后将各长度分别与l 5 相减 ; 将得 平直度 是某架轧机人 口出 口相对于凸度 的一个相对值。 它 由某 到的数分 别乘上二级模型下发的对应设定 , 再将所得 的数求和 , 所 得数值即为弯辊调节量 。 公式如下 : 轧机的入 口凸度和 出 口凸度所 绝对 。 △B f - K1 { ( 1 1 - 1 5 ) / 1 5 + K2 ( 1 2 - 1 5 ) / 1 5 + K3 ( 1 3 - 1 5 ) / 3板形 控制 系统

热精轧机板型控制研究

各向同性 的, 且 内部无热源 ; 仅仅发生热传 导, 无对流传热和辐射传热 ; 用等 效边界温度来考虑各介质对 圆柱体的影响。 ( 二)有 限 差分 法 板带轧机 的辊系是一个结构复杂的体系, 它包括支撑辊、 工作辊、 轴承、 轴承座等多个零部件, 其边界条件也 不规则 , 大 多数情况 下, 用解析法往往 是不可能的。 工程上, 主要是采用数值解法 , 包括有限差分法和有 限元法。 有

ቤተ መጻሕፍቲ ባይዱ

随着我 国社会的发展, 我国经济和科技的水平都有 了很大 的提高 , 近年 来 ,我 国对热轧铝锭的要求也越来越高,所 以对其质量也提出 了更高的要 求。 从热精轧机板型的控制考虑, 其性能、 质量主要受到产品质量的制约 包括精度、 厚度、 板型、 成形性等 。 因为厚度 的 自动控制系统在生产 中得到 了 普遍 的运用 , 尤其是对厚度 的检测技术和反馈速 度都有 了明显 的提高 , 这就 使得模型的模仿和 自我完善 的功能得到了很大的提 高,板带的精度也 日益 提高 。 所 以, 通过对 比我们可以知道板型 的问题在生产中应该得到关注 。 板 型的精度是制约热铝锭质量 的重要 因素,可以很大程度提高产品 的市场竞 争力 。从我国现阶段的发展来看 ,板型控制技术 是我 国重要的生产技术之 对我 国经济的发展有着 重要 的作用。 板 型理论最早在2 0 世纪6 O 年代被提出, 经过 了三个发展 的阶段 , 已经取 得 了很大的成绩 这三个阶段分别是四辊轧机轧辊变形分析 、 三维板材轧制

而建立起整个 网格系统温度分布 的差分格式,进而求出温 度场 的分布和变 化。 对于边界上的温度和换热系数, 作者根据工作辊 圆周上各部分的不同情 况求出了等效温度以及等效换热系数 最后应用该差分模 型在给定 的换热 系数下, 对某一轧机进行了计算 , 得出工作 辊在开轧后几十分钟 内就达到平 衡, 而支撑辊 的温度仍继续变化 。另外,Gi n z b u r g  ̄I作辊温度场计算方面 作了最具代表 性的工作 。其用 自行 开发 的具有 友好接 口的C o o l l f e x 离线模 型, 模拟和预测 了工作辊基于各种冷却条件和轧制参数时的热凸度, 此模 型 为二维有限差分模型,并研 究了边界条件 、热交换系数以及各种 设计参数 ( 如喷射角、 喷嘴距离、 冷却水流速 、 压力等) 对工作辊温度的影响。 ( 三) 有 限元 法 作为温度解析的数值解法 , 除差分法外, 还常常使用有 限元法 。有限元 法是将 一个连 续体分割 为有 限个“ 基本元 ” 的集合 , 然后用有 限个 参数描述 该‘ 基本元 ” 的特性 , 建立平衡关系 , 形成工作辊热辊形模型 , 与有 限差分法 相比, 有 限元法具有以下优 点: 1 . 可 以进行任 意的单元分割 。无论是有限元 法还是有限差分法 , 温度梯度大的地方 , 或者想求得高精度解的地 方都希望 分割得足够地 细。差分法也可做不均匀的分割, 分割区域为长方形时, 与有 限元法相 同, 然而 出现三角区域时, 差分表达式变得复杂。因此 , 在这一 点 上, 有限元法显示 出真正的优势 : 2 . 采用高次插值函数 。通过高次插值函数 近似计算单元 内的温度分布 ,可 以在单元分割少的情况下 ,得到高精度的 解; 3 . 边界条件容 易处理 。虽然在结构解析的有限元法 中这 ~点常被人们

热轧板形的优化与控制

Ke y W o r d s: h o t c o nt i nu ou s r ol l i n g;pr o il f e s ha pe;op t i mi z a t i o n;c o nt r ol

Abs t r a c t :I t i s a na l y z e d t he p r o il f e s h a p e p r ob l em i n s t r i p s t e e l p r o du c t i o n i n 2# 1 4 5 0 ho t c o n t i nu o us r o l l i n g mi l l s e t ,t h e ma i n a f f e c t i ng f a c t or s f o un d ou t ,i mpr o vi n g m ea s u r e s p r op os e d.W i t h c o nt i n u o us op t i mi z a t i o n,

t h e a d j u s t i n g p r e c i s i o n o f mi l l i s g u a r a n t e e d , t h e r o l l i n g s t a b i l i z a t i o n i mp r o v e d , w a s t e p r o d u c t s c a u s e d b y a b —

1

引 言

形产 生影 响 。

2 . 1 生 产 中 出现 板 形 问题 的 主 要 原 因

2 . 1 . 1 板 形 调 整

1450mm热连轧机精轧来料板形控制研究与应用

1450mm热连轧机精轧来料板形控制研究与应用郭德福1孙林1吴志巍1曹汉民2徐卫东2(1.江苏省沙钢钢铁研究院,张家港 215625;2.江苏沙钢集团有限公司,张家港 215625)摘 要 热轧精轧来料板形对成品板形质量及生产稳定性有着直接的影响。

本文以沙钢1450热轧生产线为例,通过掌握该生产线精轧前道工序的工艺及设备特点,分析了影响精轧来料板形控制的各种因素。

结合板形控制理论及大量的现场跟踪实践,提出了一套热连轧机精轧来料板形控制技术方案,并应用于工业现场,取得了显著成效。

关键词 热轧精轧来料板形控制粗轧机热卷箱Research and Application on the Shape Control of Incoming Slabs of Finishing Mills for 1450 mm Hot Strip MillsGuo Defu1 Sun Lin1Wu Zhiwei1Cao Hanmin2 Xu Weidong2(1. Institute of Research of Iron and Steel, Zhangjiagang, 215625;2. Jiangsu Shagang Group, Shasteel, Zhangjiagang, 215625)Abstract The Shape control of incoming slabs for fishing mills has a direct impact on the quality of finished strip and production stability. Taking 1450 hot-rolled production line of Shasteel for example, through the mastery of the technology and equipment characteristics, analysis for the various factors that affect finishing incoming flatness control was carried out.Combined with shape control theory and lots of site tracking practices, a set of shape control technology program for incoming slabs in hot strip mills finishing was put out, and applied in the industrial field, and remarkable achievements was made.Key words hot rolling, incoming slabs of fishing mills, shape control, roughing mills, coilbox板形是板带钢产品的主要质量指标之一,板形控制技术及工艺也成为了板带轧机最具附加值和技术含量的组成部分。

热轧带钢生产中的板形控制范本(2篇)

热轧带钢生产中的板形控制范本热轧带钢的生产中,板形控制是一个非常重要的环节,它直接影响到带钢的质量和使用性能。

为了达到良好的板形控制效果,需要在整个热轧生产过程中采取一系列的措施。

以下是一些常见的板形控制范本,供参考。

1. 选择合适的轧辊形状和尺寸轧辊是热轧带钢生产过程中最重要的工具,轧辊的形状和尺寸对板形控制有很大的影响。

在选择轧辊时,需要考虑带钢的规格、材质和工艺要求等因素,选择合适的轧辊形状和尺寸,以确保板形控制的有效性。

2. 控制轧辊的径向力和侧向力轧辊的径向力和侧向力是影响板形的重要因素。

过大的径向力和侧向力会导致带钢的板形不均匀,甚至产生波浪形板形。

在轧制过程中,要控制好轧辊的径向力和侧向力,使其保持在合适的范围内,以获得良好的板形效果。

3. 控制轧制温度和冷却方式轧制温度和冷却方式对板形控制有很大的影响。

合理的轧制温度可以减少板形变形的趋势,而适当的冷却方式可以帮助稳定板形。

在生产过程中,要控制好轧制温度和冷却方式,以达到最佳的板形控制效果。

4. 使用适当的辊系排列方式辊系排列方式指的是轧机中辊系的布置方式。

不同的辊系排列方式会对板形控制产生不同的影响。

在选择辊系排列方式时,要考虑带钢的规格和工艺要求,选择合适的排列方式,以保证板形控制的效果。

5. 控制轧制压力和过程参数轧制压力和过程参数是影响板形的重要因素。

较大的轧制压力和不合适的过程参数会导致板形的不稳定性和变形。

在热轧带钢生产过程中,要控制好轧制压力和过程参数,使其处于合适的范围内,以获得良好的板形控制效果。

综上所述,热轧带钢生产中的板形控制是一个复杂的过程,需要在整个生产过程中采取一系列的措施。

通过选择合适的轧辊形状和尺寸、控制轧辊的径向力和侧向力、控制轧制温度和冷却方式、使用适当的辊系排列方式以及控制轧制压力和过程参数等手段,可以有效地控制板形,提高热轧带钢的质量和使用性能。

热轧带钢生产中的板形控制范本(二)一、引言热轧带钢作为重要的金属材料之一,在工业生产中具有广泛的应用。

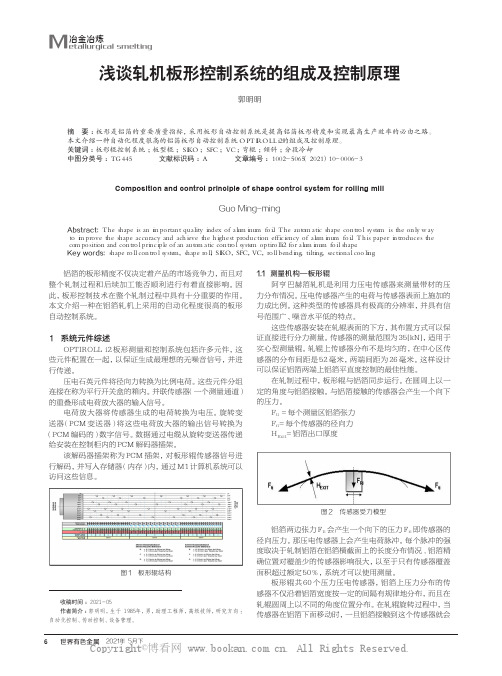

浅谈轧机板形控制系统的组成及控制原理

1.1 测量机构—板形辊 阿亨巴赫箔轧机是利用力压电传感器来测量带材的压

力分布情况。压电传感器产生的电荷与传感器表面上施加的 力成比例。这种类型的传感器具有极高的分辨率,并具有信 号范围广、噪音水平低的特点。

随后利用 PCM(脉冲编码调制)调节器,将这些模拟信号 编成脉冲码。通过称为旋转变送器的光学传送链,可将数字信 号从旋转部件传送到固定装置上。安装在旋转变送器上的增量 式角编码器可以将传感器信号分配成确定的角位置。测量值 处理程序根据单个传感器的几何布置对测量信号进行分类。 1.2 信号处理结构—SIKO 模块

产生脉冲形状的电荷。 产生脉冲如下图 3cal smelting

图 3 脉冲

利用这种作用可以将固定数量的力传感器综合成一个 电气单元,称为“通道”。每个通道可以连接多达 8 个传感器。 每个通道都连接着一个随轧辊一起旋转的电荷放大器。电荷 放大器有三个灵敏度范围,这个可由系统自动选择。电荷放 大器的混合电路设计允许进行迅速复位。为了避免测量漂 移,在每旋转一圈之后,当轧辊经过 0°位置时,SFC 自动 进行复位电荷放大器。这样,就没有必要使用普通的扩大放 大器通道进行监视。

Composition and control principle of shape control system for rolling mill

Guo Ming-ming

(plate and strip Business Department of Nanshan aluminum, Longkou, Shandong 265706) Abstract: The shape is an important quality index of aluminum foil. The automatic shape control system is the only way to improve the shape accuracy and achieve the highest production efficiency of aluminum foil. This paper introduces the composition and control principle of an automatic control system optirolli2 for aluminum foil shape. Key words: shape roll control system, shape roll, SIKO, SFC, VC, roll bending, tilting, sectional cooling.

.精轧板形控制

为了实现加热炉正常的板坯烧钢,在正常的标准板坯条件下(230厚度),提出加热炉各段在炉时间和目标温度,并按照要求严格执行。

1. 新钢热轧厂精轧机工作辊辊形曲线说明图1-1以上是热轧厂精轧机工作辊辊形曲线。

前段辊形辊形最大辊形控制幅度277um ,后段辊形控制幅度192um 。

2. 精轧机窜辊位置与无负荷辊形对应的凸度关系图1-2图1-3图2.1 带钢板廓h c h ed h eo 3. 精轧机板形控制方法3.1. 板形的描述带钢板形从不同侧面对带钢形状特征进行描述。

横截面外形(Profile )和平坦度(Flatness )是目前用以描述带钢板形的两个最重要的指标。

横截面外形反映的是带钢沿板宽方向的几何外形特征,而平坦度反映的是带钢沿长度方向的几何外形特征。

这两个指标相互影响,相互转化,共同决定了带钢的板形质量,是板形控制中不可或缺的两个方面。

3.1.1. 横截面外形横截面外形的主要指标有凸度(Crown )、边部减薄(Edge drop )和楔形(Wedge )。

3.1.2. 凸度凸度C 是反映带钢横截面外形最主要的指标,是指带钢中部标志点厚度hc 与两侧标志点平均厚度之差。

2edeo c h h h C +-= (1-1)式中: C :带钢凸度;h c :带钢中点厚度;h eo :带钢操作侧标志点厚度;h ed :带钢传动侧标志点厚度;标志点位置e1一般取为25mm 或是40mm ,各符号意义如图1.1所示。

3.1.3. 边部减薄边部减薄是指带钢边部标志点厚度与带钢边缘厚度之差。

'eo eo O h h E -=(1-2) 'ed ed D h h E -=(1-3)式中: E O :带钢操作侧边部减薄;E D :带钢传动侧边部减薄;h eo ’:带钢操作侧边缘厚度;h ed ’:带钢传动侧边缘厚; 边缘厚度位置e2一般取为5mm 。

3.1.4. 楔形楔形W 是指带钢操作侧与传动侧边部标志点厚度之差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OS 机架水平 DS

OS≥DS OS≥DS OS≥DS OS≥DS

水平度最大范围

≤0.15mm/3m ≤0.15mm/3m ≤0.15mm/3m ≤0.15mm/3m

支持辊轧制 吨位

8 万吨 8 万吨 8 万吨 6 万吨

水平度要求

精轧 机的下支 撑辊水平度倾斜方 向必须一致,同时下 支撑辊的水平度应 该≤0.05mm/m

轧机传动侧和操作侧的 HGC 动作不同步、响应不同步、活套在工作时有机械干涉,及 轧机之间的侧导板和过渡板存在着不利于钢带自由通过的因素,这些都是影响板形提高的最 基本的因素。AGC、AFC 自动闭环和开环控制功能的影响因素,由于外方调试的这些自动 控制功能时处于技术保密顾虑不是太充分的给 1750 热轧职工培训,导致有可能在使用的方 法不正确导致增加了堆钢的次数。同时,VAI 制作的自动控制功能是否有自身的缺陷和尚未 调试优化,导致了功能在工作时发生堆钢和轧烂的事故,这些都是影响到堆钢和轧烂的软件 方面的因素。

是否均匀的主要因素。精轧机的入口擦拭器和出口切水板对工作辊轧制时的紧密配合是提高 板形控制的基础工作,轧制薄规格时必须要求切水板精密结合。另外还要扼制精轧区的冷却 水对带钢的不规则冷却和异常冷却对轧制的钢卷的断面的不规则带来的温度不均匀的影响。 3.4.4 操作工调整时的方法对板形控制和提高的影响:

粗轧中间坯操作侧和传动侧的厚度偏差对精轧板形控制有明显的影响因素:粗轧轧出的 中间坯在操作侧和传动侧的厚度偏差值小于±1mm 时,精轧机控制板形比较空难。 粗轧轧 出的中间坯在操作侧和传动侧的厚度偏差值小于±1mm 时,中间坯在不存在明显的镰刀弯 时,精轧的轧制稳定性较好。 3.3 中间坯的横截面温度差对板形控制的影响因素:

通过用这样的操作方法,操作员充分的把握好对轧机在整体单个轧制计划中的稳定状态 的控制的几个重要的阶段。在前一个阶段的快速的调整中要把带尾的形状也要仔细观察,同 时结合对侧导板的夹紧间隙控制,使轧制计划在轧制到薄规格的主题材前进入轧机的稳定状 态,为轧制主题材做好一定的良好基础。对于状态不好的轧机或着对于试验比较高的轧制带 钢就要使轧机的稳定状态要控制的更高和更充分,可以相应的就增加更多的易轧材帮助操作 工充分的调平轧机。

F3

F4

(a )

边浪

F

中浪

300

400

宽/厚(

(b )

断面形状改变

100

材

料

流

横向流动

动

,

%

F5

F6

B C

500

600

平直度改变 纵向流动

0

12

6

0

带钢厚度,

(c )

a—精轧机简图

b—等比例凸度的控制范围

c—带钢在精轧机的流动特性

图 2 等比例凸度的控制原理

为提高热轧精轧机的板形控制质量从国内外热轧生产线都遵循等比例凸度控制原理,在 整个的热轧生产中为精轧机的都要为精轧机实现等比例凸度的控制做好基础的控制,使精轧 机生产过程中能充分实现等比例控制保证好热轧的产品的板形质量。不论在什么形式下的热 连轧轧机及设计和应用都采用这种控制原理来直接的控制热轧精轧机的板形质量。

当轧制状态处于主体材的轧制阶段时,在操作中仍然要通过上述的迎合头部、控制腰部、 送走尾部的轧制方法来保持好稳定阶段的轧制状态,同时还要为轧制计划的最后阶段的垫底 材的轧制作好基础和准备工作。

当处于轧制到最后的垫底材阶段时,除了继续保持好轧制稳定的状态后,还可以继续以 实际的轧制表现来验证整个轧制计划中的轧机的稳定状态的转变和操作员的判断是否正确, 只要操 作员通过这 种方法在具 体的实践生 产中不断的 总结和分析 后就可以提 高操作员的 判 断能力和实际稳定状况的鉴别能力。 4.5 关于控制好精轧机的轧辊磨损形状的方法来间接的提高板形控制经验和方法

进入精轧机前的中间坯在横断面上的温度是否均匀,这与精轧前的所有冷却水在带钢横 向冷却是否均匀有关,解决这一影响因素想到的办法是把粗轧和精轧的除磷箱及所有冷却水 在带钢的横断面上的流量是否有很大的差值。同时解决对带钢横断面上不规则的冷却水和异

常的冷却水。借助于精轧机的多功能仪表可也看出带钢横断面的温度趋势,以此推断轧制过

确定精轧机的辊缝倾斜预先摆位时,可先看辊缝零位自动调平后,存在的一个微小的偏 差,对这个基准偏差修改后。再在这个基础上修正后续轧制过程中的实际的穿带过程中进行 第二次修正,直到主体材开始轧制。这时可以作一些操作工的自己的经验分析试验,可能存 在着极端的叠加和预计命准得叠加,只要逐步调节观察将轧机调整到稳定的等比例的变形转 变中来提高精扎机的板形控制。在基准的确定中,如果第一次修正后的趋势图不是很理想, 么可以判断是钢带自身的中点模量和轧机的中心模量不一致造成的,所以在第二块和第三块 的调整中,就要把这个常规的方法相反的进行调整。这时可能出向的问题是,第一次和第二 次的抵消和叠加的结果,检验的方法是实际的钢带的走势。所以平时要记下带钢的稳定状态 的偏差值在冷状态下重新开始轧制时并不能直接进入这个稳定值,而是以以前的经验逐步的 过渡到这个“相对的稳定值”。如果知道轧机的实际状态比较差时,可以在完成第一步后, 进行对第二步预设定,在过钢时要观察和快速的调整和修正。同时时刻注意来料的状态注意 二者之间的吻合。保持好轧件尾部的状况的措施和控制,带尾部的形状也是轧机稳定性的一 种表现。 4.3 模型对板形控制的提高

在自然的轧制轧辊磨损的常规形状的规律下,经过对 CVC 辊形的轧制后的辊形的磨损 和变化,再结合轧制计划中的规格宽度变化所产生的有关的影响和反之对这个特征的应用和 控制与预防在轧辊的磨损变化中,在轧机稳定状态控制中也可以人为的把辊型进的磨损规律 来适当 的反常的利 用第一阶段 来优化轧辊 的磨损来提 高轧制过程 中主题材阶 段的稳定轧 制 状态,当然这需要很高的操作经验和一定深度的判断能力。在具体的用作中要和窜辊和侧导 板的控制结合在一起,来在一定的程度上影响轧机的轧辊正常的磨损状况。 4.6 轧机检修后的特殊处理方法来提高轧机的稳定性后保证精轧机的板形

在轧制过程中,目见的堆钢和轧烂的事故现象是比较复杂的,有带钢中部鱼鳞状的轧烂 和边部起浪轧烂的现象及带钢产生轴线分立的现象。这些复杂的现象可能与工作辊和支撑辊 的综合变形有关,也可能和工作辊的磨削偏心、锥形有关系,也可能和工作辊的压差配置有 关系,这些问题除长期经验积累外要查阅一些科学的资料不断的验证总结争取不断的优化轧

目前操作工在轧制薄规格时调整轧辊倾斜和弯辊的方法不一致,目前还不能明确比较科 学和正确的调整方法,只是在不断的自己总结和摸索阶段。在轧制过程中操作工调节的倾斜 值不科学没有按凸度等比例控制的方法进行操作调整致使带钢在轧机中产生蛇行,导致了发 生边部轧烂。手动干预太多或手动干预和自动调节的方向不一致导致发生致使手动干预和自 动控制功能没有衔接平稳导致制动控制功能无法调节成功。侧导板的余量设定不合适,导致 带钢轧制时带钢中心线和轧制中心线偏差太大,致使轧机短时间内失去稳定状态,程序无法 调节恢复,导致通板失败。 3.4.5 轧辊辊型对板形的影响因素:

4 提高板形控制的方法和措施

4.1 轧制节奏产能化,质量化来提高板形控制 长期的稳定的控制轧制节奏,保证好同规格的出钢节奏和各个关键位的停留节奏,保证

好钢坯在轧制过程中的稳定的温度降和,轧辊在钢卷的转换期间的轧辊凸度的温度度,来提 高模型 对精轧机的 轧制力的设 定精度。保 证在钢卷的 转换过程中 的轧制力处 于设定最精 状 态。这样做起同时还能保持热轧带钢的性能质量和规格质量的基准因素。 4.2 轧制过程中提高精轧机的基准的倾斜确定保证精轧机的板形控制

提高 1750 热轧机组精轧机板形质量方法浅谈

张智刚

乌鲁木齐市 830022 新疆八一钢铁股份公司热轧薄板厂

摘要: 本文主要介绍了对热连轧带钢的生产过程中提高热轧带钢的板形质量的方法应用和经验总结。 关键字:热轧;板形质量;板形控制;提高;经验

1 前言

在热轧生产工艺中,尤其是在生产过程如何提高热轧产品的板形质量,是热轧生产中存 在着的最复杂和设计面的相关知识最多的问题,在 1750 热轧机组的筹建到顺产的过程中, 也产生了大量的带有板形质量的钢卷,为了解决好这一问题,经过不断的实践生产摸索和总 结及在相关的专家的指导下,有关于在 1750 热轧机组生产中对提高板形控制方面的经验和 方法有了初步的认识和部分经验总结。

辊的磨削工艺和工作辊和支撑辊的配辊工艺。另外,在以后的生产中还要设计到窜辊工艺的 优化应用和轧辊辊型的加工应用,所以对基础的轧辊配置工艺和工作辊磨削工艺的基本要求 一定要去总结一套科学和最佳的工艺。 3.4.6 轧辊热凸度的建立和保持对板形的影响因素:

如何编排好轧制计划在一个轧制周期起始时的最佳烫辊材,和保证轧辊的热凸度不变的 合理的轧制节奏,及在轧制中途出现事故如何重新进入稳定的轧制状态也是影响到轧制稳定 性的重要因素。 3.4.7 自动控制功能对板形控制和提高的影响因素:

厚度偏差值 mm -0.16 -0.205 -0.14 0.07 0.04

要求范围 mm ≤0.05

测试条件

轧 制压 力 1000t,新 工作辊 标定后未轧钢(静 态压靠)(操作工 未干预倾斜 (铜 棒直径 30mm)(铜 棒离 轧制中心 线 750mm)

F6

DS > OS

-0.01

3.4.3 精轧机轧辊冷却水的控制及切水板漏水和擦拭器漏水对精轧机的板形的影响: 精轧机的除鳞箱在带钢的横断面上是否冷却均衡,也是影响到精轧带钢横断面上的变形

程中的异常温度降低的因素。

3.4 精轧机自身影响因素:

3.4.1 精轧机的下支撑辊的水平度的影响因素: 精轧机的下支撑辊的不水平度在保证精轧在正常轧制提高板形控制稳定性的要求,如表

1。 表 1 精轧机下支撑辊的水平度要求

机架

F1 F2 F3 F4

OS 机架水平 DS

OS≤DS OS≤DS OS≤DS OS≤DS