演示版液压阻尼器产品说明

阻尼器简介演示

THANKS

谢谢您的观看

阻尼器的工作原理

总结词

阻尼器通过材料的内摩擦或能量转换机制来吸收或转换能量,从而减小振动或噪 音。

详细描述

阻尼器的工作原理主要是利用材料的内摩擦或能量转换机制来吸收或转换能量。 当阻尼器受到外界激励时,内部材料会发生形变或振动,通过内摩擦力将机械能 转换为热能,从而达到减小振动或噪音的目的。

阻尼器的应用领域

利用摩擦力进行能量耗散的阻尼器。

详细描述

摩擦阻尼器主要利用接触面之间的摩擦力进行能量耗散,常见于各种机械系统、车辆和建筑结构中。 它们通过在阻尼器内部设置摩擦元件,使结构振动产生的能量通过摩擦力转化为热能,从而达到减振 降噪的目的。

隔振阻尼器

总结词

利用振动隔离原理进行能量耗散的阻尼 器。

VS

详细描述

保护结构

通过吸收能量,阻尼器可以保 护结构免受损坏,延长其使用

寿命。

控制振动

阻尼器可以有效地控制结构的 振动,提高其稳定性和舒适度

。

易于安装

阻尼器通常结构简单,易于安 装和维护。

缺点

成本较高

相比其他减震装置,阻尼器的 制造成本较高。

适用范围有限

阻尼器的性能受限于其特定的 应用范围,对于不同的结构和 环境可能需要不同类型的阻尼 器。

阻尼器在各领域的应用拓展

航空航天领域

随着航空航天技术的不断发展, 阻尼器在航空航天领域的应用将 进一步深化,以提高飞行器和航

天器的稳定性和安全性。

汽车工业

汽车工业对阻尼器的需求量巨大 ,未来阻尼器在汽车工业中的应 用将更加广泛,以提高汽车的舒

适性和安全性。

建筑领域

阻尼器在建筑领域的应用将进一 步拓展,以提高建筑的隔振、减 震和隔音性能,提升居住和工作

(演示版)液压阻尼器产品说明

四、液压阻尼器的工作原理 5、抗振动用阻尼器的工作原理

● 正常工况下 V<V闭,对管道的作用力很小,f低≤ 1~2%FN ● 瞬间冲击,V增大,当V达到V闭时,阻尼器闭锁。为什 么呢?(结合原理图),V增大, △ P增大,使阀芯 克服小弹簧力关闭,液压油只能从阻尼小孔(节流阀) 流过,形成阻尼力FN(FN与介质及阀的结构尺寸,特别 是阻尼小孔的大小、长度有关),实现减振、抗振动的 目的。

三、液压阻尼器的功能及应用场合

3、 液压阻尼器的应用场合 : 、 系统内部 偶发的

水锤、 水锤、汽锤 安全阀排汽 破管甩力 锅炉爆炸等

载荷

冲击的

系统外部:地震,风载,外来飞物 等。

4、 液压阻尼器保护对象 : 、 ① 管道 ② 重要设备 ③ 主承载梁(例:发生地震)

四、液压阻尼器的工作原理 1、阻尼器的性能参数 闭锁速度 闭锁后速度 低速行走阻力 额定载荷 V闭 V闭后 f低 FN

三、液压阻尼器的功能及应用场合

1、 功能:抗振动、抗安全阀排汽反力 、 功能:抗振动、 2、 作用过程: “刚柔相济” 、 作用过程: 刚柔相济”

“ 柔 ”

在管道处于正常工况下,它能适应管道由 在管道处于正常工况下, 于热胀冷缩引起的缓慢移动, 于热胀冷缩引起的缓慢移动,而对管道几 乎没有阻尼。 乎没有阻尼。即:随管道的缓慢移动而移 而对管道产生的作用力很小( 动 , 而对管道产生的作用力很小 ( ≤ 1-2% % FN)

五、外阻式与内阻式液压阻尼器比较

1、使用状态比较 ITTG (外阻式 外阻式) 外阻式 格林ZN (内阻式 内阻式) 格林 内阻式

重心偏离受力线,不合理 无导向带,导向差 密封件易损坏,寿命短 油缸易拉毛,寿命短

重心与受力线重合,合理 有双导向带,导向好 密封件受保护,寿命长 油缸受保护,寿命长

美国恩迪恩HD-2.0 30310型液压阻尼器使用说明书

GENERAL INFORMATIONThis manual provides information on installation, maintenance and field repair for ENIDINE GmbH HD Shock Absorbers.In order to select the hydraulic buffer that best suits your operation, it is important to follow the certified safety standards specified; the selection guidelines provided by ENIDINE and specifics of your particular application. For the bladder type (standard) version, the environment temperature on shock absorber outer cylinder must not exceed 60°C, the temperature of the cylinder must not exceed 70°C during operation. In seldom cases a delay in the return of the piston rod can occur at units resting in a compressed position for long time (Longtime Parking Position). In such cases we recommend to push the rod in the compressed position a few millimetres insuring a proper return.Shock Absorbers for emergency application: In this conditions it is assumed that the shock absorber is not stroked during normal operations. For safety reasons the shock absorber should be checked for functionality (see section “Maintance instruction”) at least every 12 monthsShock absorber used for normal operation:These units should be checked visually (piston rod surface; leakage) and functional (see section “Maintance instruction” ) every 6 month.Based on the cycle rate, in general after 250.000 cycles, a replacement of wearing parts could be required. In general the replacement or an overhaul of the shock absorber is recommended after at least 8 years.ENIDINE makes no express or implied warranties of any kind as to the material contained in the guide. There is specifically no implied warranty of merchantability or fitness for any particular purpose.ENIDINE shall not be responsible for damages (direct, indirect or consequential) and assumes no liability should the guide produce results other than those intended or for the failure of any ENIDINE products due to the misapplication caused by the use of the guide.A properly sized and installed Shock Absorber will perform as expected. If there is anything unique about your application, contact ENIDINE for assistance.We know of no other large-bore shock absorber that can withstand the harsh environments and life-cycling as the ENIDINE design.MAINTENANCE INSTRUCTIONSIt is recommended that preventive maintenance program be established to obtain the maximum life from the shock absorber.A routine inspection should be performed every 6-12 months and this inspection should include the following:1 Stroke in the piston rod completely to check the shock absorber (see “FillingPos.14). Then release the piston rod, it should return to its fully extendedposition. Should the piston rod not return to the fully extended position, thencheck the air pressure in the bladder. Information regarding bladder pressure and oil volume is indicated on the label at the shock absorber as illustrated below.The needed air port adapter is located in the front side of the bearing covered with a plastic cap.2 A visual inspection of the piston rod sealing concerning leakage should beperformed.3 Please contact ENIDINE or your closest ENIDINE representative in case thepiston rod does not return completely in spite of the checks done as per item 1, or if a leakage occurred.The standard shock absorber bladder is pressurised with 3.5 bar air with the piston rod fully extended. The maximum recommended air pressure (with rod extended) is 5.0 bar. The increase to 5.0 bar, under standard conditions, increases the rod return force.Information regarding bladder pressure and oil volume is indicated on the I.D. label at the shock absorber as illustrated:500 cSt Silicon Oil02 :1000 cSt Silicon Oil03 : 100 cSt Silicon OilFIELD REPAIR-INSRUCTIONS HD 2.0DISASSEMBLY1 (Valid for HDA Version only)Insure that the adjustment screw is totally open during the filling respectively depressurisation of the unit.2 (Valid for Bladder Version only)Remove protective cap (36) to access charging valve.CAUTION:DEPRESSURIZE THE SHOCKABSORBER COMPLETELY BEFORE YOU START DISASSEMBLY.3 (Valid for Bellow Version only)Remove the bellow by loosen hose band on the piston cap and on the bearing.4 (Valid for Spring Version only)4.1 Press the spring down towards the bearing and remove cap screw (25) andpiston cap (14).CAUTION:TAKE CARE THAT THE ROD WILL NOT BE DAMAGED BY CLAMPINGWITH A VICE OR A WRENCH.4.2 Uncompress the spring slowly and remove the spring.CAUTION:A RAPIDLY UNLOADED SPRING CAN OCCURE BADLY INJURED.5 Pull the rod (13) out to its max. extended position. Remove fillplug (28) resp.sensor housing (70) [at HD with sensor] and drain oil from the damper into a collecting tank.6 Remove cap screw (25) and remove piston cap (14).CAUTION:TAKE CARE THAT THE ROD WILL NOT BE DAMAGED BY CLAMPING WITHA VICE OR A WRENCH.7 Loosen the 2 flange locating screws (40) at the flange (6) and the flange SHSscrew (39).8 Unscrew (counterclockwise) and remove lockring (5) .9 Turn bearing (2) counterclockwise to detach from innertube (3) and pull bearing(2), together with the piston rod/ piston head assembly (13, 8) out ofshockabsorber.10 Slide bearing assembly (2) off of the piston rod/ piston head assembly (13,8).11 Remove the outer cylinder (4) from cylinder base (1).12 Remove the rod seal (20) and the rod wiper (21) out of the bearing (2) preventingnicking and scratching to the seal grooves.13 To remove the bladder accumulator (15) from the outer cylinder (4) remove jamnut (15/2) at the valve unit without turning the bladder. Press the valve stemthrough the port plug (10) to the inner side.CAUTION:TEST THE BLADDER ACCUMULATOR FOR AIRTIGHTNESS (TESTPRESSURE SHOULD NOT BE GREATER THAN 0,1 BAR) BEFORE YOU USE IT FOR ASSEMBLY.14 Drain remaining oil from the cylinder and clean all parts thoroughly. Inspectcomponents for any unusual or excessive wear and replace as required.FIELD REPAIR-INSTRUCTIONS HD 2.0ASSEMBLY1 Make sure that all parts have been thoroughly cleaned and replace all seals andworn or damaged parts.2 In the case that the charge port plug (10) was removed at disassembly, applyLoctite #270 to the thread and install into cylindertube (4) together with thecopperwasher (38). Torque to 50 Nm.3 If a new accumulator bladder is used, remove the valve cap (15/1), the hex nut(15/2) from the valve body. Place the O-Ring (27) over the valve body and push down against the remaining hex nut (15/3). Apply silicon sealant to the O-Ring.4 Roll up the bladder (15) and install into cylinder tube (4). Push valve housingthrough charge port plug (10). Make sure that the bladder is placed against the cylinder wall. While keeping the bladder and valve housing from turning ortwisting, install and tighten the hex nut (15/2).5 If the piston (7) needs to be replaced, remove retaining ring (23) and mount thenew piston (7) with new piston ring (24) on the piston head (8). Use a newretaining ring (23).6 If the piston head (8) was disassembled from the piston rod (13) , then attach thepiston head to the piston rod and secure with SHC screw (12), Loctite #270 anda torque level of 50 Nm.7 In case the shock tube (3) was detached from the cylinder base (1), apply Loctite#270 to the thread. Securely tighten the parts.8 Place the cylinder base assembly upright and place it (if available) into a floorbase assy which protects the cylinder base from turning or twisting. Depending on the mounting style add the spacer (42) or mounting flange (6) to the cylinder base (1).9 After applying a coating of Vaseline on the O-Ring (16) install it into the cylinderbase.10 Orient cylinder/bladder assembly to the shock tube and carefully put thisassembly over the shock tube.11 Make an identifying mark on the outer cylinder (4) and cylinder base (1) to detectany radial motion between these parts during final assembly.12 Insert the piston rod/-head assembly (13,8,...) into the shock tube.13 Fill the assembly with the required volume and type of oil. Consult identificationlabel or ENIDINE GmbH for the correct oil specification.14 Slide bearing assembly (2) onto the piston rod (13). Push toward the shock tube(3), screw it into the shock tube and tighten firmly.15 Depending on the mounting style place the flange (6) or the spacer (42) over thebearing assembly (2).16 Install the lock ring (5) on the bearing (2).17 If a flange (6) is installed, orient this with the pilot holes to the cylinder holes.Install set screws (39,40) using silicon sealant. Then only snug the set screws (at this point the lock ring is not tightened).18 Firmly tighten the lock ring (5) and the set screws (39,40).19 Finally install the piston cap (14) with the SHC screw (25) to the piston rod. UseLoctite #270 and torque level of 50 Nm.HD Charge Port Arrangement…Long Port Plug“ Version…Short Port Plug“ VersionFIELD REPAIR-INSTRUCTIONS HD 2.0FILLINGNOTE: If the I.D. label (32) shows no special oil No. next to the oilvolume, the shock absorber is filled at ENIDINE with a hydraulic fluid named ARAL AWS 46.1 Place the depressurised shock absorber (resp. return spring not mounted) withthe compressed piston rod (13) and fill plug (28) resp. sensor housing (70) [at HD with sensor] up in horizontal position. Place the fill plug (28) resp. sensor housing(70) [at HD with sensor] 20-30 mm higher than the shock absorber end.2 Remove the fill plug (28) resp. sensor housing (70) [at HD with sensor] and installa filling reservoir (plastic funnel) into the fill port.CAUTION:VOLUME OF THE FILLING RESERVOIR SHOULD BE TWICE THE VOLUME OF THE PISTON ROD.3 (Valid for Bladder Version only)Remove the protective caps (36, 15/1) on the port plug (10) and the valve body.Apply 0,3 bar pressure on the bladder (15).4 Fill the plastic funnel with the recommended oil and cover it.5 Extend steadily and slowly the piston rod (13) until the oil level in the funneldrops something over the fill port.6 Repeat point 4. and 5. until the piston rod (13) is fully extended.7 Reduce the oil volume in the funnel so far that the piston rod volume will be lessthan the rest volume of the funnel.8 Compress the piston rod steadily and slowly.9 Pull the rod steadily and slowly into its max. extended position.10 Repeat point 8. and 9. until you can not find any air bubbles in the oil.11 If the damper is without air, remove the filling reservoir at the max. extendedpiston rod and install the fill plug (28) with the metallic sealing ring (41) andtorque level of 50 Nm.12 (Valid for Bladder Version …long port plug“ only)12.1 Increase the bladder pressure to 3.5 bar or to the pressure given onthe I.D. label (32).12.2 Install the protective caps (15/1, 36) of the valve body and the port plug(10).13 (Valid for Bladder Version …short port plug“ only)13.1 Remove the protective cap (91) in the bearing (2) for getting access tothe filling adapter (90)13.2 Screw the filling adapter (90) into the port plug (10)13.3 Increase the bladder pressure to 3.5 bar or to the pressure given onthe I.D. label (32).13.4 Unscrew the filling adapter (90) and store it in the bearing (2)13.5 Install the protective caps (91, 36) of the bearing and the portplug (10).14 Test the assembled shock absorber by compressing the piston rod. In a properlyassembled and filled unit, the piston rod will return by itself to the max. extended position.FIELD REPAIR-INSTRUCTIONSSENSOR EXCHANGE1 Loosen safety screw (75) with inner hex key (S = 1,5 mm).2 Remove the lock nut (71) by turning counterclockwise with a screw driver .3 Remove the sensor (73) out of the sensor housing (70).CAUTION:THE SENSOR HOUSING (70) IS USED AS FILL PLUG; IT MUST NOT BE REMOVED OR LOOSEN.4 Insert a new sensor (73) into the sensor housing (70) until the sensor isbottoming in the housing.5 Press the cable of the sensor through the slot of the lock nut (71). Remount thelock nut by using a screw driver (tightened with max. 2Nm)6 Secure the lock nut (71) with set screw (75).75737170Enidine GmbH- 11 -Postfach 102,79411 Bad Bellingen Rheinauenstr. 5. 79415 Bad BellingenTel: 07635/8101-0 Fax: 07635/8101-99ENIDINE MANUAL HD 30310 UM 05.05.2000SPAREPARTSAMOUNTSPAREPARTITEMPART-NUMBER1111111111CYLINDER BASE 1X – 11111111111BEARING ASSEMBLY 2X – 1B 1111111111SHOCK TUBE ASSEMBLY3X – 2S 1111111111CYLINDER 4X – 41111111111LOCK RING5X – 51122211222MOUNTING FLANGE 6X – 6------21------21FOOT MOUNT ASSEMBLY9,43,44X – 2F 1111111111PORT PLUG 10X – 101111111111PISTON ROD 13X – 131111111111PISTON CAP 14X – 141111111111BLADDER15X – 151111111111SOCKET HEAD CAP SCREW25X – 2511111----------FILL PLUG KIT28,41X – 7F ----------11111FILL PLUG KIT SENSOR41,70,71,75X – 7F 1111111111LABEL KIT29,30,31,32X – 1LX X X X X X X X X X HYDRAULIK FLUID33X – 331111111111CAPLUG36X – 361122211222SOCKET HEAD SET SCREW 39X – 392244422444SOCKET HEAD SET SCREW40X – 4011------11------SPACER 42X – 42----------11111SENSOR73X – 731111111111FILLING ADAPTOR90X – 901111111111CAPLUG 91X – 911111111111O-RING 92X – 921111111111SEAL KIT16,20,21,27,,38,41,92X – SK11111----------PISTON HEAD ASSEMBLY 7,8,12,23,24X – 3P ----------11111PISTON HEAD ASSY SENSOR7,8,12,23,24,72,74X – 3PH D 2.0 F FH D 2.0 F R H D 2.0 T F H D 2.0 F M H D 2.0 T M H D 2.0 F F S e n s o r H D 2.0 F R S e n s o r H D 2.0 T F S e n s o r H D 2.0 F M S e n s o r H D 2.0 T M S e n s o rHD 2.0 SERIESX: to be replaced by partnumber of damperHD 2.0 TMC。

阻尼器参数示意

阻尼器参数⽰意这⾥我们设置的阻尼器为横桥向减震⽀座:1、⾸先求得结构的基频Hz f 24.01=和地震荷载下⽀撑位置横梁整体横向变形Dy=205mm;2、根据求得的结构基频和横向位移Dy,查表得阻尼器活塞相对阻尼器外壳的相对速度V=276mm/s3、假定阻尼指数,阻尼指数取值范围在0.2~1.0,阻尼指数越⼩,耗能效果越好,减震效果越好。

这⾥我们取阻尼指数2.0=s ,给定义资料中阻尼指数以α表⽰;4、如选择阻尼器型号为“KZ-2000SX500X”,代表活塞最⼤⾏程500mm,最⼤阻尼⼒2000kN,查得对应的阻尼常数C=650kN.s/mm5、有效刚度输⼊该阻尼器的线性弹性刚度。

综合以上数据在程序中的⼀般连接特性值数据如下图所⽰——将此阻尼器安装在附件模型的塔梁连接处,计算得到的阻尼器的横向变形-横向内⼒时程图形如下图——1、阻尼器形式2、参数表1-查得阻尼器活塞滑动相对速度3、参数表2-根据阻尼指数和阻尼器⾏程、阻尼⼒、活塞速度,得到阻尼常数。

1)阻尼⼒与阻尼器变形的往复曲线称为滞回环曲线。

阻尼指数越⼩,曲线越饱满,说明耗能效率越⾼。

2)阻尼输出⼒与活塞速度关系:()αv v sign C F d ??=或αv C F ?=,这两个式⼦都称为阻尼⽅程,C 为阻尼常数,单位是kN/(m/s )v 为活塞的运动速度,α为阻尼指数,midas 中的取值范围在0.2~1之间。

阻尼器的种类较多,有铅压阻尼器、钢阻尼器、摩擦阻尼器以及粘滞阻尼器等。

其中,较为成熟且适⽤于⼤跨度桥梁的主要是油阻尼器,也称粘滞阻尼器。

图4.3 液压阻尼器的⼯作机理粘滞阻尼器的基本构造由活塞、油缸及节流孔组成,如图4.2所⽰。

所谓节流孔是指具有⽐油缸截⾯⾯积⼩的流通通路。

这类装置是利⽤活塞前后压⼒差使油流通过节流孔时产⽣压⼒差从⽽产⽣阻尼⼒。

当阻尼⼒与相对变形的速度成⽐例时是线性的,不成⽐例时则是⾮线性的,其关系可表达为:F CV ξ=其中F 为阻尼⼒,C 是阻尼常数,ξ是阻尼指数(其值范围在0.1-2.0,从抗震⾓度看,常⽤值⼀般在0.2-1.0范围内)。

阻尼器详细介绍及试验过程

(1)外阻式阻尼器 ( 例:ITTG )

图 1

正常工作时两个孔都是打开的,而且A孔的流通能力强于B孔,降低了低速行走阻力。当速度突然增大并达到闭锁速度时,A孔关闭,只有B孔打开,形成近乎刚性的连接,起到保护设备的作用。B孔的开度为可调,以调节闭锁后速度。

(2)内阻式阻尼器( 例:Lisega、 QUIRI 、日本三和)

在需要A或B缸动作时,调节比例溢流阀到相应位置,打开比例换向阀,向测试油缸供油,以完成试验动作。

完成试验后液压油从相应回油孔返回油箱。

3.3 电气系统

电气系统主要包括:电机(15KW/25A/380V/960rpm)、高精度稳压电源(24V)、交流接触器、空气开关、连接电缆、控制按钮和控制柜组成。

3.4 测控系统部分

优缺点对比

重心偏离受力线,不合理

无导向带,导向差

密封件易损坏,寿命短

油缸易拉毛,寿命短

重心与受力线重合,合理

有双导向带,导向好

密封件受保护,寿命长

油缸受保护,寿命长

原理图

材料

碳钢(防腐性差)

主要是奥氏体不锈钢

试验状态

试验时须加辅助支撑

未进行动态试验验

证试验时不允许加辅助支撑

动态试验合格

1.4 1、2号机使用阻尼器介绍

(4)试验需要的阻尼器吊运工作潜在的风险。措施:吊运人员必须是经过培训并取得授权的人员,吊运人员严格按照规范作业。

4.2.2特殊工作条件

(1)在控制区工作,应穿戴个人防护用品

(2)安装阻尼器注意工业风险,尤其是载荷30吨(28000daN)以上的阻尼器上台架时应需要行吊搬运。

4.2.3人员资格

至少3名以上具备NS1授权的试验人员,工作负责人应具备NS2授权。如需使用行吊,操作人员需有行车使用证书。

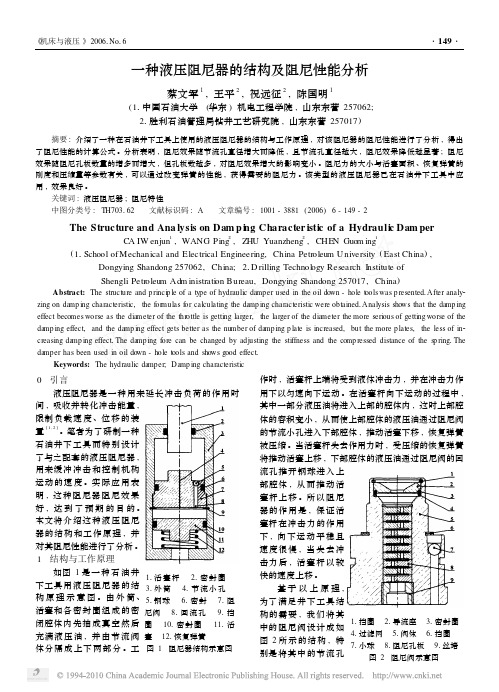

一种液压阻尼器的结构及阻尼性能分析_蔡文军

Dongying Shandong 257062, China; 21D rilling Technology Research Institute of

Shengli Petroleum Adm inistration B ureau, Dongying Shandong 257017, China) Abstract: The structure and p rincip le of a type of hydraulic damper used in the oil down - hole tools was p resented1After analy2 zing on damp ing characteristic, the formulas for calculating the damp ing characteristic were obtained1Analysis show s that the damp ing

K为恢复弹簧的刚度 ;

x0 为恢复弹簧的初始压缩量 ; x为活塞运动后 , 恢复弹簧增加的压缩量 。

《机床与液压 》20061No16

由式 ( 3) 可以看出 , 活塞杆的运动速度 v主要 与节流孔直径 d0、阻尼孔板组前后的压差 Δp、阻尼 孔板的数量 z、活塞的直径 d 等参数有关 。在实际设 计时 , 首先确定 Δp、 d、 v等参数 , 然后调整 d0 和 z, 以满足公式 ( 3) 。图 4是在不同阻尼孔板数 z的情况

关键词 : 液压阻尼器 ; 阻尼特性 中图分类号 : TH703162 文献标识码 : A 文章编号 : 1001 - 3881 (2006) 6 - 149 - 2

The Structure and Ana lysis on Dam p ing Character istic of a Hydraulic Dam per

分册液压阻尼器

1. 功能、用途:液压阻尼器是一种对速度反应灵敏的减振装置。

该装置借助特殊阀门控制液压缸活塞移动以抑制管道或设备由于受周期性或冲击性荷载的影响而产生的振动。

其主要用于防止管道或设备因地震力、液力、汽力冲击和风载所造成的破坏,专用的液压阻尼器也可以用来承受安全阀排放或破管引起的持续推力。

液压阻尼器对管道热胀冷缩的缓慢移动几乎没有阻尼,而且对低幅、高频振动也不起作用。

2. 特点:与其它形式减振装置相比较,液压阻尼器具有如下特点:a)阻尼器主要参数的调整、设定均在专用的实验台上进行,可以非常方便的改变闭锁速度和闭锁后速度,满足各种需求;b)阻尼力大且动作迅速可靠,具有良好的抗过载能力;c)结构简单、紧凑,可在较小安装空间内使用;d)摩擦阻力小,低于额定荷载的1~2%e)频率1〜33Hz不会产生共振;f)由于两端使用关节轴承,允许最大摆动角为土5°;g)使用了稳定、难燃、长寿命的液压油,大大延长了产品的维护周期,简便了维修;h)抗辐照、耐腐蚀、耐高温环境,可在-20〜93 C下长期工作,在121C下连续工作1小时,短时环境温度可达171C。

3. 用途:a)用于管道或设备抗地震冲击、流体冲击和风载冲击的双向抗振阻尼器;b)用于承受安全门排汽或破管引起的持续推力的单向限位阻尼器(包括拉伸方向限位阻尼器和压缩方向限位阻尼器两种)。

4. 分类及标记方法:液压阻尼器的型号采用7个单元格表示:第一单元格:产品类代码产品类代码为7,表示动载组件,包括液压阻尼器、弹簧减振器、限位动载管夹。

第二单元格:功能件类别1 / 10功能件类别用一位数字表示:液压阻尼器:0第三单元格:用途代码用途代码用一位数字表示:双向抗振阻尼器:0 拉伸方向限位阻尼器:1 压缩方向限位阻尼器:2第四单元格:荷载代码荷载代码用一位数字表示:额定荷载17.5kN:1 额定荷载45kN:2 额定荷载80kN:3 额定荷载140kN:4 额定荷载220kN:5 额定荷载300kN:6 额定荷载480kN:7第五单元格:行程代码行程代码用一位数字表示:最大行程80mm:1 最大行程120mm:2 最大行程180mm:3 最大行程250mm:4 最大行程370mm 5 (仅适用于荷载代码2〜7的液压阻尼器)最大行程500mm 6 (仅适用于荷载代码2〜7的液压阻尼器)第六单元格:尾部型式尾部型式用一位数字表示:尾部为销头连接:0 尾部无销头:1第七单元格:销孔直径销孔直径用三位数字表示:阻尼器两端销孔实际直径,销孔直径数值小于三位时,前面加“ 0”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、液压阻尼器的功能及应用场合

抗振动时: “刚”为近似刚性

l 受瞬间冲击 l 速度骤增 l 达到V闭自锁 l以V闭后缓慢运动, 载荷达FN l 达到缓冲、抗振之目的。

抗安全阀排汽反力时: “刚”为等效刚性

l 安全阀启跳、排汽 l 速度(向下)骤增 l 达到V闭自锁 l 闭锁后速度V闭后=0,载荷达 到FN l 承受安全阀排汽引起的持续 推力,保护管道及设备。

一、概述 二、阻尼器的分类及特点 三、液压阻尼器的功能及应用场合 四、液压阻尼器的工作原理 五、外阻式与内阻式液压阻尼器比较 六、选型设计 七、安装 八、阻尼器用限位管夹的选择 九、液压阻尼器专业制造商—常州格林简介

一、概述

1、液压阻尼器是一种对速度反应灵敏的振动控制装置。 2、液压阻尼器起源于20世纪70年代,至今已有20 多年的历 史。其产品发展经历了三代: 第一代:液压减振器 20世纪70~80年代 第二代:液压阻尼器 20世纪70~90年代 第三代:封闭式液压阻尼器 20世纪90年代至今 3、目前,在世界范围内,第一、二代产品正逐步被淘汰, 取而代之的是更完善的第三代产品。 4、封闭式液压阻尼器 主要应用于核电厂、火电厂、化工厂

流过,形成阻尼力FN(FN与介质及阀的结构尺寸,特别

是阻尼小孔的大小、长度有关),实现减振、抗振动的 目的。

四、液压阻尼器的工作原理

6、抗安全阀排汽反力用阻尼器的工作原理

●安全阀排汽时, V增加,达到V闭时,阻尼器闭锁,由于阀芯不设阻

尼小孔,液压介质无法流动,因此,闭锁后速度V闭后=0。从而实

现阻尼器对管道的持续拉力。

头部为销连接

ZN11 ZN12 ZN21 ZN22 基本型、抗振动 基本型、抗安全阀排汽 加长型、抗振动 加长型、抗安全阀排汽

格林系列阻尼器型号

六、选 型 设 计

2、选型设计 ① 二个一般原则

A、有效行程原则:有效行程=标准行程-20

B、横担载荷原则:按70%工作载荷选单边阻尼器

② 五个方面基本信息——确定阻尼器 A、工作载荷(动载荷)——选阻尼器缸径 B、热位移的大小和方向——选阻尼器行程 C、用途,是抗振动,还是抗安全阀排汽反力——选阻尼器功能 D、管径、温度、保温层厚度——选限位管夹结构尺寸与材质 E、安装高度L——选阻尼器是基本型或加长型及加长杆的长度。

三、液压阻尼器的功能及应用场合

1、 功能:抗振动、抗安全阀排汽反力 2、 作用过程: “刚柔相济”

“ 柔 ”

在管道处于正常工况下,它能适应管道由 于热胀冷缩引起的缓慢移动,而对管道几 乎没有阻尼。即:随管道的缓慢移动而移 动 , 而对管道产生的作用力很小(≤ 1-2 % FN)

三、液压阻尼器的功能及应用场合

四、液压阻尼器的工作原理

7、什么叫外阻式液压阻尼器

四、液压阻尼器的工作原理

8、什么叫内阻式(封闭式)液压阻尼器

五、外阻式与内阻式液压阻尼器比较

1、使用状态比较 ITTG (外阻式) 格林ZN (内阻式)

l 重心偏离受力线,不合理 l 无导向带,导向差 l 密封件易损坏,寿命短 l油缸易拉毛,寿命短

A Cd

V)1 mFra bibliotek由液动计算证明:压力差△ P与速度V成正比

四、液压阻尼器的工作原理

5、抗振动用阻尼器的工作原理

● 正常工况下 V<V闭,对管道的作用力很小,f低≤ 1~2%FN

● 瞬间冲击,V增大,当V达到V闭时,阻尼器闭锁。为什

么呢?(结合原理图),V增大, △ P增大,使阀芯 克服小弹簧力关闭,液压油只能从阻尼小孔(节流阀)

l重心与受力线重合,合理 l有双导向带,导向好 l 密封件受保护,寿命长 l油缸受保护,寿命长

五、外阻式与内阻式液压阻尼器比较

2、试验状态比较 ITTG (外阻式) 格林ZN (内阻式)

l试验时须加辅助支撑 l 未进行动态试验验证

l试验时不允许加辅助支撑 l动态试验合格

五、外阻式与内阻式液压阻尼器比较

二、阻尼器的分类及特点

1、分类

机械式阻尼器

阻尼器

液压式阻尼器

外阻式阻尼器 ( 例:ITTG ) 内阻式阻尼器 ( 例:Lisega、 QUIRI 、 日本三和、格林ZN )

二、阻尼器的分类及特点

2、特点

机械式

优点:由于均为钢结构,不存在老化问题。 缺点:① 载荷范围小 ② 结构尺寸大 ③ 容易卡死

三、液压阻尼器的功能及应用场合

3、 液压阻尼器的应用场合 : 系统内部 偶发的

水锤、汽锤

安全阀排汽

破管甩力 锅炉爆炸等

载荷

冲击的

系统外部:地震,风载,外来飞物 等。

4、 液压阻尼器保护对象 : ① 管道 ② 重要设备 ③ 主承载梁(例:发生地震)

四、液压阻尼器的工作原理

1、阻尼器的性能参数

l 闭锁速度 V闭

l 闭锁后速度

l 低速行走阻力 l 额定载荷

V闭后

f低 FN

四、液压阻尼器的工作原理 2、内阻式阻尼器原理图

3、外阻式液压阻尼器原理图

四、液压阻尼器的工作原理

4、阻尼器液动计算

因流量方程 Q=Cd △P

m

其中 :Cd为流量系数(与介质、阀有关)

m为幂(与流动状态有关)

又:Q=VA (V为流速,A为面积) 得: △ P=(

3、采用原材料及防腐性能比较

ITTG (外阻式)

格林ZN (内阻式)

l主要材料:碳钢 l 表面油漆,防腐差

l主要材料:奥氏体不锈钢 l表面钝化,防腐好

六、选 型 设 计

1、ZN系列阻尼器的表示方法(见样本Page 4)

ZN21 A —

C63 × 300 — b — 25

销轴直径

尾部型式为销座

行程为300mm 缸径规格为63mm

缺点:存在液压油与密封件的老化 。 优点:① 载荷范围大 ② 结构尺寸小 ③ 不易卡死

液压式

二、阻尼器的分类及特点

3、机械式阻尼器

20世纪70年代,机械式阻尼器在美国开始研究、生产、 应用。由于功能上的缺陷,可靠性差,很快就遭淘汰,因 此,中国也无引进、制造。

4、液压阻尼器老化问题的解决

随着化工工业的研究与发展,液压油(介质)和密封材 料的相容、且抗老化性能有了极大的提高,(例:苯甲基 硅油——乙丙橡胶 23年)液压阻尼器在核电、火电、化工 行业中得到了越来越广泛的应用。

六、选 型 设 计

2、选型设计

③ 安装图(吊点图),见page11样本。

将上述信息,加上吊点号、KKS、墙位(定标图),现场焊接符号, 焊高等集合到一张图上,以便指导安装。