管件标准1

水暖管件标准

水暖管件标准本标准旨在规定水暖管件的相关标准,以确保其材料、性能、试验方法、安装、维修保养、安全及环保等方面均符合要求。

一、材料标准1.水暖管件应采用符合国家或行业标准的优质材料制造。

2.所使用的材料应具有足够的强度、耐腐蚀性和使用寿命。

3.管道及管件的材料应无毒无害,符合国家相关卫生标准。

二、尺寸标准1.水暖管件的尺寸应符合设计图纸及国家或行业标准。

2.管件的实际尺寸应与设计图纸误差在允许范围内。

3.对于批量生产的水暖管件,其尺寸应具有一致性。

三、性能标准1.水暖管件应具有良好的水密性、气密性和防腐性能。

2.管件应能承受设计工作压力,并能满足使用环境的温度和压力要求。

3.水暖管件应能抵抗意外冲击和振动,保证管道系统的安全稳定。

四、试验方法标准1.对水暖管件进行各项性能试验时,应按照国家或行业标准规定的试验方法进行。

2.试验过程中应严格遵守操作规程,保证试验结果的准确性和可靠性。

3.对试验结果进行分析和评价,以确定管件是否符合设计要求和使用要求。

五、安装标准1.水暖管件的安装应遵循国家或地方的相关施工规范和标准。

2.安装前应对管件进行检查,确保其完好无损、符合设计要求。

3.安装过程中应保证管道的正确走向和固定方式,避免出现弯曲、扭曲等现象。

4.安装完毕后应进行压力试验,检查管道系统的密封性能和安全性。

六、维修保养标准1.水暖管件在使用过程中应定期进行检查和维护,确保其正常运行。

2.对于易损坏或老化的部件,应及时进行更换或维修。

3.在进行维修保养时,应注意保护管件不受损伤或污染。

4.维修保养工作应由专业人员进行,确保安全可靠。

七、安全标准1.水暖管件的设计和制造应符合国家安全卫生标准,确保使用安全。

2.在使用过程中,应避免接触高温、低温或有害物质,防止对人身安全造成影响。

3.对于可能存在的安全隐患,应采取相应的预防措施,并定期进行检查和维护。

4.在发生故障或事故时,应采取紧急措施进行处理,并立即报告相关部门或领导。

ASTM_A_960A960-03_普通要求的锻制钢管管件的标准规范[1]

![ASTM_A_960A960-03_普通要求的锻制钢管管件的标准规范[1]](https://img.taocdn.com/s3/m/91a12c02964bcf84b8d57b02.png)

Designation:A960–03Standard Specification forCommon Requirements for Wrought Steel Piping Fittings1 This standard is issued under thefixed designation A960;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval.1.Scope*1.1This specification covers a group of common require-ments that shall apply to wrought steel pipingfittings covered in any of the following individual product specifications or any other ASTM specification that invokes this specification or portions thereof:A234/A234M Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate and Elevated TemperaturesA403/A403M Specification for Wrought Austenitic Stain-less Steel Piping FittingsA420/A420M Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Low-Temperature ServiceA758/A758M Specification for Butt-Welding,Wrought-Carbon Steel,Piping Fittings with Improved Notch Toughness A774/A774M Specification for As-Welded Wrought Aus-tenitic Stainless Steel Fittings for General Corrosive Service at Low and Moderate TemperaturesA815/A815M Specification for Wrought Ferritic,Ferritic/ Austenitic,and Martensitic Stainless Steel Piping Fittings A858/A858M Specification for Heat-Treated Carbon Steel Fittings for Low-Temperature and Corrosive Service A860/A860M Specification for Wrought High-Strength Low-Alloy Steel Butt-Welded Fittings1.2In case of conflict between a requirement of the indi-vidual product specification and a requirement of this general requirement specification,the requirements of the individual product specification shall prevail over those of this specifica-tion.1.3By mutual agreement between the purchaser and the supplier,additional requirements may be specified(see4.1.7). The acceptance of any such additional requirements shall be dependent on negotiations with the supplier and must be included in the order as agreed upon by the purchaser and supplier.1.4The values stated in either inch-pound units or SI units [metric]are to be regarded separately as standard.Within the text and the tables,the SI units are shown in brackets.The values stated in each system are not exact equivalents;there-fore each system must be used independently of the other. Combining values from the two systems may result in noncon-formance with the specification.The inch-pound units shall apply unless the“M”designation[SI]of the product specifi-cation is specified in the order.2.Referenced Documents2.1ASTM Standards:A29/A29M Specification for Steel Bars,Carbon and Alloy,Hot-Wrought and Cold-Finished,General Require-ments for2A234/A234M Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate and High Temperature Service3A262Practices for Detecting Susceptibility to Intergranu-lar Attack in Austenitic Stainless Steels4A370Test Methods and Definitions for Mechanical Testing of Steel Products4A388/A388M Practice for Ultrasonic Examination of Heavy Steel Forgings2A403/A403M Specification for Wrought Austenitic Stain-less Steel Piping Fittings3A420/A420M Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Low-Temperature Service3A700Practices for Packaging,Marking,and Loading Methods for Steel Products for Domestic Shipment2A751Test Methods,Practices and Terminology for Chemi-cal Analysis of Steel Products4A758/A758M Specification for Wrought Carbon Steel Butt-Welding Piping Fittings with Improved Notch Tough-ness3A763Practices for Detecting Susceptibility to Intergranu-lar Attack in Ferritic Stainless Steels4A774/A774M Specification for As-Welded Wrought Aus-tenitic Stainless Steel Fittings for General Corrosive Ser-vice at Low and Moderate Temperatures3A815/A815M Specification for Wrought Ferritic,Ferritic/1This specification is under the jurisdiction of ASTM Committee A01on Steel, Stainless Steel and Related Alloys and is the direct responsibility of Subcommittee A01.22on Steel Forgings and Wrought Fittings for Piping Applications and BoltingMaterials for Piping and Special Purpose Applications.Current edition approved May10,2003.Published July2003.Originally approved st previous edition approved in2002as A960–02a.2Annual Book of ASTM Standards,V ol01.05.3Annual Book of ASTM Standards,V ol01.01.4Annual Book of ASTM Standards,V ol01.03. 1*A Summary of Changes section appears at the end of this standard. Copyright©ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.Austenitic,and Martensitic Stainless Steel Piping Fittings 3A 858/A 858M Specification for Heat-Treated Carbon Steel Fittings for Low-Temperature and Corrosive Ser-vice 3A 860/A 860M Specification for Wrought High-Strength Low-Alloy Steel Butt-Welding Fittings 2A 941Terminology Relating to Steel,Stainless Steel,Re-lated Alloys,and Ferroalloys 3A 967Specification for Chemical Passivation Treatments for Stainless Steel Parts 4E 165Test Method for Liquid Penetrant Examination 5E 213Practice for Ultrasonic Examination of Metal Pipe and Tubing 5E 709Guide for Magnetic Particle Examination 5E 1916Guide for the Identification and/or Segregation of Mixed Lots of Metal 62.2Military Standard:7MIL-STD-163Steel Mill Products,Preparation for Ship-ment and Storage2.3Manufacturer’s Standardization Society Standards:8MSS SP-25The Standard Marking System of Valves,Fittings,Flanges and UnionsMSS SP-43Standard Practice for Light Weight Stainless Steel Butt-Welding FittingsMSS SP-75Specification for High Test Wrought Butt-Welding FittingsMSS SP-79Socket Welding Reducer InsertsMSS SP-83Steel Pipe Unions,Socket-Welding and ThreadedMSS SP-95Swage(d)Nipples and Bull PlugsMSS SP-97Integrally Reinforced Forged Steel Branch Outlet Fittings—Socket Welding,Threaded and Butterfly Ends2.4American Society of Nondestructive Testing:9SNT-TC-1A Recommended Practice for Nondestructive Testing Personnel Qualification and Certification 2.5ASME Standards:10B16.9Steel Butt-Welding FittingsB16.11Forged Steel Fittings,Socket Welding and Threaded B16.28Wrought Steel Butt-Welding Short Radius Elbows and ReturnsSection IX Welding Qualifications3.Terminology3.1Definitions of Terms Specific to This Standard:3.1.1bar —a solid section that is long in relationship to its cross sectional dimensions,with a relatively constant crosssection throughout its length.(See Specification A 29/A 29M for definitions relating to the production of hot wrought and cold finished bars.)3.1.2certifying organization —the company or association responsible for the conformance of,the marking of,and the certification of the product to the specification requirements.3.1.3fitting —a component for non-bolted joints used in piping systems and pressure vessels.3.1.4flange —a component for bolted joints used in piping systems and pressure vessels.3.1.5forging —the product of a substantially compressive hot or cold plastic working operation that consolidates the material and produces the required shape.3.1.6Discussion —The plastic working must be performed by a forging machine,such as a hammer,press,or ring rolling machine and must deform the material to produce an essen-tially wrought structure throughout the material cross section.3.2Definitions —For definitions of other terms used in this specification,refer to Terminology A 941.4.Ordering Information4.1It is the purchaser’s responsibility to specify in the purchase order all ordering information necessary to purchase the needed material.Examples of such information include but are not limited to the following:4.1.1Quantity,4.1.2Description of fitting and nominal dimensions (stan-dard or special),4.1.3Steel composition by grade and class designation,4.1.4Construction,seamless or welded (unless seamless or welded construction is specified by the purchaser,either may be furnished at the option of the supplier),4.1.5Specification number (including the year/date of is-sue),4.1.6Supplementary requirements,and 4.1.7Additional requirements.5.Material5.1The material for fittings shall consist of forgings,bars,plates and seamless or welded tubular products.5.2The steel shall conform to the chemical requirements of the individual product specification and may be made from any process.5.3Ferritic steels shall be fully killed.5.4If secondary melting is employed,the heat shall be defined as all ingots remelted from a primary heat.6.Manufacture6.1Forging or shaping operations may be performed by any of the methods included in the individual product specification.6.2Hollow cylindrically shaped parts up to and including NPS 4may be machined from bar or seamless tubular material provided the axial length of the part is approximately parallel to the axial length of the fitting.Elbows,return bends,tees and header tees shall not be machined directly from bar stock.6.3Fittings,after forming at an elevated temperature,shall be cooled to a temperature below the critical range under suitable conditions to prevent injury by cooling too rapidly.5Annual Book of ASTM Standards ,V ol 03.03.6Annual Book of ASTM Standards ,V ol 03.06.7Available from Standardization Documents Order Desk,DODSSP,Bldg.4,Section D,700Robbins Ave.,Philadelphia,PA 19111-5098.8Available from Manufacturers Standardization Society of the Valve and Fittings Industry (MSS),127Park St.,NE,Vienna,V A 22180-4602.9Available from The American Society for Nondestructive Testing (ASNT),P.O.Box 28518,1711Arlingate Ln.,Columbus,OH 43228-0518.10Available from American Society of Mechanical Engineers (ASME),ASME International Headquarters,Three Park Ave.,New York,NY10016-5990.6.4All classes offittings shall have the welders,welding operators,and welding procedures qualified under the provi-sion of Section IX of the ASME Boiler and Pressure Vessel Code except that welds from the original pipe manufacturer made without the addition offiller metal do not require such qualification.7.Heat Treatment7.1Fittings requiring heat treatment shall be treated as specified in the individual product specification using the following procedures:7.1.1Full Annealing—Fittings shall be uniformly reheated to a temperature above the transformation range and,after holding for a sufficient time at this temperature,cooled slowly to a temperature below the transformation range.7.1.2Solution Annealing—Fittings shall be heated to a temperature that causes the carbides to go into solution and then quenched in water or rapidly cooled by other means to prevent reprecipitation.7.1.3Isothermal Annealing—Isothermal annealing shall consist of austenitizing a ferrous alloy and then cooling to and holding within the range of temperature at which the austenite transforms to a relatively soft ferrite-carbide aggregate.7.1.4Normalizing—Fittings shall be uniformly reheated toa temperature above the transformation range and subsequently cooled in air at room temperature.7.1.5Tempering and Post-Weld Heat Treatment—Fittings shall be reheated to the prescribed temperature below the transformation range,held at temperature for the greater of1⁄2 h or1h/in.[25.4mm]of thickness at the thickest section and cooled in still air.7.1.6Stress Relieving—Fittings shall be uniformly heated to the selected stress relieving temperature.The temperature shall not vary from the selected temperature by more than625°F [614°C].7.1.7Quench and Temper—Fittings shall be fully austen-itized and immediately quenched in a suitable liquid medium. The quenchedfittings shall be reheated to a minimum tempera-ture of1100°F[590°C]and cooled in still air.8.Chemical Requirements8.1Chemical Analysis—Samples for chemical analysis and methods of analysis shall be in accordance with Test Methods, Practices and Terminology A751for Chemical Analysis of Steel Products.8.2Heat Analysis—An analysis of each heat of steel shall be made by the manufacturer to determine the percentages of those elements specified in the individual product specification. If secondary melting processes are employed,the heat analysis shall be obtained from one remelted ingot of each primary melt.The chemical analysis thus determined shall conform to the requirements of the individual product specification.Note that the product analysis(check analysis)tolerances are not to be applied to the heat analysis requirements.8.3Product Analysis—If a product analysis is performed it shall be in accordance with Test Methods,Practices,and Terminology A751.The chemical composition thus deter-mined shall conform to limits of the product specification,within the permissible variations of Table1or Table2of this specification,as appropriate for the grade being supplied. 9.Mechanical Requirements9.1Method of Mechanical Test—All tests shall be con-ducted in accordance with Test Methods and Definitions A370.9.2The test specimen shall represent all material from the same heat and heat treatment load whose maximum thick-nesses do not exceed the thickness of the test specimen or blank by more than1⁄4in.[6mm].9.3One tension test at room temperature shall be made in accordance with9.2from each heat in each heat treatment load.9.3.1If heat treatment is performed in either a continuous or batch type furnace controlled within625°F[614°C]of the required heat treatment temperature and equipped with record-ing pyrometers so that complete records of heat treatment are available,and if the same heat treating cycles are used on the material represented by the tension test,then one tension test from each heat shall be required,instead of one tension test from each heat in each heat treatment load in accordance with 9.2.9.4Retest—When a retest is permitted by the product specification,it shall be performed on twice the number of TABLE1Product Analysis Tolerances for Low Alloy and CarbonSteels AElementsLimit,or Maximum ofSpecified Range,%Permissible VariationsOver Maximum Limit orUnder Minimum Limit,% Carbon0.30and under0.01over0.30to0.75,incl0.02over0.750.03 Manganese0.90and under0.03over0.90to2.10,incl0.04 Phosphorus over maximum only0.005Sulfur0.060and under0.005Silicon0.40and under0.02over0.40to2.20,incl0.05Nickel 1.00and under0.03over1.00to2.00,incl0.05over2.00to5.30,incl0.07over5.30to10.00,incl0.10 Chromium0.90and under0.03over0.90to2.10,incl0.05over2.10to3.99,incl0.10 Molybdenum0.20and under0.01over0.20to0.40,incl0.02over0.40to1.15,incl0.03 Vanadium0.10and under0.01over0.10to0.25,incl0.02over0.25to0.50,incl0.03minimum value specified,under minimum limitonly0.01Columbium(Niobium)Up to and incl0.140.020.15to0.50,incl0.06Titanium Up to and incl0.850.05 Aluminum0.10and under0.03over0.10to0.20,incl0.04over0.20to0.30,incl0.05over0.30to0.80,incl0.07over0.80to1.80,incl0.10Lead B0.15to0.35,incl0.03Copper to1.00incl0.03over1.00to2.00,incl0.05A Chrome content less than4.00.B Product analysis tolerance for lead applies both over and under to a specified range of0.15to0.35%.representative specimens that were originally nonconforming.When any retest specimen does not conform to the product specification requirements for the characteristic in question,thelot represented by that specimen shall be rejected or reworked in accordance with Section 14.9.4.1If the results of the tension test do not conform to the requirements specified in the product specification,retests are permitted as outlined in Test Methods and Definitions A 370.If the results of any tension test specimen are less than specified because a flaw becomes evident in the test specimen during testing,a retest shall be allowed provided that the defect is not attributable to ruptures,cracks,or flakes in the steel.9.4.2If the average impact energy value meets the product specification requirements,but one energy value is below the specified minimum value for individual specimens,a retest is permitted.The retest shall be conducted in accordance with Test Methods and Definitions A 370.9.5For the purpose of determining conformance to the product specification requirements,specimens shall be ob-tained from a finished product,or from production material that is in the same condition of working and heat treatment as the production material.10.Hardness Requirements10.1The part shall conform to the hardness requirements prescribed in the product specification.10.2Sampling for hardness testing shall conform to the product specification.11.Tensile Requirements11.1The part shall conform to the tensile property require-ments prescribed in the product specification.11.2Sampling for tensile testing shall conform to the product specification.11.3When the dimensions of the material to be tested will permit,the tension test specimens shall be machined to the form and dimensions of the standard 2-in.(50-mm)gage length tension test specimens described in Test Methods and Defini-tions A 370.11.3.1In the case of small sections,which will not permit taking the standard test specimen described in 11.3,the subsize round or strip specimen shall be machined as described in Test Methods and Definitions A 370.The tension test specimen shall be as large as feasible.12.Impact Requirements12.1The part shall conform to the impact requirements prescribed in the product specification.12.2Sampling for impact testing shall conform to the product specification.13.Hydrostatic Test Requirements13.1Parts manufactured under this specification shall be capable of passing a hydrostatic test compatible with the rating of the specified matching pipe of equivalent material.Such a test shall be conducted only when specified in the purchase order or when the hydrostatic test Supplementary Requirement is invoked by the purchaser.14.Rework14.1When one or more representative test specimens or retest specimens do not conform to the requirements specifiedTABLE 2Product Analysis Tolerances for Higher Alloy andStainless Steels AElementUpper Limit of Maximum of Specified Range,%Tolerances Over the Maximum (Upper Limit)or Under the Minimum (Lower Limit)Carbonto 0.010,incl0.002over 0.010to 0.030,incl 0.005over 0.030to 0.20,incl 0.01over 0.20to 0.80,incl 0.02over 0.80to 1.20,incl 0.03Manganeseto 1.00,incl0.03over 1.00to 3.00,incl 0.04over 3.00to 6.00,incl 0.05over 6.00to 10.00,incl 0.06over 10.00to 15.00,incl 0.10over 15.00to 20.00,incl 0.15Phosphorus to 0.040,incl0.005over 0.040to 0.20,incl 0.010Sulfurto 0.040,incl0.005over 0.040to 0.20,incl 0.010over 0.20to 0.50,incl 0.020Siliconto 1.00,incl0.05over 1.00to 3.00,incl 0.10over 3.00to 6.00,incl 0.15Chromiumover 4.00to 10.00,incl 0.10over 10.00to 15.00,incl 0.15over 15.00to 20.00,incl 0.20over 20.00to 30.00,incl 0.25Nickelto 1.00,incl0.03over 1.00to 5.00,incl 0.07over 5.00to 10.00,incl 0.10over 10.00to 20.00,incl 0.15over 20.00to 30.00,incl 0.20over 30.00to 40.00,incl 0.25over 40.000.30Molybdenumover 0.20to 0.60,incl 0.03over 0.60to 2.00,incl 0.05over 2.00to 7.00,incl 0.10over 7.00to 15.00,incl 0.15over 15.00to 30.00,incl 0.20Titaniumto 1.00,incl0.05over 1.00to 3.00,incl 0.07over 3.000.10Columbium to 1.50,incl 0.05Tantalum to 0.10,incl 0.02Copperto 0.50,incl0.03over 0.50to 1.00,incl 0.05over 1.00to 3.00,incl 0.10over 3.00to 5.00,incl 0.15over 5.00to 10.00,incl 0.20Aluminumto 0.15,incl−0.005+0.01over 0.15to 0.50,incl 0.05over 0.50to 2.00,incl 0.10over 2.00to 5.00,incl 0.20over 5.00to 10.00,incl 0.35Nitrogento 0.02,incl0.005over 0.02to 0.19,incl 0.01over 0.19to 0.25,incl 0.02over 0.25to 0.35,incl 0.03over 0.35to 0.45,incl 0.04over 0.450.05Vanadium to 0.50,incl0.03over 0.50to 1.50,incl 0.05Cerium to 0.20,incl 0.01Tungstento 0.50,incl0.20over 0.50–1.00,incl 0.30over 1.00–2.00,incl 0.50over 2.00–4.00,incl0.60AChrome content 4.00orgreater.in the product specification for the tested characteristic,the lot of material represented by the test specimen may be reworked according to the following requirements.14.1.1If previously tested in the untreated condition,the product may be reworked by heat treatment,and subsequently retested,in accordance with the product specification.14.1.2If previously tested in the heat treated condition,the product may be reworked by reheat treatment,and subse-quently retested,in accordance with the product specification.15.Finish and Appearance15.1The parts shall conform to the dimensions,tolerances andfinish as specified in the purchaser’s order.Parts ordered to the requirements of an ASTM specification shall conform to the requirements of the individual product specification. 15.2The surfacefinish shall allow the detection of imper-fections that can be disclosed by visual inspection.Where necessary thefinished parts shall be cleaned to remove all loose scale and processing compounds prior to thefinal surface examination.The cleaning process shall not injure the surface finish,material properties,or the metallurgical structure.The cleaned parts shall be protected to prevent recontamination. Protective coatings on parts subsequently subjected to socket welds or butt welds shall be suitable for welding without removal of the coating.When specified in the purchase order, parts may be furnished in the as-formed condition.15.3Fittings supplied under this specification shall be examined visually.Selected typical surface discontinuities shall be explored for depth.Unless otherwise specified in the purchase order,the following shall apply.15.3.1Fittings conforming to ASME B16.9,ASME B16.28, and MSS-SP-43shall be free of surface discontinuities that penetrate more than5%of the specified nominal wall thick-ness,except as defined in15.3.3and15.3.4.Fittings conform-ing to ASME B16.11and MSS-SP-79shall be free of surface discontinuities that penetrate more than5%of the actual wall thickness at the point of interest,or1⁄16in.[1.6mm],whichever is less,except as defined in15.3.4.15.3.2Surface discontinuities deeper than5%of the speci-fied nominal wall thickness,except as defined in15.3.3and 15.3.4,shall be removed by the manufacturer by machining or grinding to sound metal,and the repaired areas shall blend smoothly into the contour of thefinishedfitting.Except for fittings conforming to MSS-SP-75,the wall thickness at all points shall be at least the specified minimum wall thickness, or871⁄2%of the specified nominal wall thickness and the diameters shall be within the limits specified in the applicable dimensional standards.15.3.3Surface checks(fish scale)deeper than1⁄64in.[0.4 mm]shall be removed.15.3.4Mechanical marks deeper than1⁄16in.[1.6mm]shall be removed.15.3.5When the removal of a surface discontinuity reduces the wall thickness below the specified minimum wall thickness at any point,thefitting shall be subject to rejection or to repair as provided in Section16.16.Repair by Welding16.1The purchaser may require the supplier to submit proposed weld repairs for approval by invoking the appropriate Supplementary Requirement in the purchase order.16.2If the purchaser does not require prior approval of the proposed weld repairs,these repairs shall be permitted at the discretion of the supplier.All weld repairs shall be performed in accordance with the following limitations and requirements.16.2.1The welding procedure,welders and operators shall be qualified in accordance with Section IX of the ASME Boiler and Pressure Vessel Code.The composition of the weld deposit shall be compatible with the composition of the material being welded.16.2.2Defects shall be completely removed prior to weld-ing by machining,chipping or grinding to sound metal. Removal of these defects shall be verified by magnetic particle examination in accordance with Guide E709or liquid pen-etrant inspection in accordance with Test Method E165,as applicable.16.2.3After repair welding,the welded area shall be ma-chined or ground smooth to the original contour and shall be completely free of defects as verified by magnetic particle examination in accordance with Guide E709or liquid pen-etrant inspection in accordance with Test Method E165,as applicable.16.2.4Repair welding shall not exceed10%of the external surface area of the part,or331⁄3%of the wall thickness of the finished product,or3⁄8in.[10mm]deep maximum at the location of the repair,without prior approval of the purchaser.16.2.5Weld repaired material or parts,or both,shall be marked“RW”when required by the product specification. 16.3The weld repair shall conform to the additional re-quirements,if any,invoked in the product specification. 17.Inspection17.1The supplier shall provide the purchaser’s inspector with all reasonable facilities necessary to satisfy him that the material is being produced and furnished in accordance with this specification and the applicable product specification.Site inspection by the purchaser shall not interfere unnecessarily with the supplier’s operations.18.Rejection and Rehearing18.1Samples representing material rejected by the pur-chaser shall be preserved until disposition of the claim has been agreed to between the supplier and the purchaser.19.Marking19.1Each piece shall be legibly marked with the ASTM designation,grade and class,certifying organization’s name or symbol,the heat number or heat identification,size,and schedule or thickness,if applicable.It is not required to mark the product with the specification year and date of issue.The Standard Marking System of Valves,Fittings,Flanges and Unions(MSS-SP-25)of the Manufacturer’s Standardization Society of the Valve and Fittings Industry may be followed except the word“steel”shall not be substituted for the ASTMdesignation.19.2Product marking shall conform to the additional re-quirements,if any,invoked in the product specification. 20.Certification20.1Application of the ASTM designation and other iden-tification marks as required in Section19shall be the certifi-cation that the material or parts,or both,have been furnished in accordance with the requirements of the specification. 20.2When test reports are required,they shall include the year/date of issue,and shall be traceable to the part repre-sented.In addition,the certification shall include the results of all tests required by this specification,the product specification, and the purchase order.The manufacturer,and any subsequent suppliers,shall provide the specific information required by the product specification and the purchase order.20.3A certificate printed from or used in electronic data interchange(EDI)transmission shall be regarded as having the same validity as a counterpart printed in the certifier’s facility. The content of the EDI transmitted document shall conform to any existing EDI agreement between the purchaser and the supplier.20.4Not withstanding the absence of a signature,the organization submitting either a printed certificate or an EDI transmitted certificate is responsible for the content of the report.21.Packaging,Marking and Loading for Shipment21.1Packaging,marking,and loading for shipment shall be in accordance with Practice A700.21.2When specified in the contract or order,and or direct procurement by or direct shipment to the government,when Level A is specified,preservation,packaging,and packing shall be in accordance with Level A requirements of MIL-STD-163.22.Keywords22.1austenitic stainless steel;corrosive service applica-tions;ferritic/austenitic stainless steel;ferritic stainless steel; high strength low alloy steel;martensitic stainless steel;piping applications;pressure containing parts;pressure vessel service; stainless steelfittings;temperature service applications-elevated;temperature service applications-low;temperature service applications-moderateSUPPLEMENTARY REQUIREMENTSThese requirements shall not be considered unless specified in the order,in which event,the supplementary requirements specified shall be made at the place of manufacture,unless otherwise agreed upon,at the purchaser’s expense.The test specified shall be witnessed by the purchaser’s inspector before shipment of material,if so specified in the order.The rationale for beginning the section numbering with S50is to eliminate the possibility of confusion with supplementary requirements existing in individual product specifications.S50.Product Analysis(Note S50.1)S50.1A product analysis shall be made from each heat of base metal and,if of welded construction,from each lot number of welding material of thefittings offered for delivery. The analysis shall conform to the requirements specified in Section7.S51.Tension Test(Note S50.1)S51.1One tension test shall be made on onefitting or representative test piece per lot offittings.If thefittings are of welded construction,the tension specimen shall include the weld and shall be prepared so that the weld is at the midlength location of the specimen.However,in no case shall the tensile properties of thefinishedfitting be less than the requirements listed in the individual product specification.N OTE S50.1—If the result of any of the tests specified in Supplementarv Requirements S50,S51,or S63do not conform to requirements,retests may be made at the manufacturer’s expense on additionalfittings or representative test pieces of double the original number frorn the same heat or lot as defined in Supplementary Requirements S50,S51,or S63, each of which shall conform to the requirements specified.N OTE S50.2—Where the test specimen for the tension or intergranular corrosion bend test cannot be taken frorn afitting due to size limitations, a representative test piece shall be obtained.The test piece shall be from the same lot it represents and shall have approximately the same amount of working.In addition,these pieces representingfittings manufactured from bars,plate,or forgings shall have a cross section equal to the greatest cross section of thefitting,and test pieces representingfittings manufac-tured from pipe shall have an outside diameter arid wall thickness equal to those of thefitting.The test piece forfittings of welded construction shall be prepared to the same weld procedures and from the same heat of materials as thefittings it represents.N OTE S50.3—A lot shall consist of allfittings of the same type,size, and wall thickness,manufactured from one heat of material(and,if fabrication welding is performed using one lot number of electrode or one heat of weld wire),and heat treated using the same heat-treat cycle in either a continuous or batch-tvpe furnace controlling within a range of 50°F[28°C]and equipped with recording pyrometers so that complete records of heat treatment are available.S52.Liquid Penetrant ExaminationS52.1All surfaces shall be liquid penetrant examined in accordance with Practice E165.Acceptance limits shall be specified by the purchaser.Personnel performing the examina-tion shall be qualified in accordance with SNT-TC-1A-1984. S53.Magnetic-Particle ExaminationS53.1All accessible surfaces shall be magnetic particle examined in accordance with Practice E709.Acceptance limits shall be specified by the purchaser.Personnel performing the examination shall be qualified in accordance with SNT-TC-1A-1984.。

各种塑料管材管件所使用的标准1

各种塑料管材管件所使用的标准铝塑复合压力管铝管搭接焊式铝塑管GB/T 18997.1-2003铝塑复合压力管铝管对接焊式铝塑管GB/T 18997.2-2003工业用氯化聚氯乙烯(PVC-C)管道系统第1部分: 总则GB/T 18998.1-2003工业用氯化聚氯乙烯(PVC-C)管道系统第2部分: 管材GB/T 18998.2-2003工业用氯化聚氯乙烯(PVC-C)管道系统第3部分: 管件GB/T 18998.3-2003冷热水系统用热塑性塑料管材和管件GB/T 18991-2003冷热水用交联聚乙烯(PE-X)管道系统第1部分: 总则GB/T 18992.1-2003冷热水用交联聚乙烯(PE-X)管道系统第2部分: 管材GB/T 18992.2-2003冷热水用氯化聚氯乙烯(PVC-C) 管道系统第1部分: 总则GB/T 18993.1-2003冷热水用氯化聚氯乙烯(PVC-C)管道系统第2部分: 管材GB/T 18993.2-2003冷热水用氯化聚氯乙烯(PVC-C)管道系统第3部分: 管件GB/T 18993.3-2003热塑性塑料管材环刚度的测定(替代GB/T9647-88) GB/T 9647-2003流体输送用热塑性塑料管材耐内压试验方法(替代GB/T 6111-1985)GB/T 6111-2003热塑性塑料管材拉伸性能测定第1部分: 试验方法总则(代替GB/T 8804.1-1988, GB/T 8804.2-1988)GB/T 8804.1-2003热塑性塑料管材拉伸性能测定第2部分: 硬聚氯乙烯(PVC-U)、氯化聚氯乙烯(PVC-C)和高抗冲聚氯乙烯(PVC-HI)管材(代替GB/T 8804.1-1988,GB/T 8804.2-1988)GB/T 8804.2-2003热塑性塑料管材拉伸性能测定第3部分: 聚烯烃管材(代替GB/T 8804.1-1988,GB/T 8804.2-1988)GB/T 8804.3-2003不锈钢塑料复合管城镇建设行业产品标准CJ/184-2003冷热水用聚丙稀管道系统第一部分、总则GB/T18742.1-2002冷热水用聚丙稀管道系统第二部分、管材GB/T18742.2-2002冷热水用聚丙稀管道系统第三部分、管件GB/T18742.3-2002高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管CJ/T 114—2000给水用高密度聚乙烯(HDPE)管材GB/T13663-2000给水用硬聚氯乙烯排水用芯层发泡硬聚氯乙烯(PVC-U)管材GB/T16800-97给水用硬聚氯乙烯管材GB/T10002.1-96燃气用埋地聚乙烯管材GB/T15558.1-95燃气用埋地聚乙烯管件GB/T15558.2-95液体输送用塑料管材液压瞬间爆破和耐压试验方法GB/T15560-95聚乙烯压力管材与管件连接的耐拔试验GB/T15820-95硬聚氯乙烯(PVC-U)双壁波纹管材QB/T1916-93给水用聚丙烯(PP)管材QB/T1929-93热塑性塑料管材耐外冲击性能试验方法真实冲击力法GB/T14152-93硬质塑料落锤冲击试验方法通则GB/T14143-93给水用低密度聚乙烯(LDPE,LLDPE)管材QB/T1930-93硬聚氯乙烯(PVC-U)管材二氯甲烷浸渍试验方法GB/T13526-92建筑排水用硬聚氯乙烯管材GB/T5836.1-92建筑排水用硬聚氯乙烯管材GB/T5836.2-92聚乙烯(PE)管材外径和壁厚极限偏差GB/T13018-91聚丙烯(PP)管材外径和壁厚极限偏差GB/T13019-91硬聚氯乙烯(PVC-U)管材外径和壁厚极限偏差GB/T13020-91热塑性塑料管材通用壁厚表GB/T10798-89聚氯乙烯塑料波纹电线管ZB/T G33008-89塑料管材尺寸测量方法GB/T8806-88聚乙烯(PE)管材和管件根据聚乙烯公称密度和熔体流动速率命名的方法GB/T9642-88聚乙烯(PE)管材和管件熔体流动速率试验方法GB/T9643-88硬聚氯乙烯(PVC-U)饮水管材和管件铅、锡、镉、汞的萃取方法及允许值GB/T9644-88硬聚氯乙烯(PVC-U)管件吸水性试验方法GB/T9645-88硬聚氯乙烯(PVC-U)管材耐丙酮性试验方法GB/T9646-88硬聚氯乙烯(PVC-U)管件坠落试验方法GB/T8801-88硬聚氯乙烯(PVC-U)管材及管件维卡软化温度测试方法GB/T8802-88注塑硬聚氯乙烯(PVC-U)管件热烘箱试验方法GB/T8803-88硬质塑料管材弯曲度测量方法GB/T8805-88给水用硬聚氯乙烯管件GB/T10002.2-88埋地排污、废水用硬聚氯乙烯(PVC-U)管材GB/T10002.3-88热塑性塑料管材和管件密度的测定第1部分:聚乙烯管材及管件基准密度的测定GB/T7155.1-87 热塑性塑料管材和管件密度的测定第2部分:聚丙烯管材及管件基准密度的测定GB/T7155.2-87 硬聚氯乙烯(PVC)管材纵向回缩率的测定GB/T6671.1-86聚乙烯(PE)管材纵向回缩率的测定GB/T6671.2-86聚丙烯(PP)管材纵向回缩率的测定GB/T6671.3-86热塑性塑料管材和管件耐冲击性能的测试方法GB/T6112-85聚四氟乙烯管材ZB/T G33001-85。

铜管管件加工工艺标准1

铜管管件加工工艺标准1 范围本标准适用于公司所生产的产品中的铜管管件加工。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

2.1 GB/T 1531-2009 铜及铜合金毛细管2.2 GB/T 1527-2006 铜及铜合金拉制管2.3 QB/T 1109-1991 不锈钢、铜管路连接件。

4 铜管一般要求4.1 密封冷媒系统要求管件内部表面清洁、无氧化、无水、无油等;4.2 不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、发黑(氧化)等缺陷的铜管。

5 铜管加工要求总则5.1 管路的加工按设计图纸进行,形状、尺寸应符合设计要求;5.2 断口处直径改变应在铜管标准直径的2%以内,且断口不允许有飞边,毛刺;5.3 管件要脱油、去污、无铜屑,内外表面光洁,不许有油污、伤痕、氧化皮;5.4 焊接过程必须充氮保护,焊后用2.8~3.0MPa的干燥压缩空气吹净内部。

6 铜管下料、去毛刺6.1 设备及操作要求6.1.1 使用工具:割管刀,有效直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置定位块6.1.2 铜管需定位固定后,再用割刀拆下,要保证割口平齐,不变形6.1.3 操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。

6.1.4 切割过程中,铜管均匀进给,以保证管口圆滑。

6.1.5 当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm的铜管必须单独进行下料。

6.1.6 下料后必须对端口去毛刺,去毛刺采用铁丝砂轮机,应根据不同管径调整变频器的大小以控制机转速。

具体可见下表1。

表16.1.7 去毛刺后,必须用2.8~3.0MPa的干燥压缩空气吹掉管内外的铜屑、杂物。

管件(一)

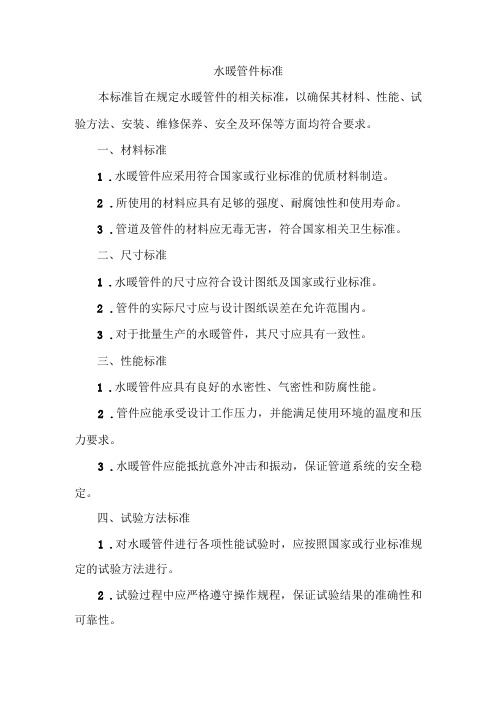

一、管件材料特性(一)管件种类1、弯头,包括热压弯头、推制弯头、焊制弯头、模锻弯头、冷压弯头等。

2、三通,包括锻制三通、锻焊三通、各种加强型式的焊制三通、球形锻焊三通、热压三通、冷挤压三通、接管座等。

3、异径管,包括锻制异径管、钢管模压异径管、钢板焊制异径管等。

4、封(堵)头,包括椭球形封头、球形封头、锥形封头、对焊堵头、平焊堵头、带加强筋焊制堵头等。

5、法兰:平焊法兰、对焊凹凸法兰等(如下图)结构图:法兰剖面图密封面参数法兰结构图平焊法兰平焊法兰对焊法兰承插焊法兰螺纹法兰法兰盖对焊环松套法兰平焊环松套法兰(二) 管件的作用1、三通:主要用于电站汽水管道主管和支管的连接件,起分流连接作用。

2、弯头:用于电站管道、核电、石化、天然气、热网、冶金等行业的管路连接件,用于输送不同温度、压力的水、汽及其它介质的管路转弯处,产品结构简单、合理、形状准确、介质流通阻力小,是管道的转向连接件。

3、异径管:主要用于口径不同的管道连接,起到异径连接作用。

4、法兰:主要用于连接管路并保持管路密封性能,便于某段管路的更换,便于拆开检查管路情况,便于某段管路的封闭。

(三) 管件基本生产流程选材—截料—制作(包括压制、推制、焊制、冷拔等等)—热处理—硬度检测—外型处理—产品检验(包括光谱检验、探伤、超声波检验、磁粉检验等等)。

(四) 管件市场分析目前,从电站管件行业的市场行情看,四大管道的材料主要来源于进口,主要进口制造商为德国的曼内斯曼公司和EEC 公司,美国的威曼·高登公司,日本的住友公司。

电站用四大管道高压管件主要生产企业有北京的富通,天津的金鼎,阜新电力修造厂和后发展起来的河北宏润重工集团有限公司沈阳东管电力科技集团有限公司等厂家。

在管件类的众多生产厂家中,普遍存在的“通病”是成品的检验方面,由于此程序会造成管件成本的增加,所以大部分管件生产商省略此程序,某些厂家由于多年的库存积压,造成产品生锈、腐蚀,他们并不放弃这些“废品”,而是将其进行抛光、打磨,降低压力等级来出售。

给水用硬聚氯乙烯(pvc-u)管件标准(一)

给水用硬聚氯乙烯(pvc-u)管件标准(一)给水用硬聚氯乙烯(pvc-u)管件标准什么是PVC-U管件?PVC-U管件是一种用于给水系统的塑料管件,由硬质聚氯乙烯材料制成。

PVC-U管件应遵守的标准为保证PVC-U管件质量,以下标准应被遵守:•GB/T 10002.1-2006 塑料管道及其连接件第1部分:试验方法和基本要求•GB/T 10002.2-2003 塑料管道及其连接件第2部分:管件试验方法•GB/T 10003-2008 塑料管道及其连接件压力试验方法PVC-U管件的认证标准在使用PVC-U管件之前,应确认其已获得以下认证:•GB/T 19001-2016/ISO 9001:2015 质量管理体系认证•GB/T 24001-2016/ISO 14001:2015 环境管理体系认证•GB/T 28001-2011/OHSAS 18001:2007 职业健康安全管理体系认证PVC-U管件的常见问题及解决方法以下是PVC-U管件常见的问题及应对方法:•漏水:检查管道连接处是否安装正确,是否存在破损或松动情况。

•破裂:检查管道是否受到外力撞击或过度拉伸。

•腐蚀:PVC-U管件不易被腐蚀,如果发现腐蚀,则应更换管道。

结论给水用硬聚氯乙烯(pvc-u)管件是良好的管道选择,但在选购和使用时应注意遵守相关标准和认证要求。

如果出现问题,应妥善解决,确保管道运行安全与可靠。

PVC-U管件的优点PVC-U管件有以下优点:•耐腐蚀、耐化学性能好;•断裂强度高、耐压性能好;•内表面光滑、阻力小;•安装方便、试压效果明显PVC-U管件的适用范围PVC-U管件在以下场合中得到广泛应用:•市政给水和排水;•建筑供水和排水;•工业流体输送;•农业灌溉系统。

PVC-U管件的发展趋势经过不断改进和完善,PVC-U管件的牢固性和密封性得到进一步提高,成为现代化给水系统的主要管材之一。

未来,PVC-U管件的发展趋势将朝着更环保、更生态、更高效的方向发展。

YG004-2011-1预制保温管件标准[1]

![YG004-2011-1预制保温管件标准[1]](https://img.taocdn.com/s3/m/6422d4d2d15abe23482f4da9.png)

企业标准标准编号:YG004-2011-1标准名称:预制保温管件起草:日期:审核:日期:审定:日期:批准:日期:执行日期:批准之日起执行巴彦淖尔市阳光能源集团有限公司2011-4-14YG004-2011-1 预制保温管件1、技术标准1.1、预制保温管件执行以下标准:CJ/T155-2001《高密度聚乙烯外护管聚氨酯硬质泡沫塑料预制直埋保温管件》;EN488-2003《地下热水供应网络用预隔热连接外皮的管道系统、带聚氨酯绝热和聚乙烯外皮的钢介质管用钢阀门组件》;1.2、钢制部分符合CJJ28—2004《城镇供热管网工程施工及验收规范》中第五章第二节管道加工和预制管件制作、GB/T13401-2005《钢板制对焊管件》与GB/T12459-2005《钢制对焊无缝管件》要求;1.3、钢制部分材质符合GB700-88《碳素结构钢》标准;1.4、钢管件的焊接质量评定按GB3323《钢焊缝射线照片底片等级分类法》标准中Ⅲ级以上,JB4730-94《锅炉和钢制压力容器对接焊缝超声波探伤》中Ⅱ级,为合格;2、钢制部分主要技术要求2.1、钢制三通、弯头的外径及壁厚应符合下表(壁厚下差≤0.5mm):2.2、钢制部分材质采用20#钢;2.3、全部焊缝做100%X射线检验,并出具检测合格报告;2.4、钢管件要求对材质进行百分之百检测,并出具检测报告;2.5、弯头直径>DN600的采用对焊弯头,纵向焊缝不多于2道,环向焊缝不多于2道,弯曲部分钢板不得拼接,其中可焊接直段≥1D;弯曲半径≤1.5D(D为管道外径)时采用无缝推制,弯头可焊接直段,环向焊缝不超过2道;其余弯头均采用无缝热煨,且不得有焊缝;裸管件不需要增加可焊接直段;2.6、弯头直段长度符合下表(直段长度允差±10mm):2.8、三通主通径>DN600采用钢板卷制成管拔制三通口,纵向焊缝不得多于1道,且不得有环向和斜向焊缝;接出支管对接焊口须加强筋加强,加强筋间距为100~120mm,加强方法符合相关规范;2.9、三通尺寸要求如下表2、表3:3、保温部分要求3.1、保温外护管标准符合CJ/T155-2001《高密度聚乙烯外护管聚氨酯硬质泡沫塑料预制直埋保温管件》要求,保温厚度与外护管外径、厚度要求见下表4。

ASTM钢管标准1

ASTM钢管标准1A1000-99 弹簧专用碳钢和合金钢钢丝规范A1001-99 大型材高强度钢铸件规范A1002-99 镍铝类合金铸件规范A100-93(2000) 硅铁A101-93(2000) 铬铁A102-93(2000) 钒铁合金A105/A105M-01 管系部件用碳素钢锻件A106-999e1 高温用无缝碳素钢管A108-99 优质冷加工碳素钢棒材技术规范A109/A109M-00e1 冷轧碳素钢带技术规范A111-99a 电话和电报线路用镀锌"铁"丝规格A116-00 镀锌钢丝编织栏栅网A121-99 镀锌刺钢丝A123/A123M-00 钢铁产品的锌镀层(热浸镀锌)技术规范A125-96 热处理螺旋形钢弹簧A126-95(2001) 阀门、法兰和管配件用灰铁铸件A128/A128M-93(1998) 钢铸件,奥氏体锰A131/A131M-94 海船用结构钢A132-89(2000) 钼铁合金A134-96 电熔(电弧)焊钢管(NPS为16英寸和16英寸以上)A135-01 电阻焊钢管A139-00 电熔(电弧)焊钢管(4英寸以上的)A143-74(1999) 热浸镀锌结构钢制品防脆裂措施和探测脆裂的程序A146-64(2000) 氧化钼制品A148/A148M-01 结构用高强度钢铸件A153/A153M-00 钢铁制金属构件上镀锌层(热浸)A159-83(2001) 汽车用灰铁铸件A167-99 不锈钢和耐热铬镍钢板、薄板及带材A176-99 不锈钢和耐热铬钢板、薄板及带材A178/A178M-95(2000) 电阻焊接碳素钢钢管及碳锰钢锅炉和过热器管的技术规范A179/A179M-90a(1996)e1 热交换器和冷凝器用无缝冷拉低碳钢管A181/A181M-01 普通锻制碳素钢管的规格A182/A182M-01 高温设备用锻制或轧制的合金钢管法兰、锻制管件、阀门及零件A183-98 钢轨用碳素钢螺栓和螺母A184/A184M-01 混凝土加筋用变形钢筋编织网A185-97 钢筋混凝土用焊接钢丝结构A1-00 碳素钢丁字轨A192/A192M-91(1996)e1 高压用无缝碳素钢锅炉管A193/A193M-01 高温设备用合金钢和不锈钢螺栓材料A194/A194M-01 高温和高压设备用碳素钢与合金钢螺栓和螺母的规格A197/A197M-00 化铁炉用可锻铸铁A20/A20M-01 压力容器用钢板材通用要求A202/A202M-93(1999) 压力容器用铬锰硅合金钢板A203/A203M-97 压力容器用镍合金钢板A204/A204M-93(1999) 压力容器用钼合金钢板A209/A209M-98 锅炉和过热器用无缝碳钼合金钢管A210/A210M-96 锅炉和过热器用无缝中碳素管A213/A213M-01 无缝铁素体和奥氏体合金钢锅炉、过热器和换热器管A214/A214M-96 热交换器与冷凝器用电阻焊接碳素钢管A216/A216M-93(1998) 高温下使用的适合于熔焊的碳素钢铸件规格A217/A217M-01 适合高温受压零件用合金钢和马氏体不锈钢铸件A21-94(1999) 铁路用未经热处理和经热处理的碳素钢轴A220/A220M-99 珠光体可锻铁A225/A225M-93(1999) 压力容器用锰矾镍合金钢板A227/A227M-99 机械弹簧用冷拉钢丝A228/A228M-00 乐器用优质弹簧钢丝A229/A229M-99 机械弹簧用油回火的钢丝A230/A230M-99 阀门用油回火优质碳素钢弹簧丝A231/A231M-96 铬钒合金钢弹簧丝A232/A232M-99 阀门用优质铬钒合金钢弹簧丝A234/A234M-00a 中温与高温下使用的锻制碳素钢及合金钢管配件A239-95(1999) 用普力斯试验法(硫酸铜浸蚀)确定铁或钢制品上镀锌层最薄点的测试方法A240/A240M-01 压力容器用耐热铬及铬镍不锈钢板、薄板及带材A242/A242M-00a 高强度低合金结构钢A247-67(1998) 铁铸件中石墨显微结构评定试验方法A249/A249M-01 锅炉、过热器、换热器和冷凝器用焊接奥氏体钢管A250/A250M-95(2001) 锅炉和过热器用电阻焊铁素体合金钢管A252-98e1 焊接钢和无缝钢管桩A254-97 铜焊钢管规格A255-99 测定钢淬透性用末端淬火试验的标准试验方法A262-98 奥氏体不锈钢晶间浸蚀敏感性的检测A263-94a(1999) 耐腐蚀铬钢包覆板材,薄板材及带材技术规范A264-94a(1999) 包覆的不锈铬镍钢板,薄板及带材规格A265-94a(1999) 镍和镍基合金包覆钢板规格A266/A266M-99 压力容器部件用碳素钢锻件规格A268/A268M-01 一般设备用无缝和焊接铁素体与马氏体不锈钢管A269-01 一般设备用无缝和焊接奥氏体不锈钢管A27/A27M-95(2000) 通用碳素钢铸件A270-01 卫生设施用无缝钢和焊接奥氏体不锈钢管A275/A275M-98 钢锻件的磁粉检查试验方法A276-00a 不锈钢棒材和型材A278-93 适用于650F容压部件用灰铸铁件的技术规范A283/A283M-00 低和中等抗拉强度碳素钢板A285/A285M-90(2001) 压力容器用低和中等抗拉强度的碳素钢板A288-91(1998) 涡轮发电机磁性定位环用碳素钢和合金钢锻件A289/A289M-97 发电机非磁性定位环用合金钢锻件的技术规范A29/A29M-99e1 热锻及冷加工碳素钢和合金钢棒A2-90(1997) 普通型,带槽和防护型碳素工字钢轨A290-95(1999) 减速器环用碳素钢和合金钢锻件A291-95(1999) 减速器小齿轮、齿轮和心轴用碳素钢和合金钢锻件A295-98 高碳耐磨轴承钢技术规范A297/A297M-97(1998) 一般用耐热铬铁与镍铬铁合金钢铸件规格A299/A299M-97e1 压力容器用锰硅碳钢板A302/A302M-97e1 压力容器用锰钼和锰钼镍合金钢板A304-96 有末端淬火淬透性要求的合金钢棒材的技术规范A307-00 抗拉强度为60000psi的碳素钢螺栓和螺柱的技术规范A308-99 经热浸处理镀有铅锡合金的薄板材的技术规范A309-94a(1999) 用三点试验法测定长镀锌薄钢板镀层的重量成分的试验方法A311/A311M-95(2000) 有机械性能要求的消除应力的冷拉碳素钢棒A312/A312M-00c 无缝和焊接奥氏体不锈钢管A313/A313M-98 不锈钢弹簧丝技术规范A314-97 锻造用不锈及耐热钢坯及钢棒规格A31-00 钢铆钉及铆钉和压力容器用棒材A319-71(2001) 高温无压部件用灰铁铸件A320/A320M-01 低温用合金钢螺栓材料规格A321-90(1995)e1 经淬火和回火的碳素钢棒A322-91(1996) 合金钢棒材.级别A323-93(2000) 硼铁规格A324-73(2000) 钛铁合金A325-00 经热处理最小抗拉强度为120/105ksi的钢结构螺栓A325M-00 结构钢连接件用高强度螺栓(米制)A327-91(1997) 铸铁冲击试验方法A327M-91(1997) 铸铁冲击试验方法(米制)A328/A328M-00 薄钢板桩A331-95(2000) 冷加工合金钢棒A333/A333M-99 低温用无缝与焊接钢管规格A334/A334M-99 低温设备用无缝与焊接碳素和合金钢管A335/A335M-01 高温用无缝铁素体合金钢管A336/A336M-99e1 压力与高温部件用合金钢锻件规格A338-84(1998) 铁路,船舶和其他重型装备在温度达到650华氏度(345摄氏度)时使用的可锻铸铁法兰,管件和阀门零件ASTM钢管标准2A34/A34M-96 磁性材料的抽样和采购试验的标准惯例A340-99a 有关磁性试验用符号和定义的术语A341/A341M-00 用直流磁导计和冲击试验法测定材料的直流磁性能的试验方法A342/A342M-99 磁铁材料导磁率的试验方法A343-97 在电力频率下用瓦特计-安培计-伏特计法(100-1000赫兹)和25 厘米艾普斯亭(EPSTEIN) 机架测定材料的交流电磁性能的试验方法A345-98 磁设备用平轧电炉钢A348/A348M-00 用瓦特计--安培计--伏特计法(100-10000赫兹)和25厘米艾普斯亭框测定材料的交流磁性能的试验方法A350/A350M-00c 要求进行缺口韧性试验的管道部件用碳素钢与低合金钢锻件技术规范A351/A351M-00 容压零件用奥氏体及奥氏体铁素体铸铁的技术规范A352/A352M-93(1998) 低温受压零件用铁素体和马氏体钢铸件规格A353/A353M-93(1999) 压力容器用经二次正火及回火处理的含9%镍的合金钢板A354-01 淬火与回火合金钢螺栓,双头螺栓及其他外螺纹紧固件规格A355-89(2000) 渗氮用合金钢棒A356/A356M-98e1 蒸汽轮机用厚壁碳素钢、低合金钢和不锈钢铸件A358/A358M-01 高温用电熔焊奥氏体铬镍合金钢管A36/A36M-00a 碳素结构钢技术规范A363-98 地面架空线用镀锌钢丝绳A367-60(1999) 铸铁的激冷试验方法A368-95a(2000) 不锈钢和耐热钢丝绳的标准A369/A369M-01 高温用锻制和镗孔碳素钢管和铁素体合金钢管A370-97a 钢制品机械测试的标准试验方法和定义A372/A372M-99 薄壁压力容器用碳素钢及合金钢锻件A376/A376M-01 高温中心站用无缝奥氏钢管A377-99 球墨铸铁压力管规范索引A380-99e1 不锈钢零件、设备和系统的清洗和除垢A381-96 高压输送用金属弧焊钢管A384-76(1996) 防止钢组件热浸镀锌时翘曲和扭曲用安全保护A385-00 提供高质量镀锌覆层(热浸)A3-01 低、中、高碳素钢鱼尾(连接)板A387/A387M-99e1 压力容器用铬钼合金钢板A388/A388M-95(2000)e1 重型钢锻件超声波检测A389/A389M-93(1998) 适合高温受压部件用经特殊热处理的合金钢铸件规格A390-95(2001) 饲养家禽用镀锌钢丝栏栅网(六角形和直线形)A391/A391M-98 80号合金钢链条A392-96 镀锌钢丝链环栏栅网A394-00 传动塔架用镀锌和裸露钢螺栓A395/A395M-99 高温用铁素体球墨铸铁受压铸件A400-69(2000) 钢棒的成分及机械性能选择指南A401/A401M-98 铬硅合金钢丝A403/A403M-00b 锻制奥氏体不锈钢管配件A407-93(1998) 盘簧用冷拉钢丝A409/A409M-01 腐蚀场所或高温下使用的焊接大口径奥氏体钢管A411-98 镀锌低碳钢铠装线A413/A413M-00 碳素钢链A414/A414M-00 压力容器用碳素薄钢板A416/A416M-99 预应力混凝土用无涂层七股钢铰线A417-93(1998) 之字型、方型和正弦型装垫弹簧元件用冷拉钢丝A418-99 涡轮机及发电机钢转子锻件的超声波检查方法A420/A420M-00b 低温下用锻制碳素钢和合金钢管配件A421/A421M-98a 预应力混凝土用无涂层消除应力钢丝的技术规范A423/A423M-95(2000) 无缝和电焊低合金钢管A424-00 搪瓷用钢薄板A426-92(1997) 高温用离心铸造的铁素体合金钢管A427-74(1996)e1 冷轧和热轧用锻制合金钢辊A428/A428M-01 钢铁制品上铝覆层重量的测试方法A434-90a(2000) 热轧与冷精轧经回火及淬火的合金钢棒A435/A435M-90(2001) 钢板的直射束纵向超声波检验A436-84(1997)e1 奥氏体灰口铁铸件A437/A437M-01 高温用经特殊处理的涡轮型合金钢螺栓材料A438-80(1997) 灰铸铁横向弯曲试验A439-83(1999) 奥氏体可锻铸铁铸件A447/A447M-93(1998) 高温用镍铬铁合金钢铸件(25-12级)A449-00 经淬火和回火的钢螺栓和螺柱A450/A450M-96a 碳素钢管、铁素体合金钢管及奥氏体合金钢管A451-93(1997) 高温用离心铸造的奥氏体钢管A453/A453M-00 具有同奥氏体钢相类似的膨胀系数、屈服强度为50-120Ksi(345-827MPa)的耐高温螺栓材料A455/A455M-90(2001) 压力容器用高强度碳锰钢板A456/A456M-99 大型曲轴锻件的磁粉检查A459-97 镀锌平轧扁钢铠装带A460-94(1999) 包铜钢丝绳标准A463/A463M-00 热浸镀铝薄钢板A466/A466M-98 非焊接碳素钢链A467/A467M-98 机器链和盘旋链A469-94a(1999) 用于发电机转子的真空处理钢锻件A470-01 涡轮机转子和轴用经真空处理的碳素钢和合金锻件A471-94(1999) 涡轮转子转盘和转轮用真空处理合金钢锻件技术规范A472-98 蒸汽涡轮机轴及转子锻件的热稳定性的试验方法A473-01 不锈和耐热钢锻件A474-98 包铝钢丝绳标准A475-98 镀锌钢丝绳A476/A476M-00 造纸厂干燥辊用球墨可锻铸铁件A478-97 铬镍不锈钢和耐热钢制编织钢丝A479/A479M-00 锅炉及压力容器用不锈钢和耐热钢棒与型材A47/A47M-99 铁素体可锻铁铸件A480/A480M-01 扁平轧制耐热不锈钢厚板材、薄板材和带材通用要求A481-94(2000) 金属铬A482-93(2000) 铬铁硅A483-64(2000) 硅锰合金A484/A484M-00 不锈及耐热锻钢棒,钢坯及锻件的规格A485-00 高淬透性耐磨轴承钢的技术规范A487/A487M-93(1998) 受压钢铸件A488/A488M-01 钢铸件焊接规程和工作人员的合格鉴定A48-94ae1 灰铁铸件A489-00 碳素钢吊耳A490-00 最小拉伸强度为150千磅/平方英寸热处理钢结构螺栓A491-96 镀铝钢链环栏栅结构A492-95(2000) 耐热不锈钢丝绳A493-95(2000) 冷镦和冷锻不锈钢和耐热钢丝A494/A494M-00 镍和镍合金铸件A495-94(2000) 硅钙合金钢技术规范A496-97ae1 钢筋混凝土用变形钢丝A497-99e1 钢筋混凝土用焊接变形钢丝网A498-98 无缝与焊接碳素钢,铁素体钢与奥氏体钢制有整体散热片的换热器钢管A49-01 经热处理的碳素钢鱼尾(连接)板,微合金鱼尾板及锻制碳素钢异型鱼尾板A499-89(1997)e1 轧制丁字钢轨用的碳素钢棒材及型材的技术规范A500-01 圆形与异型焊接与无缝碳素钢结构管A501-01 热成型焊接与无缝碳素钢结构管A503/A503M-01 锻制大型曲轴的超声波检验A504-93(1999) 锻制碳素钢轮A505-00 热轧和冷轧合金钢薄板和带材A506-00 正规质量及优质结构的热轧和冷轧合金钢薄板与带材A507-00 优质拉拔,热轧和冷轧合金钢薄板与带材A508/A508M-95(1999) 压力容器用经回火和淬火真空处理的碳素钢与合金钢锻件A510-00 碳素钢盘条和粗圆钢丝通用要求A510M-00 碳素钢盘条和粗圆钢丝(米制)A511-96 无缝不锈钢机械管A512-96 冷拉对缝焊碳素钢机械管A513-00 电阻焊碳素钢与合金钢机械钢管A514/A514M-00a 焊接用经回火与淬火的高屈服强度合金钢板A515/A515M-92(1997) 中温及高温压力容器用碳素钢板A516/A516M-90(2001) 中温及低温压力容器用碳素钢板A517/A517M-93(1999) 压力容器用经回火与淬火的高强度合金钢板A518/A518M-99 耐蚀高硅铁铸件A519-96 无缝碳素钢与合金钢机械管A521-96 一般工业用闭式模钢锻件A522/A522M-95b(2000) 低温用锻制或轧制含镍8%和9%的合金钢法兰,配件,阀门和零件规格A523-96 高压管型电缆线路用平端无缝与电阻焊钢管A524-96 常温和低温用无缝碳素钢管A529/A529M-00 高强度碳锰结构钢质量A530/A530M-99e1 特种碳素钢和合金钢管A531/A531M-91(1996) 涡轮发电机钢定位环的超声波检验A532/A532M-93a(1999)e1 耐磨铸铁A533/A533M-93(1999) 压力容器用经回火和淬火的锰钼及锰钼镍合金钢板A534-94 用于耐摩擦轴承的渗碳钢A536-84(1999)e1 球墨铸铁件A537/A537M-95(2000) 压力容器用经热处理的碳锰硅钢板A53/A53M-01 无镀层热浸的、镀锌的、焊接的及无缝钢管的技术规范A539-99 天然气和燃料油管线用电阻焊钢盘管A540/A540M-00 特殊用途的合金钢螺栓材料A541/A541M-95(1999) 压力容器部件用经淬火和回火的碳素钢及合金钢锻件A542/A542M-99e1 压力容器用经回火和淬火的铬钼、铬钼钒及铬钼钒钛硼合金钢板A543/A543M-93(1999) 压力容器用经回火和淬火的镍铬钼合金钢板A550-78(2000) 铌铁合金A551-94(1999) 钢轮箍A553/A553M-95(2000) 压力容器用经回火和淬火的含8%及9%镍的合金钢板A554-98e1 焊接的无缝钢机械管A555/A555M-97 耐热不锈钢丝和盘条的通用要求A556/A556M-96 无缝冷拉碳素钢给水加热器管A560/A560M-93(1998) 铬镍合金铸件A561-71(1999) 工具钢棒的宏观刻蚀试验A562/A562M-90(2001) 搪玻璃或扩散金属镀层的压力容器用锰钛合金碳素钢板A563-00 碳合金钢螺母ASTM钢管标准3A563M-00 碳素钢及合金钢螺母技术规范(米制)A564/A564M-01 热轧及冷精轧时效硬化处理过的不锈钢棒材和型材技术规范A565-97 高温用马氏体不锈钢棒,锻件和锻制坯规格A568/A568M-00b 热轧及冷轧高强度低合金碳素钢薄板A571-84(1997) 适用于低温压力容器零件的奥氏体球墨铸铁件A571M-84(1997) 适用于低温压力容器零件的奥氏体球墨铸铁件(米制)A572/A572M-00a 高强度低合金钴钒结构钢技术规范A573/A573M-00a 增强韧性的结构碳素钢板A574-00 合金钢内六角螺钉A574M-00 合金钢内六角螺钉(米制)A575-96 商品级碳素钢棒(M级)A576-90b(2000) 特级热轧碳素钢棒A577/A577M-90(2001) 钢板的超声角波束检验A578/A578M-96(2001) 特殊设备用的普通钢板和包覆钢板的直波束超声探伤检验A579-99 超高强度合金钢锻件A580/A580M-98 耐热不锈钢丝A581/A581M-95b(2000) 高速切削用耐热不锈钢丝和盘条A582/A582M-95b(2000) 热轧或冷精轧的高速切削不锈及耐热钢棒A583-93(1999) 铁路用铸钢轮A584-97 镀铝钢丝编织栅栏网A585-97 镀铝刺钢丝A586-98 镀锌平行和螺旋形钢丝绳A587-96 化学工业用电阻焊低碳钢管A588/A588M-00a 高强度低合金结构钢4英寸(100mm)厚屈服点最小为50ksi(345MPa) A589-96 水井用无缝和焊接碳素钢管A591/A591M-98 薄镀层电解镀锌薄钢板A592/A592M-89(1999) 压力容器用经回火和淬火的高强度低合金钢锻制附件和零件A595-98 结构用圆锥形低碳钢管A596/A596M-95(1999) 用环形试验法和冲击法测定材料的直流磁性能的试验方法A597-87(1999) 铸造工具钢A598-92(1997) 磁放大器磁芯的磁性能测试法A599/A599M-99 锡制品,电解镀锡的冷滚轧薄板规范A6/A6M-01 轧制结构钢板材、型材和薄板桩通用技术要求A600-92a(1999) 高速工具钢A601-96(2000) 电解金属锰A602-94(1998) 汽车用可锻铸铁件A603-98 镀锌结构钢丝绳A604-93(1998) 自耗电极再溶化钢棒与钢坯的宏观腐蚀试验方法A606-98 改进防大气腐蚀性的热轧和冷轧高强度低合金钢薄板和带材A608-91a(1998) 高温受压离心铸造的铁铬镍高合金钢管A609/A609M-91(1997) 碳素钢,低合金钢和马氏体不锈钢铸件的超声波检测A610-79(2000) 尺寸测量用铁合金的取样和试验A611-00 冷轧优质碳素结构钢薄板A612/A612M-00 中温和低温压力容器用高强度碳素钢板A615/A615M-01a 钢筋混凝土配筋用变形和光面坯钢筋A618-01 热成型焊接与无缝高强度低合金结构钢管系A623-00 锡轧制产品A623M-00 镀锡薄钢板轧制品通用要求(米制)A624/A624M-98 锡辊轧制品.单压延电解马口铁A625/625M-98 一次轧制原钢板(未镀)和镀锡薄钢板轧制产品技术规范A626/A626M-98 二次压延电解镀锡厚钢板轧制品技术规范A626/A626M-98 锡轧制品.二次压延的电解镀锡板(米制)A627-95 安全设备用均质不易加工的钢棒A629-88(1994)e1 安全设备用不易加工的扁钢棒和型材A630-98 热浸电解镀锡板镀锡层重量测定的方法A632-01 通用无缝和焊接奥氏体不锈钢管(小直径)A633/A633M-00a 正火的高强度低合金结构钢A635/A635M-00 热轧碳素钢薄板,带材和重型粗盘条规格A636-76(2000) 氧化镍烧结块A638/A638M-00 高温用沉积硬化铁基超级合金棒,锻件及锻坯料A640-97 8字型缆吊架用镀锌钢丝绳A641/A641M-98 镀锌(电镀)碳素钢丝技术规范A644-98 铁铸件的相关术语A645/A645M-99a 压力容器用经特殊热处理的5%镍合金钢板A646-95(1999) 飞机及航空器锻件用优质合金钢大方坯及坯段A648-95(2000) 预应力混凝土管用冷拉钢丝A649/A649M-99 波纹纸机械用锻制钢辊规格A650/A650M-98 二次压延的锡轧黑板材A653/A653M-00 热浸处理的镀锌铁合金或镀锌合金薄钢板的标准规范A656/A656M-00a 具有改良可模锻性的高强度低合金热轧结构钢板A657/A657M-98a 一次和二次压延电解镀铬黑钢板轧制品技术规范A65-01 钢轨道钉A659/A659M-97 商业级热轧碳素钢薄板和带材(最大含碳量为0.16%-0.25%) A660-96 高温用离心铸造碳素钢管A662/A662M-99 中温和低温压力容器用锰碳钢板规格A663/A663M-89(2000) 商品级碳素钢棒的机械特性A664-99 在ASTM规范中对电工钢和层压钢级别的识别A666-00 退火或冷加工的奥氏体不锈钢薄板、带材、中厚板和扁棒A667/A667M-87(1998) 离心铸造的双金属(灰口及白口铸铁)圆柱体A668/A668M-96e1 一般工业用碳素钢和合金钢锻件A66-01 钢质螺旋道钉A671-96 常温和较低温用电熔焊钢管A672-96 中温高压用电熔焊钢管A673/A673M-95 结构钢冲击试验的取样程序A674-00 水或其它液体用球墨铸铁管的聚乙烯包装A675/A675M-90a(2000) 专用热轧碳素钢棒的机械特性A677/A677M-99 全处理型无取向电工钢A678/A678M-00a 结构用经回火和淬火的高强度低合金碳素钢板规格A679/A679M-00 硬(冷)拉高抗拉强度钢丝A67-00 热加工低碳钢和高碳钢垫板技术规范A681-94(1999) 合金工具钢A682/A682M-00 弹簧用冷轧高碳钢带材A683/A683M-99 半处理型无取向电工钢A684/A684M-99 冷轧高碳钢带材A686-92(1999) 碳素工具钢A688/A688M-01 焊接的奥氏体不锈钢给水加热器管A689-97 弹簧用碳素钢及合金钢棒A690/A690M-00a 在海洋环境中使用的高强度低合金工字形钢桩和薄板桩规格A691-98 高温下高压装置用电熔焊碳素钢和合金钢管A693-93(1999) 沉淀硬化耐热不锈钢板、薄板和带材A694/A694M-00 高压传输设备用碳素钢及合金钢管法兰、配件、阀门及零件用锻件A695-90b(1995)e1 流体动力设备专用热锻碳素钢棒A696-90a(2000) 压力管道部件专用热锻或冷精轧碳素钢棒A697-98 用伏特计、安培计和瓦特计法测定迭层铁芯样品的交流磁特性的试验方法A698/A698M-92(1997)e1 在弱交流磁场中磁屏蔽效率的试验方法A700-99e1 钢制品国内装运的包装、标记和装载方法A701-96(2000) 硅锰铁A702-89(2000) 热锻钢栅栏柱和组件A703/A703M-01 受压部件用钢铸件A704/A704M-96 混凝土加筋用焊接普通钢棒或杆的光面钢筋或钢筋网A705/A705M-95(2000) 时效硬化的不锈和耐热钢锻件A706/A706M-01 混凝土配筋用变形低合金光面无节钢筋A707/A707M-00a 低温设备用锻制碳素钢和合金钢法兰A709/A709M-01 桥梁用结构钢A710/A710M-00 低碳时效硬化的镍铜铬钼铌合金钢A711-92(1996)e1 钢锻件坯料A712-97 软磁性合金电阻率的测试方法A713-93(1998) 热处理部件用高碳弹簧钢丝A714-99 高强度低合金焊接钢管和无缝钢管A716-99 球墨铸铁涵洞管A717/A717M-95 单片样品表面绝缘电阻率的试验方法A719-97 磁性材料的叠装系数的试验方法A720-97 无取向电工钢延展性的试验方法A721-97 取向的电工钢的延展性试验方法A722/A722M-98 预应力混凝土用无涂覆的高强度钢筋A723/A723M-94(1999) 高强度压力元件用合金钢锻件A724/A724M-99 叠层焊接的压力容器用经淬火及回火的碳素钢压力容器板A726-00 半成品型冷轧磁性迭片级钢A727/A727M-00 具有固定切口韧性的管道部件用碳素钢锻件A729-93(1999) 货物运输及电气铁路用热处理合金钢轴A730-93(1999) 铁路用碳素钢及合金钢锻件A732/A732M-98 一般设备用熔模铸造碳素低合金钢及高强度加温钴合金钢铸件A733-99 焊接及无缝碳素钢和奥氏体不锈钢管接头A734/A734M-87a(1997) 经淬火和回火的合金钢与高强度低合金钢压力容器板A735/A735M-99 中温和低温用低碳锰钼钶合金钢压力容器板A736/A736M-88(2000) 低碳时效硬化的镍铜铬钼铌和镍铜锰钼铌合金钢压力容器板A737/A737M-99 高强度低合金钢压力容器板A738/A738M-00 中温和低温设备用经热处理的碳锰硅钢压力容器板A739-90a(2000) 升温或/和加压部件用热轧合金钢棒A740-98 钢丝网(编织或焊接电镀钢丝网)A741-98 公路护栏用镀锌钢丝绳和配件A742/A742M-98 波纹钢管用预涂聚合物和金属涂覆钢薄板A743/A743M-98ae1 一般用耐腐蚀铬铁及镍铬铁合金铸件A744/A744M-00 严酷条件下使用的耐腐蚀镍铬铁合金铸件A745/A745M-94(1999) 奥氏体钢锻件的超声波检验A746-99 排污管用球墨铸铁A747/A747M-99 沉淀硬化不锈钢铸件A748/A748M-87(1998) 压力容器用静态铸造的激冷白口铁-灰口铁双金属轧辊A749/A749M-97 热轧碳素钢和高强度低合金钢带材通用要求A74-98 铸铁污水管及配件的技术规范A750-77(1994)e1 阻挡区域用钢制通风格栅A751-96 钢制品化学分析的实验方法、操作和术语A752-93(1998) 合金钢条和粗圆钢丝A752M-93(1998) 合金钢条和粗圆钢丝(米制)A753-97 镍铁软磁合金A754/A754M-96(2000) X射线荧光涂层厚度的试验方法A755/A755M-99 外露建筑材料用热浸涂覆和用卷涂工艺预涂的钢薄板A756-94(2001) 耐磨不锈轴承钢A757/A757M-00 低温下承压设备及其它设备用铁素体和马氏体钢铸件A758/A758M-00 具有改进的切口韧性的对缝焊锻制碳素钢管配件A759-00 起重机用碳钢轨条A760/A760M-01 下水道和排水沟用金属涂覆的波纹钢管A761/A761M-98 现场栓接管、管拱和拱用波纹镀锌结构钢板A762/A762M-00 下水道和排水沟用预涂聚合物波纹钢管A763-93(1999)e1 铁素体不锈钢晶间腐蚀敏感性检测A764-95(2001) 机械弹簧用冷拉镀锌和按成品尺寸镀锌的碳素钢丝A765/A765M-98a 具有强制性韧性要求的碳素钢及低合金钢压力容器部件锻件A767/A767M-00b 钢筋混凝土用镀锌钢筋A768-95 涡轮机转子及轴用经真空处理的含铬12%的合金钢锻件A769/A769M-00 电阻焊钢结构型材A770/A770M-86(2001) 专用钢板通过厚度测量进行的抗拉试验A771/A771M-95(2001) 增殖反应堆堆芯部件用奥氏体不锈钢管A772/A772M-00 正弦电流用材料的交流磁导率的试验方法A773/A773M-96 用带直流电子的磁滞曲线记录仪的(B-H)回路法测量材料的磁性能的标准试验方法A774/A774M-00 低温和中温一般腐蚀情况下用的焊接锻制奥氏体不锈钢配件A775/A775M-01 涂环氧树脂的钢筋钢棒A778-01 焊接未退火的奥氏体不锈钢管形制品A779/A779M-00 预应力混凝土用应力消除未涂覆的密实七股钢丝绞绳A780-01 热浸镀锌层的损坏及无覆层区域的检修A781/A781M-00 一般工业用一般要求的钢和合金铸件A782/A782M-90(2001) 经淬火和回火的锰铬钼硅锆合金钢压力容器板A786/A786M-00b 轧制钢楼板A787-01 电阻焊金属涂覆碳素钢机械配管A788-98a 钢锻件A789/A789M-01 普通设备用无缝与焊接铁素体/奥氏体不锈钢管A790/A790M-01 无缝与焊接铁素体/奥氏体不锈钢管A792/A792M-99 热浸工艺法处理的55%铝-锌合金涂覆钢板A793-96 不锈钢轧制楼板A794-97 商品级冷轧碳素钢薄板(最高含碳量为0.16%-0.25%)A795-00 防火用黑色及热浸镀锌的焊接和无缝钢管A796/A796M-00 雨水管和卫生污水管及其它地下埋设管道用波纹钢管、管托架及拱形架结构设计惯例A798/A798M-01 下水道及其它类似用途用工厂制波纹钢管的安装A799/A799M-92(1997) 估算不锈钢铸件铁素体含量用仪表的校准A800/A800M-01 奥氏体合金钢铸件中铁素体含量的估算A801/A801M-99 铁钴高磁性饱和合金A802/A802M-95(2001) 钢铸件外观检验的表面验收标准A803/A803M-01 焊接铁素体不锈钢给水加热器管A804/A804M-99 在电力频率下用薄钢板型试样对材料交流磁特性的测试方法A805-93(1998) 冷轧碳素钢扁平线A807/A807M-97 下水道及其它类似用途用波纹结构钢涂覆管的安装A808/A808M-00a 具有改进的切口韧性的结构级高强度低合金碳钢、锰钢、铌钢和钒钢A809-98 镀铝碳素钢丝A810-00 镀锌钢管用绕网A811-97 粉末冶金技术制造的软磁铁零件A813/A813M-01 单或双焊接奥氏体不锈钢管A814/A814M-01 冷加工焊接奥氏体不锈钢管A815/A815M-01 锻制铁素体、铁素体/奥氏体和马氏体不锈钢管配件A817-00 链接栅栏网用金属涂覆钢丝A818-91(2001) 镀铜碳素钢丝A820-96 纤维增强混凝土用钢纤维A821/A821M-99 预应力混凝土容器用经回火的冷拉钢丝A822-90(2000) 液压系统设备用冷拉碳素无缝钢管A823-99 静铸永久铸模灰铸件A824-01 链接栅栏用Marcelled拉力金属涂覆钢丝A826/A826M-95(2001) 增殖反应堆堆芯部件用奥氏体和铁素体不锈钢管A827/A827M-93a(1998) 锻造及类似用途用的碳素钢板技术规范A829/A829M-00 结构性合金钢板A82-97ae1 钢筋混凝土用无节钢丝A830/A830M-00 按照化学成分要求提供的优质碳素钢板技术规范A831/A831M-95(2000) 核心部件用不锈耐热钢棒,坯段及锻件规格A832/A832M-99e1 压力容器板用铬钼钒及铬钼钒钛硼合金钢A833-84(1996) 用比较硬度测试仪测量金属材料的压痕硬性A834-95(2001) 一般工业用铁铸件的一般要求A835-84(2000) 铁合金与合金添加剂的筛分粒度A836/A836M-95b(2001) 搪瓷管和压力容器设备用钛稳定碳素体钢锻件A837-91(1996)e1 渗碳用合金钢锻件A838/A838M-97 继电器用易切削铁素体不锈软磁合金技术规范A839/A839M-96 软磁用途的磷铁粉末冶金制造的零件技术规范A840/A840M-00 全处理的磁性夹层钢A841/A841M-01 压力容器用温度机械控制工艺加工的钢板A842-85(1997) 高密度石墨铸铁A844/A844M-93(1999) 压力容器用直接淬火加工的含镍9%的合金钢板A845-85(2000) 用于脱氧与合金钢的钛碎片A846-85(2000) 用于脱氧与合金钢的铝碎片A847-99a 具有增强耐大气腐蚀性能的冷成型焊接与无缝高强度低合金结构管A848/A848M-96 低碳磁铁A849-00 波纹钢排水管和污水管用后涂覆铺面和衬里材料A851-96 高频感应焊接的未退火奥氏体钢冷凝器管A852/A852M-00a 最小屈服强度为70Ksi(485MPa),厚度为4英寸(100mm)的经淬火和回火的低合金结构钢板ASTM钢管标准4A853-93(1998) 普通碳素钢丝A854/A854M-98 镀锌高强度钢栅栏和格架用光滑金属线A855/A855M-98 锌-5%铝-铈合金涂覆的钢丝绳A856/A856M-98 锌-5%铝-铈合金涂覆的碳素钢丝A857/A857M-00a 冷成形轻型薄钢板桩A858/A858M-00 低温和腐蚀情况下用热处理碳素钢配件A859/A859M-95(1999) 压力容器部件用时效硬化镍铜铬钼钶低碳合金钢锻件A860/A860M-00 锻制高强度低合金钢的高强度对缝焊接配件A861-94e1 高硅铁管和配件A862/A862M-98 波纹钢污水管和排水管沥清(柏油)涂层的应用。

管材标准[1]

![管材标准[1]](https://img.taocdn.com/s3/m/e11d8556bf1e650e52ea551810a6f524ccbfcb67.png)

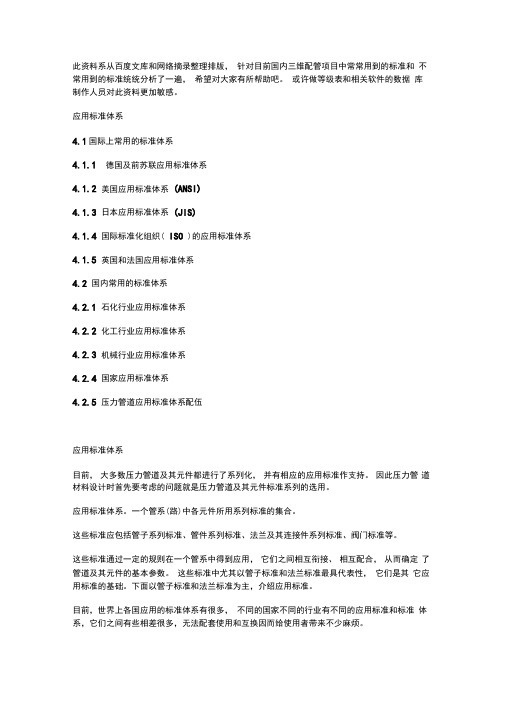

管材标准[1]钢管公称⼝径⼜称公称直径/公称通经公称通径是管路系统中所有管路附件⽤数字表⽰的尺⼨,公称通径是供参考⽤的⼀个⽅便的圆整数,与加⼯尺⼨仅呈不严格的关系。

公称通径⽤字母“DN”后⾯紧跟⼀个数字标志。

公称通径(nominal diameter),⼜称平均外径(mean outside diameter)。

这是缘⾃⾦属管的管璧很薄,管外径与管内径相差⽆⼏,所以取管的外径与管的内径之平均值当作管径称呼。

DN是公称通径,公称通径(或叫公称直径),就是各种管⼦与管路附件的通⽤⼝径。

同⼀公称直径的管⼦与管路附件均能相互连接,具有互换性.它不是实际意义上的管道外径或内径,虽然其数值跟管道内径较为接近或相等;为了使管⼦、管件连接尺⼨统⼀,采⽤公称直径(也称公称⼝径、公称通径)。

例如焊接钢管按厚度可分为薄壁钢管、普通钢管和加厚钢管。

其公称直径不是外径,也不是内径,⽽是近似普通钢管内径的⼀个名义尺⼨。

每⼀公称直径,对应⼀个外径,其内径数值随厚度不同⽽不同。

公称直径可⽤公制mm表⽰,也可⽤英制in表⽰。

管路附件也⽤公称直径表⽰,意义同有缝管。

公称直径是指:⽔流实际流过的管道横截⾯积的直径。

它略⼩于管道的实际内径,因为我们在设计管道流量的过程中,是假设与管道壁接触的液体是不流动的。

公称通径⽤字母DN作为标志符号,符号后⾯注明单位为毫⽶的尺⼨。

例如DN50,即公称通径为50mm的管⼦,公称通径是有缝钢管、铸铁管、混凝⼟管等管⼦的标称,但⽆缝钢管不⽤此表⽰法。

外径与DN,NB的关系如下:DN(mm)-----NB(inch)------OD(mm)15-------------- 1/2----------21.320--------------3/4 ----------26.725-------------- 1 ------------33.432-------------- 1 1/4 -------42.240-------------- 1 1/2 -------48.350-------------- 2 ------------60.365-------------- 2 1/2 -------73.080-------------- 3 ------------88.9100-------------4 ------------114.3125-------------5 ------------139.8150-------------6 ------------168.3200-------------8-------------219.1按国内标准⽣产的⽆缝钢管品种、国内常⽤牌号(钢级)及相应品种的常⽤国外标准品种标准常⽤牌号常⽤国外标准品种:结构⽤⽆缝钢管标准:GB/T8162-1999常⽤牌号:10、20、35、45、40Mn2、45Mn2、27SiMn、20Cr、40Cr、20Cr Mo、35CrMo、38CrMoA1、50CrV、30CrMnSi ASTM A500-98常⽤国外标准:ASTM A501-98 ASTN A519-98 JIS G3441-1994品种:输送流体⽤⽆缝钢管常⽤牌号:10#、20#、Q295、Q345常⽤国外标准:ASTM A53-98 ASTM A192 ASME S192 JIS G3452-1998 F IS G3454-1998 DIN 1629-1984品种:油井⽤油管、接箍料管管线钢管标准:API SPEC 5CT APE SPEC 5L常⽤牌号:J55、N80 A、B、X42常⽤国外标准:API品种:⾼压锅炉⽤⽆缝钢管标准:GB5310-1995常⽤牌号:20G、20MnG、25MnG、15MoG、20MoG、12Cr1MoVG、15CrMo VG、12Cr2MoG、12Cr2MoWVTiB、12Cr3MoVSiTiB、常⽤国外标准:ASTM A106-96a ATSM A213-95a JIS G3461-1988 JIS G3 462-1998 DIN 17175-1979 BS3059:Part 2:1990品种:低中压锅炉⽤⽆缝钢管标准:GB3087-1999常⽤牌号:10#、20 #常⽤国外标准:ASTM A179, ASTM A192ASTM SA179,SA192,BS3059品种:化肥设备⽤⾼压⽆缝钢管标准:GB6479-86常⽤牌号:10#、20G、Q345、Q390、10MoVNb、12CrMo、15CrMo、12Cr2 Mo常⽤国外标准:ISO 9329-2-1997ASTM A161-94品种:⽯油裂化⽤⽆缝钢管标准:GB9948-86常⽤牌号:10#、20#、12CrMo、15CrMo、1Cr2Mo、1Cr5Mo、常⽤国外标准:JIS G3441-1988品种:汽车半轴套管⽤⽆缝钢管标准:Q/OHAD001-1997 YB/T5035-1998常⽤牌号:45Mn2、45#、25MnCr常⽤国外标准:DIN 1629-1984品种:液压⽀柱⽤热轧⽆缝钢管标准:Q/OHAD010-1998 GB/T17398-1998常⽤牌号:27SiMn品种:船舶⽤碳钢、碳锰钢⽆缝钢管常⽤牌号:Q320、Q360、Q410、Q460、Q490常⽤国外标准:DIN 2391-1994品种:冷拔精密⽆缝钢管标准:GB/T3639-83 GB/T8713-88常⽤牌号:10#、20#、35#、45#、20CrMo品种:地质钻探⽤⽆缝钢管标准:YB/T5052-93 YB235-70常⽤牌号:DZ40、DZ50品种:炮弹⽤⽆缝钢管标准:YBn1-86常⽤牌号:40Mn2、D60品种:顶杆⽤⽆缝钢管标准:Q/OHAD003-94常⽤牌号:1CrMo品种:轴承钢管标准:YB/Z12-77YJZ84常⽤牌号:GCr15带肋钢筋连接套筒⽤⽆缝钢管Q/OHAD011-1997a10#、20#⽓瓶⽤⽆缝钢管技术协议34Mn2V、30CrMo、35CrMo、45#流体管,结构管的价格;4100/吨⽆缝钢管的规格⽤外径*壁厚(毫⽶数)表⽰⽆缝钢管执⾏标准1、结构⽤⽆缝钢管:GB/T8162-20082、输送流体⽤地缝钢管:GB/T8163-20 083、锅炉⽤⽆缝钢管:GB3087-19994、锅炉⽤⾼压⽆缝管:GB5310-1995(ST 45.8-ⅲ型)5、化肥设备⽤⾼压⽆缝钢管:GB6479-20006、地质钻探⽤⽆缝钢管:YB235-707、⽯油钻探⽤⽆缝钢管:YB528-658、⽯油裂化⽤⽆缝钢管:GB9948-20069、⽯油钻铤专⽤⽆缝管:YB691-70 10、汽车半轴⽤⽆缝钢管:GB3088-199 9 11、船舶⽤⽆缝钢管:GB5312-1999 12、冷拔冷轧精密⽆缝钢管:GB3639-1999 13、各种合⾦管16Mn、27SiMn、15CrMo、35CrMo、12CrMov、20G、40Cr,12 Cr1MoV,15CrMo另外,还有GB/T17396-1998(液压⽀柱⽤热轧⽆缝钢管)、GB3093-1986(柴油机⽤⾼压⽆缝钢管)、GB/T3639-1983(冷拔或冷轧精密⽆缝钢管)、GB/T3094-1986(冷拔⽆缝钢管异形钢管)、GB/T8713-1988(液压和⽓动筒⽤精密内径⽆缝钢管)、GB13296-1991(锅炉、热交换器⽤不锈钢⽆缝钢管)、GB/T14975-1994(结构⽤不锈钢⽆缝钢管)、GB/T14976-1994(流体输送⽤不锈钢⽆缝钢管)GB/T5035-1993(汽车半轴套管⽤⽆缝钢管)、API SPEC5CT-1999(套管和油管规范)等。

压力管道设计常用管件标准及区别

压⼒管道设计常⽤管件标准及区别压⼒管道设计常⽤管件标准及区别压⼒管道设计常⽤管件标准及区别24.压⼒管道设计常⽤管法兰标准有下列四类:1.国家标准1)《钢制管法兰》GB/T9112~9124国家标准是参照《钢法兰》ISO/DIS7005-Ⅰ编制⽽成。

其公称直径范围、法兰结构及密封⾯形式等与ISO标准基本相同。

标准的构成形式为⼀种法兰型式、⼀种密封⾯型式和⼀种连接型式构成⼀个标准。

标准中有两个公称压⼒系列:0.25,0.6,1.0,1.6,2.5,4.0,6.3,10.0,16.0Mpa;2.0,5.0,11.0,15.0,26.0,42.0Mpa。

公称直径范围因公称压⼒不同⽽异:PN=0.25Mpa,DN max=3000mm;PN=42.0Mpa,DN max=3000mm。

法兰结构型式:有整体、螺纹、对焊、带颈平焊、带颈承插焊、板式、对焊环松套板式、对焊环松套带颈、平焊环松套板式、板式翻边松套、法兰盖等。

2)《⼤直径碳钢管法兰》GB/T13402-92基本上是等效采⽤《⼤直径碳钢管法兰》API605。

公称压⼒PN为2.0、5.0、6.3、15Mpa。

公称直径范围为DN650~1500mm。

法兰结构有对焊式和整体式两种,密封⾯为凸⾯。

2.中国⽯油化⼯集团公司标准《⽯油化⼯钢制管法兰》SH/T3406-96SH/T3406-1996是根据⽯油化⼯⽣产的特点,参照美国国家标准《钢制管法兰及法兰管件》ASME B16.5及美国⽯油协会标准《⼤直径碳钢法兰》API605编制⽽成。

标准属于美洲体系。

公称压⼒范围PN=1.0、2.0、5.0、6.8、10.0、15.0、25.0、42.0Mpa。

公称直径范围为DN15~1500mm。

DN≤600mm的法兰型式有对焊平焊承插焊松套螺纹等五种。

DN≥650mm的法兰仅有对焊法兰。

密封⾯型式,DN≤600mm时有凸台⾯、榫槽⾯、环槽⾯、凹凸⾯和全平⾯等五种。

DN≥650mm仅有凸台⾯。

管件标准(各国对照)要点

此资料系从百度文库和网络摘录整理排版,针对目前国内三维配管项目中常常用到的标准和不常用到的标准统统分析了一遍,希望对大家有所帮助吧。

或许做等级表和相关软件的数据库制作人员对此资料更加敏感。

应用标准体系4.1国际上常用的标准体系4.1.1德国及前苏联应用标准体系4.1.2 美国应用标准体系(ANSI)4.1.3 日本应用标准体系(JIS)4.1.4 国际标准化组织( ISO )的应用标准体系4.1.5 英国和法国应用标准体系4.2 国内常用的标准体系4.2.1 石化行业应用标准体系4.2.2 化工行业应用标准体系4.2.3 机械行业应用标准体系4.2.4 国家应用标准体系4.2.5 压力管道应用标准体系配伍应用标准体系目前,大多数压力管道及其元件都进行了系列化,并有相应的应用标准作支持。

因此压力管道材料设计时首先要考虑的问题就是压力管道及其元件标准系列的选用。

应用标准体系。

一个管系(路)中各元件所用系列标准的集合。

这些标准应包括管子系列标准、管件系列标准、法兰及其连接件系列标准、阀门标准等。

这些标准通过一定的规则在一个管系中得到应用,它们之间相互衔接、相互配合,从而确定了管道及其元件的基本参数。

这些标准中尤其以管子标准和法兰标准最具代表性,它们是其它应用标准的基础。

下面以管子标准和法兰标准为主,介绍应用标准。

目前,世界上各国应用的标准体系有很多,不同的国家不同的行业有不同的应用标准和标准体系,它们之间有些相差很多,无法配套使用和互换因而给使用者带来不少麻烦。

因此,压力管道设计的第一步就是选择应用标准体系,并作为设计的统一规定,以免各相关专业因采用不能互换的其它标准体系而导致错误。

世界各国应用标准大体上分为两大类 :◆管子即钢管外径系列分为国际通用系列(大外径系列)英制管;国内常用系列(小外径系列)公制管(或米制管)◆法兰:欧式法兰和美式法兰压力等级: PN 0.1 0.25 0.6 1.0 1.6 2.5 4.0 6.3 10.0 16.0 25.0 40.0 MPa欧式法兰( DIN)压力等级: PN 2.0 5.0 6.8 10.0 15.0 25.0 42.0 MPa美式法兰( ANSI)CL 150 300 400 600 900 1500 2500 Psi 由此可以看出,无论是法兰还是管子,上述两个系列或两个体系是不能混合使用的。

塑料管材技术标准

产品技术参数描述一、应符合以下标准:1、GB/T 18742.2-2017 《冷热水用聚丙烯管道系统第2部分:管材》;2、GB/T 18742.3-2017 《冷热水用聚丙烯管道系统第3部分:管件》;3、GB/T 5836.1-2006 《建筑排水用硬聚氯乙烯管材》;4、GB/T 5836.2-2006 《建筑排水用硬聚氯乙烯管件》;5、JG 3050-1998《建筑用绝缘电工套管及配件》;6、GB/T 18477.1-2007 《埋地排水用硬聚氯乙烯(PVC-U)结构壁管道系统第一部分:双壁波纹管材》;7、GB/T 19472.1-2004《埋地排水用聚乙烯(PE)结构壁管道系统第一部分:聚乙烯双壁波纹管管材》;8、GB/T 10002.1—2006 《给水用硬聚氯乙烯(PVC-U)管材》9、GB/T 10002.2—2003 《给水用硬聚氯乙烯(PVC-U)管件》10、GB/T 13663.1-2018 《给水聚乙烯(PE)管材》11、GB/T 13663.2-2018 《给水用聚乙烯(PE)管件》12、GB/T 19473.2-2004 《聚丁烯(PB)冷热水管材》13、GB/T 19473.3-2004 《聚丁烯(PB)冷热水管件》14、GB/T28799.2-2012 《冷热水用耐热聚乙烯(PE-RT)管道系统管材》15、GB/T28799.3-2012 《冷热水用耐热聚乙烯(PE-RT)管道系统管件》二、PP-R管技术标准管材部分1、外观:管材的色泽应基本一致;管材的内外表面应光滑、平整,无凹陷、气泡和其他影响性能的表面缺陷;管材不应含有可见杂质;管材端面应切割平整并与轴线垂直;管材应不透光。

2、PP-R管材的物理力学性能3、卫生性能符合GB/T 17219标准的规定。

4、标志管材应有永久性标志,间隔不超过1m。

标记至少应包括下列内容:●生产厂名●产品名称:应注明PP-R给水管材●商标●规格及尺寸:管系列S、公称外径dn和公称壁厚en●本标准号●生产日期三、PP-R管技术标准管件部分1、外观:管件表面应光滑、平整,不允许有裂纹、气泡、脱皮和明显的杂质、严重的缩形以及色泽不均、分解变色线等缺陷;管件应不透光。

管件知识标准1

管件的基本定义1我们平时接触最多的就是管件,但是对于管件的真正定义肯定不是所有人都知道的。

所谓管件,就是将管子联接成管路的零件。

根据联接方法可分为承插式管件、螺纹管件、法兰管件和焊接管件四类。

多用与管子相同的材料制成。

有弯头(肘管)、法兰、三通管、四通管(十字头)和异径管(大小头)等。

弯头用于管搂转弯的地方;法兰用于使管子与管子相互连接的零件,连接于管端,三通管用于三根管子汇集的地方;四通管用于四根管子汇集的地方;异径管用于不同管径的两根管子相联接的地方。

管件产品常识提起管件我们大家都不陌生,在日常生活中经常能够接触到,管件的用途范围非常大,但在我国体现的差一些,在日本,无论是样品或资料介绍,管件种类很多,各式各样。

如果要给管件下一个定义,我认为凡是管材经过深加工生产的产品都应该属于管件的范畴。

日本确实如此。

那么管件既然是管子做原料通过深加工成为一种产品,所以,这种产品具有管子和机械零件的双重特性,是二者的结合。

管子是管件所必须的原材料,但管件的加工方法很多,只要是机械加工的方法,它都可以应用。

管件为什么在国外发展如此迅速,我认为有两个比较突出的优点:第一是可代替部分机加工产品,而且比机械加工件、铸件、锻造结构件重量轻,节约材料;二是比机械加工产品节省工序、工时,降低工件成本。

日本材料界的资料介绍一种卡车用的连杆机械加工方法与管件法做过比较,同样的产品重量用的材料重量就不同了,机械加工法是10.35KG,而用管件做这个零件则用9.32KG,节约了材料;机械加工的零件单价为240日元,若用管件则单价为140日元。

所以管件法在价格上很有优势,将近降低了50%。

从性能上讲,管件法要优于机械加工法。

管件种类很多,归纳有以下几种主要类型:1.变直径管件,指管端或管上某一部分直径减小;2.变壁厚的管件,指沿管子长度方向使壁厚发生变化;3.改变断面的管件,根据要求,将圆形断面变为方形、椭圆形、多边形等等;4.弯曲管件,我们接触比较多的,就是将直管变为不同曲率半径的弯管,如弯头、弯管等等;5.带凸缘和圆缘的管件,前者指管子端部向内侧或外侧凸,后者指在管的圆周方向形成隆起的或凹槽的管件;6.带卷边和封底类的管件,增加管端总强度向管的外侧或内侧卷边或将管件端部封住的管件;7.扩径管件,按照要求将管件端部或某部位扩大形成各种形状的管件;管件的加工方法也有很多种。

给水用聚乙烯(PE)管材国家标准(1)

前言本标准非等效采用国际标准ISO 4427:1996《供水用聚乙烯管材规范》本标准与ISO 4427:1996的主要差异为:1.本标准仅包含PE 63、PE 80、PE 100材料制造的管材,不包含PE 32、PE 42材料制造的管材;2. 本标准增加了定义一章;3.对管材的性能要求,增加了"断裂伸长率"项目;4.增加了"检验规则"一章;本标准与GB/T 13663-1992的差异为:GB/T 13663-1992《给水用高密度聚乙烯(HDPE)管材》未采用国际标准制定。

自本标准实施之日起,同时代替GB/T 13663-1992本标准的附录A为提示的附录。

本标准由国家轻工业局提出。

本标准由全国塑料制品标准化技术委员会归口。

本标准起草单位:山东胜利股份有限公司塑胶事业部;参加起草单位:齐鲁石油化工股份有限公司树脂研究所、北京雪花电器集团公司北京市塑料制品厂、北京市市政工程设计研究总院。

]本标准主要起草人:孙逊、谢建玲、冯新书、李养利、刘雨生。

1、范围准规定了用聚乙烯树脂为主要原料的材料,经挤出成型的给水用聚乙烯管材(以下简称"管材")的产品规格、技术要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准还规定了原料的基本性能要求,包括分类体系。

本标准适用于用PE63、PE 80和PE 100材料(见4.1)制造的给水用管材。

管材公称压力为0.32MPa~1.6MPa,公称外径为16 mm~1000 mm。

本标准规定的管材适用于温度不超过40C,一般用途的压力输水,以及饮用水的输送。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2918一1998 塑料试样状态调节和试验的标准环境(idt ISO 291:1997)GB/T 3681-1983 塑料自然气候曝露试验方法GB/T 3682-1983 热塑性塑料熔体流动速率试验方法GB/T 6ill-1985 长期恒定内压下热塑性塑料管材耐破坏时间的测定方法(eqv ISO/DP 1167:1978)GB/T 6671.2一1986 聚乙烯(PE)管材纵向回缩率的测定(idt ISO 2506:1981)GB/T 8804.2一1988 热塑性塑料管材拉伸性能试验方法聚乙烯管材(eqv ISO/DIS 3504-2)GB/T 8806一1988 塑料管材尺寸测量方法(eqv ISO 3126:1974)GB/T 13021~199 1聚乙烯管材和管件炭黑含量的测定热失重法(neq ISO 6964:1986GB/T 17219-1998 生活饮用水输配水设备及防护材料的安全性评价标准GB/T 17391-1998 聚乙烯管材与管件热稳定性试验方法(eqv ISO/TR 10837:1991)GB/T 18251-2000 聚烯烃管材、管件和混配料中颜料及炭黑分散的测定方法GB/T 18252-2000 塑料管道系统用外推法对热塑性塑料管材长期静液压强度的测定3、定义、符号和缩略语本标准采用下列定义、符号和缩略语。

美标不锈钢管件标准(一)

美标不锈钢管件标准(一)美标不锈钢管件标准简介•美标不锈钢管件标准是指符合美国标准制定的不锈钢管件相关规范和要求。

•它是美国工业界广泛使用的一种管件标准,其性能和质量得到了全球认可。

优势•高质量:美标不锈钢管件标准对材料、制造工艺以及性能要求非常严格,保证了管件的高质量和可靠性。

•耐腐蚀:不锈钢具有良好的耐腐蚀性能,在恶劣环境下仍能保持良好的工作状态。

•高强度:通过合理的设计和选材,美标不锈钢管件具有较高的强度和耐压能力,适用于高压、高温等特殊工况。

•安全可靠:美标不锈钢管件在制造过程中严格遵循标准要求,确保其质量和安全性,降低了事故风险。

适用范围•化工行业:石油、化工、制药等行业涉及的各类管道系统。

•食品行业:食品加工、饮料生产等行业对卫生要求较高的管道系统。

•建筑行业:住宅、商业建筑及公共设施等的给排水系统。

主要标准1.焊接不锈钢管件标准–ASTM A403:涵盖了在高温、高压下使用的各种焊接不锈钢管件。

–ASME :规定了焊接不锈钢管件的尺寸、公差和加工要求。

2.螺纹不锈钢管件标准–ASTM A182:规范了螺纹不锈钢管件的制造要求和性能指标。

–ASME :提供了螺纹不锈钢管件的尺寸、公差和加工要求。

3.管件连接标准–ASME :规定了不锈钢管的螺纹连接要求和尺寸。

–MSS SP-43:涵盖了不锈钢管件的焊接准备、尺寸和公差要求。

标准应用•根据具体使用场景和要求,选用符合美标不锈钢管件标准的产品,确保管道系统的安全性和稳定性。

•标准化的产品能够方便安装、维护和更换,降低了成本和风险。

结论•美标不锈钢管件标准是工业界推崇的一种管件标准,具有高质量、耐腐蚀、高强度、安全可靠等优势。

•了解和遵守这些标准,对于管道系统的设计、选择和维护至关重要,能够确保系统的性能和可靠性。

不锈钢给水管件标准

不锈钢给水管件标准

一、材料标准

不锈钢给水管件应采用符合相关标准的不锈钢材料制作,如304、316等。

材料应具有足够的强度、耐腐蚀性能和良好的热稳定性,以满足使用要求。

二、尺寸标准

不锈钢给水管件的尺寸应符合相关标准的规定,包括外径、壁厚、长度等参数。

同时,应保证管件连接部分的同轴度和垂直度,以确保安装过程的顺畅。

三、性能标准

不锈钢给水管件应具有良好的密封性能、耐压性能和耐腐蚀性能。

在正常工作条件下,管件应能承受规定的压力和温度,且不发生泄漏、变形和损坏等现象。

四、试验方法标准

不锈钢给水管件在生产过程中和出厂前应进行相应的试验,包括压力试验、密封性能试验、拉伸试验等。

试验方法应按照相关标准进行,以确保产品质量的一致性和可靠性。

五、标识标准

不锈钢给水管件上应标注产品名称、规格型号、生产厂家等信息,以便于用户识别和使用。

标识应清晰、易读,并具有良好的耐久性。

六、包装标准

不锈钢给水管件的包装应采用适当的材料和方式,以保护产品在运输和存储过程中的质量和安全。

包装上应标注产品名称、规格型号、生产厂家等信息,并注明防潮、防震等注意事项。

七、质量标准

不锈钢给水管件的质量应符合相关标准的要求,包括外观质量、尺寸精度、材料质量等方面。

产品质量应满足使用要求,且在规定的使用寿命内保持稳定。

八、安装标准

不锈钢给水管件的安装应按照相关标准和规范进行,确保安装质量和使用安全。

安装过程中应注意保护管件不受损坏,同时应保证连接部分的密封性和同轴度。

给水用聚乙烯(PE)管材国家标准(1)

前言本标准非等效采用国际标准ISO 4427:1996《供水用聚乙烯管材规范》本标准与ISO 4427:1996的主要差异为:1.本标准仅包含PE 63、PE 80、PE 100材料制造的管材,不包含PE 32、PE 42材料制造的管材;2. 本标准增加了定义一章;3.对管材的性能要求,增加了"断裂伸长率"项目;4.增加了"检验规则"一章;本标准与GB/T 13663-1992的差异为:GB/T 13663-1992《给水用高密度聚乙烯(HDPE)管材》未采用国际标准制定。

自本标准实施之日起,同时代替GB/T 13663-1992本标准的附录A为提示的附录。

本标准由国家轻工业局提出。

本标准由全国塑料制品标准化技术委员会归口。

本标准起草单位:山东胜利股份有限公司塑胶事业部;参加起草单位:齐鲁石油化工股份有限公司树脂研究所、北京雪花电器集团公司北京市塑料制品厂、北京市市政工程设计研究总院。

]本标准主要起草人:孙逊、谢建玲、冯新书、李养利、刘雨生。

1、范围准规定了用聚乙烯树脂为主要原料的材料,经挤出成型的给水用聚乙烯管材(以下简称"管材")的产品规格、技术要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准还规定了原料的基本性能要求,包括分类体系。

本标准适用于用PE63、PE 80和PE 100材料(见4.1)制造的给水用管材。

管材公称压力为0.32MPa~1.6MPa,公称外径为16 mm~1000 mm。

本标准规定的管材适用于温度不超过40C,一般用途的压力输水,以及饮用水的输送。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2918一1998 塑料试样状态调节和试验的标准环境(idt ISO 291:1997)GB/T 3681-1983 塑料自然气候曝露试验方法GB/T 3682-1983 热塑性塑料熔体流动速率试验方法GB/T 6ill-1985 长期恒定内压下热塑性塑料管材耐破坏时间的测定方法(eqv ISO/DP 1167:1978)GB/T 6671.2一1986 聚乙烯(PE)管材纵向回缩率的测定(idt ISO 2506:1981)GB/T 8804.2一1988 热塑性塑料管材拉伸性能试验方法聚乙烯管材(eqv ISO/DIS 3504-2)GB/T 8806一1988 塑料管材尺寸测量方法(eqv ISO 3126:1974)GB/T 13021~199 1聚乙烯管材和管件炭黑含量的测定热失重法(neq ISO 6964:1986GB/T 17219-1998 生活饮用水输配水设备及防护材料的安全性评价标准GB/T 17391-1998 聚乙烯管材与管件热稳定性试验方法(eqv ISO/TR 10837:1991)GB/T 18251-2000 聚烯烃管材、管件和混配料中颜料及炭黑分散的测定方法GB/T 18252-2000 塑料管道系统用外推法对热塑性塑料管材长期静液压强度的测定3、定义、符号和缩略语本标准采用下列定义、符号和缩略语。

镀锌螺纹管件执行标准(一)

镀锌螺纹管件执行标准(一)镀锌螺纹管件执行标准引言•镀锌螺纹管件是常用的管道连接元件,广泛应用于建筑、工程和家用等领域。

•为保证镀锌螺纹管件的质量和安全性,制定了相关执行标准,包括国际标准和国内标准。

国际标准•国际标准化组织(ISO)制定了一系列有关镀锌螺纹管件的标准,包括:–ISO 7-1:螺纹管和管件(内螺纹)——第1部分:螺纹管铁–ISO 49:螺纹管和管件(内螺纹)——第2部分:铸铁螺纹管和管件–ISO 1461:热浸镀锌涂层•这些国际标准明确了镀锌螺纹管件的尺寸、材质和制造工艺要求,为全球的制造商和使用者提供了参考。

国内标准•根据中国的国情和市场需求,制定了一系列与国际标准相对应的国内标准,包括:–GB/T 7306:管螺纹接头–GB/T 7307:管螺纹垫圈–GB/T 7308:管螺纹堵头–GB/T 7309:管螺纹法兰•这些国内标准在吸收国际标准的基础上,针对国内市场的特点和需求进行了适当的调整和优化。

标准遵循意义•遵循镀锌螺纹管件执行标准的意义在于保证产品的质量和安全性,具体表现在以下几个方面:–尺寸匹配可靠:标准规定了螺纹管件的尺寸和配合要求,确保不同厂家生产的螺纹管件能够互换使用。

–材质选用正确:标准规定了螺纹管件所使用的材质,以保证其强度、耐腐蚀性和耐高温性等性能。

–制造工艺可控:标准明确了螺纹管件的制造工艺要求,包括外观质量、镀锌层厚度等,确保产品制造过程中的质量可控。

结论•镀锌螺纹管件执行标准对于保证产品质量和安全性具有重要意义。

•在使用镀锌螺纹管件时,应选择符合国际和国内标准的产品,以确保其尺寸、材质和制造工艺等方面的优良特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢板制对焊管件GB/T13401——92

GB 12459 钢制对焊无缝管件

GB/T 13401 钢板制对焊管件

GB/T 14383 锻钢制承插焊管件

GB/T 14626 锻钢制螺纹管件

SH 3408 钢制对焊无缝管件

SH 3409 钢板制对焊管件

SH 3410 锻钢制承插焊管件

HG/T21634 锻钢制承插焊管件

HG/T21635 碳钢、低合金钢无缝对焊管件

HG/T21631 钢制有缝对焊管件

GD 87-1101 火力发电厂汽水管道零件及部件典型设计手册DL/T 515 电站弯管

DL/T 695 电站钢制对焊管件

SY/T 0510 钢制对焊管件

SY 5257 钢制弯管

ISO 3419 非合金钢和合金钢对焊管件

ISO 5251 不锈钢对焊管件

ASME B16.9 工厂制造锻钢对焊管件

ASME B16.11 承插焊和螺纹锻钢管件

ASME B16.28 锻钢对焊小半径弯头和回弯头

MSS SP-43 锻制不锈钢对焊管件

MSS SP-75 锻钢对焊管件

MSS SP-79 承插焊异径插入件

MSS SP-83 承插焊和螺纹活接头

MSS SP-95 缩径管和圆堵头

MSS SP-97 承插焊、螺纹和对焊端的整体加强式管座。