190装配工艺卡片

发动机装配工艺卡

2

3

依次用活塞环装卸钱安装第二 活塞环装卸 道气环,第一道气环,切勿颠倒安 钳 装。如有标记安装时,应将有标记 (HYR、HY、CSR、TLK、ALS、H、R 等)的一面朝上(活塞头部方向) 。

4

安装后,用手轻轻旋转各环, 应平滑无卡滞现象。 பைடு நூலகம்写《发动机质量跟踪卡》 。

5

项目 1 2 3 4 5

数量 4 8 4 4 4

发动机总装工艺卡

1 总装工艺卡 工序号 1 操作内容 将衬簧装入活塞油环槽内。 注:衬簧开口不能重叠。 注 注:所有活塞环在安装时,必 须从活塞头部向下安装到对应的活 塞环槽内。 将下刮环一端卡入环槽,且用 大拇指按住刮环端口位置,另一只 手大拇指顺其侧面滑入环槽内,然 后用同样方法装入上刮环。 共2页 第1页 工具和设备

3 3 、 4

7 8

项目 1 2 3 4

数量 2 4 2 4

零件编号 50001 50002 50003 50004

零件名称 活塞连杆总成 连杆轴瓦 连杆瓦盖 螺母

分组号 15450 15450 15450 15450

装配 名称

活塞连杆组安装在曲轴上

关键项

工艺编号

316-05

8

发动机总装工艺卡

6 总装工艺卡 工序号 1 操作内容 清理缸盖和缸体表面并将导向 销放入螺栓孔。 将气缸垫对应导向销放在缸体 上。 将缸盖对应导向销放在气缸垫 上。 取出导向销, 安装螺栓平垫圈, 在平垫圈表面加机油。 装配缸盖螺栓,手工拧入 3~4 扣。 注:如左图为螺栓手工拧紧顺 序 6 用气扳机预紧螺栓,启动拧紧 机拧紧螺栓至规定力矩。 填写《发动机质量跟踪卡》 ,进 入下一道工序。 气扳机 拧紧机 机油壶 共1页 第1页 工具和设备 导向销

装配实用工艺过程卡和工序卡

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

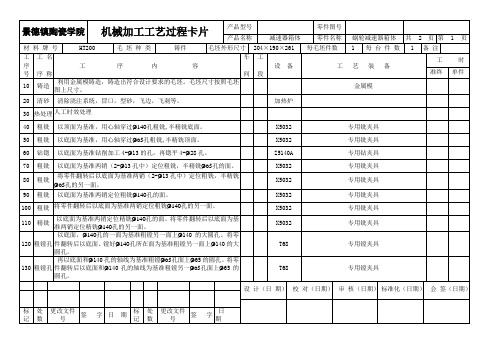

减速器箱体机械加工工艺规程-卡片

减速器箱体机械加工工艺规程-卡片(总37页)-本页仅作为预览文档封面,使用时请删除本页-234标记处数更改文件号签字日期标记处数更改文件号签字日期景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 1 页车间工序号工序名称材料牌号10 铸造HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×2611设备名称设备型号设备编号同时加工件数金属模夹具编号夹具名称切削液工位器具编号工位器具名称工序工时 (分)准终单件4工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1金属模铸造,铸造出符合设计要求的毛坯,毛坯尺寸按照毛坯图上的尺寸。

游标卡尺,分度值为设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 2 页车间工序号工序名称材料牌号20 清砂HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×2611设备名称设备型号设备编号同时加工件数56工位器具编号工位器具名称工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1清除浇注系统,冒口,型砂,飞边,飞刺等。

60设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 3 页车间工序号工序名称材料牌号30 热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数67设备名称设备型号设备编号同时加工件数加热炉夹具编号夹具名称切削液工位器具编号工位器具名称工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1人工时效处理:装炉温度≦200℃,升温温度≦100℃,保温温度:500~550℃,保温时间4~6小时,冷却温度:30℃,出炉温度:≦200℃。

加工工艺过程卡片及工序卡

车间工序号工序名称材料牌号10 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以顶面为粗基准,粗铣箱体结合面硬质合金面铣刀、游标卡尺125 157 0.24 5.0 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 2 页车间工序号工序名称材料牌号20 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以箱体结合面为基准,粗铣顶面硬质合金面铣刀、游标卡尺125 157 0.24 5 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 3 页车间工序号工序名称材料牌号30 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 组合上下箱体钻出两个定位孔高速钢麻花钻、游标卡尺500 18.5 0.18 5.9 1 0.382 铰定位销孔硬质合金铰刀、游标卡尺125 4.71 0.8 0.1 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 4 页车间工序号工序名称材料牌号40 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 结合上下箱体,以结合面为基准,粗铣前后端面及凸台硬质合金面铣刀、游标卡尺125 157 0.24 5 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 5 页车间工序号工序名称材料牌号50 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 结合上下箱体,以结合面为基准,粗铣右端面硬质合金面铣刀、游标卡尺125 157 0.24 3 1 0.79设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 6 页车间工序号工序名称材料牌号60 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以顶面为基准,半精铣箱体结合面硬质合金面铣刀、游标卡尺180 226 0.18 3.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第7 页车间工序号工序名称材料牌号70 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以结合面为基准,半精铣前后端面硬质合金面铣刀、游标卡尺180 226 0.18 1.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第8 页车间工序号工序名称材料牌号80 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以结合面为基准,半精铣右端面硬质合金面铣刀、游标卡尺180 226 0.13 1 1 1.01设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第9 页车间工序号工序名称材料牌号90 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,半精铣顶面硬质合金面铣刀、游标卡尺180 226 0.182 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第10 页车间工序号工序名称材料牌号100 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1 结合上下箱体,半精铣结合面凹槽硬质合金面铣刀、游标卡尺180 18.1 0.12 9.2 1 0.66设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第11 页车间工序号工序名称材料牌号110 精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1 以结合面为基准,精铣结合面硬质合金面铣刀,游标卡尺180 226 0.13 1 1 2.44设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第12 页车间工序号工序名称材料牌号120 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,钻顶面螺纹孔高速钢麻花钻、游标卡尺、90°角尺710 22.7 0.18 5.1 1 0.192 以结合面为基准,钻组装孔高速钢麻花钻、游标卡尺、90°角尺500 28.3 0.35 9 1 0.583 以结合面为基准,钻两肋板中间凸台螺纹孔高速钢麻花钻、游标卡尺、90°角尺500 27.5 0.35 8.75 1 0.58设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第13 页车间工序号工序名称材料牌号130 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.272 以结合面为基准,钻右侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺125 22.0 0.80 28 1 0.753 以结合面为基准,钻正面凸台通孔高速钢麻花钻、游标卡尺、万能角度尺250 20.4 0.45 13 1 1.014 以结合面为基准,钻左侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺180 24.9 0.70 22 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第14 页车间工序号工序名称材料牌号140 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.27 5 以结合面为基准,钻通孔高速钢麻花钻、游标卡尺、万能角度尺355 20.1 0.35 9 1 0.29设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第15 页车间工序号工序名称材料牌号150 锪孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,对台阶上的组装孔锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.112 以结合面为基准,对正面凸台孔内侧锪平高速钢柱形锪钻、游标卡尺180 24.9 0.25 9 1 0.093 以结合面为基准,对右端面通孔内侧锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第16 页车间工序号工序名称材料牌号160 螺纹孔攻丝HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合攻丝机夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 前后端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.132 顶面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.133 右端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.134 两肋板中间凸台螺纹孔攻丝高速钢机动丝锥355 22.3 1.5 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第17 页车间工序号工序名称材料牌号170 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 结合上下箱体,以结合面为基准,粗镗φ180支承孔硬质合金刀具、游标卡尺90 50.0 1.0 3 1 0.782 结合上下箱体,以结合面为基准,粗镗φ120支承孔硬质合金刀具、游标卡尺125 45.9 1.03 1 0.563 结合上下箱体,以结合面为基准,粗镗φ110支承孔硬质合金刀具、游标卡尺125 42.0 0.8 3 1 0.70设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第18 页车间工序号工序名称材料牌号180 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 结合上下箱体,以结合面为基准,粗镗φ130支承孔硬质合金刀具、游标卡尺125 49.8 0.9 3 1 1.292 结合上下箱体,以结合面为基准,镗右端面凹槽硬质合金刀具、游标卡尺63 59.3 1.5 10 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第19 页车间工序号工序名称材料牌号190 半精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min号r/min m/min mm/r mm 次数机动辅助1 结合上下箱体,以结合面为基准,半精镗φ180支承孔硬质合金刀具、游标卡尺125 70.3 0.452 1 1.212 结合上下箱体,以结合面为基准,半精镗φ120支承孔硬质合金刀具、游标卡尺180 67.3 0.40 2 1 0.953 结合上下箱体,以结合面为基准,半精镗φ110支承孔硬质合金刀具、游标卡尺180 61.2 0.40 2 1 0.95设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第20 页车间工序号工序名称材料牌号200 半精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 结合上下箱体,以结合面为基准,半精镗φ130支承孔硬质合金刀具、游标卡尺180 72.0 0.45 3 1 1.77设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第21 页车间工序号工序名称材料牌号210 精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速铣削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 结合上下箱体,以结合面为基准,精镗φ180支承孔硬质合金刀具、游标卡尺180 101.7 0.15 1 1 2.472 结合上下箱体,以结合面为基准,精镗φ120支承孔硬质合金刀具、游标卡尺250 94.2 0.14 1 1 1.913 结合上下箱体,以结合面为基准,精镗φ110支承孔硬质合金刀具、游标卡尺250 86.4 0.14 1 1 1.91设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第22 页车间工序号工序名称材料牌号220 精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件。

齿轮箱工艺过程卡片及工序卡片

产品型号

C2150.6

零件图号

030710

产品名称

六轴自动车床

零件名称

齿轮箱

共1页

第1页

材料牌号

HT250

毛坯种类

铸件

毛坯外形尺寸

348×130×191

191

每毛坯可制件数

1

每件台数

1

备注

工

序

号

工序名称

工序内容

车

间

工

段

设备

工艺装备

工时(min)

准终

单件

Ⅰ

铸造

铸造

Ⅱ

时效

Ⅲ

涂底漆

5

切削

深度

mm

进给

次数

工步工时

机动

辅助

描图

C2150.6

零件图号

030710

产品名称

六轴自动车床

零件名称

齿轮箱

共9页

第3页

车间

工序号

工序名称

材料牌号

机加车间

7

铣

HT250

毛坯种类

毛坯重量

每毛坯可制件数

每件台数

铸件

16kg

1

1

设备名称

设备型号

设备编号

同时加工件数

铣床

X6132

1

夹具编号

夹具名称

切削液

专用夹具

无

工位器具编号

工位器具名称

工序公时

准终

工序名称

材料牌号

机加车间

9

镗

HT250

毛坯种类

毛坯重量

每毛坯可制件数

每件台数

铸件

机械加工工艺过程卡片

工序号 零件号 同时加工工 件数

Ⅳ 0405

拨

叉

1

材料 牌号 HT200 硬度 HBS190~220 设备 名称 卧式铣床 安装 工步 安装及工步说明 刀具 量具 游标 卡尺 型号 型式

毛坯 重量 1.0kg 辅助工具

金属型铸件 夹具 专用夹具

X62

走刀长度 切削深度 进给量 主轴转速 切削速度 基本工时 走刀次数 mm mm mm/r r/min m/min min 48 1×2 7.25 0.22 300 8 48 4.04 1in

0.023 拉φ 250 花键孔

工序号 零件号 同时加工工 件数

III 0405

拨

叉

1

材料 牌号 HT200 硬度 HBS190~220 设备 名称 卧式内拉床 安装 工步 安装及工步说明 刀具 量具 型号 型式

毛坯 重量 1.0kg 辅助工具

金属型铸件 夹具 专用夹具

L6110

走刀长度 切削深度 进给量 主轴转速 切削速度 基本工时 走刀次数 mm mm mm/r r/min m/min min

1

粗铣槽 80

+0.03

mm

镶齿三面刃铣刀 游标 卡尺

47

1

7

0.15

75

18.84

0.225

2 设计者

精铣槽 80 XXX

+0.03

mm

镶齿三面刃铣刀

45 指导老师

7

1×2 XXX

1

0.04

318

16 共 7 页

0.85 第5页

淮海工学院机电 021

机械加工工艺卡片

工序名称 零件名称 零件重量

0.012 铣 180 槽

机械加工工艺过程卡片及工序卡

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

装配工艺卡片模板_共10篇.doc

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

电气装配工艺过程卡

活板手

3

将件10平面集电器和软缆引入器用件M12固定在主梁上

活板手螺丝刀

4

将件11螺钉和件12线卡子固定在端梁上,并将件16开

描图

式螺旋扣固定于端梁另一端

5

将件14铅丝按电器设备安装(地面)表格截好长度一端

钢丝钳

描校

固定于件16开式螺旋扣上,另一端固定在件11螺钉上

6

调节件16将件14铅丝拉紧

产品型号

LDA

部件图号

RY1.00

共页

产品名称

电动单梁起重机

部件名称

软缆引入器安装

第页

工

序

号

工序

名称

工序内容

装配部门

设备及工艺装备

辅助材料

工时定额

(min)

1

将件10滑轮穿过件14滑轮,用件11、12M10固定

活板手

在件6支架上

2

将件4线卡子角件5固定在件6支架上

活板手

3

将件7挡板用件5、件8固定在件6支架上

调节件16将件14铅丝拉紧活板手螺丝刀底图号将软电缆和件15锁链按跨度截好长度并按一定距活板手螺丝刀离固定在件13吊线夹上装订号各线上套好护线嘴设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020c产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒安装在操纵室顶上电气部活板手照明灯用件3456固定好活板手螺丝刀将件13电铃用件101112m6螺钉固定在操纵室活板手螺丝刀侧面活板手将件19控制柜用年月日415m10螺栓固定好螺丝刀201固定好描图底图号装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020b产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒固定在司机室顶上螺丝刀活板手照明灯用件3456m4螺钉固定在司螺丝刀活板手将件13电铃用件101112螺钉固定在侧面螺丝刀活板手将件15照明变压器箱用件111214m6螺钉固定螺丝刀活板手将件16控制箱用件m10螺钉固定在里面螺丝刀活板手将件17按钮开关箱用件111214m6螺钉固定好活板手螺丝刀活板手钉固定在上面螺丝刀活板手底图号各线管套好护线嘴钢丝嘴装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020a产品名称电动单梁起重机部件名称开式操纵室电气设备安工序名称装配部门设备及工艺装备辅助材料工时定额min电线管和件2安全门开关装配件点焊在操纵室里面电气部电焊机电焊条控制箱用件4567m8螺栓固定在操纵室里照明灯用件810固定在上面将件11凸轮控制器用件1314m81固定在件12支架上活板手螺丝刀电焊机电焊条将件15按钮开关箱用件1718m4螺钉固定在件16支架描图将件19电铃用件202122m6螺钉固定在操纵室侧面将件23363031分别用件24线卡子和件25活板手螺丝刀2729螺钉m4m6固定好底图号将件电阻器安装在操纵室顶上装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工

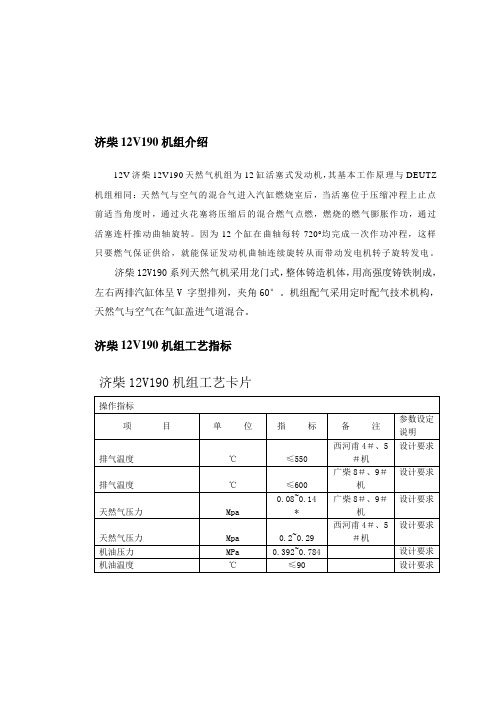

济柴12V190机组介绍

济柴12V190机组介绍12V济柴12V190天然气机组为12缸活塞式发动机,其基本工作原理与DEUTZ 机组相同:天然气与空气的混合气进入汽缸燃烧室后,当活塞位于压缩冲程上止点前适当角度时,通过火花塞将压缩后的混合燃气点燃,燃烧的燃气膨胀作功,通过活塞连杆推动曲轴旋转。

因为12个缸在曲轴每转720°均完成一次作功冲程,这样只要燃气保证供给,就能保证发动机曲轴连续旋转从而带动发电机转子旋转发电。

济柴12V190系列天然气机采用龙门式,整体铸造机体,用高强度铸铁制成,左右两排汽缸体呈V 字型排列,夹角60°。

机组配气采用定时配气技术机构,天然气与空气在气缸盖进气道混合。

济柴12V190机组工艺指标济柴12V190机组工艺卡片济柴12V济柴12V190发电机组发电机电压:●控制范围:发电机电压:380±19V●控制目标:保证发电机电压控制在给定范围。

●相关参数:母线电压、发电机机无功功率、电网频率、励磁电压、励磁电流。

●控制方式:由发电机的励磁系统进行调整,正常情况下发电机根据电压的变化进行自动调整。

也可采用人为控制方式调整发电机电压。

●正常调整:通过操作发电机电压调整开关来增加或降低发电机电压。

发电机频率:●控制范围:发电机频率:50±0.5Hz●控制目标:保证发电机频率控制在给定范围。

●相关参数:母线频率、发动机转速、发电机有功功率。

●控制方式:发电机频率与发动机转速相对应,由系统自动控制。

如果采用有差方式,运行一段时间后发电机频率可能会超出设定范围,需手动调整到正常值。

●正常调整:通过调整发动机转速来调整发电机频率。

发电机有功功率:●控制范围:发电机有功功率不超过机组的实际出力(它随大气温度、运行方式等因素变化),发电机不超过额定功率529KW。

●控制目标:保证发电机和发动机都不出现过负荷情况,且符合运行要求。

●相关参数:电网总负荷、发动机转速、发电机频率、各缸温度。

加工工艺过程卡片及工序卡

内容。

材 料 牌 号 H T 200 毛 坯 种 类 金属型铸件 毛坯外形尺寸 754×400×186每毛坯件数1每台 件数1 备注工序号 工序名称 工 序 内容 车间 工 段 设 备 工 艺装 备工 时 准终单件01 铸造 金属型铸造毛坯02 回火 热处理 03 探伤检验04 表面喷丸处理1粗以顶面为X 7面铣片车间毛坯种类金属型铸件设备名片车间毛毛片车间毛坯种类金属型铸件设备名称组片车间毛坯片车间毛坯种类金属型铸件设备名称双立轴片车间片车间毛坯种类金属型铸件设备名称片车间毛坯种片车间毛坯种类金属型铸件设备名称片车间学工步工步内学学学工步学工步学学学工步学工步学。

机械加工工序卡片+机械加工实用工艺过程卡片

机械加工工艺过程卡片14 钳倒角0.5x45°15 去叉脚毛16 去14H13槽毛刺17 检验1819设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(1)页车间工序号工序名称材料牌号1 钳KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数C6136[专] 1机械加工工序卡片产品名称倒档拨叉零件名称倒档拨叉共(14)页第(2)页车间工序号工序名称材料牌号金工 2 车KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数车床C6136 1夹具编号夹具名称切削液拨叉孔夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ø13.5(0.12)孔,刮研Ø24保持尺寸36.5 钻刮复合钻Ø13.5xØ30750 27 0.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(3)页车间工序号工序名称材料牌号金工 3 车KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数自制拉床 1夹具编号夹具名称切削液拉夹具乳化液工序工时(分)工位器具编号工位器具名称准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 拉Ø14H9(0.043)孔圆孔拉刀Ø14H9L;30∽50 750 27 0.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(4)页车间工序号工序名称材料牌号金工 4 车KTH350-10标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(5)页车间工序号工序名称材料牌号金工 5 车KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数车床C616 1夹具编号夹具名称切削液拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 平端面,保证尺寸40.5 车刀750 56.5 0.4 12 倒角1x45°设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(6)页车间工序号工序名称材料牌号金工 6 整形KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(7)页车间工序号工序名称材料牌号金工7 粗细脚面KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X62w 1夹具编号夹具名称切削液12.37.108/x1 粗细脚面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助三面刃铣刀Ø120x12、游标卡1 粗细脚面,保证尺寸6.7±0.12,4.65±0.12150 56.5 3.2尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(8)页车间工序号工序名称材料牌号金工8 铣开挡KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(9)页车间工序号工序名称材料牌号金工9 铣槽KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X6232 1夹具编号夹具名称切削液铣槽14D7夹具拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铣14H13(0.270)槽,保证尺寸16.5±0,6,12 三面刃铣刀Ø125x14H13190 74.5 2.42设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(10)页车间工序号工序名称材料牌号金工10 铣面KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X62w 1机械加工工序卡片理工学院 机械加工工序卡片产品型号 零件图号 A4 B100214 15 产品名称倒档拨叉零件名称倒档拨叉共(14)页 第(11)页车间 工序号 工序名称 材 料 牌 号 金工 11 钻孔 KTH350-10 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数每 台 件 数铸件 110×70×50 1 设备名称 设备型号 设备编号同时加工件数钻床 Z51401 夹具编号夹具名称切削液 12.37.108/Z1拨叉第二次平端面夹具乳化液 工位器具编号 工位器具名称工序工时 (分)准终单件工步号工 步 容工 艺 装 备主轴转速切削速度 进给量 切削深度进给次数工步工时r/minm/min mm/r mm 机动 辅助 1 钻0.108.7+Φ孔,保证尺寸16.5±0.06 钻头Ø8.7 1000 27.33 0.32 尺寸0132-设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(12)页车间工序号工序名称材料牌号金工12 去毛刺KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 去毛刺手动铰刀Ø14H92设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(13)页车间工序号工序名称材料牌号标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(14)页车间工序号工序名称材料牌号14 钳KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助。

机械加工工艺过程卡片及工序卡

连杆加工工艺过程卡片及工序卡学生姓名届2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻14设备名称设备型号设备编号同时加工件数端面铣床自制1夹具编号夹具名称切削液J-01铣夹具工序工时(分)准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01n=610v=191f=1t=(1)保证加工面距中心线尺寸±2t=(2)两大平面对称中心线允差±量具:卡尺3t=2粗铣另一大平面20.04t=(1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻14设备名称设备型号设备编号同时加工件数立铣X521夹具编号夹具名称切削液J-02铣夹量工序工时(分)准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02n=1180v=163s=t=151(1)保证加工面距中心线尺寸±(2)两大平面对称中心线允差±量具:卡尺2粗铣另一大平面20.0(1)其中一大平面赢平直不直度≯设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻14设备名称设备型号设备编号同时加工件数钻床Z5351夹具编号夹具名称切削液J-03钻夹具乳化液工序工时(分)准终单件3工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1钻连杆小头孔Φ30.0+粗糙度刀具:锥柄钻头Φn=195v=15f=12检验Φ30.0+孔与小头外圆应同心圆偏差≤量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻14设备名称设备型号设备编号同时加工件数钻床Z5351夹具编号夹具名称切削液J-04工序工时(分)准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1小头孔倒角面角20.0 ×45°刀具:锥柄钻头Φ28n=68V=6f=手动22检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻14设备名称设备型号设备编号同时加工件数磨床M7475B杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时(分)准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1粗磨一大平面10.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127n=1440v=1582f纵=3-28T=34位对称磨削。

蜗轮减速器箱体机械加工工艺规程卡片

景德镇陶瓷学院机械加工工序卡片产品名称减速器零件名称蜗轮减速器箱体第 1 页共21 页车间工序号工序名称材料牌号10 铸造HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数金属模夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 金属模铸造,铸造出符合设计要求的毛坯。

毛坯尺寸按照毛坯图上尺寸。

游标卡尺,分度值为0.02mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品名称减速器零件名称蜗轮减速器箱体第 2 页共21 页车间工序号工序名称材料牌号20 清砂HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 清除浇注系统,冒口,型砂,飞边,飞刺等。

60设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称蜗轮减速器箱体第 3 页共21 页车间工序号工序名称材料牌号30 热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数加热炉夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 人工时效处理: 把工件放入炉中,装炉温度≤200℃,升温速度≤100℃,保温温度:500~550℃,保温时间:4~6小时,冷却速度:30℃,出炉温度:≤200℃。

装配工序卡

文件编号: WI-ZP-362\1 File reference标题:厨房装配工序卡Title: Italy Kitchen Mixer Assembly 页次:1/9Page版本修订次:03/03 Revision生效日期:2011-7-6 Effective date :第一道工序:装阀芯、压阀盖、铜管The First Step :Cartridge 、cartridge nut and brass elbow assembling共4道 第1道Step 1/4装配零件清单Component List 序号 Code 物料品名 Name 物料品号 Reference 规格型号 Specification单位 Unit 组成用量 Quantity 1 厨房壳体body 40133051 ф40 个piece 12 耐摩圈 wearable joint16120P φ46*φ42*1.3 个piece 2 3 密封圈 seal ring 16066P 133001 (ACS 标准) 个piece 2 4 阀芯 flat cartridge 12020P φ40带网-两档平脚-NF个piece1 5 压阀盖 cartridge nut 17006P M42X1.5 个piece1 6 S 形管s brass elbow09037C-8RS DATE NF IIB DVGW PA-IX18631/IA个piece1备注: Remark:S形管S Brass Elbow 品号Refrence:09037C-8阀芯Cartridge品号Refrence:12020P塑料压阀盖Cartridge Nut 品号Refrence:17006P壳 体Body品号Refrence:40133051耐磨圈Joint品号Refrence:16120P密封圈Sealing joint 品号Refrence:16066P文件编号:WI-ZP-362\2File reference 标题:厨房装配工序卡Title: Italy Kitchen Mixer Assembly 页次:2/9 Page版本修订次:03/03 Revision生效日期:2011-7-6Effective date:第一道工序:装阀芯、压阀盖、铜管The First Step:Cartridge、cartridge nut and brass elbow assembling共4道第1道Step 1/4使用设备:Equipment:压阀盖扭力机、抹油机Torque Machin e、oil apply machine工具及规格:Assembling Equipment:扭力机夹具、Fixture on the torque machine工艺参数:Parameter of the Equipment:压阀盖扭力:11-15N.mCartridge Nut Assembling Torque:11-15N.m检验频率:Inspection frequency:1/1目测1/1Visual检验项目:Self-Inspection:壳体、铜管表面是否有划伤、擦毛、砂眼及电镀不良;Check whether there is scratch, Trachoma or other plating defect of the body and brass elbow实施时间:Each production time:最大产量:Maximum day output:箱内数量:Quantity per Foam box:12产量/时:output/h:饱和度:Worker saturation:其余公差:Other tolerance:/安装工夹具:Fixture adjustment time:15min拆卸工夹具:Fixture disassemble time:15min设备清理:Equipment clean time:10min操作程序Operation Process:1.将阀芯置入壳体内,阀芯的定位脚与壳体的定位孔一定要对齐,并将阀芯压到位。

机械加工工艺卡片模板

零件图号

共8页

产品名称

零件名称

偏心轮

第3页

车间

工序号

工序名称

材料牌号

15

车

20cr

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

热轧圆钢

Φ

1

1

设备名称

设备型号

设备编号

同时加工件数

卧式车床

C620-1

夹具编号

夹具名称

切削液

1

三爪卡盘

工位器具编号

工位器具名称

工序工时/min

准终

单件

步号

工步内容

工艺装备

立钻

320

10

0.75

2

攻2-M10螺纹控 及与 孔对称

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

0.36

2

扩 孔为 ,偏心距为9

立钻

320

15.7

0.2

3

倒两面空口角

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零件图号

共8页

产品名称

零件名称

偏心轮

第7页

`

车间

工序号

工序名称

材料牌号

35

绞

20cr

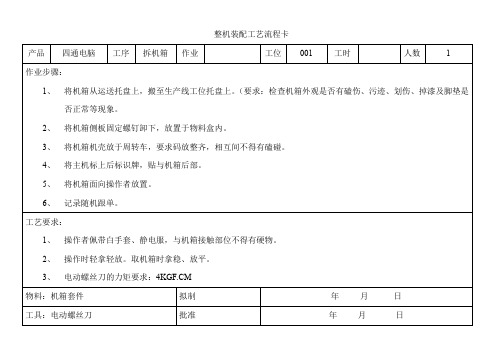

整机装配工艺流程卡

批准

年月日

整机装配工艺流程卡

产品

四通电脑

工序

目测工位

作业

工位

010

工时

人数

1

作业步骤:

2、检查机箱中的硬件:光驱、软驱、硬盘、电源,是否到位

3、检查各种连线、螺钉、插线是否装到位

4、检查机箱中有无异物

5、检查后标牌、长条码有无贴错、倒贴

6、检查后面板的I/O挡片部分有无弹片外露

7、上电检查:CPU风扇是否转,电源灯、硬盘灯是否亮,开关机是否正常;

拟制

年月日

工具:测试平台

批准

年月日

健康文档放心下载放心阅读

3、所有数据线、电源线不可碰到CPU风扇,确保不对风扇风道产生干扰。

物料:线扎

拟制

年月日

工具:剪刀

批准

年月日

整机装配工艺流程卡

产品

四通电脑

工序

点胶工位

作业

工位

009

工时

人数

1

作业步骤:

1、对连接主板电源线、复位线、灯线、音频线、USB线、

硬盘灯线处点胶

检查要求:

1、点胶牢靠、胶量适中

物料:胶棒

拟制

年月日

产品

四通电脑

工序

主板预装

作业

工位

019

工时

人数

3

作业步骤:

1、主板平放于操作台,取CPU,打开CPU卡座,按照顺序卡上CPU

2、将P4 CPU风扇固定在主板上,固定风扇用4颗自带的螺钉,固定的顺序按照主板上元器件较少的螺孔到元器件较多的螺孔的原则

3、将风扇装好,风扇电源线接主板CPU—FAN两座,插于内存条

1

后托架工艺卡片-

机械加工工艺过程卡片

零件号

零件名称

后托架

工序号

工序名称

设备

夹具

刀具

量具

工时

名称

型号

名称

型号

名称

型号

名称

型号

1.

2.

3.

4.

5.

6.

7.

粗精铣底平面

钻扩铰φ40孔

钻扩铰φ30.2

钻扩铰φ25.5

钻φ6孔M6底孔攻螺纹

钻2-φ13孔2-φ20沉孔

钻2-φ10锥孔底孔φ13沉孔

麻花钻

麻花钻

丝锥

89

35

1

1

1

1

0.25

0.25

0.27

1360

1360

6.53

0.43

0.37

0.12

பைடு நூலகம்0.3

0.1

设计者

指导教师

共7页

第2页

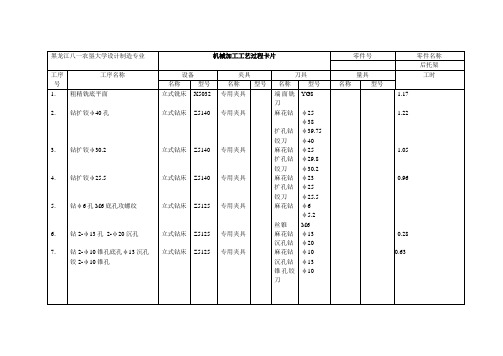

黑龙江八一农垦大学

机械加工工序卡片

工序名称

钻2-φ13孔2-φ20沉孔

工序号

6

零件名称

后托架

零件号

零件重量

同时加工零件数

1

材料

毛坯

牌号

硬度

型式

重量

HT200

HB190~220

392

392

0.37

0.37

0.41

0.41

0.22

0.1

0.04

0.04

设计者

指导教师

共7页

第6页

黑龙江八一农垦大学

机械加工工序卡片

工序名称

钻2-φ10锥孔底孔φ13沉孔铰2-φ10锥孔

数控机床机械部分装配工艺卡

平行度:0.01/200mm

同轴度:0.01/200mm

调整螺母使丝杆到达要求,松紧一致。

百分表、磁力表座、

勾手扳手

五

Z轴滚珠丝杆副与其电机连接端的径向跳动及轴向窜动检测及调整径跳允差≤≤0.012/200mm轴窜允差≤0.008mm

在丝杆中心孔处放一 6铜球(黄油粘),通过螺母调整预紧力使丝杆轴向窜动为0.008、径向跳动0.012mm。

A、在电机孔及溜板箱孔装入检套、检验棒,检查其与床身导轨的平行度,其上、侧母全长允差均为≤0.01/200mm。同轴度允差均为≤0.01全长。

百分表、检套、检验棒、

磁力表座、内六角扳手

B、全部检验合格后,打入销子固定并检套、将检验棒归原吊架上。

三

安装z轴电机座、轴承支架的轴承组件、溜板箱的滚珠丝杠副组件,对z轴滚珠丝杠副及调整套传动部见予以固定

A、将滚珠丝杠装在溜板箱内并固定好。

内六角扳手、吕套、

手锤、方木

B、将滚珠丝杠伸出电机座,在丝杆上依次装入轴承及隔套并固定螺母。

产品型号

部件名称

共2页

第2页

序号

装配内容及技术要求

装配工艺及技术要求

工艺装配工具

完成情况

备注

自检记录

裁判确认记录

四

按图示正确的固定及预紧滚珠丝杆副后,复检滚珠丝杆副在轴承电机座、丝杆螺母座端上、侧母线径向跳动

数控机床机械部分装配工艺卡

产品型号

部件名称

Z轴部件装配工艺卡

共2页

第1页

序号

装配内容及技术要求

装配工艺及技术要求

工艺装配工具

完成情况

备注

自检记录

一

清洗及零件的摆放

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 05INSTERUCTIONCARD操作指导书工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码:190-2392-1 A0 电圆锯 YJ1901 1 / 20压刷握、压定子、打定子螺丝 检查项目及注意点 1.定子接拉簧端朝上1. 将刷握套入到两边工装刷握定位 刷握 柱内定子拉簧2 3将定子放入工装心轴 将拉簧套入心轴凸台工装上2.定子蓝色引线放入工装卡槽 内 3.拉簧要装好,不能脱落4 5将机壳放入工装心轴 气动压机,同时压入刷握、定子 气压机范围:0.4-0.6Mpa4.注意机壳出线孔的位置6 7将十字盘头自攻螺钉 M5×65 放入到定子的螺钉孔内 用十字气动螺丝刀将两枚定子 螺丝紧固 紧固力范围:1.3~1.8N.m5.螺丝规格要正确 6.螺丝不能打滑8将定子引线绕过过线槽从机壳出 线孔穿出7.定子引线不能有破损零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字盘头自攻螺钉 M5×65YJ1901 定子YJ1901 刷握YJ1901 机壳2颗 十字气动螺丝刀1个 拨拉簧棒2个 压刷握工装1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 10 操作图示INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 2 3文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 接电容、左手柄190-2392-1 A0 电圆锯 YJ1901 2 / 20检查项目及注意点 1.剥线时线芯剥断的根数不 能超过 10%(3 根)将电容的一根引线剥剪到 70-75mm 电容另一根引线剥剪到 50-55mm 剥出线芯 5mm4将定子引线与电容引线绞在一起放 入包扣机中打上大工字包扣2. 用手拉自检,不脱落 拉脱力≥30N5将电圆锯左手柄对准机壳螺钉连接 柱外形套入,将定子引线如图放置3.手柄要卡到位,引线不能 压线零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码YJ1901 左手柄电容 0.33μF1个 剪刀1个 端子机浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 15INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 2文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 接开关190-2392-1 A0 电圆锯 YJ1901 3 / 20检查项目及注意点 1.电缆护套要小端套入 2.旋出螺钉能插入一字扣即 可 3.电缆线位置不能差错在电缆线上将电缆护套小端套入 用十字电动扭力螺丝刀将开关的四 颗螺钉旋出 将电缆线的棕色线插入开关 1 号位 置,蓝色电缆线插入开关 2 号位置 用十字电动扭力螺丝刀将螺丝旋紧 扭力范围:0.4-0.6N.m13 424. 用手拉自检,不脱落 拉脱力≥30N 5 6 11 将定子与电容连接的引线分别插入 开关的 11、21 号位置 用十字电动扭力螺丝刀将螺丝旋紧 扭力范围:0.4-0.6N.m217如图所示将开关放入开关槽, 电缆引 线从开关下面经过,卡入过线槽,将 电缆护套放入卡槽中零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码GC3551 电缆护套YJ1901 电缆线YJ1901 开关1个十字电动扭力螺丝刀1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 20INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 2文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 布线、装开关推块190-2392-1 A0 电圆锯 YJ1901 4 / 20检查项目及注意点 1.电缆压板要锁紧,不能发白 2.螺丝不能打滑将十字槽盘头自攻螺钉 ST4×16 穿入 电缆压板,放在电缆线上 用十字扭力螺丝刀将螺丝旋紧 扭力范围:1.3-1.8N.m3将电容卡入电容槽内,各引线放入引 线槽3.引线不能绞线4将开关推块弹簧卡到电圆锯开关推块 中5将推块组件网格面朝向开关卡入到手 柄上的推块槽内4.推块方向要正确零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码YJ1901 开关推块弹簧YJ1901 开关推块GC3551 电缆压板十字槽盘头自攻螺钉 M4×161个 一字电动螺丝刀1个 布线棒1个2个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 1 4 8 25INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 2 盖上右手柄盖文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 装右手柄、后盖190-2392-1 A0 电圆锯 YJ1901 5 / 20检查项目及注意点 1.右手柄不能有破损,无色差 2.螺丝规格要正确分别放入 8 枚十字盘头自攻螺钉 ST4×162 3 7 6531 -○ 8 顺序依次用十字气动螺丝 按○3.手柄与机壳的合缝≤0.5mm 4.螺丝不能打滑刀锁紧 扭力范围:1.3~1.8N.m4将轴承座用木捶敲入机壳顶部5.轴承座要放正,不能歪斜5 6将后盖盖上 用十字盘头自攻螺钉 ST4×16 将 后盖锁紧 扭力范围:1.3-1.86.后盖字母朝向如图所示字母如图 放置7将导风圈对准机壳外形装入零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称十字盘头自攻螺钉 ST4×16YJ1901 右手柄YJ1901 后盖YJ1901 轴承座YJ1901 导风圈10 颗 十字扭力螺丝刀1个1个1个1个工装编号浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 30INSTERUCTIONCARD操作指导书工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 压前盖装置190-2392-1 A0 电圆锯 YJ1901 6 / 20检查项目及注意点 1. 轴承型号正确、无损伤 2.前盖无毛刺,划伤 2.轴承要压到位 3.轴承不能卡阻或卡死, 要活动 自如1 将前盖如图所示放入工装,取一只轴承 6201-2RS 放入前盖中 2 启动压机,压入轴承 气压机范围:0.4-0.6Mpa轴承 6201-2RS孔用弹性挡圈-324 在前盖孔内放入一片波形垫片-32,在 工装压头上放入孔用弹性挡圈-32 5 启动压机,压装到位 气压范围:0.4-0.6Mpa4.孔用弹性挡圈要卡到位波形垫片-32零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码轴承 6201-2RSYJ1901 前盖孔用弹性挡圈-32波形垫圈-321个压前盖工装1个1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 序号: 操作图示 1 35INSTERUCTIONCARD操作指导书工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 压装输出轴组件190-2392-1 A0 电圆锯 YJ1901 7 / 20检查项目及注意点将电圆锯防尘圈套入电圆锯输出轴上2 3将前盖如图所示放入工装芯轴上,然后 将输出轴放入前盖 启动压机压入输出轴 气压机范围:0.4-0.6Mpa 1.输出轴要按装到位 2.轴承活动自如防尘圈5轴套在输出轴上套入电圆锯轴套 将半圆键 4×5×13 装入到输出轴上的 平键槽内 3.半圆键方向要正确6半圆键6 7将大齿轮对准平键槽装入输出轴上,然 后放入到压齿轮工装上 启动气压机将齿轮压装到位 气压机范围:0.4-0.6Mpa8 9用外卡簧钳将轴用弹性挡圈-12 卡入 输出轴的卡簧槽内 套上电圆锯纸垫4.卡簧要卡到位零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码YJ1901 防尘圈YJ1901 输出轴YJ1901 轴套YJ1901 齿轮半圆键 4×5×13轴用弹性挡圈-121个 压输出轴工装1个 压齿轮工装1个 外卡簧钳1个1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 40INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1轴承 607文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 压装齿轮箱轴承190-2392-1 A0 电圆锯 YJ1901 8 / 20检查项目及注意点 1. 轴承型号正确、无损伤 2.齿轮箱的螺钉孔对准工装上的 定位芯 3.轴承要压到位,不能卡阻或 卡死,要活动自如取一只 607-2RS 轴承放入工装 芯轴上 将齿轮箱套入到工装底座上 启动压机压入齿轮箱 气压机范围:0.4-0.6Mpa2 34取一只 6001-2RS 轴承放入工装 轴承芯上4.轴承型号正确、无损伤轴承 60015 6将齿轮箱套入到工装底座上 启动压机压入齿轮箱 气压机范围:0.4-0.6Mpa5.607 轴承面朝上零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码轴承 607-2RSYJ1901 齿轮箱轴承 6001-2RS1个压 607 轴承工装1个压 6001 轴承工装1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 45INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 转子压入齿轮箱190-2392-1 A0 电圆锯 YJ1901 9 / 20检查项目及注意点将制动板弹簧放入齿轮箱的凹槽制动板弹簧2将弹簧压缩插入制动板放置平整1.制动板有凸槽面朝下3轴 承取一只 608-2RS 轴承放入工装压头 将齿轮箱放入工装 将转子齿端插入到轴承 6001 内, 铁芯贴牢导向槽 在转子上套入防爬电挡圈2. 轴承型号正确、无损伤608-2RS4 5 63.光滑面朝换向器7用手压机将转子压装到位3.转子要压装到位活动要自如 4. 自检制动板摁压活动灵活 要活动自如零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码YJ1901 制动板弹簧YJ1901 制动板YJ1901 防爬电挡圈1个 转子压入齿轮箱工装1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 50INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 安装罩盖190-2392-1 A0 电圆锯 YJ1901 10 / 20检查项目及注意点用宽胶带将电圆锯盖罩红色印字贴 住,以免划伤2将电圆锯罩盖对准齿轮箱组件放置3 1 4 2在螺钉孔内放入三枚十字盘头螺钉 弹垫组件 M4×121 -○ 3 顺 用十字气动扭力螺丝刀按○1.螺丝规格要正确2.螺丝不能打滑序锁紧 力矩范围:1.3~1.8N.m3零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字盘头螺钉弹垫组件 M4×12YJ1901 罩盖3颗 十字气动螺丝刀1个 宽胶带浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 55INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1文件编号: 版 本 号: 产品名称: 产品型号: 页 码:190-2392-1 A0 电圆锯 YJ1901 11 / 20齿轮箱与机壳合体 检查项目及注意点 1.橡胶垫、 平垫先后顺序不 能放错在机壳轴承内先放入橡胶垫圈,然后 再放入φ22 平垫圈橡胶垫圈 φ22 平垫圈2将齿轮箱组件的转子端插入机壳组件 轻压齿轮箱,齿轮箱组件装入机壳组 件中 2.齿轮箱与机壳的缝隙与 错位(错位<0.5mm)3将十字盘头螺钉、弹簧垫圈和平垫圈 组合件 M5×40 放入机壳与齿轮的三 个螺钉柱孔内2.平垫弹垫不能少装或者 漏装 3.螺丝规格要正确 4.螺丝不能打滑4用十字气动螺丝刀打紧 力矩范围:1.3~1.8N.m十字盘头螺钉 M5×40零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字盘头螺钉弹簧垫圈和平垫圈组合件 M5×40φ22 平垫圈YJ1901 橡胶垫圈3颗 十字气动扭力螺丝刀1个 木锤1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 60INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 将碳刷装入刷握孔内文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 装碳刷190-2392-1 A0 电圆锯 YJ1901 12 / 20检查项目及注意点2将刷握盖用一字螺丝刀旋紧1.碳刷铜片与刷握嵌件充分接 触 2. 刷握盖表面略低于刷握表面 3.刷握和盖不得开裂零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码YJ1901 碳刷YJ1901 刷握盖1个 一字螺丝刀1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 65INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1文件编号: 版 本 号: 产品名称: 产品型号: 页 码:190-2392-1 A0 电圆锯 YJ1901 13 / 20安装前盖组件、橡胶块 检查项目及注意点 1.油脂为 2#润滑油 2.轴承孔内不能加入油脂在齿轮箱室用加油机内加入 2#油 脂 15g向此齿轮箱室内加 入 2#油脂 20g2 3向此齿轮箱室内加 入 2#油脂 20g在齿轮箱上对准孔位套上电圆锯 纸垫 装入前盖组件,对准孔位用木锤 轻敲到位 4.齿轮端装入 5. 纸垫与前盖组件的合缝完 整无露出5 6在前盖组件的四个螺钉孔内分别 放入十字沉头螺钉 M5×161 -○ 4 顺序依次打紧螺丝 按○6.螺钉规格要正确 7.螺丝不能打滑1 34 2螺丝刀扭力范围:1.8-3.0N.m零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字沉头螺钉 M5×16十字盘螺钉 M5×16YJ1901 纸垫4颗 十字气动螺丝刀1颗1个加油机浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 1 70INSTERUCTIONCARD操作指导书工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 装底板组件190-2392-1 A0 电圆锯 YJ1901 14 / 20检查项目及注意点将十字盘头螺钉 M4×16 上旋上六角 螺母 M4,然后将其旋入底板组件上1)十字盘头螺钉 M4×16 2)螺母 M421)平垫圈 6 2)螺母旋钮将半圆头方颈螺栓 M6×14 从角度板 穿入,穿过底板上的铁件,套上平垫 圈 6,然后旋上电圆锯螺母旋钮,将底 0 位对准横线,旋紧电圆锯旋钮 1.平垫不能漏装 2.螺母要旋紧半圆头方颈螺 栓 M6×14缺口对准 0 位3将螺钉旋钮套上螺钉旋钮弹簧,旋入 底板1)旋钮螺钉 2)旋钮弹簧零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码 1颗 十字螺丝刀 1颗 1个 1个 1个 1个 1个 十字盘头螺钉 M4×16 六角螺母 M4 螺钉旋钮 螺母旋钮 平垫圈 6 半圆头方颈螺栓 M6×1 螺钉旋钮弹簧浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 11)平垫圈 6 2)螺母旋钮INSTERUCTIONCARD操作指导书70 工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 装底板组件190-2392-1 A0 电圆锯 YJ1901 15 / 20检查项目及注意点 1.垫片不能漏装 2.螺母要旋紧将半圆头方颈螺栓 M6×14 从图示位 置穿出,然后套上平垫圈 6,然后旋上 电圆锯螺母旋钮旋紧半圆头方颈螺 栓 M6×14零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码螺母旋钮平垫圈 6半圆头方颈螺栓 M6×141个1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示轴位螺钉 M5INSTERUCTIONCARD操作指导书75 工序名称: 操作步骤 1 2 将底板组件套在机壳组件上文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 安装底板、扳手190-2392-1 A0 电圆锯 YJ1901 16 / 20检查项目及注意点 1.底板组件的螺钉孔与齿轮箱 组件的螺钉孔对正如图, 从上往下放入轴位螺钉 M5 在底部锁紧螺母 M5 在轴位螺钉 上旋入一点 3 4锁紧螺母 M5在锁紧螺母 M5 套上专用套筒 用十字气动螺丝刀在螺母端旋紧 轴位螺钉 螺丝刀扭力范围:1.3-1.8N.m2.螺母要旋紧5在齿轮箱的里边将半圆头方颈螺栓 M6×32 放入齿轮箱方孔内方颈螺栓 M6×326 7 8从手柄处穿入一枚螺杆 再套上一颗平垫圈 8,平垫光滑面 朝底板组件放置 摁住半圆头方颈螺栓 M6×32 然后 旋紧螺杆 3.平垫不能漏装,光滑面朝底 板组件放置平垫圈 89用扳手套入手柄处将螺杆锁紧,然 后将扳手水平放置套入手柄处10放入一枚十字槽盘头螺钉 M5×16 用十字气动螺丝刀锁紧 螺丝刀扭力范围:1.3-1.8N.m十字槽盘头螺钉 M5×16 零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码1颗 十字气动螺丝刀 YJ1901 轴位螺钉 M5锁紧螺母 M5YJ1901 螺杆半圆头方颈螺栓 M6×32太平垫圈 C 级-6YJ2351 扳手1颗 专用套筒 M51颗1颗1颗1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 80INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 安装活动护罩190-2392-1 A0 电圆锯 YJ1901 17 / 20检查项目及注意点将电圆锯保护套装入电圆锯活动护 罩的内孔内2 3 4将拉钮放上活动护罩的螺钉孔1.拉扭凸台面朝向活动护罩 2.螺丝规格要正确 3.螺丝不能打滑,拉钮不能开 裂在拉钮螺钉孔内放入一枚十字槽盘 头螺钉弹垫组件 M4×12 用十字气动螺丝刀打紧 螺丝刀扭力范围:1.3-1.8N.m拉伸弹簧钩入齿轮 箱专用弹簧沟槽内5 6 7将活动护罩套入前盖 将拉伸弹簧大钩端钩入齿轮箱专用 弹簧沟槽内 拉伸弹簧的小钩端钩入活动护罩的 小孔内 4.弹簧要钩到位,不能脱落8用外卡簧钳将轴用弹性挡圈-42 卡 入前盖上5.卡簧要卡到位零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字盘头螺钉弹垫组合 M4×12YJ1901 保护套YJ1901 活动护罩轴用弹性挡圈-42YJ1901 拉伸弹簧1颗十字气动螺丝刀1个 外卡簧钳1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 85INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 将电圆锯橡胶块放在齿轮箱上 放入一枚十字盘螺钉 M5×16 用十字扭力螺丝刀打紧 螺丝刀扭力范围:1.0-1.3N.m文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 安装锯齿190-2392-1 A0 电圆锯 YJ1901 18 / 20检查项目及注意点 1.橡胶块不能开裂电圆锯橡胶块2 将下压板套入前盖的输出轴上2.下压板小圆凸台朝上放置3 放入锯片3.锯片齿锯的朝向向右4 盖上上压板零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码十字盘头螺钉 M5×16平垫圈Φ6YJ1901 下压板YJ1901 上压板锯片橡胶块1颗 十字扭力螺丝刀1个1个1个1个1个浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 90INSTERUCTIONCARD操作指导书工序名称: 操作步骤文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 安装锯齿190-2392-1 A0 电圆锯 YJ1901 19 / 20检查项目及注意点 1.平垫圈不能漏装1 旋入内六角圆柱头螺钉和平垫圈组 件 M6×202 摁住制动板制动板内六角扳手3 用内六角扳手旋紧内六角圆柱头螺钉零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称内六角圆柱头螺钉 M6×20平垫圈1颗 内六角扳手 51颗工装编码浙江海王电器有限公司编制 (日期) : 会签 (日期) : 批准 (日期) : 工序号: 操作图示 95INSTERUCTIONCARD操作指导书工序名称: 操作步骤 1 插上电源,启动开关 2 不合格的机要做上记号,并在记 录表上做好记录;文件编号: 版 本 号: 产品名称: 产品型号: 页 码: 验机190-2392-1 A0 电圆锯 YJ1901 20 / 20检查项目及注意点 1.表面不得有降低商品价值的气 泡、裂缝、缺口、损伤、断差、 色差、划痕等缺陷 2.可见零部件无漏装 3.开关灵活,能正确地变换正、 反转 4.手无麻木感 5.运转平稳,无异常声音零件名称 所需零件 零件代码 零件数量 工装夹具 工装名称 工装编码。