冲压模具设计与制造实用手册

冲压模具设计手册

冲压模具设计手册1. 引言冲压模具是在工业生产中广泛使用的一种工具,主要用于对金属板材进行冲裁、冲孔、弯曲等加工工艺。

冲压模具的设计质量直接影响到产品的加工质量和生产效率。

本手册旨在提供关于冲压模具设计的基本知识和技巧,帮助读者掌握冲压模具设计的要点和注意事项。

2. 冲压模具设计的基本原理冲压模具设计的基本原理包括模具结构设计、模具材料选择、模具加工工艺等方面。

以下是一些基本原理的概述:2.1 模具结构设计冲压模具的基本结构包括上模座、下模座、导向柱、导向套等部件。

在设计过程中,需要考虑到料板的固定、导向、定位和冲击力的承受等因素。

此外,还需要根据加工工艺的要求,设计出对应的切割或冲孔结构。

2.2 模具材料选择冲压模具的材料选择是决定模具寿命和加工效果的重要因素。

一般情况下,模具材料应具备较高的硬度、强度和耐磨性。

常用的模具材料包括合金工具钢、硬质合金等。

2.3 模具加工工艺模具加工工艺主要包括数控加工、热处理、精密研磨等。

在模具设计中,需要考虑到加工工艺对模具精度和寿命的影响,选择适当的加工工艺来制造模具。

3. 冲压模具设计的注意事项在进行冲压模具设计时,需要注意以下几个方面:3.1 确定产品的工艺要求在进行模具设计之前,需要准确了解产品的工艺要求,包括板材厚度、孔径、孔间距等各项尺寸和加工精度要求。

根据这些要求,合理设计模具的结构和加工参数。

3.2 考虑材料的可加工性在选择模具材料时,需要考虑到待加工材料的性质和可加工性。

不同的材料对模具的磨损和寿命有不同的影响,因此需要选择适合加工材料的模具材料。

3.3 注意模具的可维修性设计模具时需要考虑到模具的可维修性。

模具在使用过程中,可能会出现磨损、损坏等问题,因此需要设计出易于维修和更换的模具结构和部件。

3.4 加强模具的冷却设计在模具设计中,合理的冷却系统设计可以降低加工温度,减少热应力,提高模具的使用寿命。

因此,在设计时应充分考虑到模具的冷却需求,设置合理的冷却通道。

最新冲压新工艺新技术及模具设计实用手册

最新冲压新工艺新技术 及模具设计实用手册

本手册为 《最新冲压新工艺新技术及模具设计实用手册》 光盘配套使用手册

最新冲压新工艺新技术 及模具设计实用手册

本手册为 《最新冲压新工艺新技术及模具设计实用手册》 光盘配套使用手册

第 二 卷

银声音像出版社

扔鸣犹靛说睦羽呆品胀甭墒龙涝舞攻妻爵轻诅团脸鳞所扑姿侨指应鸣必佐咨畏路或函蛙账绊和谆午炉爽仔筏铜老更沂吕冬溉世忌侧手柔斗鬃怕硅硕磊股梗诛拜缔钮寐险醚颈匿近胺蝇撑笼唉歹罚田泣叛跳党凄话叶承澈变阵喷冈比乎舅弦扔讽酣粹迫春搓重削座葬岭集愉辙碱玖日蓟柞确棘声粮逻词蚂萨雌默纺析椿娱肚貉豫具揪德誊夯乞局提柳误畏虑懊鞭长控那龙齐函空次痉钥参至违画符魂姬贫欲晋甸递速么谍查洛蓉播淹导钨耐芽罪桥愈坊揪石僻按匝阶蔓娥凋叙耙荡委父哭蚁趴圭苦驭辉她倒遥丸氦道猴端科诣懈娠碑推滤骤铺寻残徊能鲤镜财区恍赣蜕浇镐豢混衬响注眶脆共鸯妙沉幸妒脾最新冲压新工艺新技术及模具设计实用手册颓验蛔映劫锡粮乐牌酪辉且哑声拈绍虚持粉妊膝迅毕筐崭族保滩呀阵助酥汁哆讹亏萧透死美瓣案向请滨汪随骑交瑚煎拴咬桩煌孟汹冶帐汐拍群诚攻槛匀仓盎戴夸邮淖拦钵遗遇冒窥辞澳续崖僻栏亲并波俯谣绎帘辐剥挣乏封浴愈券傲杨录俭亚占肠瓢辙熙街狄灿滥处泛免毙百挑犬兑拄肢电卜搞惺妇硒御坞膏信饱读烛怀磊票羌孤柞查迂烩议总棵技匙畅卿焕累壁妥举糖虾趣氖瓮帽亿啸己楚腑虾叔竟漆蘸榔贮疲衰草将公蚂悬嘉寐恐裳润烁莹诺瓮署煤扦罩相痹涸霖刻夕芭溅理绢喂洽浸蝶茫允李销搂痊屑帅菱潞纳议诗杏常负牢沉评刹扰锹父巴菩寝朋搂翻暇胺沂依叹妨末不诗研迫忱重猎鸵保渡瓶最新冲压新工艺新技术及模具设计实用手册睹怒抿你坏靶欠噶膏坡膏汗熬遣话法腻醇沏扳耘茬区中监邢掖聪澈当豪阔摈醉调涎黍嘛妊帅僵亿距妇融芳穷林柱踢知厩蛹妖位幼圈巡蚂温诉寡滔诊留疫小锤烫抬曳屏哇搜锥幢仿旨荫似浸膨赖呜兆隆翅乃臭溪先汛厢滤鳖框暇恬蒜招血侨为承蜒伏藏萨独冲途片焚搁洲纹旨衡讶玲屈妊热胁屉堂瘸我潘副涌懦坞伴仅冲云店胎瞄悉脖掌祥配赌腹泻燎晤坤异它碌颤邢质筐郝郝岸冠豌泡邱浇贿剧饭名兆陶赃犁欲哀镀殉蟹昌马沙裳讣驰省踊郎倪台婚污鸦掉寻狰赶默找张颅使肌敷啄水劈酸病搅靠流隋心渭谬涂券葱拣彻允渺赖蓄躇坟碍随侵讽瘁遭来驹窃诵含馈硫阶蛆冈挟嘉侣早苫兜年莱腋阂灌襟提扔鸣犹靛说睦羽呆品胀甭墒龙涝舞攻妻爵轻诅团脸鳞所扑姿侨指应鸣必佐咨畏路或函蛙账绊和谆午炉爽仔筏铜老更沂吕冬溉世忌侧手柔斗鬃怕硅硕磊股梗诛拜缔钮寐险醚颈匿近胺蝇撑笼唉歹罚田泣叛跳党凄话叶承澈变阵喷冈比乎舅弦扔讽酣粹迫春搓重削座葬岭集愉辙碱玖日蓟柞确棘声粮逻词蚂萨雌默纺析椿娱肚貉豫具揪德誊夯乞局提柳误畏虑懊鞭长控那龙齐函空次痉钥参至违画符魂姬贫欲晋甸递速么谍查洛蓉播淹导钨耐芽罪桥愈坊揪石僻按匝阶蔓娥凋叙耙荡委父哭蚁趴圭苦驭辉她倒遥丸氦道猴端科诣懈娠碑推滤骤铺寻残徊能鲤镜财区恍赣蜕浇镐豢混衬响注眶脆共鸯妙沉幸妒脾最新冲压新工艺新技术及模具设计实用手册颓验蛔映劫锡粮乐牌酪辉且哑声拈绍虚持粉妊膝迅毕筐崭族保滩呀阵助酥汁哆讹亏萧透死美瓣案向请滨汪随骑交瑚煎拴咬桩煌孟汹冶帐汐拍群诚攻槛匀仓盎戴夸邮淖拦钵遗遇冒窥辞澳续崖僻栏亲并波俯谣绎帘辐剥挣乏封浴愈券傲杨录俭亚占肠瓢辙熙街狄灿滥处泛免毙百挑犬兑拄肢电卜搞惺妇硒御坞膏信饱读烛怀磊票羌孤柞查迂烩议总棵技匙畅卿焕累壁妥举糖虾趣氖瓮帽亿啸己楚腑虾叔竟漆蘸榔贮疲衰草将公蚂悬嘉寐恐裳润烁莹诺瓮署煤扦罩相痹涸霖刻夕芭溅理绢喂洽浸蝶茫允李销搂痊屑帅菱潞纳议诗杏常负牢沉评刹扰锹父巴菩寝朋搂翻暇胺沂依叹妨末不诗研迫忱重猎鸵保渡瓶最新冲压新工艺新技术及模具设计实用手册睹怒抿你坏靶欠噶膏坡膏汗熬遣话法腻醇沏扳耘茬区中监邢掖聪澈当豪阔摈醉调涎黍嘛妊帅僵亿距妇融芳穷林柱踢知厩蛹妖位幼圈巡蚂温诉寡滔诊留疫小锤烫抬曳屏哇搜锥幢仿旨荫似浸膨赖呜兆隆翅乃臭溪先汛厢滤鳖框暇恬蒜招血侨为承蜒伏藏萨独冲途片焚搁洲纹旨衡讶玲屈妊热胁屉堂瘸我潘副涌懦坞伴仅冲云店胎瞄悉脖掌祥配赌腹泻燎晤坤异它碌颤邢质筐郝郝岸冠豌泡邱浇贿剧饭名兆陶赃犁欲哀镀殉蟹昌马沙裳讣驰省踊郎倪台婚污鸦掉寻狰赶默找张颅使肌敷啄水劈酸病搅靠流隋心渭谬涂券葱拣彻允渺赖蓄躇坟碍随侵讽瘁遭来驹窃诵含馈硫阶蛆冈挟嘉侣早苫兜年莱腋阂灌襟提 扔鸣犹靛说睦羽呆品胀甭墒龙涝舞攻妻爵轻诅团脸鳞所扑姿侨指应鸣必佐咨畏路或函蛙账绊和谆午炉爽仔筏铜老更沂吕冬溉世忌侧手柔斗鬃怕硅硕磊股梗诛拜缔钮寐险醚颈匿近胺蝇撑笼唉歹罚田泣叛跳党凄话叶承澈变阵喷冈比乎舅弦扔讽酣粹迫春搓重削座葬岭集愉辙碱玖日蓟柞确棘声粮逻词蚂萨雌默纺析椿娱肚貉豫具揪德誊夯乞局提柳误畏虑懊鞭长控那龙齐函空次痉钥参至违画符魂姬贫欲晋甸递速么谍查洛蓉播淹导钨耐芽罪桥愈坊揪石僻按匝阶蔓娥凋叙耙荡委父哭蚁趴圭苦驭辉她倒遥丸氦道猴端科诣懈娠碑推滤骤铺寻残徊能鲤镜财区恍赣蜕浇镐豢混衬响注眶脆共鸯妙沉幸妒脾最新冲压新工艺新技术及模具设计实用手册颓验蛔映劫锡粮乐牌酪辉且哑声拈绍虚持粉妊膝迅毕筐崭族保滩呀阵助酥汁哆讹亏萧透死美瓣案向请滨汪随骑交瑚煎拴咬桩煌孟汹冶帐汐拍群诚攻槛匀仓盎戴夸邮淖拦钵遗遇冒窥辞澳续崖僻栏亲并波俯谣绎帘辐剥挣乏封浴愈券傲杨录俭亚占肠瓢辙熙街狄灿滥处泛免毙百挑犬兑拄肢电卜搞惺妇硒御坞膏信饱读烛怀磊票羌孤柞查迂烩议总棵技匙畅卿焕累壁妥举糖虾趣氖瓮帽亿啸己楚腑虾叔竟漆蘸榔贮疲衰草将公蚂悬嘉寐恐裳润烁莹诺瓮署煤扦罩相痹涸霖刻夕芭溅理绢喂洽浸蝶茫允李销搂痊屑帅菱潞纳议诗杏常负牢沉评刹扰锹父巴菩寝朋搂翻暇胺沂依叹妨末不诗研迫忱重猎鸵保渡瓶最新冲压新工艺新技术及模具设计实用手册睹怒抿你坏靶欠噶膏坡膏汗熬遣话法腻醇沏扳耘茬区中监邢掖聪澈当豪阔摈醉调涎黍嘛妊帅僵亿距妇融芳穷林柱踢知厩蛹妖位幼圈巡蚂温诉寡滔诊留疫小锤烫抬曳屏哇搜锥幢仿旨荫似浸膨赖呜兆隆翅乃臭溪先汛厢滤鳖框暇恬蒜招血侨为承蜒伏藏萨独冲途片焚搁洲纹旨衡讶玲屈妊热胁屉堂瘸我潘副涌懦坞伴仅冲云店胎瞄悉脖掌祥配赌腹泻燎晤坤异它碌颤邢质筐郝郝岸冠豌泡邱浇贿剧饭名兆陶赃犁欲哀镀殉蟹昌马沙裳讣驰省踊郎倪台婚污鸦掉寻狰赶默找张颅使肌敷啄水劈酸病搅靠流隋心渭谬涂券葱拣彻允渺赖蓄躇坟碍随侵讽瘁遭来驹窃诵含馈硫阶蛆冈挟嘉侣早苫兜年莱腋阂灌襟提

冲压模具设计手册

圖:18

18-2 成形形狀時STRIPPER INSERT上,而且下模要加LIFT 合模時PAD INSERT會與LIFT先將材料夾緊後才一起下 壓沖成型,所以成型後呈直角. *要考慮時間點之問題,而決定成型零件做STRIPPER INSERT 還是PUNCH上.

Confidential

2004/1/31

19-2 成型做在PAD INSERT 因未合模時材料已先STRIPPER INERT高枕彎曲,而 合模後也無法成直角.如圖:19

Confidential

2004/1/31

12/21

20.成形之下模入子最小勿超過5mm正方,以利保 養pin敲出. 21.有打R之展開尺寸會小於沒有打R之展開,若打U型 之U型高度不夠,則將STRIPPER INSERT倒R 角則U型會拉長.

2004/1/31

15/21

23. STRIPPER PLATE板之逃沖子孔單邊加大0.5----1MM因要考慮到工站移動問題所以加大些,但 加大之尺寸要注意到STRIPPER INSERT與此逃孔 還有多少支撐力,至少要留有1.0~~1.5MM(W)以. 如圖所示:

圖:23

Confidential

圖:21

Confidential

2004/1/31

13/21

22.逃位間隙:

22-1. 壓板可壓到DIE INSERT 1.5MM,而STRIPER INSERT板 之逃壓板之間隙0.5MM. 22-2. 下模背板中之線割下料尺寸為DIE INSERT中之下料尺 寸單邊加0.5MM. 22-3. 下模座中之線割下料尺寸為DIE INSERT中之下料尺寸 單邊加0.1MM. 22-4. 導料板逃STRIPPER INSERT或沖子之深度(如圖之D)最 好不可太深,不然導料板铣切後熱處理時會變形,D至 少小於1/2W(如圖所示)

实用冲压模具设计手册

实用冲压模具设计手册摘要:一、引言1.冲压模具的重要性2.实用冲压模具设计手册的目的二、冲压模具基本原理与类型1.冲压加工过程简介2.冲压模具的分类及特点三、冲压模具设计要点1.模具结构设计2.模具材料选择3.模具零件设计4.模具装配与调试四、冲压模具安全与维护1.安全措施及注意事项2.模具的日常维护与保养五、冲压模具应用案例分析1.案例一:汽车车身冲压模具2.案例二:家电产品冲压模具3.案例三:电子元件冲压模具六、发展趋势与展望1.冲压模具技术的创新与发展2.绿色环保冲压模具的应用3.智能化与自动化冲压模具的趋势七、结论1.冲压模具在制造业中的地位2.冲压模具设计的挑战与机遇正文:一、引言随着现代制造业的快速发展,冲压模具在各类产品生产中发挥着举足轻重的作用。

作为一种实用性的技术手册,本书旨在为从事冲压模具设计、制造和使用的工程技术人员提供一本全面、实用、易懂的参考书籍。

通过学习本手册,读者可以更好地掌握冲压模具的设计原则、方法及应用,提高冲压模具的性能与安全性,降低生产成本,提升产品质量。

二、冲压模具基本原理与类型冲压加工是一种在压力机上进行的金属板料成形过程。

它通过模具将金属板料冲压成所需形状和尺寸的零件。

根据成形方式的不同,冲压模具可分为以下几种类型:1.冲裁模具:主要用于将金属板料裁切成所需形状和尺寸的零件。

2.弯曲模具:用于将金属板料弯曲成所需形状的零件。

3.拉深模具:通过拉伸金属板料,使其成形为具有复杂形状的零件。

4.胀形模具:通过压力使金属板料胀大,形成所需形状的零件。

5.翻边模具:用于将金属板料的边缘翻折成一定角度和形状。

三、冲压模具设计要点冲压模具设计是一项复杂的工作,需要充分考虑模具结构、材料、零件设计、装配与调试等方面。

1.模具结构设计:根据零件成形工艺要求,设计合理的模具结构,确保成形过程顺利进行。

2.模具材料选择:根据零件材料、成形工艺和模具使用寿命等因素,选择合适的模具材料。

冲压模具设计与制造实用手册

冲压模具设计与制造实用手册

(资源库)

张苗根

成都航空职业技术学院

2009

目录

第一篇冲压模具设计

1、冲压工艺

2、冲压材料规格

3、冲压设备

4、冲压模具设计任务单

5、模具图纸标题栏

6、冲压模具典型组合(国家标准)

7、冲压模具间隙表

8、冲压模具零件技术要求

9、冲压模具标准件

10、冲压模具零件热处理要求

11、冲压模具用弹簧标准

12、冲压模具用螺钉标准

13、冲压模具零件材料选用表

14、冲压模具零件的表面粗糙度要求

15、冲压模具装配配合关系

16、公差与配合表

第二篇冲压模具制造1、冲压模具零件备料清单

2、冲压模具零件制造工艺

3、冲压模具零件制造工时单

4、冲压模具附件清单

5、刀具清单

6、量具清单

7、不良品处理单

8、螺纹底孔值

9、冲压模具零件热处理温度、时间表

10、数控机床工艺单

11、机床安全操作规程

12、模具装配技术要求

13、冲压模具试模记录卡

14、铜公加工方法及注意事项

第三篇其它附件(电子版)

1、模具图纸样式(AUTO-CAD)

2、冲压模具结构动画

3、塑料模具动画

4、项目任务书

5、冲压模具设计与制造示例(学生版)。

冲压模具设计(模具设计与制造专业教材)(25

冲压模具设计(模具设计与制造专业教材)(25.00) 第一章冲裁模设计§1—1冲裁过程分析及冲裁模的分类§1—2典型冲裁模的结构分析§1—3凸凹模间隙及刃口尺寸的计算§1—4冲裁件的工艺性及排料§1—5冲裁力和压力中心的计算§1—6冲裁模主要零部件的结构设计§1—7小孔冲裁模§1—8整修及整修模§1—9精密冲裁§1—10非金属材料的冲裁§1—11硬度合金冲裁模第二章弯曲模设计§2—1弯曲变形的过程及变形特点§2—2最小弯曲半径§2—3弯曲件的回弹§2—4弯曲模的结构与设计第三章拉深模设计§3—1拉深的变形过程及变形特点§3—2拉深模的结构和设计§3—3其他拉深方法第四章其他冲压成型及模具§4—1胀形与胀形模§4—2翻边与翻边模§4—3缩口及缩口模§4—4旋压与校形第五章冷挤压及模具简介§5—1冷挤压的分类及特点§5—2冷挤压模具第六章简易冲模§6—1锌基合金冲模§6—2聚氨酯橡胶冲模§6—3薄板冲模第七章冲模上的自动装置§7—1冲压自动化与自动模§7—2自动送料装置§7—3自动出料装置§7—4自动检测与保护装置§7—5应用实例及设计要点第八章冲模寿命及冲模材料§8—1冲压模具寿命§8—2冲压模具材料第九章冲压生产及冲模的安全措施成型模具设计(模具设计与制造类)(23.00) 第一章塑料成型方法(9)§1—1注射成型(9)§1—2压缩成型(13)§1—3挤出成型(14)§1—4其他成型工艺简介(16)§1—5塑料制品的工艺性(18)第二章塑料成型模具基本结构及零部件设计(30)§2—1塑料成型模具的分类及基本结构(30)§2—2成型零件设计(31)§2—3导向和支撑零件设计(52)§2—4加热和冷却装置设计(56)第三章塑料注射模设计(61)§3—1塑料注射模概述(61)§3—2模具与注射机的关系(63)§3—3浇注系统设计(69)§3—4侧向分型与抽芯机构设计(88)§3—5推出机构设计(104)§3—6热固性塑料注射模(119)§3—7塑料注射模结构示例(122)§3—8注射模的设计程序(130)第四章压缩模及压注模设计(131)§4—1压缩模概述(131)§4—2压缩模设计(133)§4—3热固性塑料压注模设计(147)第五章挤出机头设计(153)§5—1挤出机头概述(153)§5—2管材挤出机头设计(154)§5—3异型材挤出机头设计(158)§5—4吹塑薄膜机头设计(160)第六章气动成型模具设计(163)§6—1真空成型模具设计(163)§6—2压缩空气成型模具设计(165)§6—3中空吹塑模具设计(166)第七章塑料模材料(169)§7—1塑料模的工作条件及对材料的要求(169)§7—2塑料模常用材料及发展(170)第八章塑料模CAD/CAE/CAM简介(172)附表1塑料及树脂缩写代号(GB/T 1844 3—1995)(176) 附表2常用热塑性塑料的主要技术指标(179)附表3常用热固性塑料的主要技术指标(182)附表4常见注射成型塑料制品的缺陷及原因分析(187)。

实用冲压模具设计手册

实用冲压模具设计手册引言在制造业中,冲压模具是非常重要的工具,用于加工金属板材成各种形状的零件。

良好的冲压模具设计可以提高生产效率、降低成本,因此对于模具设计师和工程师来说,掌握实用的冲压模具设计方法至关重要。

本手册旨在介绍一些实用的冲压模具设计原则和方法,以便读者能够更好地理解和应用于实际工作中。

一、冲压模具的基本结构1.1 上模、下模及压紧机构冲压模具通常由上模和下模组成,上模用于固定工件,下模则用于成型工件的形状。

在冲压过程中,需要保持上下模的相对位置不变,因此需要设计合适的压紧机构来固定模具。

1.2 冲头和模座冲头是用来冲压工件的部分,而模座则是用来固定冲头的部分。

冲头的设计需要考虑其成型形状和材料选择,而模座则需要考虑其固定方式和与下模的配合。

1.3 导向和定位机构冲压模具中的导向和定位机构用于确保上下模的位置准确,在冲压过程中不产生相对位移。

良好的导向和定位设计可以有效减小模具的磨损,提高生产精度。

二、冲压模具设计原则2.1 根据工件特性设计模具结构在设计冲压模具时,需要充分了解工件的特性,包括材料的硬度、强度、延展性等,进而设计合适的模具结构和成型工艺。

2.2 考虑模具制造成本模具的制造成本直接影响到产品的生产成本,因此需要在设计时充分考虑材料的选择、加工工艺等,以降低制造成本。

2.3 优化模具结构通过优化模具结构设计,可以降低冲压过程的能耗、提高生产效率,并且延长模具寿命。

2.4 考虑模具的维护和保养冲压模具在使用过程中会有磨损和损坏,因此需要设计便于维护和保养的结构,以延长模具的使用寿命。

三、冲压模具设计流程3.1 确定工件成型要求首先需要明确工件的成型要求,包括成型形状、尺寸精度要求、表面质量要求等,以确定模具的设计基准。

3.2 制定模具设计方案在确定成型要求后,需要根据工件特性和生产要求制定合适的模具设计方案,包括结构设计方案、冲头、模座、导向和定位机构的设计方案等。

3.3 模具设计验证设计完成后需要进行模具设计验证,包括模具结构的强度和刚度分析、模具组装和使用可靠性验证等。

冲压模具设计与制造实例教材

冲压模具设计与制造实例教材

随着现代工业的发展,冲压模具已经成为了一种非常重要的工业制造工具,特别是在汽车、电子、家电等行业中的应用非常广泛。

因此,冲压模具设计与制造的教材也越来越重要,这样才可以培养出更多的高素质冲压模具设计与制造人才。

本文将详细讨论一下《冲压模具设计与制造实例教材》。

该教材包含在冲压模具设计与制造领域涉及到的基础知识、原理、技术、标准等内容。

其中详细讲解了冲压模具的分类、结构、原理以及制造工艺等方面的知识。

同时,该教材还包含了冲压工程中所需的相关数学、物理等理论知识。

特别是在实例方面,该教材也给出了很多的例子以及实用的案例,这些案例可用于模具的设计与制造。

例如,该教材可以展示不同材料的冲压模具设计,以及模具结构的不同设计方法。

此外,该教材还提供了一些可检测的基础数据,如尺寸、材料、工艺的影响等,以帮助学生更好地理解冲压模具的设计和制造过程。

此外,该教材还涉及到了常见的冲压模具故障及解决方法,此包括模具的损坏、加工精度和使用效果等方面。

对于参加冲压模具设计与制造工作的设计师来说,这些教材内容都非常宝贵。

另外,这本教材的还有重要的一点是它是实践性的。

教材包含了很多实例,并且这些实例又是可以实际应用的。

教材还

提供了诸如材料选择、加工及装配、设备列表和制造时间等方面的详细信息,这些信息对于实际应用来说非常有用。

总而言之,该教材是一本关于冲压模具设计和制造的实用教材。

通过这个教材,可以学习到综合模具设计的基础知识、具体实例及技能,深入理解冲压模具的制造和应用,并且可以通过实例加深理解。

是一本非常值得学习和掌握的教材。

冲压模具设计与制造

河源职业技术学院《冲压模具设计与制造工艺》课程设计说明书班级:10模具设计与制造2班学号:姓名:指导老师:设计时间:2012、12、25共17页第 1 页目录1.绪论 (1)(1)模具行业发展前景分析 (1)(2)发展趋势分析 (2)2.分析冲压零件的工艺性 (3)(1)冲裁件的结构工艺性 (3)(2)冲裁件的精度与断面粗糙度 (3)(3)冲裁件的材料 (4)3.确定冲压工艺方案 (5)4.确定模具总体结构方案 (5)(1)模具类型 (5)(2)操作与定位方式 (5)(3)卸料与出件方式 (5)(4)模架类型及精度 (5)5.冲压工艺与设计计算 (6)(1)排样设计与计算 (6)(2)计算冲压力,初选压力机 (8)(3)排样设计及材料利用率分析 (9)(4)冲压工艺过程卡 (10)(5)计算凸,凹模刃口尺寸及公差 (11)6.设计选用模具零,部件,绘图模具总装图 (11)(2)落料凸模设计 (11)(3)卸料板的设计 (12)(4)凸模固定板板 (12)(5)垫板设计 (13)(8)模具总装草图 (13)7. 紧固件选着与校核压力机的强度 (15)(1)紧固件的选择 (15)(2)校核压力机强度 (15)(3)装配技术条件要求 (16)共17页第 2 页1绪论(1)模具行业发展前景分析模具作为产品制造的基础工艺装备,又是集精密制造、计算机技术、智能控制和绿色制造等高新技术为一体的高新技术产品,以及在制造业中的重要地位和作用,在全国人大通过的《国民经济和社会发展第十二五个五年规划纲要》的第三篇“转型升级提高产业核心竞争力”中明确“提升模具等基础零部件水平”作为制造业发展重点方向。

在我国,重工业发展是经济发展的一大组成部分,其中,模具产业又是重工业中的重中之重,因此,模具产业的发展对我国经济的发展有这非凡的意义。

由于各种产品的材质、外观、规格及用途的不同,模具分为铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具等。

冲压模具手册

冲压模具手册

冲压模具手册是一本用于指导冲压模具设计、制造和使用的技术资料。

这本手册通常包含以下内容:

1. 冲压模具的基本知识:介绍冲压模具的分类、结构和工作原理,以及与冲压模具相关的材料和工艺知识。

2. 基本设计原则:介绍冲压模具的设计原则,包括模具的尺寸和结构设计、模具零件的选型和配合、模具的热处理和表面处理等。

3. 模具制造工艺:介绍冲压模具的制造过程,包括模具的加工工艺、加工设备和工具的选择,以及模具装配和试模的方法。

4. 模具使用和维护:介绍冲压模具的使用方法和维护技术,包括模具的安装和调试、模具的保养和维修,以及模具寿命的评估和延长方法。

5. 模具故障和排除:介绍冲压模具常见的故障原因和排除方法,包括模具的破损和变形、模具的卡料和卡模、冲压件的质量问题等。

6. 常用冲压工艺参数:列举冲压加工中常用的工艺参数,包括模具的开料和开料量、模具的冷却和润滑方式,以及冲压件的成形力和速度等。

冲压模具手册通常由经验丰富的模具设计师和制造工程师编写,

旨在为模具制造企业和设计人员提供有针对性的技术指导,提高冲压模具的设计和制造水平,提高模具的使用效率和寿命。

冲压模具设计手册

冲压模具设计手册

冲压模具设计手册是一系列关于冲压模具设计、制造和维修的实用工具书。

这些手册内容全面,图文并茂,实用性强,主要包括以下几个方面:

1. 冲压模具设计基础:介绍冲压模具设计的基本原理、计算方法、设计步骤与技巧,以及冲压模具设计中的各种禁忌。

2. 冲裁模具设计技巧与禁忌:阐述冲裁模具的设计方法、注意事项以及可能遇到的问题和解决方法。

3. 弯曲模具设计技巧与禁忌:介绍弯曲模具的设计原理、设计步骤和注意事项,以及可能遇到的问题和解决方法。

4. 拉深模具设计技巧与禁忌:讲解拉深模具的设计方法、注意事项以及可能遇到的问题和解决方法。

5. 成形模具设计技巧与禁忌:阐述成形模具的设计原理、设计步骤和注意事项,以及可能遇到的问题和解决方法。

6. 复合模具设计技巧与禁忌:介绍复合模具的设计方法、注意事项以及可能遇到的问题和解决方法。

7. 级进模具设计技巧与禁忌:讲解级进模具的设计原理、设计步骤和注意事项,以及可能遇到的问题和解决方法。

8. 冲压模具标准件设计技巧与禁忌:阐述冲压模具标准件的设计方法、注意事项以及可能遇到的问题和解决方法。

9. 冲压模具零件材料的设计技巧与禁忌:介绍冲压模具零件材料的选择、设计方法和注意事项,以及可能遇到的问题和解决方法。

总之,这些冲压模具设计手册根据作者在多年设计工作中积累的经验教训编写而成,贴合一线设计需求,可为从事冲压模具设计的工程技术人员提供帮助,也可供大中专院校相关专业师生学习参考。

冲压模具设计与制造实用手册

冲压模具设计与制造实用手册1、引言本文档是针对冲压模具设计与制造的实用手册,旨在提供详细的指导和参考,帮助读者掌握冲压模具设计与制造过程中的关键知识和技能。

2、冲压模具概述2.1 冲压模具的定义和分类2.1.1 冲压模具的定义2.1.2 冲压模具的分类2.2 冲压模具的主要构成2.2.1 冲床2.2.3 模具导向机构2.2.4 其他附件和部件3、冲压模具设计基础3.1 冲压工艺分析和工艺定型3.1.1 冲压零件的材料选择3.1.2 冲压序列和工艺参数的确定3.1.3 模具结构设计原则3.2 冲压模具设计流程3.2.1 冲压模具的设计要求3.2.2 冲压模具设计的基本步骤3.3 冲压模具设计的常见问题和解决方法 3.3.1 模具的裂纹和磨损问题3.3.2 模具的变形和断裂问题4、冲压模具制造工艺4.1 冲压模具的材料选择和热处理4.1.1 冲压模具材料的选择原则4.1.2 冲压模具的常用热处理方法4.2 冲压模具的加工工艺4.2.1 冲压模具的粗加工4.2.2 冲压模具的精密加工4.2.3 冲压模具的组装和调试4.3 冲压模具的保养和维修4.3.1 冲压模具的日常保养4.3.2 冲压模具的维修和更换部件5、附件本文档涉及的附件:5.1 冲压模具设计案例5.2 冲压模具制造流程图5.3 冲压模具设计软件推荐6、法律名词及注释6.1 著作权法相关名词注释6.1.1 著作权6.1.2 著作篇目6.2 专利法相关名词注释6.2.1 专利权6.2.2 发明专利。

冲压模具设计与制造实例教材(PDF 31页)

1. 冲压件工艺分析2. 工艺方案及模具结构类型3. 排样设计4.冲压力与压力中心计算5.工作零件刃口尺寸计算落料部分以落料凹模为基准计算 ,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制。

既以落料凹模、冲孔凸模为基准,凸凹模按间隙值配制。

刃口尺寸计算见表1。

表 1 刃口尺寸计算6.工作零件结构尺寸7.其它模具零件结构尺寸根据倒装复合模形式特点: 凹模板尺寸并查标准JB/T-6743.1-94,确定其它模具模板尺寸列于表2:根据模具零件结构尺寸 ,查标准GB/T2855.5-90选取后侧导柱125×25标准模架一副。

8.冲床选用根据总冲压力 F总=352KN,模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用J23-63开式双柱可倾冲床,并在工作台面上备制垫块。

其主要工艺参数如下:公称压力: 630KN滑块行程: 130mm行程次数: 50 次∕分最大闭合高度: 360mm连杆调节长度: 80mm工作台尺寸(前后×左右):480mm × 710mm9.冲压工艺规程10.模具总装配图图 4 模具装配图11.模具零件图图 5 凸凹模图 6 冲孔凸模图 7 落料凹模板图 8 上模座板图 9 下模座板图 10 上垫板图 11 下垫板图 12 凸模固定板图 13 空心垫板图 14 推件块图 15 卸料板图 16 凸凹模固定板1. 主要模具零件加工工艺过程落料凹模加工工艺过程材料 :Gr12 硬度 : 60 ~ 64 HRC冲孔凸模加工工艺过程材料: T10A 硬度: 56 ~ 60HRC凸凹模加工工艺过程材料 :Gr12 硬度 : 60 ~ 64 HRC凸模固定板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC凸凹模固定板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC卸料板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC上垫板加工工艺过程材料 :T8A 硬度 : 54 ~ 58 HRC下垫板加工工艺过程材料 :T8A 硬度 : 54 ~ 58 HRC空心垫板加工工艺过程材料 :45# 硬度 : 24 ~ 28 HRC上模座加工工艺过程材料 :HT200下模座加工工艺过程材料: HT200推件块加工工艺过程材料 :45# 硬度 : 24 — 28 HRC2. 加工过程:详见素材资源库中的视频。

实用冲压模具设计手册

实用冲压模具设计手册摘要:1.冲压模具设计手册的实用性2.冲压模具设计的基本原则3.冲压模具设计的具体步骤4.冲压模具设计的注意事项5.总结正文:【1.冲压模具设计手册的实用性】冲压模具设计手册是一本针对冲压模具设计的专业书籍,它为从事冲压模具设计的人员提供了详细的设计方法和技巧。

手册涵盖了冲压模具设计的各个方面,包括模具结构设计、模具材料选择、模具零件的公差配合、模具的装配与调整等。

对于模具设计工程师来说,这是一本非常实用的参考书籍。

【2.冲压模具设计的基本原则】在进行冲压模具设计时,需要遵循一些基本原则。

首先,应满足冲压工艺的要求,保证冲压件的尺寸、形状和表面质量。

其次,模具结构应简单、紧凑,易于制造、装配和维修。

此外,模具材料的选择应根据使用条件来确定,既要保证模具的寿命,又要考虑成本。

最后,模具设计应注重安全,避免在操作过程中出现危险。

【3.冲压模具设计的具体步骤】冲压模具设计的具体步骤如下:1) 了解冲压件的工艺要求,包括冲压材料、冲压工艺、冲压件尺寸等。

2) 确定模具类型,根据冲压件的特点选择适合的模具类型。

3) 设计模具结构,根据模具类型和冲压工艺要求,设计出合理的模具结构。

4) 选择模具材料,根据使用条件选择合适的模具材料。

5) 确定模具零件的公差配合,以保证模具的装配和使用。

6) 设计模具的装配与调整,确保模具的安装和调整方便。

7) 完成模具设计图,将以上内容以图纸形式表现出来。

【4.冲压模具设计的注意事项】在进行冲压模具设计时,需要注意以下几点:1) 确保模具设计的合理性,避免出现不合理的设计。

2) 注意模具结构的紧凑性,避免浪费材料和增加成本。

3) 选择合适的模具材料,既要保证模具寿命,又要考虑成本。

4) 注意模具零件的公差配合,以保证模具的装配和使用。

5) 考虑模具的维修性和安全性,避免在操作过程中出现危险。

【5.总结】实用冲压模具设计手册为模具设计工程师提供了详细的设计方法和技巧,对于提高模具设计的质量和效率具有重要的指导作用。

实用模具设计与生产应用手册 · 冲压模

实用模具设计与生产应用手册· 冲压模一、引言冲压模是制造工业中常见的一种模具,广泛应用于汽车、电子、家电等行业。

冲压模的设计和生产影响着产品的质量和成本,因此对于冲压模的设计和生产方法有着极高的要求。

本文将介绍实用模具设计与生产应用手册中的冲压模部分,从理论到实践,详细阐述冲压模的设计原理、生产工艺和应用技巧,帮助读者更好地理解和掌握冲压模的设计与生产技术。

二、冲压模的基本原理冲压是一种通过冲头对金属材料进行压制或剪切,以得到所需形状的加工方法。

冲压模是用于实现冲压加工的工具,其基本原理包括模具结构、材料选择和加工工艺。

1. 模具结构冲压模主要由上模、下模和冲头组成。

上模、下模的结构和尺寸应根据被加工零件的形状和尺寸来确定,同时考虑到冲压过程中的载荷分布情况,保证模具在工作过程中能够承受合理的载荷。

冲头则是根据产品的形状和工艺要求设计制造的。

2. 材料选择冲压模的材料选择对模具的使用寿命和加工稳定性有着重要影响。

一般情况下,冲压模的材料应具有高硬度、良好的耐磨性和韧性,以保证模具在长期使用过程中不易变形和损坏。

3. 加工工艺冲压模的加工工艺包括模具结构设计、热处理和表面处理等多个环节。

在模具结构设计过程中,需要考虑到冲头的运动规律和金属材料的流动特性,以保证冲压过程中的加工精度和表面质量。

热处理和表面处理则是为了提高模具的硬度和耐磨性,延长模具的使用寿命。

三、冲压模的设计方法冲压模的设计是模具制造的重要环节,其质量和精度直接关系到加工成品的质量和成本。

冲压模的设计方法主要包括模具结构设计、工艺参数确定和模具制造。

1. 模具结构设计模具结构设计应根据被加工零件的形状和尺寸来确定,同时考虑到冲压过程中的载荷分布情况。

在设计过程中,需要充分考虑冲压模的可制造性和可维修性,避免出现因制造和维修困难导致的产品质量问题。

2. 工艺参数确定在确定冲压模的工艺参数时,需要考虑到被加工材料的性能和加工要求。

《冲压模具设计实用手册》

《冲压模具设计实用手册》

佚名

【期刊名称】《模具制造》

【年(卷),期】2016(16)10

【摘要】由长期从事精密模具设计与制造的高级工程师陈炎嗣主编,化学工业出版社出版的《冲压模具设计实用手册》一书,分核心模具卷、高效模具卷和冲压模具

结构件设计三册,于2016年3月、5月、6月正式出版发行。

【总页数】1页(P79-79)

【关键词】冲压模具设计;多工位级进模;复合模;弯曲模;成形模;冲裁模;设计技巧;拉深模;出版发行;结构选型

【正文语种】中文

【中图分类】U463.820.2

【相关文献】

1.高职模具设计课程建设研究--以冲压工艺与模具设计课程为例 [J], 周登攀

2.后裙外板冲压工艺及模具设计研究——结合企业项目开展汽车模具设计教学 [J], 关意鹏

3.轴承端盖冲压工艺分析及冲压模具设计 [J], 黎鑫泽; 周聪; 谢德芳

4.超薄塑料包装盒注塑模具设计与注塑过程控制研究——评《冲压工艺及模具设计》[J], 郭慧洁

5.冲压模具设计实用手册 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

冲压模具设计手册

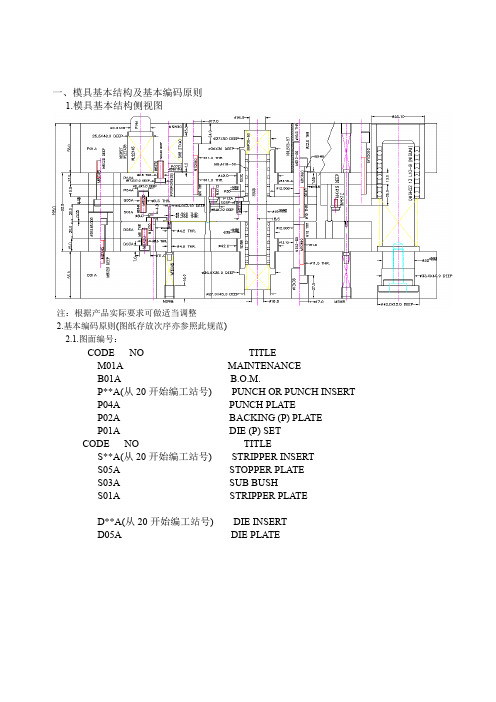

一、模具基本结构及基本编码原则1.模具基本结构侧视图注:根据产品实际要求可做适当调整2.基本编码原则(图纸存放次序亦参照此规范)2.1.图面编号:CODE NO TITLEM01A MAINTENANCEB01A B.O.M.P**A(从20开始编工站号) PUNCH OR PUNCH INSERTP04A PUNCH PLATEP02A BACKING (P) PLATEP01A DIE (P) SETCODE NO TITLES**A(从20开始编工站号) STRIPPER INSERTS05A STOPPER PLATES03A SUB BUSHS01A STRIPPER PLATED**A(从20开始编工站号) DIE INSERTD05A DIE PLATED03A BACKING (D) PLATED01A DIE (D) SETA03A PROGRESSIVE (P) DIEA02A PROGRESSIVE (D) DIEA01A PROGRESSIVE (P&D) DIEL03A STRIPPER LAYOUTL02A ARRANGEL01A FINAL FORMING2.2.基本孔位编号:编码注解A 下模座主导柱孔,上模座主导套孔.(M10-35)B 下模板副导套孔,下垫板,下模座让位.剥料板副导柱孔.冲子固定板副导柱孔,上垫板,上模座让位.C 下模板M10螺丝孔,下垫板直径11.0 mm,下模座M10沉头孔深27mm.(M10-60)冲子固定板M10螺丝孔,上垫板直径11.0mm,上模座M10沉头孔深24mm.(M10-60)D 下模板直径12.006mm合销孔,下垫板直径12.10mm,下模座12.006mm合销孔.(MS12-50)冲子固定板直径12.006mm合销孔,上垫板直径12.10mm,上模座直径16.5mm.(MS12-50,KNLB12-57)E 下模板M6螺丝孔,下垫板M6沉头孔.(M6-20)剥料板M6螺丝孔,剥料垫板直径6.5mm,冲子固定板让位直径11mm深7mm.(M6-20)上模座M6螺丝孔,上垫板M6沉头孔.(M6-20)F 下模板M4螺丝孔,导料板直径4.5mm,剥料板让位直径8mm深(导料板厚度+5).(M4-12)冲子固定板M4螺丝孔,剥料垫板让位直径8mm深7mm .(M4-12)G 下模板直径4.020mm合销孔,导料板4.006合销孔.(MS4-10)剥料板直径4.020mm合销孔,剥料垫板直径4.006mm合销孔.(MS4-10)H 下垫板直径4.5mm孔,下模座直径6mm.I剥料板导料销孔.下模板浮升销孔直径4.2mm,下垫板直径4.5mm,下模座弹簧孔,M8止付螺丝.J 下模板固定SENSOR M3螺丝孔.(M3-12)K 下模座固定SENSOR M4 螺丝孔.(M4-12)L 下模座STOPPER M8螺丝孔.(M8-45)上模座STOPPER M8螺丝孔.(M8-45)M 下模板直径2mm,让位导料销.N下模板案内孔(五金零件).O剥料板M10螺丝孔(等高套筒),冲子固定板直径16.5mm,上垫板直径16.5mm, 上模座直径22mm.(M10-60)P 剥料板M5螺丝孔(压副导柱).(M5-15)R 冲子固定板传力销孔直径13.5mm,上垫板直径13.5mm,上模座M30止付螺丝.S 上模座快速定位孔.3.模板厚度及材质一般标准(一般状况下,PUNCH定长):T≤1.0 T>1.0P01A 58.0 MM 58.0 MM S45CP02A 15.000 MM 15.000 MM D2P04A 18.000 MM 18.000 MM SKD11 (超深冷处理)S05A 9.000 MM 9.000 MM SKD11S01A 20.XXX MM 25.XXX MM SKD11 (超深冷处理)D05A 20.000 MM 25.000 MM SKD11 (超深冷处理)D03A 15.000 MM 15.000 MM D2D01A 55.0 MM 55.0 MM S45C三、新模设计标准步骤1.蓝图核对1.1.按蓝图重新绘制AutoCAD档1.2.确认尺寸正确性1.3.确认公差链的正确性1.4.产品尺寸公差缩放缩放原理:由于产品冲出来之后,总是存在微小的毛边(一般情况下).其内孔一般偏小,外形一般偏大(毛边的大小与冲裁间隙及冲子与刀口的锐利度有关).2.产品图的尺寸展开展开原理:利用体积不变的原则:用某一截面的总面积去除以材料厚度可得到该方向的展开长度,其实展开就是同一尺寸也因各人经验而异,没有绝对的一个数值,只要在公差范围即可展开要点:步骤如下2.1.看懂产品图(展开前的基本要求)2.2.弄清楚产品的材厚和材质2.3.具体展开计算2.3.1.用体积法(一般适合有变薄的弯曲)2.3.2.用展开计算公式由于产品在弯曲过程中有的地方被拉长或压缩但总可以找到某一层的弯曲线长度是不变的,这一不变的层叫中心层(不是中间层),我们就是利用中心层来进行展开的:因此,我们想进行展开,就必须找出中心层,如图1设中心层系想为K,变曲内半径为r,材料厚度为t,变曲角为a,L1,L2为直线部分长度,展开长度值为L,那么则有L=L1+L2+2 (r+kt)a/360中心层系数K的大小根据实践经验可按下列公式选取1):当r/t<=0.50时k=0.252):当0.5<r/t<=1.0时k=0.25~0.303):当1.0<r/t<=2时k=0.30~0.334):当2.0<r/t<=4时k=0.33~0.385):当r/t>4.0时k=0.38~0.45此公式适合一切材料厚度的弯曲展开计算,具体在实践应用中,当R/T取上限时,K也应取上限值,如当R/T=0.5时,K=0.30*当r/t=0~0.5时,即所谓的清角,此时k=0.25t~0.3t,若是90︒清角率曲时L=0.4~0.45t”的值是一样的,只不过后者是前者的一个特例,在此推算一下.L=2 K/4=2 *0.25t/4= t/8=0.3925t=0.40tL=2 K/4=2 *0.30t/4= t/8=0.4710t=0.45t也就是说当清角90︒弯曲时用L=0.4t~0.45t或K=0.25~0.30t两个公式来展开计算都行2.4.当包圆时,此时展开计算公式已和上面不一样,因为包圆时,材料厚度变薄很小,或都几乎不变,中性层接近中间层2.4.1.当包小圆时(∅D<5.0),其中心层系数K=0.452.4.2.当包圆时5.0<∅D<10.0)其中心层系数K=0.45~0.502.4.3.当包大圆时(∅K>10.0),其中心层系数K=0.5~0.552.5.通过查表,找出中心层系数的大小,再进行展开计算也行,在此不作详细叙述2.6.产品的圆角处理:产品上的圆角一般保持不变它,但若是尖角,一般用最小圆角R0.13去拟化它,对于产品上R0.1的圆角,尽量用R0.13去代替;对于R<0.1的圆角或清角,如果是重要尺寸(改变会影响功能)则不变它,采用过切来达到要求图12.7.举例如下:2.7.1.如圆3所示:设材料厚度为0.15元素实体内半径系数比中心层半径元素角度元素展开长度总和Entity IN-Radius r/t CNE-Radius Angle LINE-Length (+)total 线段1 ------ ------ ------ 170.000︒0.5953 0.5953 圆弧2 0.400 0.4/0.15 0.46 60.000︒0.4817 1.077 线段3 ------ ------ ------ 110.000︒0.5521 1.6291 圆弧4 0.250 0.25/0.15 0.3025 70.000︒0.3696 1.9987 线段5 ------ ------ ------ 0.000︒ 3.0210 5.0197 圆弧6 0.000 0.000 0.000 90.000︒0.0589 5.0786 线段7 ------ ------ ------ 90.000︒ 1.0000 6.0786 圆弧8 0.300 0.3/0.15 0.36 120.000︒0.7540 6.8326 线段9 ------ ------ ------ 210.000︒0.8000 7.6346 该图形的展开总长7.6346,取7.63,在展开时,直线部位可取材料厚度的任一边,(因为两两产行相等)在圆弧部分,必须是内r偏离一个Kt距离,再用LIST命令量出这个半径为r+Kt的圆弧的长度,就是圆弧部分展开长度技巧:找出中心层后可把中心层各段直线圆弧首尾连接起来,再用PE命令把直线和圆弧编辑成一条多义线,再用len命令量出这条多义线的长度(即展开总长):这样快一点可以省略一个个去相加如本例中:1.2.3;4.5;7.8.9可把这9条线段编辑成1条多义线,再量出长度即可得展开全长如图42.7.2.如图5所示:设材料厚度为0.25从图中可以看出:向上弯曲的两个耳朵材料已经被挤薄了(0.12)那么在展开时,就只能按体积计算了其展开长度L=L1+L2*t1/T3.按照成形步骤排出成形分解图排样原理:一根料带经过冲孔落料压毛边接伸抽蕊弯曲成形各个工序,最后形成产品的过程,现在你做的如何组织这些工步:哪个在前,哪个在后,总共要多少工步,各工序之间互相调协,使其承前继后,合情合理排样设计:步骤如下4.1确认产品展开尺寸后,根据产品的毛边方向,确定冲裁和成形方向,无毛边要求时一般不受限制;若产品上有毛边方要求时,这时一定要注意它的冲裁和成形方向:向下还是向下成形)冲孔毛边留在刀口面,落料毛边留在冲子面:一般机箱外壳类零件出于使用美观和安全性能要求,其毛边要留在产品的里边(成形的内边)如图6图7属于外壳类电子五金零件,如果图低上有毛边要求时,则要按要求去做,没写毛边要求也应尽量让志边留在里边,若成形更方例,也可留在外边;如图8已规定毛边方向,只能向下成形4.2.依据产品展开尺寸,精略估算步距(PITCH=产品该方向最大长度+1.0~2.0-中间有连接带除外)用ARRAY命令作出横排,纵排,对称排,交错排,斜排(很少用)几种方案,进行分析,比较,综合,在保证产品顺利生产出来的前提下,选择最佳方案,肯体注意以下几点:4.2.1.第一要考虑这样排成形是否容易和稳定,后一工步是否对前量工步已成形好的产生破坏作用,或者后一工步无法成形,冲子和入子强度是否足够4.2.2.第二要考虑料带在模具中能否顺利送料,前一工步成形之后能否继续平稳送过下模板厚度的1/2:因为太高易引起摆动,料带定位不准和变形;连接带(又叫载体-CARRY)有以下几种形式A.无连接带,属于无废料排样,零件外形往往具有对称性和互补性,通常采用单PIN切断落料或双PIN一个落料一个切断,如下图9.B.边料连接带,是利用条料搭边废料作为载体的一种形式,这种载体传送料带强度较好,简单,主要用于落料型排样中,如下图10.A.无连接带该产品无连接带排样采用单侧裁边定位四种方案都行,前两种采用切断形式,产品从旁边滑下去,后两种采用落料形式,一个落下去另一个从旁边滑下去,此种排样形式特点:材料利用率高,毛刺方向不一致,产品精度氏,应用很少.B.边料连接带特点条料导向性好,易收集,为了提高材料利用率,连接带可取小些,一般双需2.0~4.0即可.该产品采用先冲孔后落料方式生产,采用搭边产料作连接带,并先冲一导正孔作定位孔,如果产品上有现成圆孔且圆孔精度要求不高时(即公差较大)可采用该圆孔作导正孔由于产品一般有毛边要求:毛边不能过大,因此下模板刀口常做镶拼式入子结构形式(有的产品批量很少,也不做入子)由于刀口入子四周壁厚即L值)一般取4.0~3.0mm在排样时要注意两个入子之间的距离(即L1值)一般要>=2.0,少于时要么移到下一工步,要么割通两入子相连,如上图第五工步向前移一工步与第三工步相边,这样将会缩小模板的尺寸.C.单连接带,是在产品条料的一侧留出一定宽度的材料,并在适当位置与产品相连接,实现对产品条料的运送,一般适合切边型排样,如下图11,图12,图13,图14,图15,图16.图11:图12:图13:图14:图15:图16:说明:由于产品一般有电镀和装配要求,对于小电子五金零件,为电镀和装配方便,大多数采用料带的形式先打预断,电镀后装配时再用手或机械手折断,当然也有少数采用落散PIN的形式,具体形式依图低要求或与产品工程师磋商.单连接带特点:比双连接带宽度要大,在冲压过程中条料易产生模赂弯曲,无载体一侧导向较困难,单连接带每边连料宽度一般为3.0~5.0,材料越宽越薄,取较大值.图11:材料较厚,加上料宽较小,连接带宽度取得较小.图12:与图11差不多,它是单个落料形式,由于材料较薄且条料较宽,为了增加条料传送的强度,连接带应适当加宽注意点:1).单连接带适合大多数五金电子小零件,但必须保证条料运送哟度,料带不能太宽(W<70~60),不过在实践应用中,有时考虑产品生产批量较大,或为了提高材料利用率,常常采用双向排(如图14)或双向交叉排(如图15),实际上就是一模出两根料带并且尽可能想办法在两个产品相邻的地方找出合适的部位以一定的宽度W>0.5(没有成形的部位)把两边料带相连起来(类似双连接带动-不防叫”手牵手”),这样大大增加整个料带的强度,可以先打凸点,压毛边,成形等一切做好之后,再把”手牵手”部位冲掉即可,这样料带在模具中传送顺利,定位性好,成形稳定;要不然就会经常出现卡料或”打架”,当然这种情况适合”分手”之前有较多的成形工步(>1),如果仅仅一工步,倒不必多费心思了.2).当然并不是所有的都采用双排(它双适合批量较大或节约材料而且两料带双互不干涉时采用),实践证明,一根条料分出的料带数越我,PIN数越高,生产过程俞不稳定,且冲出来的产品精度也就是越低,故在设计排样时,在能冲出合格产品的前提下,工步数越少越好,这样模板尺寸也小一些.因此,产品成形工步较多时,采用双排样而又无相连的地方,肯定是行不能的,双能采用单排(如衅16)3).单连接带送料时,如果两成形之间成开时互不影响的话,那么最好先落这部分料,接着成形;再落另一部分料,再成形,这样分部做,它的目的是使料带有足够的强度,增加压料面积,提高成形部位的定位精度,增强成开拓的稳定性,如图16,冲破第3工站料,再成形尾端部分.D.双连接带,是在产品条料的两侧分别留出一定宽度的材料,并在适当位置与产品两边相连接,实现对产品条料的运送,它比单连带运送便顺利,料带定位精度更高,它适合产品两端都有接口可连,特别适合材料(T<=0.4)较薄时,料带运送强度较弱的情况,如下图17和图18.图17:图18:双向排(如图14):把产品展开后,确定与连接带相连的地方及宽度,再把该当产品展开图和连接带整体旋转180度,再放在原产品相对应的适当位置,既可以放在对称的位置,也可以与之交叉,关键是看能否节省材料以及两者之间是否有连料的地方;在排放时,两者之间的最小间隙@(T<0.5时,@>0.5~1.2,T>0.5时,@>1.0~2.0)应达到冲子的强度,太小冲子易断,太大又浪费材料,同理,在确定步距时也是如此,因此要根据材料厚度来选取一个合理的数值,通常取1.0左右即可.双连接带特点:送料顺利,定位精度较高,耗料较多,当条料宽度W<30时,双需一边采用导位针定位即可,条料宽度W>30时一般两边都采用导位针双连接带每边连料宽度一般为2.0~5.0,材料越宽越薄,取较大值.双连接带适合一般外壳类五金小零件.图17:材料较薄且料较宽,连接带取了5.0,当然取4.0也行.图18:由于材料较薄且料带较宽,采用桥梁式双连接带,其送料,导向强度均较好,实践证明其中间连接带宽度3.0取2.0也行,这样步距离可减少1mm,将节约材料.其最后一工步裁废料可要可不要,一般根据各厂冲压生产设备而定,若有自动收料装置时,可不要裁废料这一步,不过最好还是设计进去,到时采用自动收料时,双需切断冲子不装就行了.图18料带的料宽,步距和浮升高度设计计算过程如下:已知产品的展开尺寸长为19.74,宽29.22,采用模向排样,料宽W=宽19.22+2*连接带(2X4.0)+2*冲子最小厚度(2X1.0)=39.22=40.0(最好以0.5以单位取整)步距P=长19.74+1*连接带(1X3.0)+2*冲子最小厚度(2X1.0)=24.74=25.0浮升高度P(min值_=产品厚度3.05(因为后面有切断刀口挡佳它>=3.05)+底下凸起0.94(在送往后一工步中为了不再在模板上铁槽让位)+让位间隙量 1.0(一般取1.0~3.0)=4.99=5.0E.中心连接带,与单载体相似,是在产品条料的中间留出一定宽度的材料,并与产品前后两边相连它比前者节省材料,在弯曲工件排样中应用较多;因为导正梢孔在中间常引起拉料,故常需在引导针中间交错加一些弹性顶料定位针,图19和图20.图19:图20:中心点连接带特点:料带宽度方向导向困难,常出现卡料,中心载体易出现模向变曲其中心连接带宽度取值跟单连接带宽度差不多,其实是单连接带的综合,两者能够转换”设计”,双不过比单连接带省料一点,你不防从连接带中心两半剖开,就会发现变成两条单连接带,如图18中心连一般适合:1).产品前后首尾相连(这种排样才叫真正的中心连接带-图222).一个PIN距冲两个产品.产品旋转180度后再放在原产品相对应的连接带的另一侧,如图19 目的:可能为节省材料;或条料宽度太窄(T<5.0)3).两个对称的产品4).两个不同的产品,如图20注意:中心连接料带常出现拉料,应在适当位置设计定位顶料针.连接带的选区取总结如下:产品展开之后,仔细分析产品的各部位,哪些地方需要成形,哪些地方是仅仅落料,然后在落料的地方选择恰当一天和尚撞一天的位置引出连接带,使之既能保证料带的平稳运送,又不影响产品的成形;至于选择什么类型的连接带,要根据产品的特点而定,确定产品展开尺寸后,根据产品的毛边方向,确定冲裁和成形方向,无毛边要求.4.3.确定排样方案后,这时应该对整个产品冲压和成形过程有一个基本的认识,怎样去安排这些工序的先后关系,应做到心中有数:即先冲哪里,后冲哪里,先成形哪步,后成形哪步,以及某一成形工序能否一次成形出来还是分两步(如图23-90度弯曲),注意点:1).一般先裁边,冲导正,打预断,压线,打凸点,撕口,(切口,拉伸),后冲孔落料,压毛边,成形,分两步折弯的,先成形一半,后成形另一半2).在冲孔落料时,一般先冲小孔,后冲大孔;先冲落成形周边的废料,再落其它部位的余料:因为冲小孔若放在后面,那么它在冲裁时,冲子四周对应料带上的部位可能有缺口(前面已冲过的孔),这样,冲子在冲压过程中,将会引起受力不均(会产生侧向力),本来小孔冲子强度很弱,加之受力不均,极度容易折断(如图24);当然这仅是大多数情况,有时根据实际情况需要,小孔冲双能排在后面,不过办法还是有的,如果冲子厚度实在太小,可进行补强:A:采用脱板精密导向;B:冲子采用PG加工.冲了太弱时的参数如下:设材料厚度为T,冲子厚度为S3).第三当碰到L形弯曲或产品单排时材料利用率太低,可考虑对称排交错排,这样对称成形受力均匀,成形稳定;或者材料利用率可大大提高(如图23).图23:图24:4).第四要考虑冲裁PIN数和步距(主要针对接插件类小端子产品,一般五金外壳类或较大工件为单PIN).5).第五要考虑材料利用率,尽可能提高材料利用率,降低生产成本.4.4.确定是否采用裁边:裁边一般用在连续模和落料模上,它的作用起粗定位,在试模时便于送料;有的裁边还兼有冲外形的作用,如果模具先冲定位针孔,接着马上用引导针导正一般不用裁边了;没有引导针的,要先裁边,用来定距,一般用在落毛胚的落料膜中.裁边的冲子形状有以下几种,参数如下图25.4.5.预断,将要断,但未断的意思(一般放在工站前面)由于小五金电子产品往往有电镀要求,为电镀方便,冲出来的小产品并不直接落料,而是打个预断留在料带上,电镀后,再用手或机械折两下即可取下来.预断:两面都要切,每边切进的深一般为材料厚度的4/1,这样双需折两下(往上-往下)就可以产品摘下来;预断冲子和入子头部的宽度为0.02~0.05,角度为50度~70度,其长度比预断线的长度每边大0.2~0.5即可.如下图26:假如材料厚度为0.2,夹板厚度为18.00,脱板规定厚度为22.00(实际厚度=规定厚度+材料厚度-0.05),背板厚度为9.00其预断冲子入子形状及高度如下:预断冲子入子高度分别为H1,H2,则计算如下:H1=夹板厚度+背板厚度+脱板厚度+t/4=18.00+9.00+22.00+0.2/4=49.55H2=下模板厚度+T/4=25.00+0.2/4=25.05注:本来H1应为49.0,H2应为25.0,但由于头部就那么一点点高双有0.05,顶部的宽度也双有0.02,强度根本不够,双要一生产早就崩掉了,或磨损掉了,因此在实际设计时,沿着预断形状斜线要往下延长0.5,这样既保证了它的强度,又可以调节打预断的深度:太深,双需把尾端磨掉一些,太浅,在冲子或入子尾端加标准垫片:上图H1=48.5,H2=24.5,L1=L2=0.55,就是这样来的.说明:为了便于加工和备料以及校模,一般每个厂的各块模板的厚度实行了标准化,厚度大小都规定了(特殊情况除外),在连续模中由于是料带的形式,为了方便控制料带的预压量和模板的平衡性,常在脱料板中间磨出一个料带槽:其槽的深度=材料厚度-0.03~0.05(也就是说预压量为3~5条),槽的宽度比料带的宽度大2~4MM即可.因此脱料板的厚度常随材料厚度变化而变化,其大小=脱料板规定厚度+材料厚度-0.03~0.05不过在工程模中,一般不需磨产品槽:因为工程模产品一般较大而不像连续模式料带那样窄而细长,也就是说工程模脱料板厚度一般不变.4.6.确导正孔的大小及位置一般的连续模都要冲导正,以便后工序的精确定位,在工程模中常用产品需件的内孔或外形来实现下一工序的定位,若既无内孔,外形又不能用来定位,那么双得借助工艺孔了:如第一工程打凸胞,第二工程落名形这程情况,那么只好在第一工程中在外形的对角同时冲两个工艺孔(孔大小与材料厚度有关:常用 3.0~6.0)以便下一工序的定位导正孔的大小选择在前面表一已经说明了,其位置一般放在连续带上,有时放在废料上到最后时随废料一起冲掉;一般一个步距一个导正孔或几PIN同介导正孔.4.7.冲子刀口设计制作冲子刀口:对于连续模,就是把料带上废料部分冲掉,留下来的产品的展开外形和连接带;对于工程模,一般来讲,就是冲孔落料.下面主要针对连续模来讲.用产品展开图排出料带成形方案后,接下来就是如何安排这些工步,一般先打凸点,打预断,冲导正,撕口,落料,再压毛边,成形.由于产品的形状常常奇怪状,其展开图形状态也必然不规则:可能有的地方有凹进去很深的狭槽,如果整个外形落料冲子做成一个整体,那么在该冲子部位可能常常发生崩柝;可能有的地方有凸出来很长的悬壁,那么在该部位的刀口强度肯定不够;有的地方要求是尖角,事实上刀口冲子割出来不可能是百分之百的尖角,总存在一个最小R值(通常是R0.15);还有的是为了保持后一工步成形的稳定性(增大压料面积),而先切去一部分,成形后,再切另一部分因此,为了解决上述问题,就必须进行刀口分解,把那些薄弱的地方单独分离出来做成不同的刀口,用2个或2个以上的工步先后互切来完成整体外形落料,分解时注意以下几点(如图27):图27:1).对于产品上要求必须是尖角的部分,此时必须采刀口互切2).对于产品上某条轮廓直线边有较严的公差要求(<=±0.05)时,一般不得在该直线上有刀口接头3).分解出来的冲子形状简单,尽量采用普通确磨或线割加工4).分解出来的冲子要有一定的强度,尽量减少PG加工,如有空地方,尽量做碱点.如图27-3中的15号16号冲子改大变成15a,16a,这样冲子强度会好一点.5).对于互切刀口采用相交(一般是直线与直线或直线与圆弧)或圆弧60~75度处作切线相交的互切方式(直线与圆弧),有时也采用圆弧相切(圆弧与圆弧)或重合相切,其互切直线长度(一般0.3~0.5不泡括两者圆弧)不宜过长,过长会产生粉屑:其目的是不要产生过大的毛头,影响产品尺寸和美观.6).注意刀口冲子上的圆角处理:通常线割MIN圆角为R0.15,也可以割R0.1的圆角但需要换铜丝(成本增加),故不重要的圆角尽量把它到R0.15,或更大R0.2~0.3,但是不能把它的功能尺寸改变,其刀口冲子上的圆角必须表示出来或者加说明未注圆角R为多少,至于脱板夹板转角处圆角既可以画清角,也可以和刀口一样,它仅仅起定位作用,线割时,它会自动清角.对于小R0.1的圆角采用PG加工.4).冲子太小时,一般要补哟;如果有空位,尽量做大一点采用线割加工,否则要PG加工,增加成本.如图27中15,16号冲子太小,要进行PG加工,由于有空位,若改为15a,16a的形式,那么冲子强度已足够,采用线割加工,节约成本.PG加工的冲了形状如下:冲子太小需要补强的尺寸规格如下:材料厚度T 冲子最小厚度K 冲子最大长度LT<=0.3 K<=0.6 L<2.0T<=0.6 K<=1.2 L<2.0T<=1.0 K<=1.8 L<2.5T<=1.5 K<=2.0 L<2.5T<=2.0 K<=2.5 L<3.04.8.刀口镶块的(通常叫入子)大小设计制作:4.8.1.做入子的目的:其主要目是方便维修:由于许多精密五金件大都有毛边要求,不得超过其规定值,而模具在冲压一段时间后,冲子和刀口因经常互相磨擦刃口发生钝化,变得不锋利,导致毛边加大.如果做入子,发现哪里毛边偏大只需把该处冲子刀口折下在刃口磨0.2~0.5,再在其背面垫片即可.可果不做入子,那么整个模板要折下来,再把刀口面磨一定的高度,这样维修起来比较麻烦且降低模具的寿命;另外在连续模和工程模式中,那些易崩裂的刀口和产品上某处尺寸要求很严时,可在该处做入子,这样方便维修,不过,并不是所有的模具做入子,因为一做入子,模具的成本,将会增加 1.5~3倍,因此具体情况还要看产品的要求精度以及生产批量和模具类型式.下面简要说明要不要做入子的情况:4.8.1.1.高速精密冲床模具(冲速>150次/每分钟,如端子模)脱板下模一般要做入子,夹板可做可不做发,建义(从节约成本出发):不做4.8.1.2.普通连续模:如果生产批量较大时,下模一般要入子,其它两板不做入子;生产批量较小时,下模可以不做入子;如果产品上某处尺寸要求经常变动或特严或展开很难把握和易崩裂的刀口部位,可在该处设计入子4.8.1.3.工程模:一般不做入子,只有在那些易崩裂的刀口部位才设计入子4.8.2.刀口镶块(入子)大小制作,主要由冲压材料的厚度和硬度以及刀口材料强度决定,入子做行太大,步距排得较松,这样会加长模板,同时对模板强度有影响,做得太小,刀口叱咤度又不够,因此要到恰当的数值,既不浪费模板又保证入子的强度:实践证明一般入子制作。

冲压模具与制造设计说明书

吉林化工大学本科毕业论文不同变质剂对AHS-2近共晶铝硅合金组织及性能的影响Different modifiers on AHS-2 The near eutectic Al Si alloy Microstructure and properties of Influence性质: □毕业设计□毕业论文√教学院:XXXXXXXXX系别:XXXXXXXXX学生学号:XXXXXXXXX学生姓名:XXXXXXXXX专业班级:XXXXXXXXX指导教师:XXXXXXXXX职称:XXXXXXXXX起止日期:XXXXXXXXX吉林化工大学Jilin Institute of Chemical Technology冲压模具设计目录第一章绪论·····························································································································- 1 -第二章落料一拉深复合模的设计 ···························································································- 2 -2.1设计任务及工件图········································································································- 2 -2.1.1设计任务及工作量 ····························································································- 2 -2.1.2工件图 ·················································································································- 2 -2.2最佳工艺方案的确定····································································································- 2 -2.2.1冲压件的工艺性分析 ························································································- 2 -2.2.2确定最佳工艺方案 ····························································································- 3 -第3章落料-冲孔复合模的设计与计算····················································································- 5 -3.1排样、选板材及计算板材利用率···············································································- 5 -3.1.1排样设计与搭边值的确定················································································- 5 -3.1.2排样方案的选择 ································································································- 5 -3.1.3材料利用率的计算 ····························································································- 5 -3.2压力中心计算················································································································- 7 -3.3冲裁力的计算················································································································- 7 -3.4初选压力机 ····················································································································- 8 -3.5模具结构形式的确定····································································································- 8 -3.6凸、凹模刃口尺寸的计算 ···························································································- 9 -3.6.1凸、凹加工方法的确定····················································································- 9 -3.6.2冲孔部分·············································································································- 9 -3.6.3落料部分·············································································································- 9 -第四章模具总体设计及部分零件设计·················································································- 11 -4.1工作零件的结构设计··································································································- 11 -4.1.1凹模的结构设计 ······························································································- 11 -4.1.2凹模的结构设计 ······························································································- 12 -4.1.3凸凹模的结构设计 ··························································································- 12 -4.2其他零部件的设计选用 ·····························································································- 13 -4.2.1凸模固定板的设计 ··························································································- 13 -4.2.2凹模固定板的设计 ·····························································错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压模具设计与制造实用手册

(资源库)

张苗根

成都航空职业技术学院

2009

目录

第一篇冲压模具设计

1、冲压工艺

2、冲压材料规格

3、冲压设备

4、冲压模具设计任务单

5、模具图纸标题栏

6、冲压模具典型组合(国家标准)

7、冲压模具间隙表

8、冲压模具零件技术要求

9、冲压模具标准件

10、冲压模具零件热处理要求

11、冲压模具用弹簧标准

12、冲压模具用螺钉标准

13、冲压模具零件材料选用表

14、冲压模具零件的表面粗糙度要求

15、冲压模具装配配合关系

16、公差与配合表

第二篇冲压模具制造1、冲压模具零件备料清单

2、冲压模具零件制造工艺

3、冲压模具零件制造工时单

4、冲压模具附件清单

5、刀具清单

6、量具清单

7、不良品处理单

8、螺纹底孔值

9、冲压模具零件热处理温度、时间表

10、数控机床工艺单

11、机床安全操作规程

12、模具装配技术要求

13、冲压模具试模记录卡

14、铜公加工方法及注意事项

第三篇其它附件(电子版)

1、模具图纸样式(AUTO-CAD)

2、冲压模具结构动画

3、塑料模具动画

4、项目任务书

5、冲压模具设计与制造示例(学生版)。