梯形丝杠设计计算

梯形丝杠动态容许推力

梯形丝杠动态容许推力摘要:一、梯形丝杠的基本概念二、梯形丝杠的动态性能三、梯形丝杠的容许推力计算四、影响梯形丝杠动态容许推力的因素五、提高梯形丝杠动态容许推力的方法六、总结正文:梯形丝杠作为一种常见的传动元件,广泛应用于各类机械设备中。

它具有较高的传动效率、良好的承载能力以及稳定的运动性能。

本文将从梯形丝杠的基本概念、动态性能、容许推力计算以及影响因素等方面进行详细阐述,旨在为读者提供有关梯形丝杠动态容许推力的实用知识。

一、梯形丝杠的基本概念梯形丝杠是一种以梯形截面组成的螺纹副,其特点是螺旋线呈斜线。

梯形丝杠在螺纹副中具有较高的传动效率,能够将驱动扭矩转换为线性运动。

由于梯形丝杠的螺旋线角度大于90°,因此在工作过程中具有较大的摩擦力,从而提高了其承载能力。

二、梯形丝杠的动态性能梯形丝杠的动态性能主要包括其在运动过程中的振动、噪音以及磨损等。

在实际应用中,梯形丝杠的动态性能直接影响到整个传动系统的稳定性和寿命。

为了提高梯形丝杠的动态性能,通常需要对其进行精确的加工、装配以及合理的润滑。

三、梯形丝杠的容许推力计算梯形丝杠的容许推力是指其在正常工作条件下所能承受的最大推力。

梯形丝杠的容许推力计算公式为:F = (π*d*p)/4,其中F表示容许推力,d表示丝杠的直径,p表示螺距。

在实际应用中,根据传动系统的设计要求和工况条件,可通过调整丝杠的直径和螺距来满足不同的承载能力需求。

四、影响梯形丝杠动态容许推力的因素1.材料:梯形丝杠的材料对其动态容许推力具有重要影响。

通常情况下,硬度高、强度大的材料具有更好的承载能力,从而提高动态容许推力。

2.加工精度:梯形丝杠的加工精度直接影响到其在运动过程中的振动和磨损。

高精度的加工能够降低振动和磨损,从而提高动态容许推力。

3.润滑:合理的润滑能够降低梯形丝杠的摩擦系数,减小磨损,提高动态容许推力。

五、提高梯形丝杠动态容许推力的方法1.选用高强度、高硬度的材料。

丝杠、螺纹自锁条件

螺纹自锁条件为螺纹升角小于当量摩擦角。

λ<arc tan fv λ=arc tan (S/πd)fv = f / cosβ 式中λ——螺纹升角fv—当量摩擦系数f——摩擦系数(按螺旋副材料查手册) S—螺纹导程d—螺纹中径π——圆周率β——牙形斜角,对于对称牙形为牙形角之半一般情况下,螺旋升角小于 5 度时,具有自锁功能。

计算的λ=3.6<arc tan fv =4.7 梯形螺纹自锁。

梯形螺纹不是标准件,需要自己设计加工

梯形丝杠的自锁条件

螺纹自锁条件为螺纹升角小于当量摩擦角。

λ<arc tan fv 5 k. F6 c' X; D/ y

λ=arc tan (S/πd) 6 i8 ~8 }1 t/ m% K) ^

fv = f / cosβ

式中

λ——螺纹升角 3 Q6 G: |, d7 O( o1 x, z7 v fv—当量摩擦系数8 w/ g- D0 N: W- P f——摩擦系数(按螺旋副材料查手册) S—螺纹导程

d—螺纹中径π——圆周率β——牙形斜角,对于对称牙形为牙形角之半' U- I! I9 E! W: G: A

梯形丝杠的自锁条件

形螺纹一般用于丝杠等零件,具有良好的位移精度,一般都要自锁;如果想解除自锁,则在螺纹设计时增大螺纹升角,使其大于两金属材料的磨擦角,即可去掉自锁性,一般没有这么设计的, 那样的话螺纹升角会非常大,没有什么用.若要在不增大螺纹升角的条件下解除自锁,可以采用磙子螺旋副,此时摩擦力很小,几乎没有自锁性.。

梯形丝杠设计计算

0.1 0.82

0.15 0.74

0.2 0.67

当施加扭矩时,所发生的推力可用下式计算。

Fa =2 •π • η • T/R 10–3

Fa ∶产生的推力 T ∶扭矩(输入) R ∶导程

(N) (N·m) (mm)

当施加推力时,所发生的扭矩可用下式计算。

T = η • Fa • R 10–3/2π

T ∶产生的扭矩 Fa ∶推力(输入) R ∶导程

单位∶%

项目

内容

Al

3~4

Cu

3~4

Mg

0.03~0.06

Be

0.02~0.06

Ti

0.04~0.12

Zn

剩余部分

梯形丝杠

A-843

【机械性能】

项目 抗拉强度 抗拉耐力(0.2%) 抗压强度 压缩耐力(0.2%) 疲劳强度 却贝冲击值

伸长 硬度

【物理性质】

内容 275~314N/mm2 216~245N/mm2 539~686N/mm2 294~343N/mm2 132N/mm2ʷ107(申克挠曲试验) 0.098~0.49N·m/mm2

1~5% 120~145HV

项目 比重 比热 熔点 热膨张系数

内容 6.8 460J/(kg·K) 390ˆ 24ʷ10-6

【耐磨损性】

THK高强度锌合金

3级青铜

3级黄铜

磨损量ʢmgʣ

2级磷青铜

距离ʢkmʣ

图1 高强度锌合金的耐磨损性

【计算接触面压p】

p值可按如下计算∶

z 承受轴向负荷时∶

p = PF 9.8 F

p ∶轴向负荷(PF N)情况下齿面的接触面压 (N/mm2)

0597梯形丝杠规格技术计算

梯形丝杠滑动丝杠

556

30度梯形丝杠

-梯形丝杠规格/技术计算-

梯形丝杠技术计算

NG

根据使用条件求得接触面压力P 、滑动速度V ,以保证梯形丝杠螺帽并未发生异常磨损。

根据求得的P 和V 值,从PV 值曲线图中求得交点。

如果在PV 值曲线图中 或 斜线的内侧存在交点,则可断定未发生异常磨损。

30度梯形丝杠的基准螺纹牙形状(JIS Tr 标准)

H =1.866P

H 1=0.5P d 2=d -0.5P

d 1=d -P D =

d D 2=d 2 D 1=d 1

外螺纹 d :外径 d 1:螺纹底径 d 2:有效直径内螺纹 D :螺纹底径 D 1:内径 D 2:有效直径 P :间距 H 1:旋合部分高度

D 尺寸16的螺距3、D 尺寸25的螺距5、D 尺寸40的螺距6均遵照Tr 标准

●跳动测量方法。

丝杠导程与螺距计算公式

丝杠导程与螺距计算公式导程和螺距是丝杠的两个重要参数,它们直接影响着丝杠的性能和使用效果。

在实际应用中,我们经常需要根据丝杠的规格和要求来计算导程和螺距,以便选择合适的丝杠产品。

下面我们将介绍丝杠导程与螺距的计算公式及其应用。

一、丝杠导程的计算公式。

丝杠导程是指丝杠轴上单位长度内螺纹的螺距数,通常用mm/rev(每转毫米)或inch/rev(每转英寸)来表示。

丝杠导程的计算公式如下:导程 = 螺距 / 螺纹线数。

其中,螺距是指螺纹的螺距,单位为mm或inch;螺纹线数是指螺纹的螺纹数,通常为单线或多线。

举例说明,如果一个丝杠轴的螺距为5mm,螺纹线数为4,则其导程为5/4=1.25mm/rev。

二、丝杠螺距的计算公式。

丝杠螺距是指螺纹的一个完整周期的长度,通常用mm或inch来表示。

丝杠螺距的计算公式如下:螺距 = 导程×螺纹线数。

其中,导程是丝杠的导程,单位为mm/rev或inch/rev;螺纹线数是螺纹的螺纹数,通常为单线或多线。

举例说明,如果一个丝杠轴的导程为1.25mm/rev,螺纹线数为4,则其螺距为1.25×4=5mm。

三、丝杠导程与螺距的应用。

1. 选择丝杠产品。

在实际应用中,我们常常需要根据机械设备的要求来选择合适的丝杠产品。

通过计算丝杠的导程和螺距,我们可以确定丝杠的规格和型号,以便满足机械设备的运动要求。

2. 设计传动系统。

在机械传动系统的设计中,丝杠的导程和螺距是重要的设计参数。

通过计算丝杠的导程和螺距,我们可以确定传动系统的速比和传动比,从而实现机械设备的精准控制和运动。

3. 计算运动参数。

在机械设备的运动控制中,丝杠的导程和螺距直接影响着运动的速度、加速度和精度。

通过计算丝杠的导程和螺距,我们可以确定机械设备的运动参数,从而实现运动的精准控制和调节。

四、丝杠导程与螺距的影响因素。

1. 螺纹类型。

不同类型的螺纹(如三角形螺纹、矩形螺纹、梯形螺纹等)具有不同的导程和螺距计算公式,因此在选择丝杠产品时需要注意螺纹类型的匹配。

梯形丝杠标准长度计算公式

梯形丝杠标准长度计算公式梯形丝杠是一种常用的传动元件,广泛应用于机械设备中,用于将旋转运动转换为直线运动或者反之。

在设计梯形丝杠时,需要考虑到其标准长度,以确保其在使用过程中能够正常工作。

本文将介绍梯形丝杠标准长度的计算公式及其相关知识。

梯形丝杠标准长度的计算公式如下:L = ((π d) / p) (1 + (n / 2))。

其中,L为梯形丝杠的标准长度,d为丝杠的直径,p为丝杠的螺距,n为螺纹的数量。

在使用该公式进行计算时,需要注意以下几点:1. 丝杠的直径(d),直径是指丝杠的外径,通常以毫米为单位。

在实际应用中,需要根据负载大小、转速等因素来选择合适的丝杠直径。

2. 丝杠的螺距(p),螺距是指丝杠螺纹上相邻两螺纹之间的距离,通常以毫米为单位。

螺距的选择需考虑到所需的移动速度和负载大小。

3. 螺纹数量(n),螺纹数量是指丝杠上螺纹的总数,通常为奇数。

螺纹数量的选择需考虑到负载大小、转速等因素。

通过以上公式的计算,可以得到梯形丝杠的标准长度,从而在实际应用中选择合适的丝杠尺寸,以确保其正常工作。

除了计算公式外,还需要了解一些与梯形丝杠标准长度相关的知识:1. 梯形丝杠的标准长度通常是指丝杠总长度,包括螺纹部分和非螺纹部分。

在实际应用中,需要根据需要进行切割或者定制。

2. 梯形丝杠的标准长度与其工作效率、负载能力等有一定的关系。

通常情况下,标准长度越大,工作效率越高,负载能力也越大。

3. 在选择梯形丝杠时,除了考虑标准长度外,还需要考虑其材质、精度等因素。

不同的应用场景需要选择不同材质和精度的梯形丝杠。

总之,梯形丝杠的标准长度是在设计和选择梯形丝杠时需要考虑的重要因素之一。

通过上述公式的计算和相关知识的了解,可以帮助工程师和设计师在实际应用中选择合适的梯形丝杠,以确保其正常工作并满足需求。

梯形丝杠锁紧力

梯形丝杠锁紧力1. 概述梯形丝杠是一种常见的机械传动装置,广泛应用于各种工业领域。

而梯形丝杠的锁紧力是指在负载停止运动时,丝杠与螺母之间所产生的摩擦力,用以防止负载滑动或回转。

本文将详细介绍梯形丝杠锁紧力的相关知识。

2. 梯形丝杠原理梯形丝杠由螺纹副组成,其中包括螺纹丝杠和螺母。

螺纹丝杠是一种具有螺旋纹的轴,它通过旋转带动螺母沿着其轴向移动。

而螺母则是与螺纹丝杠配合使用的零件,通常由金属制成。

当螺纹丝杠旋转时,由于摩擦力的存在,螺母将受到一定的阻力。

这个阻力即为梯形丝杠的锁紧力。

锁紧力越大,意味着负载停止运动时所需施加的力越大,从而更有效地防止负载滑动或回转。

3. 影响梯形丝杠锁紧力的因素梯形丝杠的锁紧力受到多个因素的影响,下面将对其进行详细介绍:3.1 材料特性梯形丝杠和螺母的材料特性是影响锁紧力的重要因素之一。

通常情况下,选择具有良好抗磨损和耐磨损性能的材料可以提高锁紧力的持久性。

常见的梯形丝杠材料包括碳钢、不锈钢、铜合金等。

3.2 润滑润滑是影响梯形丝杠锁紧力的另一个关键因素。

适当的润滑可以减小螺纹副之间的摩擦系数,从而降低锁紧力。

常用的润滑方式包括干摩擦、油润滑和固体润滑等。

3.3 螺纹副参数螺纹副参数也对锁紧力产生影响。

其中,螺纹副参数包括螺距、螺纹角、径向间隙等。

较小的螺距和较大的螺纹角可以增加锁紧力,而适当的径向间隙可以减小锁紧力。

3.4 外部载荷外部载荷是影响梯形丝杠锁紧力的重要因素之一。

外部载荷越大,摩擦力也会相应增加,从而提高锁紧力。

因此,在设计梯形丝杠时,需要充分考虑实际工作负载情况。

4. 计算梯形丝杠锁紧力的方法计算梯形丝杠锁紧力是设计和选择梯形丝杠时必不可少的一项工作。

下面将介绍两种常见的计算方法:4.1 阻尼法阻尼法是一种常见的计算梯形丝杠锁紧力的方法。

其基本原理是通过施加一定大小的外部载荷,并测量所需施加的力来计算锁紧力。

具体计算公式如下:F = (μ * W) / (2 * tan(α))其中,F为锁紧力,μ为摩擦系数,W为外部载荷,α为螺纹副径向间隙的一半。

梯形丝杠推力计算公式

梯形丝杠推力计算公式

梯形丝杠是一种常见的机械传动元件,它能够将旋转运动转换为直线运动,广泛应用于各种机械设备中。

在实际应用中,梯形丝杠的推力是一个重要的参数,需要进行准确计算。

下面介绍梯形丝杠推力的计算公式。

梯形丝杠推力计算公式为:

F = μPπd/4

其中,F为推力,单位为牛顿(N);μ为摩擦系数,一般取值为0.08~0.10;P为螺母轴向力,单位为牛顿(N);d为梯形丝杠的直径,单位为毫米(mm)。

需要注意的是,上述公式中的P值是指螺母轴向力,它等于螺母所受的实际力减去螺杆轴向力的分量。

因此,在计算时需要先计算出螺杆轴向力,再减去它的分量得到P值。

另外,由于梯形丝杠的摩擦系数μ与润滑方式、表面粗糙度等因素有关,因此在实际应用中需要根据具体情况进行调整。

- 1 -。

T形丝杆与滚珠丝杆计算书

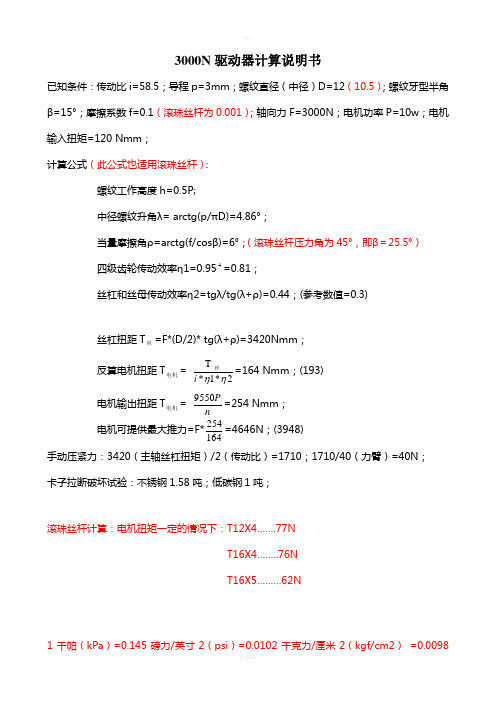

3000N 驱动器计算说明书

已知条件:传动比i=;导程p=3mm ;螺纹直径(中径)D=12();螺纹牙型半角 β=15°;摩擦系数f=(滚珠丝杆为);轴向力F=3000N ;电机功率P=10w ;电机输入扭矩=120 Nmm ; 计算公式(此公式也适用滚珠丝杆):

螺纹工作高度h=;

中径螺纹升角λ= arctg(p/πD)=°;

当量摩擦角ρ=arctg(f/cos β)=6°;(滚珠丝杆压力角为45°,即β=°)

四级齿轮传动效率η1=4=;

丝杠和丝母传动效率η2=tg λ/tg(λ+ρ)=;(参考数值=

丝杠扭距T 丝=F*(D/2)* tg(λ+ρ)=3420Nmm ;

反算电机扭距T 电机=

2*1* T ηηi 丝=164 Nmm ;(193) 电机输出扭距T 电机= n

P 9550=254 Nmm ; 电机可提供最大推力=F*164

254=4646N ;(3948) 手动压紧力:3420(主轴丝杠扭矩)/2(传动比)=1710;1710/40(力臂)=40N ; 卡子拉断破坏试验:不锈钢吨;低碳钢1吨;

滚珠丝杆计算:电机扭矩一定的情况下:T12X4…….77N

T16X4……..76N

T16X5………62N

1千帕(kPa )=磅力/英寸2(psi )=千克力/厘米2(kgf/cm2) =大气压(atm ) 粘接力=∏X4=260kg

扭矩=260X2=520kgmm=。

梯形丝杠导程

梯形丝杠导程

梯形丝杠导程是指梯形丝杠螺纹中的螺距与每转产生的线性位移之间的比值。

它是梯形丝杠传动系统中的一个重要参数,常用于测量和调整螺杆与螺母之间的相对运动。

梯形丝杠导程直接影响着丝杠传动的速度和精度。

一般来说,导程越大,线性位移相应地就越大。

导程越小,线性位移也就越小。

导程是梯形丝杠传动系统设计时需要考虑的重要参数之一。

设计师通过根据系统的需求和要求选择合适的导程来满足应用的要求。

例如,对于需要高速、高精度的应用,通常选择较小的导程,而对于需要较大力矩传递的应用,则可能选择较大的导程。

梯形丝杠导程的计算通常是根据螺距、螺旋角等参数来进行的。

在实际应用中,我们需要根据系统的需求和要求来选择合适的导程。

同时,还需要考虑丝杠传动的精度、可靠性和寿命等因素。

总之,梯形丝杠导程是梯形丝杠传动系统中的一个重要参数,直接影响着传动的速度和精度。

在设计和选择时,我们需根据实际需求来确定合适的导程。

丝杠选型计算公式推导

丝杠选型计算公式推导一、引言。

丝杠是一种常用的传动元件,广泛应用于机械设备中。

在进行丝杠选型时,需要根据具体的工作条件和要求来确定丝杠的规格和参数。

其中,丝杠的选型计算是非常重要的一部分,它涉及到丝杠的负载能力、速度、精度等方面的计算。

本文将从丝杠的基本原理出发,推导丝杠选型的计算公式,以便读者更好地理解丝杠选型的过程。

二、丝杠的基本原理。

丝杠是一种将旋转运动转换为直线运动的装置,它由螺纹杆和螺母组成。

当螺纹杆旋转时,螺母沿着螺纹杆的轴向移动,从而实现直线运动。

丝杠的性能主要取决于螺距、导程、螺纹角等参数,这些参数将影响丝杠的负载能力、速度和精度。

三、丝杠选型的基本计算公式。

1. 螺距和导程的计算。

螺距(P)是指螺纹上相邻两螺纹峰之间的距离,它的计算公式为:P = π× d。

其中,d为螺纹直径。

导程(L)是指螺母在一圈内所移动的距离,它的计算公式为:L = P × n。

其中,n为螺纹杆的转速。

2. 负载能力的计算。

负载能力是指丝杠在工作时所能承受的最大负载,它的计算公式为:F = π× d²×σ。

其中,F为负载能力,d为螺纹直径,σ为材料的抗拉强度。

3. 速度的计算。

丝杠的速度主要取决于螺距和转速,其计算公式为:V = P × n。

其中,V为速度,P为螺距,n为转速。

4. 精度的计算。

丝杠的精度主要取决于螺距和螺纹角,其计算公式为:δ = P × tan(α)。

其中,δ为精度,P为螺距,α为螺纹角。

四、丝杠选型的实例分析。

以某机械设备的丝杠选型为例,其工作条件和要求如下:1. 负载,1000N。

2. 速度,1000mm/s。

3. 精度,0.01mm。

根据上述工作条件和要求,可以先计算出所需的螺距和导程,然后根据负载能力、速度和精度的计算公式,确定所需的螺纹直径、转速和螺纹角。

最后,根据实际情况和可选的丝杠规格,选择合适的丝杠型号。

梯形丝杆扭矩与推力计算【技巧】

30°梯形丝杠螺纹代号用“Tr”及公称直径×螺距表示,左旋螺纹需在尺寸规格之后加注“LH”,右旋则不注出。

例如Tr36×6;Tr44×8LH 等。

各基本尺寸名称,代号及选型计算公式如下:

牙型角α=30°

螺距P 由螺纹标准确定

牙顶间隙ac P=1.5~5 ac=0.25;P=6~12 ac=0.5;P=14~44

ac=1

外螺纹:大径d 公称直径;中径d2=d-0.5P ;小径d1=d-2h3 ;牙高h3=0.5P+ac

内螺纹:大径D4=d+2ac ;中径D2=d2 ;小径D1=d-P ;牙高

H4=h3 ;牙顶宽f=0.366P ;牙槽底宽w=0.366P-0.563ac

螺纹升角ψ tgψ=P/π

非精确等速传动场合可以套用以下公式计算:T1=(Ta+Tpmax+Tu)

其中 T1:等速时的驱动扭矩; Ta=(Fa*I)/(2*3.14*n1); Fa:轴向负载N; Fa=F+μmg F:丝杠的轴向切削力等N; μ:导向面摩擦系数; m:移动物体重量(工作台+工件)kg; g:9.8 Tpmax:丝杠的动态摩擦扭矩上限N.cm; Tu:支撑轴承等的摩擦扭矩N.cm。

梯形丝杠的计算公式

梯形丝杠的计算公式标注:Tr-螺距*头数-旋向牙型角α=30?螺距P 由螺纹标准确定牙顶间隙ac P=1.5,5 ac=0.25;P=6,12 ac=0.5;P=14,44 ac=1外螺纹大径d 公称直径中径d2=d-0.5P小径d1=d-2h3牙高h3=0.5P+ac内螺纹大径D4=d+2ac中径D2=d2小径D1=d-P牙高H4=h3牙顶宽f=0.366P牙槽底宽w=0.366P-0.563ac螺纹升角ψ tgψ=P/πd2梯形丝杠的计算公式螺纹的一种,牙型为等腰梯形,牙型角为30。

内外螺纹以锥面贴紧不易松动。

与矩形螺纹相比,传动效率略低,但工艺性好,牙根强度高,对中性好。

如用剖分螺母,还可以调整间隙。

梯形螺纹是最常用的传动螺纹。

我国标准规定30?梯形螺纹代号用“Tr”及公称直径×螺距表示,左旋螺纹需在尺寸规格之后加注“LH”,右旋则不注出。

例如Tr36×6;Tr44×8LH等。

各基本尺寸名称,代号及计算公式如下:牙型角α,30?螺距P 由螺纹标准确定牙顶间隙ac P=1.5,5 ac=0.25;P=6,12 ac=0.5;P=14,44 ac=1外螺纹:大径d 公称直径中径d2=d-0.5P小径d1=d-2h3牙高h3=0.5P+ac内螺纹:大径D4=d+2ac中径D2=d2小径D1=d-P牙高H4=h3牙顶宽f=0.366P牙槽底宽w=0.366P-0.563ac螺纹升角ψ tgψ=P/π非精确等速传动场合可以套用以下公式计算:T1=(Ta+Tpmax+Tu)其中 T1:等速时的驱动扭矩; Ta=(Fa*I)/(2*3.14*n1); Fa:轴向负载N;Fa=F+μmg F:丝杠的轴向切削力等N; μ:导向面摩擦系数; m:移动物体重量(工作台+工件)kg; g:9.8 Tpmax:丝杠的动态摩擦扭矩上限N.cm; Tu:支撑轴承等的摩擦扭矩N.cm如果有减速机丝杠,电机扭矩=T1/减速比/减速机传动效率考虑到加速负载,惯性及扭矩裕量,请考虑乘以安全系数. 详细计算公式见:机械设计手册螺旋传动。

T形丝杆与滚珠丝杆计算书

3000N驱动器计算说明书已知条件:传动比i=58.5;导程p=3mm;螺纹直径(中径)D=12(10.5);螺纹牙型半角β=15°;摩擦系数f=0.1(滚珠丝杆为0.001);轴向力F=3000N;电机功率P=10w;电机输入扭矩=120 Nmm;计算公式(此公式也适用滚珠丝杆):螺纹工作高度h=0.5P;中径螺纹升角λ= arctg(p/πD)=4.86°;当量摩擦角ρ=arctg(f/cosβ)=6°;(滚珠丝杆压力角为45°,即β=25.5°)四级齿轮传动效率η1=0.954=0.81;丝杠和丝母传动效率η2=tgλ/tg(λ+ρ)=0.44;(参考数值=0.3)丝杠扭距T丝=F*(D/2)* tg(λ+ρ)=3420Nmm;反算电机扭距T电机=2*1*Tηηi丝=164 Nmm;(193)电机输出扭距T电机=nP9550=254 Nmm;电机可提供最大推力=F*164254=4646N;(3948)手动压紧力:3420(主轴丝杠扭矩)/2(传动比)=1710;1710/40(力臂)=40N;卡子拉断破坏试验:不锈钢1.58吨;低碳钢1吨;滚珠丝杆计算:电机扭矩一定的情况下:T12X4…….77NT16X4……..76NT16X5………62N1千帕(kPa)=0.145磅力/英寸2(psi)=0.0102千克力/厘米2(kgf/cm2)=0.0098大气压(atm)粘接力=3770X0.07X8X∏X4=260kg 扭矩=260X2=520kgmm=5.2NM。

梯形丝杠动态容许推力

梯形丝杠动态容许推力摘要:一、梯形丝杠动态容许推力的概念与计算方法二、影响梯形丝杠动态容许推力的因素三、梯形丝杠动态容许推力的应用与意义正文:梯形丝杠动态容许推力是指在梯形丝杠传动过程中,能够保证梯形丝杠正常工作且不会发生破坏的最大推力。

梯形丝杠的动态容许推力与螺纹表面质量、摩擦副材料、润滑状态、轴端支承形式、螺纹参数等因素有关。

为了计算梯形丝杠的动态容许推力,需要首先了解梯形丝杠的相关参数,包括螺纹的导程、牙型角、螺纹的直径等。

然后,根据梯形丝杠的材料、润滑状态等因素,可以计算出梯形丝杠的最大容许推力。

影响梯形丝杠动态容许推力的因素主要有以下几个方面:1.螺纹表面质量:螺纹表面质量对梯形丝杠的动态容许推力有很大的影响。

如果螺纹表面存在裂纹、磨损等缺陷,会导致梯形丝杠的动态容许推力降低。

2.摩擦副材料:摩擦副材料的选择对梯形丝杠的动态容许推力也有很大的影响。

不同材料的摩擦系数不同,导致梯形丝杠在传动过程中的最大容许推力不同。

3.润滑状态:润滑剂能够降低梯形丝杠传动过程中的摩擦力,从而提高梯形丝杠的动态容许推力。

合适的润滑剂和润滑方式可以有效提高梯形丝杠的动态容许推力。

4.轴端支承形式:轴端支承形式对梯形丝杠的动态容许推力也有影响。

不同的支承形式会影响梯形丝杠在传动过程中的变形和应力分布,从而影响其动态容许推力。

梯形丝杠动态容许推力的应用和意义主要体现在以下几个方面:1.在设计和使用梯形丝杠时,需要根据实际工况和传动需求,合理计算梯形丝杠的动态容许推力,以确保梯形丝杠在使用过程中的安全和稳定。

2.通过优化梯形丝杠的材料、摩擦副材料、润滑方式等因素,可以提高梯形丝杠的动态容许推力,从而提高传动效率和降低能耗。

T形丝杆与滚珠丝杆计算书

.

'. 3000N 驱动器计算说明书

已知条件:传动比i=58.5;导程p=3mm ;螺纹直径(中径)D=12(10.5);螺纹牙型半角 β=15°;摩擦系数f=0.1(滚珠丝杆为0.001);轴向力F=3000N ;电机功率P=10w ;电机输

入扭矩=120 Nmm ;

计算公式(此公式也适用滚珠丝杆):

螺纹工作高度h=0.5P;

中径螺纹升角λ= arctg(p/πD)=4.86°;

当量摩擦角ρ=arctg(f/cos β)=6°;(滚珠丝杆压力角为45°,即β=25.5°)

四级齿轮传动效率η1=0.954=0.81;

丝杠和丝母传动效率η2=tg λ/tg(λ+ρ)=0.44;(参考数值=0.3)

丝杠扭距T 丝=F*(D/2)* tg(λ+ρ)=3420Nmm ;

反算电机扭距T 电机=

2*1* T ηηi 丝=164 Nmm ;(193) 电机输出扭距T 电机= n

P 9550=254 Nmm ; 电机可提供最大推力=F*164

254=4646N ;(3948) 手动压紧力:3420(主轴丝杠扭矩)/2(传动比)=1710;1710/40(力臂)=40N ;

卡子拉断破坏试验:不锈钢1.58吨;低碳钢1吨;

滚珠丝杆计算:电机扭矩一定的情况下:T12X4…….77N

T16X4……..76N

T16X5………62N

1千帕(kPa )=0.145磅力/英寸2(psi )=0.0102千克力/厘米2(kgf/cm2) =0.0098大气压(atm )

粘接力=3770X0.07X8X ∏X4=260kg

扭矩=260X2=520kgmm=5.2NM。

梯形丝杠参数

梯形丝杠参数梯形丝杠是一种常用于传递力和运动的装置,广泛应用于各个行业中。

在设计梯形丝杠时,其参数的选取至关重要。

本文将对梯形丝杠的参数进行分析和讨论,以帮助读者更好地理解和应用梯形丝杠。

首先是梯形丝杠的基本参数之一——丝杠螺距。

丝杠螺距是指丝杠上每个螺纹所占据的长度。

螺距的大小直接影响到梯形丝杠的速度和力矩传递效果。

一般来说,螺距越大,丝杠承受的负载能力越高,速度也会相应增加。

不过,螺距过大也会增加摩擦损失,并且在运动过程中可能出现震动现象。

因此,在选择丝杠螺距时需要综合考虑负载、速度和精度要求等因素。

其次是梯形丝杠的直径参数。

直径是指丝杠的主要径向尺寸,直径的大小与丝杠的承载能力直接相关。

一般来说,直径越大,丝杠的承载能力越大。

不过,直径增大会导致丝杠重量增加和成本上升,因此需要根据具体应用场景和经济性要求进行权衡。

另一个重要的参数是导程,也称为丝杠长度。

导程是指丝杠上所有螺纹占据的长度。

导程的大小与丝杠的工作行程相关,一般来说,导程越大,丝杠的行程也就越大,适用于工作行程较长的场合。

但是,导程过大也会导致丝杠的刚性减弱,容易出现振动和位移过大的问题。

因此,在选择导程时需要综合考虑行程要求和稳定性要求。

此外,还有两个重要的几何参数需要考虑——丝杠螺旋角和螺纹方向。

丝杠螺旋角是指螺纹的斜率,螺纹方向是指螺纹的旋转方向。

丝杠螺旋角的大小直接影响到丝杠的力传递效果,一般来说,螺旋角越小,丝杠的力传递效果越好。

螺纹方向的选择要根据具体应用场景的要求,一般有左旋和右旋两种选择。

最后,还有一些其他的参数也需要考虑,比如丝杠的材料选择、表面处理、精度等级等。

材料的选择需要综合考虑丝杠的负载要求、耐磨性和成本等因素。

表面处理可以提高丝杠的耐磨性和摩擦性能,常见的处理方法包括热处理、镀铬等。

精度等级的选择需要根据具体应用的精度要求进行评估,一般有C3、C5等等级可供选择。

综上所述,梯形丝杠的参数对于其性能和应用效果起着至关重要的作用。