(完整word版)半挂车设计计算书

易燃液体运输半挂车设计计算书

易燃液体运输半挂车设计计算书1、产品简介:该车为道路运输三轴半挂式车辆(见图1-1.1),运输介质为乙醇。

罐车的卸料方式为上装下卸。

罐体为卧式钢制焊接直圆筒结构,罐体截面为圆形,罐体内置3块防波板。

罐体内径φ2010mm,长度为9400mm,容积为28.16m³,半挂车总长度为9900mm,罐体的主体材料为碳素结构钢Q235B。

罐体上部设置DN500mm人孔2个、DN32mm呼吸阀2个。

罐体下部设置DN100卸料口1个。

罐体上部设置操作平台护栏。

后部设置为扶梯,工具箱、卸料箱等图1-1.12、设计参数的确定2.1 设计条件1.三轴半挂式罐式车辆,装料方式为上装重力装料,卸料方式为重力底部卸料;2.罐体设计代码:LGBF ;3.运输介质:乙醇。

4.乙醇的物化特性:GB12268 UN编号1170、类别3类;HG20660 易燃程度:易燃(在空气中爆炸极限为3.3%-19%)性状:易燃、易挥发的无色透明液体,它的水溶液具有酒香的气味,并略带刺激。

有酒的气味和刺激的辛辣滋味,微甘。

熔点(℃):-114.1℃ ,沸点(℃):78.3℃饱和蒸气压(绝压):0.029436Mpa 密度γ:0.7769×10³kg/m ³ 5. 主要材质:罐体及封头材质:碳素结构钢Q235B (抗拉强度R m 375MPa ,屈服强度R el 235 MPa ,延伸率A ≥26%)2.2 半挂车参数的确定该车的额定载质量21000 kg ,整备质量为9000 kg 。

则该半挂车最大总质量30000 kg 。

取前悬为1100mm (含气管接头100mm ),轴距4680mm+1310mm+1310mm 。

根据GB1589-2004《汽车外廓尺寸、轴荷及质量限值》要求,半挂车并装三轴≤24000kg 。

满载轴荷计算如下:整备质量:G 1=9000 kg 设计载质量:G 2=21000 kg 最大总质量:G=30000 kg 车架罐体及附加质量G 01=5100 kg悬挂质量:G 02=3300 kg通过零部件质量以及位置计算得:空载时车架罐体以及附件的重心距离后三轴中心距离为:2140 mm 货物重心位置至后三轴中心距离为:2205mm 空载时轴荷分配:牵引销K 1=2140 kg 后三轴 K 2= 6860 kg 满载时轴荷分配:牵引销R 1=2140+5990205221000⨯= 9870kg则三后轴:R 2 =30000 - R 1 = 20130kg <24000kg罐体容积V=λG2×1.05=28.38m ³(系数1.05为考虑预留约5%的气相空间) 根据罐体尺寸选用截面形状如下图1-1.2:(截面面积A=3.17 m 2 )图1-1.2 罐体截面形状2.3 罐体的当量内直径:Di=2010mm2.4 罐体设计压力:P=0.03 MPa2.5 罐体设计温度:50 ℃(根据GB 18564.1-2006中5.4.5)2.6 罐体计算压力:(根据GB 18564.1-2006中5.4.3)P c1= P1=2×H×1×103×9.8=0.039 MPa式中:P1:2倍静态水压力,MPa;H:罐体内高尺寸,H取2.01m。

(完整word版)半挂车结构设计

系列报道:半挂车的通过性与结构(二)二、半挂车的结构1、有关的尺寸、重量参数:对于非特殊的半挂车,在确定有关的尺寸参数时,应当考虑运输成本,各个渡口的情况,交通安全的有关规定等等。

最大宽度不得超过2500毫米,总长不宜超过15米,总高不得超过3.8米,以便与火车车厢的地板及站台保持一致的高度,以利装卸。

如果大型金属棚式车厢,除车厢后门外,应当有右侧门,其宽度拟不小于1.2米(见图4);车厢内高一般在2.4米以下,但要便于叉形起重机进行装卸作业。

由于隧道和市区电车线路的关系,为防止事故,高度要严格限制。

集装箱高一般不超过2.5米,如高于尺寸,拟乎用低地板半挂车。

2、载重重量:这与牵引车后桥驱动轮的负荷能力、半挂车的轴距,后轴载重量、轮胎尺寸等等有关。

普通牵引后桥驱动轮负荷能力一般不超过8.5~9.5吨,此轮负荷太小,汽车爬坡、加速时的动力性能要恶化,并会发生前述的“折迭”现象;而下坡时,则会发生前轮转向不稳的发“飘”现象。

同时轴距还影响到转向操作的灵活性与转弯半径。

因此,各轴负荷分配必须合理。

笔者认为中桥(驱动桥)负荷应占整车总量的41~43%较为合理。

3、车架:为降低地板高度,车架纵梁做成阶梯形。

所用材料,目前国内以16Mn钢板压制成型。

可减轻自重,国外普遍采用高强度钢板,甚至还采用高强度耐腐蚀的铝合金压制,并有应力低的部位冲出减轻孔,自重很轻。

目前国内有的半挂车制造厂,限于条件,车架纵梁用型钢(槽钢)制造,结果自重很大,并往往只能做成平直车架,相应提高了地板高度。

就载重8吨的半挂车纵梁而言,在相应的抗弯模量下,采用6~7毫米的16Mn板压制的车架纵梁与用22号槽钢的纵梁对比之下,前者可使地板高度降低80~100毫米,相对降低了重心高度,提高了稳定性。

车架自重也可以降低五分之一以上。

用型刚做半挂车车架纵梁的不合理设计一定要改变。

4、转盘:亦称连接装置,是牵引车与半挂车相连接的装置。

为了提高运输效率,国外往往是把半挂车拉到目的地后,丢下半挂车卸货,而套上另一只半挂车拉往目的地,因此要求能快速连接。

货车设计计算说明书

中型车辆整车设计[摘要] 汽车设计过程中相当重要的工作是汽车的总体布置设计,整车性能的好坏主要取决于总体布置设计的合理性。

本文首先主要根据所设计汽车的用途和使用条件,参考同级汽车的国内外资料,选择其整车型式及主要的尺寸参数,再根据已有数据进行发动机及各主要总成的选型,并确定其主要技术参数,在此基础上对汽车进行总成的布置。

最后,对汽车的动力性和燃油经济性进行计算校核,结果显示,该车能较好地满足动力性和经济性要求,符合设计要求。

[关键词] 总体布置;结构参数;设计计算Overal Design for Middle-sized VehiclesAbstract: The design of general layout is quite important in the process of automabile design, the vehicle performance mostly depends on the rationality of general layout. In this paper, firstly, according to the uses and the application conditions of designed vehicle and reference information for the same level of vehicles at home and abroad, choose the entire vehicle pattern and the main technical parameter. Secondly, choose the engine and other main assembly according to the existing data, then determine their technical parameter, and carry on gerneral layout. Finally, calculate the power performance and fuel economy of the vehicle, and the results show that the car can meet the requirements of power performance and fuel economy, namely the design meet the requirements.Keywords:general layout; structure parameter; design calculation目录引言 (5)第1章概述 (6)1.1 整车总布置设计的任务 (6)1.2 设计原则、目标 (7)1.3 已知参数 (7)1.4 设计方案的拟定 (7)第2章汽车形式及主要参数的选择 (8)2.1 轴数 (8)2.2 驱动形式 (8)2.3 布置形式 (8)2.4 轮胎选择 (9)2.5 汽车主要尺寸的确定 (10)2.5.1 轴距 (10)2.5.2 前轮距和后轮距 (10)2.5.3 前悬和后悬 (11)2.5.4 货车车箱尺寸 (11)2.5.5 外廓尺寸 (12)2.6 整车质量参数估算 (12)2.6.1 空车状态下整车质量、轴荷分配 (12)2.6.2 满载状态下整车质量、轴荷分配 (13)2.6.3 整备质量利用系数 (13)第3章发动机选型 (14)3.1 发动机基本形式的选择 (14)3.2 主要性能指标的选择 (15)3.2.1 发动机最大功率、最大转矩及其相应转速 (15)3.2.2 发动机的比功率和比转矩 (17)3.3 传动系参数的选择 (18)3.3.1 最小传动比的选择 (18)3.3.2 最大传动比的选择 (18)第4章底盘的总体布置 (20)4.1 整车布置得基准线—零线的确定 (20)4.2 各部件的布置 (21)4.2.1 发动机的布置 (21)4.2.2 传动系的布置 (22)4.2.3 转向装置的布置 (22)4.2.4 悬架的布置 (22)4.2.5 油箱和蓄电池的布置 (22)第5章设计计算校核 (22)5.1质心高度的估算 (22)5.1.1 车架质量的估算 (23)5.1.2 车厢质量的估算 (24)5.2 汽车稳定性的验算 (25)5.3 汽车动力性能计算 (26)5.3.1 发动机不同转速下汽车各挡速度的计算 (27)5.3.2 发动机不同转速下各挡所受空气阻力的计算 (28)5.3.3 发动机不同转速下汽车各挡驱动力的计算 (30)5.3.4 滚动阻力的计算 (31)5.4 动力性参数 (33)5.4.1 直接档动力因数 (33)5.4.2 Ⅰ档动力因数 (34)5.4.3 汽车最大爬坡度 (34)5.4.4 汽车最小转弯直径 (34)5.5 汽车燃油经济性计算 (36)5.6 计算校核总结 (38)6 结论 (39)致谢语 .................................................. 错误!未定义书签。

汽车设计计算书【范本模板】

设计计算书一、 质量参数1、 相关参数:整备质量: 4500kg载质量 : 8850 kg最大总质量:13350 kg2、 轴荷分布空载:转向桥: 2025 kg驱动桥: 2475 kg各桥负荷比: 45%、55%满载:转向桥: 4670 kg驱动桥: 8675 kg各桥负荷比: 35%、65%二、 发动机功率选择计算计算参数:传动效率 ηT =0.85汽车总质量 M t =13350KG最高车速 V max =75km/h (满载) 85 km/h(空载) 空气阻力系数 C D =0。

7迎风面积 A=3。

2m 2滚动阻力系数 f=0.0165最大功率P max =3max max ***1()0.9360076140t D M g f C A V V =63。

76kw (76.7 kw 空载) 考虑空调系统和其它电器设备影响发动机使用特性曲线的P max ,(比万有特性曲线的P max 小)发动机的最大功率比设计的最大功率应大。

P max = P max *1.24=79kw (90 kw )比功率:比功率=max 1000*tP M =5.92(7.12) 三、 发动机外特性曲线四、动力性计算设计参数:总质量M t=8850KG总重量G T= M t*g=86730滚动阻力系数f=0。

0165滚动阻力F f= G T*f=5637.45N空气阻力系数C D=0。

7主减速比i0=5.8331档传动比i1=7.312传动效率η=0.85轮胎滚动半径r=0.407m发动机最大扭矩T=265发动机最大扭矩时转速n=1600rpm迎风面积A=3.51、最高车速⑴、各档最大功率及对应车速和发动机转速⑵、利用软件进行分析得出相关数据(满载)⑶、结论:空载时最高车速为81km/h,满载时最高车速为75km/h。

2、最大爬坡度⑴、利用软件进行分析得出相关数据(满载)⑶、结论:最大爬坡度28。

5%。

2、加速性能利用软件进行分析得出相关数据(满载)五、 油耗计算设计参数:总质量 M t =8850 滚动阻力系数 f=0.0165 空气阻力系数 C D =0。

(完整word版)半挂车设计计算书

半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车可以提高装载量,降低运输成本,提高运输效率。

由于装载量的不同要求,对于车架的承受载荷也有不同,该半挂车的轴距较大,因而对车架的强度与刚度的要求也较高。

对车架的强度与刚度进行了分析计算。

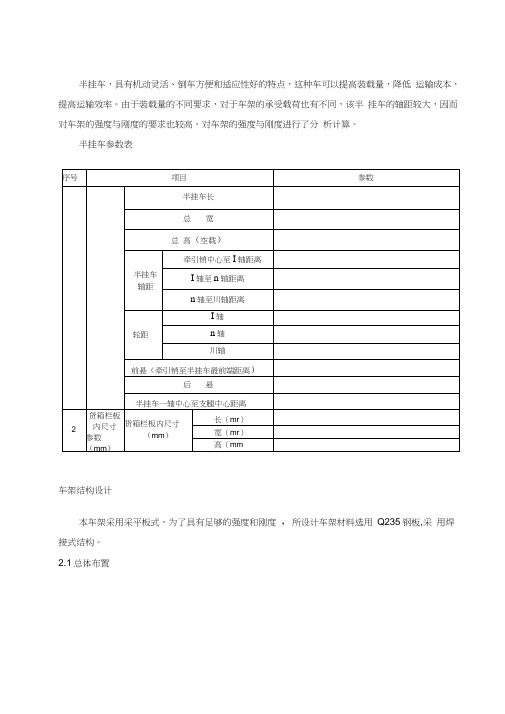

半挂车参数表车架结构设计本车架采用采平板式,为了具有足够的强度和刚度,所设计车架材料选用Q235钢板,采用焊接式结构。

2.1总体布置纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。

为了满足半挂车公路运输、道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能的箱形结构,纵梁断面如图2所示。

上翼板是一块覆盖整个车架的大板,图中只截取一部分。

—上典板|厂-下眞板图2纵梁截面示意图为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡。

在轮轴座附近也增加了加强板(图1中轮轴座附近)。

由于半挂车较宽,为防止中间局部变形过大,车架的中间增加了倒T形的纵梁加强板。

图3部分加强板示意图2.3横梁横梁是车架中用来连接左右纵梁,构成车架的主要构件。

横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。

本车架的 19根横梁,主要结构形状为槽形 2.4纵梁和横梁的连接车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响, 节点的刚度越大,车架的整体刚度也越大。

因此,正确选择和合理设计横梁和纵梁的节点 结构,是车架设计的重要问题,下面介绍几种节点结构。

一、横梁和纵梁上下翼缘连接(见图4(a ))这种结构有利于提高车架的扭转刚度, 但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处会出现较大内应力。

该结 构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

(c )图4半挂车纵梁和横梁的连接、横梁和纵梁的腹板连接(见图 4 (b ))这种结构刚度较差,允许纵梁截面产生自由翘 曲,不形成约束扭转。

这种结构形式多用在扭转变形较小的车架中部横梁上三、 横梁与纵梁上翼缘和腹板连接(见图 故应用较多。

半挂车设计说明书

第一章绪论第一节概述[1]国标GB3730。

1-83对半挂车的定义为:由半挂牵引车牵引并且挂车最大总质量的相当一部分由牵引车承受的挂车。

由此可认为,用于承载货物的货箱及底架,前端籍牵引座支承于牵引车,后端通过悬挂、半挂轴和车轮支承于行驶路面,这种形式的挂车称为半挂车,它与牵引车组成半挂汽车列车(图2—1)。

半挂车通过牵引座对牵引车产生的作用,是行驶表面通过车轮作用于牵引车的四个外力之外的第五个外力,所以称为第五轮。

根据定义,显然半挂汽车列车有牵引座,而全挂车没有牵引座,这图1—1 半挂汽车是两者在结构上的主要区别。

通常提到挂车一词,是全挂车和半挂车的统称.第二节半挂车运输的优势一、半挂车运输比单车优越,因为在同等载质量的情况下,半挂车的运输生产率高,比4t和5t货车的运输生产率要高4~6倍,运输成本低85%~90%,单位运输工作量使用油耗L/(t·100km)的降低20%~30%;营运成本降低30%~50%;挂车制造简单、修理费用低,保养方便;货箱承载面高度可以做得很低,以利提高货物装卸的方便性和车辆行驶稳定性;易于完成不解体的整机、重型机械的运输以及特种运输和专业运输。

二、半挂汽车列车运输优于全挂汽车列车运输在于,经济性好;结构简单;工艺性强、外廓尺寸小、总长度短;机动性好.由于牵引车可制成短轴距,所以有可能减少最小转弯直径,易于实现倒车;停放场地和占地面积小;行驶性能较好、安全性较高以及保修费用较低。

第三节半挂车市场发展前景[2]一、国内半挂车行业市场分析半挂车,与其说它是一种车型不如说它是一个具有着很好兼容性与方便快捷性的公路运输方式.说到兼容性,就是这一分类当中可以包括:厢式半挂车、罐式半挂车、平板半挂车、集装箱半挂车、成品车辆运输半挂车等品种。

而且还可以在厢式半挂车的这一大类里又分出保温半挂车、冷藏半挂车、保鲜半挂车等,可以说在每一个大类的下面都能分出大量的细分车型.而且国家管理机构对半挂车也给出了如下规定:“专用半挂车的术语和定义是将专用汽车同类结构产品术语中的车字改为半挂车,定义中的汽车改为半挂车即可”。

半挂车 设计计算书

HQJ9401CCY型仓栅式运输半挂车设计计算书车辆有限公司1、半挂车参数的确定该车额定装载质量33900 kg,经与同类车型的比较分析,选取该车的整备质量约为6100kg.则该仓栅式运输半挂车的最大总质量40000kg.取前悬为1500mm,轴距5420+1310+1310 mm.根据GB1589《汽车外廓尺寸界限》要求,半挂车后轴满载轴荷≤24000kg。

满载轴荷计算如下:⑵整备质量:G1=6100kg⑶设计载质量:G2=33900 kg⑷最大总质量:G=400000 kg⑸车架箱体以及附件质量G01=3100 kg⑸悬挂质量G02=3000 kg通过零部件质量以及位置计算得半挂车质心位置:空载时车架箱体以及附件的重心距离并联两轴中心距2600 mm总质心在箱体中部距离牵引销4000mm。

空载时轴荷分配:牵引销 K1=2870kg 并联三轴 K2=5480kg满载时轴荷分配:牵引销R1=2870+(20000×5000)/7600≈16030kg并联三轴 R2=40000-16030=23970kg≤24000 kg(满足要求)2.1、车架强度的校核该车架属于承载式半挂车,车架强度校核按GB18564.1-2006中5.3.2a要求. 已知:车架材料为16Mn,力学性能指标:抗拉强度Rm=509 Mpa;屈服强度Rel=343 Mpa;断后伸长率≥21%.16Mn的许用应力:[σ]t =235 Mpa(根据JB/T4735-1997中表4-6)车架载荷分布图2.2、弯距计算车架上部构件在单位长度上的质量: q1 =5850/11820=0.494 kg/mm载质量在单位长度上的质量: q2 =20000/10070=1.657 kg/mm截面1-1:M1= R1×1350-q1×(1350+1980)2×0.5- q2×(1350+1980) 2×0.5=9714388 kg.mm截面2-2:M2= R1×2580-q1×(1350+2580)2 ×0.5- q2×(1350+2580) 2×0.5= 24746411kg.mm截面3-3:M3= R1×X-q1×(1350+X) 2×0.5- q2×(1350+X) 2×0.5由于从截面3-3后,纵梁截面不在变化,故只需求出弯距最大处的X即可.由弯距最大处:dM /dX=0得16030-0.494×1980-1.657×1350-(0.494+1.657) X=0所以X=5958M3= 16030×5958-0.494×(1350+5958) 2×0.5- 1.657×(1350+5958) 2×0.5=38067659 kg.mm2.3、纵梁的截面形状及特性W=(BH3- bh3)/6H截面1-1:H=266 h=250 b=94 B=140 W1≈1388337截面2-3:H=302 h=286 b=94 B=140 W2≈1972739截面3-3:H=306 h=290 b=94 B=140 W3≈20461902.4、应力σ1=M1/(W2×2)= 9714388/1388337×2=3.49 kg/mm2=34.28Mpa<[σ]t =235Mpa σ2=M2/(W2×2)= 24746411/1972739×2=6.272 kg/mm2=61.46.8Mpa<[σ]t =235Mpaσ3=M3/(W3×2)= 38067659/2046190×2=9.3 kg/mm2=91.16Mpa<[σ]t =235Mpa 满足相关设计标准的规定.2.5、计算鞍座部分承载载荷F(Kg)F×7610=G×(7610-4830)=28350×2780F=10356由牵引车基本参数知道,半挂车鞍座最大允许承载质量是10360Kg,该车型鞍座部分承载载荷为10356Kg,小于10360Kg,符合要求。

汽车起重机总体设计计算书

汽车起重机总体设计(计算书)一、整机主要技术性能参数二、总体计算参数的确定三、坐标系的建立四、行驶状态整机重心及轴荷计算五、变幅机构三铰点计算六、起重作业吊臂仰角、起升高度计算七、吊臂伸缩机构计算八、吊臂强度起重量计算九、稳定性起重量计算十、吊臂强度校核计算十一、支腿反力计算十二、回转支承计算十三、回转机构计算十四、起升机构计算十五、整机作业稳定性及行驶稳定性计算十六、活动支腿危险截面强度校核计算一、整机主要性能参数1.最大额定起重量(t) 162.最大额定起重力矩(t·m) 603.基本臂最大起升高度(m) 9.84.全伸臂最大起升高度(m) 305.主臂加副臂最大起升高度(m) 37.56.支腿跨距(纵向×横向)(m) 4.7×5.67.主钩满载最大起升速度(m/min)(单绳) 708.副钩满载最大起升速度(m/min) 659.额定回转速度(r/min) 2.510.底盘型号 CA5241JQZ11.驱动型式 6×412.发动机型号 CA6DE2-22额定功率kw/rpm: 162/240013.轴距(mm) 4065+127014.接近角° 16.215.离去角° 10.316.最小转弯直径(m) 2017.最高行驶速度(km/h) 7018.最大爬坡度% 2419.整机外型尺寸(m)(长×宽×高) 11.971×2.490×3.220.整机重量(t) 23.42底盘主要技术性能参数:车辆长(m) 9.532 车辆宽(m) 2.490 车辆高(m) 2.342 前轮距(m) 2.024 后轮距(m) 1.854 底盘整备质量(kg) 8570前轴(kg) 3820中后桥(kg) 4750厂定最大总质量(kg) 24000 前轴允许最大载重质量(kg) 6000后轴允许最大载重质量(kg) 18000 最小离地间隙(mm) 250车架满载上平面距地高度(mm) 1345二、 总体计算参数的确定1、 整机行驶状态下车部分重量、重心参数注:底盘整备质量其中: G 前 =3820kg G 底 =8570kg G 后 =4750kg 行驶状态下车重量、重心计算下车总重G 下 = ∑Gi =12708kg 重心至双后桥中心线水平距离X 下 =∑∑×GiXi Gi =166cm重心至地面的垂直距离Y 下 =∑∑×GiYi Gi =84cm重心至纵向中心线右侧的距离 Z 下 =∑∑×GiZiGi =02、 上车固定部分重量、重心参数上车固定部分坐标系为回转支承下平面与回转中心之交点为原点 行驶状态上车固定部分重量、重心计算:上车固定部分总重 G 上固 = ∑Gi =5020kg上车固定部分重心至回转中心水平距离 X 上固 =∑∑×GiXiGi =166cm (上车坐标原点后方)上车固定部分重心至回转支承下平面垂直距离 Y 上固 =∑∑×GiYiGi =41cm (上车坐标原点上方)上车固定部分重心至整机纵向中心线距离Z 上固 =∑∑×GiZi Gi =8cm (整机行驶方向左侧)3、整机行驶状态上车活动部分重量、重心参数上车活动部分坐标系原点为吊臂后铰点中心 行驶状态上车活动部分重量、重心计算:上车活动部分重量 G 上活 = ∑Gi =4896kg上车活动部分重心距吊臂后铰点水平距离 X 上活 =∑∑×GiXiGi =477cm (上车坐标系)上车活动部分重心距吊臂后铰点垂直距离Y 上活 =∑∑×Gi Yi Gi =151cm 上车活动部分重心距整机纵向中心线距离Z 上活 =∑∑×GiZi Gi =48cm4、整机上、下车几何参数的确定上车回转中心距双后桥中心的水平距离 X 0 回转支承下平面中心距双后桥轮胎中心垂直距离 Y 0 变幅油缸后铰点中心距上车回转中心的水平距离 X 1 变幅油缸后铰点中心距回转支承下平面中心垂直距离 Y 1 吊臂后铰点中心距回转中心的水平距离 X 2 吊臂后铰点中心距回转支承下平面中心垂直距离 Y 2 伸缩油缸后铰点距吊臂后铰点的水平距离 X 3 伸缩油缸后铰点距吊臂后铰点的垂直距离 Y 3 后支腿中心距回转中心的水平距离 X 4 后支腿中心距回转支承下平面的垂直距离 Y 4 吊臂后铰点距吊臂轴线的距离 C 1 吊臂头部滑轮中心距吊臂轴线距离 C 2 副臂根部中心到吊臂轴线距离 C 3 变幅油缸上铰点距吊臂轴线距离 C 4 吊臂头部滑轮中心距吊钩中心距离 C 5钢丝绳到吊臂后铰点的力臂 C6吊臂初始状态仰角 A0副臂工作时吊臂轴线距副臂轴线夹角 A1底盘轴距 L2底盘轮距 L L 支腿横向跨距 H K 支腿纵向跨距 Z K 基本臂长 L0吊臂上两铰点距离 L1副臂臂长 L2中长臂长 L Z 全伸臂长 L M 动载系数 K2静载系数 K1水平力影响系数 K3液压油密度 M0基本臂额定仰角 A A 中长臂额定仰角 A B A C A D 全伸臂额定仰角 A E 基本臂额定起重量 Q A 中长臂额定起重量 Q B Q C Q D 全伸臂额定起重量 Q E 主臂+副臂额定起重量 Q b 下车重量 G下上车固定部分重量 G上固上车活动部分重量 G上活全车重量 G全变幅油缸重量 G变变幅油缸缸筒重量 G变筒变幅油缸缸杆重量 G变杆伸缩油缸重量 G伸伸缩油缸缸筒重量 G伸筒伸缩油缸缸杆重量 G伸杆副臂重量 G副吊钩重量 G钩基本臂重心(包括伸缩油缸及副臂) l b1中长臂重心 l b2 l b3 l b4全伸臂重心 l b5三、坐标系的建立O下车坐标系 O0上车坐标系O1吊臂坐标系 O2变幅铰点坐标系在下车坐标系内的上车坐标位置 X0 Y0 Z0在上车坐标系内变幅油缸后铰点位置 X1 Y1 Z1在上车坐标系内吊臂后铰点位置 X2 Y2 Z2在吊臂坐标系内伸缩油缸后铰点位置 X3 Y3 Z3上车坐标系(回转支承上平面原点)下车坐标系(双后桥中心原点)四、行驶状态整机重心及前后轴荷计算行驶状态上车重量、重心计算: G 上 = G 上固 +G 上活 =5020+4896=9916kg X 上 =上上活上活上固上固G X G X G ′×+× (其中X ′上活=130- X 上活)=10648)477130(48961665020−×+×=-81cm (负号表示在上车坐标原点左侧)行驶状态整机重心及前后轴荷计算(以全车坐标系双后桥中心线左侧为正) X 全 =车下下上上G X G X G ×+×=()车下下上上G X G X X G ×+−×0=()234201661270830819916×+−×=112cm行驶状态整机重量: G 车=23420kg 整车重心: X 车=112cm 前轴轴荷: P 前 后桥桥荷: P 后 轴距: L L =470cmP 后 ×L L = G 车 ×(L L – X 全 )P 后=()LL L X L G 全车−×=()47011247023421−×=17839kgP 前=G 车 - P 后=23421-17839=5582kg Y 全=全下下上上G Y G Y G ×+×=234218412708959916×+×=85cm五、 变幅机构三铰点计算1、 变幅机构三铰点的合理确定几何参数的计算L 0=980cm Y 01=63.5cmL 1=468cm a 2=69.5° a 角的变化范围 -3°~80° X 1=40cm a 0=20.5° X 2=130cm O 1O 2=181.5cm2、 变幅油缸安装长度及油缸行程的计算变幅油缸安装长度′32O O =a O O O O O O O O ′×′××−′+cos 23121231221= 5.14cos 7.4685.18127.4685.18122×××−+ =296.4cm (其中o 30−=′a a )3、 变幅油缸行程HH =′32O O -H ′=227.6cm (其中H ′=68.8cm) 4、 变幅油缸全伸长度32O O =′32O O + H =524cm 5、 变幅油缸最大仰角max a =arccos min 31212322312212a O O O O O O O O O O −××−+ =80° (其中min a 取-3°)6、 变幅油缸推力计算F =()LaS G X R Q B B cos 2××++×L =′×′×323121sin O O a O O O O i式中: F :变幅油缸推力 kg Q :额定起重量 kg R :额定工作幅度 m X 2: 回转中心至吊臂后铰点的距离 m G B :吊臂自重 kgS B :吊臂重心至吊臂后铰点的水平距离 mi a :吊臂任意位置时′3121O O O O 与之夹角 L :变幅油缸力臂 m a :额定起重量工况下吊臂仰角L =739.45.80sin 78.486.1××=1.85m其中 i a =60°+20.5°=80.5° ′32O O =4.739m 基本臂工况下变幅油缸推力计算:F =()4640085.160cos 345.243023.175.316000=××++×kg式中: Q =16000kg R =3.75m G B =3919kg S B =2.345m a =60° L =1.85m S B ′=15.67m W =50kg L 0=1.79m 变幅油缸最大工作压力P 变 P 变=42DFπ=36346400=12.8Mpa 主臂全伸、副臂展开处于水平位置时,且空载工况下变幅油缸最大推力F 0=3537579.167.153********=×+×=′×+×L S G L W B B B kg六、 起重作业、吊臂仰角、起升高度计算吊臂仰角:()LC C arctgC C L X R a 2122122arccos−−−++= 起升高度:H=()()21222212H H X R C C L −++−−+ 式中: R :额定工作幅度. L :臂长C 1:吊臂后铰点到吊臂轴线的垂直距离(205) C 2: 吊臂端部滑轮中心到吊臂轴线的垂直距离(485) H 1: 吊臂后铰点到地面的高度(2572)H 2:吊钩中心到吊臂端部滑轮组中心的垂直距离(1200) X 2:吊臂后铰点到回转中心的水平距离(1500) 其中: C 1=0.205m C 2=0.485m H 1=2.427cm H 2=1.3m 基本臂工况:取臂长L=9.8m 额定工作幅度R=3~8m 中长臂工况(Ⅰ):取臂长L=16.7m 额定工作幅度R=4~14m 中长臂工况(Ⅱ):取臂长L=23.6m 额定工作幅度R=5~20m 全伸臂工况:取臂长L=30.05m 额定工作幅度R=6~22m工作幅度-----吊臂仰角-----起升高度计算表七、吊臂伸缩机构计算伸缩机构伸缩力分析图1、计算参数Q=4000kg (限吊臂带载伸缩4000kg)a=70°(全伸臂工况)Q×sin a=3760kgQ×cos a=1368kgG4 =489kgG3 =585kgG2 =780kgG1 =1045kgG4×sin a=460kgG4×cos a=167kgG3×sin a=550kgG3×cos a=200kgG2×sin a=733kgG2×cos a=267kg⑴四节臂受力分析已知:L=8329mm;L1=4939mm;L″=1071mm;C=151mm;C″=95mm; e=287mm; a=602mm;H4=483mm; G1=483mm;α=70°Q=4000kg;f=0.05; S=2000kg⑵三节臂受力分析已知:L2=1188mm;L′2=4092mm;H3=534mm;b2=180mm;C2=185mm;d2=80mm;f=0.05;Z′1=14996kg;G2=586kg;α=70°⑶二节臂受力分析已知:H2=575mm;E=4mm;e=18mm;L B=1790mm;L G=4100mm;G2=778mmZ ′2=3150kg ;α=70°;f=0.05;α=70° ⑷ 四节臂伸缩力Z 1 计算: Z 1- F 1- E 1 –S-(G 4+Q)sin a =0B 1-A 1-(G 4+Q)cos a =0f A F ⋅=11 fB E ⋅=11()()[]0cos sin sin cos 141411=+−++⋅+′′⋅+′−−′⋅a L a a Q e L G C S l B C H E C F θθA 1=()()()()[]()″″″″″+−⋅−⋅−−++−+++L C H f C f L C H f G Q SC a L Q e L G 44414cos sin cos sin cos θθθθθ代入数据得:A 1 =12030kg ;B 1 =13565kg ;Z 1 =7498kg⑸ 三节臂伸缩力Z 2计算:Z 2- E 2- F 2 –Z 1′-G 3×sin θ=0 E 2 =B 2×f F 2 =A 2×fB 2 -A 2-G 2×cos a =00sin cos 22222222222=××+×+××−×+×−×′′θθb G C Z l G a F d E L B()()kg d f L a f G b C Z L d f L G A 1896sin cos 22222222222−=⋅−+⋅⋅⋅−⋅−−⋅+⋅=′′θθB 2=2097(kg)()kg Z G f A f B Z 1575sin 12222=+⋅+⋅+⋅=′θ⑹ 二节臂伸缩力Z 3计算:Z 3- E 3- F 3 –Z 2′-G 2×sin θ=0 E 3 =B 3×f F 3 =A 3×f B 3-A 3+G 2×cos θ=0()0sin cos 222223233=−+⋅⋅−++ −−⋅E e G L G e H F e H E L B G B θθ求得:()()kg e H f L e H f E e G L e Hf L G A G B G 9902cos 2sin 2cos 222223=−−⋅+ +−⋅− − −+⋅=θθθB 3=A 3+G 2cos θ=1257(kg)代入数据得:Z 3=32340(kg) (缸底、活塞杆受力) ⑺ 伸缩液压缸缸筒(无杆腔)工作压力计算: F=ηπ×××42D PP=ηπ×××24D F=95.01614.33234042×××=169kg·f/cm 2 速比:ψ=222d D D −=2225.121616−=2.5 2、 伸缩液压缸稳定性计算(缸筒): ① 用非等截面法计算临界载荷:)(1269000207.710321.81006.239.02611222N L J E K P K =×××××=⋅⋅⋅=−ππ 式中:K—形状系数。

外挂架计算书

外挂架计算书一、计算单元的选取:根据本工程的实际情况,外挂架三角支架的最大间距按2.0m 考虑。

外挂架提升单元最大为4.2m。

计算主要考虑三角架的受力以及螺栓受力,三角架的计算按最大间距2.0m作为计算依据。

二、荷载传递和受力分析:1、荷载传递:架体自重+施工活荷载+风荷载→三角支架→螺栓→剪力墙砼2、荷载分析:(1)架体包括三角支架的自重G1= GⅠ+ GⅡ+ GⅢ+ GⅣGⅠ:三角架10#槽钢自重:GⅠ=1.8×10.007Kg/m=180NGⅡ:三角架所用钢管自重:GⅡ=6.6×3.84Kg/m=253.5NGⅢ:三角架10#槽钢自重:GⅢ=1.8×10.007Kg/m=180NGⅣ:木板及扣件自重:GⅣ=800NG1=3383.5N=3.384KN(2)施工活载:三角架承受的施工活荷载为G活,其构成为大模板自重、施工人员操作自重等。

G M=310 Kg/m2×9 =27.9KN(按最大块3m考虑自重)GⅠ=2.0 KNG活= G M+ GⅠ=29.9 KN(3)风载:风载按楼层最高,受力最不利的情况考虑。

基本风压按:W=0.45 KN/m2迎风面积与挡风面积比值,即挡风系数取值按u s =1.3 =1.3×1.2×0.65=1.024风压高度变化系数u 2=1.5W k =0.7 u 2 u s W=0.7×1.024×1.5×0.45 Kg/m 2=0.48 Kg/m 2 作用架体风荷载:F 风=0.48 KN ×7.5×2=7.2 KN(4)三角架的受力分析图:在计算时按下图进行受力分解计算:按6杆式三角形桁架计算内力,计算简图如下:AH BHR AV =2(N 1+N 2)R AH = R BH = L 2 (N 1+N 2)/h+L N 1/hS 1=S 2= N 1ctg θ1S 3=- N 1csc θ1S 5=-(N 1+N 2)S 4= R BH sec θ1S 7= S 4 sin θ1= R BH tg θ1S 6=( S 7+ R AV - N 2)/ sin θ2三、受力计算:(一)受力计算:(1)N 1取G 1即N 1=3.384 KN(2)N 2取大模自重和施工荷载G 活,N 2=1.4×29.9 KN=41.86 KN(3)风荷载只作用于穿墙螺栓,在验算穿墙螺栓抗拔时应用到风载。

挂车设计计算书

前言ST9430型鹅颈式半挂车主要是为了装运大中型设备而设计的。

该列车牵引车采用斯太尔1491·280/S29/6×4型半挂牵引车。

支承装置、车轴装置及制动系统等,各承受的负荷基本上与已定型产品的设计相吻合,这几部分不再重新进行计算,本设计计算书只对该列车的动力性有关技术参数,半挂车车架强度进行计算。

一、列车的基本技术参数(一)汽车列车1、外形尺寸(长×宽×高)(空载)(mm) 16500×3200×29552、整备质量(Kg) 21840前桥载质量(Kg) 4560中桥载质量(Kg) 8130后桥载质量(Kg) 91503、装载质量(Kg) 300004、最大总质量(包括驾乘2人)(Kg) 51970前桥载质量(Kg) 5440中桥载质量(Kg) 16680 后桥载质量(Kg) 29850 (二)半挂车1、外形尺寸(长×宽×高)(空载)(mm) 12830×3200×17702、平台尺寸(长×宽)(mm) 9000×32003、整备质量(Kg) 12980牵引销(Kg) 3830后轴(Kg) 91504、装载质量(Kg) 300005、满载质量(Kg) 42980牵引销(Kg) 13130后轴(Kg) 298506、轴距(mm) 9890+12207、轮距(mm) 1680/9158、前悬(mm) 4509、承载面高度(空载)(mm) 86010、前回转半径(mm) 98411、间隙半径(mm) 2356(三)牵引车1、车型斯太尔1491·280/S29/6×42、整备质量(Kg) 88603、轴距(Kg) 2925+13504、轮距(mm)前轮 1939后轮 18005、牵引座前置距(mm) 3006、牵引座接合面高度(mm) 14907、牵引座 90#8、最大功率(马力/转/分) 280/2400 9、最大扭距(公斤·米/转/分) 109/1400二、列车的动力性计算㈠、列车动力性参数及计算公式 1.发动机扭距M eM e =M emax - (n M -n e )2N ·m式中M emax ——发动机最大扭距,1068N ·M ; M ——发动机最大功率时对应的扭距,M p =9550 =9550× =820N ·M ;n M -发动机最大扭距时对应的转速,1400r/min ; n P -发动机最大功率时对应的转速,2400r/min ; n e -发动机转速。

半挂车设计范文范文

半挂车设计范文范文

摘要:

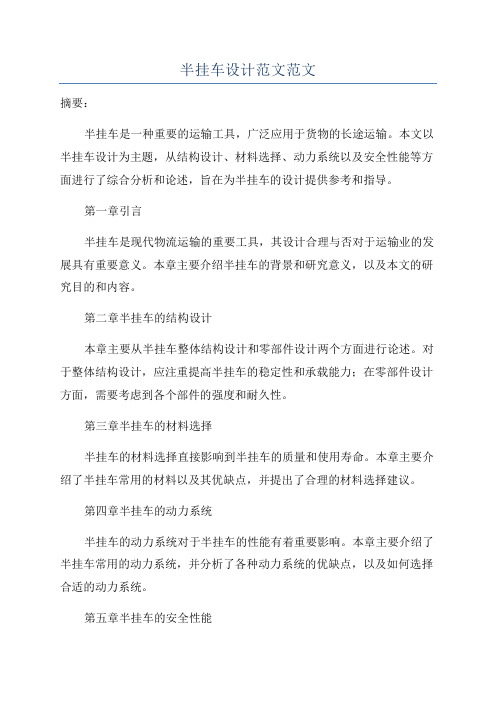

半挂车是一种重要的运输工具,广泛应用于货物的长途运输。

本文以半挂车设计为主题,从结构设计、材料选择、动力系统以及安全性能等方面进行了综合分析和论述,旨在为半挂车的设计提供参考和指导。

第一章引言

半挂车是现代物流运输的重要工具,其设计合理与否对于运输业的发展具有重要意义。

本章主要介绍半挂车的背景和研究意义,以及本文的研究目的和内容。

第二章半挂车的结构设计

本章主要从半挂车整体结构设计和零部件设计两个方面进行论述。

对于整体结构设计,应注重提高半挂车的稳定性和承载能力;在零部件设计方面,需要考虑到各个部件的强度和耐久性。

第三章半挂车的材料选择

半挂车的材料选择直接影响到半挂车的质量和使用寿命。

本章主要介绍了半挂车常用的材料以及其优缺点,并提出了合理的材料选择建议。

第四章半挂车的动力系统

半挂车的动力系统对于半挂车的性能有着重要影响。

本章主要介绍了半挂车常用的动力系统,并分析了各种动力系统的优缺点,以及如何选择合适的动力系统。

第五章半挂车的安全性能

半挂车的安全性能对于货物运输的安全和人员生命财产的安全至关重要。

本章主要介绍了半挂车的各个安全性能指标,并提出了提高半挂车安

全性能的建议。

第六章结论

本章对前面各章进行了总结,并对半挂车设计领域的未来发展进行了

展望。

同时,本章还对本文的不足之处进行了分析,并提出了改进的方向。

半挂车运输费用计算方法

半挂车运输费用计算方法

半挂车主要用于运输大件货物,其运输费用的计算方式一般是按照货物的体积、重量、以及运输距离来进行的。

通常的算法是:货运总价=路程距离货

车标准载重量(吨/公里)价格。

按照行业规则,吨公里价格范围在\~元之间。

需要注意的是,具体价格会根据货物重量、体积、运输距离和具体的运输路线等因素有所不同。

并且,有些特定的货物可能还需要加收一些额外的费用,比如需要特殊的装载方式或者需要使用特殊的装载设备等。

此外,不同的半挂车类型也有不同的适用场景。

比如,栅栏式半挂车比较适合拉鲜活类的货物,比如蔬菜、水果等,而厢式半挂车则比较适合拉散货及防湿较贵重货物。

以上内容仅供参考,如需获取更准确的信息,建议咨询物流公司工作人员。

外挂架计算书

外墙挂架设计计算说明:1:混凝土强度按C30考虑。

2:外挂架最大间距按1.2m计算,外挂架宽度按1.4m计算,挂钩螺栓采用φ28圆钢,外挂架材料为φ48×3.5钢管。

3: 设定挂架上承受模板荷载,且模板荷载按大钢模板计算。

4: 安全系数按5考虑。

一、荷载计算1;外挂架自重a.每榀挂架自重:1.50 KNb.跳板自重: 5.0*0.050*1.2*1.3=0.39 KN合计: F2’=1.2*1.89=2.27 KN2: 模板荷载:a.钢管支撑自重:9*0.384*1.2*2=0.83 KNb.密目尼龙网重:9*0.77*1.2=0.84 KNc.钢管碗扣件自重:1.25*18=0.23 KN合计: F3=1.2*1.9=2.28 KN3: 模板荷载:按每个开间1.2m计算: F1=1.2*5.1*135*1.2=9.92 KN4: 施工荷载: F2’’=2.50*1.2*1.4*1.4=5.88 KN5: 风荷载: F4=0.45*1.62*1.3*1.62*1.2*1.4*0.5=1.29KN/m二、内力计算1: 内力简图<见挂架图>模板荷载为集中荷载F1=9.92KN操作平台上荷载按均布荷载计算,化为集中荷载为:F2= F2’+ F2’’ =2.27+5.88=8.15KN2: 内力计算(1): 支座反力R A V= F1+F2+F3=9.92+8.15+2.28=20.35KNR BH=(1/2*1.29*6.5-1/2*1.4*8.15-1.4*2.28)/2.45=-1.93KNR AH=-[(1/2*6.5+2.45)*1.29-1/2*1.4*8.15-1.4*2.28]/2.45=0.64KN (2)杆件的内力:a.内力计算:按桁架进行计算,各杆件内力值:N5 = F3/ Cos 30°=2.64KNN1 = F4*6.5-N5* Sin30°=7.07KNN2 = N1= 7.07KNN3 = N4Cos30°= 3.35KNN4 = R BH /Sin30°= -3.86KNN6 = F2 = 8.15 KNN7 = N5 +N4 =-1.22 KNN8 = 0KNb.截面验算:(a)、杆件①②③⑦皆为拉杆,最大内力N1 = 7.07KN,允许应力乘以0.9折减系数。

(完整word版)半挂车结构设计

系列报道:半挂车的通过性与结构(二)二、半挂车的结构1、有关的尺寸、重量参数:对于非特殊的半挂车,在确定有关的尺寸参数时,应当考虑运输成本,各个渡口的情况,交通安全的有关规定等等。

最大宽度不得超过2500 毫米,总长不宜超过15 米,总高不得超过3.8 米,以便与火车车厢的地板及站台保持一致的高度,以利装卸。

如果大型金属棚式车厢,除车厢后门外,应当有右侧门,其宽度拟不小于1.2 米(见图4);车厢内高一般在2.4 米以下,但要便于叉形起重机进行装卸作业。

由于隧道和市区电车线路的关系,为防止事故,高度要严格限制。

集装箱高一般不超过2.5 米,如高于尺寸,拟乎用低地板半挂车。

2、载重重量:这与牵引车后桥驱动轮的负荷能力、半挂车的轴距,后轴载重量、轮胎尺寸等等有关。

普通牵引后桥驱动轮负荷能力一般不超过8.5〜9.5吨,此轮负荷太小,汽车爬坡、加速时的动力性能要恶化,并会发生前述的“折迭”现象;而下坡时,则会发生前轮转向不稳的发“飘”现象。

同时轴距还影响到转向操作的灵活性与转弯半径。

因此,各轴负荷分配必须合理。

笔者认为中桥(驱动桥)负荷应占整车总量的41〜43%较为合理。

3、车架:为降低地板高度,车架纵梁做成阶梯形。

所用材料,目前国内以16Mn钢板压制成型。

可减轻自重,国外普遍采用高强度钢板,甚至还采用高强度耐腐蚀的铝合金压制,并有应力低的部位冲出减轻孔,自重很轻。

目前国内有的半挂车制造厂,限于条件,车架纵梁用型钢(槽钢)制造,结果自重很大,并往往只能做成平直车架,相应提高了地板高度。

就载重8吨的半挂车纵梁而言,在相应的抗弯模量下,采用6〜7毫米的16Mn板压制的车架纵梁与用22号槽钢的纵梁对比之下,前者可使地板高度降低80〜100毫米,相对降低了重心高度,提高了稳定性。

车架自重也可以降低五分之一以上。

用型刚做半挂车车架纵梁的不合理设计一定要改变。

4、转盘:亦称连接装置,是牵引车与半挂车相连接的装置。

为了提高运输效率,国外往往是把半挂车拉到目的地后,丢下半挂车卸货,而套上另一只半挂车拉往目的地,因此要求能快速连接。

半挂车V型支座边角处罐体局部应力计算

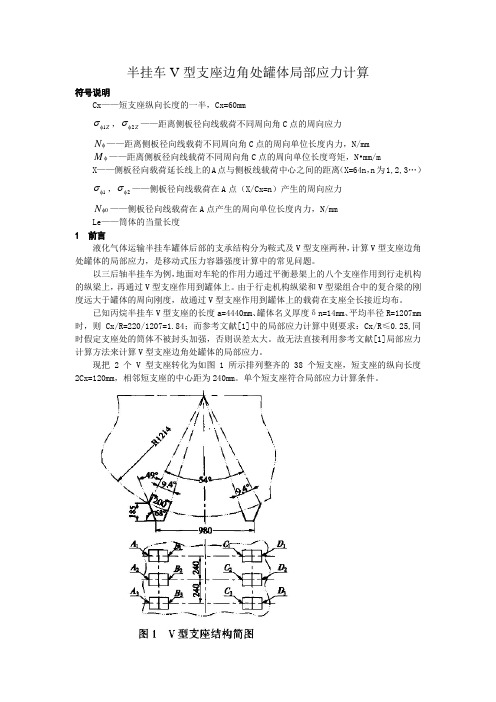

半挂车V 型支座边角处罐体局部应力计算符号说明Cx ——短支座纵向长度的一半,Cx=60mm1Z σφ,2Z σφ——距离侧板径向线载荷不同周向角C 点的周向应力N φ——距离侧板径向线载荷不同周向角C 点的周向单位长度内力,N/mm M φ——距离侧板径向线载荷不同周向角C 点的周向单位长度弯矩,N •mm/mX ——侧板径向载荷延长线上的A 点与侧板线载荷中心之间的距离(X=64n ,n 为1,2,3…)1σφ,2σφ——侧板径向线载荷在A 点(X/Cx=n )产生的周向应力 N φ0——侧板径向线载荷在A 点产生的周向单位长度内力,N/mmLe ——筒体的当量长度 1 前言液化气体运输半挂车罐体后部的支承结构分为鞍式及V 型支座两种,计算V 型支座边角处罐体的局部应力,是移动式压力容器强度计算中的常见问题。

以三后轴半挂车为例,地面对车轮的作用力通过平衡悬架上的八个支座作用到行走机构的纵梁上,再通过V 型支座作用到罐体上。

由于行走机构纵梁和V 型梁组合中的复合梁的刚度远大于罐体的周向刚度,故通过V 型支座作用到罐体上的载荷在支座全长接近均布。

已知丙烷半挂车V 型支座的长度a=4440mm 、罐体名义厚度δn=14mm 、平均半径R=1207mm 时,则Cx/R=220/1207=1.84;而参考文献[1]中的局部应力计算中则要求:Cx/R ≤0.25,同时假定支座处的筒体不被封头加强,否则误差太大。

故无法直接利用参考文献[1]局部应力计算方法来计算V 型支座边角处罐体的局部应力。

现把2个V 型支座转化为如图1所示排列整齐的38个短支座,短支座的纵向长度2Cx=120mm ,相邻短支座的中心距为240mm 。

单个短支座符合局部应力计算条件。

由图1可知,两个短支座有4块板支承罐体,假定板的两端为铰支、四块板承受的压力相同。

两内侧板对罐体的反力方向通过罐体的中心,两外侧板反力方向与罐体的径向夹角为49 º,当每块板承受相同的压力W 1,则外侧板对罐体的径向作用力为:111cos49r W W W =︒=0.656 假定38个短支座的载荷相同,支承罐体的76块板承受的压力也相同,每块板对罐体径向反作用力均可求出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概述

半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车可以提高装载量,降低运输成本,提高运输效率。

由于装载量的不同要求,对于车架的承受载荷也有不同,该半挂车的轴距较大,因而对车架的强度与刚度的要求也较高。

对车架的强度与刚度进行了分析计算。

半挂车参数表

车架结构设计

本车架采用采平板式,为了具有足够的强度和刚度,所设计车架材料选用Q235钢板,采用焊接式结构。

2.1 总体布置

图1 车架总体布置图

2.2 纵梁

纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。

为了满足半挂车公路运输、道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能的箱形结构,纵梁断面如图2所示。

上翼板是一块覆盖整个车架的大板,图中只截取一部分。

图2 纵梁截面示意图

为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡。

在轮轴座附近也增加了加强板(图1中轮轴座附近)。

由于半挂车较宽,为防止中间局部变形过大,车架的中间增加了倒T形的纵梁加强板。

图3 部分加强板示意图

2.3 横梁

横梁是车架中用来连接左右纵梁,构成车架的主要构件。

横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。

本车架的19根横梁,主要结构形状为槽形。

2.4纵梁和横梁的连接

车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响,节点的刚度越大,车架的整体刚度也越大。

因此,正确选择和合理设计横梁和纵梁的节点结构,是车架设计的重要问题,下面介绍几种节点结构。

一、 横梁和纵梁上下翼缘连接(见图4(a ))这种结构有利于提高车架的扭转刚度,但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处会出现较大内应力。

该结构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

二、横梁和纵梁的腹板连接(见图4(b ))这种结构刚度较差,允许纵梁截面产生自由翘

曲,不形成约束扭转。

这种结构形式多用在扭转变形较小的车架中部横梁上。

三、横梁与纵梁上翼缘和腹板连接(见图4(c ))这种结构兼有以上两种结构的特点,故应用较多。

四、横梁贯穿纵梁腹板连接(见图4(d ))这 种结构称为贯穿连接结构,是目前国内外广泛采 用的半挂车车架结构。

它在贯穿出只焊接横梁腹 板,其上下翼板不焊接,并在穿孔之间留有间隙。

当纵梁产生弯曲变形时,允许纵梁相对横梁产生 微量位移,从而消除应力集中现象。

但车架整体

扭转刚度较差,需要在靠近纵梁两端处加横梁来提高扭转刚度。

贯穿式横梁结构,由于采用了整体横梁,减少了焊缝,使焊接变形减少。

同时还具有腹板承载能力大,并且在偏载较大时,能使车架各处所产生的应力分布较均匀的特点。

强度计算 3.1 纵梁强度计算

车架纵梁及横梁均采用Q235,屈服点[σ]=235 Mpa ,伸长率δ=26% ,密度ρ=7.8×103kg/m3。

Q235A 具有良好的塑性、韧性、焊接性能和冷冲压性能,以及一定的强度、良好

(a )

(b )

(c )

图4(d )贯穿式横梁结构

图4 半挂车纵梁和横梁的连接

的冷弯性能。

轴荷分配

如图5所示,车架承受纵向单位线长度均匀载荷

a

q ,有:

A F ——牵引销所受力(N );

B F ——后轴中心处所受力(N );

L ——牵引销到中间车轴的距离(m );

k

L ——中间车轴到车架尾部的距离(m )。

空载:

N L G q a k a 310523.413

8

.96000⨯=⨯==

N L L L L q F k a a a A 310959.2114

.82)

46.3213(1345232)2(⨯=⨯⨯-⨯=-=

N F L q F A a a B 31084.3621959134523⨯=-⨯=-= 满载:

N L G G q a e k a 310153.3013

8.940000⨯=⨯=+=

N L L L L q F k a a a A 310393.14614

.82)

46.3213(13301532)2(⨯=⨯⨯-⨯=-=

N F L q F A a a B 310596.2451463931330153⨯=-⨯=-= 在满载时进行纵梁的强度校核

支反力计算:

G =40000×9.8=392000N

l mg q 2/=(l 为纵梁总长,取一根纵梁计算) 由上述计算得:15628.97q N =

由平衡力矩:0A M =∑ 222*2*1/2*(23)/20f l q l q l l +-+=

得 2116265f N =

1/2275815f G f N =-=

剪力的计算:

图5 车架均布载荷图

CA 段:()s a f x q x =- )4.1<0(x ≤ ---------------------------① AB 段:()1s a f x f q x =- )23.84.1(≤≤x -----------------------② BD 段:()()s a f x q l x =- )13<23.8(≤x -----------------③ 弯矩的计算:

CA 段:2()/2M x qx =- )4.1<0(x ≤--------------------------① AB 段:2()1(1)/2M x f x qx =-- )23.84.1(≤≤x ----------② BD 段:2()()/2M x q l x =-- )13<23.8(≤x -----------③

由上述三式可计算出各弯矩最大的点为: A 点的最大弯矩:

kNm qx M A 814.72/2=-=; B 点的最大弯矩:

kNm x l q M b 393.602/)(2=--=;

由图可知,最大弯矩出现在(1,12)l l l +段上,则有:

21[/21(1)]()

0010

a a d q x f x l dM x q x f dx dx -+-=⇒=⇒-+=;

即

175815

4.8615628.97a f x m m q =

==;

22max /21(1)15678.97 4.85/275815(4.861)

a M q x f x l =-+-=-⨯+-

108.071KN m =⋅。

通过计算,可以画出车架纵梁的支反力、剪力、弯矩图

图6 纵梁剪力、弯矩图

危险截面确定

由经验可知,纵梁的危险截面一般为变截面处和最大弯矩处,通过结构图和计算可知距车架前端距离为L X ,

截面:H, δ1,δ2,B 由此可计算抗弯截面系数:

3333211()(2)66BH B H BH bh H H

σσω----===0.000546632m 3

3333212()(2)66BH B H BH bh H H

σσω----===0.00077676m 3

3333213()(2)66BH B H BH bh H H

σσω----===0.001323191m 3

截面处的弯矩:

2/)1(2

1x x L q L f M ⨯--⨯=

M 1=23439Nm M 2=80718Nm M 3=108071Nm

由弯曲应力公式所计算出的弯矩分别计算各截面弯曲应力:

ω

σM =

1σ=42.86MPa 2σ=103.92MPa 3σ=81.67MPa

剪切应力:[]0.6[]τσ= []τ——材料许用剪切应力

对于工字梁截面,其腹板上的剪切应力可看成是均布的,所以其剪切应力可由如下公式计算: 2s

F h

τσ=

--------------2h σ为腹板截面面积。

由上述计算各截面的剪切应力: τ1=29.49MPa τ2=12.27MPa τ3=0.038MPa

由于纵梁同时承受剪力和弯矩,所以其应力应按下面公式计算:

223[]ωσστσ=+≤ 许用应力:12

[]s

n n σσ=

式中:s σ——材料屈服极限

图7 纵梁截面示意图

1n ——疲劳系数 1n =1.2~1.4 取1n =1.3 2n ——动载系数 2n =1.8~2.2 取2n =2.0 所以可算出许用应力为:[σ]=90.38kPa

由第四强度理论,分别校核各个截面的强度:

截面1:66.68[]KPa σσ===≤ 截面2:σ=86.07kPa ≤[σ] 截面3:σ=81.67kPa ≤[σ]

通过上述计算,纵梁强度符合要求。

4 回转半径设计

该车距前1400,宽度2500,故回转半径R=(14002+12502)1/2=1876mm 满足挂车要求。

5 间隙半径设计 该车r=6830-4200=2630mm

允许后悬为L=(26302-12502)1/2=2313mm 满足牵引车要求。

6 侧倾稳定性

6.1整车最大倾翻稳定角为35°(GB7258规定)。

ψ=tg35°=0.7;其中ψ为车轮和路面间的附着系数。

6.2车辆侧翻稳定性按式(1)计算。

B/2hg ≥ψ (1)

式中:

B ——等效轮距,m ;

hg ——整车质心至地面的高度,m ;

ψ——车轮和路面间的附着系数,取0.7。

1840/(2×1148)=0.801≥0.7。