带丙烷预冷的混合制冷剂循环液化天然气流程的优化分析

混合制冷剂循环液化天然气工艺探究

混合制冷剂循环液化天然气工艺探究摘要:随着目前世界各国对环境的日益重视,LNG作为一种优质、高效的清洁能源,广泛应用于工业燃气、城市公交和重型卡车等领域,对改善城市空气质量,节能减排具有重大意义。

近年来LNG项目发展迅速,我国经过十几年的快速发展,实现了由主要依靠引进国外成套技术和设备到目前完全拥有LNG生产装备自主知识产权的转变。

从2008年起,国内很多业主陆续使用国产技术和设备投资建设了LNG工厂,目前运行状况良好。

目前,在基本负荷型和调峰型LNG装置中应用最多、最广的是混合制冷剂液化流程,该流程在LNG生产中占据主导地位。

文章主要针对混合制冷剂循环液化天然气工艺进行分析,希望能给相关人士提供参考价值。

关键词:混合制冷剂;单级循环;液化;流道;三级节流文章主要针对当下国内外运营的经典混合制冷剂液化天然气(LNG)工艺技术,探究介绍了一种改进的混合制冷剂单循环多流道液化工艺及其控制方法,经20万Nm3/dLNG装置改造试验,其技术、经济、安全等指标均比改造前有所提高或优化,可为今后在LNG生产技术开发工作上提供借鉴。

1.经典混合制冷剂LNG工艺1.1单级混合制冷工艺流程(简称SMR)混合冷剂单级循环工艺的特点是,混合制冷剂从压缩、冷凝、分离、节流、蒸发再到压缩只有一个完整独立的循环过程。

在国内外的LNG生产装置中通常以混合冷剂单级循环单级节流流程为主,具体流程如下:原料气通过冷箱中的换热器,与混合制冷剂换热,天然气被冷却液化。

混合制冷剂先依次经压缩机增压、冷却器冷却,气液分离,最后气液分离器中的气相和液相直接混合进入冷箱换热器逐步被预冷,再出换热器节流、降压降温,然后回到换热器,与天然气换热使之液化,同时预冷进入冷箱的高压混合冷剂,自身在换热器内逐级气化成气态混合物,返回压缩机。

1.2双级混合制冷工艺(简称DMR)采用乙烷、丙烷与少量甲烷、丁烷混合物为预冷循环(第一级循环)制冷剂,将天然气与第二级深冷循环中的高压混合冷剂从常温预冷到-40℃,再由第二级混合制冷剂循环将天然气进一步冷却至-162℃而液化。

C_3_MRC混合制冷剂组成对液化天然气流程的影响_蒙芸

(2)在混合制冷剂循环天然气液化流程中,每

1 C3/MRC 液化天然气流程原理及约 束条件

1.1 流程原理 丙烷预冷混合制冷剂循环天然气液化流程(见

图 1,2)是由一个开式制冷循环(天然气液化循环) 和两个闭式制冷循环(丙烷压缩预冷循环、混合制 冷剂循环、)三部分组成[2]。

原料天然气在天然气液化循环中,经过丙烷预 冷循环预冷后,逐级换热冷却,最后节流降压,使 液化天然气得以在常压下贮存。丙烷压缩预冷循环 主要是预冷天然气和混合制冷剂;混合制冷剂循环 主要是用于深冷和液化天然气。混合制冷剂经两级 压缩,中间冷却后进入气液分离器,产生的富丙烷 液相经第一换热器冷却后节流,降温降压,与返流 的混合制冷剂混合回流第一换热器内完全气化,为 其提供冷能,冷却天然气和被分离的气液两相物 流。而产生的富乙烷气相被部分冷凝成气液两相后

950

辽宁

(7)第一个压缩机的出口压力不能超过第二个

化工

2015 年 8 月

压缩机的出口压力,且出口温度不能超过 150 ℃。

图 1 丙烷预冷混合制冷剂循环天然气液化流程图

图 2 丙烷压缩预冷循环图

2 混合制冷剂组成对液化流程的影 响

原料气和混合制冷剂的初始设定值见表 1。该 流程中,混合制冷剂组成、压力和温度等参数对流 程的可行性、压缩机耗功、混合制冷剂的流量和换

5)保持 MR 流量不变时,适当减少混合制冷剂 中丙烷组分的量,该流程所需的 LNG 流量增加;适 当增加混合制冷剂中氮气组分的量,该流程所需的 比功耗降低。

6)该流程混合制冷剂的最优配比是:甲烷 0.436,

952

辽宁

乙烷 0.393,丙烷 0.099,氮气 0.072,此时流程压缩 机比功耗为 7.692 kW·h/kmol。

混合制冷剂循环液化天然气流程的优化

混合制冷剂循环液化天然气流程的优化赵军(重庆龙冉能源科技有限公司,重庆 408017)摘要:基于社会发展的大环境,社会对于清洁能源的使用越来越重视起来。

实际上,就国内清洁能源工艺而言,还需不断发展,只有将其技术不断进行完善,才可以进行自主研发。

基于此,文章首先概述了天然气流程,然后从两个方面展开论述,即流程与配比优化,并探究了实际的优化方式。

关键词:混合制冷;液化天然气;单级循环;节能降耗中图分类号:TB66 文献标志码:A 文章编号:1008-4800(2021)11-0167-02DOI:10.19900/ki.ISSN1008-4800.2021.11.082Optimization of Liquefied Natural Gas Flow of Mixed Refrigerant Cycle ZHAO Jun (Chongqing Longran Energy Technology Co., Ltd., Chongqing 408017, China) Abstract: Based on the environment of social development, the society pays more and more attention to the use of clean energy. In fact, as far as domestic clean energy technology is concerned, it needs to be developed continuously. Only by improving its technology can it be developed independently. Based on this, this paper first summarizes the natural gas process, and then from two aspects, namely process and ratio optimization, and explore the actual optimization.Keywords: hybrid refrigeration; liquefied natural gas; single stage cycle; energy saving0引言伴随技术的进步,我国也产生了许多新型的清洁能源,在这之中就包括液化天然气,因为其操作流程非常简便,而且所需成本费用相对较少,所以它被广泛运用到各个相关行业中。

混合制冷剂液化天然气过程的有效能分析_王春燕

・2604・

工

进

展

2013 年第 32 卷第 11 期

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS

研究开发 混合制冷剂液化天然气过程的有效能分析

王春燕,邵方元,朱 新,张彩珠,魏顺安

(重庆大学化学化工学院,重庆 400044) 摘 要:采用 Aspen Plus 化工模拟软件对混合制冷剂液化天然气过程进行全流程的模拟计算,并对各个单元设

气相制冷剂从me02中后直接进入me03过冷再经节流阀jt1化工进展2013年第32卷2606图1混合制冷剂循环液化天然气aspenplus模拟流程图表3过程模拟结果列表参数数值参数数值制冷剂流量kmol?h?11884流程液化率876第一压缩机的轴功率kw2967第二压缩机的轴功率kw2406第一空冷器热负荷kw421第二空冷器热负荷kw5186泵的轴功率kw0024压缩机功耗kw5373节流阀产生的温降k分离器产生的液体量kmol?h?1jt1200v000196jt2173v00876jt3135v010870jt4133v020827天然气消耗的冷量kw低压制冷剂消耗的冷量kwme01中231me01中7965me02中137me02中2706me03中0318me03中0381总计3998总计11052后返回到me03中为天然气和气相制冷剂提供冷量2

压缩机有效能损失

1 Ex H out H in 1 T0 Sout Sin c

(2)

3 对设备有效能的影响因素

在稳态过程中, 如果忽略工质的动能和位能[6], 焓与有效能的关系式为式(1) 。

Ex H H 0 T0 ( Sout Sin )

参数 制冷剂流量/kmol·h

天然气液化流程工艺选择优化

天然气液化工艺流程方案选择优化液化厂的工艺系统主要包括净化工艺系统、液化工艺系统和存储系统。

工艺优化主要体现在:液化中制冷方式的优化和储存方式的优化。

一、液化制冷方式的选择:天然气液化为低温过程。

天然气液化所需冷量是靠外加制冷循环来提供,配备的制冷系统就是要使得换热器达到最小的冷、热流之温差,并因此获得极高的制冷效率。

天然气液化的制冷系统已非常成熟,常用的工艺有:阶式制冷循环、混合冷剂制冷循环、膨胀机制冷循环。

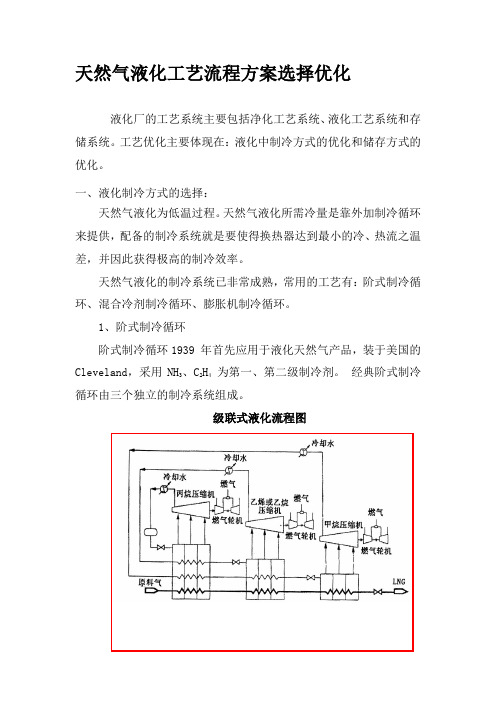

1、阶式制冷循环阶式制冷循环1939 年首先应用于液化天然气产品,装于美国的Cleveland,采用NH3、C2H4为第一、第二级制冷剂。

经典阶式制冷循环由三个独立的制冷系统组成。

级联式液化流程图第一级采用丙烷做制冷剂,经过净化的天然气在丙烷冷却器中冷却到-35~-40℃,分离出戊烷以上的重烃后进入第二级冷却。

由丙烷冷却器中蒸发出来的丙烷气体经压缩机增压,水冷却器冷却后重新液化,并循环到丙烷冷却器。

第二级采用乙烯做制冷剂,天然气在第二级中被冷却到-80~-100℃,并被液化后进入第三级冷却。

第三级采用甲烷做制冷剂,液化天然气在甲烷冷却器中被过冷到-150~-160℃,然后通过节流阀降压,温度降到-162℃后,用泵输送到LNG 贮槽。

甲烷冷却器中蒸发出来的气体经增压、水冷后,在丙烷冷却器中冷却、在乙烯冷却器中液化后,循环到甲烷冷却器。

经典阶式制冷循环,包含几个相对独立、相互串联的冷却阶段,由于制冷剂一般使用多级压缩机压缩,因而在每个冷却阶段中,制冷剂可在几个压力下蒸发,分成几个温度等级冷却天然气,各个压力下蒸发的制冷剂进入相应的压缩机级压缩。

各冷却阶段仅制冷剂不同,操作过程基本相似。

从发展来看,最初兴建LNG 装置时就用阶式制冷循环的着眼点是:能耗最低,技术成熟,无需改变即可移植用于LNG 生产。

随着发展要求而陆续兴建新的LNG 装置,这时经典的阶式制冷循环就暴露出它固有的缺点:1)经典的阶式制冷循环由三个独立的丙烷、乙烯、甲烷制冷循环复迭而成。

混合冷剂制冷的天然气液化工艺分析

混合冷剂制冷的天然气液化工艺分析摘要:天然气液化工艺作为混合冷剂制冷的主要工艺,发挥出了重要的价值。

从近些年的天然气液化工艺来看,混合冷剂制冷系统凭借自身的优势逐渐应用在天然气液化工艺中。

本文针对了混合冷剂制冷的天然气液化工艺原理进行分析,具体表现在混合冷剂制冷的天然气液化工艺中的天然气液化过程和制冷剂节能效应两方面。

证明了混合冷剂制冷的天然气液化工艺的重要性。

关键词:混合冷剂制冷;天然气液化工艺;环保前言:新阶段,我国天然气液化工艺已经逐渐在突破,尤其是在混合冷剂制冷系统的加入下。

加强了天然气液化工艺中的节能效应,提升了天然气液化工艺的安全性。

符合国家对于天然气液化工艺的环保理念要求,促进我国环保工艺的可持续发展。

1.混合冷剂制冷的天然气液化工艺原理1.1板翅式换热器在混合冷剂制冷的天然液化工艺中,板翅式换热器作为主要原理之一,在天然气液化工艺中发挥着重要的作用,有效地加强了天然气液化工艺,促进了混合冷剂制冷行业的可持续发展。

板翅式换热器以自身独具特点的换热模式,能够在天然气液化的过程中,将需要进行转化的液化气进行相应的换热处理,被处理过后的天然气会发挥出混合冷剂制冷的主要作用。

相较于其他的天然气液化工艺,板翅式换热器是一种安全、高效的工艺,在混合冷剂制冷行业被广泛地应用,在未来的混合冷剂制冷行业的发展中,板翅式换热器经过创新,将会成为天然气液化工艺的主流工艺。

比较常见的板翅式换热器主要是由芯部、头部、喷嘴部位和支架部分组成。

板翅式换热器中的换热器是通过一种特殊的原子核来完成换热操作的。

原子核是一种特殊的热量装置,在板翅式换热器中发挥出了应有的价值。

基于此原因,原子核也成为了板翅式换热器的重要组成部分。

在板翅式换热器运行过程中,体内的热量流体会流动。

在热量流动的过程中产生热摩擦产生的热熔胶。

热熔胶产生过后,将板翅式换热器内部的热阻值降低,并且在热效率方面得到了有效地提升。

因此,板翅式换热器作为混合冷剂制冷的天然气液化工艺之一,可以将天然气中的热量进行有效提取,并转化成为制冷的主要元素之一[1]。

制冷剂参数对混合制冷剂循环液化天然气流程性能的影响_石玉美

第34卷第9期 2000年9月上海交通大学学报JO U RN AL O F S HAN GHA I JIAO TO N G U N IV E RSIT YVol.34No.9 Sep.2000 收稿日期:1999-06-08基金项目:国家自然科学基金(新型天然气液化流程的热力研究)资助项目(59576001).作者简介:石玉美(1970~),女,博士,讲师. 文章编号:1006-2467(2000)09-1182-05制冷剂参数对混合制冷剂循环液化天然气流程性能的影响石玉美, 顾安忠, 汪荣顺, 鲁雪生(上海交通大学动力与能源工程学院,上海200030)摘 要:分析了高、低压混合制冷剂的入口压力、温度、组分的摩尔分率对流程制冷剂流量、压缩机功耗、冷却水的冷却量及丙烷预冷量的影响.利用所编制的计算机软件计算了这些参数对流程性能的影响.计算结果表明,制冷剂流量受高压制冷剂的压力和温度以及混合制冷剂中甲烷的摩尔分率影响较大;压缩机功耗受高压制冷剂的温度、低压制冷剂的压力及混合制冷剂中甲烷的摩尔分率影响较大;冷却水的消耗量受低压制冷剂的压力及混合制冷剂中甲烷的摩尔分率影响较大;丙烷预冷量受混合制冷剂中甲烷的摩尔分率影响较大.关键词:制冷剂;参数;液化天然气;液化循环中图分类号:TE 646 文献标识码:AEffect of Parameters of Mixed Refrigeration on thePerformance of Mixed Refrigerant Cycle to Liquefy the Natural GasS H I Yu -mei , G U An -zhong , W AN G Rong -shun , LU Xue -sheng(School of Po w er &Energ y Eng.,Shang hai Jiaotong Univ.,Shanghai 200030,China)Abstract :The effect of the follow ing parameters o n the Mix ed Refrigerant Cycle(M RC)perfo rmance w as analysed .Those parameters are the pressure ,temperature ,mo le percentag e of every co mponent of the mix ed refrig era nt.This paper mainly analysed the effect on the flux of mix ed refrig erant,the pow er con-sum ption of the com pressor ,the heat carried aw ay by the cold w ater and by the propa ne pre -coo ler .The perfo rmance of the pro cess is improved by choosing the reaso nable Mixed Refrig era nt (M R )param eters .The flux of M R is mainly effected by the tempera ture,the pressure of high M R and the m ole percentag e of the M R .The pow er co nsum ption of the co mpresso r is mainly effected by the tem perature of hig h M R ,the pressure of low M R and the m ole percentag e o f the M R.The heat ca rried aw ay by the cold wa ter is m ainly effected by the pressure of low M R a nd the mole percentage of M R.The heat car ried aw ay by the pro pane pre -coo ler is mainly effected by the mo le percentag e of the M R .Key words :refrig era nt;parameters;liquefied natural gases;liquefactio n cycles 在能源结构中,天然气、石油和煤并称为三大能源.我国的西部大开发计划即将实施,西部的天然气将东输,这将有力地促进天然气的开发和利用.液化天然气是天然气的一种独特的储存和运输方式,对其进行研究具有广阔的工程背景.在天然气液化流程中,用得最多的液化循环是带丙烷预冷的混合制冷剂循环[1,2].在混合制冷剂循环液化天然气流程中,一方面由于天然气和混合制冷剂均为混合物,另一方面由于流程中涉及众多设备,整个流程比较复杂,许多参数将影响流程的性能.本文分析流程中第一个换热器热端面高、低压制冷剂的压力、温度和混合制冷剂组分的摩尔分率对流程中混合制冷剂的流量、压缩机功耗、冷却水带走的热量和丙烷预冷量等性能参数的影响.通过分析可得出流程参数对流程性能的影响,进而可通过选择合理的流程参数使流程性能得到提高,使压缩机的功耗降低,效率提高.1 流程图和流程性能参数分析方法 本文所研究的天然气液化流程如图1所示.结合图1,先简单介绍一下在以后各节中用到的流程参数名称及含义:①高压制冷剂的压力和温度是指第一个换热器热端面节点13的压力和温度;②低压制冷剂的压力和温度是指第一个换热器热端面节点9的压力和温度;③制冷剂各组分的摩尔分率是指第一个换热器热端面节点9和13的摩尔分率.在进行参数分析时,除了被讨论的参数外,其余参数值取文献[3]中表 4.3和表 4.4的值,其中天然气中的典型组分为甲烷82%,乙烷11.2%,丙烷4%.本文主要从热力学的角度来分析各参数对流程性能的影响.流程的性能指标都涉及到焓值.焓值是由某一状态点的压力p、温度T、摩尔分率Z mol及流量F决定的,其中p、T、Z mol影响到混合制冷剂和天然气单位流量焓值的参数.本文先分析p、T、Z mol对焓值大小的影响,然后再分析各参数对流程性能的影响,主要分析对流程制冷剂流量、压缩机功耗、冷却水的冷却量、丙烷预冷量的影响.各分离器分离得到的液体量、各节流阀中的温降、各换热器的熵增、各换热器提供的冷量及天然气消耗的冷量是整个流程中许多参数通过能量平衡计算得到的,是各种因素综合影响的结果.制冷剂流量F mr、压缩机功耗W c、冷却水的冷却量Q w与流程中有关节点的焓值关系分别为:F mr=(H2-H7-H8)/(h9-h13)(1)W c=H11-H9=F mr(h11-h9)(2)Q w=H11-H12=F mr(h11-h12)(3)丙烷预冷量Q p由预冷天然气Q p,ng和预冷高压制冷剂Q p,mr两部分组成:Q p,ng=H1-H2=F ng(h1-h2)(4)Q p,mr=H12-H13=F mr(h12-h13)(5)图1 典型的混合制冷剂循环液化天然气流程图Fig.1 T ypical M RC Pro cess to liquefy the natur al g as2 高压制冷剂的压力、温度对流程性能的影响2.1 压力对流程性能的影响 由于焓值随压力的升高而降低,因此,当流程中高压制冷剂的工作压力升高时,混合制冷剂的焓值h13降低.在其他条件均不改变的情况下,天然气起点和终点的焓值H7、H8、H2不变,低压制冷剂焓值h9也不变,根据式(1)可得到混合制冷剂的流量减少.压缩机的功耗受两方面因素的影响:①高压制冷剂压力增加使压缩机的压比增加,从而使压缩机压缩单位流量制冷剂的功耗增大;②制冷剂的流量减少,使压缩机总功耗往减少的方向变化.压比增加使功耗增大的因素大于流量减小所引起的功耗降低,总体呈现出功耗增加,增量较小.对于冷却水所带走的热量,节点12温度值一定,这是因为冷却水的进口温度与高压制冷剂的温差一定,摩尔分率一定,而压力升高使焓值h12降低;节点11压力升高会导致焓值降低,但由于压缩机压比升高引起温度升高,会使节点11的焓值h11升高,温度对焓值的影响比压力对焓值的影响大得多.对1183 第9期石玉美,等:制冷剂参数对混合制冷剂循环液化天然气流程性能的影响于单位制冷剂流量,冷却水需带走热量h11-h12增加,另一方面,制冷剂流量F mr减少,使水冷却量往减少的方向变化.由于h11-h12增加量的影响大于F mr减少的影响,总冷却水冷却量增加,数据见表1.表1 高压制冷剂的压力对流程性能的影响Tab.1 The ef f ect of the high MR pressure on the process performance参 数p/M Pa2.1 2.2 2.3 2.4 2.5 2.6F mr/mol 1.306 1.279 1.254 1.231 1.210 1.190 W c/k J7.427.487.537.587.627.67 Q w/k J 3.05 3.24 3.42 3.59 3.75 3.90 Q p/k J20.7620.6320.5020.3820.2720.16 w c/(k J·mol-1) 5.682 5.846 6.003 6.156 6.302 6.444 q w/(k J·mol-1) 2.336 2.535 2.726 2.914 3.096 3.274 q p,mr/(k J·mol-1)9.5309.6259.7159.8009.8809.957 注:w c为单位M R流量压缩机功耗;q w为单位M R流量冷却水冷却量;q p,mr为丙烷预冷单位M R流量制冷剂 天然气管路中丙烷带走的热量没有发生变化.在制冷剂回路中,丙烷带走的热量为H12-H13,这两个节点温度及组分未发生变化,由于压力升高,这两者之间单位流量焓差稍有增加,另一方面流量有较大程度降低,因此,丙烷预冷带走的热量下降. 2.2 温度对流程性能的影响 高压制冷剂的温度升高时,其单位流量的焓值h13相应增加,在其他条件不变的情况下,单位流量的低压制冷剂h9、天然气起始点的焓H2及终点的焓H7和H8均不发生变化.由式(1)可知,混合制冷剂的流量增大.对于节点9、11和12,压力、温度及摩尔分率不变,所以单位流量的焓不变.当流量增加时,代表压缩机功耗的节点11与9之间总的焓差相应增加;代表冷却水带走热量的节点11与12之间总的焓差也增大.表2 高压制冷剂的温度对流程性能的影响Tab.2 The eff ect of the high MR temperature on the process perf ormance参 数T/K214216218220222224 F mr/mol 1.190 1.237 1.289 1.346 1.409 1.480 W c/k J7.677.978.318.679.089.54 Q w/k J 3.90 4.05 4.22 4.41 4.61 4.85 Q p/k J20.1620.3120.4820.6620.8621.09 q p,mr/(k J·mol-1)9.9579.6989.4369.1708.9008.626 Q p,mr/k J11.8512.012.1612.3412.5412.77 注:q p,mr为丙烷制冷单位制冷剂的预冷量;Q p,mr为丙烷预冷制冷剂的总预冷量 对于丙烷预冷天然气和高压制冷剂带走的热量:天然气管路中带走的热量不变;制冷循环回路中,温度升高时,节点13单位流量的焓h13升高,而节点12单位流量的焓h12不变,单位流量下两节点间的焓差降低,但是制冷循环中制冷剂流量增加了,预冷制冷剂的丙烷预冷量增加.数据见表2. 高压制冷剂温度上升,使制冷剂流量、压缩机功耗等都上升,所以应尽可能降低高压制冷剂的温度,这也是采用丙烷预冷制冷剂的目的.3 低压制冷剂的压力、温度对流程性能的影响3.1 压力对流程性能的影响 低压制冷剂的压力对流程性能影响的具体数据见表 3.表3 低压制冷剂的压力对流程性能的影响Tab.3 The ef fect of the low MR pressure on the process perf ormance参 数p/M Pa0.090.130.170.210.250.29 F mr/mol 1.167 1.172 1.176 1.181 1.185 1.190 W c/k J13.4611.5210.179.158.347.67 Q w/k J9.927.92 6.53 5.47 4.61 3.90 Q p/k J19.9419.9920.0320.0720.1220.16 低压制冷剂的压力对流程性能的影响与高压制冷剂有所不同.在其他参数不变的情况下,低压制冷剂压力升高,则单位流量低压制冷剂的焓值h9降低,其他焓值H2、H7、H8和h13均不变.由式(1)可知,制冷剂的流量增加.由于压力对焓值的影响不很大,故从计算结果看,流量增加的比例不是很大.对于压缩机的功耗,一方面由于低压制冷剂的压力升高,引起压比降低,进而可使单位流量的功耗减小;另一方面由于流量增加会使总功耗往增大的方向变化.在本例中,第一方面的作用远远超过第二方面的影响,随着低压制冷剂压力的升高,压缩机功耗迅速下降.功能下降的比例要比流量增加的比例大得多.冷却水带走的热量为H11-H12.本例中,节点12的压力p、温度T、摩尔分离Z mol均未变化,所以h12不变.节点11的p和Z mol未变化而温度下降,这是因为压缩机的入口温度不变而压比下降引起的,所以单位流量的焓h11下降了.从而在单位制冷剂流量下冷却水需带走的热量下降了.另一方面流量增加会使冷却水带走的热量增加,但从对压缩机的分1184 上 海 交 通 大 学 学 报第34卷 析可知,节点11由于温度下降引起焓值的降低远远超过由于流量增加引起的焓值增加量,因此,冷却水需带走的热量随压力升高呈现迅速下降的趋势.对于丙烷的预冷量,预冷天然气部分所需的冷量不变.预冷制冷剂所需的冷量为H12-H13,流程中,h12和h13均不变,流量增加引起丙烷预冷量增加.总之,低压制冷剂压力升高对系统降低压缩机功耗是有利的,但压力升高易使制冷剂产生两相或液化,导致进入压缩机的制冷剂中有液体产生液击,这是应当避免的.3.2 温度对流程性能的影响 在分析低压制冷剂温度对流程性能的影响时,为了能保证第一个换热器热端面温差(3°C)要求,第一个热端面处高压制冷剂温度和天然气温度均取为220K.低压制冷剂的温度对流程性能影响的具体数据见表4.表4 低压制冷剂的温度对流程性能的影响Tab.4 The eff ect of the low MR temperature on the process perf ormance参 数T/K211212213214215216F mr/mol 1.520 1.510 1.500 1.491 1.482 1.473 W c/k J9.799.779.769.749.739.71Q w/k J 4.97 5.05 5.12 5.19 5.25 5.32Q p/k J21.2121.1221.0320.9520.8720.78 h9/(k J·mol-1)-2.623-2.584-2.546-2.509-2.471-2.434h11/(k J·mol-1)3.821 3.891 3.9584.025 4.092 4.159(h11-h9)/(k J·mol-1)6.444 6.475 6.504 6.534 6.563 6.592h12/(k J·mol-1)-8.623-8.623-8.623-8.623-8.623-8.623 (h11-h12)/(k J·mol-1)3.274 3.343 3.410 3.477 3.544 3.611 低压制冷剂温度升高时,单位流量的焓值h9升高,而此时H2、H7、H8、h13均不变,由式(1)可知,制冷剂的流量下降.对于压缩机,由于入口温度高,在压比相同的情况下出口温度也高,单位流量的焓值h11升高.仅由于入口温度升高引起出口温度的升高与由于压缩机压比升高引起出口温度升高相比,前者比后者小得多,同时h9也呈上升趋势.所以在本例中,单位流量下h11-h9增加量比较小,因此在流量减小时,压缩机功耗呈下降趋势,但下降的比例甚微.数据见表4.冷却水带走的热量为H11-H12.节点12的焓h12不变.节点11的p和Z mol未变化,但温度上升了,所以h11上升.单位流量制冷剂所需冷却量h11-h12的增加超过了由制冷剂流量减少所需水冷却量的减少,总体呈现为冷却水所需带走的热量增加.对于丙烷的预冷量,预冷天然气部分所需的冷量不变.预冷制冷剂所需的冷量为H12-H13,流程中,h12和h13均不变,流量减少引起丙烷预冷量降低.在流程中,低压制冷剂温度的高低应能保证压缩机入口的制冷剂为汽态,防止压缩机发生液击.4 混合制冷剂组成对流程性能的影响 混合制冷剂组成对流程性能影响的具体数据见表5.表5 混合制冷剂的组成对流程性能的影响(甲烷和丙烷的摩尔和不变)Tab.5 The eff ect of the MR mole percentage on the process performance参 数CH4/%515355575961F mr/mol 1.190 1.283 1.396 1.537 1.720 1.973 W c/k J7.678.329.1210.1011.3813.15 Q w/k J 3.90 4.29 4.76 5.35 6.117.16 Q p/k J20.1620.4320.7521.1521.6622.38 h13/(k J·mol-1)-9.409-8.872-8.318-7.743-7.140-6.494h9/(k J·mol-1)- 2.623-2.578-2.534-2.489-2.445-2.401 (h9-h13)/(k J·mol-1)6.786 6.294 5.784 5.254 4.695 4.093 q p,mr/(k J·mol-1)9.9579.4408.9058.3487.7607.127 由文献[3]的分析可知,对于混合制冷剂和天然气,随着组分中甲烷含量增加,单位流量焓值增大.高低压混合制冷剂组分变化时焓值的变化见表5.由表5可见:①尽管高压制冷剂的温度比低压制冷剂高,但由于高压制冷剂的压力比低压的高,压力升高,使焓值降低,所以低压制冷剂的焓值比高压制冷剂的高.由于传热是由温差驱动的,高压制冷剂的焓值高于低压制冷剂的焓值并不影响传热过程的可行性;②随着混合制冷剂甲烷含量增加,低高压制冷剂间焓差h9-h13降低.而此时,天然气管路中H2、H7、H8均不变,据式(1)可知,随着甲烷含量增大,制冷剂的流量增加;③随着制冷剂中甲烷含量增1185 第9期石玉美,等:制冷剂参数对混合制冷剂循环液化天然气流程性能的影响加,压缩单位流量的制冷剂所需的功耗增加.在本例中,制冷剂的流量是随甲烷含量增大而增加的,所以压缩机总的功耗增加.甲烷含量增大时,冷却单位流量制冷剂冷却水所需带走的热量增加,同时流程中制冷剂流量增加,所以水的冷却量增大.对于丙烷预冷量,预冷天然气时带走的热量不变;预冷单位流程制冷剂需带走的热量下降比例比制冷剂流量增加的比例小,从而预冷制冷剂时带走的热量增加.因此总的丙烷预冷量增加.制冷剂中甲烷含量增大对压缩机功耗、丙烷预冷量等指标极为不利,因此在保证流程可行的情况下,应尽可能减小制冷剂中的甲烷含量.甲烷含量高对流程运行不利,表明制冷剂中低沸点组分的含量不宜过多,只要能保证天然气被液化及流程合理运行即可.5 结 论 本文从热力学的角度出发,分析了混合制冷剂液化天然气流程中高低压制冷剂的压力、温度和混合制冷剂的摩尔分率对流程性能的影响.在流程性能参数中,制冷剂流量受高压制冷剂的压力和温度以及混合制冷剂中甲烷的摩尔分率影响较大;压缩机功耗受高压制冷剂的温度、低压制冷剂的压力及混合制冷剂中甲烷的摩尔分率影响较大;冷却水的消耗量受低压制冷剂的压力及混合制冷剂中甲烷的摩尔分率影响较大;丙烷预冷量受混合制冷剂中甲烷的摩尔分率影响较大.参考文献:[1] Wo lfg ang F,Wilf ried B,Rudolf S,et al.,A newLN G baselo ad a nd the manufacturing o f the mainheat ex chang er s[A].T welfth International Co nfer-ence&Ex hibition on Liquefied N atural Ga s[C].Pe rth,Austra lia,1998.2~ 6.[2] N or ra zak H I,Henk G.The M LN G Tiga pro ject[A].T w elfth Inter national Confer ence&Ex hibitiono n Liquefied Na tural Ga s[C].Per th,Austra lia,1998.2~7.[3] 石玉美.混合制冷循环液化天然气流程的热力研究[D],上海交通大学动力与能源工程学院,1998.下期发表论文摘要预报基于Internet的多功能远程监控报警系统洪锡军, 陈彩, 汪德才, 李从心(上海交通大学国家模具CAD工程研究中心,上海200030)摘 要:描述了通过Inter net实现多功能安全监视和图像、语音传输的远程监控报警系统,探讨了实现网络监控报警的关键技术和发展方向,给出了网络报警监控系统的一般组成及工作原理.该系统具有图像声音采集、传输和管理以及自动报警、远距离监控、文件传输和报警信息的自动维护等多项功能.它集计算机技术、多媒体技术和数字通信技术于一体,可靠地实现了远距离微机系统的站间实时通信和联网报警.滚动接触约束下机器人多指操作的协调运动规划秦志强1, 李泽湘2, 赵锡芳1(1.上海交通大学机器人研究所,上海200030; 2.香港科技大学电机与电子工程系,香港)摘 要:在多指手操作物体时,需要根据物体的运动规划各手指的运动.当手指与物体为滚动接触时,这一问题显得非常复杂.目前,主要采用基于运动学的速度控制方法和主从规划方法.文中分析了这两种方法,指出它们都不是真正的协调运动规划方法.通过引入最优抓取所确定的抓取姿态集合约束和衡量抓取质量指标的函数,在不同的条件下,提出了不同的协调运动生成算法.通过应用香港科技大学多指灵巧手进行实验研究表明,在同样的操作任务下,协调运动生成算法能更有效的完成操作任务.1186 上 海 交 通 大 学 学 报第34卷 。

天然气液化工艺中的制冷剂性能分析与优化研究

天然气液化工艺中的制冷剂性能分析与优化研究天然气是人类的重要能源之一,随着全球经济和人口的增长,对其的需求也在稳步增加。

为了更好地满足天然气的运输与储存,液化气工艺已经成为了一项普遍采用的先进技术。

随着这项技术的广泛应用,制冷剂的性能成为了液化天然气工艺中一个极为重要的研究方向。

本文将从制冷剂性能的角度,分析目前使用的制冷剂种类及其性能,探讨如何优化制冷剂的性能,以提升液化天然气工艺的效率和可靠性。

1. 目前使用的制冷剂种类及其性能液化天然气工艺中使用的制冷剂通常是通过化学反应或物理方法得到的混合物,例如氨、甲烷、丙烷、丁烷、丙二醇等。

这些制冷剂的性能可以对比分析,以便更好地理解它们的优缺点。

(1)氨氨作为一种普遍使用的制冷剂,主要具有以下几个性能特点:首先,氨的性质稳定,制冷效果较好。

其制冷效率远高于其他制冷剂,具有很强的降温能力。

同时,氨的气体比热值较大,故而在空气中运转时,所需的空气量相对较少,能够有效节约能源。

其次,氨的蒸发温度相对较低,同时其蒸气过多时会对环境造成污染。

因此,在使用氨作为制冷剂时,需要采取必要的安全措施,以避免氨泄露造成的环境污染和人身伤害。

(2)甲烷甲烷是一种无色无味的天然气,具有许多优越的物理性质,因此被广泛应用于天然气液化工艺中。

首先,甲烷非常稳定,不会发生化学反应。

同时,甲烷的燃烧效率高,是一种非常“干净”的能源。

其次,甲烷的热值非常高,使其成为一种非常出色的制冷剂。

甲烷的蒸发温度较低,能够快速冷却,并且在压缩机结构上不会对其造成损伤。

此外,甲烷具有较大的比热值,并且不受环境温度、湿度等因素的影响。

(3)丙烷丙烷是一种通过压缩甲烷和乙烷制得的混合气体。

与氨和甲烷相比,丙烷具有以下几个特点:首先,丙烷的液化温度相对较低。

这一特性使得丙烷在使用时能够快速形成液态,并且在加热时能够迅速蒸发,从而形成更低的环境温度。

其次,丙烷的乙烷含量非常低。

乙烷通常是液化天然气中最难分离的组分之一,而丙烷的乙烷含量非常低。

天然气液化流程工艺优化研究

天然气液化流程工艺优化研究摘要:本文论述了目前国内外液化天然气设备,根据不同的制冷剂,膨胀制冷循环可分为:氮膨胀制冷循环,氮甲烷气体膨胀制冷循环,天然气膨胀制冷循环。

和制冷循环和混合制冷剂制冷循环过程,氮膨胀循环的过程非常简单,紧凑,成本低。

启动快,热启动从2开始4小时得到全负荷,操作灵活,适应性强,容易操作和控制,安全性好,不会引起火灾或爆炸。

关键词:天然气液化流程氮-甲烷制冷液化设备系统主要包括净化系统,液化系统和存储系统。

工艺流程过程优化,主要体现在:在制冷模式优化和存储方式的优化,下面对制冷模式优化进行分析比较。

一、天然气液化装置的国内外现状天然气的主要成分是甲烷,甲烷常压沸点- 161℃,临界温度-84℃,临界压力4.1mpa。

液化天然气液化天然气的简称是LNG,它是天然气净化后(脱水,烃,去除酸性气体去除后的),采取气体扩张和外部冷源制冷技术使甲烷转化成液体形式。

1、国外液化装置现状国外液化装置规模大,工艺复杂,设备,投资高,基本采用制冷和混合制冷剂的制冷技术,目前两者在运作,新的生产设计主要是混合制冷剂制冷技术,研究的主要目的是降低能源消耗的液化。

从制冷的制冷工艺改为混合制冷剂循环,有报道和Ⅱ- 2新技术,该技术具有纯组分环,如简单,无相分离和容易控制,和混合制冷剂循环的优点,如天然气和制冷剂的制冷温度的少,效率高,设备简单等。

2、国内液化装置现状与国外的情况进行比较,我们发现不同的是,国内天然气液化的研究都是以小规模的液化技术为目标,下面对国内现有的天然气液化装置技术进行简介。

(1)四川液化天然气装置由中国科学院北京分公司天然气液化技术和四川简阳市科阳制冷设备公司合作研制的300 L /小时天然气液化装置,是使用液化天然气的工业及民用燃气调峰,以气代油示范项目。

该设备建于主要致力于天然气汽车研究。

该装置充分利用天然气压力,燃气涡轮膨胀机制冷液化天然气,用于民用天然气调峰或液化天然气生产,工艺合理,使用天然气透平膨胀机,更先进的技术。

丙烷预冷混合制冷剂液化流程图的原理

丙烷预冷混合制冷剂液化流程图的原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!丙烷预冷混合制冷剂液化流程图的原理解析在制冷技术领域,丙烷预冷混合制冷剂液化流程图是一种常见的液化工艺,尤其在环保和高效能的制冷系统中被广泛应用。

天然气液化丙烷预冷混合制冷剂液化流程

天然气液化丙烷预冷混合制冷剂液化流程:目前世界上80%以上的基本负荷型天然气液化装置中,采用了丙烷预冷混合制冷剂液化流程:

流程由三部分组成:混合制冷剂循环,丙烷预冷循环,天然气液化回路。

在此液化流程中,丙烷预冷循环用于预冷混合制冷剂和天然气,而混合制冷剂循环用于深冷和液化天然气。

(1)法国燃气公司开发的整体结合式级联型液化流程(CII流程)代表天然气液化技术的发展趋势。

在上海建造的CII液化流程是我国第一座调峰型天然气液化装置中所采用的流程。

(2)带膨胀机的液化流程:利用高压制冷剂通过透平膨胀机绝热膨胀的克劳德循环制冷实现天然气液化的流程。

气体在膨胀机中膨胀降温的同时,能输出功,可用于驱动流程中的压缩机。

投资适中,适合用于液化能力较小的调峰型天然气液化装置。

(3)典型级联式液化流程的比功耗为0.33KW·h/kg。

丙烷预冷单级混合制冷剂液化流程为其1.15倍。

(4)天然气液化装置由天然气预处理流程、液化流程、储存系统、控制系统及消防系统等组成。

(5)浮式液化天然气生产储卸装置是一种新型的边际气田、海上气田天然气的液化装置,以投资较低、建设周期短、便于迁移等优点。

1。

C3MRC天然气液化流程工艺参数优化及用能分析

第 49 卷第 10 期

邓俊哲, 等: C3 / MRC 天然气液化流程工艺参数优化及用能分析

表 1 原料气和混合制冷剂组分

Table 1 Composition of feed gas and mixed refrigerant( mol% )

组分

N2

原料气

混合冷剂

C2

91

5. 4

52. 5

摘 要: 利用化工模拟软件 HYSYS 建立 C3 / MRC 工艺仿真模型, 以现场运行参数对模型进行修正, 在已建模型基础上,

对其进行优化。 以系统能耗为优化目标, 制冷剂的压力以及制冷剂的组成配比为优化变量, 建立优化模型, 得到最优冷剂配比以

及优化后各关键节点的相关参数。 对比优化前后的参数, 发现在当天然气液化率相同时, 保证 LNG 产量不变及产品气品质达标的

3189

335. 1

-122. 7

-84. 05

2970

3189

330

-160

-77. 06

275. 1

-160. 9

-160

-92. 22

270

3189

-161. 9

L-MR

MR19

-75. 47

-104. 80

2970

2910

300

270

270

240

1257

3000

0

-75. 47

-101. 90

—

—

0. 2

n-C5

基于该 C3 / MR 装置的特点, 采用化工模拟软件 HYSYS 对

C3 / MRC 工艺流程 HYSYS 模型如图 1 所示, 该模型以原料气与

32. 5

关于混合制冷剂循环液化天然气流程的优化探析

工艺与设备2018·09157Chenmical Intermediate当代化工研究关于混合制冷剂循环液化天然气流程的优化探析*黄立凤(陕西液化天然气投资发展有限公司 陕西 712100)摘要:混合制冷剂循环液化天然气因具有流程简单、成本少等优势,在天然气液化工艺中广泛使用。

本文主要通过目标函数、约束条件、最优值及对应的流程参数值,分析和讨论优化混合制冷剂循环液化天然气的流程,并通过优化换热系统,降低工艺系统的能耗,从而提高混合制冷剂循环液化天然气流程的制作工艺。

关键词:混合制冷剂;循环液化天然气;优化中图分类号:T 文献标识码:AAnalysis on Optimization of the Circulation Process of LiquefiedNatural Gas by Mixed RefrigerantHuang Lifeng(Shaanxi LNG Investment Development CO., LTD., Shaanxi, 712100)Abstract :Mixed refrigerant circulating liquefied natural gas is widely used in natural gas liquefaction process due to its advantages of simpleprocess and low cost. This paper mainly analyzes and discusses the process of optimization of the circulation process of liquefied natural gas by mixed refrigerant through the objective function, constraints, optimal values and corresponding process parameter values, and through optimizing the heat exchange system and reducing the energy consumption of the process system, improve the production process of liquefied natural gas by mixed refrigerant.Key words :mixed refrigerant ;circulating liquefied natural gas ;optimization1.混合制冷剂循环液化天然气流程混合制冷剂循环液化天然气流程包括两部分:混合制冷循环和天然气液化回路。

丙烷预冷混合制冷剂循环液化天然气流程

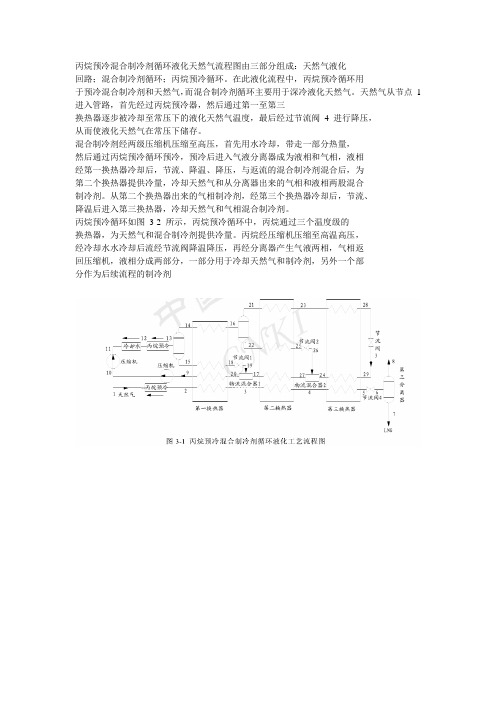

丙烷预冷混合制冷剂循环液化天然气流程图由三部分组成:天然气液化

回路;混合制冷剂循环;丙烷预冷循环。

在此液化流程中,丙烷预冷循环用

于预冷混合制冷剂和天然气,而混合制冷剂循环主要用于深冷液化天然气。

天然气从节点1 进入管路,首先经过丙烷预冷器,然后通过第一至第三

换热器逐步被冷却至常压下的液化天然气温度,最后经过节流阀 4 进行降压,

从而使液化天然气在常压下储存。

混合制冷剂经两级压缩机压缩至高压,首先用水冷却,带走一部分热量,

然后通过丙烷预冷循环预冷,预冷后进入气液分离器成为液相和气相,液相

经第一换热器冷却后,节流、降温、降压,与返流的混合制冷剂混合后,为

第二个换热器提供冷量,冷却天然气和从分离器出来的气相和液相两股混合

制冷剂。

从第二个换热器出来的气相制冷剂,经第三个换热器冷却后,节流、

降温后进入第三换热器,冷却天然气和气相混合制冷剂。

丙烷预冷循环如图3-2 所示,丙烷预冷循环中,丙烷通过三个温度级的

换热器,为天然气和混合制冷剂提供冷量。

丙烷经压缩机压缩至高温高压,

经冷却水水冷却后流经节流阀降温降压,再经分离器产生气液两相,气相返

回压缩机,液相分成两部分,一部分用于冷却天然气和制冷剂,另外一个部

分作为后续流程的制冷剂。

关于混合制冷剂循环液化天然气工艺的研究

随着科学技术发展,出现了很多新型清洁能源,液化天然气作为其中一种,得到了广泛应用;尤其是近几年来,液化天然气项目发展迅速。

从实际情况来看,大部分技术、设备虽然较为完善,可以进行自主研发,但运行流程、运行配比等因素还存在一定问题,想要保持良好运行状况,就需要进行深层次研究分析。

1 常见的混合制冷剂液化天然气工艺技术混合制冷剂循环液化天然气工艺之间有着不同类型,按照制冷方式可以分为三种,分别为单级混合制冷剂循环、丙烷预冷混合制冷剂循环和双级混合制冷剂循环。

第一,单级混合制冷剂循环。

这一工艺技术特点就是整个流程只有一个完整且独立循环过程,也是目前最为常见的混合制冷剂循环液化天然气工艺。

值得一提的是,在该工艺中只有一台冷剂循环压缩机、一个冷剂节流阀,所以高压混合冷剂只进行一次节流。

第二,丙烷预冷混合制冷剂循环。

这种工艺是让天然气首先经过丙烷预冷系统,然后在进行混合制冷剂主冷循环中完成冷却液化,相比较单级混合制冷剂循环,这一工艺中混合冷剂主液化系统独立性更强。

第三,双级混合制冷剂循环。

这一工艺中采用的是乙烷、丙烷、少量甲烷和丁烷混合物作为预冷循环;和前两种相比,这种混合制冷剂循环液化天然气工艺中含有两个完全独立的混合冷剂循环系统。

将上述三个混合制冷剂循环液化天然气工艺进行对比分析发现,在实际应用过程中,性能各具优缺,所以可以结合这三种工艺技术实际特点,对流程、配比等因素进行进一步改造分析,在保证可操作性的基础上,让流程操作更加简洁简单;提高工艺技术适应能力及运行效果,降低能耗,让其在国内有关行业得到广泛应用,2.1 确定目标函数及约束条件集合混合制冷剂循环液化天然气工艺上述三种不同工艺流程,确定具体目标函数,主要可以分为来两个方面,分别为混合制冷剂循环液化天然气工艺流程中压缩机的最小功耗以及甲烷预冷量;确定目标函数后,还要对约束条件进行分析,结合工艺流程实际情况,本文确定了七个约束条件,主要针对第一个换热器热端面的高压制冷剂、低压制冷剂、负温差以及热气墒增、低压熵增等;根据约束条件,将目标函数最优值生成流程参数,并且确保有关参数满足换热要求,符合能量守恒定律,确定具体流程、2.2 确定最优值及流程参数值在确定最优值及流程参数值前,还需要结合混合制冷剂循环液化天然气配比优化所得到数据进行分析,将所得到混合制冷剂配比参数代入到优化后流程中,并且设置具体上、下限,调整自变量;然后导入流程中目标函数和优化值,需要注意的是还要设置容差、最大迭代次数以及最大变量等参数,再启动优化器后,就可以对数据进行自动优化。

带丙烷预冷的混合制冷剂液化天然气工艺优化

带丙烷预冷的混合制冷剂液化天然气工艺优化刘玉强;司云航【摘要】采用HYSYS软件,建立丙烷一级、二级和三级预冷的液化天然气工艺模拟流程.对相同操作条件的原料天然气,在冷量功耗相同条件下,丙烷预冷级数越多,节能效果越好,但效果逐渐减缓,而流程的复杂程度、设备数量增加较快.利用带三级丙烷预冷的混合制冷剂液化天然气流程,对原料天然气进行液化.通过对混合制冷剂组分配比等参数进行优化,得到流程的最小比功耗是6.717 kW·h/kmol.液化2 000 kmol/h的原料气,仅需3 827 kmol/h混合制冷剂,达到了工况优化和节能的目的.【期刊名称】《石油化工应用》【年(卷),期】2016(035)003【总页数】5页(P151-155)【关键词】丙烷预冷;混合制冷剂;液化天然气;工艺优化;HYSYS软件【作者】刘玉强;司云航【作者单位】海洋石油工程股份有限公司,天津300452;苏州辰光工程咨询有限公司,江苏苏州215101【正文语种】中文【中图分类】TE646据统计,2014年我国天然气表观消费量超过1 800 亿m3,同比增长8.9 %。

天然气在一次能源中的比重为6.3 %,远低于世界平均水平的23.58 %[1]。

能源发展的迫切需要,为我国天然气行业的发展,尤其是液化天然气工业技术水平的提高提出了新的要求。

目前,带丙烷预冷的混合制冷剂循环工艺是液化天然气工业中应用最广泛的技术[2]。

大量文献对该工艺的混合制冷剂技术进行了研究。

袁树明[3]描述了混合制冷剂组分的选取和组分比例的确定方法;夏丹[4]以LNG比功耗为目标函数,以制冷剂压力和组成为决策变量,对天然气液化流程进行了优化;赵敏等[5,6]提出了依据原料气Cp-T特性调节制冷剂组分比例的方法。

文献对混合制冷剂组分和配比的研究,要么限于定性描述,要么基于理论计算,而对于如何利用HYSYS模拟软件尽快实现流程收敛,从而确定最优的制冷剂组分和操作参数鲜有文献报道。

丙烷预冷混合制冷剂液化流程图的原理

丙烷预冷混合制冷剂液化流程图的原理我跟你说啊,丙烷预冷混合制冷剂液化流程图这东西,原理可有点意思呢。

你看啊,就像一场特别的表演。

先来说说丙烷这东西,它就像一个先头兵。

丙烷啊,那家伙,看起来普普通通,无色无味的,但在这个液化流程里,可是个厉害角色。

它在那,周围的环境温度就被它影响着。

我就想象着,丙烷站在那,像个冷面大侠,周围的空气见了它都得抖三抖,温度一下子就降下来了。

然后呢,混合制冷剂就上场了。

这混合制冷剂可不是个简单的队伍,里面有好些个成员呢,每个成员都有自己的脾气和作用。

它们在丙烷营造的这个低温环境下,开始自己的工作。

这个流程图啊,就像是一张作战地图。

从这边开始,混合制冷剂在丙烷预冷之后,就像一群被训练好的小战士,按照特定的路线前进。

它们的状态在这个过程中不断地变化,一会儿这个分子挤一挤,一会儿那个分子动一动。

我就想啊,它们之间是不是还会互相交流呢?就像人一样,一个分子对另一个分子说:“嘿,兄弟,咱们该换个状态啦。

”另一个分子回答:“行嘞,走着。

”这个原理里呢,还有压力的事儿。

压力就像是个指挥棒,指挥着这些分子该往哪儿走,是加快速度呢,还是慢点儿来。

有时候压力大一点,那些分子就像是被赶着的小羊羔,慌慌张张地加快脚步,改变自己的状态,从气态慢慢变成液态。

整个过程就像是一场精心编排的舞蹈,每个动作都有它的意义,每个环节都紧紧相扣。

要是哪个环节出了岔子,那就像舞蹈演员踩错了步子,整个液化就可能搞砸了。

我有时候就对着这个流程图看啊看,越看越觉得神奇。

就这么一些气体,一些管道,一些设备,就能让它们按照这个原理,从气态变成液态。

这就好像是大自然的魔法被人类给学会了一点似的,你说是不是很有趣呢?。

天然气液化混合冷剂配方优化研究

天然气液化混合冷剂配方优化研究摘要:现阶段,随着我国经济的快速发展,而环境污染问题的日益加剧,天然气作为一种优质清洁燃料,在能源、交通、化工等领域的应用越来越广泛。

液化天然气便于运输和使用,因此,开展天然气液化技术研究对扩大天然气的应用范围具有十分重要的意义。

目前,天然气液化主要采用低温液化的工艺实现,大致分为级联式、膨胀式和混合冷剂3种方式。

与前两者相比,混合冷剂技术具有流程简单、机组设备少、投资少、能耗低等特点。

目前世界上80%的基本负荷型天然气液化装置都采用了混合冷剂液化流程。

由于操作工况复杂、冷剂介质多相共存,天然气混合冷剂液化技术面临的主要挑战是制冷剂的组成确定及配方优化。

鉴于混合冷剂制冷过程中各单纯制冷工质间复杂的热力学交互作用,采用高效的均匀设计确定初步试验方案,通过HYSYS流程模拟软件对混合制冷过程进行模拟研究,归纳预测混合冷剂优化组成并进一步模拟验证。

关键词:天然气;液化混合冷剂;配方优化引言随着目前世界各国对环境的日益重视,LNG作为一种优质、高效的清洁能源,广泛应用于工业燃气、城市公交和重型卡车等领域,对改善城市空气质量,节能减排具有重大意义。

近年来LNG项目发展迅速。

我国经过十几年的快速发展,实现了由主要依靠引进国外成套技术和设备到目前完全拥有LNG生产装备自主知识产权的转变。

从2008年起,国内很多业主陆续使用国产技术和设备投资建设了LNG工厂,目前运行状况良好。

1混合制冷剂循环液化天然气流程本混合制冷剂循环液化天然气流程包括两部分:混合制冷循环和天然气液化回路。

混合制冷剂循环指混合制冷剂经过制冷剂循环压缩机压缩升压,经冷却后进入气液分离器进行气液分离。

经气液分离器分离出来的气相制冷剂送入冷箱后,先经过第一换热器冷却后,再送入制冷剂分离器进行气液分离。

从制冷剂分离器分离出来的气相制冷剂,先经第二换热器冷却,再经过第三换热器冷却后,通过节流阀节流降温降压后进入第三换热器制冷剂反流通道,为后续冷却工艺提供所需冷量。

一种混合制冷剂循环_MRC_液化天然气流程的理论分析_石玉美

3本文得到国家自然科学基金的资助(59576001)。

33石玉美,女,1970年生;1998年毕业于上海交通大学制冷与低温工程研究所,获工学博士学位;现为上海交通大学动力与能源工程学院制冷与低温工程研究所教师,主要从事天然气物性及液化流程的研究,已发表论文近二十篇。

地址:(200030)上海华山路一九五四号。

电话:(021)62932602。

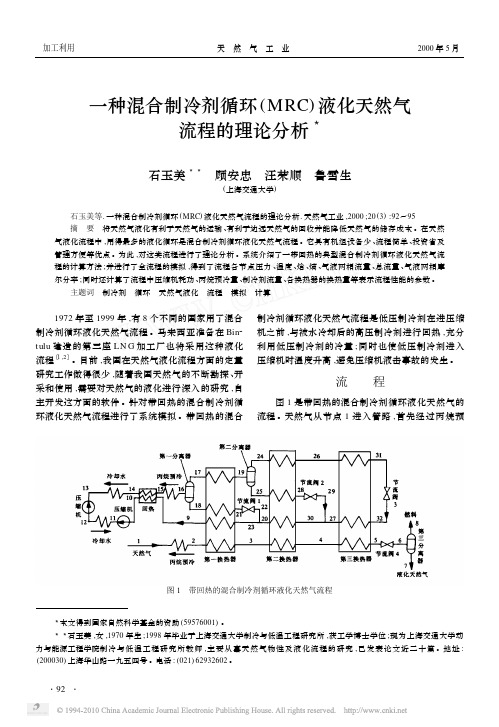

图1 带回热的混合制冷剂循环液化天然气流程一种混合制冷剂循环(MRC )液化天然气流程的理论分析3石玉美33 顾安忠 汪荣顺 鲁雪生(上海交通大学) 石玉美等.一种混合制冷剂循环(MRC )液化天然气流程的理论分析.天然气工业,2000;20(3):92~95 摘 要 将天然气液化有利于天然气的运输、有利于边远天然气的回收并能降低天然气的储存成本。

在天然气液化流程中,用得最多的液化循环是混合制冷剂循环液化天然气流程。

它具有机组设备少、流程简单、投资省及管理方便等优点。

为此,对这类流程进行了理论分析。

系统介绍了一带回热的典型混合制冷剂循环液化天然气流程的计算方法;并进行了全流程的模拟,得到了流程各节点压力、温度、焓、熵、气液两相流量、总流量、气液两相摩尔分率;同时还计算了流程中压缩机耗功、丙烷预冷量、制冷剂流量、各换热器的换热量等表示流程性能的参数。

主题词 制冷剂 循环 天然气液化 流程 模拟 计算 1972年至1999年,有8个不同的国家用了混合制冷剂循环液化天然气流程。

马来西亚准备在Bin 2tulu 建造的第三座LN G 加工厂也将采用这种液化流程〔1,2〕。

目前,我国在天然气液化流程方面的定量研究工作做得很少,随着我国天然气的不断勘探、开采和使用,需要对天然气的液化进行深入的研究,自主开发这方面的软件。

针对带回热的混合制冷剂循环液化天然气流程进行了系统模拟。

带回热的混合制冷剂循环液化天然气流程是低压制冷剂在进压缩机之前,与被水冷却后的高压制冷剂进行回热,充分利用低压制冷剂的冷量;同时也使低压制冷剂进入压缩机时温度升高,避免压缩机液击事故的发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带丙烷预冷的混合制冷剂 循环液化天然气流程的优化分析 Ξ

石玉美ΞΞ 杨敏之 鲁雪生 汪荣顺

(上海交通大学)

石玉美等. 带丙烷预冷的混合制冷剂循环液化天然气流程的优化分析. 天然气工业 ;2001 ;21 (2) :107~110 摘 要 带丙烷预冷的混合制冷剂循环 (MRC) 液化天然气流程具有高效及流程相对简单的优点 ,丙烷预冷循

·108 ·

机 ,导致液击事故发生 ,这是非常危险的 ; 3) 第一个换热器热端面不能出现负温差 ,在流 程设计中 ,假设低压制冷剂分别与高压制冷剂 、天然 气之间存在至少 3 ℃的传热温差 ,其它换热器的传 热温差由各换热器各热端面的温差作为约束条件 ; 4) 各换热器的熵增必须大于零 ,在计算中设定 各换热器熵增大于 0. 5 J ; 5) 为使各换热器中低压制冷剂能与高压制冷剂 及天然气中能实现传热 ,各节流阀都应产生温降 ,这 样才能产生温差传热的驱动力 ; 6) 在流程结构确定的情况下 ,混合制冷剂流经 各分离器时 ,均应有气液两相产生 。 7) 预冷后天然气温度应不大于 240 K; 8) 低压制冷剂的压力不小于 0. 2 M Pa ; 9) 产生目标函数最优值时对应生成一组流程参 数 ,以此为已知参数计算整个流程特性时 ,各换热器 热量要平衡 。

流 程

图 1 、图 2 是带丙烷预冷的 MRC 液化天然气流

图 1 混合制冷剂循环

Ξ 本文得到国家自然科学基金资助 (59576001) 。 ΞΞ 作者简介请见本刊 2000 年第 3 期 。地址 : (200030) 上海华山路一九五四号 。电话 : (021) 62932602 。

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

计算结果 Ⅰ

Ⅱ 计算结果 Ⅰ

Ⅱ

Fmr

1. 737 1. 956

Fprop 1. 603 1. 674

Fngv 0. 016 0. 056

Wp 10. 92 11. 41

Wc

பைடு நூலகம்

14. 62 10. 80

Qwp 29. 75 31. 11

Qwmr 10. 85 6. 44

Qp

18. 83 19. 7

Fmrl1 0. 846 0. 884

液化天然气 (L N G) 是天然气的一种储运方式 , L N G 使天然气能实现远洋运输 。把天然气加工成 L N G 能有效回收边远天然气 。由于在液化天然气 时 ,对天然气进行了净化处理 ,所以 L N G 比天然气 更纯净 。在 L N G 重新汽化时 ,其冷量还能回收利 用 。随着 L N G 生产过程中安全性和可靠性的提 高 ,其费用也越来越有竞争力〔1~3〕。 在天然气液化流程中 ,因混合制冷循环液化天 然气流程具有机组设备少 ,流程简单 ,投资省 ,管理 方便等优点而得到国内外重视 。 在带丙烷预冷的混合制冷剂循环液化天然气流 程中 ,许多参数将影响流程的性能 ,这些参数有 : ① 天然气的入口压力 、温度和各组分的摩尔分率 ; ②液

化天然气的储存温度和压力 ; ③第一个换热器热端 面高低压制冷剂的压力 、温度和各组分的摩尔分率 ; ④各个换热器热端面温差 ; ⑤流程中换热器数量 。 这些参数对流程的可行性 、压缩机耗功 、制冷剂的流 量和换热器的换热量等产生影响 。 由于涉及的参数众多 ,所以流程优化的工作量 比较大 。本文对带丙烷预冷的混合制冷剂循环液化 天然气流程分别以丙烷预冷循环中压缩机耗功最小 和总耗功最小为目标函数进行优化 ,得到了最优流 程参数及相应的流程性能参数 。

目标函数和约束条件

本文中 ,对图 1 、2 所示的流程用两个目标函数 进行优化 : ①流程中丙烷预冷循环部分压缩机耗功 W p 最小 min ( W p) ; ②流程中混合制冷剂循环部分 压缩机耗功 W c 与丙烷预冷循环部分压缩机耗功 W p 之和最小 min ( W c + W p) 。 在优化计算时设定了以下九个约束条件 : 1) 在第一个换热器热端面 ,高压制冷剂处于两 相区 ,这样进入第一个分离器时才能有气液两相产 生 ;产生的液相经节流降温为多股流换热器提供冷 量 ,产生的气相作为后续流程的制冷剂 ; 2) 在第一个换热器热端面低压制冷剂应处于气 相区 ,若在两相区或液相区 ,则会有液体进入压缩

经优化计算得到的最优值及对应的流程参数见

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

第 21 卷第 2 期 天 然 气 工 业 工 程 建 设

表 3。

表 3 最优值及对应的流程参数1)

流程参数 最优值 phmr plmr Tlng plng T ng T hmr Tlmr ZmolCH4 Ⅰ 10. 916 2. 5 0. 20 117. 2 0. 15 240 240 237 0. 41 Ⅱ 22. 212 2. 7 0. 44 117. 3 0. 14 240 240 237 0. 44

符号说明

Ⅰ———以 min ( Wp) 为目标函数得到的最优值及对应的流程 参数 ; Ⅱ———以 min ( W c + Wp) 为目标函数得到的最优值及对应的 流程参数 ; MRC ———混合制冷剂循环 ; L N G ———液化天然气 ; phmr ———第一个换热器热端面处高压制冷剂压力 ; plmr ———第一个换热器热端面处低压制冷剂压力 ; Tlng ———液化天然气储存温度 ; plng ———液化天然气储存压力 ; Tng ———经丙烷预冷后天然气的温度 ; Thmr ———第一个换热器热端面处高压制冷剂温度 ; Tlmr ———第一个换热器热端面处低压制冷剂温度 ; ZmolCH4 ———第一个换热器热端面处混合制冷剂中甲烷的摩 尔分率 ; Fmr ———混合制冷剂流量 ,mol ; Fprop ———丙烷制冷剂流量 ,mol ; Fngv ———产生的天然气尾气流量 ,mol ; W c ———MRC 压缩机耗功 ,kJ ; Wp ———丙烷预冷循环压缩机耗功 ,kJ ; Qwmr ———MRC 部分冷却水带走的热量 ,kJ ; Qwp ———丙烷预冷循环部分冷却水带走的热量 ,kJ ; Qp ———丙烷预冷带走的热量 ,kJ ; Fmrl1~ Fmrl3 ———MRC 部分第一至第三分离器产生的液体 ,

mol ; Fpl1~ Fpl3 ———丙烷预冷循环部分低温至高温级分离器产生 的液体 ,mol ; Dtmr1~ Dtmr4 ———MRC 部分第一至第四节流阀产生的温降 ,

K; Dtp1~ Dtp3 ———丙烷预冷循环部分低温至高温级节流阀产 生的温降 , K; Dsmr1~ Dsmr3 ———MRC 部分第一至第三个换热器熵增 ,J / K; Dsp1~ Dsp3 ———丙烷预冷循环部分低温至高温级换热器熵 增 ,J / K; Qlmr1~ Qlmr3 ———MRC 部分第一至第三个换热器中低压制 冷剂提供的冷量 ,J ; Qprop1~ Qprop3 ———丙烷预冷循环部分低温至高温换热器中 丙烷提供的冷量 ,J ; Qmrng1~ Qmrng3 ———MRC 部分第一至第三个换热器中丙烷

注 :1) 最优值的单位为 kJ ,压力单位为 MPa ,温度单位为 K。

以流程优化分析时得到的参数为已知流程参 数 ,进行全流程模拟 ,得到的重要流程性能参数见表 4 ,这些参数包括压缩机耗功 、制冷剂流量 、节流阀温 降 、换热器换热量等 。

表 4 流程计算结果

MRC 循环部分计算结果 丙烷预冷循环部分计算结果

Dt mr3 Dt mr4 Dsmr1 Dsmr2 Dsmr3 Qlmr1

13. 4 7. 9

0. 1

5. 4

5. 76 1. 00

1. 88 2. 26

5. 62 3. 70

15 782 17 911

Dtp3

Dsp1 Dsp2 Dsp3 Qprop1

29. 5 29. 5

7. 04 7. 05 0. 58 0. 63 0. 70 0. 76 12 047 12 327

Fpl1 0. 656 0. 671

Fmrl2 0. 389 0. 534

Fpl2 0. 915 0. 947

Fmrl3 1. 000 1. 000

Fpl3 1. 266 1. 323

Dt mr1

15. 9

9. 4

Dtp1

19. 3 19. 3

Dt mr2

26. 1

19. 3

Dtp2

19. 3 19. 3

表 1 组分的摩尔分率 ( %)

组分

N2 CH4 C2 H6 C3 H8 IC4 H10 NC4 H10

天然气 ( %) 0. 7 82. 0 11. 2 4. 0 1. 2 0. 9 混合制冷剂

(初值) 1) 5. 0 54. 0 34. 0 7. 0 0. 0 0. 0

注 : 1) 表 1 中混合制冷剂的摩尔分率为第一个换热 器热端面处的值 。

优化计算

在优化计算中 ,天然气的压力和摩尔组分不变 , 压力为 5 MPa ,天然气入口温度 ,即流程中节点 1 的 温度为 298 K;热端面的温差不变 ,为 3 ℃;混合制冷 剂摩尔分率只改变甲烷和丙烷含量 ,其它组分的摩 尔分率不变 。混合制冷剂及天然气摩尔分率的已知 值及初值见表 1 。

·107 ·

工 程 建 设 天 然 气 工 业 2001 年 3 月

图 2 丙烷预冷循环

程气流程图 ,流程由两部分组成 ,一部分 (图 1) 是主 循环 ,即 MRC ,另一部分 (图 2) 是丙烷预冷循环 。 在 MRC 中 ,天然气从节点 1 进入管路 ,首先经 过丙烷预冷器 ,然后流经各换热器逐步被冷却 ,最后 经节流阀 4 进行降压 ,从而使液化天然气在常压下 储存 。混合制冷剂经两级压缩机压缩至高压 ,首先 用水冷却 ,带走一部分热量 ,然后通过丙烷预冷器预 冷 ,再经各多股流换热器为天然气提供冷量 。 丙烷预冷循环中 ,丙烷通过三个温度级的换热 器为天然气和混合制冷剂提供冷量 。丙烷经压缩机 压缩至高温高压 ,经冷却水冷却后流经节流阀降温 降压 ,再经分离器产生气液两相 ,气相返回压缩机 , 液相分成两部分 ,一部分为天然气和制冷剂提供冷 量 ,另一部分为后续流程提供制冷剂 。