环管聚丙烯技术育出“第三代”

聚丙烯(环管法)工艺生产方案

聚丙烯(环管法)工艺生产方案设计任务书....................................................2 1、聚丙烯的合成工艺.. (3)1.1概述 (3)1.2多釜串联仿真实验 (3)1.3环管法工艺介绍 (5)1.4多釜串联与环管法工艺评价.............................7 2、环管法生产聚丙烯运行方案计 (8)2.1密度控制范围 (8)2.2原料的进料量 (9)2.3聚丙烯生产开车、停车方案 (9)2.4聚丙烯生产运行方案………………………..11 3、参考文献........... .. (12)设计题目:年产10万吨聚丙烯(环管法)生产方案设计二、设计目的:让学生所学的聚丙烯合成工艺理论与聚丙烯的生产实际相联系,使学生得到动手操作能力、故障处理能力、工艺协调及工艺管理能力的综合训练。

三、设计任务:1、设计项目:聚丙烯生产运行方案的设计;2、设计工艺:环管法液相本体聚合工艺;3、设计产能:年产10万吨;4、设计范围:生产工艺的正常开车,正常运行,正常停车。

四、设计工艺条件:进料比R200:R201=1:10预聚釜R200:T=18?,P=3.5MPa3环管高H=9m,体积V=0.46m,物料流速=4m/s,停留时间=4min。

聚合釜R201:T=70?,P=3.2MPa3环管高H=30m,体积V=45m,物料流速=78m/s,停留时间=1.5h,终点用密度控制射线检测,转化率55%-65%。

五、设计内容:1、聚丙烯的合成工艺1.1概述;1.2多釜串联气液组合生产聚丙烯的仿真实验;1.3环管法气液组合聚合工艺的介绍;1.4多釜串联与环管法两种工艺的评价。

2、环管法生产聚丙烯运行方案的设计2.1设计重点密度控制范围;2.2设计原料的进料量;2.3设计聚丙烯生产开车、停车方案;2.4设计聚丙烯生产运行方案。

六、设计要求:1、给出聚合工艺的历史、现状及发展史;2、给出多釜串联与环管法聚合工艺的差异及优缺点;3、给出环管法聚合工艺流程及终点控制、原料流量等工艺参数;4、给出完整的开机方案、运行方案及停机方案。

聚丙烯工艺技术进展研究

聚丙 烯 是一 种无 毒 、无 味 、无 臭的 乳 白色结 晶聚 合 物 ,它 的分 子

结构 是主体 规整结 构, 它 的分 子量 为 1 0万到 5 O 万 ,能 够耐酸 耐碱 耐机 溶剂 ,更 是一种 具有 良好 的耐 热性 、耐 腐蚀 性 、 电绝 缘 性及 密度 低等

特点 的热 塑性合 成树 脂 。廉价 的原 材料 以及 易 用于开 发 出许 多不 同性 能的 产品 等特点 ,使 其在树 脂 中有 不可 代替 的各 种优 良的作 用 ,因此

为 溶剂 的聚合 方 法 ,不 需要 溶剂 回收 工序 ,又操作 简单 ,所 以发 展较 快 。气 相法是 第 三代工 艺 ,采用 硫化 技术 ,丙烯 自气相 中聚合 。三代 高活 性催化 剂的 研发 成功使 本体 法和 气相 法 分别 得到 成熟发 展 和不 断 更新 ,气相法 或将还 能成 为随聚合 工艺不 断改进 的最优 势的工 艺。

广泛 应用 于多 种行业 和领 域 ,在 世界上 的 消费 量仅 次于 聚 乙烯 。近年

来 ,随着 经济 的迅速 发展 ,我国 聚丙烯 的 消费 量在 以很 快 的速度 增长 着 ,即使 其生 产量 已经在 逐年 的 大量 的增长 ,但 仍然 不 能满 足我 国市 场上 塑料 制品 产业对 聚丙 烯 的大 量需求 。对 于 聚丙烯 的 应用 研究 、技 术创 新 、新产 品开发 、工 艺 改进 正在 世界 范 围类广 泛 的积极 展开 。现 在 ,世 界上在 建和新 建 的聚 丙烯 装置 基本 上采 用气 相法 工艺 和本 体法 工 艺 ,比例逐 年增 加 。对 聚 丙烯 的生 产工 艺技 术 的研究 已经 成 为合成 树脂 领域 的新热 点 ,其发 展前 景非常 广阔 。

剂配置 用 的己烷或 庚烷 溶 剂 ;改进反 映其 冷却 系统 回 路的 设计 ,使 循

浅析本装置采用的ST-Ⅲ+聚丙烯工艺部分优化

浅析本装置采用的ST-Ⅲ+聚丙烯工艺部分优化摘要:本文主要介绍国产中国石化三代半环管法一些工艺流程,说明了装置设计时的一些工艺优化,对同类装置具有一定的指导意义。

关键词:聚丙烯装置;优化;参数调整1.前言本装置采用中石化ST三代+工艺[1,2],与传统的ST三代工艺相比,流程上的差距主要是在高压闪蒸罐、气相反应器的调整。

高压闪蒸罐增加了直筒段,直筒段上部加入液相丙烯,通过液相丙烯闪蒸带出聚合物中夹带的氢,如果操作中出现液体丙烯闪蒸不充分、粘料的问题,可通过底部吹扫气来缓解,这一设计增加共聚产品的特性粘度。

特殊设计的气相反应器有利于发挥国产DQ催化剂[3]颗粒流动性好、不粘壁的优点,具有流化床温度易控制、聚合物混合均匀、流动性好以及窄的分子量分布的特点,能产生乙烯含量更高的釜内合金产品。

装置主要组成单元依次为:给电子体、助催化剂和固体催化剂的配制和进料、TEAL 冲洗系统和添加剂进料系统、催化剂活化、本体聚合、抗冲共聚物的聚合,聚合物脱气和乙烯汽提、聚合物脱气和汽蒸、聚合物的干燥、丙烯的洗涤和贮存、工艺辅助设施、添加剂进料和挤压造粒、颗粒掺合、贮存、原料精制等。

在设计阶段,结合同类型其它装置的生产情况,调整了部分设备、仪表控制方面的内容,本文主要对这些调整进行简要阐述。

2.抗静电剂加入方式的优化主要体现在流量计的入口和出口增加跨线设置,使两者均可实现P112A/B工作时的计量。

另外,去M802流路与去D201流路分开设置,保证正常生产时去D201的抗静电剂计量精确性。

具体流程如下:图1抗静电剂加入具体流程仪表控制方面:HS10501选择开关,实现来自FIC10101测量值(计算后)、FI80202测量值(计算后)、FC10501设定值的切换;HS10503选择开关,实现FIC10501和FIC10503设定值(SP)的选择;HS10504、HS10505选择开关,实现将液体添加剂两路流量计测得的实际值(PV)能够选择反馈给FIC10501和FIC10503。

聚丙烯熔喷法非织造布发展现状 (下)

作者简介:李振军(1965-),男,《塑料机械》副主编,机械工业塑料机械科技信息网网长。

收稿日期:2020-06-163 熔喷料发展现状聚丙烯熔喷专用料熔体质量流动速率在300~2 000 g/10min 范围,适用于熔喷法无纺布成型工艺,是生产聚丙烯熔喷无纺布产品的主要原料。

3.1 原料制备聚丙烯熔喷料需要较高的流动性,传统无纺布原料(MFI=40~100 g/10 min )熔指不能满足,将聚丙烯无纺布料转为熔喷专用料,需在聚丙烯生产过程中调节聚丙烯的分子量,通常以两种方式获得:(1)分子量调节剂,用于控制聚丙烯的分子量,从而调节其熔融指数。

分子量调节剂一般为过氧化物,它与聚丙烯长分子链反应,使长分子链降解为短分子链,进而改善聚丙烯的流动性。

目前,使用较为广泛的分子量调节剂包括二叔丁基过氧化物(DTBP )、2,5-二甲基-2,5-二(叔丁基过氧)己烷(DHBP )和3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷(TPO )等。

分子量调节剂DTBP 的作用机理为:(CH 3)3COOC (CH 3)3→2(CH 3)3CO • (CH 3)CO •+RH→ (CH 3)3COH+R •DTBP 先分解为自由基(CH 3)3CO •,生成的(CH 3)3CO •与RH 反应,夺走分子中的叔氢,生成R •,然后,带有自由基的聚丙烯长分子链发生断裂变为短分子链,从而降低聚合物分子量,改善流动性。

加入分子量调节剂后的聚丙烯熔融指数急剧升高,而且分子量调节剂含量越高,熔融指数越大,粒料具有超高的流动性能,而且其力学性能、晶体尺寸和形态基本没有发生变化,综合性能得到了改善。

(2)氢调法,即在聚合过程中加入氢气使聚丙烯分子断链,以此调节聚丙烯的分子量及其分布。

但这种方法对反应条件要求较高,较难控制聚丙烯的流动性,而且由于改变聚丙烯的熔融指数时需要缓慢调节氢气的加入量,会产生过多的过渡料,加大生产成本,所以实际生产过程中一般不用氢调法来调节聚丙烯分子量,而是使用更快、更便捷、更容易控制的分子量调节剂对聚丙烯进行改性。

聚丙烯工艺及其技术进展-第二讲

BRICI

Hypol工艺的特点:

• 装置聚合反应器的数量较多,最多的是扬子石化的装 置,有两个液相釜、两个气相釜。而广石化和洛阳炼油 厂的装置为一个液相釜、一个或两个气相釜。 • 生产均聚物的液相、气相釜之间有大量的丙烯循环, 因而尽管聚合反应器数量多,组成控制只能一样,相当 于一个大的全混釜。 • 在液相釜内有气体空间,存在氢气的溶解问题。生产 高熔指产品有困难。 • 聚合反应器维护困难。 • 聚合反应器内结块、堵塞、粘料问题较多。 • 催化剂进料不稳定。 • 引进技术在聚合物牌号方面的引进不多。

BRICI

30t/hr C3=

15t/hr PP

15t/hr PP 15t/hr C3=

10t/hr PP

25t/hr PP 5t/hr C3=

Borstar工艺,单体单程转化率83.3%。 30t/hr C3= 15t/hr PP 15t/hr C3= 20t/hr C3= 两液相本体釜工艺,单体单程转化率50%。 25t/hr PP 25t/hr C3=

BRICI

Hypol-II工艺

Exxon(Sumitomo)工艺

BRICI

BRICI

Sumitomo工艺的特点: • 釜式聚合反应器; • 用单体丙烯“洗涤”聚合物,可以除去无规或低分子 的聚合物。 具有釜式聚合反应器工艺的共同特点: • 控制汽化丙烯的量来控制反应温度; • 气相增压后鼓入浆液内,以生产较高熔指的产品。

BRICI

Spheripol工艺的背景: 1979年,Ferrara在PP催化剂方面已有了巨大的进步。为 了充分发挥催化剂的特点,提出要开发自己的工艺:

1. 2. 3. 4. 液相反应器用于均聚,气相反应器用于抗冲共聚 高压闪蒸,以省去高耗能的气体压缩机 高预聚倍数,以得到更结实的预聚物 连续预络合、预聚合过程,以得到更均匀、更结实的预聚物

聚丙烯生产技术 聚丙烯岗位操作规程

聚丙烯生产技术

9

聚丙烯生产技术

5

高聚物生产技术

2、环管反应器本体聚合

均聚物或者无规物的聚合反应是在两个 串联的液相环管反应器中进行的。

均聚物在两反应器内的聚合条件是相同 的,仅在第一反应器内的停留时间较长。反 应温度为70℃/80℃(反应温度与反应器压 力有关);压力为3.4/4.4MPaG,反应器的 操作压力随反应系统的氢气浓度调整,生产 宽分子量分布的特殊产品时,操作压力最高 可达到4.4MPaG。浆液浓度约为50%wt。

聚丙烯生产技术

6

高聚物生产技术

3、气相聚合

当生产抗冲共聚物时,聚合反应在两个 不同相态中进行,闪蒸罐中排出的聚合物进 入共聚反应器R401中与原料乙烯、丙烯和 氢气进行共聚反应。

聚丙烯生产技术

7

高聚物生产技术

三、聚合物闪蒸和丙烯回收单元

1、高压闪蒸及丙烯回收

第二环管反应器排出的聚合物浆液进入闪 蒸罐,丙烯单体与聚合物在此分离,经回收后 重新参与反应。

闪蒸操作是从环管反应器排料阀出口处开 始进行的,聚合物浆料自R202经闪蒸管线流到 闪蒸罐,其压力由3.4/4.4MPaG降到 1.8MPaG,使丙烯汽化。

聚丙烯生产技术

8

高聚物生产技术

2、聚合物低压脱气及单体压缩

来自闪蒸罐含有少量丙烯单体的聚合物 进入循环气过滤器, 在过滤器中聚合物和 单体进一步分离,聚合物在料位控制下,从 过滤器进入汽蒸罐,而丙烯气体从过滤器顶 部排出,然后进入低压丙烯洗涤塔。过滤器 用来自洗涤塔顶部经适当减压后的丙烯气反 吹而自动清洗。液体分离器,作为反吹气罐, 防止液体丙烯进入过滤器。

团队协作、科学精神

聚丙烯生产技术

2

高聚物生产技术

二、聚丙烯装置工艺及产品简介

聚丙烯生产工艺简介

PP-B是在单一的丙烯聚合后除去未反应的丙烯,再与乙烯聚合而得到的,实际上 是由聚丙烯、聚乙烯和末端嵌段共聚物组成的混合物,它既保持了一定程度的刚性, 又提高了聚丙烯的抗冲击性能,特别是低温抗冲击性能,但透明度和光泽度下降明 显。

PP-R是将丙烯及乙烯单体混合在一起聚合,在聚合物主链上无规则地分布着丙烯 单体或乙烯单体反应后的链段。乙烯链段的存在使共聚物无法结晶,即使乙烯含量很 少,也会使聚丙烯的结晶能力大大降低。例如含3%乙烯时,聚丙烯的玻璃化温度下降 11℃,如果用此种聚丙烯为原料制成薄膜,其使用最低温度可降低10℃左右。

该工艺在PSC催化剂系统的存在下,用丙烯单体反应或丙烯与乙烯共聚 反应生产聚丙烯,该工艺无需乙醇脱灰,脱无规物 。

该装置分为三个工段:聚合工段、挤压工段、包装工段。聚合工段 主要是将丙烯中加入三种催化剂进行聚合反应,生成的粉料经过闪蒸、汽 蒸、干燥后进入挤压工段,在按照比例加入各种添加剂后进入挤压机进行 造粒。造粒后的粒料经过均化后进入包装工段进行包装。

8.橡胶,TPR(热可塑性橡胶)与TPE(热可塑性弹性体),有时很难界分, 而各种界定说法都有,大部份的橡胶都可与PP相混合,除EPR系列外,也很 难界定混合是定位在合金或复合材料项内。一般常与PP混合的橡胶有EPR及 EPDM,适合与PP直接混料的产牌有CATALLOY、LASTOMER、ENGAGE、AFMER 、KRATON及SANTOPLENE等。

第二节 14万吨/年聚丙烯装置 生产工艺及产品简介

14万吨/年聚丙烯装置

一、装置简介及流程简图

聚丙烯共有2套设计生产能力为7万吨/年的装置,全部采用海蒙特 [HIMONT]公司的SPHERIPOL工艺生产本色聚丙烯粒料。1PP装置反应器系统 采用一个六脚环管反应器和一个气相流化床反应器串联组成,2PP装置采用 双环管反应器。

聚丙烯生产工艺技术进展及发展趋势

聚丙烯生产工艺技术进展及发展趋势摘要:综述了苯丙烯三类生产工艺技术,及本体法、气相法和本体-气相法,并详细阐述了一些具体方法,如Hypol工艺、Novolen工艺、Spherizone工艺等,并分析了我国在聚丙烯技术方面存在的差距,对我国聚丙烯工业的发展提出了建议。

关键词:聚丙烯生产工艺发展一、引言聚丙烯(PP)是五大通用合成树脂之一,是一种性能优良的热塑性塑料,具有密度小、冲击强度高、易加工、抗挠曲性、无毒、及电绝缘性好等优点,广泛应用于建材、电子电器、汽车、包装、医疗等领域[1]。

随着我国经济的发展,一些生产技术也是在不断的进步,聚丙烯工艺的技术也是在不断的发展和进步。

传统的聚丙烯工艺有溶液法、浆液法、本体法和气相法,由于能耗高及工艺流程复杂,目前浆液法和溶液法基本上被淘汰,目前聚丙烯工艺生产的方法已经完全被本体法和气相法占据。

二、生产工艺技术进展1.本体法工艺本体法是一种丙烯既是聚合单体,又是反应物稀释溶剂,在50-80℃、2.5~3.5MPaG条件下进行聚合反应的方法。

按采用的聚合反应器的不同,本体法分为管式聚合工艺和分釜式聚合工艺。

以下是几种本体法的简述。

1.1Hypol工艺Hypol工艺是三井油化于1963年实现工业化生产的一种连续釜式聚合工艺。

该工艺采用高立构、高效的定向性催化剂TK-II,是一种无脱灰、无溶剂的生产工艺。

1984年,Hypol聚丙烯工艺在千叶工厂的两条4万吨/年的生产线上首次投产。

世界采用此工艺的生产装置及在建装置20多套,总生产能力在200万t/a 以上。

由此工艺生产得到的聚丙烯产品品种多、牌号全、光学性能好、白度高、挥发性和灰分含量低、产品质量优异。

1.2 环管工艺Phillips公司环管工艺是最早的本体聚合工艺之一,也是连续管式聚合工艺的典型代表。

Phillips工艺采用的反应器是环管型,使用常规催化剂进行生产。

环管工艺具有全容积装料、单位反应容积所占用的传热面积大、传热系数高、生产强度高且环管内物料流速快、凝胶少、切换牌号时间短等特点。

聚丙烯催化剂技术的开发现状及发展趋势

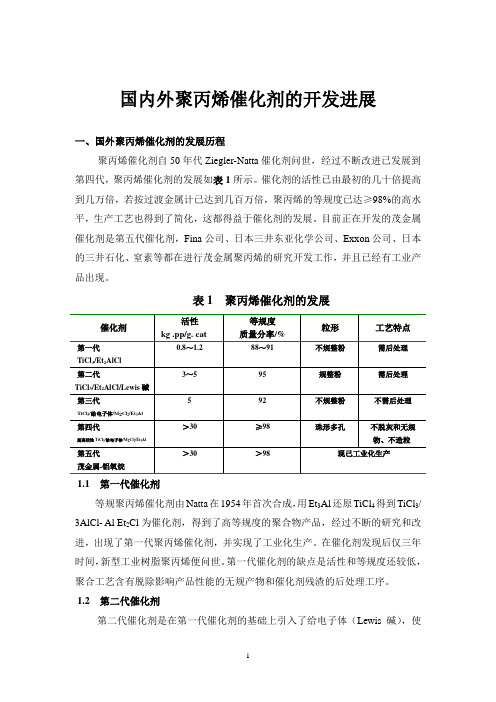

国内外聚丙烯催化剂的开发进展一、国外聚丙烯催化剂的发展历程聚丙烯催化剂自50年代Ziegler-Natta催化剂问世,经过不断改进已发展到第四代,聚丙烯催化剂的发展如表1所示。

催化剂的活性已由最初的几十倍提高到几万倍,若按过渡金属计已达到几百万倍,聚丙烯的等规度已达≥98%的高水平,生产工艺也得到了简化,这都得益于催化剂的发展。

目前正在开发的茂金属催化剂是第五代催化剂,Fina公司、日本三井东亚化学公司、Exxon公司、日本的三井石化、窒素等都在进行茂金属聚丙烯的研究开发工作,并且已经有工业产品出现。

表1 聚丙烯催化剂的发展1.1 第一代催化剂等规聚丙烯催化剂由Natta在1954年首次合成,用Et3Al还原TiCl4得到TiCl3/ 3AlCl- Al Et2Cl为催化剂,得到了高等规度的聚合物产品,经过不断的研究和改进,出现了第一代聚丙烯催化剂,并实现了工业化生产。

在催化剂发现后仅三年时间,新型工业树脂聚丙烯便问世。

第一代催化剂的缺点是活性和等规度还较低,聚合工艺含有脱除影响产品性能的无规产物和催化剂残渣的后处理工序。

1.2 第二代催化剂第二代催化剂是在第一代催化剂的基础上引入了给电子体(Lewis碱),使TiCl3催化剂的活性和选择性得到了很大改进,聚合活性比第一代催化剂提高4~5倍,其缺点是仍需脱除无规物和催化剂残渣的后处理工序。

1.3 第三代催化剂60年代初,以MgCl2作为催化剂的载体,使催化剂的活性得到很大程度的改善。

通过选择合适的给电子体和催化剂的制备方法,既可实现催化剂的高活性和高立体选择性,又实现了产物的分子量分布和颗粒分布及颗粒形态可控,使生产流程大大简化,无需脱除无规物和催化剂残渣的后处理工序,甚至省去造粒工序。

1.4 第四代催化剂第四代催化剂是由Himont公司发展起来的,其特点是通过控制催化剂的构造达到控制聚合产物的分子结构的目的。

第四代聚丙烯催化剂的发展标志着丙烯催化聚合技术的研究和生产趋于完善和成熟。

浅谈环管法聚丙烯生产的节能措施

浅谈环管法聚丙烯生产的节能措施作者:刘中平唐淑文来源:《中国石油和化工标准与质量》2013年第09期【摘要】近聚丙烯装置能耗组成分析入手,通过优化生产、技术改造以及提高产量等措施的实施,降低了环管法聚丙烯装置能耗。

【关键词】环管法聚丙烯生产节能措施大庆炼化公司30万吨/年聚丙烯装置采用意大利Basell公司Spheripol-Ⅱ代工艺技术,是国内第一套世界级聚丙烯装置,采用第四、五代聚丙烯催化剂,该工艺具有产品性能优良、品种牌号齐全、工艺成熟等特点。

聚丙烯装置从2005年8月1日开工投产,至今已经七年,经过聚丙烯人不懈努力总结出很多节能措施.1 环管聚丙烯的工艺介绍Basell公司的Spheripol工艺是采用液相、气相本体法生产聚丙烯的聚合工艺。

液相环管反应器生产均聚和无规产品,气相反应器生产抗冲共聚产品。

主要工艺过程为:原料单体在与催化剂混合后进入小环管,在20℃、3.8Mpa条件下进行预聚合。

预聚之后进入大环管反应器,在70℃、3.8Mpa条件下进行聚合反应,大环管反应器可以是单环或双环,停留时间2h。

聚合之后生成的粉料“漂浮”于液态丙烯中,形成淤浆,该淤浆经闪蒸后实现聚合物粉料与单体丙烯的分离,单体丙烯再经洗涤、压缩、冷却之后得以回收,而聚合物粉料经脱活、干燥、造粒、筛分、贮存、掺混之后包装出厂。

2 环管法聚丙烯的生产流程先用气态丙烯置换出系统中的氧气,降低系统中氧气浓度已达到实验条件要求。

桶装的固体催化剂在装置内要用烃油和脂配制成混合均匀的催化剂膏,然后用液压操作的催化剂注入器加入反应器系统。

助催化剂和给电子体分别用计量泵加入预聚合反应器,3种催化剂高效载体催化剂系统由A(Ti催化剂)、B(三乙基铝)及C(硅烷)组成。

在进入预聚合反应器之前先在D200内与接触混合活化,是不同的催化剂颗粒和单个催化剂颗粒内部具有相同的催化活性,然后注入预聚合反应釜R200,同时加入经换热器E200降温的低温丙烯。

环管法聚丙烯装置粘料分析及处理措施

环管法聚丙烯装置粘料分析及处理措施作者:谢小波王素芳刘文龙来源:《中国新技术新产品》2013年第14期摘要:本文介绍了呼和浩特石化公司聚丙烯装置“1·23”停工事件的经过、结果,分析了其产生的原因,总结了操作过程中的失误及经验教训,提出了处理及预防此类事件的措施及建议。

关键词:聚丙烯;粘料;分析;总结中图分类号:F41 文献标识码:A1 概述呼和浩特石化公司15万吨/年聚丙烯装置采用意大利Basell公司的Spheripol-Ⅱ代聚丙烯新工艺技术,设计生产能力为15万吨/年聚丙烯本色颗粒,年操作8000小时,本装置可以生产均聚物(包括3个高刚性牌号)37个牌号。

在实际生产过程中,由于原料、三剂、操作等原因,会出现聚合物等规度低的情况,严重时还会发生粘料事件。

现以呼石化“1·23”粘料事件为例,分析产生粘料的原因,着重提出粘料停工处理步骤及经验教训。

2 事故经过描述2013年1月22日17:20聚丙烯装置运行一班职工发现P104B(DONOR计量泵)泵出口流量计FIC1201显示为0Kg/h,经查D110B(DONOR计量罐)液位太低(12cm),随后切换至D110C,17:28流量指示恢复正常值。

1月23日03:08运行五班职工在巡检时发现D110C 底部出料线至P104B流程未打通,通知当班班长后打通流程。

在打通流程前后DONOR流量计FIC1201数值均未发生异常波动。

2013年1月23日上午9:46运行三班内操发现大闪线温度持续下降,提高大闪线夹套蒸汽压力及给大闪线蒸汽排凝后均未见效果。

09点50分内操发现F301下料不畅,10:29LIC3101达到高报值并继续上涨,XV3101紧急切排至D602,于此同时D501及D502料位大幅波动,D801料位高报。

从D801采样口处收集粉料样品,发现粉料发粘, 13:42将催化剂进料量降至0kg/h。

13:45发现D301下料不畅,内操将XV3001切向D602方向,阀未动作,紧急联系三修仪表人员处理。

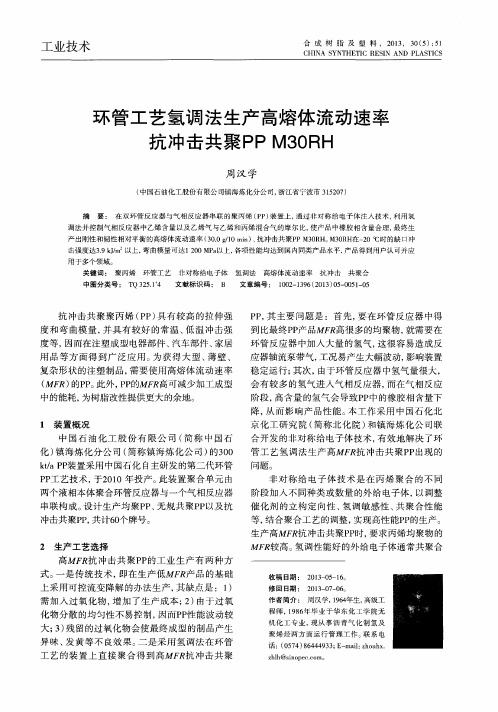

环管工艺氢调法生产高熔体流动速率抗冲击共聚PPM30RH

收 稿 日期 : 2 0 1 3 — 0 5 — 1 6 。

修 回 日期 : 2 0 1 3 — 0 7 — 0 6 。

作者简 介 : 周汉学, 1 9 6 4 年生, 高级工 程师, 1 9 8 6 年毕 业于华 东化 工学 院无

合 开发 的非 对称 给 电子 体技术 , 有 效地 解决 了环

管 工 艺氢 调 法 生产 高MF R 抗 冲击共 聚 P P 出现 的

问题。

k t / a P P 装置 采用 中 国石 化 自主研发 的第 二代 环管 P P 工 艺技 术 , 于2 0 1 0年投 产。 此装 置 聚合单 元 由

两个 液相 本体 聚合环管 反应器 与一个 气相 反应器 串联构 成 。 设 计 生产 均 聚P P 、 无规 共 聚P P 以及 抗 冲击 共 聚P P , 共 计6 0 个 牌号 。

2 生产 工艺选择

非 对 称 给 电 子体 技 术 是 在 丙 烯 聚 合 的 不 同 阶段 加入 不 同种类 或数 量 的外 给 电子 体 , 以调整 催 化 剂 的立 构定 向性 、 氢 调 敏感 性 、 共 聚合 性能 等, 结合 聚合工 艺 的调 整 , 实现 高性能 P P 的生产。 生 产 高MF R 抗 冲击 共 聚P P 时, 要求 丙烯均 聚物 的 MF R 较高。 氢调 性 能好 的外给 电子体 通 常共 聚合

高MF R 抗 冲击 共 聚P P 的工业 生 产 有 两种 方

式。 一 是传 统 技 术 , 即在 生 产低 MF R 产 品 的基础 上采用 可 控流 变 降解 的办法 生产 , 其 缺 点是 :1 ) 需加 入 过 氧化 物 , 增 加 了生 产成 本 ; 2 ) 由于过 氧 化物 分散 的均 匀性 不易 控制 , 因而 P P 性 能 波动较 大; 3 ) 残 留的过氧 化物 会使 最终 成型 的制 品产 生

环管式反应器中的丙烯聚合过程的介观尺度模拟论文

环管式反应器中的丙烯聚合过程的介观尺度模拟研究背景:工业上,通常可以采用搅拌釜、流化床或环管反应器(工艺)来生产聚丙烯(PP)产品。

其中,环管工艺具有结构简单、操作成本低和良好的散热效果的优点,目前已成为聚丙烯生产的主要工艺之一。

在我国,采用环管工艺的生产装置有十几套,约占聚丙烯总生产能力的35%。

然而,国内外对环管聚丙烯工艺的研究并不是很多,尤其在介观(颗粒)尺度上的模型研究就更少。

在环管反应器聚丙烯生产过程中,聚丙烯颗粒内部的丙烯浓度和温度分布直接影响聚丙烯的分子量分布和聚合反应速率,并影响反应器内的颗粒粒径分布;而聚丙烯颗粒粒径分布影响着反应器的气力输送、后处理工序生产成本和最终的聚丙烯物性,特别是对于环管反应器后连有流化床反应器的工艺有重要影响。

因此,有必要从介观(颗粒)尺度上对环管反应器进行研究,分析反应器内的聚丙烯颗粒内部的丙烯浓度、温度分布和颗粒增长情况,并对颗粒群的粒径分布情况进行研究,分析各种因素对颗粒粒径分布的影响。

国内聚丙烯工艺进展:中国陆续引进了先进的聚丙烯生产技术,而且还通过自身的努力来吸收和转化发展国内的聚丙烯生产技术和工艺。

上世纪80年代,中国石化上海公司聚丙烯工艺在综合国内和国外聚丙烯工艺优缺点深入研究,发展提出“丙烯液相本体聚合+卧式釜气象聚合”(SPG)这一创新的局和工艺路线。

辽河石化公司,又继承了中国石化上海工程有限公司工艺,经过多年的研究和发展,首次建成2×104t/a聚丙烯装置,经过三年的发展,改善,并成功的实现了连续化生产,弥补了我国在聚丙烯连续聚合工艺方面的空白。

在聚丙烯技术逐步国产化生产具有里程碑式意义。

Spheripol工艺是目前主要的聚丙烯生产工艺,在我国应用广泛。

该工艺的核心部分位环管反应器。

环管反应器一般由4根或6根带冷却水夹套的直筒和多段180°弯头闭环连接而成,安装在反应器内的轴流泵推动浆液作高速定向循环流动。

在正常操作状态下,反应器内的浆液的循环比(浆液的循环流量与出口流量之比)约为130,流速可达7~8m/s。

环管工艺聚丙烯装置生产运行优化

环管工艺聚丙烯装置生产运行优化朱自新,刘晓亮,贾煜(中国石化洛阳分公司,河南洛阳471212)摘要:环管工艺聚丙烯是目前国內运行较多的聚丙烯装置之一,介绍了洛阳石化公司8万/c聚丙烯装置,根据多年来运行遇到的问题,对循环水系统、氢气进料系统、原料丙烯进料系统3造粒机组等方面进行了技术改造和优化,消除影响装置长周期运行的“瓶颈”问题。

对降解法无纺布专用料PPH-Y36在国产第1台不带齿轮泵的造粒机上开发过程进行讲解,对其他装置的新产品开发、装置的长周期平稳运行具有一定的指导意义。

关键词:环管;聚丙烯;造粒机中图分类号:TQ050.2文献标识码:B文章编号:1408-3466(2021)04-0046-04洛阳石化14万//聚丙烯装置采用中国石化工程建设公司(SEI)第二代国产环管聚丙烯工艺技术(ST技术),由一条聚合生产线、一条造粒生产线和两条包装线构成,采用两组串联的液相环管反应器生产聚丙烯均聚物。

可用于高速BOPP专用料、聚丙烯管材料、均聚透明聚丙烯专用料、流延聚丙烯薄膜料、高流动性聚丙烯专用料的开发生产,挤压造粒机组由大连橡胶塑料机械股份有限公司设计制造,为国产第一台不带齿轮泵的造粒机组。

装置自2018年5月建成投产以来,不断遇到影响装置长周期平稳运行“瓶颈”问题:反应系统换热器堵塞、氢气质量波动大、原料丙烯水含量高、造粒机生产纤维料PPH-Y35频繁停机等。

如何全方位、系统化、多层次优化解决运行中遇到的问题,确保装置稳定、经济、长周期平稳运行是亟待解决的问题。

1优化循环水系统运行,提高循环水水质聚丙烯装置原设计循环水系统与分公司炼油板块循环水相连通,与一催化装置、常减压装置、蜡油加氢装置等共用一套循环水设施。

由于炼油装置大量加工高硫原油,换热器腐蚀内漏导致循环水系统中夹带重油,随循环水进入聚丙烯装置,附着在换热器管壁上,导致换热器撤热能力不足。

同时春季环境中柳絮、杨絮通过凉水塔自然通风侧进入循环水系统,通过DN806的循环水管线进入装置循环水系统。

环管聚丙烯装置的原理,流程

环管聚丙烯装置的原理,流程The principle of a loop reactor polypropylene plant is to produce polypropylene resin through the polymerization of propylene monomer in a loop reactor system. This process involves several key steps, including feeding raw materials into the reactor, initiating polymerization, and controlling the reaction conditions to produce the desired polypropylene product.环管聚丙烯装置的原理是通过在环管反应器系统中聚合丙烯单体来生产聚丙烯树脂。

这个过程包括将原材料投入反应器、启动聚合反应,并控制反应条件以生产所需的聚丙烯产品。

The loop reactor system consists of a series of interconnected loop reactors that allow the propylene monomer to continuously circulate and react within the system. The loop design provides efficient heat transfer, uniform mixing, and optimal control of the reaction conditions, leading to high-quality polypropylene production.环管反应器系统由一系列相互连接的环管反应器组成,使丙烯单体可以在系统内持续循环并发生反应。

三元聚丙烯 流程

三元聚丙烯是一种合成树脂,其生产流程主要包括以下几个步骤:

1. 原料准备:准备丙烯单体、催化剂、稳定剂等原料。

2. 聚合反应:将丙烯单体与催化剂、稳定剂等混合,加热至一定温度,进行聚合反应。

聚合反应可以采用不同的方法,如溶液聚合、悬浮聚合、乳液聚合等。

3. 聚合物处理:将聚合反应得到的聚合物进行处理,如过滤、洗涤、干燥等,以去除杂质和溶剂。

4. 粉碎和造粒:将处理后的聚合物进行粉碎和造粒,以得到所需的颗粒状产品。

5. 精炼和改性:对粉碎和造粒后的产品进行精炼和改性处理,以提高产品的性能和质量。

6. 包装和储存:将最终产品进行包装,并储存在适当的条件下,以保持其质量和稳定性。

以上是三元聚丙烯的一般生产流程,具体的流程和步骤可能

会因生产厂家和产品要求的不同而有所差异。

三型聚丙烯管(PP-R管)

三型聚丙烯管(PP-R管)摘要:三型聚丙烯管具有节能,耐腐蚀,不结垢、卫生,无毒,耐热、耐压,使用寿命长,质轻高强,流体阻力小等优点,是替代镀锌钢管的新一代产品。

介绍PP-R管的特点,原料生产工艺,国内现状、施工方法、项目投资估算及市场前景分析。

关键词:塑料管道无规聚丙烯化学建材1 前言80年代以前,我国的住宅及公共建筑的上水管基本上是镀锌钢管,由于受材质自身的局限,镀锌钢管存在使用寿命短、易造成水质二次污染等缺点。

为了保障人们日常饮用水的质量,我国部分地区,如上海、浙江、河北、江苏等省市已先后提出淘汰镀锌钢管,用高质量的塑料管代替。

目前,在我国已相继开发了PVC 管、PE管、铝塑复合管、玻璃钢管、钢塑复合管和PP-R管等一批塑料管材,并取得了一定的市场占有率。

PP-R管是欧洲90年代开发的,以新型无规聚丙烯为原料,经挤出成型制作的塑料管材。

由于其优越的性能,正日益受到人们的青睐。

2 PP-R管的主要性能聚丙烯管分为均聚聚丙烯(PP-H)、嵌段共聚聚丙烯(PP-B)和无规聚丙烯(PP-R)3种。

PP-H、PP-B、PP-R管材的刚度依次递减,而抗冲击强度则依次增加。

给水用聚丙烯管是用特殊的PP-R制成。

PP-R管作为一种新型的管材,具有以下性能特点:2.1 节能PP-R管的生产能耗仅为钢管的20%,并且其导热系数低[0.2W/(m.K)],也仅为钢管的1/200,应用于热水系统将大大减少热量损失。

2.2 耐腐蚀、不结垢、卫生、无毒使用PP-R管可免去使用镀锌钢管所造成的内壁结垢、生锈而引起的水质“二次污染”。

由于PP-R组份单纯,基本成份为碳和氢,符合食品卫生规定,无毒,更适合于饮用水输送。

2.3 耐热、耐压、使用寿命长PP-R管的长期使用温度达95℃,短期使用温度可达120℃。

在使用温度为70℃,工作压力为1.2MPa条件下,长期连续使用,寿命可达50年以上。

2.4 轻质高强、流体阻力小PP-R管密度仅为金属管的1/8,耐压力试验强度高达5MPa,且韧性好、耐冲击。

环管装置工艺技术简介Ⅰ

第一章装置简介第一章装置简介一、装置概况聚丙烯设计生产能力为7万吨/年的装置,采用海蒙特[HIMONT]公司的SPHERIPOL工艺生产本色聚丙烯(PP)粒料,装置反应器系统采用一个六脚环管反应器和一个气相流化床反应器串联组成,设计生产能力为7万吨/年,操作时间为7千小时,可生产48个牌号的聚丙烯,其中均聚牌号25个,无规共聚(乙烯含量3~5%)牌号7个,抗冲共聚(乙烯含量(6~12%)牌号16个。

装置包括下列操作单元。

100单元催化剂、助催化剂以及抗结垢剂的配制和计量。

200单元预聚合和液相本体聚合。

300单元闪蒸脱气和单体回收。

400单元气相共聚。

500单元汽蒸和干燥。

600单元排放和公共设施。

700单元丙烯、乙烯精制。

800单元添加剂加入和造粒。

900单元均化包装。

二、工艺特点该工艺由HIMONT公司开发,在PSC催化剂系统的存在下,用丙烯单体反应或丙烯与乙烯共聚反应生产聚丙烯,该工艺无需乙醇脱灰,脱无规物,其主要工艺特点如下:1、采用第三代高效——高立体定向(HY—HS)催化剂催化剂活性可高达45-100万克PP/Ti,聚合时间短,液相聚合约为2小时,气相聚合仅为40分钟。

产品等规度高达98%,且在93-97%范围内可调,其不采聚合时间的影响。

在聚合温度小于80℃的情况下,催化剂活性及产品等规度与温度成正比,产品熔融指数(MF)高,且分布范围广。

2、丙烯均聚,丙烯、乙烯无规共聚在环管反应器中进行。

环管反应器体积小,内部充满物料。

反应器表面与体积的比率大,聚合热易用环反应器夹套冷却水取走,反应器不需清理内表面,工作周期长。

环管内的物料循环由轴流泵完成,物料流速高达7m/s,再加上撤热能力强,反应器的温度能保持均一稳定,可有效地防止反应器内产生过热点或暴聚等问题产品牌号的切换容易,转换时间最长为2-3小时。

3、装置生产搞冲共聚物时,在气相流化床反应器中进行。

反应器内气体流速可达0.9m/s,使得聚合物颗粒处于良好的流化态,气体处于高度湍流状态,提高了单体的扩散性和聚合反应速度,反应当热易于导出使得共聚反应在恒温下进行,保证了产品质量。

采用ST-3G+环管聚丙烯工艺开发生产高抗冲共聚产品PPB-MP08

采用ST-3G+环管聚丙烯工艺开发生产高抗冲共聚产品PPB-

MP08

符海青

【期刊名称】《石油石化物资采购》

【年(卷),期】2024()8

【摘要】国内某石化企业采用中国石化自主研发的ST-3G+环管聚丙烯工艺开发

生产了高弯曲模量、中高熔指以及高抗冲击性能的抗冲共聚聚丙烯PPB-MP08,弯曲模量最高可达1110MPa,在-20℃时的缺口冲击强度达9kJ/m2以上。

通过对生产工艺参数进行优化,对比不同添加剂性能,确定了生产PPB-MP08最佳技术指标。

【总页数】3页(P28-30)

【作者】符海青

【作者单位】中国石化海南炼油化工有限公司

【正文语种】中文

【中图分类】TQ3

【相关文献】

1.高流动性、高抗冲聚丙烯-聚乙烯共聚物CX9530的开发应用

2.高熔指高抗冲共

聚聚丙烯EP548R的开发与应用3.高抗冲高透明丙丁无规共聚聚丙烯PPR-MT20-S的开发4.中原石化开发车用高抗冲共聚聚丙烯5.茂名石化公司开发高熔体流动速率高抗冲共聚聚丙烯

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环管聚丙烯技术育出“第三代”

这套聚丙烯装置一年多来整体运行平稳,操作简便,能耗物耗达到设计值,产品性能优良,各项技术经济指标达到国际先进水平。

12 月4 日,武汉乙烯聚烯烃分部副经理周爱武向中国化工报这样评价采用第三代环管聚丙烯技术新建的20 万吨/年聚丙烯装置。

就在上周,被列入中国石化十条龙攻关项目的第三代环管法聚丙烯成套技术通过中国石化组织的技术鉴定。

目前,该成套技术申请了6 项发明专利。

环管法技术被认为是聚丙烯最理想的生产方法之一,多年来,我国自主开发的环管法聚丙烯生产技术在不断完善升级之中。

第三代环管聚丙烯成套技术项目由中国石化工程建设有限公司牵头,中国石化北京化工研究院、武汉石化和石家庄炼化共同开发。

该技术以自主开发的催化剂、非对称外给电子体技术和丙丁二元无规共聚技术等为基础,与第二代环管法聚丙烯技术相整合,重点解决了反应工艺、工程放大和设备国产化等技术难题。

项目组开发了35 万吨/年第三代聚丙烯环管法技术工艺包,完善了系列化高性能产品生产技术,使环管法聚丙烯技术不仅可生产高性能BOPP、高熔体强度聚丙烯、PPH 管材专业料、高熔指抗冲聚丙烯、透明聚丙烯等性能优异的新产品,并且产品的主要性能指标优于同类产品,达到国际领先水平,具有较高的附加值和市场前景。

据悉,武汉石化和石家庄炼化采用第三代环管法聚丙烯成套技术已分别建成20 万吨/年聚丙烯工业化装置。

其中,武汉石化20 万吨/年聚丙烯装置去年7 月12 日建成投产。

该装置通过引入非对称外给电子体技术和系列均聚聚丙烯创新牌号,实现了第三代环管法聚丙烯技术中均聚新工艺和产品的工。