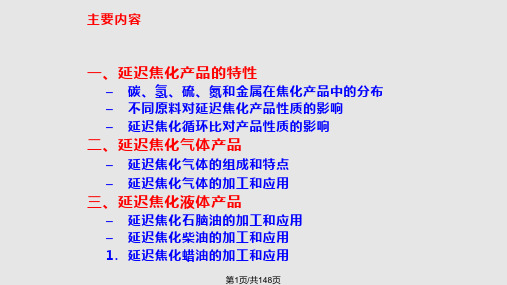

延迟焦化技术精品PPT课件

合集下载

延迟焦化产品及其应用PPT课件

第26页/共148页

加 氢 精 制 和 脱 H2S 后 焦 化 干 气 的 组 成 变 化 , v%

项目

焦化干气 加氢精制和脱硫后的焦化干气

C1 C2= C2 C3= C3 C4= C4 CO+CO2

54.27 2.36 13.92 3.73 8.58 0.87 1.56 0.80

35.15 <0.01 12.61 <0.01 7.11 <0.01 0.67 0.81

-

<0.3

/(mg/m3)

第28页/共148页

• 水蒸汽转化制氢流程:水蒸汽转化,一氧化碳两段变换(中温和低温变换),并 经脱二氧化碳工序使气体残余CO2含量达到<0.3v%,氢气纯度达95v%~97v%,再 经甲烷化工序使气体中CO+CO2含量降到约为20μg/g,达到工业氢气要求。

第29页/共148页

第3页/共148页

• 延迟焦化原料主要是原油的减压渣油、常压渣 油。

• 减压渣油、常压渣油

• 添加脱油沥青和油砂沥青的减压渣油

• 特重原油直接用作焦化原料

• 高酸值原油

• 二次加工后得到的重质油作为延迟焦化原料。

• 减粘渣油

• 催化裂化澄清油

• 加氢处理重油

第4页/共148页

• 焦化原料往往有较高的分子量,较高的硫、氮、重金属等杂质含量以及较低的氢 碳比。

第27页/共148页

加 氢 精 制 和 脱 H2S 后 焦化 干 气 的 组 成 变 化 , v%

项目

焦化干气 加氢精制和脱硫

后的焦化干气

加 氢 精 制 原 料 气 /(mg/m3)

总硫

45

-

有机硫

40

加 氢 精 制 和 脱 H2S 后 焦 化 干 气 的 组 成 变 化 , v%

项目

焦化干气 加氢精制和脱硫后的焦化干气

C1 C2= C2 C3= C3 C4= C4 CO+CO2

54.27 2.36 13.92 3.73 8.58 0.87 1.56 0.80

35.15 <0.01 12.61 <0.01 7.11 <0.01 0.67 0.81

-

<0.3

/(mg/m3)

第28页/共148页

• 水蒸汽转化制氢流程:水蒸汽转化,一氧化碳两段变换(中温和低温变换),并 经脱二氧化碳工序使气体残余CO2含量达到<0.3v%,氢气纯度达95v%~97v%,再 经甲烷化工序使气体中CO+CO2含量降到约为20μg/g,达到工业氢气要求。

第29页/共148页

第3页/共148页

• 延迟焦化原料主要是原油的减压渣油、常压渣 油。

• 减压渣油、常压渣油

• 添加脱油沥青和油砂沥青的减压渣油

• 特重原油直接用作焦化原料

• 高酸值原油

• 二次加工后得到的重质油作为延迟焦化原料。

• 减粘渣油

• 催化裂化澄清油

• 加氢处理重油

第4页/共148页

• 焦化原料往往有较高的分子量,较高的硫、氮、重金属等杂质含量以及较低的氢 碳比。

第27页/共148页

加 氢 精 制 和 脱 H2S 后 焦化 干 气 的 组 成 变 化 , v%

项目

焦化干气 加氢精制和脱硫

后的焦化干气

加 氢 精 制 原 料 气 /(mg/m3)

总硫

45

-

有机硫

40

《延迟焦化装置》课件

环保要求与排放标准

环保要求:符 合国家环保法

规和标准

排放标准:满 足国家排放标

准,如 GB132712014《大气 污染物综合排

放标准》

废气处理:采 用高效废气处 理设备,如活 性炭吸附、催

化燃烧等

废水处理:采 用废水处理设 备,如生物处 理、化学处理

等

固体废物处理: 噪声控制:采

采用固体废物 用噪声控制设

故障处理:检查加热炉温度控制系 统、检查加热炉压力控制系统、检 查加热炉流量控制系统等

添加标题

添加标题

添加标题

添加标题

故障原因:加热炉温度控制系统故 障、加热炉压力控制系统故障、加 热炉流量控制系统故障等

预防措施:定期检查加热炉温度控 制系统、定期检查加热炉压力控制 系统、定期检查加热炉流量控制系 统等

焦炭塔压力控制与优化

焦炭塔压力控制:通过调节焦炭塔的压力,保证焦炭塔的正常运行 焦炭塔压力优化:通过优化焦炭塔的压力,提高焦炭塔的生产效率 焦炭塔压力控制方法:采用压力传感器、压力控制器等设备进行压力控制 焦炭塔压力优化方法:采用压力优化算法、压力优化模型等方法进行压力优化

冷焦水系统流量控制与优化

原料油预热流程

原料油预热:将原料油加热到一定温度,以便进行后续反应 预热温度:根据原料油种类和反应条件确定 预热方式:采用蒸汽、电加热等方式进行预热 预热时间:根据原料油种类和反应条件确定 预热效果:预热后的原料油具有更好的流动性和反应活性

加热炉加热流程

燃料供应:提供足够的燃料,如天然气、煤等

Part Seven

延迟焦化装置安全 与环保要求

安全操作规程与注意事项

操作人员必须经过专业培训,具备相关资质 操作过程中必须穿戴防护服、安全帽等防护用品 操作过程中必须遵守操作规程,不得擅自改变操作流程 操作过程中必须注意设备运行情况,发现异常及时处理 操作过程中必须注意环保要求,不得排放有害气体、液体等污染物 操作结束后必须进行设备检查和维护,确保设备安全可靠

延迟焦化工艺流程 ppt课件

ppt2课5 件

返25回 本章

延迟焦化

延迟焦化,是指控制原料油在焦化加热炉管内的 反应深度、尽量减少炉管内的结焦,使反应主要在 焦炭塔内进行 。

一、原料和产品 二、延迟焦化工艺流程 三、影响延迟焦化的主要因素

ppt2课6 件

26

1.焦化原料

用作焦化的原料主要有减压渣油、常压重油、减 粘裂化渣油、脱沥青油、热裂化焦油、催化裂化澄 清油、裂解渣油及煤焦油沥青等。

延迟焦化产品的特点及用途

焦化汽油中烯烃、硫、氮和氧含量高,安定性差,需经脱 硫化氢、硫醇等精制过程才能作为调合汽油的组分。

焦化柴油的十六烷值高,凝固点低。但烯烃、硫、氮、氧 及金属含量高,安定性差,需经脱硫、氮杂质和烯烃饱和的 精制过程,才能作为合格的柴油组分。

焦化蜡油是指350~500℃的焦化馏出油,又叫焦化瓦斯 油(CGO),可以作为催化裂化原料油,也可作为调合燃 料油组分。

一般焦炭塔的操作压力在0.1~ O.28MPa之间,但在生产针状焦时, 为了使富芳烃的油品进行深度反应, 采用约0.7MPa的操作压力。

ppt3课6 件

36

本章小结:

1. 减粘裂化

目的:是为了减小高黏度燃料油的黏度和倾点,改善其输送和燃烧性能

原料:常压重油、减压渣油和脱沥青油

产品:低黏度的燃料油;少量的轻质馏分油和气体产品

芳烃,烯烃(烷烃→烯烃)→缩合产物→胶质、沥青质→炭青质

(三)渣油的热反应

ppt1课2 件

返12回 本节

芳香烃的缩合

2

2

CH3

2

+ H2

脱氢缩合

CH2 CH2

+ H2

+ 2 H2

继续脱氢生成 焦碳

延迟焦化反应部分ppt课件

延迟焦化装置的工艺流程有不同的类型,就 生产规模而言,有一炉两塔(焦炭塔)流程、两 炉四塔流程等。

一炉两塔流程

500℃左右

340~350℃

➢1.原油预热阶段:焦化原料(减压渣油)先进入 原料缓冲罐,再用泵送入加热炉对流段升温至 340~350 ℃ 左右。 ➢2.经预热后的原油进入分馏塔底,与焦炭塔产 出的油气在分馏塔内(塔底温度不超过400℃)换 热。 ➢作用:一方面把原料中的轻质油蒸出来,同时 又加热了原料(至390~395 ℃ 左右)。

对原料适应性强

•调节产品的灵活性较高 •投资较低,效益较高 •柴/汽比高 •组合工艺

• 焦化是以贫氢重质残油(如减压渣油、裂化渣 油以及沥青等)为原料,在高温(400~500℃)下 进行深度热裂化反应。

• 通过裂解反应,使渣油的一部分转化为气体烃 和轻质油品;由于缩合反应,使渣油的另一部 分转化为焦炭。

• 一方面由于原料重,含相当数量的芳烃,另一 方面焦化的反应条件更加苛刻,因此缩合反应 占很大比重,生成焦炭多。

1.生焦周期? 2.急冷油? 3.循环比?

4.甩油?

生焦周期?

•

指一台焦炭塔从开始生产到切换处

理所用的时间。

急冷油?

•

用于控制焦炭塔顶油气温度的油

品,一般选用焦化轻、重蜡油作为焦炭塔

由此可知,环烷烃主要是C-C均裂形成自由基。

⑤双分子形成自由基

2C2H4→·C2H3+·C2H5 -272kJ/mol

(2)链的增长

①自由基夺氢:R·+R’H→RH+R’· H·+R’H→H2+R’·

夺氢难易程度:叔碳氢>仲碳氢>伯碳氢 ②自由基分解反应:分为为一个烯烃和小的新自由基 R·→R’·+烯烃或R·→H·+烯烃 β断链规则:·CH2-(α)CH2-(β)CH3→CH2=CH2+·CH3 β键易断裂,若自由基碳上无氢,β位上可以发生脱氢:

一炉两塔流程

500℃左右

340~350℃

➢1.原油预热阶段:焦化原料(减压渣油)先进入 原料缓冲罐,再用泵送入加热炉对流段升温至 340~350 ℃ 左右。 ➢2.经预热后的原油进入分馏塔底,与焦炭塔产 出的油气在分馏塔内(塔底温度不超过400℃)换 热。 ➢作用:一方面把原料中的轻质油蒸出来,同时 又加热了原料(至390~395 ℃ 左右)。

对原料适应性强

•调节产品的灵活性较高 •投资较低,效益较高 •柴/汽比高 •组合工艺

• 焦化是以贫氢重质残油(如减压渣油、裂化渣 油以及沥青等)为原料,在高温(400~500℃)下 进行深度热裂化反应。

• 通过裂解反应,使渣油的一部分转化为气体烃 和轻质油品;由于缩合反应,使渣油的另一部 分转化为焦炭。

• 一方面由于原料重,含相当数量的芳烃,另一 方面焦化的反应条件更加苛刻,因此缩合反应 占很大比重,生成焦炭多。

1.生焦周期? 2.急冷油? 3.循环比?

4.甩油?

生焦周期?

•

指一台焦炭塔从开始生产到切换处

理所用的时间。

急冷油?

•

用于控制焦炭塔顶油气温度的油

品,一般选用焦化轻、重蜡油作为焦炭塔

由此可知,环烷烃主要是C-C均裂形成自由基。

⑤双分子形成自由基

2C2H4→·C2H3+·C2H5 -272kJ/mol

(2)链的增长

①自由基夺氢:R·+R’H→RH+R’· H·+R’H→H2+R’·

夺氢难易程度:叔碳氢>仲碳氢>伯碳氢 ②自由基分解反应:分为为一个烯烃和小的新自由基 R·→R’·+烯烃或R·→H·+烯烃 β断链规则:·CH2-(α)CH2-(β)CH3→CH2=CH2+·CH3 β键易断裂,若自由基碳上无氢,β位上可以发生脱氢:

延迟焦化工艺流程.pptx

延迟焦化工艺流程

想一想,练一练

1、延迟焦化工艺组成由有几种部分?

焦化部分

分馏部分

水力除焦部分

焦化气体回收和 脱硫

焦炭焙烧部分

2、延迟焦化过程主要设备有哪些?

加热炉

焦炭塔

分馏塔

谢谢观看

课程:石油炼制运行与操控 知识点:延迟焦化工艺流程

江苏省高校品牌专业——石油化工技术

所谓延迟是指将焦化油(原料油和循环油)经过加热炉加热迅速升温至焦化反应温度,在反应 炉管内不生焦,而进入焦炭塔再进行焦化反应,故有延迟作用,称为延迟焦化技术。

延迟焦化工艺流程

一、延迟焦化概述

原料:延迟焦化原料可以是重油、渣油、甚至是沥青。延迟焦化产物分为气体、汽油、 柴油、蜡油和焦炭。

优缺点:延迟焦化可处理残碳和金属含量很高的劣质原料,提高轻质油的收率和脱碳效 率;有操作连续化、处理量大、灵活性强、脱碳效率高、投资和操作费用低的优点。 缺点是低价值产品焦炭产率高,液体产品性质差。

延迟焦化原理流程图 1-加热炉;2-焦炭塔;3-分馏塔

延迟焦化工艺流程

二、延迟焦化工艺

焦化分馏塔的特点: ①塔的底部是换热段, 新鲜原料与高温反应 油气换热,同时把反 应油气中携带的焦炭 粉末淋洗下来; ②塔底油循环避免塔 底结焦和堵塞。

延迟焦化工艺流程

340 - 350℃

裂解和缩合

快速升温

三、主要焦化流程

脱水和储运系 统

蒸汽发生部 分

吹气放空系 统

焦炭焙烧部 分

延迟焦化工艺流程

二、延迟焦化工艺

在加热炉管中温度很高, 为了防止原料油在炉管中 结焦,必须向炉管中注水 提高原料油在炉管中的线 速度,减少原料油在炉管 中的停留时间(一般仅为 几秒钟),从而避免炉管 结焦,而将结焦过程延迟 在焦炭塔中进行。

焦炭塔操作指导延迟焦化装置技术培训PPT课件

6

2、焦炭塔系统的生焦操作

2.1 反应过程描述 随着原料的不断进入,产生的焦炭量增加,焦炭层高 度增加,泡沫层也随之升高。塔内反应示意图如下:

底部进料

侧面进料

7

2、焦炭塔系统的生焦操作

2.2 焦炭塔直径的确定

焦炭塔的单塔处理量越大,要求的焦炭塔直径和高度越大,

焦炭塔直径主要由焦炭塔塔内的允许气速决定。

流量(Kg/h) G1

G2

G3 G4 G5

G6

平均分子量 M1 M2 M3 M4 M5

摩尔数

(Kmol/h) N1

N2

N3 N4 N5

18 N6 N=∑N1~N6

7)每个焦炭塔的体积流量:

V=22.4*N*(273+T)/273*P*3600; m3/s;

8) 焦炭塔截面积S= 0.785D2;

m2

9)焦炭塔气速:U=V/S ;

m/s;

11

2、焦炭塔系统的生焦操作

2.4 焦炭塔的高度的计算 焦炭塔的高度根据焦炭产率、生焦时间、泡沫层高

度来确定。焦炭塔内的泡沫层高度约为3~5米,当在 焦炭塔内注入消泡剂后,泡沫层的高度一般减少1米以 上。安全空高一般为塔顶切线离泡沫层顶部的距离, 或最顶部中子料位计到塔顶切线的距离,国内设计的 焦炭塔一般安全空高为3~5米,国外焦炭塔的安全空高 一般为2米左右。空高越大,焦炭塔的利用率越低,但 油气在塔内的停留时间延长,有利于泡沫层气泡的破 裂,对减少油气线和分馏塔内结焦有利。

目录

1. 焦炭塔系统概述 2.焦炭塔系统的生焦操作 3.焦炭塔系统的除焦操作 4.针对焦炭塔系统的几点建议

1、 焦炭塔系统概述

• 1.1 焦炭塔的作用 • 1.2 焦炭塔的生焦 • 1.3 焦炭塔的冷焦和除焦

2、焦炭塔系统的生焦操作

2.1 反应过程描述 随着原料的不断进入,产生的焦炭量增加,焦炭层高 度增加,泡沫层也随之升高。塔内反应示意图如下:

底部进料

侧面进料

7

2、焦炭塔系统的生焦操作

2.2 焦炭塔直径的确定

焦炭塔的单塔处理量越大,要求的焦炭塔直径和高度越大,

焦炭塔直径主要由焦炭塔塔内的允许气速决定。

流量(Kg/h) G1

G2

G3 G4 G5

G6

平均分子量 M1 M2 M3 M4 M5

摩尔数

(Kmol/h) N1

N2

N3 N4 N5

18 N6 N=∑N1~N6

7)每个焦炭塔的体积流量:

V=22.4*N*(273+T)/273*P*3600; m3/s;

8) 焦炭塔截面积S= 0.785D2;

m2

9)焦炭塔气速:U=V/S ;

m/s;

11

2、焦炭塔系统的生焦操作

2.4 焦炭塔的高度的计算 焦炭塔的高度根据焦炭产率、生焦时间、泡沫层高

度来确定。焦炭塔内的泡沫层高度约为3~5米,当在 焦炭塔内注入消泡剂后,泡沫层的高度一般减少1米以 上。安全空高一般为塔顶切线离泡沫层顶部的距离, 或最顶部中子料位计到塔顶切线的距离,国内设计的 焦炭塔一般安全空高为3~5米,国外焦炭塔的安全空高 一般为2米左右。空高越大,焦炭塔的利用率越低,但 油气在塔内的停留时间延长,有利于泡沫层气泡的破 裂,对减少油气线和分馏塔内结焦有利。

目录

1. 焦炭塔系统概述 2.焦炭塔系统的生焦操作 3.焦炭塔系统的除焦操作 4.针对焦炭塔系统的几点建议

1、 焦炭塔系统概述

• 1.1 焦炭塔的作用 • 1.2 焦炭塔的生焦 • 1.3 焦炭塔的冷焦和除焦

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

延迟焦化介绍

2005年11月

延迟焦化

延迟焦化是通过热裂化将石油渣油转化 为液体和气体产品,同时生成浓缩的固 体炭材料-石油焦。 在该过程中通常使 用水平管式火焰加热炉加热至485~ 505oC的热裂化温度。由于反应物料在加 热炉管中停留时间很短,焦化反应被“延 迟”到加热炉下游的焦化塔内发生。称为 延迟焦化。

低温热利用没有,影响能耗降低。

操作影响因素

延迟焦化主要影响因素有三个,影响到 焦化产品分布和质量,也就是加热炉出 口温度、焦化塔顶压力、循环比。

温度

在一定的温度和循环比下,石油焦的收 率随反应温度升高而降低。 部分较重烃 类分子在低温下会留在焦化塔内转化为 石油焦,当温度升高时会变为油气由塔 顶逸出。 事实上,温度可调范围很小。 延迟焦化是一个绝热反应,炉出口温度 是焦化反应温度的控制点。

焦炭塔压力

焦炭塔压力下降有利于更重的烃组分气化 从焦炭塔逸出, 否则在高压下,这部分烃类 有可能留在焦化塔内转化为石油焦和轻烃. 利用延迟焦化最大量生产液体产品的经济 动力使生产燃料级石油焦的延迟焦化装置 采用尽可能低的焦炭塔压力. 目前焦化塔 的设计压力一般是 1.055kg/cm2g.实际操 作压力1.7kg/cm2g。

温度

在实际操作中, 如果焦化温度太低,焦化反应进 行的不彻底导致石油焦挥发分过高甚至生成沥 青,当反应温度过高时,形成的石油焦会特别 硬,给水力除焦造成一定的困难,影响到除焦 时间。 此外在高温状态下, 焦化反应提前到 加热炉炉管或转油线发生的可能性增加。控制 好石油焦的挥发份意味着,减少损失在液体产 品的收率。 目前燃料石油焦的挥发分一般控制 在8~10%左右。

在焦化反应过程中,原料的密度和残炭 是影响产品分布和产率的主要因素。随 着原料密度和残炭的增大,焦炭量明显 增加,焦化重馏分油产率下降,汽油和 气体略有增加。

原料劣质化(索罗斯、哈马卡),生成弹丸 焦,焦碳塔造成携带或冲塔。

能耗构成情况

燃料气 电耗 1.0MPa总水 总能耗

采用高效的梯型浮阀塔板,提高分馏的操作弹性,更适 合优化分馏塔的操作工况。设柴油、中段油、蜡油和原 料渣油的换热器,尽可能的利用分馏塔的过剩热来加热 原料,提高热利用率。同时由于原料和中段油、蜡油、 柴油均有换热,便于分馏塔取热比例的调整和换热后渣 油温度的控制。在工艺流程设计中,采用分馏塔内直接 换热和馏分油外循环的技术调节循环比。

延迟焦化工艺

延迟焦化装置是现代石油炼厂中唯一的间歇-连 续操作的工艺。 物料在加热炉管中是连续的, 加热炉出口物料在两个焦化塔之间切换,一个 塔在线生焦,另一个塔冷却、除焦和暖塔。从 焦化塔顶出来的油气进入分馏塔(又被称为联 合塔)。分馏塔底是辐射进料泵的缓冲罐,焦 化原料和冷却的油气(循环油)在这里混合后 一起进入辐射进料泵。

循环比

循环比对焦化反应产物分布的影响效果 与反应压力相同, 也就是说循环比增加, 石油焦和气体收率增加而碳五以上的液 体产品收率下降. 在实际操作中,循环比 主要用来控制焦化蜡油的干点.

循环比

同样的经济动力使焦化操作维持在较低 的循环比. 一般说来,焦化循环比一般在 焦化产品质量允许的情况下尽可能低. 现 在循环比5%以下已很常见. 如果下游装 置可以接受焦化重蜡油的干点、金属和 残炭,新设计的装置通常采用超低循环 比。

1~3 25~33

产品分布情况分析

汽柴油收率受馏程切割点不同,收率变化 大,汽油出乙烯料比一般时干点切割高 3~5%。

循环比小,焦化蜡油量大。

焦碳收率一般为原料残碳的1.4~1.6倍。 有吸收稳定的装置,产干气(7%)及回收

液化气(3%),没有吸收稳定的装置富气 ,一般收率达10%。

原料性质对焦化产品分布影响

茂名延迟焦化工艺技术特点

采用一炉二塔的工艺路线。加热炉采用国内先进的双辐 射室多火嘴卧管立式炉,并采用双面辐射、多点注汽、 双向烧焦及在线清焦等技术。加热炉的热效率可达91% 。加热炉火嘴采用扁平焰低NOX火嘴,以减少对环境的 污染。焦炭塔实现大型化,采用的直径达Φ8600。

分馏塔底部分换热循环,并加强过滤除去焦粉,缓和炉 管结焦及塔底油温度稳定。

加一组炉用空气与烟气换热器降低排烟温度,增加对流管 。

电耗:主要机泵安装合适变频器,机泵切割叶轮,除焦切 割器选用效率高,缩短除焦时间。

蒸汽:优化操作汽泡多产蒸汽,缩短焦碳塔吹汽时间或改 用水代大吹汽,炉管注汽根据处理量不同及时调整。

水:对能耗影响不大,节水方面主要机泵冷却水改为循环 水,冷却器采用串联,二次用水。除焦补充水用汽提水。

能耗 千克标油/吨 18~23 2.8~3.5 -13~-16 2.5~4.0 -10~-12 16~20 0.005~0.01 0.005~0.01 0.6~0.8 27-35

占总能耗比例(%)

65~80 10~15

-35~-50 40~60

1~2

节能降耗分析

焦化能耗(含吸收稳定)在27~35千克标油/吨。 焦化能耗瓦斯单耗占了65%以上,优化加热炉操作,再增

延迟焦化反应机理示意图

延迟焦化反应机理

正常焦化的反应一般可以认为分阶段进行 :第一阶段:在出加热炉前,原料油换热 以及在加热炉中短时间快速升温490℃~ 500℃,少量原料油气化并发生轻度的缓和 裂化。此时物流为气—液相混合物,这一 过程主要为吸热过程;第二阶段:从加热 炉出来已经部分裂化的原料油进入焦炭塔 ,在塔内持续发生裂化、缩合反应,直至 生成油气和焦炭为止,此过程主要为放热 过程。

延迟焦化原则流程

焦碳塔

加热炉

原料

气体

汽油

柴油 轻蜡油 蜡油

延迟焦化物料分布情况

原料:减压渣油

产品: 干气

液化气 汽油 柴油 蜡油 甩油 焦碳

流量(t/h) 150

10.5~13.5 3~3.75 19.5~27 37.5~48 15~22.5 1.5~4.5

37.5~49.5

收率% 100

7~9 2~2.5 13~18 25~32 10~15

2005年11月

延迟焦化

延迟焦化是通过热裂化将石油渣油转化 为液体和气体产品,同时生成浓缩的固 体炭材料-石油焦。 在该过程中通常使 用水平管式火焰加热炉加热至485~ 505oC的热裂化温度。由于反应物料在加 热炉管中停留时间很短,焦化反应被“延 迟”到加热炉下游的焦化塔内发生。称为 延迟焦化。

低温热利用没有,影响能耗降低。

操作影响因素

延迟焦化主要影响因素有三个,影响到 焦化产品分布和质量,也就是加热炉出 口温度、焦化塔顶压力、循环比。

温度

在一定的温度和循环比下,石油焦的收 率随反应温度升高而降低。 部分较重烃 类分子在低温下会留在焦化塔内转化为 石油焦,当温度升高时会变为油气由塔 顶逸出。 事实上,温度可调范围很小。 延迟焦化是一个绝热反应,炉出口温度 是焦化反应温度的控制点。

焦炭塔压力

焦炭塔压力下降有利于更重的烃组分气化 从焦炭塔逸出, 否则在高压下,这部分烃类 有可能留在焦化塔内转化为石油焦和轻烃. 利用延迟焦化最大量生产液体产品的经济 动力使生产燃料级石油焦的延迟焦化装置 采用尽可能低的焦炭塔压力. 目前焦化塔 的设计压力一般是 1.055kg/cm2g.实际操 作压力1.7kg/cm2g。

温度

在实际操作中, 如果焦化温度太低,焦化反应进 行的不彻底导致石油焦挥发分过高甚至生成沥 青,当反应温度过高时,形成的石油焦会特别 硬,给水力除焦造成一定的困难,影响到除焦 时间。 此外在高温状态下, 焦化反应提前到 加热炉炉管或转油线发生的可能性增加。控制 好石油焦的挥发份意味着,减少损失在液体产 品的收率。 目前燃料石油焦的挥发分一般控制 在8~10%左右。

在焦化反应过程中,原料的密度和残炭 是影响产品分布和产率的主要因素。随 着原料密度和残炭的增大,焦炭量明显 增加,焦化重馏分油产率下降,汽油和 气体略有增加。

原料劣质化(索罗斯、哈马卡),生成弹丸 焦,焦碳塔造成携带或冲塔。

能耗构成情况

燃料气 电耗 1.0MPa总水 总能耗

采用高效的梯型浮阀塔板,提高分馏的操作弹性,更适 合优化分馏塔的操作工况。设柴油、中段油、蜡油和原 料渣油的换热器,尽可能的利用分馏塔的过剩热来加热 原料,提高热利用率。同时由于原料和中段油、蜡油、 柴油均有换热,便于分馏塔取热比例的调整和换热后渣 油温度的控制。在工艺流程设计中,采用分馏塔内直接 换热和馏分油外循环的技术调节循环比。

延迟焦化工艺

延迟焦化装置是现代石油炼厂中唯一的间歇-连 续操作的工艺。 物料在加热炉管中是连续的, 加热炉出口物料在两个焦化塔之间切换,一个 塔在线生焦,另一个塔冷却、除焦和暖塔。从 焦化塔顶出来的油气进入分馏塔(又被称为联 合塔)。分馏塔底是辐射进料泵的缓冲罐,焦 化原料和冷却的油气(循环油)在这里混合后 一起进入辐射进料泵。

循环比

循环比对焦化反应产物分布的影响效果 与反应压力相同, 也就是说循环比增加, 石油焦和气体收率增加而碳五以上的液 体产品收率下降. 在实际操作中,循环比 主要用来控制焦化蜡油的干点.

循环比

同样的经济动力使焦化操作维持在较低 的循环比. 一般说来,焦化循环比一般在 焦化产品质量允许的情况下尽可能低. 现 在循环比5%以下已很常见. 如果下游装 置可以接受焦化重蜡油的干点、金属和 残炭,新设计的装置通常采用超低循环 比。

1~3 25~33

产品分布情况分析

汽柴油收率受馏程切割点不同,收率变化 大,汽油出乙烯料比一般时干点切割高 3~5%。

循环比小,焦化蜡油量大。

焦碳收率一般为原料残碳的1.4~1.6倍。 有吸收稳定的装置,产干气(7%)及回收

液化气(3%),没有吸收稳定的装置富气 ,一般收率达10%。

原料性质对焦化产品分布影响

茂名延迟焦化工艺技术特点

采用一炉二塔的工艺路线。加热炉采用国内先进的双辐 射室多火嘴卧管立式炉,并采用双面辐射、多点注汽、 双向烧焦及在线清焦等技术。加热炉的热效率可达91% 。加热炉火嘴采用扁平焰低NOX火嘴,以减少对环境的 污染。焦炭塔实现大型化,采用的直径达Φ8600。

分馏塔底部分换热循环,并加强过滤除去焦粉,缓和炉 管结焦及塔底油温度稳定。

加一组炉用空气与烟气换热器降低排烟温度,增加对流管 。

电耗:主要机泵安装合适变频器,机泵切割叶轮,除焦切 割器选用效率高,缩短除焦时间。

蒸汽:优化操作汽泡多产蒸汽,缩短焦碳塔吹汽时间或改 用水代大吹汽,炉管注汽根据处理量不同及时调整。

水:对能耗影响不大,节水方面主要机泵冷却水改为循环 水,冷却器采用串联,二次用水。除焦补充水用汽提水。

能耗 千克标油/吨 18~23 2.8~3.5 -13~-16 2.5~4.0 -10~-12 16~20 0.005~0.01 0.005~0.01 0.6~0.8 27-35

占总能耗比例(%)

65~80 10~15

-35~-50 40~60

1~2

节能降耗分析

焦化能耗(含吸收稳定)在27~35千克标油/吨。 焦化能耗瓦斯单耗占了65%以上,优化加热炉操作,再增

延迟焦化反应机理示意图

延迟焦化反应机理

正常焦化的反应一般可以认为分阶段进行 :第一阶段:在出加热炉前,原料油换热 以及在加热炉中短时间快速升温490℃~ 500℃,少量原料油气化并发生轻度的缓和 裂化。此时物流为气—液相混合物,这一 过程主要为吸热过程;第二阶段:从加热 炉出来已经部分裂化的原料油进入焦炭塔 ,在塔内持续发生裂化、缩合反应,直至 生成油气和焦炭为止,此过程主要为放热 过程。

延迟焦化原则流程

焦碳塔

加热炉

原料

气体

汽油

柴油 轻蜡油 蜡油

延迟焦化物料分布情况

原料:减压渣油

产品: 干气

液化气 汽油 柴油 蜡油 甩油 焦碳

流量(t/h) 150

10.5~13.5 3~3.75 19.5~27 37.5~48 15~22.5 1.5~4.5

37.5~49.5

收率% 100

7~9 2~2.5 13~18 25~32 10~15