超超临界电厂的运行经验和发展历程

超超临界机组电厂工作原理

超超临界机组电厂工作原理超超临界机组电厂是目前较为先进的发电设备之一,其工作原理是通过高温高压的超超临界蒸汽来推动涡轮机发电。

本文将详细介绍超超临界机组电厂的工作原理。

一、超超临界机组电厂的基本结构超超临界机组电厂由锅炉、涡轮机和发电机组成。

锅炉是超超临界机组电厂的核心设备,其主要作用是将化石燃料燃烧产生的热能转化为蒸汽能量。

涡轮机是将蒸汽能量转化为机械能的装置,而发电机则将机械能转化为电能。

二、超超临界机组电厂的工作过程1. 燃烧过程:超超临界机组电厂使用化石燃料进行燃烧,常见的燃料有煤炭、石油和天然气等。

在锅炉内,燃料与空气进行充分混合后点燃,产生高温高压的燃烧气体。

2. 蒸汽循环过程:燃烧气体进入锅炉后,与锅炉内的水进行热交换,使水转化为蒸汽。

蒸汽经过凝汽器冷却后重新变为水,然后再次被泵送入锅炉中进行加热,形成循环。

3. 涡轮发电过程:高温高压的蒸汽通过管道输送到涡轮机中,蒸汽的能量转化为旋转能量,推动涡轮机转动。

涡轮机通过轴连接发电机,使发电机也开始旋转,将机械能转化为电能。

4. 电能输出:发电机将机械能转化为电能,通过变压器将电能升压后送入电网中,供电给用户使用。

三、超超临界机组电厂的特点1. 高效节能:超超临界机组电厂利用高温高压的蒸汽进行发电,能够提高发电效率,减少燃料消耗,从而达到节能减排的目的。

2. 减少污染物排放:超超临界机组电厂采用先进的燃烧技术和脱硫、脱硝、除尘等设施,能够有效减少污染物的排放,对环境友好。

3. 资源可再生:超超临界机组电厂不仅可以利用传统的化石燃料,还可以利用生物质等可再生能源进行发电,具有较好的资源可持续性。

4. 响应速度快:超超临界机组电厂由于采用了先进的控制系统,具有响应速度快的特点,能够适应电力系统对频率和负荷的快速变化。

四、超超临界机组电厂的未来发展超超临界机组电厂作为一种高效节能、环保的发电设备,具有广阔的发展前景。

未来,随着科技的进步和能源的需求增长,超超临界机组电厂将会进一步提高发电效率,减少污染物排放,并不断探索新的可再生能源利用方式。

700℃超超临界燃煤发电机组发展情况概述

700℃超超临界燃煤发电机组发展情况概述(一)目前,在整个电网中,燃煤火力发电占70%左右,电力工业以燃煤发电为主的格局在很长一段时期内难以改变。

但是,燃煤发电在创造优质清洁电力的同时,又产生大量的排放污染。

为实现2008年G8(八国首脑高峰会议)确定的2050年CO2排放降低50%的目标,提高效率和降低排放的发电技术成为欧盟、日本和美国重点关注的领域。

洁净燃煤发电技有几种方法,如整体煤气化联合循环(IGCC)、增压流化床联合循环(PFBC)及超超临界技术(USC)。

目前,超超临界燃煤发电技术比较容易实现大规模产业化。

超超临界燃煤发电技术经过几十年的发展,目前已经是世界上先进、成熟达到商业化规模应用的洁净煤发电技术,在不少国家推广应用并取得了显著的节能和改善环境的效果。

据统计,目前全世界已投入运行的超临界及以上参数的发电机组大约有600余台,其中美国约有170台,日本和欧洲各约60台,俄罗斯及原东欧国家280余台。

目前发展700℃超超临界发电技术领先的国家主要是欧盟、日本和美国等。

700℃超超临界机组作为超超临界机组未来发展方向,本文对其发展情况进行概述,供参考。

一、概念燃煤发电机组是将煤燃烧产生的热能通过发电动力装置(电厂锅炉、汽轮机和发电机及其辅助装置等)转换成电能。

燃煤发电机组主要由燃烧系统(以锅炉为核心)、汽水系统(主要由各类泵、给水加热器、凝汽器、管道、水冷壁等组成)、发电系统(汽轮机、汽轮发电机)和控制系统等组成。

燃烧系统和汽水系统产生高温高压蒸汽,发电系统实现由热能、机械能到电能的转变,控制系统保证各系统安全、合理、经济运行。

燃煤发电机组运行过程中,锅炉内工质都是水,水的临界点压力为22.12MPa,温度374.15℃;在这个压力和温度时,水和蒸汽的密度是相同的,就叫水的临界点。

超临界机组是指主蒸汽压力大于水的临界压力22.12 MPa的机组,而亚临界机组是指主蒸汽压力低于这个临界压力的机组,通常出口压力在15.7~19.6 MPa。

百万等级超(超)临界机组运行及控制技术研讨会-1000MW超超临界机组的综合优化和技术创新-外高桥电厂三期工

1000MW超超临界机组的综合优化和技术创新——外高桥电厂三期工程的节能减排之路冯伟忠上海外高桥第三发电有限责任公司20088年4月9日200三期工程简况外高桥三期工程,建设两台z1000MW超超临界汽轮发电机组2005z年12月1日,第一台锅炉的钢结构开始吊装,第一台机组将在今年年底前并始吊装,第台机组将在今年年底前并网发电,计划在2008年3月底前完成全部调试并投入商业运行。

第二台机组也将调试并投入商业运行第二台机组也将于明年6月底前投入商业运行节能减排是三期工程的重点三期工程的策划开始,节能减排就成为z了一项重点工作围绕提高机组效率,适应调峰,减少污z的排放,从主、辅设备的选型染物和CO的排放,从主辅设备的选型2、系统的设计,控制策略的制定,到调试和运行方式的研究等全方位的开展了工作三期工程节能减排的主要方面蒸汽参数和运行控制模式的优化z z 再热系统压降的优化z 汽轮机背压优化z 给水系统和给水泵选型优化z 一次风机选型优化z 锅炉采用低NO 锅炉采用低X 燃烧技术z 配套建设脱硫和脱硝z 研制脱硫烟气热量回收系统z 改进锅炉启动方式和优化带旁路运行方式z开展蒸汽氧化和固体颗粒的综合防治1、主设备选型和参数选择1主设备选型和参数选择z外高桥三期选择了600℃级的超超临界参数锅炉二期三期最大连续蒸发量2788T/H2955 T/H主蒸汽温度542℃605 ℃主蒸汽压力24.955 MPa28MPa再热蒸汽压力/温度6MPa/568 ℃ 6.4MPa/603℃给水温度272.6℃298℃2726炉顶标高118m129m主设备选型和参数选择汽轮机二期三期额定功率900MW1000MW额定蒸汽流量2537T/H2738.6T/H调门全开功率980MW(2788 T/H)1059.97 MW(2955 T/H)主蒸汽温度538℃600℃额定主蒸汽压力23.96MPa25.86MPa再热蒸汽温度566 ℃600℃回热抽汽级数78设计背压单背压 4.9 kPa双背压 4.19/5.26kPa 设计热耗7602kJ/kWh7320kJ/kWh2、蒸汽参数和运行控制模式的优化二期机型通过改变调门节流压降进行一次调频在系统周波二期机型通过改变调门节流压降进行z 次调频,在系统周波稳定时始终有5%的节流压降z三期投标机型通过关小调门或开启补汽阀进行一次调频,在系统周波稳定时没有节流压降超过额定负荷后开启补汽阀系统周波稳定时没有节流压降,超过额定负荷后开启补汽阀限制最高压力。

火电厂超临界技术的发展现状研究

火电厂超临界技术的发展现状研究火电厂是我国能源消耗的主要来源之一,然而,其传统技术已经无法满足能源需求不断增长、排放要求不断提高等现代化发展的需要。

该如何应对这些挑战?超临界技术或许是一个解决方案。

本文将针对火电厂超临界技术的发展现状进行研究。

一、超临界技术的基本概念超临界技术,简单来说就是以高温高压的方式使水变成超临界流体,从而提高发电效率。

超临界流体对于热载体的传热性能非常好,因此,利用超临界流体来驱动汽轮机发电,比传统的汽轮机发电效率更高。

此外,超临界技术还可以有效地降低火电厂的排放,并节省燃料。

二、超临界技术的发展历程超临界技术的发展可追溯至上世纪80年代,当时,日本成功开发了世界上第一台超临界汽轮机。

此后,超临界技术在全球范围内得到普及和推广。

从二十世纪90年代起,中国开始引进和研发超临界技术。

2005年,中国第一台超临界火电机组在陕西省投入运行。

此后,我国迅速走上超临界技术发展的快车道,到2010年,超临界技术的装机容量已经占到火电总装机容量的三分之一以上。

此外,中国在超临界技术研发方面取得了一些成果,如联储循环技术、空气预热器技术等。

三、超临界技术的优势和挑战超临界技术的优势主要体现在以下几个方面:1. 高效节能:使用超临界技术可以提高火电厂的发电效率,减少燃料的消耗,实现低碳环保。

2. 降低排放:由于能够充分燃烧煤炭,超临界技术可以减少火电厂的氮氧化物和二氧化硫排放。

3. 技术可靠:超临界技术使用的是成熟的汽轮机设备,技术已经相对成熟,因此稳定性比较高。

然而,超临界技术也面临着一些挑战:1. 设备成本高:超临界技术使用的设备相对传统技术要昂贵,这是一个制约其普及的因素。

2. 技术难度大:超临界技术对设备的高温高压要求较高,因此技术实现难度也相应增加。

3. CO2排放未解决:尽管超临界技术可以减少火电厂的氮氧化物和二氧化硫排放,但排放的CO2仍然是个难题,尚未得到很好的解决。

四、未来展望未来,超临界技术还将面临一些新的挑战和机遇。

超临界燃煤发电技术

研发超超临界燃煤发电技术走持续发展之路来源:今日五金发布时间:2008-7-30 10:29:51能够获得2007年度国家科学技术进步奖一等奖,“超超临界燃煤发电技术的研发和应用”可谓当之无愧。

正是由于该项目的成功应用,使得我国大型发电设备的制造技术达到了超超临界等级,也使得我国发电装备制造水平及发电厂的运行技术进入国际先进行列。

该项目于2002年被列为“十五”时期国家863项目,由中国华能集团公司等电力企业牵头,与我国三大动力设备制造企业和设计、研究院所、高校等23个单位联合攻关完成。

项目首次提出了我国发展超超临界火电机组的技术选型方案;完成了三种不同型式1000MW 超超临界锅炉、汽轮机的设计开发、制造软件包研制和材料加工性能研究;完成了全套超超临界电站设计和运行技术的研究,形成了我国完整的超超临界电站设计和制造体系。

作为该项目的依托工程,中国华能集团公司浙江玉环电厂2台1000MW机组是当今国际上容量最大、同比效率最高的超超临界机组。

经过近一年的运行考核,机组运行稳定,各项指标达到预期目标;供电煤耗为282.6克/千瓦时,比2006年全国平均煤耗低80多克/千瓦时;NOx排放量270毫克/立方米,二氧化硫排放量17.6毫克/立方米,远远低于国家标准。

该项目更加值得称赞的是,玉环电厂的投运实现了我国燃煤发电技术的多项新突破:从60万千瓦级跨入了百万千瓦级,从超临界跨入了超超临界,并实现了机组设备国产化。

作为中国发电技术进步的一个最新标志,超超临界燃煤发电技术的研发和应用,对于中国电力工业乃至装备制造业的发展均具有重大意义。

新一代发电技术的现实选择煤炭在我国一次能源结构中具有资源优势,这决定了煤电在电源结构中的基础地位在一定时期内难以改变。

据统计,截至2006年,全国火电装机已达4.84亿千瓦,占全国装机总容量的78%。

发电用煤占煤炭产量的一半以上,火电装机的增长带动煤炭需求不断增长。

长期以来,我国燃煤发电存在煤耗高、环境污染严重和装机结构不合理等问题,并越来越受到煤炭供应、环境容量、交通运输能力等多重约束。

超临界、超超临界机组发展现状、趋势和存在问题的分析研究

超临界、超超临界机组发展现状、趋势和存在问题的分析研究分析报告上海电力学院2009年3月超临界、超超临界机组发展现状、趋势和存在问题的分析研究1.引言按照国家制订的2020年电力发展规划,我国发电装机容量将从目前的约8亿千瓦增加到2020年9亿千瓦,其中燃煤机组比例约占总容量75%左右。

由于电力是最大的煤炭用户,要提高煤炭的利用效率,提高燃煤电厂的效率是一个主要途径。

分析国际上燃煤发电技术的发展趋势,将采用两种技术路线来提高效率和降低排放。

其一是利用煤化工中已经成熟的煤气化技术,采用整体煤气化蒸汽燃气联合循环技术(IGCC)实现高效清洁发电,其代表技术为IGCC。

此技术提高能效的前景很好,但因系统相对复杂而造成投资偏高的问题需要解决。

目前正在烟台电厂建设一台300或400MW等级的IGCC示范机组,为今后的发展作好技术储备。

另一个发展方向是通过提高常规发电机组的蒸汽参数来提高效率,即超临界机组和超超临界机组。

超超临界机组在发达国家已经实现了大容量、大批量生产。

通过努力我国可以较快实现国产化能力,降低设备成本。

超超临界机组蒸汽参数愈高,热效率也随之提高。

热力循环分析表明,在超超临界机组参数范围的条件下,主蒸汽压力提高1MPa,机组的热耗率就可下降0.13%~0.15%;主蒸汽温度每提高10℃,机组的热耗率就可下降0.25~0.30%;再热蒸汽温度每提高10℃,机组的热耗率就可下降0.15%~0.20%。

在一定的范围内,如果采用二次再热,则其热耗率可较采用一次再热的机组下降 1.4%~1.6%。

亚临界机组的典型参数为16.7MPa/538℃/538℃,其发电效率约为38%。

超临界机组的主蒸汽压力通常为24MPa左右,主蒸汽和再热蒸汽温度为538~560℃;超临界机组的典型参数为24.1MPa/538℃/538℃,对应的发电效率约为41%。

超超临界机组的主蒸汽压力为25~31MPa,主蒸汽和再热蒸汽温度为580~610℃。

超临界超超临界发电技术的发展和现

国外先进的超临界超超临界机组已经实现了高效、低污染的运行,为全球能源结构 的优化和环境保护做出了贡献。

国内发展现状

我国在超临界超超临界发电技术方面也 取得了显著进展,国内多个大型发电企 业已经掌握了这一技术,并成功投运了

投资成本

运行维护

超临界超超临界发电技术的运行和维 护需要专业人员和技术支持,对人员 素质和技能要求较高。

超临界超超临界发电技术的设备成本 较高,需要大规模投资才能获得回报。

03

CHAPTER

超临界超超临界发电技术发 展现状

国际发展现状

全球范围内,超临界超超临界发电技术已经成为新建火电机组的主流技术,尤其在 大容量、高参数的机组中应用广泛。

案例一:某大型火电厂的应用

总结词

技术成熟、效率高、经济性好

详细描述

某大型火电厂采用超临界超超临界发电技术,具有较高的热效率和较低的煤耗率,同时减少了污染物排放,经济 效益和环保效益显著。

案例二:核能发电的辅助应用

总结词

高效、安全、稳定性好

详细描述

超临界超超临界发电技术在核能发电中作为辅助手段,能够提高核能利用率和安全性,降低核废料的 产生,同时保证稳定的电力输出。

解决方案

通过研发新型材料、优化设备设计和 运行控制技术等手段,提高设备的稳 定性和可靠性。

市场前景与发展规划

市场前景

随着能源结构的转型和环保要求的提高 ,超临界超超临界发电技术具有广阔的 市场前景。

VS

发展规划

政府和企业应加大对超临界超超临界发电 技术的研发投入,推动技术进步和产业升 级,同时制定相关政策,鼓励市场应用。

350MW超临界机组长周期运行经验浅析(2020.3.15)

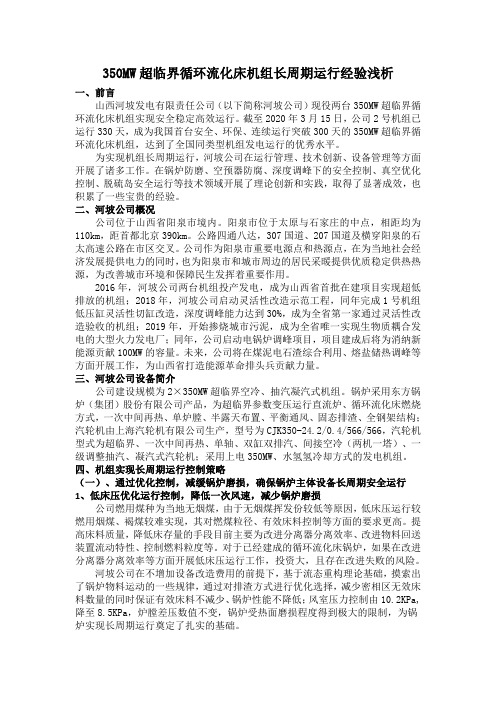

350MW超临界循环流化床机组长周期运行经验浅析一、前言山西河坡发电有限责任公司(以下简称河坡公司)现役两台350MW超临界循环流化床机组实现安全稳定高效运行。

截至2020年3月15日,公司2号机组已运行330天,成为我国首台安全、环保、连续运行突破300天的350MW超临界循环流化床机组,达到了全国同类型机组发电运行的优秀水平。

为实现机组长周期运行,河坡公司在运行管理、技术创新、设备管理等方面开展了诸多工作。

在锅炉防磨、空预器防腐、深度调峰下的安全控制、真空优化控制、脱硫岛安全运行等技术领域开展了理论创新和实践,取得了显著成效,也积累了一些宝贵的经验。

二、河坡公司概况公司位于山西省阳泉市境内。

阳泉市位于太原与石家庄的中点,相距均为110km,距首都北京390km。

公路四通八达,307国道、207国道及横穿阳泉的石太高速公路在市区交叉。

公司作为阳泉市重要电源点和热源点,在为当地社会经济发展提供电力的同时,也为阳泉市和城市周边的居民采暖提供优质稳定供热热源,为改善城市环境和保障民生发挥着重要作用。

2016年,河坡公司两台机组投产发电,成为山西省首批在建项目实现超低排放的机组;2018年,河坡公司启动灵活性改造示范工程,同年完成1号机组低压缸灵活性切缸改造,深度调峰能力达到30%,成为全省第一家通过灵活性改造验收的机组;2019年,开始掺烧城市污泥,成为全省唯一实现生物质耦合发电的大型火力发电厂;同年,公司启动电锅炉调峰项目,项目建成后将为消纳新能源贡献100MW的容量。

未来,公司将在煤泥电石渣综合利用、熔盐储热调峰等方面开展工作,为山西省打造能源革命排头兵贡献力量。

三、河坡公司设备简介公司建设规模为2×350MW超临界空冷、抽汽凝汽式机组。

锅炉采用东方锅炉(集团)股份有限公司产品,为超临界参数变压运行直流炉、循环流化床燃烧方式,一次中间再热、单炉膛、半露天布置、平衡通风、固态排渣、全钢架结构;汽轮机由上海汽轮机有限公司生产,型号为CJK350-24.2/0.4/566/566,汽轮机型式为超临界、一次中间再热、单轴、双缸双排汽、间接空冷(两机一塔)、一级调整抽汽、凝汽式汽轮机;采用上电350MW、水氢氢冷却方式的发电机组。

超临界机组发展概况

42.5

42.5 41 41.09 44 47 >45 >50 52-55 36.9

1992

1994

1992 1997 1998 1999 2005 2015 1989

蒸汽-燃气联合循环发电

49 47 45 43 41 39

540℃ / 540℃

700℃ /720℃/ 720℃

600℃/ 600℃/600℃ 566℃/ 566℃/ 566℃

高超临界

593℃/ 593℃

566℃/ 566℃

超临界 亚临界

37 35 10

15

20

25

30

35

蒸汽参数MPa (初温℃/再热温℃/再热温℃)

部分超临界机组可靠性举例

电厂 项目 马歇尔电厂 勃鲁斯电厂 美 国 机组容量, MW 2×630 2×1120 可用率,% 88.7(1985 年) 94(1985 年)

蒙太尔电厂

AEP 电力公司 韩国保宁电厂 石洞口二厂 中 国 华能南京电厂

2×1300

7×1300 500 2×600 2×300

超临界机组概况

国 家 美 国 首台机组 1957年 125MW 31.03MPa 621℃/565℃ /538℃ 概 况 总容量:世界第一,1982年166台 112898MW 主力机组500~800MW 参数:24MPa,538℃/538℃为主 蒸气参数最高:费城电力公司艾迪斯顿 电厂NO.1 机34.4MPa,649℃/566℃/566℃ 单机容量最大:9×1300MW(双轴) >300MW,几乎全为超临界机组 最大容量机组:1200MW(单轴) 1989年222台,占火电装机50% 主力机组 250MW~800MW 蒸气参数:25.2MPa,545℃/545℃ 1985年77台,占火电装机51% 蒸气参数:24.12MPa,538℃/566℃ 复合变压运行 >450MW, 全为超临界机组

超临界机组发展状况

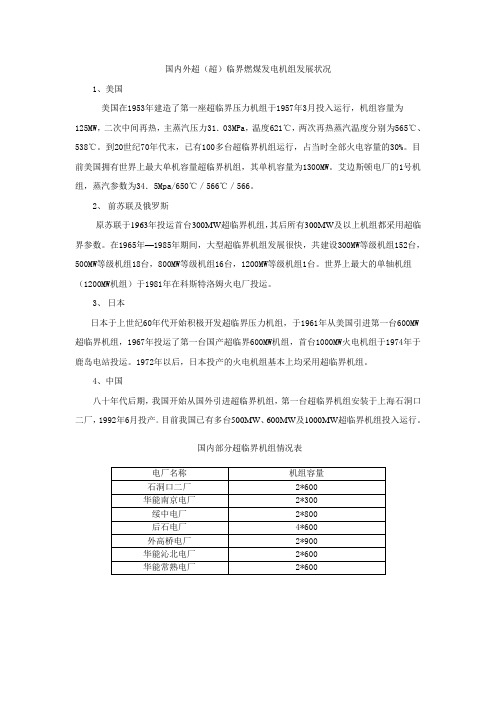

国内外超(超)临界燃煤发电机组发展状况

1、美国

美国在1953年建造了第一座超临界压力机组于1957年3月投入运行,机组容量为

125MW,二次中间再热,主蒸汽压力31.03MPa,温度621℃,两次再热蒸汽温度分别为565℃、538℃。

到20世纪70年代末,已有100多台超临界机组运行,占当时全部火电容量的30%。

目前美国拥有世界上最大单机容量超临界机组,其单机容量为1300MW。

艾边斯顿电厂的1号机组,蒸汽参数为34.5Mpa/650℃/566℃/566。

2、前苏联及俄罗斯

原苏联于1963年投运首台300MW超临界机组,其后所有300MW及以上机组都采用超临界参数。

在1965年—1985年期间,大型超临界机组发展很快,共建设300MW等级机组152台,500MW等级机组18台,800MW等级机组16台,1200MW等级机组1台。

世界上最大的单轴机组(1200MW机组)于1981年在科斯特洛姆火电厂投运。

3、日本

日本于上世纪60年代开始积极开发超临界压力机组,于1961年从美国引进第一台600MW 超临界机组,1967年投运了第一台国产超临界600MW机组,首台1000MW火电机组于1974年于鹿岛电站投运。

1972年以后,日本投产的火电机组基本上均采用超临界机组。

4、中国

八十年代后期,我国开始从国外引进超临界机组,第一台超临界机组安装于上海石洞口二厂,1992年6月投产。

目前我国已有多台500MW、600MW及1000MW超临界机组投入运行。

国内部分超临界机组情况表。

国产1000MW超超临界机组技术综述

国产1000MW超超临界机组技术综述一、本文概述随着全球能源需求的日益增长和环境保护压力的加大,高效、清洁的发电技术已成为电力行业的重要发展方向。

国产1000MW超超临界机组作为当前国际上最先进的发电技术之一,其在我国电力工业中的应用和发展具有重要意义。

本文旨在对国产1000MW超超临界机组技术进行全面的综述,以期为我国电力工业的可持续发展提供技术支持和参考。

本文将首先介绍超超临界技术的基本原理和发展历程,阐述国产1000MW超超临界机组的技术特点和优势。

接着,文章将重点分析国产1000MW超超临界机组的关键技术,包括锅炉技术、汽轮机技术、发电机技术以及自动化控制系统等。

本文还将对国产1000MW超超临界机组在节能减排、提高能源利用效率以及降低运行成本等方面的实际效果进行评估,探讨其在电力工业中的应用前景。

本文将总结国产1000MW超超临界机组技术的发展趋势和挑战,提出相应的对策和建议,以期为我国电力工业的可持续发展提供有益的启示和借鉴。

通过本文的综述,读者可以全面了解国产1000MW超超临界机组技术的现状和发展方向,为相关研究和应用提供参考和指导。

二、超超临界机组技术概述随着全球能源需求的不断增长和对高效、清洁发电技术的迫切需求,超超临界机组技术在我国电力行业中得到了广泛的应用。

超超临界机组是指蒸汽压力超过临界压力,且蒸汽温度也相应提高的火力发电机组。

与传统的亚临界和超临界机组相比,超超临界机组具有更高的热效率和更低的煤耗,是实现火力发电高效化、清洁化的重要途径。

超超临界机组技术的核心在于提高蒸汽参数,即提高蒸汽的压力和温度,使其接近或超过水的临界压力(1MPa)和临界温度(374℃)。

在这样的高参数下,机组的热效率可以大幅提升,煤耗和污染物排放也会相应降低。

同时,超超临界机组还采用了先进的材料技术和制造工艺,以适应高温高压的工作环境,保证机组的安全稳定运行。

在超超临界机组中,关键技术包括高温材料的研发和应用、锅炉和汽轮机的优化设计、先进的控制系统和自动化技术等。

300MW及超临界火力发电厂生产流程及原理

10/28/2020

杨金忠

28

2、超临界机组发展简史

10/28/2020

杨金忠

4

2、火电厂生产过程示意图

10/28/2020

杨金忠

5

火力发电厂的主要设备

· 火电厂主要设备有:锅炉、汽轮机、发电机和其 他配套系统

· 锅炉:风机、预热器、磨煤机、捞渣机等 · 汽轮机:除氧器、给水泵、凝结水泵、高加、低

加、轴加、凝汽器、循环水泵、冷油器等 · 发电机:变压器、发电机冷却装置、励磁系统等 · 其他配套系统:输煤系统、除尘系统、制水系统、

· 蒸汽压力高,蒸汽比容小,汽轮机叶片短,加之 级问压差大,因而超临界及超超临界参数更适于 大容量机组。

10/28/2020

杨金忠

30

4、 热电联产发电技术

热电联产是指火电机组在发电的同时,用抽汽 或背压机组的排汽进行供热,用于工业或生活用 汽用热。由于实现了热能的梯级利用,其总的能 源利用率为80%~90%。热电联产比热电分产可 节约能源30%左右。我国有50万台工业锅炉,年 耗煤4亿吨,平均容量2.28吨/时,如果其供热 量的一半由热电联产供给,则年可节煤1.2亿吨。 热电联产的优点:一是降低能源消耗,二是提高 空气质量,三是补充电源,四是节约城市用地, 五是提高供热质量,六是便于综合利用,七是改 善城市形象,八是减少安全事故。

· 能量转换过程:化学能→热能→机械能→电 能

10/28/2020

国外超超临界机组技术的发展状况

国外超超临界机组技术的发展状况一、超超临界的定义水的临界状态点:压力 22.115MPa,温度374.15℃;蒸汽参数超过临界点压力和温度称为超临界。

锅炉、汽轮机系列(通常以汽轮机进口蒸汽初压力划分等级):次中压2.5 MPa,中压3.5 MPa,次高压6.5 MPa,高压9.0MPa,超高压13.5 MPa ,亚临界16.7 MPa,超临界24.1 MPa。

超超临界(Ultra Super-critical)(也有称高效超临界High Efficiency Supercritical))的定义:丹麦人认为:蒸汽压力27.5MPa是超临界与超超临界的分界线;日本人认为:压力>24.2MPa,或温度达到593℃(或超过 566℃)以上定义为超超临界;德国西门子公司的观点:从材料的等级来区分超临界和超超临界;我国电力百科全书:通常把蒸汽压力高于27MPa称为超超临界。

结论:其实没有统一的定义,本质上超临界与超超临界无区别。

二、国外超超临界技术发展趋势(一)超超临界机组的发展历史超超临界机组发展至今有50年的历史,最早的超超临界机组于1957年投产,建在美国俄亥俄州(Philo电厂6#机组),容量为125MW,蒸汽进汽压力31MPa,进汽温度621 / 566 / 566 C(二次再热)。

汽轮机制造商为美国GE公司,锅炉制造商为美国B&W公司。

世界上超超临界发电技术的发展过程一般划分为三个阶段:第一阶段(上世纪50-70年代)以美国为核心,追求高压/双再的超超临界参数。

1959年Eddystone 电厂1#机组,容量为325MW,蒸汽压力为34.5MPa,蒸汽温度为 649 / 566 / 566 C(二次再热),热耗为8630kJ/kWh,汽轮机制造商美国WH 公司,锅炉制造商美国CE公司。

其打破了最大出力、最高压力、最高温度和最高效率的4项记录。

1968年降参数(32.2MPa/610/560/560 C)运行直至今,但至今仍是世界上蒸汽压力和温度较高的机组。

浅谈超临界及超超临界发电机组 纪世东

科普园地

浅谈超临界

(华能集团公司,北京市 100036) ◆ 纪世东

火力发电的发展趋势是向高参数、大容量、高 效率和建设大电厂方向发展。世界总发电量中火电 的比重一直保持在60%左右。提高火电机组热效率 的最有效的措施之一是提高蒸汽参数和采用大机组 发电。

4 选择蒸汽参数应考虑的因素

提高蒸汽参数的明显好处是节约燃料,相应地 减少了污染物的排放量,但增加了机组的设备造价。 因此在建设电厂选择机组的参数时,要综合考虑各 方面的因素,以求达到最低的发电成本,并保证必 要的运行可靠性。一般来说,选择参数时的基本考 虑有:

(1)3 0 0 M W级机组主要采用亚临界参数; 600MW级机组采用亚临界或超临界参数;100MW级 机组则尽量采用超超临界参数;

~10 ~14 ~17-18 ~23-24 ~25-30 研制中

蒸汽温度/℃

250-370 400-450 ~510-540

~540 ~540-550 ~540-560 ~580-610 超过700℃

机组容量/MW 电厂效率/%

ห้องสมุดไป่ตู้

<50 ~100-200

~200 ~300-600 ~600-1000

~1000 ~1000

有2个概念需作说明: (1)蒸汽参 数的提高(包括超临界、超超临 界),只对提高汽轮机的热效率有影响,而对锅炉的 效率并无直接影响,因为锅炉参数是配合汽轮机参 数设计的,锅炉热效率的提高只取决于4项热损失的 降低,即排烟损失、不完全燃烧损失、散热损失和排 污损失的降低。 (2)只有当蒸汽压力和蒸汽温度都相应地提高 了才能收到较好的提高机组效率的效果,在一定压 力下,过热蒸汽的温度愈高,热效率也愈高。同样,在 一定温度下,过热蒸汽的压力愈高,热效率也愈高。 汽温、汽压的匹配参数要综合考虑了各方面因素后 才能确定。

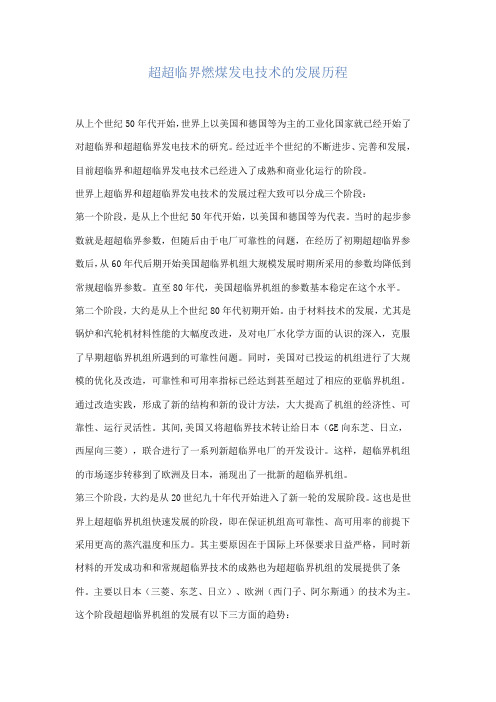

超超临界燃煤发电技术的发展历程

超超临界燃煤发电技术的发展历程从上个世纪50年代开始,世界上以美国和德国等为主的工业化国家就已经开始了对超临界和超超临界发电技术的研究。

经过近半个世纪的不断进步、完善和发展,目前超临界和超超临界发电技术已经进入了成熟和商业化运行的阶段。

世界上超临界和超超临界发电技术的发展过程大致可以分成三个阶段:第一个阶段,是从上个世纪50年代开始,以美国和德国等为代表。

当时的起步参数就是超超临界参数,但随后由于电厂可靠性的问题,在经历了初期超超临界参数后,从60年代后期开始美国超临界机组大规模发展时期所采用的参数均降低到常规超临界参数。

直至80年代,美国超临界机组的参数基本稳定在这个水平。

第二个阶段,大约是从上个世纪80年代初期开始。

由于材料技术的发展,尤其是锅炉和汽轮机材料性能的大幅度改进,及对电厂水化学方面的认识的深入,克服了早期超临界机组所遇到的可靠性问题。

同时,美国对已投运的机组进行了大规模的优化及改造,可靠性和可用率指标已经达到甚至超过了相应的亚临界机组。

通过改造实践,形成了新的结构和新的设计方法,大大提高了机组的经济性、可靠性、运行灵活性。

其间,美国又将超临界技术转让给日本(GE向东芝、日立,西屋向三菱),联合进行了一系列新超临界电厂的开发设计。

这样,超临界机组的市场逐步转移到了欧洲及日本,涌现出了一批新的超临界机组。

第三个阶段,大约是从20世纪九十年代开始进入了新一轮的发展阶段。

这也是世界上超超临界机组快速发展的阶段,即在保证机组高可靠性、高可用率的前提下采用更高的蒸汽温度和压力。

其主要原因在于国际上环保要求日益严格,同时新材料的开发成功和和常规超临界技术的成熟也为超超临界机组的发展提供了条件。

主要以日本(三菱、东芝、日立)、欧洲(西门子、阿尔斯通)的技术为主。

这个阶段超超临界机组的发展有以下三方面的趋势:1)蒸汽压力取得并不太高,多为25MPa左右,而蒸汽温度取得相对较高,主要以日本的技术发展为代表。

超超临界发电技术研究

超超临界发电技术研究一、引言超超临界发电技术是目前世界上最先进的发电技术之一,其采用了先进的超臨界澆注(USC)机组和超超临界(UUSC)技术,具有高效、节能、环保等特点。

本文将从技术原理、发展历程、应用前景和存在问题等方面对该技术进行全面介绍。

二、技术原理1. 超超临界状态超超临界状态是指水在高压高温条件下达到超出常规超临界状态的状态,其基本特征是水的密度和比热容均出现很大的变化,具体表现为水的物理性质不再遵循热力学中的经典规律。

超超临界状态下的水,不但比普通水的密度更高,能量密度也更大,并且传热性更好。

这项技术的基本原理是利用高温高压下的水进行汽轮机发电,使整个发电过程的效率得到进一步提升。

2. 超臨界澆注(USC)机组超臨界澆注(USC)机组,是采用超超临界技术的最新一代高效节能机组。

该机组的主要特点是能够使水以更高的温度和压力(超至540度,压至254atm)实现汽轮机发电,提高能量利用效率,同时减少燃煤量和减少排放。

USC技术对提高火电厂热效率和减排效果有着十分明显的作用。

三、发展历程超超临界发电技术起源于20世纪90年代,经过多年的发展和技术创新,目前已经成为全球最先进的火电发电技术之一。

自2014年以来,我国大力推进超超临界发电技术的研发和应用,取得了一系列的成果。

并且,越来越多的超超临界发电机组被应用到国内的火电厂中,目前我国已经建成的成套设备占全球总装机量的60%以上。

四、应用前景超超临界发电技术是国内外发展火电的主流趋势,具有广阔的应用前景。

该技术优点明显,不仅可以提高发电效率,降低燃料消耗量,减少环境污染,同时还能够减轻煤炭和其他能源之间的竞争,加快中国新型能源体系的建立。

超超临界发电技术的推广和应用,将有利于解决我国火电行业能效低下、污染排放量大、全球能源安全等问题,提高我国的能源自给率和国际竞争力。

五、存在问题随着超超临界发电技术的快速发展,也暴露出一些问题。

首先,目前该技术仍然存在着较高的成本,需要进一步降低设备的制造成本和运行成本。

我国超超临界燃煤机组现状和发展趋势

我国超超临界燃煤机组现状和发展趋势【摘要】我国是煤炭生产与消费大国,随着社会市场经济的发展,社会的电力需求在不断增大,作为耗煤量高、能源利用率低的典型航呀,发电行业在运行的过程中,由于大量煤炭的燃烧,对环境造成非常严重的污染,积极提升燃煤发电机组的能源利用率非常的必要,本文就主要对我国超超临界燃煤机组的现状及发展趋势进行简单分析。

【关键词】超超临界燃煤机组;发展现状;发展趋势发电行业与人们的日常生活息息相关,在社会发展过程中发挥着非常重要的作用,但是在火力发电厂运行过程中,伴随着巨大的能量消耗,这不仅会加剧我国的能源危机,还会带来严重的环境污染问题,积极提升超超临界燃煤机组的能源利用率、减少污染物的排放非常的重要,本文就主要针对此予以简单分析研究。

1超超临界燃煤机组的简单介绍首先对超超临界的参数概念进行简单分析,通常会将水蒸气参数值超过临界状态点的参数值称作超临界参数,并且当水蒸气参数值超出水蒸气参数值,并且升高到一定数值时,就达到了超超临界参数范围中,我国的相关标准中,超超临界状态主要是指,蒸汽压力值大于27兆帕的状态,国内外的大多数发电企业及动力设备制造企业,认为机组的主蒸汽参数满足下列条件之一时,可以将其称之为超超临界机组:(1)机组的主蒸汽压力大于等于27兆帕;(2)机组的主蒸汽压力大于等于24兆帕,并且蒸汽的温度值≥580e。

超超临界机组与普通的燃煤机组相比,其水蒸气的温度、压力等明显提升,这对于机组的热效率的提升具有非常重要的作用,与亚临界机组的效率相比,超临界机组能够提升2%~3%,而超超临界机组的效率能够在超临界机组的基础上,再提升2%~4%,但是在机组使用寿命、运行灵活性、可靠性、可用率等方面与亚临界机组相比没有明显的差别,在二氧化硫、二氧化碳的排放量、能源利用率等方面,超超临界机组是明显优于普通的超临界机组及亚临界机组的。

将超超临界发电技术与其他相关的洁净煤发电技术进行对比分析,其具有这样的优势:(1)超超临界机组的单机容量能够达到1000MW及以上,这与电力工业的大容量机组需求相符;(2)超超临界发电技术具有很高的发电效率,并且其应用高效的除尘技术、低二氧化氮技术及烟气脱硫技术,能够有效降低污染物的排放量,与其他发电技术相比,具有非常好的环保性能,并且其具有很高的可靠性水平;(3)超超临界机组已经实现大规模、批量化的应用于电力工业中,具有非常好的应用效果。

火力发电厂超临界机组运行经验分析

火力发电厂超临界机组运行经验分析摘要:目前,火力发电厂运用的机组和装置,最新超超临界机组热效率较高,有先进的发电技术。

此外,超超临界机组与多种设备相连接,每台装置和设备,都有低压加热器和磨煤机,可以实时监控运行效率,充分了解主要辅机是否稳定,表明所应用的设备经济性和实用性明显提高,而且,构成部分有很多先进的功能,有效提高燃煤锅炉运行的速度。

该技术发展成熟,已经拥有被长期证明了的运行和维修超超临界电厂的专门知识。

本文基于此基础对火力发电厂超临界机组运行经验进行了分析。

关键词:火力发电厂;超临界机组;运行经验1超超临界技术的发展阐述1.1超超临界技术的温度发展超超临界发电技术的发展至今已有将近70年的历史。

从20世纪50年代起,以英国、德国和日本为代表的国家,就开始了对超超临界发电技术的开发和研究。

美国是世界上最早从事超超临界发电技术研究和应用的国家。

1957年世界上第一台125MW的超超临界机组在美国Philo电站建成投产,其蒸汽参数为31MPa、621℃/566℃/566℃。

但是在日本和欧洲,超超临界的发展更占有主导地位。

1.2超超临界材料的发展总体上,超超临界材料全是奥氏体和铁素体,于是新材料便产生了。

在第一阶段,铁素体钢材被发展来达到有两次中间再热的31.4MPa/593℃/593℃/593℃的蒸汽参数,在第二阶段,奥氏体钢材被发展来达到34.3MPa/649℃/593℃/593℃的蒸汽参数(带两次中间再热)。

最大的成就是新材料已经被发展到可以承受650℃的高温。

但是,奥氏体材料相对更贵一些,而且考虑到它的力学性能和经济上的可行性,它被用于超超临界电厂还不太合适,它的热膨胀系数太大而导热系数太小。

人们一直认为超超临界机组前10年的运行可行性与常规的电厂相比比较低,但是,EPDC已经成功的驳回了这些错误的观念。

并没有经历较严重的有关超超临界技术的难题,所有超超临界机组的可行性指数已经超过了85%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第43卷第3期2017年6月包钢科技Science and Technology of Baotou SteelVol.43,N o.3J u n e,2017超超临界电厂的运行经验和发展历程王韶鹏1>2,陈伟鹏1(1.内蒙古科技大学能源与环境学院,内蒙古包头014010;2.内蒙古包钢钢联股份有限公司动供总厂,内蒙古包头014010)摘要:提高火力发电厂机组热效率的有效方法是提高蒸汽压力和温度参数。

因此,在发展出超临界机组的前提下,发展超超临界机组是必然的。

文章综述了国内外超超临界技术的发展历程和技术特点,同时对未来发展方向作了简要介绍。

指出了发展超超临界机组应该关注经济问题、金属材料的发展,着重介绍了超超临界锅炉用新型铁素体和奥氏体钢种的发展情况和部分新钢种的高温性能。

关键词:超超临界技术;超超临界材料;超超临界电厂中图分类号:T M621文献标识码:B文章编号:1009 -5438(2017)03 -0091-05Operation Experience and Development History ofUltra - supercritical Power PlantW A N G S h a o - p e n g1,2,C H E N W e i - p e n g1(1. School of Energy and Environment, Inner Mongolia University of Science and Technology,Baotou 014010, NeiMonggol, China;2.Dynamic Supply Plant of Steel Union Co. Ltd. of Baotou Steel(Group) Corp.,Baotou 014010, NeiMonggol, China)Abstract:T h e effective w a y to improve the unit thermal efficiency of T h e r m a l P o w e r Plant is to increase the steampressure a n d temperature parameters. Therefore,in the premise of the development of supercritical units,the development of ultra -supercritical units is inevitable. In the paper, i t is s u m m a r i z e d the development history a n d technical characteristics of ultra -supercritical technology both at h o m e a n d a b r o a d,a n d the brief introduction is given for the future developm e n t direction. It is pointed out that the development of ultra - supercritical units should pay attention to e c o nomic issues a n d the development of metal materials;the development situation of n e w ferritic a n d austenitic steels for ultra supercritical boilers a n d the high temperature performance of s o m e n e w steel grades are emphatically introduced.Key words:ultra -supercritical technology ;ultra -supercritical material ;Ultra -supercritical P o w e r Plant气候变化正在困扰着世界,有人预期到2030年 全球C02排放量将达到40 G t(比1990年的20 G t)翻了一倍,而煤是C02的主要提供者(C02总排放 量的43%是燃煤排出来的)。

但是,解决办法不是简单的停止用煤就能奏效。

全球的电能产量在未来 的25年内将翻倍,当然相应地,在2004年生产 6 917 T W H(大概占世界总电能的40%)的燃煤电 厂预期在2030年将生产14 703 T W H(大概占世界收稿日期:2017 -05 -03作者简介:王韶鹏(1987 -),男,山东省安丘市人,在读硕士,工程师,现从事热能研究工作。

92包钢科技第43卷总电能的44% )的电能。

所以更加有效地利用煤炭 资源以减少燃料需求量,从而生产出低价的电能并 且使其对环境的影响最小化是需要面临的挑战。

尽 管能满足这一要求的可利用的方法有很多种,但是 本文将介绍一种目前世界上最有效、最可行、有发展 潜力的技术——超超临界技术。

该技术发展成熟,已经拥有被长期证明了的运行和维修超超临界电厂 的专门知识。

1定义以及与其他方案的比较1.1超超临界的定义水的临界参数为:~ = 374. 15 °C,&= 22. 129 MPa。

在临界点以及超临界状态时,将看不见蒸发现象,水在保持单相的情况下从液态直接变 成汽态。

2003年,我国“国家高技术研究发展计划”项目“超超临界燃煤发电技术”中,定义超超临界参 数为蒸汽压力>25 MPa,蒸汽温度為580 °C,所以将 压力>27 MPa的火力发电机组定义为超超临界机 组。

1.2各类高效发电方式的对比现在,燃煤发电机组有三种主要的高效发电方 式,分别为:增压流化床燃烧方式、整体煤气化联合 燃烧方式和超超临界发电技术。

为了提高燃煤发电机组的循环效率,20世纪60 年代增压流化床燃烧方式在欧洲已经开始发展,通 过郎肯蒸汽循环和布雷顿燃气循环的融合,增压流 化床燃烧方式能显著提高发电效率,事实上,发电效 率有望达到45%以上。

同时,整体煤气化联合燃烧方式也一直是很有 希望的高效发电技术,跟增压流化床燃烧方式相似,它也是将郎肯循环和布雷顿循环相结合来提高循环 效率。

在整体煤气化联合燃烧系统中,煤被气化成 合成气,这种合成气主要由C O和H2组成,并且这 种合成气被用来发电。

这样的话,60% ~70%>的电 是由燃气轮机产生的,代替了在增压流化床燃烧发 电中的整体的20%。

整体煤气化联合燃烧方式与 增压流化床燃烧方式相比的主要优点在于H2可以 被很容易的分离出来,以至于有更多的可实现的高 效使用H2的方式,其中一种方式就是整体煤气化 联合循环燃料电池[1]。

另一方面,超超临界技术提高了常规的燃煤发 电机组的蒸汽参数,蒸汽参数越高,机组效率就越 高。

比如,运用超超临界技术,电厂效率都能超过42%,为提高效率的研究工作在全世界范围内正积 极进行着超超临界技术是目前三大技术里最成熟的技 术,因此在超超临界技术发展相对发达的日本,u s e (超超临界发电技术)所产生的电能占总能量的45. 5%,非U S C所产生的电能占总能量的54. 5%,由此可以看到,日本发电的总量中,一半是由超超临 界燃煤机组生产的(如图1所示)。

2超超临界技术的发展2.1超超临界技术的温度发展超超临界发电技术的发展至今已有将近70年 的历史。

从20世纪50年代起,以英国、德国和日本 为代表的国家,就开始了对超超临界发电技术的开 发和研究。

美国是世界上最早从事超超临界发电技 术研究和应用的国家。

1957年世界上第一台125 M W的超超临界机组在美国Philo电站建成投 产,其蒸汽参数为 31 M P a、621 °C/566 °C/566 °C。

但是在日本和欧洲,超超临界的发展更占有主 导地位。

20世纪80年代,在日本的E P D C公司首 先发展可应用于超超临界技术的先进材料(包括锅 炉和汽轮机)。

工程受到经济产业部的支持,并被 当做重要项目来执行。

对于超超临界技术,在1982 年到2001年之间,E P D C公司一直起扮演着重要角 色,如图2所示。

2.2超超临界材料的发展总体上,超超临界材料全是奥氏体和铁素体。

项目被分成两个阶段(如表1所示),于是新材料便 产生了。

在第一阶段,铁素体钢材被发展来达到有 两次中间再热的 31.4 M P a/593 °C/593 °C/593 °C的蒸汽参数,在第二阶段,奥氏体钢材被发展来达到 34. 3 M P a/649 °C/593 °C/593 °C的蒸汽参数(带两 次中间再热)。

表2显示了第一阶段发展的一些材 料,并且这些材料在经济上已经可用。

第一阶段最第3期超超临界电厂的运行经验和发展历程93大的成就是新材料已经被发展到可以承受650 °C的高温。

但是,奥氏体材料相对更贵一些,而且考虑到 它的力学性能和经济上的可行性,它被用于超超临 界电厂还不太合适,它的热膨胀系数太大而导热系 数太小。

超超临界技术是提高蒸汽参数的结果。

因此,动力设计的基础和运行与常规的燃煤发电机组也大 不相同。

发展可承受高蒸汽参数的新材料是超超临 界技术研发中所面临的最大挑战。

图2日本的超超临界蒸汽参数表1铁素体与奥氏体对照表设计值传统材料目标1阶段2阶段第一步第二步材料的类型铁素体铁素体奥氏体铁素体蒸汽压力/M Pa24.131.434.330.0蒸汽温度538/566593/593/593649/593/593630/630设计总效率/%42. 144.244.944.2效率的提高/%基础量 5.0 6.5 4. 8总省煤量/t基础量9613495年度万吨二氧化碳还原量/%基础量 2.3 3.0 2.2表2锅炉常用的耐高温材料名称类型用途Modified9 Crl Mo铁素体锅炉炉顶SUPER304 H奥氏体过热器管路NF709奥氏体过热器管路Modified 12Cr铁素体涡轮机这就是为什么项目的第二阶段要发展新的更经 济和可承受30 M P a/630 °C的蒸汽参数的铁素体钢,发展出各类的锅炉的候选钢材(如表3所示),并且 试验了它们的强度,韧性,耐腐蚀,加工性能和焊接 性能。