超疏水表面的制备技术及其应用

材料科学中的超疏水表面设计与制备

材料科学中的超疏水表面设计与制备材料科学是一个旨在改良和创新材料的学科,其中包括对材料的性能、结构以及制备方法的研究。

在当今社会中,涂层技术和表面工程是材料科学中的重要领域之一。

超疏水表面是其中的研究热点之一,其具有广泛的应用前景,如抗污染涂层、液滴运动控制和液体分离等。

疏水性指的是材料与液体接触时产生的界面接触角大于90°。

而超疏水性表面是指当液体滴在材料表面时,滴体会形成几乎完全的球形,界面接触角可达150°到180°。

超疏水表面的设计与制备是要在材料表面上形成一层具有高度微纳结构的薄膜,使水滴在其表面上产生极小的接触区域和接触时间,形成高度的疏水性。

超疏水表面的设计和制备可以通过多种方法实现。

其中一种方法是通过化学涂覆材料表面。

化学涂覆通常是将一系列化学物质混合,并施加于材料表面。

这种方法的关键是控制涂层的厚度和组分,从而实现理想的超疏水性。

例如,在表面工程中,利用纳米颗粒的组合可以实现高度疏水性,并有效地控制液体的滑动性能。

此外,采用溶胶-凝胶法制备的材料也可以用于超疏水表面制备。

该方法通常涉及将溶胶浸泡于材料表面,然后通过烘烤等处理,使溶胶转变为凝胶,从而形成具有高度微纳结构的表面。

除了化学涂覆外,材料的微纳结构也可以通过物理处理方法来制备。

例如,通过激光刻蚀和电子束雕刻等方法,可以在材料表面制备微米和纳米级别的结构。

这些结构可以有效地改变材料表面的形貌,从而实现超疏水性。

此外,一些特殊的物理方法,如上述的物理刻蚀以及反应离子镀、溅射和热喷涂等方法,也可以用于超疏水表面的制备。

超疏水表面的设计不仅仅局限于上述提到的方法,还可以通过生物模仿和自组装等方法来实现。

生物模仿方法是通过模仿自然界的生物表面结构来设计超疏水表面。

例如,莲花叶面上的微纳结构使其具有超疏水性,这种结构可以通过光刻等方法在材料表面制备。

此外,利用聚合物自组装的方法也可以实现超疏水表面的制备。

超疏水涂层原理

超疏水涂层原理

超疏水涂层是一种具有特殊表面性质的材料,其表面具有超疏水性,能够抵抗水和其他液体的附着,从而实现自清洁和自润滑的效果。

这种材料可以应用于许多领域,如汽车、电子、建筑、医疗等,具有广泛的应用前景。

超疏水涂层的原理是基于其表面微结构的特殊性质。

超疏水涂层的表面通常由微米级别的尺寸和纳米级别的结构组成,这些结构可以有效地减少液体与表面之间的接触面积,从而使液体在表面上形成球状,类似于荷叶上的水珠。

这种球状液体可以很容易地滑落,从而实现自清洁和自润滑的效果。

超疏水涂层的制备过程通常包括两个步骤:表面修饰和涂层制备。

表面修饰是为了增加表面的微结构和化学反应活性,通常采用等离子体处理、化学修饰和电化学氧化等方法。

涂层制备则是为了将修饰后的表面覆盖一层超疏水材料,通常采用溶液法、电化学沉积、喷涂和离子束沉积等方法。

超疏水涂层的应用非常广泛。

在汽车领域,超疏水涂层可以应用于车身、玻璃、轮毂等部位,可以有效地减少水珠和污垢的附着,从而提高车辆的安全性和运行效率。

在电子领域,超疏水涂层可以应用于电子器件表面,可以防止水和其他液体的进入,从而提高电子器件的稳定性和可靠性。

在建筑领域,超疏水涂层可以应用于建筑

墙面、屋顶和玻璃幕墙等部位,可以有效地防止水和污垢的滞留和污染,从而保持建筑物的美观和清洁。

在医疗领域,超疏水涂层可以应用于医疗器械表面,可以防止细菌和病毒的附着,从而提高医疗器械的安全性和卫生性。

超疏水涂层是一种具有特殊表面性质的材料,其应用领域广泛,具有很高的应用价值。

未来,随着材料科学和技术的不断发展,超疏水涂层的制备技术和应用领域将得到进一步拓展和深化。

超疏水材料的原理及应用

超疏水材料的原理及应用超疏水材料又称为超润湿材料,是一种具有极强润湿性的材料,其原理是利用表面微纳结构设计和涂层技术,在材料表面形成特殊的结构,使液体无法在其表面附着,以实现液体无法渗透的效果。

超疏水材料具有许多独特的性质和广泛的应用,如液体滴落性能、自清洁性、低摩擦性等,因此在各个领域具有广阔的应用前景。

超疏水材料的原理主要包括表面微纳结构和液-固界面特性两个方面。

通过表面微纳结构的设计,可以使液体滴在材料表面时形成球状并迅速滚落,从而达到抗液体渗透的效果。

同时,材料表面微纳结构的形态也可以改变液-固界面的接触角,使得液体滴状物在材料表面上保持球状滚动,阻止液体与材料表面之间的接触,从而实现超疏水效果。

超疏水材料的制备方法主要包括自组装法、电化学法、激光加工法、模板法等。

其中,自组装是一种较为常见的制备方法,通过调节材料的成分和工艺参数,可以控制材料表面的微纳结构形态,实现超疏水效果。

此外,涂层技术也是制备超疏水材料的常用方法之一,通过在材料表面涂覆一层特殊的涂层,可以改变材料表面的液-固界面特性,从而实现超疏水效果。

超疏水材料具有广泛的应用前景。

首先,在防污和自清洁方面,超疏水材料可以阻止污垢和液体的黏附,使表面易于清洁。

例如,在建筑材料方面,超疏水涂料可以延长建筑物的使用寿命,减少清洗和维护成本。

其次,在油污分离方面,超疏水材料可以将油和水分离,实现资源的回收和利用。

例如,在环境污染处理方面,超疏水材料可以用于水油分离、油污吸附等领域,起到净化环境的作用。

此外,超疏水材料还可以在光学、电子、航空航天等领域中发挥作用。

在光学方面,超疏水材料可以应用于抗反射涂层、光学薄膜等领域,提高光学元件的性能。

在航空航天方面,超疏水材料可以应用于飞机机翼和风挡等部位,减少飞行中的气动阻力和气溶胶沾染。

总之,超疏水材料基于表面微纳结构和液-固界面特性的设计和制备,实现了抗液体渗透和自清洁等特性,具有广阔的应用前景。

超疏水材料的制备及其表征

超疏水材料的制备及其表征近年来,超疏水材料在各个领域被广泛应用。

超疏水材料的制备和表征成为了当前研究的热点问题。

本文将介绍超疏水材料的制备方法及其表征手段。

一、超疏水材料的制备方法超疏水材料的制备方法主要包括可控表面粗糙化、表面化学修饰和特殊涂层三种方法。

1.可控表面粗糙化可控表面粗糙化是制备超疏水材料的一种常用方法。

通过长期算法、电解蚀刻、阳极氧化等方法,可以在普通表面上形成各种化学及物理结构的表面粗糙化。

通过不同结构和尺度的表面粗糙化可以得到不同类型的超疏水材料。

2.表面化学修饰表面化学修饰通常是通过改变表面化学功能团或化学键的种类和密度等手段来实现的。

这种方法一般用于特殊场合,例如在生物医学领域制备超疏水材料等。

3.特殊涂层特殊涂层是制备超疏水材料的另一种方法。

通过是原位合成、溶液浸渍、离子束沉积、以及等离子体蒸汽沉积等方法,可以在普通表面上添加不同材料的涂层,从而得到不同类型的超疏水材料。

二、超疏水材料的表征手段超疏水材料的表征手段主要包括显微镜、接触角计、气-液吸附法及表面粗糙度计等。

1.显微镜针对表面微观结构的研究,显微镜是一种好的表征手段。

分别可以利用扫描电镜、透射电镜、原子力显微镜等技术来研究其表面结构与形貌。

2.接触角计接触角是表征超疏水性的关键指标之一。

通过测量角度可以获得材料与液体的表面张力,并根据静电学的理论公式进行计算。

当接触角大于150度时,即可认为材料为超疏水性。

3.气-液吸附法气-液吸附法可以直接测定材料孔径及比表面积。

该手段用于评价材料内部微结构与机理。

4.表面粗糙度计表面粗糙度计是一个用于测量材料表面形貌参数的工具。

通过测量表面高度和微观成分等参数来获得显示材料表面粗糙度的图像。

三、结论目前,超疏水材料的制备和表征技术已经比较成熟。

通过对超疏水材料的表征,可以更加深入地理解其性质和应用场景,从而更好地推动超疏水材料的研究和应用。

未来随着化学和材料领域的不断发展,相信超疏水材料会有更多的应用前景。

高性能超疏水材料的制备与应用研究

高性能超疏水材料的制备与应用研究近年来,高性能超疏水材料的制备与应用研究在科技领域引起了广泛的关注。

这类材料具有特殊的表面结构和化学性质,能够迅速排斥液体,同时还具备优异的自清洁和抗污染能力。

本文将从制备方法和应用前景两个方面探讨高性能超疏水材料的研究进展。

一、制备方法高性能超疏水材料的制备是实现其功能性的首要步骤。

目前已经有多种方法被开发出来,如模板法、化学改性、激光刻蚀等。

其中,模板法是较为常见和经典的一种制备方法。

这种方法通过使用特殊的模板结构来构建高密度、微小尺寸的纳米结构,从而实现疏水材料表面的微纳结构化,以增加接触角。

另一种方法是化学改性,它通过在材料表面引入疏水基团或在材料内部引入纳米颗粒,改变材料的化学性质以提高疏水性能。

激光刻蚀则是一种快速制备微纳结构的方法,通过激光束在材料表面局部熔化和蒸发,形成微小的柱状或碗状结构,从而实现超疏水性能。

二、应用前景由于高性能超疏水材料的独特性能,其应用前景广阔。

首先,该类材料在防污和自清洁方面表现出色。

由于其超疏水性能,液体在其表面无法附着,从而避免了污染物的沾染。

这使得高性能超疏水材料在建筑材料、车身涂层等领域具备了广泛的应用前景。

另外,超疏水材料还能应用于油水分离、水滴操控等技术领域。

例如,利用超疏水材料制备的油水分离膜,在海洋石油开采领域具有重要的应用价值。

与此同时,高性能超疏水材料的制备和应用也面临着一些挑战。

首先,制备过程中的成本较高,限制了其大规模应用。

其次,超疏水材料在长时间使用过程中会受到外界环境的影响,表面结构容易受损,导致超疏水性能下降。

此外,超疏水材料的稳定性和可持续性也是当前研究的重要议题。

为了解决这些问题,学者们正在努力探索新的制备方法和改进现有的技术。

例如,一些研究人员尝试利用生物可降解材料来构建超疏水表面,以提高可持续性。

还有一些人在研究中提出通过混合不同材料形成多级结构,以增强材料的稳定性和耐用性。

总结起来,高性能超疏水材料的制备与应用研究展现了广阔的前景和巨大的应用潜力。

超疏水材料的制备与表面性能研究

超疏水材料的制备与表面性能研究近年来,超疏水材料的研究与应用引起了广泛的关注。

超疏水材料是一种具有特殊表面结构的材料,其能表现出极高的疏水性,使水滴在其表面上呈现出珠滚花落的效果,同时还具有自清洁、耐腐蚀等优异的特性。

本文将从超疏水材料的制备和表面性能两个方面进行探讨。

一、超疏水材料的制备过程超疏水材料的制备主要依赖于表面结构的设计与调控。

在制备过程中,常用的方法包括化学法和物理法两种。

化学法制备超疏水材料主要采用溶液沉积、聚合和电化学方法。

其中,溶液沉积法是最常用的方法之一。

通过将含有超疏水材料前驱体的溶液滴于基底表面,经过烘干和固化处理后,形成呈现出特殊表面结构的超疏水材料。

聚合法则是通过聚合反应在基底表面生成超疏水材料。

而电化学方法则是在电解液中通过电极反应形成超疏水材料的表面结构。

物理法制备超疏水材料则主要包括模板法和激光刻蚀法。

在模板法中,首先制备模板,并将其与材料基底相结合,通过复制模板的方式获得超疏水材料。

激光刻蚀法则是通过使用精细的激光刻蚀技术在材料表面上形成特定结构,从而实现超疏水性能。

二、超疏水材料的表面性能研究超疏水材料的表面性能主要通过接触角来进行评价。

接触角是指液滴与超疏水材料表面发生接触时液滴与材料之间的角度。

一般来说,超疏水材料的接触角应当大于150度。

超疏水材料的表面性能研究除了接触角外,还包括耐沉积、耐剪切和自清洁性等方面。

耐沉积性是指液滴在超疏水材料表面上难以形成稳定的液体膜,从而防止杂质的沉积。

这一性能可应用于防止腐蚀和尘埃积聚。

耐剪切性是指液体在超疏水材料表面上具有较高的滚动角动量,使得液滴在受到外力时能够迅速滑落,从而减少液滴与材料的接触面积,降低其黏附性。

这一性能可应用于防止冰、水、油等液体的黏附。

自清洁性是指超疏水材料表面由于其特殊结构,使得水滴在表面上滚动时能够带走附着在其上的尘埃和污染物,实现自动清洁效果。

以上三个方面的性能对于超疏水材料的应用具有重要意义,从而在多个领域中得到广泛的运用。

超疏水性制备技术实例

超疏水性表面制备实例1、 溶胶凝胶法Jiang等以聚氯乙稀的四氢吠喃溶液为前驱体,经由溶解的非溶剂聚氯乙稀膜在玻璃表面的形成而获得了接触角高达163°的超疏水表面,这种方法无需在表面涂覆低表面能物质。

另外,酸、碱、盐在这种表面上的接触角也接近或超过了150°。

chang等以四乙基原硅酸盐为前驱体,通过控制聚丙二醇与前驱体的馄合比例,在玻璃表面上制备了一层硅膜,经六甲基二硅胺烷表面修饰后,得到了接触角为159°的超疏水膜。

Rao等以甲基三甲氧基硅烷为前驱体,凝胶经临界干燥后,得到了接触角高达173°的超疏水气凝胶块体;并且进一步研究了水在超疏水气凝胶表面上的运输,实验表明非常小的水滴可以在此表面上无较大损失地高效运输。

Rao等以甲基三甲氧基硅烷为前驱体,通过两步溶胶凝胶过程并经过超临界干燥后,合成了接触角高达1640的具有非常高弹性的超疏水气凝胶块体。

参考文献:2、 刻蚀技术和平板印刷技术Gao等使用一种简易的激光刻蚀技术在抛光后的硅片上生成了分等级的结构,这种阶层结构是由密布粗糙纳米级突起的各向异性且交互排列的微槽组成的,经过氟硅烷表面修饰后,得到接触角接近180°的超疏水表面。

Pozzato等使用可以产生纳米印痕的平板印刷术法和湿化学刻蚀法相结合的方法在硅的表面上制备了超疏水膜,水滴在该表面上的前进/后退接触角达到了167°/165°。

Qian等采用化学刻蚀的方法在金属铝、铜以及锌的表面上构筑了粗糙的结构,进一步使用氟硅烷对表面进行修饰后,表面具有了超疏水的特性,水滴在这几种金属上的接触角分别为156°、153°和155°。

GuO等将铝合金浸入到一定浓度的氢氧化钠水溶液中刻蚀一段时间后,再在表面上修饰低表面能材料,从而得到了与水滴接触角高达161°的稳定的超疏水表面。

Gu等将抛光后的铜片浸入到一定浓度的草酸中,通过这种湿化学反应过程来粗化表面,之后用低表面能物质修饰铜表面,得到了接触角为154°,滑移角为4°的稳定的超疏水表面。

超疏水涂层的制备方法

超疏水涂层的制备方法超疏水涂层是一种具有特殊表面性质的涂层,能够使涂层表面具有极强的疏水性能,使液体在其表面形成高度球形滴,并迅速滚落。

超疏水涂层的制备方法有多种,下面将介绍几种常见的制备方法。

1. 化学法制备超疏水涂层化学法是制备超疏水涂层的常用方法之一。

该方法通过改变涂层表面的化学组成和结构,使其表面具有较高的疏水性。

常用的化学法包括溶液浸渍法、沉积法和化学修饰法等。

溶液浸渍法是一种简单且经济的制备超疏水涂层的方法。

该方法将含有疏水性物质的溶液浸渍到基材表面,通过溶液中的疏水性物质沉积在基材表面,形成超疏水涂层。

常用的疏水性物质有氟碳化合物、硅烷类物质等。

沉积法是将疏水性物质通过物理或化学方法沉积在基材表面,形成超疏水涂层。

常用的沉积方法有化学气相沉积法、物理气相沉积法等。

通过调控沉积条件和沉积时间等参数,可以使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

化学修饰法是通过化学反应改变基材表面的化学组成和结构,使其具有超疏水性。

常用的化学修饰方法有氧化、硫化、氮化等。

通过调控修饰剂的浓度、温度和反应时间等参数,可以实现对涂层表面化学性质的调控,从而获得超疏水涂层。

2. 物理法制备超疏水涂层物理法是制备超疏水涂层的另一种常用方法。

该方法通过改变涂层表面的物理结构,使其具有较高的疏水性。

常用的物理法包括模板法、溶剂挥发法和电沉积法等。

模板法是一种通过模板的作用使涂层表面形成微纳米结构,从而增加涂层的疏水性能的方法。

常用的模板材料有聚合物模板、金属模板等。

通过在模板上沉积涂层材料,然后将模板去除,可以获得具有微纳米结构的超疏水涂层。

溶剂挥发法是一种通过溶剂的挥发使涂层表面形成微纳米结构的方法。

该方法将含有聚合物材料的溶液涂覆在基材表面,然后通过溶剂的挥发,使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

电沉积法是一种通过电化学反应在基材表面沉积涂层材料,使其形成超疏水涂层的方法。

通过调控电流密度、电解液成分和电沉积时间等参数,可以控制涂层的微纳米结构和化学组成,从而获得具有超疏水性的涂层。

超疏水表面的应用

超疏水表面的应用超疏水表面的应用1自清洁的应用当具有超疏水表面的金属稍微倾斜,再喷洒人工雨时,金属表面的小水滴将会合并成大水珠滚落,并带走表面的污染物,实现自清洁或易于清洗,减少了洗涤剂对环境的污染,省力又环保。

2 耐腐蚀的应用大多数金属材料表面不可避免地会发生氧化,遇上水等常见的液体腐蚀介质,氧化膜不能有效的起到保护作用。

如果金属表面覆盖有超疏水膜层,膜层的微纳米符合结构中所含的”空气垫”将会保护金属表面,隔开基底与液体的直接接触,使得腐蚀离子难以到达金属表面,显著提高了金属的耐蚀性。

3 流体减阻应用船舶等航行体在前行过程中不可避免地会受到来自水流和空气的阻碍,除了兴波阻力和压差阻力,最大的前进阻力是摩擦阻力。

表面超疏水的固体浸没在水中时并不是与液体直接接触而是隔着一层空气薄膜局部接触,并且其表面的超疏水结构中所含的空气可以大大增加固体的浮力,加上有些超疏水膜本生是疏水材料,极难溶于水,因此超疏水表面能够明显降低水流的摩擦阻力。

4 防冰抑霜的应用表面超疏水的金属基体之所以防冰霜是由于以下四个因素:(1)接触角越大,结霜时的热力学势垒越大,活化率越低,水珠的液核难以生成,导致了初始水珠的出现变慢;(2)接触角越大,生成的水珠的曲率半径越小,水珠表面的饱和气压越高,水珠生长的缓慢;(3)接触角越大,生成的水珠越容易合并长大,液滴高度越高,离冷面越远,与冷表面的接触面积越小,减缓了换热过程,水珠不容易冻结。

(4)接触角越大,滚动角越小,水珠与固体表面的黏附力越小,容易在自身重力或风力等外在作用力的作用下掉落。

实际应用中,可以将卫星天线最外层的保护层制备为具有超疏水性能的膜层,这样就能大大减少雨雪的附着,从而保证通讯信号不受雨雪的干扰。

5.油水分离的应用20℃的室温下纯水的表面张力为m72,他是同等温度下油等有机8.mN/物表面张力的2~3倍如果某种材料的表面自由能介于二者之间,那么该材料就会具有超疏水超亲油的独特性能。

超疏水涂层材料的设计与制备

超疏水涂层材料的设计与制备在当今科技发展的浪潮中,超疏水涂层材料成为了研究的热点之一。

超疏水涂层材料具有许多应用潜能,比如自动清洁、防腐耐磨和减少水合纤维损失等。

本文将探讨超疏水涂层材料的设计与制备的技术和方法。

首先,设计超疏水涂层材料需要考虑涂层表面的特性。

超疏水涂层的特点是水在其表面上呈现出极低的接触角,即水珠会快速滚落而不残留在表面上。

这种超疏水性质的实现依赖于材料表面的微纳结构和化学特性。

因此,设计超疏水涂层需要有一套完善的微纳结构设计和化学修饰方法。

其次,制备超疏水涂层的关键是选择合适的材料和技术。

在特定应用场景下,超疏水涂层的耐候性和耐磨性非常重要。

一种常用的制备超疏水涂层的方法是利用溶液浸渍或溶液浸渍凝胶共沉淀的方法。

通过调控溶液浓度和浸泡时间,可以控制涂层的厚度和结构。

此外,还可以采用喷雾凝胶方法或物理气相沉积技术制备超疏水涂层。

这些制备方法都需要根据具体情况进行选择和优化。

超疏水涂层材料的设计和制备也离不开表面改性技术。

化学修饰可以通过改变材料表面的化学结构来提高超疏水性能。

最常见的方法是在表面上引入亲水基团或亲水纳米颗粒。

例如,可以在涂层表面引入硅氧化物纳米颗粒,形成一个高度微纳结构化的表面。

这种微纳结构的特性使得涂层对水的接触面积减小,从而实现超疏水效果。

另外,超疏水涂层材料的制备还需要考虑材料的持久性和环境友好性。

一些材料可能在长期使用或恶劣环境下失去超疏水特性。

因此,研究人员正在努力通过改进材料的化学配方和制备工艺来提高超疏水涂层的稳定性和耐用性。

此外,一些研究还着眼于开发环境友好型的超疏水材料,以减少对环境的负面影响。

总之,超疏水涂层材料的设计与制备是一个复杂而有挑战性的领域。

研究人员不仅需要从微纳结构和化学修饰的角度考虑,还必须考虑到涂层的耐久性和环境友好性。

随着科技的不断进步,我们相信超疏水涂层材料将会在各个领域得到更广泛的应用。

超疏水表面的定义

超疏水表面的定义1. 引言超疏水表面是一种特殊的表面结构,其具有非常强的疏水性质,即液体在其上无法附着。

这种表面的应用潜力巨大,可以在许多领域发挥重要作用,如自清洁涂层、防污染材料、液滴传感器等。

本文将详细介绍超疏水表面的定义、原理、制备方法以及应用领域。

2. 超疏水表面的定义超疏水表面是指具有非常高的接触角和低的滑移角的表面。

接触角是指液体与固体界面上形成的接触线与固体表面之间形成的夹角,而滑移角则是指液体在固体表面上滑动时形成的夹角。

当接触角大于90度且滑移角接近于0度时,就可以将该表面称为超疏水表面。

3. 超疏水表面的原理超疏水表面的疏水性质主要源于两个方面:微纳米结构和化学改性。

3.1 微纳米结构超疏水表面通常具有微纳米级别的结构特征,如微凸起、纳米柱状结构等。

这些结构可以使液体在表面上只接触到少量的固体区域,从而减小了液体与固体之间的接触面积,使接触角增大。

微纳米结构还可以形成空气层,在液体滑过表面时降低摩擦力,从而实现液滴无法附着的效果。

3.2 化学改性除了微纳米结构外,化学改性也是实现超疏水表面的重要手段。

通过在表面上引入特定的化学官能团或涂层,可以使表面具有更好的疏水性质。

在聚合物材料上引入氟碳链可以增加表面的亲-疏水性差异,从而提高接触角;在金属材料上进行化学溶液处理可以形成氧化物层,进一步提高疏水性能。

4. 超疏水表面的制备方法制备超疏水表面的方法多种多样,常见的包括物理处理和化学处理。

4.1 物理处理物理处理方法主要是通过改变表面的形貌来实现超疏水性质。

常见的物理处理方法包括刻蚀、薄膜沉积、激光加工等。

刻蚀可以通过化学腐蚀或机械加工来改变表面的形貌,形成微纳米结构;薄膜沉积可以在表面上形成具有特定性质的涂层;激光加工则可以通过瞬间高温和高压来改变材料表面的形貌。

4.2 化学处理化学处理方法主要是通过在材料表面引入特定的化学官能团或涂层来实现超疏水性质。

常见的化学处理方法包括溶液浸泡、溶胶凝胶法、自组装等。

PDMS超疏水表面的制备及集雾应用

1 500目、3 000目、5 000目、7 000目砂纸。

将石墨烯分散于环己烷中,在恒定温度10 ℃下超声处理30 min ,得到分散均匀的石墨烯溶液,取PDMS 预聚体3 g 、固化剂0.3 g 和环己烷0.5 g 以及已经分散好的石墨烯溶液在小烧杯中搅拌均匀,并在真空干燥箱中真空抽气4次以除去多余的气泡,分别浇注在玻璃板上,放入烘箱60干燥5 h ,烘干以后便得到粗糙度不同的PDMS 薄膜。

1.2 样品表征所测样品在室温环境下用接触角测量仪测定PDMS 表面五个不同的位置的接触角,并求平均值作为表面的接触角,每组测量时间保持在2 min 内。

采用扫描电子显微镜对样品进行微观表征。

2 结果与讨论2.1 表面微结构表征金相砂纸是胶粘有磨料颗粒(如碳化硅)的特殊纸张,因此可以以砂纸为模板制备出不同粗糙度的PDMS 表面。

对这些不同目数的砂纸和所制备的PDMS 表面在扫描电子显微镜下进行表征,观察电镜照片可以很明显地看到砂纸表面有很多的碳化颗粒,这些碳化颗粒的粒径不同且之间无序的排列,颗粒之间存在微米级的间隙,不同目数之间的颗粒粒径和间隙都不同,使得以这些砂纸为模板制备的PDMS 表面的结构有所不同。

通过对比砂纸表面和PDMS 表面的的微观形貌,发现PDMS 表面几乎完美复制了砂纸表面的微米结构,作为砂纸表面的复制品,PDMS 表面应该是与砂纸表面互补的,砂纸表面是各种“凸起”,PDMS 表面则是各种“凹槽”,但是由于砂纸表面的碳0 引言自然界的生物经过几十亿年的进化,不同种类的生物具有其独特的风格,例如雨后水滴受表面张力的影响不会粘在荷叶表面,而是像珍珠一样在表面来回滚动,使荷叶表面变得干净,称之为“荷叶效应”。

这是由于荷叶表面具有不易被沾湿的微米级的乳突结构且在顶部具有纳米级的小突起[1],这种微米纳米级分层结构会隔开水滴和荷叶表面,使水滴不易沾湿荷叶表面,增加液滴与荷叶表面的接触角。

疏水具有优异的防水、防雾、抗氧化等功能因此在工业方面具有很广泛的应用潜力,例如:润滑[2]、减阻[3]、防腐蚀[4]等。

超疏水性表面的制备方法

超疏水性表面的制备方法1模板法 (1)2溶胶-凝胶法 (2)3自组装法 (3)4化学气相沉积法 (3)5蚀刻法 (4)6粒子填充法 (5)疏水涂料要达到超疏水性,必须使用特定的工艺技术来提高固体表面的粗糙度。

目前为止通过提高固体表面粗糙度来增强疏水性表面的主要方法有模板法、溶胶-凝胶法、自组装法、化学沉积法、蚀刻法等方法。

1模板法模板法是国内最为常用的制备超疏水涂膜的方法,是一种整体覆盖的表面技术。

模板法以具有粗糙结构的固体为模板,将疏水材料在特定的模板上通过挤压或涂覆后光固化等技术在粗糙固体表面成型、脱模而制得超疏水薄膜。

模板法制备超疏水性涂层具有操作简单、重复性好、纳米线径比可控等优点。

江雷等[1]以多孔氧化铝为模板,通过新的模板挤压法制备了聚丙烯腈纳米纤维。

该纤维表面在没有任何低表面能物质修饰时即具有超疏水性,与水的接触角高达173.8°。

此外,研究者还以亲水性聚合物(聚乙烯醇) 制备了超疏水性表面,打破了传统上利用疏水材料才能得到超疏水性表面的局限。

刘斌等[2]以复制了荷叶表面结构的聚二甲基硅氧烷(PDMS) 弹性体为软模板,在模板压印条件下,利用紫外光交联预聚物固化成型,得到了具有微乳突结构的仿荷叶表面,与水的接触角达到150°以上,并在此基础上对其表面疏水性进行了优化。

研究表明,随着紫外光固化体系中单体稀释剂含量的增加,样品表面接触角先增大再减小,含量为10%左右时达到最大值;随着交联剂含量的增加,样品接触角起初保持在一定值,含量超过20%后开始减小;随着光引发剂含量的增加,样品表面接触角逐渐增大,引发剂含量大于0.7%之后保持不变;当曝光时间长于10min后,样品表面接触角保持稳定。

Shang等[3]用直径200nm、长10μm的聚碳酸酯微孔膜作模板,放在由正硅酸乙酯及甲基丙烯酰氧基三甲氧基硅烷(MPS) 配置好的溶胶上,利用毛细管作用将溶胶吸入微孔中,溶剂蒸发后,经500 ℃热处理去除模板,得到如图1所示均一竖直排列的纳米棒状表面。

激光辐照法制备超疏水表面的研究

激光辐照法制备超疏水表面的研究随着科技的不断发展,越来越多的材料和技术应用于科学研究和工业生产中。

其中,超疏水表面的制备一直是研究的热点之一。

在这个过程中,激光辐照法成为了制备超疏水表面的一种有效方法。

一、超疏水表面的概念和特性超疏水表面是指在表面上形成的一层特殊的结构,使得该表面具有非常强的疏水性能。

水滴在这种表面上的接触角大于150度,水滴与表面几乎不接触,而是在表面上滚动,在滚动过程中还可以清洁表面。

因此,超疏水表面在防污、防腐、自清洁等方面具有广阔的应用前景。

二、传统方法制备超疏水表面的缺陷传统方法制备超疏水表面需要利用特殊的化学物质或纳米结构控制表面形态。

这种方法在制备过程中会产生大量有毒有害的废弃物,对环境造成了严重污染,同时制备成本较高。

三、激光辐照法的优势与传统方法相比,激光辐照法制备超疏水表面具有显著的优势。

激光辐照法制备超疏水表面不需要添加任何化学物质或纳米材料,且具有较低的制备成本。

此外,激光辐照法还可以对不同材料表面进行加工,具有很强的适应性。

四、激光辐照法制备超疏水表面的机理通过激光辐照法制备超疏水表面的机理主要是利用激光光束对材料表面进行加工。

激光光束对材料表面产生的高能量可以使表面发生化学反应或熔融,并形成特殊的表面形态或化学组成。

这种表面结构和化学组成可以使得该表面具有强烈的疏水性能。

五、研究现状和未来展望当前,激光辐照法制备超疏水表面的研究仍处于起步阶段,需要深入研究制备机理和表面性质。

同时,需要制定具体的工艺参数和加工方法,优化制备过程,提高表面性能和制备效率。

未来,激光辐照法制备超疏水表面有望在防水、防污、自清洁等领域得到广泛应用。

综上所述,激光辐照法制备超疏水表面是目前研究的热点之一。

该方法具有不添加化学物质、低成本、适应性强等优势,将在防水、防污、自清洁等领域发挥巨大作用。

未来,研究人员需要深入探究制备机理和表面性质,提高制备效率,推动激光辐照法制备超疏水表面的应用发展。

微纳米超疏水膜层的制备和应用

接触角 CA>150° 滚动角SA<10

不同表面水滴接触界面状态

5

揭开荷叶表面的奥秘

超疏水的荷叶和表面结构(a)球形的 水滴滴在荷叶表面(b)荷叶表面大面 积的微结构(c)荷叶表面单个乳突 (d)荷叶表面的纳米结构

1.较低的表面能(疏水物质) 2.较高的表面粗糙度(微纳米结构)

6

超疏水表面有什么应用?

微纳米超疏水膜层的制备和应 用

什么是超疏水表面?

自 然 界 中 的 超 疏 水 表 面

目前,人们通常用液体在材料表面的接触角来表征材 料表面的润湿性。按照水滴在材料表面接触角大小的不同, 我们可以将材料进行如下分类:当接触角小于90°时,我们 认为这种材料是亲水材料;如果水滴在材料表面的接触角小 于5°,那么这种材料是超亲水材料,例如经浓硫酸和双 氧水(体积比为7: 3)处理过的硅片,水滴在它的上面会立 刻铺展开,展示出超亲水的性质;当材料表面接触角大于 90°时,我们认为这种材料是疏水材料;如果材料的表面接 触角大于150°,滚动接触角小于10°,那么我们认为这 种材料是超疏水材料,例如我们前面所提到的荷叶,水滴 在其表面的接触角大于150°,不能稳定停留,极易滑落, 因而造就了它“出淤泥而不染”的性质。我们研究的重点 是超疏水表面。

超疏水材料的发展趋势怎么样?

1、产业化

从制约大规模生产超疏水表面的因素出发,寻求成本低廉、操 作步骤简单、设备易得的制备方法,不断优化构建策略,解决生 产成本高、操作复杂等问题。提高超疏水材料与基底之间的附着 力,更好的加强疏水表面抗老化性能。总之,优化制备工艺和简 化制备方法以及解决超疏水表面的老化问题,增强超疏水的机械 稳定性,将是今后超疏水表面材料研究的主要任务。

3、智能化

超疏水表面材料的设计与制备

超疏水表面材料的设计与制备随着科学技术的不断进步,人类对材料的要求也越来越高。

其中,超疏水材料的研究和应用在近年来得到了广泛关注。

超疏水表面材料具有强大的防污性能和自清洁能力,能够应用于各种领域,如纺织品、建筑材料和光学涂层等。

本文将从超疏水表面材料的设计原理、制备方法和应用前景三个方面进行论述。

首先,超疏水表面材料的设计需要考虑其表面形貌和化学组成两个重要因素。

在表面形貌方面,根据“莲叶效应”,材料表面的微观结构应尽量增加表面的粗糙度,使水滴接触面积减小,从而使水滴在表面上呈现近似滚动的状态。

常见的表面形貌设计包括微柱状、微针状和微球状等。

此外,表面化学组成也对超疏水性能起到重要作用。

通过在材料表面引入疏水性分子,可以增加材料与水之间的接触角,进一步降低液体在表面上的粘附性。

其次,超疏水表面材料的制备方法多种多样。

常见的方法包括化学法、物理法和生物法等。

化学法是制备超疏水材料的主要方法之一。

通过在材料表面构建特定的化学键或功能基团,使其表面变得疏水。

例如,通过在金属表面形成一层氧化膜,可以使得金属表面呈现出超疏水性。

物理法主要通过改变表面结构和形貌来实现超疏水性能的增强。

例如,利用雷射刻蚀或电解氧化等方法可以在金属表面形成微观或纳米结构,从而实现超疏水性。

生物法则通过模仿自然界中一些生物表面的结构和材料,来制备超疏水材料。

例如,蜡菊叶片表面的微小颗粒结构可以启发设计高效的疏水材料。

超疏水表面材料的应用前景广阔。

其中,纺织品行业是应用超疏水材料的重要领域之一。

超疏水纺织品不仅能够防水和防污,还能够保持面料的透气性和柔软性。

此外,超疏水材料也可以应用于建筑材料领域。

通过将超疏水涂层应用于建筑物的外墙和屋顶材料上,可以防止雨水渗透,减少建筑物的维护成本。

在光学涂层方面,超疏水材料可以应用于相机镜头、太阳能电池板和汽车前挡风玻璃等领域,提高器件的透明性和耐久性。

总之,超疏水表面材料的设计与制备是一个多学科交叉的研究领域。

光热超疏水涂层的制备及性能研究

光热超疏水涂层的制备及性能研究引言:随着科技的进步,越来越多的研究团队致力于开发新型的涂层材料,以提高表面的性能。

在这其中,光热超疏水涂层备受关注。

光热超疏水涂层不仅可以实现高效率的光吸收和热传导,还能同时具备超疏水性能,大大拓宽了其应用领域。

本文探讨了光热超疏水涂层的制备方法及其性能研究。

一、光热超疏水涂层的制备方法1. 光热材料的选择:为了实现高效的光吸收和热传导,选择合适的光热材料是制备光热超疏水涂层的关键。

例如,纳米粒子、石墨烯、碳纳米管等材料被广泛应用于光热超疏水涂层的制备中。

2. 涂层的制备方法:常见的制备方法包括溶胶-凝胶法、物理气相沉积法以及化学气相沉积法等。

其中,溶胶-凝胶法是一种简单有效的制备方法。

其步骤包括溶胶的制备、凝胶的形成、凝胶的固化和涂层的处理等。

3. 表面微纳结构的形成:为了实现超疏水性能,对涂层表面进行微纳结构的形成是必要的。

这可以通过浸渍法、刻蚀法、溶剂处理法等方法实现。

例如,利用刻蚀法可以在涂层表面形成微米级的坑洞结构,从而实现超疏水性能。

二、光热超疏水涂层的性能研究1. 光吸收性能:通过研究光热超疏水涂层的光吸收性能,可以评估其在太阳能转换、光热转换等方面的应用潜力。

研究表明,光热超疏水涂层在特定波长范围内具有较高的吸收率。

2. 热传导性能:光热超疏水涂层的热传导性能与其在热转换领域的应用密切相关。

通过研究涂层的导热系数和热膨胀系数等参数,可以评估涂层的热传导性能。

3. 超疏水性能:超疏水性能是衡量光热超疏水涂层的一个重要指标。

通过研究涂层的接触角、滚动角等参数,可以评估其超疏水性能。

研究显示,具有微米/纳米级别表面结构的涂层具有优异的超疏水性能。

4. 耐候性:光热超疏水涂层在户外环境中的耐候性对其应用的稳定性至关重要。

通过模拟不同环境条件下的实验,可以评估涂层的耐候性能。

研究发现,合理选择涂层材料和表面结构可以提高涂层的耐候性。

结论:对于其在太阳能转换、热转换等领域的应用具有重要意义。

超疏水表面的原理及应用

超疏水表面的原理及应用摘要:超疏水表面有着广泛的应用前景,比如在减阻、润滑等方面。

本文主要介绍了超疏水表面的基本理论和相关制备方法,以及它的两种影响因素和相关研究进展,并在此基础上归纳总结了超疏水表面应用的一些优缺点。

关键词:超疏水表面、润湿性、微/纳米结构、防冰冻、减阻超疏水表面的基本原理1. 自然界中有很多动植物的表面具有超疏水的性质,例如玫瑰和荷叶。

仿照生物表面的微观结构,人们开始关注仿生材料。

通过对这些生物的研究,人们对于超疏水表面的认识更加深入,新技术在生活中的应用更加广泛。

1.1超疏水表面的基本理论当液体与固体接触时,液体沿固体表面扩展的现象称为液体与固体的浸润现象。

在气体、液体、固体三相的交界处作液体表面与固体表面的切线,则此切线所构成的液体内部的夹角θ即为接触角。

液滴在斜面上时,随着斜面倾斜角的增大,液滴开始滚动的临界角则定义为滚动角。

在理想固体表面上,接触角由三相的表面张力决定,并满足Young’s[1]方程:cosθ=(γsg-γsl)/γlgγsg、γsl 、γlg分别为固-气、固-液、气-液间的表面张力。

由于真实固体表面并非理想固体的光滑表面,故必须还要考虑表面的粗糙度。

提出相关的较为成熟的基本理论有Cassie状态及Wenzel状态等。

Cassi研究了组成不均一的固体表面对液滴浸润性的影响[2]。

在Cassie理论中,水滴未进入固体表面粗糙的微孔,从而形成水滴与空气膜界面。

Cassie方程为:cosθc=f1cosθ1+f2cosθ2θc为表观接触角,θ1、θ2分别为液-气、固-气的接触角,f1和f2为液体、固体表面和空气接触的比例。

而Wenzel[3]理论则描述了水滴完全湿润固体表面,与固体不存在空气膜的情况。

Wenzel提出的接触角方程为:cosθw=r(γsg-γsl)/γlg=r cosθ其中r为表面粗糙因子。

当接触角小于90°时,表面为亲水性表面;当接触角大于90°时,表面为疏水性表面;当接触角大于150°,且滚动角小于10°时,表面称为超疏水表面。

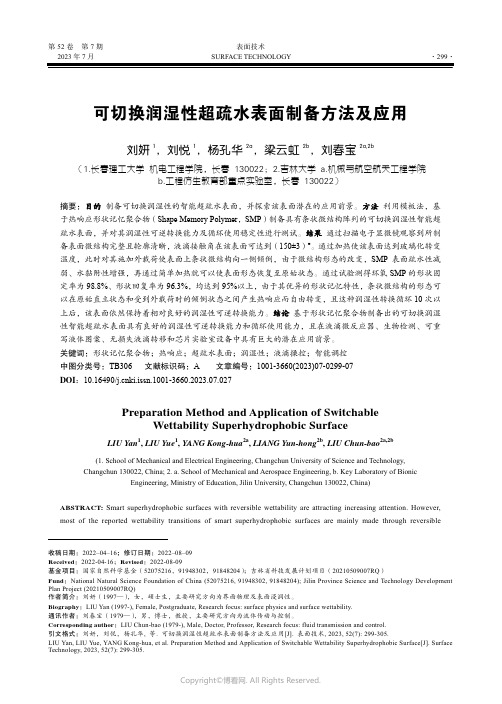

可切换润湿性超疏水表面制备方法及应用

第52卷第7期表面技术2023年7月SURFACE TECHNOLOGY·299·可切换润湿性超疏水表面制备方法及应用刘妍1,刘悦1,杨孔华2a,梁云虹2b,刘春宝2a,2b(1.长春理工大学 机电工程学院,长春 130022;2.吉林大学 a.机械与航空航天工程学院b.工程仿生教育部重点实验室,长春 130022)摘要:目的制备可切换润湿性的智能超疏水表面,并探索该表面潜在的应用前景。

方法利用模板法,基于热响应形状记忆聚合物(Shape Memory Polymer,SMP)制备具有条状微结构阵列的可切换润湿性智能超疏水表面,并对其润湿性可逆转换能力及循环使用稳定性进行测试。

结果通过扫描电子显微镜观察到所制备表面微结构完整且轮廓清晰,液滴接触角在该表面可达到(150±3)°。

通过加热使该表面达到玻璃化转变温度,此时对其施加外载荷使表面上条状微结构向一侧倾倒,由于微结构形态的改变,SMP表面疏水性减弱、水黏附性增强,再通过简单加热就可以使表面形态恢复至原始状态。

通过试验测得环氧SMP的形状固定率为98.8%、形状回复率为96.3%,均达到95%以上,由于其优异的形状记忆特性,条状微结构的形态可以在原始直立状态和受到外载荷时的倾倒状态之间产生热响应而自由转变,且这种润湿性转换循环10次以上后,该表面依然保持着相对良好的润湿性可逆转换能力。

结论基于形状记忆聚合物制备出的可切换润湿性智能超疏水表面具有良好的润湿性可逆转换能力和循环使用能力,且在液滴微反应器、生物检测、可重写液体图案、无损失液滴转移和芯片实验室设备中具有巨大的潜在应用前景。

关键词:形状记忆聚合物;热响应;超疏水表面;润湿性;液滴操控;智能调控中图分类号:TB306 文献标识码:A 文章编号:1001-3660(2023)07-0299-07DOI:10.16490/ki.issn.1001-3660.2023.07.027Preparation Method and Application of SwitchableWettability Superhydrophobic SurfaceLIU Yan1, LIU Yue1, YANG Kong-hua2a, LIANG Yun-hong2b, LIU Chun-bao2a,2b(1. School of Mechanical and Electrical Engineering, Changchun University of Science and Technology,Changchun 130022, China; 2. a. School of Mechanical and Aerospace Engineering, b. Key Laboratory of BionicEngineering, Ministry of Education, Jilin University, Changchun 130022, China)ABSTRACT: Smart superhydrophobic surfaces with reversible wettability are attracting increasing attention. However, most of the reported wettability transitions of smart superhydrophobic surfaces are mainly made through reversible收稿日期:2022–04–16;修订日期:2022–08–09Received:2022-04-16;Revised:2022-08-09基金项目:国家自然科学基金(52075216,91948302,91848204);吉林省科技发展计划项目(20210509007RQ)Fund:National Natural Science Foundation of China (52075216, 91948302, 91848204); Jilin Province Science and Technology Development Plan Project (20210509007RQ)作者简介:刘妍(1997—),女,硕士生,主要研究方向为界面物理及表面浸润性。

超疏水材料的制备与应用

超疏水材料的制备与应用一、本文概述超疏水材料,作为一种特殊的表面功能材料,具有优异的防水性能,能够在水珠接触表面时形成近乎完美的球形水珠并迅速滚落,从而实现超疏水的特性。

这种独特的性质使得超疏水材料在众多领域具有广泛的应用前景,如自清洁材料、防水涂层、油水分离、防雾防霜、生物医疗等。

本文旨在全面介绍超疏水材料的制备技术、性能表征以及实际应用情况,旨在推动超疏水材料领域的研究与发展,为相关领域的科研工作者和从业人员提供有益的参考。

在制备技术方面,本文将详细介绍超疏水材料的制备原理、方法以及影响因素,包括物理法、化学法、模板法等。

同时,还将对制备过程中的关键问题,如表面粗糙度的控制、低表面能物质的选择等进行深入探讨。

在性能表征方面,本文将介绍超疏水材料的主要性能指标,如接触角、滚动角、耐磨性、耐腐蚀性、稳定性等,并阐述相应的测试方法和评价标准。

在实际应用方面,本文将重点介绍超疏水材料在自清洁、防水涂层、油水分离、防雾防霜、生物医疗等领域的应用案例和优势。

还将对超疏水材料的应用前景和挑战进行分析和展望。

本文将全面系统地介绍超疏水材料的制备技术、性能表征以及实际应用情况,为相关领域的科研工作者和从业人员提供有益的参考和借鉴。

二、超疏水材料的理论基础超疏水材料的理论基础主要源自固体表面的润湿理论,特别是与接触角和滚动角等关键参数紧密相关。

在理想情况下,当水滴与固体表面的接触角大于150°并且滚动角小于10°时,该材料被认为是超疏水的。

这一特性通常归因于材料表面的微纳米结构和低表面能物质的存在。

表面粗糙度对于实现超疏水性至关重要。

微纳米结构通过增加固液接触界面的复杂性,使得水滴难以在材料表面铺展。

这些微纳米结构还能够捕获空气,形成一层空气垫,从而进一步减少固液接触面积,增强疏水效果。

另一方面,表面能也是影响润湿行为的关键因素。

低表面能物质能够降低固体表面对水滴的粘附力,使得水滴更容易在材料表面滚动而非停留。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第21卷第2期高分子材料科学与工程V o l.21,N o.2 2005年3月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N G M ar.2005超疏水表面的制备技术及其应用Ξ王庆军,陈庆民(南京大学化学化工学院高分子科学与工程系,江苏南京210093)摘要:就超疏水膜的制备技术及其应用的最新成果进行了概括。

利用含氟材料极低的表面能,将掺杂技术、气相沉积、溶液凝胶、等离子刻蚀、等离子沉积、碳纳米管阵列排布等技术有机结合,可获得适宜的表面粗糙度和微观构造,能显著提高材料的超疏水性能。

其独特超疏水的性质,在国防、工农业生产和日常生活中有着广泛的应用前景。

关键词:超疏水膜;表面性质;接触角;低表面能中图分类号:TB383 文献标识码:A 文章编号:100027555(2005)022******* 超疏水膜的基础理论研究始于20世纪50年代,盛于90年代,一般将与水接触角大于120°的膜就称为超疏水膜,也有将大于150°称为超疏水膜。

由于超疏水膜独特的表面特性,在国防、日常生活和众多工业领域有着广泛的应用前景,所以其研究备受关注[1]。

随着超疏水膜理论日臻成熟,人们认识到超疏水膜不但受材料表面的化学成分和结构控制,还为表面形貌结构所左右[2]。

为此,人们发明了许多的新的制备技术,以求获得超疏水膜。

本文就超疏水表面的制备技术及其应用作一番回顾。

1 基本原理含氟化合物的临界表面张力明显小于其它化合物,尤其以-CF3组成的单分子膜的表面张力仅为0.6×10-2N m,与水接触角接近120°,从分子结构和原子排列的角度分析,在以碳为骨架的材料中,氟碳键能最高(460.2kJ m o l),极化率最低,由于氟原子的电负性最大, -CF3比-CF2又多一个-CF键,必将增大与其相连的碳原子间的斥力,使得碳碳主轴作螺旋排列且被氟原子完全包裹,-CF3的空间排布比-CF2更紧密,单位体积中的氟元素含量增高,氟分子间的作用力又较小,促使氟元素易于外迁,表层氟元素富集,从而导致表面能迅速降低。

F ig.1 Sche matic of a water droplet on f lat sur-faceYoung[3]通过对物质表面亲、疏水性的开创性研究,揭示了在理想表面上(F ig.1),当液滴达到平衡时各相关表面张力与接触角之间的函数关系,提出了著名的杨氏方程:co sΗ=(ΧSV-ΧS L) ΧLV式中:ΧS V——固体表面在饱和蒸气下的表面张力;ΧLV——液体在它自身饱和蒸汽压下的表面张力;ΧS L——固液间的界面张力;Η——气、固、液三相平衡时的接触角。

当Η>90°时表现为疏水性质,Η<90°时表现为亲水性质。

根据杨氏方程可知,当ΧS V<ΧS L时,co sΗ<0,则Η>90°,也就是在表面增加气囊可以提高接触角Η,以增加疏水性能。

W enzel[4]就膜表面的粗糙情况对疏水性的影响进行了深入的研究,对杨氏方程进行了修Ξ收稿日期:2004209209;修订日期:2004212202 作者简介:王庆军(1964-),男,博士生. 联系人:陈庆民. E2m ail:chenqm@正。

指出由于实际表面粗糙,使得实际接触面积(F ig .2a )要比理想平面大,提出了W enzel 方程:co s Η′=r (Χsv -Χsl )Χlv 式中:r =实际接触面积 表观接触面积。

与杨氏方程相比,co s Η′=r co s Η,称Η′为表观接触角,Η为杨氏接触角。

显然r >1,根据W enzel 方程可知,亲水膜在增加粗糙度后将更亲水,疏水膜则更疏水。

Cassie [5]在研究织物疏水性能时,提出了另一种表面粗糙新模型——空气垫模型(F ig .2b ),提出接触面由两部分组成,一部分是液滴与固体表面(f s )突起直接接触,另一部分是与空气垫(f v )接触,并假定Ηv =180°,引入表面系数f =f s(f s +f v ),Cassie 推导的方程为co s Η′=f co s Η+f -1,根据Cassie 的模型及公式的理论计算,提高空气垫部分所占的比例,将会增强膜表面的超疏水性能。

F ig .2(a ) The rough surface model of W enzel ′s ;(b ) A ir cush ion model of Cassie ′s低表面能材料表面的接触角将随着表面的粗糙程度和空隙率的增加而递增[6]。

获取超疏水表面的最好方式就是设计好表面的微构造[7],将含氟材料等低表面能材料与适当的表面粗糙化有机结合是获取超疏水表面的最佳途径[8]。

2 制备技术有机物表面润湿性能是由固体表面原子及其堆积态所决定,与其内部组成及分子排布无关[9]。

理论和实践证明,将低表面能材料,尤其是将含氟材料与表面适当的粗糙化有机结合,是制备超疏水膜的有效途径。

人们首先展开了低表面能材料的合成研究,研究发现,硅氧烷及含氟材料是自然界所有物质中表面能最低的两种材料,含氟材料的表面能比硅烷低10m J m 2左右,所以人们首选含氟材料来制备超疏水膜。

采用将含氟单体进行共聚[10]、接枝[11]、自聚[12,13]、表面气相沉积[14]等技术,制取了一系列的低表面能材料,研究发现,当聚合物中含氟单体含量大于5%时,膜的表面已具备了良好的拒水性能,与水静态接触角一般都能大于110°。

材料的表面自由能越低,膜的疏水性能就越强,然而即使具有最低表面能的光滑平面,其与水接触角也仅有119°[15]。

研究发现,固体表面的浸润性不但受表面化学成分影响,而且还受表面粗糙程度控制,为了提高疏水性能,根据W enzel 及Cassie 的公式推算,提高表面粗糙度必将增强表面疏水性能。

为此,研究人员对表面如何粗糙化进行了探索,并取得了可喜的进展。

最初采用掺杂技术,通过加入硅粉[16,17],聚四氟乙烯粉[18],气相二氧化硅[19]来增加表面粗糙度,研究证明,随着粗糙度的递增,表面疏水性能明显提高。

采用溶胶凝胶(so l 2gel )法可以较好地控制表面构造,从而有效地提高表面粗糙度。

T adanaga 等[20]利用溶胶凝胶法,将水软铝石膜浸入热水中,通过调整浸泡时间来控制表面粗糙度在20nm ~50nm 之间,然后接上含氟硅材料,得到了透明的超疏水膜。

利用化学气相沉积法也可调控表面粗糙度来获取超疏水表面。

在利用CVD 时,一般通过控制气体压力和底材的温度以使表面粗糙度维持在9.4nm ~60.8nm [21],再接枝含氟材料,形成富集氟元素的单分子层[22],接枝后的表面仍然保持着原有的粗糙度,与水静态接触角可达160°。

采用等离子技术,如采用连续式或调频式辉光放电将含氟气体,或其混合气体通过等离子作用使其沉积到基材上,一般能形成一层富集氟元素的粗糙表面。

采用连续(非调制的)射频(R F )辉光放电[23],氟烃沉积物在塑料、金属等基材的表面与静态水的接触角小于120°。

而采用调制射频辉光放电,不但能在膜表面富集氟元素,还会在膜表面形成一定结构的粗糙表面[24,25],研究表明,当粗糙度(RM S )达到(46±5)nm 时,与水静态接触角基本稳定在157°,不再随粗糙度增加而变化。

采用激光技术同样可以粗糙表面[26],不但能使表面化学性质保持不变,还能在膜表面形成密集微孔状的粗糙面,从而大幅度提高表面7 第2期王庆军等:超疏水表面的制备技术及其应用的疏水性能,与水接触角高达170°。

由此可见,较低表面能材料与适宜的表面粗糙度相协调是获得超疏水膜的必要条件。

近年来,人们[27]对荷叶超疏水性能的深入研究,发现荷叶表面富含低表面能的蜡,还密布微突起(F ig .3a ),其直径为5Λm 至9Λm ,与水接触角达161°±2.7°,倾角仅有2°。

从单个微突起的SE M 图可清晰发现微突起表面具有枝状纳米鞭毛结构(F ig .3b ),该种结构提高了微突起的空气垫面积,进一步增强了微突起的拒水能力。

低表面能蜡及纳米级微构造表面使得荷叶表面获得了极高的接触角,限制了液滴在其表面的铺展,使得液滴呈球状且能以较小的倾角滚落。

F ig .3 (a )Large -area SE M i m age of the surface of a lotus leaf ;(b )En larged v iew of a si ngle pap illa fro m 3aF ig .4 (a )SE M im age of a basi n topography ;(b )AF M i m age of a peak topography ;(c )SE M i m age of a belt topographyF ig .5 SE M i m age of topography of of extra -hydrophobic surface 显然仅靠增加表面粗糙度是不够的,还必须重视表面的微构造对获取超疏水表面所起的至关重要的作用,为此,研究人员对如何控制微构造进行了探索。

人们采用多种新颖的技术,制备了具有纳米级微构造的表面,从而为获取超疏水性能奠定了基础。

运用相分离技术[28]制成了具有盆地状构造(F ig .4a );利用氧气等离子刻蚀技术[29]使表面形成了纳米级山峰状构造(F ig .4b );利用对四氟乙烯气体极性调制射频等离子沉积技术[30]获得了带状构造(F ig .4c )。

这些具有特殊构造的表面都具有超疏水性能,与水接触角都大于150°。

Feng K .J .[31],Feng L .[32]依据荷叶自清洁机理,用高温裂解酞菁金属络合物方法,通过分子设计制备出类似荷叶微纳米双重结构的阵列碳纳米管膜(F ig .5),表面矗立微米结构级乳柱,每个乳柱顶端同时密布纳米级乳突,得到了与水接触角可高达166°超疏水层,液滴滚动倾角仅为3.4°±2.0°,水珠在表面上可以自由滚动。

由此可见,接枝低表面能材料与控制材料表面的微构造的有机结合,是一条获取高性能超疏水材料的捷径。

总之,膜的疏水能力不但受到膜表面形貌的影响,还与这些形貌的微构造的排列及连接方式紧密相关。

独立、非连续的柱状排列有利于获得超疏水膜,且其动态前进、后退角差异较小,几乎无粘滞现象,有利于液滴迅速脱离柱头,易于滑落[33]。