常用塑料推荐选用的型腔内塑料熔体平均压力

塑料模设计考题库-2019出题

塑料模具考试题库一、填充2、合成树脂是由低分子有机化合物经反应或反应,所获得的高分子化合物,又称聚合物或高聚物。

聚合、缩聚2、树脂分为树脂和树脂两种。

天然、合成2、聚合物的分子结构有、和三种形式。

线型、带支链线型(支链型)、体型(网型)2、塑料的分类中,按合成树脂的分子结构和受热时的行为分为:性塑料和性塑料。

热塑、热固2、塑料的分类中,按塑料的应用范围分类有:、和。

通用塑料、工程塑料、特殊塑料2、常用的热塑性塑料有、和。

(写出三种)聚氯乙烯、聚丙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚甲醛、聚酰胺、聚酸碳酯2、常用的热固性塑料有、、和。

酚醛塑料、胺基塑料、环氧树脂、不饱和聚酯树脂2、塑料成型加工过程中受热在高温会发生、和等现象,影响到加工的难易程度。

降解、分解、变色2、改用不同品种塑料时首先确定清洗料筒的方法(一般用清洗法或拆洗法)。

相容性塑料,只需要将所要加工的原料直接加入成型设备中清洗即可;如果是不相容的塑料,就应或。

更换料筒、彻底清洗料筒3、按照注射机的注射方向和开模具的开合方向分为:、、注射成型机三种。

立式、卧式、角式3、按照注射装置分类:、和。

柱塞式注射机、螺杆式注射机和螺杆预塑化注射机3、注射模的安装校核包括:、、、、和。

喷嘴尺寸、定位圈尺寸、模具厚度、螺孔尺寸、开模行程和顶出机构3、为改善和提高制件的性能和尺寸稳定性,制件经脱模或机械加工后应进行适当的后处理。

后处理的主要方法有和。

退火、调湿处理。

3、塑料注射成型过程中最重要的工艺参数是:、和。

温度、压力、时间3、注射成型最重要的参数为影响熔体流动和冷却的、及相应的作用。

温度、压力、时间3、在注射成型时需控制的温度有:、和等。

料筒温度、喷嘴温度、模具温度3、料筒温度并不是均匀的,而是从料斗一侧开始到喷嘴为止是的,这样可使熔体温度平稳上升达到均匀的目的。

逐步升高、塑化3、注射成型过程中的压力包括和,它们关系到塑化和成型的质量。

塑化压力、注射压力3、喷嘴温度一般于料筒的最高温度,以防止直通式喷嘴发生“”。

衬套 注塑模具课程设计

专业课程设计设计说明书姓名:学号: 2班级:指导教师:日期: 2014。

1.8设计任务书塑件名称:衬套材料:PA1010精度等级:MT4表面粗糙度:Ra0。

8批量:50万概述衬套是阀门密封的必备之一,要求具有较高的密封性,同时还需要该零件具有并要求注射操作简便易行,模具更换方便,周期短,注射成型过程可完全自动化,生产效率高,经济效益好。

本文将为衬套进行注塑模具设计,设计过程主要包括以下几个方面:1、塑件成型分析.冰箱冷藏门上下饰条是家族模,所以分析时包括特性分析和结构分析等.2、注塑机的选择及校核。

先利用锁模力来进行初选择,然后就最大注射量、注射压力等参数初步校核。

3、分析和确定模具的分型面。

根据分型面的选取原则逐步进行,最后综合考虑装饰条的结构特点和成型条件来确定分型面。

4、浇注系统。

浇注系统一般由主流道、分流道、浇口、冷料穴几部分组成,具体设计中对各部分分别进行.本次产品属于环形浇口,设计时多加注意。

5、成型部件的设计与计算.成型部件设计要考虑到模具的加工性和塑件成型要求,然后利用平均值法来进行主要尺寸的计算.6、脱模机构设计。

脱模机构的设计需要考虑塑件的外观要求和具体结构进行.顶出时注意圆顶杆、方顶杆以及顶管的设计。

7、冷却系统的设计。

冷却系统对于塑件的成型质量和生产效率影响很大,应根据塑件的结构特点合理确定冷却系统结构。

第一章塑件成型工艺性分析1。

1塑料原材料分析化学名称:PA1010PA1010(尼龙1010)塑料是半透明、轻而硬、表面光亮的结晶形白色或微黄色颗粒,相对密度和吸水性比尼龙6和尼龙66低,机械强度高,冲击韧性、耐磨性和自润滑性好,耐寒性比尼龙6好,熔体流动性好,易于成型加工,但熔体温度范围较窄,高于100℃时长期与氧接触会逐渐呈现黄褐色,且机械强度下降,熔融太时与氧接触极易引起热氧化降解。

PA1010(尼龙1010)塑料还具有较好的电气绝缘性和化学稳定性,无毒。

不溶于大部分非极性溶剂,如烃、脂类、低级醇等,但溶解于强极性溶剂,如苯酚、浓硫酸、甲酸、水合三氯乙醛等,耐霉菌、细菌和虫蛀。

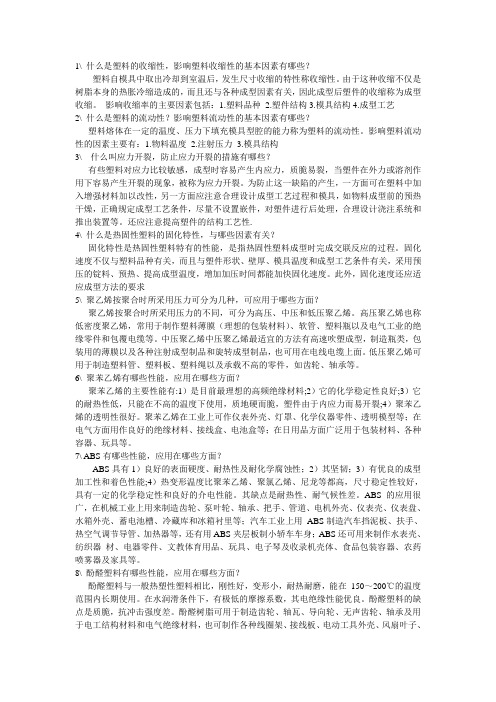

塑料成型工艺与模具设计 习题及答案

1\ 什么是塑料的收缩性,影响塑料收缩性的基本因素有哪些?塑料自模具中取出冷却到室温后,发生尺寸收缩的特性称收缩性。

由于这种收缩不仅是树脂本身的热胀冷缩造成的,而且还与各种成型因素有关,因此成型后塑件的收缩称为成型收缩。

影响收缩率的主要因素包括:1.塑料品种 2.塑件结构3.模具结构4.成型工艺2\ 什么是塑料的流动性?影响塑料流动性的基本因素有哪些?塑料熔体在一定的温度、压力下填充模具型腔的能力称为塑料的流动性。

影响塑料流动性的因素主要有:1.物料温度 2.注射压力3.模具结构3\ 什么叫应力开裂,防止应力开裂的措施有哪些?有些塑料对应力比较敏感,成型时容易产生内应力,质脆易裂,当塑件在外力或溶剂作用下容易产生开裂的现象,被称为应力开裂。

为防止这一缺陷的产生,一方面可在塑料中加入增强材料加以改性,另一方面应注意合理设计成型工艺过程和模具,如物料成型前的预热干燥,正确规定成型工艺条件,尽量不设置嵌件,对塑件进行后处理,合理设计浇注系统和推出装置等。

还应注意提高塑件的结构工艺性.4\ 什么是热固性塑料的固化特性,与哪些因素有关?固化特性是热固性塑料特有的性能,是指热固性塑料成型时完成交联反应的过程。

固化速度不仅与塑料品种有关,而且与塑件形状、壁厚、模具温度和成型工艺条件有关,采用预压的锭料、预热、提高成型温度,增加加压时间都能加快固化速度。

此外,固化速度还应适应成型方法的要求5\ 聚乙烯按聚合时所采用压力可分为几种,可应用于哪些方面?聚乙烯按聚合时所采用压力的不同,可分为高压、中压和低压聚乙烯。

高压聚乙烯也称低密度聚乙烯,常用于制作塑料薄膜(理想的包装材料)、软管、塑料瓶以及电气工业的绝缘零件和包覆电缆等。

中压聚乙烯中压聚乙烯最适宜的方法有高速吹塑成型,制造瓶类,包装用的薄膜以及各种注射成型制品和旋转成型制品,也可用在电线电缆上面。

低压聚乙烯可用于制造塑料管、塑料板、塑料绳以及承载不高的零件,如齿轮、轴承等。

常用塑胶材料的基本知识

品质部培训资料常用塑胶材料的基本知识目录:塑胶知识: (3)非结晶体和结晶体的分别: (3)ABS 胶料: (4)PC 胶料 (6)PMMA胶料 (8)POM胶料 (9)PS 胶料 (11)PP 胶料 (12)PBT胶料 (14)聚酰胺(尼龙) PA 胶料 (16)ABS+PC 胶料 (18)培训内容:塑胶知识:塑胶是树脂胶聚合物,在中等的温度和压力下,可以变形或模塑.胶有两类,它们是热塑性塑胶和热固性塑胶.热塑性塑料制品,例如注塑件,但热固性塑胶产品却不可以.非结晶体和结晶体的分别:热塑性塑料可分成为两个主要類型:非结晶体热塑性塑料通常是堅硬,明亮刚性,並且是有低收缩和低衝力的物质,而结晶体塑料也含有非结晶体物质,稱为半结晶体热塑性塑料.这種塑料通常更軟和更有韌性,但它所需要的热变形温度比非结晶体热塑性塑料更高,这種物质是半透明或不透明.並有高收缩和高特定温度.ABS 胶料:1.胶料特性A.非结晶性胶料,其品种牌号很多,各品种的物理性能及成形特性各有差異,应根据不同品种规格来确定成形方法.B.ABS胶料密度为1.05 至1.07(gram/cc), 收缩率为0.4至0.8%.C.ABS 的平均模腔压力为350 至400kg/c㎡.D.吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的胶件应要求长时间预热干燥.E.流动性中等,溢边值0.04mm左右(流动性比PS差,比PC,PVC好)F.模具设计时要注意浇注系统对料流阻力小,进料口处外观不良,易发生熔接痕,需注意选择进料口位置,形式,顶出力过大或机加工时塑件表面呈现”白色”痕迹(顶白现象),在热水中加热可消失(顶白),脱模角度需2°以上.G.ABS塑料的燃烧测试结果:1.易燃速度慢.2.氣味有笨乙烯及橡胶味.3.火焰颜色有黄色火焰,黑煙.4.物料反应:会軟化,有熔液,燒焦.2.胶料应用A.玩具,日用品,机壳B.电话机外壳C.电脑外壳PC 胶料3.胶料特性A.非结晶性胶料,热稳定性好,成形温度范围宽,超过330°C才会呈现严重分解,分解时产生无毒,无腐蚀性气体.B.PC胶料密度为1.20(gram/cc), 收缩率为0.5至0.8%.C.PC 的平均模腔压力为500 至600kg/c㎡.D.吸湿性小,但水敏性强,含水量不得超过0.2%,加工前必须干燥处理,否则会出现银丝,气泡及强度显着下降.E.流动性差,溢边值为0.06mm左右,流动性对温度变化敏感,冷却速度快.F.成形收缩率小,如成形条件适当,塑件尺寸可控制在一定公差范围内,塑件精度高.G.热敏感性强极易分解(分解温度为240°C)但200°C中滞留30分钟以上也可发生分解,分解时产生有刺激性,腐蚀性气体,会对人体有极大的损害.H.PC塑料的燃烧测试结果:1.易燃速度慢.2.氣味有清新碳味.3.火焰颜色有黄色火焰,濃密黑煙,空气中有碳.4.物料反应:会軟化,喷出火焰,燒焦,分解.4.胶料应用A.机械产品,仪器产品,电讯器材产品,B.镜片产品C.电子产品外壳PMMA胶料1.胶料特性:A.非结晶料,吸湿性大,不易分解.B.胶料有脆性,表面硬度低.C.PMMA胶料密度为1.19(gram/cc), 收缩率为0.3%.D.流动性中等,溢边值0.03mm左右,易发生填充不良,缩孔,变形,方向性强.E.透明胶料需注意出现有气泡,银丝,熔接痕及滞料分解,混入杂质.D.PMMA 塑料的燃烧测试结果:1.易燃速度快.2.氣味有酒精味.3.火焰颜色有篮色火焰,黄顶,火焰喷出.4.物料反应:会軟化,通常没有熔液,少许燒焦.2.胶料应用A.镜片,导光板POM胶料3.胶料特性A.结晶性胶料,熔融范围很窄,熔融或凝固速度快,结晶化速度快,料温稍低于熔融温度即发生结晶化,流动性下降.B.POM胶料密度为1.42(gram/cc), 收缩率为1.5至2.5%.C.结晶度高,结晶化时体积变化大,成形收缩范围大,收缩率大.E.POM 塑料的燃烧测试结果:1.易燃速度慢.2.氣味有甲醛味.3.火焰颜色有清晰篮色火焰,無煙.4.物料反应:会熔化,有熔液,熔液可燒焦.4.胶料应用A.机械配件,齿轮零件,活动零件PS 胶料5.胶料特性A.聚非晶性胶料,笨乙烯,吸湿性小,不易分解,有脆性易裂,热膨胀系数大,易产生内应力.B.PS胶料密度为1.04 至1.07(gram/cc). 收缩率为0.2至0.8%.C.PS 的平均模腔压力为300kg/c㎡.D.流动性较好,溢边值0.03mm 左右,防止出飞边.E.塑件壁厚度需平均,不宜有嵌件(如有应预热),不易有缺口,尖角,边角应包尺.F.宜用高料温,模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔,变形(尤其对厚壁塑件),但料温高易有银丝,料温低或脱模剂多则透明性差.G.可釆用各种形式进料口, 进料口与塑件应圆弧连接,防止去除浇口时损坏塑件,脱模斜度需有2°以上,顶出要平均,以防脱模不良产生开裂及变形.F.PS 塑料的燃烧测试结果:1.易燃速度快.2.氣味有笨乙烯味.3.火焰颜色有橙黄色火焰,濃密黑煙.4.物料反应:会軟化,有气泡.6.胶料应用A.日用品,机壳,玩具,一般电器产品外壳B.电活机产品外壳PP 胶料1.胶料特性A.非晶性胶料,吸湿性小,可能发生熔融破裂,长期与热金属接触易发生分解,流动性极好, 溢边值0.03mm 左右,冷却速度快,浇注系统及冷却系统应散热缓慢.B.PP胶料密度为0.90 至0.91(gram/cc). 收缩率为1.0至2.5%.C.PP 的平均模腔压力为300Kg/c㎡.D.成形收缩范围大,收缩率大,易发生缩水,凹痕,变形,方向性强.E.注意控制成形温度,料温低方向性明显,尤其低温高压下更明显.F.模具温度低于50°C以下;胶件不光泽,易产生熔接不良,有流痕,G.模具温度高于90°C以上;胶件易有翘曲,变形.H.PP 塑料的燃烧测试结果:1.易燃速度慢.2.氣味有油渣味.3.火焰颜色有籃色火焰,黃顶,小许白煙.4.物料反应:会熔化,漲大,有熔液.2.胶料应用A.一般电器产品外壳PBT加玻纤胶料1.胶料特性B.热塑性聚酯树脂是一种以聚对苯二甲酸了二醇酯为基料的半结晶材料.C.PBT各种级别产品具有许多特性,如刚性、韧性等机械和物理性能,耐热,耐摩擦、耐磨损,优异的表面光洁度及易于着色等。

塑料水杯注塑模具设计说明书

目录1 塑件的成型工艺分析 (3)1.1 塑件的原材料分析 (3)1.2 塑料件的尺寸分析 (3)1.3 塑件表面质量分析 (3)1.4 塑件结构工艺性分析 (4)1.5 成形工艺参数、工艺卡 (4)1.5.1 塑件的体积及质量 (4)1.5.2 选用注射机 (4)1.5.3 塑件注射成型工艺参数 (5)2 模具结构方案的确定 (6)2.1 型腔数目的确定 (6)2.2 分型面的选择 (7)2.3 浇注系统的设计 (8)2.3.1主流道的设计 (8)2.3.2 浇口的设计 (9)2.4 侧向抽芯系统设计 (10)2.4.1 侧向分型抽芯距的确定 (10)2.4.2 侧向分型抽芯力的计算 (10)2.4.3 斜导柱的设计 (11)2.4.4 斜导柱的材料及安装配合 (11)2.5 推出机构设计 (12)2.5.1 设计原则 (12)2.5.2 推杆材料 (12)2.5.3 推杆的形式 (12)2.5.4 推杆的导向 (13)2.5.5 推杆的复位 (13)2.6 标准模架的选择 (13)2.7 排气温控系统设计 (14)3 成型零件工作尺寸的计算 (14)3.1 成型零部件的磨损 (15)3.2 成型零部件的制造误差 (15)3.3 塑件的基本尺寸计算 (15)3.3.2 型腔深度 (15)3.3.3 型芯高度 (15)3.3.4 壁厚 (16)3.3.5 圆角 (16)3.3.6 柄长 (16)4 注射机有关工艺参数的校核 (17)4.1 注射量的校核 (17)4.2 注射压力的校核 (17)4.3 锁模力的校核 (17)4.4 装模部分有关尺寸的校核 (18)4.4.1 模具闭合高度的校核 (18)4.4.2 模具安装部分的校核 (18)4.4.3 模具开模行程的校核 (18)4.4.4 顶出部分的校核 (18)1、塑件的成型工艺分析1.1 塑件的原材料分析塑件原材料为PP 中文名: 聚丙烯表1.1 塑件的原材料分析结论:干燥处理:如果储存适当则不需要干燥处理。

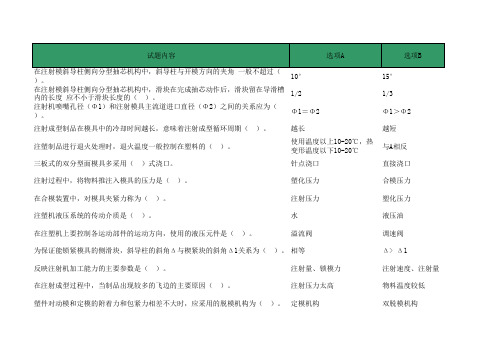

塑料注塑成型考试题目

)。

10°15°在注射模斜导柱侧向分型抽芯机构中,滑块在完成抽芯动作后,滑块留在导滑槽内的长度 应不小于滑块长度的()。

1/21/3注射机喷嘴孔径(Φ1)和注射模具主流道进口直径(Φ2)之间的关系应为()。

Φ1=Φ2Φ1>Φ2注射成型制品在模具中的冷却时间越长,意味着注射成型循环周期( )。

越长越短注塑制品进行退火处理时,退火温度一般控制在塑料的( )。

使用温度以上10-20℃,热变形温度以下10-20℃与A相反三板式的双分型面模具多采用( )式浇口。

针点浇口直接浇口注射过程中,将物料推注入模具的压力是( )。

塑化压力合模压力在合模装置中,对模具夹紧力称为( )。

注射压力塑化压力注塑机液压系统的传动介质是( )。

水液压油在注塑机上要控制各运动部件的运动方向,使用的液压元件是( )。

溢流阀调速阀为保证能锁紧模具的侧滑块,斜导柱的斜角Δ与楔紧块的斜角Δ1关系为()。

相等Δ> Δ1反映注射机加工能力的主要参数是( )。

注射量、锁模力注射速度、注射量在注射成型过程中,当制品出现较多的飞边的主要原因( )。

注射压力太高物料温度较低塑件对动模和定模的附着力和包紧力相差不大时,应采用的脱模机构为( )。

定模机构双脱模机构双分型面注射模的两个分型面( )打开。

同时先后将( )从成型位置抽至到不妨碍塑件的脱模位置所移动的距离称为抽芯距。

主型芯侧型芯正常生产时,注塑机液压油温正常为( )℃。

0-1515~35以下各液压元件中属于执行元件是( )。

电动机液压泵注射机的合模装置对模具所能施加的最大夹紧力是指( )。

背压注射压力用来表示熔融胶料充填模具型腔快慢的参数是( )。

注射压力螺杆转速熔融塑料是在高压下注射入模腔的,虽然流经料筒、喷嘴和模具的浇道后有部分锁模力注射压力压力损失,但仍具有相当大的压力,该压力称为( )。

注射成型工艺条件的“温度”因素一般不包括( ) 。

料筒温度螺杆温度注射开模过程中,先执行( )。

注射模具设计基础60

1.按料进料(浇口)的形式模架分为哪两大类? 2、模架中需要设计的部分有哪些? 3、默写36种模架.

第六章 注射模的典型结构与注射机

目的与要求: 1.了解注射模结构组成; 2.按结构特征进行分类的几种结构组成、工作原理。 3.掌握注射机最大注射量和锁模力的校核方法。 4.掌握模具与注射机安装部分相关尺寸和开模行 程的校核。60 Nhomakorabea60

70

200

200

285

250×280 250×280 330×440 428×458 598×520 620×520

235×235 235×235 190×300 260×290 448×370 400×300

¢63.5 ¢63.5

¢55

¢100 ¢125 ¢180

SR12 ¢2

SR12 ¢4

SR12 ¢4

SR12 ¢4

SR18 ¢4

SR18 ¢4

顶出形式

两侧顶出 两侧顶出 中心顶出 两侧顶出 两侧顶出 两侧顶出

顶杆中心距 mm

70

170

230

280

280

最大成型面 积

机器外形尺 寸

cm2

mm× mm×

90

90

130

320 550、500

2340×80 234×800 3160×850 3310×75 470×100 530×940 0×1460 ×1460 ×1550 0×1550 0×1815 ×1815

(4)带活动镶件的注射模具 有些塑料制品上虽有侧向的通孔及凹凸形状,但还有更特 殊的要求,模具上需要设置螺纹型芯或螺纹型环等。

开模时,这些活动镶件不能简单地沿开模方向与塑件分离,而是必须在塑件脱模时连 同塑件一起移出模外,然后通过手工或专门的工具将它与塑件分离,在下一次合模注 射之前,再重新将其放入模内。

常用塑料性能

我们现在接触的都是热塑性塑料,热塑性塑料可分为两大类:结晶形塑料和无定形塑料。

所谓结晶,就是聚合物由熔融态分子的无次序状态到凝固态有规则地进行重排的性质。

具有这种性质的塑料就叫结晶形塑料。

反之,就叫无定形塑料,或叫非结晶形塑料。

结晶形材料具有比较明显的熔点,当加工温度进入熔点后即出现粘流态,聚合物粘度迅速下降,发生不可逆的塑性形变。

而无定形塑料,由常温下的固态加温直至软化最后到粘流态,中间没有明显的熔点。

作为判别结晶形塑料和无定形塑料方法,一般来说,不透明的或半透明的是结晶形塑料,例如聚乙烯、聚丙烯、聚甲醛、聚酰胺、聚酯等,透明的是无定形塑料,例如聚苯乙烯、聚碳酸酯、聚甲基丙烯酸甲酯(有机玻璃)、聚砜等。

当然,也有例外情况,比如ABS属于无定形塑料,却不透明。

a. 流动性不同形态的热塑性塑料具有不同的工艺性能、收缩性能及物理、机械性能等。

一般来说,对于结晶形塑料,当加工温度高于其熔点时,其流动性较好,能很快的充满型腔,它所需要的注射压力也可以较小。

而无定形塑料的流动性较差,因此,注入型腔的速度较慢,它所需要的注射压力也要较大。

所以,在模具设计时,可以根据塑料的流动性来设计合理的流道系统尺寸,一方面可避免流道系统尺寸太大而浪费材料,同时也延长注塑成型周期,另一方面避免流道系统尺寸太小而导致充填、保压困难。

当然,也有例外,比如,聚苯乙烯虽然是无定形塑料,但它的流动性却很好。

反映流动性的指标通常有熔融指数(MFR)和表观粘度。

MFR是指在熔体流动速率仪中,在一定的温度和负载下,熔体每10min从标准毛细管中流出的质量,它的单位是g/10min。

对于高分子聚合物来讲,在通常的注塑成型条件下,它们的流动行为大都不服从牛顿流动定律,属于非牛顿流体,它们流动剪切应力与剪切速率的比值称为表观粘度。

表观粘度在一定温度下并不是一个常数,可随剪切应力、剪切速率而变化,甚至有些还随时间而变化。

b. 收缩性0.8%。

对于结晶形塑料,还应考虑其后收缩,因为它们脱模以后在室温下还可以后结晶而继续收缩,后收缩量随制品厚度和环境温度而定,越厚后收缩越大。

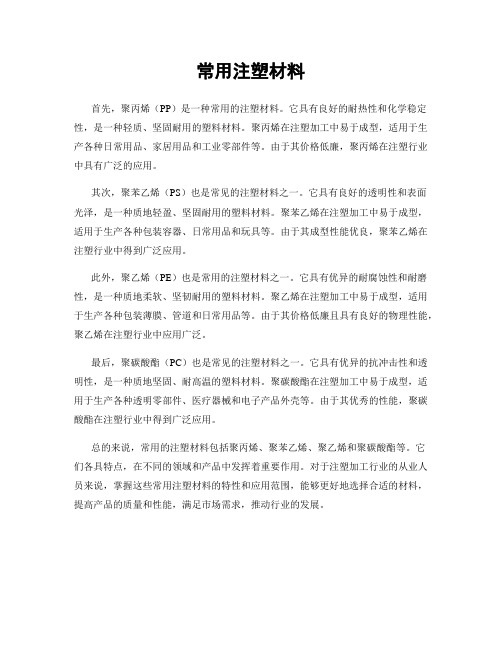

常用注塑材料

常用注塑材料

首先,聚丙烯(PP)是一种常用的注塑材料。

它具有良好的耐热性和化学稳定性,是一种轻质、坚固耐用的塑料材料。

聚丙烯在注塑加工中易于成型,适用于生产各种日常用品、家居用品和工业零部件等。

由于其价格低廉,聚丙烯在注塑行业中具有广泛的应用。

其次,聚苯乙烯(PS)也是常见的注塑材料之一。

它具有良好的透明性和表面光泽,是一种质地轻盈、坚固耐用的塑料材料。

聚苯乙烯在注塑加工中易于成型,适用于生产各种包装容器、日常用品和玩具等。

由于其成型性能优良,聚苯乙烯在注塑行业中得到广泛应用。

此外,聚乙烯(PE)也是常用的注塑材料之一。

它具有优异的耐腐蚀性和耐磨性,是一种质地柔软、坚韧耐用的塑料材料。

聚乙烯在注塑加工中易于成型,适用于生产各种包装薄膜、管道和日常用品等。

由于其价格低廉且具有良好的物理性能,聚乙烯在注塑行业中应用广泛。

最后,聚碳酸酯(PC)也是常见的注塑材料之一。

它具有优异的抗冲击性和透明性,是一种质地坚固、耐高温的塑料材料。

聚碳酸酯在注塑加工中易于成型,适用于生产各种透明零部件、医疗器械和电子产品外壳等。

由于其优秀的性能,聚碳酸酯在注塑行业中得到广泛应用。

总的来说,常用的注塑材料包括聚丙烯、聚苯乙烯、聚乙烯和聚碳酸酯等。

它

们各具特点,在不同的领域和产品中发挥着重要作用。

对于注塑加工行业的从业人员来说,掌握这些常用注塑材料的特性和应用范围,能够更好地选择合适的材料,提高产品的质量和性能,满足市场需求,推动行业的发展。

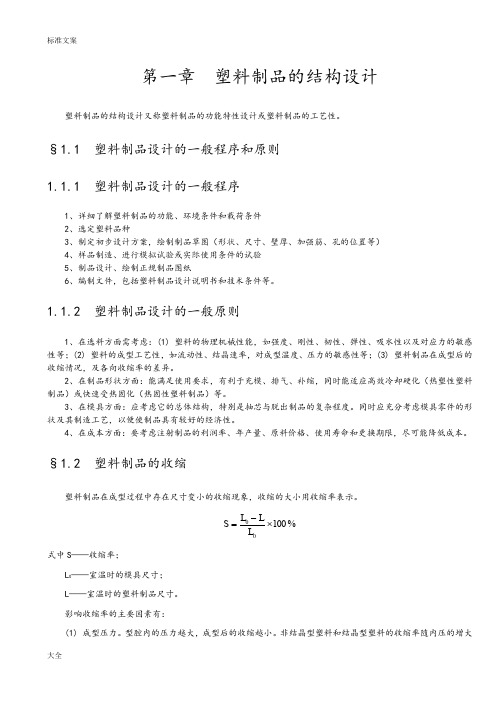

塑料结构件设计要求规范

第一章 塑料制品的结构设计塑料制品的结构设计又称塑料制品的功能特性设计或塑料制品的工艺性。

§1.1 塑料制品设计的一般程序和原则 1.1.1 塑料制品设计的一般程序1、详细了解塑料制品的功能、环境条件和载荷条件2、选定塑料品种3、制定初步设计方案,绘制制品草图(形状、尺寸、壁厚、加强筋、孔的位置等)4、样品制造、进行模拟试验或实际使用条件的试验5、制品设计、绘制正规制品图纸6、编制文件,包括塑料制品设计说明书和技术条件等。

1.1.2 塑料制品设计的一般原则1、在选料方面需考虑:(1) 塑料的物理机械性能,如强度、刚性、韧性、弹性、吸水性以及对应力的敏感性等;(2) 塑料的成型工艺性,如流动性、结晶速率,对成型温度、压力的敏感性等;(3) 塑料制品在成型后的收缩情况,及各向收缩率的差异。

2、在制品形状方面:能满足使用要求,有利于充模、排气、补缩,同时能适应高效冷却硬化(热塑性塑料制品)或快速受热固化(热固性塑料制品)等。

3、在模具方面:应考虑它的总体结构,特别是抽芯与脱出制品的复杂程度。

同时应充分考虑模具零件的形状及其制造工艺,以便使制品具有较好的经济性。

4、在成本方面:要考虑注射制品的利润率、年产量、原料价格、使用寿命和更换期限,尽可能降低成本。

§1.2 塑料制品的收缩塑料制品在成型过程中存在尺寸变小的收缩现象,收缩的大小用收缩率表示。

%10000⨯-=L LL S 式中S ——收缩率;L 0——室温时的模具尺寸; L ——室温时的塑料制品尺寸。

影响收缩率的主要因素有:(1) 成型压力。

型腔内的压力越大,成型后的收缩越小。

非结晶型塑料和结晶型塑料的收缩率随内压的增大分别呈直线和曲线形状下降。

(2) 注射温度。

温度升高,塑料的膨胀系数增大,塑料制品的收缩率增大。

但温度升高熔料的密度增大,收缩率反又减小。

两者同时作用的结果一般是,收缩率随温度的升高而减小。

(3) 模具温度。

通常情况是,模具温度越高,收缩率增大的趋势越明显。

塑料模具设计第五周 第一讲(第四章)

第十周第一讲目的和要求:了解注射模具浇口尺寸的计算和浇口的设计原则,学会浇口的位置选择。

简单了解排气和引气系统设计的内容(方式、原则)。

熟悉凹模和凸模的设计。

重点难点:浇口尺寸的计算和浇口的设计原则、浇口的位置选择、凹模和凸模的类型和设计特点4.5.3浇口的设计3. 各种浇口尺寸的计算(1)浇口的横截面积—一般取分流道横截面积的3%-9%,对于流动性差尺寸较大的塑件,其浇口尺寸取较大值,反之取较小值。

浇口长度和其表面粗糙度都一定要求。

见表4-10 各种浇口尺寸计算见表4-11常用塑料的点浇口与侧浇口推荐值(2)保证平衡进料浇口尺寸计算举例—实际生产中,根据计算结果、经验并结合软件模拟确定浇口尺寸。

在加工浇口时先将浇口做得小一些,在试模时根据实际情况增加,直至达到各个型腔均匀进料,同时充满型腔的目的。

具体问题具体分析。

分流道布置有一种非平衡的第一种情况,现作如下分析:1)对分流道横截面大且流程短(d>6mm,L<200mm)的中小型模具,由于分流道内塑料熔体的T、P变化不大,熔体先到离主流道最近的浇口处,进入型腔。

这时分流道尚未充满,其对熔体的阻力比浇口处对熔体的阻力小得多,熔体在浇口处初凝而不再充型。

熔体会继续沿分流道前进直到整个分流道被充满。

当分流道内的熔体压力升高后会首先充满远离主流道的型腔,然后再返回来依次冲开初凝时间较短的浇口。

并依次充满各型腔。

为使各型腔能基本上同时充满,就将靠近主流道的浇口做大些,而远离主流道的浇口做小些,或使靠近主流道的浇口长一些,而远离主流道的浇口短一些。

针对浇口尺寸无有效计算方法,靠试验而定。

2)对分流道比较细长(d<6mm,L>200mm)以及流道中熔体的阻力和温度都不可忽略的大中型模具,T、P降会使远离主流道的浇口难以充型,这时应该将远离主流道的浇口做大些,靠近主流道的浇口做小些,以期实现各型腔同时充满。

如图4-74 分流道横截面较小且流程较长,如果将所有二级分流道和浇口的横截面积设为相同,则靠近主流道的型腔比远离主流道的型腔先充满。

塑料制件的设计原则

MT4和MT6;以此类推。一般来讲,推荐使用“一般精度”,

而要求较高者可选用“高精度”。未注公差尺寸采用比它的

“一般精度”低两个公差系列的尺寸公差。MT1级一般不采用,

仅供设计精密塑件时参考。

表3-2 常用塑料分类和公差等级选用(GB/T14486—

1993)

表3-3 塑件尺寸公差表(GB/T 14486—1993)

为了增加塑件螺纹的强度,防止最外圈螺纹崩裂或变形, 其始端和末端均不应突然开始和结束,应有一过渡段。如图 3-15所示,过渡段长度为L,其数值按表3—8选取。

塑料螺纹与金属螺纹的配合长度应不大于螺纹直径的 1.5倍(一般配合长度为8~10牙)。

在同一螺纹型芯或螺纹型环上有前后 两段螺纹时,应使

2)取值范围 圆角半径的大小主要取决于塑件的壁厚,如图 3—8所示,其尺寸可供设计时参考。

图3—9表示内圆角、壁厚与应力集中系数之间的关系 , 图中R为内圆角半径,t为壁厚。由图可见,将R/t控制在 1/4~3/4的范围内较为合理。

(6) 孔的设计

塑件上常见的孔有通孔、盲孔、异形孔(形状复杂的 孔)。原则上讲,这些孔均能用一定的型芯成型,但孔与孔之 间、孔与壁之间应留有足够的距离。它们的关系如 表3—7所 示。

①硬质塑料比软质塑料脱模斜度大; ②形状较复杂或成型孔较多的塑件取较大的脱模斜度; ③塑件高度较大、孔较深,则取较小的脱模斜度; ④增加壁厚、内孔包紧型芯的力增大,脱模斜度也应取 大些。 ⑤为了在开模时让塑件留在凹模内或型芯上,而有意将该 边斜度减小。

3)尺寸标注

一般情况下,脱模斜度不包括在塑件公差范围内,否则 在图样上应予说明。在塑件图上标注时:

第3章 塑料制件的设计原则

? 塑件设计原则 ① 在保证使用性能、物理性能、力学性能、电气性能、耐化 学腐蚀性能和耐热性能等的前提下,尽量选用价格低廉和成型 性能较好的塑料。 ② 同时还应力求结构简单、壁厚均匀、成型方便。 ③ 在设计塑件时,还应考虑其模具的总体结构,使模具型腔 易于制造,模具抽芯和推出机构简单。 ④ 塑件形状有利于模具分型、排气、补缩和冷却。 ⑤ 塑件成型以后尽量不再进行机械加工。

塑料水杯说明书

娄底职业技术学院塑料水杯模具设计摘要本设计为塑料水杯模具制作设计,其中设计了模具的分型面、主流道、浇口、分流道、推杆、导柱、推板等部分。

本套模具是一套一腔两模的注射模,比之单型腔模具而言提高了生产效率,缩短了生产周期。

它系统的介绍了塑料水杯模具中的各个零部件的加工工艺过程及整套模具的装配和使用。

其中,涉及到注射机各种参数的选取、零部件的加工方法、注射模的结构及相关的计算问题及特种加工工艺。

在该模具设计中,利用计算机绘图软件绘制了零件图和装配图,以及制定了机械加工工艺过程卡。

本设计在保证加工质量的前提下,尽量做到在提高生产率的同时把生产成本降到最低。

关键词:模具;塑料水杯;注射机;1娄底职业技术学院塑料水杯模具设计AbstractThe design for the plastic cup mold design, mold design in which the sub-surface, main channel, gate, Stream Road, putter, guide posts, and so part of the push plate. This set of two-cavity mold is a mold of a injection mold, than the single-cavity mold in terms of increased productivity, reduced production cycle.It is a systematic introduction to the plastic cup mold in various parts of the machining process and the entire mold assembly and use. Among the various parameters involved in the selection of injection machines, parts of the processing methods, injection mold structure and the related computational problems and special processing. In the mold design, the use of computer graphics software to draw diagrams and assembly drawings of parts and the development of a mechanical process card.The design process in ensuring the quality of the premise, as far as possible, while improving the productivity of their production costs to a minimum.Keywords: Die; plastic cups; injection machine2娄底职业技术学院塑料水杯模具设计目录摘要 (1)绪论 (5)第一章塑件材料的选择及性能 (7)一、PC材料的分析 (7)二、PC材料的加工工艺及注意事项 (7)1、收缩性 (7)2、流动性 (8)3、热敏感性 (8)第二章塑料件的结构工艺 (9)一、塑料件的尺寸精度分析 (9)二、塑料件的使用性能分析 (10)三、塑料件的表面质量分析 (10)四、塑件的结构工艺性分析 (10)第三章成型设备的选择和成型工艺的制定 (11)一、成型参数的确定 (11)二、塑件的体积与质量的计算 (12)1、利用Pro/E进行体积的计算 (12)2、所料水杯质量的计算 (12)三、模具所需塑料熔体注射量 (12)四、锁模力的计算 (13)五、设备选择 (14)六、塑料成型工艺卡 (15)第四章注射模具设计 (16)一、可行性分析 (16)1、最小壁厚要求 (16)2、结构分析 (16)3、型腔数目的确定 (17)二、确定模具的类型 (17)三、确定模具的主要结构 (17)1、分型面的设计 (17)3娄底职业技术学院塑料水杯模具设计2、浇注系统的设计 (18)3、模架的选择 (21)4、导向机构的设计选择 (22)5、限位拉杆的设计 (23)7、开模行程的校核与推出矩离 (25)8、推出方式的确定 (26)9、冷却系统的设计 (26)10、成型零件的工作尺寸 (27)第五章模具的安装与试模 (29)一、模具的安装结构图 (29)二、模具工作过程 (30)三、模具的安装试模 (30)1、模具的安装及调试 (30)2、试模 (31)3、检验 (32)结论 (32)设计心得 (33)致谢 (34)参考文献 (35)4娄底职业技术学院塑料水杯模具设计绪论随着科学技术的发展,模具工业在国民经济中的地位愈来愈显得重要。

常用塑料推荐选用的型腔内塑料熔体平均压力

常用塑料推荐选用的型腔内塑料熔体平均压力

单位:MPa

模塑材料型腔平均压力q 模塑材料型腔平均压力q

高压聚乙烯低压聚乙烯中压聚乙烯聚丙烯

聚苯乙烯10~15

20

35

15

10~20

AS

ABS

聚甲基丙烯

酸甲酯

醋酸纤维酯

微信公众号:

hcsteel

30

30

30

30

锁模力是指注塑机的锁模装置对模具施加的最大夹紧力。

注塑机的额定锁模力必须大于型腔内塑料熔体压力与塑件及浇注系统在分型面上的投影面积之和(注射面积)的乘积。

即:

F锁≥qA分

式中 F锁—注塑机的额定锁模力,N;

q—模具型腔内塑料熔体平均压力,MPa,表2-12为常用塑料推荐选用的值,可供参考,也可按q=Kp公来计算,其中,K是压力损耗系数,一般取1/3~2/3,夕公是注塑机的额定注射压力,MPa;

A分—塑件及浇注系统在分型面上的总投影面积,mm2。

1。

中级注塑师考题

中级注塑师考题一.问答题1.注塑机按塑料的塑化和注射方式可以分为哪几种1、柱塞式、往复螺杆式、螺杆柱塞式2.注塑机按外型分可以分为哪几种2、立式注塑机、卧式注塑机、角式注塑机和多模式注塑机及组合式注塑机3.ABS中的A代表了什么B代表什么S代表什么3、A是代表丙烯晴;代表其抗化学和稳定性;B是丁二烯;代表其韧性和冲击性能;S是苯乙烯;代表刚性与加工性..4.怎样才能设定最佳的工艺4、调整好产品适用的最佳温度、最佳使用的压力及相应的各工序的时间以及产品最佳的注射速度还有需要的最佳位置..我想最佳工艺也就出来了..5.注塑机的油温对工艺有着什么样的影响5、油温过高会造成油封加速老化及容易出现漏油;油缸密封变差而使压力不稳定速度有不受控制而导致产品调试失败..6.公认的四大工程塑料是哪几中6、现在应是7大工程塑料:ABSPCPOMPAPETPBTPPO;回答前四即可7.注塑机的八大部分是哪些7、液压油路系统、合模系统、注射及射移系统、加热冷却系统、润滑系统、电器控制系统;安全保护、监测系统以及供料等辅助系统..8.ABS一般可分为哪8种型号通用级、抗冲级、高抗冲级、耐寒级、耐热级、阻燃级、增强级、电镀级9.电磁伐的工作原理是什么9、借助电磁的吸力或推力使阀心向需要的方向移动而达到使油或气通过或关闭的一种阀..10.注射座移动不稳有哪些原因10. 速度太慢..注塑缸有问题..摩擦力太大..油路电路有问题..11.温度不稳定的原因是什么11、受干扰..剪切热..电脑有问题..感温线有问题..12.螺杆工作时声音异常有哪些原因12、温度不够..螺杆偏心..转速过快.螺杆变形..螺杆三小件有问题..二.填空题1. 高密度聚乙烯可通过共混或悬浮合成..2. 闪燃温度是指塑料材料受热达到一定温度发生爆炸或有火焰、;这时周围空气无火焰燃烧的最低温度叫做该材料的闪燃温度;简称闪点..3. ABS是丙烯腈、丁二烯、苯乙烯的三元共聚物..4. ABS可以在85-105 摄氏度下干燥2~4个小时..5. 目前工业上生产的PC主要是芳香族PC..6. 注塑工艺的五大要素是时间位置压力速度温度7. 背压是指采用温度加热时;螺杆前端的熔料在螺杆转动后退时所受到的压力..8. 在模具开模或闭模过程中;要求注塑机的开模速度变化的顺序为:慢快慢三段三个速度级以避免模具撞击并保证成型效率..9.合模力调整总的原则是:以最小锁模力做出合格的产品..10. 塑件取出通常的三种方法有:顶针顶出吹气顶出抽芯较牙顶出..11. 在满足制品质量要求的情况下尽可能采用较短的注射时间、较低的压力注塑成型原则..12. 内应力是在没有外力存在下;材料内部由于加工成型不当、温度变化、溶剂作用等原因所产生的应力..13. 测定制品收缩率;一般是指材料密度的收缩率..14. 塑料透明剂通常被称为成核剂;成核透明剂;透明成核剂..透明剂为白色粉末;通过加入透明剂能有效的提高塑料产品的透明性..15. 欠注又称缺胶;是指料流末端出现部分不完整现象或一模多腔中一部分填充不满16. 收缩是指塑料制品从模具中取出;尺寸缩减的程度..17. 90年代以来;塑料材料的消费领域仍以电子电器和建筑业为主..18. 塑料的定义:是以树脂为主要成份;含有添加剂在加工过程中能流动成型;是一种可塑的材料..19. 树脂的定义:塑料基材的聚合物或预聚物;常温下是固态、半固态;有时也可以是液态的有机聚合物..20. 树脂按来源分:天然树脂和合成树脂..21. 塑料按特性分:通用塑料、通用工程塑料、特种工程塑料及功能塑料;按理化特性分:热塑性塑料及热固性塑料..22. PC属于非结晶体;PP和PE属于结晶体..23. 塑料成型工艺种类有:注塑吹塑压塑注吹等..24. 塑料添加剂的作用是聚合物进行成型加工时为改善其加工性能或为改善树脂本身性能所不足而添加的物质..25. 阻燃剂是在原材料合成时而加入的物质;润滑剂是为降低摩擦阻力、减缓其磨损等而加入的物质..26.稳定剂主要的用于容易分解原料中..27.塑料添加剂的性能要求:高效相融持久稳定..28.增塑剂是凡添加到聚合物体系中能使聚合物体系的塑性增加的的物质..29.碳黑主要用作颜料的原料或辅料..30.阻燃剂是能阻止易燃聚合物难燃性的功能性助剂的物质..三、判断题1、模具温度只有达到进入模腔内的熔料吸热与放热平衡时才能稳定;×2、防延量松退的作用是降低料筒内的熔料压力;防止熔料流延;√3、在设定注塑工艺条件时;首先要找准各段射胶的位置;再设定其它参数..√4、在上模时为防止码仔锁不紧模具;可将套筒扛在肩上使劲向上托;√5、通常浇口位置不能设置在塑件承受弯曲负荷或受冲击力的部位;√6、蛇纹现象是由于模具浇口尺寸比较小;并且正对着一个宽度和厚度大的型腔内喷射引致的;√7 、注塑机的螺杆一般为A型、B型、C型三种;对同样大小的机台;A型螺杆;其注射压力和射胶量最√小;8、低压保护的位置大小是在胶件壁厚与型腔深度之间;压力一般为0~10 kg/cm2之间视锁模阻力的大小而定;√答案:一、1、柱塞式、往复螺杆式、螺杆柱塞式2、立式注塑机、卧式注塑机、角式注塑机和多模式注塑机及组合式注塑机3、A是代表丙烯晴;代表其抗化学和稳定性;B是丁二烯;代表其韧性和冲击性能;S是苯乙烯;代表刚性与加工性..4、调整好产品适用的最佳温度、最佳使用的压力及相应的各工序的时间以及产品最佳的注射速度还有需要的最佳位置..我想最佳工艺也就出来了..5、油温过高会造成油封加速老化及容易出现漏油;油缸密封变差而使压力不稳定速度有不受控制而导致产品调试失败..6、现在应是7大工程塑料:ABSPCPOMPAPETPBTPPO;回答前四即可7、液压油路系统、合模系统、注射及射移系统、加热冷却系统、润滑系统、电器控制系统;安全保护、监测系统以及供料等辅助系统..8、通用级、抗冲级、高抗冲级、耐寒级、耐热级、阻燃级、增强级、电镀级9、借助电磁的吸力或推力使阀心向需要的方向移动而达到使油或气通过或关闭的一种阀..10、速度太慢..注塑缸有问题..摩擦力太大..油路电路有问题..11、受干扰..剪切热..电脑有问题..感温线有问题..12、温度不够..螺杆偏心..转速过快.螺杆变形..螺杆三小件有问题..二、填空题1、共滚悬浮2、受热达到一定温度发生爆炸或有火焰、无火焰燃烧的最低温度3、丙烯腈、丁二烯、苯乙烯4、85-1055、芳香6、时间位置压力速度温度7、温度加热螺杆前端的熔料8、慢快慢9、以最小锁模力做出合格的产品10、顶针顶出吹气顶出抽芯较牙顶出11、较短的注射时间较低的压力12、加工成型不当温度变化溶剂作用13、材料密度14、白色粉末15、缺胶料流末端出现部分不完整现象或一模多腔中一部分填充不满16、尺寸缩减的程度17、电子电器18、是以树脂为主要成份;含有添加剂在加工过程中能流动成型;是一种可塑19、塑料基材的聚合物或预聚物20、天然树脂和合成树脂21、通用塑料、通用工程塑料、特种工程塑料及功能塑料热塑性塑料及热固性塑料22、非结晶体结晶体23、注塑吹塑压塑注吹24、聚合物进行成型加工时为改善其加工性能或为改善树脂本身性能所不足25、在原材料合成时降低摩擦阻力减缓其磨损26、容易分解27、高效相融持久稳定28、凡添加到聚合物体系中能使聚合物体系的塑性增加的29、颜料的原料或辅料30、易燃聚合物难燃性的功能性助剂判断题:×√√√√√√√。

pf材料的成型的注塑压力

pf材料的成型的注塑压力

PF(酚醛树脂)是一种常用的工程塑料,具有优异的耐热性、电绝缘性和机械强度。

关于PF材料的注塑压力,其成型压力主要取决于模具结构、产品复杂性、塑料特性以及注塑机的类型和规格。

一般来说,注塑压力是用来克服塑料在模具型腔内的流动阻力,并有效地填满模具型腔。

对于PF材料,注塑压力通常在50-120 MPa之间,但这只是一个大致的范围,实际压力需要根据具体的应用和需求进行调整。

请注意,注塑压力的选择必须与注射速率、模具温度、塑料温度和射嘴温度等其他参数相匹配,以获得最佳的成型效果。

不正确的参数设置可能会导致成型缺陷,如气穴、流动痕、翘曲和收缩等。

如果你正在进行具体的成型工艺研究,建议查阅专业文献、与材料供应商或注塑专家进行交流,以获取更详细和准确的信息。

笔记本的RAM DOOR 网孔盖的塑料模具设计设计说明书(毕业设计)

摘要注塑生产因其生产效率高、产品质量好、材料消耗少、生产成本低而获得广泛应用。

我国的注塑模具工业发展迅速,现今,注塑模具的设计生产约占整个塑料模具设计生产的三分之一。

随着塑料工业生产的发展,塑料工业产品的品种和数量不断增加,产品更新换代加快,对产品质量、样式和外观也不断提出新要求,对注塑模具质量要求也越来越高。

日用品中的笔记本,有时采用精度和强度不太高的塑料传动,由于塑料具有可塑性强,密度小、比强度高、结缘性、化学稳定性高、外观多样的特点,因而受到越来越多的厂家及人民的喜爱。

本次是对笔记本的RAM DOOR网孔盖进行注塑模设计,利用UG软件对塑件进行了实体造型,明确了设计思路,确定了注塑成型工艺过程,详细地介绍了注塑模具的浇注系统、温度调节系统和顶出系统的设计过程,并对各个具体部分进行了详细的计算和校核。

通过本设计,可以对注塑模具的结构和工作原理有一个初步的认识。

关键词: 注塑模具;模具设计;笔记本的RAM DOOR网孔盖ABSTRACTInjection molding because of its high production efficiency, product quality, less material consumption, low production costs and is widely available. China injection mold industry is developing rapidly, and today, the injection mold design and production accounts for about one-third of the entire plastic mold design and production. With the development of the plastics industry production, the type and quantity of plastic industrial products continue to increase and speed up product renewal, continuing to set new requirements on product quality, style and appearance, the increasingly high quality requirements on the injection mold.Commodity in the notebook, and sometimes not too high accuracy and strength of plastic drive, as the plastic plasticity, low density, high specific strength, lasting bonds, high chemical stability, the appearance of a variety, and thus have more and more manufacturers and the people's favorite.The design is notebook RAM DOOR Mesh cap injection mold design, plastic parts for the solid modeling using UG software, clear design ideas, to determine the injection molding process, a detailed description of the injection mold gating system, the temperature conditioning system and ejection system design process, and specific parts of a detailed calculation and verification. Through this design, you can have a preliminary understanding of the structure and working principle of injection molds.Keywords: Injection Mold; Mold Design; Notebook RAM DOOR Mesh Cover前言塑料制品具有原料来源丰富,价格低廉,,性能优良等特点。

工程常用的塑胶材料

性能ABS 丙烯腈-丁二烯-苯乙烯共聚物典型应用范围:汽车(仪表板,工具舱门,车轮盖,反光镜盒等),电冰箱,大强度工具(头发烘干机,搅拌器,食品加工机,割草机等),电话机壳体,打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪撬车等。

注塑模工艺条件:干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。

建议干燥条件为80~90C下最少干燥2小时。

材料温度应保证小于0.1%。

熔化温度:210~280C;建议温度:245C。

模具温度:25~70C。

(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。

注射压力:500~1000bar。

注射速度:中高速度。

化学和物理特性:ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS是非结晶性材料。

中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS的特性主要取决于三种单体的比率以及两相中的分子结构。

这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上上百种不同品质的ABS材料。

这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

PC/ABS 聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物典型应用范围:计算机和商业机器的壳体、电器设备、草坪和园艺机器、汽车零件(仪表板、内部装修以及车轮盖)。

注塑模工艺条件:干燥处理:干燥处理是必须的。

湿度应小于0.04%,建议干燥条件为90~110C,2~4小时。

熔化温度: 230~300C。

模具温度:50~100C。

注射压力:取决于塑件。

注射速度:尽可能地高。

化学和物理特性C/ABS具有PC和ABS两者的综合特性。

工业插座零件塑料注塑磨具设计方案

本科毕业设计(论文) 题目:工业插座零件塑料注塑模具设计系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导教师:2013年05月工业插座零件塑料注塑磨具设计摘要本文介绍了插座零件塑料注塑模具的设计,主要包括:塑件材料的分析;注塑机的选择;模具结构的设计;成型零件的设计;抽芯机构的设计等。

本文是关于注塑模具的设计,该模具结构简单,成型分型都非常简单。

依据产品的数量和塑料的工艺性能确定了以双分型面注塑模的方式进行设计,采用一模一腔,采用了点浇口进行浇注,推出形式为推杆推出机构完成塑件的推出。

在正确分析塑件工艺特点和ABS材料的性能的后。

详细介绍了对凸模,凹模,浇注系统,脱模机构,侧抽芯系统,选择标准零件的设计与非标件的设计过程。

通过本设计,可以对注塑模具和绘图软件有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对CAD和PRO/e的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:插座零件;注塑模具;侧抽芯机构;侧浇口Industrial socket parts plastic injection molding tool designAbstractThis paper introduces the design, sockets for plastic injection mold include: analysis of the plastic injection molding machine。

selection。

mould design。

design of molding parts。

core-pulling mechanism design.This paper is about the designof injection mold,themold is simple in structure,formingtypeare very simple.Based on thetechnological properties of the number of products and plastic injection mold designtotheparting surfaceof themethods were determined,usinga mold cavity,using a runnerfor pouringoutform of introductionmechanismforputting the completion ofthe introduction of plastic parts,.Plasticproperties ofmaterialsand process characteristics ofABSin the correct analysis ofthe.A detailed introduction to thepunch,die,casting system,stripping mechanism,the side core pullingsystem,selection ofstandard parts,non-standard pieces of thedesignprocess design.Through this design, can have a preliminary understanding of the injection mold and drawing software, pay attention to the details of the design, understanding the structure and working principle of mold。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用塑料推荐选用的型腔内塑料熔体平均压力

单位:MPa

模塑材料型腔平均压力q 模塑材料型腔平均压力q

高压聚乙烯低压聚乙烯中压聚乙烯聚丙烯

聚苯乙烯10~15

20

35

15

10~20

AS

ABS

聚甲基丙烯

酸甲酯

醋酸纤维酯

微信公众号:

hcsteel

30

30

30

30

锁模力是指注塑机的锁模装置对模具施加的最大夹紧力。

注塑机的额定锁模力必须大于型腔内塑料熔体压力与塑件及浇注系统在分型面上的投影面积之和(注射面积)的乘积。

即:

F锁≥qA分

式中 F锁—注塑机的额定锁模力,N;

q—模具型腔内塑料熔体平均压力,MPa,表2-12为常用塑料推荐选用的值,可供参考,也可按q=Kp公来计算,其中,K是压力损耗系数,一般取1/3~2/3,夕公是注塑机的额定注射压力,MPa;

A分—塑件及浇注系统在分型面上的总投影面积,mm2。