钼铜复合材料的组织和性能研究

高品质钼铜多层复合材料的表面性能研究

高品质钼铜多层复合材料的表面性能研究钼铜多层复合材料是一种具有广泛应用前景的高性能材料,其表面性能对于其在各种工业领域的实际应用具有重要影响。

本文将对高品质钼铜多层复合材料的表面性能进行研究,并探讨其对材料的性能和应用的影响。

首先,我们来介绍钼铜多层复合材料的特点。

钼铜多层复合材料是由钼和铜两种金属层交替堆叠而成的复合材料,其特点是具有高强度、高导热性和良好的热膨胀匹配性。

这使得钼铜多层复合材料在各种高温、高频率和高速运动等特殊环境下具有广泛的应用前景。

在研究高品质钼铜多层复合材料的表面性能时,一个重要的指标是其表面粗糙度。

表面粗糙度对多层复合材料的耐磨性、润滑性和接触行为等方面有着重要影响。

因此,准确地评估和控制表面粗糙度对于提高钼铜复合材料的性能至关重要。

研究表明,通过采用合适的加工工艺和表面处理方法,可以有效控制钼铜多层复合材料的表面粗糙度,从而提高其性能和应用寿命。

另一个重要的表面性能指标是钼铜多层复合材料的表面涂层。

表面涂层可以改善材料的表面性能,如耐腐蚀性、防氧化性和抗磨损性。

钼铜复合材料常用的表面涂层有金属涂层、陶瓷涂层和有机涂层等。

金属涂层可以提高复合材料的导电性和耐腐蚀性,但其耐磨性较差;陶瓷涂层可以提高复合材料的耐磨性和抗磨损性,但其导电性较差。

因此,选择适合的表面涂层对于提高钼铜多层复合材料的表面性能具有重要意义。

此外,还可以通过改变钼铜多层复合材料的加工工艺和制备条件来改变其表面性能。

例如,采用不同的热处理方法可以改变复合材料的晶粒尺寸和晶界分布,从而影响其表面硬度和耐磨性。

另外,通过改变材料的堆叠方式和层数可以调控复合材料的界面结构和化学成分,进而调节其表面的化学活性和腐蚀性。

最后,我们需要强调的是高品质钼铜多层复合材料的表面性能研究必须与实际应用需求相结合。

不同的应用领域对于钼铜多层复合材料的表面性能要求不同,因此需要根据具体的应用需求来进行表面性能研究。

例如,在电子封装行业中,要求复合材料的表面具有良好的导电性和抗氧化性;而在航空航天领域,要求复合材料的表面具有优异的耐腐蚀性和高温稳定性。

高品质钼铜多层复合材料的耐腐蚀性能优化

高品质钼铜多层复合材料的耐腐蚀性能优化钼铜多层复合材料是由钼和铜两种金属材料构成的复合材料,以其优异的导热性能和良好的力学性能而被广泛应用于高温、高压和腐蚀性环境下的电子、电力和航空航天等行业。

然而,在某些特殊的工作条件下,钼铜多层复合材料容易出现腐蚀问题,影响其使用寿命和性能稳定性。

因此,对钼铜多层复合材料的耐腐蚀性能进行优化研究,具有重要的意义。

一、腐蚀机理分析1. 腐蚀类型:了解钼铜多层复合材料在不同环境下的腐蚀类型是优化耐腐蚀性能的第一步。

常见的腐蚀类型包括电化学腐蚀、化学腐蚀和氧化腐蚀等。

根据不同的腐蚀类型,针对性地采取措施是关键。

2. 腐蚀介质:腐蚀介质的种类和浓度都会对钼铜多层复合材料的腐蚀性能产生直接影响。

例如,酸性环境下的腐蚀会导致材料表面被侵蚀,而碱性环境下则会促使材料表面形成氧化物保护层,减缓腐蚀速度。

二、优化耐腐蚀性能的方法1. 表面处理技术钼铜多层复合材料的表面处理是提高其耐腐蚀性能的重要手段之一。

常用的表面处理技术包括镀层、电化学抛光和氧化处理等。

镀层能够在钼铜多层复合材料表面形成一层保护层,减缓腐蚀速度。

电化学抛光可以消除材料表面的缺陷,提高其耐腐蚀性能。

氧化处理可以使材料表面形成一层氧化膜,起到隔离和保护的作用。

2. 添加防腐剂在钼铜多层复合材料中添加适量的防腐剂可以提高其耐腐蚀性能。

防腐剂可形成一层保护膜,阻隔腐蚀介质对钼铜多层复合材料的侵蚀,延长其使用寿命。

选择适合的防腐剂需要考虑腐蚀类型和环境条件等因素。

3. 材料设计和改良通过调整钼铜多层复合材料的成分组成、晶体结构和晶界结构等方面进行设计和改良,可以提升其耐腐蚀性能。

例如,选择合适的合金元素添加剂可以优化材料的晶界结构,提高抗腐蚀性能。

此外,纳米材料的引入和微观结构控制也是优化耐腐蚀性能的有效途径。

4. 行业标准和规范制定行业标准和规范是确保钼铜多层复合材料优化耐腐蚀性能的重要保障。

建立完善的检测方法和评价体系,对钼铜多层复合材料的耐腐蚀性能进行严格把关,从源头上提升材料质量和性能稳定性。

高品质钼铜多层复合材料的力学性能分析

高品质钼铜多层复合材料的力学性能分析钼铜多层复合材料是一种新型的材料,由钼(Mo)和铜(Cu)交替堆叠而成。

它继承了钼的高熔点和抗氧化性能,同时又获得了铜的良好导电性和导热性。

因此,钼铜多层复合材料被广泛应用于高温环境下的电子器件、电器绝缘材料和高速电子封装等领域。

本文将对高品质钼铜多层复合材料的力学性能进行分析。

首先,我们将从材料的强度和硬度两个方面来分析其力学性能。

钼铜多层复合材料的强度主要受到两种变量的影响:层间原子结合强度和层间界面相互作用强度。

实验表明,钼铜多层复合材料中的原子结合强度较高,这意味着在应力加载下,层间原子之间的结合不容易断裂,从而增加了材料的强度和韧性。

而层间界面相互作用强度则会影响材料的硬度。

由于钼和铜的晶格结构之间存在差异,不同层间的原子之间的相互作用较弱,导致材料的硬度较低。

因此,高品质钼铜多层复合材料具有较高的强度和较低的硬度。

其次,我们将分析高品质钼铜多层复合材料的导热性和导电性。

钼铜多层复合材料的导热性主要取决于两种变量:钼层的导热性和层间界面的导热性。

钼具有良好的导热性,因此钼层在高品质钼铜多层复合材料中起着重要的导热作用。

而层间界面的导热性可能会受到层间原子结构的影响,一些实验研究表明,当原子界面接触度较好时,层间界面能够有效地传导热量。

导电性方面,铜是一种优秀的导电材料,而钼具有较高的电阻率。

因此,高品质钼铜多层复合材料的导电性主要由铜层负责,而钼层则对导电性有一定的抑制作用。

最后,我们将讨论高品质钼铜多层复合材料的热膨胀性。

钼铜多层复合材料的热膨胀系数主要受到两种材料的热膨胀系数差异的影响,即钼和铜的热膨胀系数之间的差异。

由于钼和铜的热膨胀系数相差较大,高品质钼铜多层复合材料在温度变化时可能会产生较大的热应力。

因此,在设计高温环境下的器件时,需要考虑到钼铜多层复合材料的热膨胀性,并采取相应的措施来减小热应力。

总之,高品质钼铜多层复合材料具有较高的强度和韧性、较低的硬度、良好的导热性和导电性。

高品质钼铜多层复合材料的制备工艺及性能研究

高品质钼铜多层复合材料的制备工艺及性能研究钼铜多层复合材料是一种具有优异性能的复合材料,在电子工业、航空航天领域等具有广泛的应用前景。

本文将对高品质钼铜多层复合材料的制备工艺及其性能进行深入研究,以期为相关领域的研究和实际应用提供重要的参考和指导。

首先,针对钼铜多层复合材料的制备工艺,我们需要考虑的是细粉末的选择和制备方法。

通过优化制备工艺,可以实现钼铜复合材料中细粒度的控制,从而提高其性能。

在细粒度方面,可以选择凝聚相方法、称重法、化学法等进行制备。

其中,化学法是较为常用的一种方法,通过化学反应来合成所需的细粒度粉末,具有工艺简单、控制性强的优势。

其次,在制备过程中,应重视控制温度、压力和速率等参数的影响。

通过调整这些制备参数,可以对钼铜多层复合材料进行定制制备,以满足不同应用领域的需求。

同时,还需要关注钼和铜的比例,合适的比例可以优化复合材料的性能,提高其力学强度和导热性能。

制备完毕后,需要对钼铜多层复合材料进行性能测试和分析。

其中,力学性能是一个重要的评价指标。

通过拉伸测试等方法,可以测得材料的拉伸强度、屈服强度、延伸率等参数。

同时,还可利用硬度测试和压痕测试等方法对材料进行硬度和韧性的评价。

此外,热导率也是钼铜多层复合材料性能的重要指标之一,可以通过热导率测试仪进行测量。

这些性能测试结果将为后续的应用提供可靠的依据。

在应用方面,钼铜多层复合材料具有良好的导电性能和热导率,广泛应用于电子器件的制造。

例如,可应用于高功率集成电路封装和电子散热元件等。

在航空航天领域,钼铜多层复合材料具有较好的机械性能和导热性能,可以应用于导弹的导热结构、航空发动机的导热元件等。

此外,钼铜多层复合材料还可用于电机的导电环、半导体材料的封装座等领域。

最后,需要注意的是,随着科技的发展和应用的不断扩大,钼铜多层复合材料在制备工艺和性能方面还有待进一步研究。

例如,制备工艺可以更进一步地精细化,以提高复合材料的性能稳定性和可控性;针对某些特定应用领域,可以研究钼铜多层复合材料的耐腐蚀性能等。

高品质钼铜多层复合材料的界面结构研究

高品质钼铜多层复合材料的界面结构研究钼铜多层复合材料由钼层与铜层交替层叠构成,具有优异的导热性能和机械强度,在电子器件、航空航天等领域有广泛应用。

其界面结构对复合材料的性能和稳定性具有重要影响。

因此,针对高品质钼铜多层复合材料的界面结构进行研究,对于提高材料性能,拓展应用领域具有重要意义。

首先,对于钼铜多层复合材料的界面结构,需要对钼层与铜层之间的结构进行分析。

界面结构直接影响着两种材料之间的粘合强度和界面接触阻抗。

通过采用透射电子显微镜(TEM)等高分辨率显微镜技术,可以观察到钼层与铜层之间的原子排列情况和界面的结晶结构。

钼和铜的晶格不匹配度较大,界面处常常存在结构缺陷,如位错和晶界。

这些缺陷会影响界面的力学性能和电子传输能力。

其次,界面结构的研究需要关注钼铜多层复合材料中界面的化学成分。

通过能量散射光谱(EDS)等表征手段,可以获得界面处元素之间的分布情况和相互作用。

钼和铜在界面处会发生一定的化学反应,形成新的化合物或固溶体。

界面处化学成分的变化将直接影响材料的导电性和化学稳定性。

进一步,界面结构的研究还需关注界面的界面能。

界面能是衡量材料结构界面稳定性的一个重要参数。

通过表面张力测试仪等仪器,可以获得不同条件下界面能的变化情况。

钼铜多层复合材料的界面能主要由界面的结构缺陷和化学反应来决定,通过优化界面能,可以提高材料的力学强度和电热性能。

另外,界面结构对钼铜多层复合材料的热膨胀系数也有影响。

由于钼和铜的热膨胀系数差异较大,界面处容易产生热应力,导致材料界面的剥离和破裂。

通过热膨胀系数测试等手段,可以研究不同材料组分和厚度对界面热膨胀系数的影响,并找到合适的工艺参数来减小界面热应力,提高材料的稳定性和可靠性。

最后,界面结构的研究需关注钼铜多层复合材料的界面电阻。

界面电阻是电子器件中常见的问题之一,其大小直接影响着电路的稳定性和性能。

通过电学测试等手段,可以评估界面处电子传输的效率和电阻大小,并尝试优化材料工艺和界面处理方法,降低界面电阻,提高材料的导电性。

【精品硕士论文】电子封装材料钼铜合金胡制备工艺及性能

摘要本课题着眼于制备生产成本低廉、操作工艺简单、容易实现规模化生产、性能优良的高致密度电子封装用钼铜复合材料。

在遵循以上原则的情况下,探讨了成型压力、烧结温度、机械合金化、活化法、铜含量对钼铜复合材料密度、热导率、电导率、热膨胀系数、宏观硬度的影响。

利用扫描电镜、X-衍射仪、能谱仪、透射电子显微镜对钼铜复合粉末和烧结后的钼铜合金进行了组织和结构分析。

实验结果表明:(1)经混合后的钼铜粉由单个颗粒堆积在一起,颗粒没有发生明显变形,粒度比较均匀。

机械合金化后的钼铜粉末完全变形,颗粒有明显的层片状,小颗粒明显增多并黏附在大颗粒上面,有部分小颗粒到达纳米级。

混合法和机械合金化法处理的钼铜粉比较均匀。

机械合金化后的钼铜粉末的衍射峰变宽和布拉格衍射峰强度下降。

Mo-30Cu 复合粉通过机械合金化后在不同温度下烧结的钼铜合金致密度较高,相对密度最高达到97.7%,其热膨胀系数和热导率的实测值分别为8.1×10-6/K和145 W/m·K左右;(2)晶粒之间相互连接的为Mo相,另一相为粘结相Cu相,两相分布较均匀。

钼、铜相之间有明显的相界,有成卵形的单个钼晶粒和相互串联在一起的多个钼晶粒结合体,钼铜两相中均存在大量的高密度位错。

随着液相烧结温度的升高,钼晶粒明显长大;随着压制粉末成型压力的增大,液相烧结后钼晶粒长大;(3)随着粉末压制成型压力的增大,压制Mo-30Cu复合粉末的生坯密度增大,在1250℃烧结后,钼铜合金的密度、硬度、电导率、热膨胀系数和热导率变化都不大;(4)Mo-30Cu粉末中添加0.6%的Co时,在1250℃烧结1h后获得相对密度达到最高值97.7%。

随着钴含量的增大,合金电导率下降,硬度升高。

钼铜合金中加入钴时会形成金属间化合物Co7Mo6;(5)随着铜含量的增加,烧结体相对密度增大,铜含量在30%左右烧结体致密度达到最大值97.51%。

随着铜含量的增加,电导率、热导率和热膨胀系数增大,硬度下降;(6)随着孔隙度的增大,钼铜合金的导电导热性能急剧下降。

高品质钼铜多层复合材料的导电性能优化

高品质钼铜多层复合材料的导电性能优化钼铜多层复合材料是一种重要的导电材料,具有在高温和高压环境下具备良好导电性能的优势。

然而,为了进一步提升其导电性能,需要进行钼铜多层复合材料的高品质化和优化。

本文将介绍钼铜多层复合材料导电性能优化的相关研究和方法。

导电性能是衡量钼铜多层复合材料性能的重要指标之一。

为了提高导电性能,首先需要优化钼铜多层复合材料的结构和制备工艺。

一种常见的方法是采用热压法或电化学法制备钼铜多层复合材料。

通过调控热压温度、压力和电化学制备条件,可以控制钼铜多层复合材料的结晶度和晶粒尺寸,从而影响其导电性能。

另外,添加适量的合金元素也是提高钼铜多层复合材料导电性能的一种有效途径。

合金元素的添加可以改变材料的晶界结构和电子结构,从而提高其导电性能。

例如,添加少量的镍或银元素可以提高钼铜多层复合材料的导电性能,同时保持其良好的机械性能。

因此,在制备和优化钼铜多层复合材料时,可以考虑添加适量的合金元素以提高导电性能。

此外,表面处理和涂层技术也是改善钼铜多层复合材料导电性能的有效方法之一。

通过在材料表面进行铜镀或金属涂层,可以提高钼铜多层复合材料的导电性能和耐腐蚀性。

这是因为金属涂层可以提高钼铜多层复合材料的導電性和導電性穩定性,同時抑制氧化和腐蝕反應。

这可以在光电子器件、导电组件等应用中发挥重要作用。

此外,还可以采用电磁场处理等物理方法进行钼铜多层复合材料的导电性能优化。

经过电磁场处理后,钼铜多层复合材料的晶界和晶粒尺寸可以得到优化,并提高其导电性能。

这是因为电磁场处理可以引起材料的晶界迁移和再结晶,从而提高钼铜多层复合材料的导电性。

在研究和优化钼铜多层复合材料导电性能的过程中,还需要充分考虑材料的成本和可持续性。

选择经济可行的制备工艺和合理的合金元素添加量,可以在提高导电性能的同时降低材料成本。

此外,还需要考虑材料的可持续性,例如选择可回收和可再利用的原材料,并采用环保的制备工艺。

综上所述,通过优化钼铜多层复合材料的结构和制备工艺、添加适量的合金元素、表面处理和涂层技术以及物理处理方法等手段,可以显著提高钼铜多层复合材料的导电性能。

高品质钼铜多层复合材料的热导率测量与分析

高品质钼铜多层复合材料的热导率测量与分析钼铜多层复合材料是一种具有优异性能的复合材料,广泛应用于各种领域,如电子器件、热管理和能源转换等。

其中,热导率是评估复合材料性能的重要指标之一。

本文将对高品质钼铜多层复合材料的热导率进行测量与分析。

首先,热导率是描述材料传导热量能力的物理量,通常用热传导方程来描述。

热导率的测量对于科学研究和工程设计都具有重要意义。

在研究高品质钼铜多层复合材料的热导率之前,我们需要了解几个基本概念。

首先是钼铜多层复合材料的结构。

钼铜多层复合材料由多层钼和铜片交替叠放而成,通过热压或冷压工艺将钼层和铜层牢固地结合在一起。

这种结构使得复合材料具有优良的导热性能和较高的强度。

其次是热导率的测量方法。

目前常用的热导率测量方法有热盖法、热容法、横向传导法和纵向传导法等。

对于高品质钼铜多层复合材料,通常采用热盖法进行热导率测量。

热盖法通过在样品上加热,测量样品上下表面温度差,然后根据热传导方程计算得到热导率。

在进行热导率测量之前,我们需要准备样品和实验设备。

首先,我们需要制备高品质的钼铜多层复合材料样品。

具体制备方法包括:通过冷压或热压工艺将钼层和铜层叠放在一起,然后进行切割和打磨得到所需形状的样品。

其次,我们需要准备热源、热盖和温度传感器等实验设备。

实验设备的安装和调试要保证稳定可靠。

在实验测量过程中,我们需要注意以下几点。

首先,保持实验环境的恒定。

温度、湿度和气流等因素会对热导率的测量结果产生影响,因此在实验过程中,应尽量消除这些干扰因素。

其次,保持样品的均匀温度分布。

不均匀温度分布会导致测量结果的误差,因此应采取适当的措施保证样品温度均匀。

最后,进行多次测量取平均值。

由于实验误差的存在,不同测量结果可能存在差异。

进行多次测量取平均值可以降低误差影响,提高测量结果的准确性。

完成热导率测量后,我们需要对数据进行分析和解读。

首先,应计算出样品的热导率数值。

热导率的单位通常为W/(m·K),表示单位面积上单位温度梯度下的传热能力。

高品质钼铜多层复合材料的热传导机制分析

高品质钼铜多层复合材料的热传导机制分析钼铜多层复合材料是一种特殊的金属复合材料,由钼和铜两种材料通过堆叠、烧结等加工工艺制成。

该复合材料具有良好的热传导性能,因此被广泛应用于热管理和热传导领域。

本文将对高品质钼铜多层复合材料的热传导机制进行分析,并探讨其在实际应用中的潜在优势和挑战。

首先,我们需要了解钼铜多层复合材料的结构特点。

该材料的结构由多层钼薄板和铜薄板交替堆叠组成,其中钼薄板和铜薄板的厚度可以根据需求进行调整。

这种多层结构使得钼铜复合材料具有较高的界面接触面积,从而增加了热传导的通道。

在热传导机制方面,钼铜多层复合材料主要依靠三种传热方式:热对流、热辐射和热传导。

首先是热对流传热。

热对流传热是指热量通过流体介质的对流传递。

在钼铜多层复合材料中,铜层通常作为散热介质,通过对流传热的方式将热量从钼层传递到周围环境中。

因为铜具有较高的热导率和良好的导热性能,所以可以有效地将热量传递到复合材料的周围环境中。

其次是热辐射传热。

热辐射传热是指热量通过电磁波的辐射传递。

在钼铜多层复合材料中,当温度差异较大时,钼层和铜层之间会存在辐射传热的现象。

由于钼和铜的辐射特性不同,可以通过调整钼铜复合材料的结构参数和工艺,使得热辐射传热得到最大的增强。

最后是热传导传热。

热传导传热是指热量通过物质的分子或离子间的碰撞传递。

在钼铜多层复合材料中,热量主要通过钼层和铜层之间的直接接触进行传导。

由于钼和铜的导热性能较好,再加上多层结构增加了界面的接触面积,可以有效地促进热传导传热过程的进行。

钼铜多层复合材料的热传导机制在实际应用中具有一些潜在的优势。

首先,由于钼铜复合材料具有较高的热导率,可以实现快速而高效的热传导,提高热管理的效能。

其次,钼铜复合材料的多层结构可以增加界面的接触面积,降低热传导的接触电阻,进一步提高热传导效果。

此外,钼铜复合材料还具有优良的抗氧化性能和耐腐蚀性能,能够在高温环境和腐蚀性介质中稳定工作。

然而,钼铜多层复合材料在实际应用中也存在一些挑战。

高品质钼铜多层复合材料的导热性能优化

高品质钼铜多层复合材料的导热性能优化钼铜多层复合材料是一种重要的导热材料,在众多工业和科研领域中具有广泛的应用。

然而,由于不同材料的热传导特性存在差异,导致钼铜多层复合材料的导热性能不够理想。

因此,针对高品质钼铜多层复合材料的导热性能进行优化是一项迫切的任务。

为了提高钼铜多层复合材料的导热性能,我们可以采取以下几种方法。

首先,优化材料的组成。

钼铜多层复合材料的导热性能受到不同材料之间的界面热阻限制。

因此,在材料设计中,我们可以选择具有良好热导率的材料作为钼铜多层复合材料中的层间材料,以降低界面热阻。

例如,选择石墨、银、铜等具有较高热导率的材料作为层间材料,可以显著提高钼铜多层复合材料的导热性能。

其次,优化材料的结构。

钼铜多层复合材料的导热性能还受到结构特性的影响。

因此,我们可以通过控制复合材料中层间材料的厚度、层数等参数,来调控导热性能。

研究发现,当层间材料较薄且层数较多时,钼铜多层复合材料的导热性能会得到明显改善。

这是因为较薄的层间材料可以提高热传导的效率,而较多的层数可以增加导热通道的数量,从而增强导热性能。

此外,还可以采用材料表面处理技术来改善钼铜多层复合材料的导热性能。

例如,通过金属镀膜、化学改性等方法,可以在钼铜多层复合材料的表面形成导热层,从而提高导热性能。

此外,还可以利用纳米颗粒改性、微纳结构设计等技术,进一步改善钼铜多层复合材料的导热性能。

这些表面处理技术可以增加导热接触面积,减小界面热阻,从而提高导热性能。

在优化钼铜多层复合材料的导热性能过程中,我们还需要注意一些问题。

首先,考虑到实际应用中的成本和可行性,我们需要在材料优化中综合考虑经济性和可操作性。

其次,不同应用领域对材料导热性能的需求有所不同,因此在优化导热性能时应充分考虑具体应用场景。

综上所述,优化高品质钼铜多层复合材料的导热性能是一项重要的任务。

通过优化材料的组成、结构以及表面处理技术,可以有效提高钼铜多层复合材料的导热性能。

高品质钼铜多层复合材料的热稳定性研究

高品质钼铜多层复合材料的热稳定性研究随着科技的不断发展和进步,人们对新材料的需求也越来越高。

在工业领域中,材料的热稳定性是一个重要的考量指标。

本文将针对任务名称为“高品质钼铜多层复合材料的热稳定性研究”,进行详细阐述、分析和研究。

引言钼铜多层复合材料由钼层和铜层交替堆叠而成。

由于钼具有高熔点和高强度的特性,而铜具有良好的导电和导热性能,因此钼铜多层复合材料可以在高温和高电流的工作环境下具备优异的性能。

不过,由于钼和铜的热膨胀系数不同,钼铜复合材料在长时间高温环境下容易发生热应力,从而导致材料的热稳定性问题。

因此,研究钼铜多层复合材料的热稳定性是非常有必要的。

热稳定性的影响因素钼铜多层复合材料在高温环境下的热稳定性主要受以下几个因素的影响:1. 材料的组织结构:钼铜多层复合材料中,钼和铜的组织结构、尺寸、摩擦接触性质等都会对材料的热稳定性产生影响。

研究表明,在精细晶粒的结构中,钼铜复合材料的热稳定性更好,因为晶粒细小可以减缓金属的迁移和扩散速度。

2. 制备工艺:制备钼铜多层复合材料的工艺参数,如加热温度、保温时间、堆砌压力等也会对材料的热稳定性产生重要影响。

适当的制备工艺可以获得更好的热稳定性,而错误的工艺参数可能会导致热膨胀系数不匹配,从而影响材料的性能。

3. 热处理:在制备过程中,适当的热处理可以提高钼铜复合材料的热稳定性。

常用的热处理方法包括时效处理、固溶处理等。

研究表明,适当的热处理可以改善钼铜复合材料的晶粒结构和材料的性能。

研究方法为了研究钼铜多层复合材料的热稳定性,可以采用以下方法进行实验研究:1. 热膨胀实验:使用热膨胀仪对材料在不同温度下的热膨胀系数进行测量。

可以根据热膨胀系数的变化来评估材料的热稳定性,并与传统的纯钼和纯铜材料进行对比。

2. 微观组织观察:使用金相显微镜或扫描电子显微镜观察钼铜复合材料的微观组织结构。

通过观察晶粒大小和分布情况,可以评估材料的热稳定性。

3. 热处理实验:调整不同的热处理参数,如温度、时间等,对钼铜多层复合材料进行热处理。

钼铜复合材料的发展

l 6

很 小 。8 0年代 后期 ,国外将 钼铜 复合 材料 作 为 真空 开 关管 及 开 关 电器 中的 电触 头 进 行生 产和 应用 ,同 时开 发 作 为大规 模 集成 电路 等微 电子 器 件 中 的热沉 材料 。表 1给出 了德 国和 奥地利 有 关公 司生 产 的 电触 头 用钼 铜 复合 材 料 的牌 号

其特 殊的 优越 性 : ( 1 )钨 的 密度 ( 1 9 . 3 g / c m ) I : L N ( 1 O . 2 9 g / c m ) 的高 8 8 . 8 % ,所 以在航 空航 天优 先

使用钼铜合金 ;( 2 )  ̄ J l 作钨铜复合材料 的工艺要 复 杂和 困难 些 ;( 3 )随 着超级 集 成 电路的 发 展 , 钼铜 复合 材料 的前 景 比钨铜 复合 材料 看 好 。

使封 接材 料 与 硅剥 离 或 开裂 失效 。铜 的导 热 性 能又 优 于钨 、钼 ,所 以把 钼 与铜 和 钨与 铜 做 成

料 ,由于具有 良好的导电、导热和 良好 的抗腐 蚀性能 ,以及低的可调控热膨胀系数和良好的 Nz性 能 【 J j ,目前 被 广泛应 用 , 例 如在 电子 通 讯 领 域 可以 用于散 热 与热 沉材 料 、电子 封装 材料 , 在工 业 电气 领 域可 以 用 于真 空触 头 ,在航 空 航 天领 域 可 用于 尾 部喷 管 喉衬 、燃气 舵 ,在 地 质 勘探与石 油领域 可用于岩 石破碎 弹的药 型罩 等。 钼 铜 合 金最 初 的 应用 领域 主要 是作 为真 空 开 关管 和 高压 电器 开 关 中的 电触 头 ,其形 状 简 单 ,铜 的 含量 相对 较 高 。含 铜 量较 高 的烧 结钼 铜 合 金在 电子 工 业 中有 广 泛的 应 用前 景 ,其 主 要性能要求具有高的导热能力和一定的热膨胀 系数 。8 0年代 国外开 发 的钨铜 和钼 铜合 金 除具 有 以上特 性外 ,还 具有 高 热熔 ,良好 的钎 焊 性 。 目前 , 钼铜复合材料 已在国外电子行业得 到应 用 ,而我 国对 其研 究还 不够 全 面系统 。 钼铜 和 钨铜 复 合 材料 用 于 安 装和 封接 集成 电路 、芯 片和 高 功率 半 导体 器 件 ,以代 替 陶瓷 材料 。随 着超 级 集成 电路和 高 功 率 半导 体器 件 的发 展 和使 用 ,在 运 行 中将 产生 大量 的 热 ,这 些 热量 必 须从 系 统 中导 出 去 ,才 能保 证 其 正 常 运 行 ,否 则整 个 系统 就 有 烧毁 的 可 能 ,而 陶 瓷 封 接材料 导 热性 差 , 热膨 胀 系数与 硅相 差较 大 , 而 钼和 钨 比较接 近 。因此 ,人们 对 用于 该 系统 的钼 铜 和钨 铜复 合材 料进 行 了大量 的研 究 p J 。

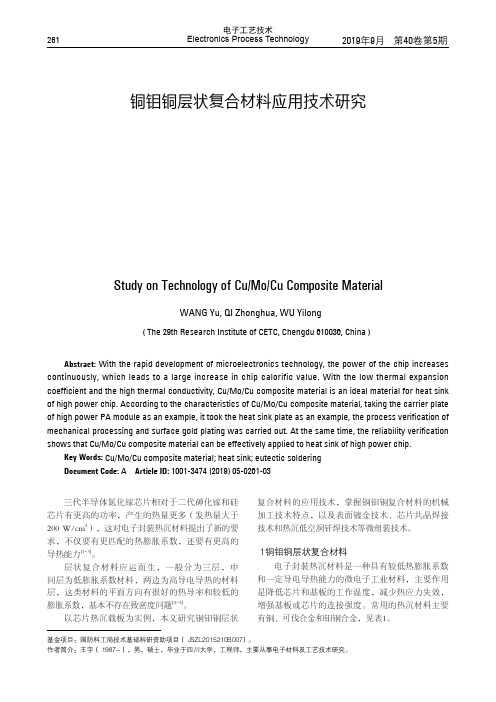

铜钼铜层状复合材料应用技术研究

摘 要:随着微电子技术的飞速发展,芯片的功率不断增大,导致发热量大幅增加。铜钼铜层状 复合材料具有较低的热膨胀系数和高热导率,是作为高功率芯片热沉的理想材料。针对铜钼铜层状复 合材料的特点,以高功率功放模块的载板为例,进行机械加工和表面镀金的工艺验证,尺寸精度和表 面镀层满足要求,同时,可靠性验证表明,铜钼铜层状复合材料能够有效应用于大功率芯片的热沉。

( The 29th Research Institute of CETC, Chengdu 610036, China )

Abstract: With the rapid development of microelectronics technology, the power of the chip increases continuously, which leads to a large increase in chip calorific value. With the low thermal expansion coefficient and the high thermal conductivity, Cu/Mo/Cu composite material is an ideal material for heat sink of high power chip. According to the characteristics of Cu/Mo/Cu composite material, taking the carrier plate of high power PA module as an example, it took the heat sink plate as an example, the process verification of mechanical processing and surface gold plating was carried out. At the same time, the reliability verification shows that Cu/Mo/Cu composite material can be effectively applied to heat sink of high power chip.

高品质钼铜多层复合材料的热导率优化

高品质钼铜多层复合材料的热导率优化随着现代工业的发展,材料科学和工程领域的研究变得越来越重要。

特别是在高温或高功率装置的设计和制造中,热导率优化是一个关键问题。

在这篇文章中,我将讨论高品质钼铜多层复合材料的热导率优化。

首先,让我们了解一下什么是钼铜多层复合材料。

钼铜复合材料由钼和铜两种金属制成,具有高强度、高热导率和低热膨胀系数的特点。

多层结构是指由多层金属片堆叠而成的材料。

通过以不同厚度的金属片叠加在一起,可以改变材料的热导率和其他性能。

为了优化钼铜多层复合材料的热导率,可以采取以下几种方法。

首先,可以调整钼和铜的比例。

钼具有较高的热导率,而铜具有较低的热导率。

通过改变两种金属的比例,可以得到所需的热导率。

例如,增加钼的含量可以提高材料的热导率,而减少钼的含量则可以降低热导率。

其次,可以对钼铜多层复合材料的结构进行优化。

多层结构中金属片的厚度可以影响热导率。

通常情况下,较薄的金属片可以增加热导率。

因此,通过减小金属片的厚度,可以提高钼铜多层复合材料的热导率。

此外,还可以在钼铜多层复合材料中添加其他元素或化合物,以改善材料的热导率。

例如,添加导热剂可以增加材料的热导率。

导热剂在材料中形成导热路径,提高热能传递效率。

另外,添加纳米颗粒或纳米管可以增加材料的界面热导率,进一步提高热导率。

除了上述方法,还可以通过优化材料的微观结构来提高钼铜多层复合材料的热导率。

例如,采用冷轧、热轧或挤压等加工方法可以改善材料的晶粒,减少晶界阻碍,提高热导率。

此外,通过热处理或合金化等方法,可以改变材料的晶体结构,从而提高热导率。

在研究钼铜多层复合材料的热导率优化过程中,还需要进行一系列实验和测试。

热传导测试是评估材料热导率的常用方法。

通过测量材料的热传导性能,可以评估各种优化方法的效果。

此外,还可以使用扫描电子显微镜(SEM)、透射电子显微镜(TEM)等技术研究材料的微观结构和界面特性。

总之,高品质钼铜多层复合材料的热导率优化是一个重要的研究课题。

高品质钼铜多层复合材料的成分优化与改进

高品质钼铜多层复合材料的成分优化与改进钼铜多层复合材料是一种具有广泛应用前景的高性能材料。

它的制备工艺和成分配比对于材料的性能和品质起着决定性的作用。

为了获得更高的品质和性能,需要对钼铜多层复合材料的成分进行优化和改进。

本文就钼铜多层复合材料的成分优化与改进进行详细探讨。

首先,我们需要考虑钼铜多层复合材料的基本成分,即钼和铜的配比。

钼是一种高熔点金属,具有良好的机械性能和热稳定性,而铜具有良好的导电和导热性能。

因此,钼和铜的配比应该根据具体应用场景的要求来确定。

在一些要求高导热性能的应用中,可以适量增加钼的含量,以增强材料的导热性能。

而在一些对机械性能要求较高的应用中,则可以增加铜的含量,以增强材料的韧性和强度。

其次,钼铜多层复合材料的制备工艺也对材料的性能和品质有着重要影响。

目前常用的制备方法有烧结法和堆焊法。

烧结法是将钼和铜粉末按照一定比例混合后,通过高温烧结来制备复合材料。

这种方法制备的材料具有较高的致密度和机械性能,但成本较高。

堆焊法是将多层钢板经过多次堆叠和热处理,使得钢板中的钼和铜相互交叉融合,形成多层复合材料。

这种方法制备的材料成本较低,但机械性能较烧结法制备的材料稍低。

因此,制备工艺选择应根据具体应用要求和经济性需求来进行考虑。

钼铜多层复合材料的界面结合也是材料性能的重要因素之一。

在制备过程中,钼和铜的相互结合能力影响着材料的品质和性能。

为了改善界面结合,可以通过增加烧结温度和热压力,提高钼和铜的结合度。

另外,还可以使用中间层来增强钼和铜的结合强度。

中间层可以选择化学性质相似的金属材料,以增强界面的结合力。

例如,可以在钼和铜的界面中加入镍作为中间层,在提高界面结合强度的同时,不会对材料的性能产生负面影响。

此外,钼铜多层复合材料的后处理也是改进材料性能的重要手段。

后处理方法可以通过改变材料的晶粒尺寸和晶粒形貌,来调控材料的力学性能和导电性能。

例如,通过热处理和冷加工,可以使材料的晶粒尺寸变小,从而提高材料的强度和硬度。

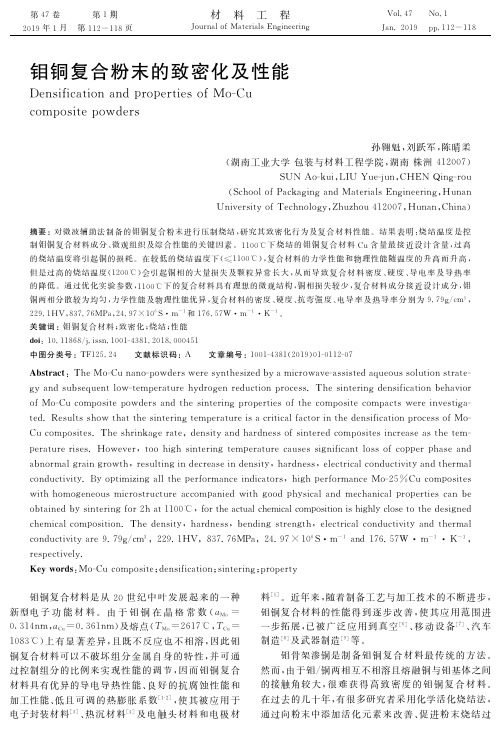

钼铜复合粉末的致密化及性能

材 料 工 程

JournalofMaterialsEngineering

Vol.47 No.1

Jan.2019 pp.112-118

钼铜复合粉末的致密化及性能

DensificationandpropertiesofMoCu compositepowders

摘要:对微波辅助法制备的钼铜复合粉末进行压制烧结,研究其致密化行为及复合 材 料 性 能。 结 果 表 明:烧 结 温 度 是 控 制钼铜复合材料成分、微观组织及综合性能的关键因素。1100℃ 下 烧 结 的 钼 铜 复 合 材 料 Cu含 量 最 接 近 设 计 含 量,过 高 的烧结温度将引起铜的损耗。在较低的烧结温度下(≤1100℃),复合材料的力学性能和物理性能随温 度 的 升 高 而 升 高, 但是过高的烧结温度(1200℃)会引起铜相的大量损失及颗粒 异 常 长 大,从 而 导 致 复 合 材 料 密 度、硬 度、导 电 率 及 导 热 率 的降低。通过优化实验参数,1100℃下的复合材料具有理想的微观结构,铜相损失较少,复合材料成分 接 近 设 计 成 分,钼 铜两相分散较为均匀,力学性能及物理性能优异,复合材料的密度、硬度、抗弯 强 度、电 导 率 及 热 导 率 分 别 为 9.79g/cm3, 229.1HV,837.76MPa,24.97×106S·m-1和 176.57W·m-1·K-1。 关 键 词 :钼 铜 复 合 材 料 ;致 密 化 ;烧 结 ;性 能 犱狅犻:10.11868/j.issn.10014381.2018.000451 中 图 分 类 号 :TF125.24 文 献 标 识 码 :A 文 章 编 号 :10014381(2019)01011207

犃犫狊狋狉犪犮狋:TheMoCunanopowdersweresynthesizedbyamicrowaveassistedaqueoussolutionstrate gyandsubsequentlowtemperaturehydrogenreductionprocess.Thesinteringdensificationbehavior ofMoCucompositepowdersandthesinteringpropertiesofthecompositecompactswereinvestiga ted.ResultsshowthatthesinteringtemperatureisacriticalfactorinthedensificationprocessofMo Cucomposites.Theshrinkagerate,densityandhardnessofsinteredcompositesincreaseasthetem peraturerises.However,toohighsinteringtemperaturecausessignificantlossofcopperphaseand abnormalgraingrowth,resultingindecreaseindensity,hardness,electricalconductivityandthermal conductivity.Byoptimizingalltheperformanceindicators,highperformance Mo25%Cucomposites withhomogeneousmicrostructureaccompanied withgoodphysicaland mechanicalpropertiescanbe obtainedbysinteringfor2hat1100℃,fortheactualchemicalcompositionishighlyclosetothedesigned chemicalcomposition.Thedensity,hardness,bendingstrength,electricalconductivityandthermal conductivityare9.79g/cm3,229.1HV,837.76MPa,24.97×106S·m-1 and176.57W · m-1 ·K-1, respectively. 犓犲狔狑狅狉犱狊:MoCucomposite;densification;sintering;property

钼铜多层复合板的疲劳性能研究

钼铜多层复合板的疲劳性能研究摘要:钼铜多层复合板在航空航天、电子封装等领域具有广泛的应用前景。

本文通过对钼铜多层复合板的疲劳性能进行研究,分析了其在长期工作条件下的使用可靠性和寿命。

研究结果表明,钼铜多层复合板具有良好的疲劳性能,并且其疲劳寿命可以通过优化设计和合理加工工艺来提高。

1. 引言钼铜多层复合板作为一种重要的结构材料,在高温、高压、高载荷环境下承受着巨大的力学应力和热应力。

因此,了解和研究其疲劳性能对于保证其使用可靠性和延长其使用寿命具有重要意义。

2. 钼铜多层复合板的制备钼铜多层复合板的制备通常采用层层堆叠、热压焊接等工艺。

通过选择适合的焊接参数和优化的焊接工艺,可以有效提高复合板的强度和疲劳性能。

3. 疲劳性能测试通过采用万能试验机进行疲劳试验,可以模拟多种工况下的应力加载和循环应力加载,从而研究钼铜多层复合板的疲劳性能。

疲劳试验可以包括拉伸试验、压缩试验、弯曲试验等,并对试验结果进行统计和分析。

4. 疲劳寿命预测模型根据疲劳试验的数据,可以建立疲劳寿命预测模型,以预测钼铜多层复合板在实际工作条件下的寿命。

常用的预测模型有S--N曲线、Palmgren-Miner线性累积伤害模型等。

通过实验数据对模型进行校验和修正,可以提高预测的准确性。

5. 影响疲劳性能的因素钼铜多层复合板的疲劳性能受多种因素的影响,包括材料性质、板层厚度、焊接工艺等。

其中,材料性质是决定疲劳性能的重要因素之一,包括材料的强度、韧性、断裂韧度等。

此外,板层厚度和焊接工艺也对疲劳性能有显著影响。

6. 优化设计和加工工艺通过优化设计和合理加工工艺,可以改善钼铜多层复合板的疲劳性能。

对于材料性质的优化设计,可以从材料选择、添加合金元素等方面考虑;对于焊接工艺的优化,可以从焊接工艺参数、焊接序列等方面进行改进。

7. 疲劳性能的提高途径针对钼铜多层复合板疲劳性能的研究,可以通过以下途径来提高其疲劳寿命:(1)选择合适的材料,提高复合板的强度和断裂韧度;(2)优化复合板的设计,在保证结构强度的前提下减少应力集中;(3)改进焊接工艺,避免焊接缺陷和界面脱层等问题;(4)进行合适的热处理和表面处理,提高复合板的耐疲劳能力。

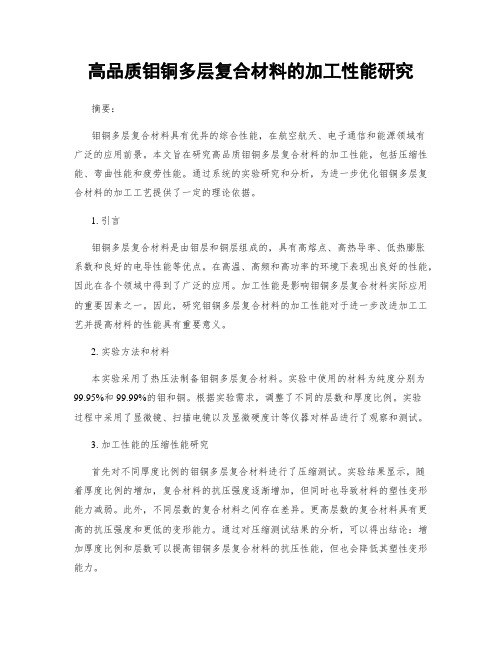

高品质钼铜多层复合材料的加工性能研究

高品质钼铜多层复合材料的加工性能研究摘要:钼铜多层复合材料具有优异的综合性能,在航空航天、电子通信和能源领域有广泛的应用前景。

本文旨在研究高品质钼铜多层复合材料的加工性能,包括压缩性能、弯曲性能和疲劳性能。

通过系统的实验研究和分析,为进一步优化钼铜多层复合材料的加工工艺提供了一定的理论依据。

1. 引言钼铜多层复合材料是由钼层和铜层组成的,具有高熔点、高热导率、低热膨胀系数和良好的电导性能等优点。

在高温、高频和高功率的环境下表现出良好的性能,因此在各个领域中得到了广泛的应用。

加工性能是影响钼铜多层复合材料实际应用的重要因素之一。

因此,研究钼铜多层复合材料的加工性能对于进一步改进加工工艺并提高材料的性能具有重要意义。

2. 实验方法和材料本实验采用了热压法制备钼铜多层复合材料。

实验中使用的材料为纯度分别为99.95%和99.99%的钼和铜。

根据实验需求,调整了不同的层数和厚度比例。

实验过程中采用了显微镜、扫描电镜以及显微硬度计等仪器对样品进行了观察和测试。

3. 加工性能的压缩性能研究首先对不同厚度比例的钼铜多层复合材料进行了压缩测试。

实验结果显示,随着厚度比例的增加,复合材料的抗压强度逐渐增加,但同时也导致材料的塑性变形能力减弱。

此外,不同层数的复合材料之间存在差异。

更高层数的复合材料具有更高的抗压强度和更低的变形能力。

通过对压缩测试结果的分析,可以得出结论:增加厚度比例和层数可以提高钼铜多层复合材料的抗压性能,但也会降低其塑性变形能力。

4. 加工性能的弯曲性能研究接下来,对不同厚度比例和层数的钼铜多层复合材料进行了弯曲测试。

实验结果显示,随着厚度比例和层数的增加,复合材料的抗弯强度逐渐增加。

然而,较高层数的复合材料相对较脆,容易发生断裂。

因此,在设计和加工过程中需要权衡厚度比例和层数的关系。

研究结果表明,增加层数可以提高复合材料的抗弯强度,但过多的层数会降低其韧性。

5. 加工性能的疲劳性能研究在实验中,还对不同厚度比例和层数的钼铜多层复合材料进行了疲劳测试。

纤维结构钼铜复合材料的制备及组织性能

纤维结构钼铜复合材料的制备及组织性能王婕丽;林文松;姜自旺;杨国良;段丽慧【摘要】In vacuum environment, the dense fiberstructured molybdenumcopper (MoCu) composites were fabricated by infiltrating liquid copper into molybdenum fibrous preform. By controlling the relative density of molybdenum fibrous preform, the composition of MoCu composites could be easily changed. The microstructure and morphologies of MoCu composites were observed by scanning electron microscopy and optical microscopy, and the effects of process parameters on the composition, physical and mechanical properties were investigated. The results indicate that molybdenum fibrous preform obtained by nonwoven technology with mould pressing formation has wider range of porosity,MoCu composite with different molybdenu m contents are obtained. The MoCu composites have dense and homogeneous structure with obvious fibrous character by infiltration. The relative density of the composites is above 99%. When the mass fraction of molybdenum is 84.77%, the maximum relative den sity reaches 99.43% for fiberstructured MoCu composites. Meanwhile, their hardness and electrical conductivity are 226.7HV and 16.5 MS/m, respectively.%在真空环境下,将铜熔渗到钼纤维预制体中,制得纤维结构的致密的钼铜复合材料。

铜-二硫化钼复合材料的制备及其组织与性能研究的开题报告

铜-二硫化钼复合材料的制备及其组织与性能研究的开题报告一、选题背景铜-二硫化钼(Cu-MoS2)复合材料是一种具有多种优异性能的材料,包括高硬度、高强度、高导电率、高热稳定性和优异的摩擦磨损性能等。

因此,Cu-MoS2复合材料在摩擦材料、导电材料、电磁屏蔽材料等领域得到了广泛的应用和研究。

然而,在制备Cu-MoS2复合材料的过程中,材料的组织结构和性能之间的相互关系还不够清晰,因此需要对该材料进行更深入的研究。

二、研究目的和意义本研究旨在制备Cu-MoS2复合材料,并研究其组织结构和性能之间的相互关系,进一步探究Cu-MoS2复合材料应用的潜力。

具体研究目标包括:1、制备Cu-MoS2复合材料,并通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段对其组织结构进行分析。

2、通过X射线衍射分析(XRD)和热重分析(TGA)等手段,研究Cu-MoS2复合材料的物理性质和热稳定性。

3、通过摩擦磨损实验和电导率测试等手段,对Cu-MoS2复合材料的力学性能和导电性能进行测试和研究。

该研究可以进一步完善Cu-MoS2复合材料的制备工艺和性能,拓展其应用领域,也可以为其他领域的复合材料研究提供借鉴和参考。

三、研究方法和技术路线1、制备Cu-MoS2复合材料采用化学气相沉积法(CVD)法制备Cu-MoS2复合材料,优化制备工艺参数和调控反应条件,得到质量均一的复合材料。

2、分析材料组织结构和性能使用扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段对Cu-MoS2复合材料的组织结构进行分析,通过X射线衍射分析(XRD)和热重分析(TGA)等手段,研究Cu-MoS2复合材料的物理性质和热稳定性。

3、测试材料力学性能和导电性能通过摩擦磨损实验和电导率测试等手段,对Cu-MoS2复合材料的力学性能和导电性能进行测试和研究。

四、预期结果和进展本研究预期能够成功制备出质量均一、性能优良的Cu-MoS2复合材料,并深入探究其组织结构和性能之间的相互关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钼铜复合材料的组织和性能研究①朱 琦3(金堆城钼业集团公司,陕西西安710068)摘要:在总结国内外M o2Cu合金生产工艺的基础上,采用生产成本相对较低的熔渗法制备M o2Cu复合材料。

微观分析表明:钼、铜两相分布均匀,密度和性能接近国外同类产品。

锻造结果显示:密度有小幅度提高,可以达到理论密度的99%,满足了用户使用要求。

关键词:M o2Cu合金;熔渗法;锻造中图分类号:TG146 文献标识码:A 文章编号:0258-7076(2007)-0024-04 钼铜材料具有高电导热导性、低的热膨胀系数、无磁性和良好的高温性能被应用在电接触材料、热沉材料和封装材料。

和钨相比,钼由于密度相对较低,因此使用钼铜可以减轻部件重量,这对于航天及仪表等要求尽量轻量化非常有利[1~5]。

国内由于条件的限制,应用领域比较单一狭窄,用量也较小。

目前,日本开发了钼铜材料在汽车领域的应用,主要应用在散热片上。

钼铜合金的制备方法主要有熔铸法和粉末冶金法,其中粉末冶金法包括冷压成型烧结法、熔渗法和活化烧结法等。

随着技术进步和先进设备的采用,目前已研究和采用的方法有粉末注射成形和热等静压烧结法。

但是从材料的高纯度和高密度要求上来看,熔渗法有其自身独特的优点,而且成本低廉。

本文就熔渗法制备的M o2Cu复合材料的组织和性能进行了研究,并对锻造方法进行了摸索,提出了可行的锻造工艺。

1 实 验1.1 原料准备原辅材料采用M o21&M o22和电解铜板、电解铜粉。

钼粉平均粒度选择为4~6μm。

所用诱导铜粉过-500目,技术条件符合G B/T524621985要求。

为了改善粉末的成型性能,需要添加诱导铜粉,其加入量以1%~2.5%效果最好。

诱导铜粉与钼粉按比例混合,在V型混料机内采用干法混料12h。

1.2 压制和预烧结按设计质量用精度为0.001g的电子天平称取钼粉,在100t液压机上压制,压制时间20s,保压15s。

添加诱导铜的钼生坯以150℃・h-1的速度升温至1000℃,保温2h;未添加诱导铜的钼生坯以150℃・h-1的速度升温至1200℃,保温2h;然后降至室温。

1.3 熔渗及锻造熔渗在通氢高温烧结炉中于1300~1350℃进行,保温1.5~2h。

发热体为钼坩埚和耐火砖自制容器,升温速率为150℃・h-1。

M o2Cu烧结坯在560t锻锤上进行锻造。

锻造加热温度:900~950℃,保温1~1.5h,加工方式采用一火一道次的方式进行。

1.4 分析检测组织分析用检测手段有:金相显微镜和扫描电子显微镜(SE M)。

金相检验试样需镶嵌、磨抛,用20%铁氰化钾+K OH溶液腐蚀。

采用“水净法”进行密度分析;硬度测试在H B2 3000型布氏硬度计上进行;热导率用TCT416型导热系数测量仪检测;电导率采用7501型涡流电导仪测量。

2 结果及讨论第31卷 专辑 V ol.31 S pec.Issue 稀 有 金 属CHI NESE JOURNA L OF RARE MET A LS 2007年6月Jun.2007①收稿日期:2006-11-16;修订日期:2007-01-18作者简介:朱 琦(1978-),男,山西朔州人,硕士;研究方向:钼基金属复合材料3通讯联系人(E2mail:zhuyaqian2001@)2.1 粉末性能的影响一般的工业钼粉成形性能较差,也很难压制,容易形成裂纹,烧结熔渗时铜易分布在裂纹中形成铜带,同时产生因内部残留气体在烧结时逸出形成的气孔以及补缩不足产生的缩孔等缺陷,见图1和2。

为此,对粉末进行预处理,减少气体含量,改善压制性能[6~8]。

粉末在800~900℃退火2h,降低其氧含量并改善其压制成型性能,并对退火处理后钼粉进行全面性能检测,包括:成分,粒度(Fs.s.s.),粒度分布,抗压强度及成型性能等。

2.2 M o2Cu复合材料的显微组织为了避免高温烧结形成闭孔隙,保留生坯的连通孔隙,保证熔渗时铜能充分填充钼骨架,添加了2%的诱导铜粉。

试验结果表明,添加诱导铜的组织基本上无补缩不足产生的缩孔,且熔渗样品钼铜两相分布均匀,见图3。

未添加诱导铜的试样图1 钼铜复合材料的组织缺陷2气孔、微裂纹Fig.1 P orosity and micro2cracks2defects of microstructure of M o2 Cu composites图2 钼铜复合材料的组织缺陷2缩孔(SE M) Fig.2 Shrinkage hole defects of M o2Cu composites 扫描电镜显示,局部区域为完全钼骨架,没有发生渗铜现象,见图4。

添加诱导铜粉可影响钼生坯的强度。

一般认为,钼粉为非塑性粉末,压力作用下,粉末之间很容易产生“拱桥效应”,铜粉的加入,可以使钼粉随着铜粉的变形而相互填充,从而达到较高的生坯密度,而且变形后的铜粉与钼粉的相互啮合,增强了钼生坯的强度[9]。

添加诱导铜粉可影响预烧后钼骨架中的孔隙数量及分布。

添加诱导铜粉的钼骨架,由于诱导铜粉与钼粉均匀混合,因而压制生坯时成形性较好,生坯中孔隙分布均匀,而烧结后钼骨架中孔隙分布的均匀程度、数量、结构和尺寸直接影响随后铜的熔渗效果[10]。

添加诱导铜粉后,可在烧结后形成适当的钼骨架,其中的孔隙分布均匀性、数量、结构都比较理想,有助于熔渗铜的均匀分布。

图3 添加诱导铜粉熔渗后的微观组织F ig.3 M icrostructure o f M o2Cu com posites containing inducing Cu图4 未添加诱导铜粉熔渗后的局部微观组织Fig.4 Local microstructure of M o2Cu composites without inducing Cu52专辑 朱 琦 钼铜复合材料的组织和性能研究 添加诱导铜粉有助于钼骨架的熔渗。

由于初始的钼骨架中有均匀分布的铜粉,在1350℃熔渗时,这部分铜粉呈现液态,利于钼表面对铜的润湿,降低钼铜之间的润湿角,它和骨架外的补充铜液,在表面张力的作用下,有减小比表面能的趋势,从而使铜更易熔渗。

2.3 M o2Cu复合材料的锻造组织锻造工艺对组织有很大的影响。

锻造温度过高,会造成铜液的蒸发损耗,使产品达不到设计的质量比,浪费资源,导致生产成本升高;温度过低,则容易出现锻造缺陷—裂纹,甚至开裂,造成产品报废。

实践证明,锻造工艺为:900~950℃,保温1~1.5h,加工方式采用一火一道次的方式时,锻造结果不会出现裂纹和开裂。

从图5中可以看到,锻造后钼晶粒发生了不规则变形,铜相出现富集现象,成团聚分布。

这主要是由于锻造时,为了保证钼的锻造性能,保温时间不能太短,导致铜相有充分的时间进行内能最小化的偏聚。

2.4 M o2Cu复合材料的性能在粉末冶金假合金中,不同组分的M o2Cu性能上的差异,主要由其基本物理性能所决定。

M o, Cu物理性能见表1。

表2是M o2Cu复合材料的性能测定数据。

从表1可以看出,随着Cu含量的增加,硬度和密度降低,而电导率和热导率却升高。

从表中还可看出,有些数据已经达到了奥地利Plansee公司的水平。

图5 钼铜复合材料的锻造组织Fig.5 F orging microstructure of M o2Cu composites表1 Mo,Cu元素的物理性能T able1 Physical property of Mo and CuE lements CrystalstructureCatticeconstant/mmAtomicradius/mmM eltingpoint/℃C oncentration/(g・cm-3)Hardness(H B)M o Cu 体心立方面心立方0.3150.3610.13640.12762620108310.28.9150~20095~140表2 Mo2Cu复合材料的性能T able2 Property of Mo2Cu compounding m aterialSam ples C om position/(%,mass fraction)M o CuC oncentrationE lectrial conductivity/(m/Ω・mm2)Thermal conductivity/102W・(m・K)-1HardnessH BRef.M oCu1090109.9518 1.32200M oCu2080209.8321 1.54187M oCu3070309.6926 1.91143M oCu4060409.5528 2.0685M oCu30703026140Plansee 注:与Plansee M o2Cu复合材料的性能相比,电导率相当,硬度有所提高3 结 论1.诱导剂的加入改善了生坯的压制性能,并提高了熔渗时铜液的均匀性流动,组织更均匀。

2.锻造工艺为:900~950℃,保温1~1.5h 时,锻造坯料没有缺陷发生。

3.性能结果显示:该方法可以得到高密度的假合金并同国际水平接近,可以满足用户要求。

62 稀 有 金 属 31卷参考文献:[1] Mu K eqiang. H igh2tem perature S trength and Fracture T oughness ofW2Cu C om posite[A].7th C on ference of Refractory M etals of China[C].X i′an:Shanxi Science and T echnology Press,1991.98.[2] Mu K eqiang,Xu K edian,et al. Burn2off and erosion resistance ofseveral high tem perature materials to s olid propellant[J].Journal of Iron and S teel Research,1995,7(5):90.[3] S ong G uiming,Y ang Y ueping. M easurement of ablation surfacetem perature of tungsten2matrix com posites[J].M ining&M etallur2 gy,2000,9(3):77.[4] Zhang Zhendong,Hu T ingxian. S tudy on Erosion2resistance Prop2erty of C opper2in filtrated Tungsten M aterial[A].6th C on ference of Refractory M etals of China[C].Beijing:Central Iron&S teel Re2search Institute,1990.52.[5] K uang Y onggeng,Mu K eqiang,et al. S tudy on im proving the di2mensional stability of W2Cu com posites at high tem perature[J].Rare M etal M aterials and Engineering,1997,26(5):34.[6] Chen Zhengqiu. S tudy on thermal shock resistance of copper2in fil2trated tungsten material[J].P owder M etallurgy,1983,1:3. [7] Carl Z weben,et al. Advances in com posite materials for thermalmanagement in electronic packaging[J].JOM,1998,50(6):47.[8] Randall G erman,et al. P owder metallurgy processing of thermalmanagement materials for microelectronic applications[J].The In2 ternational Journal of P owder M etallurgy,1994,30(2):205. [9] Huang Peiyun. P owder M etallurgic Theory[M].Beijing:M etal2lurgic Industry Publisher,1997.[10] 陈文革. 高性能触头材料WCu10的研究[J].高压电器,2001,(2):290.R esearch on Structure and Performance of Mo2Cu Composites Zhu Qi3(Jinduicheng Molybdenum Group Co.,Ltd.,Xi′an710068,China)Abstract:M o2Cu com posites were manu factured by rela2 tively low cost in filtration method on the base of sum2 ming2up outward and inside production technologies of M o2Cu alloys.Micro2analysis showed that:the tw o phases of m olybdenum and copper distribute well2propor2tionedly,and density and performances of it approach to outward similar products.A fter forging,density had a tiny im provement to99%of theoretical one and could meet the using requests.K ey w ords:M o2Cu alloys;in filtration method;forging 72专辑 朱 琦 钼铜复合材料的组织和性能研究 。