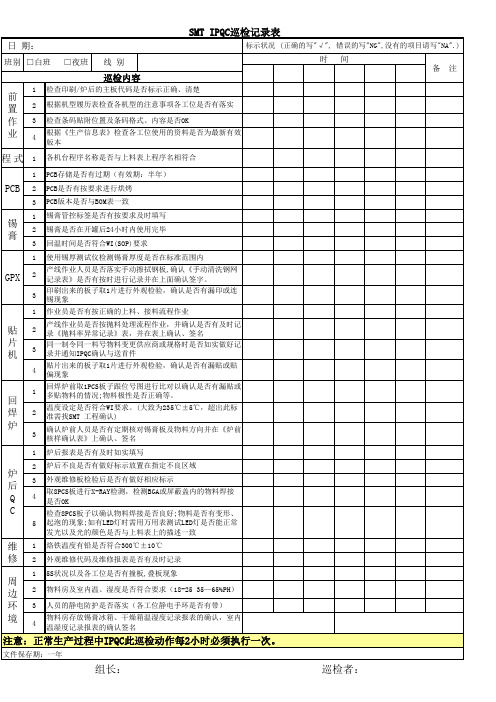

IPQC巡检记录表

合集下载

巡检记录表

IPQC制程巡检记录表

订单号: 订单数量: 客 线 户: 别: 产品名称: 不良数: 生产数量: 不良率: 巡查结果 8:00-10:00 1.不良品是否按放置进行维修记录,并做好标示 2.检查生产线是否按BOM表生产首样、首件、然后对首件进行生产 3.生产员工是否按作业指导书作业,动作是否正确,工具是否正确 4.物料标示、摆放是否正确、是否合理 5.产品表面无刮花、杂物,锡珠等未清理干净,外壳丝印等正确整洁 6.产品电性能参数等是否符合要求。 7.所有原材料来料有无不良现象如:尺寸、规格、参数、变型、色差等 8.产品包装、标示、配件是否正确 9.波峰炉温、预热、链速、气压、松香比重、是否按要求点检记录于表内 10.烙铁温度是否按要求点检,并记录于表内。锡线是否符合环保要求 11.工作台、货架等应保持无灰尘、无油污 12.仪器设备是否按时进行保养点检。 13.防静电是否佩戴点检 品质异常: 纠正预防措施: 10:00-12:00 13:30-15:30 15:30-17:30 18:00-20:00 日期:

巡查项目

IPQ

订单号: 订单数量: 客 线 户: 别: 产品名称: 不良数: 生产数量: 不良率: 巡查结果 8:00-10:00 1.不良品是否按放置进行维修记录,并做好标示 2.检查生产线是否按BOM表生产首样、首件、然后对首件进行生产 3.生产员工是否按作业指导书作业,动作是否正确,工具是否正确 4.物料标示、摆放是否正确、是否合理 5.产品表面无刮花、杂物,锡珠等未清理干净,外壳丝印等正确整洁 6.产品电性能参数等是否符合要求。 7.所有原材料来料有无不良现象如:尺寸、规格、参数、变型、色差等 8.产品包装、标示、配件是否正确 9.波峰炉温、预热、链速、气压、松香比重、是否按要求点检记录于表内 10.烙铁温度是否按要求点检,并记录于表内。锡线是否符合环保要求 11.工作台、货架等应保持无灰尘、无油污 12.仪器设备是否按时进行保养点检。 13.防静电是否佩戴点检 品质异常: 纠正预防措施: 10:00-12:00 13:30-15:30 15:30-17:30 18:00-20:00 日期:

巡查项目

IPQ

IPQC巡检记录表

2

温度设定是否符合WI要求。(大致为235℃±5℃,超出此标 准需找SMT 工程确认)

3

确认炉前人员是否有定期核对锡膏板及物料方向并在《炉前 核样确认表》上确认、签名

1 炉后报表是否有及时如实填写

2 炉后不良是否有做好标示放置在指定不良区域

炉 后

3 外观维修板检验后是否有做好相应标示

Q

4

取8PCS板进行X-RAY检测,检测BGA或屏蔽盖内的物料焊接 是否OK

环 3 人员的静电防护是否落实(各工位静电手环是否有带)

境

4

物料房存放锡膏冰箱、干燥箱温湿度记录报表的确认,室内 温湿度记录报表的确认签名

注意:正常生产过程中IPQC此巡检动作每2小时必须执行一次。

文件保存期:一年

组长:

巡检者:

3 回温时间是否符合WI(SOP)要求

1 使用锡厚测试仪检测锡膏厚度是否在标准范围内

GPX

贴 片 机

回 焊 炉

2

产线作业人员是否落实手动擦拭钢板,确认《手动清洗钢网 记录表》是否有按时进行记录并在上面确认签字。

3

印刷出来的板子取1片进行外观检验,确认是否有漏印或连 锡现象

1 作业员是否有按正确的上料、接料流程作业

2

产线作业员是否按抛料处理流程作业,并确认是否有及时记 录《抛料率异常记录》表,并在表上确认、签名

3

同一制令同一料号物料变更供应商或规格时是否如实做好记 录并通知IPQC确认与送首件

4

贴片出来的板子取1片进行外观检验,确认是否有漏贴或贴 偏现象

1

回焊炉前取1PCS板子跟位号图进行比对以确认是否有漏贴或 多贴物料的情况;物料极性是否正确等。

业

4

根据《生产信息表》检查各工位使用的资料是否为最新有效 版本

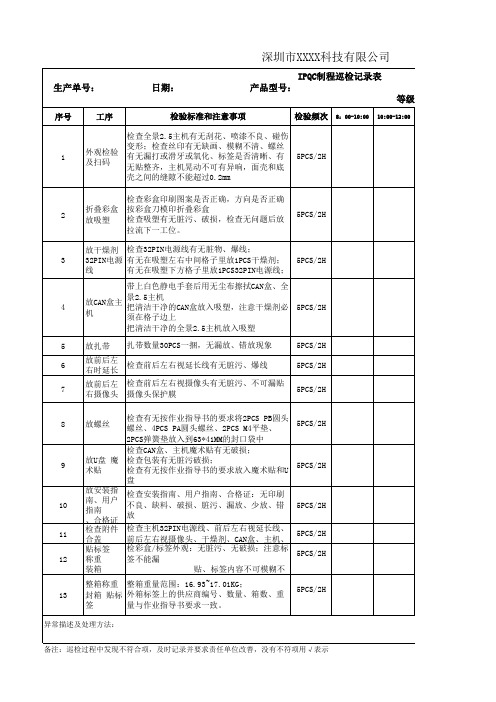

IPQC制程巡检记录表(新)

检查前后左右视延长线有无脏污、爆线

5PCS/2H

7

放前后左 检查前后左右视摄像头有无脏污、不可漏贴 右摄像头 摄像头保护膜

5PCS/2H

8

放螺丝

检查有无按作业指导书的要求将2PCS PB圆头 螺丝、4PCS PA圆头螺丝、2PCS M4平垫、

5PCS/2H

2PCS弹簧垫放入到63*41MM的封口袋中

制定:

审核:

核准:

公司

录表

等级分类:A:致命 B:严重 C:轻微

13:30-15:30 15:30-17:30

缺陷等级

表单编号:QR-PZ-03 版本/版次:A0

5PCS/2H

壳之间的缝隙不能超过0.2mm

检查彩盒印刷图案是否正确,方向是否正确

2

折叠彩盒 按彩盒刀模印折叠彩盒 放吸塑 检查吸塑有无脏污、破损,检查无问题后放

5PCS/2H

拉流下一工位。

放干燥剂 检查32PIN电源线有无脏物、爆线;

3 32PIN电源 有无在吸塑左右中间格子里放1PCS干燥剂; 5PCS/2H

5PCS/2H

12

贴标签 称重

检彩盒/标签外观:无脏污、无破损;注意标 签不能漏

5PCS/2H

装箱

贴、标签内容不可模糊不

13

整箱称重 整箱重量范围:16.93~17.01KG; 封箱 贴标 外箱标签上的供应商编号、数量、箱数、重

5PCS/2H

签

量与作业指导书要求一致。

异常描述及处理方法:

备注:巡检过程中发现不符合项,及时记录并要求责任单位改善,没有不符项用√表示

检查CAN盒、主机魔术贴有无破损;

9

放U盘 魔 术贴

检查包装有无脏污破损; 检查有无按作业指导书的要求放入魔术贴和U

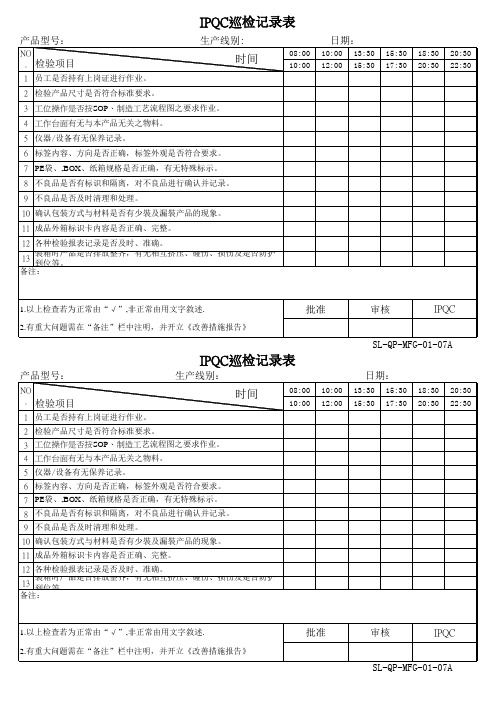

IPQC巡检记录表

18:30 20来自3020:30 22:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

IPQC制程巡检表

IPQC巡检表——制程

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

IPQC巡检记录表

检验时间

检验工序

加工单号

制程问题点记录表

抽检数量 良品数量 不良品数量

问题描述

处理方法

确认结果

注:1.巡线在生产线的每个节点位每小时以5PCS的比例抽检,其中有2PCS同类不良现象需上报品质部及生产部经理; 2.巡检抽检5PCS,其中有1PCS不良时,加大力度再抽检5PCS,如再发现同类不良品时需上报品质部及生产部经理,若有2PCS同类不良现象需上报品质部及生产部经理,若有

1PCS不良,需再抽检5PCS,以此类推,发现2PCS以上(含2PCS)同类不良品是需上报品质部及生产部经理,直到抽检没有发现不良品算作抽检结束; 3.将所有不良信息如实记录并将不良品退回生产组长处理并再次确认是否返修; 4.此表单每天需交由品质部及生产部经理会签后交给品质部文员统计。

检验员:

生产管理确认:

品质部经理:

表单编号:YH-FM-QC-06-C/2

日期:

检验工序

加工单号

制程问题点记录表

抽检数量 良品数量 不良品数量

问题描述

处理方法

确认结果

注:1.巡线在生产线的每个节点位每小时以5PCS的比例抽检,其中有2PCS同类不良现象需上报品质部及生产部经理; 2.巡检抽检5PCS,其中有1PCS不良时,加大力度再抽检5PCS,如再发现同类不良品时需上报品质部及生产部经理,若有2PCS同类不良现象需上报品质部及生产部经理,若有

1PCS不良,需再抽检5PCS,以此类推,发现2PCS以上(含2PCS)同类不良品是需上报品质部及生产部经理,直到抽检没有发现不良品算作抽检结束; 3.将所有不良信息如实记录并将不良品退回生产组长处理并再次确认是否返修; 4.此表单每天需交由品质部及生产部经理会签后交给品质部文员统计。

检验员:

生产管理确认:

品质部经理:

表单编号:YH-FM-QC-06-C/2

日期:

IPQC巡检(工厂)记录表模板

10.不合格品已隔离并标识管理;

1.作业员静电环和静电鞋有点检;

2.作业时穿静电服、静电鞋,戴静电帽、 静电环和手套(或胶指套); 3.作业人员需经培训上岗,且有培训记录 ; 4.设备、工装有明确标识(设备编号、规 格型号、责任人以及操作规程); 5.检测设备或量具有校验合格标签并且均 在有效期范围内;

7.实验设备有设备管理编号并指定责任人

管理;

8.实验设备或量具有设备管理编号并指定 责任人管理;

9.检测设备有定期维护保养计划及实际保 养记录;

10.待检验和已检验物料定位摆有标识;

编制

审核

批准

完成日期 改善确认

11.破坏性件装入红色不良品箱并有标 识; 1.电子件仓库温度(18-28℃)在有效控 制范围内; 2.仓库物料(半成品、成品)定置定量摆 放有标识; 3.仓库物料(半成品、成品)摆放在托盘 上,无与地面直接接触; 4.仓库物料(半成品、成品)摆放在限高 范围内无超高; 5.仓库物料(半成品、成品)堆放时箱体 仓 无挤压变形、破损等; 库 6.仓库物料(半成品、成品)库位标识与 实物标签内容相符; 7.仓库物料(半成品、成品)摆放无混 料,相似品分开存放; 8.仓库物料(半成品、成品)标签无破损 无遗失; 9.仓库物料(半成品、成品)出库时需遵 循先进先出原则;

6.设备、工装处于完好状态,无损坏;

7.原材料有物料标识卡并且有IQC的检验 合格章; 8.生产线无同时使用同一品名品号的多个 生产日期和供应商的料;

生 10.生产各工位有作业指导书; 产 线 11.生产流程符合控制计划流程;

12.生产现场的操作标准均有签字确认并 有受控章;

13.原材料定位摆放有标识;

5.检测设备有操作指导书并处于受控状 态;

1.作业员静电环和静电鞋有点检;

2.作业时穿静电服、静电鞋,戴静电帽、 静电环和手套(或胶指套); 3.作业人员需经培训上岗,且有培训记录 ; 4.设备、工装有明确标识(设备编号、规 格型号、责任人以及操作规程); 5.检测设备或量具有校验合格标签并且均 在有效期范围内;

7.实验设备有设备管理编号并指定责任人

管理;

8.实验设备或量具有设备管理编号并指定 责任人管理;

9.检测设备有定期维护保养计划及实际保 养记录;

10.待检验和已检验物料定位摆有标识;

编制

审核

批准

完成日期 改善确认

11.破坏性件装入红色不良品箱并有标 识; 1.电子件仓库温度(18-28℃)在有效控 制范围内; 2.仓库物料(半成品、成品)定置定量摆 放有标识; 3.仓库物料(半成品、成品)摆放在托盘 上,无与地面直接接触; 4.仓库物料(半成品、成品)摆放在限高 范围内无超高; 5.仓库物料(半成品、成品)堆放时箱体 仓 无挤压变形、破损等; 库 6.仓库物料(半成品、成品)库位标识与 实物标签内容相符; 7.仓库物料(半成品、成品)摆放无混 料,相似品分开存放; 8.仓库物料(半成品、成品)标签无破损 无遗失; 9.仓库物料(半成品、成品)出库时需遵 循先进先出原则;

6.设备、工装处于完好状态,无损坏;

7.原材料有物料标识卡并且有IQC的检验 合格章; 8.生产线无同时使用同一品名品号的多个 生产日期和供应商的料;

生 10.生产各工位有作业指导书; 产 线 11.生产流程符合控制计划流程;

12.生产现场的操作标准均有签字确认并 有受控章;

13.原材料定位摆放有标识;

5.检测设备有操作指导书并处于受控状 态;

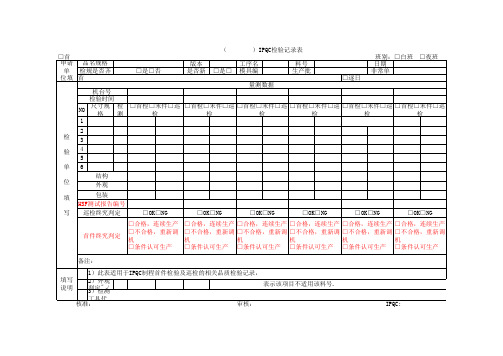

IPQC检验记录表

检

检

检

检

检

检

2 检3

验4 5

单6

结构

位

外观

填

包装

HSF测试报告编号

写 巡检终究判定

□OK□NG

□OK□NG

□OK□NG

□OK□NG

□OK□NG

□OK□NG

首件终究判定

□合格,连续生产 □不合格,重新调 机 □条件认可生产

□合格,连续生产 □合格,连续生产 □合格,连续生产 □合格,连续生产 □合格,连续生产

工具代 核准:

审核:

IPQC:

□不合格,重新调 □不合格,重新调 □不合格,重新调 □不合格,重新调 □不合格,重新调

机

机

机

机

机

□条件认可生产 □条件认可生产 □条件认可生产 □条件认可生产 □条件认可生产

备注:

填写 说明

1)此表适用于IPQC制程首件检验及巡检的相关品质检验记录,

2)外观 判 3)定检"√ 测

表示该项目不适用该料号.

□首 申请 品名规格

单 检规是否齐 位填 首

机台号

检验时间

NO

尺寸规 格

检 测

1

□是□否

(

)IPQC检验记录表

版本

工序名

是否新 □是□ 模具编

料号 生产批

量测数据

□逐日

班别:□白班 □首检□末件□巡 □首检□末件□巡 □首检□末件□巡 □首检□末件□巡 □首检□末件□巡

IPQC巡检记录表

IPQC巡检记录表

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

IPQC 巡检记录表空白表单(3)

日期:

8;00-10:00 10:00-12:00

巡检员:

13:30-15:30

粘贴DOME、SIM贴纸 组装金属件 组装键盘 合前壳 合后盖

打螺丝

MMI测试 外观检查 耦合测试 检查IMEI号

包装

5S

不良品 维修 现场测试

生产组长:

IPQC组

公司

巡检员:

15:30-17:30

备注

IPQC组长:彭子涵

东莞市鹏顺电子有限公司

IPQC制程巡检记录表

机种名称:

巡检项目/工位 作业指导书 设备运行状态 静电手环 物料 焊接工位 LCD测试 粘贴LENS 组装天线

线别:

检查内容 产线所有作业工序有无对应的SOP 作业使用设备有无按规定点检及记录 IPQC抽检点检时有无异常 产线所有作业人员有无配带静电手环 各工位是否使用对应的物料 PCBA、LCM等物料不可重叠,轻拿轻放 焊接温度是否符合SOP 是否漏焊、虚焊、连焊 是否按SOP作业 LCD、LENS上是否有脏污 天线弹片与主板接触是否良好 天线有无装到位 天线外观是否良好 DOME、SIM卡贴纸是否贴到位 DOME、SIM卡贴纸有无不良 金属件有无上翘、变形、划伤 按键检查的外观标准把握是否正确 主按键是否组装到位 前壳外观把握是否正确 壳体是否合到位 按键、侧键弹性是否良好 壳体是否合到位,有无台阶 电批的扭力是否符合SOP 有无漏打、打滑、打穿等现象 侧键弹性是否良好、壳体之间有无缝隙 作业员是否按SOP作业 不良品标示是否正确 外观检验标准把握是否正确 不良品标示是否正确 测试人员是否按SOP测试要求测试 IMEI号贴纸是否正确(外观、型号) IMEI号是否一致 配件是否齐全 配件外观、性能是否符合规范 壳体表面是否清洁 车间地面5S是否做到位 工作台面是否清洁及整齐 生产所需物料是否摆放整齐 各站不良品有无标示和隔离 各站不良品有无标示及时处理 维修后的机器是否按原要求组装到位

IPQC巡检/抽检记录表

产品料号:____________ 产品设变:__________原/次料配比:___________ ECN编号:_______________

不良项目

水组

其它不良 生 抽 最

检查状况

缺 毛 色 缩 油 刮 料 顶 断 粘 变混削 口 装 标 送 胶 边 差 水 污 花 花 白 裂 胶 形边伤 不 不 签 检

核准:

审批:

记录人:

标准

公差

判定

巡查记录说明:1.以上巡查以5模/小时/机台,当轻微不良超过5PCS/次或严重不良(指结构或性能)超过1PCS/次时,IPQC

先口头通知注塑部改善,若未改善不明显时,应发出(现场改善通知单)要求注塑部改善对应并跟进结果. 2.IPQC巡检结果以数量形式记录在不良相目栏中,抽检依AQL0.4/0.65为判定标准(位:SET)

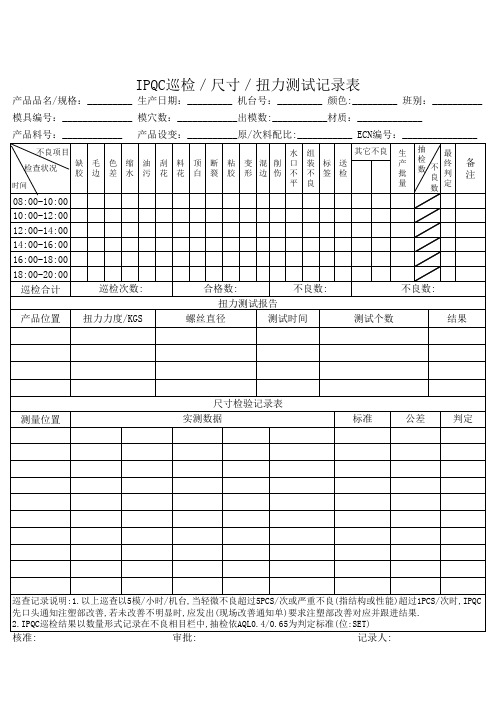

IPQC巡检/尺寸/扭力测试记录表

产品品名/规格:_________ 生产日期:_________ 机台号:_________ 颜色:_________ 班别:__________

模具编号:______________ 模穴数:____________出模数:___________材质:_____________

产 批

检 数

不 良

终 判

备 注

时间

平良

量

数定

08:00-10:00

10:00-12:00

12:00-14:00

14:00-16:00

16:00-18:00

18:00-20:00

巡检合计

巡扭力测试报告

产品位置 扭力力度/KGS

螺丝直径

测试时间

测试个数

结果

测量位置

尺寸检验记录表 实测数据

相关主题