2A50铝合金单道次等通道转角挤压工艺研究

铝合金挤压铸造技术研究分析

Production&Application生产与应用挤压铸造是一种新型的铸造方法,该方法可以减少铸件的变形和缺陷,提高铸件的综合性能。

挤压铸造的优点有:能够生产形状复杂的大型铸件;可以制造尺寸精度要求高的零件;可以生产复杂形状和特殊结构零件;可以获得高致密度零件。

挤压铸造在航空、航天、汽车、造船、建筑等工业领域应用广泛。

合金熔体的准备需要一个稳定的环境。

因此,应该选择一个具有良好通风条件和环境清洁的地方。

对于一些特殊材料,例如熔剂、陶瓷、陶瓷粉末等,可以选择真空冶金设备和真空泵等设备进行处理。

此外,在进行挤压铸造时,需要根据实际情况选择合适的挤压铸造模具和挤压设备。

如果模具尺寸不合适或模具质量不合格,则需要更换模具或重新选择压铸工艺[1]。

浇注系统的设计与铝合金材料和模具类型密切相关。

如果铸件材料和模具结构不合适,就会导致铸件内部缺陷,进而影响其使用寿命。

因此,浇注系统设计的主要目的是提高挤压铸件的质量。

浇注系统分为水平、垂直和倾斜三种。

水平浇注系统是指在同一平面上有多个浇口,使铸件均匀地充满整个圆面。

一般来说,倾斜浇注系统是为了方便打开浇口套,不利于排气,所以对于一些薄壁铝合金铸件来说,通常不采用这种方法。

另外,在挤压铸造过程中,如果发现铝液流动速度不均匀或出现喷溅现象,应该及时调整浇口套的位置或更换浇口套。

此外,在调整浇口套时,还应考虑到铸件的尺寸和壁厚。

当铸件的厚度小于6mm时,应该使用低内径、小外径的浇口套;当铸件的厚度大于6mm时,应该使用大内径、大外径的浇口套;当铸件的壁厚大于6mm时,应该使用高内径口套。

在铝合金挤压铸造中,模具的设计也非常重要。

在设计模具时,要考虑模具的结构、形状和材料等因素。

一般来说,模具尺寸越大,则工件越容易出现缺陷;而模具形状越复杂,则工件的表面粗糙度也越高。

因此,在设计挤压铸造模具时要注意这几点:(1)合理选择挤压铸造模具的型腔尺寸。

在设计挤压铸造模具时,可以先根据相关标准进行计算,然后再根据实际情况进行设计。

等通道转角挤压变形(ECAP)对Al-Mg-Si合金的性能影响

104科学技术Science and technology等通道转角挤压变形(ECAP)对Al-Mg-Si 合金的性能影响钟益平(上海云铸三维科技有限公司,上海 201109)摘 要:Al-Mg-Si 系铝合金具有良好的热塑性和优良的耐蚀性,近年来已经备受关注,已广泛应用于桥梁建筑、电工电子等工业领域。

本实验探究通过等通道转角挤压技术后Al-Mg-Si 系铝合金带来的优化。

本文探究施以不同道次和不同路径ECAP 变形后Al-Mg-Si 合金性能的改变,为了较准确的分析不同路径带来性能优化的差异,不同路径的变形选择了A 路径、Bc 路径、C 路径;不同道次选择了一道次、二道次和三道次。

采取对等通道转角挤压出的试样进行硬度测试、热模拟压缩试验得出其力学性能并对其显微金相进行观察,以探讨不同路径不同道次带来的优化。

关键词:Al-Mg-Si 合金;等通道转角挤压;细化晶粒;力学性能中图分类号:TG379 文献标识码:A 文章编号:11-5004(2020)07-0104-3收稿日期:2020-04作者简介:钟益平,男,生于1983年,汉族,浙江嵊州人,本科,工程师,研究方向:材料科学与工程-金属材料。

目前,铝镁硅合金生产的挤压铝材料约为三分之二[1,2]。

Mg 在0.35%wt ~1.4%wt 范围内,Si 在0.3%%wt ~1.3%wt 范围内,随着传统铝镁硅合金中的镁和硅含量增加在二者的比例维持不变的情况下,硬质化合物Mg 2Si 相会随之增加,所以镁和硅的含量会限制在小的范围内,汉字状或骨架状的Mg2Si 由于其强度高和多尖角对基体的切割很大[3]。

由于内部的切割是使其结果不再均匀,就会使合金的强度和韧性产生变差的影响,其应用就会受到限制。

因此能过使第二相减少或弥散就会抑制挤压过程中晶粒的生长[4],这对提高合金的力学性能来说是十分重要的。

等通道转角挤压技术(ECAP)是通过大塑性变形原理,细化合金晶粒,提高合金的综合性能。

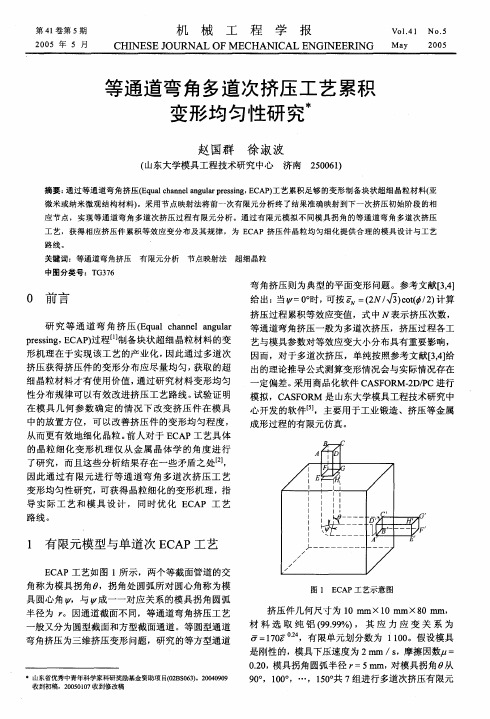

等通道弯角多道次挤压工艺累积弯形均匀性研究

2 等通道弯角多道次挤压工艺路线与 节点映射法

由 于E C A P工艺实现挤压件晶粒细化是依靠等

效应变的累积, 而挤压件的变形均匀性直接决定晶粒 几何尺寸的均匀程度, 因此建立E C A P 工艺有限元模 型和获得多道次挤压变形的力学机理尤为重要。 寻求 挤压过程优化工艺路线一直是 E C A P工艺研究的热 点方向 之一, 根据挤压件在模具中逐次挤压放置方位 的不同, 主要有三种工艺路线: 路线A , 挤压件在挤 压过程一直按同一方位进行挤压; 路线B , 挤压件在 挤压过程顺次旋转 9 0 。 方位进行挤压;路线 C ,挤压

件在挤压过程顺次旋转 1 8 0 。 方位进行挤压( 6 l

在模具工艺参数确定的情况下,通过有限元模 拟,可分析不同模具拐角多道次挤压工艺路线。

的金属材料应变分布变化很大, 从最大值4 . 3 5 迅速 下降到最小值 0 . 8 7 ,挤压件变形均匀程度并没有得

到改善。

M . F u r u k a w a 等[ [ 7 l 通过改变模具型腔为S 形建立有限

因此具有不同模具拐角的 E C A P工艺,按路线 C获 得的挤压件等效应变分布规律具有一定的相似性, 即不同的模具拐角通过路线 C进行挤压获得的挤压 件等效应变等值线分布基本对称,其主要变形区应 变分布较均匀,从而保证了获得最终挤压件晶粒几

气曰 | 』 岛 倪〕 气今 ‘ J sl

图 4 按路线 C逐次挤压后的应变分布

及其规律。

模具设计至关重要,因此应研究多道次挤压件的等 效应变分布及其规律, 以寻求优化的挤压工艺路线, 从而改善挤压件的变形分布,提高挤压件晶粒细化

的均匀程度。

3 等通道弯角多道次挤压对累积变形 均匀性的影响

等通道弯角多道次挤压获得挤压件晶粒几何尺 寸均匀性的重要衡量标准是挤压件变形区最终变形

等通道转角挤压技术及其工程应用研究

温 超塑性 和高 应 变 率 超 塑性 。此外 , C E AP超 细 晶

材 料还具 有硬 度高 、疲 劳寿命 长等特 点 。

2 1 室 温 强 度 和 塑 性 .

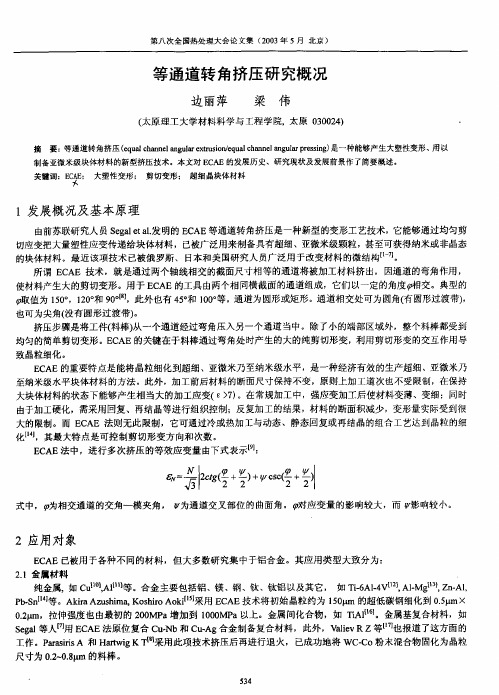

方 向发展 。E AP挤 压过程 中材料 经受 近纯 剪 切变 C 形 ,C E AP原理 如 图 1所 示 。其 基 本 过程 为 使 材 料 通过 以一定 角度 相交 的等 截 面通 道 , 通道 转 角 处 在 材料 受到应 变量 很 大 的近 似纯 剪 切 变 形 , 剪 切 变 该 形将 使材料 组织 得到很 大程度 的细化 。对 于通道 转 角是 9 。 0的情 况 , 经理 论计算 材料 被挤压 1次得 到 的 真应 变为 1 。另 外 , 由于 坯料 从 通 道 中挤 出后 形 状 基本 保持不 变 , 因此可 以使其 重复通 过挤压 通道 , 从

5t i m细 化 到 l t 可 以增 加 2 0 MP m, i 6 a的屈 服 强

中 图分 类 号 : TG3 6 0 文献 标识码 : A

等通道 转角挤 压技术 ( C ) E AP 自诞 生 以来 已有 近 3 年 发展 历史 。研 究 表 明该 工 艺 可 以有 效 细化 0 金属 材料 的晶粒 , 著提 高材料 的强度 和塑性 , 对 显 并 某些 材料如 形状记 忆 合 金 、 磁性 材 料 等 的功 能 特 性

图 1 E AP原 理 示 意 图D2 C - 3

E AP技 术 的主要优 势为 : )可 加 工 大尺 寸材 C 1 料, 具有较 大 的生产应 用潜 力 。2 )工 艺 、 备 简单 , 设 除模 具外 , 其它所 需 设 备 大 多 实验 室 都 已具 备 。3 )

可 有效细 化多种 材料 的组 织 , 包括 各种 多晶金 属 、 析

等通 道转角挤压研究概况

2应用对象

E C A E已 被用于各种不同 的材料,但大多数研究 集中于铝合金。其应用类型大致分为: 2 . 1金 属材料

纯 金 属 , 如C u l t o l , A l p t ] 等 。 合金 主要 包 括 铝 、 镁、 钢 、 钦、 钦铝 以 及 其 它,如T i - 6 A l - W" ' , A l - M g t " ) , Z n - A I , P b - S n [ t 4 1 等 。 A k i r a A z u s h i m a , K o s h i r o A o k i " 1 采 用E C A E 技 术 将 初 始晶 粒约 为1 5 0 1 t m的 超低 碳 钢 细 化 到0 . 5 1 t m X

旋 转 ( x = 0 0 ) , B A : 不 同 方 向 旋 转9 0 0 ( x = 士 9 0 0 ) , B B : 同 方 向 旋 转9 0 0 ( x = 9 0 0 ) , C : 旋 转1 8 0 0 ( x = 1 8 0 0 ) o L . D u p u y E 和

由 于E C A E 具 有 可 控 制 变 形 方向 的 特点 , 人 们己 尝 试 将E C A E技 术用 于 聚 合 物。 如C a m p b e l l B等 人 1 1 8 1 用

E C A E技术挤压高密度聚乙 烯和聚丙烯。 其研究结果表明,弹性弯曲 在这些聚合物的角挤压中 起着重 要作用 。

0 . 2 1 m t , 拉伸强 度也由 最初的 2 0 0 M P a 增加到 l 0 0 0 M P a 以 上。金属间化合物, 如T i A l 1 1 6 1 。金属基复合材料,如

S e g a l 等 人 [ 7 ] 用E C A E 法 原 位复 合C u - N b 和C u - A g 合 金 制 备 复 合 材 料 , 此 外, V a l i e v R Z 等 l n l 也 报 道 了 这 方 面 的

等通道转角挤压(ECAP)工艺的研究进展

第 3 4卷 第 6 期 2O O 8年 1 月 2

兰

州

理

Vo . 4 1 3 No 6 .

D e .2 8 c OO

J u a fLa z o nv r i {Te h oo y o m 1 n h uU ie st o o y c n 1g

文 章 编 号 :17 —16 2O ) 6O 1一6 6 35 9 ( O 8 O 一0 9O

b c r s u e d c e sn h n e rcin,a d ic e sn p r p itl h u 1tfito . twa lo ak p e s r , e r a i g t e i lt fit o n n ra ig a p o ra ey t e o te rcin I sas

i h t r l twa r p s d t a e e l gt em ir s r c u a v l t n o h tu t r f o o r s n t ema e i _ sp o o e h tr v a i h c o tu t r le o u i ft e sr cu eo n c y — a I n o m

r ud r s l i h h n eo eo m ain me h n s a d t esi f r i o n a ywo l a s h n y wo l e ut n t ec a g f fr to c a im n h l o an b u d r ud c u et ei— d p g

2A50铝合金单道次等通道转角挤压工艺研究_谭险峰[1]

![2A50铝合金单道次等通道转角挤压工艺研究_谭险峰[1]](https://img.taocdn.com/s3/m/7fee9221453610661ed9f4d9.png)

第33卷第6期V ol .33 N o .6FORGIN G &STAM PIN G TE CH NOLOGY2008年12月Dec .20082A 50铝合金单道次等通道转角挤压工艺研究谭险峰,陈 伟,熊洪淼,李金华(南昌航空大学材料科学与工程学院,江西南昌330063)摘要:等通道转角挤压技术是一种有效细化材料的微观组织的新工艺。

本文选择通道转角、挤压速度、润滑条件、变形温度等4个工艺参数为变量,根据选定的正交试验表对9组不同参数组合方案进行单道次挤压试验,通过极差分析,获得了4个参数中影响2A50铝合金晶粒细化程度的先后顺序,同时找出了影响晶粒细化的主要因素,提出了一个较优化的水平组合方案,为后续的多道次工艺试验提供了科学的依据。

关键词:等通道转角挤压工艺;工艺参数;晶粒细化;铝合金中图分类号:TG376.2 文献标识码:A 文章编号:1000-3940(2008)06-0063-03Study of 2A50aluminum alloys in single -path equal channel angular extrusion processTAN Xian -feng ,CHEN Wei ,X IONG Hong -miao ,LI Jin -hua(Scho ol of M aterials Science a nd Enginee ring ,N anchang Hangko ng U niver sity ,N anchang 330063,China )Abstract :Equal channel angular ext rusion is an advanced technology tha t can refine the micro st ruc ture of materials .N ine se ts of e xperiments w ere carried out for 2A50aluminum alloy s accor ding to selec ted o r thog onal ex periment scheme during the sing le -path equal channel a ng ular ex trusion .F our main pr ocess parameter s we re g iv en in the ex pe ri -ments ,including channel angle ,ex trusion speed ,lubrication co ndition a nd forming tempe rature .T he influence se -quence of the abov e four pa rameters on the g rain -refining were o btained and the optimum scheme w as put forw ar d by a ra ng e analysis to gr ain size ,w hich o ffered the scientific reference fo r multi -pa th ex pe riments .Keywords :equal channel ang ular ex tr usio n ;process par ameter ;g r ain refinement ;aluminum alloy收稿日期:2008-04-21;修订日期:2008-07-21基金项目:江西省教育厅科学技术研究项目资助(DB200701053)作者简介:谭险峰(1968-),男,博士,副教授电子信箱:tan xf niat @1 引言2A50铝合金是一种有着广泛工业应用前景的金属结构材料,属难变形合金[1]。

等通道挤压大变形改善铝单丝强度的试验研究

特高压输电线路具有输送容量大、输电损耗小以及送电距离远等优点,显著地提高了电力能源利用率,大范围地优化配置电力能源。

随着我国特高压电网的不断发展,输电线路长度日益增加,对输电线路安全性要求越来越高。

一旦输电线路发生断裂事故,将直接影响居民日常生活用电和工厂工业用电,给国家带来严重的经济损失。

提高输电导线的机械强度有助于提高电力能源供应的稳定性,所以改善输电导线强度是特高压电网发展的一个重要技术。

等通道挤压技术是20世纪80年代由国外科学家发明的,是传统严重塑性变形技术中的一种,且被试验广泛地证实为一种提高金属材料的有效技术手段。

等通道挤压大变形技术需开展多次塑性变形过程,才能在材料中产生大变形;在材料晶粒内部引入新的晶界,细化原始材料晶粒尺寸,可提高金属材料的机械强度。

提高铝导线的另一种方法是合金化方法,通过在纯铝导线中添加其他金属元素,从而改善铝导线机械强度。

截止目前为止,我国已经研发出耐热铝合金和高强耐热铝合金导线、超耐热铝合金导线以及碳纤维复合材料芯导线。

以两种常用的导线型号为例,在2011—2013年期间,我国共应用900mm 2、1000mm 2导线约25万t ;2007—2012年,中国电力科学研究院、上海电缆研究所以及甘肃送变电工程公司等单位完成了JLK/G2A-630(720)/45、JLK/G1A-725(900)/40等扩径导线的研制,并在特高压工程中成功应用了约1850t ;从2005年开始,江苏远东电缆有限公司、中国电力科学研究院、航天四院43所、辽宁省电力公司与哈尔滨玻璃钢研究院、华北电力科学研究院和河北硅谷化工有限公司完成了碳纤维复合芯导线的研制,并且与2006年率先在220kV 线路上使用了碳纤维复合材料芯梯形软铝导线。

合金化方法在提高导线的强度时,由于加入了微量稀有金属,导致输电导线在输电过程中有潜在污染环境风险;其次,合金化方法导致生产输电导线的成本增高。

等通道挤压方法由于没有这些不利因素,所以该方法具有大规模推广应用的前景,所以有必要从试验角度对该方法改善铝导线强度的可行性进行验证。

铝合金2A50(锻件)冷变形量与尺寸稳定性工艺研究

铝合金2A50(锻件)冷变形量与尺寸稳定性工艺研究作者:胡琼来源:《中国科技纵横》2019年第04期摘要:本文对铝合金2A50特定试件不同冷变形量与该试件的尺寸稳定性关系进行试验研究,通过测量不同的冷变形量试件其宏观尺寸及形状的变化,研究了多种变形量对试件尺寸稳定性以及对试件的力学性能影响。

在同样的变形条件下,变形量过小对提高尺寸稳定性起不到任何效果,变形量过大虽然对尺寸稳定性有效果但容易改变该试件应有的物理性能。

探索一种对尺寸稳定性既有明显的效果又能将材料的物理性能控制在允许的范围内的冷变形量是本课题研究的核心内容。

经多项试验结果表明试件毛坯锻造结束后进行热处理时,在固溶处理和人工时效处理中间安排一次冷变形,其冷变形量严格控制在5%,该冷变形量所导致材料的物理性能改变量既在允许范围内,又对提高该特定试件的尺寸稳定性效果明显。

关键词:冷变形处理;热处理;稳定化处理;残余应力中图分类号:TG319 文献标识码:A 文章编号:1671-2064(2019)04-0095-041 绪论2A50铝合金属铝-铜-镁-硅系中等强度的铝合金,多数以锻件形式作为零件毛坯出现(也被称为5#锻铝)。

由于该材料具有好的耐高溫特性以及高温状态下的耐腐蚀性,较适合制造形状较复杂而工作环境温度较高的结构类零件。

在过去采用该材料零件毛坯的生产采用通常锻造工艺,即;锻造加工+淬火+人工时效,材料受基本应力及残余内应力的影响所加工的零件宏观尺寸及形状变化较大。

所以该材料大多用来制造加工精度要求不高的结构类零件。

某企业采用了该材料作为控制器机箱箱体的制造材料。

该企业所制定的零件加工工艺:锻造毛坯→淬火+人工时效热处理→毛坯的粗加工→恒温时效去应力热处理→零件的半精加工→恒温时效去应力热处理→零件精加工→装配。

由于该零件采用恒温时效去应力热处理作为稳定化处理效果不理想,材料的基本应力及残余内应力得不到有效的消除或降低,导致零件尺寸、形状精度得不到有效控制,使得最后零件装配无法顺利进行,无奈降低该零件的配合精度及加大零件的制造公差来弥补零件应力变形带来的误差。

等通道转角挤压工艺的研究进展

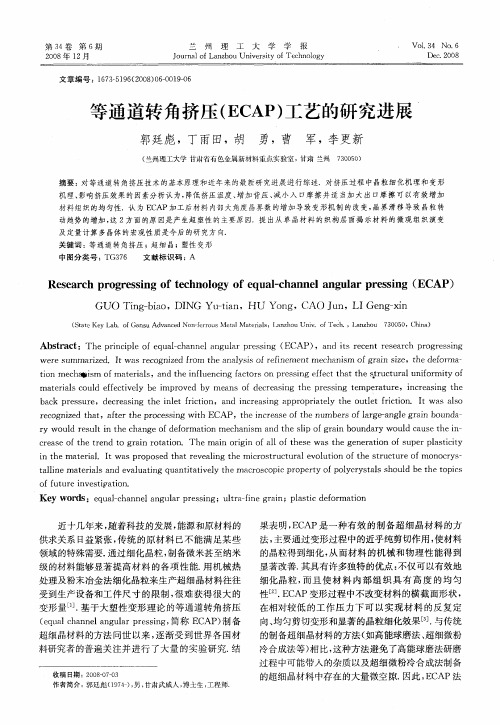

等通道转角挤压工艺的研究进展等通道转角挤压工艺的研究进展2.1等通道转角挤压(ECAP)的技术原理同传统的材料相比,超细晶材料具有优良的力学性能,良好的物理性能及在相对低温下具有高应变速率加工超塑性[1-6]。

所以,超细晶材料从20世纪90年代起就引起人们的广泛关注。

ECAP是由Segal[6]在20世纪80年代提出的,在材料中施加大的剪切变形得到亚微米、纳米组织,从而提高材料的性能的一种方法。

由于人们对超细晶材料的关注使得等通道转角挤压技术从90年代起就得到广泛应用。

目前国外主要是美国、日本、韩国、俄罗斯等国的科研工作者正在从事ECAP法制备工艺及其ECAP材料性能的研究。

等通道转角挤压是在不改变材料的横截面积的前提下,通过反复挤压产生大的剪切变形,从而使材料的重复变形成为可能。

由于不改变材料的横截面形状和面积,反复挤压可以使各次变形的应变量累积迭加而得到相当大的总应变量。

图1为等通道转角挤压原理图。

ECAP 模具由两个截面相同并以一定角度相交的通道构成,内交角为Φ,外接弧角为ψ。

在冲头压力的作用下,试样从一个通道挤压到另一个通道,直至挤出试样,试样在拐角处发生大的剪切变形,剧烈变形产生大量位错,位错重新排列形成亚晶界分割原始晶粒。

在通道挤出过程中,高的形变储能促使亚晶界向大角度晶界转化,生成微细晶粒得到亚微米或纳米级的材料,虽然在挤压过程中发生的大的剪切变形,但试样的横截面和尺寸基本不变,所以可以进行多道次挤压,从而提高试样的性能。

同普通的变形技术相比,等通道转角挤压主要具有如下主要优点[7]:(1)整个试样的结构和性能均一;(2)调整剪切面和剪切方向可以获得不同的结构和组织;(3)在试样断面形状和尺寸不改变的情况下获得大变形;(4)变形很均匀,通过变形区的试样表现出几乎完全均匀的宏观变形。

2.2 等通道转角挤压(ECAP)过程的影响因素2.2.1挤压路径的影响在ECAP中,挤压路径对材料的性能影响很大。

镁合金等通道转角挤压ECAP技术的研究和展望

·84·材料导报2008年4月第22卷第4期镁合金等通道转角挤Ji(ECAP)技术的研究和展望+路国祥,陈体军,郝远(兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050)摘要综述了等通道转角挤压(EcAP)技术在镁合金上的研究进展。

主要包括等通道转角挤压的技术原理、不同工艺参数的影响、显微组织特性和力学性能等方面,探讨了ECAP技术在镁合金上的研究热点,并指出了当前锾合金ECAP技术存在的主要问题及今后的发展方向。

.关键词等通道转角挤压(ECAP)镁合金超塑性织构ResearchandDevelopmentProspectsofEqualChannelAngularPressing(ECAP)ofMagnesiumAlloysLUGuoxiang,CHENTijun,HAOYuan(StateKeyLabofGansuNewNon—ferrousMetalMaterials,LanzhonUniversityofScienceandTechnology,1.丑flzhou730050)Abstract。

Areviewontheresearchdevelopmentofequalchannelangularpressing(ECAP)ofmagnesiumalloysispresented,inwhichtheprincipleofECAP,theeffectsofdifferentprocessingfhctorsonthemicrostructureandmechanicalpropertiesaremainlyreviewed.Someinterestingtopicsarealsodiscussed.SomeproblemsofECAPofmagnesiumalloysanditsfuturedirectionsareindicated.Keywordsequalchannelangularpressing(ECAP),magnesiumalloys,superplasticity,textureO引言镁合金因具有重量轻、比强度和比刚度高、优良的阻尼性能、较好的尺寸稳定性和机械加工性能及较低的铸造成本等显著优点,广泛应用于航空航天、汽车和电子等行业【11。

纯铝粉末材料单道次等径角挤扭变形的微观组织

纯铝粉末材料单道次等径角挤扭变形的微观组织李萍;王晓溪;薛克敏;张翔;王雪【摘要】对纯铝粉末材料进行200℃单道次等径角挤扭(ECAPT)变形实验研究。

采用光学显微镜(OM)、电子背散射技术(EBSD)和透射电子显微镜(TEM)观察和分析变形组织微观结构的变化规律,获得有关晶粒形貌、晶粒尺寸以及晶粒取向分布的信息。

结果表明:ECAPT工艺对粉末材料具有强烈的致密和细化效果,1道次ECAPT变形后组织接近完全致密,晶粒细化效果明显,平均晶粒尺寸约为5.2μm;晶粒尺寸分布不均匀,亚晶界和小角度晶界所占比例较高;变形组织内部形成了明显的择优取向,沿剪切方向均匀对称分布,以剪切织构类型为主;200℃条件下,纯铝粉末材料单道次 ECAPT 变形过程中,晶粒的显著细化主要得益于材料组织所承受的剧烈剪切变形和内部所累积的大量有效应变。

%Pure Al particles were successfully consolidated into nearly dense bulk materials by equal channel angular pressing and torsion (ECAPT) at 200 ℃. The microstructures were characterized using OM, EBSD and TEM for grain shape and size as well as misorientations. The results show that ECAPT isan effective technique and has potential in consolidating and refining the microstructures of powder materials. The consolidated material shows a fine structure with the grain size of around 5.2μm, while the distribution of the grain size is not uniform. The microstructure mainly consists of elongated subgrains of low angle boundaries and fine equiaxed grains of high angle boundaries. In addition, there is a strong shear texture after 1 pass ECAPT. The grain refinement mechanism during a single pass of ECAPT is attributed to intensive shearing and large accumulated strain.【期刊名称】《中国有色金属学报》【年(卷),期】2013(000)010【总页数】6页(P2779-2784)【关键词】粉末材料;纯铝粉末;等径角挤扭;微观结构;致密;晶粒细化【作者】李萍;王晓溪;薛克敏;张翔;王雪【作者单位】合肥工业大学材料科学与工程学院,合肥 230009;合肥工业大学材料科学与工程学院,合肥 230009;合肥工业大学材料科学与工程学院,合肥230009;合肥工业大学材料科学与工程学院,合肥 230009;合肥工业大学材料科学与工程学院,合肥 230009【正文语种】中文【中图分类】TG376近年来,以粉末材料为原料,利用大塑性变形技术(Severe plastic deformation,SPD)制备块体超细晶材料在国内外得到了广泛的关注和研究[1−6]。

应用等通道转角挤压_ECAP_技术制备超细晶钛合金重点

应用等通道转角挤压(ECAP 技术制备超细晶钛合金/方晓强等! 107!应用等通道转角挤压(ECAP 技术制备超细晶钛合金*方晓强, 李淼泉, 林莺莺(西北工业大学材料学院, 西安710072摘要等通道转角挤压(equal channel angula r pressing, ECA P 是一种强塑性变形技术, 能有效细化材料的微观组织, 提高材料性能, 改善难变形材料的成形性。

简述了ECA P 技术制备超细晶钛合金的原理和技术现状, 分析了不同工艺参数对钛合金ECA P 变形过程和材料性能的影响以及晶粒细化的微观机制。

关键词等通道转角挤压(EC AP 钛合金超细晶Formation of Ultra fine Grained Titanium Alloy by Equal Channel Angular PressingFANG Xiaoqiang, LI M iaoquan, LIN Ying ying(Scho ol o f M ater ials Science and Eng ineer ing, N ort hw estern Po lyt echnical U niv ersity , X i an 710072Abstract Equal channel angular pr essing (ECA P is a severe plastic defo rmatio n (SP D pro cess t hat can finethe microstr ucture o f mater ials and impr ove the pro per ties and pr ocessability o f mater ials. T he preparat ion pr inciple and ex isting technica l of the ult ra fine gr ain titanium alloy by ECA P is discussed. T he m icromechanism o f the g rain re finement, the ECA P defo rmation pr ocess of the tit anium alloy and the mater ial propert ies that influenced by var ied tech nolog ical par amet er are analyzed.Key words equal channel angular pressing , titanium alloy , ultr a fine gr ainECA P 技术是通过纯剪切变形获得大尺寸亚微米或纳米级块体材料的有效方法之一, 越来越受到重视[1]。

铝合金板材等通道转角分流宽展挤压成形模具专利说明书

铝合金板材等通道转角分流宽展挤压成形模具技术领域本发明涉及热加工领域,具体是一种铝合金板材等通道转角分流宽展挤压成形模具。

5背景技术铝合金材料在各种车体的应用越来越广泛,最早是在动力系统的一些零件上应用,如缸体、仪表盘、车门、座椅框架等,如今铝合金应用己经推广到整个车体结构上。

美国、德国、日本、加拿大等一些发达国家的铝业公司与车辆生产公司合作,已研制出全铝高速客车车厢、地铁车辆、全铝汽车、赛艇和摩托车。

截止到2010年,日本已10投入运行的全铝质车体占1/5辆以上。

全世界都在开展全铝质结构车辆的研究。

比如奥迪从A2起基本实现全铝车身,包括车体和外围构件。

大型车体板材生产加工主要方法为轧制,轧制具有道次多和轧制完成的后续定尺寸机加工等缺点;相对轧制,挤压加工具有一次成形的优点;挤压加工是指坯料在三向不均匀压应力作用下,从挤压模具的孔口或缝隙挤出使之横截面积减小长度增加,15成型为所需制品的加工方法。

也可以解释为用挤压杆对放置在挤压筒中的坯料加压,使之产生塑性流动,从而获得相应于模具的型孔或凹凸模形状的制件的锻压方法。

挤压时,坯料产生三向压应力,即使是塑性较低的坯料,也可被挤压成形。

早期挤压大型板材是通过宽展挤压生产的或者挤压截面形状为U、V、类“C”的薄壁型材再展开获得的。

宽展挤压传统做法是在挤压筒端部直接加宽展模,这样的缺20点是产品边缘填充不满,挤出板材边缘形成锯齿状缺陷;另一方面宽展比一般较小,宽展幅度有限,采用侧向分流的方法可以达到宽展挤压的目的,也可以在较小的压力机上挤压较大型板型材。

U、V、类“C”的薄壁型材在进行后续的压力加工使之成为板材,宽度可达1.5m,但是由于经过压力加工后的板材在展开处变形,最后容易形成褶皱和裂纹,影响外观美和产品质量,也可导致二次加工缺陷。

而且舌型的模口寿命25较低,模具很快报废。

在公开号为CN101622081的发明创造中,公开了一种金属板材的轧制方法及使用上述轧制方法制造的轧制板材。

铝合金挤压的最新技术和装备

铝合金挤压的最新技术和装备1.前言我国铝挤压加工从二十世纪五十年代开始,先后经历了五十年代的前苏联援建、六、七十年代的独立发展和八、九十年代的高速发展时期。

八十年代以前我国仅有以生产硬铝合金管、棒、型、线为主的东北轻合金加工厂、西北铝加工厂和西南铝加工厂三大厂家和少数几个生产普通材的地方企业,现已发展到近千家铝挤压企业,拥有2500余台挤压机,年生产能力超过2000kt,成为一个铝挤压生产大国,挤压企业数量、挤压机台数和生产能力和年产量均居世界前列。

生产的产品以建筑铝型材和工业型材为主。

铝型材加工设备正在不断的完善和提高,其装备水平接近国外二十世纪九十年代的先进水平。

但从整个加工工业来看,与西方发达国家相比还有较大的差距。

本文说明我国挤压工业的现状,并与国外挤压工业进行了比较。

叙述了国外挤压新技术和新装备。

2.国内铝挤压工业现状3.1产品品种和产品质量我国铝挤压工业以生产建筑铝型材为主,工业铝型材生产刚刚起步,航空用硬铝合金型材停步不前,产量很少。

合金以6063为主,由于绝大多数厂家挤压机后未配合适的在线水淬火装置或淬火炉,很少开发和生产工业用可热处理强化的中等强度的其它6000系、7003、7005、7201等合金,生产的合金品种单一。

大多数厂家产品结构、装备水平和生产技术雷同,市场竞争十分激烈,生产能力大量过剩。

由于受装备、生产技术和模具的限制,生产的产品精度和质量不高,部分高精度管材和工业材还需进口。

4.2技术装备水平我国八十年代以前建设的三大铝加工厂,挤压机多为水压机,挤压、热处理、精整采用非连续生产方式,主要生产硬铝合金材,设备为五、六十年代装备水平。

八、九十年代建设的铝挤压厂大多以台湾设备和国内自行设计制造的挤压机为主,只有为数不多的厂家引进了国外先进的挤压机。

挤压生产均采用挤压、在线风冷或水冷淬火、精整流水作业生产方式,挤压机采用油泵传动,整条生产线多为PLC控制。

在技术上,虽然消化吸收了西方工业发达国家的技术,但仍以台湾技术为主。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( c o l fM ae il S in ea d En ie r g Na c a g Ha g o g Unv ri S h o trasc e c n gn ei , o n n h n n k n iest Na c a g3 0 6 y, n h n 3 0 3,Chn ) ia

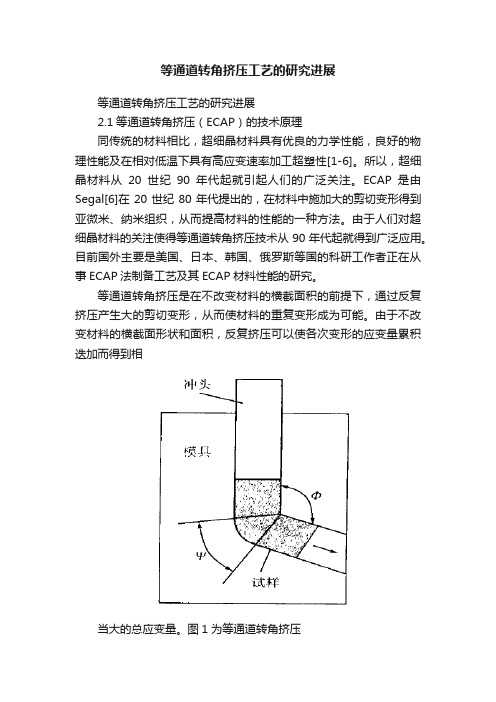

2 3 试 验结 果 . 按 照 正交 试验 表 2进 行挤 压试 验 ,得到 的试样

如 图 2所示 ,试 验 后 取 样在 D A ANC 8 DV E X射 线

衍射设 备上进 行 晶粒 度测试 。

图 2 挤 压 试 验后 的试 样

Fi . S m p e fe x r so x e i n g2 a l s a t re t u i n e p rme t

Ke wo d :e u l h n e a g l re tu in;p o e s p r m e e ;g an r fn me t l mi u a ly y r s q a c a n l n u a x r so r c s a a t r r i e i e n ;au n m l o

Ni e s t f e p rme t r a re u o A5 au i u al y c o d n o s lc e rh g n l e p r n n e s o x e i n s we e c rid o t f r 2 0 lm n m l s a c r i g t ee t d o t o o a x e i o me t

Ab ta t sr c :Eq a h n e n ua x r so s a d a c d tc n l g h tc n r fn h e o t u t r f ma e il. u l a n la g lr e t u in i n a v n e e h o o y t a a ei e t e mir s r cu e o tra s c

3 试验结果分析

3 1 影响 因素的主次 关 系 .

s h me d rn h ig e p t q a h n e n u a x r so . F u i r c s a a ee swe e gv n i h x e i c e u ig t e sn l a h e u l a n l g lre tu in - c a o rman p o e s p r m t r r i e t e e p r— n me t , i cu i g c a n la g e e t u i n s e d, l b ia i n c n iin a d f r n e e a u e Th n l e c e n s n l d n h n e n l , x r so p e u r t o d t n o mi g tmp r t r . c o o e i fu n e s ~ q e c ft e a o e f u a a t r n t eg an r f i g we e o t i e n h p i m c e s p tf r r y a u n e o h b v o rp r me e so h r i- e i n r b an d a d t e o t n mu s h me wa u o wa d b r n e a a y i t r i ie a g n l ss o g a n sz ,wh c fe e h ce t i r f r n e f r mu t p t x e i n s ih o f r d t e s in i c e e e c o li a h e p rme t . f —

图 1 自制 的 试验 装 置

F g S l d s e x e i nt l e ie i .1 e f e i d e p rme a v c - gn d

2 0铝合金 属于 面心立方 结构 ,其塑性变 形 的 A5

主要 机制是 滑移 ,共 有 1 2个滑移 系 ,主要 滑移 系为

想的选 择 是 选 用 通 道 转 角 为 1 0 的模 具 ;Ka h 2。 mc i

响进 行 了排 序 ,找 出 了影 响 晶粒 细化 的 主要 因 素 ,

获得 了较 优化 的水 平组 合 方 案 ,为 后续 的多道 次 工 艺试 验提 供 了科 学 的依 据 。

等 I 认为挤 压 速度 对 晶粒 的细化 影 响不 是很 大 ,只 4 ] 是 影响 晶粒 的均 匀 分 布 ,速 度 越 慢 时 晶粒 分 布更 趋

中图 分 类 号 :T 3 6 2 G 7 . 文 献标 识 码 :A 文 章 编号 :1 0-9 0 (0 8 60 6 -3 0 03 4 2 0 )0 -0 30

S u y o A50 a u i m ly n i l- t qu lc n la g a x r so r c s t d f2 l m nu alo s i sng epa h e a ha ne n ulr e t u i n p o es

述。

表 3 晶粒 度 极 差分 析表

Ta l Ra g nay i fg an ie be 3 n ea lsso r i sz

表 2 正 交试 验 方 案 和 晶粒 度 结 果

Tlbe 2 Orho o lts d r s l fo ai d g a n sz a l t g na e ta e uto bt ne r i ie n

基 金 项 目 :江西省教育厅科学技术研究项 目资助 ( B 0 7 15 ) D 2 00 0 3 作 者 简 介 :谭险峰 ( 9 8 ,男 ,博 士,副教授 1 6 一) 电子 信箱 :t n f na @ 1 3 c m a x it 6 . o

—

从 目前 的研 究 看 ,大 多数 模 具 采用 通 道转 角 为

1 引 言

2 0铝合金 是 一种有着 广泛工 业应 用前景 的金 A5 属 结构材 料 ,属难 变 形合 金 _ 。等 通 道转 角 挤 压 是 1 一

一

朴 存等 人l 主要 从 数值 模 拟 的角 度 分 析 了多 道 次等 7

通道转 角挤压 的变形 过 程 ,但设 定 的模拟 参 数 与实 际 的成形条 件还有 一定 的差距 。 由于单 因素分 析 得 到 的优化 结 果 缺 乏整 体 性 的 考虑 ,不 能较 全 面地 指 导 实际 ,为 此 ,本 文 综 合考 虑通 道转 角 ,挤 压 速度 ,润 滑条 件 ,变形 温 度 等 4 个 因素对 晶粒 细 化 的影 响 ,根 据设 计 的正交 试 验方 案进 行单道 次 等通 道 转 角挤 压 ,经 过分 析 ,按 照影 响 2 0铝合 金 晶 粒 的细 化 程 度 ,对 4个 参 数 的影 A5

9。 10的结 构 ,据 此 ,加 工 制 作 3套 可更 换 模 O和 2。

具 ,通 道转角 分别取 9 。 0 。 10 。试验 装置如 0 ,1 5和 2 。

锻 压 技 术

第 3 3卷

图1 所示 ,采 用 温控 器 、热 电偶 控 温 ,挤 压 试 验在 wA 一0 0 W 1 0 C微机 控制 电液 伺服试 验机上 进行 。

收 稿 日期 :20 —42 ;修 订 日期 :2 0—72 0 80 —1 0 80 —1

试验 原料 为工业用 2 0铝 合金 ,由某 厂提 供 。 A5

为了消 除 试 样 成 分 的 不 均 和 内应 力 ,对 试 样 进 行

3 0℃ ,2 7 结 晶退 火后 加 工 成 1 h再 4mmX1 i 41m× T 6 的方形柱 料 。 O mm

2 试 验 过 程

2 1 试 验材料 与装置 .

于均匀化 ;S i hn等 在 4种 不 同温 度下 对 低 碳钢 进 ] 行 挤压 ,发现 晶粒尺 寸随温 度升高 而降低 ;S gl ea教

授l 分析 了润 滑条 件 的影 响 ,认 为摩 擦 会 导致 材 料 _ 6

在通道 内变形 不 均匀 ,得到 不 均 匀 的微 观组 织 ; 白

谭 险峰 ,陈 伟 ,熊洪淼 ,李金 华

( 昌航空大学 材料科 学与工程学 院,江西 南昌 30 6) 南 3 0 3

摘 要 :等通道转角挤 压技术是一种有效细化材料的微观组织 的新工 艺。本 文选择通道转角 、挤压速度 、润滑条件 、

变形温度等 4个工艺参数为变量 ,根据选定的正交试 验表对 9 组不 同参数组合方案进行单道次挤压试验 ,通过极差 分析 ,获得 了 4个参数中影响 2 0铝合金晶粒细化程度 的先后顺序 ,同时找 出了影 响晶粒 细化的主要 因素 ,提 出 A5 了一个较优 化的水平组合方案 ,为后续 的多道次工艺试验提供了科 学的依据 。 关键词 :等通道转角挤压工艺 ;工艺参数 ;晶粒细化 ;铝合金

表 1 正 交试 验 因素 和 水 平

Ta l Or h g na x e i e a t r nd lv l be 1 t o o le pຫໍສະໝຸດ rm ntf c o sa e es

行研 究¨ ,将 X 射 线 衍 射测 量 的结 果 填 人 表 2中, 9 ]

结果 显示 出第 5号 方案 得 到 的 晶粒 细 化 效 果 最 佳 ,

从 10 0n 大小 的原始 晶粒 细化 至 890n 0 0 m 1. m,其

余依 次 为 :7 9 6 1 2 — 4 8 — — — — —3 — 。

根据 所测结 果 建立 极 差 分析 表 ,R 为极 差 ,如

表 3所示 ,计算 过程 可 参 见文 献 [ ] 8 ,这 里 不再 赘

第 3 3卷 第 6 期

V0 . 3 No 6 13 .