武汉市轨道交通一号线车辆铝合金车体

城市轨道交通车辆的车体结构组成讲解

城市轨道交通车辆的车体结构组成讲解城市轨道交通是一种现代化的公共交通方式,其车辆的车体结构组成非常重要。

车体结构不仅影响车辆的外观和舒适性,还决定了车辆的安全性和运行效能。

本文将从车体整体结构、车体材料、车体重量和车体附属设备四个方面,对城市轨道交通车辆的车体结构进行详细讲解。

一、车体整体结构城市轨道交通车辆的车体主要由车体壳体、车体底盘和车体屋盖三部分组成。

车体壳体是车体的主体结构,承担着车辆的荷载和保护乘客的功能。

车体底盘是承载轮对和悬挂系统的基础部件,其结构应具备足够的强度和刚度,以保证车辆在运行过程中的稳定性和可靠性。

车体屋盖则是覆盖在车体顶部,旨在提供乘客休息和储物的空间。

二、车体材料城市轨道交通车辆的车体材料决定了车体的强度、重量和耐久性。

目前常用的车体材料包括钢材、铝合金和复合材料。

钢材具有较高的强度和刚度,适用于承受较大荷载的部件,如车体壳体和底盘。

铝合金具有较好的耐腐蚀性和成形性,适用于车体屋盖等外壳部件。

复合材料具有较高的强度和轻量化的特点,适用于提高车辆整体的耐久性和乘坐舒适度。

三、车体重量城市轨道交通车辆的车体重量直接影响着车辆的能耗和运行成本。

因此,车体重量的控制十分重要。

一方面,车体结构需要具备足够的强度和刚度,以保证车辆的运行安全;另一方面,车体结构需要尽可能地轻量化,以降低能耗和提高运行效能。

因此,车体结构的设计需要在强度和重量之间找到一个平衡点,通过优化设计和材料选择,使车辆在满足强度要求的同时,尽可能地减轻车体重量。

四、车体附属设备城市轨道交通车辆的车体还包括一些附属设备,如车门、窗户、灯光和通风系统等。

这些设备主要用于提供乘客进出车辆的通道,保证车内的采光和通风,以及提供车辆行驶时的灯光照明。

车辆的附属设备需要与车体的结构相适应,确保设备的稳固性和可靠性。

同时,附属设备的设计还需要满足乘客的舒适性和安全性要求。

城市轨道交通车辆的车体结构组成是一个综合性的工程问题,需要考虑多个因素的综合影响。

简析地铁车辆—铝合金车体

简析地铁车辆—铝合金车体摘要:简要介绍地铁车辆——铝合金车体结构,介绍铝合金车体的优缺点,以及如何保证铝合金车体结构强度及使用寿命。

关键词:车体;铝合金;结构0 引言车体是地铁车辆的主要承载结构,它支撑于转向架之上,保证旅客乘车安全。

车体底架下部及车顶上部安装电气设备,构成车辆主体。

它需要承受各种动静载荷、各种震动,并适应100km/h左右的速度运行;还要满足隔音、隔热、减震、防火等要求,确保在事故状态下尽可能保证旅客安全。

1 铝合金车体的介绍车体的结构组成根据所选用的材料略有不同,但是主要部件均是由底架、车顶、侧墙(左右侧各1个)、端墙等组成,其中带有司机室的车辆前端设司机室。

车体需要有足够的强度承受自重、载重、牵引力、横向力、制动力等载荷及作用力,其主要有底架承载、侧壁承载、整体承载三种承载方式。

一般根据应用的材料,来选择合适的承载方式。

铝的密度大约只有钢的1/3。

铝及铝合金具有重量轻、耐腐蚀的特点,并且是热和电的良导体,是一种优点很多的材料。

铝合金按其添加合金元素的不同,可被分成从1000~7000系列的几种类型。

一般用于地铁车辆的铝合金材料主要是A1~Mg系(5000系)、A1~Mg~Si系(6000系)和A1~Zn~Mg系(7000 系)合金。

最初的铝合金车体是将原来钢制车辆的骨架与外板置换成焊接性能好的5000系合金,采用MIG焊接、MIG点焊与铆接连接的结构,随着强度更高,焊接性能更优的7000系合金的研制成功,底架部件中各种受力杆件广为采用,使车体进一步轻量化。

但是此时的铝合金车体仍然沿袭过去高耐候钢、不锈钢车体的模式,均是外板加骨架结构,为了内部设备安装及底架下部设备安装再加焊吊梁、吊架、二次骨架。

随着万吨乃至万吨级以上大型挤压机的问世,在7000系合金上实现了挤压型材大型化,制成了外板与骨架一体化的宽幅挤压型材车体。

大幅度降低了部件数量及连接焊缝长度,促进了焊接自动化。

板梁式铝合金车体在结构形式上类似于耐候钢车体,但为了提高断面系数,防止板材由于剪力产生失稳现象,因此加大板厚(一般取钢板的1.4倍,最薄用到2mm)。

城市轨道交通车辆车体及内饰

城市轨道交通简称为城轨。

城轨车辆车体按材料不同,可分为耐候钢车体、不锈钢车体、铝合金车体三种。

城轨车辆的车体采用由车底架、侧墙、车顶、端墙(驾驶室)四大部分组成的封闭筒形薄壳整体承载结构。

1,底架列车底架就是由各种纵向钢梁和横向钢梁组成的长方形构架。

它承托着车体,是车体的基础。

车底架上部车体及承载物的全部重量,并通过上、下心盘将重量传给行走部。

在列车运行时,它还承受机车牵引力及列车运行中所引起的各种冲击力及其它外力。

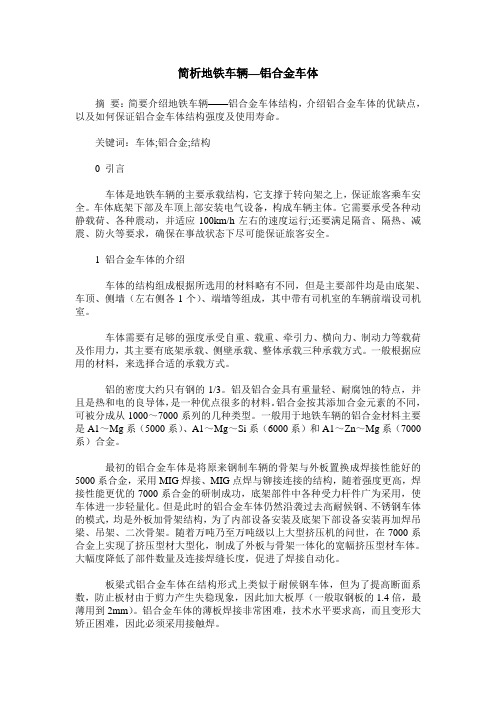

2,侧墙钢制车体的侧墙由边梁、立柱、窗立柱和墙板等零部件组成。

在车门周围设有门边立柱和横梁进行补强。

铝合金车体的侧墙,左右各有五个车门和四个车窗,而侧墙的上部又与车顶部件组合在一起。

3、车顶。

钢制车体的车顶,由边梁、弯梁、纵向梁、顶板和车顶端部组成。

不锈钢车体的车顶有波纹顶板、车顶弯梁、侧顶板、空调机组平台等几部分组成。

铝合金车体的车顶,两侧小圆弧部分采用形状复杂的中空截面挤压铝型材,中部大圆弧部分为带有纵向加强杆件的挤压成形的车顶板,其长度与车顶等长,车顶组装时仅仅留下几条与车顶等长的纵向长焊缝。

4、端墙。

地铁车辆两端的驾驶室端墙设有端门,在端门两边设有立柱进行补强外,其他结构基本与侧墙结构类似。

其余端墙基本农贯通道,端板安装在两侧墙板和车顶之间,用于连接贯通道。

城轨车辆内饰。

客室车箱结构。

客室车箱一般由客室座椅、扶手、屏风、车窗、车门和其他设备构成的。

1.客室座椅。

现在城轨车辆的客室座椅都采用新型的防火材料,大多由钢骨架支撑的玻璃制品,采用符合人体工程学习的造型,座椅颜色以蓝色为主。

每个座椅宽为430mm,按2个座位或6个座位为一组,固定在车体侧墙上,没有与地板连接。

列车的供暖设备装在座椅下,保证暖空气覆盖车箱底部,避免头顶热风造成乘客燥热、头晕。

2.扶手和屏风。

水平、垂直扶手和侧边屏风由抛光的不锈钢材料制成。

以某地铁车辆为例,每节A车的扶手有:14个连续的从顶板到地板的垂直扶手,13个水平扶手与垂直扶手连接,10个屏风在每节车的右侧,9个对称的屏风在车的左边(由于ATC室的存在)1个水平拉手,22个把手。

B型铝合金地铁车辆的车体制造技术分析

B型铝合金地铁车辆的车体制造技术分析目前,地铁车辆被划分为三种类型,即A/B/C型地铁。

如果按照地铁车辆制造材质来分类的话,城市轨道地铁车厢车体又可分为不锈钢和铝合金两种。

文章主要介绍B型地铁铝合金车体的制造工艺,着重探讨分析B型铝合金地铁车厢侧墙的结构及其焊接工艺。

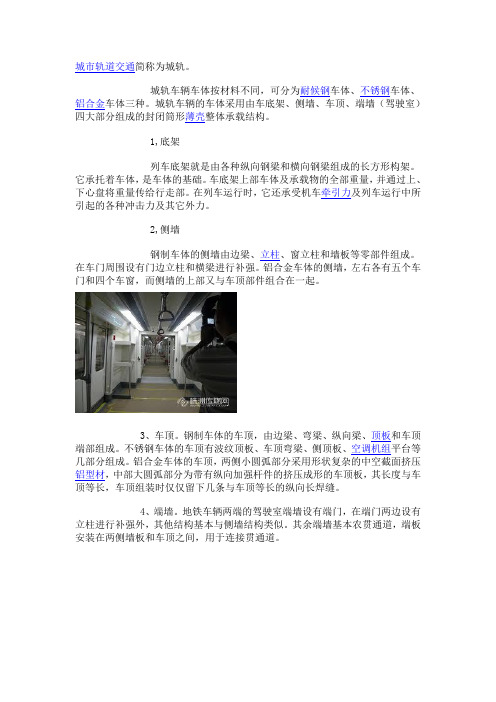

标签:铝合金;地铁;焊接工艺1 B型铝合金地铁车厢侧墙结构制造1.1 B型铝合金地铁车辆车厢侧墙结构B型铝合金地铁车辆车体侧墙的设计与构造,最常用的方式就是焊接的方式。

如图1和图2所示。

在图1和图2中,可以看到,地铁车辆车体侧墙的设计,有左右两个门立柱,并和侧墙板一同组成了车体的侧墙。

此外,还可以清楚的看到,车辆车体的侧墙结构上,均设有四个侧门,每一个侧墙模块上又有一个窗口。

此外,为了避免门角、窗角应力集中,在设计的时候一般都是采用圆弧过渡形式,并使用机械加工的方法来实现。

从图1中还可以清楚的看到,侧墙是模块化结构,侧墙与车顶在组装的过程中,将门角连接其中。

图1中,无论是左门立柱还是右门立柱,均为型材弯曲结构。

1.2 B型铝合金地铁车厢侧墙制造工艺结合着上述图的结构图来看,侧墙模块与底架、车顶、端墙等各车体部件连成组装起来。

笔者以为,在该制造设计环节,最为关键的一点是模块化侧墙的质量。

具体来说,在侧墙结构设计制造与后期组装的过程中,模块化侧墙的制造质量在很大程度上直接关系到车体组成质量。

关于B型铝合金地铁车厢车体所使用的模块化侧墙制造工艺,运用的工艺是比较复杂的。

常见的有自动焊接、焊前焊后表面处理、焊缝检测等。

也就是说,对模块化侧墙的焊接是首要的一环,质量的保证是根本。

具体如下:第一步,侧墙板装配;第二步,侧墙板反装焊接;第三步,焊缝检测;第四步,侧墙板正装焊接;第五步,焊缝检测;第六步,交验;第七步,侧墙板加工和门立柱安装;第八步,模块化侧墙组成装配与焊接;第九步,焊缝检测处理;第十步,模块化侧墙正装焊接与检测;最后是附件焊接、检测调修、交验。

城市轨道交通车辆构造 车体

任务一 车体的结构

三、基本参数 分别以A型车和B型车举例来说明车体的基本参数,具体参 数见表2-1、表2-2所示。

表2-1 上海地铁1、2号线车辆车体规格

基本参数

两端车钩连接中心

有驾驶室

线长度

无驾驶室

车体最大宽度

车顶中心线距轨面高度

客室地板面距轨面高度

车门高

车门宽

两转向架中心距(定距)

长度 24140 mm 22800 mm 3000 mm 3800 mm 1130 mm(1500 mm) 1800mm(1860 mm) 1300mm(1400 mm) 15700 mm

3800 mm

12600 mm 800 kN 650 kN

2012 mm 1550 mm

任务二 铝合金车体

一、铝合金的材料特性

1.质轻,更容易实现车体的轻量化。 2.强度好。纯铝的抗拉强度约为80 MN/m2,是低碳钢的1/5。 3.耐蚀性能好。铝合金的特性之一是接触空气时表面会形成 一层致密的氧化膜,这层膜能防止腐蚀,所以耐蚀性能好。 4.加工性能好。车辆用型材挤压性能好,二次机加工、弯曲 加工也较容易。 5.易于再生。铝的熔点低(660°C),再生简单。在废弃处理 时也无公害,有利于环保,符合可持续发展战略。

任务三 不锈钢车体

二、不锈钢车体的结构

1.车顶 车顶由波纹顶板、车顶弯梁、车顶边梁、侧顶板、空调

机组平台等几部分组成,车顶骨架几何模型如图2-9所示。

图2-9 车顶骨架几何模型

任务三 不锈钢车体

2.侧墙 侧墙骨架几何模型如图2-10所示。

图2-10 侧墙骨架几何模型图

任务三 不锈钢车体

3.端墙 端墙分端顶板,板材为SUS301L-DLT,门上立柱和补强

铝合金车体

铝合金结构

(1) 骨架外壳结构

以A5083合金(Al –Mg系合金)和A6061系合金(Al -Mg –Si系合金)作为外板和小型骨架材料的平板主体的一次材料展开,形成外壳框架方式,基本上与钢制车结构相同。

铝合金结构

(2)薄型材(单壳)结构

最初采用挤压型

材是以使用薄型材的单

壳车体结构为主流,在

车顶和侧墙为中心的外

板上安装加强材料形状

的薄型材。

铝合金结构

(3) 中空型材(双壳)结构

以中空型材为中心构成的结构,称为双壳结构。

双壳结构的优点总结如下:

•能够达到高刚性、增加噪音透过

损失→提高车内的乘车舒适度

•大幅减少零件数量,扩大自动化

焊接范围→降低制造成本,提高质

量

综合来看,这可以称为目前最好的

车体结构。

车体制造工艺过程

底架组成

端墙组成车头组成车顶组成侧墙组成

结构组成-底架

边梁和地板型材的插接方式地板型材之间的插接方式

结构组成-车顶

分块侧墙焊接

结构组成-端墙

结构组成-司机室骨架

结构组成-部件连接。

地铁铝合金车体的结构设计和强度分析

地铁铝合金车体的结构设计和强度分析发布时间:2021-09-11T04:58:18.004Z 来源:《基层建设》2021年第17期作者:李思[导读] 摘要:随着我国经济的快速发展,我国目前正处在城市化的高速推进阶段,给现有的城市交通基础设施造成了巨大挑战,此外城市建设规模也日趋增大,在大环境的影响下,城市轨道交通建设成为我国的首选。

中车唐山机车车辆有限公司河北省唐山市 063011摘要:随着我国经济的快速发展,我国目前正处在城市化的高速推进阶段,给现有的城市交通基础设施造成了巨大挑战,此外城市建设规模也日趋增大,在大环境的影响下,城市轨道交通建设成为我国的首选。

地铁是城市轨道交通中非常重要的组成部分,地铁具有安全、准点、快捷、舒适、环保的特点,它庞大的运量具有地面任何交通工具都不可比拟的优越性。

随着地铁的广泛应用,对其结构及轻量化的要求也越来越高,因此对车体进行仿真分析以及优化设计十分必要。

鉴于此,文章重点就地铁铝合金车体的结构设计和强度分析进行研究分析,以供参考。

关键词:地铁车辆;铝合金车体;结构设计;强度分析引言铝合金材料以其重量轻、耐腐蚀性好和易于采用挤压方法成型等优点成为铁路机车车辆制造业中的理想材料。

为确保机车车辆在工作状态下安全可靠,铝合金车体结构同样要求具有足够的强度和刚度,并满足相关技术标准。

目前机车车辆车体结构的强度计算分析主要采用有限元法,在施工设计后进行有限元计算可以检验设计的合理性和结构是否达到设计要求,并对车体结构改进提供科学依据。

1铝合金地铁的优势以及发展概况以车体的材料为标准来进行分类,其主要分为碳钢车体、铝合金车体以及不锈钢车体三种。

铝合金车体和不锈钢车体属于轻量化车体,相对于这两种车体来说,碳钢车体在生产成本以及加工制造方面花销要明显地更小,然而随着社会发展,人们更加关注车体轻量化、节能减排和可持续发展思想等,地铁车辆采用应用碳钢车体的比例大幅度降低,已经不适合现在发展的步伐,逐渐的被社会所淘汰,现在越来越多的地铁车体都是铝合金车体和不锈钢车体。

A型地铁铝合金车体结构设计

A型地铁铝合金车体结构设计【摘要】车体是车辆结构的主体,车体强度、刚度关系到车辆运行的可靠性和安全性。

合理选择车体的材料和车体结构是保证地铁“安全、可靠、快速、轻量、经济、适用”运营的重要因素之一。

【关键词】材料;参数;车体结构1.A型地铁铝合金车体材料选择车体承载结构主要采用铝合金大型中空挤压型材6005A-T6、7005-T6、6063-T5及板材5083-H111、6082-T6系列,铝合金大型中空挤压型材耐腐蚀性高、易于焊接、密度小,同时还有抗拉强度高、屈服强度高的优点,因此在国外A型地铁车辆中被广泛应用。

A型地铁所使用的铝合金的强度数据,满足欧洲标准EN755-2及德国标准DIN 1748要求,热处理满足DIN EN515或相应的欧洲或国际标准的规定。

2.主要技术参数所设计的车体为采用大型中空铝合金挤压型材A型地铁鼓形车体;头车车体的主要技术参数如下:1)车辆长度:23619mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。

中间车车体的主要技术参数如下:1)车辆长度:21885mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。

3.A型地铁铝合金车体承载形式3.1 车体总成如图1、2所示,车体外形为鼓型,这样能很好的降低空气阻力,减少能源的消耗。

车体采用通长大断面铝合金中空挤压型材全焊接或部分铆接结构,由底架、车顶、侧墙、端墙、司机室等部分组成,底架、侧墙、端墙及车顶均承受载荷,能够承受垂直、纵向、横向、扭转等载荷。

车体由纵向长尺寸的挤压铝合金型材制造,不需要对接。

车体结构基本要求是进行轻量化设计,整体承载结构,底架无中梁。

司机室为框架结构,外部由玻璃钢罩板包裹,前端的玻璃钢罩板符合空气动力学要求。

司机室端部结构设计能满足意外撞车时的能量吸收。

地铁铝合金车体轻量化设计与结构设计王鸿越

地铁铝合金车体轻量化设计与结构设计王鸿越发布时间:2021-09-26T08:02:19.696Z 来源:《中国科技人才》2021年第19期作者:王鸿越马维国段鹏飞蒋吉利吕起越[导读] 随着我们国家的轨道交通行业不断发展与壮大,特别是在城市的建设过程中,地铁已经成为主要的建设项目之一。

中车长春轨道客车股份有限公司 130062摘要:随着我们国家的轨道交通行业不断发展与壮大,特别是在城市的建设过程中,地铁已经成为主要的建设项目之一。

地铁在出行中占比较高,作为常用的交通工具,地铁的安全性能也受到大众的重点关注。

目前地铁已经大量采用铝合金式的合金材料,确实能够减轻车体的重量,从优化设计和结构设计的角度进行地铁生产的考虑。

本文主要针对铝合金车体轻量化设计和结构设计这样的角度进行讨论与分析。

关键词:地铁;铝合金车体;轻量化设计;结构设计引言:在地铁的日常运营过程中,地铁的安全性能是运营的首要关注问题,保障乘客的生命财产安全,也是地铁工作人员的首要责任。

对于地铁出现安全事故,特别是出现碰撞事故的时候,会第一时间产生较大的应力冲击,因此地铁的车体刚度与强度要有较高的要求。

现阶段车体采用的铝合金材质,能够保障车辆的强度,也符合轻量化的设计要求与标准。

本文就此进行分析与讨论。

一、地铁铝合金车辆轻量化设计铝合金这样的材质不仅具有强度较高,还具有质量较轻的综合优点,在地铁行业中应用范围比较广泛。

铝合金材质在运用工业制造方面,主要体现在强度等级上,能在地铁制造生产的过程中,减轻地铁的重量。

通常情况下,为了保障地铁材质的弯曲强度,铝合金车体的选取断面系数是钢体的三倍之高。

铝合金和钢结构存在本质的区别,在使用车体设计中也需要经过严密的计算,在车体的焊接和连接施工作业的时候,复杂程度相对较高,因此铝合金的车体生产过程中,尽可能减少焊接或者是螺栓连接方面的使用。

一般情况来说,传统的地铁车辆设计采用的是钢结构的板梁式结构设计,这样的设计方式相对落后,而且大量的零件都由焊接而成,导致在设备需求量不断增加的时候,生产难度较高。

轨道交通铝合金车体环保表面处理技术探究

轨道交通铝合金车体环保表面处理技术探究摘要: 目前轨道交通车辆铝合金车体普通采用油漆涂装的表面处理方式。

文章调研分析了日本免涂装技术,从车体焊接技术、表面处理技术两个层面进行了免油漆涂装可行性探讨,寻找科学的铝合金车体免涂装环保表面处理方法,提升轨道交通车辆环保性能和附加值。

关键词: 铝合金车体免涂装环保防腐平整度装饰Research on environmental friendly surface treatment technology of aluminum alloy car body for rail transitZHU Jian-Jun,LI Peng-Fei,SU Ke(CRRC Zhuzhou Locomotive Co., Ltd., Zhuzhou 412001, Hunan,China; )Abstract:At present, the surface of aluminum alloy car body ofrail transit vehicles is generally applied with paint coating.In this paper, the Japanese coating free technology was investigated,the feasibility study of coating-free from car body technology and surface treatment technology is carried out.Looking for a scientific and environmental friendly surface treatment method for aluminum alloy car body to improve the environmental protection performance and addedvalue of rail transit vehicles.Key words:Aluminum alloy body, coating-free, environmental protection, anti-corrosion, flatness, decoration目前,轨道交通车辆铝合金车体普通采用油漆涂装的表面处理方式。

轨道交通车体用铝合金材料及其焊接技术

轨道交通车体用铝合金材料及其焊接技术摘要:在经济快速发展的背景下,人们对汽车的需求也在逐渐提升,倒逼轨道交通车体行业的快速进步与发展。

铝合金是轨道交通车体轻量化发展的方向,已经成为轨道交通车体行业中广泛使用的材料之一,铝合金的使用可以有效降低轨道交通车体的整体车身质量、减少能源消耗,与我国节能、环保的发展目标完全符合,并且合理利用焊接的新技术为汽车轻量化提供技术保障,对轨道交通车体行业的可持续发展具有重要意义。

本文简要概述了铝合金特点,分析了铝合金在轨道交通车体轻量化中的应用,并对铝合金轨道交通车体焊接的新技术进行了研究。

关键词:轨道交通车体;铝合金材料;焊接;技术引言为了减少能源消耗和提高运行速度,轻量化车体一直以来都是轨道交通车辆技术研发的方向,为此选用合适的材料对车体轻量化至关重要。

铝合金材料因密度小、强度适中、易成形等优点而成为新型轨道交通车辆车体用材料的首选。

轨道交通车辆车体制造有焊接、铆接、螺栓联接等多种工艺,但应用最广泛的还是焊接工艺。

焊接作为轨道车辆车体制造过程的特殊工序,对车体产品的质量、生产效率及制造成本影响巨大。

1铝合金材料的应用铝可加工成各种型材,具有优良的导电性、抗蚀性和导热性,其产品已广泛应用于印刷业、汽车制造业、建筑业、电子通讯业、石油化工业、能源动力、包装容器、机械电器等行业。

铝及其合金材料的加工工艺有铸造、冲压、锻造、挤压以及深加工等。

铝的耐蚀性能很好,而且强度好。

纯铝的抗拉强度是低碳钢的五分之一,如果经过热处理强化和合金化强化,其强度会大大增加。

另外,铝的加工性能好、上色容易且由于本身很轻,安装就轻便很多。

铝的熔点低,易于再生。

所以,从节能、环保、安全要求的等多方面考虑,铝及铝合金材料是很有锻造价值的金属材料。

基于赵云宝等对铝合金焊接技术的竞争形势研究分析,现全球铝合金焊接技术已经步入技术成熟期,当前铝合金焊接技术的研究热点集中于TIG焊接系统、激光焊接自动控制、搅拌摩擦焊接系统、多种材料的复合焊技术等焊接技术。

城市轨道交通列车车体

Hale Waihona Puke 1.4 车体的基本结构 1)底架

(1) 端梁

是指底架两端的 横向梁,其上固 定有端墙,又称 缓冲梁。

(2) 枕梁

是指转向架支撑 处的横向梁。

(3) 侧梁

是指底架两侧边 沿的纵向梁,其 上固定有侧墙。

(4) 中梁

位于底架中部, 断面较大并沿纵 向中心线贯穿全 车。

1.4 车体的基本结构 2)侧墙

1.3 车体的结构形式

1)底架承载结构 底架承载结构又称自由承载结构,是指由底架承担全部载荷的车体结构。 2)侧壁承载结构 侧壁承载结构又称侧墙和底架共同承载结构,是指由底架、侧墙和端墙共同承担载荷的 车体结构。 3)整体承载结构 整体承载结构是指由底架、侧墙、端墙和车顶共同承担载荷的车体结构。将底架、侧墙、 端墙和车顶焊接成一个整体,形成开口或闭口的箱型结构,此时车体各部分均参与承受载荷, 从而使承重更加均匀,如图2-9所示。

(3)为了降低城轨线路建设的工程投资,要求城轨车辆,特别是高架轻轨车辆质量轻、 轴重小。为使车辆轻量化,车体一般采用大型中空截面挤压铝型材、高强度复合材料或不锈 钢。

(4)由于城市轨道交通人口密集,所以对车辆的防火要求很高,特别是地铁车辆,通常 车体的结构采用防火设计,且材料必须经过阻燃处理。

(5)车辆应符合隔音和降噪的要求,最大限度地降低噪声对乘客和沿线居民的影响。 (6)车辆的外观造型和色彩必须考虑城市文化、环境美化,与城市景观相协调。

1.1 车体的类型 5)按车体结构工艺分类

按结构工艺的不同,车体可分为一体化结构车体和模块化结构车体。一体化结构车体是 几十年来国内普遍采用的。模块化结构车体是20世纪90年代中后期在国外发展起来的一种新 型车体结构。目前,模块化结构车体在国内以理论研究为主,实际应用相对较少,但这将是未 来车体结构的发展趋势。

地铁车辆铝合金车体与不锈钢车体的对比及发展

车 辆 段 内 必 须 要 设 置喷 漆 库 。 车 体 喷 漆 对 体 的 弱 点 是 铝 的 纵 弹 性 模 量 小 , 约 为 普 通 型 桁 架 式 中 空 型 材 组 焊 式 ( 一 般 采 用 自动

Байду номын сангаас

上盖建筑 是有影响的 , 国 内 目前 还 没 有 上 钢 的 l / 3 , 因而 往 往 使 车体 刚 度 下 降 。 一般 弧 焊 ) 。 大型 中空型材组焊式车 体制造时 ,

Co mp a r i s o n a n d De v e l o p me n t o f t h e St a i n l e s s St e e l a n d Al u mi n u m Al l o y Bo d y i n Ra i l wa y Ve h i c l e s

盖 车 辆 段 内设 置喷 漆 库 的 做 法 。 因此 , 本 文 铝 合 金 车 体 比 普 通 钢 车 体 、 不 锈 钢 车 体 的 只需 将 型材 沿 车 体 长 度 方 向 对 接 连续 自动 对不锈钢车体 和铝合金车体进行对 比。 刚度都要 小。 这 是 铝 合 金 车 体 设 计 时 加 大 弧 焊 。 由于 车 体 零 件 数 量 少 、 焊 接 工 作 量 板 厚 和 尽 量加 大车 体断 面 以 提 高 车 体 抗 弯 少 , 且 容 易 实 现 自动化 , 大 大 降 低 了车 体制

C H N 0 L 0 G Y l N F 0 R M A T 1 0 N

J

-

业 技 术

① 地 铁 车辆 铝 合 金车 体 与不锈 钢 车 体 的对 比及 发 展

陈 曦 ( 广州地 铁设计研 究院有 限公司 广东 广州 5 1 0 0 0 0 )

城市轨道交通铝合金车体

城市轨道交通铝合金车体铝合金车体和不锈钢车体是目前使用最多的两种新型材料车体结构,铝合金车体和不锈钢车体均属于轻型整体承载结构,主体材料分别是铝合金型材、不锈钢板材等,通常采用模块化结构或焊接组装。

铝合金和不锈钢车体都有材料密度小、比强(结构的最大承载力与所耗材料重量之比)大的优点,在满足车体强度和刚度的条件下自重轻而倍受青睐。

1、铝合金材料的特性(1)质轻且柔软,能轻量化制造。

(2)强度好。

(3)耐蚀性能好。

(4)加工性能好。

(5)易于再生。

根据铝合金车体结构及制造、运用情况,选择材料时应遵循以下原则:从轻量化方面考虑,要求强度、刚度好,而重量轻;从寿命方面考虑,要求耐蚀性、表面处理性、维护保养性好;从制造工艺方面考虑,要求焊接性、挤压加工性、成型加工性高。

根据以上原则,铝合金车体主要使用5000 系列、6000系列、7000 系列的铝合金。

2、铝合金车体的特点(1)能大幅度降低车辆自重,与碳素钢车体相比,铝合金车体自重减轻30%〜35%,比强约为碳素钢车体的 2 倍。

2)有较小的密度,铝合金对冲击载荷有较高能量吸收能力3)运用大型中空挤压型材,提高车辆密封性能,提高乘坐舒适性。

(4)采用大型中空挤压型材制造的板块式结构,减少了连接件的数量和重量。

(5)减少维修费用,延长使用寿命。

3、铝合金车体的形式(1)纯铝合金车体。

纯铝合金车体可分为四种形式:①车体由铝板和实心型材制成,铝板和型材通过铝制铆钉、连续焊接、金属惰性气体点焊等进行连接。

②车体结构是板条骨架结构,用气体保护的熔焊作为连接方法。

③在车体结构中应用整体结构,板皮和纵向加固件构成高强度大型开口型材。

④车体采用空心截面的大型整体型材,结构简单。

(2)混合铝合金车体。

城轨车辆除纯铝合金车体外,还有钢底架的混合铝合金车体。

车体侧墙与底架的连接基本都采用铆接或螺栓连接的方式。

其作用有两点:一是可避免热胀冷缩带来的问题,二是取消了成本很高的车体校正工序。

城市轨道交通车辆构造-车体

城市轨道交通车辆构造-车体引言城市轨道交通是现代城市公共交通系统的重要组成部分,其中车体是车辆的重要组成部分之一。

本文将介绍城市轨道交通车辆构造中车体的相关内容,包括车体的结构、材料、设计要求等方面的内容。

1. 车体结构城市轨道交通车辆的车体结构一般包括车顶、车侧、车底、车端四个部分。

下面将对这四个部分进行详细介绍。

1.1 车顶城市轨道交通车体的车顶主要用于安装车辆的控制系统、通风系统等设备,保证车内的正常运行和乘客的舒适度。

车顶一般采用铝合金或碳纤维等轻质材料制作,以减轻整个车体的重量。

1.2 车侧车体的车侧是车辆的外壳部分,起到保护乘客和车辆内部设备的作用。

车侧一般由钢板制成,并在表面进行防腐处理和喷涂防尘漆。

车侧上还设有车门,方便乘客上下车。

1.3 车底车体的车底是支撑整个车体的基础部分,一般由钢材制成,并设置有悬挂装置和缓冲装置,以减少车辆在运行过程中的震动和噪音。

车底还安装有电动机和传动装置等重要组件。

1.4 车端车体的车端是车辆的前后部分,连接车厢和司机室。

车端一般采用钢材制作,并加强结构以保证载客安全。

车端还设有防撞装置和部分车辆控制设备。

2. 车体材料城市轨道交通车体的材料选择对车辆的性能和耐用性有重要影响。

以下是常用的车体材料:2.1 钢材钢材是城市轨道交通车体最常用的材料之一。

它具有强度高、抗震性好、成本低等优点,能够满足车体的强度和刚度要求。

但钢材的重量较大,需要进行防腐处理来延长使用寿命。

2.2 铝合金铝合金是一种轻质高强度的材料,被广泛应用于城市轨道交通车体的制造中。

它具有重量轻、抗腐蚀性好等优点,可以有效减轻整个车体的重量,并提高车辆的运行效率。

2.3 碳纤维复合材料碳纤维复合材料是一种高强度、轻质的材料,具有优异的机械性能和耐腐蚀性能。

它被广泛应用于高速列车等特殊领域,可以显著提高车体的强度和刚度,同时减轻车体的重量。

3. 车体设计要求城市轨道交通车辆的车体设计要满足以下几个方面的要求:3.1 强度和稳定性车体需要具备足够的强度和稳定性,能够承受列车在运行过程中的惯性力和外部碰撞等作用,保证乘客和车辆的安全。

城轨交通车辆车体—车体材料的选用

一、国内外地铁车辆车体材料选用的现状

铝合金的比重只相当于普通钢的1/3,弹性模量也只有钢的1/3, 在保证车体同等强度的条件下,车体自重最大可减轻50%;而且铝合 金的耐腐蚀性好,可以延长车辆的使用寿命。因此,许多国家都在积 极开发和生产铝合金车。法国于1896年将铝合金用于铁道客车车窗上 。1905年,英国铁路电动车的外墙板采用了铝合金。美国在1923年至 1932年有700辆电动车和客车的侧墙与车顶采用铝合金。1952年伦敦 地铁、1954年加拿大多伦多地铁车辆均采用了铝合金车体。20世纪60 年代以来,德国科隆、波恩铁路的市郊电动车组也相继实现了车体铝 合金化。

一、国内外地铁车辆车体材料选用的现状

日本从1962年的山阳地铁2000系开始采用铝合金车体,至1999年 累计生产约1万辆。法国、德国、英国和俄罗斯等国在高速铁路车辆上 都采用了铝合金车体。20世纪90年代以来,意大利米兰地铁、奥地利 维也纳地铁以及新加坡地铁都采用了铝合金车体。近年来,我国地铁 车辆车体也采用了铝合金材料,上海地铁1、2号线及明珠线,广州地 铁1、2、3号线,深圳地铁1、4号线,南京地铁1号线等都采用了铝合 金车体车辆。

任务五 车体材料的选用

城轨交通车辆车体选用何种材料不但影响车体的强度和刚度,直接关 系车辆运行的安全性和乘客的舒适性,而且关系到车辆的载客能力和能耗 大小,也关系到车辆检修工作量和使用寿命,并且影响到车辆采购费和运 营维修费的高低。因此,选择地铁车辆车体材料时,不但要考虑车辆采购 价格,还要考虑车辆长期运行时的运营和维修费用。

一车辆车体材料有耐候钢、不锈钢和铝合金三 种。自1863年英国伦敦建成世界上第一条地铁线以来,地铁车辆长 期采用普通钢车体。因为普通钢车体强度低、质量大、能耗高、腐蚀 重、维修量大、使用寿命短,自20世纪50年代开始,人们开始用不 锈钢和铝合金取代普通钢车体。

轨道车辆铝合金车体端墙构型设计

轨道车辆铝合金车体端墙构型设计发布时间:2021-12-24T05:24:43.769Z 来源:《中国科技人才》2021年第26期作者:张京[导读] 本文基于轨道车辆铝合金车体端墙进行产品结构构型设计,结合构型管理,建立和维护端墙的功能特性与构型信息之间的一致性。

中车唐山机车车辆有限公司摘要:本文基于轨道车辆铝合金车体端墙进行产品结构构型设计,结合构型管理,建立和维护端墙的功能特性与构型信息之间的一致性。

根据铝合金车体端墙不同结构与功能,利用产品构型模块化、标准化等优势,规划出不同种类轨道车辆铝合金车体端墙构型设计方案,并可借此延伸至其他产品,以期在产品全生命周期内系统地控制构型变化并保证此配置的完整性和追溯性。

关键词:铝合金端墙设计构型全生命周期1引言研究制造中国的标准化地铁列车是中国城市轨道交通逐步发展到成熟阶段的必然选择[1]。

2019年国家发改委批复重大技术装备攻关工程项目—《系列化中国标准地铁列车研制及试验》,以该项目的研制为载体,重点解决关键技术问题,实现产业规模化及行业规范化。

2021年6月由中国中车承担研制的我国首列中国标准地铁列车在郑州下线。

与常规地铁相比中国标准地铁在提升了列车安全和性能的同时,还实现了关键部位自主化、零件通用化、部件模块化、系统集成化、功能配置化和整车标准化等,使车辆的全生命周期成本进一步降低。

2构型管理实现产业标准化,产品模块化,可以采用构型管理的方法。

构型管理的概念始于60年代,产生于航空航天和军工领域[2],是一种面向产品全生命周期的,以产品结构为组织形式,集成和协调与产品构造过程相关的一切活动和产品数据,提供产品可视化定义并控制产品数据的管理技术[3]。

构型管理的核心是变更控制、文档管理和产品全生命周期管理,这需要一套完整的业务流程以及工具化的支持平台实现。

结合目前传统制造业积极谋划企业数字化转型,全力推进产线智能化和标准化,此时运用产品构型管理,可以突破企业产品开发的部门墙,从产品开发的前端就进行业务的协同,进行基于需求功能和实现过程的正向产品开发,建立基于构型的知识管理体系,通过有效和更精准的跟踪控制产品变更和影响范围。

轨道交通车辆车体外墙表面处理方式探究

轨道交通车辆车体外墙表面处理方式探究摘要:近年来,道路车辆,车辆外墙表面处理越来越多样化,各种表面处理方法对车辆外观的影响很大,而且在防火、环保、可维护性和使用寿命方面也存在差异。

本文对轨道交通车辆铝合金外墙的各种表面处理方法进行了深入的探讨,分析了各种表面处理方法的应用优势,为车辆外墙表面处理的选择提供了理论支持。

基于此,本文章对轨道交通车辆车体外墙表面处理方式进行探讨,以供参考。

关键词:轨道交通车辆;车体外墙;表面处理方式引言随着大数据、云计算、人工智能、物联网等新信息技术的高速发展,数字孪生技术的实施应用范围日益广泛。

除了最早的航空航天领域外,数字孪生技术现已应用于电力、船舶、城市管理、农业、建筑、制造、石油天然气、健康医疗、环境保护等多个行业。

轨道交通车辆全寿命周期各业务板块都可根据其业务特点和业务需求,采用先进的信息化技术,实现本领域数字孪生技术的典型应用,从而提升作业效率和作业质量。

一、铝合金车体外墙基材特点分析当前在城市轨道交通车辆中普遍采用铝合金材质或不锈钢材质的车体,车体表面普遍采用油漆喷涂工艺。

铝合金材料具有加工简单、伸长率高、疲劳强度和刚性好等诸多方面优点,广泛应用于轨道交通车辆的制造。

铝合金主体由型材的复合焊缝组成,在美观性和耐腐蚀性方面存在很大缺陷,通常需要提高涂层的防腐和装饰外观。

二、城市轨道交通的概述城市轨道交通作为城市交通的重要组成部分,能够有效促进城市的经济发展,为人们的日常出行带来极大的便利。

但由于城市布局的复杂化,只单靠一种交通方式不足以保证城市交通工作的正常运行,所以必须将城市轨道交通与其他交通方式进行有效的衔接规划,通过密切各交通方式之间的联系,使其能够相互配合,共同为人们的出行提供便利,提高城市便捷性,提升城市整体形象,推动城市经济进一步发展。

为此,有关单位和部门必须充分意识到城市轨道交通与其他交通方式进行有效衔接规划的必要性,并充分分析现阶段实际衔接过程中存在的各种问题,针对这些问题,合理采取一系列有效措施对其进行解决,基于城市轨道交通的发展现状,对其沿线的交通资源进行合理配置,优化城市交通运行结构,增强交通资源利用率,促进城市交通一体化发展,提高城市交通枢纽的综合服务质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

36 42 60 99 52 32 42

115 112 129 125

33

! ! !

138 60

2. 4

计算结果及其分析 根据上述条件 & 在计算机模拟加载的情况下 &T c 车

空调机与 12 弯顶交角 端梁 头部结构

17 21

与 M 车的各项指标如下 ( # 1$ 垂向弯曲刚度 ’ 在垂直静载作用下 & 采用挠跨 比不大于 1/ 1 000 来考查 & 侧墙下部侧梁的最大挠度 T c 车为 8. 70 m m &M 车为 8. 20 m m &均小于 12. 60 m m# 车辆 定距 !1/ 1 000$ ’ 相应的垂向弯曲刚度 T c 车为 4. 790"

430030#

要 $ 武汉市轨道交通一号线车辆在国内首次采用了全焊接铝合金型材结构的车体 % 文章介绍了其设

计过程 & 计算机模拟计算 &样车生产和测试 !结果表明该车体设计满足技术条件 ! 很成功 % 关键词 $ 铝合金车体 ’ 设计 ’ 模拟计算 ’ 测试 中图分类号 $ U 270. 32 文献标识码 $ A 文章编号 $ 1672-1187 " 2005( 05-0031-04

图4

车头几何图

图5

车端有限元网格

底架采用大断面铝合金挤压型材焊接结构 ! 由地 板 ’边梁 ’牵枕缓 ’主横梁 ’ 端梁等组成 " 其中 T c 车驾驶 室端部底架设置板梁结构 !并加装防爬器 ! 可满足车体 驾驶室端部底架吸收高冲击能量要求 " 底架设有顶车 ’ 架车 ’ 复轨用垫座 ! 可用于拆卸 ’ 组装 ’ 修理 ’ 装运以及 救援的操作 " 空气簧座用螺套和螺钉固定在枕梁上 " 底 架下平面滑槽供车下设备吊装使用 " 地板由 7 块铝合 金挤压型材焊接组成 ! 地板型材腔内填充防寒材 ! 地板 下表面喷涂隔声阻尼浆 " 各型材之间采用 V 型坡口自 $ T6% ! 动焊工艺 ! 牵引梁和缓冲梁采用的材料是 7005 底架的其他部分均采用的是 6005A$ T6% "

/ kN

架车载荷

!FZ# M 车$ !!!FZ# T c 车$ !"CZ# M 车$ # T c 车$ !JCZ

350 300 350 300

牵引梁 腹板 2 枕梁腹板 枕梁下 盖板 枕梁上 盖板 地板 1 地板 2 下边梁 侧墙窗角 侧墙门角

牵引梁腹板 21 枕梁腹板

28

枕梁下盖板 41 枕梁上盖板 27 地板 1 地板 2 下边梁 大窗角 侧墙门角 空调机座 端梁 车头结构

$ T c 车 !M 车% 计算模型用于划分网格的几何 合金车体 形状几乎全从设计图纸中各处厚度的中面提取 " 其中 包括车顶 ’ 侧墙 ’ 底架等均用相对等厚度的薄壳元模 拟 ! 考虑到对称性 ! 取二分之一结构为计算对象 ! 当计 算扭转和三点支撑工况时 ! 则取整车作为计算模型 "

1. 3. 4

39 27 41 33 27 55 64 93 55 23

32 20 18 34 54 27 43 38 45 75 26 23 21

127 100 46 51 27 50 48 91 142 145 69 80 74

170 161 75 140 60 68 79 153 89 143 69 66 161

2. 2

计算程序 $ 8. 计算使用的程序是 I-deas 2% " 该软件集 C A D 与

CA E 成 一 体 !建 模 效 率 高 !求 解 迅 速 !后 处 理 功 能 强

大"

2. 3 2. 3. 1

计算模型 有限元网格划分 基于 I-deas 强大的 C A D 功能 ! 一期工程车辆用铝

1. 2

材料及性能 车体铝型材采用 6005A T6! 底架上的牵引梁和缓

60’120 的型材框组焊而成 " 1. 3. 5 T c 车前端

前端墙是由前端铝结构 ’ 玻璃钢外壳组成的流线 型前端" 其中玻璃钢外壳上开有 1 个风挡窗

泊松比 密度 # / g cm -3

冲梁采用 7005 T6 !材料参数见表 1 "

表1

材料

铝型材的材料参数

/ M Pa 97 125 / G Pa 69 71 0. 33 0. 33

屈服极限 许用应力 疲劳极限 弹性模量

$ 1 325(1 930% 和 2 个直角三角形侧窗 " 前端铝结构 口 采用了插口式板梁结构 ! 其中门立柱和门上横梁为冷 弯铝型材 !其它板梁采用了厚度为 8 m m 的铝板 "

中梁整体铝合金型材焊接承载结构 ! 车体材料选用强 度大 ! 重量轻 ! 耐腐蚀性能好的大型挤压铝合金型材 % 同时 ! 要求铝合金车体满足以下要求 $ " 1( 当 车 辆 在 A W 3 " 每 平 方 米 站 9 人 ! 动 车 为 334 人 ! 拖车为 304 人 ! 每人按 60 kg 计算( 负载情况下 ! 上 挠度不小于 0’ " 2( 车体驾驶室端部底架设置吸能装置和防爬器 ’ " 3( 车 体 结 构 的 频 率 谱 系 不 能 与 转 向 架 频 率 产

第 28 卷 第 5 期 2005 年 9 月 20 日

电力机车与城轨车辆

!"#$%&’$ ()$)*)%’+,- . /0-- 1&02-’% 3,4’$",-

V ol .28 N o.5 Sep.20t h!2005

武汉市轨道交通一号线车辆铝合金车体

朱圣瑞 ! 周胜平

" 武汉市轨道交通有限公司 ! 湖北 武汉 摘

表2

垂向载荷 应力 部位 牵引梁 腹板 1 架 车

表3

顶 车

T c 车各工况主要部位高应力值

复 轨 扭 转 ! ! ! ! ! ! ! ! 应力 部位 车钩座

# M Pa$

三点 垂直 合成 合成 顶车 静载 载荷 1 载荷2

37 31 41 38 35 4 35 54 52 33

39 27 42 37 25 57 69 93 57 28

结构 ( 铝结构平面图如图 1 所示 )

的新产品 ! 为保证该车设计顺利进行 ! 须对其进行强 度 ’刚度和模态的计算机模拟计算 ! 以检验设计方案的 可靠性 ! 并对须补强的部位进行优化设计 "

2. 1

$ a% M 车 $ b% T c 车 $ c% 铝结构断面图

结构简介 从受力的角度看 ! 这是一个典型的薄壁筒形全承

端墙

端 墙 采 用 的 是 板 梁 结 构 ! 由 12 m m 厚 的 铝 板 和

-32-

2. 3. 2

计算载荷

朱圣瑞 等*武汉市轨道交通一号线车辆铝合金车体* 2005 年第 5 期

" JIS 铁 道 车 辆 车 体 结 构 强 度 试 验 方 法 # 日$% 根据 和车辆采购合同要求&确定本次计算的基本载荷见 表 2’

!"#$%&#$’("")* +(, -).* /), 0#1(& 2(%" 3,(&4%5 6%&7 8 971%+"74

! ZH O U Sheng-pi ZH U Sheng-rui ng

) W uhan R ai ! Lt ! W uhan 430030! C hi lTransi tC o. d. na(

/ M Pa 6005A$ T6%

$ T6% 7005

/ M Pa 168 232

210 290

2. 7 2. 78

注 & 许用应力 [ !] = "s#80% ! $s 为铝材的屈服强度 "

2

车体结构计算机模拟计算

$ M 车 !T c 车% 属 于 开 发 一期工程车辆铝合金车体

1. 3

车体结构 车体为 B 型车 ! 呈鼓形 ! 采用电动塞拉门 ’ 连 续 窗

载结构 " 图 2 ̄ 图 5 给出了用于创建有限元单元的三维 网格几何 "

图1

车体铝结构平面图

1. 3. 1

车顶

车顶采用铝合金型材焊接结构 ! 圆弧顶由 4 种 7 块型材插接组成 ! 空调平台也是由 4 种 7 块型材插接 组成的 ! 圆弧顶由圆弧及切线段构成 " 车顶和空调平台 组成各型材之间采用 V 型坡口自动焊工艺 " M 车和 T c 车的 % !& 位端均装有空调平台 ! 用于安装风机 ! 从平 台端板开孔向客室送新风 " 平台开长方孔 !用于客室回 风"

!"#$%&’$ $ The f ul lw el ded al um i num -al l oy car body w as adopt ed f i rst l yf or t he vehi cl e oft he W uhan R ai lTransi t Li ne 1.Itw as successf ul l y desi gned vi a si m ul at i ng by com put er! t ype car body m anuf act uri ng and t est i ng.The resul t s show t hatt he carbody desi gn sat i sf i es t he t echnol ogy requi rem ent s and i s successf ul . um i num -al l oy carbody’ desi gn’ si m ul at i on’ t est ()* +,%-# $ al

计算的基本载荷

复轨载荷