重整装置燃料气系统的改造

催化重整四合一炉对流室产汽系统的改造-文档资料

催化重整四合一炉对流室产汽系统的改造连续重整主要反应均为强吸热反应,需在530℃左右的高温下进行。

燃料是重整装置最大的能耗来源,占装置总能耗的76%左右,占装置加工成本的40%左右[1]。

节能降耗是当前作为提高石化炼厂经济效益的一个重要手段。

为了降低加热炉的排烟温度,提高加热炉热效率,广州石化在2014年对重整装置加热炉热效率偏低原因进行分析,实施在对流室余热锅炉增加翅片管32根的措施,取得显著效果。

1 改造前状况广州石化1000kt/a催化重整联合装置是我国自主研发设计的第一套超低压连续重整,于2009年4月建成投产。

装置包括预加氢单元和重整反应再生单元及芳烃抽提单元,共有8台加热炉。

在原始设计中,重整反应四合一炉采用自然通风模式,没有余热回收系统,但设有一套中压产汽系统。

排烟温度见表1。

表1 催化重整装置改造前后加热炉排烟温度(℃)在此次大检修期间,为提高加热炉的热效率,对加热炉进行升级改造,主要采取以下措施:(1)在余热锅炉的蒸发段增加32根翅片管,用以降低加热炉排烟温度,充分回收烟气热能,多产3.5MPa中压饱和蒸汽。

(2)对加热炉炉顶衬里进行修复,减少散热损失。

(3)改用新型高效燃烧器,强化燃烧效果,提高燃料利用率。

2 改造设计主要技术指标2.1 提高加热炉热效率的措施回收烟气余热,提高加热炉热效率必须是技术上先进可靠能长周期安全运转、操作上简单方便、经济合理。

因此必须进行技术经济评估,不可盲目追求过高的热效率。

[2]提高加热炉的热效率的方法有,降低排烟温度提高烟气的回收率;降低过剩系数减少烟气的热损失;减少不完全燃烧损失;减少热损失。

加热炉对流段余热锅炉增加翅片管,相比烟气余热回收系统,具有投资少、占地面积小、施工周期短、易于操作等优点。

结合大修时间短、大修费用紧张的特点,选用增加翅片管作为本次加热炉改造的主要措施。

2.2 余热锅炉改造情况余热锅炉是利用重整四合一炉内的高温烟气余热传递给水,水汽化后被加热成为合格过热蒸汽的大型节能设备。

连续重整装置运行中存在问题分析及改造对策

连续重整装置运行中存在问题分析及改造对策发表时间:2020-09-30T03:25:37.783Z 来源:《新型城镇化》2020年10期作者:章林新[导读] 还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

中国石化塔河炼化有限责任公司新疆库车 842000摘要:催化重整是石油加工中的重要加工工艺,但是连续重整装置在运行的过程中会出现很多的问题,只有有效的解决了技术难题,才能为装置的运行提供保障。

本文对连续重整装置运行问题及对策进行了分析,旨为装置长周期的运行提供保障。

关键词:连续重整装置;运行问题;改造对策1催化剂再生还原段电加热器频繁跳停的问题及改造对策1.1问题在连续重整装置运行的过程中最容易出现的问题就是还原电加热器的失效。

还原电加热器就是通过氢气作为主要的工艺介质,然后将含氢的气体加热到 510℃从而将催化剂进行还原的过程。

但是在实际操作时,会出现还原电加热器失效的现象,这样就会使催化剂还原效果达不到原本的要求。

造成这样现象的原因主要是含氢气体中氢气的纯度不够高,并且气体中还会含有重烃成分,重烃受热后就会产生积炭,还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

1.2改造对策为了解决还原电加热器失效的问题,首先应该保证聚液器和增压器的脱液管线流畅,防止还原氢带液的现象出现。

另外还要拆除掉增压器与聚液器脱液管线上的限流孔板,通过人工控制流量,从而避免后路堵塞的现象。

其次在应急操作开展的过程中,还应该提高还原氢的流量,增加还原电加热器的负荷,从而保证催化剂的还原效果。

为了保证再接触罐压力的稳定,还要对重整系统操作压力进行调整。

最后还要加大巡回检查的力度,及时进行脱液。

如果在检查的过程中发现了还原电加热器部件损坏要及时的进行更换,提高电热器使用的寿命。

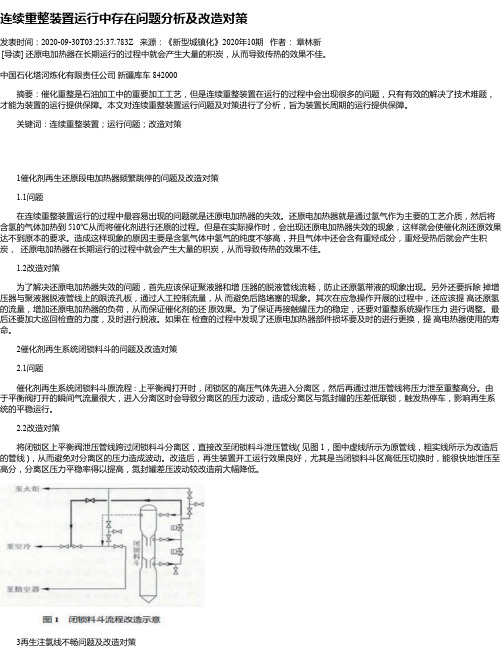

2催化剂再生系统闭锁料斗的问题及改造对策2.1问题催化剂再生系统闭锁料斗原流程 : 上平衡阀打开时,闭锁区的高压气体先进入分离区,然后再通过泄压管线将压力泄至重整高分。

国产连续重整成套技术在装置改造中的应用

一48—

作者简介:李彬(196t卜),1988年毕业干华东理工大学石油

=!JnY-专,lk,1998年毕业于石油化1=科学研究院,获得硕士学 位,教授级高级工程师,现从事科研开发和技术管理工作。

h计算。

万方数据

●■●■ ●■ ■●■ ●■ ■●■ ■ ●■ ■ ■●■● ■ ■ ■ ■ ■ ● ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ‘_ ■ ■‘_ _ ● ■●■●■ ●■ ■ ■●■ ■ ■_ ■ ■● ●■● ■ ●■ ■_ ●■ ■ ■ ■ ■●■ ■ ■ ■ ●■●■ ■ .一一:::I霞妒!魅燃。!!兢!娩豳 ■ ■ ■ ■ ●■ ■ o…

4.1 4.1.1

重整循环氢压缩机喘振的原因及整改措施 喘振原因循环氧压缩机(K201)在装置改

造时核算能力够用,因此未做改动。而开工后,随 着处理量的提高,系统J玉降明显逐渐升高,导致 K201多次出现喘振。对重整循环氢系统压降分

一பைடு நூலகம்0—

万方数据

一.圭竺竺:苎兰兰堡皇竺壁奎竺查垄茎兰苎兰!竺!墨里

3.12 54.71/33.58/11.7l

43.15 54 746

57.95/27.03/15.02

40.48 52 600 77.08

53.06/34.69/12.25

44.68 58 058 77.61

77.23 88.08

68.02

88.15

67.95 303

88.10 68.38 382

3.41

344.254

合计 重整进料景/t 装置能耗/GJ・t-‘ 1)挚何为kWh。

5 949.13

3.756

4装置运行中出现问题的整改及优化措施 装置改造开工正常后,随着加工量提高到满 负荷,逐步暴露出了个别利旧设备能力卡边、新增 设备与部分利旧设备之间存在不协调、催化剂连 续再生1二艺需要优化整改等问题。运转过程中陆 续对这些问题进行了整改优化。

连续重整装置燃料气系统结盐堵塞原因及对策

连续重整装置燃料气系统结盐堵塞原因及对策管生洲,邓瑞珍(陕西延长石油(集团)有限责任公司榆林炼油厂,陕西省榆林市718500)摘要:针对连续重整装置加热炉燃料气系统长明枪、阻火器及金属软管等部位频繁出现结盐堵塞问题,分析堵塞原因为炼厂气和装置自产燃料气中含有H2S,NH3和HCl等杂质,反应生成氯化铵和硫化铵在低温或死角处结盐析出堵塞系统。

通过实施增加管网燃料气过滤器,设置燃料气脱氯系统,采用T 407低温气相脱氯剂对装置自产含氯燃料气进行脱氯处理等技术改造和措施,燃料气过滤器可过滤脱除燃料气中的硫化铵,脱氯后燃料气中氯质量分数由79.0μg/g降至0.1μg/g,避免了氯化铵的生成,解决了燃料气系统堵塞问题,应用效果良好,保障了装置平稳运行。

关键词:连续重整 燃料气系统 结盐堵塞 过滤器 脱氯系统 某炼油厂1.0Mt/a连续重整装置于2015年10月一次投料试车成功,采用UOP第三代超低压连续重整工艺和CYCLEMAX催化剂再生技术,并选用中国石油化工股份有限公司石油化工科学研究院研制的PS Ⅵ催化剂[1 2],生产高辛烷值汽油组分、苯、混合二甲苯、液化石油气等产品,并副产氢气和燃料气,其中脱戊烷塔和脱丁烷顶气、再生还原尾氢等自产燃料气供加热炉燃烧。

自开工以来,加热炉燃料气系统长明枪、阻火器及软管等部位频繁出现结盐堵塞现象。

人工清理疏通既影响装置平稳运行,又增加了工作量,增加密封垫片消耗,且在易燃易爆气体环境进行拆卸清理作业,存在安全风险,也易造成环境污染[3]。

1 燃料气系统结盐堵塞原因分析1.1 堵塞介质组成分析装置四合一炉(重整反应进料加热炉)、4台圆筒炉(预加氢进料加热炉、蒸发塔重沸炉、二甲苯塔重沸炉、脱戊烷塔重沸炉)的燃料气系统长明枪、阻火器及金属软管等拆卸后发现堵塞物为白色粉末,易溶于水,用水冲洗或高温蒸汽吹扫后消失,判断为结盐堵塞。

对堵塞物进行定性分析,发现白色粉末为NH4Cl和(NH4)2S。

连续重整装置过程控制与优化

连续重整装置过程控制与优化摘要:对于我国石油加工行业来说,连续重整装置具有重要的作用,不仅能够提供便宜的氢气,还能生产较好的清洁汽油组分。

但是在该装置的运行过程中,还存在一些问题,严重影响了重置装置的长周期运行情况。

本文主要讨论其过程的控制与生产优化。

关键词:连续重整装置;过程;控制:长周期引言随着我国石化行业规模的不断扩大,连续重整装置的先进管理和控制可以有效提高产量,满足国家降低能耗的设计要求。

与连续重整装置的传统控制技术相比,先进控制技术以其良好的性能优势得到了广泛的应用。

在实际功率范围内提高机组的稳定性能,实现装置经济效益最大化,准确控制生产过程中的数据,利用估算技术科学预算产量,减少石化行业复杂因素对生产中获取准确数据的影响。

1连续重整装置过程控制现状连续重整装置的控制一直在随工艺优化而不断改进。

在先进控制的广泛应用中,石油化工生产控制系统不断改善,连续重整装置在投用先进控制器后,不仅极大改善了装置的平稳性,同时对相关工艺流程的生产起到了促进作用。

因此,先进控制的出现,大大改善了连续重整装置的控制方式,这一控制方法也为许多商业公司带来了发展方向与研究方向,许多自主研发的先进控制算法,商业化先进控制软件应运而生。

先进控制给连续重整装置的控制带来的稳定性改善,平稳性改善,使操作简化,使产品收率大大提升。

2连续重整装置过程控制与优化2.1预处理单元2.1.1温度在进行预加氢反应操作的过程中,反应温度具有重要作用,是该过程的关键参数。

如将反应温度提高,可以加快加氢脱氮的反应速率,但要注意,不能让该温度过高,否则会生成硫醇,这样就会导致脱硫率大幅降低。

因此,在操作过程中,应控制装置,保障预加氢反应温度小于340摄氏度。

2.1.2压力通过氢分压,可以体现出反应压力的影响,而操作压力、原料油的汽化率以及氢油比决定着氢分压。

若压力提高,不仅可以使催化剂上的积炭量减少,也能加速加氢反应,进而更好的去除一些杂质。

催化重整装置 的几点设计改进

化气 , 其示意流程如 图 2 所示。流程 2 则仍保留预 分馏塔 , 即经 过加氢 处理 的石 脑油先 经蒸 发塔 脱除

硫、 氮化 合物及 水 , 经 预分馏 塔拔 去“ 头 ”其示 再 拔 , 意流程如 图 3 所示 。两 种流 程加 热 、 冷却 负 荷及 投 资对 比见 表 1 由表 1 。 可见 , 流程 1图 2 与流 程 2 ( ) ( 3 相 比, 却 负荷基 本相 当 , 资 减少 10万 图 ) 冷 但投 8

的规模 为 50k a其装 置进 料 的馏程 为初馏 点 0 t , / 10℃ , 整反 应进料 的 c / c 分 别 为 5 .8 7 重 Pc ^ 37/ 4 .04 6 , 头 油 占 总 进 料 量 的 2 % ( 量 分 16 /.2 拔 2 质

数 )c+ ,5 重整 生成油 的辛烷值 ( O 为 9 , R N) 5全年

的塔盘层数 , 选择台适 的预加氢进料换热器及 甲苯塔 、 二甲苯塔 的加压操作等 =

关键 词 : 催化t整装置 设计 改进

1 前

言

化 合物及 少量水 , 又需将 “ 拔头 ” 除。 由于从 蒸 发 切 塔 回流罐得 到 的拔头 油含有 较 多平 衡 的 s 故在 , 蒸发 塔后需 设置 拔头 油汽提 塔 , 以脱 除拔头油 中的 H s 如果拔 头油 中含 有 较 多 的液 化气 组分 , 2 可从 拔头油 汽提塔 顶 分 出含 硫 的液化 气 并 送 至 液化 气 脱 硫装 置 由于此 量较 少 , 对液 化气 脱硫 装置 的影 响不 大 。对于生 产 汽 油且 拔 头 油 作 为调 合 汽 油组 分 的装 置 , 拔 头油 汽提 塔 顶 仅 出燃 料气 , 头油 则 拔 汽提塔 底物 可直 接 送 至重 整 部 分 的稳 定 塔 分 出液

连续重整装置工艺流程简介

腾龙芳烃(厦门)有限公司

21

重整液分离塔部分

冷却 重 整 油 分 离 塔 回流罐 白 土 罐 重沸器 加热器

稳定塔底来

冷却 抽提单元

2019/3/31

吸附分离单元

22

腾龙芳烃(厦门)有限公司

第3部分

CCR

一、工艺流程描述 催化剂再生部分的目的是将待生重整催化 剂进行再生,恢复其活性,然后再送回反应器, 从而使重整反应始终在高苛刻度下进行。 1.催化剂循环 第四反应器内的催化剂靠自身重力下流至催 化剂下部收集料斗,提升氮气由氮气压缩机升压, 通过一次和二次气量调节将催化剂提升至再生器 上部缓冲罐,由r射线料位仪监测催化剂料位,当 料位达一定高度时,启动特殊球阀及特殊闸阀, 将催化剂放入闭锁料斗。特殊球阀仅隔断催化剂 不隔断气体,特殊闸阀隔断气体。闭锁料斗中催 化剂被升压至与再生器压力一致后,在定时器的 控制下连续送入再生器进行烧焦再生。

腾龙芳烃(厦门)有限公司

3

装置方块图

原料 预加氢单元

加氢裂化单元

HP PURGE from oparis/transplus unit BZ from oparis/transplus

催化剂再生 PSA单元

重整单元

异构化单元 歧化单元

LPG去罐区

2019/3/31

抽提单元

吸附分离单元

4

腾龙芳烃(厦门)有限公司

2019/3/31

腾龙芳烃(厦门)有限公司

2

主要技术特点:

• 重整四台反应器为并列布置,加热炉采用四合一 炉,炉管为倒“U”型布置。 • 再接触为一段再接触,采用冷冻方式以提高液收 率。富氢压缩机三级压缩。 • 再生循环气采用冷、干式循环,氧氯化气体引入 再生气,氧含量检测点增加。

连续重整装置能耗分析与提质增效措施

连续重整装置能耗分析与提质增效措施通过装置对标,了解80万吨/年连续重整装置与板块同类装置相比存在的不足,根据对标结果分析装置在技术上存在的问题,进行有针对性的技术调整,吸取同类装置优点,使装置运行达到最佳状态;及时发现装置瓶颈和生产隐患,保证装置长周期运行。

一.分析装置能耗与计划比、同比、环比能耗报表中的数量:能耗完成情况:(1)与计划对比分析:本月计划能耗66.41kgEo/t,装置实际能耗为55.64kgEo/t,较计划指标低10.77kgEo/t,完成能耗计划指标。

(2)同比分析(月和累计):本月能耗同比下降5.36kgEo/t,其中燃料气消耗同比下降3.06kgEo/t,电耗同比下降1.02kgEo/t,蒸汽消耗同比下降1.11kgEo/t。

(3)环比分析:本月能耗环比下降0.72kgEo/t,其中燃料单耗环比下降0.47kgEo/t,蒸汽能耗环比上升0.13kgEo/t,电耗环比下降0.32kgEo/t。

燃料消耗:(1)与计划对比分析:本月燃料单耗为0.0506t/t(将天然气折算成燃料气计算),比计划低0.0079t/t,完成计划指标。

(2)同比分析(月和累计):本月燃料同比下降0.0004t/t,装置内有5台圆筒炉和1台四合一炉,其中四合一炉的负荷最高,由于目前催化剂处于运行末期,为了补偿催化剂活性,装置反应温度控制较高,通过对装置加权床层反应温度和空速补偿温度进行计算,发现目前的床层温度要高2.4℃(与2022年9月份数据对比),按照油品比热计算,燃料气单耗增加0.0002t/t(忽略油品汽化和产品反应),但因重整反应属于强吸热反应,反应熵值和相变焓值要远大于油品比热,具体数值无法计算。

本月与去年同期相比,C-302的操作参数略有调整,为了尽可能降低能耗优化操作,装置采取了减少塔顶回流,降低塔底温度等措施。

C-302操作条件调整后塔底瓦斯消耗量减少。

(3)环比分析:燃料单耗环比下降0.0001t/t。

重整富余氢气的安全利用

催 化 重 整 通 讯

20 0 2住

重整 富余氢气 的安全利 用

常 刚

( 中国石化 股 份有 限 公 司洛 阳分 公 司)

摘 要 :为 了能哆安全地将重整装置富奈的氢气作 为燃料 引入 加热炉.先后研 制 出了适 宜燃用氢气的新 型燃 氢燃烧嚣 ,改造 了燃料气压 力控制 系统和安全保 障 系统 .从 而解决 了常规燃 烧嚣燃氢所造成 的炉内温度分布 不均 、回火烧坏燃烧嚣等弊端 ,并具有明显 的经济救益. 主题词 :燃料 氢气 加热 炉

燃 烧器 的开 发 :

丙 烷

05

12 . 0

丙 烯 丁 烷

09 5 07 4

00 . 06 . 5

虎烷

空 气

CO,

00

58 . 8

27 7

10 0

03 4

f)重整装置 内部燃料气压力控制系统的改 2

造:

()燃氢加热炉安全保障设施的实善。 3

氢 气 甲烷

乙烷

乙烯

中国石化股份有限公司洛阳分公司的 7 万 O 妇 连 续 重整 装置 , 19 于 9 2年建成 并顺 利投 产。由 于该厂用氢装置的总消耗氢量只有 30 N 00 m / h左 右,富裕氢气并入瓦斯系统后燃烧器回火现象 比 较严重, 只得向火炬系统排放, 排量达2 0N , 00 m 使得火炬管网的压力上升到了 0 M a . P ,不仅造成 4 催化裂化 、常压等装置无法使用火炬,而且每月 的经济损失高达三百万元 以上 。所以,不解 决富 裕氢气的出路问题,重整装置就不可能长周期运

成量 :

4 加 热炉 安全保 障系 统的 改进

为了确保燃氢安全,采取 了三 项安全保障措

重整总工艺.

一、重整装置采取了下述节能措施:1) 合理利用余热资源。

本装置中重整反应加热炉由于其操作温度高,且为纯辐射炉,烟气排放温度高,为回收余热,在加热炉顶设计一套蒸汽发生系统,以回收余热,产生3.5MPa蒸汽,加热炉热效率可以达到90%以上。

稳定塔底重沸炉对流室烟道出口气体,进入空气预热器,预热后的空气做为加热炉的燃烧空气,使加热炉的整体热效率达到90%以上。

2) 重整反应加热炉炉管采用倒“U”布置,减少加热炉与重整反应器之间的管线长度,降低了重整临氢系统压降,从而降低了装置的能耗。

3) 重整进料换热器采用纯逆流板式换热器,以提高传热效率,减小冷热端温差,减少进料加热炉的热负荷,降低装置能耗。

4) 选用高效塔板,提高分离效率,降低回流比,减少塔底加热炉热负荷,以达到节能的目的。

5) 选用高效率泵及电机,以节省能量。

6) 高温管线和设备都采取了保温措施。

二、根据重整装置的特点和安全生产要求,拟设:控制系统DCS、安全联锁保护系统SIS、加热炉燃烧管理系统BMS、机组控制系统CCS、机组诊断系统MDS、火气监控系统F&GS。

仪表设备管理系统AMS。

催化剂再生单元由重整装置专利商AXENS公司提供逻辑控制系统CCRCS。

三、3)进出装置的重要液体物料计量选用质量流量计。

4)一般流量测量选用标准节流装置,大口径气体测量采用文丘里管。

5)净化风、水蒸气、燃料气、氮气流量计量选用V型流量计。

6)大管道水流量计量选用电磁式或超声波流量计。

7)再生部分催化剂料位测量选用放射性料位计。

8)大口径气体控制阀选用蝶阀。

9)含催化剂介质的控制阀选用球阀。

10)温度调节回路的输入安全栅采用带温度变送功能的隔离式安全栅四、主要设备说明反应(再生)器预处理部分有2台反应器,预加氢反应器(R-101)和脱氯反应器(R-102)均采用热壁板焊结构,结构尺寸和设计参数完全相同。

设计压力和设计温度分别为4.9MPa和375℃,操作介质为混合石脑油。

连续重整联合装置用能优化改进研究

连续重整联合装置用能优化改进研究连续重整联合装置是炼油厂进行高辛烷值汽油以及芳烃生产工作的关键设施,但是其能耗也十分巨大,属于炼油厂之中高能耗装置的行列。

因此,对其进行改进和优化,提升其节能水平具有十分重要的意义,能够带来很高的经济价值,并且具有深远的环保意义。

我国现阶段针对连续重整联合装置的节能研究主要集中在反应条件优化、换热网络调整以及设备更新等这几方面,这些改进措施大多都只是做到了局部的调整和改进,但是并没有做到全局统筹考量,还需要进一步完善。

我国A石化分公司已经对其存有的一套连续重整联合装置进行过局部以及单元件的改进优化,希望降低其能耗水平。

但是由于这些措施都是比较零散和局部的,缺乏全局意识,因此其节能的综合优化改进措施并没有做到位,其节能效果还有待提升。

例如其装置内热量的集成部分并没有被注意到,依旧存在部分物流重复冷却、加热的情况,从而造成能耗的浪费。

因此,要想实现对连续重整联合装置的节能降耗工作,就应当要立足于整体进行考虑。

文章以我国A石化分公司为例,重点对A石化分公司连续重整装置进行分析,对提升连续重整联合装置的节能水平,降低其能耗标准提出改进措施方案。

1 连续重整联合装置的主要介绍连续重整技术是一种对石油进行二次加工生产的技术,其加工用到的原料主要为低辛烷值的直馏石脑油以及加氢石脑油等成分,之后在其内加入Pt-Re双金属催化剂催化其反应,促使其分子之间进行重新排列、异构,从而实现进一步增产芳烃,提高汽油辛烷值的技术。

在连续重整联合装置之中,催化剂需要连续、依次流经串联的三到四个移动床反应器。

经过这一套流程,从最后一个反应器流出的待生催化剂之中其碳含量大致上能够达到5%~7%(质量分数)的水平,待生催化剂就将通过重力作用或者气体提升手段输送到再生器之中进行再生。

等到催化剂的活性恢复之后就将其传送回到第一个反应器再次进行反应,由此以来在整个系统之中形成一个闭路循环。

1.1 重整装置的工艺特征UOP连续重整以及IFP连续重整工艺其反应所需要用到的条件基本上处于相似的状态,都需要用到铂铼催化剂,并且这两种技术在经过了长时间的发展和改进以后都逐渐趋于先进和成熟的水平。

惠州石化有限公司连续重整装置工艺流程模拟与优化

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第7期·2724·化 工 进展惠州石化有限公司连续重整装置工艺流程模拟与优化孟凡辉,纪传佳,杨纪(中海油惠州石化有限公司,广东 惠州 516086)摘要:以惠州石化有限公司200×104t/a 连续重整装置为研究对象,采用英国先进技术公司KBC 的流程模拟软件Petro-SIM ,建立了预加氢部分、重整反应部分以及重整全流程模型,以期优化装置操作条件,改善装置的生产瓶颈。

应用该模型分别对重整加权平均反应入口温度以及重整装置的3条分馏塔进行了优化分析。

模拟结果得出,重整加权平均反应入口温度在520.7~521.7℃时,重整操作条件最优;预加氢产物汽提塔底温度在235℃、塔压在1.01MPa 、进料温度在171℃时达到最佳的分离效果;重整脱戊烷塔塔压在1.02MPa 、重整脱丁烷塔塔压在1.0MPa 时塔的操作最优。

通过实施优化措施,将重整加权平均反应入口温度由517.7℃提高至521℃,可增产芳烃2.7×104t/a ,氢气1.126×107m 3/a ;分别将汽提塔塔压、脱戊烷塔塔压以及脱丁烷塔塔压由1.1MPa 降至1.0MPa ,共节约燃料气3.528×106m 3,多回收C 6环烷烃2.306×104t/a 。

核算装置效益,全年可实现节能效益197.9万元,提升装置经济效益3128.8万元。

关键词:连续重整装置;模拟;模型;优化;节能中图分类号:TQ021.8 文献标志码:A 文章编号:1000–6613(2017)07–2724–06 DOI :10.16085/j.issn.1000-6613.2016-2078Process simulation and optimization for CNOOC Huizhou company’scontinuous reforming unitMENG Fanhui ,JI Chuanjia ,YANG Ji(CNOOC Huizhou Petrochemical Limited Company ,Huizhou 516086,Guangdong ,China )Abstract :Using the Petro-SIM software ,technicians established the pretreatment model ,the catalytic reforming reaction model and the complete continuous catalytic reforming (CCR )process model which reflecting the actual operating conditions of 200×104t/a reforming unit in Huizhou company of China national offshore oil corporation (CNOOC ).The results showed that the reforming conditions are optimal when the inlet temperature at 520.7—521.7℃. The hydrogenation product stripper’s bottom temperature at 235℃,the pressure at 1.01MPa and the feed temperature at 171℃. The best separation effect was obtained. The operation of the column is optimal when the reforming depentanizer’s pressure is at 1.02MPa and the reforming butane tower’s pressure at 1.0MPa. The models were applied to the analysis of reactor temperature and three fractionation columns ,such as increasing the average weighted temperature from 517.7℃ to 521℃,the aromatics increased by 2.7×104t/a and hydrogen increased by 1.126×107m 3/a. The pressures at the top of stripper tower ,depentanizer and the butane tower were reduced from 1.1MPa to 1.0MPa respectively. The flue gas was decreased by 3.528×106m 3 and C 6 naphthenic increased by 2.306×104t/a. Effective measures have been adopted to improve the operation of reforming unit ,energy savings for the unit totaled 1.979 million yuan and annual economic benefits totaled 31.288 million yuan. Key words :continuous reforming unit ;simulation ;model ;optimization ;energy saving 中海油惠州石化有限公司连续重整装置采用美国环球油品公司第三代超低压连续重整专利技收稿日期:2016-11-14;修改稿日期:2017-01-04。

11 重整加热炉供风系统改造及节能效果分析-镇海-任文龙

镇海炼化Ⅳ重整反应炉供风 系统改造任文龙1.改造背景中石化镇海炼化分公司 120×104 t/a 连续重整装 置采用美国 UOP 第二代超低压重整反应与第三代 cyclemax 再生工艺技术。

再生工艺技术 重整反应炉为 9000kW-Φ114.3(翅)/Φ114.3 方 形立式四合 加热炉 于 2002 年设计完成。

辐射室由 形立式四合一加热炉,于 年设计完成 辐射室由 进料加热炉(F701)、第一中间加热炉(F702)、第 二中间加热炉(F703)、第三中间加热炉( ) 第三中间加热炉(F704)四 个炉膛组成,加热重整料和循环氢的混合物,为重整 反应提供热能。

对流室产 3.5 MPa 蒸汽回收余热。

62 台加热炉烧嘴布置采用侧烧,自然通风。

1.改造背景重整反应四合一炉因热负荷高,火嘴数量多, 由于担心火嘴配风不均,目前国内侧烧式燃烧器一 般都是自然通风。

自然通风时,由于不能借助空气 动力,所以火焰刚性普遍较差。

改为强制通风后, 为强化燃烧提供了条件 可以提供更好的火焰形状 为强化燃烧提供了条件,可以提供更好的火焰形状 ,也可以有效的降低过剩空气,甚至可以提供更好 的无焰燃烧。

燃烧器利旧,改为强制通热风后,空 气密度降低,总体积量上升,有利于提高燃料与空 气的混合。

同时,在风道上设置足够的快开风门, 一旦风机故障,打开快开风门,加热炉由强制通风 切换为自然通风而不必降量操作。

2 改造内容 2.1.主体流程 本项目利用与本装置相邻的异构化装置脱庚烷塔塔 顶低温余热 通过增设 E311 与除氧水换热后产生低温 顶低温余热,通过增设 热水将入炉(重整反应炉)的 135 t/h、常温空气加热 至 130 ℃,然后采用 1.0 MPa 蒸汽加热至 180 ℃ 后进 入各炉膛燃烧器,从而节约加热炉燃料的用量。

入各炉膛燃烧器 从而节约加热炉燃料的用量2.改造内容2.改造内容1)增加 1 台空气预热器及风道系统,将自然通风改为 强制通风;在炉底风道上增设 4 个空气调节挡板, 用来调节加热炉烟气的氧含量 用来调节加热炉烟气的氧含量。

连续重整装置四合一加热炉余热回收节能改造

连续重整装置四合一加热炉余热回收节能改造针对锦西石化分公司连续重整装置四合一加热炉余热回收改造问题,增设了余热回收系统,合理地避开了烟气露点腐蚀,降低了排烟温度,有效提升了加热炉的热效率,达到了设备节能减排的目的。

本文主要结合连续重整装置四合一加热炉余热回收节能改造的相关对策进行探究。

标签:连续重整装置;四合一加热炉;余热回收1 引言炼油厂连续重整裝置四合一加热炉是将四台加热炉合并为一台大型的箱式加热炉,在实际运行过程中,重整反应强吸热效应会造成加热炉设计的热负荷比较大,能量损耗严重。

为了避免加热系统产生过大压降,采取倒U型的排列结构进行加热炉辐射室炉管的设计。

可以避免能源资源的浪费,防止不良因素导致的无法过热而被放空,提高热量资源的回收效率。

2 连续重整装置四合一加热炉工作状况锦西石化分公司连续重整装置四合一加热炉于2016年份开始生产,引进美国技术,采取倒U形排列辐射室炉管,炉底布置了42台燃烧器,加热炉余热锅炉改造结构由四组受热单元和汽包组成,主要分为一级蒸发段、蒸发段、过热段以及省煤段四部分。

3 连续重整装置四合一加热炉改造方案针对锦西石化分公司加热炉的运行现状,为了减少四合一炉的排烟温度,回收利用烟气热量,提高热量的使用效率,有两种改造方案可供选择。

首先,可以先增加落地式空气预热器回收烟气热量,对燃烧器的冷空气进行预热。

其次,可以新增加落地省煤器仪器,对汽包脱氧水进行预热,增加空气预热器,从而可以回收高温烟气的热量。

两种改造方案均有其独特的优势和劣势,新增落地省煤仪器方案增加的设备比较少,能够有效避免漏点腐蚀,投资较低,改造成本低,占地面积少,不会改变原有的操作方式。

因此,锦西石化分公司重整装置四合一加热炉余热回收改造最终采取了增加空气预热器的方案。

为了使锦西石化分公司的改造效益达到最大化,充分考虑安全与经济效益的平衡,还进一步地应用了操作弹性比较大的空气预热器改造,从而可以缩短检修的时间,不需要对主体设备进行较大的改动,能够直接节约燃料,降低排烟温度,加热炉的综合热效率提升到了92%以上。

柴油加氢裂化装置最大量生产重石脑油和喷气燃料改造总结

柴油加氢裂化装置最大量生产重石脑油和喷气燃料改造总结李志敏(中海石油宁波大榭石化有限公司,浙江省宁波市315812)摘要:2.0Mt/a工业加氢裂化装置设计原料为环烷基柴油,主要生产重石脑油和超低硫柴油。

受市场环境变化影响,对产品结构进行了调整,最大量生产重石脑油和喷气燃料。

通过调整产品切割点、增设分馏塔等措施实现了该目的。

工业运转结果表明,以柴油为原料,该装置生产的重石脑油和优质喷气燃料的收率分别为52.98%,29.35%,高价值产品收率超过82.3%,柴油收率仅3.63%。

各馏分产品性质优良,其中喷气燃料烟点30.2mm,硫、氮质量分数均小于0.5μg/g,冰点-53℃。

关键词:柴油加氢裂化装置 重石脑油 喷气燃料 改造方案 标定数据 国内炼油产品逐步走向产能过剩,柴汽比逐步降低[1 3]。

然而为了满足国内外非生产性税费一致性的要求,目前仍然暂缓征收喷气燃料产品消费税,对于有喷气燃料需求的企业,提高喷气燃料/柴油比例成为优化产品结构的重要手段,使柴油加氢装置增产喷气燃料成为现实选择。

通过将直馏柴油精制装置改为生产直馏喷气燃料、调整加氢裂化转化率和切割点等方式可以增产喷气燃料[4 6]。

中海石油宁波大榭石化有限公司2.0Mt/a工业燃料油加氢裂化装置上周期主要以环烷基直馏柴油为原料,生产超低硫柴油和重石脑油等,重石脑油收率达到50%以上。

该装置需要将未转化的柴油最大量地转化为喷气燃料。

GB6537—2018《3号喷气燃料》要求其闪点(闭口)不低于38℃,10%回收温度不高于205℃,50%回收温度不高于232℃。

另外市场上优质喷气燃料大多要求烟点高于25mm,冰点低于-50℃,闪点在40~50℃。

装置前期产品以柴油和石脑油为主,主分馏塔重馏分侧线抽出压力不高,如何在工业装置上满足侧线喷气燃料的产品质量要求也成为现实难题[7 8]。

结合装置实际运行情况,优选了中国石油化工股份有限公司大连石油化工研究院催化剂及工艺,依托中石化洛阳工程有限公司进行设计,在2018年底进行了装置改造建设。

长岭炼化重整装置扩能改造

长岭炼化重整装置扩能改造陈国兴(中国石化长岭分公司炼油二部)摘要:介绍了2012年11月长岭分公司700kt/a连续重整装置消缺改造的主要内容,通过对装置改造后各项运行参数的分析总结,表明本次装置改造提高了装置的整体运行水平,取得了良好的经济效益。

关键词:连续重整改造发泡剂加热炉1 概述长岭分公司原有一套2001年投产的500kt/a低压组合床重整装置,催化剂连续再生规模为260kg/h,装置年开工8000h。

2009年,根据中石化长岭分公司产品质量升级改造总体设计方案,即10Mt/a原油加工综合规划总流程,重整装置规模由500kt/a改扩建到700kt/a,将原有的组合床重整技术改造为连续重整技术。

改造后重整苛刻度按C5+馏份油辛烷值RONC100设计。

催化剂选用国产的连续重整催化剂PS-Ⅵ,催化剂再生能力由催化剂循环量260 kg/h提高到350 kg/h。

2012年装置又进行了消缺完善改造,包括预加氢汽提塔、发泡剂塔、再生系统改造等内容,装置主要技术特点如下:1)采用国产高空速加氢催化剂RS-1,预加氢反应器后设高温脱氯罐,以适应原料中氯含量的变化;2)采用国产连续重整工艺,四台反应器为径向移动床反应器,采用并列式布置;3)氢气再接触及氨制冷系统加上溴化锂制冷机组,充分回收重整氢中的轻烃组分,提高氢气纯度;4)在原焊板式重整进料换热器前增加一台重整进料预热器,以加强换热深度,降低能耗;5)重整加热炉采用高效“四合一”方型炉作为重整加热炉,采用多流路U型低压降炉管和低NOx 燃烧器,对流段发生3.5MPa蒸汽,产生的蒸汽全部供重整循环氢压缩机透平使用,剩余部分送至系统3.5MPa蒸汽管网。

从对流室最上层过热水管组下部抽出部分烟气,将烟气引到地面与空气预热器换热后再返回烟囱排空。

全炉热效率可达90%以上;6)重整循环氢压缩机采用3.5MPa背压透平驱动的离心式压缩机,重整氢增压机采用往复式压缩机;7)重整产氢出装置前设脱氯设施,以防止下游设备的氯腐蚀及胺盐结晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重整装置燃料气系统的改造万金生1,王德世1,常 刚1,单忠民2,刘超杰2(1 洛阳石化总厂炼油厂,河南洛阳 471012; 2.洛阳石化工程公司设备研究所,河南洛阳 471003)摘 要:为合理利用重整装置产生的大量的含氢量高达94%的副产气 重整氢气,对装置燃料气系统进行了改造,将重整氢气作为燃料引入加热炉。

为此,专门开发出适宜燃用重整氢气的新型燃氢燃烧器,改进了加热炉安全保障系统,增加了以催化干气为燃料的长明灯燃料线,以确保燃烧器着火的稳定性。

经过一年多的运行,对新型燃氢燃烧器和原有燃烧器的应用情况进行了对比,结果表明氢气作为燃料在炼化企业加热炉中应用是可行的,具有巨大的经济效益;还表明燃氢燃烧器采用弱化燃烧!的原则是合理的和成功的,能够解决常规燃烧器燃氢所造成的炉内温度分布不均、回火烧坏燃烧器等弊端。

关键词:燃料气系统;氢气;安全;燃烧器;加热炉中图分类号:TE963 文献标识码:B 文章编号:1006 8805(2002)02 0024 031 前言洛阳石化总厂炼油厂700kt/a连续重整装置于1992年建成,1993年1月投产。

装置运行期间,副产氢气量(标准状态)约25000m3/h。

而唯一的用氢装置 800kt/a直馏柴油加氢精制装置的氢气用量(标准状态)只有3000m3/h左右,大量的富裕氢气只好排入火炬系统。

结果使得火炬管网的压力上升到0 4MPa,不仅威胁其他炼油装置的安全生产,而且造成每年约一千七百多万元的经济损失。

为了解决富裕氢气的出路问题,由炼油厂技术开发处、重整车间等部门与洛阳石化工程公司设备研究所的技术人员组成技术攻关组,经过反复研究实验,制定出了一套完整的改造方案,将富裕氢气作为燃料引入装置内加热炉,以达到节能的目的。

整个改造项目包括三个内容:a)氢气引入燃料气系统的可行性分析与新型燃氢燃烧器的开发;b)装置内部燃料气压力控制系统的改造;c)加热炉燃氢安全保障设施的完善。

该项目自1998年初开始实施,至1999年10月完成,装置一次点火成功。

经过一年多生产实践的考验,证明改造达到了预期目的,完全可以满足生产需要,实现了预期的改造目标。

2 新型燃氢燃烧器的工业应用研究燃氢燃烧器的开发是实现燃料气系统改造的前提。

1998年初,洛阳石化总厂委托洛阳石化工程公司设备研究所研制开发可燃用氢气的新型燃烧器。

由于在重整装置开停工期间,不产氢气,加热炉只能烧催化干气,因此要求新型燃烧器既能烧干气,又能烧氢气。

经过努力,新型燃氢燃烧器试验研制成功,并于1999年7月安装就位,全部改造费用约100万元人民币。

2 1 氢气的燃烧特性与燃氢燃烧器的设计原则为解决重整氢气的燃烧问题,首先需要认识一下它的燃烧特性。

重整氢气与催化干气的组成对比见表1。

重整氢气中的氢含量达94%以上,其燃烧特性已基本接近纯氢。

与催化干气相比,重整氢气具有燃烧速度快、回火倾向强、爆炸范围宽、点火能和体积发热值低等特点,在燃烧时表现出以下特征:a)点火能小,极易着火,燃气一出喷嘴就开始燃烧;b)燃烧速度快,火焰短;c)氢气与空气预混气体的火焰传播速度高,低负荷运行时极易回火;d)火焰颜色浅,不易观察;收稿日期:2001 01 02作者简介:万金生(1964 ),男,河南开封人。

1988年毕业于抚顺石油学院炼油化工机械专业,获工学士学位。

现从事炼油装置管理工作。

工程师。

发表论文1篇。

工业炉 石油化工设备技术,2002,23(2)∀24∀Petro Chemical Equipment Technology表1 催化干气和重整氢气组成与特性对比项 目催化干气重整氢气体积组成, %氢气29 394 35甲烷25 931 93乙烷12.631 71乙烯11 94丙烷5 941 02丙烯1 17丁烷0 30 65戊烷12.790 32理论燃烧温度/#22112234火焰传播速度/m∀s-11 564 67体积热值(标准状态)/kJ∀m-35469014266e)由于着火早、火焰短、火焰温度高,造成燃烧器出口处的局部区域温度非常高,极易造成炉内温度分布不均或烧坏燃气喷头。

氢气燃烧的特性,决定了燃氢燃烧器在设计上完全不同于干气燃烧器。

兄弟炼油厂和单位的实践证实,普通燃烧器烧高含氢燃气时,存在噪声大、易回火、燃气喷头容易烧坏的问题,说明对新型燃氢燃烧器的要求是很苛刻的。

设备研究所的技术人员经过艰苦的研究实验,提出了燃氢燃烧器所遵循的弱化配风!的原则∃1%,并依此开发出新型燃氢燃烧器。

2 2 新型燃氢燃烧器的特点根椐氢气燃烧的以上特性和弱化配风!的原则,结合重整装置加热炉两种炉型 一座方箱式三合一重整反应炉(共有54台方形燃烧器)和五座圆筒炉(共17台圆形燃烧器)的特点,设计了两种形式的燃烧器 火焰形状分别为扁平扇形和圆柱形,二者有以下共同特点:a)采用一次配风、外混式燃烧方式,可以杜绝回火现象的出现;b)选择适当的喷嘴喷孔直径和较小的燃气流与空气流的夹角,可以延长火焰长度,从而避免炉内温度分布不均或烧坏燃气喷头;c)火盆形状较短、较阔;d)迷宫式消音结构,噪声可控制在80dB(A)以下;e)既可单独烧氢气,又可烧催化干气;f)由于燃烧的弱化,还可大大降低氮氧化物的生成量。

3 装置燃料气压力控制系统的改造与加热炉安全保障系统的改进有了可靠的燃氢手段,就为燃料气系统的改造打下了基础。

原燃料气系统中,自氢提纯罐排出的压力3 9MPa的氢气分两路,一路送往加氢装置,多余的排放入火炬,见图1。

改造后,将氢气直接并入燃料气系统,通过瓦斯分液罐送入加热炉燃烧器,见图2。

为防止瓦斯分液罐憋压,在氢气管线上增设了紧急放火炬控制阀。

图1 原燃料气系统工艺流程图2 改造后的燃料气系统工艺流程为了确保燃氢安全,还对加热炉安全保障系统进行了改进,采取了以下两项措施:a)每台加热炉都增设了一组氢气阻火器;b)新上一条只烧干气的长明灯管线,保证长明灯火焰稳定,并易于观察。

4 新型燃烧器使用情况与效果分析在重整装置生产期间,富裕氢气和自产瓦斯全部并入了装置内部燃料气管网,总量为6t/h 左右,除自用3 5t/h外,还向厂燃料气管网外送2 5t/h。

实际燃气组成分析见表2,虽然燃气中氢含量有所降低,但仍达86%。

为比较原燃烧器与新型燃烧器的应用效果,催化剂再生加热炉保留了一台老式燃烧器。

从表3中可以看出两种燃烧器性能的差别。

未更换燃烧器的催化剂再生加热炉,燃干气时火焰长度3m,形状正常;燃氢气时,火焰长度不到2m,造成火盆部位温度很高,耐火砖全∀25∀第23卷第2期 万金生等.重整装置燃料气系统的改造部烧裂,加热炉底部钢板被烤成暗红色。

表2 燃气组成分析组分含量,%氢气86 04甲烷6 07乙烷3 78丙烷2 94丁烷0 30>C50 87表3 新旧两种燃烧器使用情况对比项 目新型燃烧器原燃烧器点火性能 容易 容易烧干气时火焰形状 火焰粗而长,有舔炉管现象火焰长度适当烧氢气时火焰形状 火焰长度适当 火焰短,集中在火盆周围控制性能 炉膛温度从80~800#均可控制炉膛温度在150#以下不易控制适应性能 瓦斯带油时也能正常燃烧,不回火而新型燃烧器在烧干气时,火焰较长,特别是3台重沸炉,虽然只需点2个燃烧器,热负荷就可满足工艺需要,但由于火焰长度太长,几乎达到对流段。

通过增加火嘴数量、降低单台燃烧器负荷的办法压低了火焰长度。

改烧氢气后,火焰高度明显降低,颜色变浅,燃烧情况良好。

可见,老式燃烧器更适合燃用催化干气类的常规燃料气,而新型燃烧器更适合燃用高氢燃料气。

新型燃烧器在燃用催化干气时出现了火焰发散、过长,甚至舔炉管等现象,正是燃烧弱化的特点;另外,火焰发散、过长还有另一个原因,燃烧器设计时负荷偏大,造成加热炉运行状态下,燃烧器低负荷运行,进一步削弱了燃气与空气的混合,加剧了弱化燃烧!。

所以说,燃氢燃烧器采取的弱化燃烧!的措施是恰当的和成功的,但也应看到这一措施的弊端,这正反映出常规燃烧器与燃氢燃烧器设计思想上的矛盾 即强化燃烧与弱化燃烧的矛盾,如何使这对矛盾在同一主体上得以调和,还需作进一步的探讨。

5 结论通过以上介绍、分析,可以得出以下结论:a)燃料气压力控制系统与加热炉安全保障系统改造后,能够实现富裕氢气安全并入燃料气管网;b)富裕氢气并入燃料气管网后,不仅保证了其它炼油装置的安全,而且避免了4t/h的氢气排火炬而造成的损失,当月(约21天)就可收回全部改造投资,经济效益巨大;c)由洛阳石化工程公司设备研究所设计制造的新型燃烧器,可以使用氢气和催化干气两种燃料气,具有良好的稳定性、安全性;d)燃氢燃烧器采用弱化燃烧!的措施是合理的、可行的,但这项措施也有其局限性,不可无限推广。

参考文献:1 单忠民,苗向阳等 高氢燃料气的燃烧器设计[J]炼油设计,1999,29(4)(上接第20页)使阀孔最大流速降低,泵吸入状况变好。

改造后的结构如图3所示。

图3 改进后的阀与阀座导向定位结构(排出阀)通过改进,泵的使用寿命由原来的几天延长至4个月,而且使泵阀的拆装简单容易了。

值得说明的是,该高压往复泵阀的改进是为保证生产,在原泵体不变的情况下对阀内件的局部进行改造。

因为泵体和流道尺寸的限制,一些更好的改进方案将不能在该泵上实施。

参考文献:1 朱华俊主编 往复泵及其他类型泵的设计[M] 武汉:华中工学院出版社,1982∀26∀石 油 化 工 设 备 技 术 2002年IMPROVEMENT OF C HEC K VALVE OF HIGH PR ESS URE RECIPROCATING PUMP FOR HIGH PRESSURE HYDROGENATIONMa Zhongxue.C NPC Kelamayi petrochemical com pany mechanical engineering department,P.C834003 Abstract By means of failure analysis on repeated rupture of valve stem for the inlet and outlet check valve of reciprocating high pressure water injection pump,the improvements of check vawe design and structure local part are in progress.The service life of valve is greatly increased.Keywords Check valve,Locating,Lift stroke Flow velocity,StructureENSURE THE LARGE SCALE SET WORKED SUCCESSFULY ON ITS FIRST START OF R UN Liu Jianxin.SINOPEC Changling branch company,P. C414012Abstract The start of run of large scale set is rela tively complicated.A good many of specialities are inv oled.Such as water,electric,steam and instrument etc. That is a job with relatively large technical diffeculty. The process of start of run for ne w set is particularly complicated,and the difficulty is more large.The prob lems needing attention to ensure the large scale set worked succeffully on its first start of run are men tioned from the fields of design,errection testing run and start of run etc.Keywords Compressor,Errec tion,Testing runTHE TRANSFOR MATION OF FUEL GAS SYS TEM FOR REFORMER OF LUOYANG REFIN ERYWan Jinsheng,et al.Luo yang petrochemical com plex, re finery,P.C471012Abstract In order to make reasonable use of a great quantity of the accessory gas(reforming hydrogen)pro duced by reformer with high hydrogen content reac hing 94%,the fuel gas system of unit is transformed.The reforming hydrogen is leaded ino furnace.Therefore a new type hydrogen fired burner been suited for the use of reforming hydrogen is developed specially.The fur nace safety protec tion syste m is improved.The pilot lamp fuel pipeline,using the catalytic cracking dry gas as the fuel,is provided,to ensure the ignition stability of burner.After more than one year operation,the ap plication situation of ne w type hydrogen fired furner is compared with the original burner,the result shows that:It is possible to make hydrogen as the fuel gas em ploy in furnace of refined chemical industry,and has vast economic benefit;It is reasonable and successful to adopt the!Weaken combustion!principle on hydrogen fired burner.The disadvantage of uneven te mperature distribution in furnace,the burner distroy by back fire etc.caused by the combustion of hydrogen in the nor mal furner can be solved.Keyw ords Fuel gas syste m,Hydrogen,Safety,B urn er,FurnaceDESIGN OF NEW TYPE F IRE CATRIDGE HEATERZhang Xiumei,et al.Jilin petroleum group com pany survey design institute,P.C138001Abstract New type fire catridge heater adopted the flue gas three backward pass structure that is advanced at home and abroad,and breaked through the structure mode of traditional U shape fire catridge heater in oil field at home and abroad.The three difficult proble ms of small heat tra msfer coefficient,lo w heat efficiency and large steel consume per unit heat load etc,are solved through,that difficult problems could not be solved at traditional U shape fire catridge heater.A new design thought is given for oil field fire catridge heater. The ne w type fire catridge heater has the features of ad vanced technology,safe and reliable operation and the discharge flue gas being conformed to the requirement of environmental protection.Every technical target of that heater has been reached the leading level in do mestic oil firld,and has the extended value.Keyw ords Heater,Fire catridge type,Energy Saving THE R ESEA RC H INTO INFLUENC E OF HEAT TRANSFER MODEL ON THE KEY C HECK PA RAMETERS FOR COKING F URNACEWang lanjuan,et al.petroleum universty,chemistry and chemical industry department,P.C257061 Abstract By the use of complicated process checking software de veloped by ourselves and included the half e xperience and half theory heat transfer model of Robe Evans,Belocan,and the Monte Carlo method,the influ ence of different tube outside heat transfer model on process parameters of stay time in tube,heat conversion rate of furnace outlet,and boundary bottom bed temper ature are investigated.The design thought to determine the limit c hange region of key process para meters under design condition is proposed.The conclusion is reached that the calculating error of different heat transfer modelABSTRACTS PETRO CHE MIC AL EQUIPMENT TEC HNOLOGYStarted Publication in1980 Bimonthly Mar 2002Vol 23No 2。