15M3、1700℃氧化铝制品高温梭式窑设计

梭式窑用氧化铝空心球 2

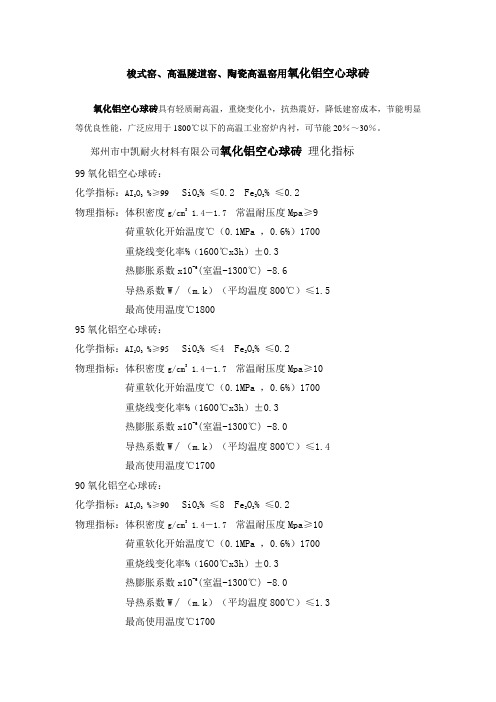

梭式窑、高温隧道窑、陶瓷高温窑用氧化铝空心球砖氧化铝空心球砖具有轻质耐高温,重烧变化小,抗热震好,降低建窑成本,节能明显等优良性能,广泛应用于1800℃以下的高温工业窑炉内衬,可节能20%~30%。

郑州市中凯耐火材料有限公司氧化铝空心球砖理化指标99氧化铝空心球砖:化学指标:AI2O3 %≥99 SiO2% ≤0.2 Fe2O3% ≤0.2物理指标:体积密度g/cm3 1.4-1.7 常温耐压度Mpa≥9荷重软化开始温度℃(0.1MPa ,0.6%)1700重烧线变化率%(1600℃x3h)±0.3热膨胀系数x10-6(室温-1300℃)~8.6导热系数W∕(m.k)(平均温度800℃)≤1.5最高使用温度℃180095氧化铝空心球砖:化学指标:AI2O3 %≥95 SiO2% ≤4 Fe2O3% ≤0.2物理指标:体积密度g/cm3 1.4-1.7 常温耐压度Mpa≥10荷重软化开始温度℃(0.1MPa ,0.6%)1700重烧线变化率%(1600℃x3h)±0.3热膨胀系数x10-6(室温-1300℃)~8.0导热系数W∕(m.k)(平均温度800℃)≤1.4最高使用温度℃170090氧化铝空心球砖:化学指标:AI2O3 %≥90 SiO2% ≤8 Fe2O3% ≤0.2物理指标:体积密度g/cm3 1.4-1.7 常温耐压度Mpa≥10荷重软化开始温度℃(0.1MPa ,0.6%)1700重烧线变化率%(1600℃x3h)±0.3热膨胀系数x10-6(室温-1300℃)~8.0导热系数W∕(m.k)(平均温度800℃)≤1.3最高使用温度℃170087氧化铝空心球砖:化学指标:AI2O3 %≥87 SiO2% ≤12 Fe2O3% ≤0.2物理指标:体积密度g/cm3 1.3-1.5 常温耐压度Mpa≥10 荷重软化开始温度℃(0.1MPa ,0.6%)1650重烧线变化率%(1600℃x3h)±0.3热膨胀系数x10-6(室温-1300℃)~7.8导热系数W∕(m.k)(平均温度800℃)≤0.8最高使用温度℃1700。

2万吨/年梭式窑煅烧优质铝矾土建设项目可行性研究报告

2万吨/年梭式窑煅烧优质铝矾土建设项目可行性研究报告第一章总论1.1项目背景1.1.1项目名称:新建2万吨/年梭式窑煅烧优质铝矾土项目1.1.2项目承办单位:xxxx公司xxx公司是由自然人xxx出资组建的有限公司,注册资本xx万元人民币。

公司住所设在xx。

公司的经营范围是:经销:铝矾土。

该公司于2006年11月7日注册登记。

1.1.3项目负责人:xxx1.1.4建设性质:新建1.2可研报告编制依据(1)国家发改委发布的《投资项目可行性研究指南》;(2)国家发改委《建设项目经济评价方法与参数》(第三版);(3)国家颁布的有关行业规划、产业政策、法规和设计标准;(4)项目单位委托书、建设意向及相关资料1.3建设理由1、我国是世界铝矾土第二大生产国,从2006年起落后的“一等原料、二等加工、三等价格”的高铝耐火材料生产技术逐步淘汰。

煅烧工艺和设备比较落后、质量稳定性差,劳动条件和环保措施落后,能耗高,环境污染严重的土竖窑和倒焰窑煅烧,由于排放大量酸性烟尘、粉尘,污染严重而被国家明令取缔。

“优质、节能、长寿、环保”耐火材料工业迅速发展。

2、目前,已知赋存铝土矿的国家有49个。

我国有丰富的铝矾土资源,约37亿吨,居世界前列,与几内亚、澳大利亚、巴西同属世界铝矾土资源大国。

但生产供耐火材料用的高铝矾土的国家只有圭亚那和我国,其他国家的铝矾土含铁量高,多用于炼铝和研磨材料。

我国铝土矿资源比较丰富,在全国18个省、白治区、直辖市已查明铝土矿产地205处,其中大型产地72处。

主要分布在山西、山东、河北、河南。

山西省耐火粘土矿资源极为丰富,探明保有储量36528.1万吨,工业储量9579.5万吨,居全国第一位。

山西省是我国高铝矾土熟料生产大省,年生产高铝矾土熟料300多万吨。

而xx周边县市如xx 等又是山西生产铝矾土的集中地之一。

基于上述因素xxx公司经过对市场的大量考察、论证、综合分析后,决定在xxxx新建2万吨/年梭式窑煅烧优质铝矾土生产项目。

以重油作燃料的快速烧成梭式窑的设1

以重油作燃料的快速烧成梭式窑的设计一、梭式窑的设计(一)任务与要求1、为了提高滑石质日用细瓷的烧成质量,要求窑炉的温差小,温度、气氛容易调节。

2、实现快速烧成,缩短烧成周期,提高生产效率,节约燃料,降低成本。

3、改善劳动条件,减轻劳动强度。

4、利于余热利用。

(二)设计依据1、根据淄博市硅酸盐研究所以轻油作燃料的梭式窑技术资料;2、冶金和机械工业中使用的台车式热处理炉;3、国外陶瓷工业中的烧煤气、液化石油气、天然气和轻油的梭式窑实例;4、乳白瓷的烧成工艺参数:(1)乳白瓷坯、釉的化学组成列于表1;(2)制品的烧成温度和气氛注浆制品烧成温度1310℃(三角锥)塑性泥制品烧成温度1320℃(三角锥)釉的玻化范围1220 — 1260℃参考乳白瓷在倒焰窑内的烧成曲线,烧成温度确定的原则是以稍长的保温时间,采取烧成温度范围的下限为止火温度,以减少产品变形。

为消除Fe2O3的有害影响,采用还原焰烧成,使得到的制品白中泛青。

5、产量:50万件/年6、燃料:重油2、窑门、窑底或砂封梭式窑的烧成周期短,因此要求窑门开闭简单、迅速,关闭后气密性要好。

窑门有多种式样,该窑所用的窑门系窑车式门,见图2。

它由窑门车、窑门金属外壳及耐火衬里所构成。

当窑门关闭时,用螺栓将窑门固紧。

窑底是由铸铁制成或型钢焊接的窑车,上面衬以耐火材料。

在窑车上砌筑了吸火孔及三条支烟道。

吸火孔的总面积为0.25米2,三条支烟道横截面积是0.13米2。

窑车两侧有砂封裙板,当窑车推入窑内时,裙板插入窑内两侧的砂封槽内,槽内盛有颗粒大小为1.4~2.5毫米的石英砂。

借此阻止窑内烟气溢出窑外和窑外的冷空气进入窑内。

窑车的砌筑结构示于图3。

全窑容纳2.0×1.55米(长×宽)的窑车三部。

每辆窑车装载量:136标钵/车(匣钵尺寸φ350×115毫米)3、喷燃装置选用B — 50 比例调节喷嘴,配合外设燃烧室,构成喷燃器。

七个喷燃器布置在窑墙两侧,在同一水平面上交错布置。

梭式窑毕业设计说明书

前言这次设计的是50立方米的燃煤气梭式窑炉,在设计前期阶段收集和查阅了相关资料和文献。

中间进行了大量的计算,也学到了不少的东西。

在设计过程中综合运用了自己大学四年来所学的的知识,在运用知识的同时,才深深感到所学知识面的狭窄和不够深。

第一部分主要是参照江西萍乡远洋出口电瓷厂的窑炉确定了我此次设计的窑体尺寸,第二部分再根据实习过程中收集到的相关数据和资料确定了烧成制度和烧成周期,根据指导老师的意见和建议,再加上自己的设计思路,确定了工作系统,燃烧系统和排烟系统等。

窑体结构采用了三层材料,多晶莫来石纤维,轻质莫来石砖和普通硅酸铝纤维,窑车结构主要是多晶莫来石纤维,轻质莫来石砖和轻质耐火粘土砖。

采用窑车中部开烟道,窑车两侧墙各设两个烟道,窑顶集中排烟,设有风机抽风。

燃烧器采用高速喷射式烧嘴。

还用到了打入急冷风快速冷却制品的设计思路。

在设计过程中,得到了各位老师和同学的大力支持和帮助,特别是指导教师童剑辉老师提出了许多很有建设性的意见和建议,在此谨致以诚挚的谢意。

同时也感谢江西萍乡远洋出口瓷厂提供了我前后共三次的窑炉实体观摩机会。

限于设计者水平,书中难免有不妥之处,诚请各位专家、老师批评指正!编者:章凯良2008.5.24第1章设计任务及原始资料1.1设计任务书景德镇陶瓷学院毕业设计(论文)任务书院(系)热能工程系08年1月5日1.2原始资料1.2.1设计技术指标及参数有效容积:50立方米燃料:城市煤气低发热值:16515KJ,湿煤气含水量4%。

最高烧成温度:1270℃烧成周期:72h1.2.2产品名称及规格名称:电瓷规格高:150mm 直径:110mm产品单位重量:1.0㎏坯体总线收缩率:1.9%入窑水分:2%产品合格率:95%第2章窑体主要尺寸的确定2.1入窑坯体尺寸外高:150mm最大外径:110mm2.2预选硼板尺寸及装窑方式预选硼板尺寸:560*550*22mm装窑方法:每个硼板上面放置14个电瓷。

梭式窑工作原理

梭式窑工作原理梭式窑是一种常见的陶瓷制作设备,其主要工作原理是通过高温将陶瓷原料烧结成为坚硬的陶瓷制品。

下面我们详细介绍一下梭式窑的工作原理。

1. 窑体结构梭式窑通常由窑体、加热系统、排气系统、控制系统等部分组成。

其中,窑体是梭式窑最重要的部分,它通常由耐火材料制成,能够承受高温和化学侵蚀。

梭式窑的内部空间通常被分为上下两层,上层为烧结室,下层为火室。

2. 加热系统加热系统是梭式窑中非常重要的一部分,它能够提供必要的温度来完成陶瓷制品的高温烧结过程。

加热方式通常有电加热、天然气加热、柴火加热等多种方式。

在加热过程中,需要注意控制温度和升温速度,以确保陶瓷制品能够得到充分的焙烧。

3. 排气系统排气系统主要用于控制窑内的气流和温度分布。

梭式窑中通常会设置多个排气孔,以便调节窑内氧气含量和温度分布,从而保证陶瓷制品能够得到均匀的烧结。

4. 控制系统控制系统是梭式窑的核心部分,它能够实现对加热、排气等参数的精确控制。

通常采用计算机或者PLC等设备来实现对梭式窑的自动化控制。

在使用梭式窑进行陶瓷制作时,需要根据不同的工艺要求进行相应的参数设置,以确保陶瓷制品能够得到理想的效果。

5. 工作原理当梭式窑启动后,加热系统开始升温,并将窑内温度逐渐提高至所需温度。

此时,陶瓷原料被放置在烧结室中,并随着加热过程逐渐完成焙烧。

在整个过程中,排气系统会通过排气孔将废气排出,并调节窑内氧气含量和温度分布。

当焙烧完成后,梭式窑会自动停止加热,并等待降温至安全温度后,才能打开窑门取出陶瓷制品。

整个工作过程需要严格控制温度、氧气含量、升温速度等参数,以确保陶瓷制品能够得到理想的效果。

总之,梭式窑是一种非常重要的陶瓷制作设备,其工作原理涉及多个方面,需要在实际操作中进行精细调节和控制。

只有充分理解梭式窑的工作原理,并严格按照要求操作,才能够获得高质量的陶瓷制品。

马国艳梭式窑设计说明书

22m31700℃氧化锆制品梭式窑设计计算说明书专业班级:材料0804班姓名学号:马国艳 31#指导老师:陈晋摘要梭式窑是从传统的倒焰窑演变而来,在烧制小批量、高质量、高科技、高附加值的陶瓷产品以及实验室规模或试验规模陶瓷新产品的小试、中试等方面仍有一定的优势。

本次设计的22m3 氧化锆制品梭式窑,最高烧成温度为1700℃,内高1.2米,内宽2.088米,采用60度的拱中心角,窑体总长度为9.90米。

窑墙由三种耐火材料组成,从内到外分别为刚玉砖,轻质硅砖砖,红砖,厚度分别为232 mm、580mm、348mm。

窑顶从内到外分别为刚玉砖、泡沫氧化铝砖、高炉炉渣,厚度分别为232 mm、232 mm、55 mm。

选用3个长为3.3米的窑车,设置3对先进的高速调温烧嘴,高速调温烧嘴布置在半窑车位处,在窑的高度方向上,高速烧嘴往往是设置在梭式窑的偏上部,这样的布置有利于窑内气体形成强烈的循环。

关键词:梭式窑窑墙窑顶烧嘴燃烧目录1窑体结构及主要尺寸的设计计算 (4)1.1梭式窑内高的确定 (4)1.2梭式窑内宽的确定 (4)1.3拱中心角的选择 (4)1.4梭式窑总长度的确定 (5)2窑体砌筑体的设计 (5)2.1砌筑体材质的选择 (5)2.1.1窑墙 (5)2.1.2窑顶 (5)2.1.3窑车 (6)2.2砌筑体尺寸的确定 (6)2.2.1窑墙尺寸的确定 (6)2.2.2窑顶尺寸的确定 (7)2.3膨胀缝 (7)2.4砖数砌量的确定 (8)2.5加砂管 (8)3燃料燃烧计算及燃料设备的选择 (9)3.1燃烧计算 (9)3.2烧嘴的选型及布置设计计算 (11)4小结 (12)参考文献 (13)梭式窑是从传统的倒焰窑演变而来,故而属于“间歇式”窑型。

在陶瓷领域以及耐火材料领域,尽管目前大规模工业化生产梭使用的窑炉是隧道窑以及更为先进的辊道窑,但是由于梭式窑对所烧成制品的适应性强,可以适应不同尺寸、不同形状、不同材质制品的烧成,所以它特别适合于小批量、多品种产品的生产。

工艺陶瓷5立方米燃气梭式窑热平衡计算

工艺陶瓷5立方米燃气梭式窑热平衡计算

燃气梭式窑是一种常用于工艺陶瓷生产的窑炉设备,它通过燃气的燃烧产生高温,用于将陶瓷原料烧结成成品。

在燃气梭式窑的运行过程中,热平衡计算是必不可少的一项工作,它可以帮助我们了解窑炉内部的热量分布情况,从而优化窑炉的运行参数,提高产品的质量和生产效率。

一般来说,燃气梭式窑的热平衡计算可以从窑炉的燃烧系统、传热系统和热损失三个方面入手。

首先,我们需要确定窑炉的燃烧系统,包括燃气的供应量、燃烧温度和燃烧效率等参数。

这些参数的选择和调整将直接影响到窑炉内部的温度分布和热量传递效果。

传热系统是燃气梭式窑中至关重要的一环。

传热系统主要包括窑炉内壁和窑炉底部的传热方式。

在窑炉内壁,传热主要通过辐射传热和对流传热来实现。

辐射传热是指窑炉内壁表面和窑内物体之间的热量传递,而对流传热则是指通过气体的对流来实现热量的传递。

在窑炉底部,传热主要通过传导传热来实现,即窑炉底部与地面之间的热量传递。

热损失是燃气梭式窑中不可忽视的一部分。

热损失主要包括窑炉顶部的烟气排放和窑炉外部的热量散失。

通过合理设计和改进窑炉的绝热材料和结构,可以有效减少热损失,提高窑炉的热能利用率。

燃气梭式窑热平衡计算是工艺陶瓷生产中不可或缺的一项工作。

通

过合理调整燃烧系统、传热系统和减少热损失,可以实现窑炉内部的热量均衡分布,提高产品的质量和生产效率。

同时,热平衡计算还可以为窑炉的运行参数优化提供依据,降低能源消耗,减少环境污染。

通过不断改进和创新,燃气梭式窑将在工艺陶瓷生产中发挥更加重要的作用,为人们创造更加美好的生活。

刚玉制品高温梭式窑设计(DOC)

19M31650℃刚玉制品高温梭式窑设计班级:材料科学1101姓名:指导教师:徐长海设计总说明梭式窑,或称抽屉窑,也叫车底式窑或活底式窑,是从传统的倒焰窑演变而来,故而属于“间歇式”或“半连续式”窑型。

随着国内陶瓷工业燃料结构由煤、油向煤气、液化石油气的过渡,梭式窑已被广泛地用于陶瓷、耐火材料以及建筑材料等行业。

本文是对19m3 1650℃氧化铝制品高温梭式窑的设计,主要包括窑墙与窑顶尺寸的设计和燃烧计算与燃烧设备的选择,等等。

本文中梭式窑选用重油燃料。

关键词:梭式窑,重油,高温,刚玉制品19m3,1650 ℃ Corundum Products High Temperature Shuttle Kiln DesignDesign DescriptionThe shuttle kiln is also called drawer kiln, or by the name of the kiln underneath the car or the kiln live upstairs, which is evolved from the traditional down draft kiln. so this kind of kiln belongs to "intermittent" or "semi-continuous"kiln type. The domestic ceramic industry fuel structure has experienced the change from coal and oil to coal gas, oil, liquefied petroleum gas, the shuttle kiln has been widely used in ceramics, refractory materials and building materials industries under this transformation circumstance. This thesis describes the design of 19m3 1650℃high-temperature shuttle kiln which can fabricate corundun products. It mainly includes the dimension design of kiln wall and kiln crown, the calculation of combustion and the choice of combustion equipment, etc. The shuttle kiln using heavy oil as fuel in this article.Key words: shuttle kiln, heavy oil, high temperature,corundun products目录1.设计要求 (4)2.窑炉主要尺寸设计 (4)3.窑炉砌筑体 (6)3.1砌筑体材质的选择 (6)3.1.1窑墙 (6)3.1.3 窑车 (7)3.2砌筑体尺寸的确定 (7)3.2.1窑墙尺寸的计算 (8)3.2.2窑顶尺寸的计算 (8)3.3膨胀缝 (9)4.燃烧计算及燃烧设备的选择 (10)4.1燃料燃烧计算 (10)4.2实际燃烧烟气组成及实际燃烧温度 (11)4.3烧嘴的数量、选型以及布置 (13)致谢 (14)参考文献 (15)1.设计要求1.窑炉种类:刚玉制品高温梭式窑2.窑内有效容积:19m 33.最高烧成温度:1650℃4.每窑要求生产成品:5-150吨/窑5.成品率:95%6.装窑密度:1.2吨/立方米7.窑容积系数:0.98.燃料种类及组成:重油表1. 重油组成9.空气过系数α=1.1~1.15 10.燃料消耗量:160kg/h11.当地气象条件:夏季平均温度27℃,年平均大气压力96000Pa2.窑炉主要尺寸设计窑体的主要尺寸主要依据被煅烧制品的产量要求,产品性能、烧嘴喷射能力、温度分布均匀性等各方面因素综合确定。

非电热梭式窑在高浓度陶瓷烧结中的应用研究

非电热梭式窑在高浓度陶瓷烧结中的应用研究摘要:非电热梭式窑是一种新型烧结设备,在高浓度陶瓷烧结领域有着广泛的应用。

本文将从非电热梭式窑的原理、特点和优势等方面进行介绍,并以高浓度陶瓷烧结为例,探讨非电热梭式窑在该领域中的应用研究。

一、非电热梭式窑的原理及工作特点非电热梭式窑是一种通过燃烧能源将陶瓷制品进行烧结的设备。

其原理是利用燃烧能源在窑内产生高温,实现陶瓷原料的烧结过程。

与传统电热窑相比,非电热梭式窑具有以下几个特点:1. 高温稳定性:由于燃烧能源的直接作用,非电热梭式窑能够快速达到所需的烧结温度,并且保持较高的温度稳定性,有助于提高陶瓷制品的质量和烧结效率。

2. 能耗低:非电热梭式窑采用燃烧能源作为热源,相比电热窑而言,能耗更低。

这是由于燃烧能源可以有效地转化成热能,并实现热能的传递,降低能源的浪费。

3. 适应性强:非电热梭式窑可以适应不同类型的陶瓷原料和工艺需求,可用于烧结各种高浓度陶瓷制品,如陶瓷砖、陶瓷管等。

同时,窑内的空间设计也能满足不同尺寸和形状的陶瓷制品的需求。

二、1. 陶瓷砖的烧结陶瓷砖作为一种重要的建筑材料,在市场上具有广泛的应用。

高浓度陶瓷砖的烧结是关键步骤,而非电热梭式窑在其中扮演着重要的角色。

通过合理控制窑内的燃烧条件和温度分布,可以实现陶瓷砖的快速烧结和高质量的制造。

此外,非电热梭式窑还具备陶瓷砖色泽均匀、表面光滑等优点,提高了产品的美观度和市场竞争力。

2. 陶瓷管的烧结陶瓷管一般用于管道输送等领域,要求具备高强度、耐高温等特性。

传统的烧结设备对于高浓度陶瓷管的烧结往往存在一些难以克服的问题,如温度均匀性差、形变率高等。

而非电热梭式窑通过优化燃烧能源供给和空间设计,可以克服这些问题,实现高浓度陶瓷管的烧结和制造。

研究表明,使用非电热梭式窑可以提高陶瓷管的质量和生产效率。

3. 陶瓷制品的节能烧结研究节能是现代工业生产的重要目标之一。

传统的陶瓷烧结设备在能耗方面存在一定的问题,而非电热梭式窑通过合理利用燃烧能源和优化燃烧过程,能够降低能耗并实现节能烧结。

高温梭式倒焰窑的结构与应用

本文介绍了高温梭式倒焰窑炉的结构组成,重点对窑具种类和使 用方式及温控制度进行了分析总结,并结合石英制品的烧结对窑炉的烧 结过程进行了分析。

梭式倒焰窑;窑具;温控制度;石英陶瓷

1 前言

无机陶瓷材料近些年来发展较为迅速,在结构材 料和功能材料领域应用越来越广泛。陶瓷产品的烧成 是陶瓷材料制备过程中重要的一个环节,它是产品性 能最终形成的关键工艺单元。陶瓷烧结设备主要有以 电炉、梭式窑[1]、钟罩窑等为代表的间歇式烧成设备和 隧道窑、推板窑的连续式窑炉[2]。梭式倒焰窑是间歇式

Copyright©博看网 . All Rights Reserved.

20 FOSHAN CERAMICS Vol.31 No.08(Serial No.301) Machine & Equipment

机械与设备

曹俊倡 1袁杨显锋 1袁栾婷 2

(1.山东工业陶瓷研究设计院有限公司,淄博 255000; 2.中国建材检验认证集团淄博有限公司,淄博 255000)

碳化硅类窑具是目前窑具中应用最广,最普遍的 一种窑具。国内高档窑具的大规模发展是从上世纪 90 年代中旬,从德国 FCT 引进整套生产线和设备开始[5,6], 其中反应烧结和重结晶碳化硅产品已经非常成熟。现 有窑具基本上分为普通氧化结合碳化硅材质、反应烧 结碳化硅材质[7]、氮化硅结合碳化硅[8]和重结晶碳化硅 材质[9]和 α 碳化硅结合碳化硅等类型[10]。

普通氧化物结合碳化硅应用环境温度一般在 1400℃以下,这主要是普通碳化硅产品中含有加入大 量的碱土金属类和二氧化硅等助烧剂,碳化硅含量在 85%左右,在 1200-1400℃进行烧结而成,烧结过程中 材料会产生一定液相,抗热震性能偏差,材质之间差异 比较大,耐温比较有限,使用过程中存在不稳定、易开 裂现象。

康凤萍梭式窑设计说明书

12m3烧成氧化铝梭式窑设计计算说明书专业班级:材料0804班姓名学号:康凤萍34号指导老师:张颖摘要梭式窑就是从传统得倒焰窑演变而来得,故而属于“间歇式”或“半连续式” 窑型。

山于梭式窑对所生产制品得适应性较强,能够非常方便得改变其烧成曲线等,在烧制小批量、高质量、高科技、高附加值得陶瓷产品以及实验室规模或试验规模陶瓷新产品得小试、中试等方面仍有一定得优势。

本次设计得12n?烧成氧化铝陶瓷梭式窑,最高烧成温度为1750°C,内高1、1米,内宽2、204米,采用60度得拱中心角,窑体总长度为。

4、2米。

窑墙由三种耐火材料组成,从内到外分别为刚玉砖,泡沫氧化铝砖,红砖,厚度分别为348mm、232mm. 348 mm o窑顶从内到外分别为刚玉砖、泡沫氧化铝砖、高炉渣,厚度分别为348mm. 232mm. 51 mmo选用2个长为2、1米得窑车,设置2对先进得高速调温烧嘴,高速调温烧嘴布置在半窑车位处,在窑得高度方向上,高速烧嘴往往就是设置在梭式窑得偏上部,这样得布置有利于窑内气体形成强烈得循环,窑门在窑体得一端设置,窑车在一端进,也在同一端出。

关键词:梭式窑窑墙窑顶烧嘴燃烧设计要求:1每窑要求生产成品:5—150吨/窑2成品率:95%3装窑密度:1、2吨/立方米4窑容积系数:0、95最高烧成温度:1750°C6燃烧得种类:重油7空气过剩系数:ci二1、18燃烧消耗量:160Kg / h9当地气象条件:夏季平均温度27° c,年平均大气压力96000Pa目录1窑体结构及主要尺寸得设计计算 (3)1、1梭式窑内高得确定 (3)1、2梭式窑内宽得确定 (3)1、3拱中心角得选择 (3)1、4梭式窑总长度得确定 (3)2窑体砌筑体得设讣 (4)2、1砌筑体材质得选择 (4)2、1、1 窑墙 (4)2、1、2 窑顶 (4)2、1、3 窑车 (4)2、2砌筑体尺寸得确定 (4)2、2、1窑墙尺寸得确定 (5)2、2、2窑顶尺寸得确定 (5)2、3膨胀缝 (6)2、4砖数砌量得确定 (6)2、5加砂管 (6)3燃料燃烧计算及燃料设备得选择 (7)3、1燃烧讣算 (7)3、2烧嘴得选型及布置设讣讣算 (8)4小结 (9)参考文献 (10)梭式窑来源于传统得倒焰窑,在陶瓷领域以及耐火材料领域,尽管U前大规模工业化生产梭使用得窑炉就是隧道窑以及更为先进得轮道窑,但就是山于梭式窑对所烧成制品得适应性强,可以适应不同尺寸、不同形状、不同材质制品得烧成,且其窑内温度比较均匀,所以它特别适合于小批量、多品种产品得生产。

高温氧化铝窑功率计算及部分结构设计

Φ215×56m 高温氧化铝窑功率计算及部分结构设计刘云国1,刘文泉2(1.山东铝业公司生产管理部;2.中国铝业山东分公司恒成机械制造厂,山东淄博255052)[摘 要]Φ215×56m 高温氧化铝窑是目前国内多品种氧化铝行业最大规格的煅烧窑,本文根据国际多品种氧化铝行业中较先进的氧化铝煅烧工艺,结合我厂在回转窑、冷却机等设备多年积累的设计和制造经验,合理设计了在国内同类产品中具有先进技术水平的高温氧化铝煅烧窑,为我厂进军化学品氧化铝设备市场、进行多元化发展奠定了基础。

[关键词]多品种氧化铝行业;煅烧窑;高温氧化铝;化学品氧化铝;传动装置;筒体装置;支承装置;密封装置[中图分类号]TF 8061102 [文献标识码]B [文章编号]1003-8884(2006)05-0009-04Pow er C alculation and P artial Structure Design ofC alcined Alumina K iln with Φ215×56m DiameterLI U Y un 2guo 1,LI U Wen 2quan 2(1.Department of Production Management ,Shandong Aluminum C o.Ltd.;2.Hengcheng Machinery Factory ,Shandong Branch ,CH A LC O.,Z ibo 255052,China )Abstract :The calcined alumina kiln of Φ215×56m is the biggest kiln in alumina industry in China at pre 2sent.The paper recommends the design of the calcined alumina kiln with m ore advanced technology in China ,incorporating the experience in designing and manu facturing of rotary kiln and cooler etc.Accumulated in practice based on the advanced alumina calcining process of multi 2product alumina industry in the w orld ,which formed the basis of marching into the market of chemicals and alumina equipments and developing multi 2prod 2ucts.K ey w ords :alumina industry ;calcining kiln ;calcined alumina ;alumina chemicals ;gearing ;cylinder ;sup 2port ;air tight device[作者简介]刘云国(1963-),男,山东淄博市人,工程师,大学专科,从事设备管理及维修工作.1 高温氧化铝煅烧窑的结构及其工作原理 Φ215×56m 高温氧化铝煅烧窑是国内多品种氧化铝行业最大规格的煅烧窑,年产高温氧化铝45000t 。

新型燃气高温梭式窑的设计

新型燃气高温梭式窑的设计t马成良1)叶方保1)杨道媛1)徐恩霞1)武立云2)郭宝琦3)侯振东3)1)郑州大学高温材料研究所郑州4500522)北京工业大学材料学院3)郑州振东耐磨材料有限公司摘要设计的3m3燃气高温梭式窑在燃烧系统、换热及排烟系统采用了独特的新技术,使该窑具有燃烧和换热效率高,操作方便实用,总体费用低的优点。

关键词梭式窑,燃烧系统,换热,排烟由于生产的需要及高温技术的进步,现代间歇式窑炉得到了蓬勃发展,梭式窑是应用最广泛的现代间歇式窑炉之一。

受郑州振东耐磨材料有限公司的委托,设计建造的3m3燃气高温梭式窑在燃烧系统、换热及排烟系统采用了独特的新技术,性能先进可靠,一次调试成功并投入正常运行。

1窑炉构成该窑的有效装烧产品空间为1.45m@1.8m@1.15m,长期使用温度1650e,最高烧成温度1800 e,窑内可分别实现强氧化、弱氧化、中性和弱还原性各种气氛。

整个窑炉主要由窑体钢构架、耐火砌体、窑车及窑门、风机及管路系统、燃气供给系统、测量及控制系统、燃烧系统、换热及排烟系统组成。

本窑的主要特点是在燃烧系统、换热及排烟系统采用了新技术,提高了燃烧和换热效率。

1.1窑体钢构架窑体钢构架主要由钢立柱、槽钢、角钢、钢板等焊接而成,其主要作用是加固窑体,防止窑体变形。

1.2耐火砌体窑体内衬采用氧化铝空心球砖(体积密度1.5g #cm-3),向外依次是轻质隔热砖、硅酸铝纤维板。

窑墙总厚度400mm,窑顶采用拱形结构。

为保证砌体的牢固和严密,增加了锚固措施。

1.3窑车及窑门窑室内容纳1辆窑车。

总排烟口设在窑车台面的中心部位,4个支烟道在台面砖下层与对应窑侧墙的4个排烟口相连通。

台面砖及烟道均采用氧化铝空心球砖。

窑车与窑侧墙之间采用双曲折密封加贴纤维毡和砂封的双重密封方式。

窑车与后墙和窑门车之间采用曲封加贴纤维毡和压紧软质材料的双重密封方式。

窑门采用窑门车方式,其工作层为锚固在窑门钢架上的氧化铝空心球砖。

高铝质耐火材料隧道窑设计说明

设计总说明本隧道窑的优点是操作连续,生产能力较大,燃料消耗低,使用寿命较长,机械化自动化程度较高,劳动条件较好,产量质量较高。

本隧道窑是由大量的耐火材料所构成,总长度为171米,包括3个带,即预热带,烧成带,冷却带,其中预热带和冷却带是由粘土砖,轻质粘土砖,高炉矿渣,红砖组成,烧成带则是由硅砖,轻质高铝砖,粘土组成,高炉矿渣组成。

该窑属于连续型窑炉,热利用性能较好,使用自然风或从冷却带抽出的1000℃热风助燃,从而使空气预热,保证了烧成温度得以实现。

说明详细介绍了高铝砖隧道窑的总体设计过程,主要容包括:窑体结构及主要尺寸的计算、燃料燃烧计算及燃烧设备选型、风机的选择。

窑的规格为:171m×3.0m×3.1m。

该隧道窑采用曲折密封、砂封、窑底压力平衡系统和窑车的三曲折密封结合方式,防止冷空气漏入窑,达到密封的目的。

预热带采用排烟与热循环气幕相结合的方式,有效地消除上下温差,保证产品质量的稳定。

在烧成带23—38车位之间,设有15对小功率的高速调温烧嘴;在39—53车位之间,设置14对抽风口,抽出热空气作为干燥空气;在53—57车位两侧窑墙,设置4对分散送风装置,通过调整风机转速和管道上的闸板来调节风量,保证出窑制品冷却到100℃以下[10]。

关键词:高铝砖,隧道窑,设计Design DescriptionThe advantage of this tunnel kiln operations have lot of featurtions, for example continuous, large production capacity, low fuel consumption,longer life, higher degree of mechanization and automation, better working conditions.the production of high quality. This tunnel kiln used a large number of refractory composition, length of the total is 171 meters, including three part ,as a preheating zone, firing zone, cooling zone,the preheating zone and cooling zone were made by the clay brick, lightweight clay bricks , blast furnace slag, red brick composition, the firing zone was be made silica brick, lightweight high alumina bricks, clay, blast furnace slag composition. This kiln is a continuous kiln with a better heat utilization rate, and the natural wind or the hot air pumped from the cooling zone is used to preheat the cold air.This paper introduces the detailed design process of the tunnel kiln, whose specification is 171m×3.0m×3.1m. The main content includes the calculations of the kiln structure size, fuel combustion values, and the heat balance between the preheating zone and the firing zone. Moreover, the selections of the combustion and ventilation equipment are described carefully too.To prevent the outside air from leaking into the kiln, I adopt a new combination style including the labyrinth packing, sand seal, the pressure balance system of kiln bottom and the kiln cars. There are 15low power burners which can adjust the temperature by means of high speed running between the 23th and the38th carport, and fourth pairs of suction opening which can draw off the hot air as the dry resource between the 53th and the 57th carport, moreover four pairs of air disperse distribution device which can control the air volume by means of adjusting the blower speed and the flashboard opening or closing state.Key Words: Alumina bricks,Tunnel Kiln,design目录1任务书要求错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15M3、1700℃氧化铝制品高温梭式窑设计班级:材料1101姓名:刘浩指导教师:马林设计总说明随着高技术陶瓷和优质耐火材料的迅速发展,国内高温烧成技术亦得到了相应的发展。

因而问世一些新型的高温窑炉。

梭式窑便是其中最具代表性的窑炉。

梭式窑又称抽屉窑, 是近代改进的一种间歇式窑炉, 其特点是投资小、周转快、劳动条件好, 热工制度灵活, 适合多品种、小批量生产。

随着国内陶瓷工业燃料结构由煤、油向煤气、液化石油气的过渡, 已被广泛地用于陶瓷、耐火材料以及建筑材料等行业。

在满足产品质量和生产能力的同时,应尽可能的通过温度、气氛容易调节,提高烧成质量,缩小窑内的温差,实现快速烧成,提高生产效率,节约燃料,降低成本。

关键词:梭式窑,重油,高温,氧化铝制品目录前言 (3)1.设计要求 (3)2.窑炉主要尺寸设计 (4)3.窑炉砌筑体 (5)3.1砌筑体材质的选择 (5)3.1.1窑墙 (5)3.1.2窑顶 (5)3.1.3 窑车 (6)3.2砌筑体尺寸的确定 (7)3.2.1窑墙尺寸的计算 (7)3.2.2窑顶尺寸的计算 (8)3.3膨胀缝 (8)4.燃烧计算及燃烧设备的选择 (9)4.1燃料燃烧计算 (9)4.2实际燃烧烟气组成及实际燃烧温度温度 (10)4.3烧嘴的数量、选型以及布置 (12)参考文献 (14)致谢 (15)前言梭式窑(Shuttle kiln,也称:往复窑,或称:台车式窑)是从传统的倒焰窑演变而来,故而属于“间歇式”或“半连续式”窑型。

自80年代来,我国引进不少梭式窑,也在借鉴的基础上,自行研制开发不少梭式窑,梭式窑在我国投入使用以来,因其具有升、降温速度快、操作灵活方便,便于维修等特点,近年来在冶金、化工、陶瓷、无机材料等领域得到广泛使用。

本文中梭式窑选用重油燃料,主要叙述了梭式窑梭式窑主体的设计、窑体的主要尺寸计算、燃料燃烧的计算等。

1.设计要求1.窑炉种类:氧化铝制品高温梭式窑2.窑内有效容积:15m33.最高烧成温度:1700℃4.每窑要求生产成品:5-150吨/窑5.成品率:95%6.装窑密度:1.2吨/立方米7.窑容积系数:0.98.燃料种类及组成:重油表1. 重油组成成分C ar O ar H ar W ar S ar含量(%)85.50.5 11.5 2.0 0.59.空气过系数α=1.1~1.1510.燃料消耗量:160kg/h11.当地气象条件:夏季平均温度27℃,年平均大气压力96000Pa2.窑炉主要尺寸设计窑体的主要尺寸主要依据被煅烧制品的产量要求,产品性能、烧嘴喷射能力、温度分布均匀性等各方面因素综合确定。

(1) 梭式窑内高为窑车台面至窑顶的空间高度。

根据材料所能允许的堆垛高度来确定窑的内高。

如镁砖由于其荷重软化温度和他的烧成温度接近,砖跺高度不宜太高,故其窑内高通常在1米左右;而硅砖由于其荷重软化温度高,其窑内高通常在1.9—2.1米;现有粘土砖和高铝砖窑内高分别为1.5—1.9米和1.1—1.5米。

砖跺上下所允许的温差也是考虑窑内高时应注意的影响因素之一。

窑高增加,上下温差加大,容易造成烧成质量不均匀。

本梭式窑的内高设计为1300mm 。

(2) 梭式窑的内宽为窑内两侧窑墙之间的距离。

窑的内宽与窑的产量和允许的温差有关。

产量随窑宽的增加而增大,太宽则中心温度偏低。

现代梭式窑多采用扁宽型断面设计,窑的宽高比一般为HB2,其中B 为窑的内宽,H 为窑的内高。

本梭式窑的内宽设计为2668mm 。

(3) 拱中心角的选择。

梭式窑的窑顶有拱顶和吊顶两种类型。

耐火材料梭式窑,烧成温度高,多为拱顶窑。

拱顶采用楔形砖砌筑,拱中心角的选择很重要,拱中心角太小,拱砖受力太大,在使用过程中还会产生下沉现象;反之若拱中心角大,拱半径小,当受热时,拱砖膨胀,拱会被挤起而产生开裂现象,同时拱过高,拱顶制品之间孔隙加大,增加上下温差。

拱中心角一般在60°~180°之间,其中60°的拱中心角采用较多。

本梭式窑的拱中心角采用60°,其半径为2668mm ,矢高为358mm 。

(4) 当梭式窑的内高、内宽确定以后,就可以计算出梭式窑的横截面积,而后再确定出梭式窑的总长度L:L=FV式中:V—窑容积,m3。

可由装窑密度、产量要求及窑容积利用系数求出;F—窑横截面积,m2。

可由窑矩形及弓形面积之和求出。

求得:F=22B3+B H-6(h)=3.158 m2,L=FV=4.8m3.窑炉砌筑体3.1砌筑体材质的选择选择砌筑体材质时充分考虑了砌筑体所处的工作条件,其中包括:(1) 工作温度:该窑炉因用于刚玉制品,最高烧成温度为1700℃。

(2) 温度应力:承受温度应力较大的部位,选择稳定性好的材料。

(3) 承重荷载:承受荷重大的部位选择了强度大的砖。

轻质砖和硅藻土砖不能用于砌筑承重拱顶或拱角砖,也不能用于砌筑同钢结构立柱相接触的窑垟。

在温度下承重还考虑了材料的荷重软化点。

(4) 机械损伤:如煅烧原料的竖窑和回转窑都要考虑受料的冲击和磨损。

(5) 化学侵蚀:不同种类的耐火制品砌筑接触时,考虑了它们之间的反应;对于整个窑体来说,还要防止由于局部砌体过早损坏而导致停产。

3.1.1窑墙窑墙要有一定强度才能承受荷重、支持窑顶;要耐高温;要能保温,以维持窑内煅烧温度,减少散热损失,降低环境温度。

本梭式窑的窑墙由内向外分别采用了刚玉砖(98%)、轻质高铝砖、红砖砌筑。

3.1.2窑顶窑顶除要有一定强度、耐热、保温性能好坏,还要不漏气、重量轻,推力小等要求。

当拱顶选用粉料保温时,为了防止粉料在拱顶膨胀时掉到拱砖缝内,停窑时拱砖不能复原,以及为使窑顶严密可在拱顶上铺一层砖,其上抹10毫米厚粘土熟料泥浆,窑顶表面平铺一层红砖以便行走。

本梭式窑的窑顶采用刚玉砖(98%)、轻质高铝砖砌筑,用高炉矿渣填充。

3.1.3 窑车窑车衬砖是梭式窑的活动窑底,它是用来保护金属窑车和装载制品烧成的,它每经过窑内一次,既被加热又被冷却,经受周期性的温度变化,同时还要在窑车衬砖面上进行经常性的装卸工作,因此窑车衬砖较易松动和损坏,严重时阻碍窑车在窑内正常运行。

刚玉砖(98%)、轻质高铝砖、粘土砖、高炉矿渣的最高使用温度、体积密度及相应的导热系数如表2:表2. 耐火材料、建筑材料及绝热材料的导热系数刚玉砖(98%)轻质高铝砖粘土砖高炉炉渣最高使用温度(℃)1700~1800 1300~1400 1300~1400 600体积密度(kg /m3)3000 750 500~550导热系数[W/(m·℃)]2.90–0.58×10-3t0.175+0.268×10-3t0.698+0.64×10-3t 0.093+0.291×10-3t3.2砌筑体尺寸的确定根据公式q=δλ(内t -外t )来确定各种材料的厚度。

由此公式可以堆出:q λδ=(内t -外t )3.2.1窑墙尺寸的计算对于本窑炉,窑内最高温度为1700℃,保温层的温度为600℃,窑墙的外表面温度取120℃,空气温度取20℃。

查表得:散热表面的温度120℃时,散热表面垂直(窑墙)时的散热量为1380千卡/ 米2·时,散热表面向上(窑顶)时的散热量为1600千卡/ 米2·时。

窑墙散热量:q 1=1380×103×4.184÷3600=1604J/m 2·s刚玉砖(98%):λ1=2.90–0.58×10-3×(1700+1350)÷2=2.0155 W/(m·℃)111q λδ=(内t -外t )=16040155.2×(1700-1350)=0.440m 查表后取464mm;轻质高铝砖:λ2=0.175+0.268×10-3×(1350+500)÷2=0.4229 W/(m·℃)221q λδ=(内t -外t )=1604436.0×(1350-500)=0.224m 查表后取232mm;粘土砖:λ3=0.698+0.64×10-3×(500+120)÷2=0.8964W/(m·℃)331q λδ=(内t -外t )=16048964.0×(500-120)=0.212m 查表后取232mm ;3.2.2窑顶尺寸的计算窑顶散热量:q 2=1600×103×4.184÷3600=1860J/m 2·s刚玉砖(98%):λ4=2.90-0.58×10-3×(1700+1350)÷2=2.0155 W/(m·℃)442q λδ=(内t -外t )=18600155.2×(1700-1350)=0.379m 查表后取408mm;轻质高铝砖:λ5=0.175+0.268×10-3×(1350+600)÷2=0.4363 W/(m·℃)552q λδ=(内t -外t )=18604363.0×(1350-600)=0.176m 查表后取204mm;高炉炉渣:λ6=0.093+0.291×10-3×(600+120)÷2=0.198W/(m·℃)662q λδ=(内t -外t )=1860198.0×(600-120)=0.051m 取51mm ;3.3膨胀缝几种常用的耐火材料每米砌体的膨胀缝按下列尺寸留设。

耐火粘土砖和轻质粘土砖砌体5~6mm /m 硅砖砌体 12mm /m 镁砖砌体 10~12mm /m 高铝砖砌体 6~8mm /m由于上述所用的材料的工作温度都大于800℃,都应设膨胀缝,且膨胀缝的位置应避开受力部位和骨架,并应按间距2米左右均布。

窑墙膨胀缝的内层与外层之间留成锯齿形,上下层之间留成锁口形式以保证密封。

窑顶膨胀缝,单层拱顶留直缝,为保证密封应在拱顶压一层砖;多层拱顶膨胀缝应错开,最上一层应拱顶也应压一层砖保证密封。

硅砖拱顶除长向留置膨胀缝以外,拱砖之间每隔3~5砖夹2~3毫米油毡纸。

如图1:图14.燃烧计算及燃烧设备的选择4.1燃料燃烧计算窑炉使用的重油组成如表1,空气过剩系数α=1.1。

(1) 每1 kg重油燃烧所需要的空气量理论空气量为:V0a = V02O×21100=(12Car+4Har+32Sar-32Oar)×22.4×21100= (120.855+40.115+0.00532-0.00532) ×22.4×21100 =10.67Nm3 / kg实际空气量为:Va=αV0a=1.1×10.67=11.74 Nm3 / kg(2) 1 kg 重油燃烧生成烟气量 理论生成烟气量为: V 0=2CO V +2H O V +2SO V +2N V =(12C ar +2H ar +32S ar +28N ar +18W ar ) ×22.4+10079V 0a=(120.855+20.115+0.00532+0.0218)×22.4+10079×10.67=11.342Nm 3 /kg 实际生成烟气量为:V= V 0+(α-1)V 0a=11.342+(1.1-1)×10.68=12.410 Nm 3 /kg4.2实际燃烧烟气组成及实际燃烧温度温度(1)烟气组成: CO 2=12C ar ×22.4×V 1×100%=120.855×22.4×112.410×100%=12.86%SO 2 =3S ar ×22.4×V 1×100%=0.00532×22.4×112.410×100%=0.028% H 2O=(2H ar +18W ar )×22.4×V 1×100%=(20.115+0.0218)×22.4×112.410×100% =10.58%O 2 =(α-1) V 0a×21%×V1×100% =(1.1-1) ×10.67×21%×112.410×100%=1.81%N 2 = Va×79%×V1×100%= 11.74×79%×112.410×100%=74.73%(2)实际燃烧温度温度 液体油的发热量:Q net =32793C ar +98320H ar -9100(O ar -S ar )-2450 W ar=32793×0.855+98320×0.115-9100(0.005-0.005)-2450×0.02 =392950815kJ /kg燃烧所需空气量:V a =11.74Nm 3/ kg 实际烟气量:V=12.407Nm 3/ kg发生燃烧时重油温度t f 与空气温度t a 均为27℃,其中空气在0~27℃的平均比热容为1.296 kJ/Nm 3. ℃,重油在0~27℃的平均比热容为1.36 kJ/Nm 3. ℃。