半固态铝合金车轮的制造技术.ppt

铝合金车轮的制造工艺技术(PPT 42页)

提纲

一、铝合金车轮概述 二、铝合金车轮的结构和分类 三、铝合金车轮的设计 四、铝合金车轮使用的材料 五、铝合金车轮的制造工艺 六、铝合金车轮的相关标准

一、铝合金车轮的概述

铝合金车轮是基于“轻量化”的设计目标,首先使用在赛车上。 20世纪初,使用砂模制造铝合金车轮,并应用于赛车 20世纪50年代,使用钢模铸造整体式铝合金车轮,并应用于轿车 20世纪70年代,得到快速发展,被广泛应用 21世纪初,极其迅猛发展,进入国内外OEM配套体系

二

轮辋

主要由两部分组成

轮辐

1、铝合金车轮按结构形式分: 1片式(整体式)

2片式 3片式

2、铝合金车轮按生产方式分:

1)铸造:重力铸造、低压铸造、液态挤压、反压铸造、离心铸造、

真空压铸、半凝固铸造等

2)锻造

优缺点: 锻造车轮简单说有以下优点:1.强度高,2.重量轻,3.相对铸

本工序控制要点:前处理槽液参数、调漆参数和固化参数。

全涂装车轮的工艺流程: 上料——预处理——烘干——喷粉——固化——喷漆——固化——下料

预处理:通常指在涂装前在工件上进行的除油、除锈、磷化这三个工序的通称。

较典型的铝合金车轮涂装预处理的工艺流程如下: 表面活性剂水溶液除油→水洗(二道) →中和出光→水洗→转化膜处理→水

轮辋名义 直径

轮辋轮 廓代号

安装孔 个数

轮辋名 义宽度

偏距

螺栓孔分 度圆直径

2、铝合金车轮构造图

3、铝合金车轮各部位命名示意图

4、铝合金的设计流程图

新开发产品流程:

外观造型效 果图

轮辐造型A 面三维数模

车轮工程结 构设计

提供供应商工 艺分析

提交客户转供应商 开发模具、试制

铝合金车轮的制造工艺技术

铝合金车轮的制造工艺技术铝合金车轮是现代汽车工业中常用的重要部件之一,具有重量轻、强度高、耐腐蚀等优点。

其制造工艺技术主要包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

首先,在制造铝合金车轮时,需要选择合适的原料。

常用的原料主要是高纯度的铝和添加一定比例的合金元素,如硅、镁、锰等。

这些合金元素能够提高铝合金的强度和硬度,同时还能提高铝在高温下的稳定性。

接下来,制造铝合金车轮的第二个步骤是熔炼。

选择好原料后,需要将其放入熔炉中进行熔化,以保证原料可以完全溶解在一起,形成均匀的熔体。

在熔炼过程中,需要控制好温度和搅拌速度,以确保合金元素能够均匀地分布在铝熔体中。

第三个步骤是铸造。

将熔化好的铝合金液体倒入车轮的模具中,然后通过快速冷却和凝固来形成车轮的形状。

在铸造过程中,需要控制好冷却速度和温度,以确保车轮能够具有良好的强度和表面质量。

铝合金车轮的第四个工艺步骤是热处理。

通过热处理,可以进一步优化车轮的性能,主要是通过控制合金元素的扩散和再结晶来实现。

常用的热处理方法包括T4和T6两种,在热处理过程中,需要控制好温度和时间,以确保车轮能够达到设计要求的强度和硬度。

最后一个步骤是机械加工。

在完成以上步骤后,还需要对车轮进行进一步的加工和整形,以确保其尺寸精确和表面平整。

常见的机械加工工艺包括车削、镗床、磨削等,这些工艺能够有效地提高车轮的尺寸精度和表面质量。

综上所述,铝合金车轮的制造工艺技术包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

这些工艺能够使车轮具有良好的强度、硬度和表面质量,提高汽车的性能和安全性。

车轮是车辆中至关重要的组成部分,它直接关系到汽车的操控性、安全性和舒适性。

铝合金车轮作为一种轻量化、高强度的选材方案,得到了广泛的应用。

下面将进一步详细介绍铝合金车轮的制造工艺技术。

首先,原料的选择是铝合金车轮制造的关键一步。

铝合金车轮的主要原料是高纯度的铝以及添加一定比例的合金元素,例如硅、镁、锰等。

铝合金半固态压铸成形过程的模拟

To optimize design of gating sysytem

The shape and size of gate are optimized

X-ray inspection(1)

X-ray inspection(2)

结 论(一)

• 系统地比较了压铸过程不同主要因素(溶体/型壁 的摩擦系数,模具型腔的背压,溶体/型壁的换热系 数和压铸机的推杆速度)对充型状态的影响,为确 定后续模拟的主要使用条件打下了基础。

• 分析和验证典型试样充型流场与铸造缺陷 的关系,优化模具设计

• 实际应用于汽车零件的研发过程,预测缺陷 和对策

研究方法

实验方法

• 实验材料 A356铝合金 • 主要实验工艺过程(制坯-二次加热-压铸)

制造坯料的水平连铸装置

电磁搅拌

多工位旋转式坯料感应二次加热设备

感应圈 控制面板

500吨压铸机

kg/m3 kJ/(kg K) W/(m K) KJ/kg m2/s

K

K

2700

0.96

155

389

*

887

850

* Function of solid fraction

Relationship between kinematic viscosity and solid fraction

Solid fraction, % Kinematic Viscosity

模具型腔的局部形状

模拟结果

gate的形状与大小

模 拟 结 果

局部中空的设计

模 拟 结 果

综合改进(1)

模拟结果

综合改进(2)

模 拟 结 果

该处的充满较方 案11明显加快

第四章半固态金属加工技术PPT课件

图4-19 压射室制备半固态合金浆料和流变成形示意图

21.11.2020

材料成型及控制工程教研组

19

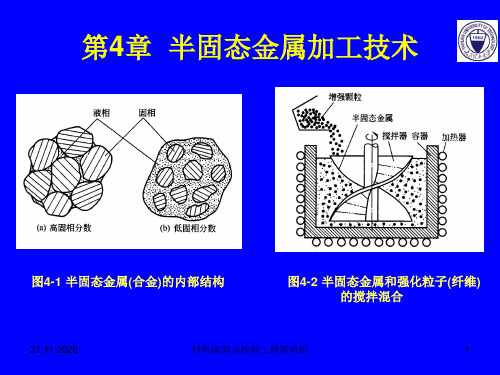

第4章 半固态金属加工技术

图4-20单螺旋流变射铸工艺原理示意图 1—金属液输入管;2—保温炉;3—螺杆;4—筒体;5—冷却管;6—绝热管;

7—加热线圈;8—半固态金属累积区;9—绝热层;10—注射嘴;11—加热线圈; 12—单向阀

图4-23 低过热度浇注和短时弱机械搅拌制备

半固态合金浆料示意图

21.11.2020

材料成型及控制工程教研组

23

第4章 半固态金属加工技术

(a) 搅拌速度的影响

(b) 搅拌时间的影响

图4-24 搅拌速度和搅拌时间对半固态合金浆料初生固相形状因子的影响

21.11.2020

材料成型及控制工程教研组

24

11—射嘴

21.11.2020

材料成型及控制工程教研组

15

第4章 半固态金属加工技术

(a)各种通信设备的外壳

(b) 翻盖式手机外壳

(c) 相照机外壳,重量为98g

(d) 电脑显示器外壳

21.11.2020

材料成型及控制工程教研组

16

第4章 半固态金属加工技术

(e) 摩托车轮毂,直径40cm,重量1.8kg (f) 汽车方向盘,重量560g

10—压铸合金

21.11.2020

材料成型及控制工程教研组

3

第4章 半固态金属加工技术

(a) 间歇式

(b) 连续式

图4-5 半固态机械搅拌装置示意图

21.11.2020

材料成型及控制工程教研组

4

第4章 半固态金属加工技术

图4-6 转轮式制浆装置

铝合金车轮的制造工艺

铝合金车轮的制造工艺1. 引言铝合金车轮是现代汽车中常见的一种重要零部件,具有重量轻、强度高、耐腐蚀等优点。

本文将介绍铝合金车轮的制造工艺,包括原材料选择、铸造、加工和表面处理等方面。

2. 原材料选择在铝合金车轮的制造过程中,原材料的选择对提高车轮性能至关重要。

常用的铝合金材料包括A356、A357和A356.2三种。

这些材料具有良好的机械性能、气密性和耐腐蚀性,能够满足车轮在使用中的要求。

3. 铸造过程铝合金车轮的铸造过程主要包括模具制作、熔炼铝合金、浇注和冷却等步骤。

3.1 模具制作模具是铝合金车轮的铸造过程中的重要工具。

模具的制作需要根据车轮的设计要求进行。

常用的模具材料有砂型、金属型和永久型等。

3.2 熔炼铝合金选定合适的铝合金材料后,需将其熔炼成液态铝合金。

熔炼可以采用电炉或气炉等方式进行,确保铝合金达到熔点后,进行下一步的浇注。

3.3 浇注和冷却将熔融的铝合金倒入模具中,使其充满整个模腔。

然后,通过冷却过程将铝合金逐渐凝固,形成车轮的基本形状。

冷却的时间和方式需要根据车轮的结构和尺寸来确定。

4. 加工过程在铝合金车轮的制造过程中,通常还需要进行一些加工工序,以达到车轮的精度和平衡性要求。

4.1 车轮机械加工车轮的外观和尺寸要求通常需要进行车削、铣削、钻孔等机械加工工序。

这些加工工序旨在调整车轮的形状和尺寸,使其满足设计要求。

4.2 热处理为提高车轮的力学性能和微观结构,通常需要进行热处理工艺,如时效处理和淬火等。

热处理可以改善车轮的硬度、强度和耐磨性等性能。

4.3 动平衡车轮在运行过程中需要保持良好的平衡性能,以提高行驶稳定性和舒适性。

通过动平衡机检测和调整车轮的平衡性,确保车轮在高速旋转时不会产生震动和噪音。

5. 表面处理铝合金车轮经过铸造和加工后,还需要进行表面处理,以提高车轮的耐腐蚀性和外观质量。

5.1 喷砂除氧化皮车轮表面经过一定时间的氧化,会形成氧化皮。

喷砂工艺可以将氧化皮除去,恢复铝合金表面原有的光亮度。

第四章半固态成型详解演示文稿

1、快速凝固及发展

❖ 快速凝固的研究开始于20世纪50年代末60年代初, 是在比常规工艺过程快得多的冷却速度或大得多的过 冷度下,合金以极快的凝固速率由液态转变为固态的 过程。

第23页,共36页。

• 1960年美国加州理工学院的P Duwez等采用一种独特的 熔体急冷技术,第一次使液态合金在大于107K/s的冷

第19页,共36页。

(a)连续搅拌制 备半固态浆料

(b)浆料被送 入压室

(c)压射成型

(d)压铸件

镁合金射铸成形

第20页,共36页。

2、触变成形(Rheoforming)

触变成形(Thixomolding)由美国的Dow公司开发的,1992年由日本引入并完成成 形机的研制开发。下图为Thixomolding工艺的简图,其设备由原料入料与预热装置

图5 半固态金属变形时液相成分和

难发生,主要是在中间固相分数范围

固相成分的流动

或低加工速度下比较显著。

第8页,共36页。

与普通加工方法相比,半固态金属加工的优点:

① 黏度比液态金属高,容易控制:模具夹带的气体少,减少氧化、改善加 工性,减少模具粘接,可进行更高速的部件成形,改善表面光洁度,容易 实现自动化和形成新加工工艺;

亚稳相或新的结晶相 微晶、纳米晶或金属玻璃

获得优异的 强度、塑性、耐 磨性、耐腐蚀性 等。

第25页,共36页。

2、实现快速凝固的条件

①金属溶液必须被分散成液流或液滴,而且至 少在一个方向上的尺寸极小,以便散热;②必 须有能带走热量的冷却介质。

第26页,共36页。

3、快速凝固的特点

• ①快速凝固速度较大,溶质产生非平衡分配,是 无溶质分配的凝固;

图4 半固态金属的 (a) 分离, (b) 结合

半固态成形技术课件

ppt课件.

图9 枝晶臂发生熔断示意图

17

③枝晶臂弯曲机制。 此机制认为,位错的产生并积累导致塑性变形。 在两相区,位错

间发生攀移并结合成晶界,当相邻晶粒的倾角超过20°时,界面能超 过固液界面能的两倍,液相将侵入晶界并迅速渗入,从而使枝晶臂 从主干分离。

注:以上三种机制都有一定的依据,但附加位错如何发生 恢复和再结晶或如何迁移、固液浆料的温度起伏还缺乏必 要的试验依据,因此,金属半固态组织的演变机制还有很 多基本理论及技术问题需要解决。

优点:不污染金属液,金属浆料纯净,不卷入气体, 可以连续生产流变浆料或连续铸锭坯,产量 可以很大。

? 生产。 缺磁拌搅点 法:直径大于150mm的铸坯不宜采用电

影响因素:搅拌功率,搅拌时间,冷却速度, 金属液温度,浇注速度

ppt课件.

电磁搅拌示意图21

电磁搅拌

1.中间包底口 2.结晶器引流口 3.水 室隔墙 4.冷却水室 5.结晶器陶瓷内衬

第九章

半固态成形

ppt课件.

1

半固态成形

半固态成形概述

半固态金属的组织特性、形成机 理与力学行为

半固态金属的制备方法

半固态金属触变成形

半固态金属流变成形

ppt课件.

2

1、概述

金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利 用这些特性,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形 方法。图1表示金属在高温下三态成形加工方法的相互关系。

由浮动的枝晶臂的速度梯度方向产生的力来折断。因此,必须加强 力搅拌,在剪切力作用下从根部折断。

②枝晶臂根部熔断机制。

晶体在表面积减小的正常长大过

程中,枝晶臂由于受到流体的快速

材料加工原理之半固态铸造成形PPT(32张)

铸造

• 砂型铸造、金属型铸造、熔模铸造、消失 模铸造、石膏型铸造等

• 重力铸造、低压铸造、挤压铸造

利用凝固结晶过程来控制组织的变化

金属液温度在液相线以上进行成形

铸造、 液态模锻

半固态成形

锻造、 挤压

• 20世纪70年代初,美国麻省理工学院Flemings 与Spencer等人发现了金属凝固过程中的特殊力 学行为,根据强力搅拌半凝固金属所呈现的流变 学性质.成功用搅拌方法制备出了半固态金属并 进行了铸造成形,称之为流变铸造 (Rheocasting)。

5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。

•

6、没什么可怕的,大家都一样,在试探中不断前行。

•

7、时间就像一张网,你撒在哪里,你的收获就在哪里。纽扣第一颗就扣错了,可你扣到最后一颗才发现。有些事一开始就是错的,可只有到最后才不得不承认。

•

8、世上的事,只要肯用心去学,没有一件是太晚的。要始终保持敬畏之心,对阳光,对美,对痛楚。

• 凝固时间短,有利于提高生产效率。

• 主要缺点: 半固态成形技术对金属的合金成分有一定适用

范围。需具有足够大的半固态区间,并且固相率 随温度变化比较缓慢,以便于监控半固态合金的 固相率,从而实现对半固态材料制备与成形过程 的控制。

液一固相线区间范围小的合金不适合。 如纯金属、共晶合金

•

1、有时候,我们活得累,并非生活过于刻薄,而是我们太容易被外界的氛围所感染,被他人的情绪所左右。

设备投资大,工艺较复杂,成本高。

电磁搅拌示意图

3、应力诱发熔化激活工艺:S.I.M.A.(Strain Induced Metl Activated) 常铸锭经过20%左右的预形变,然后加热至 半固态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国汽车工程研究院

铝合金微观组织图×100

a)树枝晶组织;b) 非树枝晶组织a)b)两种工艺的组织对比

半固态浆料的实物棒料

触变成形后显微组织

半固态铸造

•而通常常规挤压工艺成形的6063铝合金型材的抗拉强度为240MPa 左右,延伸率可达12%

•半固态触变挤压成形的6063合金型材的抗拉强度为297MPa ,延伸率接近20%

6063半固态组织

半固态触变铸造和坯料的二次加热工艺

半固态成形的一般规律

¾随着压射压力的提高压件内部致密度以及性能提高;

¾压铸速度应控制在一定的范围内,压铸件组织致密,性能优良;

¾坯料的加热温度提高,有利于压铸充型,但坯料加热温度过高,则反而不利于压铸成形件的性能提高,因此合适的A356铝合金半固态成形的坯

料加热温度范围应在580℃~590℃之间;

¾模具预热温度和脱模剂等对半固态成形件组织性能也有明显影响。

时效工艺对半固态压铸铝合金硬度的影响

铝合金半固态压铸成形的轿车后桥支承座外观形貌

半固态压铸零件的疲劳实验

半固态铸造和锻造的汽车用油路管对比

油路管锻造半固态

重(克)681 333

最小壁厚(mm) 5 3.8

渗透率4% 0.1%

半固态铸造的一些汽车零件

主刹车缸

b

a

c

a

b

c

抗冲击性能好:日本JWL 标准(CHIGI-15I-15III )为50公里/小时速度撞向路边基石

钢制车轮:失效铸造铝车轮:失效

锻造铝车轮:完好

几种车轮的撞击性能对比。