6.2 马氏体分解时α

钢中马氏体相变3学时

4 4 c 2 2 G cr GV cr A 2r 2 3 3 r

ΔG随r、c变化的曲线很复杂,呈马鞍面形状,是双曲抛物 面。分别求其偏导数,可求得ΔG* ,即:

2 c GV

r

4 A 2 GV

2 3 32 A G 4 3 GV

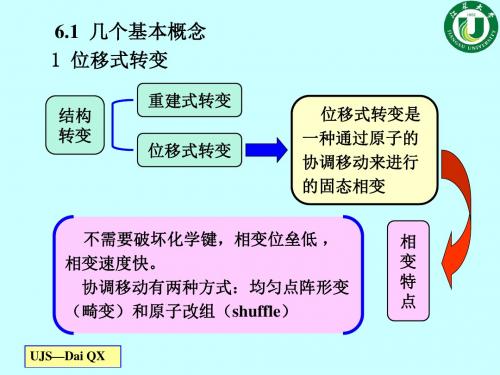

定 义

特 点

UJS—Dai QX

7、准马氏体相变

准M相变(Quasimartensitic Transformation)和M相 变一样,也是以切变形变为主,但其切变量不大,因此 它的动力学和形态基本上不受应变能所控制。 这种转变也是位移式无扩散相变,位移也是以切变为 主的。和M相变的根本区别是轴比c/a是连续变化的,即 意味着正方结构是从母相连续形成的,不需要形核。

UJS—Dai QX

2 非均匀形核 位错形核: 位错运动产生马氏体核心;界面位错阵列形核; 位错应变能协助转变

层错形核: 位错理论假定, 位错可分解为两组不全位错, 当两组不全位错分离时,它们之间的结构将发生变 化。若母相为面心立方结构时,层错区域为hcp。 层错区域形成的就是hcp马氏体的核心。 Olson和Cohen详细定量地计算了这些位错的运动.

UJS—Dai QX

面心立方结构的密排面是{111}面,不全位错在密排面 上运动,根据Cohen和Olson理论, 可有三种情况: (1)位错原堆垛在每层{111}γ面上, 则不全位错在每一层{111}γ面上运动

(2)若每隔一层{111}γ面上存在位错 堆垛,并分解为不全位错

层错区域 成为孪晶

hcp结构 ε马氏体

例如:超导化合物V3Si 的转变特征。V3Si从高温冷却 到很低温度时,具有立方结构、点阵常数为a的母相会转 变为正方结构相。如图6.4所示,转变临界温度为Tm , 正方结构的c 增长,而a 则减小。

马氏体和回火马氏体

马氏体和回火马氏体

马氏体和回火马氏体是材料科学中常见的组织结构,具有重要的工程应用价值。

本文将介绍马氏体和回火马氏体的定义、形成机制、性能特点以及应用领域等方面的内容。

一、马氏体的定义和形成机制

马氏体是一种由奥氏体经过相变而成的金属组织,通常在高温下形成。

当金属材料受到快速冷却或压缩等外部刺激时,奥氏体晶格中的原子无法充分扩散,导致晶格变形,形成马氏体。

马氏体的晶体结构比奥氏体更加紧密,具有更高的强度和硬度。

二、回火马氏体的定义和形成机制

回火马氏体是指经过回火处理后的马氏体组织。

回火是指将马氏体加热到一定温度,保温一定时间,然后缓慢冷却至室温的过程。

回火过程中,马氏体中的碳化物析出,形成细小的碳化物颗粒,使得回火马氏体的晶体结构更加稳定,同时提高了其韧性和塑性。

三、马氏体和回火马氏体的性能特点

马氏体具有高强度、高硬度、高韧性和耐磨性等优点,在很多领域都有广泛的应用。

例如,马氏体不锈钢具有优良的耐腐蚀性、耐磨性和强度,广泛应用于航空、汽车、电子等领域。

回火马氏体相比马氏体具有更高的韧性和塑性,同时保持了马氏体的高强度和硬度。

回火马氏体通常用于制造高强度、高韧性的金属

零件,如齿轮、轴类零件等。

四、马氏体和回火马氏体的应用领域

马氏体和回火马氏体在许多领域都有广泛的应用。

例如,马氏体不锈钢广泛应用于航空、汽车、电子等领域,具有优良的耐腐蚀性、耐磨性和强度。

热处理原理之马氏体转变

马氏体转变过程中,存在熵变,熵变与热力学第二定律有关。

马氏体转变的相变驱动力与热力学关系

温度

温度是影响马氏体转变的重要因素之一 ,温度的升高或降低会影响马氏体的形 成和转变。

VS

应力

应力也是影响马氏体转变的因素之一,应 力可以促进或抑制马氏体的形成和转变。

马氏体转变过程中的热效应与热力学关系

马氏体转变的种类与形态

板条状马氏体

01

02

03

定义

板条状马氏体是一种具有 板条状结构的马氏体,通 常在低合金钢和不锈钢中 形成。

形态

板条状马氏体由许多平行 排列的板条组成,每个板 条内部具有单一的马氏体 相。

特点

板条状马氏体具有较高的 强度和硬度,同时具有良 好的韧性。

片状马氏体

定义

片状马氏体是一种具有片 状结构的马氏体,通常在 高速钢和高温合金中形成 。

这种转变主要在钢、钛、锆等金属及 其合金中发生,常温下不发生马氏体 转变。

马氏体转变的特点

01

马氏体转变具有明显的滞后效应,转变速度与温度 和时间有关。

02

转变过程中伴随着体积的收缩或膨胀,并伴随着能 量的吸收或释放。

03

马氏体转变过程中晶体结构发生改变,但化学成分 基本保持不变。

马氏体转变的应用

06

相关文献与进一步阅读建议

主要参考文献列表

01

张玉庭. (2004). 热处理工艺学. 科学出版社.

02

王晓军, 王心悦. (2018). 材料热处理技术原理与应用. 机械 工业出版社.

03

周志敏, 纪松. (2019). 热处理实用技术与应用实例. 化学工 业出版社.

相关书籍推荐

马氏体名词解释

马氏体名词解释马氏体是一种金属材料中的一种显微组织,它是一种由特殊原子结构形成的非晶态晶体。

马氏体具有高硬度、高强度、高韧性和良好的耐磨性能,在金属材料的机械性能和工艺性能方面有着重要的影响。

马氏体得名于德国冶金学家海因里希·阿格·马尔廷斯·玛氏(Heinrich Augusta Guillaume Martens),他于1890年首次发现了这种组织。

马氏体是一种由奥氏体(austenite)经过淬火(quenching)或变速冷却形成的,具有高硬度和脆性的金属组织。

淬火是一种将高温金属急速冷却的热处理工艺,在这个过程中,金属中原本具有典型结构的奥氏体转变为马氏体结构。

马氏体的形成过程涉及到原子的位移和重排。

在奥氏体中,铁原子是面心立方结构,六个铁原子组成一个小立方体,称为基元体(unit cell)。

这个基元体由6个面心立方位点和8个正二十面体位点组成。

在淬火过程中,原子的位移和重排使得奥氏体的基元体结构发生改变,转变为马氏体的基元体结构。

马氏体的基元体由12个面心立方位点和4个正二十面体位点组成,其中面心立方位点被沿着一定方向进行位错乃至相互平移,铁原子的排列出现不规则结构,形成非晶态晶体。

马氏体的特点主要包括形状记忆性和弹性记忆性。

形状记忆性是指马氏体在一定温度下具有特定的形状,并能通过加热或变形恢复到原来的形状。

这是由于马氏体的基元体结构具有双稳态性,通过改变外界温度或应力可以引起马氏体的相变,实现形状的改变和恢复。

而弹性记忆性是指马氏体在一定的应力作用下发生相变,产生“超弹性”的效应,即能在相变过程中快速恢复应变,具有非常优异的弹性性能。

马氏体在金属材料中具有广泛应用。

例如,在制造汽车、航空器等需要高强度和耐磨性的零部件时,淬火和马氏体转变是常用的工艺,可以使材料具有更高的强度和硬度。

而利用马氏体的形状记忆性和弹性记忆性,研制出了各种智能材料和器件,如马氏体合金、马氏体传感器、马氏体致动器等,广泛应用于机械、电子、信息等领域。

有关铸钢件热处理过程中回火的几个问题

有关铸钢件热处理过程中回火的几个问题中国铸造协会李传栻除少量耐热钢铸件可以铸态交付使用外,绝大部分铸钢件都需要热处理。

碳钢铸件,大都经退火或正火处理。

各种低合金钢铸件,为了充分利用合金元素的功能,大都经淬火、回火处理。

结构用低合金钢铸件,经淬火、高温回火后,材质可以获得强度与塑性、韧性最佳的配合。

这种热处理方式通常称之为调质处理。

耐磨用铸钢件,经淬火和低温回火后,材质具有相当高的硬度和耐磨性,并保持一定的韧性。

随着工业的进步和科学技术的发展,各种低合金钢的应用增长很快。

在铸钢生产中,目前,各种低合金钢铸件的产量已在总产量中占有绝大多数的份额。

各种低合金钢铸件的热处理过程中,回火通常被视为一项辅助工序,大家在工作繁忙之际往往未能给予应有的重视。

回火,看似简单,其中却蕴含着很多问题,而且对铸钢件的使用性能有非常重要的影响。

就我所知,生产中由此而致材质力学性能不太好的情况时有发生。

钢经淬火处理后,可以具有高硬度和高强度,但是,经淬火的钢,组织为马氏体,存在位错、层错、孪晶等晶体缺陷。

在碳及合金元素含量较高的情况下,淬火后还存在较多的残留奥氏体。

这种亚稳定的组织,导致钢的塑性、韧性低,铸件的内应力大,产生脆性断裂的倾向较大。

因此,铸钢件淬火后必须及时予以妥善的回火处理,以消除内应力,从而获得稳定的组织、保证材质具有要求的力学性能。

热处理属于另一个专业,不少中、小型铸钢企业往往缺少热处理专业的技术人员,回火又是一项简单的辅助工序,因而,企业往往对此缺乏应有的了解。

有鉴于此,我想在这里谈谈低合金钢铸件淬火后回火的问题。

在这里,只讨论低合金钢的回火问题,不涉及各种高合金钢的热处理。

为了了解回火过程中的组织转变,还要简单地提到马氏体组织的一些特点。

一、淬火钢中马氏体组织的一些特点钢经淬火后组织转变为马氏体,可以使其具有很高的硬度和强度。

淬火是使钢强化的重要措施。

钢经奥氏体化后,使其转变为马氏体需要两个条件:一是冷却速率高,抑制其发生扩散性的转变;再就是快速冷却到马氏体开始转变温度Ms以下。

α和α'铁素体和马氏体_解释说明以及概述

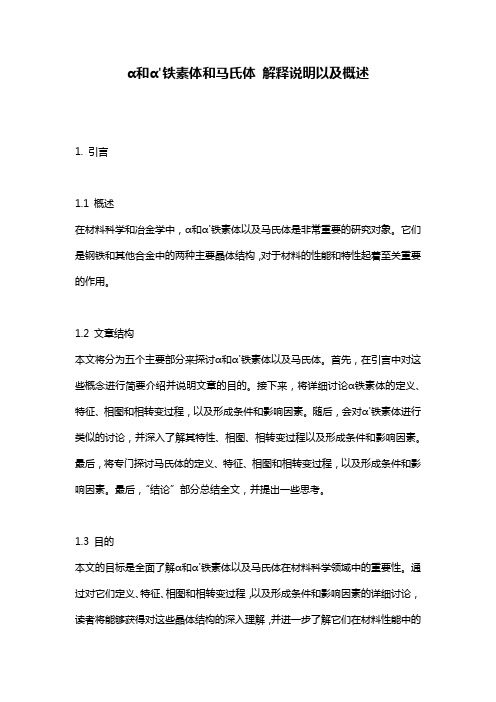

α和α'铁素体和马氏体解释说明以及概述1. 引言1.1 概述在材料科学和冶金学中,α和α'铁素体以及马氏体是非常重要的研究对象。

它们是钢铁和其他合金中的两种主要晶体结构,对于材料的性能和特性起着至关重要的作用。

1.2 文章结构本文将分为五个主要部分来探讨α和α'铁素体以及马氏体。

首先,在引言中对这些概念进行简要介绍并说明文章的目的。

接下来,将详细讨论α铁素体的定义、特征、相图和相转变过程,以及形成条件和影响因素。

随后,会对α'铁素体进行类似的讨论,并深入了解其特性、相图、相转变过程以及形成条件和影响因素。

最后,将专门探讨马氏体的定义、特征、相图和相转变过程,以及形成条件和影响因素。

最后,“结论”部分总结全文,并提出一些思考。

1.3 目的本文的目标是全面了解α和α'铁素体以及马氏体在材料科学领域中的重要性。

通过对它们定义、特征、相图和相转变过程,以及形成条件和影响因素的详细讨论,读者将能够获得对这些晶体结构的深入理解,并进一步了解它们在材料性能中的作用。

同时,本文旨在为进一步研究和应用提供基础知识和理论依据。

2. α铁素体:2.1 定义和特征:α铁素体是指在钢中的一种晶体结构形式,通常以面心立方结构(FCC)为基础。

它具有一些独特的特征,包括高塑性、良好的可加工性和热处理的能力。

2.2 相图和相转变:与其他铁素体相比,α铁素体在相图上占据一个重要位置。

在低合金钢中,随着温度的升高,α铁素体会从高温下稳定存在的奥氏体(Austenite)相变成低温下稳定存在的α铁素体。

2.3 形成条件和影响因素:α铁素体的形成受多种因素影响。

其中最重要的是碳含量和合金元素含量。

碳含量较高会促使硬质块状α铁素体或粒状渗碳层生成,在一定条件下,可以通过淬火处理来形成马氏体组织。

除了碳含量,合金元素对α铁素体形成也有重要影响。

诸如锰、硅、镍等元素可以改变低合金钢中α铁素体转变到γ- γ' 铺层化合物的临界转变温度。

马氏体、铁素体、奥氏体、双相不锈钢的简介

马氏体、铁素体、奥氏体、双相不锈钢的简介不锈钢简介:不锈钢通俗的说,就是不易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。

不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。

这种不锈性和耐蚀性是相对的。

试验表明。

钢在大气,水等弱介质中和硝酸等氧化性介质中,其耐蚀性随钢中铬含水量的增加而提高,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。

不锈钢的分类方法有很多种,按室温下的组织结构分类,有马氏体型,奥氏体型,铁素体和双相不锈钢;按主要化学成分分类,基本上可以分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢,耐硫酸不锈钢,耐海水不锈钢等等。

按腐蚀类型费雷可分为耐点蚀不锈钢,耐应力腐蚀不锈钢,耐晶间腐蚀不锈钢等,按功能特点分类可分为无磁不锈钢,易切削不锈钢,低温不锈钢,高强度不锈钢等等。

由于不锈钢材具有优异的耐蚀性,成型性,相容性以及很宽温度范围内的强韧性等系列特点所以在重工业轻工业和生活用品行业以及建筑装饰行业中获得广泛的应用。

不锈钢的牌号分组:不锈钢的型号,按成分可分为Cr系(400系列)、Cr-Ni系(300系列)、Cr-Mn-Ni(200系列)及析出硬化系(600系列)。

200 系列—铬-镍-锰奥氏体不锈钢(能否用于食品存在争议)300 系列—铬-镍奥氏体不锈钢型号301—延展性好,用于成型产品。

也可通过机械加工使其迅速硬化。

焊接性好。

抗磨性和疲劳强度优于304不锈钢。

型号302—耐腐蚀性同304,由于含碳相对要高因而强度更好。

型号303—通过添加少量的硫、磷使其较304更易切削加工。

型号304—通用型号;即18/8不锈钢。

GB牌号为0Cr18Ni9。

型号309—较之304有更好的耐温性。

型号316—继304之後,第二个得到最广泛应用的钢种,主要用于食品工业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。

马氏体转变原理

三、马氏体转变的无扩散性

实验测定出母相与新相成分一致 ; 马氏体形成速度极快,一片马氏体在5×10-55×10-7秒内生成; 碳原子在马氏体和奥氏体中的相对于铁原子保持不变的间隙位置 。

四、马氏体转变具有一定的位向关系和惯习面 马氏体转变时马氏体与奥氏体存在着严格的晶体学关系: 1、位向关系

(2) 马氏体转变不完全性

马氏体转变量是在 Ms ~ Mf 温度范围内,马氏体的转变 量是温度的函数,与等温

马氏体转变量与温度的关系

时间没有关系。

爆发式转变时马氏体转变量与温度的关系 过冷奥氏体向马氏体转变是在零下某一温 度突然发生并在一次爆发中形成一定数量 的马氏体,伴有响声并放出大量潜热。

表面浮凸:预先磨光表面的试样,在马氏体相变后 表面产生突起,这种现象称之为表面浮凸现象。

马氏体转变时产生表面浮凸示意图

高碳轴承钢马氏体的等温形成1.4%C,1.4%Cr, 浮凸,直接淬至100℃等温10小时 800×

下图是三种不变平面应变,图中的 C) 既有膨胀 又有切变,钢中马氏体转变即属于这一种。

(2)位向关系

马氏体转变的晶体学特征是马氏体与母相之间存 在着一定的位向关系。在钢中已观察到到的有 K—S 关 系、西山关系和G—T关系。 (1)K—S关系 {110} αˊ∥{111}γ; <111> αˊ∥<110>γ

[-111] (110) (111)

[-101]

按K-S关系,马氏体在奥氏体中共有 24种不同的空 间取向。

c原子溶入m点阵中使扁八面体短轴方向上的fe原子间距增长了36而另外两个方向上则收缩4从而使体心立方变成了体心正方点阵由间隙c原子所造成的这种不对称畸变称为畸变偶极可以视其为一个强烈的应力场c原子就在这个应力场的中心这个应力场与位错产生强烈的交互作用而使m的强度提高

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双相分解的学说应当摒弃

据研究测定[9],碳原子的扩散速度足以跟得上马氏体 长大速度,那么,在η-Fe2C, ε- Fe2.4C碳化物的析出 时,碳原子能够进行远距离的扩散,即α相中的碳含 量不断连续降低,不可能形成两个α相,即不存在双 相分解。 因此,双相分解的学说应当摒弃。

300℃时,正方度接近于1

回火时间对

Hale Waihona Puke a 的影响 a③第三类内应力的消失

1)这个存在于一个原子集团范围内的处于平衡的内 应力,是由于碳原子间隙溶入马氏体晶格而引起的。 因此,随着马氏体的分解,碳原子不断从α相中析出, 则第三类内应力不断下降。 2)对于碳素钢而言,马氏体在300℃左右分解完毕, 那么,第三类内应力应当在此温度消失。

250℃回火时,正方度已经降低到1.003.一般认为回 火温度达到300℃时,正方度接近于1,α相中的碳含 量已经接近平衡态,这时Fe-C马氏体分解过程基本结 束。 即300℃以上,α相实际上为体心立方的铁素体组织。 但铁素体的形貌仍然为条片状。

2、α相物理状态的变化

2.1亚结构的变化 马氏体中的高密度位错、精细孪晶等亚结 构在回火时将发生一系列的变化 。

6.3 马氏体分解时α相的变化

随着回火温度的提高和时间的 延长,碳原子富集区中的碳原子将 发生有序化,然后转变为碳化物。 马氏体中碳化物的析出,马氏体 中的含碳量则不断降低,使得马氏 体的正方度不断下降。

1、马氏体的分解

早在20世纪30年代Курдмов,Г.В.等应用 X射线结构分析方法测定了高碳马氏体经 不同温度回火后的正方度,结果如表6-3 所示[8] 。

位错密度下降,回复。

淬火马氏体中存在大量位错,位错密度可高达 0.3~0.9×1012cm-2,存在较高的位错能,故在回火时 将发生回复。回复初期,部分位错,其中包括小角度 晶界,即板条界面上的位错将通过滑移与攀移而相消。 从而位错密度下降,部分板条界面消失。向相邻板条 合并而成宽的板条。剩余的位错也将重新排列形成位 错缠结,逐渐转化为胞块。 在400℃以上回火时,回复已经清晰可见。由于板 条合并变宽,再也看不清完整的板条,但能看到边界 不清的亚晶块 。

718钢(瑞典钢号)回火托氏体中的亚晶

再结晶,回火索氏体。

碳素钢的α相由于杂质和化学元素的作用,再结晶 温度需高于600℃。在此温度下,一些位错密度低 的胞块将长大成等轴的铁素体晶粒。碳化物也聚集 成颗粒状,并且均匀地分布在铁素体晶粒内。 再结晶后,原来板条状马氏体的特征完全消失。这 种组织称为回火索氏体。 合金钢中,由于合金元素的作用,提高了再结晶温 度例如,30CrMnSi钢马氏体经过700℃、回火500h, 再结晶才刚刚开始。

孪晶的消失

高碳钢淬火马氏体中的亚结构主要是孪晶 +位错。当回火温度高于250℃时,孪晶开 始消失。 GCr15淬火态经过350℃回火后,大部分 孪晶已经消失,出现胞块。但片状马氏体 的形貌特征仍然保持。

2.2α 相中内应力的消除

1)淬火冷却的不均匀,钢件各部位冷却不均,温 度不均,造成热应力; 2)同时,由于组织转变不同时性,而造成相变应 力。 3)热应力和组织应力合并成为淬火钢件的内应力。

①第一类内应力的消失

经过200℃、500℃回火1小时,随着马氏体分 解和α相的回复,内应力显著降低。 回火温度愈高,内应力消除率愈高。到550℃ 回火一定时间,第一类内应力可以基本上消除。

0.7%C钢圆柱体(ф18mm)从900℃淬火时

热处理应力及与回火温度的关系

。

0.3%C钢淬火-回火内应力的变化

含碳量为1.4%的马氏体回火后点阵常数、

正方度与含碳量的关系

双相分解的假说

从表中可见,当回火温度在室温至100℃时,出现了两个不 同的正方度(125℃回火时为一个正方度)。认为是出现了 两种不同含碳量的α 相。据此提出了马氏体双相分解的假说。 此数据太陈旧,而且是1.4%C高碳钢;其假说与近年来的测 定结果不符。

近年来的研究测定表明,在100℃以下,高碳马氏体 和中碳马氏体中均形成了碳原子偏聚气团DC 、HC 。 试验证明,此回火温度下尚未析出碳化物,只有碳原 子气团。 弘津气团趋向于在同一晶面上出现,并形成若干个小 片组成的碳原子片状畴,畴的尺寸约为几个nm,已 经为透射电子束的点阵条纹所证实。 在100℃以下,组织结构为:α相+ DC 、HC

②第二类内应力的消失

在晶粒或亚晶范围内处于平衡的内应力能够引起点阵常 数的改变,因此可以用点阵常数的变化表示,也称第二 类畸变。 在高碳马氏体中应力可高达约为150Mpa.相当于马氏体 的屈服极限。随着回火温度的升高和时间的延长,淬火 第二类内应力,第二类畸变将不断地下降。

第二类畸变随着回火温度的变化 1-综合影响;2-淬火畸变;3-ε碳化物共格畸变; 4.5-ε碳化物转变为θ渗碳体的转化畸变。

在100℃及100℃以上才有η-Fe2C, ε- Fe2.4C碳化物的析出。在 100℃以上,为 α相+ DC 、HC+ η-Fe2C或 ε- Fe2.4C 随着回火温度升高,正方度越来越小。说明随着η-Fe2C, ε- Fe2.4C 碳化物的析出,马氏体中的碳含量连续的不断降低,而且只有一 个正方度。 碳化物的析出过程中,碳原子来得及远程扩散,马氏体进行单相 分解过程。因此在η-Fe2C, ε- Fe2.4C碳化物的析出时不应当存在两 个α相。

内应力按平衡范围的大小分为三类

第一类内应力:即存在于钢件整体范围内,各个部位之 间的内应力; 第二类内应力:在晶粒或亚晶范围内处于平衡的内应力: 第三类内应力:存在于一个原子集团范围内的处于平衡 的内应力。 回火过程中,随着回火温度的升高,原子活动能力增加, 位错和孪晶的运动而密度减少,使得内应力不断降低直 至消除。