调查全国窑炉能耗指导行业节能减排

关于印发《工业炉窑大气污染综合治理方案》的通知

关于印发《工业炉窑大气污染综合治理方案》的通知发布日期:2019-12-24 11:37浏览次数:14字体大小:大中小环大气〔2019〕56号各省、自治区、直辖市生态环境厅(局)、发展改革委、工业和信息化主管部门、财政厅(局),新疆生产建设兵团生态环境局、发展改革委、工业和信息化局、财政局:现将《工业炉窑大气污染综合治理方案》印发给你们,请遵照执行。

附件:1.工业炉窑分类表2.重点区域范围3.现有涉工业炉窑行业大气污染物排放标准4.重点行业工业炉窑大气污染治理要求5.无组织排放控制措施界定6.工业炉窑大气污染综合治理重点项目表(示例)生态环境部发展改革委工业和信息化部财政部2019年7月1日工业炉窑大气污染综合治理方案为贯彻落实《国务院关于印发打赢蓝天保卫战三年行动计划的通知》有关要求,指导各地加强工业炉窑大气污染综合治理,协同控制温室气体排放,促进产业高质量发展,制定本方案。

一、重要意义工业炉窑是指在工业生产中利用燃料燃烧或电能等转换产生的热量,将物料或工件进行熔炼、熔化、焙(煅)烧、加热、干馏、气化等的热工设备,包括熔炼炉、熔化炉、焙(煅)烧炉(窑)、加热炉、热处理炉、干燥炉(窑)、焦炉、煤气发生炉等八类(见附件1)。

工业炉窑广泛应用于钢铁、焦化、有色、建材、石化、化工、机械制造等行业,对工业发展具有重要支撑作用,同时,也是工业领域大气污染的主要排放源。

相对于电站锅炉和工业锅炉,工业炉窑污染治理明显滞后,对环境空气质量产生重要影响。

京津冀及周边地区源解析结果表明,细颗粒物(PM2.5)污染来源中工业炉窑占20%左右。

从工业炉窑装备和污染治理技术水平来看,我国既有世界上最先进的生产工艺和环保治理设备,也存在大量落后生产工艺,环保治理设施简易,甚至没有环保设施,行业发展水平参差不齐,劣币驱逐良币问题突出。

尤其是在砖瓦、玻璃、耐火材料、陶瓷、铸造、铁合金、再生有色金属等涉工业炉窑行业,“散乱污”企业数量多,环境影响大,严重影响产业转型升级和高质量发展。

生态环境部、发展改革委、工业和信息化部、财政部关于印发《工业炉窑大气污染综合治理方案》的通知

生态环境部、发展改革委、工业和信息化部、财政部关于印发《工业炉窑大气污染综合治理方案》的通知文章属性•【制定机关】生态环境部,国家发展和改革委员会,财政部,工业和信息化部•【公布日期】2019.07.01•【文号】环大气〔2019〕56号•【施行日期】2019.07.01•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】大气污染防治正文关于印发《工业炉窑大气污染综合治理方案》的通知环大气〔2019〕56号各省、自治区、直辖市生态环境厅(局)、发展改革委、工业和信息化主管部门、财政厅(局),新疆生产建设兵团生态环境局、发展改革委、工业和信息化局、财政局:现将《工业炉窑大气污染综合治理方案》印发给你们,请遵照执行。

附件:1.工业炉窑分类表2.重点区域范围3.现有涉工业炉窑行业大气污染物排放标准4.重点行业工业炉窑大气污染治理要求5.无组织排放控制措施界定6.工业炉窑大气污染综合治理重点项目表(示例)生态环境部发展改革委工业和信息化部财政部2019年7月1日工业炉窑大气污染综合治理方案为贯彻落实《国务院关于印发打赢蓝天保卫战三年行动计划的通知》有关要求,指导各地加强工业炉窑大气污染综合治理,协同控制温室气体排放,促进产业高质量发展,制定本方案。

一、重要意义工业炉窑是指在工业生产中利用燃料燃烧或电能等转换产生的热量,将物料或工件进行熔炼、熔化、焙(煅)烧、加热、干馏、气化等的热工设备,包括熔炼炉、熔化炉、焙(煅)烧炉(窑)、加热炉、热处理炉、干燥炉(窑)、焦炉、煤气发生炉等八类(见附件1)。

工业炉窑广泛应用于钢铁、焦化、有色、建材、石化、化工、机械制造等行业,对工业发展具有重要支撑作用,同时,也是工业领域大气污染的主要排放源。

相对于电站锅炉和工业锅炉,工业炉窑污染治理明显滞后,对环境空气质量产生重要影响。

京津冀及周边地区源解析结果表明,细颗粒物(PM2.5)污染来源中工业炉窑占20%左右。

从工业炉窑装备和污染治理技术水平来看,我国既有世界上最先进的生产工艺和环保治理设备,也存在大量落后生产工艺,环保治理设施简易,甚至没有环保设施,行业发展水平参差不齐,劣币驱逐良币问题突出。

节能减排工作调查报告3篇

节能减排工作调查报告3篇节能减排工作调查报告第1篇结合我县具体现状重点强调了一下几点(一)主要目标。

到2010年,万元国内生产总值能耗由2005年的1.22吨标准煤下降到1吨标准煤以下,降低20%左右。

单位工业增加值用水量降低30%。

十一五期间,主要污染物排放总量减少10%,到2010年,二氧化硫排放量由2005年的2549万吨减少到2295万吨,化学需氧量(COD)由1414万吨减少到1273万吨;全国设市城市污水处理率不低于70%,工业固体废物综合利用率达到60%以上。

(二)控制高耗能、高污染行业过快增长。

严格控制新建高耗能、高污染项目。

严把土地、信贷两个闸门,提高节能环保市场准入门槛。

抓紧建立新开工项目管理的部门联动机制和项目审批问责制,严格执行项目开工建设六项必要条件(必须符合产业政策和市场准入标准、项目审批核准或备案程序、用地预审、环境影响评价审批、节能评估审查以及信贷、安全和城市规划等规定和要求)。

实行新开工项目报告和公开制度。

建立高耗能、高污染行业新上项目与地方节能减排指标完成进度挂钩、与淘汰落后产能相结合的机制。

落实限制高耗能、高污染产品出口的各项政策。

继续运用调整出口退税、加征出口关税、削减出口配额、将部分产品列入加工贸易禁止类目录等措施,控制高耗能、高污染产品出口。

加大差别电价实施力度,提高高耗能、高污染产品差别电价标准。

组织对高耗能、高污染行业节能减排工作专项检查,清理和纠正各地在电价、地价、税费等方面对高耗能、高污染行业的优惠政策。

(三)加快淘汰落后生产能力。

加大淘汰电力、钢铁、建材、电解铝、铁合金、电石、焦炭、煤炭、平板玻璃等行业落后产能的力度。

十一五期间实现节能1.18亿吨标准煤,减排二氧化硫240万吨;今年实现节能3150万吨标准煤,减排二氧化硫40万吨。

加大造纸、酒精、味精、柠檬酸等行业落后生产能力淘汰力度,十一五期间实现减排化学需氧量(COD)138万吨,今年实现减排COD62万吨(详见附表)。

窑炉能耗调查数据分析及节能措施

窑炉能耗调查数据分析及节能措施作者:谢炳豪来源:《佛山陶瓷》2014年第09期摘要:本文从窑炉结构及其燃烧状态控制与窑炉能耗的关系,以及热风助燃与窑炉能耗的关系等方面,深入分析全国窑炉(陶瓷砖)能耗调查的64条窑炉的数据。

通过分析,找出为什么在窑炉烧成过程中单位产品能耗相差较大,为什么窑炉要增大排烟,增加排烟热损失,增大排烟风机电能消耗。

希望通过此次分析,能给同行带来一些实质性的帮助。

关键词:窑炉;能耗调查;数据分析;关系1 窑炉结构及其燃烧状态控制与窑炉能耗的关系全国窑炉(陶瓷砖)能耗调查,共对全国64条窑炉进行了热平衡测试,窑炉能耗及其相关数据已在行业内公布(见“全国窑炉(陶瓷砖)能耗调查及节能减排技术汇编白皮书”)。

能耗调查中,对22条生产抛光砖的窑炉进行了热平衡测定,这部份窑炉的能耗数据平均热耗为2776 kJ/kg瓷(664kCal/kg瓷),22条窑炉的能耗排名见表1。

从表中1可以看到,生产同样的产品,单位产品烧成能耗范围为558~837kCal/kg,平均为664kCal/kg。

最低能耗的窑炉单位产品能耗仅为最高能耗的窑炉的66.67%,即三份之二!为什么窑炉烧成过程单位产品能耗相差那么大呢?我们仅将表1中产量、烧成周期较接近的排名1、3的窑与排名15、16的四条窑炉进行数据分析,从中查找出造成能耗差距的主要原因。

笔者认为,这四条具有可比性的窑炉能耗相差大的原因与窑炉结构和窑炉使用中燃烧状态的控制有很大的关系。

以下是这四条窑炉的产量和排烟量对比数据。

窑炉产量与排烟热损失对比如图1所示。

从图1中可知,这四条窑炉的产量相差不大,排名第15、16的窑炉产量比排名1、3的窑炉多生产12.51%,而按窑炉的排烟量测试数据,则排名第15、16的窑炉比排名1、3的窑炉多排烟76.35%。

在排烟温度相差不大的情况下,因为排烟量增加,排名第15、16的窑炉比排名1、3的窑炉排出窑外的热量大很多。

生产单位产品排出排烟热量为:排名第16的窑炉为1340.71(MJ/t),是排名第1的窑炉741.61(MJ/t)的1.81倍;排名第15的窑炉为1172.51(MJ/t),是排名第1的窑炉741.61(MJ/t)的1.58倍。

陶瓷行业碳排放源与碳减排路径分析

陶瓷行业碳排放源与碳减排路径分析*麦荣坚1,2黄玲艳1,2王贤超1,2(1蒙娜丽莎集团股份有限公司广东佛山528211)(2广东省大尺寸陶瓷薄板企业重点实验室广东佛山528211)摘要笔者从陶瓷行业碳排放源㊁碳排放核算方法以及碳减排路径这3个方面分析了陶瓷行业企业在 碳达峰㊁碳中和 背景下的应对策略,为陶瓷生产企业碳减排提供了一定的思路与借鉴意义㊂关键词陶瓷行业碳排放源碳减排中图分类号:T Q174文献标识码:A 文章编号:1002-2872(2023)10-0054-03随着全球气候变化和环境污染日益加重,碳达峰㊁碳中和已成为世界各国的共同目标㊂2020年,我国向世界作出 将力争2030年前实现碳达峰㊁2060年实现碳中和 的双碳目标承诺,其中陶瓷行业企业在其中扮演着至关重要的角色,因为它们具有能源㊁资源消耗高的特点,相关数据报告,2021年我国建筑卫生陶瓷行业二氧化碳排放量1.4亿~2亿t,占全国总排放量的1.5%~2%㊂因此,如何实现陶瓷行业企业的 碳达峰㊁碳中和 已经成为一个紧迫的问题㊂笔者将从技术㊁政策和管理等3个方面出发,浅析陶瓷行业企业在 碳达峰㊁碳中和 背景下的应对策略㊂1陶瓷行业典型碳排放源及核算方法1.1陶瓷行业典型碳排放源图1陶瓷产品碳足迹边界图陶瓷行业是一个传统而重要的工业领域,但整个产品的生命周期中存在着大量的碳排放㊂接下来将从陶瓷原料㊁能源采集运输阶段㊁陶瓷生产制造阶段以及陶瓷产品利用和废弃阶段这3大主要碳排放源对陶瓷行业的典型碳排放源进行综合分析(见图1)㊂1.1.1陶瓷原料㊁能源生产和运输阶段陶瓷原料采集运输阶段的典型碳排放源主要包含以下3个方面:(1)陶瓷原料和能源生产:矿石㊁能源的开采需要使用重型机械和爆破等设备,这些设备的使用消耗大量能源,导致碳排放㊂(2)运输与物流:运输和物流过程中,通常使用柴油或汽油驱动的运输工具,这些运输工具的燃烧产生大量的碳排放㊂(3)原材料处理:原材料在加工过程中需要进行破碎㊁研磨㊁筛分等处理,这些过程中使用的机械设备耗能较高,也会产生碳排放㊂陶瓷原料采集运输阶段的碳排放产生源如图2所示㊂图2陶瓷原料采集运输阶段碳排放示意图1.1.2陶瓷生产制造阶段在陶瓷制品的生产制造过程中,会产生大量的碳排放,在整个碳足迹阶段对碳排放贡献最大,占比81. 23%[1]㊂生产过程中主要的是能源消耗,燃烧化石燃料产生的二氧化碳是主要的碳排放物㊂最典型的是陶㊃45㊃陶瓷C e r a m i c s(综述)2023年10月*作者简介:麦荣坚(1984-),研究生,中级工程师;主要从事陶瓷企业环保工作管理㊂瓷生产过程中工业炉窑和喷雾干燥塔的燃料燃烧碳排放㊂其中陶瓷行业中辊道窑㊁隧道窑是常用的连续式烧成设备,它们在烧结和干燥陶瓷制品的过程中产生大量的碳排放,是主要的碳排放设备㊂窑炉燃烧过程中的燃料选择和燃烧效率对碳排放量有着重要影响㊂因此,目前部分大型陶瓷生产企业逐步开展窑炉技术的升级改造工作,通过提高余热利用㊁改变燃料使用的类型㊁煤改电等多项举措来进一步减少工业窑炉的碳排放㊂此外,陶瓷生产过程中常用的釉料和坯料,其在生产㊁调配也会消耗能源,以及烧制过程中因含有碳酸盐成分,在高温下发生分解,进而形成碳排放㊂陶瓷在生产过程中会产生废弃物,如废气㊁废水和固体废弃物等,这些废弃物的处置处理过程中同样也会产生一定的碳排放㊂陶瓷生产制造阶段的碳排放产生源,如图3所示㊂图3陶瓷产品生产制造阶段主要碳排放示意图陶瓷产品使用和废弃阶段陶瓷制品广泛用于修饰墙面㊁地面等,是人民生活常用的装饰装修材料,在整个使用铺贴过程产生的碳排放可以忽略;随着时间推移,建筑物的陶瓷制品在拆除和更新换代过程中产生的陶瓷废弃物作为建筑废料常规是简单地填埋和抛弃,这样对生态环境带来很大影响,处置过程中也产生一定的碳排放㊂1.2陶瓷行业碳排放量核算方法陶瓷行业的碳排放量核算方法主要依据‘中国陶瓷生产企业温室气体排放核算方法与报告指南“(试行)进行核算[2]㊂陶瓷生产企业碳排放总量按公式(1)计算:E总=E燃烧+E工业+E电力(1)式中:E总 核算期内陶瓷企业C O2排放总量, t C O2;E燃烧 核算期内陶瓷企业化石燃料燃烧活动产生的C O2排放量;E工业 核算期内陶瓷企业工业生产过程产生的C O2排放量,t C O2;E电力 核算期内陶瓷企业净购入生产用电蕴含的C O2排放量,t C O2㊂目前陶瓷企业碳排放计算的来源主要为化石燃料燃烧排放㊁工业生产过程排放和净购入使用电力排放㊂不同企业碳排水水平可按照式(2)直接计算其所对应的碳排水水平㊂e=E/Q(2)式中:e 单位产品碳排放量,k g C O2/m2;E 企业年碳排放量,k g C O2;Q 企业年产量,m2㊂2陶瓷行业碳减排路径作为典型的 两高 行业,陶瓷行业碳减排技术主要集中从陶瓷生产制造阶段的技术升级改造以及能源种类改变和能效提高等方面来开展陶瓷行业的碳减排工作,从而推进陶瓷行业绿色低碳转型,持续提高行业能效水平㊂结合笔者多年在陶瓷行业的经验,从能源调整㊁窑炉技术㊁低能耗快烧技术㊁余热回用㊁陶瓷薄型化技术㊁数智化管理这6个主要方面,对陶瓷行业碳减排技术进行综合分析㊂2.1能源调整目前陶瓷生产过程中需要的能源主要是煤㊁天然气㊁电力等,面对双碳目标的压力,能源消费结构要逐步转向使用天然气等清洁能源㊂根据温室气体排放核算中表2.1化石燃料品种相关参数缺省值单位热值含碳量比较,煤炭的单位热值含碳量(以烟煤计25.6t c/ T J)高于天然气(15.3t c/T J)[5],采用天然气代替煤炭,理论可减排二氧化碳接近40%,因此企业应以高碳能源为主向低碳能源类型转变,实现碳减排㊂同时,要不断加大绿色能源的使用比例,减少对化石能源的依赖㊂采用零碳燃料替换原有的化石燃料是最有效的㊁最直接㊁最根本的碳减排方式,目前有工业应用潜力的零碳燃料有氢和氨㊂据报道,第39届(博洛尼亚)国际陶瓷卫浴展中,展示了最新的氢能窑炉技术㊁氢和天然气混烧技术等,还有氨气-天然气混燃的低碳甚至零碳窑炉㊂‘中国建材报“报道2022年11月,由仙湖实验室主导的世界首块零碳氨燃料烧制的建筑陶瓷砖问世,取得零碳燃㊃55㊃(综述)2023年10月陶瓷C e r a m i c s料烧制建筑瓷砖 零的突破 ㊂2.2窑炉技术窑炉是陶瓷烧制过程中用到的最大能耗设备,通过改进窑炉能够有效降低能源的消耗,从而实现碳减排㊂窑炉结构优化设计和产品规格匹配组合共同影响着窑炉的热效率[3],就是要在窑炉的长㊁宽㊁高上做到合理,实现温度场和速度场的均匀分布,同时和燃烧技术相结合,雾化类燃料还可以提高燃烧的效率和整体性能,更好地节约资源,燃料的高效充分燃烧能够减少碳排放[4]㊂此外,窑炉使用的保温材料能直接关乎到能源的实际消耗,性能优良的保温材料可以减少能耗,从而更好地控制能源的消耗㊂新型保温材料具有散热消耗小㊁蓄热好的特征,保证燃料能够高效地燃烧,还能更好的让窑炉内的温度保持稳定,从而提升生产运行的效率,因此新型隔热材料的开发与运用同样对节能减排有促进作用㊂多层干燥烧成窑技术由于其截面小,能在辊道上下同时加热,且窑内温度分布均匀,其散热面积相对单层烧成窑小,使其升温速度快,能够有效降低碳排放[5]㊂2.3低能耗快烧体系从体系原料配方工序㊁成形工序以及烧成工序调整,如采取中高铝球石㊁分段式球磨㊁降低浆料比重㊁高效排气模具,还有采用复合低温熔剂原料㊁助熔剂等进一步优化陶瓷原料配方,实现降低烧成温度㊁减少烧成周期,达到节能减排目标㊂2.4余热回用陶瓷生产过程中,烟囱排出的烟气温度较高,其中有大部分是热损耗㊂余温回收利用的价值很大,因为余温在能源的消耗总量中比重较大,尤其是工业窑炉在烟气排放的过程排烟温度一般约200ħ左右,会排放出很多余热资源,可以把排烟管中的烟气加以利用,加热空气用于干燥产品坯体,也可以用来预热空气提高助燃效率,充分发挥燃料高效利用,也可以用来促进鼓风机的运转,减少一些动力装置中的用电消耗,回收利用余温的方式来达到预热机器设备的方法[6]㊂2.5陶瓷薄型化技术在保证陶瓷产品使用性能的基础上,减少厚度,包含生坯增强剂制备技术和成品增强增韧技术㊂以10 mm厚度为例,建筑陶瓷厚度每降低1mm即10%,每平方米可节约原料2k g左右,这样制造环节如原料制备和烧成工序中废物㊁废气㊁废水排放会明显下降,综合减少了碳排放量㊂2.6计算机数字化调控管理数字化管理是企业碳减排的最基础的工作,通过对陶瓷生产每个工序的状况以及产质量㊁能耗㊁电耗等数据动态可视化监管,可为制造管理提供有效的数据支撑,提升设备利用率,降低生产过程的能源消耗,从而减少碳排放㊂目前越来越多工厂在陶瓷生产中使用计算机的运行和控制技术,对陶瓷生产全过程进行智能控制,精准控制燃烧工艺技术,能有效地对烧成温度㊁空燃比进行管理调控,实现整体燃烧结构的优化升级,提高热能的利用率[7~8]㊂同时,精准化智能调控能够减少生产管理成本,提高陶瓷生产效率,降低陶瓷次品率,进而提高生产陶瓷的综合效能㊂3展望随着国家对 双碳 政策管理力度不断加强,陶瓷行业的碳减排压力也将不断上升,陶瓷生产企业需通过采用先进技术和工艺设备挖掘碳减排潜力,降低行业碳排放量,以实现行业绿色环保㊁节能减排的 双碳 目标㊂参考文献[1]俞海勇,曾杰.建筑陶瓷生命周期碳排放研究分析[J].四川建材,2016,42(2):130-131+133.[2]中国陶瓷生产企业温室气体排放核算方法与报告指南(试行)[S].发改办气候[2013]2526号.[3]石少华.浅谈工业炉窑节能的途径[J].冶金与材料, 2018,38(6):111-112.[4]曾令可,李治,李萍,等.提高陶瓷窑炉热效率的途径[C].中国硅酸盐学会陶瓷分会.中国硅酸盐学会陶瓷分会2014学术年会暨全国陶瓷新技术㊁新材料㊁新装备论坛论文集, 2014.[5]傅芬芳.陶瓷行业碳排放水平与碳减排潜力分析-以某工业园企业为例[J].皮革制作与环保科技,2022,20(3): 151-153.[6]曾令可,李治,李萍,等.陶瓷行业碳排放现状及计算依据[J].山东陶瓷,2014,37(1):3-7.[7]周德成,王忠金,刘建光.工业炉窑的系统节能[J].工业加热,2007(1):45-46.[8]李家铎.浅析陶瓷色釉料企业应对 碳达峰㊁碳中和 的方法和途径[J].佛山陶瓷,2022,32(9):85-86+129.㊃65㊃陶瓷C e r a m i c s(综述)2023年10月。

陶瓷行业应对节能减排的措施

陶瓷行业应对节能减排的措施随着“十一五”节能专项规划的出台,国家对高能耗高排放产业的改革势在必行。

陶瓷行业是高能耗、高污染和资源消耗型的“两高一资”行业,必然是改革的重点领域,节能减排将是陶瓷产业的大势所趋。

本文从原料的选择和处理、成形、干燥、烧成以及废弃物的再利用等方面阐述陶瓷行业在实现节能减排过程中应采取的一些具体措施。

1引言陶瓷产品的生产过程需要消耗大量的粘土和砂石等无机矿产资源,烧成过程又需要消耗大量的能源,是一个典型的高能耗、高污染和资源消耗型行业,给整个社会的资源和能源消费带来了很大的压力。

我国“十一五”规划纲要提出,十一五期间,单位国内生产总值能耗须降低20%左右、主要污染物排放总量减少10%。

这是建设资源节约型、环境友好型社会的必然选择。

随着“十一五”节能专项规划的出台,国家对高能耗高排放产业的改革是陶瓷行业今后发展过程中必须面对和着力解决的问题,规划纲要要求到2010年,建筑陶瓷的能耗标准从目前的10.04kg标准煤/m2降低到9.2kg标准煤/m2, 2020年降低到7.2kg标准煤/m2。

本文将从陶瓷原料的开采使用、产品制造以及产品使用等几个方面阐述陶瓷行业如何应对节能减排。

2陶瓷原料使用的节能减排措施2.1多种原料的综合利用我国生产陶瓷的历史悠久,用传统原料生产陶瓷的技术已十分成熟,据统计,每年陶瓷行业消耗的矿物原料超过1.2亿吨,不少地方的陶瓷原料已近枯竭,形势的发展要求开发一些新的陶瓷原料资源,综合利用一些低品位原料及工业废渣,以降低成本,降低对环境的破坏。

如利用陶瓷废料当骨料制备透水砖、利用陶瓷抛光砖废料来生产免烧陶粒和轻质保温陶瓷砖等。

这些措施的采用既能保护环境,实现资源的循环利用,又能达到节能减排的目的,一举两得。

同时应加强实验研究,扩大可用原料的范围,合理开采、科学配矿,从而将环境负荷减至最低,将对植被的破坏降到最少。

开发工业废弃物再生资源化技术,利用工业废弃物生产具有优异性能的陶瓷产品,如利用磷矿渣、高炉矿渣、粉煤灰、硅灰、煤矸石、萤石矿渣、高岭土与瓷石尾砂等生产生态陶瓷产品,研制无铅无镉陶瓷颜料及无铅低温釉料,减少生产能耗和污染物排放。

我国建筑卫生陶瓷行业资源消耗状况与节能减排的对策

全国已经探明的陶瓷粘土矿床达到 180 余处 。其 中高岭土矿床 , 湖南占全国的 29 % , 其次有江苏 、广 东 、江西 、辽宁 、福建等省 ,探明的储量均达到 1 000 万 t 以上 。瓷石的储量以江西和湖南最多 ,湖南醴陵马泥 沟的储量达到 1 亿 t 。陶土的储量中以新疆为最 ,仅塔 士库一地陶土矿储量就达到 1. 7 亿 t 。另外还有吉林 、 江苏 、江西等省集中了全国 75 %的陶土储量 。

钾长石钠长石霞石等矿物约为透辉石硅灰石等类矿物约为中优质的粘土如黑泥球粘土优质高岭土优质长石等资源面临枯竭的危险局面矿物原料属于不可再生的资源必须加倍地珍惜物尽其用将优质原料用在高品位的产品上低档产品及产品中的非关键部位鼓励和提倡采用中低档原料如含铁钛等着色矿物较多的粘土长石等陶瓷原料及煤矸石等鼓励和提倡采用红坯等从长远发展的角度节约资源陶瓷工业窑炉燃料清洁化重油和煤等的燃料燃烧后废气污染大气为避免污染产品需用隔焰窑其烧成热耗是用清洁燃料明焰燃耗大而且窑内温差大成品率低成原料消耗量大因此改用烧清洁燃料是陶瓷工业节能减排的基础天然气液化气轻柴油是理想的清洁燃料

2009. No. 9 陶 瓷 · 57 ·

原料 、燃料消耗量 。考虑各种损耗 ,按 1. 5 t 原料Πt 瓷 计算 ,需耗用非再生矿物原料约为 1 亿多 t ,也就是说 每年一座大山 ,加上窑具的消耗 、石膏的消耗 ,耗用资 源数量非常可观 。

工业窑炉节能问题的探讨

工业窑炉节能问题的探讨摘要:工业炉窑耗能占比大、排放污染严重。

电石、铁合金、黄磷、钢铁、有色金属、纯碱和建材等高能耗、高污染的“两高”产业均有工业炉窑。

在中国以煤为主的能源结构下,工业炉窑是主要的污染排放源之一,也是耗能大户。

据统计,目前国内各种工业炉窑(不包括锅炉)约有11万台,约占全国总能耗的1/4,占工业总耗能的60%。

因此,在中国能源短缺,环境污染日益加剧的前提下推进节能环保、发展绿色产业,特别是推进工业炉窑这一高污染、高能耗行业的节能减排对中国而言已是箭在弦上,刻不容缓。

关键词:工业窑炉节能技术一、工业炉简介工业炉是在工业生产中,利用燃料燃烧或电能转化的热量,将物料或工件加热的热工设备。

广义地说,锅炉也是一种工业炉,但习惯上人们不把它包括在工业炉范围内。

工业炉按供热方式分为两类:一类是火焰炉(或称燃料炉),用固体、液体或气体燃料在炉内的燃烧热量对工件进行加热;第二类是电炉,在炉内将电能转化为热量进行加热。

工业炉按热工制度又可分为两类:一类是间断式炉又称周期式炉,其特点是炉子间断生产,在每一加热周期内炉温是变化的,如室式炉、台车式炉、井式炉等;第二类是连续式炉,其特点是炉子连续生产,炉膛内划分温度区段。

在加热过程中每一区段的温度是不变的,工件由低温的预热区逐步进入高温的加热区,如连续式加热炉和热处理炉、环形炉、步进式炉、振底式炉等。

工业炉在其生产过程中经常会涉及熔炼、干燥、烘烤、加还化学反应等加热的工序。

而工业炉窑就是用于这些工序的加热设备。

而为这些设备提供热源的燃料主要有气体燃料、液体燃料、固体燃料和电。

使用这些加热设备,容易发生烧伤、触电事故。

如果使用气体、液体燃料,一旦发生泄漏或溢出,亦可能构成火灾、爆炸的危险。

二、现代窑炉节能原理及途径(一)窑炉设计受窑炉设计工作者本身的知识水平及经验的限制,行行有状元,你要做窑不单是找一个能做出一个像窑的师傅来做窑,他还应该懂得陶瓷烧成过程中的物理化学变化,他应该懂得热力学、流体力学的基本原理,他应该对材料学机械工程学美学有一定的研究,他还应懂电学及自动控制理论,他应该有设计方案及设计图纸,不然是知其然不知其所以然的全盘照抄那是剽窃,或者是理所当然不切实际的自我想象,那最终是提高陶瓷工厂的烧成成本来给他交学费,两败俱伤。

窑炉行业节能减排热门技术及装备

窑炉行业节能减排热门技术及装备窑炉烧成是陶瓷生产的一个重要环节,要消耗大量的热能与电能。

如果将这些消耗折合成标准煤,仅陶瓷砖生产全过程一项,每年能源消耗就超过8700万吨标准煤。

一条大型的陶瓷窑炉生产线,其能耗相当于一个中型的钢铁加热炉。

《建筑卫生陶瓷工业“十二五”发展规划》明确指出,“十二五”期间,建筑卫生陶瓷全行业单位工业增加值能耗和二氧化碳需要降低18~20%。

在国家推进节能减排、低碳绿色发展的大趋势之下,随着能源价格的上涨和节能环保观念的深入人心,很多窑炉公司及相关企业都在绞尽脑汁研究行业节能减排新技术和装备,一些技术和装备在实际应用中的效果也非常明显,并推动了陶瓷企业加快更新现有设备和转型升级。

笔者在此对目前热门的窑炉节能减排技术及装备作一些介绍:一、节能窑炉1、宽体辊道窑这是陶瓷砖行业近几年十分“火爆”的窑型。

宽体窑是相对的概念,是指比行业现有辊道窑宽度大的窑炉。

本文提到的宽体窑是指截面内宽超过3m的窑炉。

如果在现有宽度条件下加大窑炉内宽,增加装载密度和装载量,而窑体面积和窑炉内空尺寸变化较少,整个散热面积大幅减少,产品单位能耗将大幅降低。

如果集成最新技术,能耗会进一步降低。

以国内近年新推出的一款抛光地砖宽体窑为例:该款窑炉内宽为3150mm,长度为399m,日产38,000m2。

与普通2500mm内宽的窑炉相比,该窑可以进600×600(mm)砖4片/排(2500mm内宽每排仅3片),800×800(mm)砖进3片/排(2500mm内宽每排为2片),在窑长和烧成周期相同的情况下,600mm砖产量可增加33.3%,800mm砖产量可增加50%,大大提高了产能和效率。

窑宽增加幅度不大,但产量增加较多,综合省地达到了20%左右;同样产量的情况下,生产800mm砖的普通宽度窑比宽体窑长度增加了50%,因此将给传动走砖带来了较大难度,同时由于窑炉太长,高温带正压增加,热损失严重,而排烟区负压较大,漏风严重,温差增加,并且大大增加了风机的耗电量。

我国玻璃窑炉的节能

我国玻璃窑炉的节能王辰亚(中国节能协会玻璃窑炉专业委员会)前言:各级领导的关心和重视,中国节能协会玻璃窑炉专业委员会的大力推动,使我国玻璃窑炉节能技术得到了广泛的推广应用,科学节能的经营管理得到了加强,全国玻璃窑炉节能已取得了实效,节能效果显著。

玻璃窑炉的节能,实际是玻璃工业全方位综合性系统工程实施的问题,缺一不可。

是玻璃工业节能技术中的一个大课题,本文将试探性的加以论述,以达到抛砖引玉的目的。

一、我国玻璃工业窑炉能耗现况:我国大约有4000~5500座各种类型的玻璃窑炉,其中熔化面积80m2以下的中小型炉数量大约占总量的80%左右,使用燃料种类分:燃煤炉约占63%,燃油炉约占29%,天然气炉、全电熔炉等约占8%。

2008年全国玻璃产量大约为2000~3000万吨。

年耗用标准煤1700~2100万吨。

其中平板玻璃产量为53192万重量箱,所用能耗折合标准煤1000万吨/年。

平均能耗为7800干焦/公斤玻璃液,窑炉热效率20~25%,比国际先进指标30%≦低5%~1 0%。

每年排放SO2约16万吨、烟尘1.2万吨、NOx14万吨。

玻璃熔窑在玻璃工厂中是消耗燃料最多的热工设备,一般,占全厂总能耗的80~85%左右,目前我国玻璃工业所用的主要能源是:煤、油、电和天然气等燃料。

由于燃料价格几年来持续上涨,企业燃料成本逐年增加,效益锐减,在此形势下,玻璃工业根据我国能源蕴藏品种结构、分布、数量和价格等不得不做使用调整。

使以前规划设计推行的使用清洁、高热值能源的思路发生了一定的变化。

即近几年来企业欲争取较大效益。

有不少燃油炉改成燃煤炉,以此带来不小的环境保护问题。

当然这几年随着我国电力工业的发展,全氧炉、电助熔、全电熔炉有了较大的发展。

(Emisshield能用于哪种燃料??)2008年日用玻璃产量1445.7万吨,如成品率平均为90%,年玻璃出料量应为1590万吨,年耗标煤557~636万吨。

完成工业产值865.5亿元、出口额2.1亿美元,其单耗平均为350~400公斤标准煤/吨玻璃液,比较好的为每吨玻璃液150~250公斤标准煤(啤酒瓶、农药瓶、普通白料制品等),较差的多达900~1000公斤标准煤,二者相差3~4倍之多。

我国玻璃窑炉的节能

我国玻璃窑炉的节能王辰亚(中国节能协会玻璃窑炉专业委员会)前言:各级领导的关心和重视,中国节能协会玻璃窑炉专业委员会的大力推动,使我国玻璃窑炉节能技术得到了广泛的推广应用,科学节能的经营管理得到了加强,全国玻璃窑炉节能已取得了实效,节能效果显著。

玻璃窑炉的节能,实际是玻璃工业全方位综合性系统工程实施的问题,缺一不可。

是玻璃工业节能技术中的一个大课题,本文将试探性的加以论述,以达到抛砖引玉的目的。

一、我国玻璃工业窑炉能耗现况:我国大约有4000 ~5500 座各种类型的玻璃窑炉,其中熔化面积80m2 以下的中小型炉数量大约占总量的80 %左右,使用燃料种类分:燃煤炉约占63 %,燃油炉约占29%,天然气炉、全电熔炉等约占8%。

2008 年全国玻璃产量大约为2000 ~3000 万吨。

年耗用标准煤1700 ~2100 万吨。

其中平板玻璃产量为53192 万重量箱,所用能耗折合标准煤1000 万吨/年。

平均能耗为7800 干焦/公斤玻璃液,窑炉热效率20 ~25%,比国际先进指标30%≦低5%~1 0 %。

每年排放SO2约16万吨、烟尘1.2 万吨、NOx14 万吨。

玻璃熔窑在玻璃工厂中是消耗燃料最多的热工设备,一般,占全厂总能耗的80~85 %左右,目前我国玻璃工业所用的主要能源是:煤、油、电和天然气等燃料。

由于燃料价格几年来持续上涨,企业燃料成本逐年增加,效益锐减,在此形势下,玻璃工业根据我国能源蕴藏品种结构、分布、数量和价格等不得不做使用调整。

使以前规划设计推行的使用清洁、高热值能源的思路发生了一定的变化。

即近几年来企业欲争取较大效益。

有不少燃油炉改成燃煤炉,以此带来不小的环境保护问题。

当然这几年随着我国电力工业的发展,全氧炉、电助熔、全电熔炉有了较大的发展。

(Emisshield 能用于哪种燃料??)2008 年日用玻璃产量1445.7 万吨,如成品率平均为90%,年玻璃出料量应为1590 万吨,年耗标煤557 ~636 万吨。

陶瓷窑炉燃料现状分析)

陶瓷窑炉燃料现状分析景德镇陶瓷学院材料学院 08热工1班廖小辉摘要:众所周知,陶瓷在生产工程中要消耗大量的能源,而烧成工序的能耗约占总能耗的6%。

窑炉的工作性能与燃料的品种有密切关系,例如采用精华的气体燃料可以保证烧成制度的稳定,方便管理,有利于自动控制。

油类燃料的优越性就比不上气体燃料,但比直接的煤炭还是好很多。

因此,燃料对于陶瓷行业是一个重要话题。

关键字:陶瓷窑炉(ceramics furnace)燃料(fuel)煤(coal)天然气(natural gas)油类燃料(oil fuel)前言:我国是陶瓷生产大国,日用瓷和建筑卫生陶瓷的产量均居世界第一。

据有关资料显示,2003年建筑陶瓷产量达30亿平方米,占全世界总产量的40%;卫生陶瓷6000万~6500万件,全国有陶瓷厂上万家,拥有大小窑炉几万条,消耗能源4000万~5000万吨标准煤。

然而,我国是一个能源资源相对贫乏的国家,人均能源可采储量2000年石油为2.6吨、天然气为1074立方米、煤炭为90吨,分别为世界平均值的11.1%、4.3%和55.4%,远远低于世界的平均水平。

而陶瓷行业是一个高能耗的行业,能耗占陶瓷生产成本的30%~40%,陶瓷的高能耗必然带来高污染,故全国迅猛发展的陶瓷业对我国的环境造成很大的污染,特别是陶瓷发展迅速的瓷区及周边地区更为严重。

广东省内除佛山地区外,其他地区,如深圳、东莞、清远、潮州等地及全国各主要瓷区已出现不少有关陶瓷厂烟囱废气污染而造成附近农民果树及农作物枯死失收等纠纷。

另外,窑炉废气易造成酸雨,广东每年因酸雨损失多达40亿元。

因此,节能降耗减少陶瓷窑炉污染是陶瓷生产的大势所趋,也是陶瓷工业可持续发展的重要条件。

下面,对陶瓷窑炉燃料现状进行分析。

一、选用燃料与燃料性能分析1、燃料油燃料油是成品油的一种,广泛用于电厂发电、船舶锅炉燃料、加热炉燃料、冶金炉和其它工业炉燃料。

燃料油主要由石油的裂化残渣油和直馏残渣油制成的,其特点是粘度大,含非烃化合物、胶质、沥青质多。

玻璃窑炉能耗限额-概述说明以及解释

玻璃窑炉能耗限额-概述说明以及解释1.引言1.1 概述概述玻璃窑炉作为玻璃生产的核心设备之一,在玻璃行业中起到着至关重要的作用。

然而,随着社会经济的不断发展和环境保护意识的提高,关于玻璃窑炉的能源消耗问题也日益引起人们的关注。

能源消耗一直是限制玻璃窑炉发展的重要问题之一。

传统的玻璃窑炉往往存在着能源利用率低、排放物高的问题,给环境带来了巨大的负担。

为了改善这一状况,许多国家纷纷出台了关于玻璃窑炉能耗限额的政策措施,以推动玻璃行业的可持续发展。

本文将从玻璃窑炉能耗现状和能耗限额措施两个方面进行论述。

首先,通过对当前玻璃窑炉能源消耗的调查和分析,揭示目前的问题和挑战。

其次,针对这些问题和挑战,介绍一些已经实施和即将实施的能耗限额措施,包括技术改进、政策引导和管理措施等。

在总结部分,将对玻璃窑炉能耗限额的措施进行总结,并着重强调其重要性和未来的发展方向。

展望部分将对未来可能出现的新技术和政策进行探讨,以期为玻璃窑炉能耗限额的研究和实践提供一定的思路和参考。

通过对玻璃窑炉能耗限额问题的深入研究和探讨,旨在促进玻璃行业的可持续发展,减少能源浪费,提高能源利用效率,同时降低对环境的影响。

相信随着各级政府和企业的共同努力,玻璃窑炉能耗限额将会得到更好的实施和执行,进一步推动玻璃工业的绿色发展。

1.2 文章结构文章结构部分的内容可以如下所示:本文主要分为引言、正文和结论三个部分。

引言部分主要包括概述、文章结构和目的三个方面。

首先,概述部分将简要介绍玻璃窑炉能耗限额这一主题及其重要性。

然后,文章结构部分将说明本文的整体框架和各个部分的内容安排。

最后,目的部分将明确本文的目标,即通过分析玻璃窑炉能耗现状和探讨相应的能耗限额措施,为提高玻璃生产过程中的能源利用效率提供参考和建议。

正文部分将分为两个小节,分别介绍玻璃窑炉能耗现状和玻璃窑炉能耗限额措施。

在2.1小节玻璃窑炉能耗现状中,将详细分析当前玻璃生产过程中存在的能耗问题,并探讨造成能耗过高的原因。

浅析窑炉能耗管理的分段温度控制方式

浅析窑炉能耗管理的分段温度控制方式【摘要】本文针对窑炉能耗管理中的分段温度控制方式进行了浅析。

在介绍了研究背景、研究目的和研究意义。

在分别解析了分段温度控制的原理与方法、在陶瓷行业中的应用、优化分段温度控制方案的措施、分段温度控制对降低能耗的影响以及案例分析。

在总结了分段温度控制方式在陶瓷行业中的可行性、分段温度控制对能耗管理的重要性和未来研究方向。

通过本文的分析,可以发现分段温度控制是一种有效的降低能耗的方式,可以在陶瓷行业中得到广泛应用,并对未来的研究和实践具有重要的指导意义。

【关键词】窑炉能耗管理、分段温度控制、陶瓷行业、原理与方法、优化方案、能耗影响、案例分析、可行性、能耗管理重要性、未来研究方向1. 引言1.1 研究背景陶瓷行业是一个能耗较高的行业,在整个生产过程中,窑炉的能耗占据相当大的比重。

为了降低窑炉的能耗并提高生产效率,窑炉的温度控制成为一个重要的研究领域。

传统的窑炉温度控制方式往往是一次性设定一个固定的温度值,这种方式存在着能耗不高效的问题,不能很好地适应陶瓷行业生产过程中对温度变化的需求。

分段温度控制成为一种更加灵活和高效的窑炉温度控制方式。

通过将窑炉温度分为几个阶段,分别设置不同的温度值,可以更加精确地控制整个生产过程的温度变化,达到节能减排的目的。

分段温度控制方式在陶瓷行业中得到了广泛的应用,取得了一定的效果。

如何进一步优化分段温度控制方案,提高其节能效果,仍然是一个需要深入研究的问题。

本文将对分段温度控制方式在窑炉能耗管理中的应用进行深入探讨,以期为陶瓷行业的节能减排工作提供一定的借鉴和参考。

1.2 研究目的研究目的即是针对窑炉能耗管理中存在的问题和挑战,通过分段温度控制方式来提高能源利用效率、降低能耗成本,实现绿色、低碳生产。

具体而言,研究的目的包括:1. 根据窑炉在不同生产阶段的工艺需求,设计合理的分段温度控制方案,实现温度的精准控制和调节,提高窑炉的生产效率和产品质量。

节能减排调查报告 节能减排调查报告

节能减排调查报告节能减排调查报告节能减排调查报告节能减排调查报告篇一调查生活中的节能减排提高人们节能减排意识,减少能源的消耗,保护人类赖以生存的家园其实在我们的身边并不缺少节能减排宣传的标语,也不缺少如何做到节能减排的具体措施,更不缺少做到节能减排的能力,那我们为什么做不到节能减排呢?关键就在一个字:懒!节能减排是一个喊在嘴里朗朗上口、简洁有力的口号,但却是一个需要坚持、共同参与的活动。

1、照明用电注意随手关灯。

使用高效节能灯泡。

美国的能源部门估计,单单使用高效节能灯泡代替传统电灯泡,就能避免四亿吨二氧化碳被释放。

2、低碳烹调法尽量节约厨房里的能源。

食用油在加热时产生致癌物,并造成油烟污染居室环境。

减少煎炒烹炸的菜肴,多煮食蔬菜。

不要把饭锅和水壶装得太满,否则煮沸后溢出汤水,既浪费能源,又容易扑灭灶火,引发燃气泄漏。

调整火苗的燃烧范围,使其不超过锅底外缘,取得最佳加热效果。

如果锅小火大的话,火苗烧在锅底四周只会白白消耗燃气。

3、节水妙招淘米水是很好的去污剂,可以留下来洗碗或者浇花。

沾了油的锅和盘子要先用用过的餐巾纸擦干净,洗起来既节水省时,又可少用洗涤剂,减少水污染。

4、家用电器的节能使用购买洗衣机、电视机或其他电器时,选择可靠的低耗节能产品。

电视、电脑不用时及时切断电源,既节约用电又防止插座短路引发火灾的隐患。

不用时关掉饮水机的电源。

保持冰箱处于无霜状态。

5、循环再利用靠循环再利用的方法来进行材料的循环使用,可以减少生产新原料的数量,从而降低二氧化碳排放量。

例如,纸和卡纸板等有机材料的循环再利用,可以避免从垃圾填埋地释放出来的沼气(一种能引起温室效应的气体,大部分是甲烷)。

据统计,回收一吨废纸能生产800千克的再生纸,可以少砍17棵大树,节约一半以上的造纸原料,减少水污染。

因此,节约用纸就是保护森林、保护环境。

1、明智的旅行先计划好最佳路线再出发。

仔细想想你旅行需求。

减少私家车的使用,尽量使用公共交通工具。

节能减排调查报告5篇

节能减排调查报告5篇随着社会一步步向前进展,报告的用途越来越大,报告依据用途的不同也有着不同的类型。

你所见过的报告是什么样的呢?下面是整理的节能减排调查报告最新5篇,在大家参照的同时,也可以共享一下给您最好的伙伴。

节能减排调查报告篇一近年来随着地区经济的迅猛进展,环境污染问题也就越来越严重。

防止环境污染,保护环境,维持生态平衡,已经成为社会进展的一项紧要举措,也是每个公民应尽的义务。

为了调查节能减排和环境污染问题,我们小组对社区的环境卫生进行了调查。

绿色社区是人人憧憬的居住条件,但现在的社区大多还没有达到绿色社区的标准。

普遍存在以下几种问题:1、没有完备的垃圾分类回收系统;2、没有节水、节能和节省生活资源的举措;3、没有做到多植树,使社区清洁美妙。

节能减排不仅是企业生产,汽车尾气排放等环境污染所带来的问题,更是与人们日常生活方方面面息息相关的问题,所以我们必需从每一个小事抓起、从身边做起。

一个很小的忽视都可能挥霍掉大量的水、电和能源。

我们在对节能减排绿色社区的调查过程中提出了以下几个问题:1、你对小区绿地的清洁情况的看法?2、你如何处理家庭的日常垃圾?3、你家的装修选材是否注意使用环保材料?社会调查报告篇二实习的后三四天,经过姐的熟人介绍我去公司的财务部门实习。

公司的财务部门的人员只有5个,一名部门经理,两名会计员,两名出纳员。

早上做公车十几分钟去到公司,跟着张姐(会计员)简单认得了部门的人。

由于某些原因,我在财务部门实习时间很短,也没有做许多事情。

印象深刻的是,张姐叮嘱我做一些Excel表格,就是材料耗用单和费用表,职工工资表等等。

虽然以前在学校学过电脑的Excel,Word,但学过了就健忘很多,平常接触电脑少,不常用,没学牢。

当我做表格时候,就感觉生疏了,一些电脑Excel 的快捷键和功能键都忘了,还不会五笔输入法。

简单的一些表格制作和填写,我却做起来有些吃力。

让张姐纳闷起我的速度怎么有些慢?弄得本身尴尬,心里不是味道。

窑炉改造节能措施

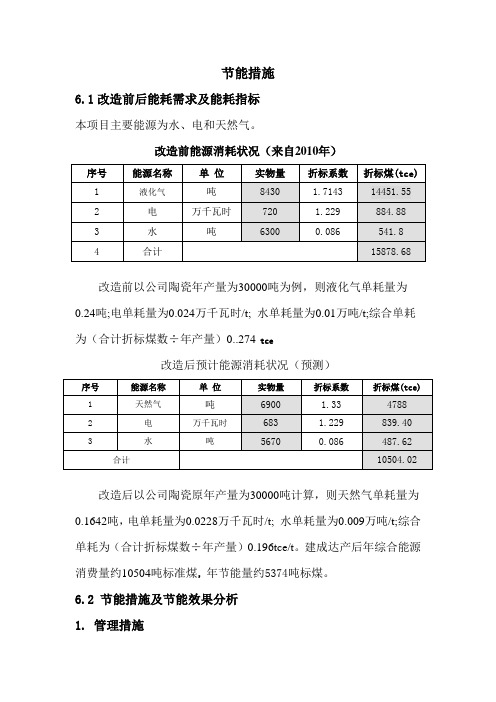

节能措施6.1改造前后能耗需求及能耗指标本项目主要能源为水、电和天然气。

改造前能源消耗状况(来自2010年)改造前以公司陶瓷年产量为30000吨为例,则液化气单耗量为0.24吨;电单耗量为0.024万千瓦时/t; 水单耗量为0.01万吨/t;综合单耗为(合计折标煤数÷年产量)0..274 tce改造后预计能源消耗状况(预测)改造后以公司陶瓷原年产量为30000吨计算,则天然气单耗量为0.1642吨,电单耗量为0.0228万千瓦时/t; 水单耗量为0.009万吨/t;综合单耗为(合计折标煤数÷年产量)0.196tce/t。

建成达产后年综合能源消费量约10504吨标准煤,年节能量约5374吨标煤。

6.2 节能措施及节能效果分析1. 管理措施项目单位公司领导认识到能源管理工作的重要性,只有有效地管理才能使节能工作再上一个台阶,才能确保公司节能达到预期的目标。

因此,公司在管理方面将采取以下措施:(1)公司将成立节能小组,建立一个由上至下的能源管理体系,负责全公司的能源消耗、购入、储存等计量、统计和分析,并定期的向公司领导汇报。

(2)改革现有的能源管理和统计制度,建立与国家标准相适应的管理制度和统计制度。

(3)完善能源消耗考核和定额制度,实施各层次各项目的能源考核,及时更新和补充考核指标。

(4)按国家标准的要求,建立起完整的计量系统,增加计量仪表,为能源管理和定额管理提供可靠的数据。

(5)建立定期检测设备能源消耗情况的制度,及时掌握各种设备的能源消耗状况,及时采取措施,提高设备的能源利用率。

表6-3 能源管理组织机构及管理职责2. 技术措施本项目技术主要具体技术如下:1.90.3米×2.3米宽断面节能型现代化窑炉采用高热阻低蓄热的轻质隔热耐火保温材料,窑体及窑车砌体使用大量的耐火纤维,因而窑墙薄,占地面积小,窑炉升温降温快,保温性能好,车下及窑外表温度低,砌体蓄散热少,从而降低能耗。