直齿轮(产品样本) 亚特兰大 2010.5-4

DS注塑成型正齿轮

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

S8

②侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

③孔径公差为-0.05~-0.30 ,但在内孔的中心部分,可能会有正值。

④各部分的尺寸精度请参考成型品的尺寸容许公差表。

斜齿齿轮齿条

正齿轮

内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

S9

〔追加工注意事项〕①注塑成型产品的材料内部可能存在气泡。

请避免对其进行追加工。

S8B

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

S9

T8

注塑成型正齿轮作为中间齿轮(压入轴承衬)使用时,以及使用在内径小于成型齿轮的内径时,可选择下表中的标准金属轴套挤压到成型正齿轮中使用。

②侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

③孔径公差为-0.05~-0.30 ,但在内孔的中心部分,可能会有正值。

④各部分的尺寸精度请参考成型品的尺寸容许公差表。

斜齿齿轮齿条

正齿轮

内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品。

齿轮齿条样本

Die Angaben in diesem Katalog wurden mit äusserster Sorgfalt erarbeitet und geprüft. T rotzdem kann für fehlerhafte oder unvoll-ständige Angaben keine Haftung übernom-men werden.Nachdruck,auch auszugswei-se,ist nur mit unserer G enehmigung gestattet.Änderungen im Sinne techni-scher Verbesserungen bleiben vorbehalten.Ce catalogue a été soigneusement com-posé et toutes ses données vérifiées. T outefois,nous déclinons toute respons-abilité en cas d’erreurs ou d’omissions.Par suite du développement constant de nos recherches,nous devons nous réserver tout droit de modifications de produits de notre fabrication.This catalogue has been produced with a great deal of care and attention.All data has been checked for accuracy.However, no liability can be accepted for any incor-rect or incomplete data.All rights reser-ved.Reproduction in whole or in part without our authorisation is prohibited.Der vorliegende Katalog umfasst die Komponenten der Linear- und Antriebstechnik. Der Inhalt widerspiegelt die Erfahrung von mehr als 5 Jahrzehnten der Entwicklung und Fertigung von Längsführungen,Verzahnungen und Getriebebau.Le catalogue suivant comprend les composants de la technique linéaire et d'entraîne-ment.Le contenu reflète l'expérience de plus de 5 décennies de développement et de fabrication de guides longitudinaux,de dentures et de construction d'engrenages.This catalogue covers all the components of the linear and drive technology.Its content reflects the experience of more than 5 decades in the development and manufacture of linear guides,gears and gearboxes.HEAD OFFICE •SwitzerlandGüdel AGIndustrie NordCH-4900 Langenthal phone +41 62 916 91 91 eMail info@BRANCHES• BeneluxGüdel Lineartec Benelux Stationspark 833NL-3364 DA Sliedrecht phone +31 184 41 34 58 eMail info@• FranceGüdel Francephone +33 1 30091545 eMail info@GROUP COMPANIES • Germany (Hauptsitz) Güdel GmbHCarl-Benz-Strasse 5D-63674 Altenstadtphone +49 6047 9639 0 eMail info@techCenter Rosenberger Str.1D-74706 Osterburken phone +49 6291 6446 0 eMail info@ • ItalyAdantex S.p.A./ GüdelVia Fratelli Cervi,5I-20063 Cernusco sul Navigliophone +39 0292 170920eMail info@• United KingdomGüdel Lineartec UK Ltd5 Wickmans driveBanner LaneGB-Coventry CV4 9XAPhone +44 24 7669 5444e-mail:info@• South KoreaGüdel Lineartec Inc.6 Floor,Ducksan Building,432Sang-dong,Wonmi-ku,Puchun-cityKR-Kyungki-do,420-030phone +82 32 326 5900eMail info@• T aiwanGüdel Lineartec Co.Ltd.No.99,An-Chai 8th St.Hsin-Chu Industrial ParkHu-Ko,Hsin-Chu,T aiwanphone +88 635 97 8808eMail info@• USAGüdel Inc.4881 Runway Blvd.• BrasilGüdel do BrasilRua Américo Brasiliense,2171,cj.906BR-São Paolo-SP-CEP 04717-004phone +55 11 5181 0199eMail info@• ChinaGüdel Co.,Ltd.ShanghaieMail info@from August 2003AGENCIES• JapanT eijin Engineering Ltd.6-7 Minami-HonmachiChome Chuo-Ku,Osaka 541-8587phone +81 6 6268 2223eMail info@• IndiaInteltek Automation Pvt.Ltd.S.No.100/5,Ambegoan KhurdPune - 411046,Indiaphone +91 2 0431 8121eMail info@• Also in:Finland,Israel,Mexico,Norway,Austria,Sweden,Spain,SingaporeGÜDEL GROUP Antriebseinheit900...403...154...201...254...211...254...Load tablesThe rack can be supplied precision cut or har-dened and ground.The values given are values for shock-free ope-ration,good lubrication and stiff arrangement of the pinion.A safety factor for tooth root stress S F ≥1.4 and a safety factor for Hertzian stress S H ≥1.0 is taken in account.Depending on your experiences and the application a safety factor S B ≈1.0 ...4.0 has to be considered.The traction force FN is related to the number of teeth z of the pinion.PRODUKTÜBERSICHTGAMME DES PRODUITS PRODUCT OVERVIEWgehärtet und geschliffentaillage de précision et trempée[Nm][Nm][Nm] TModule p h 0b h h 1D d b 10.637 2.018.869.519.510.510 5.8 5.70.637 2.018.869.519.510.510 5.8 5.71.592 5.022.9114.524.513.0117.0 6.81.592 5.022.9114.524.513.0117.0 6.81.592 5.027.9119.529.515.5159.09.01.592 5.027.9119.529.515.5159.09.02.3877.530.6124.733.018.5159.09.02.3877.530.6124.733.018.5159.09.03.18310.043.4234.646.628.61811.011.03.18310.043.4234.646.628.61811.011.0T eilung / pas /pitch (mm)2 5 7.5 10METRISCHE TEILUNGÀ PAS MÉTRIQUE METRIC PITCHL1Module p h0b h h1D d b1 1 900 3.18310.025.82292911.5159.09 1 100 3.18310.0700 3.18310.01 900 3.97912.535.02393914.01811.011 1 100 3.97912.5700 3.97912.51 900 5.09316.043.91494924.02013.513 1 100 5.09316.0700 5.09316.01 900 6.36620.052.63595929.02013.513 1 100 6.36620.0700 6.36620.019007.95825.071.04797939.02617.517.5 11007.95825.07007.95825.0Module p h 0b h h 1D d b 1F p 2.018.869.519.510.510 5.8 5.70.0795.022.9114.524.513.0117.0 6.80.0585.027.9119.529.515.5159.09.00.0587.530.6124.733.018.5159.09.00.05710.043.4234.646.628.61811.011.00.055T eilung / pas /pitch (mm)2 5 7.5 10À PAS MÉTRIQUE METRIC PITCHModule p h0d h6F p0.637 2.0 4.36100.078-0.05/0.211.592 5.0 5.91150.057-0.05/0.522.3877.57.61200.052-0.05/-0.783.18310.011.82300.050-0.05/-1.053.97912.516.02400.051-0.05/-1.31L Module p h0b h p f m(kg)1 0000.637 2.08.869.59.5-0.05/-0.210.661 000 1.592 5.012.9014.514.5-0.05/-0.52 1.471 005 2.3877.517.1119.519.5-0.05/-0.78 2.631 000 3.18310.026.3229.529.5-0.05/-1.05 6.091 000 3.97912.535.5239.539.5-0.05/-1.3111.01Modul z d D k D030 12 20.4 19.10 70 1.592 20 20 35.0 31.83 901.592 20 20 35.0 31.83 902.387 20 25 52.5 47.75 10820 40 70.0 63.66 162Modul z d D k D0D30 12 20.4 19.10 171.592 20 12 35.0 31.83 201.592 20 20 35.0 31.83 261.592 20 20 35.0 31.83 262.387 20 20 52.5 47.75 252.387 20 25 52.5 47.75 323.183 20 25 70.0 63.66 32142552.546.47323.183 20 40 70.0 63.66 503.978 20 40 87.5 79.58 503.979 14 40 66.0 58.09 452660111.4103.45855.093 20 60 112.1 101.86856.366 20 60 140.1 127.3285z Zähnezahl / No de dents / Number of teeth T eilung / pas /pitch (mm) 2 5 7.5 10 12.5 16 20À PAS MÉTRIQUE METRIC PITCHModul z d D k0.637 25 5 17.21.592 20 10 35.02.387 20 15 52.53.183 20 15 70.03.979 20 35 87.55.09320 50 112.16.366 20 50 140.17.958 20 75 175.1z Zähnezahl / No de dents / Number of teeth ETG100 DIN 17210 Matière:ETG100 DIN 17210 feinstverzahnt badnitriert Denture:trempée par niturationAUSWAHL- UND BELASTUNGSTABELLE TABLEAUX DE SÉLECTION ET DES CARACTÉRISTIQUES SELECTION AND LOAD T ABLES FOR RACK AND PINION DRIVESgehärtet und geschliffentaillage de précision et trempéeModul L z b h h0f+0.5F p m(kg)1.5499.51106191917.5020.029 1.31.5999.03212191917.5020.0432.62.0502.6580242422.0020.025 2.12.01005.31160242422.0020.036 4.22.5502.6564242421.5020.027 2.02.51005.31128242421.5020.036 4.13.0508.9454292926.0020.029 3.03.01017.88108292926.0020.037 6.04.0502.6540393935.0020.030 5.44.01005.3180393935.0020.03710.85.0502.6532493934.0030.0286.65.01005.3164493934.0030.03413.16.0508.9427594943.0030.03110.16.01017.8854594943.0030.03620.38.0502.6520797971.0030.02922.18.01005.3140797971.0030.03344.3z Zähnezahl / No de dents / Number of teethModule (mm)1.5 2 2.5 3 4 5 6 8L z b h h 0f +0.5a I h 1d D b 1a 1I 1d 1499.51106191917.50262.44124.888711729.0441.5 5.7999.03212191917.50262.44124.888711729.0941.0 5.7502.6580242422.00 2 62.83125.668711731.3440.1 5.71005.31160242422.00262.83125.668711731.3942.7 5.7502.6564242421.50262.83125.669711731.3440.1 5.71005.31128242421.50262.83125.669711731.3942.7 5.7508.9454292926.00263.62127.2391015934.4440.17.71017.88108292926.00263.62127.2391015934.4949.17.7502.6540393935.00262.83125.66121015937.5427.77.71005.3180393935.00262.83125.66121015937.5930.37.7502.6532493934.00362.83125.661214201330.2442.311.71005.3164493934.00362.83125.661214201330.2944.911.7508.9427594943.00363.62127.231618261731.4446.115.71017.8854594943.00363.62127.231618261731.4955.015.7502.6520797971.00362.83125.662522332126.7449.319.71005.3140797971.00362.83125.662522332126.7952.019.7z Zähnezahl / No de dents / Number of teeth d 1:vorgebohrt/préperçé/predrilledÀ PAS MODULE MODULAR PITCHz d D k D0D L20 12 22.0 20.0 167025 12 27.0 25.0 16 7016 12 27.9 24.9 16 9020 20 33.0 30.0 26 11016 20 37.2 33.2 26 11020 25 44.0 40.0 32 14020 25 55.0 50.0 32 14516 25 55.8 49.8 3215020 40 66.0 60.0 50 19020 40 88.0 80.0 50 20020 60 110.0 100.070 31020 60 132.0 120.070 32020 60 176.0 160.070 340Modul z d D k D0D L1.520 10 33.0 30.0 25.0 28.02.0 20 15 44.0 40.0 35.0 30.02.5 20 15 55.0 50.0 40.0 37.03.0 20 15 66.0 60.0 40.0 44.04.0 20 35 88.0 80.0 65.0 59.05.0 20 50 110.0 100.085.0 70.06.02050132.0120.0105.0100.0Modul L z b h h 0F pp f1.0 251.33 80 15 15 14.000.046-0.05/-0.331.0 499.51 159 15 15 14.000.062-0.05/-0.331.0 999.03 318 15 15 14.000.095-0.05/-0.331.0 1998.05 636 15 15 14.000.160-0.05/-0.331.5249.76 53 17 17 15.500.045-0.05/-0.491.5499.51 106 17 17 15.500.057-0.05/-0.491.5999.03 212 17 17 15.500.082-0.05/-0.491.51998.05 424 17 17 15.500.130-0.05/-0.492.0251.33 40 20 20 18.000.042-0.05/-0.662.0502.65 80 20 20 18.000.051-0.05/-0.662.0999.03 159 20 20 18.000.069-0.05/-0.662.01998.05 318 20 20 18.000.106-0.05/-0.662.5502.65 64 25 25 22.500.054-0.05/-0.822.5997.46 127 25 25 22.500.070-0.05/-0.822.52002.77 255 25 25 22.500.104-0.05/-0.823.0499.51 53 30 30 27.000.057-0.05/-0.993.0999.03 106 30 30 27.000.073-0.05/-0.993.01998.05 212 30 30 27.000.104-0.05/-0.994.0502.65 40 40 40 36.000.059-0.05/-1.32Module (mm)1 1.5 2 2.5 3 4 5 6 8EinbauÀ PAS MODULE MODULAR PITCHModul L±10b h h0F p m(kg)1.0 500 8 8 7.000.0620.221.0 1000 8 8 7.000.0950.441.0 500 10 10 9.000.0620.351.0 1000 10 10 9.000.0950.711.0 2000 10 10 9.000.160 1.421.5500 12 12 10.500.0570.491.51000 12 12 10.500.0820.992.0500 16 16 14.000.0510.902.01000 16 16 14.000.070 1.802.5500 20 20 17.500.053 1.402.51000 20 20 17.500.070 2.803.0500 24 24 21.000.057 2.003.01000 24 24 21.000.0734.004.0500 32 32 28.000.059 3.004.01000 32 32 28.000.073 6.005.0500 40 40 35.000.057 5.505.01000 40 40 35.00006811.006.01000 50 50 44.000.07217.306.02000 50 50 44.000.09234.60Modul L z b h h 0F pp f1.5999.03 212 17 17 15.500.118-0.05/-0.491.51998.05 424 17 17 15.500.191-0.05/-0.492.0999.03 159 20 20 18.000.100-0.05/-0.662.01998.05 318 20 20 18.000.155-0.05/-0.662.5997.46 127 25 25 22.500.100-0.05/-0.822.52002.77 255 25 25 22.500.150-0.05/-0.823.0999.03 106 30 30 27.000.103-0.05/-0.993.01998.05 212 30 30 27.000.147-0.05/-0.994.01005.31 80 40 40 36.000.101-0.05/-1.324.01998.05 159 40 40 36.000.136-0.05/-1.325.01005.31 64 50 50 45.000.094-0.05/-1.655.02010.62 128 50 50 45.000.122-0.05/-1.656.0999.03 53 60 60 54.000.101-0.05/-1.986.01998.05 106 60 60 54.000.128-0.05/-1.98z Zähnezahl / No de dents / Number of teethModule (mm)1 1.5 2 2.5 3 4 5 6Einbau / Montage / Assembly Seite / Page 03.32MODUL TEILUNGÀ PAS MODULE MODULAR PITCHModul L±10b h h0m(kg)1.0 1000 15 15 14.00 1.651.0 2000 15 15 14.00 3.301.51000 17 17 15.502.071.52000 17 17 15.50 4.142.01000 20 20 18.00 2.802.02000 20 20 18.00 5.702.51000 25 25 22.50 4.402.52000 25 25 22.508.803.01000 30 30 27.00 6.403.02000 30 30 27.0012.704.01000 40 40 36.0011.304.02000 40 40 36.0022.605.01000 50 50 45.0017.605.02000 50 50 45.0035.306.01000 60 60 54.0025.406.02000 60 60 54.0050.90 pitchModul L±10b h h0m(kg)1.0 1000 15 15 14.000.181.0 2000 15 15 14.000.361.51000 17 17 15.500.271.52000 17 17 15.500.542.01000 20 20 18.000.292.02000 20 20 18.000.582.51000 25 25 22.500.622.52000 25 25 22.50 1.243.01000 30 30 27.000.923.02000 30 30 27.00 1.844.01000 40 40 36.00 1.604.02000 40 40 36.00 3.205.01000 50 50 45.00 2.605.02000 50 50 45.00 5.20Module (mm) 1 1.5 2 2.5 3 4 5MODUL TEILUNG À PAS MODULE MODULAR PITCHModul L b h h0m(kg)0.52504 4.540.0091.02509980.025 1.2525011109.750.0351.5250121210.50.0422.025015.41190.0473.025019.415120.076Module (mm)1 1.5 2 2.5 3 4 5L ±10b h h 0m (kg)500 8 8 7.000.221000 8 8 7.000.44500 12 12 10.500.491000 12 12 10.500.99500 16 16 14.000.901000 16 16 14.00 1.80500 20 20 17.50 1.401000 20 20 17.50 2.80500 24 24 21.00 2.001000 24 24 21.00 4.00500 30 30 26.00 3.001000 30 30 26.00 6.00500 40 40 35.00 5.501000 40 40 35.0011.00À PAS MODULE MODULAR PITCHz b h h0F p p f m(kg) 499.51 159 15 15 14.000.062-0.05/-0.330.82999.03 318 15 15 14.000.095-0.05/-0.33 1.651998.05 636 15 15 14.000.160-0.05/-0.33 3.30499.51 106 16 16 15.500.057-0.05/-0.49 1.03999.03 212 16 16 15.500.082-0.05/-0.49 2.071998.05 424 16 16 15.500.130-0.05/-0.49 4.14502.65 80 20 20 18.000.051-0.05/-0.66 1.40999.03 159 20 20 18.000.069-0.05/-0.66 2.801998.05 318 20 20 18.000.106-0.05/-0.66 5.70502.65 64 25 25 22.500.054-0.05/-0.82 2.20997.46 127 25 25 22.500.070-0.05/-0.82 4.402002.77 255 25 25 22.500.104-0.05/-0.828.80499.51 53 30 30 27.000.057-0.05/-0.99 3.20999.03 106 30 30 27.000.073-0.05/-0.99 6.401998.05 212 30 30 27.000.104-0.05/-0.9912.70502.65 40 40 40 36.000.059-0.05/-1.32 5.701005.31 80 40 40 36.000.073-0.05/-1.3211.301998.05 159 40 40 36.000.100-0.05/-1.3222.60 Einbau / Montage / AssemblySeite / Page 03.32L±10d h0m(kg)F p 250 10 4 0.140.030 500 10 4 0.280.039 1000 10 4 0.560.057 2000 10 4 1.120.093 250 15 6 0.320.032 500 15 6 0.630.041 1000 15 6 1.260.059 2000 15 6 2.520.096 250 20 8 0.570.030 500 20 8 1.130.036 1000 20 8 2.260.050 2000 20 8 4.520.077 500 25 10 1.760.038 1000 25 10 3.510.050 2000 25 10 7.020.075 500 30 12 2.510.040 1000 30 12 5.020.051 2000 30 12 10.00.073Module (mm)1 1.52 2.5345 6MODUL TEILUNG À PAS MODULE MODULAR PITCHL±10d h0m(kg) 1.0 500 10 4 0.28 1.0 1000 10 4 0.56 1.0 2000 10 4 1.12500 15 6 0.631000 15 6 1.262000 15 6 2.52500 20 8 1.131000 20 8 2.262000 20 8 4.52500 25 10 1.761000 25 10 3.512000 25 10 7.02500 30 12 2.511000 30 12 5.02200030 12 10.050040 16 4.53100040 16 9.06200040 16 18.10500 50 20 6.831000 50 20 13.60AUSWAHL- UND BELASTUNGSTABELLETABLEAUX DE SÉLECTION ET DES CARACTÉRISTIQUES SELECTION AND LOAD TABLES FOR RACK AND PENION DRIVES(Nm)T NModul L L 1z b h h 0f +0.5F p 1.5500.00 6.7100191917.5020.0291.51000.00 6.720019 1917.5020.0432.0500.008.575242422.0020.0252.01000.008.5150242422.0020.0362.5500.008.560242421.5020.0272.51000.008.5120242421.5020.0363.0500.0010.350292926.0020.0283.01000.0010.3100292926.0020.0374.0506.6713.838393935.0020.0304.01000.0013.875393935.00 2 0.0365.0500.0017.430493934.0030.0285.01000.00 17.460493934.0030.0346.0500.0020.925594943.0030.0316.01000.0020.950594943.00 30.0368.0480.0028.018797971.00 30.0298.0960.0028.036797971.00 30.033normal pitch p t (mm) Stirnteilung,pas apparent,transverse Zähnezahl / Nom de dents / Number of teethSeite / Page 03.27Seite / Page 07.04–07.15Einbau / Montage / Assembly Seite / Page 03.32Module (mm)1.5 2 2.5 3 4 5 6 8Modul L L 1z b h h 0f +0.5a I h 1d D b 1a 1I 11.5500.00 6.7100191917.50262.5125.008711731.7436.61.51000.00 6.7200191917.50262.5125.008711731.7936.62.0500.008.575242422.00262.5125.008711731.7436.62.01000.008.5150242422.00262.5125.008711731.7936.62.5500.008.560242421.50262.5125.009711731.7436.62.51000.008.5120242421.50262.5125.009711731.7936.63.0500.0010.350292926.00262.5125.0091015935.0430.03.01000.0010.3100292926.00262.5125.0091015935.0930.04.0506.6713.838393935.00362.5125.00121015933.3433.04.01000.0013.875393935.00362.5125.00121015933.3933.45.0500.0017.430493934.00362.5125.001214201337.5425.05.01000.0017.460493934.00362.5125.0012 14201337.5925.06.0500.0020.925594943.00362.5125.001618261737.5425.06.01000.0020.950594943.00362.5125.001618261737.5925.08.0480.0028.018797971.00360.0120.0025223321120.0240.08.0960.0028.036797971.00360.0120.0025223321120.0720.0pas réel,normal pitch z Zähnezahl / Nom de dents / Number of teethpas apparent,transverseSeite / Page 03.27Seite / Page 07.04–07.15Einbau / Montage / AssemblySeite / Page 03.32SCHRÄGVERZAHNTÀ DENTURE OBLIQUE HELICAL TOOTHPart No.p t Modul z d D k D05.00 1.5 16 12 29.36 26.365.00 1.520 20 34.83 31.836.67 2.016 20 39.15 35.156.67 2.0 20 25 46.44 42.448.33 2.5 20 25 58.05 53.0510.00 3.0 16 25 58.73 52.7310.00 3.0 20 40 69.66 63.6613.33 4.0 20 40 92.88 84.8816.66 5.0 20 60 116.10 106.1020.00 6.0 20 90 139.30 127.32105.026.668.0 20 90 185.70 169.76105.0p t Modul z d D k D0D5.00 1.520 10 34.83 31.83 25.0 28.06.67 2.020 15 46.44 42.44 35.0 30.08.33 2.5 20 15 58.05 53.05 40.0 37.010.00 3.020 15 69.66 63.66 40.0 44.013.33 4.0 20 35 92.88 84.88 65.0 59.016.66 5.0 20 50 116.10 106.1085.0 70.020.00 6.0 20 50 139.30 127.22105.0 100.026.668.0 20 50 185.70 169.76120.0 130.0normal pitch z Zähnezahl / Nom de dents / Number of teethtransverseBERECHNUNGSBEISPIEL EXEMPLE DE CALCUL CALCULA TION EXAMPLEGerade verzahnt/Denture droite/Straight toothz D0D K D L20.637 30 19.1020.481015 23.8727.1121215 23.8727.1121515 35.8140.6202015 47.7554.130303.979 15 59.6867.6404015 76.4086.6505016 105.68118.4506012 100.26116.25060Gerade verzahnt/Denture droite/Straight tooth Part.No.Modul z D0230810 1.0 20 20.0230811 1.515 22.5230812 2.015 30.0230813 2.515 37.5230814 3.015 45.0230815 4.015 60.0230816 5.015 75.0230817 6.015 90.02308188.015 120.0Schräg verzahnt/Denture oblique/Helical tooth Part.No.Modul z D0230820 1.516 25.46230821 2.016 33.95230822 2.516 42.44230823 3.016 50.93230824 4.016 67.91230825 5.016 84.88230826 6.016 101.852308278.016 135.81WARTUNG UND SCHMIERUNG ENTRETIEN ET LUBRIFICA TION MAINTENANCE AND LUBRICATIONFür die automatische Versorgung mehrerer Schmierstellen kann ein komplettes Set mit Schmierstoffspender,Kolbenverteiler,Ver-schraubungen und Schlauchverbindungen bezo-gen werden.Pour la lubrification centrale de plusieurs points de lubrification il est possible de commander un set complete qui se compose d’un distributeur lubrifiant,tuyantrie en plastique.Schmierstoff Lubrificant LubricantZahnstange/Ritzel Mobil Degol BP Energol Tivela T ribol Klübersynth Crémaillère/Pignon Glygoyl 460GS 460SG-XP 460Oil SD 460GH6-220Rack/PinonVerzahnungMobilux Aralup BP Energol Alvania T ribol Centoplex Denture EP 2HLP 2LS-EP 2EP-23030EP-2Gear teethSchmierung mit Filzritzel/Lubrification avec pignon en feutre/Lubrication with felt pinion Fettschmierung/Lubrification par graisse/Grea Fig.Schmiernippel Graisseur au huile Lube nippleEINBAU UND AUSBAUMONTAGEASSEMBL YFig.Gerade verzahnt/Denture droiteStraight toothPart.No.p Modul902400 2.00.637902401 5.0 1.5929024027.5 2.38790240310.0 3.18390240412.5 3.97990240516.0 5.09390240620.0 6.36690240725.07.958Afin d'obtenir une construction idéale,il estrecommandé de percer les poutres en utilisantles perçages des crémaillères comme modèles.Il faut prendre en considération que lesLa distance entre le centre du pignon et le basde la crémaillère (= entraxe a) se calcule com-Pour ajuster le jeu primitif du système d'entraî-il faut changer entraxe en déplacant undes deux éléments d'entraînement.Qualitätskontrolle Production et qualitéQuality controlUm die hohen Qualitätsanforderungen unserer Kundschaft zu erfüllen,werden unsere Norm-zahnstangen auf modernsten Werkzeugma-schinen im eigenen Haus gefertigt.Für optimale Spieleinstellung und Laufruhe des Ritzels auf der Zahnstange wird ein dem Modul entsprechen-der Kopfkantenbruch gemacht.Als Bezugsprofil dient die Norm DIN 867.Die Qualitätskontrolle geschieht gemäss ISO 9001:2000 als Erststück-und Stichprobenkontrolle.Die Kontrolle wird mittels Laser-lnterferometer durchgeführt.Pro-tokolliert wird die Messung nach unten gezeig-tem Muster.All diese Einzelheiten garantieren unserer Kundschaft den Erwerb eines qualitativ hochwertigen Produktes.Pour satisfaire les hautes exigences de notre cli-entèle,les crémaillères sont fabriquées dans no-tre propre maison par des machines ultra-mo-dernes.Pour un roulement optimal,les crémail-lères sont usinées avec un rayon exécuté ausommet de la dent.Le profil de denture usinéest suivant la norme DIN 867.Le contrôle dequalité est fait suivant les exigences de la normeISO 9001:2000.Un Laser-lnterferometre noussert d'instrument de mesure.Le protocolerésultant est indiqué plus bas.T ous ces efforts garantissent à notre clientèle unproduit de haute qualité.T o meet the high requirements of our clients,racks and servo drives are manufactured in ourfactories by modern machine tools.The rackshave a tip radius to achieve a minimal back lashand a smooth rolling.The profile is machinedwithin the reference profile DIN 867.Qualitycontrol is done after the preferences of ISO9001:2000.The different required measure-ments are done with a laser measuring machine.iLieferumfangEtendue de la livraisonScope of supplyDer vorliegende Katalog umfasst die Kompo-nenten der Linear- und Antriebstechnik.Der Inhalt widerspiegelt die Erfahrung von mehr als 5 Jahrzehnten der Entwicklung und Ferti-gung von Längsführungen,Verzahnungen und Getriebebau.Das nach ISO 9001:2000 aufgebaute Quali-tätssystem,eine grosse Lagerhaltung und ein weltweites Vertriebsnetz garantieren einen optimalen Kundennutzen.Das umfangreiche Standardprogramm ermög-licht einen schnellen Zugriff auf alle Komponenten.Ein erfahrenes Ingenieurteam hilft Ihnen bei der Auswahl,erarbeitet mit Ihnen Einbauvorschläge und optimiert IhrenAnwendungsfall.Auch Sonderteile nach Ihren Zeichnungen stellen wir gerne für Sie her.Sprechen Sie mit uns!Le catalogue suivant comprend les composants de la technique linéaire et d'entraînement.Le contenu reflète l'expérience de plus de 5 dé-cennies de développement et de fabrication de guides longitudinaux,de dentures et de con-struction d'engrenages.Le système de qualité élaboré selonISO 9001:2000,un stock important et un réseau de distribution mondial garantissent au client un profit optimal.La riche gamme standard permet un accès rapide à tous les composants.Une équipe d'ingénieurs expérimentés vous aidera à choisir,travaillera avec vous des projets de montage et optimisera votre cas d'application.Nous fabriquerons également des pièces spécia-les pour vous selon vos dessins.Parlez-nous de vos applications!This catalogue covers all the components of the linear and drive technology.Its content reflects the experience of more than 5 decades in the development and manufacture of linear guides,gears and gearboxes.A quality system based on ISO 9001:2000,a large inventory and a global distribution network guarantee optimal benefits to the customer.The extensive standard programme makes rapid access to all components possible at all times.An experienced engineering team will help you in your selection,and assist you in drawing up installation proposals and in the optimisation of your application.We will also be pleased to manufacture custom components to your own drawings.Call us!■■■■●■●▲■▲▲Switzerland■Güdel AGeMailinfo@Germany■Güdel GmbHeMailinfo@United States of America■Güdel Inc.eMailinfo@United Kingdom■Güdel Lineartec UK Ltd eMailinfo@Korea■Güdel Lineartec Inc.eMailinfo@■Niederlassungen /Agences /Subsidiaries ▲Aussenstellen / Succursales / Branch offices ●Vertretungen / Representaions / AgentsT aiwan■Güdel Lineartec Co.Ltd.eMailinfo@Benelux▲Güdel Benelux eMailinfo@ France▲Güdel France eMailinfo@ Brasil▲Güdel do Brasil eMailinfo@China▲Güdel ChinaeMailinfo@Japan●T eijin Engineering Ltd.eMailinfo@Italy●Andantex S.p.A./ Güdel eMailinfo@India●Inteltek IndiaeMailinfo@• Also in:Finland,Israel,Mexico,Norway,Austria,Sweden,Spain,SingaporeWorldwide Worldwide Worldwide●▲ Besuchen Sie uns im Internet.Unsere Web-Site wurde völlig neu überarbeitet und bietet Ihne folgende Möglichkeiten.•Interessante Neuentwicklungen •Produkteübersicht- Komponenten- Module- Robotics- Systems•Down-Load Funktionen für Zeichnungsunterlagen •Anwendungsbeispiele •Messedaten Nous vous invitons à vos connecter sur Internet.à l’ adresse Notre site a était refait complètement et vousoffre les possibilités suivantes:•Les nouveautés intéressantes•Index des catalogues produits- composants- modules- robotics- systems•Chargement des plans de nos produits.•Applications•Dates de nos participations aux différentsSalons d’exposition.Visit us on our Homepage Our web-site is completely reworked andoffer you following possibilities:•Interesting news•Overall view of our catalogues- components- modules- robotics- systems•Downloads of drawings•Applications•Dates of our exhibitionsiImpressum:Güdel AGIndustrie Nord4900 LangenthalSwitzerland© by GÜDEL April 2003 Gestaltung:manufactur79100 FreiburgGermanySatz und Druck:Digital Druckcenter Langenthal AG 4900 LangenthalSwitzerlandPDF:a/schlemmer e/consult。

国外主要工业国家齿轮标准目录

国外主要工业国家齿轮标准目录全国标准化技术委员会2010年7月一、AGMA 标准1.AGMA 901-A92 – A Rational Procedure for the Preliminary Design of MinimumVolume Gears最小体积齿轮初步设计的程序2.AGMA 908-B89 – Information Sheet - Geometry Factors for Determining thePitting Resistance and Bending Strength of Spur, Helical and Herringbone Gear Teeth影响直齿轮、斜齿轮以及人字齿齿轮轮齿抗点蚀及抗弯强度的几何系数3.AGMA 909-A06 - Specifications for Molded Plastic Gears模制塑料齿轮技术规范4.AGMA 910-C90 – Formats for Fine-Pitch Gear Specification Data细径节齿轮规范数据格式5.AGMA 911-A94 – Design Guidelines for Aerospace Gearing航空航天传动装置设计指南6.AGMA 912-A04 - Mechanisms of Gear Tooth Failure齿轮轮齿失效机理7.AGMA 913-A98 – Method for Specifying the Geometry of Spur and Helical Gears直齿轮及斜齿轮几何参数确定方法8.AGMA 914-B04 – Gear Sound Manual - Part I: Fundamentals of Sound as Relatedto Gears; Part II: Sources, Specifications and Levels of Gear Sound; Part III: Gear Noise Control齿轮噪声手册-第一部分:齿轮传动噪声的基本原理;第二部分:齿轮噪声的来源、分类和等级;第三部分:齿轮传动噪声控制9.AGMA 915-1-A02–Inspection Practices-Part1: Cylindrical Gears- TangentialMeasurements检验规范-第一部分:圆柱齿轮-切向测量10.AGMA 915-2-A05-Inspection Practices-Part 2: Cylindrical Gears-RadialMeasurements检验规范-第二部分:圆柱齿轮-径向测量11.AGMA 915-3-A99– Inspection Practices - Gear Blanks, Shaft Center Distance andParallelism检验规范-齿轮毛坯、轴中心距及轴线平行度12.AGMA 917-B97- Design Manual for Parallel Shaft Fine-Pitch Gearing平行轴细径节齿轮传动设计手册13.AGMA 918-A93 – A Summary of Numerical Examples Demonstrating theProcedures for Calculating Geometry Factors for Spur and Helical Gears直齿轮和斜齿轮几何参数计算例概述14.AGMA 920-A01 – Materials for Plastic Gears塑料齿轮材料15.AGMA 923-B05 – Metallurgical Specifications of Steel Gearing钢齿轮冶金技术条件16.AGMA 925-A03 – Effect of Lubrication on Gear Surface Distress齿轮表面润滑影响17.AGMA 926-C99 – Recommended Practice for Carburized Aerospace Gearing航空航天渗碳齿轮工艺规范18.AGMA 927-A01–Load Distribution Factors - Analytical Methods for CylindricalGears载荷分配系数-圆柱齿轮分析方法19.AGMA 929-A06– Calculation of Bevel Gear Top Land and Guidance on CutterEdge Radius锥齿轮齿顶和刀刃半径的计算20.AGMA 930-A05– Calculated Bending Load Capacity of Powder Metallurgy (P/M)External Spur Gears粉末冶金直齿轮承载能力计算21.AGMA 932-A05– Rating the Pitting Resistance and Bending Strength of HypoidGears准双曲面齿轮抗点蚀与抗弯强度计算22.AGMA 933-B03 – Basic Gear Geometry基础齿轮几何学23.AGMA 935-A05– Recommendations Relative to the Evaluation of RadialComposite Gear Double Flank Testers径向测量齿轮双啮仪的评价24.AGMA 938-A05 – Shot Peening of Gears齿轮喷丸处理工艺25.AGMA 939-A07– Austempered Ductile Iron for Gears奥氏体回火球墨铸铁齿轮材料26.AGMA 2015/915-1-A02 – Accuracy Classification System - TangentialMeasurement Tolerance Tables for Cylindrical Gears圆柱齿轮精度制-切向测量公差表27.ANSI/AGMA 1003-G93 – Tooth Proportions for Fine-Pitch Involute Spur andHelical Gears28.ANSI/AGMA 1006-A97 – Tooth Proportions for Plastic Gears塑料齿轮齿廓29.ANSI/AGMA 1010-E95 – Appearance of Gear Teeth - Terminology of Wear andFailure齿轮轮齿齿面磨损和损伤术语30.ANSI/AGMA 1012-G05 – Gear Nomenclature, Definitions of Terms with Symbols齿轮术语、定义31.ANSI/AGMA 1102-A03 – Tolerance Specification for Gear Hobs齿轮滚刀公差规范32.ANSI/AGMA 1106-A97 – Tooth Proportions for Plastic Gears (Metric Edition)塑料齿轮齿廓(米制)33.ANSI/AGMA 2001-D04 – Fundamental Rating Factors and Calculation Methodsfor Involute Spur and Helical Gear Teeth渐开线直齿轮及斜齿轮轮齿基本参数及计算方法34.ANSI/AGMA 2002-B88 – Tooth Thickness Specification and Measurement齿厚技术规范及测量方法35.ANSI/AGMA 2003-B97 – Rating the Pitting Resistance and Bending Strength ofGenerated Straight Bevel, ZEROL Bevel and Spiral Bevel Gear Teeth直齿锥齿轮、零度齿锥齿轮以及弧齿锥齿轮抗点蚀和弯曲强度计算36.ANSI/AGMA 2004-B89 – Gear Materials and Heat Treatment Manual齿轮材料和热处理手册37.ANSI/AGMA 2005-D03 – Design Manual for Bevel Gears锥齿轮设计手册38.ANSI/AGMA 2007-C00 – Surface Temper Etch Inspection After Grinding [Same asNew ISO 14104]齿轮磨削后表面回火浸蚀检验39.ANSI/AGMA 2008-C01 – Assembling Bevel Gears锥齿轮的装配40.ANSI/AGMA 2009-B01 – Bevel Gear Classification, Tolerances and MeasuringMethods锥齿轮分类、公差以及测量方法41.ANSI/AGMA 2011-A98 - Cylindrical Wormgearing Tolerance and InspectionMethods圆柱蜗杆传动装置公差及检验方法42.ANSI/AGMA 2015-1-A01 – Accuracy Classification System - TangentialMeasurements for Cylindrical Gears圆柱齿轮精度-切向测量43.ANSI/AGMA 2015-2-A06 - Accuracy Classification System - RadialMeasurements for Cylindrical Gears圆柱齿轮精度-径向测量44.ANSI/AGMA 2101-D04 – Fundamental Rating Factors and Calculation Methodsfor Involute Spur and Helical Gear Teeth (Metric Edition) 渐开线直齿轮及斜齿轮轮齿基本参数及计算方法(米制)45.ANSI/AGMA 2111-A98 – Cylindrical Wormgearing Tolerance and InspectionMethods - Metric Edition圆柱蜗杆传动装置公差及检验方法(米制)46.ANSI/AGMA 2116-A05 - Evaluation of Double Flank Testers for RadialComposite Measurement of Gears齿轮径向综合测量双啮仪的评价(米制)47.ANSI/AGMA 6000-B96 – Specification for Measurement of Linear Vibration onGear Units齿轮装置线性振动检测规范48.ANSI/AGMA 6001-D97 – Design and Selection of Components for Enclosed GearDrives闭式齿轮传动零件的设计和选用49.ANSI/AGMA 6002-B93 – Design Guide for Vehicle Spur and Helical Gears车辆直齿轮和斜齿轮设计手册50.ANSI/AGMA/AWEA 6006-A03 – Standard for Design and Specification ofGearboxes for Wind Turbines风电齿轮箱设计规范和技术条件51.ANSI/AGMA 6008-A98 – Specifications for Powder Metallurgy Gears粉末冶金齿轮规范52.ANSI/AGMA 6011-I03 – Specification for High Speed Helical Gear Units高速斜齿轮传动装置53.ANSI/AGMA 6013-A06 - Standard for Industrial Enclosed Gear Drives工业闭式齿轮传动装置54.ANSI/AGMA 6014-A06 - Gear Power Rating for Cylindrical Shell and TrunnionSupported Equipment55.ANSI/AGMA 6022-C93 – Design Manual for Cylindrical Wormgearing圆柱蜗杆传动装置设计手册56.ANSI/AGMA 6025-D98 – Sound for Enclosed Helical, Herringbone and SpiralBevel Gear Drives闭式斜齿轮、人字齿轮以及弧齿锥齿轮传动装置的噪声57.ANSI/AGMA 6032-A94 – Standard for Marine Gear Units: Rating船用齿轮评定58.ANSI/AGMA 6033-B98 – Materials for Marine Propulsion Gearing船用动力传动齿轮材料59.ANSI/AGMA 6034-B92 – Practice for Enclosed Cylindrical Wormgear SpeedReducers and Gearmotors闭式圆柱蜗杆减速器和齿轮马达60.ANSI/AGMA 6035-A02 – Design, Rating and Application of Industrial GloboidalWormgearing环面蜗杆的设计、计算和应用61.ANSI/AGMA 6113-A06 - Standard for Industrial Enclosed Gear Drives (MetricEdition) 闭式齿轮传动装置(米制单位)62.ANSI/AGMA 6114-A06 - Gear Power Rating for Cylindrical Shell and TrunnionSupported Equipment (Metric Edition)63.ANSI/AGMA 6123-B06 - Design Manual for Enclosed Epicyclic Gear Drives闭式行星齿轮传动装置设计手册64.ANSI/AGMA 6133-B98 – Materials for Marine Propulsion Gearing (MetricEdition) 船用驱动齿轮材料(米制)65.ANSI/AGMA 6135-A02 – Design, Rating and Application of Industrial GloboidalWormgearing (Metric Edition)工业环面蜗杆的设计、计算和应用(米制)66.ANSI/AGMA 9005-E02 – Industrial Gear Lubrication工业齿轮装置润滑油67.AGMA ISO 10064-5-A06 - Code of Inspection Practice - Part 5: RecommendationsRelative to Evaluation of Gear Measuring Instruments检验操作规程-第五部分:齿轮测量仪的评定68.AGMA ISO 14179-1 – Gear Reducers - Thermal Capacity Based on ISO/TR14179-1齿轮减速器---基于ISO/TR 14179-1热承载能力计算69.ANSI/AGMA ISO 18653-A06 - Gears - Evaluation of Instruments for theMeasurement齿轮-测量仪评定二、BS 标准1.BS 436-5-1997 直齿轮和斜齿轮.第5部分:齿轮齿根啮合面偏差容许值和定义2.BS 545-1982 锥齿轮(机械切割)规范3.BS 978-1-1968 小节距齿轮规范.第1部分:渐开线直齿轮和斜齿轮4.BS 978-3-1952 小节距齿轮.第3部分: 锥齿轮5.BS 2519-2-1976 齿轮术语.第2部分:标注方法6.BS 4185-11-1983 机床零件.第11部分:齿轮精度等级推荐规范7.BS 4582-1-1970 小齿距齿轮(米制)规范.第1部分:渐开线直齿轮和斜齿轮8.BS 4582-2-1978 小齿距齿轮(米制)规范.第2部分:滚铣与切削9.BS 5221-1987 齿轮滚刀通用规范(米制)10.BS 5246-1976 直齿轮插齿刀规范:模数1至8(米制)11.BS 6168-1987 非金属直齿轮规范12.BS 6413-6-1991 润滑油、工业用油和有关产品(L类).C系列(齿轮) 油分类13.BS 6765-4-1987 休闲式房车、大篷车.第4部分:齿轮规范14.BS 7676-2-1993 齿轮验收检验规范:验收试验期间齿轮机械振动的测定15.BS 7848-1996 齿轮--齿轮轮齿的磨损和损伤--术语16.BS 7862-1996 齿轮--磨齿后齿面回火浸蚀检验17.BS DD 222-1996 齿条和齿轮传动升降机规范18.BS EN 14203-2004 遮帘和百叶窗.带手摇曲柄的齿轮使用性能.要求和试验方法19.BS EN ISO 13691-2002 石油和天然气工业用高速齿轮传动装置20.BS EN ISO 2203-1997 技术制图.齿轮的画法21.BS ISO 53-1998 通用机械和重型机械用圆柱齿轮.标准基本齿条轮廓22.BS ISO 54-1997 通用机械和重型机械用圆柱齿轮.模数23.BS ISO 701-1999 齿轮的国际符号表示法.几何代号24.BS ISO 1122-1-1998 齿轮术语词汇.几何学定义25.BS ISO 6336-1-2006 直齿轮和斜齿轮负载能力的计算.基本原理、概述和一般影响因素26.BS ISO 6336-2-2006 直齿轮和斜齿轮承载能力的计算.表面耐久性(点蚀)计算27.BS ISO 6336-3-2006 直齿轮和斜齿轮承载能力的计算.轮齿弯曲强度计算28.BS ISO 6336-5-2003 直齿轮和斜齿轮承载能力的计算.材料的强度和质量29.BS ISO 6336-6-2006直齿轮和斜齿轮承载能力计算.变载荷下齿轮的寿命30.BS ISO 8579-1-2002齿轮验收检验规范.空气中噪声传播的试验规程31.BS ISO 9083-2001 直齿轮和斜齿轮的载能力计算.船用齿轮的应用32.BS ISO 9084-2003 直齿轮和斜齿轮承载能力计算.高速齿轮和类似要求齿轮的应用33.BS ISO 9085-2002 直齿轮和斜齿轮承载能力的计算.工业齿轮应用34.BS ISO 10300-1-2001 锥齿轮承载能力计算.概述及一般影响因素35.BS ISO 10300-2-2001锥齿轮承载能力计算.表面耐久性(点蚀)计算36.BS ISO 10300-3-2001 锥齿轮承载能力的计算.齿根强度的计算37.BS ISO 13691-2002 石油和天然气工业用齿轮装置38.BS ISO 14635-1-2000 齿轮.FZG试验规程.有关齿轮油的抗污性的FZG试验方法A/8、3/9039.BS ISO 14635-3-2006 齿轮.FZG试验规程.齿轮润滑油的胶合承载能力和磨损特性的FZG试验方法A/2、8/5040.BS ISO 17485-2006锥齿轮.ISO精度制41.BS ISO 18653-2003 齿轮.单个齿轮测量仪器的评价42.BS ISO 21771-2007 齿轮.圆柱渐开线齿轮和齿轮副.概念和几何学43.BS ISO 23509-2006锥齿轮和准双曲面齿轮几何学44.BS ISO TR 10064-1-1997圆柱齿轮.检验实施规程.同侧齿面的检验45.BS ISO TR 10064-2-1997 圆柱齿轮.检验实施规程.径向综合偏差、径向跳动、齿厚和侧隙的检验46.BS ISO TR 10064-3-1997圆柱齿轮.检验实施规程.齿轮齿坯、轴心距和轴的平行度的推荐47.BS ISO TR 10495-1998 圆柱齿轮.变载荷下使用寿命的计算.符合ISO 6336 规定的圆柱齿轮的条件48.BS ISO/TR 10064-4-1999 圆柱齿轮.检验实施规程.表面纹理和轮齿接触斑点检验的推荐方法49.BS ISO/TR 13989-1-2001 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力的计算.闪温温度法50.BS ISO/TR 13989-2-2001 圆柱齿轮、锥齿轮和准双曲面齿轮的胶合承载能力的计算方法.积分温度法51.BS ISO/TR 14179-1-2001 齿轮.热功率.95℃时测定齿轮传动装置热平衡52.BS ISO/TR 14179-2-2001 齿轮.热功率.热承载能力三、NF 标准1.NF E04-113-1998 技术图纸.齿轮的画法(EN ISO 2203)2.NF E23-001-1-1998 齿轮术语词汇.第1部分:几何学的定义3.NF E23-001-2-1999 齿轮术语词汇.第2部分:蜗轮蜗杆几何学定义4.NF E23-005-1998 齿轮国际符号表示法.几何代号5.NF E23-007-1-1995 圆柱齿轮.ISO精度制.第1部分:轮齿同侧齿面偏差的定义和允许值6.NF E23-007-2-1997 圆柱齿轮.ISO 精度制.第2部分:径向综合偏差与径向跳动的定义和允许值7.NF E23-009-1998 通用机械和重型机械用圆柱齿轮.标准基本齿条齿廓8.NF E23-010-1997通用机械和重型机械用圆柱齿轮.模数9.NF E23-014-2006 齿轮轮齿的磨损和损伤术语10.NF E23-018-1999 蜗轮.蜗轮的参数.铭牌、中心距及用户提供给制造者的数据11.NF E23-021-2001 直齿轮和斜齿轮承载能力计算.高速齿轮和有类似要求齿轮的应用12.NF E23-022-1-2002 齿轮装置的验收规范.第1部分:空气传播噪声的测量13.NF E23-030-1-2002 直齿轮和斜齿轮承载能力计算.第1部分:基本原理、概述和一般影响因素14.NF E23-030-2-2003 直齿轮和斜齿轮承载能力计算.第2部分:齿轮表面耐久性(点蚀)15.NF E23-030-3-2003 直齿轮和斜齿轮承载能力计算.第3部分:轮齿弯曲强度的计算16.NF E23-030-5-2003 直齿轮和斜齿轮承载能力的计算.第5部分:材料的强度和质量17.NF E23-035-2003 石油和天然气工业用高速齿轮装置18.NF E23-037-2004 齿轮.单个齿轮测量仪器评价19.NF E23-038-2004 齿轮.磨机、烘干炉、干燥机和冷却器用齿轮的检查规范20.NF E51-234-2003 石油、化学和气体工业.封闭整体式齿轮离心空气压缩机21.NF E62-250-1976 组合机床动力头.多轴头.直齿轮22.NF E62-255-1976 机床模块.多轴头.1号和2号攻螺纹轴上的直齿主动齿轮23.NF E62-256-1976 机床模块.多轴头.3号和4号攻螺纹轴上的直齿主动齿轮24.NF E62-257-1976 机床的模块装置.多轴头.直齿轮25.NF E62-258-1976 机床的模块装置.多轴头.偏心轮毂直齿轮26.NF F02-303-1990 铁路车辆.小齿轮及大齿轮27.NF J95-044-2001小型船舶.舵机装置.齿轮传动28.NF L36-711-1974 滚子传动链和配合的嵌齿轮传动机构.航空航天应用29.NF R11-411-1987 道路车辆.起动机齿轮.齿轮特性和控制30.NF S80-501-1995 钟表业.校准式摆线或渐开线齿轮.优选模数31.NF S80-504-1995 钟表业.校准式摆线或渐开线齿轮.耦合齿轮32.NF S80-505-1995 钟表业.校准式摆线或渐开线齿轮.齿轮组33.NF S80-525-1995 钟表业.校准式摆线齿轮.增速齿轮.基本齿廓.主动轮和从动轮34.NF S80-526-1995 钟表业.校准式摆线齿轮.增速或减速齿轮35.NF S80-541-1995 钟表业.校准式摆线齿轮.弹簧锁定装置中心齿轮36.NF S80-560-1995 钟表业.渐开线齿轮.词汇37.NF S80-565-1995 钟表业.渐开线齿轮.基本齿条38.NF T60-150-4-2006 石油及相关产品.防腐矿物油和液体的老化性能测定.TOST试验.第4部分:工业齿轮油的程序39.NF T60-507-1991 润滑剂、工业润滑油及相关产品(L级).分类.第6部分:C系列(齿轮传动)40.NF T60-530-1-1999 润滑剂、工业润滑油和有关产品(L类).C组(齿轮).第1部分:闭式齿轮传动用润滑剂规范41.NF T60-602-1995 工业齿轮用极压润滑剂.人工老化氧化稳定性的评价四、DIN 标准1.DIN 780-1 :1977 齿轮的模数系列.圆柱齿轮的模数2.DIN 780-2 :1977 齿轮用模数系列.圆柱蜗杆传动的模数3.DIN 781 :1973 机床.变速齿轮的齿数4.DIN 867 :1986 通用机械和重型机械用圆柱齿轮基准齿条齿廓5.DIN 868 :1976 齿轮.齿轮副和齿轮系传动机构的一般定义和参数6.DIN 3960 :1987 渐开线圆柱齿轮和齿轮副的术语定义和尺寸参数7.DIN 3961 :1978 圆柱齿轮的公差;基本原理8.DIN 3962-1 :1978 圆柱齿轮的轮齿公差.单项参数偏差的公差9.DIN 3962-2 :1978 圆柱齿轮的轮齿公差.螺旋线偏差的公差10.DIN 3962-3 :1978 圆柱齿轮的轮齿公差;齿距累积偏差的公差11.DIN 3963 :1978 圆柱齿轮的轮齿公差;综合偏差的公差12.DIN 3964 :1980 圆柱齿轮箱的中心距偏差和轴位置公差13.DIN 3965-1 :1986 锥齿轮的轮齿公差.第1部分:基本原理14.DIN 3965-2 :1986锥齿轮的轮齿公差.第2部分: 单项参数偏差的公差15.DIN 3965-3 :1986 锥齿轮的轮齿公差..第2部分: 综合偏差的公差16.DIN 3965-4 :1986 锥齿轮的轮齿公差.第4部分:轴线夹角误差和轴位置公差17.DIN 3966-1 :1978 图纸上应注明的齿轮参数第1部分: 渐开线圆柱齿轮参数18.DIN 3966-2 :1978图纸上应注明的齿轮参数第2部分:直齿锥齿轮参数19.DIN 3967 :1978 齿轮配合.侧隙、齿厚偏差和齿厚公差.原则20.DIN 3970-1 :1974检验圆柱直齿轮的标准齿轮.齿轮坯和轮齿21.DIN 3970-2 :1974 检验圆柱直齿轮的标准齿轮.安装心轴22.DIN 3971 :1980 锥齿轮和锥齿轮副的术语定义和尺寸参数23.DIN 3972 :1952 相符DIN 867的渐开线齿轮的齿轮切削刀具的基准齿廓24.DIN 3977 :1981 圆柱齿轮径向测量齿厚的具直径25.DIN 3979 :1979 齿轮轮齿损伤.术语、特性、原因26.DIN 3990-1 :1987 圆柱齿轮承载能力的计算.概述和一般影响因素27.DIN 3990-2 :1987 圆柱齿轮承载能力的计算.耐点蚀性能的计算28.DIN 3990-3 :1987 圆柱齿轮承载能力的计算.齿根强度计算29.DIN 3990-4 :1987 圆柱齿轮承载能力的计算.胶合承载能力的计算30.DIN 3990-5 :1987 圆柱齿轮承载能力计算.疲劳极限和材料质量31.DIN 3990-6 :1994 圆柱齿轮承载能力计算.第6部分:变载荷下的强度计算32.DIN 3990-31 :1990 圆柱齿轮承载能力计算.船用齿轮应用33.DIN 3990-41 :1990 圆柱齿轮承载能力计算.车辆齿轮应用34.DIN 3991-1 :1988 非偏置轴锥齿轮承载能力计算.概述和一般影响因素35.DIN 3991-3 :1988 非偏置轴锥齿轮承载能力计算.齿根承载能力计算36.DIN 3991-4 :1988 非偏置轴锥齿轮承载能力计算.第4部分:胶合承载能力计算37.DIN 3992 :1964 外啮合圆柱直齿轮和斜齿轮的齿顶高变位38.DIN 3993-1 :1981 渐开线圆柱内齿轮副的几何设计.基本规则39.DIN 3993-2 :1981 渐开线圆柱内齿轮副的几何设计:内齿轮配合的几何极限图40.DIN 3993-3 :1981 渐开线圆柱内齿轮副的几何设计:齿顶高变位系数极限图41.DIN 3993-4 :1981 渐开线圆柱内齿轮副的几何设计.内小齿轮刀具配合的几何极限图42.DIN 3994 :1963 05 直齿轮的齿顶高修行.概述43.DIN 3998 Bb.1 :1976 齿轮和齿轮副的名称.相同术语字母索引44.DIN 3998-1 :1976 齿轮和齿轮副的名称.一般定义45.DIN 3998-2 :1976 齿轮和齿轮副的名称.圆柱齿轮和齿轮副46.DIN 3998-3 :1976 齿轮和齿轮副的名称.准双曲面锥齿轮和齿轮副47.DIN 3999 :1974 齿轮标注方法.符号48.DIN 4000-141 :2005 特性表.第141部分:圆柱形齿轮用带孔或柄的滚刀49.DIN 4000-27 :1982 齿轮传动特性表50.DIN 4000-59 :1987 齿条、圆柱齿轮、小齿轮轴、锥齿轮、圆锥齿轮轴、蜗杆和蜗轮传动特性表51.DIN 15082-1 :1977 起重机.轨道轮.螺旋连接的齿轮52.DIN 21186 :1994 凿井.矿井中起吊负载的钢索悬挂齿轮.安全性要求和试验53.DIN 21187 :1994 凿井.矿井中起吊负载的钢链悬挂齿轮.安全性要求和试验54.DIN 45635-23 :2003 机器噪声测量.空气传播噪声包络面法.第23部分:齿轮传动55.DIN 51509-1 :1976 齿轮润滑剂的选择.齿轮润滑油56.DIN 51509-2 :1988 润滑剂.齿轮传动用润滑剂的选择.第2部分:半流体润滑剂57.DIN 58400 :1984 精密机械用渐开线圆柱齿轮基本齿形58.DIN 58405 Bb.1 :1972 精密加工用直齿轮传动装置.计算表59.DIN 58405-1 :1972 精密机械用直齿轮传动装置.第1部分:适用范围、定义、主要设计参数、分类60.DIN 58405-2 :1972 精密机械用直齿轮传动装置.第2部分:传动装置配合选择、公差、允许值差61.DIN 58405-3 :1972 精密加工用直齿轮传动装置.图样上的标注.示例62.DIN 58405-4 :1972 精密机械用直齿轮传动装置.第4部分:表格63.DIN 58411 :1987 模数0.1至1mm 的圆柱形精密直齿轮加工用滚铣刀64.DIN 58412 :1987 精密机构用齿轮的基本齿条齿形.符合德国标准(DIN)58400和(DIN)867的渐开线齿轮65.DIN 58413 :1987 精密加工装置的齿轮滚刀的公差66.DIN 58420 :1981 检验精密机械直齿轮的标准齿轮.齿轮毛坯及轮齿67.DIN 58425-1 :1980 精密机械的摆线齿面齿轮.第1部分:概述、符号、术语68.DIN 58425-2 :1980 精密机械的摆线齿面齿轮.第2部分:齿形69.DIN 58425-3 :1980 精密机械的摆线齿面齿轮.第3部分:机轮和传动装置的计算与设计70.DIN 58425-4 :1980 精密机械的摆线齿面齿轮.第4部分:传动轮和小齿轮的公差和允许偏差71.DIN 58425-5 :1980 精密机械的摆线齿面齿轮.第5部分:齿轮刀具的齿廓72.DIN 58425-6 :1980 精密机械的摆线齿面齿轮.第6部分:图样指示73.DIN 58425-7 :1980 精密机械的摆线齿面齿轮.第7部分:图表74.DIN 69001-31 :1981 机床.多轴头.A型传动小齿轮75.DIN 69001-43 :1981 机床.多轴头.A和B型小齿轮套76.DIN 69001-52 :1981 机床.多轴头.A型齿轮77.DIN 73011 :1983 汽车.轿车变速齿轮箱的换档设置78.DIN EN ISO 4263-4 :2006 石油和相关产品.防腐蚀矿物油和液体老化性的测定.TOST试验.第4部分:工业齿轮油的程序(ISO 4263-4:2006)79.DIN EN ISO 13691 :2003 石油和天然气工业.高速专用齿轮机构80.DIN EN ISO 13929 :2001 小型船舶.舵机装置.齿轮传动81.DIN ISO 2203 :1976 技术制图.齿轮的表示法82.DIN ISO 14635-1 :2006-05 齿轮.FZG试验规程.第1部分:油品的胶合承载能力FZG试验方法A/8.3/90五、JIS 标准1.JIS B 0102-1999 齿轮术语词汇.几何学定义2.JIS B 0121-1999 国际齿轮符号表示法.几何代号3.JIS B 0160-1999 齿轮.齿轮轮齿的磨损和损伤术语4.JIS B 1453-1988 齿轮联轴器5.JIS B 1701-1-1999 通用机械和重型机械用圆柱型齿轮.第1部分:基本齿廓6.JIS B 1701-2-1999 通用机械和重型机械用圆柱型齿轮.第2部分:模数7.JIS B 1702-1-1998 圆柱齿轮.ISO 精度制.第1部分:同侧齿面偏差的定义和允许值8.JIS B 1702-2-1998 圆柱齿轮.ISO 精度制.第2部分:径向综合偏差的定义和允许值9.JIS B 1702-3-2008 圆柱齿轮.精确制.第3部分: 模塑塑料齿轮的同侧齿面偏差及径向综合偏差的定义和允许值10.JIS B 1704-1978 锥齿轮精度11.JIS B 1705-1973 锥齿轮的侧隙12.JIS B 1706-1-1999 一般机械用直齿锥齿轮.第1部分:基本齿条13.JIS B 1706-2-1999 一般机械和重型机械用直齿锥齿轮.第2部分:模数和齿距14.JIS B 1751-1976 校准用圆柱齿轮15.JIS B 1753-1999 齿轮验收规范. 第1部分: 验收试验中齿轮装置空气传播噪声的测定16.JIS B 1754-1998 齿轮验收规范.第2部分:验收试验中齿轮装置机械振动的测定17.JIS B 1755-1999 直齿轮和斜齿轮的承载能力计算.材料的强度和质量18.JIS B 1756-2008 齿轮.磨削后表面回火浸蚀的检验19.JIS D 5204-1993 道路车辆.起动机小齿轮及内齿轮的尺寸20.JIS K 2219-1993 齿轮油六、JGMA 标准1.Former JIS B 1702 Accuracy for Cylindrical Gears圆柱齿轮精度2.Former JIS B 1703 Backlash for Cylindrical Gears圆柱齿轮侧隙3.JGMA 113-01 Center distance tolerances for spur and helical gears直齿轮和斜齿轮中心距公差4.JGMA 114-01 Parallelism of axes for spur and Helical gears直齿轮和斜齿轮轴线平行度5.JGMA 115-01 Tooth thickness specification for spur and helical gears直齿轮和斜齿轮齿厚规范6.JGMA 117-02 Spur gears geometry直齿轮几何学7.JGMA 118-01 Helical gears geometry斜齿轮几何学8.JGMA 1109-01 Shapes and dimensions of small module spur gears for general use常用小模数直齿轮形状和规格9.JGMA 121-02 Bevel gear classification, tolerances锥齿轮的等级和公差10.JGMA 122-01 Backlash classification for bevel gear锥齿轮侧隙等级11.JGMA 131-02 Cylindrical worm geometry圆柱蜗杆几何学12.JGMA 132-01 Cylindrical worm gear geometry圆柱蜗轮几何学13.JGMA 211-01 Geometry of one stage cylindrical gear reducer单级圆柱齿轮减速器几何学14.JGMA 212-01 Geometry of 2 and 3 stages cylindrical gear Reducer二级和三级圆柱齿轮减速器几何学15.JGMA 221-01 1 stage bevel, 2 stage bevel and cylindrical gear 3 stages bevel andcylindrical gear reducer单级锥齿轮、二级锥齿轮和圆柱齿轮、三级锥齿轮和圆柱齿轮减速器16.JGMA 221-01 Geometry of 1stage cylindrical worm gear reducer单级圆柱蜗杆齿轮减速器几何学17.JGMA 301-01 Tooth Contact Pattern Gears齿轮轮齿接触斑点18.JGMA 151-01(*) Geometry of cost gear and welding frame gear铸造齿轮和焊接齿轮的几何学19.JGMA 401-01 Calculation of bending strength for spur and helical gears直齿轮和斜齿轮轮齿弯曲疲劳强度计算20.JGMA 402-01 Calculation of surface durability (pitting resistance) for spur andhelical gears直齿轮和斜齿轮轮齿接触疲劳强度(抗点蚀)计算21.JGMA 403-01 Calculation of bending strength for bevel gears锥齿轮弯曲疲劳强度计算22.JGMA 404-01 Calculation of surface durability(pitting resistance)for bevelgears锥齿轮接触疲劳强度(抗点蚀)计算23.JGMA 405-01 Calculation of strength for cylindrical worm gear圆柱蜗杆齿轮强度计算24.JGMA 111-03A (*) Diameter tolerances and cylindricities on bore and diametertolerances on tip cylinder for spur and helical gears直齿轮和斜齿轮中心孔的直径公差和圆柱度以及齿顶圆直径公差25.JGMA 001-01(*) Abbreviations gear terminology简化齿轮术语26.JGMA 511-01(*) Cylindrical gears - information to be given to the manufacturerby the purchaser in order to obtain the gear reducer圆柱齿轮-为了获得所需要的齿轮减速器用户提供给制造商的数据27.JGMA 521-01(*) Straight bevel gears-information to be given to themanufacturer by the purchaser in order to obtain the gear reducer直齿锥齿轮-为了获得所需要的齿轮减速器用户提供给制造商的数据28.JGMA 611-01 Addendum modification of the teeth of cylindrical gear圆柱齿轮齿顶高变位系数29.JGMA 6101-01 Calculation of bending strength for spur and helical gears直齿轮和斜齿轮弯曲疲劳强度计算30.JGMA 6102-01 Calculation of surface durability (pitting resistance) for spur andhelical gears直齿轮和斜齿轮轮齿接触疲劳强度(抗点蚀)计算31.JGMA 7001-01 Terms of gear tooth failure modes齿轮轮齿失效形式术语32.JGMA 8002-01 Information for testing of gear units determination of gear unitmechanical vibration齿轮装置机械振动测定所需的数据33.JGMA 2001-01 Characteristics and accuracy of gear units for motion control传递运动的齿轮装置的特性及精度34.JGMA 4101-01 Testing Method for load - capacity of cylindrical gears圆柱齿轮承载能力试验方法35.JGMA 4102-01 Criteria and evaluation procedures for load-capacity test resultsof cylindrical gears圆柱齿轮承载能力试验结果评价标准和程序36.JGMA 3101-01 Estimation of cutting times for cylindrical gears圆柱齿轮切削时间计算37.JGMA 3102-01 Estimation of tooth surface finishing times for cylindrical gears圆柱齿轮轮齿表面精加工时间计算38.JGMA 1001-01 Reference value of gear tooth surface roughness and measuringmethod齿轮齿面粗糙度和测量方法39.JGMA 1101-01 Center distance tolerances for spur and helical gears (Inconformity and ISO)直齿轮和斜齿轮中心距公差40.JGMA 1102-01 Parallelism of axes for spur and helical gears (In conformity andISO) 直齿轮和斜齿轮轴线平行度41.JGMA/TR0001 Comparative tables for gear accuracies of the new and JISstandard新精度标准和JIS标准比较表42.JGMA/TR0002 Simplified calculation of load capacity of spur and helical gears直齿轮和斜齿轮承载能力简化计算43.JGMA/TR0003 Simplified calculation of load capacity of bevel gears锥齿轮承载能力简化计算44.JGMA 1002-01 Tooth contact pattern of gears齿轮轮齿接触斑点45.JGMA 1103-01(**) Gear accuracy - Backlash and tooth thickness for spur andhelical gears齿轮精度-直齿轮和斜齿轮侧隙与齿厚。

直齿圆柱齿轮基本参数

直齿圆柱齿轮基本参数模数(Module)是指齿轮齿数与齿轮直径的比值,通常用字母"M"表示。

模数决定了齿轮的尺寸和几何形状。

模数越大,齿轮的尺寸越大,相应的齿数也会增加。

模数的选择取决于传动的特性和受力要求。

齿数(Number of teeth)是指齿轮上的齿的数量,通常用字母"Z"表示。

齿数决定了齿轮的传动比,影响着转速和转矩的传递。

齿数一般选用整数,常用的有12、24、48等,也可根据需求进行定制。

分度圆直径(Pitch diameter)是指通过齿数和模数计算出的理论圆直径,通常用字母"D"表示。

分度圆直径是齿轮传动中重要的参考尺寸,决定了齿轮与齿轮之间的传动比。

齿宽(Face width)是指齿轮的轴向宽度,通常用字母"B"表示。

齿宽的选择要考虑到所需的转矩传递和齿轮的刚度。

齿宽越大,齿轮可以承受的转矩越大,但相应的齿轮尺寸也会增加。

齿廓曲线(Tooth profile)描述了齿轮的齿形,直齿圆柱齿轮通常采用等距齿形,即每个齿的齿宽相等且相邻齿的间距也相等。

齿顶高(Addendum)是指齿轮齿顶部至分度圆的距离,通常用字母"h"表示。

齿顶高影响着齿轮的载荷分布和齿轮的抗疲劳能力,一般根据齿轮传动的载荷要求进行选择。

齿根高(Dedendum)是指齿轮齿根部至分度圆的距离,通常用字母"b"表示。

齿根高决定了齿轮的刚度和齿根强度,一般根据齿轮传动的载荷要求进行选择。

压力角(Pressure angle)是指齿轮齿廓线与齿轮轴的夹角,通常用字母"α"表示。

压力角决定了齿轮齿廓的形状和咬合特性,常用的压力角有20度和14.5度两种。

以上就是直齿圆柱齿轮的基本参数介绍,这些参数的选择要依据具体的传动要求和设计要求进行确定。

同时,还需要注意齿轮的制造工艺以及齿轮材料等因素对基本参数的影响。

标准直齿齿轮参数讲课讲稿

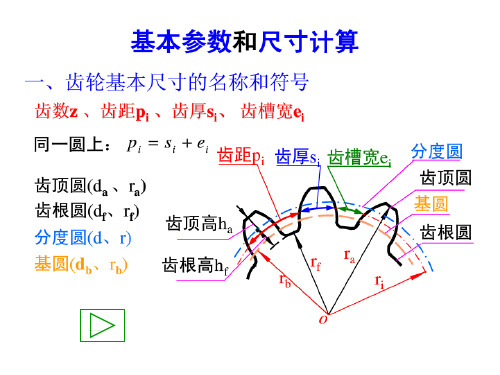

标准直齿齿轮参数齿轮的基本参数10.1.2直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

表10.1.2-1列出了直齿圆柱齿轮各部分的名称和基本参数。

表10.1.2-1 直齿圆柱齿轮各部分的名称和基本参数名称符号说明示意图齿数 z模数 m πd=zp, d=p/πz, 令m=p/π齿顶圆da 通过轮齿顶部的圆周直径齿根圆df 通过轮齿根部的圆周直径分度圆 d 齿厚等于槽宽处的圆周直径齿高 h 齿顶圆与齿根圆的径向距离齿顶高ha 分度圆到齿顶圆的径向距离齿根高hf 分度圆到齿根圆的径向距离齿距p 在分度圆上相邻两齿廓对应点的弧长(齿厚+槽宽)齿厚s每个齿在分度圆上的弧长节圆d'一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。

压力角α齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。

我国采用标准压力角为20°。

啮合角α'在点C处两齿轮受力方向与运动方向的夹角模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表10.1.2-2所示。

表10.1.2-2 齿轮模数标准系列(摘录GB/T1357-1987)注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表10.1.2-3。

表10.1.2-3 标准直齿圆柱齿轮轮齿各部分的尺寸计算标准齿轮模数尺数计算公式齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-4.5模数比如:M4 32齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

世界主要国家圆柱齿轮基准齿形基本参数

世界主要国家圆柱齿轮基准齿形基本参数模数与径节对照表行星齿轮各轮齿数和行星轮数目的选择须满足的四个条件: 1— 传动比条件:行星轮系必须实现给定的传动比iH1:zz i iHH3113111+=-=z i z H 113]1[-=2----同心条件:系杆的回转轴线应与中心轮的轴线相重合。

若采用标准齿轮或高度变位齿轮传动,则同心条件为rr r r 2321-=+ 即:zz zz 2321-=+或:2]2[2][11132-=-=i z z z zH上式表明,两中心轮的齿数应同时为奇数或偶数。

3---装配条件:设k 为均布的行星轮数,则相邻两行星轮间所夹的中心角为k π2。

现将第一个行星轮在位置I 装入。

设轮3固定,使系杆H 沿逆时针方向转过k Hπϕ2=达到位置II 。

这时中心轮1转过角ϕ1。

由于zz i HHHk1313111112+=-===ωωϕϕϕπ则kz z πϕ2]1[131+= 现若在位置I 又能装入第二个行星轮,则此时中心轮1在位置I 的轮齿相位应与其回转角ϕ1之前在该位置时的轮齿相位完全相同,即ϕ1角所对弧必须刚好是其齿距的整数倍。

也就是说,ϕ1角对应于整数个齿。

设ϕ1角对应于N 个齿,因每个齿距所对的中心角为z12π,所以kNz z zππϕ2]1[21311+==即:kkN iz zz H1131=+=所以,这各行星轮系的装配条件是,两中心轮的齿数z1,z3之和应能被行星轮个数k 所整除。

4---邻接条件:保证两行星轮不致相碰,则有:kr r πsin][221+>][2*2m h r a +kz z πsin][21+>m h z a *2+前三个条件合并为一个总的配齿公式,即kN iz i z iz z z z z HH H1111111321:]1[:2]2[::::--=确定各轮齿数的步骤是:先根据上式选定z1和k ,使行在给定传动比iH1的前提下N ,z2和z3均为正整数,而后验算邻接条件。

齿轮ppt课件

齿轮的应用领域

01

02

03

工业领域

齿轮广泛应用于各种工业 机械和设备中,如汽车、 飞机、船舶、机床等。

能源领域

风力发电、水力发电等可 再生能源系统中也广泛应 用齿轮。

传动系统

齿轮作为传动系统中的重 要组成部分,用于传递运 动和动力,实现机器的运 转。

REPORT

CATALOG

DATE

ANALYSIS

足市场和用户的需求。

人才培养

随着齿轮技术的不断发展,需 要培养更多的专业人才,以支

撑技术的研发和应用。

市场竞争

随着市场竞争的加剧,需要不 断提升产品质量和服务水平支持力度不断 加大,为齿轮技术的发展提供

了良好的机遇。

SUMMAR Y

02

齿轮的工作原理

齿轮的传动方式

直齿圆柱齿轮传动

斜齿圆柱齿轮传动

两齿轮的轮齿在两个平行轴上,一个齿轮 的轮齿进入另一个齿轮的齿槽,齿线与轴 线平行。

齿线与轴线呈一定的角度,具有更好的重 合度,适合于高速、重载的场合。

圆锥齿轮传动

蜗轮蜗杆传动

一个齿轮的轮齿在另一个齿轮的齿槽中, 两轴线呈交角,适用于传递垂直或交错轴 之间的运动。

新材料

新型材料的出现和应用,如 碳纤维、陶瓷等,为齿轮的 制造提供了新的可能,具有 更轻量、更耐高温等优点。

绿色环保

随着环保意识的增强,齿轮 制造过程中的环保要求也越 来越高,低噪音、低污染的 绿色齿轮成为发展趋势。

齿轮在未来的应用前景

新能源领域

随着新能源技术的不断发展,风 力发电、电动汽车等领域对齿轮 的需求越来越大,具有广阔的市

REPORT

CATALOG

DATE

正齿轮

NSU 钢芯塑料正齿轮

PU 不锈钢芯塑料正齿轮

m0.5 ~ 1

270 页 m1 ~ 3

274 页 m1 ~ 2

280 页

PS・PSA 塑料正齿轮

系列

SUKB 不锈钢法兰轮毂

DS 注塑成型正齿轮

追加产品

m1 ~ 3

282 页 φ30 ~ 100

334 页 m0.5 ~ 1

336 页

BB 烧结轴套

BSS 正齿轮

轮 箱

U

融结 ( 钢芯塑料 )

Y

薄形

其

他

产

■特长图标

品

RoHS 合格品

不锈钢产品

追加工可能产品

树脂产品

成品

铜合金产品

热处理产品

注塑成型产品

磨齿产品

表面氧化产品

33

正齿轮

Spur Gears

特长

KHK 标准正齿轮 , 为满足客户的各种需求 , 备有各种不同的材料、形状、模数、齿数等丰富的产品可供选择。同时还提供孔径、轴径、 键槽、定位螺孔等可以自由追加工的产品 , 使设计幅度更宽。各种 KHK 标准正齿轮的特长列于下表。

34

KHK Technical Information

选用注意事项

选用 KHK 标准正齿轮时 , 请根据使用用途确认各产品的特性及规格表的内容。选用前 , 请务必首先阅读下面的注意事项。

1. 选择配对齿轮时的注意事项

2. 由强度选用齿轮时的注意事项

①基本上 , KHK 标准正齿轮只要是模数 ( 齿距 ) 相同 , 正齿轮、 内齿轮、齿条都可以作为配对齿轮使用。材料、齿宽、齿 面精加工工艺不同的产品也可以配合使用。

1. 追加工注意事项

7.3 标准直齿圆柱齿轮

• 齿轮的作用:传递动力、改变回转方向和速度。 • 常见齿轮传动有圆柱齿轮、圆锥齿轮、蜗杆与蜗轮

• 圆。 柱齿轮:两平行轴之间的传动 • 圆锥齿轮:两相交轴之间的传动。 • 蜗轮与蜗杆:两交叉轴之间的传动。

※直齿圆柱齿轮的结构

轮缘

轮齿

键槽

轮毂

轴孔

幅板(轮幅)

一、直齿圆柱齿轮各部分的几何要素和尺寸关系

常用的键有普通平键、半圆键和钩头楔键等。

A型(圆头)

普通平键 B型(平头)

) 平 键

(a) 平 键

钩头楔键

(b) 半 圆 键

常用键的 标准代(号c) 钩、头型楔 键 式及标记示例 见下表

一、键连接作用

作用:连接轴及轴上的传动件。起传动扭矩的 作用

应用较广的键有普通平键和半圆键

为了表达键在轴上的安装情

A

键

况,轴采用局部剖视。

A-A

A

轮

轴

注意:轮上键槽的底面与键不 接触,画出间隙,键与键槽的

其他表面都接触,画成一条直 注意:装配图中不标注尺寸。 线。

轮毂上键槽画法及尺寸注法

b

d+t1

注:

t1: 轮毂上键槽深度 b: 键槽宽度

t1 b: 可按孔径d从标准中查出。

例:d=20mm,查附表3-1,得

t1=2.8mm,b=6mm,h=6mm,L=14~70mm

键连接的画法和标注

主视图是通过轴的轴线和键 的纵向对称平面剖切后画出

的,轴和键按未被剖切绘制。

1.单个齿轮的画法

规定画法: (1)齿顶圆和齿顶线用粗实线绘制。 (2)分度圆和分度线用细点画线绘制。 (3)齿根圆和齿根线用细实线绘制。 (4)剖视图中,当剖切面通过齿轮的轴线时,轮齿按不剖处理,齿根

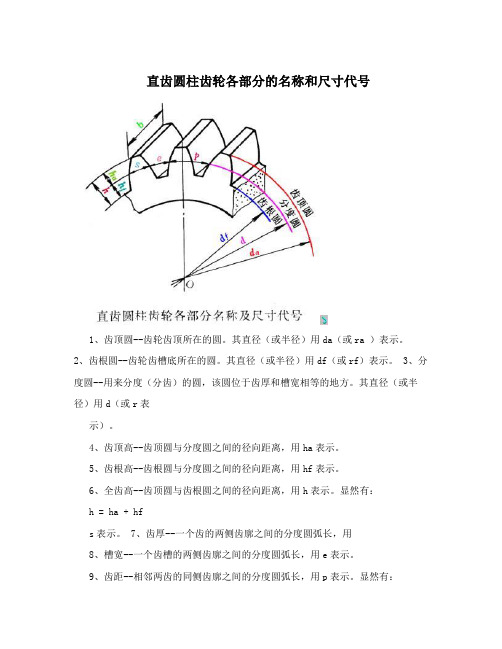

直齿圆柱齿轮各部分的名称和尺寸代号

直齿圆柱齿轮各部分的名称和尺寸代号1、齿顶圆--齿轮齿顶所在的圆。

其直径(或半径)用da(或ra )表示。

2、齿根圆--齿轮齿槽底所在的圆。

其直径(或半径)用df(或rf)表示。

3、分度圆--用来分度(分齿)的圆,该圆位于齿厚和槽宽相等的地方。

其直径(或半径)用d(或r表示)。

4、齿顶高--齿顶圆与分度圆之间的径向距离,用ha表示。

5、齿根高--齿根圆与分度圆之间的径向距离,用hf表示。

6、全齿高--齿顶圆与齿根圆之间的径向距离,用h表示。

显然有:h = ha + hfs表示。

7、齿厚--一个齿的两侧齿廓之间的分度圆弧长,用8、槽宽--一个齿槽的两侧齿廓之间的分度圆弧长,用e表示。

9、齿距--相邻两齿的同侧齿廓之间的分度圆弧长,用p表示。

显然有:p = s + e10、齿宽--齿轮轮齿的宽度(沿齿轮轴线方向度量),用b表示。

齿数z 一个齿轮的轮齿总数。

模数m 以z表示齿轮的齿数,那么齿轮的分度圆周长=πd = z p。

因此分度圆直径为:d=(p/,)?z, 式中:p/,称为齿轮的模数,用m表示,即要使两个齿轮能啮合,它们的齿距必须相等。

因此互相啮合的两齿轮的模数m 必须相等。

从d = mz中可见,模数m越大,轮齿就越大;模数m越小,轮齿就越小。

模数m是设计、制造齿轮时的重要参数。

不同模数的齿轮,要用不同模数的刀具来加工制造。

为了便于设计和减少加工齿轮的刀具数量,GBI357一78对齿轮的模数m已系列化,如下表所示。

在选用模数时,应优先采用第一系列的模数,其次是第二系列,括号内的尽可能不用。

压力角a (啮合角、齿形角)在节点P处,两齿廓曲线的公法线与两节圆的公切线所夹的锐角称啮合角,也称压力角。

我国采用的压力角a一般为20?,加工齿轮的原始基本齿条的法向压力角称齿形角。

因此,压力角a=啮合角=齿形角。

当标准直齿圆柱齿轮的模数m确定后,按照与m的比例关系可算出轮齿的各基本尺寸。

齿轮传动机构的特点:a. 齿轮机构是现代机械中应用最广泛的传动机构,用于传递空间任意两轴或多轴之间的运动和动力。

标准直齿轮

mz

d

=

分度圆

V

F

V

渐开线标准直齿圆柱齿轮的几何尺寸计算 标准齿轮的特征: 分度圆上模数和压力角为标准值; 齿距p所包含的齿厚s与齿槽宽e相等; 具有标准的齿顶高与齿根高。

W=W’m= 7.6604 =38.302 mm

渐开线标准直齿圆柱齿轮几何尺寸计算式

内齿轮的齿槽和轮齿分别相当于外齿轮的轮齿和齿槽 齿顶圆半径小于齿根圆半径 内齿轮的齿顶圆大于基圆

(1) 齿条 齿廓为直线, 齿廓上各点的 压力角均为标 准值,且等于 齿条齿廓的倾 斜角(齿形角)。

(2) 在平行 于齿条齿顶线 的各条直线上 ,齿条的齿距均相等.

(3) 分度线至齿顶线的 高度为齿顶高 ,分 度线至齿根线的高 度为齿根高

齿条的结构及其特点

3 一对齿轮的啮合过程及连续传动条件

理论啮合线: 啮合点的轨迹

rb2

O2

1

2

O1

N2

rb1

P

四线合一

1)N1N2的特点

两基圆内公切线: N1N2

啮合点的公法线:N1N2

接触点正压力方向:N1N2

分度圆和节圆不重合,故:

分度圆压力角≠节圆压力角

在上述两种情况下:

节圆压力角恒等于啮合角

啮合角a′ ―齿轮啮合时,节点P的速度方向 线与啮合线间的夹角。

o1

o2

o2

r2

a'

rb1

rb2

ω2

ω2

VP

P

r1

N1

齿轮类零件资料

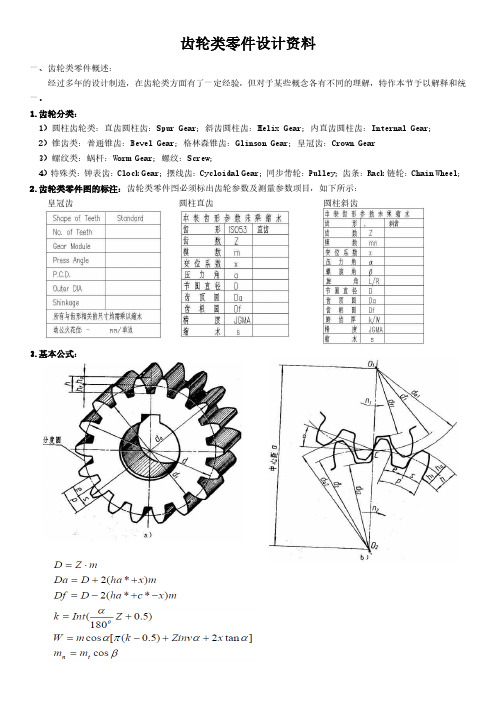

齿轮类零件设计资料一、齿轮类零件概述:经过多年的设计制造,在齿轮类方面有了一定经验,但对于某些概念各有不同的理解,特作本节予以解释和统一。

1.齿轮分类:1)圆柱齿轮类:直齿圆柱齿:Spur Gear;斜齿圆柱齿:Helix Gear;内直齿圆柱齿:Internal Gear;2)锥齿类:普通锥齿:Bevel Gear;格林森锥齿:Glinson Gear;皇冠齿:Crown Gear3)螺纹类:蜗杆:Worm Gear;螺纹:Screw;4)特殊类:钟表齿:Clock Gear;摆线齿:Cycloidal Gear;同步带轮:Pulley;齿条:Rack链轮:Chain Wheel;2.齿轮类零件图的标注:齿轮类零件图必须标出齿轮参数及测量参数项目,如下所示:皇冠齿圆柱直齿圆柱斜齿3.基本公式:n m :法向模数 t m :端面模数 β:螺旋角 j s :圆弧齿厚 *ha :齿顶高系数:1.0 *c :齿顶隙系数:0.25h :全齿高 k :跨齿数 W :跨齿厚 p :齿距 z p :斜齿导程 X :变位量 d L :蜗杆导程D :节圆直径 m :模数 Da :齿顶圆直径 x :变位系数fD:齿根圆直径 α:压力角 Z :齿数以上是圆柱直齿或斜齿齿轮的部分基本计算公式,齿轮类其他类型的计算公式较多且复杂,这里暂不一一列出。

4.综合测量(参见附表1-10) 4.1全齿啮合误差:被测齿轮与标准齿轮双面啮合时,在被测齿轮转一周内,双面啮合中心距的最大变动量又称径向综合误差(符号Fi ″)。

4.2单齿啮合误差:被测齿轮与标准齿轮又面啮合时,在被测齿轮转一个齿角内,双啮合中心距的最大变动量又称一齿径向综合误差(符号fi ″)。

4.3公法线长度变动:在齿轮一周范围内,实际公法线长度最大值与最小值之差(符号Fw ),公法线长度又称跨齿厚。

4.4齿圈径向跳动:在齿轮转一周范围内,测头在齿槽内,与齿高中部的齿面双面接触,测头相对于齿轮轴线的最大变动量(符号Fr )。

JIS齿轮标准目录

日本工业标准齿轮标准(JIS齿轮标准)1. JIS B 0003-1989 齿轮的绘图室实施规程2. JIS B 0102-1999 齿轮术语词汇.几何图形的定义3. JIS B 0109-2-1999 往复式内燃机元件和系统词汇.第2部分:主体齿轮4. JIS B 0121-1999 国际齿轮符号表示法.几何数据符号5. JIS B 0160-1999 齿轮.齿轮齿的磨损和损害.术语6. JIS B 0174-2007 齿轮刀具.词汇7. JIS B 1453-1988 齿轮传动型联轴节8. JIS B 1701-1-1999 一般和重型机械用圆柱型齿轮.第1部分:原始齿形9. JIS B 1701-2-1999 一般和重型机械用圆柱型齿轮.第2部分:模数10. JIS B 1702-1-1998 圆柱齿轮.ISO 精度体系.第1部分:齿轮啮合对应齿根面的相应偏差定义和容许值11. JIS B 1702-2-1998 圆柱齿轮.ISO 精度体系.第2部分:径向复合偏差和摆动信息相关的偏差定义和容许值12. JIS B 1702-3-2008 圆柱齿轮.精确性.第3部分:与齿轮齿侧面的偏差和喷射模塑塑料齿轮的复合径向偏差相关的定义13. JIS B 1704-1978 锥齿轮的准确度14. JIS B 1705-1973 伞齿轮的齿隙15. JIS B 1706-1-1999 一般机械用直齿伞齿轮.第1部分:基本齿条16. JIS B 1706-2-1999 一般和重型机械用直齿锥齿轮.第2部分:模数和齿距17. JIS B 1751-1976 校准用圆柱齿轮18. JIS B 1753-1999 齿轮验收规程.齿轮装置发出的空气噪声功率级的测定19. JIS B 1754-1998 齿轮验收规程.第2部分:验收测试过程中齿轮装置机械振动的测定20. JIS B 1755-1999 正齿轮和斜齿轮的负荷能力的计算.材料的强度和质量21. JIS B 1756-2008 齿轮.磨削后表面回火腐蚀的检验22. JIS B 4232-1996 渐开线齿轮铣刀23. JIS B 4350-2002 齿轮刀具.齿形和尺寸24. JIS B 4351-1985 直齿伞齿轮展成加工刀具(G型)25. JIS B 4354-1998 齿轮滚刀.第1部分:实心滚刀尺寸26. JIS B 4355-1998 齿轮滚刀.第2部分:精度要求27. JIS B 4356-1996 小齿轮插齿刀28. JIS B 8312-2002 齿轮泵和螺旋泵.液压性能验收试验29. JIS D 5204-1993 道路车辆.起动机小齿轮及环形齿轮的尺寸30. JIS D 9418-2008 自行车.飞轮及小齿轮31. JIS D 9428-1993 自行车变速齿轮传动机构32. JIS K 2219-1993 齿轮油定义和容许值复合径向偏差相关的定义和容许值。

齿轮标准大全

齿轮标准大全(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明(蜗轮蜗杆部分)1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据(圆弧齿轮部分)1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明(锥齿轮部分)1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明(齿轮装置部分)1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明(齿轮热处理部分)1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍(齿轮减速器部分)1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器(新齿轮精度部分)1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数(齿轮刀具国标部分)1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀(齿轮刀具行标部分)1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件(锥齿轮部分)1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号(齿轮量仪部分)1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。

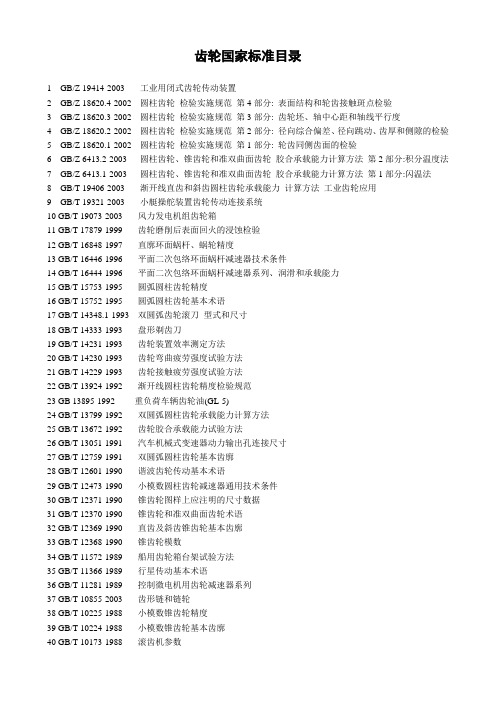

齿轮国家标准目录

齿轮国家标准目录1 GB/Z 19414-2003工业用闭式齿轮传动装置2 GB/Z 18620.4-2002圆柱齿轮检验实施规范第4部分: 表面结构和轮齿接触斑点检验3 GB/Z 18620.3-2002圆柱齿轮检验实施规范第3部分: 齿轮坯、轴中心距和轴线平行度4 GB/Z 18620.2-2002圆柱齿轮检验实施规范第2部分: 径向综合偏差、径向跳动、齿厚和侧隙的检验5 GB/Z 18620.1-2002圆柱齿轮检验实施规范第1部分: 轮齿同侧齿面的检验6 GB/Z 6413.2-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法7 GB/Z 6413.1-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法8 GB/T 19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用9 GB/T 19321-2003小艇操舵装置齿轮传动连接系统10 GB/T 19073-2003风力发电机组齿轮箱11 GB/T 17879-1999齿轮磨削后表面回火的浸蚀检验12 GB/T 16848-1997 直廓环面蜗杆、蜗轮精度13 GB/T 16446-1996平面二次包络环面蜗杆减速器技术条件14 GB/T 16444-1996平面二次包络环面蜗杆减速器系列、润滑和承载能力15 GB/T 15753-1995圆弧圆柱齿轮精度16 GB/T 15752-1995圆弧圆柱齿轮基本术语17 GB/T 14348.1-1993双圆弧齿轮滚刀型式和尺寸18 GB/T 14333-1993盘形剃齿刀19 GB/T 14231-1993齿轮装置效率测定方法20 GB/T 14230-1993齿轮弯曲疲劳强度试验方法21 GB/T 14229-1993齿轮接触疲劳强度试验方法22 GB/T 13924-1992渐开线圆柱齿轮精度检验规范23 GB 13895-1992重负荷车辆齿轮油(GL-5)24 GB/T 13799-1992双圆弧圆柱齿轮承载能力计算方法25 GB/T 13672-1992齿轮胶合承载能力试验方法26 GB/T 13051-1991汽车机械式变速器动力输出孔连接尺寸27 GB/T 12759-1991双圆弧圆柱齿轮基本齿廓28 GB/T 12601-1990谐波齿轮传动基本术语29 GB/T 12473-1990小模数圆柱齿轮减速器通用技术条件30 GB/T 12371-1990锥齿轮图样上应注明的尺寸数据31 GB/T 12370-1990锥齿轮和准双曲面齿轮术语32 GB/T 12369-1990直齿及斜齿锥齿轮基本齿廓33 GB/T 12368-1990锥齿轮模数34 GB/T 11572-1989船用齿轮箱台架试验方法35 GB/T 11366-1989行星传动基本术语36 GB/T 11281-1989控制微电机用齿轮减速器系列37 GB/T 10855-2003齿形链和链轮38 GB/T 10225-1988小模数锥齿轮精度39 GB/T 10224-1988小模数锥齿轮基本齿廓40 GB/T 10173-1988滚齿机参数41 GB/T 10107.2-1988摆线针轮行星传动图示方法42 GB/T 10107.1-1988摆线针轮行星传动基本术语43 GB/T 10095.2-2001渐开线圆柱齿轮--精度第2部分: 径向综合偏差与径向跳动的定义和允许值44 GB/T 10095.1-2001渐开线圆柱齿轮--精度第1部分: 轮齿同侧齿面偏差的定义和允许值45 GB/T 10090-1988圆柱齿轮减速器基本参数46 GB/T 10063-1988通用机械渐开线圆柱齿轮承载能力简化计算方法47 GB/T 10062.2-2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算48 GB/T 10062.1-2003锥齿轮承载能力计算方法第1部分:概述和通用影响系数49 GB/T 9205-1988镶片齿轮滚刀50 GB/T 8543-1987验收试验中齿轮装置机械振动的测定51 GB/T 8542-1987透平齿轮传动装置技术条件52 GB/T 8539-2000齿轮材料及热处理质量检验的一般规定53 GB/T 8064-1998滚齿机精度检验54 GB/T 7631.7-1995润滑剂和有关产品(L类)的分类第7部分:C组(齿轮)55 GB/T 6477.7-1986金属切削机床术语齿轮加工机床56 GB/T 6468-2001齿轮螺旋线样板57 GB/T 6467-2001齿轮渐开线样板58 GB/T 6443-1986渐开线圆柱齿轮图样上应注明的尺寸数据59 GB/T 6404-1986齿轮装置噪声声功率级测定方法60 GB/T 6320-1997杠杆齿轮比较仪61 GB/T 6316-1996齿厚游标卡尺62 GB/T 6084-2001齿轮滚刀通用技术条件63 GB/T 6083-2001齿轮滚刀基本型式和尺寸64 GB 5903-1995工业闭式齿轮油65 GB/T 5106-1985圆柱直齿渐开线花键量规66 GB/T 5105-200445°压力角渐开线花键滚刀基本型式和尺寸67 GB/T 5103-2004渐开线花键滚刀通用技术条件68 GB/T 4459.2-2003机械制图齿轮表示法69 GB/T 3481-1997齿轮轮齿磨损和损伤术语70 GB/T 3480-1997渐开线圆柱齿轮承载能力计算方法71 GB/T 3478.8-1995圆柱直齿渐开线轮键45°压力角M值和W值72 GB/T 3478.7-1995圆柱直齿渐开线花键37.5°压力角M值和W值73 GB/T 3478.6-1995圆柱直齿渐开线花键30°压力角M值和W值74 GB/T 3478.4-1995圆柱直齿渐开线花键45°压力角尺寸表75 GB/T 3478.3-1995圆柱直齿渐开线花键37.5°压力角尺寸表76 GB/T 2821-2003齿轮几何要素代号77 GB/T 2363-1990小模数渐开线圆柱齿轮精度78 GB/T 1840-1989圆弧圆柱齿轮模数79 GB/T 1357-1987渐开线圆柱齿轮模数80 GB/T 1356-2001 通用机械和重型机械用圆柱齿轮--标准基本齿条齿廓。

亚特兰齿轮齿条初步选型文件

齿轮齿条及其驱动的选型1、齿条:应用范围:该系统可以完美的应用在很多行业中,包括高定位精度和重复定位要求的设备,龙门型机床,拾放机器人,数控镂铣机,材料处理系统等。

这种系统可以轻松应对重载和高使用比率。

服务行业包括:物料搬运,自动化,汽车,航空航天,机床和机器人。

供货周期:标准部件2~3周的供货期,理想的满足设备制造商的及时供货周期安排。

分类:⑴新型StrongLine齿条采用创新的渗碳淬火过程,增加了齿条的强度,无论齿面还是齿条底部,最大限度的提高功率密度,刚度和性能;⑵新型超高精度DIN3 & 5级淬火磨削齿条,在一个受控环境内精确地加工生产,保证了精度达到每米0.012毫米以下。

齿条类型:下面是4个基础类型齿条。

斜齿和直齿对比:斜齿齿条比直齿齿条有一些明显的优势,包括:斜齿运行噪音小,特别是高速运行;斜齿比直齿有更高的接触率(有效的接触齿多),从而提高承载能力;斜齿齿条长度是整数,例如500.0毫米或1000.0毫米,更容易装配到机台上。

而直齿齿条的长度多为圆周率的倍数,例如:502.65毫米或1005.31毫米;大多数情况下,成本与直齿齿条相同。

齿条精度等级概述:提供4个种类,8个精度等级的齿条供您选择,每种齿条都有特定的应用范围。

精度等级表示齿条齿的精度,从而影响齿轮齿条副的定位精度,间隙和噪声水平等。

我们建议无论选用何种齿条,都要选用淬火磨削齿轮。

当谈到齿轮齿条的精度时,往往受三个因素影响:背隙,节距误差,齿的品质。

背隙是齿轮齿条齿面之间的间隙量,将取决于选定的齿条,齿轮和齿条安装精度。

可以通过我们的消息齿轮轴或双输出齿轮驱动系统来完全消除背隙。

节距误差是指节距的理论值和实际值之间的差异。

这取决于所选定的齿条品质,技术手册中GTf值。

一些伺服系统可以通过激光干涉补偿该误差。

如果要实现长行程的零累计节距误差请联系我们。

齿的品质是指齿面的加工精度,影响驱动轴的运行精度,平滑性,背隙和噪音等级。