某轿车车身的刚度模态及疲劳性能分析

轿车车身模态及扭转刚度灵敏度分析

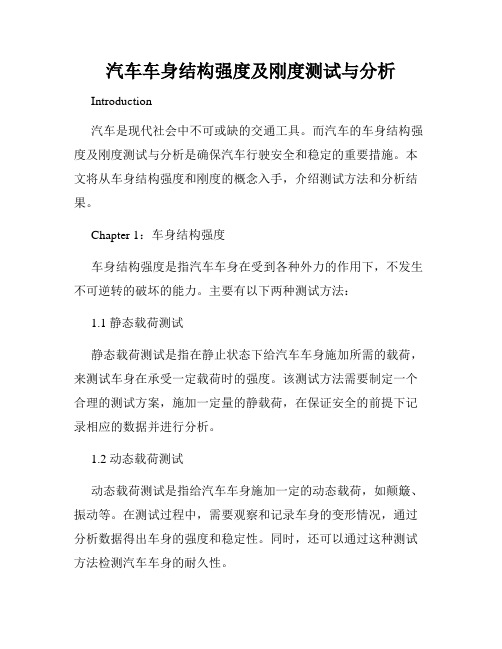

地板 等 部件 的板厚 对 一阶扭 转 固有频 率 的灵敏度 系

数较 大 ,即图 3所 示部 件板厚 的改 变对 车身 一 阶扭 转模 态频 率 影响较 大 , 图 4 见 。

图 2 参 与 灵敏 度 分 析 的 车身 部 件

.

z 1

2 车 身 结构 模 态 特 性 灵 敏 度 分 析

・

4 ・ 3

设 计 - 究 碉

00 .7

00 .6

汽 科 第6 01 1 车 技 期21年1月

O.5 0

00 .4

00 .3

萋. 0 0 2

0 Ol . 0 .

图 4

灵敏 度 系数 较 大 的 部件

1 242 843 4 3 3 6 1 1 1 8 1 0 4 0 2 4 31 l3 7 9 2 41 9 4 9 9 9 o 5 9 3 1 7

36 9

后 搁 板 侧 围

承 载 地 板

频 率值 作 为优化 的约束 条件 ,白车 身 重量做 为优 化

目标 。 由模 态分析 理 论可知 ,系统振 动 固有频 率 特性

可 由式 ( ) 定 : 1确 ( —J 0 K oM)= 2 () 1

48 1

后 轮 罩

33 1

部 件 I D

12 9

部件 名 称

后 地 板

态 优化 问题 的数学模 型 时 ,首 先需要 确定 决定 结构

特 性 的 设计 变 量 , 中车 身 结 构 的板 厚 、 料 、 松 其 材 泊 比、 性模 量等 都 可 以被 选做 设计 变量 , 常将模 态 弹 通

49 3 42 2

将振 型 向量对 质量 矩 阵做 归一化 处理 ,并对 式

车载测试中的车身结构强度与刚度测试技术

车载测试中的车身结构强度与刚度测试技术随着汽车工业的快速发展和技术的不断进步,车辆的安全性能及各种性能指标的测试已成为汽车制造商和消费者重视的焦点。

而车身结构强度与刚度是衡量汽车安全性能的重要指标之一。

本文将介绍车载测试中的车身结构强度与刚度测试技术,并探讨其在汽车设计与制造中的应用。

一、背景介绍车身结构强度与刚度是指汽车车身在受到外部载荷作用时的抗变形与抗破坏能力。

它们直接关系到车辆的安全性能和乘客的生命安全。

因此,对车身结构的强度与刚度进行准确的测试和评估是非常重要的。

二、测试方法1. 静态弯曲测试静态弯曲测试是一种常用的测试方法,通过在汽车车身上施加静载来评估车身的强度与刚度。

这种测试方法可以模拟车辆行驶过程中受到的不同载荷,如悬架系统的压力、载荷和冲击力。

通过测量汽车车身的形变和应力分布,可以评估车身的强度和刚度。

2. 动态碰撞测试动态碰撞测试是一种用来评估车身结构强度和刚度的重要测试方法。

在这种测试中,使用碰撞试验装置模拟不同方向和速度的碰撞情况,以评估车身在碰撞时的变形和损坏情况。

这种测试方法可以帮助设计师改进车辆的结构,提高碰撞时的安全性能。

3. 模态测试模态测试用于评估车身结构的固有振动特性,包括固有频率、固有振型和振动模态等信息。

通过模态测试可以了解车身结构的刚度及其在不同频率下的振动特性,以及确定设计中可能存在的问题。

这对于优化车身结构以提高刚度和减少振动有很重要的意义。

三、技术应用车身结构强度与刚度测试技术在汽车设计与制造中有着广泛的应用。

首先,它可以帮助汽车制造商评估和改进车辆结构,确保车辆在日常使用和不同情况下具备足够的强度和刚度。

其次,这些测试结果还可以为汽车工程师提供重要的数据,用于优化车身结构,提高车辆的性能和安全性。

此外,现代汽车制造业中还出现了车载测试设备的发展,这些设备可以模拟不同的驾驶条件和道路状况,以评估车辆在不同环境下的结构强度和刚度。

这为汽车设计和制造提供了更加准确和全面的数据支持。

汽车车身节点刚度和强度数值分析

模 具 技 术 2 0 1 3 . N o . 4

0

引 言

车 身 结 构 分 析 已贯 穿 到 车 身 结 构 设 计 的全

达 到这 些 要 求 , 需 将 优 化 设 计 思 想 和 技 术 应 用 贯穿 于整 个 车 身设 计 的全 过 程 L 3 。 ] 。 在原有 的车 身结 构 的基 础 上 , 研 究 使 用 全

过程 , 在 车 身 结 构 设 计 初 期 的 概 念 设 计 阶 段 就 被 用 于 指 导设 计 , 不再仅仅 是后期 校验 的工具 , 从 而大 大缩 短 了车 身 的研 制周 期[ 】 ] 。近年 来 , 我 国 的 汽车 工 业 正 处 于 蓬 勃 发 展 的 重 要 时 期[ 2 ] 。轻 量 化 的要 求 和 对 舒 适 性 及 安 全 性 要 求

文 章编 号 : 1 0 0 1 — 4 9 3 4 ( 2 0 1 3 ) 0 4 — 0 0 0 1 — 0 6

汽 车 车 身 节 点 刚度 和 强 度数 值 分析

辛 沛森 ,陆 彬 ,韩 先 洪

( 上 海 交 通 大 学 塑 性 成 形 技 术 与 装 备 研 究 院 , 上 海 2 0 0 0 3 0 ) 摘 要 :为 了研 究使 用 全 铝 结 构 代 替 原 来 的钢 结构 车 身 的 可 行 性 , 提 出 用 于 节 点 刚度

j o i n t s t r e n g t h i s n o t d i s t i n c t . Ke y wo r d s : c a r b o d y j o i n t ; s t i f f n e s s ;s t r e n g t h;n u me r i c a l a n a l y s i s

轿车白车身模态和静刚度的试验和CAE

轿车白车身模态和静刚度的试验和CAE东南(福建)汽车工业有限公司研发中心蔡坚勇宋名洋[摘要]本文介绍利用AItair/HyperMesh软件创建某紧凑型轿车白车身有限元模型,运用MSC/Nastran软件求解白车身结构的固有模态、静态弯曲刚度和扭转刚度。

介绍相关试验方法,并把试验值和CAE分析值进行比较。

验证了CAE分析模型的有效性,认为该车型车身具有较好的动态特性和静态扭转刚度。

[关键词]白车身;模态;弯曲刚度;扭转刚度当前,CAE(计算机辅助工程分析)技术已经成熟,在国外大型汽车企业中得到了广泛应用,在我国一些大型汽车企业为了提升自主研发能力。

已将CAE技术应用到新车型研发中,且获得了良好的效果。

本文分别利用试验方法和CAE分析方法求解某紧凑型轿车白车身的模态、静态刚度值,并把试验值和CAE分析值进行比较,验证了CAE分析值的可靠性。

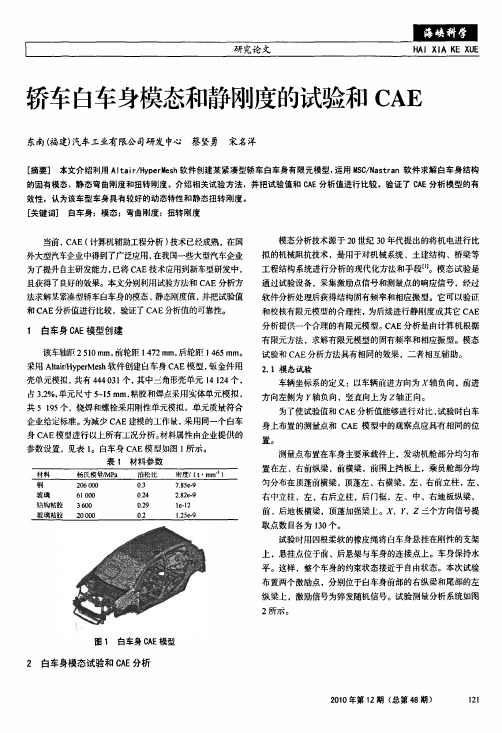

1白车身CAE模型创建该车轴距25lOmm.前轮距l472mm。

后轮距1465mm。

采用Altair/HyperMesh软件创建白车身CAE模型,钣金件用壳单元模拟,共有444031个,其中三三角形壳单元14124个.占3.2%,单元尺寸5~15mm,粘胶和焊点采用实体单元模拟,共5195个。

烧焊和螺栓采用刚性单元模拟。

单元质缱符合企业给定标准。

为减少CAE建模的工作耸.采用同一个白车身CAE模型进行以上所有工况分析。

材料属性南企业提供的参数设置,见表1。

白车身CAE模型如图l所示。

表1材料参数图1白车身CAE模型2白车身模态试验和CAE分析模态分析技术源于20世纪30年代提出的将机电进行比拟的机械阻抗技术,是用于对机械系统、土建结构、桥梁等工程结构系统进行分析的现代化方法和手段川。

模态试验是通过试验设备,采集激励点信号和测肇点的响应信号,经过软件分析处理后获得结构固有频率和相应振型。

它可以验证和校核有限元模型的合理性,为后续进行静刚度或其它CAE分析提供一个合理的有限元模型。

轿车车身模态及扭转刚度灵敏度分析

轿车车身模态及扭转刚度灵敏度分析作者:刘盼,夏汤忠,王萍萍,刘文华,袁智,陆志成来源:《汽车科技》2011年第06期摘要:本文以某轿车白车身为研究对象,建立有限元模型,采用优化软件OptiStruct,以车身结构件的板厚为设计变量,进行车身一阶扭转固有频率、车身扭转刚度对板厚的灵敏度分析,找出对车身动、静态特性影响较大的部件,据此确定车身结构的最优设计方案。

该方法能够为车身结构动态、静态特性的改进、车身的轻量化和车身结构的优化设计提供重要依据。

关键词:白车身;有限元;OptiStruct;灵敏度分析中图分类号:U463.82+1 文献标志码:A 文章编号:1005-2550(2011)06-0042-04Mode and Torsional Stiffness Sensitivity Analysis of a Passenger Vehicle BodyLIU Pan,XIA Tang-zhong,WANG Ping-ping,LIU Wen-hua,YUAN Zhi,LU Zhi-chen(Dongfeng Peugeot Citroen Automobile Company LTD,Technology Center Vehicle Department,Wuhan 430056,China)Abstract:In this paper,a finite element model is developed to analyze the sensitivities of its natural frequency and torsional stiffness and mass to the thickness of sheet of the body.The optimization software of OptiStruct is adopted. The main parts which are greatly affecting the dynamic and static characteristics of bodywork are found. According to the analysis results,an optimal conceptual design is given. This method provides an important reference for improving the dynamic and static performance of bodywork,lightening its weight and optimizing its design.Key words:white bodywork;finite element;optiStruct;sensitivity analysis随着计算机软、硬件技术的快速发展,使得CAE仿真模拟分析技术展现出高效、详细和低成本的强大优势,CAE仿真分析优化技术已广泛应用于汽车研发设计各个阶段,在车身开发设计中显示出其强大的作用。

轿车车身刚度和强度的数值分析研究

轿车车身刚度和强度的数值分析研究车身的刚度和强度是汽车设计中最重要的性能指标之一。

这两个指标直接影响了汽车的运动性、安全性和舒适性。

随着现代汽车技术的不断发展,汽车制造商需要通过数值模拟和实际测试来确定车身的刚度和强度。

本文将对轿车车身的刚度和强度进行数值分析研究。

一、汽车刚度和强度的概念汽车的刚度是指汽车在受到外力作用时,车身产生变形的能力或者是承受该变形的能力。

刚度的单位是N/mm。

汽车的刚度越大,其在行车过程中就会更加稳定,减少了车身的摇晃和震动。

车身的刚度不仅取决于车身结构的设计,也与车身的刚性材料以及各个结构部件的加工精度有关。

汽车的强度是指汽车在遭受外界冲击时的抗载能力。

通俗来说就是车身的坚固程度。

汽车的强度的测量单位是N/mm2。

强度的指标越高,车身抗外力能力越大,车身断裂的概率越小。

汽车强度的高低直接关系到乘客安全。

二、轿车车身刚度和强度的数值分析方法轿车车身刚度和强度的数值分析可以采用有限元方法进行计算。

有限元分析是一种基于数学方法的工程分析工具,它将大型复杂系统如机械设备、汽车车身等用离散的几何体素组成,以一定的方式离散化并对其进行分析。

通过有限元分析得到车身的应力、应变分布以及结构的刚度和强度等参数。

在轿车车身的有限元分析中,主要会涉及以下几个方面的参数:1.车身基础结构的设计,材料强度和材料属性;2.汽车轮胎的负载情况,包括大小和位置;3.汽车行驶时受到的各种力的作用,包括定速行驶、加速、制动、转向以及路面颠簸等;4.结构连接方式、焊接方式的精度以及汽车各部件的装配精度。

对于轿车车身刚度和强度的数值分析,需要通过有限元模型对车身进行建模和分析。

对建模时,需要对汽车的每个部件进行离散化处理,然后进行网格划分,将车身分成多个小单元,最后对每个小单元进行应力分析,计算刚度和强度等参数。

三、车身刚度和强度的分析对汽车性能的影响轿车车身的强度和刚度对整个汽车的运动性、安全性和舒适性都有很大的影响。

轿车的车身刚度试验及分析

轿车的车身刚度试验及分析轿车的车身刚度试验及分析概述轿车的车身刚度是指车身在受力作用下抵抗变形的能力,是衡量车身结构强度的一个重要指标。

车身刚度对车辆的操控性、舒适性和安全性都有着直接影响。

因此,轿车制造商在设计和制造车身时必须对其刚度进行测试和分析。

试验方法车身刚度试验分为静态试验和动态试验。

静态试验包括车身弯曲试验和扭曲试验,动态试验则是通过避免道路上潜在的障碍和突变调节车辆的姿态,并将车辆行驶在各种平整和不平整的路况条件下,如低速、高速、清水、崎岖路等进行试验。

其中,常用的方法有激光扫描仪、测量仪器和应变计等科学仪器。

分析结果根据试验结果,我们可以计算出车身的弯曲刚度、扭转刚度和侧倾刚度等指标。

弯曲刚度是夹在两个正轮轮盘之间的载重下,车身产生一定程度弯曲的物理学指标。

扭曲刚度则是通过两侧的倒角曲柄产生等量反转扭矩来计算,而侧倾刚度是在悬架系统中施压的条件下测定的。

根据试验结果和分析,我们可以看出科学和实用的车身刚度设计是非常重要的。

车身刚度越高,车辆的操控性越好、越稳定,乘坐舒适性也更好。

然而,过分追求车身的刚度也可能存在弊端,可能引起车身扭转刚度不足、悬架系统压缩不够、制动站的弹性过大等问题。

总结综合以上论述可知,轿车的车身刚度是汽车制造商必须重视的重要指标之一。

通过科学的试验和分析,可以得出精确的车身刚度数值,帮助生产商选择合适的材料和生产工艺,确保车身结构的强度和稳定性,提高整车的性能和品质。

因此,车身刚度试验及分析不仅是轿车生产过程中必不可少的环节之一,同时也是促进轿车品质,降低车辆维修成本的有效方式。

引言随着汽车工业的不断发展和进步,车身刚度的重要性越来越被人们所关注。

车身刚度对于汽车完整性和安全性都有着至关重要的影响。

因此,汽车制造商在制造汽车过程中,必须要进行车身刚度试验和分析,以确保车身结构的强度和稳定性,提高汽车的品质和性能,保证车辆的安全性。

试验方法车身刚度试验包括静态试验和动态试验两种方式。

汽车车身结构强度及刚度测试与分析

汽车车身结构强度及刚度测试与分析Introduction汽车是现代社会中不可或缺的交通工具。

而汽车的车身结构强度及刚度测试与分析是确保汽车行驶安全和稳定的重要措施。

本文将从车身结构强度和刚度的概念入手,介绍测试方法和分析结果。

Chapter 1:车身结构强度车身结构强度是指汽车车身在受到各种外力的作用下,不发生不可逆转的破坏的能力。

主要有以下两种测试方法:1.1 静态载荷测试静态载荷测试是指在静止状态下给汽车车身施加所需的载荷,来测试车身在承受一定载荷时的强度。

该测试方法需要制定一个合理的测试方案,施加一定量的静载荷,在保证安全的前提下记录相应的数据并进行分析。

1.2 动态载荷测试动态载荷测试是指给汽车车身施加一定的动态载荷,如颠簸、振动等。

在测试过程中,需要观察和记录车身的变形情况,通过分析数据得出车身的强度和稳定性。

同时,还可以通过这种测试方法检测汽车车身的耐久性。

Chapter 2:车身刚度车身刚度是指汽车车身在承受外部载荷时,不会出现过度变形,反而会发生略微的弹性变形或位移。

车身刚度测试也有以下两种测试方法:2.1 静态刚度测试静态刚度测试是指在静止状态下给汽车车身施加一定的力,观察车身的变形情况。

通过测试数据的分析,可以得出车身刚度的数据。

该测试方法广泛应用于汽车行业,并成为了测量标准。

2.2 动态刚度测试动态刚度测试是指在汽车行驶时,观测车身变形的情况。

测试人员通过动态载荷或模拟道路振动进行测试,然后记录分析数据,最终得出车身刚度数据。

这种测试方法常用于高速公路,测试车辆的悬挂系统刚度和实际的车身刚度数据。

Chapter 3:测试结果分析在进行完车身结构强度和刚度测试后,需要对数据进行分析。

分析结果可分为以下几个方面:3.1 分析强度和刚度的数据根据测试数据综合分析车身的强度和刚度,判断是否满足车辆的安全标准。

如果测试结果不符合标准要求,就需要根据分析结果及时进行整改。

3.2 分析相关因素的影响影响车身结构强度和刚度的因素很多。

基于碰撞模拟仿真的汽车车身刚度与振动特性分析与优化

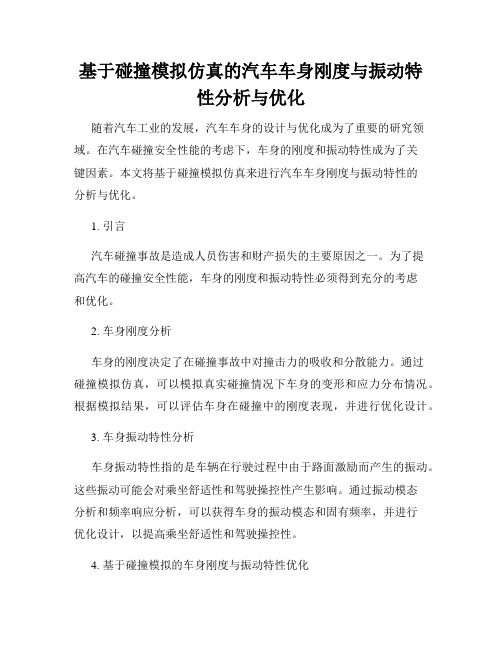

基于碰撞模拟仿真的汽车车身刚度与振动特性分析与优化随着汽车工业的发展,汽车车身的设计与优化成为了重要的研究领域。

在汽车碰撞安全性能的考虑下,车身的刚度和振动特性成为了关键因素。

本文将基于碰撞模拟仿真来进行汽车车身刚度与振动特性的分析与优化。

1. 引言汽车碰撞事故是造成人员伤害和财产损失的主要原因之一。

为了提高汽车的碰撞安全性能,车身的刚度和振动特性必须得到充分的考虑和优化。

2. 车身刚度分析车身的刚度决定了在碰撞事故中对撞击力的吸收和分散能力。

通过碰撞模拟仿真,可以模拟真实碰撞情况下车身的变形和应力分布情况。

根据模拟结果,可以评估车身在碰撞中的刚度表现,并进行优化设计。

3. 车身振动特性分析车身振动特性指的是车辆在行驶过程中由于路面激励而产生的振动。

这些振动可能会对乘坐舒适性和驾驶操控性产生影响。

通过振动模态分析和频率响应分析,可以获得车身的振动模态和固有频率,并进行优化设计,以提高乘坐舒适性和驾驶操控性。

4. 基于碰撞模拟的车身刚度与振动特性优化基于碰撞模拟的车身优化主要包括三个步骤:刚度评估、优化设计和再次评估。

首先,通过碰撞模拟评估现有车身结构的刚度表现。

然后,结合工程经验和仿真结果,进行刚度优化设计,以提高车身在碰撞中的表现。

最后,再次进行碰撞模拟评估,验证优化设计的有效性。

5. 碰撞模拟仿真技术及工具汽车碰撞模拟仿真是一项复杂的工程任务,需要借助专业的仿真软件和工具。

本文介绍几种常用的碰撞模拟仿真技术及工具,包括有限元分析法、多体动力学仿真法和碰撞动力学仿真法,并探讨它们在车身刚度与振动特性分析中的应用。

6. 实例分析本文选取一款某车型作为实例,通过碰撞模拟仿真来分析和优化其车身刚度与振动特性。

通过对车身结构的调整和优化设计,提高车辆在碰撞中的安全性能和乘坐舒适性。

7. 结论本文基于碰撞模拟仿真的方法,对汽车车身的刚度和振动特性进行了分析与优化。

通过仿真结果,可以评估现有车身结构的性能,并进行优化设计。

基于刚度和模态灵敏度分析的轿车车身轻量化研究

Ab ta t A E m o e o a — o y i b i . e b ss o n t lm e ta ay i o e si n s s c : F d l ra c rb d s u l On t a i ff i e e n n l ss f h t e s r f t h i e t f

高。

关 键 词 : 动 与 波 ; 限元 模 型 ; 态 ;灵 敏度 分 析 : 量 化 振 有 模 轻 中 图分 类 号 : 4 ; 4 . U 6 O2 18 2 文献标识码 : A DO 编 码 :O36  ̄i n10 -3 52 1. .1 I 1.9 9 .s. 61 5 . 00 0 9 s 0 0 6

a o ri s So t e weg e u to a o y sr a ie Re ul o ptmia i n s owst tt et - l pr pe te . h i ht d c i n ofc rb d i e lz d. s t ft o i z to h r he ha h o

摘 要: 以某 轿 车 白车 身 为 例 , 立 有 限元 模 型 , 车 身 结 构 的刚 度 和 模 态 有 限 元 计 算 为基 础 , 灵敏 度 分 析 方 法 建 以 经 确 定优 化 设计 变量 , 以车 身 结 构 质 量 的最 小 化 为 目标 , 保 证 车 身 刚 度 和 模 态 性 能 的 前 提 下 , 化 车 身零 件 的 厚度 , 在 优 从 而 实现 车 身 结 构 的轻 量 化 , 身 减 轻 的 重 量 为 原 来 的 36% , 身 结 构 的 刚 度 和 主 要 模 态 频 率 也 都 获 得 不 同程 度 的 提 车 . 车

车身结构刚度与模态分析及结构改进方法研究

车身结构刚度与模态分析及结构改进方法研究摘要:基于有限元分析方法,对车身结构的弯曲刚度、扭转刚度和低阶模态分析方法和原理进行了研究;建立某轿车的有限元模型,根据其刚度和模态分析结果和该车身的受力特点,通过调整关键结构件的厚度参数以及修改主要接头的连接关系和截面形状,成功地使车身刚度和模态性能达到了设计要求。

关键词:车身,弯曲刚度,扭转刚度,模态,有限元0 前言现代轿车适应轻量化的要求普遍采用承载式车身,它必须能为乘客提供足够的安全保障和舒适的乘坐空间,因而要求其具有足够的刚度、强度保证其装配和使用的要求以及合理的动态特性达到控制振动与噪声的目的[1]。

在车身设计的不同阶段,车身刚度和模态分析和改进采用不同的措施和策略。

在早期的概念设计阶段,通常的做法是建立车身结构概念模型,即建立板壳单元模型,用梁单元模拟由几个零件围成的封闭截面(如A柱、B柱、C柱、门槛、门框上部、窗框、以及前后纵梁与底板围成的封闭截面等),保证其几何中心和惯性矩、扭转常量等几何特性相同;用壳单元模拟大的覆盖件,如顶盖、前围板、底板;用刚性单元和弹簧单元模拟车身主要接头;以车身主断面的几何特性(包括截面形状和厚度)以及接头刚度为变量,对车身刚度和模态进行灵敏度分析,以便在整车性能目标下对截面的形状进行合理的修改,对接头的刚度进行合理的分配。

国外20世纪80年代末期就开始了车身结构修改的灵敏度分析,Nicklas Bylund、Kan Ni等对接头和截面的特性对整车性能的影响进行了系统的研究,开发出了相应的计算机分析软件,且成功地应用于VOLVO车型的开发中[2~3]。

国外的研究表明,仅接头对车身的刚度贡献率就可能高达60%[2];福特公司对Taurus白车身的一阶弯曲模态试验表明,其中20%应变能分布在接头上,54%应变能分布在截面上;弯曲刚度试验中,12%应变能分布在接头上,32%应变能分布在截面上;一阶扭转模态试验表明,18%应变能分布在接头上,51%应变能分布在截面上;扭转刚度试验中,17%应变能分布在接头上,46%应变能分布在截面上。

某乘用车车门静态刚度与模态分析

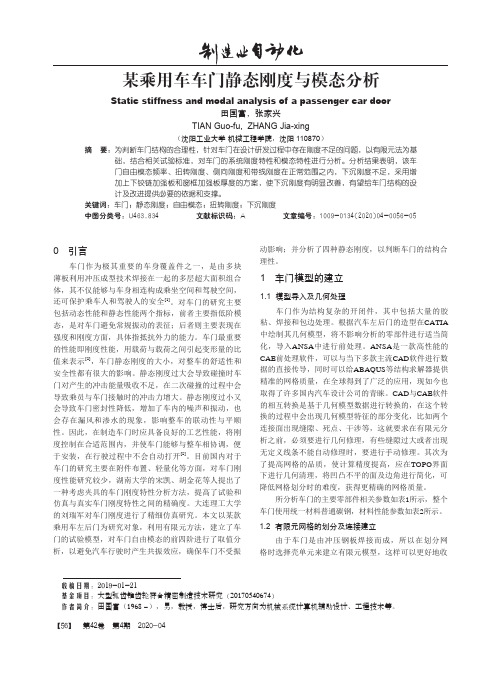

某乘用车车门静态刚度与模态分析Static stiffness and modal analysis of a passenger car door田国富,张家兴TIAN Guo-fu, ZHANG Jia-xing(沈阳工业大学 机械工程学院,沈阳 110870)摘 要:为判断车门结构的合理性,针对车门在设计研发过程中存在刚度不足的问题,以有限元法为基础,结合相关试验标准,对车门的系统刚度特性和模态特性进行分析。

分析结果表明,该车门自由模态频率、扭转刚度、侧向刚度和带线刚度在正常范围之内,下沉刚度不足,采用增加上下铰链加强板和窗框加强板厚度的方案,使下沉刚度有明显改善,有望给车门结构的设计及改进提供必要的依据和支撑。

关键词:车门;静态刚度;自由模态;扭转刚度;下沉刚度 中图分类号:U463.834 文献标识码:A 文章编号:1009-0134(2020)04-0056-05收稿日期:2019-01-21基金项目:大型弧齿锥齿轮符合精密制造技术研究(20170540674)作者简介:田国富(1968 -),男,教授,博士后,研究方向为机械系统计算机辅助设计、工程技术等。

0 引言车门作为极其重要的车身覆盖件之一,是由多块薄板利用冲压成型技术焊接在一起的多层超大面积组合体,其不仅能够与车身相连构成乘坐空间和驾驶空间,还可保护乘车人和驾驶人的安全[1]。

对车门的研究主要包括动态性能和静态性能两个指标,前者主要指低阶模态,是对车门避免常规振动的表征;后者则主要表现在强度和刚度方面,具体指抵抗外力的能力。

车门最重要的性能即刚度性能,用载荷与载荷之间引起变形量的比值来表示[2],车门静态刚度的大小,对整车的舒适性和安全性都有很大的影响。

静态刚度过大会导致碰撞时车门对产生的冲击能量吸收不足,在二次碰撞的过程中会导致乘员与车门接触时的冲击力增大。

静态刚度过小又会导致车门密封性降低,增加了车内的噪声和振动,也会存在漏风和渗水的现象,影响整车的联动性与平顺性。

基于Hyperworks某乘用车白车身刚度及模态分析

基于Hyperworks某乘用车白车身刚度及模态分析焦学健;邢帅;赵慧力;曲学凯【摘要】为研究车身的强度、刚度以及模态的性能指标,避免车身在使用过程中出现塑性变形和局部断裂的现象,利用Hyperworks软件对车身进行有限元仿真分析.通过建立弯曲、扭转以及模态工况,最终获取整车的刚度、模态频率及振型.有限元分析结果显示,白车身有良好的弯曲刚度,扭转刚度偏低;低阶模态频率高,有良好的低频特性.在后续改进中应采取相应措施提高其扭转刚度.【期刊名称】《山东理工大学学报(自然科学版)》【年(卷),期】2017(031)002【总页数】5页(P40-43,48)【关键词】白车身;扭转刚度;弯曲刚度;模态分析;Hyperworks【作者】焦学健;邢帅;赵慧力;曲学凯【作者单位】山东理工大学交通与车辆工程学院 ,山东淄博255049;山东理工大学交通与车辆工程学院 ,山东淄博255049;山东理工大学交通与车辆工程学院 ,山东淄博255049;山东理工大学交通与车辆工程学院 ,山东淄博255049【正文语种】中文【中图分类】U463.82现代轿车车身大多数采用全承载式结构,这在很大程度上满足了结构设计的轻量化要求.承载式车身几乎承载了轿车使用过程中的各种载荷,如扭转、弯曲和碰撞载荷等.在这些载荷的作用下,轿车车身的刚度特性尤显重要.如果白车身刚度不足,在使用过程中车身变形会比较大,特别是立柱、门框、窗框等关键部位的变形过大时,可能造成门锁变形、内饰脱落、整车密封性差,甚至车门卡死、框内玻璃被挤碎等现象.因此,在设计过程中必须考虑白车身整体刚度和关键部位的变形.本文通过有限元仿真分析为白车身设计提供参考.对工程项目的分析和研究,CAD数据一定先于CAE数据,这就要求在做分析之前,首先必须依据CAD数据建立CAE的有限元模型,在有限元模型建立的过程中,要保证两者的一致性,确保后续进行分析的有限元模型能够充分反映车身的真实性能情况[1].因此,建立有效高质量的有限元模型至关重要.1.1 白车身网格处理大部分车身构件是由薄板件冲压而成的,所以采用2D壳单元来模拟车身构件,在保证模型计算精度与速度的前提下,单元基本尺寸定义为15mm,并对网格设置相应的质量标准,见表1.1.2 白车身材料参数该轿车白车身使用的钢板厚度范围为0.5~4mm,大多数零件的材料厚度在0.8~3mm,白车身的材料性能见表2.1.3 白车身的连接方式轿车白车身大约有4000个左右的焊点,一般由车身的六大部件焊接成型,包括地板总成、左右侧围、顶盖、下车身、后搁板,本文采用Hyperworks中的ACM焊点类型来模拟车身的连接.ACM(Area Contact Method)是一种特殊的焊接方法,不同于刚性单元结点连接的方法,它是由一个六面体(PSOLID)和RBE3 单元组成,更能准确模拟焊点信息,不会增加局部的刚度,如图1所示.该白车身共有171个零件,在有限元模型中共有384 595个单元,375 540个节点,3 500个焊点.白车身有限元模型如图2所示.汽车车身的基本功能是安装汽车的各零件,并保证各零件相对位置不变.汽车在平坦路面上匀速行驶的弯曲载荷和在崎岖路面上低速行驶时的扭转载荷,是汽车在使用过程中常遇到的两种工况载荷[2].为避免车身在遇到以上工况时出现大变形,车身的刚度需要满足一定的要求.2.1 弯曲刚度分析对车身进行弯曲刚度分析时采用接近实际情况的载荷施加方式,按照实际的运行工况施加约束条件.约束:约束前后左右弹簧支座X、Y、Z方向的平动自由度如图3所示.载荷:在前排左右座椅位置沿Z轴方向分别施加大小为1 500N的集中载荷,在后排座椅的中间位置沿Z轴方向施加大小为4 000N的集中载荷,并通过RBE3的方式将载荷加载点与地板柔性连接,如图4所示.车身结构的弯曲刚度可以通过车身前后纵梁下方、门槛梁下方、前围板下部沿Z 轴方向的挠度来评价,测量点的间隔为150mm,共29个测量点.如图5所示.计算输出测量点沿Z轴的变形量,结果如图6所示.通过图6曲线可以看出在节点ID=910处的变形量最大,最大变形量为0.55mm. 车身弯曲刚度的求解公式为式中:Kb为弯曲刚度(N/mm);W为加载的全部弯曲载荷(N);d为地板以及门槛梁、纵梁位置的最大挠度(mm) [3].通过式(1)计算可得车身的弯曲刚度为14 000N/mm.2.2 扭转工况分析在对白车身进行扭转工况分析时,按照工况条件施加约束条件,并给白车身施加扭转载荷.约束:约束前防撞梁中间部位X、Y、Z方向的平动自由度,约束左右后弹簧支座处的X、Y、Z平动自由度.载荷:在前减震器安装支座位置施加大小相等、方向相反的垂向力,形成扭矩.最大扭转载荷计算公式为式中:P为前轴最大载荷;S为前轮轮距;T为扭转载荷.上述约束反载荷如图7所示.白车身在扭转工况下的位移云图如图8所示.车身扭转刚度的求解公式为式中:T为施加扭转载荷;δL为左侧前悬架安装点的挠度值;δR为右侧悬架安装点的挠度值;L为左右安装点的距离[3].由扭转工况下的云图可知δL=6.8mm,δR=7.25mm,L为1 575mm,求得车身的扭转刚度为K=9244(N·m)/(°)2.3 白车身模态分析模态是对车身结构固有动态性能的一个反应,其固有频率和振型都与外界载荷条件无关.车身结构的振型主要集中在低频率段,所以求解模态频率范围可设置在60Hz 以内,这样可以节省计算时间,提高效率[4].对汽车进行振动分析时,将无限多自由度的车身进行离散化处理,其运动微分方程可表示为式中:M为结构的质量矩阵;C为结构的阻尼矩阵;K为整体刚度矩阵;P(t)为载荷阵列.进行自由模态分析时,考察结构的固有特性,假设{P(t)}=0.省略对固有特性影响较小的结构阻尼[5],式(4)可简化为自由模态分析的前六阶模态为刚体模态,计算得到60Hz以内的白车身固有频率与振型如表3所示,第七~第十阶振型云图如图9~图12所示.汽车在正常路面上行驶的过程中,会有很多外部的载荷和激励通过各种传递路径传递到车身,引起结构的响应.这些外在激励所产生的振动、噪声的频率与车身的固有频率重合,将会发生共振,使得噪声更加严重,车身振动更加剧烈[6].作为汽车主要激振源的发动机其激振频率为式中:f为发动机的激励频率;n为发动机的转速(r/min);μ为发动机运转过程中转速上下浮动的误差;m为发动机的实际缸数.该车型采用的是一款四缸汽油发动机,怠速转速为650r/min,上下浮动误差为50r/min,带入式(6)得出发动机怠速工况下的频率在20~23.34Hz范围内.白车身结构自由模态的一阶扭转模态频率为33.4Hz,在发动机激励频率的范围之外,避免了结构方面产生共振的可能性.来自路面的激励频率范围约为5~20Hz,同样不会激发车身出现较大的共振现象[7].通过对白车身进行弯曲、扭转工况的分析,得到了白车身静态抗弯、抗扭刚度性能,为该车型的结构优化设计提供了很好的借鉴和依据.通过模态分析得到了模态频率及振型,有限元分析结果表明,其弯曲刚度、扭转刚度均满足白车身结构设计要求.【相关文献】[1]彭超. 以轻量化为目标的某乘用车车身优化设计与研究[D].邯郸:河北工程大学,2015.[2] 于国江. 汽车白车身刚度仿真分析与检测技术研究[D].长沙:湖南大学,2014.[3] 杨佳璘. 乘用车白车身有限元分析及其轻量化设计[D]. 哈尔滨:哈尔滨工业大学, 2013.[4]马骊凕,朱智民.轿车白车身模态分析[J]. 振动与冲击,2013(21):214-218.[5] 夏兆义,冯兰芳,王宏晓,等.某轿车白车身模态分析与优化[J]. 机械研究与应用, 2011(3):26-28.[6] 杨年炯, 钱立军, 关长明. 某轿车白车身模态分析[J]. 机械设计与制造, 2010(2):235-237.[7] 韩阳,李洪力,朱延鹏.某轿车白车身模态有限元分析与试验研究[J].机械研究与应用,2015(3):105-107.。

轿车车身模态试验浅析

轿车车身模态试验浅析轿车车身模态试验浅析摘要:轿车车身模态试验是对轿车车身结构的重要测试环节,本文将对轿车车身模态试验的定义、意义以及具体执行流程进行简要阐述,并对模态试验中常见的几种模态进行分析。

关键词:轿车车身模态试验;模态分析;振动模态一、引言轿车是一种常见的交通工具,而车身是轿车的核心部件,为车辆的稳定性、安全性、舒适性等方面提供了保障。

因此,车身的强度、刚度等参数是制定车辆设计方案的关键指标。

而轿车车身模态试验是对车身结构进行测试的重要环节,可用于分析车身的动态特性和抗扰性。

二、轿车车身模态试验的定义和意义1.定义轿车车身模态试验是通过对车身进行振动激励并记录振动响应,分析车身的固有频率、振动模态及其特性等方面,以评估车身结构的强度、刚度等参数的试验过程。

2.意义轿车车身模态试验可在车身设计的早期阶段,评估车身结构的强度、刚度等参数,从而确保车辆满足安全性、舒适性等方面的要求。

另外,试验结果可提供车辆的优化设计方案。

三、轿车车身模态试验的执行流程1.试验准备首先,需要确定试验参数,包括激振方式、激振位置、激振频率范围、激振幅值等。

然后,将其输入到振动控制系统中。

2.装置试验设备在试验前,需要在车身上安装加速度计和测量点传感器,用于测量振动响应。

同时,还需要安装激振器,向车身施加激振信号。

3.试验流程试验开始后,激振器向车身施加激振信号,控制系统将频率范围内的振动信号输入到车身,并记录车身的振动响应。

试验结束后,可以进行数据处理,包括模态分析、模态振型估计、模态参数计算等。

四、模态分析轿车车身模态试验中,模态分析是重要的试验环节,可用于分析车身的固有频率、模态振型及其特性,从而评估车身结构的强度、刚度等参数。

1.模态振型模态振型是指车身在其固有频率下的振动特征,如振动幅值、振动形态、振动方向等。

通过对模态振型的分析,可以评估车身结构的刚度、载荷响应等参数。

2.振动模态振动模态是指车身在振动时产生的不同振型,包括垂向振动、横向振动、转向振动等。

基于刚度和模态性能的轿车车身轻量化研究

, ,

,

G oYo gi。 L n Z o g i。 u n j , i h n qn , n

Ga n u o Xih a ,Gu Le i ,Ya g Jn n i & Xu Yo z o g uh n

【 b ta t A f i lm n m dl o a a ul yuigte d e ail drc o loi m b sd A s c nt e e t o e fr rs i .B s i df s e i t na r h ae r J i e e c ib t n h mo f e b e i g t i o e sii nls , no t zt no eti n s o oyp n l i cn u t i nojc v f ii i n nsnivt a a i a pi ai nt c es f d aes s o d ce wt a be t eo nm z g t y ys mi o h hk b d h i m i

1 Sh o o cai l n o wrE gnen ,S ag a ioT n nvri , h n hi 2 04 . colfMe nc dP w e n i r g h nh i a og U i sy S ag a 0 2 0 h aa ei J e t

2 Au o t e En n e n e e rh I siu e h r t mo i r o a i n L mi d,Wu u 2 1 0 . t mo i gi e r g R s a c n t t ,C ey Au o bl Cop r t i t v i t e o e h 4 09

a d tr in si n s ii g t ifr ntd g e s a d t e c a g n mo a r q e c e s t a z n o so t f e s rsn o d fe e e r e n h h n e i d lfe u n y ls h n 1 H . f

车身的模态分析及疲劳寿命计算

收 稿 日 期 :2 1 - 1 2 00 1- 5 作 者 简 介 :毛 彩 菊 ( 9 4一) ,女 ,高 级 工 程 师 ,本 科 ,研 究 方 向 为汽 车 电 器仪 表 。 16 第3卷 3 第6 期 2 1 — ( ) [0 ] 0 1 6 上 15

l 訇 似 生 缈

肩 、 凹部 和 翻边 等 在 条件 允 许 的 情 况下 可 以忽略 使 表面 光滑 。

(. 1 南京信 息职 业技术学院 ,南京 2 0 4 ;2 中国地质大学 长城学院 ,保定 0 1 0 ) 10 6 . 7 0 0 摘 要 :为了能够有效地分析车身的动态性 能和疲 劳寿命 ,利用有 限元技术 对车 身进 行了模态分析和疲

劳寿命 计算 。首 先 ,总 结了车身 的有限元模 型建立 的措施 ;接 着 ,归纳 了模态分析 和疲 劳寿 命计算 的理论方法 ;然后 ,对车身进行 了模 态分析 ,求 出了该 车车身的前6 阶固有频率和对应 的 振型 ,并进 行了实验 验证 ,提 出了该车 车身的 动态性能 。最 后 ,对该 车车身进行 了疲劳寿 命计算 ,并且和 实际情况 比较 吻合 ,为 车身的进 一步的优化设计提供了有利地理论依据。 关键词 :车身 ;模态分析 ; 疲劳分析

计算 ,可 以为 车 身 的 优 化设 计 提 供 有利 的理 论 依 据。

载 式轿 车 车 身 ,其 动 力 学 特 性 很 大 程 度 地 影 响 着

整 车 的平 顺 性 ,用 计 算 机 分 析 以及 通 过 试 验 辨 识 车 身 的动 态 性 能 ,并 根 据 实 验 结 果 提 出相 应 的 优 化设 计方 案 ,是提 高汽 车平 顺性 的关 键 。 模 态分 析 是动 态分 析 的 前 提 ,是 动 态 分 析 的 主 要组 成 部 分 。对 车 身 进 行 模 态 分 析 可 以 了解 车 身 对激 振 力 的 响应 ,从 而 对 车 身 优 化 设 计 方 案 的 动 态 特性 进 行 分 析 ,是 车 身 设 计 过 程 中关 键 的设 计 环 节 。过 去 研 究车 身结 构 的模 态 特 性 通 常 利 用

汽车车身结构强度和刚度分析与设计

3.2 车身结构强度与刚度分析

Ø 车身刚度包括静刚度和动刚度,其中静刚度分为整体刚度和局部刚度,车身整 体刚度主要是指车身弯曲刚度和扭转刚度,主要取决于汽车部件的布置和车身 结构刚度设计。

Ø 汽车行驶时要受到弯曲、扭转载荷,因此车身具有足够的弯曲和扭转刚度是最 基本的要求。

3.2 车身结构强度与刚度分析

第3章 汽车车身结构分析与设计

《汽车车身结构与设计》

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

Ø 车身作为一个受力结构,设计时必须有足够的强度和刚度,以保证其疲劳 寿命,满足装配和使用要求,同时应有合理的动力学特性,以控制振动与 噪声,还应有足够的抗冲击强度,以保证碰撞时的乘员安全。

图为帕萨特B8车身结构,采用新材料实现了车身轻量化。

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

实际上,白车身强度的判别标准,需要根据各工况下应力值大小、各工 况发生的概率、零部件的材料性能、零部件的表面质量以及相似车型、相似 部位的试验结果等因素进行综合判断。 3. 车身疲劳强度分析

Ø 车身设计时首先确定车身的主要载荷形式,其次了解载荷传递方式,进而 选择合理的设计分析方法 。

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

Ø 实践证明,有限元方法对于复杂的车身结构设计是最佳方法。通过有限 元分析,得到白车身及其结构件在各种工况下的变形,可精确计算车身 的强度、刚度、 振动频率等力学性能指标。将有限元分析结果,反馈到 车身设计环节,修改不合理的参数,经多次优化,提高车身设计质量, 使产品在设计阶段就可满足使用要求。

3.2 车身结构强度与刚度分析

紧凑型轿车车身刚度分析及结构优化研究

1 紧凑型轿车车身的刚度分析

1.1 理论基础 车身刚度是紧凑型轿车的重要特征,为了保持紧凑型轿

车的安全性,就必须使车身达到一定的刚度要求。 若车身刚度 不达标,则可能会导致车身容易变形、不同部件之间存在严重 干扰,并容易产生振动和噪声。

θ θ的计算结果为θ=arctan S1 + S2 =0.176°。 这表明紧凑型轿车

L 车身整体的结构刚度分配得非常合理。

对紧凑型轿车车身的弯曲刚度进行分析,首先也要对前 后悬架固定座支点的全部自由度进行约束。 设在座椅处存在 向 下 方 向的 作 用 力,大 小 为 6 200 N,利用 Hyperview 软 件 提 取 车身在纵向的位移,可以计算出车身最大弯曲的挠度为δzmax= 0.532 mm。这表明车身整体的刚度在纵向上分配得非常合理。

162

Zonghe Yanjiu◆综合研究

浅析变电运行的安全管理和事故防范

陈学台 (广东电网有限责任公司湛江供电局,广东 湛江 524000)

摘 要:电网是一个庞大而又复杂的系统。 通过变电运行,可了解供电需求状况,继而科学合理调度供电,提高电网运行效率。 在变 电运行过程中,做好安全管理与事故防范工作是一项长期且重要的任务,现就变电运行安全管理与事故防范展开分析。

当有一个反向对称且垂直的载荷F1作用于紧凑型轿车的 车身时,车身就会因该扭转力而发生变形。 设置S1和S2为车轴 的两点A、B在扭转力方向上的位移,L为轿车的轴距,θ为扭转 角度,则扭转角的计算公式为θ=arctan S1 + S2 ,扭转刚度的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

body.The performance of integrative stiffness is

Call

fatigue

life of body is obtained,which

provide

guidance

for

car

design.The thesis contents are the following aspects.

spectrum loaded

on

the body.S—N

curve

is

imported.The minimal fatigue

life is

32800 kilometers,which

can satisfy

the thirty thousand kilometers test.

Nowadays,CAE technology has been playing

an

important part in the forepart

design

of new production,which

can

provide reliable results with exact mechanical

model and boundary condition.

Key words:Car body;Body stiffness;Modal analysis;Fatigue life

的结构性能和造型特征提出了更高的要求,许多新的设计思想和手段也在车身设 计中首先得到应用。 近年来,随着有限元技术的不断成熟与完善以及通用有限元软件的应用,出

现了一种以计算机辅助设计(CAD)和有限:乇分析(FEM)为基础的疲劳寿命数值

预测方法,逐渐在世界各公司得到应用【31。利用这种方法,分析人员可以在新产 品的设计阶段或进行现有产品的改进设计时,对其进行疲劳分析,得到相对可靠 的零部件疲劳寿命和疲劳危险点位置,既可大大缩短危险周期,又能节省大量试 验费用。

在国外,1970年有限元软件NASTRAN的引入,标志着以有限元分析为基础

的汽车结构设计与分析的开始。随着计算机技术的迅猛发展,用于工程分析的软 硬件也有了很大的变化。目前在世界各大汽车公司广泛使用的FEM分析软件有:

NASTRAN,ANSYS,DYNA,ABAQUS,SAP,ADINA,Hypermesh等。经过 三十年多年的积累和发展,国外各大汽车公司建立了高性能的计算机辅助工程分

江苏大学 硕士学位论文 某轿车车身的刚度模态及疲劳性能分析 姓名:王延芸 申请学位级别:硕士 专业:载运工具运用工程 指导教师:朱茂桃 20100609

江苏大学硕士学位论文

摘要

本文以HyperWorks和MSC系列软件为平台建立某轿车白车身有限元力学

模型,完成车身刚度计算、模态分析以及疲劳寿命预测。通过分析考察了车身结

1.2.2疲劳理论的发展综述

疲劳破坏是工程结构和机械失效的主要原因之一,引起疲劳失效的循环载荷 的峰值往往远小于根据静态断裂分析估算出来的“安全”载荷。金属、塑料、木

材、玻璃、橡胶和复合材料等各种结构材料及其加工成的结构或设备,在载荷的

反复作用下,都会产生疲劳破坏【9】。因此疲劳研究具有重要的意义。 疲劳是一个古老的概念。早在1839年就由法国人J.-V.Poncelet首次提出了 “疲劳”的概念。August Wohler首次对疲劳进行了系统的试验,并提出S.N曲

2

江苏大学硕士学位论文 总的来说,随着计算机软、硬件技术的发展,有限元技术逐步在汽车结构分 析中得到推广和应用。如采用有限元法(FEM)计算机械零部件的应力和变形分 析;采用多体运动学方法进行汽车整车的操纵稳定性和行驶平顺性的动态仿真分

析;采用有限元进行汽车碰撞分析;采用有限元法和边界法(BEM)分析汽车的 噪声等。

are

carefully researched,and then the whole finite element

model of the

car

body is built. and forces under bending

case

(2)The constraints

and

torsional

case

are

II

学位论文版权使用授权书

本学位论文作者完全了解学校有关保留、使用学位论文的规定, 同意学校保留并向国家有关部门或机构送交论文的复印件和电子版, 允许论文被查阅和借阅。本人授权江苏大学可以将本学位论文的全部 内容或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫

描等复制手段保存和汇编本学位论文。

a car

fatigue

load

introduced.The

body is built by analyzing the

structure characteristic of body.Simplifying principles and methods of ordinary

characteristics in the model

构的整体刚度特性,而且确定了车身疲劳寿命的薄弱位置,为车身结构设计及改

进提供理论参考依据。论文的主要内容包括以下几个方面:

(1)论述了结构静力学有限元分析方法以及基于有限元技术的疲劳损伤理

论,介绍了常用的疲劳损伤模型以及疲劳载荷谱的合成方法。对白车身建模进行 了详细的研究,对建模过程中的常见特征提出了简化的原则及方法,由此建立了

在国内,九十年代以来,随着计算机技术的发展,有限元分析法被迅速地应 用到汽车零部件结构的分析中。国内各大汽车公司已逐步将有限元分析应用到实 际的汽车设计中。目前,国内利用各种有限元分析软件对车身进行结构分析方面 已取得了不少成果【6捌,但与国外的车身结构分析相比还存在许多不足,主要表

现在: (1)车身结构开发工作主要还是依赖经验和解剖进口结构进行参照性设计, 设计与分析未能真正做到并行。

(1)FEM(Finite

method based

spectrum

are on

Element Method)of

structure

mechanics and fatigue analysis

FEM are stated.Common fatigue damage models and geometric model of

conficmed according to the basic mechanics properties.And then,the flexural rigidity

and

torsional stiffness

are

analyzed.The

results indicate that the body

保密口

本学位论文属于 ,在 年我解密后适用本授权书。

不保密团

学位论文作者签名:王延芸.

幻fD年6月I

1日

…,警荆

劢Io年乡月¨日’

独创性声明

本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独 立进行研究工作所取得的成果。除文中已注明引用的内容以外,本论 文不包含任何其他个人或集体已经发表或撰写过的作品成果。对本文 的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本 人完全意识到本声明的法律结果由本人承担。

在此基础上,本文以某轿车车身为研究对象,采用有限元分析和疲劳分析软

件对其进行刚度分析、模态分析以及疲劳性能评估,从而有效地指导新型车辆的 开发,提高国内车辆的设计水平,具有十分重要的理论意义和实用价值。

1.2国内外的研究进展

1.2.1有限元技术的发展及应用

随着计算机技术的飞速发展及计算方法的创新,用于工程分析的软硬件也有

i2)由于软硬件对计算模型规模的限制,模型的细化程度不够,因而结构的 刚度、度分析还比较粗略。计算结果多用来进行结构的方案比较,离虚拟试验

的要求还有相当大的差距。 (3)有限元分析主要应用在结构的刚度和强度分析方面。在碰撞、振动噪声、

外流方面的模拟计算则刚刚起步。结构分析的数据积累工作还不够完善。

关键词:轿车车身,车身刚度,模态分析,疲劳寿命

江苏大学硕士学位论文

ABSTRACT

HyperWorks

soft and MSC CAE soft

a car

are

used to analyze the stiffness,modality

and fatigue characteristic of examined and the

车身有限元模型。

(2)根据车身的基本力学性能要求,模拟白车身在弯曲和扭转工况下的约束

和载荷,进行刚度分析,分析结果显示该车身可以满足刚度设计要求。 (3)完成车身模态分析,对该车身的动力学特性进行了深入的研究。从分析

结果可以看出,车身前八阶的固有频率和振型分布合理。 (4)根据有限元疲劳分析的思路,对车身进行疲劳寿命分析。施加单位载荷

学位论文作者签名: 日期:

王埏炙

2D/D.b,¨

江苏大学硕士学位论文

第一章 1.1引言

绪论

随着改革开放的发展和国民经济的提高,汽车已成为现代社会不可或缺的交 通工具,在人们的日常生活中扮演着重要的角色。因此,汽车的设计和分析技术 显的尤为重要。在整车设计开发过程中,车身设计工作占有非常重要的地位。一 般地,车身的开发约占整车开发费用和时问的70%左右,轿车的车身设计更是如 此【11。车身结构承载了行驶过程中的大部分载荷,其结构刚度特性具有举足轻重 的作用,据分析白车身对整车的刚度贡献达到60%以上【21。因此,对于汽车车身

件,结合各自的CAE系统进行开发,达到前后处理与分析的高度自动化。目前, 国外新车型开发周期已缩短到24至36个月,这与采用现代车身结构设计方法是分 不开的。现代车身结构设计由经验、类比、静态设计,向建模、静动态分析、动 态优化及虚拟现实设计转变。现代车身结构设计方法有以下几个明显的特点:设