白车身模态分析作业指导书(修改)

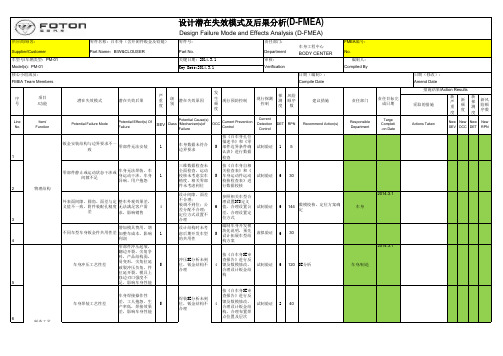

DFMEA--白车身

新 严 重 度

新 频 度

新 探 测 度

新风 险顺 序数

Actions Taken

New New New New SEV OCC DET RPN

制造工艺 7

车身涂装工艺性差

车身电泳底漆厚度 不均匀、部分区域 未充分覆盖底漆、 5 车身锈蚀、影响整 车寿命

按《白车身SE审

涂装SE分析未到 位,钣金结构不 合理

查报告》进行反

4

馈及数模修改, 合理设计钣金结

试制验证

2

构,保证涂装效

40

果

按《白车身SE审

总装件无法安装;

查报告》进行反

车身总装操作性

总装SE分析未到

馈及数模修改,

车身总装工艺性差

差,工人抱怨、生 5

位

未分 4 合理设计钣金结 试制验证 2 40

产率低;零部件维

析可维修性

构,合理考虑安

修操作性差

装操作空间,进

5

块化说明,预先 设计拓展车型结

虚拟验证

6

构方案

30

冲压SE分析未到 位,钣金结构不 合理

按《白车身SE审 查报告》进行反 4 馈及数模修改, 试制验证 6 合理设计钣金结 构

120 SE分析

车身焊装工艺性差

车身焊接操作性

差,工人抱怨、生 产率低,焊接效果

5

差,影响车身性能

按《白车身SE审

焊装SE分析未到 位,钣金结构不 合理

压要求

能销售

10

材料选择不对或 结构不合理

按法规要求指标 4 指标进行设计, 试制验证 6

240

按法规要求设计,进行 CAE分析确认

车身/性能 2014.3.1

轿车白车身模态分析

2

江苏大学硕士学位论文

了。虽然科技界对这一技术的掌握及发展速度不算慢,但在工程技术上的普遍应用 和推广还有待于各方面条件的成熟,如产品技术发展竞争的需要及模态分析技术手

段的进一步廉价化。

1.2立题意义和研究内容

车身是轿车的关键总成,是驾驶员的工作场所,也是容纳乘客和货物的场 所。车身应对驾驶员提供便利的工作环境,对乘员提供舒适的乘坐条件,保护司乘 人员免受汽车行驶时的振动、噪声、废气的侵袭以及外界恶劣气候的影响,并能保 证完好无损地运载货物且装载方便。从结构上讲,它的构造就决定了整车的造型, 要求曲线流畅和色彩和谐。同时它也决定了整车的总布置及各种附件的安装和固 定。更重要的是,它的力学特性能直接决定着整车的力学特性。尤其是承载式车 身,没有独立、完整的车架,发动机、底盘完全安装在车身上,车身承受着全部载 荷。我们仅仅研究白车身而不研究整车是因为整车在安装了各种附件后,它的非线 性过大,试验测试得出的数据误差就过大,对研究没有指导意义。据分析,白车身 对整车的刚度贡献达到60%以上。

only examine the integrative stiffness performance,but also provide a guidance for

people on structure optimization and response analysis.Based 0n the theory of f'mite

白车身模态分析流程、建模指导书及标准

Deviation form basic shaped elements, i.e. taper

Curvature and singularity tests for quadratic elements Color-coding based on node or element ID numbers

Gap

NonCongruen

t Surface boundarie

s

➢ Reduce cost ➢ Increase productivity ➢ Build quality finite element models with minimal user

interaction

Company Confidential

Simplify Merge Faces Merge 16 pseudo faces into 1 face

Company Confidential

User Scenario 1

➢Additional manual mesh simplification

1 face

Company Confidential

Company Confidential

CAE模型的建立

➢根据计算机的能力和要求的精度确定合 适的网格大小,划分网格。如果机器的 能力和时间允许,可以将单元尺寸划分 的小一些(但不能太小),如可以按照 碰撞的计算要求进行划分,这样同一个 模型既能够计算模态分析,有可以模拟 碰撞.

Company Confidential

修改设计

Company Confidential

几何模型修正

➢ 在建立几何模型的过程中,有可能发生 几何特征缺失或者产生一些不必要的小 碎面,这些几何错误都需要进行清理, 否则会影响有限元模型的质量、计算的 精度和速度,具体的方法是进行缝合、 修补或合并。可以将N个面合并成一个 面(此种方法只限对模型质量要求不高 的情况),但关键的特征线应该保留, 如拐角、和孔等。

白车身模态作业指导书(修改)

文件编号: YJY·P ·0020·A1-2004文件名称:白车身模态分析作业指导书编制:日期:审核:日期:批准:日期:发布日期:年月日实施日期:年月日前言为使本公司白车身模态分析规范化,参考国内外白车身模态分析的技术,结合本公司已经开发车型的经验,编制本分析作业指导书。

意在对本公司分析人员在做白车身模态分析的过程中起指导作用,让不熟悉或者不太熟悉该分析的员工有所依据,提高工作效率和精度。

本作业指导书将在本公司所有白车身模态分析中贯彻,并将在实践中进一步提高完善。

内容包括:前处理模型;分析软件的使用;工程载荷及求解的设置;分析结果后处理和评价标准等。

本标准于2004年9月起实施。

本标准由上海同济同捷科技股份有限公司技术总监室提出。

本标准由上海同济同捷科技股份有限公司技术总监室负责归口管理。

本标准主要起草人:谢颖、邓文彬白车身模态分析流程1、适用范围任何车型的白车身。

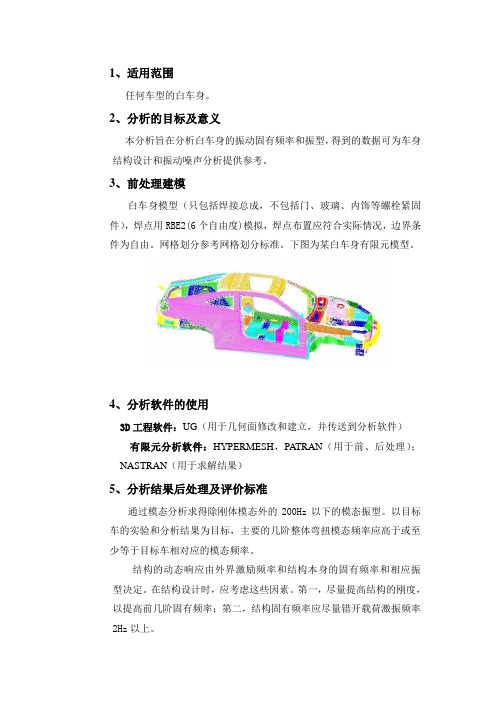

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模3.1白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

3.2 网格大小和注意事项如下。

3.2.1 建模标准(所有项均在HYPERMESH中检测)表1在网格划分之前,一定要充分考虑该零件与其它零部件之间的连接关系。

3.2.2 在hypermesh中注意事项:3.2.2.1 单元网格总体要求:连续、均匀、美观,过渡平缓。

3.2.2.2 对于倒角,倒角两端点距离小于5mm时可删去(命令:geom\distance)。

当倒角两端点距离大于5mm时,测一下倒角的弧长(命令:geom\length),如弧长小于10mm时划分一个单元,大于10mm,划分两排单元,如难以满足单元长度要求,可将倒角的一边toggle掉。

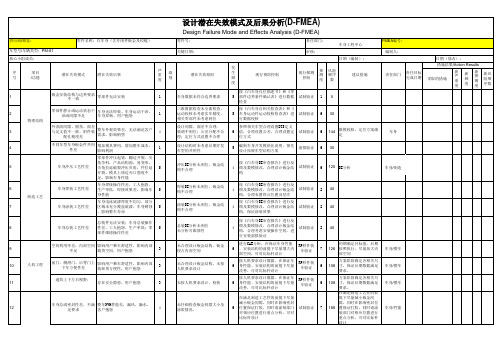

车辆白车身DFMEA分析范例

车身工程中心编制人:新严重度新频度新探测度新风险顺序数1零部件无法安装1车身数据未符合边界要求5按《白车身孔位描述书》和《零部件边界条件确认表》进行数据检查152车身无法焊装、车身运动干涉、车身异响、用户抱怨1三维数据检查未全面检查、运动校核未考虑实车精度、相关零部件未考虑到位5按《白车身自相关检查表》和《车身运动件运动校核检查表》进行数据校核6303整车外观效果差,无法满足客户需求,影响销售4设计间隙、面差不合理;装调不到位;公差分配不合理;定位方式设置不合理6参照相关车型合理设置DTS定义值,合理设置公差,合理设置定位方式6144数模校核,定位方案确定车身4增加模具费用,增加整车成本,影响利润1设计结构时未考虑后期开发车型的共用性5编制车身开发模块化说明,预先设计拓展车型结构方案6305零部件冲压起皱,翻边开裂,尖角争料,产品结构弱,易变形,尖角拉延破裂冲压负角,件拉延开裂,模具上修边刃口强度不足,影响车身性能5冲压SE分析未到位,钣金结构不合理4按《白车身SE审查报告》进行反馈及数模修改,合理设计钣金结构6120SE分析车身/制造6车身焊接操作性差,工人抱怨、生产率低,焊接效果差,影响车身性能5焊装SE分析未到位,钣金结构不合理4按《白车身SE审查报告》进行反馈及数模修改,合理设计钣金结构,合理布置焊点位置及层次2407车身电泳底漆厚度不均匀、部分区域未充分覆盖底漆、车身锈蚀、影响整车寿命5涂装SE分析未到位,钣金结构不合理4按《白车身SE审查报告》进行反馈及数模修改,合理设计钣金结构,保证涂装效果2408总装件无法安装;车身总装操作性差,工人抱怨、生产率低;零部件维修操作性差5总装SE分析未到位未分析可维修性4按《白车身SE审查报告》进行反馈及数模修改,合理设计钣金结构,合理考虑安装操作空间,进行安装虚拟验证2409影响用户乘车舒适性,影响内部载货空间,用户抱怨3未合理设计钣金结构,钣金侵占内部空间6进行CAE分析,在保证车身性能、安装结构的前提下尽量增大内部空间,可对比标杆设计7126初期确定目标值,后期按照执行,尽量加大内部空间车身/整车10影响用户乘车舒适性,影响内部装卸货方便性,用户抱怨3未合理设计钣金结构,未按人机要求设计6按人机要求设计数据,在保证车身性能、安装结构的前提下尽量改善,可对比标杆设计6108方案阶段确定各相关尺寸,保证后期数据满足要求。

白车身模态分析报告

编号: -PD-PK-064白车身模态分析报告项目名称:458321486编制:日期:校对:日期:审核:日期:批准:日期:XX汽车有限公司2013年3月目录1.分析目的 (1)2.分析软件简介 (1)3.分析模型建立 (1)3.1网格描述 (1)3.2边界条件 (2)4.分析结果与对比 (2)5 结论 (2)附录:白车身模态分析振型图 (3)白车身模态分析报告XX 汽车有限公司1.分析目的作为动力学分析的基础,模态分析是用于确定设计结构振动特性的,即确定结构的固有频率和振型。

对白车身进行模态分析就是使其结构在设计中尽量避免共振和噪声,加强其稳定性和安全性,同时计算方法与结果也可为实车试验提供参考和依据。

本报告采用有限元方法对白车身进行了模态分析,目的是考察其固有特性是否满足设计要求。

2.分析软件简介本次分析采用 Hypermesh 作前处理,Optistruct 作为求解器。

HyperMesh 是世界领先的、功能强大的 CAE 应用软件包,也是一个创新、开放的企业级 CAE 平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种 CAD 和 CAE 软件有良好的接口并具有高效的网格划分功能。

3.分析模型建立3.1网格描述对车身设计部门提供的白车身 CAD模型进行有限单元离散, CAD模型以及有限元模型如图 3.1 所示。

白车身所有零部件均采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要,网格描述见表 3.1 。

图 3.1 白车身 CAD 以及有限元模型表3.1网格描述单元类型四边形单元三角形单元单元数目46970015543三角形单元比例 3.4%焊接模拟CWELD单元涂胶模拟实体单元单元质量良好(按公司单元质量标准检查)3.2边界条件自由模态,无任何约束。

4.分析结果与对比对白车身的振动响应影响相对较大的激励频率多集中在低频域,本报告分析了前15阶频率振型,如表 4.1 所示。

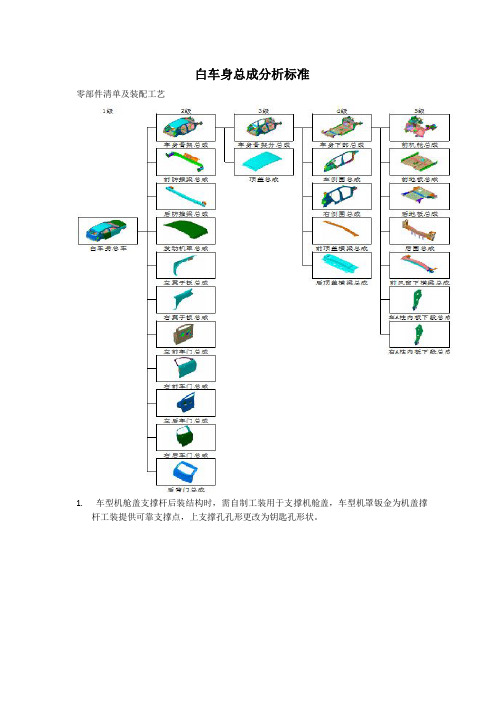

SE分析—白车身分析标准

零部件清单及装配工艺白车身总成分析标准1. 车型机舱盖支撑杆后装结构时,需自制工装用于支撑机舱盖,车型机罩钣金为机盖撑 杆工装提供可靠支撑点,上支撑孔孔形更改为钥匙孔形状。

2. 针对车身黑漆件车型内相似件、对称件以及车型间相似件、对称件进行防错处理C 柱护板右上安装支架 C 柱护板左上安装支架C 柱护板上安装更改前:C 柱护板左/右上安装支架为对称件,存在员工拿错、装错风险。

更改后:C 柱护板左/右上安装支架由对称件设计为左右通用件,避免员工拿错、装错风险前排扶手支架前排扶手支架后排扶手支架后排扶手支架前、后排扶手支架结构类似,存在错装风险,要求增加防错标识NO 问题描述 Problem Description对策 Countermeasurea.避免驾驶舱设置与外界联通的孔,如需开必须有有效的密封H6 白车身总成气密性差,气密性总1措施;b.合理设计车身空腔膨胀胶隔断;c.合理设置涂胶种类,值 130SCFM保证驾驶舱密封连续,涂胶方便可靠。

2 车身锈蚀a.根据防锈管控方案,采用镀锌板;b.依照 Q/CC SJ0469 进行 防锈设计,避免气室、电泳沥液不净、电泳屏蔽问题、电泳液 可达性差问题;c.门槛梁、车门腔体进行喷蜡处理。

C30 前轮外沿凸出车身,车辆在行驶 过程中,前车轮带起的泥沙不能完全在侧围外板后轮弧边沿漆面脱落位置增加防石击贴膜;新车型 3 被翼子板下部遮挡,导致泥沙向后甩进行防石击校核。

出,将轮弧边沿的漆面打伤,造成漆面脱落H6 拖拽 1800Kg 拖车,后拖车装置安 在 12%的坡度上依照拖拽能力对拖车装置施加静载荷分析,材4装点 7000Km 耐久破裂料屈服强度与安装点应力满足 3.5 倍安全系数。

5 车身干涉异响a.保证零件搭接零件间隙在 2mm 以上,重要受力部位,不影 响密封时间隙不小于 5mm;b.焊点布置在边部,约束钣金搭接。

a.结构设计避免大于 3mm 的空洞(改变翻遍方向,增加结构6 指压胶脱落、指压胶部位生锈筋等),车身指压胶数量不多于 6 处;b.指压密封孔不大于8mm;c.指压胶应用在涂装电泳后工序。

基于白车身的模态试验方法分析

An a l y s i s o n Mo d a l Te s t Me t h o d s Ba s e d o n Ce r t a i n Wh i t e Bo d y

CHEN Mi n g, Z HOU Z h e n g ,L I S h a o — l e i

Ke y wo r d s :mo d a l t e s t me t h o d ; S I M0: MI M0

近 年来 , 随着 科技 的进步 , 试验 模态 分析 技术取 得 了快 速 的发展 , 受到 了汽 车行业 的高度 重视 , 已经 成 为解 决汽 车振 动噪声 问题 的必 备工具 ] 。 目前 ,基于模 态试 验 的车身 结构 分析 大多采 用 单输入 多输 出 的 S I M O 试验 法完成 。 但 是 由于 S I MO 法 自身的局 限性 , 从2 0世 纪 8 0年 代开 始 , 陆续 出现 了一 些 多输 入 多输 出 ( MI MO) 的模 态 参 数 识别 方

法。

异 ,从而 为 以后 针对 不 同的试验 对 象确 定 更好 的模

态试 验 方法积 累相 关经验 。

1 模 态 试 验 分 析

摘要 : 利用试验模态分析技术进行车身振动特性分析时 , 不 同 的模 态 测 试 方 法 是 否 对 测 试 结 果 有 一 定 程 度 的影 响 ,

不 同 的试 验 对 象 应 用 哪种 试 验 方 法 会 更 加 行 之有 效 , 这 些 问 题 目前 尚 没 有 定 论 。 以 试验 模 态 分析 理 论 为基 础 , 对 某 指 定 车 型 白车 身 依 次 进 行 S I MO 和 MI MO 测 试 系统 条 件 下 的 试 验 模 态 分 析 , 获 得 并 分析 比对 两 次试 验 结 果 , 研 究 两 种 测 试 方法 下 获 得 的试 验 结 果 差 异 , 从 而 为 以后 针 对 不 同 的试 验 对 象 确 定 更好 的模 态 试 验 方 法积 累相 关经 验 。 关键词 : 模 态试 验 方法 : S I MO: M I MO 中 图分 类 号 : U 4 6 7 . 3 文献标志码 : A 文章编号 : 1 0 0 5 — 2 5 5 0 ( 2 0 1 3 ) 0 1 — 0 o 5 8 — 0 4

(整理)k01白车身模态分析报告减重1027.

K01设计开发项目白车身模态分析报告(□初版/☑更改)重庆迪科汽车研究有限公司二〇一五年十月1.数据记录✧初始模型白车身(BIW)✧更改情况减重(最终)2.分析内容白车身自由模态分析。

3.模型简述✧使用软件前处理:Hypermesh;求解器:Radioss✧建模过程网格划分白车身结构可分为五个总成:顶盖、地板、侧围、后围和前围,依次对各总成进行有限元模型的建立,再将其焊接为一整体。

建立白车身有限元模型的步骤包括几何模型分析、几何清理、模型简化、网格划分、单元质量检查、设置材料和单元属性、各部件焊接等。

由于白车身主要是由大的钢板覆盖件组成,其厚度尺寸远远小于其他尺寸,故白车身网格选用PSHELL的壳单元形式。

采用各总成逐个划分、连接,再总装的方式进行整车的有限元建模。

据工程实践和硬件条件,选取有限元网格的大小为8mm。

根据前面所述的几何清理原则,选用8mm的壳单元网格对各总成进行离散化,建立各总成对应的有限元模型如图3.1——图3.5所示:图3.1 车顶总成的有限元模型图3.2侧围总成的有限元模型图3.3后围总成有限元模型图3.4地板的几何及有限元模型图3.5前围的几何及有限元模型白车身各部件连接白车身大部分零部件是薄板冲压件,各零部件之间主要是通过焊接工艺实现连接,本次运用了点焊、缝焊等。

根据所提供的焊点图,在Hypermesh中通过运用spot-weld单元来把各板件焊点位置的节点连接起来,以此来模拟实际的焊点。

焊点材料选用08AL,焊点直径为7mm。

焊接完成后,焊点周围单元的质量可能会变差,通常需要对这些单元进行重新划分。

有限元焊接结果如图3.6所示图3.6 有限元焊接效果图由于工艺和部件性能的要求,在顶盖与顶盖横梁处,运用了粘胶连接。

本次分析采用了软件的粘胶连接来实现这些有限元部件的连接,通过这样的处理能更好的模拟结构的实际性能。

有限元粘接效果如图3.7所示。

图3.7有限元粘胶连接效果图在前围总成中还采用了螺栓连接,这主要是一些不需永久连接、进行更换的部件。

某商用车驾驶室白车身模态分析

某商用车驾驶室白车身模态分析一、绪论随着经济的发展和人们对生活品质的要求越来越高,商用车在物流、运输、旅游等领域的需求也越来越大。

商用车驾驶室作为商用车的重要组成部分,对驾驶员的舒适性、安全性以及工作效率都有着重要的影响。

本文将对商用车驾驶室的白车身模态进行分析,以便更好地了解其特点和优势。

二、商用车驾驶室的设计特点1.舒适性该商用车驾驶室采用了人性化设计,座椅可进行多向调节,以适应不同体型的驾驶员。

此外,驾驶室还设置了调节空调、音响等功能,为驾驶员提供了一个舒适的工作环境。

2.安全性商用车驾驶室采用了高强度材料制作,能有效抵御外部撞击和振动,提供更高的安全性。

同时,驾驶室还设置了气囊等安全设施,增加了驾驶员的被动安全防护。

3.工作效率商用车驾驶室设计了合理的布局,使驾驶员可以方便地操作各种控制设备,提高了工作效率。

另外,驾驶室还配备了多媒体设备和导航系统,方便驾驶员的工作和生活。

白车身模态是指车辆行驶过程中由于外部激励造成的车辆结构振动。

白车身模态分析可以通过有限元分析方法来实现。

在商用车驾驶室的白车身模态分析中,需要进行以下步骤:1.建立有限元模型首先,需要通过CAD软件建立商用车驾驶室的三维模型。

然后,利用有限元软件对模型进行离散化,将驾驶室划分为多个小单元,以便进行数值计算。

最后,根据材料特性和实际工况对各个单元进行材料属性和边界条件的设定。

2.求解模态信息根据有限元模型,可以求解其模态信息,包括自由振动频率和振动模态形态。

通过分析模态信息,可以得到驾驶室在不同振动模态下的应力、应变和振动特性,为后续的设计和优化提供参考。

3.分析结果评价根据白车身模态分析的结果,可以对驾驶室的结构强度、振动特性和噪声辐射等进行评价。

如果一些模态频率接近激励频率,可能会导致共振现象,需要进行优化设计,提高驾驶室的抗振能力。

四、结论通过商用车驾驶室的白车身模态分析,可以更全面地了解驾驶室的结构特点、振动特性和工作环境等方面的信息。

某重型卡车白车身模态分析

鲨丛rr 盐窒e Dna e c se h is g

某重型卡车 白车身模态分析

邓 超

西安 7 00 ) 120 ( 陕西重 型汽 车有 限公 司 陕西

摘

要 :在 汽车 结构 设计 中,为了避 免弹性 体 产生共 振 问题 ,需要适 当提 高低 阶 固有频 率 ,做好 频率分

布 规划 。白车身 系统 可 以看 成 是一个 多 自由度 的振动 系统 , 态分析 可 以帮助 我们 了解 结构 自身 的基本 模 振 动特 性 。本文 以某重 型卡 车 白车身 为研 究对象 ,利用 有 限元软 件 R dos 行模 态计 算 ,然后 与基 于 ais 进

o efn t lm e tsm u ain, n eul dt eg ia c ft ed sg fc bn. ft ieee n i lto a dt r s t ha u d n eo e i o a i h i he s h h n

K e wo d: c bi y r a n; m o l fn t l m e t ts da ; i iee e n ; e t

引 言

模 态分 析 一 般用 于 确 定 设计 结 构 或机 械 部 件 的振

承 受动 态载荷 设 计 中重要 参数 , 是谐 响应分 析 、 也 瞬

认识到结构对于不同类型的动力载荷是如何响应的。

1 、模 态分 析 的有 限 元 法

动特 性 ,即确 定结构 的固有 频 率和振 型( 模态 ) ,它 们是 11 结构 离散 化 . 该 步骤 与静 力分 析完 全相 同 , 是 由 于两者 分析 内 只

丽

没 汁研 究

— 一

瑟

( 4)

12 单 元 分 析 .

白车身分解及测量方案书

目录一、目的 (1)二、白车身分解准备工作 (1)2.1 白车身分解前的准备工作 (1)2.2 人员分工 (2)三、拆解详细方案 (2)一、目的为保证白车身拆车工作有序、按计划进行,增加设计人员对白车身零部件参数与结构的理解,为后期的白车身的设计、建模和工艺分析提供一定的指导作用,特制定本分解及测量方案。

二、白车身分解准备工作为保证参考样车白车身零部件的完整性和零部件管理的条理化,在拆车前必须作好如下的准备工作。

2.1 白车身分解前的准备工作●拆车前各子项目与总成负责人都应充分了解各系统零部件的整体情况,根据拆车计划制定出合适的拆车流程。

●拆车场地准备:具有良好保密的、合适大小的拆车空间。

●拆车工具:举升机、力矩扳手、照相机、电钻、磨光机、榔头,拆车空白明细表、标签、称重仪器、密封塑料袋等(见白车身拆解详细方案)。

●零部件存放:仓库管理人员根据样车情况,做出足够、合理的零部件仓库空间,并根据样车零部件情况,准备足够、合理的存放器具。

完成后通知拆车负责人,由拆车负责人确认是否具备样车零部件存放条件。

●拆车人员安排:拆车人员由各项目组相关工作人员、客户项目组相关工作人员和拆车技术工人组成。

拆车技术工人应是具有多年汽车拆装及维修经验的四级以上技工。

●其它事宜:由项目组拆车现场负责人按拆车方案内容安排。

拆车过程中各子项目有关人员各负其责,仔细作好各项拆车记录,并及时作好拆卸下的零部件的入库工作。

每天拆车完毕后及时整理、编制《Benchmark记录表》、《样车零部件登记表》和《拆车工艺描述表》并汇总到总布置。

●拆解原则:使变形量尽可能小,拆解到能看清楚所有零部件即可。

2.2 人员分工●拆车现场总负责人:●职责:负责现场总指挥、总协调、监督及检查样车零部件入库管理,拆车记录文件的汇总和检查。

●拆车负责人:侧围、地板:前舱:后舱:车门、发动机罩、前舱盖:职责:负责拆车工作的具体实施,包括项目组人员的具体安排和协调、样车零部件入库、现场零部件明细表的编制,照相、各拆车记录文件整理、当天工作完毕后的文件、图片整理等。

白车身模态作业指导书(修改)(DOC)

白车身模态作业指导书(修改)(DOC)文件编号:YJY • P • 0020 • A1-2004 文件名称:白车身模态分析作业指导书编制:日期:审核:日期:批准:日期:发布日期:年月日实施日期:年月日为使本公司白车身模态分析规范化,参考国内外白车身模态分析的技术,结合本公司已经开发车型的经验,编制本分析作业指导书。

意在对本公司分析人员在做白车身模态分析的过程中起指导作用,让不熟悉或者不太熟悉该分析的员工有所依据,提高工作效率和精度。

本作业指导书将在本公司所有白车身模态分析中贯彻,并将在实践中进一步提高完善。

内容包括:前处理模型;分析软件的使用;工程载荷及求解的设置;分析结果后处理和评价标准等。

本标准于2004年9月起实施。

本标准由上海同济同捷科技股份有限公司技术总监室提出。

本标准由上海同济同捷科技股份有限公司技术总监室负责归口管理。

本标准主要起草人:谢颖、邓文彬汽车设计部门汽车工程设计研究院CAE分院振动与噪音分析研究所项目分析员主管分析员项目分析员产品数模复核UG数模、材料属性、焊点信息、厚度等数据根据UG数模利用Hypermesh对结构进行网格划分、焊点连接。

然后利用MSCNastran进行计^算,结果以否合格文件形式^T得出分析结论、写出分析报告、并根据相关标准给Y项目启动通知书根据合同要求确定分析内容。

保证数据完整性保证网格划分及计算方式的分析工告需22天15人。

通常一个项目中,随设计的作所需不断更新,需不断更新检查和计算。

时间白车身模态分析流程1、适用范围任何车型的白车身。

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模3.1白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

3.2网格大小和注意事项如下。

3.2.1建模标准(所有项均在HYPERMESH中检测)表1(注:三角形单元总数指的是整车中三角形单元所占比列)在网格划分之前,一定要充分考虑该零件与其它零部件之间的连接关系3.2.2 在hypermesh中注意事项:322.1单元网格总体要求:连续、均匀、美观,过渡平缓。

某轿车白车身试验模态分析

Ex rm e o la lsso d - whie c r pe i ntm da nay i fa bo y・n— i t a

Z a gJ n , agWexa aB o , n i, n ul h n i T n nin ,M a Wa gQ WagG oi a n

b c n s r e s o h o y i - t d lp r mee swa lo su id.Th e u t h we h t h rtsx a k wi d c e n n t e b d -n whi mo a a a t r sas t d e e e r s lss o d t a ,t e f s i i n t r lfe e c e ft e b d —n- ie we e2 5 2, 9. 0 3 61 4 . 47, 2 9 3 a d46 0 6 Hz,r s c au a qu n is o o y i wh t r 6. 8 2 1 7, 8. 7, 0 3 r h 4 . 5 n . 0 e pe — t ey,wh r h rtt r e mo e s a e o so d s,a d t e oh r e d mo e . W h n t e fo ta a k i l v e e t e f s h e d h p st ri n mo e i n h t e s b n d s e h n nd b c r wi d c e n r d d it h o y i - ie,t v r g a u a e ue c n r a e y21 ,t et id mo e n s r e s we e a de n o t e b d —n wh t hea e a e n t rlf q n yi c e s d b % r h h r d s a e c n e n o lc lb nd i h o to h a ,a d t e f h mo e s a ec a e n oh c ltri n mo e i h p ha g d i t o a e n t e f n ft e c r n h f d h p h ng d i t )a o so d n r i t t e fo ta d b c ft e c r h n n a k o h a . r Ke r y wo ds:b d -n— ie;e p rme tmo a n l ss;n t r lfe e c o y i wh t x ei n d la ay i au a qu n y;mo e s a e;wi d c e n r d h p n sre s

某轿车白车身模态仿真分析

设 训‘ 研 究

AU 1 ’ O MO BI LE AP PLI E D TE C} t N0 L OG Y

2 0 1 5 第1 O 期 .

20l 5 N0.1 O

1 0 . 1 6 6 3 8 / j . c n k i . 1 6 7 1 — 7 9 8 8 . 2 0 1 5 . i 0 . 0 1 6

面意义重大 。本文 以某款轿车为研究对象,先通 过对 3 D白

引言

现代汽 车可 以看 作一个复杂的多 自由度 振动系统,在受 到外界激励时会产生振动 。当外界的激振源频率与汽车系统 固有频率接近或相同时,会使汽车与其产生共振 。车身是轿 车重要组成部分 ,被看作是一个连续的弹性结构系统 ,其 固

Ke yw o r ds :bo dy- i n- w hi t e ; H ype r wo r ks ;m oda l a nal ys i s ;Ex c i t a t i o n s our c e; 6 7 . 3 Do c u me n t Co d e : A Ar t i c l e I D: 1 6 7 1 - 7 9 8 8 ( 2 0 1 S 1 1 0 - 3 8 — 0 3

g e t t h e d i fe r e n t o r d e r s mo d a l re f q u e n c y a n d mo d a l c h a r a c t e r i s t i c s . I n c o mb i n a t i o n wi t h t h e mo d a l a n a l y s i s r e s u l t s , a n a l y s i s

关 键 宇 :白 车 身 ;H y p e r wo r k s ;模 态 分 析 ;激 励 源 ;有 限元

白车身模态分析作业指导书

1、适用范围任何车型的白车身。

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

网格划分参考网格划分标准。

下图为某白车身有限元模型。

4、分析软件的使用3D工程软件:UG(用于几何面修改和建立,并传送到分析软件)有限元分析软件:HYPERMESH,PATRAN(用于前、后处理);NASTRAN(用于求解结果)5、分析结果后处理及评价标准通过模态分析求得除刚体模态外的200Hz以下的模态振型。

以目标车的实验和分析结果为目标,主要的几阶整体弯扭模态频率应高于或至少等于目标车相对应的模态频率。

结构的动态响应由外界激励频率和结构本身的固有频率和相应振型决定。

在结构设计时,应考虑这些因素。

第一,尽量提高结构的刚度,以提高前几阶固有频率;第二,结构固有频率应尽量错开载荷激振频率2Hz以上。

微型车的激励一般最主要为路面激励、车轮不平衡激励、发动机的怠速激励。

路面激励一般由道路条件决定,目前高速公路和一般城市较好路面上,此激励力频率多在1-2Hz。

车轮不平衡激振频率取决于汽车的行驶车速。

发动机的怠速激振频率取决于怠速转速和汽缸数。

6、成果提交形式以报告的形式提交。

7、分析注意事项7.1 首次递交NASTRAN求解前,须先检查确认不能有重复单元、自由节点及未赋属性的单元,且MPC连接关系正确。

7.2 首次计算完毕后,导入结果文件检查分析结果,看是否漏焊点,若漏焊处较多,则在结果中可能出现前六阶模态有非零值(前六阶应该为刚体模态,频率值接近零);如无漏焊,则除去前六阶刚体模态,看剩下的结果。

附图(某白车身模态分析除去刚体模态的前两阶振型):第7阶振型云图第8阶振型云图。

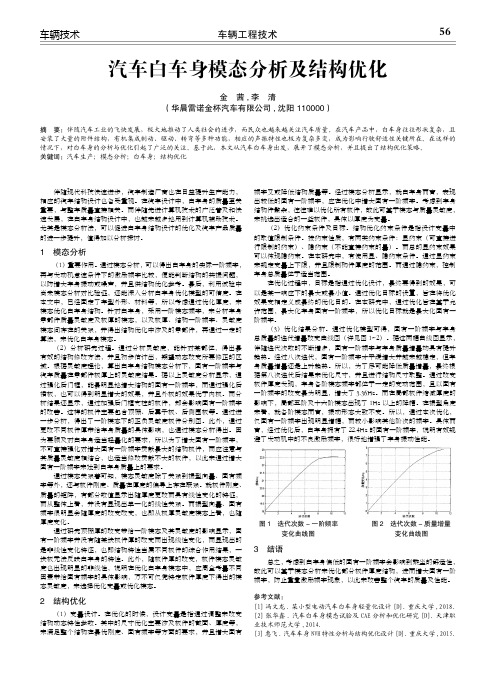

汽车白车身模态分析及结构优化

车辆工程技术56 车辆技术 伴随现代科技快速进步,汽车制造厂商也在日益提升生产能力,相应的汽车结构设计也备受重视。

在汽车设计中,白车身的质量至关重要,与整车质量直接相关。

而伴随先进计算机技术的广泛普及和快速发展,在白车身结构设计中,也越来越多地用到计算机辅助技术。

尤其是模态分析法,可以促进白车身结构设计的优化及汽车产品质量的进一步提升,值得加以分析探讨。

1 模态分析 (1)重要作用。

通过模态分析,可以得出白车身的实际一阶频率,再与发动机怠速条件下的激励频率比较,便能判断结构的共振问题,以防增大车身振动或噪声,并且供结构优化参考。

最后,利用试验中尚未模态分析对比验证,还能深入分析白车身优化模型的可信度。

在本文中,已经固定了车型外形、材料等,所以考虑通过优化厚度,来模态优化白车身结构。

针对白车身,采用一阶模态频率,来分析车身零部件质量灵敏度及板厚的模态,以及板厚、结构一阶频率、灵敏度模态间存在的关系,并得出结构优化中涉及的零部件,再通过一定的算法,来优化白车身模态。

(2)分析研究过程。

通过分析灵敏度,能针对某部位,得出最有效的结构修改方法,并且初步估计出,期望动态改变所要修正的区域。

根据灵敏度理论,算出白车身结构模态分析下,固有一阶频率与汽车质量在零部件板厚上的灵敏度结果。

据以上灵敏度分析显示,通过强化后门框,能最明显地增大结构的固有一阶频率,而通过强化后裙板,也可以得到明显增大的效果,并且外板的效果优于内板。

而分析结果还显示,通过加强后门框支柱的板件,却会影响固有一阶频率的改善。

这样的板件主要包含顶棚、后翼子板、后侧围板等。

通过进一步分析,得出了一阶模态下的正负灵敏度板件分别图。

此外,通过更改不同板件厚带给车身质量的具体影响,也通过模态分析得出。

因为要顾及对白车身适当轻量化的要求,所以为了增大固有一阶频率,不可直接强化对增大固有一阶频率贡献最大的结构板件,而应注意与其质量灵敏度相结合,也适当修改贡献不大的板件,以此来通过增大固有一阶频率来达到白车身质量上的要求。

白车身模态试验

(p2 [M ]+ p[C]+ [K ]){x(p)} = {f (p)} (2)

传递函数可表示为:

H(p) = (p2 [M]+ p[C]+ [K )] −1

(3)

[ M ]—质量矩阵,实对称矩阵,正定;[ C ]—阻 尼矩阵,实对称矩阵,半正定;[ K ]—刚度矩阵, 实对称矩阵,正定或半正定。

2.2试验过程

为了保证激励信号能对车身各个方向都能 产生足够的激励,激励点选择在车身后一斜面 上;同时,为了降低信号中混入的随机噪声分量 的影响,激励信号采用多次平均,平均次数为20 次;每组测试,采用8个传感器拾振,并逐批移 动传感器;为减少漏掉模态的机会,全车身测点 均匀分布,共设置536个测点,分67组测量。

图2 振型相关矩阵校验

3.2 试验模态分析 通过测试,得出白车身在关心频段0~

200Hz内的各阶模态,图3中反映了其中的16阶 模态振型。具体数据不便公开。

白车身本身结构十分复杂,各阶模态十分密 集。与所得到的样车噪声测试数据进行对比,发 现两者某阶共振频率比较接近,这对汽车的开发 设计是十分不利的。噪声主要是由发动机、车轮 旋转、道路状况等因素引起。进行结构改进后(改 变车身刚度、增添阻尼材料等方法),再进行模 态测试,其动态性能已有明显改善,避开了主要 的激励频率。

汽车白车身模态试验与结果分析

李磊 1 应怀樵 2 董书伟 2 张占一 2

(1 东北大学机械与自动化学院 沈阳 110004 2 北京东方振动与噪声技术研究所 北京 100085)

摘 要 试验模态分析已经成为当今结构动态分析的一个主要技术。为了得到不同结构形式汽车白车

身的模态动态响应参数,对各种结构形式的白车身做了一系列的模态试验。文章介绍了白车身模态试验的 试验方案以及过程,并对测试结果进行了分析。

白车身报交检验工作指导书

白车身报交检验工作指导书FTG.××××××××发布日期:xxxx年月日实施日期xxxx年月日第0页共8页管理文件基本信息及修订记录填写说明:1、本表应控制在一页以内,必要时,可使用附件说明前后变化,详见附件1.2;2、修订内容应明确体现:1)修订项目、内容的前后对比2)新增、删除的内容,并注明原因3)附件、附录等修改的内容。

1.目的规定xxx乘用车白车身报交检验流程及一次报交合格率的统计原则,以确保白车身质量。

2.适用范围适用于xxx乘用车白车身报交检验。

3.术语与定义无4.引用文件无。

5.职能职责部门/角色职能职责质量中心质检科5.1.根据白车身检验规范及白车身报交岗位指导书对白车身实施100%检查。

5.1.1.检验白车身,在白车身报交检查记录表上记录车号,填写白车身存在的缺陷。

5.1.2.无法在线返工的缺陷在白车身报交检查记录表的备注栏里记录缺陷,并注明下线返修,在返工后必须重新进行检查。

5.1.3.车身报交检查记录表的记录方法:5.1.3.1.白车身报交检查记录表上必须注明日期,零部件缺陷及部位,并按要求填写其他项目,记录必须正确、字迹清楚。

5.1.3.2.需要抛光机返工的缺陷用“”标记,需要用锉刀返工的缺陷用“X”标记,需要用铆钉枪返工的缺陷用“△”标记,需要下线返工的白车身在下线返工栏中注明缺陷名称。

5.1.3.3.影响报交的缺陷主要指白车身1区、2区的瘪塘/凸点,及明显的四门或前后盖峰缝隙不均及面差等B类缺陷。

5.2.一次报交合格率的统计。

5.2.1.报交检验员在每班工作结束后将白车身检验记录表交统计员处,统计员很据白车身检查记录表情况做白车身报交统计表。

5.2.2.不合格车身判别原则:5.2.2.1.如有严重缺陷的(错装、漏装、漏焊、脱焊、可视表面存在A类缺陷、缝隙及平整度严重超差、销钉断裂等)作为一次报交不合格车。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号: YJY·P ·0020·A1-2004 文件名称:白车身模态分析作业指导书编制:日期:审核:日期:批准:日期:发布日期:年月日实施日期:年月日前言为使本公司白车身模态分析规范化,参考国内外白车身模态分析的技术,结合本公司已经开发车型的经验,编制本分析作业指导书。

意在对本公司分析人员在做白车身模态分析的过程中起指导作用,让不熟悉或者不太熟悉该分析的员工有所依据,提高工作效率和精度。

本作业指导书将在本公司所有白车身模态分析中贯彻,并将在实践中进一步提高完善。

内容包括:前处理模型;分析软件的使用;工程载荷及求解的设置;分析结果后处理和评价标准等。

本标准于2004年9月起实施。

本标准由上海同济同捷科技股份有限公司技术总监室提出。

本标准由上海同济同捷科技股份有限公司技术总监室负责归口管理。

本标准主要起草人:谢颖、邓文彬白车身模态分析流程1、适用范围任何车型的白车身。

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模3.1白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

3.2 网格大小和注意事项如下。

3.2.1建模标准(所有项均在HYPERMESH中检测)表1在网格划分之前,一定要充分考虑该零件与其它零部件之间的连接关系。

3.2.2在hypermesh中注意事项:3.2.2.1 单元网格总体要求:连续、均匀、美观,过渡平缓。

3.2.2.2 对于倒角,倒角两端点距离小于5mm时可删去(命令:geom\distance)。

当倒角两端点距离大于5mm时,测一下倒角的弧长(命令:geom\length),如弧长小于10mm时划分一个单元,大于10mm,划分两排单元,如难以满足单元长度要求,可将倒角的一边toggle掉。

对于孔,半径小于5mm时可删去,同时删去小于5mm的凸台和沉孔。

3.2.2.3对于对称件,只划分一个件的网格,另一个件使用镜像方法生成。

对于一个单个零件如果是左右对称的,可将它从中间切开,划分一半即可(使用splitbody命令),对于单个零件判断其是否是左右对称的,可将切开的另一半镜像过去(使用transform命令),渲染后看是否重合3.2.2.4对于一些比较小的零部件(比如小螺栓)根据其位置和尺寸及对分析目标的重要性可不进行网格划分3.2.2.5 B柱之前的零件网格尺寸控制在10-15mm,对于B柱之后c柱之前的零件,可适当增大网格尺寸,定在15-20mm,c柱之后20-35mm划分时可根据具体情况进行调整(如对一些连接处可划分细一些);3.2.2.6原则上存在焊点的翻边必须划分两排单元,识别焊边可察看各总成数模、或者是看参考车型以及去设计部门的相关负责人联系。

在焊点的翻边上,如翻边长度小于10mm,在保证最小单元长度要求下,可适当将翻边加长。

大于10mm 时,考虑划分两排单元,对不符合长度要求的单元进行必要的调整(如将翻边的边界toggle掉)。

原则上焊点位置由设计部门确定,在设计部门已提供焊点位置的情况下,采取以下操作步骤:1)在UG中检查焊点位置,若发现分布不合理的焊点,须与车身相关设计人员确认;2)将零件导入HYPERMESH,其中应包含该零件的焊点信息――点和圆圈线(导入前需确认在UG里已经将点、线、面分层);3)将含圆线圈的COMP隐藏,只显示零件和焊点,然后用GEOM CLEANUP/FIXED POINTS/ADD命令将焊点变成零件面上的硬点;4)划分网格并按标准检查好单元质量后,文件先以HM格式进行保存(须包含所有点、线、面和单元),然后将网格输出成*.bdf文件,再将焊点和圆圈线输出成*.igs(该文件的命名方法:在bdf文件名前加w。

如:bdf文件53-01.bdf,则igs文件w53-01.igs);5)在PATRAN里装配时,将同一零件的*.bdf、*.igs文件导入,且放在同一个GROUP里。

6)圆圈的个数的含义如下:两层焊点以Ф5红色圆圈表示;三层焊点以Ф6红色双圆圈表示;四层焊点以Ф7红色三圆圈表示;多层焊用一个多点RBE2模拟,不能用多个RBE2模拟,且该RBE2的INDEPENDENT节点位于中间板上。

7)对于跨总成的多层焊点,须在装配完整后再行连接。

在确认设计部门不能提供焊点的情况下,焊点的布置按照《“白车身焊接设置”操作指导书》,对于参考车型中焊点比《“白车身焊接设置”操作指导书》普遍比较密的区域,可以根据参考样车的实际情况适当对该处焊点进行加密。

3.2.2.7在hypermesh里划分完网格后,进行表1中的检查并对不符合规范的网格进行调整和修改(操作命令:2D\edit element\clearup)。

调整完后,使用tools\check elems命令进行一次总检测。

3.2.2.8单个零件的有限元模型中不允许有自由节点和重复单元存在,shell单元的法向要一致(命令:tools\normal)。

3.2.2.9总成各零件划分完毕,以HM格式进行保存,同时输出BDF文件。

注意备份。

3.2.3文件命名规范3.2.3.1 UG 导出的IGS文件,命名与原PRT文件名相同,如:5400121.Prt――》5400121.igs ;对称件命名,如:5400111(对称件5400121).prt――》5400111-121.igs3.2.3.2 HM文件命名时同IGS文件,输出的BDF文件命名时亦同IGS文件。

3.2.4总成干涉调整本次有限元模型的建立,以各总成为基础。

总成零件划分完毕,将在PATRAN 中进行干涉的调整,焊点连接。

以下是操作方法:3.2.4.1 打开PATRAN2001,选择File New,输入文件名,OK;弹出Model Preferences菜单,Tolerance选项选择Default, OK。

3.2.4.2分层导入有限元模型。

File->Import, 弹出对话框,Object选择Model,Source选择MSC Nastran Input,Current Group中输入层名(注意:层名必须与导入的BDF文件名一致,头部加总成号,如:53-5300101),Apply。

3.2.4.3 所有零件导入后,删去由Hypermesh产生的材料和单元特性信息。

操作:Materials deleteProperties delete3.2.4.4 Post单个层,检查网格的边界、法向。

操作:Elements Verify――element――boundaries3.2.4.5 Post所有层,检查零件干涉,并进行调整,操作:Element Modify――Node――Offset4、分析软件的使用3D工程软件:UG(用于几何面修改和建立,并传送到分析软件)有限元分析软件:HYPERMESH,PATRAN(用于前、后处理);NASTRAN (用于求解结果)5、分析结果后处理及评价标准模态的含义是系统的某一本质的振动形态,在这种振动形态下,系统表现出单自由度系统的运动特征。

模态分析指对结构的动态特性的解析分析和试验分析,其结构动态特性用模态参数来表征,模态参数是系统运动方程的特征值和特征向量。

其经典定义是:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。

其中,坐标变换的变换矩阵为模态矩阵,其每列为模态振型。

模态分析的核心在于对系统的固有特性的提炼和识别,最终目标为识别出系统的模态参数,为结构系统的动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。

通过模态分析求得白车身除刚体模态外的200Hz以下的模态振型。

以目标车的实验和分析结果为目标,主要的几阶整体弯扭模态频率应高于或至少等于目标车相对应的模态频率。

结构的动态响应由外界激励频率和结构本身的固有频率决定。

在结构设计时,应考虑这些因素。

第一,尽量提高结构的刚度,以提高前几阶固有频率;第二,结构固有频率应尽量错开载荷激振频率2Hz以上。

微型车的激励一般最主要为路面激励、车轮不平衡激励、发动机的怠速激励。

路面激励一般由道路条件决定,目前高速公路和一般城市较好路面上,此激励力频率多在1-2Hz。

车轮不平衡激振频率取决于汽车的行驶车速。

发动机的怠速激振频率取决于怠速转速和汽缸数。

模态频率是白车身的固有振动频率,所以模态频率能很好地反映整车在结构上的优劣。

如果第一阶扭转模态频率和第一阶弯曲模态频率都大于对比车的,则表明该车的扭转刚度和弯曲刚度比对比车的大;如果在低阶振型云图上颜色比较均匀,表明刚度分布比较均匀,白车身结构刚度没有突变区域,反之,如果在较小的局部区域内出现红色过渡到白色,说明刚度局部有突变,容易在此产生应力集中。

一般轿车白车身的第一阶频率通常出现在20-35Hz,在此范围内,白车身的第一阶频率越高,越有利于提高该车的NVH特性。

附图(某白车身模态分析除去刚体模态的前两阶振型):一阶弯曲振型云图一阶扭转振型云图6、成果提交形式以报告的形式提交,可出现在白车身结构有限元分析报告以及其它与之相关的振动分析报告中。

7、具体分析流程7.1对已经连好焊点的白车身的各个零件定义材料卡片,操作:图7.1Material-create-isotropic-manual inputInput Properties-Linear Elastic在Elastic Modulus, Poisson Ratio, Density里分别填入白车身钢材的弹性模量,泊松比和密度。

图7.17.2定义单元属性卡片,操作:图7.2Properties-create-2D-ShellOption(s):HomogeneousStandard FormulationInput Properties在Material Property Sets出现的材料中选择该零件的材料填到Material Name 里。

在Thickness里填入该零件的厚度。

图7.27.3 定义模态分析工况,操作:图7.3Load Cases-create在Load Case Name 里取名,勾上Make Current ,在Load Case Type 选Static ,在Assign/Prioritize Loads/BCs 中不选任何边界条件,然后Apply 。

图7.37.4定义模态分析卡片,操作:图7.4Analysis-Analyze-Entire Model-Full Run在Job Name里取名,在Solution Type选择Normal Modes,然后OK。