三菱数控系统

三菱数控系统指令

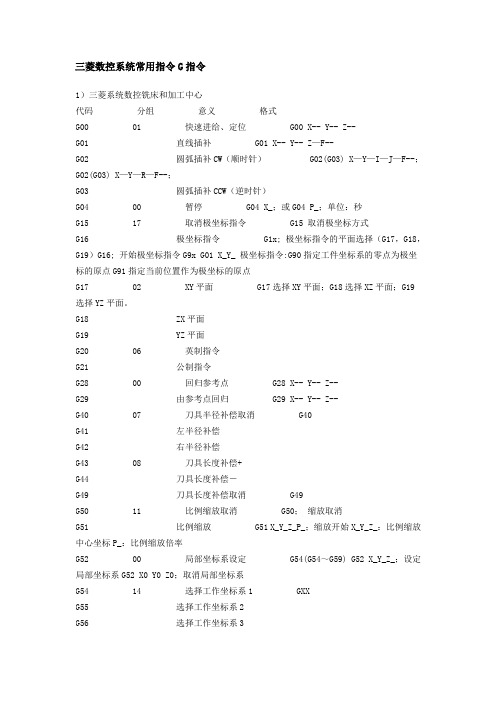

三菱数控系统常用指令G指令1)三菱系统数控铣床和加工中心代码分组意义格式G00 01 快速进给、定位G00 X-- Y-- Z--G01 直线插补G01 X-- Y-- Z—F--G02 圆弧插补CW(顺时针)G02(G03) X—Y—I—J—F--;G02(G03) X—Y—R—F--;G03 圆弧插补CCW(逆时针)G04 00 暂停G04 X_;或G04 P_;单位:秒G15 17 取消极坐标指令G15 取消极坐标方式G16 极坐标指令G1x; 极坐标指令的平面选择(G17,G18,G19)G16; 开始极坐标指令G9x G01 X_Y_ 极坐标指令:G90指定工件坐标系的零点为极坐标的原点G91指定当前位置作为极坐标的原点G17 02 XY平面G17选择XY平面;G18选择XZ平面;G19选择YZ平面。

G18 ZX平面G19 YZ平面G20 06 英制指令G21 公制指令G28 00 回归参考点G28 X-- Y-- Z--G29 由参考点回归G29 X-- Y-- Z--G40 07 刀具半径补偿取消G40G41 左半径补偿G42 右半径补偿G43 08 刀具长度补偿+G44 刀具长度补偿-G49 刀具长度补偿取消G49G50 11 比例缩放取消G50;缩放取消G51 比例缩放G51 X_Y_Z_P_;缩放开始X_Y_Z_:比例缩放中心坐标P_:比例缩放倍率G52 00 局部坐标系设定G54(G54~G59) G52 X_Y_Z_;设定局部坐标系G52 X0 Y0 Z0;取消局部坐标系G54 14 选择工作坐标系1 GXXG55 选择工作坐标系2G56 选择工作坐标系3G57 选择工作坐标系4G58 选择工作坐标系5G59 选择工作坐标系6G68 16 坐标回转Gn G68 α_ β_R_:坐标系开始旋转Gn :平面选择码α_ β_:回转中心的坐标值R_:回转角度最小输入增量单位:0.001deg有效数据范围:-360.000到360.000G69 坐标回转取消G69:坐标轴旋转取消指令G8Δ(G7Δ)标准固定循环G8Δ(G7Δ)X_Y_Z_R_Q_P_F_L_S_,S_,I_,J_;G8Δ(G7Δ)X_Y_Z_R_Q_P_F_L_S_,R_,I_,J_;G8Δ(G7Δ):孔加工模式X_Y_Z_:孔位置资料R_Q_P_F_:孔加工资料L_:重复次数S_:主轴旋转速度,S_,R_ :同期切换或是复位时的主轴旋转速度,I_:位置定位轴定位宽度,J_;钻孔轴定位宽度G73 09 步进循环G73 X-- Y-- Z-- Q-- R-- F— P-, I-, J-;P:暂停指定G74 反向攻牙G74 X-- Y-- Z-- R-- P—R(or S1,S2)--, I-, J-;P:暂停指定G76 精搪孔G76 X-- Y-- Z-- R-- I— J-- F--;G80 固定循环取消G80;固定循环取消G81 钻孔、铅孔G81 X-- Y-- Z-- R-- F—, I-, J-;G82 钻孔、计数式搪孔G82 X-- Y-- Z-- R-- F— P-, I -, J-;P:暂停指定G83 深孔钻循环G83 X-- Y-- Z-- R—Q-- F—, I-, J-;Q: 每次切削量的指定,通常以增量值来指定G84 攻牙循环G84 X-- Y-- Z-- R—F—P--R(or S1,S2)--, I-, J-;P: 暂停指定G85 搪孔G85 X-- Y-- Z-- R--F--, I-, J-;G86 搪孔G86 X-- Y-- Z-- R--F--P-;G87 反向搪孔G87 X-- Y-- Z-- R-- I-J-F--;G88 搪孔G88 X-- Y-- Z-- R--F—P--;G89 搪孔G89 X-- Y-- Z-- R--F—P--;G90 03 绝对值指定GXXG91 增量值指定G92 00 主轴钳制速度设定G92 Ss Qq ;Ss:最高钳制转速Qq:最低钳制转速G98 10 起始点基准复位GXXG99 R点基准复位2)三菱系统数控车床代码分组意义格式G00 01 快速进给、定位 G00 X-- Z--G01 直线插补 G01 X-- Z--G02 圆弧插补CW(顺时针)G03 圆弧插补CCW(逆时针)G04 00 暂停 G04 X/U_;或G04 P_;单位:秒G20 06 英制指令G21 公制指令G28 0 回归参考点 G28 X-- Z--G29 由参考点回归 G29 X-- Z--G33 01 螺纹切削(等螺距)G33 Z/W…X/U…F… Q… (普通螺纹切削指令)F 为长轴方向螺距,Q螺纹开始的偏移角度,0.001~360.000°。

三菱系统数控车床

三菱系统数控车床代码分组意义格式G00 01 快速进给、定位G00 X-- Z--G01 直线插补G01 X-- Z--G02 圆弧插补CW(顺时针)G03 圆弧插补CCW(逆时针)G04 暂停G04 X/U_;或G04 P_;单位:秒G20 英制指令G21 公制指令G28 0 回归参考点G28 X-- Z--G29 由参考点回归G29 X-- Z--G33 01 螺纹切削(等螺距)G33 Z/W…X/U…F… Q… (普通螺纹切削指令)F 为长轴方向螺距,Q螺纹开始的偏移角度,0.001~360.000°。

G33 Z…W…X/U…E… Q…(精密螺纹切削指令) E为长轴方向螺距,Q螺纹开始的偏移角度,0.001~360.000°。

G33 Z/W…X/U…E… Q…(英制螺纹切削) E为长轴方向1英寸相当于几个螺距个数,Q螺纹切削开始的偏移角度,0.001~360.000°。

G40 刀径补偿取消G40G41 左半径补偿G42 右半径补偿G52 局部坐标系设定G52 X-- Z--G54 12 选择工作坐标系1 GXXG55 选择工作坐标系2G56 选择工作坐标系3G57 选择工作坐标系4G58 选择工作坐标系5G59 选择工作坐标系6G70 精车削加工循环G70 A_ P_ Q_;G71 直线粗车循环G71 Ud Re G71 Aa Pp Qq Uu Ww Ff Ss Tt;d:切深量e:退刀量a: 加工路径的程式编号p:加工路径的开始顺序编号q:加工路径的终了顺序编号u:X轴方向的预留量w:Z轴方向的预留量f: 切削速度s: 主轴速度t: 刀具指令G72 端面粗车循环G72 Wd ReG72 Aa Pp Qq Uu Ww Ff Ss Tt;d:切深量e:退刀量a: 加工路径的程式编号p:加工路径的开始顺序编号q:加工路径的终了顺序编号u:X轴方向的预留量w:Z轴方向的预留量f: 切削速度s: 主轴速度t: 刀具指令G73 精加工循环切削G73 Ui Wk Rd;G73 Aa Pp Qq Ww Ff Ss Tt;Ui: X轴方向切削预留量Wk: Z轴方向切削预留量Rd: 分割次数Aa:加工路径的程式编号Pp:加工路径的开始顺序编号Qq:加工路径的终了顺序编号Uu:X轴方向的预留量uWw: Z轴方向的预留量wFf: 切削速度Ss: 主轴速度Tt: 刀具选择G74 端面车削循环G74 Re;G74 X(U)_Z(W)_Pi Qk Rd Ff;e:退回量i:刀具的偏移量k:切削量d:切削底端刀具的逃离量f:进给速度G75 直线切削循环G75 Re;G75 X(U)_Z(W)_Pi Qk Rd Ff;e:退回量i:切削量k:刀具的偏移量d:在切削底端的逃离量f:进给速度G76 螺纹切削复合循环G76 P(m) (r) (a) R(d);G76 X(u)_Z(W)_R(i) P(k)Q(Δd)F(l);m:切削次数00~99 r:倒角量00~99 a:刀尖的角度(螺纹角度)00~99。

常见的数控系统

常见的数控系统常用的数控系统有发那科、西门子、三菱、广数、华中等数控系统。

发那科(FANUC)系统FANUC系统是日本富士通公司的产品,通常其中文译名为发那科。

FANUC系统进入中国市场有非常悠久的历史,有多种型号的产品在使用,使用较为广泛的产品有FANUC0、FANUC16、FANUC18、FANUC21等。

在这些型号中,使用最为广泛的是FANUC0系列。

系统在设计中大量采用模块化结构。

这种结构易于拆装、各个控制板高度集成,使可靠性有很大提高,而且便于维修、更换。

FANUC系统设计了比较健全的自我保护电路。

PMC信号和PMC功能指令极为丰富,便于工具机厂商编制PMC控制程序,而且增加了编程的灵活性。

系统提供串行RS232C接口,以太网接口,能够完成PC和机床之间的数据传输。

FANUC系统性能稳定,操作界面友好,系统各系列总体结构非常的类似,具有基本统一的操作界面。

FANUC系统可以在较为宽泛的环境中使用,对于电压、温度等外界条件的要求不是特别高,因此适应性很强。

鉴于前述的特点,FANUC系统拥有广泛的客户。

使用该系统的操作员队伍十分庞大,因此有必要了解该系统的一些软、硬件上的特点。

我们可以通过常见的FANUC0系列了解整个FANUC系统的特点。

⑴刚性攻丝主轴控制回路为位置闭环控制,主轴电机的旋转与攻丝轴(Z轴)进给完全同步,从而实现高速高精度攻丝。

⑵复合加工循环复合加工循环可用简单指令生成一系列的切削路径。

比如定义了工件的最终轮廓,可以自动生成多次粗车的刀具路径,简化了车床编程。

⑶圆柱插补适用于切削圆柱上的槽,能够按照圆柱表面的展开图进行编程。

⑷直接尺寸编程可直接指定诸如直线的倾角、倒角值、转角半径值等尺寸,这些尺寸在零件图上指定,这样能简化部件加工程序的编程。

⑸记忆型螺距误差补偿可对丝杠螺距误差等机械系统中的误差进行补偿,补偿数据以参数的形式存储在CNC的存储器中。

⑹CNC内装PMC编程功能PMC对机床和外部设备进行程序控制⑺随机存储模块MTB(机床厂)可在CNC上直接改变PMC程序和宏执行器程序。

数控机床的十大数控系统

数控机床的十大数控系统

数控机床的操作和监控全部在这个数控单元中完成,它是数控机床的大脑。

今天小编就给大家介绍下数控机床的十大数控系统,大家一起来看看吧。

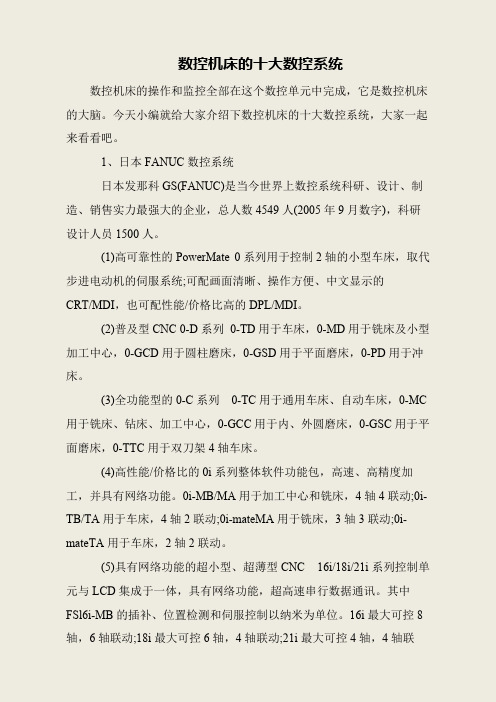

1、日本FANUC数控系统

日本发那科GS(FANUC)是当今世界上数控系统科研、设计、制造、销售实力最强大的企业,总人数4549人(2005年9月数字),科研设计人员1500人。

(1)高可靠性的PowerMate 0系列用于控制2轴的小型车床,取代步进电动机的伺服系统;可配画面清晰、操作方便、中文显示的

CRT/MDI,也可配性能/价格比高的DPL/MDI。

(2)普及型CNC 0-D系列0-TD用于车床,0-MD用于铣床及小型加工中心,0-GCD用于圆柱磨床,0-GSD用于平面磨床,0-PD用于冲床。

(3)全功能型的0-C系列0-TC用于通用车床、自动车床,0-MC 用于铣床、钻床、加工中心,0-GCC用于内、外圆磨床,0-GSC用于平面磨床,0-TTC用于双刀架4轴车床。

(4)高性能/价格比的0i系列整体软件功能包,高速、高精度加工,并具有网络功能。

0i-MB/MA用于加工中心和铣床,4轴4联动;0i-TB/TA用于车床,4轴2联动;0i-mateMA用于铣床,3轴3联动;0i-mateTA用于车床,2轴2联动。

(5)具有网络功能的超小型、超薄型CNC 16i/18i/21i系列控制单元与LCD集成于一体,具有网络功能,超高速串行数据通讯。

其中FSl6i-MB的插补、位置检测和伺服控制以纳米为单位。

16i最大可控8轴,6轴联动;18i最大可控6轴,4轴联动;21i最大可控4轴,4轴联。

三菱数控系统代码大全

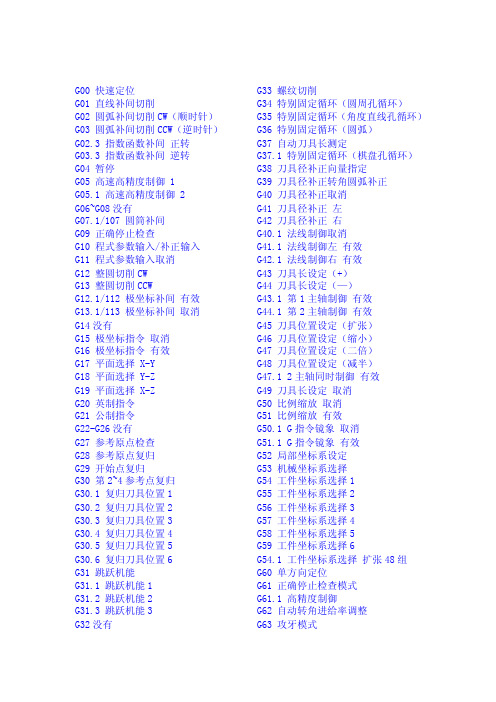

G00 快速定位G01 直线补间切削G02 圆弧补间切削CW(顺时针)G03 圆弧补间切削CCW(逆时针)G02.3 指数函数补间正转G03.3 指数函数补间逆转G04 暂停G05 高速高精度制御 1G05.1 高速高精度制御 2G06~G08没有G07.1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削CWG13 整圆切削CCWG12.1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择 X-YG18 平面选择 Y-ZG19 平面选择 X-ZG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归G30.1 复归刀具位置1G30.2 复归刀具位置2G30.3 复归刀具位置3G30.4 复归刀具位置4G30.5 复归刀具位置5G30.6 复归刀具位置6G31 跳跃机能G31.1 跳跃机能1G31.2 跳跃机能2G31.3 跳跃机能3G32没有G33 螺纹切削G34 特别固定循环(圆周孔循环)G35 特别固定循环(角度直线孔循环)G36 特别固定循环(圆弧)G37 自动刀具长测定G37.1 特别固定循环(棋盘孔循环)G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正G40 刀具径补正取消G41 刀具径补正左G42 刀具径补正右G40.1 法线制御取消G41.1 法线制御左有效G42.1 法线制御右有效G43 刀具长设定(+)G44 刀具长设定(—)G43.1 第1主轴制御有效G44.1 第2主轴制御有效G45 刀具位置设定(扩张)G46 刀具位置设定(缩小)G47 刀具位置设定(二倍)G48 刀具位置设定(减半)G47.1 2主轴同时制御有效G49 刀具长设定取消G50 比例缩放取消G51 比例缩放有效G50.1 G指令镜象取消G51.1 G指令镜象有效G52 局部坐标系设定G53 机械坐标系选择G54 工件坐标系选择1G55 工件坐标系选择2G56 工件坐标系选择3G57 工件坐标系选择4G58 工件坐标系选择5G59 工件坐标系选择6G54.1 工件坐标系选择扩张48组G60 单方向定位G61 正确停止检查模式G61.1 高精度制御G62 自动转角进给率调整G63 攻牙模式G63.1 同期攻牙模式(正攻牙)G63.2 同期攻牙模式(逆攻牙)G64 切削模式G65 使用者巨集单一呼叫G66 使用者巨集状态呼叫AG66.1 使用者巨集状态呼叫BG67 使用者巨集状态呼叫取消G68 坐标回转有效G69 坐标回转取消G70 使用者固定循环G71 使用者固定循环G72 使用者固定循环G73 固定循环(步进循环)G74 固定循环(反向攻牙)G75 使用者固定循环G76 固定循环(精搪孔)G77 使用者固定循环G78 使用者固定循环G79 使用者固定循环G80 固定循环取消G81 固定循环(钻孔/铅孔)G82 固定循环(钻孔/计数式搪孔)G83 固定循环(深钻孔)G84 固定循环(攻牙)G85 固定循环(搪孔)G86 固定循环(搪孔)G87 固定循环(反搪孔)G88 固定循环(搪孔)G89 固定循环(搪孔)G90 绝对值指令G91 增量值指令G92 机械坐标系设定G93 逆时间进给G94 非同期进给(每分进给)G95 同期进给(每回转进给)G96 周速一定制御有效G97周速一定至于取消G98 固定循环起始点复归G99 固定循环 R点复归G114.1 主轴同期制御G100~225 使用者巨集(G码呼叫)最大10个M00 程序停止(无条件停止)M01选择性停止M02程序结束M03主轴顺时针转M04主轴逆时针转M05主轴停止M06换刀M08冷却液开M09冷却液关M10夹紧 (卧式加工中心第四轴)M11松开(卧室加工中心第四轴)M15正方向快速移动M16反方向快速移动M19主轴定位M30程式停止M98 调用子程序M99 子程序结束。

三菱数控系统G代码M代码大全

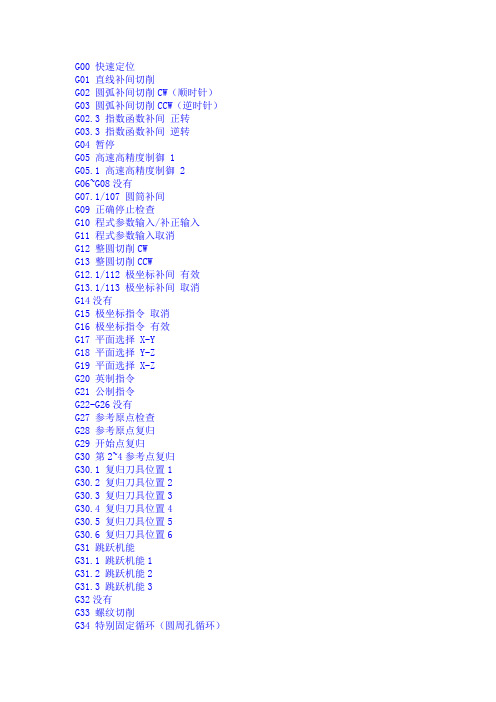

G00 快速定位G01 直线补间切削G02 圆弧补间切削CW(顺时针)G03 圆弧补间切削CCW(逆时针)G02.3 指数函数补间正转G03.3 指数函数补间逆转G04 暂停G05 高速高精度制御 1G05.1 高速高精度制御 2G06~G08没有G07.1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削CWG13 整圆切削CCWG12.1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择 X-YG18 平面选择 Y-ZG19 平面选择 X-ZG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归G30.1 复归刀具位置1G30.2 复归刀具位置2G30.3 复归刀具位置3G30.4 复归刀具位置4G30.5 复归刀具位置5G30.6 复归刀具位置6G31 跳跃机能G31.1 跳跃机能1G31.2 跳跃机能2G31.3 跳跃机能3G32没有G33 螺纹切削G34 特别固定循环(圆周孔循环)G35 特别固定循环(角度直线孔循环)G36 特别固定循环(圆弧)G37 自动刀具长测定G37.1 特别固定循环(棋盘孔循环)G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正G40 刀具径补正取消G41 刀具径补正左G42 刀具径补正右G40.1 法线制御取消G41.1 法线制御左有效G42.1 法线制御右有效G43 刀具长设定(+)G44 刀具长设定(—)G43.1 第1主轴制御有效G44.1 第2主轴制御有效G45 刀具位置设定(扩张)G46 刀具位置设定(缩小)G47 刀具位置设定(二倍)G48 刀具位置设定(减半)G47.1 2主轴同时制御有效G49 刀具长设定取消G50 比例缩放取消G51 比例缩放有效G50.1 G指令镜象取消G51.1 G指令镜象有效G52 局部坐标系设定G53 机械坐标系选择G54 工件坐标系选择1G55 工件坐标系选择2G56 工件坐标系选择3G57 工件坐标系选择4G58 工件坐标系选择5G59 工件坐标系选择6G54.1 工件坐标系选择扩张48组G60 单方向定位G61 正确停止检查模式G61.1 高精度制御G62 自动转角进给率调整G63 攻牙模式G63.1 同期攻牙模式(正攻牙)G63.2 同期攻牙模式(逆攻牙)G64 切削模式G65 使用者巨集单一呼叫G66 使用者巨集状态呼叫AG66.1 使用者巨集状态呼叫BG67 使用者巨集状态呼叫取消G68 坐标回转有效G69 坐标回转取消G70 使用者固定循环G71 使用者固定循环G72 使用者固定循环G73 固定循环(步进循环)G74 固定循环(反向攻牙)G75 使用者固定循环G76 固定循环(精搪孔)G77 使用者固定循环G78 使用者固定循环G79 使用者固定循环G80 固定循环取消G81 固定循环(钻孔/铅孔)G82 固定循环(钻孔/计数式搪孔)G83 固定循环(深钻孔)G84 固定循环(攻牙)G85 固定循环(搪孔)G86 固定循环(搪孔)G87 固定循环(反搪孔)G88 固定循环(搪孔)G89 固定循环(搪孔)G90 绝对值指令G91 增量值指令G92 机械坐标系设定G93 逆时间进给G94 非同期进给(每分进给)G95 同期进给(每回转进给)G96 周速一定制御有效G97周速一定至于取消G98 固定循环起始点复归G99 固定循环 R点复归G114.1 主轴同期制御G100~225 使用者巨集(G码呼叫)最大10个M00 程序停止(无条件停止)M01选择性停止M02程序结束M03主轴顺时针转M04主轴逆时针转M05主轴停止M06换刀M08冷却液开M09冷却液关M10夹紧 (卧式加工中心第四轴)M11松开(卧室加工中心第四轴)M15正方向快速移动M16反方向快速移动M19主轴定位M30程式停止M98 调用子程序M99 子程序结束。

三菱数控系统

三菱数控系统三菱数控系统的结构三菱数控系统的工作原理三菱数控系统的分类三菱数控系统的功能介绍三菱数控系统的结构三菱数控系统的工作原理三菱数控系统的分类三菱数控系统的功能介绍三菱数控系统的结构三菱数控系统由数控硬件和数控软件两大部分来工作的。

数控系统的硬件由数控装置、输入/输出装置、驱动装置和机床电器逻辑控制装置等组成,这四部分之间通过I/O接口互相连接运作的。

数控装置是数控系统的核心部分,通过它来实现我们的工作需求的。

三菱数控系统由控制系统,伺服系统,位置测量系统三大部分组成。

控制系统主要由总线、CPU、电源、存贮器、操作面板和显示屏、位控单元、可编程序控制器逻辑控制单元以及数据输入/输出接口等组成。

三菱数控系统的工作原理工作原理:控制系统按加工工件程序进行插补运算,发出控制指令到伺服驱动系统;伺服驱动系统将控制指令放大,由伺服电机驱动机械按要求运动;测量系统检测机械的运动位置或速度,并反馈到控制系统,来修正控制指令。

这三部分有机结合起来,组成完整的闭环控制的数控系统。

三菱数控系统的分类工业中常用的三菱数控系统有:M700V系列;M70V系列;M70系列;M60S系列;E68系列;E60系列;C6系列;C64系列;C70系列.三菱数控系统的功能介绍三菱数控系统M700V系列1.控制单元配备最新RISC 64位CPU和高速图形芯片,通过一体化设计实现完全纳米级控制、超一流的加工能力和高品质的画面显示。

2.系统所搭配的MDS-D/DH-V1/V2/V3/SP、MDS-D-SVJ3/SPJ3系列驱动可通过高速光纤网络连接,达到最高功效的通信响应。

采用超高速PLC引擎,缩短循环时间。

3.配备前置式IC卡接口。

4.配备USB通讯接口。

5.配备10/100M以太网接口。

6.真正个性化界面设计(通过NC Designer或c语言实现),支持多层菜单显示。

7.智能化向导功能,支持机床厂家自创的html、jpg等格式文件。

三菱数控系统各按键功1

三菱数控系统各按键功能一、MONITOR按此键出现:1、相对值2、坐标值3、指令值4、搜索5、菜单五种功能。

1、相对值:按此键出现当前机械值画面。

2、坐标值:按此键出现加工程序、工件值、机械值、残余值等综合画面。

(自动循环时常用此画面)3、指令值:按此键出现监视3.1当前加工程序按 键出现监视3.2持续情报如G代码状态、刀具状态、子程序、进给速度、转速等画面。

再按 键出现监视3.3时间画面,在此画面下可更改当前日期、时间、工件加工时间等。

4、搜索:按此键出现可搜索的程序名称、程序段。

5、菜单:按此键又出现(1)、RESERCH (2)、PLC (3)、共变数(4)、局变数(5)、菜单五种功能。

(1)、RESERCH:再搜索键此功能与纸带有关。

(2)、PLC:按此键出现#1……#8顾客模式;#9……#11 空;#12 M11总起作用;#13 工件传送器;#14……#16 空;#17 主轴闸调解;#18 尾座调解;#21 排屑器反转;#22 M07冷却;#23 刀盘不闭锁;#25 滚轮刀棒;#27手动拨盘;#28 手动卡盘;#32 校正参考点;二、TOOL(刀具表)按此键出现:1、磨耗2、刀长3、刀经4、寿命5、菜单五种功能。

1、磨耗:刀尖磨损补偿表;2、刀长:刀具几何补偿表;3、刀经:刀尖圆弧、刀尖类型补偿表;4、寿命:不使用;5、菜单:按此键又出现(1)、工件(2)、加工(3)、I/O参数(4)、准备(5)、菜单五种功能。

(1)、工件:按此键出现G54……G59工件坐标系设定画面。

(2)、加工:按此键出现工件计数、自动转角减速调整、固定循环、自动刀长测量、刀具磨耗补正量等画面。

(3)I/O参数:按此键出现计算机通讯参数。

(4)准备:按此键出现开启参数设定开关若开按1→0→0→1→M→INPUT→Y→INPUT键后出现1、基本2、轴3、伺服主轴。

若关按“N”→INPUT键。

三、EDIT/MDI(编辑/手动数据)按此键出现:1、搜寻2、程序3、大文字4、一览表功能1、搜寻:按此键可搜寻NC内所有程序。

常用的数控机床系统你知道几个呢?这里有八个

常用的数控机床系统你知道几个呢?这里有八个!国产普及型数控系统市场占有率不断提高,但外国品牌依然占领国内市场。

在高档数控系统领域,国产数控系统与国外相比,确实还存在比较大的差距。

虽然国产五轴联动数控系统技术上已经取得了一定突破,但功能还不够完善,在实际应用中验证还不全面。

国产高档数控系统的差距,还表现在产品的系列化不全,如伺服电机、伺服驱动从小到大各种规格,国外都有,而我们的规格有限;在高速(快速进给速度40米/分以上)、高精(分辨率0.1微米以下)、多通道数控系统的功能、性能上,国产系统与国外系统有较大差距。

金属加工小编给大家整理了目前国内常见的数控系统主厂商包括:1、日本FANUC数控系统日本发那科公司(FANUC)是当今世界上数控系统科研、设计、制造、销售实力最强大的企业,总人数4549人(2005年9月数字),科研设计人员1500人。

(1)高可靠性的PowerMate 0系列用于控制2轴的小型车床,取代步进电动机的伺服系统;可配画面清晰、操作方便、中文显示的CRT/MDI,也可配性能/价格比高的DPL/MDI。

(2)普及型CNC 0-D系列0-TD用于车床,0-MD用于铣床及小型加工中心,0-GCD用于圆柱磨床,0-GSD用于平面磨床,0-PD用于冲床。

(金属加工微信提供)(3)全功能型的0-C系列0-TC用于通用车床、自动车床,0-MC用于铣床、钻床、加工中心,0-GCC用于内、外圆磨床,0-GSC用于平面磨床,0-TTC用于双刀架4轴车床。

(4)高性能/价格比的0i系列整体软件功能包,高速、高精度加工,并具有网络功能。

0i-MB/MA用于加工中心和铣床,4轴4联动;0i-TB/TA用于车床,4轴2联动;0i-mateMA 用于铣床,3轴3联动;0i-mateTA用于车床,2轴2联动。

图1 FANUC 数控系统(5)具有网络功能的超小型、超薄型CNC 16i/18i/21i系列控制单元与LCD集成于一体,具有网络功能,超高速串行数据通讯。

三菱数控系统 EZMOTION-NC E60 编程手册

! !

有关工作机械的说明,请参阅机械厂发行的说明书。 不同的 NC 系统(或型号)中,可使用的画面、功能会有所不同。使用前请务必确认规格书。

注

意

2. 关于操作本系统的注意事项 在让机器实际进行操作之前,应让机器进行空载运转,以检查加工程序、刀具补正、工件坐 标系补正等等。 工具补正若在自动操作中变更(含单一单节停止),则指令将重下一个单节或复数单节开始 有效。 请在镜像中心开启或关闭镜像功能。 如果在自动运转过程中(或在单节停止期间)某一工具补正或坐标系统发生变化,则来自下 一单节或多节以后的一个命令的新的补正值将起作用。

关于阅读本说明书的注意事项

! 注意 如果本说明书中关于“限制”和“允许条件”的说明与机床制造商的操作指南中的说明有冲突,则 以后者的说明为准。

! !

!

本说明书中未加说明的操作应当认为是不可能的。 本说明书是假定您的机床是配备了全部选项的操作机能的情形来编写的。在着手操作机床前,请参 考机床制造商所提供的规格,确认您的机床可使用的机能。 有关工作机械的说明,请参阅机床制造商发行的说明书。 不同的 NC 系统(或型号)中,可使用的画面、功能会有所不同。使用前请务必确认规格书。(在某 些型号的 NC 系统中, 画面上所出现的图像可能会有不同, 这样机床的操作方式也就不同或者某些机 能就不能实现。)

! !

常规注意事项 (1) 有关机床的操作,请参阅操作说明书。 操作手册 ...................................................................................................................... BNP – B2342

éOïHêîçTån

三菱数控系统的功能介绍

三菱数控系统M70V系列:

1,针对客户不同的应用需求和功能细分,可选配M70V Type A:11轴和Type B:9轴 2,M70VA铣床标准支持双系统 3,M70V系列最小指令单位0.1微米,内部控制单位提升至1纳米 4,最大程序容量提升到2560m(选配),增大自定义画面存储容量(需要外接板卡) 5,M70V系列拥有与M700V系列相当的PLC处理性能 6,画面色彩由8bit提升至16bit,效果更加鲜艳? 支持向导界面(报警向导、参数向导、操作向导、G代码向导等),改进用户使用体验 7,标准提供在线简易编程支援功能(NaviMill、NaviLathe),简化加工程序编写 8,NC Designer自定义画面开发对应,个性化界面操作,提高机床厂商知名度 9,标准搭载以太网接口(10BASE-T/100BASE-T),提升数据传输速率和可靠性 10,PC平台伺服自动调整软件MS Configurator,简化伺服优化手段 11,支持高速同期攻牙OMR-DD功能,缩短攻牙循环时间,最小化同期攻牙误差 12,全面采用高速光纤通信,提升数据传输速度和可靠性

2.系统所搭配的MDS-D/DH-V1/V2/V3/SP、MDS-D-SVJ3/SPJ3系列驱动可通过高速光纤网络连接,达到最高功效的通信响应。 采用超高速PLC引擎,缩短循环时间。

3.配备前置式IC卡接口。

4.配备USB通讯接口。

5.配备10/100M以太网接口。

三菱数控系统E60系列:

1.内含64位CPU的高性能数控系统,采用控制器与显示器一体化设计,实现了超小型化。 2.伺服系统采用薄型伺服电机和高分辨率编码器(131,072脉冲/转),增量/绝对式对应。 3.标准4种文字操作界面:简体/繁体中文,日文/英文。 4.由参数选择车床或铣床的控制软件,简化维修与库存。 5.全部软件功能为标准配置,无可选项,功能与M50系列相当。 6.标准具备1点模拟输出接口,用以控制变频器主轴。 7.可使用三菱电机MELSEC开发软件GX-Developer,简化PLC梯形图的开发。 8.可采用新型2轴一体的伺服驱动器MDS-R系列,减少安装空间。 9.开发伺服自动调整软件,节省调试时间及技术支援之人力。

cnc三菱系统按键说明

cnc三菱系统按键说明三菱数控系统由数控硬件和数控软件两大部分来工作的。

数控系统的硬件由数控装置、输入/输出装置、驱动装置和机床电器逻辑控制装置等组成。

工业中常用的三菱数控系统有:M700V系列;M70V系列;M70系列;M60S系列;E68系列;E60系列;C6系列;C64系列;C70系列等。

下面关于cnc三菱数控系统的介绍可帮你在较短的时间内了解三菱电机CNC的新产品知识,cnc三菱系统按键操作说明。

三菱数控系统各按键功能一、MONITOR按此键出现1、相对值 2、坐标值 3、指令值 4、搜索 5、菜单五种功能。

1、相对值按此键出现当前机械值画面。

2、坐标值按此键出现加工程序、工件值、机械值、残余值等综合画面。

常用3、指令值按此键出现监视3.1当前加工程序按菜单键出现监视3.2持续情报如G代码状态、刀具状态、子程序、进给速度、转速等画面。

再按菜单键出现监视3.3时间画面在此画面下可更改当前日期、时间、工件加工时间等。

4、搜索按此键出现可搜索的程序名称、程序段。

5、菜单按此键又出现1、RESERCH2、PLC3、共变数4、局变数5、菜单五种功能。

1、RESERCH再搜索键此功能与纸带有关。

2、PLC按此键出现#12 M11总起作用#13 工件传送器#17 主轴闸调解#18 尾座调解#21排屑器反转#22 M07冷却#28 手动卡盘二、TOOL刀具表按此键出现1、磨耗2、刀长3、刀经4、寿命5、菜单五种功能。

1、磨耗刀尖磨损补偿表2、刀长刀具几何补偿表3、刀经刀尖圆弧、刀尖类型补偿表4、寿命不使用5、菜单按此键又出现1、工件2、加工3、I/O参数4、准备5、菜单五种功能。

1、工件按此键出现G54……G59工件坐标系设定画面。

2、加工按此键出现工件计数、自动转角减速调整、固定循环、自动刀长测量、刀具磨耗补正量等画面。

3I/O参数按此键出现计算机通讯参数。

4准备按此键出现开启参数设定开关若进入按1→0→0→1→M→Shift→Y→INPUT键后出现1、基本2、轴3、伺服主轴。

三菱数控系统典型故障处理七例

步分 析 ,G 0 G 1 铣 床 系统 的 功 能 ,于 是 查 看 9/ 9 是

系统软 件规 格 ,发 现 该 控 制 器 的规 格 是 M6 S 4 L,用

为 0的驱 动器数 码管 显 示 “ 1 d ”,其他 驱 动器 数码 管

因此 ,初步怀疑选项参数中限制 了宏 变量组数 ,于

是 查看 选项 参 数 ,与 宏 变 量有 关 的 数 据 均 正 常 。进

一

分别 显示 “ 2 b/4 ,电源 单 元 数 码 管显 示 “ ” b/3 b ” b,

C 4应 插到 轴号靠 后 的驱动 器 C 4口上 。 N N

4 .案例 四 ( ) 故 障 内 容 三 菱 M 4 系 统 的 数 控 车 床 , 1 6

s— P 2 2 1主轴 ,双 主轴 同期 控 制 ,主轴 电 动机 J F . —0 旋 转后 ,负荷 量 立 即上升 至 10 左 右 ,2 0/ n以 1% 0 rmi 后 出现 “ 0 0 3 S 报 警 ( 度误 差 过 大 ) S 1 2 ” 0 速 ,通过 监 视画 面 ,转 速误 差在 5 rmi 右 。 0/ n左

该 单节 用 于存 储 当 前 G 0 G 1的模 式 状 态 。进 一 步 9/ 9 测 试 ,当执 行指 令 “ 19= 40 # 06 时 正 常 , #9 #04~ 40 ”

单元 。当电 源 单 元 的 C 4接 在 轴 号 为 0 的驱 动 器 N C 4口时 ,系统 报 警 “ MG紧 急 停 止 S V ,轴 号 N E R ”

作 过程 中 ,经 常 出现 “ M E G紧 急停 止 ” 报警 ,而且

三菱数控系统的技术特点

三菱数控系统的技术特点三菱电机自动化一直致力于为客户在工业自动化、电力控制及其他相关业务上提供专业产品设备和解决方案,产品被广泛应用于机械、冶金、电力等多个领域。

三菱数控系统的技术特点1. M64A / M64SM CNC 控制器标准配备了RISC 64位CPU(与M64相比,整体性能提高了1.5倍);高速高精度机能对应,尤为适合模具加工;内藏对应全世界主要通用的12种多国语言操作界面;可对应内含以太网络和IC卡界面;内藏波形显示功能,工件位置坐标及中心点测量功能;缓冲区修正机能扩展:可对应IC卡/计算机链接B/DNC/记忆/MDI等模式;简易式对话程序软件(使用APLC 所开发之Magicpro-NAVI MILL对话程序);可对应Windows95/98/2000/NT4.0/Me的PLC开发软件;特殊G代码和固定循环程序,如G12/13 、G34/35/36、 G37.1等。

2. EZMotion-NC E60内含64位CPU的高性能数控系统,采用控制器与显示器一体化设计,实现了超小型化;伺服系统采用薄型伺服电机和高分辨率编码器(131072脉冲/转),增量/绝对式对应;由参数选择车床或铣床的控制软件,简化维修与库存;全部软件功能为标准配置;标准具备1点模拟输出接口,用以控制变频器主轴;可使用三菱电机MELSEC开发软件GX-Developer,简化PLC梯形图的开发;可采用新型2轴一体的伺服驱动器MDS-R系列,减少安装空间;开发伺服自动调整软件,节省调试时间及技术支援之人力。

3. MELDAS C6满足生产线部件加工要求,提高了可靠性,缩短了故障时间;对应多种三菱FA网络:MELSECNET/10、以太网和CC-LINK,实现了以10M/100Mbps的速度进行高速、大容量的数据通讯,进一步提高生产线的加工效率; NC内藏PLC机能强化:GX-Developer对应;指令种类充实;多个PLC程序同时运行;运行中PLC程序修改;多系统PLC接口信号配置等;专机用PLC指令扩充:增加了ATC、 ROT、 TSRH、 DDBA、 DDBS指令,简化了PLC程序设计;数控功能强化、多轴、多系统对应。

三菱数控系统

三菱数控系统三菱数控系统的结构三菱数控系统的工作原理三菱数控系统的分类三菱数控系统的功能介绍三菱数控系统的结构三菱数控系统的工作原理三菱数控系统的分类三菱数控系统的功能介绍三菱数控系统的结构三菱数控系统由数控硬件和数控软件两大部分来工作的。

数控系统的硬件由数控装置、输入/输出装置、驱动装置和机床电器逻辑控制装置等组成,这四部分之间通过I/O接口互相连接运作的。

数控装置是数控系统的核心部分,通过它来实现我们的工作需求的。

三菱数控系统由控制系统,伺服系统,位置测量系统三大部分组成。

控制系统主要由总线、CPU、电源、存贮器、操作面板和显示屏、位控单元、可编程序控制器逻辑控制单元以及数据输入/输出接口等组成。

三菱数控系统的工作原理工作原理:控制系统按加工工件程序进行插补运算,发出控制指令到伺服驱动系统;伺服驱动系统将控制指令放大,由伺服电机驱动机械按要求运动;测量系统检测机械的运动位置或速度,并反馈到控制系统,来修正控制指令。

这三部分有机结合起来,组成完整的闭环控制的数控系统。

三菱数控系统的分类工业中常用的三菱数控系统有:M700V系列;M70V系列;M70系列;M60S系列;E68系列;E60系列;C6系列;C64系列;C70系列.三菱数控系统的功能介绍三菱数控系统M700V系列1.控制单元配备最新RISC 64位CPU和高速图形芯片,通过一体化设计实现完全纳米级控制、超一流的加工能力和高品质的画面显示。

2.系统所搭配的MDS-D/DH-V1/V2/V3/SP、MDS-D-SVJ3/SPJ3系列驱动可通过高速光纤网络连接,达到最高功效的通信响应。

采用超高速PLC引擎,缩短循环时间。

3.配备前置式IC卡接口。

4.配备USB通讯接口。

5.配备10/100M以太网接口。

6.真正个性化界面设计(通过NC Designer或c语言实现),支持多层菜单显示。

7.智能化向导功能,支持机床厂家自创的html、jpg等格式文件。

三菱数控系统

• 标准搭载以太网接口(10BASE-T/100BASE-T),提升数据传输速率和 可靠性

• PC平台伺服自动调整软件MS Configurator,简化伺服优化手段 • 支持高速同期攻牙OMR-DD功能,缩短攻牙循环时间,最小化同期攻牙

三菱数控系统发展史

• 自从1952年在美国诞生第一台数控机床后,三菱电机于 1956年就开始了数控系统的研发,到日前已经有50多年的 开发历史,使其拥有丰富的数控系统开发经验,且产品性 能优越。但由于正式进入中国的时期比较晚,用户只是从 国外引进的设备上认识三菱数控系统。随着近年三菱电机 对中国市场的日趋重视,三菱数控系统在中国市场占有率 已跻身中高端数控系统三甲之列,其产品性能也不断得到 市场和广大用户(尤其是模具行业)的认可。

• 目前,三菱重工业务涵盖机械、船舶、航空航天、原子能、电力、交 通等领域,至2004年4月1日,注册资本金2656亿日元,员工人数34306 人。拥有9家海外事务所或代表处,9家分公司,6个研究所,9个事业 所。年订货额21592亿日元(2003年4月1日~2004年3月31日),年销售 额19401亿日元(统计日期同前)。其中,以部门销售额占总销售额比例 计算,船舶·海洋部门占8%,核能部门占23%,机械和钢结构部门占 20%,航空·宇宙部门占17%,车辆、机床等产业部门占29%,其它产业 占3%。

三菱重工,是日本最大的军工生产企业

日本数控技术发展史

• 日本政府对机床工业之发展异常重视,通过规划、法规 (如“机振法”、“机电法”、“机信法”等)引导发展。 在重视人才及机床元部件配套上学习德国,在质量管理及 数控机床技术上学习美国,甚至青出于蓝而胜于蓝。自 1958年研制出第一台数控机床后,1978年产量(7,342台) 超过美国(5,688台),至今产量、出口量一直居世界首位 (2001年产量46,604台,出口27,409台,占59%)。战略上 先仿后创,先生产量大而广的中档数控机床,大量出口, 占去世界广大市场。在上世纪80年代开始进一步加强科研, 向高性能数控机床发展。日本FANUC公司战略正确,仿创 结合,针对性地发展市场所需各种低中高档数控系统,在 技术上领先,在产量上居世界第一。该公司现有职工 3,674人,科研人员超过600人,月产能力7,000套,销售 额在世界市场上占50%,在国内约占70%,对加速日本和世 界数控机床的发展起了重大促进作用。

CGCNC—三菱系统车床操作说明书

CGCNC概述1.CGCNC仿真CNCCGCNC是Chen Guang Computer Numerical Control”的缩写,是杭州浙大辰光科技有限公司开发的计算机仿真数控加工系统。

它能够像真正的CNC机床一样进行控制面板操作,可在PC机控制的数控系统里编程移动命令和进行机床动作。

1.1 CGCNC的安装1.1.1安装环境编程部分1.2 插补功能1.2.1 定位(快速进给;G00)功能及目的此指令伴随坐标名称,以现在位置为起始点,坐标名称所表示的坐标为终点,以直线或非直线之路径作定位。

指令格式G00 Xx/Ux Zz/Ww;x, u, z,w 表示坐标值。

附加指令地址,对全部附加轴有效。

详细说明(1)一旦给予这指令,G00 模式一直保持有效,直到G01, G02, G03, G33 指令出现,才更改G00 的模式。

因此,假如次指令也同样是G00,则只需指定轴地址即可。

(2)当在G00 模式中,每一单节的起点和终点,必须做加速或减速;因此,在操作下一单节前,必须确认现用单节的指令为0,并确认加减速回路的轨迹误差状态。

定位幅宽度由参数设定。

(3)(G83~G89)用G00 来实现取消(G80)模式。

(4)刀具的路径为直线还是非直线可用参数来设定选取,定位的时间不改变。

(a)直线路径︰同直线插补(G01),速度受到各轴的快速进给速度的限制。

(b)非直线路径︰分别由各轴的快速进给速度作定位。

(5)在G 码后面没有数值时,作为G00 处理。

注意实际运行中G 指令值后如无数字则视为“G00”。

!程序例G00 X100 Z150 ;绝对值指令G00 U-80 W-150;增量值指令1.2 插补功能1.2.2 直线插补(G01)功能及目的该指令与座标语和进给速度指令一起,使刀具以地址F 指令速度在现在位置与座标语指定终点间直线移动(插补)。

但这时地址F 指令作用为进给速度通常以工具中心进行方向的线速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三菱数控系统的技术特点

1. M64A / M64SM CNC 控制器

标准配备了RISC 64位CPU(与M64相比,整体性能提高了1.5倍);高速高精度机能对应,尤为适合模具加工;内藏对应全世界主要通用的12种多国语言操作界面;可对应内含以太网络和IC卡界面;内藏波形显示功能,工件位置坐标及中心点测量功能;缓冲区修正机能扩展:可对应IC卡/计算机链接B/DNC/记忆/MDI等模式;简易式对话程序软件(使用APLC所开发之Magicpro-NAVI MILL对话程序);可对应Windows95/98/2000/NT4.0/Me的PLC开发软件;特殊G代码和固定循环程序,如G12/13 、G34/35/36、G37.1等。

1-1、M70

M70 Type A:11轴和Type B:9轴

●内部控制单位(插补单位)10纳米,最小指令单位0.1微米,实现高精度加工?

●支持向导界面(报警向导、参数向导、操作向导、G代码向导等),改进用户使用体验?

●标准提供在线简易编程支援功能(NaviMill、NaviLathe),简化加工程序编写?

● NC Designer自定义画面开发对应,个性化界面操作,提高机床厂商知名度?

●标准搭载以太网接口(10BASE-T/100BASE-T),提升数据传输速率和可靠性?

● PC平台伺服自动调整软件MS Configurator,简化伺服优化手段?

●支持高速同期攻牙OMR-DD功能,缩短攻牙循环时间,最小化同期攻牙误差?

●全面采用高速光纤通信,提升数据传输速度和可靠性

2. EZMotion-NC E60

内含64位CPU的高性能数控系统,采用控制器与显示器一体化设计,实现了超小型化;伺服系统采用薄型伺服电机和高分辨率编码器(131,072脉冲/转),增量/绝对式对应;由参数选择车床或铣床的控制软件,简化维修与库存;全部软件功能为标准配置;标准具备1点模拟输出接口,用以控制变频器主轴;可使用三菱电机MELSEC开发软件GX-Developer,简化PLC梯形图的开发;可采用新型2轴一体的伺服驱动器MDS-R系列,减少安装空间;开发伺服自动调整软件,节省调试时间及技术支援之人力。

3. MELDAS C6

满足生产线部件加工要求,提高了可靠性,缩短了故障时间;对应多种三菱FA 网络:MELSECNET/10、以太网和CC-LINK,实现了以10M/100Mbps的速度进行高速、大容量的数据通讯,进一步提高生产线的加工效率;NC内藏PLC 机能强化:GX-Developer对应;指令种类充实;多个PLC程序同时运行;运行中PLC程序修改;多系统PLC接口信号配置等;专机用PLC指令扩充:增加了ATC、ROT、TSRH、DDBA、DDBS指令,简化了PLC程序设计;数控功能强化、多轴、多系统对应。