激光钻孔解决方案

激光打孔的技巧

激光打孔的技巧

激光打孔是利用高能量激光束在材料表面产生熔融或气化的过程来实现材料加工。

下面是一些激光打孔的技巧:

1. 选择合适的激光源:根据不同材料的特性选择适当的激光源,常见的激光源有CO2激光器、纤维激光器和固体激光器等。

2. 控制激光参数:调整激光功率、脉冲频率和脉冲宽度等参数,以适应不同材料的加工需求。

较低的功率和高频率适合薄材料,高功率和低频率适合厚材料。

3. 控制激光聚焦点:确保激光束能够准确聚焦在所需打孔位置上,合理调整焦距和聚焦直径,避免过度或不足聚焦影响打孔质量。

4. 控制加工速度:根据材料的熔点、导热性等特性,合理控制激光在材料表面停留的时间,避免热影响区过大或过小。

5. 适时冷却材料:对于易熔或溶解温度较低的材料,在打孔过程中适时进行冷却,防止材料过热或熔化。

6. 使用遮挡板:为了获得精确的打孔位置和形状,可以在材料表面放置遮挡板,限定激光束的照射范围。

7. 控制辐射能量:利用辐射吸收或散射原理,使激光能量集中在孔的边缘,加强孔的光束聚焦,提高打孔效果。

8. 检测和调整:及时检测打孔质量,对存在的问题进行调整,如调整激光参数、激光聚焦等,以获得更好的加工效果。

需要注意的是,不同材料的激光打孔技巧可能会有所不同,需要根据材料特性和实际需求进行优化调整。

激光打孔的异常处理方法_概述说明以及解释

激光打孔的异常处理方法概述说明以及解释1. 引言1.1 概述激光打孔是一种广泛应用于工业生产中的重要技术,它以其快速、高效、精确的特点被广泛应用于材料加工领域。

然而,随着激光打孔技术的不断发展和应用,我们也面临一些异常现象的挑战。

这些异常现象可能会导致打孔质量下降、效率降低甚至设备受损,因此我们需要采取相应的异常处理方法来解决这些问题。

1.2 文章结构本文将从引言开始对激光打孔的异常处理方法进行全面探讨。

首先,我们将在第二节讨论激光打孔过程中可能出现的异常现象,包括异常现象一、异常现象二和异常现象三。

接下来,在第三节中详细介绍了一种异常处理方法一,并分析了其优势与局限性。

随后,在第四节中我们将详细解释另一种异常处理方法二,并评估其优势与局限性。

最后,在第五节中总结并展望了本文的研究成果及未来可能开展的研究方向。

1.3 目的本文旨在提供关于激光打孔异常处理方法的全面概述。

通过分析不同的异常现象和对应的处理方法,希望读者能够了解到如何应对激光打孔过程中可能出现的问题,并选择最适合自身实际情况的处理方法,从而提高激光打孔技术的质量和效率。

本文同时也为进一步研究激光打孔异常处理方法提供了一定的参考依据。

2. 激光打孔的异常现象:激光打孔是一种常用的非接触式加工方法,广泛应用于各种材料的加工过程中。

然而,在实际生产操作中,我们可能会遇到一些激光打孔的异常现象。

本节将介绍三种常见的异常现象,并对它们进行详细说明。

2.1 异常现象一:在激光打孔的过程中,可能会出现孔径偏大或偏小的情况。

这种情况下,所得到的孔径与预期目标存在明显差异。

造成这一现象的原因可能包括以下几个方面:激光功率不稳定、镜头调焦不准确、环境湿度变化等。

2.2 异常现象二:另一个常见的异常现象是激光打孔时产生熔化、氧化或溅射等问题。

这些问题会导致材料表面质量降低,甚至影响到孔洞周边的结构完整性。

造成这一现象可能是由于材料内部含有杂质或气泡导致局部温度升高和能量分布不均匀等原因引起。

激光钻孔偏位

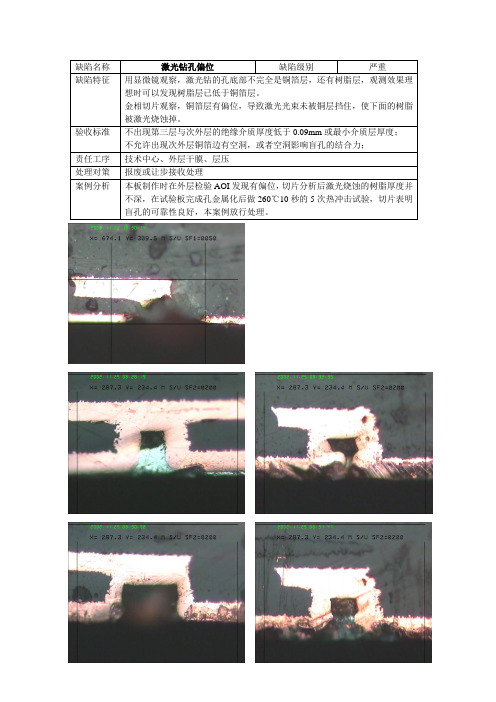

缺陷名称激光钻孔偏位缺陷级别严重

缺陷特征用显微镜观察,激光钻的孔底部不完全是铜箔层,还有树脂层,观测效果理想时可以发现树脂层已低于铜箔层。

金相切片观察,铜箔层有偏位,导致激光光束未被铜层挡住,使下面的树脂

被激光烧蚀掉。

验收标准不出现第三层与次外层的绝缘介质厚度低于0.09mm或最小介质层厚度;

不允许出现次外层铜箔边有空洞,或者空洞影响盲孔的结合力;

责任工序技术中心、外层干膜、层压

处理对策报废或让步接收处理

案例分析本板制作时在外层检验AOI发现有偏位,切片分析后激光烧蚀的树脂厚度并不深,在试验板完成孔金属化后做260℃10秒的5次热冲击试验,切片表明

盲孔的可靠性良好,本案例放行处理。

制剂车间激光打孔工艺流程

制剂车间激光打孔工艺流程激光打孔是一种常用的金属加工工艺,用于制造各种精密零件和工件。

在制剂车间,激光打孔工艺也被广泛应用于制备药物的容器,如药品粉末的包装瓶或注射器的配药针头。

下面将介绍制剂车间激光打孔的工艺流程。

1.设计打孔图纸:根据产品的要求和功能,制定打孔的位置和尺寸。

通常使用CAD软件进行设计,并将设计好的图纸导入到激光打孔设备中。

2.准备工作件:选择适合打孔的工件材料,如铝合金、不锈钢等。

根据工艺要求,对工件进行清洁处理,以确保打孔表面的干净和光滑。

3.设置激光打孔设备:根据工艺要求,选择合适的激光打孔设备并进行设置。

设定激光功率、频率、速度等参数,以及打孔的深度和直径等要素。

4.排布工件并固定:将待打孔的工件排布在激光打孔设备的工作台上,并通过夹具或其他适当的固定方式将其固定在工作台上。

5.对准打孔位置:根据设计的打孔图纸,用激光打孔设备进行对准,使激光束准确地瞄准打孔位置。

6.启动激光打孔设备:根据设定的参数,启动激光打孔设备,激光束通过透镜系统的聚焦形成高能密集光束,对工件进行打孔。

7.激光打孔:激光束穿过工件的表面,在其焦点处产生高温和高能量,使工件表面受熔化或汽化,形成一个孔洞。

激光打孔的过程中,激光束连续扫过工件,使孔洞形成一系列连续排列的打孔点。

8.观察打孔质量:在打孔过程中,实时观察并检查打孔质量是否满足要求。

如果发现打孔出现问题,如孔洞偏斜、孔洞不整齐等,需要及时调整设备的参数或工件的位置,并重新进行打孔。

9.打孔完成:当所有的打孔点都完成后,关闭激光打孔设备,并将工件从工作台上取下。

检查所有的打孔点,确保其质量和尺寸都符合要求。

10.清理工件:使用清洁剂或其他合适的方法对打孔后的工件进行清洁,以去除打孔过程中可能产生的碎屑或污垢。

11.封装或组装:将打好孔的工件进行封装或组装,以便后续的药品包装或配药过程。

以上是制剂车间激光打孔的工艺流程的详细介绍。

激光打孔具有高精度、高效率、无接触等优势,并且对材料的热影响较小。

PCB激光钻孔爆孔问题解决方法

PCB激光钻孔爆孔问题解决方法作者:孟祥胜来源:《中国高新技术企业》2013年第08期摘要:PCB激光钻孔“爆孔”危害大,严重影响到企业与客户利益。

文章经过大量的数据收集整理与分析,结合激光钻孔加工原理,终于找到问题产生的内在规律,并采取有效措施改善,有效地保证了产品的质量,真正实现了PCB激光钻孔的高速率、高品质、高可靠性的稳定加工。

关键词:激光钻孔;激光钻削参数;激光爆孔;PCB中图分类号:TN41 文献标识码:A 文章编号:1009-2374(2013)12-0044-041 激光钻孔原理利用CO2激光发生器发出额定输出功率200W、脉冲频率100~6000Hz、脉冲宽度为1~30us的激光,使其在BEAM的作用下经过整形、滤波并最终形成Gauss mode和Top hat mode 2种光束模式,再在Aperture的作用下形成33种光束直径,用以满足客户不同类别产品孔径要求。

Galvano为X/Y扫描振镜,通过该部件及透镜可以在工件上形成30mm×30mm/50mm×50mm/70mm×70mm的激光加工区域,用户可根据实际情况设定加工区域,一般设定区域为50mm×50mm,如图1所示:在实际加工生产板时,可根据板材类别/厂家(FR-4、高TG、普通TG)、介质层厚度(1080或1060或2116)、激光孔径大小(Φ75~Φ250um)及激光孔的结构类别(1阶或2阶或LargeWindow孔)而选择不同的激光模式与加工参数,从而获得预期的激光孔效果。

然后在每个加工区域内,激光能量除了受脉冲宽度、频率、周期、波形外,还受孔密度的影响,如图2所示。

下面具体分析说明:待加工孔径为Φ250um,选择循环激光钻孔模式加工,模式设定为11,具体加工参数为:AP,17;加工模式,11;PUSLE周期1,500um;PUSLE宽度1,14us;SHOT数1,1;PUSLE周期3,500us;PUSLE宽度3,16us;SHOT数3,20。

激光钻孔工艺介绍

激光钻孔工艺介绍

激光钻孔的原理是利用激光束的高能量浓度来瞬间融化和蒸发钻孔材料,达到钻孔的目的。

该工艺主要包括以下几个步骤:

首先是激光束的聚焦。

激光束经过透镜或反射镜等光学元件的聚焦,使激光束能够集中到极小的焦点,实现高能量密度的聚集。

其次是激光束的照射。

聚焦的激光束照射到待加工材料的表面,产生高温和高能量的作用。

然后是材料的融化与蒸发。

高能量的激光束使材料迅速升温,达到融化点后迅速蒸发,形成钻孔。

最后是孔径的控制。

通过控制激光束的功率、照射时间和扫描速度等参数,可以实现对钻孔的孔径和深度的准确控制。

激光钻孔的工艺优点主要有以下几个方面:

首先是快速高效。

激光钻孔速度快,加工效率高,可以大大提高生产效率。

其次是精确度高。

激光束聚焦后,其直径可以控制在微米或纳米级,在加工精度要求高的场合,激光钻孔具有明显的优势。

然后是不产生振动和磨损。

激光钻孔不需要物理接触,避免了传统机械钻孔产生的振动和磨损,对待加工材料的损伤小。

此外,激光钻孔还具有无焊渣、无毛刺、无侵蚀等特点,在一些特殊材料的钻孔加工中,具有独特的优势。

激光钻孔的应用领域非常广泛。

在汽车制造、航空航天、电子元件制造、建筑材料、医疗器械等行业都有激光钻孔的应用。

例如,汽车发动机气门导管的钻孔、金属管道的钻孔、电子元件的钻孔等。

总体来说,激光钻孔是一种高效、精确的钻孔工艺,具有很大的应用潜力。

随着激光技术的不断发展和进步,激光钻孔将会在更多领域得到广泛应用,并为工业生产提供更多便利和效益。

微小激光孔检测解决方案

印制电路信息2019 No.7新产品新技术(145)New Product & New Technology (145)微小激光孔检测解决方案HDI板中微小导通孔基本都采用激光钻孔系统获得,因为孔直径小,更多的是盲孔,对钻孔质量难以及时检测。

CIMS公司推出最新的解决方案Galaxy VIA系统,一种称为Vialight的全新的照射装置,采用透射光检查微小孔,以获得孔内部最精确的图像。

该系统能够检测直径小于20 μm的激光孔,能够检测到内部尺寸,识别孔内污染和碎片、堵塞等缺陷,以及孔位超出允许公差范围的偏移。

同时,配置数据软件包可及时反馈到激光钻孔实时过程控制。

(,2019/5/28)与PTFE基板性能同等的低价毫米波雷达基板利昌(Risho)工业公司开发了面向毫米波雷达的低传输损耗基材CS-3379。

CS-3379M是以比聚四氟乙烯(PTFE)和液晶聚合物(LCP)便宜的聚苯乙烯醚(PPE)树脂为基础开发的,介质损耗100 GHz时0.0028,达到与PTFE同等的性能,而可以以半价左右的价格提供,这可以削减制造毫米波雷达基板的成本。

(JPCA Show news,2019/05)可应用于5G 的FPCB之高强度异种材料接合技术日本产研所开发了一项可应用于高频FPCB之高强度异种材料接合技术。

通过在聚酯膜(PET)的表面照射紫外线,以化学纳米涂布技术将氧官能基导入,须粘合剂的PET与铜箔进行热压,由于导入了氧官能基的聚酯膜表面与铜产生化学反应而强固地结合,其剥离强度符合FCCL规格,可应用于5G通讯的FPCB。

(材料世界网,2019/4/30)硬壳式印制电路台湾一家挠性电路制造商介绍了一种既非平面型刚性电路板,也不是可弯折的挠性电路板,而是具有三维结构的热成型印制电路。

这是在热塑性(如聚酯或聚碳酸酯)片材上,使用网版印刷银膏形成电路,可含通孔的单面和双面电路。

当基材厚度超过100 μm时,电路板几乎没有弹性,但当加热到120℃时会软化,在成形模具中稍使压力电路板变成外壳形状,冷却后成为刚性的三维结构。

CO_2激光直接钻孔工艺的前后处理

CO2激光直接钻孔工艺的前后处理Paper Code: A-126中村幸子 池尻篤泰 前田幸弘美格股份有限公司摘 要 近几年,电子产品朝轻,薄,短,小化迅速发展,印制线路板也随着这股潮流朝向高密度封装方向发展。

尤其是积层板总数的增加和导通孔以及连接盘的小径化也日益显著。

对于积层线路板而言,用来加工层间连接的盲通孔(BVH)的激光方法取决于导激光和UV-Yag激光两种。

导通孔径为60 μm以上时,通孔和连接盘径。

激光器分为CO2激光加工。

由于铜在CO2激光的波长(9.3 μm~10.3 μm)领域中的吸收则一般用CO2比很低,因此“保形法”(在表面铜箔上,蚀刻出需要的加工孔径(开铜窗),再以激光打掉树脂)成为了现在的主流。

然而,由于保形法需要蚀刻开铜窗,因此增加了形成图形的工序,而且导通孔的定位取决于下层的定位标记,容易发生错位。

随着积层板层数的增加,导通孔和连接盘的小径化发展,越来越需要提高加工速度和定位精度。

因此,同时对铜和树脂进行加工的“直接钻孔法”开始被关注。

直接钻孔法是根据格柏数据进行导通孔的定位,因此,即使导通孔/连接盘径越趋小型化,也不会发生错位,是一种能够推进多层化,高密度化的先端技术。

本文讲述了以直接钻孔法形成高可靠度导通孔时所需的技术和药品。

关键词 印制电路板;二氧化碳中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2010)增刊-0446-07direct laser pre and post treatmentCO2Sachiko NAKAMURA Shigehiro IKEJIRI Yukihiro MAEDA Abstract As for frivolous short and small conversion of the electronic equipment in recent years there are not stopping to develop, the densifi cation of PCB is advanced more than more. Needless to say about high-multi-layer of PCB, but especially the number of increasing of Build-up PCB and reducing the diameter of via and land. For the point of Build-up PCB, the laser process method that is used to form the blind via hole that connect between layers is changing due to reducing the diameter of via and land.There is 2 types of laser equipment, CO² laser and UV-Yag laser, Co² laser is used more for the via of more than 60μm. “Conformal method” is main way to process only resin by dissolution the copper beforehand where via hales will be made. However, conformal method needs extra effort to pattern formation in order to fuse the copper on the place to be irradiated with laser, and it happens the displacement due to be based on the alignment mark on lower-layer to via-positioning. It is very obvious to need the accuracy improvement of positioning and process efficient. Therefore, “Direct Method” which can process copper and resin simultaneously is brought the attention. It will be no displacement even advancing to reduce the diameter of via/ land it will be the redemption of promoting the multi-layer and high-density.By focusing to Direct method concerning to via formation process, I would like to describe here about the technology and solution that are necessary to make reliability viaKey words PCB; CO21 前言近几年,电子产品正向轻薄短小化方向发展,这些电子产品所使用的印制线路板也伴随着这股潮流朝向高密度方向迅速发展。

阐述PCB激光钻孔爆孔问题解决方法

阐述PCB激光钻孔爆孔问题解决方法1 激光钻孔原理利用CO2激光发生器发出额定输出功率200W、脉冲频率100~6000Hz、脉冲宽度为1~30us的激光,使其在BEAM的作用下经过整形、滤波并最终形成Gauss mode和Top hat mode 2种光束模式,再在Aperture的作用下形成33种光束直径,用以满足客户不同类别产品孔径要求。

Galvano为X/Y扫描振镜,通过该部件及透镜可以在工件上形成30mm×30mm/50mm×50mm/70mm×70mm的激光加工区域,用户可根据实际情况设定加工区域,一般设定区域为50mm×50mm,如图1所示:在实际加工生产板时,可根据板材类别/厂家(FR-4、高TG、普通TG)、介质层厚度(1080或1060或2116)、激光孔径大小(Φ75~Φ250um)及激光孔的结构类别(1阶或2阶或LargeWindow孔)而选择不同的激光模式与加工参数,从而获得预期的激光孔效果。

然后在每个加工区域内,激光能量除了受脉冲宽度、频率、周期、波形外,还受孔密度的影响,如图2所示。

下面具体分析说明:待加工孔径为Φ250um,选择循环激光钻孔模式加工,模式设定为11,具体加工参数为:AP,17;加工模式,11;PUSLE周期1,500um;PUSLE宽度1,14us;SHOT数1,1;PUSLE周期3,500us;PUSLE宽度3,16us;SHOT 数3,20。

当加工区域内仅有1个孔时,孔停顿时间分别为486us、482us……,累计时间为10126us;当加工区域内有3个孔时,孔停顿时间分别为1486us、1482us……,累计时间为31206us。

激光钻孔停顿时间的长短是保证激光孔品质的关健控制点,图3是相同加工参数下,孤立激光孔与正常激光孔形状态的对比展示。

2 改善方案(1)通过调整LC-2G212BE/2C钻床AOM延迟时间(最长200ms)——设定延迟时间分别为0、30、60、90、120、150ms以增加停顿时间,结果如表1所示。

激光钻孔机工作原理

激光钻孔机工作原理

激光钻孔机利用激光器发射出的激光束进行钻孔加工。

具体工作原理如下:

1. 激光发生器:激光钻孔机的核心部件是激光发生器,通常采用CO2激光器。

激光发生器产生高能量、高稳定性、高一致

性的激光束。

2. 光学系统:激光束由光学系统进行聚焦、准直等处理。

光学系统包括准直器、聚焦镜、反射镜等光学元件,通过这些元件可以调整激光束的直径、形状和聚焦点的位置。

3. 材料加工:激光钻孔机将聚焦后的激光束照射到被加工材料上。

激光束的高能量使得材料表面迅速升温,并达到熔点以上的温度。

4. 材料蒸发和融化:激光束的高能量使得材料表面蒸发和融化。

蒸发产生的气体会通过废气系统排出,融化的材料则会形成一个圆孔。

5. 气体喷射和废渣排除:激光钻孔机通常会通过喷气系统喷射气体,将废渣从钻孔中排除,确保钻孔质量。

总的来说,激光钻孔机通过激光束的高能量,使得材料表面迅速升温、蒸发和融化,通过喷气系统排除废渣,从而实现钻孔加工。

激光打孔的原理及应用

激光打孔的原理及应用一、激光打孔的原理激光打孔是利用激光光束的高能量密度和高度集中的特性,通过将激光束聚焦到工件上,使其在瞬间发生熔化和汽化,形成一个小孔或小孔阵列。

激光打孔的原理主要包括以下几个方面:1.激光光源:激光打孔使用的光源是激光器,它能够产生一束高能量密度的激光光束。

2.激光光束的聚焦:激光光束经过透镜聚焦后,能够在工件上形成一个小的热点区域。

3.热传导:激光光束的能量在瞬间被工件吸收,通过热传导快速传递给周围的材料,导致局部区域的温度急剧升高。

4.熔化和汽化:当温度达到工件的熔点时,材料发生熔化,形成一个小孔。

当温度进一步升高超过蒸发温度时,材料发生汽化,形成孔隙。

5.副作用:除了孔隙的形成外,激光打孔还会产生一些副作用,如焊缝、气体喷射等。

二、激光打孔的应用激光打孔技术在很多领域都有广泛的应用,下面列举了一些常见的应用:1.电子器件制造:激光打孔技术可以用于制造微电子器件中的孔隙。

例如,在半导体芯片制造过程中,需要通过激光打孔来形成电子元件的连接线。

2.汽车制造:激光打孔可以用于汽车制造中的焊接、冲压和装配等工艺。

例如,利用激光打孔可以快速准确地制造汽车发动机的进气和排气歧管。

3.航空航天:激光打孔技术可以用于航空航天领域的复合材料加工,例如飞机的机身、飞翼等部件。

激光打孔可以实现高精度、高效率的加工,同时避免对材料的损坏。

4.医疗器械制造:激光打孔技术可以用于制造医疗器械中的微孔。

例如,激光打孔可以在钢铁或陶瓷材料上形成微孔,用于制造人工关节等医疗器械。

5.纺织工业:激光打孔可以用于纺织工业中的纺织品加工。

例如,利用激光打孔可以在纺织品上制造花纹、孔洞等装饰效果,增加产品的美观性和透气性。

6.电子显示技术:激光打孔技术也可以用于电子显示器件的制造。

例如,利用激光打孔可以在液晶显示屏上形成像素孔,实现高清晰度的显示效果。

7.生物医学研究:激光打孔技术在生物医学研究中也有广泛的应用。

浅谈光伏玻璃激光打孔技术

背景太阳能光伏发电是一种绿色清洁能源,近年来飞速发展。

光伏玻璃作为制造太阳能光伏电池组件必不可少的重要原材料,其生产制造技术及配套生产加工设备也在不断创新和进步。

光伏玻璃主要用于光伏组件的透光面板,覆盖在光伏组件上的光伏玻璃经过镀膜后,可以确保有更高的光线透过率,同时经过钢化处理的光伏玻璃具有更高的强度,可以使太阳能电池片承受更大的风压及较大的昼夜温差变化。

因此光伏玻璃的质量以及加工工艺是决定光伏组件使用寿命及光电转换效率的重要因素。

随着近年来双玻光伏组件在发电效率、使用寿命等多方面的优势,其市场占有率逐步提高并开始广泛应用于各种光伏发电系统,客观上也促进了光伏玻璃背板打孔技术的发展。

因为常规的光伏电池组件仅盖板使用光伏玻璃,而双玻组件的盖板和背板都使用光伏玻璃,而背板光伏玻璃必须在特定位置打孔才能把光伏电池组件的电流导线引出到接线盒。

因此光伏玻璃背板打孔成为深加工生产中必不可少的一道工序。

光伏玻璃打孔工艺选择光伏玻璃最初的的打孔方式为机械钻孔工艺,但是随着技术的发展进步以及对生产效率、产品品质要求的不断提高,激光打孔逐渐成为目前行业内首选的打孔工艺。

机械打孔方式是使用专用玻璃钻孔机,采用上、下两个专用钻头同时钻孔的方法来实现。

这种钻孔方式容易在玻璃孔边缘形成微裂痕、崩边破损等缺陷,使切割边缘的强度降低,并且随着玻璃板厚度越来越薄,切割时所造成的小裂纹也会增多,严重影响打孔的品质。

除此之外,机械钻孔方式对钻头损耗严重,正常生产时,对于钻头打磨修复工作量很大,而且对工人操作经验水平要求高。

因此,对于产品切割边缘的加工质量要求不高的玻璃产品可以采用机械打孔的生产工艺。

在目前光伏行业对玻璃加工质量要求越来越严的形势下,需要更为精密、细致的加工方法。

激光打孔技术凭借其较高的加工质量和成熟的工艺,近几年被广泛应用到光伏玻璃深加工连续生产线中。

激光打孔过程是激光和物质相互作用的热物理过程,它是由激光光束特性(包括激光的波长、脉冲宽度、光束发散角、聚焦状态等)和物质的诸多热物理特性决定。

激光打孔的操作规程

激光打孔的操作规程激光打孔技术是一种精密的加工方法,具有高效、高精度和高质量的特点。

为了确保操作安全和加工效果,必须严格遵守操作规程。

一、操作前准备1. 确保操作人员具备相关的激光技术和安全知识,熟悉设备的操作和维护。

2. 确保激光器和设备处于正常工作状态,检查光路和冷却系统是否正常。

3. 根据打孔要求选择适当的激光参数,包括功率、脉宽、重复频率等。

4. 穿戴个人防护装备,包括防护眼镜、防护手套和防护服装等。

5. 清理工作区域,确保没有杂物和可燃物。

6. 将工件固定在加工平台上,并调整加工平台的位置和高度。

二、操作步骤1. 打开激光器和设备主开关,启动激光器的预热程序,预热时间通常为10-15分钟。

2. 根据加工要求,调节激光器输出的功率和脉宽等参数。

3. 调节激光束的聚焦,使其能够准确地对准工件的加工位置。

4. 调节加工平台的位置和高度,使激光束能够垂直照射到工件上。

5. 使用激光控制系统进行工艺参数的设置和调整,包括加工速度、扫描轨迹和打孔间距等。

6. 打开冷却系统,确保激光器和光学器件的温度控制在安全范围内。

7. 操作人员应远离激光束,确保自身安全。

8. 启动激光器的输出,开始打孔加工。

9. 在加工过程中,操作人员应随时观察加工效果和工艺参数的变化,及时调整。

10. 警惕异常情况,如激光器故障、冷却系统异常等,及时停机检查并处理。

三、操作注意事项1. 激光器和光学器件是非常精密和脆弱的设备,操作人员在使用过程中要轻拿轻放,防止碰撞和损坏。

2. 激光束具有强大的穿透力和照射能量,切勿将激光束直接照射到人眼或其他物体上。

3. 避免在易燃和易爆的环境中操作,并注意防火和防爆措施。

4. 加工过程中,注意检查工件和加工平台的状态,确保位置和固定的稳定性。

5. 打孔时要确保激光束与工件垂直照射,以获得准确的孔径和形状。

6. 加工过程中,操作人员应时刻保持警惕,及时处理异常情况,并记录并汇报。

7. 操作结束后,关闭激光器和设备主开关,并进行设备和工作区域的清理和整理。

定位销孔的加工诀窍激光打孔方法如此简单

定位销孔的加工诀窍激光打孔方法如此简单定位销孔加工是指在工件上加工并形成定位销孔的过程。

定位销孔常用于零件的定位与连接,例如机械设备、汽车零部件和模具等,对于加工精度和连接可靠性要求较高。

激光打孔方法在定位销孔加工中具有许多优点,如加工速度快、加工质量高、适用于各种材料等。

下面将介绍一下激光打孔方法的具体步骤和一些加工诀窍。

激光打孔方法的具体步骤如下:1.设计定位销孔的具体位置和尺寸,根据实际需要确定工件的加工要求。

2.准备加工设备和工具,包括激光打孔机、工件夹具和辅助装置等。

3.将工件固定在夹具上,保证工件的固定性和稳定性。

4.调整激光打孔机的参数,包括激光功率、激光脉冲频率、激光束直径等,根据不同的材料和孔径大小进行调整。

5.开始激光打孔加工,将激光传导到工件表面,在定位销孔的预定位置进行孔加工。

6.完成定位销孔后,检查孔的质量和尺寸,确保符合设计要求。

7.进行后续的处理工序,如清洗、抛光、涂层等。

激光打孔方法在加工定位销孔时需要注意以下几点:1.材料选择:不同的材料对激光打孔的适应性有所不同,选择适合的材料进行加工可以获得更好的加工效果。

2.激光参数调整:根据不同的材料和孔径大小进行激光参数的调整,包括激光功率、激光脉冲频率和激光束直径等。

3.光束控制:保持激光束的稳定性和一致性,避免加工过程中光束的抖动或偏离。

4.冷却系统:激光加工会产生大量的热量,需要使用冷却系统来保持工件的稳定温度。

5.夹具和辅助装置设计:夹具设计合理,能够保证工件的固定性和稳定性,辅助装置的设计可以提高工作效率和加工质量。

总之,激光打孔方法在定位销孔加工中具有许多优点,但在实际应用中还需要根据具体情况进行调整和改进。

以上所述只是简单介绍了激光打孔的加工诀窍,希望对读者有所帮助。

承接工程钻孔切割方案

承接工程钻孔切割方案一、前言随着建筑施工技术的不断发展,传统的钻孔切割工程已经不能满足现代建筑工程的需求。

为了更加高效地完成建筑施工任务,提高工程质量,我们将提出一种新的承接工程钻孔切割方案,以期能够为建筑工程提供更加优质的服务。

二、现状分析钻孔切割是一种常用的施工方式,它可以帮助工程师快速、精准地完成各种钢筋、混凝土的切割工作。

然而,传统的钻孔切割工艺存在一些问题:1. 切割精度不高。

传统的钻孔切割工艺往往不能保证切割的精度,对于一些复杂形状的切割任务,常常要求工人进行二次修整,增加了工程的成本和周期。

2. 施工周期长。

传统的钻孔切割工艺由于操作繁琐、效率低下,施工周期往往较长,影响了工程的进度。

3. 安全隐患大。

传统的钻孔切割工艺操作人员需要在高处进行工作,存在着一定的安全风险。

基于以上问题,我们引入了新的承接工程钻孔切割方案,以期能够更加高效地解决施工中的难题。

三、承接工程钻孔切割方案1. 确定切割方向。

在进行钻孔切割前,首先需要确定切割的方向和位置,以确保切割的准确性。

2. 使用先进的切割设备。

在本方案中,我们将引入先进的激光切割设备,以替代传统的机械切割工艺。

激光切割设备可以实现高精度切割,能够满足各种形状的切割需求。

3. 进行预先计算。

在进行切割之前,需要进行预先计算,确定切割的深度和速度,以确保切割的质量。

4. 人员操作。

在进行切割工作时,需要严格按照操作规程进行,在安全的条件下完成切割任务。

在实际实施中,我们将严格按照上述方案进行切割工程,以确保工程的质量和安全。

四、方案可行性分析1. 技术可行性。

采用先进的激光切割设备进行切割,可以实现高精度切割,满足各种复杂形状的切割需求。

2. 经济可行性。

虽然激光切割设备的购置成本较高,但其高效的切割速度和精准的切割质量可以减少人力成本和切割时间,降低了总体的成本。

3. 安全可行性。

采用激光切割设备可以避免操作人员高空作业的风险,提高了施工的安全性。

激光切割设备开孔时需要注意的几点事项

激光切割设备开孔时需要注意的几点事项开工是激光加工时经常会遇到的工序,传统加工多用锯切或冲钻等方式进行打孔,而激光打孔精度高,速度快,切断面光滑,开孔孔径也可以灵活调整,对于大部分材料而言,激光打孔都是一件非常方便的事情。

任何一种热切割技术,除少数情况可以从板边缘开始外,一般都必须在板上穿一小孔,早先在激光冲压复合机上是用冲头先冲出一孔,然后再用激光从小孔处开始进行切割。

现在激光功率以及激光控制系统以及非常完善了,不再需要外部帮助,直接用激光即可穿孔。

当然,激光加工也并非无所不能,在实际生产过程中,由于部分原因的影响,也会导致激光打孔出现误差或毛刺等问题,在事先的参数设定与加工过程中,我们需要注意一下几点,就能很好避免打孔加工出现失误。

1、伺服电机参数误差圆孔打孔后有明显的不圆现象,呈椭圆或不规则圆,这种现象可能与XY轴运动不匹配有关,导致XY轴运动不匹配的原因是伺服电机参数调整不合适,激光设备的切割质量与伺服电机又有着一定的要求。

2、吹气气压大小激光设备工作时肯定需要辅助气体的支持,但辅助气体吹气气压过小时,切割边缘会出现挂渣和毛刺,碳钢材料还会出现碳化现象,而气压过大会容易在开孔时出现爆孔。

所以在切割过程中需要操作人员合理调整气压大小,让切割的质量更加饱满。

3、开孔的孔径大小与激光速度激光设备开孔时,孔径越大,激光设备越能切割出更高质量的圆孔,孔径越小,越容易出现断点残留以及圆孔不圆的现象,这是因为激光头如果以高速做小范围移动,会影响平稳性,类似的情况用手指加速做小范围画圈就能感受得到。

所以,激光孔径变小,则应该把激光速度调低。

4、导轨及丝杠精度误差导致切孔精度达不到理想数值影响激光设备切割质量精度的原因不仅仅只有伺服电机的参数因素,透镜和导轨的精度误差也能直接影响切割精度,例如缺乏日常保养,就会导致透镜聚集灰尘,从而影响激光精度,进一步影响加工质量。

在设备出现问题时,应全面多方面的检测各个环节,方能找到问题的根源所在。

激光打孔工艺

激光打孔工艺

激光打孔是一种利用激光束来打出所需形状的孔洞的加工工艺。

它利用激光束的高能密度和高聚焦能力,通过瞬间加热材料的方式,使其迅速蒸发或被熔化,从而在材料表面产生孔洞。

激光打孔工艺通常包括以下步骤:

1. 材料准备:选择适合激光打孔的材料,并根据需要确定孔洞的位置和尺寸。

2. 激光设置:根据材料的性质和所需孔洞的尺寸,设置合适的激光参数,如激光功率、频率、聚焦方式等。

3. 聚焦定位:将激光束经过透镜或反射镜聚焦到材料表面的需要打孔的位置。

4. 激光打孔:通过控制激光束的移动速度和功率,使激光束在材料表面瞬间加热,从而达到打孔的效果。

5. 孔洞质量检查:检查打孔后孔洞的质量和尺寸是否符合需求,如需要可进行后续处理,如清洗、除毛刺等。

激光打孔工艺具有许多优点,如高精度、无接触、无振动、适用于多种材料等。

它在电子器件制造、汽车零部件加工、航空航天领域等众多行业中得到了广泛应

用。

激光钻孔前棕化线功能用途

激光钻孔前棕化线功能用途激光钻孔前棕化线是指在进行激光钻孔加工时,事先通过激光技术在工件表面形成一条棕化线。

这条棕化线在激光钻孔过程中发挥着重要的功能和用途。

本文将从多个方面探讨激光钻孔前棕化线的功能和用途。

激光钻孔前棕化线可以用于指导钻孔深度。

在进行激光钻孔时,棕化线的形成是由激光束的能量聚焦在工件表面上产生的。

通过调整激光的功率和作用时间,可以控制棕化线的深度。

工人可以根据需要,通过棕化线的深浅判断激光钻孔的深度是否达到要求。

这样可以避免过度钻孔或者钻孔不足的情况发生,提高钻孔的准确度和一致性。

激光钻孔前棕化线还可以用于改善钻孔质量。

激光钻孔是一种非接触式的钻孔方式,通过激光的热效应使材料被蒸发或者熔化,实现钻孔的目的。

然而,在激光钻孔过程中,由于材料的熔化和蒸发,容易产生溅射、熔渣等问题,影响钻孔质量。

而激光钻孔前棕化线的形成可以提供一个钻孔起始点,将溅射和熔渣的问题集中在棕化线的范围内,避免对其他部分的工件表面造成影响,从而改善钻孔的质量。

激光钻孔前棕化线还可以用于提高钻孔效率。

在进行激光钻孔时,激光束需要穿过工件表面,聚焦在钻孔位置上。

然而,由于工件表面的反射和折射效应,部分激光能量会被吸收或者散射,导致钻孔效率低下。

而激光钻孔前棕化线的形成可以提供一个较小的孔径,减少激光束的散射和吸收,使得激光能量能够更加集中地作用在钻孔位置上,从而提高钻孔效率。

激光钻孔前棕化线还可以用于实现复杂形状的钻孔。

激光钻孔技术可以实现对各种材料的钻孔,包括金属、陶瓷、塑料等。

而在一些特殊的应用场景中,需要对工件进行复杂形状的钻孔,传统的钻孔工艺往往无法满足要求。

而激光钻孔前棕化线的形成可以为复杂形状的钻孔提供一个起始点和引导线,使得激光钻孔能够按照预定的路径进行,实现复杂形状钻孔的要求。

激光钻孔前棕化线在激光钻孔加工中具有重要的功能和用途。

它可以用于指导钻孔深度,改善钻孔质量,提高钻孔效率,实现复杂形状的钻孔。

电路板镭射钻孔流程

电路板镭射钻孔流程

激光钻孔技术是一种高精度、高效率的加工方法,广泛应用于电路板制造行业。

电路板镭射钻孔是一种使用激光束将孔洞精确地加工在电路板上的加工技术。

下面介绍电路板镭射钻孔的流程:

1. 设计:首先,根据电路板的设计图纸确定需要加工的孔洞位置、尺寸和数量等参数。

2. 设备准备:确定采用的激光钻孔设备,并进行设备的调试和检查,确保设备能够正常工作。

3. 材料准备:准备待加工的电路板材料,确保电路板表面平整、清洁,并放置在设备工作台上。

4. 参数设置:根据设计要求和实际情况,设置激光钻孔设备的加工参数,包括激光功率、激光脉冲频率、加工速度等。

5. 对准定位:利用设备上的光学对准系统,将激光束精确对准待加工的位置,并调整好加工头的位置。

6. 开始加工:启动设备,让激光束按照设定的参数和位置进行钻孔加工,通过在电路板材料上聚焦高能量的激光束来熔化和蒸发材料,形成孔洞。

7. 检验质量:完成钻孔后,对加工得到的孔洞进行检查和测试,确保孔洞尺寸和位置精确符合设计要求。

8. 清洗处理:清洁电路板表面和孔洞,去除激光加工时留下的残留物和污垢,保证电路板的表面质量。

9. 检验验证:经过清洗处理后,再次对孔洞进行检验和验证,确保整个加工过程

完成并且符合质量要求。

10. 完成:当电路板上所有需要的孔洞都完成加工后,整个镭射钻孔流程就完成了。

电路板镭射钻孔技术具有高加工精度、加工效率高、操作简便、适应性强等优点,被广泛应用于电子产品的生产制造过程中。

随着激光技术的不断发展和完善,电路板镭射钻孔技术也将会得到进一步提升和发展,为电路板制造业带来更多的发展机遇和挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光钻孔解决方案

CO2激光器适合于各类钻孔应用,如钻小孔,不规则形状孔,盲孔,及锥形孔。

激光用来加工尖锐角度的孔,在难加工材料上钻孔。

一次设置就能在3D 表面设置成百上千的不同的尺寸。

激光钻孔的主要好处有:深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机

● 无接触过程(无夹具磨损,材料变形最小)

● 高度精确,一致性好

● 准确控制发热量

● 能够钻出纵横比高的小孔

● 容易编程,适合自动化

● 设置快,夹具少,能提高生产速度

● 在样品转换和小批次生产中有灵活性

● 广泛性(同一工具可用于激光焊接和激光切割)

● 很容易进行光束组合(包括在狭窄角度上钻孔和特殊形状的钻孔)

● 一些激光系统可以同时钻不同形状的孔

● 适用于多种材料加工

脉冲Nd: YAG激光器中的JK激光器系列可以给金属,表面有镀层的金属,陶瓷,和石墨复合材料钻孔激光打标机。

这些激光器产生可控制能量,峰值功率,局部形状的不连续的脉冲进行钻孔。

正是通过控制这些脉冲参数,脉冲YAG激光器成为全面的钻孔系统。

用脉冲YAG激光器钻孔的关键是峰值功率,甚至是低平均功率的脉冲YAG激光器也能加工出质量很好的孔,因为与材料之间的相互作用取决于峰值功率和脉冲能量,与平均功率关系不大。

Nd: YAG激光器的冲击钻孔

冲击钻是调整激光器焦点尺寸来决定钻孔尺寸激光打标机。

在钻孔过程中,激光束和部件之间没有相对运动。

选择合适的脉冲参数和脉冲数量可以钻出高质

量的孔。

用这样的方法可以钻出直径在25μm 到1000μm的孔,但是根据材料及厚度的不同,受到的限制也不同。

大部分的冲击钻孔,直径都在300μm-600μm 范围内。

冲击钻孔允许采用特殊的“高速”钻孔方式,可以大大提高钻孔速度。

高速钻孔通常应用在圆形涡轮发动机零件上,用运动系统编码器信号启动激光器在零件周围特定的,连续的空间位置上打孔激光打标机。

如果钻一个孔需要10个脉冲,那么高速钻孔系统会将零件转动10次,每转一圈向每个孔位发出一个脉冲。

因为在加工周期中消除了转位时间钻孔速度得以提高。

冲击钻利用脉冲整形来改善激光束与材料间的相互作用,帮助控制钻孔锥度,提高钻孔速度。

脉冲整形就是对局部脉冲的形状进行编程处理。

将一个长脉冲分成两三个或四个短的部分,每部分之间通过短暂的激光关闭分隔,可以提高钻孔质量和速度。

最后一个脉冲需要较长一点的作用时间,以便切断钻孔产生的碎屑,提高钻孔效率,减少钻孔时间。

在脉冲的开始部分使用低峰值功率,这样钻出的孔很少会呈现出钟形口。

Nd:YAG激光器的环钻

环钻需要运动系统,激光束穿透材料后与零件作相对运动以便“切割成孔”。

环钻的直径公差是冲击钻的一半,深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机通过一个多轴系统,环钻可以加工定制的锥孔,或在深度方向上改变截面的形状。

这类加工要求系统有很好的运动精度和编程能力激光打标机。

环钻还能切出特定形状的大孔,能对大零件进行复杂的3D修整。

金属上的钻孔质量主要看钻孔直径公差,钻孔锥度,重铸层厚度,细微裂缝等。

冲击钻孔的直径一般小于+/- 50μm,环钻钻孔的公差缩小到+/- 25μm内。

重铸是熔态金属重新凝固在钻孔内壁周围,重铸厚度根据合金和孔深不同而存在差异,但是一般都少于100μm。

钻孔深度最高达到50mm,但是大部分都在15mm 以内。