PCB雷射钻孔技术介绍

PCB雷射钻孔技术介绍

• 2.4

超薄铜皮直接烧穿法 内层核心板两面压贴背胶铜箔后,可采“半蚀法” (Half Etching)将其原来0.5OZ(17um)的铜皮咬薄 到只剩5um左右,然后再去做黑氧化层与直接成孔。 因在黑面强烈吸光与超薄铜层,以及提高CO2雷射的光 束能量下,将可如YAG雷射般直接穿铜与基材而成孔, 不过要做到良好的“半蚀”并不容易。於是已有铜箔业 者在此可观的商机下,提供特殊的“背铜式超薄铜皮” (如日本三井之可撕性UTC)。其做法是将UTC棱面压 贴在核心板外的两面胶层上,再撕掉厚支持用的“背铜 层‘,即可得到具有超薄铜皮(UTC)的HDI半成品。 随即在续做黑化的铜面上完成雷射盲孔,并还可洗耳恭 听掉黑化层进行PTH化铜与电铜。此法不但可直接完成 微孔,而且在细线制作方面,也因基铜之超薄而大幅提 升其良率,当然这种背铜式可撕性的UTC,其价格一定 不会便宜。

• 1. 雷射成孔的原理 雷射光是当:“射线”受到外来的刺激,而增大 能量下所激发的一种强力光束,其中红外光或可 见光者拥有热能,紫外光则另具有化学能。射到 工作物表面时会发生反射(Refliction)吸收 (Absorption)及穿透(Transmission)等三种 现象,其中只有被吸收者才会发生作用。而其对 板材所产生的作用又分为热与光化两种不同的反 应,现分述於

• 2. 二氧化碳CO2雷射成孔的不同制程 2.1 开铜窗法Conformal Mask 是在内层Core板上先压RCC然后开铜窗,再以雷射 光烧除窗内的基材即可完成微盲孔。详情是先做FR-4的 内层核心板,使其两面具有已黑化的线路与底垫 (Target Pad),然后再各压贴一张“背胶铜箔” (RCC)。此种RCC(Resin Coated Copper Foil)中 之铜箔为0.5 OZ,胶层厚约80~100um(3~4mil)。可 全做成B-stage,也可分别做成B-stage与C-stage等两 层。后者於压贴时其底垫上(Garget Pad)的介质层厚 度较易控制,但成本却较贵。然后利用CO2雷射光,根 据蚀铜底片的座标程式去烧掉窗内的要树脂,即可挖空 到底垫而成微盲孔。此法原为“日立制作所”的专利, 一般业者若要出货到日本市场时,可能要小心法律问题。

镭射培训教材

加工孔径小

Min 1mil

孔径改变容易

工艺相对简单

依利安达(广州)电子科技有限公司

2001年9月13日

5

2020年5月31日

镭射钻孔的工艺原理

PCB成孔用激光的种类:

RF/CO2激光 TEA/CO2激光 Nd:YAG/UV激光 其他

依利安达(广州)电子科技有限公司

2001年9月13日

6

2020年5月31日

Laser钻孔培训教材 2004

雷 鸣 主讲 2020年5月31日

2020年5月31日

课程大纲

一、镭射钻孔的原理和流程 1、镭射钻孔的目的。 2、镭射钻孔的工艺原理。 3、镭射钻孔的工艺流程。 二、镭射钻孔工艺控制和主要品质缺陷 1、镭射钻孔的工艺。 2、镭射钻孔品质检查及控制。 3、镭射钻孔品质缺陷及原因分析。

依利安达(广州)电子科技有限公司

2001年9月13日

355nm Output

11

2020年5月31日

镭射钻孔的工艺原理

Co2激光器激发激光原理图:

Co2 Laser:Medium(介质):Co2 Pumping(激发源):Electrode(电极) Wave Length(波长):9.3 - 10.6µm

Pumping

Laser Beam

Mirror

Medium

Mirror

依利安达(广州)电子科技有限公司

2001年9月13日

12

2020年5月31日

镭射钻孔的工艺原理

Nd:YAG/UV激光器:

ESI公司5200UV激光钻孔机激光器

依利安达(广州)电子科技有限公司

2001年9月13日

13

2020年5月31日

PCB钻孔、锣板、镭射钻孔加工时间及成本培训

机械钻孔一般适合钻通孔工艺,目前 主要小孔直径为0.25~0.40mm

镭射钻孔一般适合次外层的一阶、二阶盲孔, 目前主要钻孔直径为0.10~0.20mm,一般为0.15mm

深度难控制

机械通孔 多次压板机械埋孔 机械盲埋

PDF created with pdfFactory trial version

PDF created with pdfFactory trial version

一、线路板生产流程概貌

1) 经典的外层流程

钻镭三图图褪湿白表外 F 包出

孔射合形形膜绿字面形 Q 装货

钻一转电蚀油 处加 C

孔

移镀刻

理工

褪

铅

锡

PDF created with pdfFactory trial version

位置。但只能制作较浅的孔(因为

电镀存在困难)

其钻孔后处理都需经过相似的孔内金属化过程

不同的是,具有盲孔制板不能过“三合一”磨板清洗,只能过化学清洗; 对红外线镭射加工而言,需要一些辅助工序

PDF created with pdfFactory trial version

四一、、成一线本 )路的机初械板步加生了工产解流程概貌

1) 机械加工的经典成本计算 2) 机械加工的S.L 流程 3) 不同物料、层数、参数的成本 4) 坑槽孔的成本 二)镭射加工

1) 镭射加工的成本组成(含CML流程) 2) 镭射加工的S.L & multi-level流程 三)锣铣加工

1) 锣铣加工的经典成本组成计算 直径刀、叠板数

PDF created with pdfFactory trial version

目录

一一、、线 经线路 典板 的路生 外板产 层生流 流产程 程流概貌程概貌

镭射打孔最小直径-定义说明解析

镭射打孔最小直径-概述说明以及解释1.引言1.1 概述概述部分的内容可以简要介绍本文将要探讨的主题——镭射打孔最小直径。

这一主题在工业生产中具有重要意义,因为在许多领域中,需要进行精确的打孔操作,而最小直径的控制是其中的关键因素之一。

本文将对镭射打孔技术进行介绍,并研究其对应的最小直径物理原理。

在探究最小直径的同时,我们还将讨论影响最小直径的因素,这些因素可能包括镭射功率、加工材料的特性、打孔速度等等。

通过对这些因素的分析和研究,本文旨在总结出一些实用的结论,并展望镭射打孔技术在未来的发展前景。

实验结果的总结将有助于我们理解最小直径与各因素之间的关系,而结论总结将为读者提供一个清晰的概述,同时也对镭射打孔最小直径的研究进行总结。

总之,本文将为读者提供一个全面的镭射打孔最小直径研究的导引,希望能够为相关领域的工作者提供有益的信息,进而推动这一领域的进步与发展。

1.2 文章结构文章结构部分的内容可以按照以下方式进行编写:文章结构部分的目的是为读者提供一个全面且清晰的了解文章内容和组织结构的指引。

本文主要围绕着镭射打孔最小直径展开,并分为引言、正文和结论三个部分。

引言部分旨在介绍文章的背景和目的。

在概述部分,我们将简要说明镭射打孔技术的重要性和应用领域。

在文章结构部分,我们将介绍本文的总体结构,以帮助读者了解各个章节的内容和顺序。

正文部分是本文的核心内容,主要包括镭射打孔技术介绍、最小直径对应的物理原理以及影响最小直径的因素。

在镭射打孔技术介绍部分,我们将详细介绍镭射打孔的基本原理和工艺流程。

最小直径对应的物理原理部分将解释为什么最小直径会对应特定的物理原理,并探讨在实践中如何控制和优化最小直径。

影响最小直径的因素部分将讨论那些可能会对最小直径产生影响的因素,例如材料特性、加工参数等。

结论部分将总结本文的研究结果和发展前景展望。

实验结果总结部分将简要说明本文的实验结果,并分析结果的意义和局限性。

发展前景展望部分将展望镭射打孔技术在未来的应用和研究方向,以及可能的改进和发展方向。

电路板镭射钻孔流程

电路板镭射钻孔流程

激光钻孔技术是一种高精度、高效率的加工方法,广泛应用于电路板制造行业。

电路板镭射钻孔是一种使用激光束将孔洞精确地加工在电路板上的加工技术。

下面介绍电路板镭射钻孔的流程:

1. 设计:首先,根据电路板的设计图纸确定需要加工的孔洞位置、尺寸和数量等参数。

2. 设备准备:确定采用的激光钻孔设备,并进行设备的调试和检查,确保设备能够正常工作。

3. 材料准备:准备待加工的电路板材料,确保电路板表面平整、清洁,并放置在设备工作台上。

4. 参数设置:根据设计要求和实际情况,设置激光钻孔设备的加工参数,包括激光功率、激光脉冲频率、加工速度等。

5. 对准定位:利用设备上的光学对准系统,将激光束精确对准待加工的位置,并调整好加工头的位置。

6. 开始加工:启动设备,让激光束按照设定的参数和位置进行钻孔加工,通过在电路板材料上聚焦高能量的激光束来熔化和蒸发材料,形成孔洞。

7. 检验质量:完成钻孔后,对加工得到的孔洞进行检查和测试,确保孔洞尺寸和位置精确符合设计要求。

8. 清洗处理:清洁电路板表面和孔洞,去除激光加工时留下的残留物和污垢,保证电路板的表面质量。

9. 检验验证:经过清洗处理后,再次对孔洞进行检验和验证,确保整个加工过程

完成并且符合质量要求。

10. 完成:当电路板上所有需要的孔洞都完成加工后,整个镭射钻孔流程就完成了。

电路板镭射钻孔技术具有高加工精度、加工效率高、操作简便、适应性强等优点,被广泛应用于电子产品的生产制造过程中。

随着激光技术的不断发展和完善,电路板镭射钻孔技术也将会得到进一步提升和发展,为电路板制造业带来更多的发展机遇和挑战。

镭射钻孔培训

镭射钻孔培训一、镭射钻孔的基本原理镭射钻孔是利用激光光束对材料表面进行高能量、高密度的照射,使其瞬间融化并蒸发,从而形成钻孔。

在实际操作中,通常使用的是CO2激光器或者纤维激光器。

通过调节激光的功率、频率和聚焦等参数,可以对不同材料进行精确的钻孔加工。

镭射钻孔技术在微加工领域尤为突出,它可以实现微小孔径、高效率和高精度的加工,因此在电子、航天、医疗等领域都有着广泛的应用。

二、镭射钻孔培训内容1. 理论知识培训镭射钻孔培训的第一步就是对其基本原理和工艺进行详细讲解。

学员需要了解不同类型的激光器、钻孔参数的选择、材料的特性等相关知识。

此外,还需要学习镭射钻孔的适用范围、优缺点和发展趋势等内容。

这些理论知识对于后续的实际操作至关重要。

2. 设备操作培训镭射钻孔设备的操作对于培训课程来说也是至关重要的一环。

学员需要学习各种激光器的操作技巧,以及设备的维护和保养方法。

在实验室或工厂中,学员应该能够熟练地操作镭射钻孔设备,并且能够灵活应对各种情况。

3. 安全培训镭射钻孔是一项高能量的工艺,操作时必须要注意安全。

因此,在培训课程中,应该包含一些相关的安全知识,如激光辐射的危害、防护措施等。

学员需要了解镭射钻孔设备的安全操作规程,以及在紧急情况下的应急处理方法。

三、实践操作在掌握了相关的理论知识和实际操作技能后,学员需要进行一定的实践操作。

这可以在实验室或者工厂生产线上进行。

通过实际的操作,学员可以更加深入地了解镭射钻孔技术的应用和特点,丰富自己的经验,提高工作效率和准确性。

通过上述的镭射钻孔培训,学员可以全面掌握镭射钻孔的理论知识和实际操作技能,为日后的工作和研究打下良好的基础。

随着镭射技术的不断发展和应用,镭射钻孔技术也将逐渐成为各行业的主流加工方法。

因此,学员应该不断提升自己的技能,跟上时代的步伐,为企业的发展贡献自己的力量。

四、应用领域镭射钻孔技术在现代工业生产中有着广泛的应用领域,包括但不限于以下几个方面:1. 电子领域在电子元器件的制造过程中,通常需要进行微细加工,如 PCB 板的孔径加工、印刷电路板的加工等。

PCB工艺流程之镭射钻孔工序工艺培训

(2)运动控制系统 Z轴上下移动机构

作用:改变作用及光强度和光斑直径

X/Y向移动和机构

作用:实现整个板面上孔的加工

(3)CO2激光钻孔光学系统

传递光路

反射镜 透镜

光阑(光圈) 半反半透镜X/YFra bibliotek向扫描用光学摆镜

远心物镜

(A)传递光路

☺多孔光阑

入射光线

多孔光阑

出射光线

(B)X/Y方向扫描用光学摆镜

2.各参数设定意义

(1)APERTURE(光径)/MASK(光圈)

定义: 光在进入扫描镜摆镜前经过一光阑盘,该盘上沿旋转中心等 距离但不同转动角度位置处分布有不同直径的光阑孔,通过转动光阑不 同直径的孔对准入射光束,达到输出不同直径大小光斑的目的.

(2) PULSEWIDTH(脉冲宽度) 定义:激光脉冲宽度表明激光波峰时间持续长短

525mm*95mm*3mm

HITACHI MITSUBISHI

四、镭射钻孔工艺操作及控制条件

1.镭射钻孔主要参数

(1)HITACHI

APERTURE(光径) PULSEWIDTH(脉冲宽度) SHOT(枪数) MODE(模式)

(2)MITSUBISHI

MASK(光圈) PULSEWIDTH(脉冲宽度) SHOT(枪数) B/C(模式)

材料逸出

3.UV成孔

利用紫外光线激光的化学能去破坏有机分子的分子键、 金属晶体的金属键和无机物的离子键,形成悬浮颗粒或原

子团、分子团或原子分子,在局部发生蓬松,配合真空吸 气作用,使小微粒极力从孔中逃逸,或被强制吸走形成孔。

激

激

激

光

光

光

激光照射

化学键撕裂

材料逸出

PCB钻孔制程简介

鑽孔制程簡介說明講義一.定義使用數值控制(N/C)的外軸自動鑽孔机器,將銅箔積層板的內層通接孔堆零檢插入空鑽穿作業,即為鑽孔.二.注程介紹(A)上制程(壓合) 墊鋁板裁切OP,程式,加工單外理備針盤測試帶測孔徑PIN 空跑程式量產流程(B)單雙面板上制程(裁切) 上PIN 墊鋁板裁切程式,加工單理備針盤測試帶測孔找座標空跑式量產續程.三.程述一上PIN一般使用在單雙面板,無多層板在壓合鑽出三個靶孔定位,而單雙面板須靠此定位.(往后多層在TWO PIN系統也須上PIN)二.墊鋁板裁切(a)墊板使用墊板可防止鑽到机器台面,減少毛頭,協助鑽頭散熱,一來講其應具如下性質:●切削容易●表面硬而不平●不含外來雜質●作粘接劑的樹脂要完全固化,使其材料在500F溫度下不產生粘性或釋放化學物質污染孔壁和鑽頭.(b) 鋁板可以防止壓力腳對板面的損傷,還可以固定鑽頭,減少鑽頭偏移,從而提高鑽孔精度和減少毛頭,并協助鑽頭散熱.三OP,程式,加工,處理OP,程式在工程部制作完成,交予鑽孔簽收後,鑽孔必須在上將公英制尺寸注明,以利作業,程式也必須加M97的個人代號的不程式,至于加工單制作是鑽孔課所用簡易OP.四備針盤當生產一料號時,會取出加工單,依据量產需要在加工單上繪出模攤針盤,備針人員以此為依据排針盤.五測試帶鑽孔為求孔徑正確,每當換料號時,便會以基板邊料,設定號鑽針資料,以小程式檢查針盤是否正確.六裁PIN此用于多層板流程,將壓合鑽出的三個靶孔位置,在電木板上鑽出三孔,并敲出入固定PIN ,以此為多層板相關位置之零點七找座標因單雙板無內層紅線路,只要將鑽孔內容全部在板內無破孔之娛,故只要以外工具孔找軸之座標即為點,.八空跑程式將此動作作為將程式載入記性,接下來只要設定好,即可重作業.四鑽針室及鑽針●將購入之新針放入新針櫃存放并填寫新針管制表●當待用針不足時,則從新針櫃取出新針并填寫新針管制表●將取出之新針依不同針徑上不同顏色套環并放入待用櫃子.●依生產進度在待備針籃子內取出加工單●依加工單內針徑,批量及孔數把針備于針盤上,填寫備針單并簽名.●作業員至鑽針室針于備針單簽名,交還另簽名退針鑽針人員須清點并簽名,另依不同鑽徑及研次分開送磨二.鑽針A.橫剖面圖可分為鑽部,部及柄部三大部分.鑽部主要功能在刺入,切削及退.其鑽尖及鑽部的圓心應與柄不中心重合,其同心圓的誤差應小于0.005m/m之內才能避免偏轉的惡化.導角為上環所用.斜部為應力分散所用.B.鑽尖側用圖有第一角15度第二角30度及鑽尖角130度,外圍的反斜角是為減少與孔壁的磨擦,內部的正斜角是增大鑽針度.C.鑽尖側面放大圖1.鑽尖點為長刃及短刃的四匯合點,為鑽孔最先接觸出點2.切削前緣是切削板材的主力所在,用久后會發生崩破3.第一面為切削刀面4.第二為支持第一面的腹地5.后讓腹地是減少孔壁磨擦,支持鑽針存在6.刃帶為修整孔壁7.退削溝為排除廢削用表面須平滑以減少廢削的阻力而容易排除三鑽針材料作為鑽針材料的超硬合金採取碳化鎢加上鈷,現加入碳化鈦,主要增加對高溫的抗性較好.當此材質中的鈷量增加,其抗折性及軔性增加,但其硬度及壓縮度降低.四.鑽孔條件鑽孔屬于切削行為的一種,有二個公式被廣泛的用到:1.R.P.M=(S.F.M.*12)/3.14*D2.I.P.M=R.P.M*Chipload首先介紹上述二公式的各個單位:(1)R.P.M=鑽針旋轉速度,轉/分,即每分鐘有几轉(2)S.F.M=表面切削度,呎/分,即每分鐘鑽針的刀口在板子表面切削距離或長度(3)D:鑽針直徑(4)I.P.M=進刀速,時/分,每分鐘進刀深度有多少時(5)Chipload:進刀量,mil/轉,每轉一周進刀深度有多少mil五.分段鑽六.多次進刀及退刀的接力方式下分段鑽,完成小孔徑的鑽通.而每一次很精密的鑽到所設定的進刀深度后,隨即退出孔口,在進行冷卻及排除粉削后,再作第二次進擊,直到鑽穿為止.七.程式1.G 84(擴孔)X20.0Y10.0G84X10.02.G85(糟孔)X20.0Y10.0G85X20.0Y20.03.G93(零點設定)G93X0Y04.M97;(M98)M97,ABC;X0Y0八.品質問題探討。

镭射钻孔详解

雷射鑽孔作業品質管制

LASER鑽孔記錄表:

加工料號之相關參數及條件經由電腦系統設定,再由製前設 計部門列印審核,作業人員依此LASER鑽孔記錄表作為工 作派單作業。

首件檢查紀錄:

由品管人員進行檢查,品質確認後再進行量產。

光源目鏡(10X~40X)檢查記錄:

為自主檢查確認量產中品質之穩定,其檢查頻率為每10片 檢查一次,當品質超出規範時,可以立即發現並採取有效 對策,以減少不良品之產生數量。

Undercut-R

Undercut-L

Undercut-R

Undercut-L

Undercut-R

況

說

明

介電層厚度

Laser鑽孔自主檢查表

10 20 30

1 2

殘3

4 5 6

膠7

8 9 1 2

破3

4 5 6

銅7

8 9 1 2

層3

4 5 6

偏7

8 9

檢查碼

光源目鏡自主檢查記錄

(檢查頻率每十片檢查一片,正常打"O";不正常打"X" )

盲孔失效模式-剖面圖2

(三)下孔徑不足

(四)底銅受損、分層 (Copper Damage&Delamination)

盲孔失效模式-剖面圖3

(五)穿銅 (Copper Through)

(六)雷射偏移 (Beam Mode&Mask Shift)

光源目鏡下之檢驗圖示1

正常允收

光源目ቤተ መጻሕፍቲ ባይዱ下之檢驗圖示2

首件製作 Y 生 產

NG

確認異 常原因

人員操 作失誤

機器異常

確認操 作程序

OK

PCB钻孔的流程、分类和技巧

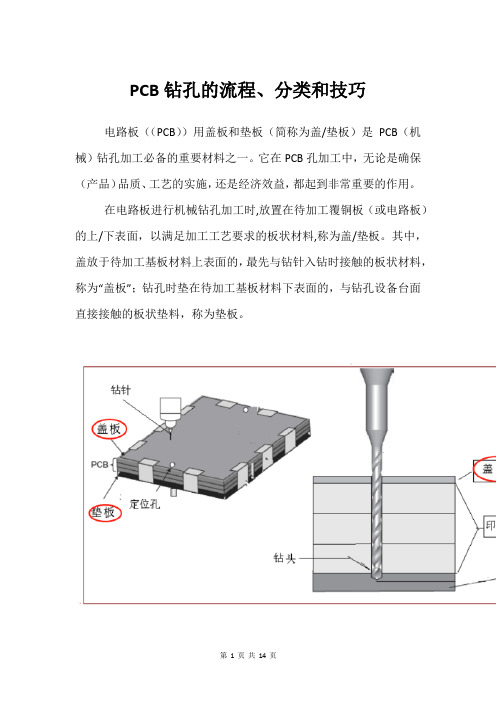

PCB钻孔的流程、分类和技巧电路板((PCB))用盖板和垫板(简称为盖/垫板)是PCB(机械)钻孔加工必备的重要材料之一。

它在PCB孔加工中,无论是确保(产品)品质、工艺的实施,还是经济效益,都起到非常重要的作用。

在电路板进行机械钻孔加工时,放置在待加工覆铜板(或电路板)的上/下表面,以满足加工工艺要求的板状材料,称为盖/垫板。

其中,盖放于待加工基板材料上表面的,最先与钻针入钻时接触的板状材料,称为“盖板”;钻孔时垫在待加工基板材料下表面的,与钻孔设备台面直接接触的板状垫料,称为垫板。

钻孔是PCB制造中最昂贵和最耗时的过程。

PCB钻孔过程必须小心实施,因为即使是很小的错误也会导致很大的损失。

钻孔工艺是PCB制造过程中最关键的工艺。

钻孔工艺是通孔和不同层之间连接的基础,因此钻孔技巧十分重要。

PCB钻孔一、PCB钻孔技术主要有2 种PCB 钻孔技术:机械钻孔和激光钻孔。

PCB钻孔技术1、机械钻孔机械钻头的精度较低,但易于执行。

这种钻孔技术实现了钻头。

这些钻头可以钻出的最小孔径约为6密耳(0.006 英寸)。

机械钻孔的局限性当用于FR4 等较软的材料时,机械钻可用于800 次冲击。

对于密度比较大的材料,寿命会减少到200 计数。

如果PCB 制造商忽视这一点,则会导致出现错误的孔,从而导致电路板报废。

2、激光钻孔另一方面,激光钻可以钻出更小的孔。

激光钻孔是一种非接触式工艺,工件和工具不会相互接触。

激光束用于去除电路板材料并创建精确的孔,可以毫不费力地控制钻孔深度。

激光技术用于轻松钻出受控深度的过孔,可以精确钻出最小直径为2 密耳(0.002”)的孔。

激光钻孔限制电路板由铜、玻璃纤维和树脂制成,这些PCB 材料具有不同的(光学)特性,这使得激光束很难有效地烧穿电路板。

在激光钻孔的情况下,该过程的成本也相对较高。

二、PCB钻孔流程对于PCB(工程师)来说,如果设计电路板,也必须要了解PCB 的制造。

这样才能保证(PCB设计)是可制造,也是可靠的,反过来如果在设计时就注意到制造上的工艺,可以降低成本,并且可以在规定的时间内交付产品。

镭射钻孔详解

盲孔失效模式-剖面圖2

(三)下孔徑不足

(四)底銅受損、分層 (Copper Damage&Delamination)

盲孔失效模式-剖面圖3

(五)穿銅 (Copper Through)

(六)雷射偏移 (Beam Mode&Mask Shift)

光源目鏡下之檢驗圖示1

正常允收

光源目鏡下之檢驗圖示2

1080x1 Conformal 4 mil

LASER能量不足造成殘膠

LASER能量不足造成未穿透

標準的 Laser Via 剖面圖

標準盲孔 (Standard Blind Via Shape)

盲孔失效模式-剖面圖1

(一)殘膠 (Smear Remain)

(二)能量過大、過蝕 (Under Cut)

203 160 271 213 335 262 402 314

270 210 362 281 411 320 503 391

338 262 451 349 510 395 628 485

電鍍前

Laser 孔形 Conformal

Conformal 5 mil

電鍍後的Laser 孔形

1080x1 Conformal 5 mil

Top Size

A

Bottom Size

B

Under Cut C

(Overhang)

Bulge

D

12.5µm

A≧B ≧A80%

≦15µm ≦10.4µm

Damage

E

Unacceptable

Laser 加工模式說明

Conformal Mask

以銅窗大小決定孔徑所以使用 較大的Laser Beam加工。

鐳射鉆孔加工暨品質管制

pcb教材-06钻孔

六、鑽孔6.1 製程目的單面或雙面板的製作都是在下料之後直接進行非導通孔或導通孔的鑽孔, 多層板則是在完成壓板之後才去鑽孔。

傳統孔的種類除以導通與否簡單的區分外,以功能的不同尚可分:零件孔,工具孔,通孔(Via),盲孔(Blind hole),埋孔(Buried hole)(後二者亦為via hole的一種).近年電子產品'輕.薄.短.小.快.'的發展趨勢,使得鑽孔技術一日千里,機鑽,雷射燒孔,感光成孔等,不同設備技術應用於不同層次板子.本章僅就機鑽部分加以介紹,其他新技術會在20章中有所討論.6.2 流程上PIN→鑽孔→檢查6.3上PIN作業鑽孔作業時除了鑽盲孔,或者非常高層次板孔位精準度要求很嚴,用單片鑽之外,通常都以多片鑽,意即每個stack兩片或以上.至於幾片一鑽則視1.板子要求精度2.最小孔徑3.總厚度4.總銅層數.來加以考量. 因為多片一鑽,所以鑽之前先以pin將每片板子固定住,此動作由上pin機(pinning maching)執行之. 雙面板很簡單,大半用靠邊方式,打孔上pin連續動作一次完成.多層板比較複雜,另須多層板專用上PIN機作業.6.4. 鑽孔6.4.1鑽孔機鑽孔機的型式及配備功能種類非常多,以下List評估重點A. 軸數:和產量有直接關係B. 有效鑽板尺寸C. 鑽孔機檯面:選擇振動小,強度平整好的材質。

D. 軸承(Spindle)E. 鑽盤:自動更換鑽頭及鑽頭數F. 壓力腳G. X、Y及Z軸傳動及尺寸:精準度,X、Y獨立移動H. 集塵系統:搭配壓力腳,排屑良好,且冷卻鑽頭功能I. Step Drill的能力J. 斷針偵測K. RUN OUT6.4.1.1鑽孔房環境設計A. 溫濕度控制B. 乾淨的環境C. 地板承受之重量D. 絕緣接地的考量E. 外界振動干擾6.4.2 物料介紹鑽孔作業中會使用的物料有鑽針(Drill Bit),墊板(Back-up board),蓋板(Entry board)等.以下逐一介紹:圖6.1為鑽孔作業中幾種物料的示意圖.6.4.2.1 鑽針(Drill Bit), 或稱鑽頭,其品質對鑽孔的良窳有直接立即的影響, 以下將就其材料,外型構、及管理簡述之。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 所谓的Galvanometer是一种可精确微动±20°以下 的铁制品,磁铁或线圈式所组合的直流马达,再 装配上镜面即可做小角度的转动反射,而将雷射 光束加以快速(2~4ms)折射而定位。但此种系 统也有一些缺点,如:①所打在板面上的光束不 一定都很垂直,多少会呈现一些斜角,因此还需 再加一种“远心透镜”(Telecentric Lense)来 改正斜光,使尽可能的垂直於孔位;②电流计式 反射镜系统所能涵盖的区域不大,最多只能管到 50mm*50mm,故还须靠XY Table来移换管区。

• 其管区越小当然定位就越精准,但相对的也就牺 牲了量产的时间;③大板面上管区的交接无法达 到完全的天衣无缝,免不了会出现间隙或重叠等 “接坏错误”(Abutment Errors),对高密度 布孔的板子可能会发生漏钻孔或位失准等故障。 此时可加装自动校正系统以改善管区的更换,或 按布孔的密度而机动自行调整管区的大小与外形。

• 1.2 光化裂蚀Photochemical Ablation 是指紫外领域所具有的高光子能量(Photon Energy), 可将长键状高分子有机物的化学键(Chemical Bond) 予以打断,於是在众多碎粒造成体积增大与外力抽吸之 下,使板材被快速移除而成孔。本反应是不含熟烧的 “冷作”(Cold Process),故孔壁上不至产生炭化残 渣。 1.3 板材吸光度 由上可知雷射成孔效率的高低,与板材的吸光率有直接 关系。电路板板材中铜皮、玻织布与树脂三者的吸收度, 民因波长而有所不同。前二者在UV 0.3mu以下区域的 吸收率颇高,但进入可见光与IR后即大幅滑落。至於有 机树脂则在三段光谱中,都能维持於相当不错的高吸收 率。

• 下: 1.1 光热烧蚀Photothermal Ablation 是指某雷射光束在其红外光与可见光中所夹帮的 热能,被板材吸收后出现熔融、气化与气浆等分 解物,而将之去除成孔的原理,称为“光热烧 蚀”。此烧蚀的副作用是在孔壁上的有被烧黑的 炭化残渣渣(甚至孔缘铜箔上也会出现一圈高熟 造成的黑氧化铜屑),需经后制程Desmear清除, 才可完成牢固的盲孔铜壁。

• 1.5.2 全板面定位 除了上述的“Galvo XY”与“小管区移换”式的 定位外,还可将Galvo XY之镜面另装在一组 “线性马达(Liner Motor)上,令其中做全板 面的X向移动。别将台面加装线性马达而只做Y 移动,如此将可免除接坏错误。此法与传统机 X Y 械钻孔机的钻轴X左右移动,加上台面Y前后动 的定位方式相同。此法可用於UV/YAG光束能 较强者之定位,对线外线CO2光束能较弱者, 则因其路径太长能量不易集中而反倒不宜。

• 1. 雷射成孔的原理 雷射光是当:“射线”受到外来的刺激,而增大 能量下所激发的一种强力光束,其中红外光或可 见光者拥有热能,紫外光则另具有化学能。射到 工作物表面时会发生反射(Refliction)吸收 (Absorption)及穿透(Transmission)等三种 现象,其中只有被吸收者才会发生作用。而其对 板材所产生的作用又分为热与光化两种不同的反 应,现分述於

雷射成孔技术介绍与讨论

工艺部:罗太重

雷射成孔的商用机器,市场上大体可分为:紫外线的Nd: 射成孔的商用机器,市场上大体可分为:紫外线的 : 射成孔的商用机器 YAG雷射机(主要供应者为美商 雷射机( 公司); 雷射机 主要供应者为美商ESI公司);红外 公司);红外 线的CO2雷射机(最先为Lumonics,现有日立、三菱、 线的 雷射机(最先为 ,现有日立、三菱、 雷射机 住友等);以及兼具UV/IR之变头机种(如Eecellon之 );以及兼具 之变头机种( 住友等);以及兼具 之变头机种 之 2002型)等三类。前者对 以下的微孔很有利, 型 等三类。前者对3mil以下的微孔很有利,但成 以下的微孔很有利 孔速度却较慢。次者对4~8mil的微盲孔制作最方便,量 的微盲孔制作最方便, 孔速度却较慢。次者对 的微盲孔制作最方便 产速度约为YAG机的十倍,后者是先用 机的十倍, 产速度约为 机的十倍 后者是先用YAG头烧掉全数 头烧掉全数 孔位的铜皮,再用CO2头烧掉基材而成孔。若就行动电 头烧掉基材而成孔。 孔位的铜皮,再用 头烧掉基材而成孔 话的机手机板而言, 雷射对欲烧制4~6mil的微盲孔 话的机手机板而言,CO2雷射对欲烧制 雷射对欲烧制 的微盲孔 最为适合,症均量产每分钟单面可烧出6000孔左右。至 最为适合,症均量产每分钟单面可烧出 孔左右。 孔左右 於速度较的YAG雷射机,因UV光束之能量强且又集中 雷射机, 於速度较的 雷射机 光束之能量强且又集中 故可直接打穿铜箔,在无需“开铜窗” 故可直接打穿铜箔,在无需“开铜窗”(Conformal Mask)之下,能同时烧掉铜箔与基材而成孔,一般常 )之下,能同时烧掉铜箔与基材而成孔, 用在各式“对装载板” 用在各式“对装载板”(Package Substrste)4mil以 ) 以 下的微孔,若用於手机板的4~6mil微孔似乎就不太经济 下的微孔,若用於手机板的 微孔似乎就不太经济 以下即就雷射成孔做进一进步的介绍与讨论。 了。以下即就雷射成孔做进一进步的介绍与讨论。

• 2.2 开大铜窗法Large Conformal mask 上述之成孔孔径与铜窗口径相同,故一旦窗口位置有所 偏差时,即将带领盲孔走位而对底垫造成失准 (Misregistration)的问题。此等铜窗的偏差可能来自 板材涨缩与影像转移之底片问题,大板面上不太容易彻 底解决。 所谓“开大窗法”是将口径扩大到比底垫还大约2mil左 右。一般若孔径为6mil时,底垫应在10miL左右,其大 窗口可开到12mil。然后将内层板底垫的座标资料交给 雷射使用,即可烧出位置精确对准底垫的微盲孔。也就 是在大窗口备有余地下,让孔位获得较多的弹性空间。 於是雷射光是得以另按内层底垫的程式去成孔,而不必 完.3

树脂表面直接成孔法 本法又可细分为几种不同的途径,现简述 如下: 2.3.1 按前述RCC+Core的做法进行,但却不 开铜窗而将全部铜箔咬光,若就制程本身而言此 法反倒便宜。之后可用CO2雷射在裸露的树脂表 面直接烧孔,再做PTH与化铜电铜以完孔与成线。 由於树脂上已有铜箔积而所踩出的众多微坑,故 其后续成垫成线之铜层抗撕强度(Peel Strength),应该比感光成孔(Photo Via)板类 靠高锰酸钾对树脂的粗化要好得很多。但此种牺 牲铜皮而粗麻树脂表面的做法,仍不知真正铜箔 来得更为抓地牢靠。

• 5.1 小管区式定位 以“日立微孔机械”公司(Hitachi via Machine, 最近由“日立精工”而改名)之RF/CO2钻孔机 为例,其定位法是采“电流计式反射镜” (Galvanometer and Mirro)本身的X.Y.定位, 加上机种台之XY台面(XY Table)定位等两种 系统合作而成。后者是将大板面划分成许多小 “管区”(最大为50mm见方,一般为精确起见 多采用30mm见方),工作中可XY移动台面以交 换管区。前者是在单一管区内,以两具 Galvanometer的XY微动,将光点打到板面上所 欲对准的靶位而成孔。当管区内的微孔全部钻妥 后,即快速移往下一个管区再继续钻孔。

• 本法优点虽可避开影像转移的成本与工程问题, 但却必须在高锰酸钾“除胶渣”方面解决更多的 难题,最大的危机仍是在焊垫附著可靠度的不足。 2.3.2 其他尚有采用:① FR-4胶片与铜箔代替 RCC的类似做法;②感光树脂涂布后压著牺牲性 铜箔的做法;③干膜介质层与牺牲性铜箔的压贴 法; 其他湿膜树脂涂布与牺牲性铜箔法等,皆 法;④其他湿膜树脂涂布与牺牲性铜箔法等,皆 可全部蚀铜得到坑面后再直接烧孔。

• 1.4 脉冲能量 实用的雷射成孔技术,是利用断续式(Q-switch) 光束而进行的加工,让每一段光敕 (以微秒us 计量)以其式(Pulse)能量打击板材,此等每 个Pulse(可俗称为一枪)所拥有的能量,又有 多种模式(Mode),如单光束所成光点的 GEMOO GEMOO单束光点的能量较易聚焦集中故多用於 钻孔。多束光点不但还需均匀化且又不易集中成 为小光点,一般常用於雷射直接成像技术(LDI) 或密贴光罩(Contact Mask)等制程。

• 2.4

超薄铜皮直接烧穿法 内层核心板两面压贴背胶铜箔后,可采“半蚀法” (Half Etching)将其原来0.5OZ(17um)的铜皮咬薄 到只剩5um左右,然后再去做黑氧化层与直接成孔。 因在黑面强烈吸光与超薄铜层,以及提高CO2雷射的光 束能量下,将可如YAG雷射般直接穿铜与基材而成孔, 不过要做到良好的“半蚀”并不容易。於是已有铜箔业 者在此可观的商机下,提供特殊的“背铜式超薄铜皮” (如日本三井之可撕性UTC)。其做法是将UTC棱面压 贴在核心板外的两面胶层上,再撕掉厚支持用的“背铜 层‘,即可得到具有超薄铜皮(UTC)的HDI半成品。 随即在续做黑化的铜面上完成雷射盲孔,并还可洗耳恭 听掉黑化层进行PTH化铜与电铜。此法不但可直接完成 微孔,而且在细线制作方面,也因基铜之超薄而大幅提 升其良率,当然这种背铜式可撕性的UTC,其价格一定 不会便宜。

• 2. 二氧化碳CO2雷射成孔的不同制程 2.1 开铜窗法Conformal Mask 是在内层Core板上先压RCC然后开铜窗,再以雷射 光烧除窗内的基材即可完成微盲孔。详情是先做FR-4的 内层核心板,使其两面具有已黑化的线路与底垫 (Target Pad),然后再各压贴一张“背胶铜箔” (RCC)。此种RCC(Resin Coated Copper Foil)中 之铜箔为0.5 OZ,胶层厚约80~100um(3~4mil)。可 全做成B-stage,也可分别做成B-stage与C-stage等两 层。后者於压贴时其底垫上(Garget Pad)的介质层厚 度较易控制,但成本却较贵。然后利用CO2雷射光,根 据蚀铜底片的座标程式去烧掉窗内的要树脂,即可挖空 到底垫而成微盲孔。此法原为“日立制作所”的专利, 一般业者若要出货到日本市场时,可能要小心法律问题。