超硬磨具槽砂轮在纺机加工中的应用

工具磨床用砂轮的分类及性能介绍

工具磨床用砂轮的分类及性能介绍一、工具磨床砂轮介绍砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

二、砂轮的分类方式砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

三、砂轮的组成及选用( 1 )磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料注:括号内的代号是旧标准代号。

( 2 )粒度及其选择粒度指磨料颗料的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如60 # 粒度的的磨粒,说明能通过每英寸长有60 个孔眼的筛网,而不能通过每英寸70 个孔眼的筛网。

微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来表示(W )。

各种粒度号的磨粒尺寸见表2 。

表2 磨料粒度号及其颗粒尺寸注:比14 # 粗的磨粒及比W3.5 细的微粉很少使用,表中未列出。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒愈细,磨削表面粗糙度愈好。

不同粒度砂轮的应用见表3 。

表3 不同粒度砂轮的使用范围( 3 )结合剂及其选择砂轮中用以粘结磨料的物质称结合剂。

磨削技术论文:超高速磨削及其优势探析

磨削技术论文:超高速磨削及其优势探析一、概述超高速磨削作为一种高精度精密加工技术,已在各个领域得到广泛应用。

本文将从超高速磨削的基本原理入手,分析其优势,探讨其在建筑领域的应用前景。

二、基本原理超高速磨削是利用高速旋转的砂轮磨削工件表面,以达到高精度加工的一种技术。

它与传统的磨削技术不同之处在于,超高速磨削使用的砂轮转速通常在1万~10万转/分之间,较传统的磨削转速快得多。

这种高速磨削技术可以大幅提高加工效率,同时还能够获得更高的精度和光洁度。

三、优势分析1. 精度高超高速磨削的砂轮转速快,磨削力大,可以快速去除工件表面杂质,得到更加精细的加工表面,精度可达到0.005mm以下。

2. 效率高由于砂轮转速快,磨削力大,超高速磨削速度比传统磨削技术快得多。

工件加工时间可以降低30%以上,大幅提高生产效率。

3. 造价低超高速磨削使用的砂轮寿命长,能够在保证加工效率的情况下,延长更换周期,降低磨具成本。

4. 应用范围广超高速磨削是一种高效、环保、精细化的磨削技术,可适用于各种材料的加工,包括金属、非金属材料、陶瓷材料等。

5. 环保超高速磨削使用的是无毒、无害、无污染的磨料,减少了对环境的污染。

四、应用前景在建筑领域,超高速磨削技术可以用于加工各类构件。

它能够大幅节约加工时间,提高生产效率。

同时,它还能精细加工各类构件表面,达到工艺标准,节约原材料,降低生产成本。

在未来,超高速磨削技术有望得到更加广泛的应用。

五、案例分析1. XXX公司的构件加工中,采用超高速磨削技术,成功优化了加工效率,降低了产品成本,得到了客户的一致好评。

2. XX公司将超高速磨削技术应用于钢筋加工中,减少了加工时间,提高了钢筋的精度和尺寸的一致性,受到了建筑公司的赞扬。

3. XX公司采用超高速磨削技术加工门窗构件,成功提高了构件的表面精度和光洁度,降低了产品的废品率,提高了客户的满意度。

4. XX公司采用超高速磨削技术加工凸轮、传动齿轮等构件,减少了加工时间,提高了精度和表面光洁度,获得了广泛应用。

常用砂轮的种类及用途

常用砂轮的种类及用途砂轮是一种常见的磨具,广泛应用于金属加工、木工、玻璃、陶瓷等行业。

不同种类的砂轮具有不同的结构和材料,适用于不同的工作任务。

本文将介绍常用的砂轮种类及其用途。

1. 切割砂轮切割砂轮是最常见的砂轮之一,用于金属材料的切割。

切割砂轮通常由树脂结合剂和金刚石或氧化铝颗粒组成。

它们具有高硬度和耐磨性,能够快速而精确地切割各种金属材料,如钢、铝、铜等。

切割砂轮广泛应用于金属制造、建筑、汽车维修等领域。

2. 研磨砂轮研磨砂轮用于对金属表面进行磨削和抛光。

它们通常由树脂结合剂和氧化铝或碳化硅颗粒制成。

研磨砂轮具有较高的磨削效率和较好的表面质量。

它们被广泛应用于金属加工、船舶制造、机械制造等行业,用于去除表面氧化层、焊接痕迹、毛刺等。

3. 抛光砂轮抛光砂轮用于对金属表面进行抛光和光洁处理。

抛光砂轮通常由纤维结合剂和氧化铝或氧化铬颗粒制成。

它们具有较好的抛光效果和细腻的表面质量。

抛光砂轮广泛应用于珠宝加工、钟表制造、汽车零部件抛光等领域。

4. 砂布砂轮砂布砂轮是一种用于对金属表面进行打磨和研磨的砂轮。

它们通常由纤维基材和树脂结合剂制成,表面覆盖有砂布。

砂布砂轮具有较好的柔韧性和耐用性,适用于对不规则表面和曲线表面的打磨和研磨。

砂布砂轮常用于金属加工、木工、家具制造等行业。

5. 刷砂砂轮刷砂砂轮是一种用于金属表面去除氧化层和清洁的砂轮。

它们通常由钢丝制成,可以分为钢丝刷砂砂轮和尼龙丝刷砂砂轮。

刷砂砂轮具有较好的清洁效果和较长的使用寿命,广泛应用于金属加工、焊接后的表面处理等领域。

6. 超硬砂轮超硬砂轮是一种用于加工高硬度材料的砂轮,如硬质合金、陶瓷、玻璃等。

超硬砂轮通常由金刚石或立方氮化硼制成,具有极高的硬度和耐磨性。

它们被广泛应用于精密机械加工、光学器件加工等高要求的行业。

总结起来,常用的砂轮种类包括切割砂轮、研磨砂轮、抛光砂轮、砂布砂轮、刷砂砂轮和超硬砂轮。

它们分别适用于金属切割、磨削、抛光、打磨、清洁等不同的工作任务。

结构化超硬磨料砂轮设计与制备研究进展

表面技术第52卷第12期结构化超硬磨料砂轮设计与制备研究进展何船1a,邓辉1a,1b*,尉迟广智1a,谢宇明2,易军1a(1.湖南科技大学a.难加工材料高效精密加工湖南省重点实验室b.海洋矿产资源探采装备与安全技术国家地方联合工程实验室,湖南 湘潭 411201;2.复杂环境特种机器人控制技术与装备湖南省工程研究中心,湖南 湘潭 411104)摘要:从减摩降力、导屑促排、储液换热的角度出发,探索结构化砂轮在降低磨削力及磨削温度、抑制工件表面热损伤、提高工件加工表面完整性等方面的有效方法。

以砂轮表面/基体结构的几何形状、三维尺寸及排布方式等因素对磨削性能的影响为主线,对结构化砂轮设计、制备的基本原理与最新进展进行了全面的论述和总结,重点揭示了结构表征参数-砂轮磨削性能-工件表面质量的内在关联,深入剖析了结构化砂轮在磨削中的优越性,并预测了其未来发展趋势,旨在为推进超硬磨料结构化砂轮的设计及制备技术发展提供理论指导和实践经验。

关键词:超硬磨料砂轮;表面结构化;磨削热损伤;磨削性能;工件表面质量中图分类号:TH117 文献标识码:A 文章编号:1001-3660(2023)12-0042-15DOI:10.16490/ki.issn.1001-3660.2023.12.003Research Progress on the Design and Preparation of StructuredSuperabrasive Grinding WheelsHE Chuan1a, DENG Hui1a, 1b*, YUCHI Guang-zhi1a, XIE Yu-ming2, YI Jun1a(1.a. Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,b. National-Local Joint Engineering Laboratory of Marine Mineral Resources Exploration Equipment and SafetyTechnology, Hunan University of Science and Technology, Hunan Xiangtan 411201, China;2. Hunan Engineering Research Center of Control Technology and Equipment of Special Robot inComplex Environment, Hunan Xiangtan 411104, China)ABSTRACT: Superabrasive grinding wheels are important grinding tools for difficult-to-cut materials that are increasingly used in aerospace, automotive industry, engineering machinery, and other fields. The design of their matrix and surface structure is directly related to the overall performance of the grinding wheel, which in turn affects the grinding accuracy, workpiece quality, and processing efficiency. Currently, the primary bottlenecks restricting the development of superabrasive grinding wheels are grinding chatter caused by excessive grinding force, thermal damage to the workpiece caused by high grinding temperature, and decrease of accuracy caused by clogging of the grinding wheel, and the structuring design and preparation of superabrasive收稿日期:2023-09-03;修订日期:2023-11-20Received:2023-09-03;Revised:2023-11-20基金项目:国家自然科学基金(51975209,52375425);湖南省青年科技创新人才项目(2022RC1136);中央引导地方科技发展资金项目(2023ZYC006);湖南省教育厅科学研究项目(21B0458)Fund:The National Natural Science Foundation of China (51975209, 52375425); The Science and Technology Innovation Program of Hunan Province (2022RC1136); The Special Projects of the Central Government in Guidance of Local Science and Technology Development (2023ZYC006); The Scientific Research Fund of Hunan Provincial Education Department (21B0458)引文格式:何船, 邓辉, 尉迟广智, 等. 结构化超硬磨料砂轮设计与制备研究进展[J]. 表面技术, 2023, 52(12): 42-56.HE Chuan, DENG Hui, YUCHI Guang-zhi, et al. Research Progress on the Design and Preparation of Structured Superabrasive Grinding Wheels [J]. Surface Technology, 2023, 52(12): 42-56.*通信作者(Corresponding author)第52卷第12期何船,等:结构化超硬磨料砂轮设计与制备研究进展·43·grinding wheel is an effective way to break through the bottlenecks. In view of this, the work aims to explore the effective measures of superabrasive structured grinding wheels in reducing grinding force and temperature, inhibiting thermal damage to the workpiece surface, and improving the workpiece surface integrity from reducing friction to reducing grinding force, guiding chips to promote removal, and storing grinding fluid to exchange heat. The basic principles and latest progress in the design and preparation of the superabrasive structured grinding wheels are comprehensively discussed and summarized based on the effect of factors such as the geometry, three-dimensional size, and arrangement of the grinding wheel structure on the grinding performance. It focused on revealing the intrinsic relationship between the surface/matrix structure characterization parameters of the superabrasive grinding wheel - grinding wheel grinding performance - workpiece surface quality and profoundly analyzed the superiority of structured grinding wheels in grinding.Regarding the grooved structured grinding wheel, it is pointed out that to improve the surface quality of the workpiece, the design of grooved structured grinding wheels should be based on the optimization of groove parameters and strive to reveal the intrinsic relationship between structural characterization parameters-grinding wheel grinding performance-workpiece surface quality, thus providing a reliable theoretical reference for the optimal design of grooved structured grinding wheels. Regarding structured grinding wheels with holes, it is pointed out that the precise mapping relationship between the three-dimensional size and arrangement of blind holes on the surface of the grinding wheel and the liquid storage and heat exchange, friction reduction and wear resistance has not yet been established. Regarding the convex hull structured grinding wheel, it is pointed out that it can reduce the interference between the grains and effectively improve the utilization rate of grains by designing the arrangement style, optimizing the arrangement parameters, controlling the grinding wheel speed/feed speed, etc., thereby improving the surface quality of the workpiece after grinding. Regarding the matrix structured grinding wheel, it is pointed out that it dramatically improves the flow characteristics and the heat exchange performance of the grinding fluid in the grinding arc area by regularly grooving or drilling holes inside the matrix and rationally designing the size, quantity, arrangement and other characterization parameters of the groove/hole structure. At the end of this work, the future development trend of structured grinding wheels is predicted, which aims to provide theoretical guidance and practical experience for developing structured design and preparation technology of superabrasive grinding wheels.KEY WORDS: superabrasive grinding wheel; surface structuring; grinding heat damage; grinding performance; workpiece surface quality磨削是一种利用砂轮表面磨粒的微小切刃进行连续微切削的精加工工艺,它通常作为精密零件制造的必要和最终工序,因此会对零件的服役性能与寿命产生决定性影响。

超硬磨料砂轮及应用

超硬磨料砂轮及应用超硬磨料砂轮是一种由超硬材料制成的磨具,常用于加工硬度高、脆性大的材料,如金属、玻璃、陶瓷等。

超硬磨料砂轮具有高硬度、高热稳定性、高耐磨性和较低的磨損率等特点,因而在工业生产中广泛应用。

超硬磨料砂轮的材料主要有金刚石和立方氮化硼(CBN)两种。

金刚石是一种具有极高硬度和较高热导率的材料,适用于磨削硬度很高的材料,例如硬质合金、石英、玻璃等。

立方氮化硼则是一种类似金刚石的超硬材料,适用于磨削具有较高硬度和较高化学稳定性的材料,如高速钢、工具钢、合金钢等。

超硬磨料砂轮的制造过程主要包括粉末冶金、烧结和成型。

首先,需要将金刚石或CBN原料粉末与金属粉末相混合,并采用高温高压条件下进行烧结,使其形成块状或片状的超硬材料。

然后,根据需要的形状和尺寸,将超硬材料进行雷射切割、机械切割等加工,即可形成超硬磨料砂轮。

超硬磨料砂轮具有较高的磨削效率和加工精度,能够实现高速、高精度的磨削加工。

在金属切削加工中,常用超硬磨料砂轮进行工件的磨削、修整和抛光加工,能够提高工件的表面质量和精度,并使工件具有较高的耐磨性和耐腐蚀性。

在玻璃、陶瓷等非金属材料的加工中,超硬磨料砂轮也被广泛应用于平面磨削、球面磨削和切割加工等工艺中。

超硬磨料砂轮在切削加工、磨削加工、抛光加工等领域都有广泛的应用。

例如,在刀具制造行业中,超硬磨料砂轮可用于对刃具的磨削、修整和表面处理,提高刃具的硬度和寿命。

在航空航天行业中,超硬磨料砂轮被用于加工航空发动机的高温合金零件,能够满足零件对尺寸精度、表面质量、寿命等方面的要求。

在汽车制造行业中,超硬磨料砂轮可用于对汽车发动机的铸件、曲轴、减速器齿轮等部件进行磨削加工,提高零件的精度和耐磨性。

超硬磨料砂轮的应用还在不断拓展。

随着材料科学的发展和新材料的出现,人们对超硬磨料砂轮的性能和加工效果提出了更高的要求。

为了满足不同材料加工的要求,现在已经发展出了各种不同类型的超硬磨料砂轮,如带冷却剂的砂轮、电解磨削砂轮、CBN砂轮、金刚石砂轮等。

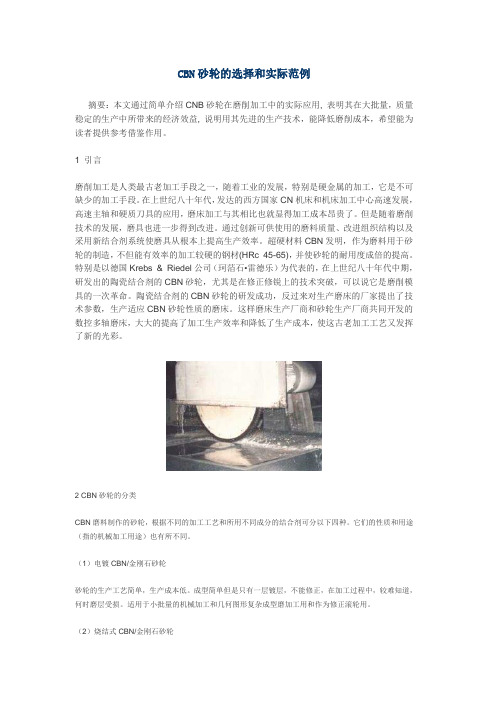

CBN砂轮的选择和实际范例

CBN砂轮的选择和实际范例摘要:本文通过简单介绍CNB砂轮在磨削加工中的实际应用, 表明其在大批量,质量稳定的生产中所带来的经济效益, 说明用其先进的生产技术,能降低磨削成本,希望能为读者提供参考借鉴作用。

1 引言磨削加工是人类最古老加工手段之一,随着工业的发展,特别是硬金属的加工,它是不可缺少的加工手段。

在上世纪八十年代,发达的西方国家CN机床和机床加工中心高速发展,高速主轴和硬质刀具的应用,磨床加工与其相比也就显得加工成本昂贵了。

但是随着磨削技术的发展,磨具也进一步得到改进。

通过创新可供使用的磨料质量、改进组织结构以及采用新结合剂系统使磨具从根本上提高生产效率。

超硬材料CBN发明,作为磨料用于砂轮的制造,不但能有效率的加工较硬的钢材(HRc 45-65),并使砂轮的耐用度成倍的提高。

特别是以德国Krebs & Riedel公司(珂萡石•雷德乐)为代表的,在上世纪八十年代中期,研发出的陶瓷结合剂的CBN砂轮,尤其是在修正修锐上的技术突破,可以说它是磨削模具的一次革命。

陶瓷结合剂的CBN砂轮的研发成功,反过来对生产磨床的厂家提出了技术参数,生产适应CBN砂轮性质的磨床。

这样磨床生产厂商和砂轮生产厂商共同开发的数控多轴磨床,大大的提高了加工生产效率和降低了生产成本,使这古老加工工艺又发挥了新的光彩。

2 CBN砂轮的分类CBN磨料制作的砂轮,根据不同的加工工艺和所用不同成分的结合剂可分以下四种。

它们的性质和用途(指的机械加工用途)也有所不同。

(1)电镀CBN/金刚石砂轮砂轮的生产工艺简单,生产成本低。

成型简单但是只有一层镀层,不能修正,在加工过程中,较难知道,何时磨层受损。

适用于小批量的机械加工和几何图形复杂成型磨加工用和作为修正滚轮用。

(2)烧结式CBN/金刚石砂轮硬度大和密度高,加工成高精度的修正滚轮,成本高。

主要用于作砂轮的修正滚轮和大批量的超硬材料的加工。

(3)树脂CBN/金刚石砂轮砂轮的生产工艺简单,生产成本低。

磨削加工中的超硬磨削技术

磨削加工中的超硬磨削技术随着工业的不断发展,各种材料的使用愈加广泛,但是这些材料的硬度也越来越高,传统的磨削工艺难以满足现代工业对材料加工的需求。

因此,超硬磨削技术应运而生。

本篇文章就超硬磨削技术进行深度分析,探讨它在磨削加工中的应用与发展。

第一节:超硬磨削技术的概述超硬磨削技术是一种采用高速旋转的砂轮对高硬度材料进行加工的先进技术。

它能够高效地加工各种硬度材料,如高速钢、硬质合金、非金属材料等。

与传统的磨削工艺相比,超硬磨削工艺能够达到更高的加工精度及表面质量,同时还能降低对材料的损伤和变形。

超硬磨削技术的主要设备是CNC磨床,它能够高速旋转砂轮,并在磨削过程中自动调整刀具的位置和角度。

这样一来,超硬材料的加工就变得更为精准和高效。

除此之外,超硬磨削技术还应用了液压系统、自动化系统等多种先进技术,进一步提高了加工质量和效率。

第二节:超硬磨削技术的种类超硬磨削技术包括金刚石砂轮磨削、碳化硅砂轮磨削、立方氮化硼砂轮磨削等几种类型。

在这些磨削方式中,金刚石砂轮磨削是最常见的磨削方式之一,它具有高硬度、高耐磨性和高热稳定性等优点,可以用于加工各类热敏性材料和脆性材料。

碳化硅砂轮磨削和立方氮化硼砂轮磨削则适用于加工各种金属材料。

碳化硅砂轮磨削具有高硬度、高耐磨性、高温稳定性等特点,可以用于加工大型、高硬度的锻造铸件等;立方氮化硼砂轮磨削则由于其高硬度、高温稳定性和低摩擦系数等优点,成为加工难度较大的高精度测量仪器的理想工具。

第三节:超硬磨削技术的应用超硬磨削技术主要应用于机械制造、航空航天、汽车制造、工业钻探以及医疗器械等领域。

其中,在机械制造领域中,超硬磨削技术已经成为高精度加工的首选,并广泛应用于模具制造、齿轮加工、精密陶瓷等高端领域。

在航空航天领域中,超硬磨削技术则被广泛应用于加工高温合金等难加工材料,大大提高了零件加工的精度和质量。

第四节:超硬磨削技术的优势和未来发展方向超硬磨削技术具有高效、精确、高品质、低损伤等优点,在工业制造中是一项首屈一指的高端技术。

超硬磨料砂轮的合理使用

乏

饕

I / 一耄 妻 嘉

萼

,

一

蓁

钎 焊 结 合剂

机 床 、 具 、 空 航天 和 军工 等 行业 中得到 了应 用 , 模 航

其 它

不耐热

易 老 化

耐热

耐腐蚀

耐 热

导 热 性 好

最 高速 度 可高 达 5 0 s 因此有 人认 0 m/ 。 为 ,单 层 超硬 磨料 砂 轮将 是 今后适 合

47

W M EM

5期 2 0 0 2年 1 0月

维普资讯

★ 产 品 与 技 术 Po ut T c n l y ★ rd c s& e h oo g

合 剂 结构 致 密 , 本 上无 空 隙 ) 并可 用 金 刚石 滚轮 修 整 , 基 , 整形 和修 锐通 常 可一 次 完成 , 近 年来 应用 日益广 泛 : 故 单层 超硬 磨 料砂 轮 有 电镀 和钎 焊两 种 类型 。这种砂 轮 因基体 易 于制 成复 杂形 状 ,砂轮 廓形 可 由电镀或 钎 焊

制作工 艺

气孔

常温 电镀

高温钎焊

结 合强 度

不 高

『 司

高

不 高

高

修整

困难 , 整形 后尚需修锐

容易 ቤተ መጻሕፍቲ ባይዱ

困难 , 整形后 尚需 修锐

无需修整

无需 修整

高其 磨 削速 度 , 目前 国外钎 焊砂 轮 的

磨粒裸露高度 磨粒裸 露高度

超精密加工砂轮的选取原则

超精密加工砂轮的选取原则

超精密加工砂轮的选取原则如下:

1. 砂轮的磨料:超精密加工要求砂轮具有高的磨削效率和精度,因此应选择高硬度、高韧性、高耐磨性的磨料,如金刚石、CBN 等。

2. 砂轮的粒度:粒度越细,磨削表面的粗糙度越小,但磨削效率也会降低。

因此,应根据加工要求选择合适的粒度。

3. 砂轮的硬度:硬度越高,砂轮的耐磨性越好,但也会使磨削表面的粗糙度增加。

因此,应根据加工材料和加工要求选择合适的硬度。

4. 砂轮的组织:砂轮的组织结构对磨削性能有很大影响,应选择组织均匀、气孔率低的砂轮。

5. 砂轮的形状和尺寸:砂轮的形状和尺寸应根据加工零件的形状和尺寸来选择,以保证磨削效率和加工精度。

6. 砂轮的结合剂:结合剂的性能直接影响砂轮的硬度、强度和耐磨性,应选择性能稳定、结合强度高的结合剂。

7. 砂轮的修整:砂轮在使用过程中会磨损,需要定期修整。

应选择合适的修整工具和方法,以保证砂轮的磨削性能。

总之,超精密加工砂轮的选取应根据加工要求、材料特性和机床性能等因素综合考虑,选择合适的砂轮,以保证加工效率和加工精度。

研磨加工中的砂轮选择

研磨加工中的砂轮选择研磨是工业生产中很重要的一环,而砂轮则是研磨时的必要工具之一。

它的磨削精度、磨削效率和研磨表面质量等都会影响到加工品质和效率。

因此,在研磨加工中正确选择砂轮,对于提高加工效率和保证加工质量具有重要的作用。

一、砂轮的分类砂轮的分类按不同的标准有多种方式,常见的按使用范围、结构、磨削方式和粘结剂等分类方法。

1. 按使用范围分类一般来说,砂轮的使用范围可以分为金刚石砂轮、CBN砂轮、石英砂轮、树脂砂轮和陶瓷砂轮。

金刚石砂轮它是以超硬金刚石颗粒作为砂轮的加工层,具有极高的硬度和耐磨性,通过冲击切削方式进行磨削。

CBN砂轮是以立方氮化硼颗粒作为砂轮的加工层,具有高温稳定性和高硬度等特性,适用于高速切削加工。

石英砂轮是依据石英砂作为砂轮的主要原料,磨削效率高,适用于各种金属、非金属材料的高精度磨削。

树脂砂轮以环氧树脂或酚醛等为粘结剂,挑选合适的磨料,可以在钢铁、氧化铝等材料的加工、研磨中发挥很好的作用。

陶瓷砂轮较适用于材料的精细、粗糙度高、硬度大等特殊材料的加工,由于陶瓷材料本身硬度高、及强度大、耐腐蚀性强的特性而被广泛选用。

2. 按砂轮结构分类砂轮的结构一般可以从以下几个方面入手:颗粒尺寸和形状:要挑选适合工件加工的颗粒尺寸和形状,针对不同的工件要求定制。

结合剂:结合剂不同,砂轮的磨削效率、耐热性、耐磨性等也不同。

孔形:为了使砂轮安装更稳固,大多数砂轮都会在中心设有孔洞,孔形可根据不同加工要求而定。

砂轮厚度:不同加工要求,砂轮厚度也不同。

厚砂轮适合于锉平面、修复较大缺陷的工件,薄砂轮适合于精密加工工件。

3. 按磨削方式分类手动磨削、机床磨削、超精磨削等各种磨削方式所选用的砂轮也是不同的,需要根据具体情况进行选择。

4. 按粘结剂分类按照粘结剂可以分为陶瓷粘结、金属粘结、树脂粘结等类别。

其中树脂粘结的砂轮具有等轮面磨削和高速磨削的特点,广泛应用于制齿、上光等加工工序。

树脂砂轮的使用较大二、砂轮选择的注意事项1. 根据工件的特点来选择在选择砂轮时,首先要根据工件的特点来确定砂轮的类型、粒度、硬度等参数。

磨削加工砂轮的选择及使用

磨削加工砂轮的选择及使用磨削加工砂轮是一种常见的磨削工具,用于金属加工、石材加工、木材加工等行业中。

它是通过磨削作用将材料表面的不平整部分削平,并达到所需的精度和光洁度。

选择适合的砂轮和正确的使用方法对于磨削加工的质量和效率至关重要。

在选择和使用砂轮时,需要考虑以下几个因素:1.砂轮材质:常见的砂轮材质包括氧化铝、氮化硅、碳化硅等。

不同材质的砂轮适用于不同的加工材料和工件硬度。

例如,氧化铝砂轮适用于加工钢铁材料,氮化硅砂轮适用于加工陶瓷材料。

2.砂轮粒度:砂轮的粒度越细,磨削表面越光滑,但磨削速度较慢。

粒度粗的砂轮磨削速度快,但表面光洁度较差。

根据加工要求选择合适的砂轮粒度,通常粗砂轮用于粗磨,细砂轮用于精磨。

3.砂轮硬度:砂轮硬度的选择取决于加工材料的硬度。

通常情况下,加工硬材料需要选择硬度较高的砂轮,而加工软材料需要选择硬度较低的砂轮。

硬砂轮磨削效率高,但易造成加工表面热损伤,软砂轮磨削表面质量好,但磨损较快。

4.砂轮尺寸:砂轮的直径和厚度需要根据加工机床的规格和加工要求来选择。

较大尺寸的砂轮用于大型工件的加工,而较小尺寸的砂轮用于小型工件的加工。

使用砂轮时,需要注意以下几点:1.安装正确:砂轮应正确安装在磨床上或电动工具上,确保砂轮转动平稳。

安装时要检查砂轮是否有裂纹或损坏,避免因砂轮损坏而引发事故。

2.控制加工参数:根据加工材料和加工要求,合理选择加工参数,如砂轮转速、进给速度、磨削深度等。

过高的转速和进给速度会导致砂轮过热和表面质量差,过深的磨削深度可能导致砂轮过载。

3.使用保护措施:在砂轮加工过程中,应戴上防护眼镜、戴耳罩和手套等安全防护装备,防止碎片、切屑和噪音对操作人员造成伤害。

4.定期保养:砂轮在使用过程中会磨损,需要定期检查和更换。

砂轮磨损严重会影响加工效果,并增加机床负荷。

同时,砂轮使用后应及时清洁干净并妥善存放,避免锈蚀和损坏。

总之,选择合适的砂轮和正确使用砂轮是磨削加工的重要环节。

砂轮推荐用途

砂轮推荐用途砂轮是一种常见的磨削工具,由粘结剂和磨料颗粒组成。

它广泛应用于各个行业和领域,并具有多种用途。

以下是砂轮的一些主要用途。

1. 金属磨削和抛光:砂轮广泛应用于金属加工和制造业中。

它们可以用于去除金属表面的氧化层、划痕和污渍,使其恢复光滑和亮度。

砂轮还可用于调整金属工件的形状和尺寸,以及去除尖锐边缘和毛刺。

2. 石材加工:砂轮也被广泛应用于石材加工行业。

它们可以用于将石材切割成不同形状和尺寸,并进行精确的雕刻和修整。

在石头制品制造过程中,砂轮可以使石材表面更加平滑,增强其光泽和美感。

3. 木材加工:砂轮在木材加工中也有重要作用。

它们可以用于修整木材的边缘和表面,去除瑕疵和凹痕。

砂轮还可用于制造家具和木制工艺品的雕刻和打磨。

4. 汽车维修:砂轮在汽车维修行业中被广泛使用。

它们可以用于修复和修整车辆表面的划痕、凹陷和腐蚀。

砂轮还可以用于打磨和抛光车辆的外观,增加其光泽和美观度。

5. 玻璃加工:砂轮在玻璃制造和加工中也占有重要地位。

它们可以用于磨削和抛光玻璃表面,使其更加平滑和透明。

砂轮还可用于切割和雕刻玻璃,制造出各种形状和尺寸的玻璃制品。

6. 陶瓷加工:砂轮在陶瓷制造和加工中也有广泛的应用。

它们可以用于修整陶瓷表面的不平整和缺陷,使其更加光滑和均匀。

砂轮还可以用于雕刻和绘制陶瓷表面的花纹和图案。

7. 电子产品制造:砂轮在电子产品制造行业中也起着重要作用。

它们可以用于打磨和抛光电子产品的外壳和零部件,以增加其表面的光洁度和美观度。

砂轮还可以用于修整和调整电子元件的尺寸和形状。

8. 精密加工:砂轮在精密加工行业中也有广泛的应用。

它们可以用于加工精密零件和工具,例如高精度模具、光学仪器、钟表零件等。

砂轮可以提供高精度的加工效果,使得加工零件的尺寸和表面质量更加精确和一致。

总的来说,砂轮是一种非常重要的磨削工具,广泛应用于各个行业和领域。

它们可以用于金属、石材、木材、玻璃、陶瓷、电子产品等材料的加工和修整,具有磨削、抛光、切割、修整等多种作用。

超硬磨料制品 半导体晶圆精密磨削用砂轮-最新国标

超硬磨料制品半导体晶圆精密磨削用砂轮1 范围本文件规定了半导体晶圆精密磨削用砂轮的产品分类、产品标记、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本文件适用于半导体晶圆精密边缘倒角磨削和端面减薄磨削用金属结合剂、树脂结合剂和陶瓷结合剂及其复合结合剂金刚石砂轮。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1800.2—2020 产品几何技术规范(GPS)线性尺寸公差ISO代号体系第2部分:标准公差带代号和孔、轴的极限偏差表GB/T 2493 磨具回转强度试验方法GB/T 9239.1 机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T 16458 磨料磨具术语GB/T 35479 超硬磨料制品金刚石或立方氮化硼磨具形状总览和标记JB/T 7425 超硬磨料制品金刚石或立方氮化硼磨具技术规范3 术语和定义GB/T 16458界定的术语和定义适用于本文件。

4 产品分类晶圆精密边缘倒角磨削用砂轮(通常简称为倒角砂轮)4.1.1 磨料层槽型磨料层槽型及代号见表1。

表1 磨料层槽型及代号4.1.2 砂轮形状砂轮形状及代号见表2。

表2 边缘倒角磨削用砂轮形状及代号图中尺寸代号的含义见GB/T 35479。

4.1.3 基本尺寸砂轮基本尺寸见表3。

表3 边缘倒角磨削用砂轮基本尺寸晶圆精密端面减薄磨削用砂轮(通常简称为减薄砂轮)4.2.1 6A2和6A2H型砂轮形状和基本尺寸6A2和6A2H型砂轮,以6A2H型为例,其形状见图1;基本尺寸见表4。

图1 6A2H型砂轮表4 6A2和6A2H型砂轮基本尺寸单位为毫米6A2T型砂轮形状和基本尺寸分别见图2和表5。

标引序号说明:1——水孔。

图2 6A2T型砂轮表5 6A2T型砂轮基本尺寸单位为毫米4.2.3 1A2T/S型砂轮形状和基本尺寸1A2T/S型砂轮形状和基本尺寸分别见图3和表6。

超硬磨料及其磨具的选择与应用

超硬磨料及其磨具的选择与应用磨削过程就是磨具中的磨粒对工件的切削过程。

选择磨具就是要充分利用磨粒的切削能力去克服工件材料的物理力学性能产生的抗力。

由于磨具的品种规格繁多,而每一种磨具都不是万能的切削工具,只有一定的适用范围。

因此对每一种磨削工作,都必须适当选择磨具的特性参数,才能达到良好的磨削效果。

磨具特性主要包括磨粒、粒度、硬度、结合剂、组织、形状和尺寸。

这里从磨具特性方面叙述选择磨具的一般原则。

一.超硬磨料及其磨具(一)超硬磨料磨具的加工特点超硬磨料系指金刚石和立方氮化硼均属立方晶系。

与刚玉和碳化硅相比,具有硬度高、强度好、颗粒形状好、良好的导热性和低的热膨胀系数等特点。

磨削能力强及良好的磨削性能。

是非常优异的磨削材料。

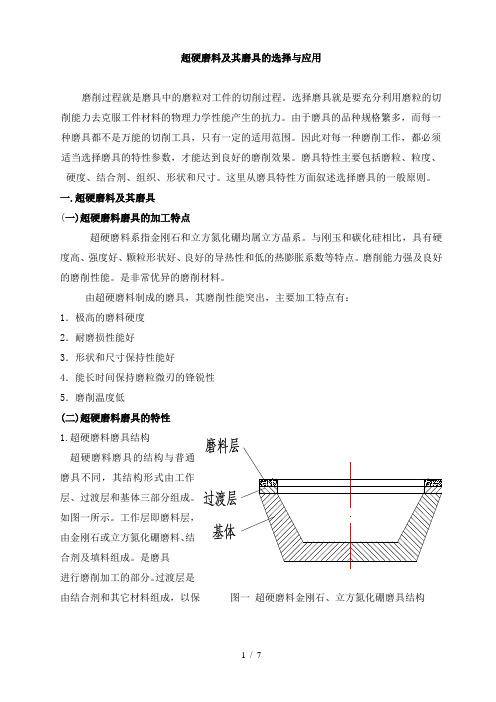

由超硬磨料制成的磨具,其磨削性能突出,主要加工特点有:1.极高的磨料硬度2.耐磨损性能好3.形状和尺寸保持性能好4.能长时间保持磨粒微刃的锋锐性5.磨削温度低(二)超硬磨料磨具的特性1.超硬磨料磨具结构超硬磨料磨具的结构与普通磨具不同,其结构形式由工作层、过渡层和基体三部分组成。

如图一所示。

工作层即磨料层,由金刚石或立方氮化硼磨料、结合剂及填料组成。

是磨具进行磨削加工的部分。

过渡层是由结合剂和其它材料组成,以保图一超硬磨料金刚石、立方氮化硼磨具结构证工作层的充分使用,不含超硬磨料,将工作层牢固把持在基体上。

近年来,有些厂家取消了过渡层,直接将过渡层把持在基体上。

基体是磨具的基本形体,起支承工作层的作用。

2.超硬磨料磨具的特性及标志⑴磨料超硬磨料的品种有天然金刚、人造金刚石及立方氮化硼(CBN)。

人造金刚石又有多种牌号。

人造金刚石、立方氮化硼的品种、代号及适用范围列于表一表一人造金刚石和立方氮化硼品种、代号及适用范围(摘自GB/T6405-1994)⑵粒度粒度系标志超硬磨料金刚石、立方氮化硼颗粒尺寸的大小。

粒度的标记按国家标准的规定,超硬磨料的各粒度颗粒尺寸范围及粒度组成按表二规定。

砂轮越程槽

砂轮越程槽1. 简介砂轮越程槽是一种工具,常用于加工金属和其他硬质材料。

它具有特殊的槽状设计,使其能够在磨削过程中有效传递砂轮磨料,提高加工效率和精度。

砂轮越程槽广泛应用于各个领域,如机械加工、航空航天等。

2. 结构和工作原理砂轮越程槽通常由两部分组成:砂轮和槽。

砂轮是主要的磨削部件,其由磨料粒子和粘结剂组成。

槽是砂轮的特殊设计,具有特定的形状和排列方式,可以在磨削过程中正确引导磨料。

在工作时,砂轮越程槽会旋转起来。

磨料粒子由于外力的作用而脱落并击打工件表面,以实现切削的目的。

同时,砂轮越程槽使磨料沿特定的路径进行传递,确保磨料的均匀使用和切削效果的提高。

3. 使用场景砂轮越程槽可以在多种场景下使用,例如:•金属加工:在金属加工领域中,砂轮越程槽广泛应用于表面精加工、切削和去毛刺等工序中。

它可以帮助提高加工效率和加工质量。

•木工加工:在木工加工中,砂轮越程槽用于修整木制品、打磨木表面等工序。

其高效的磨削能力可以大大减少加工时间。

•精密加工:在要求高精度的加工中,如钟表制造、精密仪器零件加工等领域,砂轮越程槽可以提供更精细的加工效果,满足高要求的加工需求。

4. 使用注意事项使用砂轮越程槽时需要注意以下几点:•安全防护:在使用砂轮越程槽之前,必须佩戴个人防护设备,如护目镜、手套等,以避免因磨削过程中产生的碎屑或砂轮损坏等事故。

•砂轮选择:选择合适的砂轮是十分重要的。

根据加工材料、加工目的和加工要求等因素,选择不同类型和规格的砂轮。

同时,砂轮的磨损情况也需要及时检查和更换。

•使用技巧:在使用砂轮越程槽时,要注意掌握正确的使用技巧,如调整砂轮的转速、加工压力、加工路径等。

合理的使用技巧可以提高加工效果和磨轮使用寿命。

5. 常见问题解答5.1 砂轮越程槽是否适用于不同材料的加工?是的,砂轮越程槽可以用于加工多种不同的材料,例如金属、木材、陶瓷等。

不同材料需要选择不同类型和规格的砂轮,以获得最佳的加工效果。

砂轮越程槽

砂轮越程槽砂轮越程槽是一种用于切割和磨削金属和非金属材料的磨具。

它由一个圆形金属盘面上安装的砂轮和一个带有槽道的支撑架组成。

砂轮越程槽的设计旨在提供更高的切割效率和更长的使用寿命。

砂轮越程槽使用的材料是一种硼氮化硼(BN)陶瓷材料,它具有极高的硬度和耐磨性。

这种材料可以在高温下保持稳定的性能,因此,砂轮越程槽可以适用于高温环境下的加工过程。

砂轮越程槽的特点之一是其槽道设计。

槽道可以提供更好的冷却和润滑,以减少切削过程中的摩擦和热量积累。

此外,槽道还可以排除切屑和废料,保持砂轮的清洁,提高工作效率。

槽道的设计可以根据加工需求进行调整,从而满足不同材料和形状的加工要求。

砂轮越程槽的使用范围广泛,可以应用于多种工业领域。

在金属加工领域,它可以用于切割和磨削玻璃纤维增强塑料(GRP)、碳纤维增强塑料(CFRP)和铝合金等材料。

它还可以用于切割和修整瓷砖、岩石和混凝土等建筑材料。

在航空航天和汽车制造领域,砂轮越程槽可以用于加工发动机零部件、飞机结构部件和汽车发动机缸体等。

除了切割和磨削之外,砂轮越程槽还可以进行表面抛光和修整的工作。

它可以消除材料表面的凹坑和瑕疵,使其光滑而平整。

这在精密制造业中尤为重要,如光学和电子器件制造。

砂轮越程槽可以保证零部件的高精度和高光洁度,提高产品的质量和性能。

对于砂轮越程槽的维护和保养也非常重要。

在使用前,应检查砂轮是否安装正确,并确保其固定牢固。

在使用过程中,应避免过高的负荷和过高的转速以避免破裂和损坏。

同时,定期清洁和润滑槽道以保持其良好的工作状态。

总结起来,砂轮越程槽是一种广泛应用于切割和磨削金属和非金属材料的磨具。

它具有高效切割、耐磨和长寿命的特点,可以满足不同材料和形状的加工要求。

砂轮越程槽在多个工业领域中发挥着重要作用,并且需要进行适当的维护和保养以确保其正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21 年第 2 01 期

・ 造 技 术 ・ 5 制 5

超 硬 磨 具 槽 砂 轮 在 纺 机 加 工 中 的 应 用

张华荣 郑 林 海

( 山西 经 纬 纺机 专 件 有 限 公 司 0 0 0 ) 36 1

摘

要

通过 对产 品结构 及使 用分析 , 结合 我公 司生 产 实际 , 用超 硬 磨具 进 行 芯轴 两 定位 槽加 工 ,

制造。

5 6 通 过应 用数控机床 和加 工 中心 以及对刀 头的二 .

次开发 , 可实现 曲面和圆弧面 以及特殊表 面的光整。

6 结 语

随着 超声 波 光整 技 术 的进 一 步成 熟 , 其应 用 范

5 3 由于对 塑性材 料效果 特佳 , . 可解 决 常规工 艺 中

铜、 、 铝 不锈 钢类 零 件 磨 削易 粘 砂 轮 的 问题 , 松 实 轻 现 该类零 件表 面高光 度 的要求 。

[ ] 曹 风 国 .现 代 加 工 技 术 丛 书 一超 声 加 工 技 术 [ ]北 1 M .

京 : 学 工 业 出版 社 , 化

[ ] 曹风 国 . 2 现代加 工技术 丛书——超声加 工技术 [ . M]

北京 : 学工、出版社 , 化 I

5 ・ 6 制造 技 术 ・

纺 织机 械

21 年第 2 01 期

3 工 艺试 制

针对该 零件 图纸 , 合我公 司现有设 备 , 结 我们 经 过认真分析 , 认为 在热 处理 前 , 以两端 面定 位 , 分别

钢体 C N B

车削两槽 。待热处理后 , 零件变 形较大 , 两槽 精度难 以保证 , 而且槽 底脏物难 以去除 , 响装配 。 影

所 示

2 零 件 分 析

该 产 品加 工 难点 在 于 轴 两 定位 槽 , 零件 如 图

2 示 , 料为 G r5 , 所 材 C 1 热处 理硬度 为 HR 5 ~6 。 C 8 2

两定位槽 尺 寸如 图示 , 槽 径 尺 寸 怊 . 两 4±0 0 , . 5 槽 距 3. 0 9±0 0 , 间距 2 . .5 槽 11 , 宽 2 2±0 0 。 槽 . . 5

各尺 寸精度 高 , 工难度 大 。 加

1 壳体

2~芯轴

图 1 A P 型 紧 密 纺 上 罗拉 专 件 SK

图 2 芯 轴

5 2 由于该设 备装 卸 方 便 快 速 , 有些 重 型 、 面 . 对 表 有特 殊要求 的非 精 密 零 件加 工 , 在 车 床 上完 成 表 可 面的精加 工 , 代磨 削工 序 , 高 效率 , 取 提 实现 低 成 本

3

.

8 4 .2

3 9 0.

22 .

4

5

8 4 .2

8. 4

3 .2 O 9

3 92 0.

22 .

2. 2

号 \

1

槽径

8. 4

槽距

3 9 0.

槽宽

2. 1

6

7 8

8. 2 4

8. 4 8. 2 4

3 . 09

QT 5 /0 C上 用“ N105 0 硬车 ” 两槽 , 试验 了 l 0件 , 以一 端 面定位 , 车削一槽 ( 图 3 。 见 )

具 夹 . , 削两槽 。磨 削时 , 5处 磨 先磨一槽 ( 同图 图

3, )待该批零件 完工后 , 再调整 夹具 , 削另一槽 。 磨

我们 随机 抽查 了 1 , 量结果见 表 2 0件 测 。

围越 来越 广 , 目前 不 断 拓展 到 纺 织机 械 、 印染 机械 、

化纤机 械 、 液压 、 纸 印刷 、 型机械 等行业 , 造 重 其无 与

5 4 薄壁 类零 件表 面 的精 密处 理 , 高 光度 的同 时 . 提

可 减少零 件变形 。 5 5 超声 波光 整技 术 的最 显著 的一 个 特 点就 是 效 .

表 2 芯 轴 一定 位 槽 尺 寸 汇 总 单 位 . mm

槽 图 3 芯轴车一定位槽 1 2 径 槽

距

槽

宽

84 .

8. 42

3 9 0.

3 9 0. 2

22 .

2. 2

随后 , 各尺寸进行 测量 ( 对 测量 结果 , 见表 1 。 )

表 1 芯轴一定位槽尺寸汇总 单位 : mm

后 来 ,我 们 采 用 热 处 理 后 , 数 控 车 床 在

图 4 陶瓷型 C N槽磨砂轮 B

这样 , 我们在 MB 4 0 13 A外 圆磨 床 上 , 过 设计 通 滚轮无 心夹具 , 用槽 磨 砂轮 进 行 了批 量试 验 。磨 削

时, 以一端 面定位 , 鸡心夹 头拨芯轴 怊 . , 轮夹 4处 滚

伦 比的技术 优势使 其成 为表 面精密 处理方 面最具 潜

力 的新技 术 之一 。

参 考 文 献

率 高 , 工艺参 数 接 近粗 车 、 精 车 的 工艺 参 数 , 其 半 同

时其 无屑 、 低损耗 ( 金 刀头 ) 合 的绿 色 制 造方 式 使 其 成 为最具 潜力 的产业 化生 产新 技术 。

滚 轮 无 心 夹 具

从 而 满足其使 用性 能 。 关 键 词 陶 瓷 结 合 剂 立 方 氮 化 硼 ( B C N) 槽 砂 轮

1 产 品 介绍

20 0 8年 5月 , 我公 司接 到某 纺 织 厂需 订 购 一 台

该 产 品使 用 芯 轴 上 两定 位 槽 与 壳 体 组 装 后 , 固

30. 9 3 9 0.

2. 2 2

2. 2 2 2. 2 2

2 3 4 5

6

8 4 .2 84 .4 84 .2 8 4 .4

8. 2 4

3 1 3 1 3 .4 10 3 .4 1 1

装 在 摇架 上 进行 纺 纱 。装 配 简单 、 便 , 能稳定 、 方 性

可靠 。

4 0 AS K型 紧密纺 上罗 拉专 件 。该产 品可适 配 8锭 P 摇 架范 围广 , 是许 多纺 织 厂 进行 细 纱 机 紧 密纺 改 造 的首 选产 品 , 场 前 景 广 阔 。产 品 外 形 结 构 如 图 l 市