微加工课件-周-5

合集下载

机械加工表面质量PPT51页课件

5.2 加工表面质量对零件使用性能的影响

*

3. 表面纹理对耐磨性的影响

表面纹理的形状及刀纹方向对耐磨性的影响,纹理形状及刀纹方向影响有效接触面积与润滑液的存留。

4.表面层产生的金相组织变化对零件耐磨性的影响

金相组织的变化引起基体材料硬度的变化,进而影响零件的耐磨性。

5.2 加工表面质量对零件使用性能的影响

5.2 加工表面质量对零件使用性能的影响

*

2.表面层冷作硬化与残余应力对耐疲劳性的影响 适度的表面层冷作硬化能提高零件的疲劳强度; 残余应力有拉应力和压应力之分, 残余拉应力:易使已加工表面产生裂纹并使其扩展而降低疲劳强度。 残余压应力:能够部分地抵消工作载荷施加的拉应力,延缓疲劳裂纹的扩展,从而提高零件的疲劳强度。

5.4 影响加工表面层物理机械性能的因素

*

衡量表面层加工硬化程度的指标有下列三项: 1)表面层的显微硬度H; 2)硬化层深度h; 3)硬化程度N N=(H-H0)/H0×100% 式中 H0——工件原表面层的显微硬度。

粗糙度越大,耐腐蚀性越差

压应力提高耐腐蚀性,拉应力反之则降低耐腐蚀性

总结:

*

机械加工中,表面粗糙度形成的原因大致可归纳为几何因素和物理力学因素两个方面。

(一)切削加工时表面粗糙度的影响因素

1. 几何因素

刀尖圆弧半径rε 主偏角kr、副偏角kr′ 进给量f

5.3 影响加工表面粗糙度的因素

(一)表面质量对零件耐磨性的影响

5.2 加工表面质量对零件使用性能的影响

零件磨损三个阶段:初期磨损阶段;正常磨损阶段;剧烈磨损阶段

零件耐磨性的影响因素: 摩擦副的材料;润滑条件;表面质量(接触面积)。

图5-1 磨损过程的基本规律

*

3. 表面纹理对耐磨性的影响

表面纹理的形状及刀纹方向对耐磨性的影响,纹理形状及刀纹方向影响有效接触面积与润滑液的存留。

4.表面层产生的金相组织变化对零件耐磨性的影响

金相组织的变化引起基体材料硬度的变化,进而影响零件的耐磨性。

5.2 加工表面质量对零件使用性能的影响

5.2 加工表面质量对零件使用性能的影响

*

2.表面层冷作硬化与残余应力对耐疲劳性的影响 适度的表面层冷作硬化能提高零件的疲劳强度; 残余应力有拉应力和压应力之分, 残余拉应力:易使已加工表面产生裂纹并使其扩展而降低疲劳强度。 残余压应力:能够部分地抵消工作载荷施加的拉应力,延缓疲劳裂纹的扩展,从而提高零件的疲劳强度。

5.4 影响加工表面层物理机械性能的因素

*

衡量表面层加工硬化程度的指标有下列三项: 1)表面层的显微硬度H; 2)硬化层深度h; 3)硬化程度N N=(H-H0)/H0×100% 式中 H0——工件原表面层的显微硬度。

粗糙度越大,耐腐蚀性越差

压应力提高耐腐蚀性,拉应力反之则降低耐腐蚀性

总结:

*

机械加工中,表面粗糙度形成的原因大致可归纳为几何因素和物理力学因素两个方面。

(一)切削加工时表面粗糙度的影响因素

1. 几何因素

刀尖圆弧半径rε 主偏角kr、副偏角kr′ 进给量f

5.3 影响加工表面粗糙度的因素

(一)表面质量对零件耐磨性的影响

5.2 加工表面质量对零件使用性能的影响

零件磨损三个阶段:初期磨损阶段;正常磨损阶段;剧烈磨损阶段

零件耐磨性的影响因素: 摩擦副的材料;润滑条件;表面质量(接触面积)。

图5-1 磨损过程的基本规律

ppt课件-第五章-表面粗糙度精选全文完整版

三 在图样和其他技术产品文件中的注法

按照国家标准的规定,表面结构的注写和读取方向与尺 寸的注写和读取方向一致,可以标注在轮廓线上,其符号 应从材料外指向并接触表面。必要时,表面粗糙度符号也 可以用带箭头或黑点的指引线因出标注,如教材图5-17、 5-18所示。

在不致引起误解时,表面结构要求可以标注在给定 的尺寸线上,见图5-19;也可以标注在形位公差框格 的上方,见图5-20。

0.020

0.20

2.0

0.002

0.025

0.25

2.5

0.003

0.032

0.32

3.2

0.004

0.040

0.40

4.0

0.005

0.050

0.50

5.0

0.006

0.063

0.63

6.3

0.008

0.080

0.80

8.0

0.010

0.100

1.00

10.0

注:与表5-1注相同。

第三节 表面粗糙度标注

均偏差Ra]

(2) 在取样长度内,轮廓的纵坐标值y(x)绝对值

的

(3) 算术R平a 均1l 值0l y。(x)dx

Ra

1 n

n i1

yi

(2)微观不平度十点高度Rz[新国标:无]

在取样长度内五个最大的轮廓峰高的平均值与五

个最大轮廓谷深的平均值之和 。

式中

Rz 15(i51ypii51yvi)

800

0.100

1.00

10.0

100

1000

注:与表5-1注相同

表5-3 轮廓微观不平度的平均间距Sm和轮廓的单峰平均间距S的数值 mm

微纳加工技术ppt课件

( 4 ) 热处理 离子注入后通过热处理可以恢复由离子轰击造 成的晶格错位, 热处理也可以使沉积的金属膜与基底合金 化, 形成稳固的导电层.

平面微纳米加工技术虽然主要应用于集成电路制造, 但近年来 微系统技术中也大量应用平面工艺制作各种微机械、 微流体和 微光机电器件等

探针工艺

• 探针工艺可以说是传统机械加工的延伸, 这里各种微纳米尺寸的探针取代了 传统的 机械切 削工具.微纳米探针不仅包括诸如扫 描隧道显微探针, 原子力显微探针等固态形 式的探针, 还包括聚焦离子束, 激光束, 原子 束和火花放电微探针等非固态形式的探针.

因此纳米压印可望成为一种工业化生产技术 , 从根本上 开辟了各种纳米器件生产的广阔前景.纳米压印技术已经展 示了广阔的应用领域 。 如用于制作量 子 磁 碟 ,DNA 电 泳 芯 片,G aAs(高频) 光 检 测器,波导起偏器, 硅场效应 管, 高密磁结构, G aAs 量子器件,纳米电机系统和微波集成 电路等

其特点是具有超高分辩率 ,高产量 ,低成本 。

1. 高分辩率是因为它没有光学曝光中的衍射现象和电子束 曝光中的散射现象 。

2. 高产量是因为它可以象光学曝光那样并行处理 , 同时 制作成百上千个器件 。

3 . 低成本是因为它不象光学曝光机那样需要复杂的光学 系统或象电子束曝光机那样需要复杂的电磁聚焦系统 。

制造、测量、控制和产品的技术。 • 纳米技术是科技发展的一个新兴领域,它不仅仅是关于如

何将加工和测量精度从微米级提高到纳米级的问题,也是 关于人类对自然的认识和改造如何从宏观领域进入到微观 领域。

微纳加工技术分类

1.平面工艺

2 探针工艺

3 模型工艺

平面工艺

• 图 1 描绘了平面工艺的基本步骤. 平面工艺依 赖于光刻技术 (集成电路制造中利用光学- 化学反应原理和化学、物理刻 蚀方法,将电路图形传递到单晶表面或介质层上,形成有效 图形窗口或功能图形的工艺技术). 首先将一层光敏物质感 光, 通过显影使感光层受到辐射的部分或未受到辐射的部分 留在基底材料表面, 它代表了设计的图案. 然后通过材料沉积 或腐蚀将感光层的图案转移到基底材料表面. 通过多层曝光, 腐蚀或沉积, 复杂的微纳米结构可以从基底材料上构筑起来. 这些图案的曝光可以通过光学掩模投影实现, 也可以通过直 接扫描激光束, 电子束或离子束实现.

平面微纳米加工技术虽然主要应用于集成电路制造, 但近年来 微系统技术中也大量应用平面工艺制作各种微机械、 微流体和 微光机电器件等

探针工艺

• 探针工艺可以说是传统机械加工的延伸, 这里各种微纳米尺寸的探针取代了 传统的 机械切 削工具.微纳米探针不仅包括诸如扫 描隧道显微探针, 原子力显微探针等固态形 式的探针, 还包括聚焦离子束, 激光束, 原子 束和火花放电微探针等非固态形式的探针.

因此纳米压印可望成为一种工业化生产技术 , 从根本上 开辟了各种纳米器件生产的广阔前景.纳米压印技术已经展 示了广阔的应用领域 。 如用于制作量 子 磁 碟 ,DNA 电 泳 芯 片,G aAs(高频) 光 检 测器,波导起偏器, 硅场效应 管, 高密磁结构, G aAs 量子器件,纳米电机系统和微波集成 电路等

其特点是具有超高分辩率 ,高产量 ,低成本 。

1. 高分辩率是因为它没有光学曝光中的衍射现象和电子束 曝光中的散射现象 。

2. 高产量是因为它可以象光学曝光那样并行处理 , 同时 制作成百上千个器件 。

3 . 低成本是因为它不象光学曝光机那样需要复杂的光学 系统或象电子束曝光机那样需要复杂的电磁聚焦系统 。

制造、测量、控制和产品的技术。 • 纳米技术是科技发展的一个新兴领域,它不仅仅是关于如

何将加工和测量精度从微米级提高到纳米级的问题,也是 关于人类对自然的认识和改造如何从宏观领域进入到微观 领域。

微纳加工技术分类

1.平面工艺

2 探针工艺

3 模型工艺

平面工艺

• 图 1 描绘了平面工艺的基本步骤. 平面工艺依 赖于光刻技术 (集成电路制造中利用光学- 化学反应原理和化学、物理刻 蚀方法,将电路图形传递到单晶表面或介质层上,形成有效 图形窗口或功能图形的工艺技术). 首先将一层光敏物质感 光, 通过显影使感光层受到辐射的部分或未受到辐射的部分 留在基底材料表面, 它代表了设计的图案. 然后通过材料沉积 或腐蚀将感光层的图案转移到基底材料表面. 通过多层曝光, 腐蚀或沉积, 复杂的微纳米结构可以从基底材料上构筑起来. 这些图案的曝光可以通过光学掩模投影实现, 也可以通过直 接扫描激光束, 电子束或离子束实现.

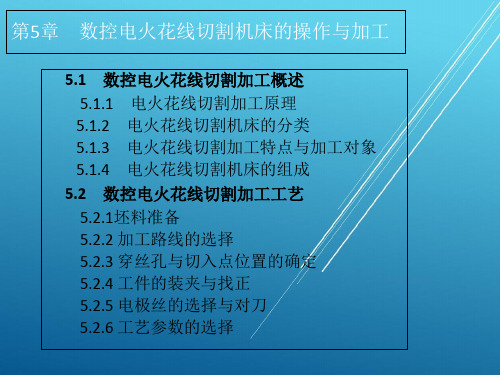

数控机床操作技术第5章数控电火花线切割机床的操作与加工PPT课件

5.1 数控电火花线切割加工概述

数控电火花线切割加工,简称线切割。与切削类机 床不同,电火花线切割机床是直接利用电、热能进行加工 的,它可以加工一般切削加工方法难以或无法加工的各种 导电坚硬材料,如硬质合金、淬火钢、特殊金属等。常用 于加工冲压模具的凸、凹模、电火花成型机床的工具电极、 工件样板、工具量规和细微复杂形状的小工件以及窄缝等, 并可以对薄片重叠起来加工以获得一致尺寸。因此,电火 花线切割机床被广泛应用于仪器、仪表、电子、汽车等制 造行业。

5.2.1 坯料准备

对凹模类封闭形工件的加工,加工起始点必须选在 材料实体之内。这就需要在切割前预制工艺孔(即穿丝 孔),以便穿丝。对凸模类工件的加工,起始点可以选 在材料实体之外,这时就不必预制穿丝孔,但有时也有 必要把起始点选在实体之内而预制穿丝孔,这是因为坯 件材料在切断时,会在很大程度上破坏材料内部应力的 平衡状态,造成工件材料的变形,影响加工精度,严重 时甚至造成夹丝、断丝,使切割无法进行。

第5章 数控电火花线切割机床的操作与加工

5.1 数控电火花线切割加工概述 5.1.1 电火花线切割加工原理 5.1.2 电火花线切割机床的分类 5.1.3 电火花线切割加工特点与加工对象 5.1.4 电火花线切割机床的组成

5.2 数控电火花线切割加工工艺 5.2.1坯料准备 5.2.2 加工路线的选择 5.2.3 穿丝孔与切入点位置的确定 5.2.4 工件的装夹与找正 5.2.5 电极丝的选择与对刀 5.2.6 工艺参数的选择

5.2.2 加工路线的选择

对于电火花线切割加工,在选择加工路线时应尽量保 持工件或毛坯的结构刚性,以免因工件强度下降或材料内 部应力的释放而引起变形,

具体应注意以下几点: (1)切割凸模类工件应尽量避免从工件端面由外向里 进刀,最好从坯件预制的穿丝孔开始加工,如图5-6所示。

微课程设计与制作ppt课件

学生的视频驻留规律(5-8分钟)和认知学习特点(信息太多注意力难以集中)和科技的进步 (无线网络/智能终端的普及)、学习者个性化自主学习及终身学习的迫切需要等…..

比较项目 开发理念 资源粒度

微课教学资源VS传统视频资源

传统资源

优课资源

以整节课或单元为资源组织单 以某个知识点为资源组织单位,

位,重点从辅助教师的课“教”基本关注教师的“教”,更突

微课教学设计的三个通用原则

微课制作要点

• 拍摄型微课制作要点 • 手写板型微课制作要点 • 自由拍摄型微课制作要点 • 微课PPT制作要点

*

教学设计

拍摄型微课制作过程与设备

准备拍摄场地

试讲、调整

正式拍摄

34

拍摄型微课制作要点

着装准备。拍摄时教师应穿着得体,发型整齐,建议化淡妆,穿浅色套装, 请不要穿蓝色或绿色系列的衣服;

为便于剪辑,教师注意在字、词的录音时,将字与字之间、词与词之间停顿 的时间预留长一些。

尽量使教学过程生动有趣,对录制完成后的教学视频进行必要的处理和美化。

教学设计

自由拍摄型微课制作过程与设备

准备拍摄设备

固定位置

正式拍摄

自由拍摄型微课制作要点

画面稳定,拍摄设备最好不要用手持,摄像机或手机要有三脚架固定; 要注意拍摄时的光线足够明亮; 要注意音频,尽量保证语音清晰,课使用专用麦克风或者录音笔进行音频采

每位教师都可以掌握微课的制作技术,就像每个人都会使用手机一样; 微课程诞生到想在只有2年时间,但已被认为最有生命力的教学资源; 单个微课是碎片化的知识,但是教师有责任将碎片化构成完整的知识体系,

文字素材 图片素材 动画素材 视频素材 虚拟仿真素材 交互式测试

机械加工误差及影响因素ppt课件

图10-8车床导轨面间的平行度误差

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

10.2.2 工艺系统的其他几何误差 1. 刀具误差

刀具误差主要指刀具的制造、磨损和安装误差等,刀具对加工精度的影响因 刀具种类不同而定。机械加工中常用的刀具有:一般刀具、定尺寸刀具和成形刀具。

5. 工件内应力引起的加工误差 内应力是工件自身的误差因素。工件冷热

加工后会产生一定的内应力。通常情况下内应 力处于平衡状态,但对具有内应力的工件进行 加工时,工件原有的内应力平衡状态被破坏, 从而使工件产生变形。

6. 测量误差 在工序调整及加工过程中测量工件时,由

于测量方法、量具精度等因素对测量结果准确 性的影响而产生的误差,统称为测量误差。

图 10-3 滚动轴承的形状误差 (a)内环滚道形状误差(b) 外环滚道形状误差(c) 内环滚道与孔的同轴度误差(d) 滚动体尺寸与形状误差

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

3) 主轴回转误差对加工精度的影响 例如在车削圆柱表面时,回转误差沿 刀具与工件接触点的法线方向分量ΔY对 精度影响最大,如图10-4b所示,反映 到工件半径方向上的误差为ΔR=ΔY,而 切向分量Δz的影响最小,如图10-4a所 示,由图4-4可看出,存在误差Δz时, 反映到工件半径方向上的误差为ΔR, 其关系式为: ( R +ΔR )2 = Δz2 + R2 整理中略去高阶微量ΔR2项可得:ΔR

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

10.2.2 工艺系统的其他几何误差 1. 刀具误差

刀具误差主要指刀具的制造、磨损和安装误差等,刀具对加工精度的影响因 刀具种类不同而定。机械加工中常用的刀具有:一般刀具、定尺寸刀具和成形刀具。

5. 工件内应力引起的加工误差 内应力是工件自身的误差因素。工件冷热

加工后会产生一定的内应力。通常情况下内应 力处于平衡状态,但对具有内应力的工件进行 加工时,工件原有的内应力平衡状态被破坏, 从而使工件产生变形。

6. 测量误差 在工序调整及加工过程中测量工件时,由

于测量方法、量具精度等因素对测量结果准确 性的影响而产生的误差,统称为测量误差。

图 10-3 滚动轴承的形状误差 (a)内环滚道形状误差(b) 外环滚道形状误差(c) 内环滚道与孔的同轴度误差(d) 滚动体尺寸与形状误差

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

3) 主轴回转误差对加工精度的影响 例如在车削圆柱表面时,回转误差沿 刀具与工件接触点的法线方向分量ΔY对 精度影响最大,如图10-4b所示,反映 到工件半径方向上的误差为ΔR=ΔY,而 切向分量Δz的影响最小,如图10-4a所 示,由图4-4可看出,存在误差Δz时, 反映到工件半径方向上的误差为ΔR, 其关系式为: ( R +ΔR )2 = Δz2 + R2 整理中略去高阶微量ΔR2项可得:ΔR

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

MEMS工艺体硅微加工工艺课件

➢ 利用薄膜自停止腐蚀必须考虑刻蚀选择性,以及薄膜 应力问题,因为应力太大将使薄膜发生破裂。

2 、重掺杂自停止腐蚀技术

➢KOH对硅的腐蚀在掺杂浓度超过阈值浓 N0(约为5×1019CM-3)时,腐蚀速率很小,轻 掺杂与重掺杂硅的腐蚀速率之比高达数百 倍,可以认为KOH溶液对重掺杂硅基本上 不腐蚀。

➢特点:蒸 气有毒,时效较差, P+选择性好

EDP腐蚀条件

➢腐蚀温度:115℃左右 ➢反应容器在甘油池内加热,加热均匀; ➢防止乙二胺挥发,冷凝回流; ➢磁装置搅拌,保证腐蚀液均匀; ➢在反应时通氮气加以保护。 ➢掩膜层:用SiO2,厚度4000埃以上。

3、N2H4 (联氨、无水肼)

➢ 为有机、无色的水溶液,具有很强的毒性及挥发 性,在50oC以上就会挥发,故操作时需在良好装 置下及密闭容器中进行。

红光LED 蓝光LED 蓝宝石衬底

➢硅腐蚀方法:干法和湿法 ➢腐蚀方向选择性:各向同性和各向异性 ➢腐蚀材料选择性: 选择性刻蚀或非选择性

刻蚀

➢选择方法:晶向和掩模

➢多种腐蚀技术的应用:体硅工艺(三维技 术),表面硅工艺(准三维技术)

湿法腐蚀

➢湿法腐蚀——“湿”式腐蚀方法,基于溶液状 态的腐蚀剂。

KOH的刻蚀机理

2.EDP system

➢ Ethylenedamine 为有机淡黄色溶液,加入 pyrocatechol后颜色会变成暗褐色,随着反应的进 行,颜色会加深,故不易观察蚀刻表面的反应过程, 蚀刻速率也会改变,这是因为蚀刻液接触到空气中 的氧氧化所引起,此一氧化过程会使得化合物 pyrazine (C4H4N2)增加而改变其蚀刻速率;

➢具有分辨率高、各向异性腐蚀能力强、腐蚀的 选择比大、能进行自动化操作等

2 、重掺杂自停止腐蚀技术

➢KOH对硅的腐蚀在掺杂浓度超过阈值浓 N0(约为5×1019CM-3)时,腐蚀速率很小,轻 掺杂与重掺杂硅的腐蚀速率之比高达数百 倍,可以认为KOH溶液对重掺杂硅基本上 不腐蚀。

➢特点:蒸 气有毒,时效较差, P+选择性好

EDP腐蚀条件

➢腐蚀温度:115℃左右 ➢反应容器在甘油池内加热,加热均匀; ➢防止乙二胺挥发,冷凝回流; ➢磁装置搅拌,保证腐蚀液均匀; ➢在反应时通氮气加以保护。 ➢掩膜层:用SiO2,厚度4000埃以上。

3、N2H4 (联氨、无水肼)

➢ 为有机、无色的水溶液,具有很强的毒性及挥发 性,在50oC以上就会挥发,故操作时需在良好装 置下及密闭容器中进行。

红光LED 蓝光LED 蓝宝石衬底

➢硅腐蚀方法:干法和湿法 ➢腐蚀方向选择性:各向同性和各向异性 ➢腐蚀材料选择性: 选择性刻蚀或非选择性

刻蚀

➢选择方法:晶向和掩模

➢多种腐蚀技术的应用:体硅工艺(三维技 术),表面硅工艺(准三维技术)

湿法腐蚀

➢湿法腐蚀——“湿”式腐蚀方法,基于溶液状 态的腐蚀剂。

KOH的刻蚀机理

2.EDP system

➢ Ethylenedamine 为有机淡黄色溶液,加入 pyrocatechol后颜色会变成暗褐色,随着反应的进 行,颜色会加深,故不易观察蚀刻表面的反应过程, 蚀刻速率也会改变,这是因为蚀刻液接触到空气中 的氧氧化所引起,此一氧化过程会使得化合物 pyrazine (C4H4N2)增加而改变其蚀刻速率;

➢具有分辨率高、各向异性腐蚀能力强、腐蚀的 选择比大、能进行自动化操作等

机械加工工艺过程培训课件ppt

选用原则

根据工件材料、加工要求、切削条件等因素,合理选择刀具材料,以提高刀具 耐用度和加工效率。

切削液作用与选用方法

切削液作用

冷却、润滑、清洗和防锈是切削液的主要作用,有助于降低 切削温度、减少刀具磨损、提高加工质量和延长刀具使用寿 命。

选用方法

根据工件材料、加工要求、切削条件等因素,选择适合的切 削液类型和浓度。同时,注意切削液的环保性和经济性。

超声波振动切削优点

超声波振动切削应用

适用于微小零件、薄壁零件等精密加 工领域。

提高加工精度和表面质量,延长刀具 寿命,减小切削变形。

激光辅助切削技术

01

02

03

激光辅助切削原理

利用高能激光束照射工件 表面,使局部材料瞬间熔 化或汽化,辅助刀具进行 切削加工。

激光辅助切削优点

提高切削效率、降低切削 力、减小刀具磨损、提高 加工精度和表面质量。

套类零件加工工艺

套类零件概述

加工工艺流程

套类零件是机械中用于定位和导向的环形 零件。

毛坯准备、粗加工内孔、粗加工外圆、半 精加工内孔、半精加工外圆、精加工内孔 、精加工外圆、检验。

加工方法

车削、磨削、镗削等。

加工难点与解决方案

薄壁套类零件的加工变形问题,采用径向 夹紧或胀力心轴装夹;深孔套类零件的加 工精度问题,采用镗削或浮动镗刀加工。

04

数控技术在机械加工中应用

数控设备简介及分类

数控设备定义

采用数字控制技术对机床进行控制的设备,实现自 动化加工。

数控设备分类

按控制方式可分为点位控制、直线控制和轮廓控制 ;按运动轨迹可分为点位控制系统、直线控制系统 和连续控制系统。

数控设备组成

通常由输入/输出设备、数控装置、伺服系统、测量 反馈装置和机床本体等组成。

根据工件材料、加工要求、切削条件等因素,合理选择刀具材料,以提高刀具 耐用度和加工效率。

切削液作用与选用方法

切削液作用

冷却、润滑、清洗和防锈是切削液的主要作用,有助于降低 切削温度、减少刀具磨损、提高加工质量和延长刀具使用寿 命。

选用方法

根据工件材料、加工要求、切削条件等因素,选择适合的切 削液类型和浓度。同时,注意切削液的环保性和经济性。

超声波振动切削优点

超声波振动切削应用

适用于微小零件、薄壁零件等精密加 工领域。

提高加工精度和表面质量,延长刀具 寿命,减小切削变形。

激光辅助切削技术

01

02

03

激光辅助切削原理

利用高能激光束照射工件 表面,使局部材料瞬间熔 化或汽化,辅助刀具进行 切削加工。

激光辅助切削优点

提高切削效率、降低切削 力、减小刀具磨损、提高 加工精度和表面质量。

套类零件加工工艺

套类零件概述

加工工艺流程

套类零件是机械中用于定位和导向的环形 零件。

毛坯准备、粗加工内孔、粗加工外圆、半 精加工内孔、半精加工外圆、精加工内孔 、精加工外圆、检验。

加工方法

车削、磨削、镗削等。

加工难点与解决方案

薄壁套类零件的加工变形问题,采用径向 夹紧或胀力心轴装夹;深孔套类零件的加 工精度问题,采用镗削或浮动镗刀加工。

04

数控技术在机械加工中应用

数控设备简介及分类

数控设备定义

采用数字控制技术对机床进行控制的设备,实现自 动化加工。

数控设备分类

按控制方式可分为点位控制、直线控制和轮廓控制 ;按运动轨迹可分为点位控制系统、直线控制系统 和连续控制系统。

数控设备组成

通常由输入/输出设备、数控装置、伺服系统、测量 反馈装置和机床本体等组成。

机械加工工艺ppt课件

薄壁套夹紧变形

38

◆ 重力影响 【例】龙门铣横梁

解决:变形补偿

龙门铣横梁变形

龙门铣横梁变形补偿

39

40

◆ 传动力与惯性力影响

➢ 理论上不会产生 圆度误差(但会产 生圆柱度误差) ➢周期性的力易会 引起强迫振动

z

l a)

Fcd

φ Fcd

R Fc yFcd Fp y r

Y

O″ Fp rcd=Fcd / kc

Fc Fc / kc

29

2、工艺系统受力变形对加工精度的影响 (1)切削力作用点位置变化引起工件形状误差 B′

A′

yx

ytj ywz

Δx

A FA

x

C

B

C′

FB

Fp

L

工艺系统变形随受力点变化规律

30

工件刚度小-------腰鼓形 工件刚度大-------马鞍形

31

(2)误差复映规律

切削加工中,由于 毛坯本身的误差(形状 或位置)使切削深度不 断变化,从而引起切削 力的变化,促使工艺系 统产生相应的变形,因 而工件表面上保留了与 毛坯表面类似的形状和 位置误差,但加工后残 留的误差比毛坯误差从 数值上大大减少了,这 一现象称为“误差复映”

16

8)提高主轴回转精度的措施 ➢提高主轴部件的制造精度

首先应提高轴承的回转精度.其次是提高箱体支承孔、 主轴轴颈和与轴承相配合有关表而的加工精度。此外,还 可在装配时先测出滚动轴承及主轴锥孔的径向圆跳动,然 后调节径向圆跳动的方位,使误差相互补偿或抵消,以减 少轴承误差对主轴回转精度的影响。 ➢对滚动轴承进行预紧,消除间隙

③与轴承配合的零件误差的影响 由于轴承内、外圈或轴瓦很薄,受力后容易变形,因此

轴类零件加工课件-PPT课件

2024/8/8

5

4)表面粗糙度 轴类零件的各加工表面均有表面粗糙度的 要求。一般说来,支承轴颈的表面粗糙度要求

为Ra0.63~0.16μm。配合轴颈的表面粗糙度 Ra2.5~0.63μm。

2024/8/8

6

CA6140型车床主轴简图

2024/8/8

7 2024/8/8

8

3.轴类零件的材料与毛坯

2024/8/8

2

轴的种类

2024/8/8

3

2.轴类零件的主要技术要求

1)尺寸精度 轴颈是轴类零件的重要表面,它的直径精度根 据使用要求通常为IT6~IT9,有时可达IT5。 2) 形状精度 轴颈的几何形状精度(圆度、圆柱度)应限制 在直径公差范围之内。对几何形状精度要求较高 时,则应在零件图上专门标注形状公差。

2024/8/8

32

(3)减小表面粗糙度值。因为每颗磨粒切削厚度变小,表 面切痕深度浅,表面粗糙度值小,作用在工件上的法向磨削力 也相应减小,所以又可提高加工精度。

但高速磨削对砂轮、机床均有一些特殊要求,应予充分 注意。

• 必须提高砂轮的强度,以免砂轮因离心力而破裂,按切 削速度规范选用砂轮。

• 砂轮主轴的轴承间隙要适当加大,冷态间隙为0.04~ 0.05mm,热态间隙为0.03mm左右。

2024/8/8

16

2.加工阶段的划分

由于轴是多阶梯(机床主轴还带通孔)的零件,切除大 量金属后,会引起残余应力重新分布而变形,故安排工序时, 一定要粗精分开,

(1)粗加工阶段: 目的:切除大部余量,提高生产率,留足够余量,及时发

现缺陷。

粗加工之后安排调质处理:提高综合机械性能,为后 续热处理做准备;去除内应力。

2024/8/8

5

4)表面粗糙度 轴类零件的各加工表面均有表面粗糙度的 要求。一般说来,支承轴颈的表面粗糙度要求

为Ra0.63~0.16μm。配合轴颈的表面粗糙度 Ra2.5~0.63μm。

2024/8/8

6

CA6140型车床主轴简图

2024/8/8

7 2024/8/8

8

3.轴类零件的材料与毛坯

2024/8/8

2

轴的种类

2024/8/8

3

2.轴类零件的主要技术要求

1)尺寸精度 轴颈是轴类零件的重要表面,它的直径精度根 据使用要求通常为IT6~IT9,有时可达IT5。 2) 形状精度 轴颈的几何形状精度(圆度、圆柱度)应限制 在直径公差范围之内。对几何形状精度要求较高 时,则应在零件图上专门标注形状公差。

2024/8/8

32

(3)减小表面粗糙度值。因为每颗磨粒切削厚度变小,表 面切痕深度浅,表面粗糙度值小,作用在工件上的法向磨削力 也相应减小,所以又可提高加工精度。

但高速磨削对砂轮、机床均有一些特殊要求,应予充分 注意。

• 必须提高砂轮的强度,以免砂轮因离心力而破裂,按切 削速度规范选用砂轮。

• 砂轮主轴的轴承间隙要适当加大,冷态间隙为0.04~ 0.05mm,热态间隙为0.03mm左右。

2024/8/8

16

2.加工阶段的划分

由于轴是多阶梯(机床主轴还带通孔)的零件,切除大 量金属后,会引起残余应力重新分布而变形,故安排工序时, 一定要粗精分开,

(1)粗加工阶段: 目的:切除大部余量,提高生产率,留足够余量,及时发

现缺陷。

粗加工之后安排调质处理:提高综合机械性能,为后 续热处理做准备;去除内应力。

2024/8/8

微电子工艺学课件课本_6

Oxide Thickness

1 µm

Thermally Grown Oxides

Deposited Oxides

Field Oxides

Backend Insulators Between Metal Layers STI Masking Oxides

¾ 可以方便地利用光刻和刻蚀 实现图形转移 ¾ 可以作为多数杂质掺杂的掩 蔽 (B, P, As, Sb) ¾ 优秀的绝缘性能 (ρ > 1016 Ωcm, Eg>9 eV) ¾ 很高的击穿电场(107 V/cm) ¾ 体电学性能稳定

15

根据氧化剂的不同,热氧化可分为:

优点 干氧氧化:高温下,干燥纯净的 氧气与硅反应生成二氧化硅 水汽氧化:高温下,高纯水产生 的蒸汽与硅反应生成二氧化硅 湿氧氧化:将氧气通入加热到 95°C 的高纯水,携带一定水蒸 汽的氧气与硅反应生成二氧化硅 结构致密、干燥、均匀性和重复 性好,掩蔽能力强,与光刻胶黏 附力好,也是一种理想的钝化膜 生长速度较快(水在二氧化硅中 的扩散系数和溶解度比氧要大)

New dielectrics ε ↑ to avoid tunneling (high K)

1.8-2.5

1.5-1.8

1.2-1.5

0.9-1.2

06-0.9 0.5-0.8 0.5-0.7

11

选择性掺杂的掩蔽 二氧化硅在微电子器件制造中的重要用途之一,就是作为 选择掺杂的掩蔽膜。选择性扩散和离子注入是根据某些杂质 (例如 B 、P)在二氧化硅中的扩散速度远小于在硅中的扩散 速度这一性质来实现的。通常采用热氧化生成。

硅的热氧化:硅与氧化剂在高温下经化学反 应生成二氧化硅的过程- ¾ 干氧氧化(Dry oxidation)

1 µm

Thermally Grown Oxides

Deposited Oxides

Field Oxides

Backend Insulators Between Metal Layers STI Masking Oxides

¾ 可以方便地利用光刻和刻蚀 实现图形转移 ¾ 可以作为多数杂质掺杂的掩 蔽 (B, P, As, Sb) ¾ 优秀的绝缘性能 (ρ > 1016 Ωcm, Eg>9 eV) ¾ 很高的击穿电场(107 V/cm) ¾ 体电学性能稳定

15

根据氧化剂的不同,热氧化可分为:

优点 干氧氧化:高温下,干燥纯净的 氧气与硅反应生成二氧化硅 水汽氧化:高温下,高纯水产生 的蒸汽与硅反应生成二氧化硅 湿氧氧化:将氧气通入加热到 95°C 的高纯水,携带一定水蒸 汽的氧气与硅反应生成二氧化硅 结构致密、干燥、均匀性和重复 性好,掩蔽能力强,与光刻胶黏 附力好,也是一种理想的钝化膜 生长速度较快(水在二氧化硅中 的扩散系数和溶解度比氧要大)

New dielectrics ε ↑ to avoid tunneling (high K)

1.8-2.5

1.5-1.8

1.2-1.5

0.9-1.2

06-0.9 0.5-0.8 0.5-0.7

11

选择性掺杂的掩蔽 二氧化硅在微电子器件制造中的重要用途之一,就是作为 选择掺杂的掩蔽膜。选择性扩散和离子注入是根据某些杂质 (例如 B 、P)在二氧化硅中的扩散速度远小于在硅中的扩散 速度这一性质来实现的。通常采用热氧化生成。

硅的热氧化:硅与氧化剂在高温下经化学反 应生成二氧化硅的过程- ¾ 干氧氧化(Dry oxidation)

研磨加工工艺培训课件(ppt 53页)

• 2、一般用比重來测量研磨浓度﹐设定为

1﹒015-1﹒025(g/cm3)硬硝材浓度要大 些﹐软硝材浓度相对要小些﹐现公司使用 的有:

•11

研磨粉性能

型号 颜色 颗粒粗细

性能

797# 肤红色 2.5~3 适用于加工外观要求较低镜片,硬硝材使用

1650# 白 色 2~3 适用于磨耗度较小镜片

SY-10 肤红色 1.0~1.2 通用型,适用于磨耗较适中之镜片

2022# 红褐 1.8 一般硝材适用

701# 白色 0.8~1.0 一般硝材适用

975B 肤黄色 0.7-0.8 适用于磨耗度较大硝材

•12

•13

•14

•15

•16

•17

研磨液的PH值

• 研磨液的PH值对研磨是十分重要

的,要定期检测,一般设定PH值认 为偏弱酸较好,尤其对 LaK,LaSF,SK,SF等硝材加工,对其 PH值作业标准中应予规定。国内认 为PH值5.8~6.5最佳。目前,我们 调整研磨液PH值最常用的是柠檬酸 (C6H807H20),有效的消除“水 痕”与青蛙皮等 。

•18

•19

•20

¶µ ¥Ø ªí ¥Ü ²Å ¸¹

¥Ü ¹Ï

¶Ë ²ª

©Ç

´³ ¤Õ

×Ç

¡D

¬â ¥Ø

µÇ

¡î ¡ï ¡ï ¡î

÷§ ®Æ £¤ ¨}

M

®ð ªw

P

¡C

µõ Ãä

¿N »k

àÇ

²æ ½¤

H

¡D

½¤ ¤í

áÁ ½¤ £¤ ¨}

¤£ ¨} ºØ Ãþ ¬ã ¿i ¶Ë ²ª §¨ ¨ã ¶Ë ²ª À¿ ¶Ë ½¤ ¶Ë ¬ã ¿i ´³ ¤Õ Áá ½¤ ´³ ¤Õ

1﹒015-1﹒025(g/cm3)硬硝材浓度要大 些﹐软硝材浓度相对要小些﹐现公司使用 的有:

•11

研磨粉性能

型号 颜色 颗粒粗细

性能

797# 肤红色 2.5~3 适用于加工外观要求较低镜片,硬硝材使用

1650# 白 色 2~3 适用于磨耗度较小镜片

SY-10 肤红色 1.0~1.2 通用型,适用于磨耗较适中之镜片

2022# 红褐 1.8 一般硝材适用

701# 白色 0.8~1.0 一般硝材适用

975B 肤黄色 0.7-0.8 适用于磨耗度较大硝材

•12

•13

•14

•15

•16

•17

研磨液的PH值

• 研磨液的PH值对研磨是十分重要

的,要定期检测,一般设定PH值认 为偏弱酸较好,尤其对 LaK,LaSF,SK,SF等硝材加工,对其 PH值作业标准中应予规定。国内认 为PH值5.8~6.5最佳。目前,我们 调整研磨液PH值最常用的是柠檬酸 (C6H807H20),有效的消除“水 痕”与青蛙皮等 。

•18

•19

•20

¶µ ¥Ø ªí ¥Ü ²Å ¸¹

¥Ü ¹Ï

¶Ë ²ª

©Ç

´³ ¤Õ

×Ç

¡D

¬â ¥Ø

µÇ

¡î ¡ï ¡ï ¡î

÷§ ®Æ £¤ ¨}

M

®ð ªw

P

¡C

µõ Ãä

¿N »k

àÇ

²æ ½¤

H

¡D

½¤ ¤í

áÁ ½¤ £¤ ¨}

¤£ ¨} ºØ Ãþ ¬ã ¿i ¶Ë ²ª §¨ ¨ã ¶Ë ²ª À¿ ¶Ë ½¤ ¶Ë ¬ã ¿i ´³ ¤Õ Áá ½¤ ´³ ¤Õ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

46

Prof. Hai Lu

47

Prof. Hai Lu

48

Prof. Hai Lu

49

Prof. Hai Lu

50

Prof. Hai Lu

51

Prof. Hai Lu

52

Problems with PVD Technology

• Overhangs at contact openings • Thin deposition on sidewalls • Discontinuities at contact bottoms

E.Hale Waihona Puke .Prof. Hai Lu

12

Prof. Hai Lu

13

Prof. Hai Lu

14

Prof. Hai Lu

15

Deposition rate

Prof. Hai Lu

16

Prof. Hai Lu

17

Prof. Hai Lu

18

CVD Poly Deposition Rate

The activation energy is the same for SiH4, SiH2Cl2, and SiCl4 with H2 as a carrier gas. In all cases, the removal of hydrogen from the surface is the slowest Step.

Requirements or desirable traits for deposition:

• 1. Desired composition, low contaminates, good electrical and mechanical properties. • 2. Uniform thickness across wafer, and wafer-to-wafer. • 3. Good step coverage (“conformal coverage”). • 4. Good filling of spaces.

27

Prof. Hai Lu

28

Prof. Hai Lu

29

PVD

Prof. Hai Lu

30

Thermal Evaporation

Prof. Hai Lu

31

Prof. Hai Lu

32

Prof. Hai Lu

33

In-situ film thickness monitoring

Quartz crystals

Comparatively, CVD: • Surface reaction with high surface mobility • Good conformality • Uniform sidewall and bottom coverage

Prof. Hai Lu 53

Prof. Hai Lu 19

Prof. Hai Lu

20

Prof. Hai Lu

21

PECVD

Prof. Hai Lu

22

PECVD example, Silicon oxide

Prof. Hai Lu

23

Prof. Hai Lu

24

Contains millions of transistors. The transistors, consisting of a semiconductor a-Si:H and the gate dielectric, SiNx, are entirely deposited by PECVD

Prof. Hai Lu 44

Co-sputtering and multi-target sputtering

Prof. Hai Lu

45

Magnetron sputtering (DC and RF)

Magnetic field used to confine plasma and electric field used to accelerate • DC plasma used for conductive metals • RF plasma Prof. Hai Lu used for nonconductive dielectrics

38

Sputtering

Prof. Hai Lu

39

Prof. Hai Lu

40

Basic Properties of Plasma

• The bulk of plasma contains equal concentrations of ions and electrons. • Electric potential is ≈ constant inside bulk of plasma. The voltage drop is mostly across the sheath regions. • Plasma used in IC processing is a “weak” plasma, containing mostly neutral atoms/molecules. Degree of ionization is ≈ 10-3 to 10-6.

Argon is the most commonly employed process gas for sputter deposition processes, as it has a high sputter yield for most metals, is chemically inert and non-toxic, and is relatively inexpensive (compared with the other noble gases (Krypton and Xenon).

Prof. Hai Lu

34

E-beam evaporator

Prof. Hai Lu

35

Prof. Hai Lu

36

Prof. Hai Lu

37

Commercial Evaporator

planetary wafer holder

Temescal TM evaporator

Prof. Hai Lu

CVD

Prof. Hai Lu

7

Prof. Hai Lu

8

Prof. Hai Lu

9

Prof. Hai Lu

10

Prof. Hai Lu

11

Applications of Dielectric Thin films

• Shallow trench isolation (STI, USG) • Sidewall Spacer (USG) • Pre-metal dielectric (PMD, PSG or BPSG) • Inter-metal dielectric (IMD, USG or FSG) • Anti-reflection coating (ARC, SiON) • Passivation dielectric (PD, Oxide/Nitride)

Epitaxy and Thin Film Deposition (II)

Prof. Hai Lu

1

Prof. Hai Lu

2

Prof. Hai Lu

3

Prof. Hai Lu

4

Cross-sectional view of a MOSFET with a barrier metal between the aluminum and silicon and a composite gate electrode of silicide and polysilicon.

Prof. Hai Lu

• 5. Planarized films .

5

CVD vs. PVD • CVD is more conformal and allows for batch processing but with higher risks and costs due to gaseous materials • CVD is typically used to deposit dielectric materials, but can be used for metals • CVD process steps are very complicated Prof. Hai Lu 6 – combination of chemical reactions and gas kinetics

450C SiH4+O2 LPCVD

480C SiH4+O2 CVD

Factors affect step coverage: • Arriving angle of precursor • Surface mobility of adsorbed precursor • Corner A: 270°, corner C: 90° • More precursors and more deposition at corner A: Form the overhang Prof. Hai Lu • Overhang can cause voids or keyholes

Prof. Hai Lu 25

CVD Step Coverage: Line-of-Sight vs Conformal Deposition

Conformal

Arrival Rate Dependent

26

Prof. Hai Lu

Step Coverage over Trench

700C TEOS

Prof. Hai Lu

41

Why Argon?

In general, the sputter yield is greatest for the following set of conditions: • High atomic weight process gas. • Low atomic weight cathode material. • Concentration of reactive gas species in the vessel.

Prof. Hai Lu

47

Prof. Hai Lu

48

Prof. Hai Lu

49

Prof. Hai Lu

50

Prof. Hai Lu

51

Prof. Hai Lu

52

Problems with PVD Technology

• Overhangs at contact openings • Thin deposition on sidewalls • Discontinuities at contact bottoms

E.Hale Waihona Puke .Prof. Hai Lu

12

Prof. Hai Lu

13

Prof. Hai Lu

14

Prof. Hai Lu

15

Deposition rate

Prof. Hai Lu

16

Prof. Hai Lu

17

Prof. Hai Lu

18

CVD Poly Deposition Rate

The activation energy is the same for SiH4, SiH2Cl2, and SiCl4 with H2 as a carrier gas. In all cases, the removal of hydrogen from the surface is the slowest Step.

Requirements or desirable traits for deposition:

• 1. Desired composition, low contaminates, good electrical and mechanical properties. • 2. Uniform thickness across wafer, and wafer-to-wafer. • 3. Good step coverage (“conformal coverage”). • 4. Good filling of spaces.

27

Prof. Hai Lu

28

Prof. Hai Lu

29

PVD

Prof. Hai Lu

30

Thermal Evaporation

Prof. Hai Lu

31

Prof. Hai Lu

32

Prof. Hai Lu

33

In-situ film thickness monitoring

Quartz crystals

Comparatively, CVD: • Surface reaction with high surface mobility • Good conformality • Uniform sidewall and bottom coverage

Prof. Hai Lu 53

Prof. Hai Lu 19

Prof. Hai Lu

20

Prof. Hai Lu

21

PECVD

Prof. Hai Lu

22

PECVD example, Silicon oxide

Prof. Hai Lu

23

Prof. Hai Lu

24

Contains millions of transistors. The transistors, consisting of a semiconductor a-Si:H and the gate dielectric, SiNx, are entirely deposited by PECVD

Prof. Hai Lu 44

Co-sputtering and multi-target sputtering

Prof. Hai Lu

45

Magnetron sputtering (DC and RF)

Magnetic field used to confine plasma and electric field used to accelerate • DC plasma used for conductive metals • RF plasma Prof. Hai Lu used for nonconductive dielectrics

38

Sputtering

Prof. Hai Lu

39

Prof. Hai Lu

40

Basic Properties of Plasma

• The bulk of plasma contains equal concentrations of ions and electrons. • Electric potential is ≈ constant inside bulk of plasma. The voltage drop is mostly across the sheath regions. • Plasma used in IC processing is a “weak” plasma, containing mostly neutral atoms/molecules. Degree of ionization is ≈ 10-3 to 10-6.

Argon is the most commonly employed process gas for sputter deposition processes, as it has a high sputter yield for most metals, is chemically inert and non-toxic, and is relatively inexpensive (compared with the other noble gases (Krypton and Xenon).

Prof. Hai Lu

34

E-beam evaporator

Prof. Hai Lu

35

Prof. Hai Lu

36

Prof. Hai Lu

37

Commercial Evaporator

planetary wafer holder

Temescal TM evaporator

Prof. Hai Lu

CVD

Prof. Hai Lu

7

Prof. Hai Lu

8

Prof. Hai Lu

9

Prof. Hai Lu

10

Prof. Hai Lu

11

Applications of Dielectric Thin films

• Shallow trench isolation (STI, USG) • Sidewall Spacer (USG) • Pre-metal dielectric (PMD, PSG or BPSG) • Inter-metal dielectric (IMD, USG or FSG) • Anti-reflection coating (ARC, SiON) • Passivation dielectric (PD, Oxide/Nitride)

Epitaxy and Thin Film Deposition (II)

Prof. Hai Lu

1

Prof. Hai Lu

2

Prof. Hai Lu

3

Prof. Hai Lu

4

Cross-sectional view of a MOSFET with a barrier metal between the aluminum and silicon and a composite gate electrode of silicide and polysilicon.

Prof. Hai Lu

• 5. Planarized films .

5

CVD vs. PVD • CVD is more conformal and allows for batch processing but with higher risks and costs due to gaseous materials • CVD is typically used to deposit dielectric materials, but can be used for metals • CVD process steps are very complicated Prof. Hai Lu 6 – combination of chemical reactions and gas kinetics

450C SiH4+O2 LPCVD

480C SiH4+O2 CVD

Factors affect step coverage: • Arriving angle of precursor • Surface mobility of adsorbed precursor • Corner A: 270°, corner C: 90° • More precursors and more deposition at corner A: Form the overhang Prof. Hai Lu • Overhang can cause voids or keyholes

Prof. Hai Lu 25

CVD Step Coverage: Line-of-Sight vs Conformal Deposition

Conformal

Arrival Rate Dependent

26

Prof. Hai Lu

Step Coverage over Trench

700C TEOS

Prof. Hai Lu

41

Why Argon?

In general, the sputter yield is greatest for the following set of conditions: • High atomic weight process gas. • Low atomic weight cathode material. • Concentration of reactive gas species in the vessel.