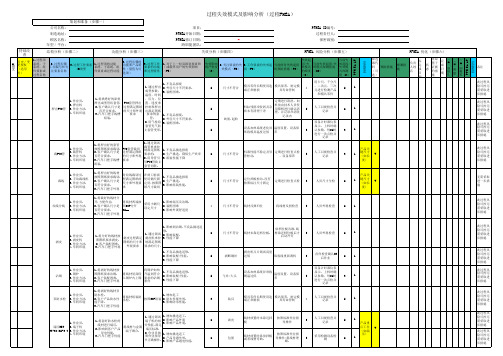

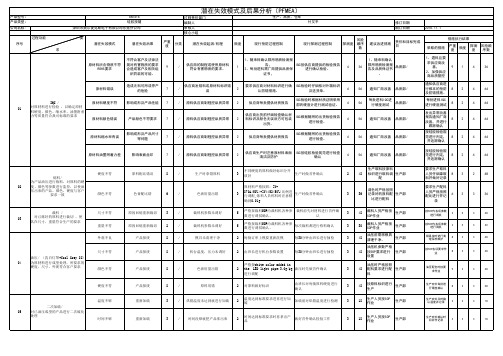

PFMEA 硅胶产品射出成型 10p

PFMEA 硅胶产品射出成型

R P N

/

供應商的制程或使 用原材料不符合有 害物質管控的要求

1

1. 随来料确认 限用物質檢測报告. 2.定期送外檢驗來料 的原材料是否有超 標的現象

1.IQC按《進料驗收 單》進行驗收2.根據 供應商提交的檢測報

告進行确認

4

1. 随来料确认 限用物質檢測报告. 36 2.定期送外檢驗來料 的原材料是否有超標 的現象

試硬度

2011.04.22

度

8

2

4

64

測試硬度

第 1 頁,共 11 頁

编号

严

工程描述 潜在失效模式 失效的潜在影响

重 度

S

含油量有誤

影响產品性能,不符 合客戶使用要求

8

原料批号錯誤

混料、混放、建错 ERP品号、领错料

3

进料 (硅膠)

分 类

频 失效的潜在原因 度

O

现行控制预防

现行控 制探测

探 测 度 D

R P N

推荐对策

责任者及 完成日期

对策效果

实施的对策

严 重 度 S

频 度 O

检 出 度 D

R P N

1.按硅橡胶<<允收标准一

原料供應商制程管 控品质异常

2

供应商每批提供材 IQC根据随附的材质

質報告

证明进行驗證

4

1..IPQC在生產產品24 制造課程偉 览表>>进判定,并追踪确认 64 小時後觀察出油狀況 品管课甘建鋒 2.IPQC在生產產品24小時

1.退料且要求供应 商改善 2.不定期的送外檢及加強 對供應商的監控

3

2

4

24

确認

包裝破損 材料污染后報廢

PFMEA 10

3

人员尺寸全检

6

L

键尺寸 (如长

▼

度)

绞线分线

1.作业员. 2.作业方法. 3.车间环境

1.将裁好的线材分 开,方便作业. 2.客户确认尺寸是 否符合要求. 3.汽车门把手外观

将线材两端按 照SOP分开 25mm

采用小钢尺 设定尺寸

1.影响端压及沾锡. 2.装配困难 3.影响外观舒适度

4

尺寸不符合 线材反弹归位

失效分析(步骤四)

PFMEA 风险分析(步骤五)

1.对于上一较高级别要素和 /或最终用户的失效影响 (PE)

失效起

当前失

失效影响 的严重度

(S)

2.关注要素的失 效模式(FM)

3.工作要素的失效起 当前的对失效起因

因(FC)

的预防措施(PC)

因/失 效模式 的频度

当前失效起因/失 效模式探测措施 (DC)

组装.

1.通过调试 裁管机来控 制满足图纸 1.不良品挑选报废 要求的. 2.生产挑选,降低生产效率 2.用导管引 3.组装性能下降 导PVC管防止 套管切斜.

6

尺寸不符合

机器性能不稳定及导 定期进行检查点检

管松动.

、设备保养

3

人工目视检查并 记录

3

产品关

L

键尺寸 (如长

▼

度)

裁线

1.作业员. 2.手动裁线机 3.作业方法. 4.车间环境

效起因/ 失效模 式探测

(O)

度(D)

筛选 器代 码 预防措施 (可 选)

探测措 施

PFMEA 优化(步骤六)

目

负责 人姓 名

标 完 成 日

期

状 态

采取 基于 证据 的措 施

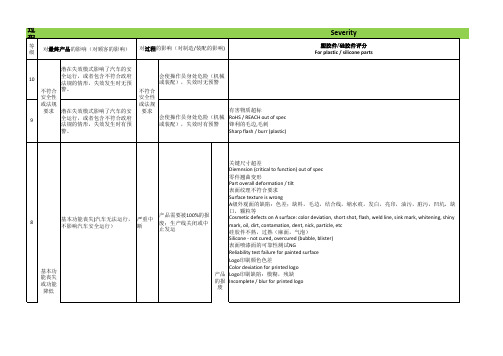

PFMEA塑胶硅胶行业SOD评分方法(中英文版)

C级外观面段差,间隙,合模线偏移

Gap / step / mismatch on C surface

4

有外观、可听噪音、汽车操作 项目上的问题,并且被绝大多 品在处理 前,必须在线返工。

中等中 断

产品 在线 返工

干扰

有外观、可听噪音、汽车操作

3

项目上的问题,并且被许多顾

产品 Logo印刷缺陷:模糊,残缺 的报 Incomplete / blur for printed logo

废

或功能 降低

废

重要尺寸超差

Critical dimensions out of spec

B级外观面的缺陷:色差;缺料,毛边,结合线,缩水痕,发白,亮印,油污,脏污,凹坑,缺

口,颗粒等

Cosmetic defects on B surface: color deviation, short shot, flash, weld line, sink mark, whitening, shiny

口,颗粒等

8

基本功能丧失(汽车无法运行, 严重中

不影响汽车安全运行)

断

产品需要被100%的报 废;生产线关闭或中 止发运

Cosmetic defects on A surface: color deviation, short shot, flash, weld line, sink mark, whitening, shiny mark, oil, dirt, contamation, dent, nick, particle, etc 硅胶件不熟,过熟(麻面,气泡)

√ 不能探测,或不检查控制

10

非常微 小

现行控制探 测度非常微 小

√ 不直接的,或仅仅随机检查控制

塑胶射出PFMEA样本

126

98

2 2 3 2

9 8 6 4

7

2

7

112 90 32

受潮 包材储存 数量不 够 受潮 4 拖车运输 包装破 损

降级使用 B 4 B 4 影响生产 B 4 降级使用 原料撒落 B 3 B 3 4 2 2 2 2 2

112 40 32 42 42 48

7 5 4 7 7 8

失

效

模

式

与

效

应

分

析

64

B 4 B 6

2

8

84

包装破损

2

7

失

效

模

式

与

效

应

分

析

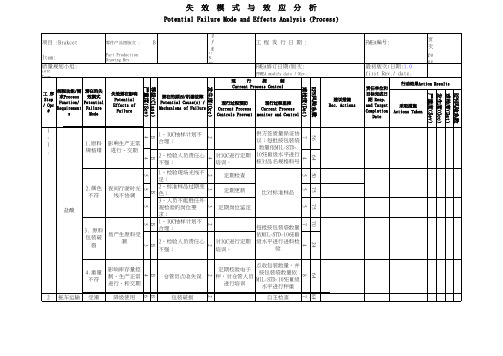

Potential Failure Mode and Effects Analysis (Process)

项目 :Brakcet Item: 质量规划小组:

Core Team

零件产品图版次 :

B

客户料号:

P/N.number

工 程 发 行 日 期 :

失

效

模

式

与

效

应

分

析

Potential Failure Mode and Effects Analysis (Process)

项目 :Brakcet Item: 质量规划小组:

Core Team

零件产品图版次 :

B

客户料号:

P/N.number

工 程 发 行 日 期 :

FMEA编号:

页次 page

Part Production Drawing Rev

严重度(Sev)

发生度(Occ)

难检度(Det)

RPN风险系数

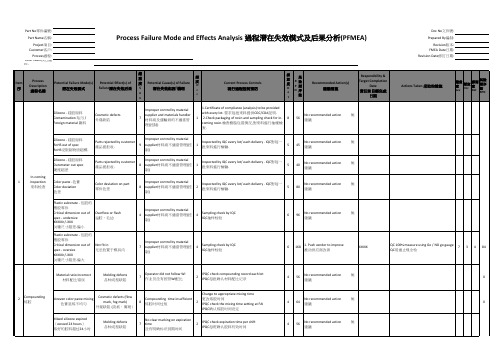

硅胶-过程潜在失效模式及后果分析(PFMEA)

探 測 度 D

風 R險 P順

e t

N序 數

Recommended Action(s) 建議措施

Responsibility & Target Completion

Date 責任和目標完成

日期

Silicone - 硅胶原料 Contamination 玷污 / Foreign material 雜料

Cosmetic defects 外观缺陷

4

56

No recommended action 建議

無

0

2

Compounding 炼胶

Uneven color paste mixing 色膏混炼不均匀

Cosmetic defects (flow mark, fog mark)

外观缺陷 (流痕,雾斑)

8

Compounding time insufficient 炼胶时间过短

Potential Failure Mode(s) Potential Effect(s) of

潛在失效模式

Failure潛在失效后果

度 S

Potential Cause(s) of Failure 潛在失效起因/機理

度 O c

e

c

v

Current Process Controls 現行過程控制預防

5

80

No recommended action 建議

無

Plastic substrate - 包胶的 塑胶零件 Critical dimension out of spec - undersize XXXXX+/-XXX 关键尺寸超差-偏小

Overflow or flash 溢胶,毛边

注塑产品PFMEA表

FME A 编产品名称/Product:J ETTA 内框过程职责第页关键日期编制人:刘红FMEA (原2014.5.8控制预防Control and Prevention 发生度Occur 控制探测Control and Detection 探测度Dete 采取的措施/完成日期Measures/C 严重度S 发生度O 探测度D RPN 10 原料采购及时延期影响生产5没合理安排库存设最低库存,及时跟踪2按月订单量的一半设最低库存330包装破包影响产品外观7运输过程损坏专人验收6全检142颗粒大小均匀颗粒连并、偏大影响注塑加工6供应商生产造成抽检2两包/批44810-2 原料入库指定位置,批次分开批次混放发料时混发2作业员未按规定分区,加强管理4专人检查32410-3 配料先进先出混料影响产品品质稳定6作业员未按规定加强员工培训、管理,做好原料标识3专人发放原料,建立原料台账236设定温度过高材料结块6F 作业员疏忽现场放置作业指导书3每小时检查1~2次236设定温度过低材料干燥不充分6F作业员疏忽现场放置作业指导书3每小时检查1~2次47220-2 模具安装安全碰擦、伤害人员受伤、耽误生产6作业员疏忽加强培训、严格按安全作业标准操作2现场管控,季度考核224调试工艺时间长耽误生产进度4工艺员业务水平不够加强培训3月度考核336外观尺寸不合格返工或报废5F 工艺调整不合理制作工艺表,并及时更新,检验员及时跟进5做好首件确认37520-4 注塑成型稳定产品容易出现缺陷报废产品多,产量不够3设备不稳定加强设备保养3设备保养维修记录32720-5 取产品、修边、自检无缩痕、无明显熔接痕、无变形、缺料、拉丝、卡爪断裂缺陷产品容易混进包装返工5F作业员疏忽、质量意识不强定期对员工进行培训、做好标准样品参考5自检记录、月度考核375外观符合要求(如上)缺陷产品容易漏检返工、客诉、退货7F 检验员抽检比率太小或漏抽严格按标准要求每箱抽取两个4产品入库检验记录384尺寸合格尺寸偏差报废7F工艺不合理做好首件确认4加强巡检力度384包装箱无损坏使用不合格纸箱产品损坏、客户退货6作业员疏忽加强作业员培训、管理3按作业指导书操作236数量准确多装或少装客诉、退货6作业员疏忽加强作业员培训、管理4电子称复检372搬运过程损坏客诉、退货6作业员野蛮搬运加强作业员培训、管理3专人负责354码放太高产品损坏、纸箱损坏4作业员不按规定实施作业加强作业员培训、管理3专人负责检查112RPN 建 议 措施Suggestio n Measure 职责和目标完成日期Duties and target completion干燥温度85±5°快速、合理20-1 原料干燥20-3 工艺调试30 检验40 包装50 入库失效潜在原因Potential causes of failure 现行过程 Current Process 实施结果Results of theimplementation 过程Process步骤Step 功能要求Request 分类Clas sify 轻拿轻放、最高堆放5层潜在失效模式Potential FailureMode失效潜在影响The potential impact of failure 严重度Seve rity 10-1 检验 注塑产品PFMEA表潜在失效模式与影响分析Failure mode and effects analysis(过程FMEA/Process FMEA )车型年/项目/Model year/Project:JETTA 1.4T 核心小组/Core Group:项目小组。

硅橡胶射出成型加工工艺的优化研究

硅橡胶射出成型加工工艺的优化研究硅橡胶射出成型技术在现代工业中越来越重要,这是因为硅橡胶在化学稳定性、抗老化性、耐高温性、防水性上都表现出色,而且具有良好的弹性和柔软性,在电子、医疗、汽车和航空航天等领域广泛应用。

射出成型是硅橡胶制品生产中常用的加工工艺之一,其优化可以提高产品品质,缩短生产周期,降低成本。

一、硅橡胶射出成型的工艺条件硅橡胶射出成型加工工艺过程中需要满足一定的工艺条件,如设备温度、料筒温度、模具温度、注塑压力、注塑速度等。

这些条件的调整可以影响产品成型的质量和性能。

设备温度是指射出成型机的机筒和模具等零部件的温度,其数值通常在摄氏150度左右,不同的硅橡胶材料也会有所不同。

设备温度合理能够稳定射出成型过程中的硅橡胶流速和延展性,降低产品成型中产生气泡等缺陷的概率。

料筒温度是指硅橡胶通过射出机注入料筒时的温度,一般范围为摄氏70-90度。

在选择料筒温度时需结合具体硅橡胶材料属性及所生产的产品,以保证硅橡胶在注塑成型时的形态和性能。

模具温度是指硅橡胶射出成型模具内的温度。

模具温度通常在摄氏150-200度之间,具体数值需要根据硅橡胶材料及产品结构和尺寸而定。

模具温度过低会导致硅橡胶成型不完整,存在明显的缺陷,而过高则会使产品表面褶皱、起泡等问题。

注塑压力时指硅橡胶在射出过程中需要达到的压力。

注塑压力大小应根据产品的形状、尺寸和材料特性来确定,通常在第一次试压时根据试胶成型的情况逐渐调整。

注塑速度是指硅橡胶在射出过程中的速度。

硅橡胶注塑的速度应根据具体产品结构、尺寸和要求来进行调整,反复尝试试验,确定最佳速度。

二、硅橡胶射出成型加工工艺的优化方案硅橡胶射出成型加工工艺在实践中存在一些缺陷,如容易产生气泡、裂痕等,会影响产品的质量和效率。

优化硅橡胶射出成型加工工艺方案,可以从以下几个方面入手:1. 硅橡胶材料性能分析:根据硅橡胶的特点和应用领域,选取符合要求的硅橡胶材料;2. 射出成型设备优化:选用高质量的射出成型设备,尽量减少加工沙粒等杂物的引入;3. 设备调整:合理调整设备温度、料筒温度、模具温度、注塑压力、注塑速度等参数,提高硅橡胶在射出成型工艺中的稳定性;4. 模具设计与制造:设计和制造符合硅橡胶射出成型工艺要求的模具结构,避免尺寸过大、过小或是结构异常的问题出现。

硅胶成型方法

硅胶成型方法硅胶是一种高分子材料,常用于制造各种硅胶制品,如硅胶手环、硅胶手机壳等。

硅胶成型方法主要包括模具设计、原料配比、混合搅拌、注塑成型、固化硬化等步骤。

下面将详细介绍硅胶成型的具体步骤。

1. 模具设计:首先,需要根据所要制造的硅胶制品的形状和尺寸,设计相应的模具。

模具可以根据需要使用CAD软件进行绘制,确保模具的准确度和精度。

2. 原料配比:硅胶成型的关键是原料的配比。

通常,硅胶是由硅酮聚合物和交联剂组成的。

在配比过程中,需要根据具体要求确定硅胶和交联剂的配比比例,以保证制品的性能和质量。

3. 混合搅拌:将硅胶和交联剂按照配比比例倒入混合搅拌机中,进行充分的搅拌,使两者充分混合均匀。

搅拌的时间和速度需要根据具体情况进行调整,以确保搅拌均匀。

4. 注塑成型:将混合好的硅胶注入到模具中,注塑成型。

可以使用手动注塑机或自动注塑机进行注塑操作。

在注塑过程中,需要注意控制注塑的速度和压力,以避免气泡和缺陷的产生。

5. 固化硬化:注塑完成后,需要将模具放置在恒温环境中进行固化硬化。

固化的时间和温度需要根据硅胶的类型和硬化剂的性质进行调整。

通常情况下,硅胶的固化时间为数小时至数十小时。

6. 模具脱模:硅胶固化后,需要将模具取出,进行模具脱模。

在脱模过程中,需要注意避免对制品造成损坏或变形。

可以使用专用的脱模剂来帮助模具脱离硅胶制品。

7. 后处理:模具脱模后,可以对硅胶制品进行一些后处理。

例如,可以进行清洗、修整、抛光等工艺,以提高制品的表面光滑度和质感。

总结:硅胶成型方法是一项复杂而精细的工艺过程。

通过模具设计、原料配比、混合搅拌、注塑成型、固化硬化等步骤,可以制造出各种形状和尺寸的硅胶制品。

在整个成型过程中,需要掌握合理的操作技巧和严格的质量控制,以确保制品的性能和质量。

同时,还可以根据具体需求进行后处理,使硅胶制品达到更高的质量要求。

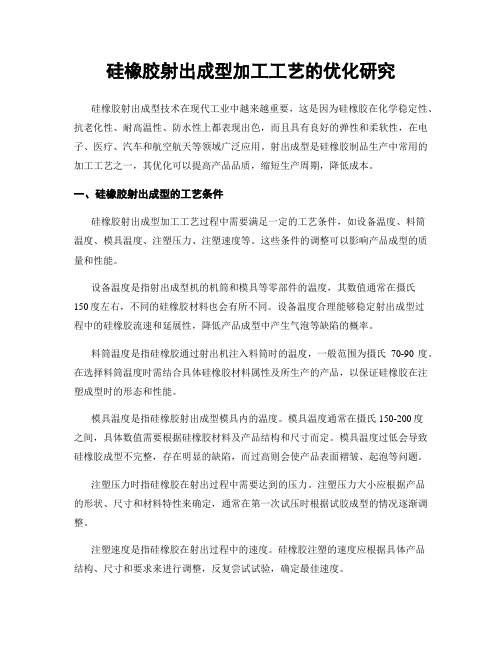

注塑成型PFMEA完整版

注塑成型潜在失效模式及后果分析(P-FMEA)

表单编号:QR-QP22-04

客户要求,造成退

客户要求,造成退

增加,成本增

风险顺序数(RPN)=(S)*(O)*(D) RPN值超过100需做改善行动. SC表示客户指定特殊特性. T 表示公司自己识别的特性

风险顺序数(RPN)=(S)*(O)*(D)

严重度数(S) 级别 频度数(O) 不易探测度数 (D) 无警告的严重危害 10 严重 ! 很 高 失效率≥1/10 Cpk〈0.33 10 绝对不肯定 10 有警告的严重危害 9 关键 ● 很 高 失效率 1/20 Cpk≥0.33 9 很微小 9 很 高 8 重要 ○ 高 失效率 1/50 Cpk≥0.51 8 微小 8 高 7 一般 --- 高 失效率 1/100 Cpk≥0.67 7 很小 7 中 等 6 客户指定特殊特性, 中 等 失效率 1/500 Cpk≥0.83 6 小 6 低 5 用客户的符号 中 等 失效率 1/2000 Cpk≥1.00 5 中等 5 很 低 4 中 等 失效率 1/10000 Cpk≥1.17 4 中上 4 轻 微 3 低 失效率 1/100000 CPK≥1.33 3 高 3 很 轻 微 2 很 低 失效率 1/1000000 Cpk≥1.50 2 很高 2 FMEA小组成员签署:。

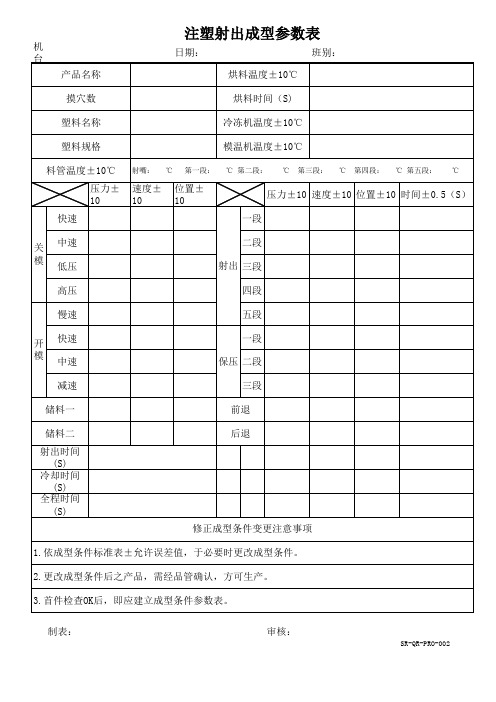

注塑射出成型参数表

压力±10 速度±10 位置±10 时间±0.5(S)

修正成型条件变更注意事项 1.依成型条件标准表±允许误差值,于必要时更改成型条件。 2.更改成型条件后之产品,需经品管确认,方可生产。 3.首件检查OK后,即应建立成型条件参数表。 制表: 审核:

SR-QR-PRO-002

注塑射出成型参数表

机台号: 产品名称 摸穴数 塑料名称 塑料规格 料管温度±10℃

射嘴: ℃ 第一段:

日期: 烘料温度±10℃ 烘料时间(S) 冷冻机温度±10℃ 模温机温度±10℃

℃ 第二段: ℃

班别:

第三段:

℃第Leabharlann 段:℃ 第五段:℃

压力±10 速度±10 位置±10 快速 关 模 中速 低压 高压 慢速 开 模 快速 中速 减速 储料一 储料二 射出时间(S) 冷却时间(S) 全程时间(S) 一段 二段 射出 三段 四段 五段 一段 保压 二段 三段 前退 后退

硅胶挤出成型的工艺过程

硅胶挤出成型的工艺过程1. 前言嘿,大家好!今天咱们来聊聊硅胶挤出成型的那些事儿。

这可不是冷冰冰的科学课,而是个热乎乎的过程,像做饭一样,要有材料、有步骤,最重要的,还得有点创意和灵感!硅胶,听起来是不是很高大上?其实它就是那种你日常生活中见到的橡胶材料,软软的,弹弹的,各种颜色都能搞定,真是个“万金油”。

那么,硅胶是怎么变成各种形状的呢?就让我们一起探秘吧!2. 硅胶的准备2.1 材料选择首先,咱们得选材料。

硅胶一般分为两种:一种是单组分的,另一种是双组分的。

单组分的就像是做蛋糕用的面粉,只需要一种就够了;而双组分的就像是你需要面粉和鸡蛋,得搅和在一起,才能发起来。

选好材料后,咱们还得加点添加剂,比如增塑剂、填料啥的,这就像给蛋糕加点巧克力和坚果,让口感更丰富。

2.2 混合过程好了,材料准备齐全后,接下来就是混合啦!这一步可不能马虎,得把硅胶和添加剂充分搅拌均匀,像搅拌豆浆一样,不然最后出来的成品可就没那么好看了。

通常会用到一些高科技的混合设备,搅拌得越均匀,后面的工序才能越顺利。

就像是做事情,只有基础打牢了,才能高枕无忧嘛!3. 挤出成型3.1 挤出机的工作原理当材料混合好了,就要进入挤出机了。

挤出机听起来很高大上,其实它的原理就像是你用力挤牙膏,把里面的硅胶材料挤出来。

设备里有个大螺杆,转动的时候把混合好的硅胶推向前面,直到形成所需的形状。

这里面还会加热,帮助硅胶软化,顺利通过模具。

哇,听起来是不是很神奇?3.2 模具的重要性说到模具,那可真是成型的关键啊!模具就像是一个造型师,决定了最终成品的形状。

无论是简单的平面,还是复杂的立体结构,模具都能帮你搞定。

不过,制作模具的工艺也得跟上,咱不能用塑料玩具模具去做高档产品,那多尴尬呀!模具做好后,把挤出的硅胶放进去,待它冷却定型,嘿,成品就大功告成啦!4. 后处理4.1 成品检查硅胶成型后,咱们可不能急着庆祝,得先检查一下成品。

看看有没有气泡、瑕疵,像个严谨的老师一样,认真打分。

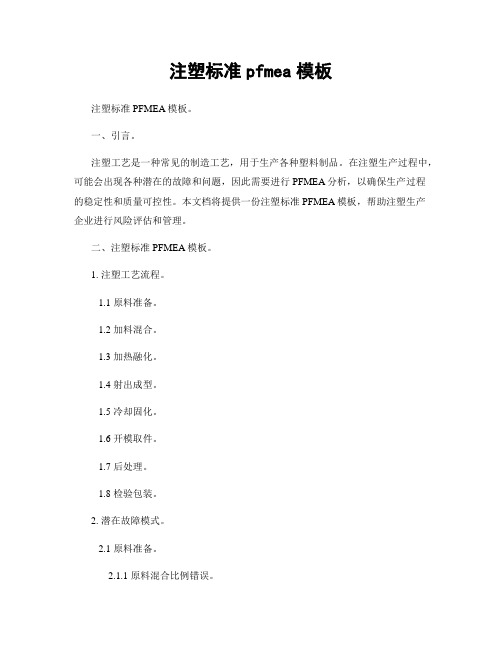

注塑标准pfmea模板

注塑标准pfmea模板注塑标准PFMEA模板。

一、引言。

注塑工艺是一种常见的制造工艺,用于生产各种塑料制品。

在注塑生产过程中,可能会出现各种潜在的故障和问题,因此需要进行PFMEA分析,以确保生产过程的稳定性和质量可控性。

本文档将提供一份注塑标准PFMEA模板,帮助注塑生产企业进行风险评估和管理。

二、注塑标准PFMEA模板。

1. 注塑工艺流程。

1.1 原料准备。

1.2 加料混合。

1.3 加热融化。

1.4 射出成型。

1.5 冷却固化。

1.6 开模取件。

1.7 后处理。

1.8 检验包装。

2. 潜在故障模式。

2.1 原料准备。

2.1.1 原料混合比例错误。

2.1.2 原料受潮变质。

2.2 加料混合。

2.2.1 加料过多或过少。

2.2.2 加料不均匀。

2.3 加热融化。

2.3.1 温度控制失效。

2.3.2 压力控制不当。

2.4 射出成型。

2.4.1 射出压力不稳定。

2.4.2 模具磨损变形。

2.5 冷却固化。

2.5.1 冷却时间不足。

2.5.2 冷却水温度异常。

2.6 开模取件。

2.6.1 模具卡料。

2.6.2 取件机械故障。

2.7 后处理。

2.7.1 后处理工艺不当。

2.7.2 后处理设备故障。

2.8 检验包装。

2.8.1 检验工具不准确。

2.8.2 包装破损。

3. 潜在故障影响。

3.1 产品质量下降。

3.2 生产效率降低。

3.3 安全事故发生。

3.4 成本增加。

3.5 客户投诉增加。

4. 现有控制措施。

4.1 原料准备。

4.1.1 严格控制原料混合比例。

4.1.2 原料存储防潮防潮。

4.2 加料混合。

4.2.1 定期校准加料设备。

4.2.2 加料设备定期清洁。

4.3 加热融化。

4.3.1 定期检查加热系统。

4.3.2 设置温度和压力报警。

4.4 射出成型。

4.4.1 定期维护模具。

4.4.2 实施射出压力控制。

4.5 冷却固化。

4.5.1 设定合理的冷却时间。

4.5.2 监控冷却水温度。

4.6 开模取件。

硅胶按键 PFMEA

时间达到标准要求时再拿出产 品

做好首件确认检验工作

3

18

生产人员按SOP 作业

生产部

生产班长确认时 间并作记录

3

2

3

18

潜在失效模式及后果分析(PFMEA)

产品型号: 产品类型: 公司名称: 过程功能 序号 求 外观不良 06 外观全检 硬度不符 产品报废 8 / 产品硫化时间、烘烤温度与要 求不符造成的硬度不良 1、喷涂时未仔细确认油墨型 号,拿错油墨, 2、对色人员专业知识不够, 对颜色无法正确判断, 喷涂表面未处理干净,有杂质 2 按标准的温度及时间进行硫化 不定时进行取1PC产品进行硬 度检测确认 3 48 生产人员按SOP 作业 品质部/ 生产部 产品报废 8 / 产品硫化时间过长,导致产品 表面起褶皱不光滑。 2 按合理的硫化时间进行硫化 100%进行外观检查确认 AXE416 硅胶按键 深圳市奥尔麦克斯电子有限公司东莞分公司 要 潜在失效模式 潜在失效后果 严重 度 分类 潜在失效起因/机理 频度 现行预防过程控制 现行探测过程控制 过程责任部门 编制人 审核人 核心小组 生产、品质、仓库 付又平 修订日期 制订日期 风险 探测度 顺序 数 2016.11.1 措施执行结果 采取的措施

5

2

5

50

潜在失效模式及后果分析(PFMEA)

产品型号: 产品类型: 公司名称: 过程功能 序号 求 AXE416 硅胶按键 深圳市奥尔麦克斯电子有限公司东莞分公司 要 潜在失效模式 潜在失效后果 严重 度 分类 潜在失效起因/机理 频度 现行预防过程控制 现行探测过程控制 过程责任部门 编制人 审核人 核心小组 生产、品质、仓库 付又平 修订日期 制订日期 风险 探测度 顺序 数 2016.11.1 措施执行结果 采取的措施 1、按包装规 范进行包装作 业,2、当产 装的产品出现 问题时及时进 行检讨并采用 正确的包装方 法作业及及时 修订包装规范 文件 1、严格按包 装规范要求作 业,同时进行 再确认的工 作,以确保包 装的正确性。 2、加强人员 的教育训练。 严格按照客户 要求进行书写 标签,并加强 人员的教育训 练。 对相似产品从 一开始生产至 结束均严格执 行区分标识放 置, 根据入库单上 的数量核对实 物点收的数 量,并确认入 库单上的内容 与实物产品是 否一致,不符 者退回生产或 补数。 目视产品外观 是否有外观损 坏,如有且退 生产改善。 严重 频度 度 探测 度 风险顺 序数

2019第五版新版PFMEA 注塑实例

仓库发错材料

仓库定点定位 存放

3

领料时核实材 料型号、品牌

4

L

O-2.烤料

烘烤时间和烘烤 温度

确保注塑产品无料 花,缺料等注塑缺 陷

烘烤温度110±5 ℃烘烤时间4h

产品不能使用,需要 重新生产,延误交货

5

确保注塑产品有 料花,缺料等注 塑缺陷

烘烤时间和烘烤 温度不足

设备上设置输 入,定期对设 备进行点检

PFMEA编码:

根据各公司体系填写

PFMEA ID Number

设计责任

张三

Design Responsibity:

保密等级:

公开

Security Classification:

张三,李四,王五

持续改进

结构分析(步骤二)

功能分析(步骤三)

失效分析(步骤四)

风险分析(步骤五)

优化(步骤六)

CONTINUOUS IMPROVEMENT

片表面是否有

5

L

灰尘

3

操作员观察是 否与模具贴合

5

M

O-6合模注 机台正常稳定工

塑

作

确保注塑产品无料 花,缺料等注塑缺 陷

机台正常稳定工作

机台无法正常生产, 延误交货

5

注塑产品出现缺 机台未能正产工 定期对设备进

料等不良

作

行点检

通过检查产品

3

是否满足客户

5

L

图纸要求

O-6取件, 取件轻拿轻放,

包装

确保产品无划伤

6.7实际 完成日期

严重度 (S)

频度 (O)

结果文件化 (步骤七)

探测度 (D)

注塑PFMEA范本

1.制作参数参 照表;提高调 机员的技术水

平 2.经常性清洗 及更换模具配

件

7

2

3 42

5.3 首件确认

外观不良 产品尺寸超差

客户投诉,退货

4

客户投诉,退货

5

2

2 16

未按成型工艺参数表设定

按成型工艺参数表重新设定参数

2

3 30

产品名称:

客 户: 核心小组:

过程 过程 工艺

功能

6 生产自检

潜在 失效模式

类

现行预防过程控制 ---预防(P) ---探测 (D)

过程责任部门:注塑 部 批 准 :

FMEA编号:

建议措施

责任人 和目标 完成日

期

措施执行结果

采取的措施

严频探 R 重度测 P 度 度N

客户投诉,退货

4

产品包装不合理

3

检讨包装书,并修正

3 36

产品名称:

客 户: 核心小组:

过程 过程 工艺

功能

1 材料订购

潜在 失效模式

订错材料

风险顺序数(RPN) 探测度(D)

频度(O)

严重度(S)

过程潜在失效模式及后果分析(PFMEA)

产品编号:

潜在 失效后果

编制者: 日期:

S. C 分

潜在失效 起因/机理

类

现行预防过程控制 ---预防(P) ---探测 (D)

3.锁模力不够,料温过高, 注射压力过大,保压时间过

长,保压压力过大 4.模温过低,注射速度过 3

快,注射压力过大 5.注射速度过快,注射压力

过大 6.保压时间不合理,注射压

力不合理(第二段) 7.原材料中含有一定阻燃

硅胶制品中常见的几种成型工艺介绍

.硅胶做为一种环保性原材料,以其各种优越性能被广大人们所喜爱。

它的柔软性与无毒性被广泛用于工业密封与医疗器械。

特别是它的工作温度:-60至250摄氏度是塑胶无法比拟的。

利用硅胶包住金属件或塑胶件形成一些新的性能更是让产品软硬有度,比如,硅胶包钢的厨具铲,它的环保受到消费者喜爱。

硅胶与塑胶不同,硅胶是一种热成型的材料,硅胶原料在一定温度作用下,固化形成我们要的产品。

硅胶制品常用的有以下几种成型工艺:????1、挤出成型工艺?????就像我们挤牙膏一样,挤出机头也是产品的截面形状,有一定长度,在力与温度的作用下,机头出来产品已经硫化成型。

此工艺成型的产品一般是条形的产品,产品截面可以各种各样。

譬如,矩形长条,环形硅管,等。

?2、滴胶工艺?????硅胶原料为液态状,原料装在针筒里面,用气动加人工操作把原料滴到模具上,加热硫化成型。

此工艺属于手工化工艺,需要人工的地方多。

所以产能不高。

它有一个特点,一个产品可以依要求滴上多种颜色。

所以这种工艺多为制作工艺品。

如,多色的硅胶手环?,各种颜色图案的硅胶手机套,等。

3、固态热压成型工艺?????此种工艺是利用油压机的温度与压力,借助模具把产品硫化成型出来。

这种工艺相对成本低,产量高,应用比较普遍。

它多用于单色的硅胶产品。

也可应用于双色双硬度的产品或是多色多硬度,但是产品的结构不灵活,受限制。

它也可以应用于包塑胶与包金属,同样在结构上不灵活,而且对所包物件有温度要求,一般要求所包物件要耐180摄氏度不变形。

????4、液态射出成型工艺?????此种工艺要求的设备有硅胶射出机、压料机。

它的原料是水稠状,分A、B两组分。

它的原理是:利用压料机把A、B组分的原料按照1:1压到射出机的料筒里混合,通过射嘴再把它压进热模具型腔成型。

此种工艺成型温度相对较低,130度就可以。

它可以用于不太耐高温的塑胶包胶成型,这一点比固态热压成型有优势。

它产量高,也易于自动化生产。

但原料的成本比固态硅胶原料高上几倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品管甘建鋒 PMC黃發明 2011.04.22

1.退料且要求供应 商改善 2.不定期的送外檢及加強 對供應商的監控

9

1

4

36

材料錯誤

8

/

供應商發錯料或原 料標識錯誤

2

4

64

通知廠商進行根本的 預防及防錯措施

品管甘建鋒 PMC黃發明 2011.04.22

通知廠商進行根本的預防 及防錯措施

8

2

4

64

数量错误

IQC根据随附的材质 证明进行驗證

4

64

通知廠商改善

品管甘建鋒 PMC黃發明 2011.04.22

发出<厂商改善对策书通知 厂商,并进行追踪确认

8

2

4

64

缩水率有误

影響成形及產品尺 寸等問題

8

/

原料供應商制程管 控品质异常

2

供应商每批提供材 質報告

IQC根据随附的材质 证明进行驗證

4

64

通知廠商改善

8

2

4

64

原料批号錯誤 进料 (硅膠)

混料、混放、建错 ERP品号、领错料

3

/

供應商原料標識錯 誤

2

1.IQC按《進料驗收 單》進行驗收2.核對 由供應商廠商對材 材質報告及原材料外 料標識進行防錯措 箱標識3.根據供應商 施 提交的檢測報告進行 确認

4

24

通知廠商進行根本的 自检、預防及防范措 施

品管甘建鋒 PMC黃發明 2011.04.22

1.退料且要求供应 商改善 2.不定期的送外檢及加強 對供應商的監控

3

2

4

24

包裝破損

材料污染后報廢

8

/

供應商運輸損壞

2

指定合格運輸供应 商

1.IQC按《進料驗收 單》進行驗收

5

80

通知廠商進行补写或 修正注意事项

品管甘建鋒 采購石艷芳 2011.04.22

通知廠商進行补写或修正 注意事项

8

2

5

80

搬运、運輸不 造成无料可用及人 当 身危险

3

/

供應商出货前无注 明或漏写注意事项

2

1.IQC按《進料驗收 通知供应商立即处 單》進行驗收2. IQC 理 原料檢驗規範和督促 搬运人员安全. 1.隔离所有不符合要 求的產品并要求供 1.IQC按《進料驗收 應商立即調查2.供應 單》進行驗收2.根據 商重新生產合格的 供應商提交的檢測報 產品并提交合格的 告進行确認 檢測報告 使用時核對產品顏 色 IQC根据随附的材质 证明进行驗證

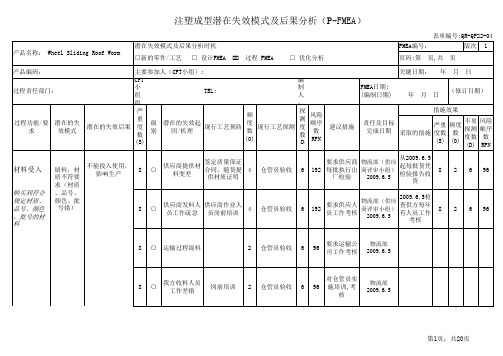

潜在失效模式及效果分析(PFMEA)

PFMEA NO./编号: EC710120 产品或工程名称/编号: IRI-98047B 设计责任: 開發课 CFT: 对策效果 严 重 度 S 分 类 频 度 O 探 测 度 D R P N 责任者及 完成日期 严 重 度 S 关键生产日期: 制定: PFMEA 日期(原稿) : 修订:

3

18

通知廠商進行补写或 修正注意事项

品管甘建鋒 采購石艷芳 2011.04.22

通知廠商進行补写或修正 注意事项

3

2

3

18

不符合客戶及法律 原料所含物质 法規对有害物质的 不符合Rohs要 要求,會造成客戶及 求 相關組織罰款的可 能

9

/

供應商的制程或使 用原材料不符合有 害物質管控的要求

1

5

45

8

原料供應商制程管 控品质异常

2

供应商每批提供材 質報告

IQC根据随附的材质 证明进行驗證

4

64

1.按硅橡胶<<允收标准一 1..IPQC在生產產品24 制造課程偉 览表>>进判定,并追踪确认 小時後觀察出油狀況 品管课甘建鋒 2.IPQC在生產產品24小時 2011.04.22 進行出油量的判定 後觀察出油狀況進行出油 量的判定

8

2

4

64

第 1 頁,共 11 頁

对策效果 严 重 度 S 分 类 频 度 O 探 测 度 D R P N 责任者及 完成日期 严 重 度 S 检 出 度 D R P N

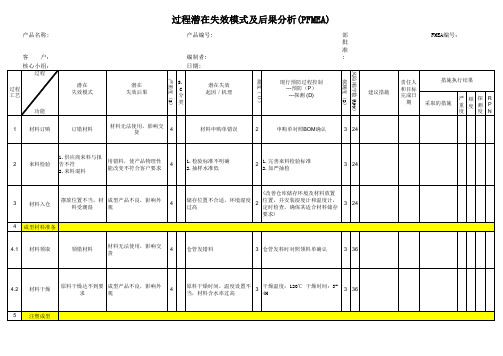

编号

工程描述

潜在失效模式

失效的潜在影响

失效的潜在原因

现行控制预防

现行控 制探测

推荐对策

实施的对策

频 度 O

含油量有誤

影响產品性能,不符 合客戶使用要求

品管甘建鋒 PMC黃發明 2011.04.22

按硅橡胶<<允收标准一览 表>>进判定,并追踪确认

8

2

4

64

硫化速度有誤

影響成形及產品尺 寸等問題

8

/

原料供應商制程管 控品质异常

2

供应商每批提供材 質報告

IQC根据随附的材质 证明进行驗證

4

64

通知廠商改善

品管甘建鋒 PMC黃發明 2011.04.22

按硅橡胶<<允收标准一览 表>>进判定,并追踪确认

8

2

4

64

撕破強度不合 影響成形及產品尺 格 寸等問題

8

/

原料供應商制程管 控品质异常

2

供应商每批提供材 質報告

IQC根据随附的材质 证明进行驗證

4

64

通知廠商改善

品管甘建鋒 PMC黃發明 2011.04.22

按硅橡胶<<允收标准一览 表>>进判定,并追踪确认82464进料 (硅膠)

硬度有误

影響成形及影响產 品性能

8

原料供應商制程管 控品质异常

2

1.IQC根据随附的材 供应商每批提供材 质证明进行驗證 質報告 2.IQC根據檢驗標準 測試硬度

4

64

制造課程偉 每批原料熱壓1PCS測 每批原料熱壓1PCS測試硬 品管课甘建鋒 試硬度 度 2011.04.22

1. 随来料确认 限用物質檢測报告.2. 定期送外檢驗來料的 原材料是否有超標的 現象

品管甘建鋒 PMC黃發明 2011.04.22

影響入帳及成本

2

/

厂商出貨數量不符 要求

2

依采购订单检查

IQC进行驗證

7

28

通知廠商補數

品管甘建鋒 PMC黃發明 2011.04.22

发出<<厂商改善对策书>> 对改善结果进行追踪确认

2

2

7

28

1

进料 (硅膠)

顏色错误

产品颜色不符要求

8

/

原料供應商制程管 控品质异常

2

供應商廠商出貨核 對材料標識及顏 色,無誤后出貨

1

1. 随来料确认 1.IQC按《進料驗收 限用物質檢測报告. 單》進行驗收2.根據 2.定期送外檢驗來料 供應商提交的檢測報 的原材料是否有超 告進行确認 標的現象 1.IQC按《進料驗收 由供應商廠商對材 單》進行驗收2.核對 料標識進行防錯措 材質報告及原材料外 施 箱標識

4

36

1. 随来料确认 限用物質檢測报告. 2.定期送外檢驗來料 的原材料是否有超標 的現象

EC71001-01A

编号

工程描述

潜在失效模式

失效的潜在影响

失效的潜在原因

现行控制预防

现行控 制探测

推荐对策

实施的对策

频 度 O

检 出 度 D

R P N

不符合客戶及法律 原料所含物质 法規对有害物质的 不符合Rohs要 要求,會造成客戶及 求 相關組織罰款的可 能 造成無料可用及停 产的危险

9

/

供應商的制程或使 用原材料不符合有 害物質管控的要求