第九章浮顶的设计1案例

浮顶罐计算

摘要浮顶罐浮顶储罐分为浮顶储罐和内浮顶储罐(带盖内浮顶储罐)。

1)浮顶储罐。

浮顶储罐的浮顶是一个漂浮在贮液表面上的浮动顶盖,随着储液的输入输出而上下浮动,浮顶与罐壁之间有一个环形空间,这个环形空间有一个密封装置,使罐内液体在顶盖上下浮动时与大气隔绝,从而大大减少了储液在储存过程中的蒸发损失。

采用浮顶罐储存油品时,可比固定顶罐减少油品损失80%左右。

2)内浮顶储罐。

内浮顶储罐是带罐顶的浮顶罐,也是拱顶罐和浮顶罐相结合的新型储罐。

内浮顶储罐的顶部是拱顶与浮顶的结合,外部为拱顶,内部为浮顶。

内浮顶储罐具有独特优点:一是与浮顶罐比较,因为有固定顶,能有效地防止风、砂、雨雪或灰尘的侵入,绝对保证储液的质量。

同时,内浮盘漂浮在液面上,使液体无蒸汽空间,减少蒸发损失85%~96%;减少空气污染,减少着火爆炸危险,发生火灾一般不会造成大面积燃烧,易于保证储液质量,特别适合于储存高级汽油和喷气燃料及有毒的石油化工产品;由于液面上没有气体空间,故减少罐壁罐顶的腐蚀,从而延长储罐的使用寿命,二是在密封相同情况下,与浮顶相比可以进一步降低蒸发损耗。

内浮顶储罐的缺点:与拱顶罐相比,钢板耗量比较多,施工要求高;与浮顶罐相比,维修不便(密封结构),储罐不易大型化,目前一般不超过10000m3浮顶罐作业的安全要求1.作业期间,浮盘运行不允许超过高液位,也不宜位于低液位,防止发生卡盘或浮盘下沉事故。

2.浮顶罐的输转流量应与浮盘的允许升降速度相适应(一般升降速度不应超过3•5m/h)。

3.浮盘在低于1.8m时,罐的进出油管内流速应限制在1m/s以下,保证浮盘升降平稳,防止发生浮盘下沉事故。

4.浮盘起浮后12~18h内不允许人工计量和采样,防止因静电积聚而引起的火灾爆炸危险。

5.调节浮顶支撑高度时,必须将浮顶自动通气阀的阀杆连同所有浮顶支柱一起调节,不允许有所遗漏。

6.对于浮顶油罐,由于低温使排水管出口处有可能结冰,应在出口处采取保温或伴热,并应在降温前将排水管中的积水放净。

浮顶的设计

东北石油大学

部 扩 散 , 集 中 用 于 需 要 消 防 的 环 隙 面 积 。 二 、 单 盘 的 结 构 尺 寸 单 盘 钢 板 的 厚 度 根 据 强 度 计 算 的 要 求 而 定 , 但 不 得 小 于 最 小 厚 度 。 API650 规 定 单 盘 的 最 小 厚 度 为

3 in(4.76mm) 。我国规定顶板厚度不小于 16

东北石油大学

顶 上 设 有 支 柱 、 自 动 通 气 阀 、 排 水 装 置 、 导 向 装 置 、 转 动 扶 梯 及 转 动 扶 梯 轨 道 、 人 孔 、 量 液 孔 及 其 它 附 件 。 1、 支 柱 : 它 的 作 用 是 支 撑 浮 顶 。 可 分 别 设 计 两 种 支 柱 , 即 900mm 和 1800mm。 前 者 用 于 操 作 ( 减 小或不出现气体空间),后者用于检修。或只做 1800mm 一 档 的 , 简 化 结 构 , 方 便 制 造 。 2、 自 动 通 气 阀 : 它 的 作 用 是 当 浮 顶 支 柱 降 落 到 罐 底 时 , 通 气 阀 自 动 打 开 , 这 样 可 使 进 出 料 液 时 浮 顶 下 面的 气体得 以排 除或补 充。 当浮顶 处于 漂浮状态 时 , 通 气 口 应 自 行 关 闭 , 防 止 蒸 汽 逸 出 。 3 、 排水装置 1) 中 央 排 水 管 : 排 雨 水 。 排 水 管 上 要 安 装 单 向 阀 。

东北石油大学

2) 紧 急 排 水 装 置 : 将 多 余 的 雨 水 排 入 储 罐 内 。 4、 导 向 装 置 : 浮 顶 口 应 设 有 导 向 装 置 , 以 防 因 进 出 液 或 不 均 匀 的 雪 载 荷 、 转 动 扶 梯 推 力 等 原 因 而 造 成 浮 顶 的 偏 移 或 转 动 。 5、 转 动 扶 梯 及 转 动 扶 梯 轨 道 。 6、 人 孔 : 1) 船 舱 人 孔 : 每 个 浮 舱 均 设 有 人 孔 , 以 便 进 入 舱 内 施 工 检 查 ; 2) 浮 顶 人 孔 : 单 盘 上 至 少 设 置 一 人 孔 , 以 便 罐 排 空 后 进 行 通 风 和 人 员 进 入 罐 内 。 7、 其 它 : 此 外 还 有 量 油 孔 等 附 件 。 泡 沫 挡 板 是 为 了 挡 住 泡 沫 消 防 液 不 使 其 向 中

油罐浮顶设计)

浮顶附件

❖ 环形浮船:由隔板分割成若干互不渗漏的舱室;舱室的数目根据需要确 定。

❖ 立柱:设置若干立柱的目的有两方面

当液面处于较低的位置时,浮顶下降并支承在立柱上,避免与罐内 附件碰撞;

检修时的浮顶支于立柱上。 ❖ 中央排水管:由若干段钢管组成,管与管之间有活动接头。排水管上端

设有单向阀,以免一旦排水管或接头泄漏时,储液从排水管倒流到浮顶 上 根据油罐直径大小的不同选择排水管的管径。 ❖ 自动通气阀:使罐底与浮顶之间的空间接通大气 有两个作用,当浮顶支于立柱上后,若继续发油,不会使浮顶下出现真 空,以免将浮顶压坏;二是浮顶在上述位置进油时,避免在浮顶和液面 之间出现空气层。自动通气阀的截面积应按最大进出油量来确定。

❖ 储液相对密度为1.0,共有11圈壁板,1~8圈壁板 材质为16MnR(屈服强度为345MPa, 9~11圈壁板 材质为Q235A,焊接接头系数取0.9. 16MnR钢板 6~16mm厚时其屈服强度为345MPa 17~36mm厚 时其屈服强度为325MPa,试计算其各圈圈板壁厚

浮顶的设计准则

❖ 对于单盘式浮顶,设计时应做到单盘板和任 意两个相邻舱室同时破裂时浮顶不沉没. 对于双盘式浮顶,应做到任意两个舱室同时 破裂时,浮顶不沉没。

❖ 在整个罐顶面积上有250mm降雨量的水积存 在单盘上时浮船不沉没

❖ 在正常操作条件下,单盘与储液之间不存在 油气空间

❖ 在以上各种条件下,浮顶能保持结构的完整 性,不产生强度或失稳性破坏

b1 T Ta g

b1——内边缘板高度 g——浮船尺寸

假设a=0 下沉深度T的计算

❖ 下沉深度T由三项组成

T T0' T1 T0

T0' ——浮船本身的沉没深度 T1 ——破坏的单盘使浮船下沉深度的增加量 △T0——由于两个舱室泄漏而使浮船下沉深度的增 加量

十万立方米外浮顶储罐设计-毕业设计

十万立方米外浮顶储罐设计摘要:近一、二十年来,油罐的设计与施工技术较过去都有了更快的发展,明显的趋势是大型化,油罐大型化给人们带来许多经济利益,也带来了一些技术课题。

浮顶油罐是目前国内外在大中型油罐中最常用的一种结构形式,它几乎全部消灭了气体空间,从而大大减少了油品的蒸发损耗和大气污染等。

地区地质状况良好,适合建罐,设计基本风压为800Mpa,对钢材的选择考虑了强度,可焊性和冲击韧性三项主要要求。

罐壁厚度计算采用变点设计法,分别计算了充水和储油两种不同储存介质的情况,用它计算大容量罐时,可减少某些圈的壁厚和罐壁总用钢量。

设计中不仅包括了罐顶,罐壁,罐底的整体轮廓计算,还包括抗风圈,加强圈和密封的计算,抗风圈和加强圈设计采用我国国内标准。

油罐的抗震设计也参照国内外的设计规范,可承受8级以上的地震。

校核部分包括浮顶四个准则,强度和稳定性校核,下节点校核以及开孔补强校核。

计算部分清楚简洁,图纸清晰规范,在保证安全的前提下,经济选材是本设计的特点。

关键词:浮顶油罐,浮顶,罐壁,抗风圈,加强圈Abstract:Recent one or two decades, the design and construction of tank technology has been faster than in the past the development of a clear trend that large-scale and large-scale oil brings many economic benefits as well as a number of technical issues .Floating roof tank is the large and medium-sized oil tank at home and abroad in the most commonly used form of a structure, it eliminated almost all of the gas space, thus greatly reducing the evaporation loss of oils and atmospheric pollution. Geological in good condition and suitable for cans, for the design of the basic wind pressure 800Mpa, on the choice of the steel strength, weldability and impact toughness of the three main requirements. Calculation of tank wall thickness design method using change-point, were calculated and the reservoir water storage of two different media, the use it when calculating the large-capacity tanks can reduce certain circle tank wall thickness and the total amount of steel. Design includes not only the tank top, tank walls, tank at the end of the overall outline of the calculation, but also wind circle, strengthening and sealing ring, the wind and the strengthening of circle circle design standards in China. Seismic Design of oil tank at home and abroad is also reference to the design specifications can withstand earthquakes of more than 8. Check some of the four criteria, including floating roof, the strength and stability of calibration, the next check node and check opening reinforcement.Calculation of some clear and concise, clear drawings norms, in the premise of security, economic selection of the design characteristics.Key words: floating roof tank,floating roof,tank skin,wind circle,Circle to enhance目 录1 绪论 (5)2 油罐钢材、尺寸的选择 (7)2.1概述 (7)2.2求许用应力[]σ (7)2.3确定油罐经济直径和高度 (8)3 罐壁强度设计 (10)3.1罐壁计算的说明 (10)3.2采用变点法设计各层壁板厚度 (12)3.2.1计算充水时各层板厚 (12)3.2.2计算储油时各层板厚 (23)4 浮顶设计 (35)4.1基本数据 (35)4.2校核 (36)4.2.1第一准则校核 (36)4.2.2第三准则的计算和校核 (37)4.2.3第二准则校核 (38)4.3浮顶强度及稳定性校核 (39)4.3.1单盘的强度验算 (39)4.3.2浮船强度校核 (40)4.3.3浮船平面内稳定校核盘 (41)4.3.4浮船平面外稳定校核 (42)4.3.5关于Ae 的验算 (43)5 油罐密封及抗风设计 (45)5.1油罐的密封装置 (45)5.2抗风设计 (45)5.2.1抗风圈的设计和计算 (45)5.2.2加强圈的设计和计算 (46)6 罐底及罐基础设计 (48)6.1罐底的设计 (48)6.1.1材料及厚度 (49)6.1.2排版方法 (49)6.1.3底板的连接 (49)6.2罐基础设计 (49)7 下节点计算 (51)8 油罐抗震设计 (54)8.1倾覆力矩计算 (54)8.2罐壁压应力的计算 (54)8.3罐壁临界压应力及其校核 (55)9 油罐的附件设计及开孔补强 (56)9.1附件设计 (56)9.1.1罐顶附件 (56)9.1.2罐壁附件 (56)9.1.3罐壁附件简要介绍 (57)9.1.4 安全设施 (58)9.1.5梯子.平台和栏杆 (58)9.2开孔补强计算 (58)10 质量检验 (60)10.1罐底质量检验 (60)10.1.1罐底的平度检查 (60)10.1.2焊缝质量检查 (60)10.2罐底的质检 (60)11 油罐的消防系统选择 (61)11.1罐区泡沫灭火部分 (61)11.2罐区冷却水部分 (61)参考文献 (62)致谢 (62)1 绪论国内外研究现状伴随着世界石油工业的发展与进步,原油的储备和运输对储罐的容量提出了越来越大的要求。

内浮顶罐的设计

目 录第一章 设计说明书 Ⅲ 摘要 Ⅲ Abstract Ⅲ1.1概述 11.2文献综述 11.2.1前言 11.2.2内浮顶储罐的发展 11.2.3内浮顶储罐的结构、性能与应用 21.2.4内浮顶储罐对甲醇的储存 31.2.5总结 3参考文献 3 1.3设计方案 41.3.1设计内容与要求 41.3.2设计流程 4 1.4设计参数与材料确定 41.4.1内浮顶罐设计参数 41.4.2材料确定 4 1.5储罐结构设计 51.5.1储罐结构参数的确定 51.5.1.1储罐直径与高度 51.5.1.2罐壁壁板高度与数目 61.5.2罐壁设计 61.5.2.1罐壁厚度计算 61.5.2.2罐壁板间的连接 71.5.3罐顶设计 71.5.3.1罐顶厚度与结构 71.5.3.2包边角钢的强度验算 81.5.3.3拱顶的稳定性验算 81.5.4罐底设计 91.5.5内浮盘与罐壁之间的密封设计 9 1.6荷载计算 101.6.1风载荷计算 101.6.1.1倾覆 101.6.1.2滑移 101.6.2地震载荷计算 111.6.2.1水平地震载荷 111.6.2.2地震弯距 111.6.2.3第一圈罐壁底部的最大压应力 111.6.2.4第一圈罐壁的容许临界压力121.6.3其他结构 12 参考文献 13 第二章 设计图纸 142.1内浮顶储罐结构 142.2罐壁纵、环对接焊 152.7内浮盘与罐壁之间的密封结构 152.3罐顶结构 162.4罐顶瓜皮板之间的搭接焊 162.5罐底结构 172.6罐底坡度 18 致谢 19第一章设计说明书用于甲醇储存的内浮顶罐的结构的设计摘要:介绍了内浮顶罐用于甲醇储存的原理与特点。

根据甲醇的性质,对内浮顶罐进行结构设计,对内浮顶罐的风载荷和地震载荷进行计算。

结果表明,所设计的内浮顶罐既能保证甲醇的安全和质量,又能在0.35kpa的风压和7级地震裂度的作用下有较高的强度与稳定性。

浅谈拱顶罐改装内浮顶罐的结构设计

浅谈拱顶罐改装内浮顶罐的结构设计1、前言对于炼油厂储罐的设计过去主要集中在立式圆筒型钢制焊接储罐,然而这些设计存在一定的弊端,例如拱顶罐储存油品会造成油品的蒸发损耗,且挥发损失量比较大,这样一来就会带来巨大的经济损失,由于油品的挥发也会带来安全和环境污染等问题。

面对这一情况,设计者从储罐的经济性和安全性角度考虑并设计出更加合理的内浮顶式储罐,内浮盘的设计是迄今为止最好的和投资最少的方法,有效地控制了拱顶罐油品蒸发损失等问题,因此,炼油厂可以根据需要广泛地使用内浮顶油罐来储存易挥发的油品。

2、拱顶罐改装存在的问题对于将拱顶罐改装为内浮顶罐存在着一些实际的问题,主要包括有:①在长期使用拱顶罐之后,地基土壤所承受的承载力是不断的变化且不均匀,因此在外力和静压力的共同作用下,使得地基发生了程度不均匀的沉降,最终导致了储罐发生了相应的倾斜。

②对于需要改装的储罐,其罐壁相对于罐底的垂直度要小于5‰,同时罐壁椭圆度也要小于30mm,然而在储罐制造和实际使用的过程中,罐壁不可避免地会受外力的影响产生凹凸变形。

③由于壁板之间存在焊缝、焊疤和毛刺等,因此这些现象不能够超过规范的要求,否则会会影响密封效果。

上述的实际问题在拱顶罐改装的过程中要给予更多的重视,还有就是对即将改装的拱顶罐也需要得到很好的检验,并对检验出现的状况给予合理的修复。

由于拱顶罐投入使用的时间长短存在差异,且所存储的介质性质也存在差异,这样就会使得罐体本身出现不同程度腐蚀和变形现象,因此需要对罐体进行吹扫,在化验分析合格后才能对其进行改装。

对于拱顶罐进行检验,具体涉及到以下几个内容:①在对拱顶罐改装之前需要测量罐壁的径向偏差,用来确定内浮顶直径的范围,若产生的偏差太大则不具备改装的先则条件。

②检查拱顶罐顶与底的垂直线的最大偏差,该偏差应控制在罐壁总高的5%内。

③拱顶罐基础沉降差应在可允许的范围值内。

对于在拱顶罐检验过程中遇到的缺陷现象,需要进行适当的修复,若拱顶罐的顶和内壁遭到了严重的腐蚀就需要进行局部更换,在拆除原拱顶罐内不再使用的附件时需要对罐壁的圆度给予适当的修复,使得罐内壁表面光滑,无焊瘤和毛刺,排除改装后浮盘密封装置的密封效果差的隐患。

10000立方米浮顶油罐设计--tianzhen1

目录1 文献综述 (1)1.1 油罐发展历史 (1)1.2 油罐发展趋势 (1)1.3 油罐种类 (2)1.3.1 金属油罐 (2)1.3.2 非金属油罐 (2)1.3.3 地下油罐 (2)1.3.4 半地下油罐 (2)1.3.5 地上油罐 (2)1.4 油罐的设计要求 (3)1.5 钢材选择 (3)1.6 油罐附件 (4)1.7 浮顶罐现状 (5)1.8 油罐的安装工艺及方法 (5)1.8.1 大型储罐施工方法 (5)1.8.2 油罐常用施工方法的比较 (6)1.8.3 立式浮顶金属油罐 (7)2 浮顶罐经济尺寸的选择 (8)2.1浮顶罐经济尺寸的计算 (8)2.2载荷的计算 (9)2.2.1 静载荷 (9)2.2.2罐顶设计压力 (9)3 罐壁设计 (10)3.1罐壁的强度计算 (10)3.1.1 变截面罐壁的应力分析 (10)3.1.2 罐壁厚度计算 (10)3.1.3 罐壁下节点边缘应力的校核 (11)3.2浮顶罐的风力稳定计算 (14)3.2.1 抗风圈的计算 (14)3.2.2 加强圈设计 (14)3.3浮顶罐的抗震设计计算 (16)3.3.1 水平地震载荷 (16)3.3.2 地震弯矩的计算 (17)3.3.3 第一圈罐壁底部的最大应力 (17)3.3.4 第一圈壁的许用临界应力 (17)3.4 罐壁的结构设计 (18)3.4.1 截面与联接形式 (18)3.4.2 圈板宽度 (18)3.4.3 包边角钢 (18)3.4.4 罐壁开孔补强 (19)3.4.5 贮罐进出口管结构设计 (20)3.4.6 其他结构设计 (21)3.4.7防腐蚀结构设计 (21)4 罐底设计 (21)4.1罐底的应力计算 (21)4.2罐底结构设计 (22)4.2.1 排板 (22)4.2.2 坡度 (23)4.2.3 厚度 (23)4.2.4 宽度 (23)5 罐顶设计(专题浮顶) (24)5.1 浮顶结构设计 (24)5.2 第一准则的计算和校核 (24)5.3 第二准则的计算和校核 (29)5.3.1 单盘挠度m f 及x f 的计算 (30)5.3.2 1T 的计算 (33)5.3.3 2T 的计算 (34)5.4 第三准则的计算和校核 (36)5.4.1 min C 的计算 (36)5.4.2max C 的计算 (37)5.5 浮顶的强度及稳定性校核 (37)5.5.1 单盘的强度验算 (37)5.5.2 浮船的强度校核 (40)5.5.3浮船稳定性校核 (41)5.6油罐的密封装置 (44)5.6.1机械密封 (44)5.6.2软泡沫塑料密封 (44)5.6.3管式密封 (44)5.6.4唇式密封 (44)6 贮罐附件设计与选用 (45)6.1概述 (45)6.2常用附件 (45)7 安全及消防设计 (49)7.1概述 (49)7.2消防设施 (50)7.3其他安全设施 (53)8 设计说明书 (58)8.1储罐制造 (58)8.1.1板材 (58)8.1.2板材检验 (58)8.1.3钢材的矫形、净化与板边加工 (58)8.1.4焊接材料的选用 (58)8.1.5贮罐底板、壁板、顶板的制造、组装与焊接 (59)8.2贮罐的验收 (61)8.2.1贮罐几何尺寸公差 (61)8.2.2凸凹变形 (62)8.2.3防腐蚀 (62)8.3贮罐的使用注意事项 (62)8.3.1贮罐容量 (62)8.3.2贮罐布置 (62)8.3.3贮罐的现场条件 (63)8.3.4贮存液体的性质 (64)8.3.5贮罐的消防及其他安全设施 (64)附录一(英文文献) (67)附录二(英文文献翻译) (77)致谢 (68)1 文献综述1.1 油罐发展历史近一、二十年来,油罐的设计与施工技术都较过去有了更快的发展。

内浮顶储罐的罐体设计

内浮顶储罐的罐体设计1 2王荣贵, 刘道芬1. 中国五环化学工程公司, 湖北武汉;2. 湖北楚冠石化工程公司, 湖北武汉。

摘要: 对内浮顶储罐与固定顶储罐进行了比较, 从罐体的配置、作用、制造和检验等方面阐述了内浮顶储罐的罐体计技术要求; 论述了将固定顶储罐改造为内浮顶储罐的相关事项及改造步骤。

中图分类号: TQ053. 2文献标识码: A文章编号: 1004- 8901(2006)01- 0029- 031 内浮顶储罐的结构形式长期以来, 贮存油品及化学品的固定储罐的蒸发损耗问题倍受关注。

以汽油贮存为例, 固定储罐的蒸发损失高达9%, 而采用浮储罐则可减少蒸汽损耗98.4%以上, 且保护了环境。

浮顶储罐有外浮顶和内顶2种结构形式。

外浮顶储罐, 即敞罐, 无固定, 贮液质量易受外界的影响, 在严寒地区还会因积雪太厚及密封圈冻结而难以使用。

因此, 外浮顶储罐已逐渐被内浮储罐所取代。

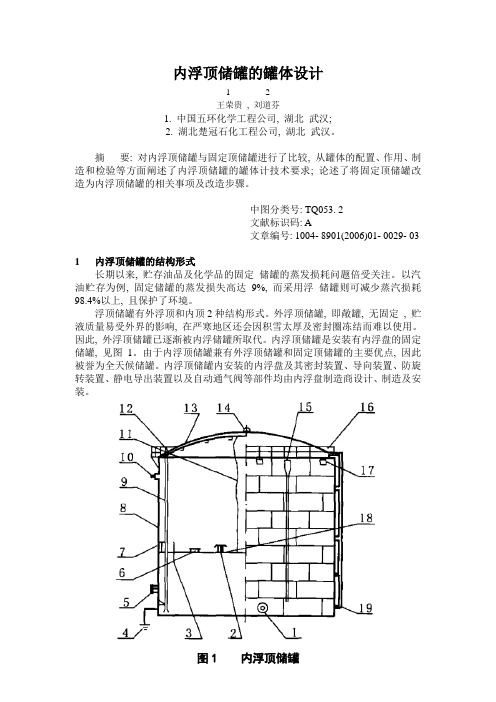

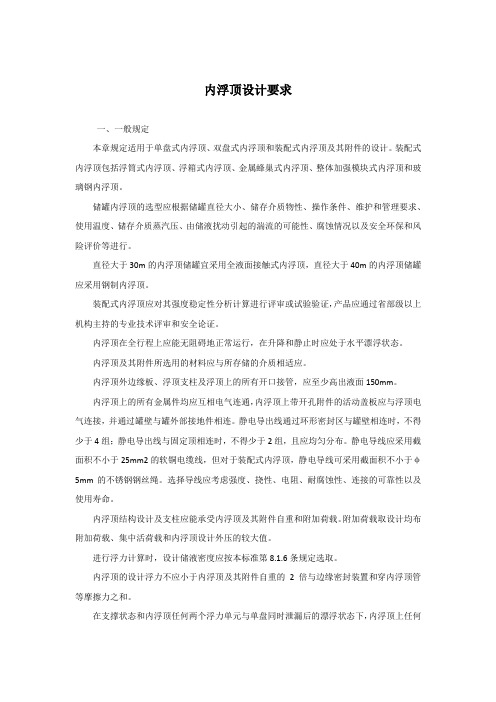

内浮顶储罐是安装有内浮盘的固定储罐, 见图1。

由于内浮顶储罐兼有外浮顶储罐和固定顶储罐的主要优点, 因此被誉为全天候储罐。

内浮顶储罐内安装的内浮盘及其密封装置、导向装置、防旋转装置、静电导出装置以及自动通气阀等部件均由内浮盘制造商设计、制造及安装。

图1 内浮顶储罐1) 罐壁人孔; 2) 自动通气阀; 3) 浮盘立柱; 4) 接地线; 5) 带芯人孔;6) 浮盘人孔; 7) 密封装置; 8) 罐壁; 9)量油导向管; 10) 高液位警报器;11) 静电导线; 12) 手工量油口; 13) 固定罐; 14) 罐顶通气孔; 15) 消防口; 16) 罐顶人孔; 17) 罐壁通气孔; 18) 内浮盘; 19) 液面计;2 内浮顶储罐的罐体设计(1) 内浮顶储罐外顶盖上不需设置呼吸阀、液压安全阀、阻火器, 只需安装通气孔、量油孔及其导管、液位计、透光孔, 罐底设置排污口。

罐壁部安装高液位报警口, 罐壁底部安装物料进出口、人孔等。

储存易燃易爆物料的储罐在罐壁顶部需按GB50160- 19925石油化工企业设计防火规范6 要求设置泡沫发生器口以及水喷淋装置。

10万m3浮顶油罐施工组织设计实例

10 万m3浮顶油罐施工方案1工程概况1.110万m3浮顶油罐的设计参数(1) 公称容积:100000m3(2) 公称直径:80000mm(3) 设计高度:21800mm(4) 设计压力:常压(5) 使用介质:中东原油(6) 结构型式:圆筒型单盘浮顶(7) 主体材质:SPV 50Q+SS41(8) 单台金属总重:1960t1.2施工中技术攻关课题首次全面引进日本设计、技术和材料,采用全位置自动焊安装10万m3大型浮顶油罐,因此要组织参加施工技术人员,对日方技术法规、规范、安装要领书进行学习,对以下施工中技术难题,成立攻关小组,进行攻关。

a.大型钢板用自动龙门切割机下料加工坡口,尺寸精度要保证满足自动焊焊接工艺的要求。

b.SPV50Q钢板在沿海高湿度地区焊接,防止产生焊接延迟冷裂纹。

c.保证罐体、罐底几何尺寸和防止焊接变形的措施。

1.3气象条件常年平均风速4.3m/s,最大瞬时风速50m/s。

常年日平均最低温度0℃。

极端最低气温-6.3℃。

最大降雨量60mm/h。

年平均空气相对湿度80%。

最大积雪深度230mm。

地震烈度6度。

每年6~7月份为梅雨季,9~10月份为台风季节。

1.4现场施工条件现场施工用电以6000V进线、线路容量为1000kV A。

在三家同时施工的情况下,甲方只提供计划用电560kV A用电量,与实际用电量缺400kV A。

现场用水:有一座10万m3容量水库,枯水季节只有2~3万m3,淡水水源不足,我们要做到储水、节水和计划用水。

1.5工程特点(1) 10万m3浮顶油罐工程,是中外合资,引进项目。

按合同规定由施工单位执行资金抵押,工程费用总承包方式中标,如何高速度高效益,高质量,按期完成首次中外合资企业建设项目,是这项工程的主要特点。

(2) 工期紧:基础交付安装时间晚,按合同,有效工期只有15个月。

去掉阴雨台风的影响,实际有效工期只有12个月,任务非常艰巨。

(3) 施工条件差:现场电力不足、淡水缺,空气相对湿度大,交通运输困难,这都会增加工程建设的困难。

毕业设计(论文)-1500立方米内浮顶储罐设计(全套图纸)[管理资料]

![毕业设计(论文)-1500立方米内浮顶储罐设计(全套图纸)[管理资料]](https://img.taocdn.com/s3/m/c3536aefc281e53a5802fff0.png)

15003m储罐设计全套CAD图纸,联系1538937061 综述长期以来,我国库存轻质油品,广泛采用固定顶油罐和浮顶油罐。

由于固定顶油罐在存贮和收发油品时存在“小呼吸”和“大呼吸”,油品蒸发损耗较大,而且会因为油气逸散到空气中造成环境污染,危害人们身体健康。

因此油品及化学品的蒸发损耗一直是石油、化学工业关心的问题。

人们最初关心的是经济损失和安全,近年来还关心生态、环境保护方面的问题。

为了较经济有效地解决这个问题,世界上发达国家如美国、法国、前苏联早在五、六十年代相继开始研制浮顶油罐。

我国直到70年代末期才开始研制。

由于浮顶罐能降低损耗,减少环境污染,主要用于储存原油、汽油、柴油等介质。

随着内浮顶技术的发展,汽油和航空煤油大多数采用内浮顶罐,新建的外浮顶罐几乎都用于储存原油。

1955年前后,第一次实际采用塑料泡沫浮顶这个充气的救生筏形的构件漂浮在液面上,能减少汽油罐的蒸发损失85%。

法国还研制了由硬聚氯乙烯浮动盖板组成并以同样材料作为浮子支撑的内浮顶罐。

前苏联从1961年起开始使用合成材料做内m容量的储罐装配了合成材料做的内盖。

1962年美浮盖,到1970年末已有3006223国在组瓦克建有世界上最大直径为187ft()的带盖浮顶罐。

到1972年美国已建造了600多个内浮顶油罐。

由于塑料浮顶耐温较差及使用寿命等问题, 从20世纪50年代开始,非钢内浮顶罐开始出现,其材料有铝、环氧及聚酯玻璃钢、聚氯乙烯塑料和聚氨酯泡沫塑料等。

与钢制内浮顶相比,非钢内浮顶具有质轻、耐腐蚀等优点,但强度较差,有的价格较贵,使其应用受到限制。

20世纪80年代以前以钢制内浮顶的应用为主,但此后,耐腐蚀能力和综合力学性能较好的铝合金在内浮顶制造上得以应用,用其制造的装配式铝制内浮顶油罐的降耗率能够达到96%,而且现场安装时的动火量比钢盘式内浮顶减少95%以上,因此得到广泛的推广应用。

为了更好的设计和发展内浮顶储罐,1978年美国API650附录H对内浮盘的分类、设计、安装、检验及标准荷载、浮力要求等作了一系列的修订和改进。

油罐浮顶设计)范文

油罐浮顶设计)范文1.浮顶结构设计浮顶结构设计是油罐浮顶设计的关键,其主要包括浮顶板、浮顶框架、支撑架、压盖装置等组成部分。

浮顶板是油罐的重要组成部分,通常由液体密封层、绝热层和疏水层组成,以保证油罐内部油液的密封性和保温性能。

浮顶框架是浮顶板的支撑结构,通常由钢材制成,以承受浮顶板的重量,并抵抗外部环境的风力和地震等力量。

支撑架则是将浮顶框架与罐壁连接,保证浮顶结构的稳定性和安全性。

压盖装置是用来控制浮顶板的升降和密封的设备,通常由液压装置和密封装置组成。

2.浮顶设计原则(1)保证安全性:油罐浮顶设计必须符合国家规定的安全标准,保证油罐的结构和功能的安全性。

(2)保证密封性:浮顶设计要保证油罐内部的油液不受外部环境的污染,同时也要保证油液不外泄,防止灾害事故的发生。

(3)保证稳定性:浮顶设计要保证浮顶结构在外部环境的作用下保持稳定,不受风力、地震等因素的影响。

(4)保证可靠性:浮顶设计要保证设备的可靠性,包括各个部件的质量和工作性能的可靠性,以提高设备的使用寿命和工作效率。

3.浮顶设计考虑因素(1)油液性质:不同种类的油液其密度、粘度、温度等物理特性不同,浮顶设计要根据油液的性质进行合理选择,并考虑到不同季节和区域的温度变化等因素。

(2)容量需求:油罐的容量需求决定了浮顶的大小和结构,设计中要严格按照计算方法进行计算,以保证油罐的容量和储存效果。

(3)设备安装:浮顶的设计还要考虑到设备的安装和维修,要保证设备的操作和维护的方便性,减少对环境的影响。

(4)环境因素:浮顶设计还要考虑到外部环境的因素,如地震、风力等,以保证浮顶结构在外部作用下的稳定性和安全性。

总之,油罐浮顶设计是一项复杂而重要的工程,设计中要综合考虑油液性质、容量需求、设备安装和外部环境等因素,以保证浮顶结构的安全性、密封性、稳定性和可靠性。

同时,设计中还要充分考虑到设备的操作和维护的方便性,以提高设备的使用寿命和工作效率,从而保证油罐的储存和管理的效果。

5万方浮顶罐设计

Keyword:oilcan;fifty thousandstere;

1962年美国芝加哥桥梁公司首先建立成10万立方米浮顶罐,直径87米高约21米;1964年壳牌石油公司在欧洲建成10万立方米浮顶油罐;1967年委内瑞拉建成15万立方米浮顶油罐,直径115米,高14.6米;日本1971年建成16万方浮顶油罐,直径109米,高17.8米。目前世界上最大的油罐为24万立方米。以上可以看出,油罐发展的总趋势是走向大型化,并且大型化是比较经济的[10]。

单盘由钢板搭接而成,排板的型式有条形与人字形两种。两种排板方法各有优缺点,其中人字形排板错缝此较容易,外形似乎也较美观,我国某油库3台五万米。油罐中有两台为条形排板,另一台为人字形排板。单盘钢板的厚度根据强度计算的要求而定,但厚度不得小于4毫米。板与板之间的搭接宽度不应小于5倍板厚,且不小于25毫米。单盘板的上表面应采用连续满角焊,下表面在遇到浮顶支柱或其他刚性较大的构件时,周围300毫米范围内搭接缝亦应采用连续满角焊,其余采用间断焊。(我国常用油罐浮顶的有关尺寸见表2.3,供设计时参考。)

2.3

中幅板采用搭接焊,边缘板与中幅板之间的搭接焊缝均采用单面连续角焊缝,焊缝高度等于较薄板件的厚度,实际搭接宽度不应小于5倍板厚,且不得小于25mm。

当边缘板厚度不大于6mm时不开坡口,焊缝间隙为板厚的1.5倍;厚度大于6mm的边缘板应用V形坡口。中幅板和边缘板的厚度分别见下表:

钢制单盘式内浮顶的设计

工艺与设备化 工 设 计 通 讯Technology and EquipmentChemical Engineering Design Communications·86·第46卷第2期2020年2月油品和各种液体化学品的储存设备—储罐,是石油化工装置和储运系统设施的重要组成部分[1]。

内浮顶储罐因为具有减少蒸发损耗、取消了中央排水管和转动扶梯等易损件、减少外部环境对储存介质的影响等优点而应用广泛。

在内浮顶储罐的设计过程中,内浮顶的设计十分重要。

常用的内浮顶型式有浅盘式、敞口隔舱式、单盘式、双盘式和浮筒式。

本文以某项目10 000m 3储罐钢制单盘式内浮顶的设计为例,对单盘式内浮顶的设计过程进行了总结。

1 钢制单盘式内浮顶结构单盘式内浮顶主要由单盘和环形密封舱两部分组成。

其中单盘是一层薄钢板,使储液与外界大气隔离。

环形浮舱由浮舱顶板、浮舱底板、内边缘板、外边缘板、隔板及加强框架、加强筋等组成的许多独立隔舱组合而成。

2 钢制单盘式内浮顶的设计原则根据GB 50341—2014[2]规定,钢制单盘式内浮顶的设计应符合以下四个条件:1)浮顶处于漂浮状态时,下表面应与储液全面接触。

也即在正常操作条件下,单盘和储液之间不存在油气空间;2)在浮顶上没有雨载荷和活载荷的情况下,单盘板和任意两个隔舱同时泄漏时,浮顶应能漂浮在液面上不沉没;3)内浮顶的设计浮力不应小于自重的2倍;4)在上述条件下,浮顶不应发生强度和稳定性破坏。

3 10 000m 3钢制内浮顶设计举例汽油属于甲B 类液体,一般选用内浮顶储罐储存。

某项目10 000m 3汽油储罐内浮顶选用钢制单盘式,现以此为例,介绍钢制内浮盘的设计过程。

3.1 基本数据储罐内径D =30m ,浮舱外径D 1=29.6m ,浮舱内径D 2=25.2m , 浮舱底板倾斜角α=0.018rad 。

浮舱内边缘板宽度b 1=0.66m ,厚度t 1=0.008m ;浮舱外边缘板宽度b 3=0.74m ,厚度t 3=0.006m ;浮舱顶板厚度t 2=0.005m ,浮舱底板厚度t 4=0.006m ,浮舱宽度 b =2.2m ,单盘板厚度t =0.006m 。

xx万立方浮顶罐的转动浮梯设计总结

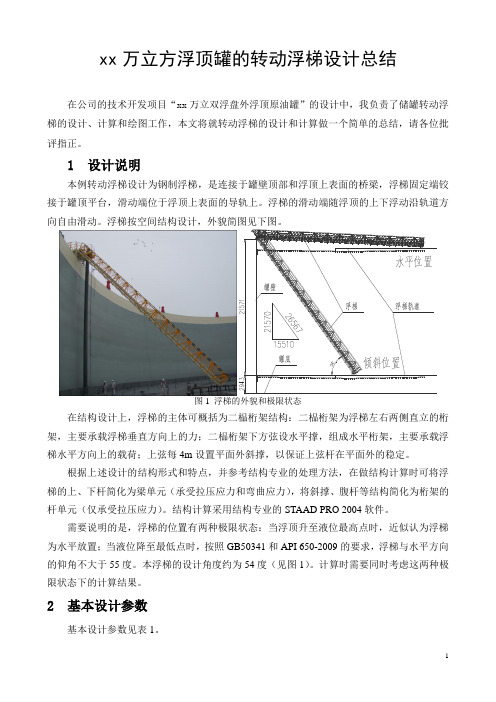

xx万立方浮顶罐的转动浮梯设计总结在公司的技术开发项目“xx万立双浮盘外浮顶原油罐”的设计中,我负责了储罐转动浮梯的设计、计算和绘图工作,本文将就转动浮梯的设计和计算做一个简单的总结,请各位批评指正。

1 设计说明本例转动浮梯设计为钢制浮梯,是连接于罐壁顶部和浮顶上表面的桥梁,浮梯固定端铰接于罐顶平台,滑动端位于浮顶上表面的导轨上。

浮梯的滑动端随浮顶的上下浮动沿轨道方向自由滑动。

浮梯按空间结构设计,外貌简图见下图。

图1 浮梯的外貌和极限状态在结构设计上,浮梯的主体可概括为二榀桁架结构:二榀桁架为浮梯左右两侧直立的桁架,主要承载浮梯垂直方向上的力;二榀桁架下方弦设水平撑,组成水平桁架,主要承载浮梯水平方向上的载荷;上弦每4m设置平面外斜撑,以保证上弦杆在平面外的稳定。

根据上述设计的结构形式和特点,并参考结构专业的处理方法,在做结构计算时可将浮梯的上、下杆简化为梁单元(承受拉压应力和弯曲应力),将斜撑、腹杆等结构简化为桁架的杆单元(仅承受拉压应力)。

结构计算采用结构专业的STAAD PRO 2004软件。

需要说明的是,浮梯的位置有两种极限状态:当浮顶升至液位最高点时,近似认为浮梯为水平放置;当液位降至最低点时,按照GB50341和API 650-2009的要求,浮梯与水平方向的仰角不大于55度。

本浮梯的设计角度约为54度(见图1)。

计算时需要同时考虑这两种极限状态下的计算结果。

2 基本设计参数基本设计参数见表1。

表1 基本设计参数3 结构形式浮梯的主要尺寸见图2:图2 浮梯的主要尺寸 在使用STAAD Pro 建模时,需将上述结构简化:去掉梯子踏步、踏步支撑梁、扶手等构件,形成2榀竖向桁架、1榀水平桁架、7付斜撑组成的空间结构,如图3所示:图3 节点和梁单元编号 模型中,左侧固定端的两个支座为铰接支座,右侧滑动端的两个支座为滑动饺支座。

浮梯的各个结构件的选用型材方式见图4和表2:图4 浮梯几何尺寸及杆件截面构成表24 材料性能浮梯的主体材料为Q235-B。

内浮顶设计要求

内浮顶设计要求一、一般规定本章规定适用于单盘式内浮顶、双盘式内浮顶和装配式内浮顶及其附件的设计。

装配式内浮顶包括浮筒式内浮顶、浮箱式内浮顶、金属蜂巢式内浮顶、整体加强模块式内浮顶和玻璃钢内浮顶。

储罐内浮顶的选型应根据储罐直径大小、储存介质物性、操作条件、维护和管理要求、使用温度、储存介质蒸汽压、由储液扰动引起的湍流的可能性、腐蚀情况以及安全环保和风险评价等进行。

直径大于30m的内浮顶储罐宜采用全液面接触式内浮顶,直径大于40m的内浮顶储罐应采用钢制内浮顶。

装配式内浮顶应对其强度稳定性分析计算进行评审或试验验证,产品应通过省部级以上机构主持的专业技术评审和安全论证。

内浮顶在全行程上应能无阻碍地正常运行,在升降和静止时应处于水平漂浮状态。

内浮顶及其附件所选用的材料应与所存储的介质相适应。

内浮顶外边缘板、浮顶支柱及浮顶上的所有开口接管,应至少高出液面150mm。

内浮顶上的所有金属件均应互相电气连通,内浮顶上带开孔附件的活动盖板应与浮顶电气连接,并通过罐壁与罐外部接地件相连。

静电导出线通过环形密封区与罐壁相连时,不得少于4组;静电导出线与固定顶相连时,不得少于2组,且应均匀分布。

静电导线应采用截面积不小于25mm2的软铜电缆线,但对于装配式内浮顶,静电导线可采用截面积不小于φ5mm的不锈钢钢丝绳。

选择导线应考虑强度、挠性、电阻、耐腐蚀性、连接的可靠性以及使用寿命。

内浮顶结构设计及支柱应能承受内浮顶及其附件自重和附加荷载。

附加荷载取设计均布附加荷载、集中活荷载和内浮顶设计外压的较大值。

进行浮力计算时,设计储液密度应按本标准第8.1.6条规定选取。

内浮顶的设计浮力不应小于内浮顶及其附件自重的2倍与边缘密封装置和穿内浮顶管等摩擦力之和。

在支撑状态和内浮顶任何两个浮力单元与单盘同时泄漏后的漂浮状态下,内浮顶上任何部位均应能承受在0.1m2范围内不小于2.2kN的集中活荷载,且不会使浮顶损坏和使储罐内储液漫溢到浮顶上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2) 紧 急 排 水 装 置 : 将 多 余 的 雨 水 排 入 储 罐 内 。 4、 导 向 装 置 : 浮 顶 口 应 设 有 导 向 装 置 , 以 防 因 进 出 液 或 不 均 匀 的 雪 载 荷 、 转 动 扶 梯 推 力 等 原 因 而 造 成 浮 顶 的 偏 移 或 转 动 。 5、 转 动 扶 梯 及 转 动 扶 梯 轨 道 。 6、 人 孔 : 1) 船 舱 人 孔 : 每 个 浮 舱 均 设 有 人 孔 , 以 便 进 入 舱 内 施 工 检 查 ; 2) 浮 顶 人 孔 : 单 盘 上 至 少 设 置 一 人 孔 , 以 便 罐 排 空 后 进 行 通 风 和 人 员 进 入 罐 内 。 7、 其 它 : 此 外 还 有 量 油 孔 等 附 件 。 泡 沫 挡 板 是 为 了 挡 住 泡 沫 消 防 液 不 使 其 向 中

2018/10/14 4

顶 上 设 有 支 柱 、 自 动 通 气 阀 、 排 水 装 置 、 导 向 装 置 、 转 动 扶 梯 及 转 动 扶 梯 轨 道 、 人 孔 、 量 液 孔 及 其 它 附 件 。 1、 支 柱 : 它 的 作 用 是 支 撑 浮 顶 。 可 分 别 设 计 两 种 支 柱 , 即 900mm 和 1800mm。 前 者 用 于 操 作 ( 减 小或不出现气体空间),后者用于检修。或只做 1800mm 一 档 的 , 简 化 结 构 , 方 便 制 造 。 2、 自 动 通 气 阀 : 它 的 作 用 是 当 浮 顶 支 柱 降 落 到 罐 底 时 , 通 气 阀 自 动 打 开 , 这 样 可 使 进 出 料 液 时 浮 顶 下 面的 气体得 以排 除或补 充。 当浮顶 处于 漂浮状态 时 , 通 气 口 应 自 行 关 闭 , 防 止 蒸 汽 逸 出 。 3 、 排水装置 1) 中 央 排 水 管 : 排 雨 水 。 排 水 管 上 要 安 装 单 向 阀 。

2018/10/14 3

Hale Waihona Puke 面 积 由 单 层 钢 板 覆 盖 , 单 盘 与 浮 船 之 间 由 角 钢 连 接 。 一 、单 盘 式 浮 顶 的 结 构 它 主 要 由 单 盘 和 环 形 浮 船 两 部 分 组 成 。 其 中 , 单 盘 是 一 层 薄 钢 板 , 主 要 起 使 储 液 与 大 气 隔 开 的 作 用 。 环 形 浮 舱 是 由 船 舱 顶 板 、 船 舱 底 板 、 内 边 缘 板 、 外 边 缘 板 和 若 干 中 间 隔 板 组 成 。 环 舱 使 整 个 单 盘 式 浮 顶 漂 浮 在 液 面 上 , 中 间 隔 板 则 是 将 环 形 浮 舱 分 成 若 干 个 封 闭 船 舱 , 使 当 个 别 封 闭 舱 ( 一 般 不 超 过 两 个 ) 及 单 盘 同 时 破 裂 时 , 整 个 浮 顶 不 致 沉 没 。 为 增 加 浮 船 的 承 载 能 力 及 整 体 稳 定 性 , 在 每 个 封 闭 舱 内 (单盘结构示意图) (浮船结构示意图) 还 间 隔 设 有 斜 撑 。 单 盘 板 与 环 形 浮 舱 以 角 钢 相 连 接 。 在 单 盘 浮

2018/10/14 6

部 扩 散 , 集 中 用 于 需 要 消 防 的 环 隙 面 积 。 二 、 单 盘 的 结 构 尺 寸 单 盘 钢 板 的 厚 度 根 据 强 度 计 算 的 要 求 而 定 , 但 不 得 小 于 最 小 厚 度 。 API650 规 定 单 盘 的 最 小 厚 度

3 为 in(4.76mm) 。我国规定顶板厚度不小于 16

第九章 浮顶的设计

第一节 浮顶的结构 第二节 浮顶的设计准则

2018/10/14

1

第一节

浮顶的结构

2018/10/14

2

第 一 节 浮 顶 的 结 构

浮顶罐是目前在国内外大型和中型油罐当 中 最 常 用 的 一 种 结 构 形 式 。 浮 顶 有 两 种 , 一 种 为 单 盘 式 , 另 一 种 为 双 盘 式 。 双 盘 式 的 有 上 下 两 层 盖 板 , 两 层 板 之 间 有 边 缘 环 板 、 径 向 与 环 向 隔 板 分隔为若干互不渗漏的舱室。双 盘式隔热效果 好 , 多 用 于 轻 质 油 品 的 储 存 , 常 作 为 炼 厂 成 品 罐 和 中 间 罐 用 。 双 盘 式 多 用 于 小 型 罐 , 国 内 最 大 的 (单盘式)(双盘式) 为5000m3。 5000m3 以上 的浮 顶罐多 为单 盘式 的。 单盘 式 浮 顶 的 周 边 为 环 形 浮 船 , 环 形 浮 船 有 隔 板 将 浮 船 分 为 若 干 个 互 不 渗 漏 的 舱 室 。 浮 船 环 向 所 围 的

2018/10/14 7

隙 , 这 一 空 间 由 密 封 结 构 来 填 充 。 浮 船的宽 度及内 外边缘 板的 高度均 根据浮 力的 要 求 确 定 , 但 为 了 方 便 设 计 , 开 始 可 按 下 式 计 算 :

D 2 ( 0 .85 ~ 0 .9 ) D 1

式 中 : D1, 浮 船 外 径 ; D2, 浮 船 内 径 。 船 舱 顶 板 及 底 板 均 应 有 一 定 的 坡 度 , 顶 板 的 坡 度 是 为 了 便 于 排 除 雨 水 , 底 板 的 坡 度 是 为 了 使 储 存 油 品 挥 发 的 气 泡 汇 聚 于 单 盘 的 边 缘 , 带 压 力 达 到 一 定 数 值 后 , 由 盘 边 的 透 气 阀 排 出 。 一 般 说 来 , 浮 舱 的 顶 板 和 底 板 的 坡 度 一 样 。 坡 度

4mm, 但 通 常 取 最 小 厚 度 为5mm。 (单盘浮顶尺寸选取) 浮 船 由 顶 部 看 为 圆 环 形 , 而 其 断 面 为 梯 形 。 船 舱 顶 板 厚 度 一 般 不 小 于 4mm, 船 舱 底 板 厚 度 一 般 不 小 于 4.5mm。 外 边 缘 板 一 般 不 小 于 6mm, 内 边 缘 板 一 般 不 小 于8mm。 浮 船 外 径 比 油 罐 内 径 小 400~ 600mm, 即 油 罐 内 壁 与 浮 船 外 边 缘 板 之 间 有200~ 300mm 环 形 间