统计过程控制106

统计过程控制(SPC)

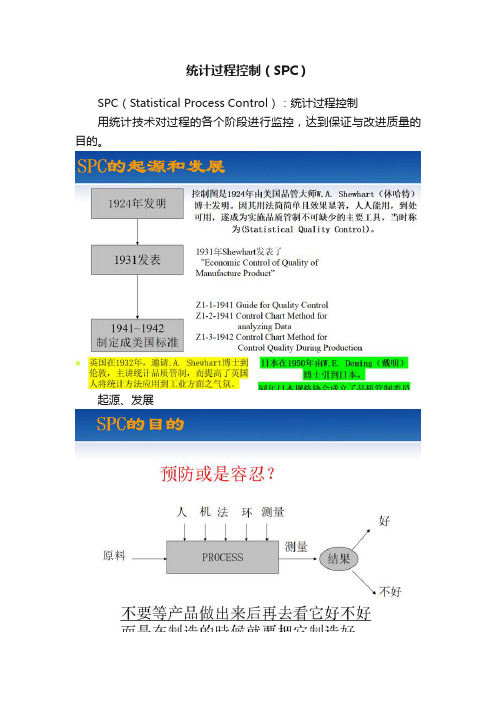

统计过程控制(SPC)SPC(Statistical Process Control):统计过程控制用统计技术对过程的各个阶段进行监控,达到保证与改进质量的目的。

起源、发展SPC目的统计的基本概念1、数据计量型特点:可以连续取值也称连续型数据。

如:零件的尺寸、强度、重量、时间、温度等计数型特点:不可以连续取值,也称离散型数据。

如:废品的件数、缺陷数2、波动(变差)波动是指在现实生活中没有两件东西是完全一样的。

生产实践证明,无论用多么精密的设备和工具,多么高超的操作技术,甚至由同一操作工,在同一设备上,用相同的工具,生产相同材料的同种产品,其加工后的质量特性(如:重量、尺寸等)总是有差异,这种差异称为波动。

公差制度实际上就是对这个事实的客观承认。

消除波动不是SPC的目的,但通过SPC可以对波动进行预测和控制。

波动原因控制图控制图是用于分析和控制过程质量的一种方法。

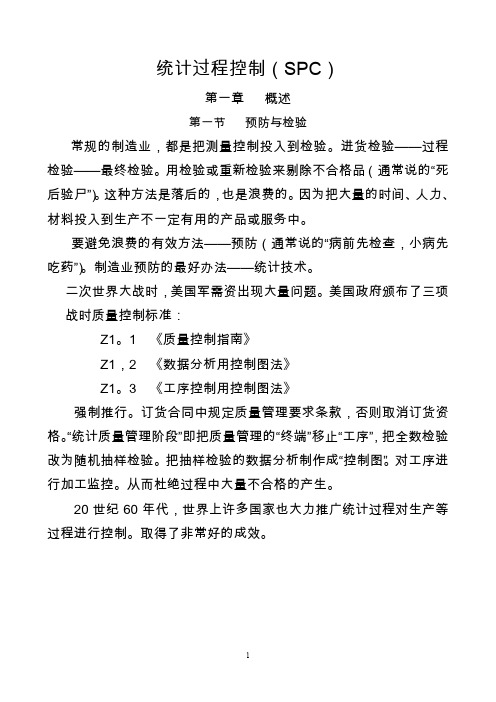

控制图是一种带有控制界限的反映过程质量的记录图形,图的纵轴代表产品质量特性值(或由质量特性值获得的某种统计量);横轴代表按时间顺序(自左至右)抽取的各个样本号;图内有中心线(记为CL)、上控制界限(记为UCL)和下控制界限(记为LCL)三条线。

控制图目的计量型、计数型控制图的选择应用流程计量型控制图制作步骤A 收集数据数据收集B 计算控制限计算控制线C 过程控制解释过程控制D 过程能力计算/解释过程能力计算计数型控制图的制作步骤A 收集数据收集数据B 计算控制限计算控制限C 过程控制解释过程控制解释D 过程能力解释过程能力解释使用控制图注意事项分组问题主要是使在大致相同的条件下所收集的质量特性值分在一组, 组中不应有不同本质的数据, 以保证组內仅有偶然因素的影响.我们所使用的控制图是以影响过程的许多变动因素中的偶然因素所造成的波动为基准来找出异常因素的, 因此, 必须先找出过程中偶然因素波动的这个基准.分层问题同样产品用若干台设备进行加工时, 由于每台设备工作精度、使用年限、保养状态等都有一定差异, 这些差异常常是增加产品质量波动、使变差加大的原因. 因此, 有必要按不同的设备进行质量分层, 应按不同条件对质量特性值进行分导控制, 作分层控制图. 另外,当控制图发生异常时, 这又是为了确切地找出原因、采取措施所不可缺少的方法.控制界限的重新计算为使控制结适应今后的生产过程, 在确定控制图最初的控制线CL、UCL、LCL时, 常常需要反复收集数据和计算, 以求得切实可行的控制图. 但是, 控制图经过使用一定时期后, 生产过程有了变化, 例如加工工艺改变、刀具改变、设备改变以及进行了某种技术改革和管理改革措施后, 应重新收集最近期间的数据, 重新计算控制界限并作出新的控制图.6sigma。

统计过程控制和基本概念

操作者 A

再现性

操作者 C

测量系统变差

量具稳定性

量具稳定性是同一测量 系统在不同时间测 量同一零件时至少 两组测量值的总变 差。

稳定性

时间 2

时间 1

测量系统变差

量具线性 量具线性是在量具预期的工作范围内,偏差值的差值。

真实值(基准值)

真实值(基准值)

精确度较好( 偏差较小)

制程管制系统

绩效报告

成品改善

制程中对策 人 员 设备 材 料

成

品

方法 环境

制程管制系统

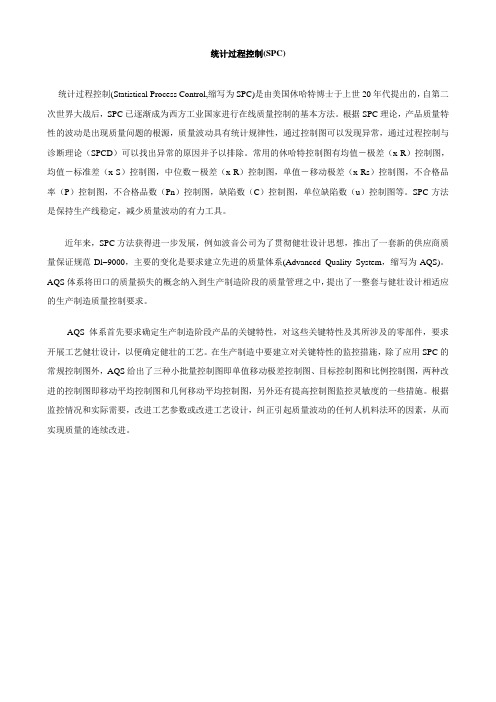

1. 制程 : 制程乃指人员, 设备, 材料, 方法及环境的输入, 经由一定的整理程序而 得到输出的结果, 一般称之成品. 成品经观察, 量测或测试可衡量其绩效. SPC所管制的制程必须符合连续性原則.

2. 绩效报告 : 从衡量成品得到有关制程绩效的资料, 由此提供制程的管制对策或改善成品.

件. 5. 改善的评估: 流程能力可作为改善前后比较的对比指标.

基本统计概念

统计学(Statistics)

收集、 整理、展示 、分析 、解析统计资料

由样本(sample)推论母体/群体(population)

能在不确定情况下作决策

是一门科学方法、决策工具

推 论

抽样

基本统计概念

直方图 分布

正常型

直方图 分布

偏向型

造成这样分布的原因

直方图 分布

孤岛型

图(c) 图中高峰偏向一侧是对超出标准的偏 差进行翻修或是加工习惯造成的偏向分布(如 孔加工時往往偏小)。

图(d) 在远离分布中心一方另有一小直方图,这表 示有某种异常。如由于测量不当所造成的极端值,或 是变换加工条件而造成的。

统计过程控制

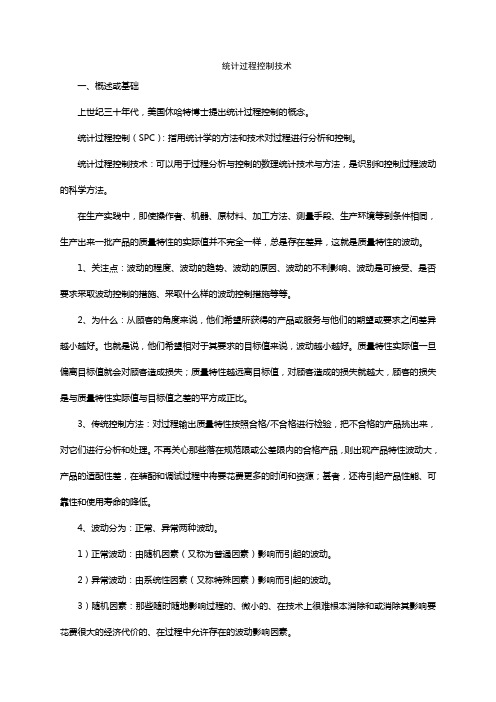

统计过程控制(SPC)统计过程控制(Statistical Process Control,缩写为SPC)是由美国休哈特博士于上世20年代提出的,自第二次世界大战后,SPC已逐渐成为西方工业国家进行在线质量控制的基本方法。

根据SPC理论,产品质量特性的波动是出现质量问题的根源,质量波动具有统计规律性,通过控制图可以发现异常,通过过程控制与诊断理论(SPCD)可以找出异常的原因并予以排除。

常用的休哈特控制图有均值-极差(x-R)控制图,均值-标准差(x-S)控制图,中位数-极差(x-R)控制图,单值-移动极差(x-Rs)控制图,不合格品率(P)控制图,不合格品数(Pn)控制图,缺陷数(C)控制图,单位缺陷数(u)控制图等。

SPC方法是保持生产线稳定,减少质量波动的有力工具。

近年来,SPC方法获得进一步发展,例如波音公司为了贯彻健壮设计思想,推出了一套新的供应商质量保证规范Dl 9000,主要的变化是要求建立先进的质量体系(Advanced Quality System,缩写为AQS)。

AQS体系将田口的质量损失的概念纳入到生产制造阶段的质量管理之中,提出了一整套与健壮设计相适应的生产制造质量控制要求。

AQS体系首先要求确定生产制造阶段产品的关键特性,对这些关键特性及其所涉及的零部件,要求开展工艺健壮设计,以便确定健壮的工艺。

在生产制造中要建立对关键特性的监控措施,除了应用SPC的常规控制图外,AQS给出了三种小批量控制图即单值移动极差控制图、目标控制图和比例控制图,两种改进的控制图即移动平均控制图和几何移动平均控制图,另外还有提高控制图监控灵敏度的一些措施。

根据监控情况和实际需要,改进工艺参数或改进工艺设计,纠正引起质量波动的任何人机料法环的因素,从而实现质量的连续改进。

统计过程控制

统计过程控制统计过程控制(SPC)是一种基于数据分析的质量管理方法,旨在通过对过程的监测与控制,实现生产过程中的连续改进。

这种方法可以帮助提高产品质量,降低生产成本,提高客户满意度。

以下是SPC的简介、使用方法、益处以及实现过程中可能存在的问题。

简介SPC的理念是“控制过程而不是修理产品”,它的核心是把质量管理的重点从检查和纠正缺陷转移到控制过程。

SPC主要应用于制造业,但也适用于服务业和医疗行业等其他领域。

通过数据收集、分析和监控,SPC可以帮助企业了解其生产过程并制定相应的改进计划,从而实现生产效率和产品质量的提高。

使用方法SPC主要包括数据的收集和分析两个阶段。

数据的收集通常是由受训人员通过抽样等方式获取,然后数据会被汇总到一个控制图表中。

控制图表是SPC最基本的工具,它可以反映生产过程中数据的变化情况,通过样本数据的变化来判断是否存在特殊因素,以及是否需要采取相应的措施来防止这些因素的再次出现。

在数据分析阶段,SPC通常使用各种统计方法来分析数据的规律性和变动性,从而确定过程的性能是否符合要求。

如果发现过程出现特殊的变化,就需要针对这些问题采取相应的措施。

然后,通过监控过程的稳定性和性能,来确保所采取的措施有效。

益处SPC的主要益处是提高质量和降低成本。

由于SPC持续地跟踪和分析数据,可以及时发现问题,并采取相应的措施。

这减少了产品缺陷率和因此而导致的重新工作或返工数量。

此外,SPC还可以提高生产效率,因为它可以减少生产中的浪费和停机时间,并优化制造工艺。

此外,SPC还可以增加生产过程的可持续性,使过程更加稳定,从而提高客户满意度。

实现过程中可能存在的问题尽管SPC被广泛运用于生产领域,但在实施过程中仍然存在一些问题。

例如,如果质量数据不正确或不完整,则无法有效地检测和纠正问题。

确保收集到正确和完整的数据非常重要。

另一个问题是寻找和培养高素质的SPC人才。

虽然有许多SPC工具和软件可以帮助质量控制人员更好地应用SPC,但必须确保员工已经得到了适当的培训,以确保他们理解SPC的基本概念和运用方法。

统计过程控制(SPC)

5-41

[例]设有某工序的上公差TU为0.2190, 下公差TL为0.1250,现场抽查的数据如 下表,其图如下图1.由图1可见,工序失控, 经过执行20字方针后,重新做图得到休 整后的图2.由图2可见,工序已经达到稳 态.故现在可对过程能力进行评价.

5-42

子组序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0.06 0.0086 0.0227 0.0135

0.01 5-43

0.22

0.21

UCL=0.2

133

0.2

平均值

0.19

X =0.19

0.18

状态III

状态IV(最不理想) 状态IV达到I的途径: ► IVIII ► IVIIII

调整过程即质量不断 改进过程

5-28

在控制状态下〔异因 消除,只有偶因〕

时间

下公差限

大小

上公差限

〔偶因的变异 减少〕

时间

在控制状态下,但工程 能力不足 〔偶因的变异太大〕

5-29

〔二〕控制用控制图 ► 当过程达到了我们所确定的状态后, 才能将分析用控制图的控制线延长作为控 制用控制图,应有正式交接手续. ► 判异准则 判稳准则 ► 进入日常管理后,关键是保持所确 定的状态.

偶然波动:偶因引起质量的波动 ,简称偶波;

异常波动:异因引起质量的 波动,简称异波. 5-16

2.控制图的第二种解释 假定现在异波均已消除,只剩下偶波,则此偶波的波动将

是最小波动,即正常波动.根据这正常波动,应用统计学 原理设计出控制图相应的控制界限,当异常波动发生 时,点子就会落在界外.因此点子频频出界就表明异波 存在. 控制图上的控制界限就是区分偶波与异波的科学界限.

统计过程控制

统计过程控制在实际的生产过程中,质量并不是一成不变的,它可能会发生一定的波动,这称为质量变异。

造成这些波动的原因主要有两方面:可指出原因(assignable causes)由于如变异工具的磨损、错误的机器设置、质量低下的原材料或者出现失误的操作等原因,而造成质量变异。

这类原因是可以通过干预消除的,所以一旦出现,就必须要对生产过程进行调整。

一般原因(common causes)由于随机出现的材料,湿度,温度等变化造成的质量变异。

这类原因无法通过人为干预立即消除,所以不用对生产过程进行调整。

使用统计过程控制方法,可以确定质量变异是由一般原因还是可指出原因引起的,从而决定是否要对生产进行调整。

最终来达到已知的质量标准引起质量变异的原因举例说明生产是否可控是否进行生产调整可指出原因工具磨损,操作员错误,机器设置错误,原材料的质量变化……(非随机)失控状态需要调整一般原因材料、湿度、温度的变化……(随机)可控状态不需要调整通过假设检验对“是否需要调整生产(生产过程是否可控)”进行假设检验。

原假设H 0:生产处于可控状态A备择假设H 1:生产处于失控状态B决策和生产过程状态第一类与第二类错误决策正确第二类错误允许失控生产过程继续决策正确对失控生产过程进行调整第一类错误对可控生产过程进行调整拒绝H 0调整生产接受H 0不调整生产H 0 为真生产过程可控H 0 为伪生产过程失控决策生产过程状态B A统计过程控制使用控制图来监控生产过程。

控制图提供了确定质量变异是由于一般原因(生产过程可控)还是可指出原因(生产过程失控)的直观方法。

控制图由直角坐标和控制上限(UCL)、中线(CL)和控制下限(LCL)组成。

12 3其中横轴大多代表样本序号或者取样时间,取值非负;纵轴则表示具体用于假设检验统计量的取值。

在之后的计算中,可以UCL、LCL两条线将决定样本质量变异是否在可控范围内。

而超出控制限值的样本点将会是证明生产过程失控的强有力的证据。

统计过程控制技术

统计过程控制技术一、概述或基础上世纪三十年代,美国休哈特博士提出统计过程控制的概念。

统计过程控制(SPC):指用统计学的方法和技术对过程进行分析和控制。

统计过程控制技术:可以用于过程分析与控制的数理统计技术与方法,是识别和控制过程波动的科学方法。

在生产实践中,即使操作者、机器、原材料、加工方法、测量手段、生产环境等到条件相同,生产出来一批产品的质量特性的实际值并不完全一样,总是存在差异,这就是质量特性的波动。

1、关注点:波动的程度、波动的趋势、波动的原因、波动的不利影响、波动是可接受、是否要求采取波动控制的措施、采取什么样的波动控制措施等等。

2、为什么:从顾客的角度来说,他们希望所获得的产品或服务与他们的期望或要求之间差异越小越好。

也就是说,他们希望相对于其要求的目标值来说,波动越小越好。

质量特性实际值一旦偏离目标值就会对顾客造成损失;质量特性越远离目标值,对顾客造成的损失就越大,顾客的损失是与质量特性实际值与目标值之差的平方成正比。

3、传统控制方法:对过程输出质量特性按照合格/不合格进行检验,把不合格的产品挑出来,对它们进行分析和处理。

不再关心那些落在规范限或公差限内的合格产品,则出现产品特性波动大,产品的适配性差,在装配和调试过程中将要花费更多的时间和资源;甚者,还将引起产品性能、可靠性和使用寿命的降低。

4、波动分为:正常、异常两种波动。

1)正常波动:由随机因素(又称为普通因素)影响而引起的波动。

2)异常波动:由系统性因素(又称特殊因素)影响而引起的波动。

3)随机因素:那些随时随地影响过程的、微小的、在技术上很难根本消除和或消除其影响要花费很大的经济代价的、在过程中允许存在的波动影响因素。

特点:a)在过程中时刻存在着,对过程波动的影响力随时变化。

b)这类因素一般复杂繁多,要列举出所有的因素很困难。

c)所有随机因素的共同作用导致了过程的总波动。

d)很难通过对过程的控制来减小或消除随机因素的影响。

关于统计过程控制_诊断和调整完整版

统计过程控制,诊断和调整一引言 (2)二统计过程控制(SPC) (3)1 什么是SPC (3)2 SPC发展简史 (4)三控制图 (5)1 什么是控制图 (5)2 控制图原理 (5)4.控制图是如何贯彻预防原则的 (7)5.控制图的分类 (8)6 .控制图的演化与发展 (10)T控制图 (14)四二元自相关过程的残差21 2T统计量和2T控制图 (14)2. 残差2T控制图 (15)3 .残差2T控制图的控制效果 (17)4 残差2T控制图的适用X围………………………. .195 .结论 (20)五.SPC的未来发展方向为SPD (21)六.SPA理论的发展 (24)七.结语 (24)一引言我们知道,任何制造产品总是经过设计、制造与检验,才能将合格的产品提供给使用者。

根据传统事后质量检验方法,总是通过抽样检验各工序结束后的产品或最终制品,从而发现设计与加工过程中的问题,然后再反馈给相关部门进行改进。

然而这时不合格产品已经生产出来,造成了一定的损失。

为了避免这种损失,一个比较好的措施就是进行预防。

问题主要在于如何及时发现问题。

假定在生产加工过程的每一道工序都建立了一个简单易行的控制系统,一旦出现质量问题就能及时发现、及时纠正,不使不合格的半成品流入下一道工序,这样就可以避免出现大量的不合格品,从而达到预防的目的。

统计过程控制(SPC)是就是这样一个控制系统,它是一种借助数理统计方法的过程控制工具,它对产品的生产过程进行分析评价,根据反馈信息及时发现工序偶然性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

在产品的生产过程中,当仅受随机因素影响时,过程处于统计控制状态(简称受控状态);当存在偶然因素的影响时,过程处于统计失控状态(简称失控状态)。

由于生产过程波动具有统计规律性,当生产过程受控时,过程特性一般服从稳定的随机分布;而失控时,过程分布将发生改变。

统计过程控制的几种常用方法

统计过程控制1、统计过程控制的基本知识1.1统计过程控制的基本概念统计过程控制(Stastistical Process Control简称SPC)是为了贯彻预防原则,应用统计方法对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受的并且稳定的水平,从而保证产品与服务符合规定要求的一种技术。

SPC中的主要工具是控制图。

因此,要想推行SPC必须对控制图有一定深入的了解,否则就不可能通过SPC取得真正的实效。

对于来自现场的助理质量工程师而言,主要要求他们当好质量工程师的助手:(1)在现场能够较熟练地建立控制图;(2)在生产过程中对于控制图能够初步加以使用和判断;(3)能够针对出现的问题提出初步的解决措施。

大量实践证明,为了达到上述目的,单纯了解控制图理论公式的推导是行不通的,主要是需要掌握控制图的基本思路与基本概念,懂得各项操作的作用及其物理意义,并伴随以必要的练习与实践方能奏效。

1.2统计过程控制的作用(1)要想搞好质量管理首先应该明确下列两点:①贯彻预防原则是现代质量管理的核心与精髓。

②质量管理学科有一个十分重要的特点,即对于质量管理所提出的原则、方针、目标都要科学措施与科学方法来保证他们的实现。

这体现了质量管理学科的科学性。

为了保证预防原则的实现,20世纪20年代美国贝尔电话实验室成立了两个研究质量的课题组,一为过程控制组,学术领导人为休哈特;另一为产品控制组,学术领导人为道奇。

其后,休哈特提出了过程控制理论以及控制过程的具体工具——控制图。

道奇与罗米格则提出了抽样检验理论和抽样检验表。

这两个研究组的研究成果影响深远,在他们之后,虽然有数以千记的论文出现,但至今仍未能脱其左右。

休哈特与道奇是统计质量控制(SQC)奠基人。

1931年休哈特出版了他的代表作《加工产品质量的经济控制》这标志着统计过程控制时代的开始。

(2)“21世纪是质量的世纪”。

美国著名质量管理专家朱兰早在1994年的美国质量管理年会上即提出此论断,若干年来得到越来越多的人的认同。

统计过程控制

统计过程控制(SPC)第一章概述第一节预防与检验常规的制造业,都是把测量控制投入到检验。

进货检验——过程检验——最终检验。

用检验或重新检验来剔除不合格品(通常说的“死后验尸”)。

这种方法是落后的,也是浪费的。

因为把大量的时间、人力、材料投入到生产不一定有用的产品或服务中。

要避免浪费的有效方法——预防(通常说的“病前先检查,小病先吃药”)。

制造业预防的最好办法——统计技术。

二次世界大战时,美国军需资出现大量问题。

美国政府颁布了三项战时质量控制标准:Z1。

1 《质量控制指南》Z1,2 《数据分析用控制图法》Z1。

3 《工序控制用控制图法》强制推行。

订货合同中规定质量管理要求条款,否则取消订货资格。

“统计质量管理阶段”即把质量管理的“终端”移止“工序”,把全数检验改为随机抽样检验。

把抽样检验的数据分析制作成“控制图”。

对工序进行加工监控。

从而杜绝过程中大量不合格的产生。

20世纪60年代,世界上许多国家也大力推广统计过程对生产等过程进行控制。

取得了非常好的成效。

第二节过程控制系统有反馈的过程控制系统模型图1 过程控制系统1.过程——共同工作以产生输出的供方、生产者、人、设备、输入材料、方法和环境及使用输出的顾客的集合。

过程的性能取决于:①供方和顾客间的沟通。

②过程设计及实施的方式。

③运作和管理的方式。

2.有关性能的信息:与性能有关的最有用的信息是研究过程本质以及内在的变化。

始终注意过程而不是产品的结果。

3.对过程采取措施:对重要的特性采取措施。

采取措施包括改变操作(人、机、料、法、环、测)。

4.对输出采取措施:对输出检测并纠正不符合规范的产品,不分析过程中的根本原因,通常是最不经济的。

第三节基本概念1.变差1.1 定义:过程的单个输出之间不可避免的差别。

1.2 分类:1.2.1 固有变差(普通变差):仅由普通原因造成的过程变差。

用σR/d2来估计。

(过程处于“受控”状态)。

1.2.2特殊变差:由特殊原因造成的变差。

统计过程控制原理

统计过程控制原理

统计过程控制原理是指在计算机系统中,通过对各个进程进行调度和管理,实现资源的合理分配和协调,以提高系统的效率和性能。

这一原理在操作系统中起着至关重要的作用。

统计过程控制原理的核心是进程调度算法,它决定了进程的执行顺序和时间片分配。

常见的调度算法有先来先服务(FCFS)、最短作业优先(SJF)、最高响应比优先(HRRN)、时间片轮转(RR)等。

不同的算法根据进程的

特点和系统的需求来选择,以提高系统资源利用率和响应速度。

另外,统计过程控制原理还包括进程的创建、终止和状态转换等操作。

进程的创建是指操作系统根据用户的请求或自动触发的事件,为之创建一个新的进程,并为其分配资源。

进程的终止是指进程执行完成或异常终止时,释放占用的资源,并从系统中删除。

而进程的状态转换是指进程在执行过程中由一个状态转换到另一个状态的过程,如就绪状态到运行状态、运行状态到阻塞状态等。

此外,统计过程控制原理还涉及到进程通信与同步。

进程通信是指进程之间通过共享变量、消息传递等方式进行信息交互的过程。

而进程同步则是保证多个进程按一定的顺序执行,避免出现竞争条件和死锁等问题,常见的同步机制有信号量、互斥锁、条件变量等。

总之,统计过程控制原理是操作系统中的重要概念,通过合理的进程调度和管理,提高系统的效率和性能。

它涉及到进程调

度算法、进程的创建、终止和状态转换、进程通信与同步等方面的内容。

统计过程控制

SPC(Statistical Process Control)统计过程控制一、统计过程控制的基本概念⒈ 统计的概念统计( Statistical ,简称 S ):有目的地收集数据、整理数据、并使用相应的方法制图,列表与分析数据 的过程。

⒉ 过程 (Process ,简称 P ) :在 ISO9000:2000 版中,过程的定义是一组将输入转化为输出的相互关联和相互作用的活动。

⒊ 控制( Control ,简称 C ): 所谓控制就是通过对图表与数据的分析研究,对过程的异常采取相应的措施进行监控的一种持续改进 的活动。

⒋ 统计过程控制( SPC )的涵义:统计过程控制( Statistical Process Control ,简称 SPC )是为了贯彻预防原则,应用统计技术对过程中的 各个阶段进行评估与监察,建立并保持过程处于可接受的并稳定的水平,从而保证产品和服务符合 规定的要求的一种技术。

统计技术涉及数理统计的许多分支,但 SPC 中的主要工具是控制图。

因此,要想推行 SPC 必须 对控制图有一定深入的了解,否则就不可能通过 SPC 取得真正的实效。

⒌ SPC 的特点:① 强调全员参与,而不是只依靠少数质量管理人员; ② 强调应用统计方法来保证预防原则的实现;③ SPC 不是用来解决个别工序采用什么控制图的问题, SPC 强调从整个过程、整个体系出发来解决 问题。

SPC 的重点就在于 P (Process ,过程)。

⒍ SPC 的常用工具:① Cpk :工程能力指数 ② QC 旧七大手法 ③ 管制图、控制图的形成原理 将通常的正态分布图转个方向, 使自变量增加的方向垂直向上, 将μ、μ+3σ和μ-3σ 分别标为 CL 、 UCL 、和 LCL ,这样就得到了一张控制图。

三、控制图在贯彻预防原则中的作用按下述情形分别讨论 :情形 1:应用控制图对生产过程进行监控,如出现图中的点子上升趋势,显然过程有问题,故异因刚 一露头,即可发现,于是可及时采取措施加以消除,这当然是预防。

统计过程控制

统计过程控制 (SPC)

使用统计学方法分析过程,以便对其进行监视、控制和改进。

目标是造就稳定、一致的过程,从而产生尽可能少的缺陷。

Minitab 提供若干 SPC 工具,包括:

·控制图–跟踪一段时间内的统计量,以检测是否存在特殊原因变异。

·能力分析–确定过程是否有能力;即满足规格限制并产生“良好”部件

SPC 的中心思想是控制变异,从而避免产品缺陷。

在任何过程中都有两种变异:常见原因和特殊原因。

常见原因指导致任何过程中产生合乎规律的变异的原因。

特殊原因是指通常(或有意)不是过程的一部分的异常事件。

尽管任何过程中都会自然发生一定程度的常见原因变异,但确定并尝试消除变异的特殊原因非常重要。

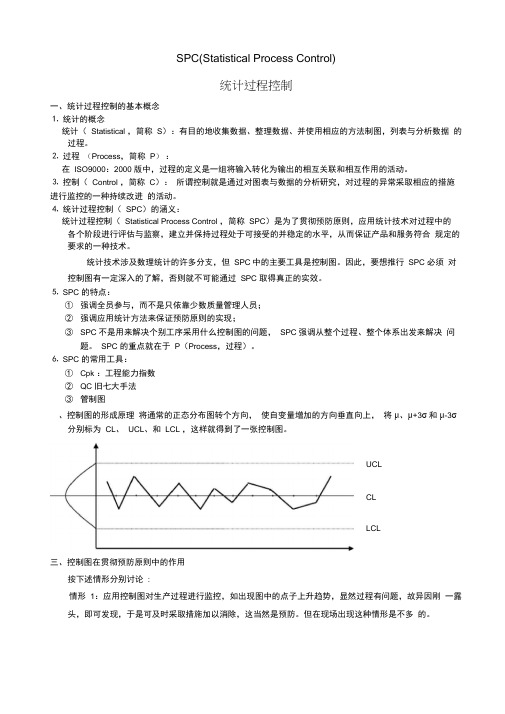

例如,您为一家生产球轴承的公司工作,且要减少缺陷数。

通过使用如 pareto 控制图和因果图等质量工具,您确定了球轴承粗糙程度具有最高缺陷率。

在开始寻找改进过程的方法之前,必须确定过程是否稳定;也就是说,是否只有常见原因变异。

每小时检验五个样本,共进行两天,然后生成 xbar 控制图。

有两个点在控制限之外。

您需要找出发生这种情况的原因,并消除此变异的原因。

完成之后,就可以继续使用统计过程控制工具改进过程,然后在做出改进后监视过程。

统计过程控制

统计过程控制(Statistical Process Control, SPC)随着科技的发展,产品的制造过程日益复杂,对产品的质量要求日益提高,电子产品的不合格品率由过去的百分之一、千分之一降低到百万分之一(ppm),乃到十亿分之一(ppb),仅靠产品检验剔除不合格品,无法达到这样高的质量水平,经济上也不可行,必须对产品的制造过程加以控制,在生产的每一步骤实施控制。

为了实现对产品的制造过程加以控制,早在20世纪20年代休哈特就提出了过程控制理论以及控制过程的具体工具——控制图(controlchart)。

1931年休哈特出版了他的代表作:《加工产品质量的经济控制Economical Control of Quality of Manufactured Products》,这标志着统计过程控制时代的开始。

统计过程控制就是应用统计学技术对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受的稳定水平,从而保证产品与服务符合规定的要求的一种技术。

它包含两方面的内容:一是利用控制图分析过程的稳定性,对过程存在的异常因素进行预警;二是计算过程能力指数分析稳定的过程能力满足技术要求的程度,对过程质量进行评价。

统计控制图1.控制图原理导致质量特性波动的因素根据来源不同可分为人员(Man)、设备(Machine)、原材料(M aterial)、工艺方法(Method)、测量(Measurement)和环境(Environment)六个方面,简称5M1E。

根据对产品质量的影响大小来分,可分为偶然因素(简称偶因,Commoncause)与异常因素(简称异因,在国际标准和我国国家标准中称为可查明原因,Special cause, assignablecause)两类。

偶因是过程固有的,始终存在,对质量的影响微小,但难以除去,如机器震动,环境温湿度的细微变化等。

异因则非过程固有,有时存在,有时不存在,对质量影响大,但不难除去,例如配件磨损等。

统计过程控制

统计过程控制统计过程控制(SPC,Statistical Process Control)是一种借助数理统计方法的过程控制工具。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

统计过程控制认为,当过程仅受随机因素影响时,过程处于统计控制状态(简称受控状态)。

此时,过程特性一般服从稳定的随机分布。

而当过程中存在系统因素的影响时,过程处于统计失控状态(简称失控状态)。

由于过程波动具有统计规律性,失控时,过程分布将发生改变。

统计过程控制可以分为三个步骤:1. 模型建立阶段,这个阶段是在没有因素影响的情况之下抽取数据,分析数据进行统计,从而在此基础上建立模型。

2. 模型评估阶段,对所建立的模型进行系统分析评估,在比较的过程中来判断是否存在故障。

3. 如果在评估阶段出现故障,就要分析产生故障的原因,找到故障发生的来源,及时采取措施予以解决,从而确保产品的质量。

实施SPC的过程一般分为两大步骤:首先用SPC工具对过程进行分析,如绘制分析用控制图等;根据分析结果采取必要措施,如消除过程中的系统性因素或减小过程的随机波动以满足过程能力的需求。

第二步则是用控制图对过程进行监控。

统计过程控制在发展过程中滋生出两种不同的方法,分别是统计质量控制和统计性能监控。

统计质量控制重点在于控制生产过程中的质量,确保产品符合规定的质量标准。

而统计性能监控则更侧重于监控过程的性能,以及时发现并预防可能出现的问题。

总的来说,统计过程控制是一种有效的质量管理工具,它可以帮助企业及时发现并解决生产过程中的质量问题,提高产品质量和生产效率,从而提升企业的竞争力。

SPC统计过程控制运用实务(ppt 106页)

3.267 2.660

3

1.023 1.160 1.187

2.575 1.772

4

0.729 1.092 0.796

2.282 1.457

5

0.577 1.198 0.691

2.115 1.290

6

0.483 1.135 0.548

2.004 1.184

7

0.419 1.214 0.509 0.076 1.924 1.109

含义不ห้องสมุดไป่ตู้:

SPC : 应 用 统 计 技 术 对 过 程 的 各个阶段进行监控,从而达到 改进与保证质量的目的。

控制图:对过程质量加以测定、 记录从而进行控制管理的一种 科学方法设计的图。

17

(7)小结2:SPC的作用和缺 点以及SPCD

1、SPC的作用 预防: 判断过程的异常,及

时告警。 2、SPC的缺点 不能告知异常是由什么因素引

19

2、统计过程控制(SPC)图的 基本原理

主要内容: (1)控制图的概念 (2)控制图的分类 (3)控制图的第一种解释---数

学模型 (4)控制图的第二种解释 ---影20

(1)控制图的概念

对过程质量加以测定、记录从而进行 控制管理的一种科学方法设计的图。

控制图的构成部分:

□ 中 心 线 ( CL ) --------Center Line

数据分析应提供以下有关方面的信息:

A、顾客满意

15

(6)SPC与ISO9000标准的关系

八大原则之一---基于事实的决 策

有效决策是建立在数据和信息分 析的基础上;

决策是组织中各级领导的职责之 一;

正确的决策需要领导者用科学的 态度,以事实或正确的信息为基16

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

27

测量系统变差

量具重复性 量具重复性是由一个操作者采用一种测量

仪器,多次测量同一零件的同一特性时获得的 测量值变差。

28

测量系统变差

量具再现性 量具再现性是由不同的操作者,采用相同

的测量仪器,测量同一零件的同一特性时测量 平均值的变差。

计数值 不能用量具、仪表来度量的非连续性的正整数值。

46

控制图的种类

计量型数据的控制图 Xbar-R图(均值-极差图) Xbar-S图(均值-标准差图) X-MR图(单值-移动极差图)

~xR图(中位数图)

计数型数据的控制图 P图(不合格品率图) np图(不合格品数图) c图(不合格数图) u图(单位产品不合格数图)

测量系统

反馈 (测量/检验)

输出 (产品)

24

过程变差

输入材料 不同批次之间的差异 批次内的差异 随时间产生的差异 随环境产生的差异

25

过程变差

生产/装配

设备及工装夹具的差异 随时间而产生的摩损,漂移等 操作工之间的差异(如手工操作的过程) 设置的差异 环境的差异

26

测量系统的变差

量具精确度(偏差)

特的同事戴明博士在日本推行SPC; 在日本强有力的竞争下,80年代起,美国又重

新大规模推行SPC; 美国三大汽车厂联合制定QS9000标准。

3

SPC的作用

1、确保制程持续稳定、可预测。 2、提高产品质量、生产能力、降低成本。 3、为制程分析提供依据。 4、区分变差的特殊原因和普通原因,作为采

Mo=1

2 12.67 3.56

17

练习

数列:12,11,12,13,18,30,24,9 请计算下列统计量:

R

Md

Mo

2

18

数据的收集与整理

群体

行 动

结论

抽样 分析

样本 测 试

数据

19

每件产品的尺寸与别的都不同

范围

范围

范围

范围

但它们形成一个模型,若稳定,可以描述为一个分布

满足要求 符合(合格) 不符合(不合格)

受控 1类 2类

不受控 3类 4类

38

过程控制和过程能力

1类(符合要求,受控)

是理想状况。为持续改进可能需要进一步减少变差。

2类(不符合要求,受控)

存在过大的普通原因变差。 短期内,进行100%检测以保障客户不受影响。 必须进行持续改进找出并消除普通原因的影响。

40

过程控制和过程能力

判断一个过程是否满足规格要求: 能力指数-Cpk 性能指数-Ppk

判断一个过程是否受控: 控制图

41

控制图

42

控制图

什么是控制图? 控制图是对过程质量加以测定、记录从而

进行控制管理的一种用科学方法设计的图。

UCL CL LCL

43

控制图

控制图的应用

是

独立 处理

9.94 9.81 9.85 10.11 10.24 10.17 9.83 10.33 10.39 9.64

10.42 10.13 9.61 10.03 10.60 10.00 9.55 10.15 10.16 9.88

10.30 10.21 10.03 10.15 9.58 10.09 9.87 9.91 9.73 10.02

29

测量系统变差

量具稳定性 量具稳定性是同一测量系统在不同时间测

量同一零件时,至少两组测量值的总变差。

30

测量系统变差

量具线性 量具线性是在量具预期的工作范围内, 偏差的差值。

31

过程变差

对于所有的过程输出,都有两个主要统计:

对中性

指由过程的平均值至最近的规格限的距离

变差(波动) 指过程的分布宽度

取局部措施或对系统采取措施的指南。

4

基本统计概念

5

F字母计数练习

Imagine for one brief moment that each of the one hundred and forty-one words of this paragraph is a separate component from a first run of fourteen-inch flywheels. You are one of five inspectors performing the final inspection of these finished components which were produced on fairly small dial index machines that are not being controlled by the use of statistical techniques. As can be expected from an operation of this nature , there are a number of defectives components being made .Each word that contains an f represents a defective component. How many of the defectives are you able to find? Check again and inspect for the present ’s off ’s. Write your final count in the bottom left hand corner of this page .This example should give you a fair idea of how reliable

47

范围

目标值线 预测

时间

目标值线 预测

时间

36

过程变差

工业经验建议为:

只有过程变差的15%是特殊的,可以通过与操作 直接有关的人员纠正。

大部分(其余的85%)是管理人员通过对系统采 取措施可纠正的。

37

过程控制和过程能力

每个过程可以分类如下:

受控或不受控 是否有满足客户要求

10.00 9.70 9.88 10.57 9.82 10.30 10.18 10.01 10.06 10.09

9.99 10.04 9.22 9.76 10.06 10.12 9.99 9.77 9.53 9.97

9.85 9.98 10.01 10.15 10.42 10.14 9.89 9.58 9.95 9.91

13

基本统计概念

Mo 众数(mode) 众数是总体中出现次数最多或最普遍的标

志值,即频次或频率最大的标志值。数列中最 常出现的标志值说明该标志值最具有代表性。

14

基本统计概念

2 方差/变异(variance)

n

2i 1fin (x i1 x)2n1 1[x1 (x)2(x2x)2 (xnx)2]

间断的、偶然的、通常是不可预测的和不稳定的变差 在控制图上表现为超出控制限的点或链或趋势 非随机的图案 是由可分派的变差源造成,该变差源可以纠正

35

如果仅存在变差的普通原因, 随着时间的推移,过程的输 出形成一个稳定的分布并可 预测。

范围

如果存在变差的特殊 原因,随着时间的推 移,过程的输出不 稳定。

39

过程控制和过程能力

3类(符合要求,不受控)

有相对较小的普通原因及特殊原因变差。 如果存在特殊原因已经明确但消除具影响可能不太

经济,客户可能接受这种过程状况。

4类(不符合要求,不受控)

存在过大的普通原因及特殊原因的变差。 需要进行100%检测以保障客户利益。 必须采取紧急措施使过程稳定,并减小变差。

一种在第一步就可以避免生产无用的输出,从 而避免浪费的更有效的方法是--预防

SPC强调全过程的预防!

8

基本统计概念

统计学(Statistics)

收集、整理、展示、分析解释统计资料 由样本(sample)推论母体群体(population) 能在不确定情况下作决策 是一门科学方法、决策工具

变差(波动)

LSL

USL

对中性

32

过程变差

过程的变差分两个类型 特殊原因造成的变差 普通原因造成的变差

33

过程变差

普通原因变差 影响过程中每一个单位 在控制图上表现为随机性 没有明确的图案 但遵循一个分布 是由所有不可分派的小变差源组成 通常需要采取系统措施来减少

34

过程变差

特殊原因变差

全距是指一个变量数列中最大标志值与最小标 志值之差。因为它是数列中两个极端值之差,故又称 为极差。

R=Xmax-Xmin

11

统计基本概念

x ( ) 算术平均数(arithmetic mean)

x

n

fixi

i 1

n

12

基本统计概念

Md 中位数(median)

将总体单位数量标志的各个数值按照大小顺序 排列,居于中间位置的那个数值称为中位数。 当资料项数n为奇数,数列中只有一个居中的标志 值,该标志值就是中位数。 当n为偶数时,数列中有两个居中的标志值,中位 数便是中间两个标志值的简单算术平均数。

x 推论

抽样

9

基本统计概念

统计量

R

x( )

Md Mo

2

全距(range) 算术平均数(arithmetic mean) 中位数(median) 众数(mode) 方差/变异(variance) 标准差(standard deviation)