京唐三脱转炉采用干法除尘工艺的可行性分析

300t转炉干法除尘设备维护实践

法 ) 首 钢京 唐公 司 3 0t 炉 干法 除 尘 技 术 从 西 门 , 0 转

子一 奥钢联 ( I ME AI 引 进 , 0 9年 5月 正 SE NS V ) 20 式 投产 使用 。3 0 t 炉 干 法 除 尘 系 统 的 工 艺 流 程 0 转

如 图 1所示 , 要辅 助设 备如 下 。 主 () 1 蒸发 冷却 器 ( C系统 ) 通过 喷 射 雾化 的水 E :

H a e nW i

( tema ig De at n ,Jn tn rn a d Se lUno mp n mi d,Ca i l r na d Se lC mp — S e l kn p rme t iga g Io n te in Co a y Li t e pt o n te o a aI

随着 氧气 转 炉炼 钢 生产 的发 展及炼 钢 工艺 的 日 趋完 善 , 相应 的 除尘 技 术 也 在 不 断 发展 和完 善 。 目 前, 氧气 转炉 炼钢 的净 化 回收 主要 有两 种方 法 , 即煤

气湿 法 ( G 法 ) 化 回收 系 统 和 煤 气 干 法 ( T法 ) O 净 L 净化 回收 系统 。 因 L T法 除尘 净 化 效 率 高 , 过 电 通

tm s g a al e l c y yse . I s a le n g sc e nng r c v r yse f r3 0 tc nv re .To e i r du ly r p a edby dr s tm ti ppi d i a l a i e o e y s tm o 0 o e tr t r b e si h q pm e so h ss se ,m e s r s ae m a e ou o r d c h r a do he p o l m n t e e ui nt fti y t m a u e r d tt e u e t e b e k wn,p r p r a tofs a e

全干法布袋除尘工艺对首钢京唐公司5500m3高炉循环经济的贡献

S o g n iga g 5 5 0 m bat fra e I h po u t n p a t e, f m h on o o h u a g Jn tn 0 ls un c . n te rd ci rci o c r o t e p it f lw

c n u t n,h g tl a in,l w— miso o s mp i o ihuiz t i o o e s in,t e i o t n o ti t n o l s u a ef l r a — h mp ra tc n rbui fb a tf r c u ld b g o n y

全 干 法布 袋 除 尘 工 艺对 首钢 京唐 公 司 550m3 0 高炉 循 环 经 济 的贡 献

刘亚 利

( 首钢 京唐钢铁 联 合有 限 责任公 司)

摘 要 介绍了首钢京 唐公 司 550i 0 全干法布袋除尘工艺的设计参数 和工艺 流程 ,结合生产 实践 ,从低 n

全 干法 布袋 除尘工艺 低 消耗 高利用 低排放

钢京唐公司)1号高炉 ( 有效容积为 550m ) 0

产生的高炉煤 气沿下 降管经 过旋风 除尘 ( 尘含 量 不 大于 1 / 和换热 器 调节 温 度 后 ( 0gm ) 当温 度超过 20℃ 时换热器 自动开启) 2 ,通过半净煤 气总管上的分配管分配至各除尘箱体 ,再由位于 除尘箱体下侧 的人 口 进入干法布袋除尘器 ,通过

tp u t e v ltc n lg o b a t u a e c r u a c n my i i t d c d y e d s mo a e h o o y t l s f r c i lre o o s n r u e . r n c o Ke o d b a t u a e g s f l d a —y e d s r mo a , lw o s mp in,h g t iai n y W r s ls r c a , u l r b g t p u t e v l o c n u t fn y o ih ui zt , l o

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着经济和社会的发展,钢铁生产已经成为许多国家不可或缺的行业之一。

炼钢过程中,转炉炼钢是一个非常重要的工艺流程。

然而,炼钢过程中释放出大量的烟尘和废气,给环境造成了很大的污染。

因此,对炼钢生产过程中的污染治理工作是非常重要的。

本文将对转炉干法除尘系统煤气回收的分析与研究进行探讨。

一、转炉干法除尘系统的原理在炼钢废气治理中,转炉干法除尘系统是一种常用的治理方法。

该系统的主要原理是利用机械力和离心力将煤气中的粉尘和颗粒物脱除出来。

该系统通常由除尘器、旋风分离器、旋转式喷淋器、出水口等部分组成。

其主体部分是除尘器,其工作原理如下:废气从除尘器的进气管进入除尘器内部,在进入过程中经过了预处理段的净化。

落下的颗粒物通过旋风分离系统,沉下到料斗中。

此时废气已经分离了一定量的颗粒物,在旋风分离器内,煤气受到离心作用,使其速度降低,并将其中的颗粒物和粉尘分离出来。

随后,煤气流入旋转式唧筒中。

在这里,水通过压力喷嘴和旋转式喷淋器进行喷淋,与废气发生接触,使煤气中的颗粒物和粉尘被溶解并冲入水面中。

在煤气净化的过程中收集的毒物也被波浪冲走。

最后,净化后的废气通过排气管排放或再利用。

整个除尘系统的操作过程大大降低了煤气中污染物的浓度,达到了保护环境和节约能源的效果。

1、处理效率高:煤气经过除尘器的物理吸附、静电吸附与旋风分离,将微小的颗粒粉尘从煤气中分离出来,使其浓度和体积大大降低,达到高效的净化效果。

2、应用广泛:该系统不仅适用于钢铁、建筑等重工业中的烟雾净化,还适用于煤矿,化工等其他制造业中的废气净化。

3、维护简单:转炉干法除尘系统的维护操作相对比较简单,易于维护。

4、技术成熟:该系统的技术已经相对成熟,大部分钢铁企业已经普及了该除尘系统,也具备了一定的经济效益。

三、煤气回收技术的分析在钢铁生产中,煤气是非常宝贵的资源。

随着技术的不断革新,将废气回收并再利用,已成为炼钢业的一种新技术。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着环保意识的增强和环境保护政策的不断推进,炼钢企业必须对其生产过程中产生的废气进行有效处理。

转炉炼钢生产过程中,煤气中含有大量的颗粒物和有害物质,如二氧化硫、氮氧化物等,对环境产生了极大的污染。

而煤气回收技术是目前处理煤气中有害物质的主要方法之一,被广泛应用于炼钢行业。

本文旨在分析转炉干法除尘系统在煤气回收方面的优点以及存在的问题,并探讨如何进一步完善该技术。

在转炉炼钢生产过程中,将煤粉与空气混合后喷入炉内,燃烧产生大量煤气,其中含有大量的颗粒物和有害物质。

这些颗粒物和有害物质通过煤气管道进入干法除尘系统。

转炉干法除尘系统煤气回收的主要原理是通过高温脱硫-脱硝-除尘的流程,将煤气中的有害物质与颗粒物分离出来。

其中,高温脱硫是将煤气中的二氧化硫转化为硫酸盐的过程;脱硝是将煤气中的氮氧化物通过还原反应转化为氮和水的过程;除尘则是通过物理吸附和静电吸附的方式将煤气中的颗粒物分离出来。

除尘后的煤气中仍含有大量的煤气热能,可以对其进行回收利用,如用于烧结机烧结等。

1. 环保转炉干法除尘系统能够有效地处理煤气中的有害物质及颗粒物,保证了环境的净化效果。

2. 煤气回收利用除尘后的煤气中仍含有大量的煤气热能,可以通过煤气回收技术进行回收利用,既能降低企业的能源消耗,又能节约成本。

3. 高效节能转炉干法除尘系统煤气回收技术实现了对高温煤气的回收利用,同时避免了有害物质对环境的污染,达到了高效节能的效果。

1. 煤气回收设施的投资成本高,需要长期的回收期才能实现投资回收。

2. 煤气回收设施的运行情况对除尘效果有影响,煤气回收设施运行不正常会影响除尘系统的效果。

3. 高温脱硫和脱硝对操作人员提出了更高的要求,需要加大设备的安全管理和操作培训力度。

1. 制定科学合理的投资计划,在投资回收期的基础上,综合考虑设备性能、稳定性、维护费用等多方面因素,制定长期战略投资计划。

2. 优化煤气回收设施的操作,并加强设备的检测,可以通过搭建设备远程监测系统等措施,提高设备的管理能力。

转炉干法一次除尘[整理]

![转炉干法一次除尘[整理]](https://img.taocdn.com/s3/m/c2b2b07226d3240c844769eae009581b6bd9bd8e.png)

转炉已一次干法除尘技术1 转炉干法除尘技术背景转炉煤气干法除尘是鲁奇(Lurgi)和蒂森(Thyssen)公司20世纪60年代末合作开发的。

转炉干法除尘的基本原理是对经汽化烟道后的高温煤气进行喷水冷却,将煤气温度由900℃~1000℃降低到200℃左右,采用电除尘器进行处理。

转炉干法除尘系统主要包括:蒸发冷却器、静电除尘器、煤气切换、煤气冷却器、放散烟囱、除灰系统等。

与湿法除尘(OG)法比较,干法除尘有以下优点:.除尘效率高。

净化后烟气含尘量为10mg/Nm3~20mg/Nm3,如有特殊要求可降至5mg/Nm3。

.系统阻力小,耗能低,风机运行费低,寿命长,维修工作少。

.在水、电消耗方面具有明显的优越性。

.不需要泥浆沉淀池及污泥处理设施。

.含铁干粉灰压块后可直接供转炉利用。

2 首钢京唐干法除尘设施的技术特点及实施情况首钢京唐炼钢厂采用2+3的“全三脱”两步法冶炼生产模式。

配置2座300t脱磷转炉和3座300t脱碳转炉。

脱磷转炉平均冶炼周期25min ,脱碳转炉平均冶炼周期28min。

正常情况下,实行2+3转炉全量脱磷、脱碳处理,转炉与板坯连铸机采用3对3的高效快节奏的生产模式。

在欧洲转炉干法除尘技术应用非常普遍,但是欧洲钢厂均没有采用“全三脱”转炉两步法冶炼技术。

在日本“三脱”转炉两步法冶炼技术应用很多,却没有采用转炉干法除尘的实例。

首钢京唐钢铁公司是世界上第一个在“全三脱”两步法冶炼的大型快节奏转炉上采用干法除尘技术的钢厂。

该工艺特点是:“三脱”处理后的铁水,已基本不含Si,C、Mn 含量也有较大的降低。

但是在工业化生产中仍需解决以下两个问题,对“三脱”处理后铁水进行吹炼,开吹后的炉气量和炉气中的CO含量是否会显著增加?如采用干法除尘是否会增加卸爆发生频率?为了实现在“全三脱”冶炼的转炉上应用煤气干法电除尘技术,技术团队对国外进行了考察调研和认真分析研究。

分析结论认为:与常规吹炼相比,“三脱”铁水吹炼前期炉气中CO比率不会增加,这对减少卸爆有利。

转炉干法除尘设备维护实践研究

转炉干法除尘设备维护实践研究摘要:转炉干法除尘设备是重要的工业废气治理设备,其运行效率和稳定性直接影响到企业的生产和环保工作。

在长期的使用和维护过程中,除尘设备可能会出现老化、损坏、故障等问题,影响到除尘效率和生产效率。

因此,对转炉干法除尘设备进行科学、规范的维护实践,具有重要的现实意义和应用价值。

本文通过对转炉干法除尘设备的维护实践案例进行分析,总结了常用的维护方法和措施,包括更换喷枪、监测水汽配比、改进部分设备等方面。

通过科学、规范的维护实践,能够有效提高除尘设备的运行效率和稳定性,降低故障率和维护成本,为企业的生产和环保工作提供可靠保障。

关键词:转炉;干法除尘;设备维护引言随着工业化的发展,炼钢厂等重工业生产中产生的粉尘污染越来越严重,给环境、健康和安全带来了巨大的危害。

转炉干法除尘设备是一种重要的粉尘污染治理设备,可有效减少炼钢厂等生产过程中产生的粉尘排放,保护环境和人类健康。

然而,长期以来,由于缺乏专业的维护人员和科学的维护方法,转炉干法除尘设备的运行效率逐渐降低,粉尘排放量逐年增加,严重影响到了环境和人类健康。

因此,对转炉干法除尘设备的维护进行研究,探索科学的维护方法和步骤,具有重要的现实意义和理论价值。

本文旨在通过研究转炉干法除尘设备的维护实践,总结不同维护方法的优缺点,验证维护方法的有效性,并制定相应的维护标准,为转炉干法除尘设备的维护提供科学的指导和参考。

二、转炉干法除尘设备的工作原理及常见问题(一)转炉干法除尘设备的工作原理转炉干法除尘设备是一种采用物理方法对粉尘进行过滤和分离的设备。

其主要工作原理是:将产生的烟气通过风机吸入除尘器内,经过预处理后进入除尘器,利用重力、惯性、扩散等原理,将粉尘颗粒沉积在除尘器内壁上,最终通过集灰器收集和处理,达到减少粉尘排放的目的。

(二)转炉干法除尘系统的工艺和设备简介转炉干法除尘系统主要由除尘器、风机、管道、集灰器、电子控制系统等组成。

其中,除尘器是整个系统的核心部件,它通过预处理和物理分离的方法,将烟气中的粉尘颗粒过滤和分离,达到减少粉尘排放的目的。

转炉煤气除尘湿法改干法工程设计优化及总结

转炉煤气除尘湿法改干法工程设计优化及总

结

本文将介绍“转炉煤气除尘湿法改干法工程设计优化及总结”的

相关内容。

随着工业化的快速发展,环境问题日益引人关注。

其中空气质量

污染问题是人们关注的焦点之一。

工业生产过程中产生的煤气中,含

有大量的粉尘和有害物质。

为了降低空气污染,需要对煤气进行治理,将其中的污染物去除。

煤气除尘技术是当前广泛采用的方案之一。

在煤气除尘技术中,

转炉煤气除尘湿法改干法技术备受关注。

这种技术改变了传统的煤气

处置方式,提高了除尘效果,减少了废水产生,降低了成本。

煤气除尘湿法改干法工程设计优化是提高除尘效果的重要手段。

在工程设计中,需要考虑多方面因素,例如:除尘器结构、吸尘风机

型号、过滤介质选配、控制系统等等。

需要通过不断的优化,提高除

尘效果,减少对环境的影响,减少成本。

总之,“转炉煤气除尘湿法改干法工程设计优化及总结”是一个

十分复杂且重要的课题。

需要设计和结合多项技术及控制策略,使其

达到更好的效果。

这不仅有利于保护环境,也有利于提高生产效率。

转炉一次干法除尘技术的应用与改进

转炉一次干法除尘技术的应用与改进关键词:除尘技术干法除尘静电除尘摘要:介绍转炉干法除尘系统的工艺流程、关键设备功能,并针对国内某钢厂转炉从投产到现在 LT系统在设备上和工艺上出现的问题,提出一系列解决措施。

生产实践表明,该系统目运行稳定,净化后烟气含尘量合格,符合国家环保标准。

1 工艺流程转炉烟气经汽化烟道冷却温度降到800~1 000 ℃后进入蒸发冷却器,在蒸发冷却器内部得以降温、粗除尘、调质,最终约有35%左右的灰尘在蒸发冷出口香蕉弯处被收集。

粗灰通过双板阀、链式输灰机等设备被送至灰仓并用汽车外送。

经过调质后的烟气进入静电除尘器[1],静电除尘器从入口到出口共有 4 个电场,4 个电场对烟气进行精除尘,收集剩余的粉尘,烟气经过静电除尘器后含尘量降到 10 mg/m3。

静电除尘通过扇刮系统、振打系统、链式输灰机等设备收集到剩下 65%的细灰。

烟气经过静电除尘器后,能回收的烟气经过煤气冷却器被冷却到70℃以下后进入煤气柜被回收再利用,不能回收的烟气通过放散塔点火装置燃烧放散。

工艺流程如图 1 所示。

2 关键设备功能介绍2.1 蒸发冷却器在转炉 LT 干法除尘系统中,蒸发冷却器起着关键性的作用,可以对烟气进行冷却、调质、粗除尘。

在蒸发冷却器上部均匀布置16个双介质雾化冷却喷枪[2],喷枪喷射出来的雾化水蒸气对烟气进行降温,使烟气在蒸发冷凝出口达到合适的温度,确保电除尘进口温度在140~160℃。

在降温的同时也对烟气湿度进行调质,使粉尘的比电阻达到更有利于静电除尘器捕捉的值。

约有35%的灰尘在蒸发冷却器香蕉弯处被收集后通过输灰系统运送到储灰罐。

2.2 静电除尘器静电除尘器主要由进口气流分布板、放电极、收尘极、振打系统、扇形刮灰系统、泄爆装置等部分组成。

静电除尘器的工作原理是:在阳极和阴极上通以高压(20~80kV)直流电流,其间产生一定强度的电场,使空气电离,产生大量的电子和正负离子,正离子向负极靠近被中和,负离子和电子在电场力作用下向收尘极运动,当含灰烟气通过电场后,固体尘粒与这些电子、负离子碰撞被荷电(粉尘获得电荷),荷电尘粒在电场力作用下向收尘极运动,被吸附在阳极板上。

转炉烟气干法除尘净化系统分析

转炉烟气干法除尘净化系统分析作者:张英来源:《中国科技博览》2012年第32期中图分类号:X959 文献标识码:X 文章编号:1009-914X(2012)32- 0050 -011.概述氧气转炉炼钢采用吹氧冶炼,在吹炼过程中,其烟气量烟气成份和烟气温度随冶炼阶段呈周期性变化。

同时在吹炼过程中,会产生大量烟尘和CO气体,特别在吹炼中期CO浓度可达80%以上,一般情况下,转炉煤气成份中CO的含量占55~66%(体积百分比),当CO含量在60%左右时,其热值可达8000kJ/Nm3,比高炉煤气热值高一倍还多,是一项仅次于焦炉煤气的宝贵的二次能源。

为此国内外企业都致力于转炉煤气回收与利用技术的开发研究工作。

并且烟尘量一般为10~20kg/t钢,从中可以看出,在氧气转炉炼钢中烟尘中铁含量也很高,因此都有很高的回收利用价值。

通过转炉煤气的回收,不仅可以节约大量能源,而且对烟尘加以综合利用,变废为主,同时又净化了大气环境。

2“LT”干法除尘系统说明“LT”法烟气净化回收处理工艺设施主要由烟气冷却系统、烟气净化系统、烟气回收系统、水处理系统和热压块组成。

烟气冷却系统由活动烟罩、罩裙和汽化冷却烟道等组成。

其主要功能是捕集、冷却烟气,回收烟气显热。

烟气净化系统由蒸发冷却器、电除尘器、粗粉尘输送系统、细粉尘输送系统、ID主引风机和放散烟囱等组成。

其主要功能是对烟气进行再冷却、对烟气进行净化、将收集下的粉尘输送至热压块设施。

烟气回收系统由切换站和煤气冷却器等组成。

其主要功能是回收烟气潜热,将合格煤气降温后送入煤气柜。

水处理系统由水泵和冷却塔等组成。

其主要功能是为蒸发冷却器和煤气冷却器供水。

热压块设施由回转窑、压块机及粉尘和成品块输送设备等组成。

其主要功能是将粉尘热压成块,替代转炉冶炼所需的废钢或铁矿石。

转炉煤气干法净化回收系统中关键设备是圆筒型干法电除尘器。

圆筒型干法电除尘器转炉煤气干法电除尘器主要由圆筒形壳体、收尘部分、清灰系统和输灰系统等组成。

首钢京唐厂特大型高炉实现煤气全干法除尘技术的应用

度, 以便于 生产 的调控 。通 过相 图计算 , 确定 了试 验 钢 的临界 相变 温度 , 定 了相组 成 与 温度 的关 确 系等 , 为炼 钢 、 铸 、 轧 、 轧等 工艺参 数 的确定 连 热 冷 提供 了依据 。在 合 作 双方 的共 同努力 下 , 于生 终 产 出了合格 的相 变 诱 发 塑性 钢 , 现 了低碳 低 硅 实

除尘的煤气热值高 , 可提高热风温度 , 降低焦 比,

减少 焦炭 消耗 ; 可 省去 污 泥 、 水 处 理 费用 等 。 还 污 从 社会 效益 的环保 、 能 降耗 , 附带 的经济 效益 节 及

方面 的好处 甚至 超过钢 厂 的直接 经济效 益 。

造 了高炉 煤气全 干法技 术 在特大 型高 炉上成 功应 用 的世界新 纪 录 , 钢铁 行 业 节 能环 保 具 有重 大 对

水电, 和同级别 的高炉湿法除尘相 比, 京唐高炉干 法 除尘 每年可 节约循 环 水量 约 25 0万 t节约 新 0 , 水 10万 t节 电 20 0万 k , 大减 少 了运行 3 , 0 wh 大 费用 ; 采用 干法 除尘 的 T T发 电量 比湿 法 除尘增 R

加 3 % 以上 , 0 每年可 多发 电约 60 0万 k ; 0 Wh 于法

公 司冷 轧厂 于 2 0 0 9年底成 功生 产 出 10 t 5 2 40 I l l 高强超 厚 锌 层 镀 锌 板 G 5 , 志 着 邯 钢 具 备 40 标

了生产 高强 、 锌 层 、 规 格 结 构 用 镀 锌 板 的 能 厚 厚

力 , 到了 国 内先进 水平 。G 5 达 4 0主要 用在 建筑 外

第 4期

转炉煤气干法除尘项目可行性研究报告

转炉煤气干法除尘项目可行性研究报告核心提示:转炉煤气干法除尘项目投资环境分析,转炉煤气干法除尘项目背景和发展概况,转炉煤气干法除尘项目建设的必要性,转炉煤气干法除尘行业竞争格局分析,转炉煤气干法除尘行业财务指标分析参考,转炉煤气干法除尘行业市场分析与建设规模,转炉煤气干法除尘项目建设条件与选址方案,转炉煤气干法除尘项目不确定性及风险分析,转炉煤气干法除尘行业发展趋势分析提供国家发改委甲级资质专业编写:转炉煤气干法除尘项目建议书转炉煤气干法除尘项目申请报告转炉煤气干法除尘项目环评报告转炉煤气干法除尘项目商业计划书转炉煤气干法除尘项目资金申请报告转炉煤气干法除尘项目节能评估报告转炉煤气干法除尘项目规划设计咨询转炉煤气干法除尘项目可行性研究报告【主要用途】发改委立项,政府批地,融资,贷款,申请国家补助资金等【关键词】转炉煤气干法除尘项目可行性研究报告、申请报告【交付方式】特快专递、E-mail【交付时间】2-3个工作日【报告格式】Word格式;PDF格式【报告价格】此报告为委托项目报告,具体价格根据具体的要求协商,欢迎进入公司网站,了解详情,工程师(高建先生)会给您满意的答复。

【报告说明】本报告是针对行业投资可行性研究咨询服务的专项研究报告,此报告为个性化定制服务报告,我们将根据不同类型及不同行业的项目提出的具体要求,修订报告目录,并在此目录的基础上重新完善行业数据及分析内容,为企业项目立项、上马、融资提供全程指引服务。

可行性研究报告是在制定某一建设或科研项目之前,对该项目实施的可能性、有效性、技术方案及技术政策进行具体、深入、细致的技术论证和经济评价,以求确定一个在技术上合理、经济上合算的最优方案和最佳时机而写的书面报告。

可行性研究报告主要内容是要求以全面、系统的分析为主要方法,经济效益为核心,围绕影响项目的各种因素,运用大量的数据资料论证拟建项目是否可行。

对整个可行性研究提出综合分析评价,指出优缺点和建议。

首钢京唐公司300t转炉干法除尘静电除尘器

首钢京唐公司300t转炉干法除尘静电除尘器摘要:目前我国在炼钢静电处理方面采用的设计及设备存在着寿命的问题。

随着转炉干法除尘系统投入使用的年限增加,静电除尘器的设备将逐渐老化,所以对于其施工和维护要完善,本文就是针对此做出的静电除尘器的施工组织方案。

关键词:静电施工组织转炉干法首钢京唐公司炼钢作业部300t转炉干法除尘系统是由西门子奥钢联技术总承包的,关键设备都是进口的,其中静电除尘器由宣化环保设备有限公司进行转化设计并制造、安装。

2009年5月份系统投入使用以来,经过投产初期短暂的热试、调整,迅速达到设计要求,操作比较稳定,设备运行比较平稳,总体运行效果非常不错,处于国内领先水平。

虽然我们采用的设计及设备都是非常先进的,但只要是设备,都有它的使用寿命。

随着转炉干法除尘系统投入使用的年限增加,静电除尘器的设备将逐渐老化,主要表现为:极丝老化断裂;极板、极丝变形使同、异极间距误差较大;振打锤头及砧头打毛严重,振打杆部分断裂;阴极振打传动系统损坏;刮刀变形、轴承磨损;干油润滑管道老化;分布板变形、积灰严重等方面。

设备的老化会使电场性能降低,除尘效果变差,烟尘排放超标,不仅影响正常生产,还将影响回收煤气的质量和环保。

此时,为解决上述问题,只能通过大修,更换电除尘器的主要部件,如:极板、极丝、振打装置、刮刀、输灰链等来恢复设备功能,恢复运行效果。

1 项目概况1.1 项目简介转炉干法静电除尘器大修为转炉大(中)修项目的主要组成部分,项目范围包括自静电除尘器入口补偿器到出口补偿器间的工艺、结构、机械、电气、自动化及非标部分等。

设备施工中应遵循图纸资料的技术要求及国家相关技术标准,设备、电气、自控及结构部分施工结束后,最后进行防腐保温的恢复。

2 静电除尘器大修主要工程量(1)A、B电场壳体上部保温拆除及恢复。

(2)A、B电场上部分壳体拆除及恢复。

(3)A、B电场阳极板系统整体更换。

(4)A、B电场阴极线系统整体更换。

首钢京唐公司转炉干法电除尘灰造球生产及应用实践

吉立鹏 :20 0 2年毕业于武汉科技大学 ,现在首钢京唐钢铁联合有限责任公司制造 作业部从事炼钢生产组织协调工作 ,工程师。收 ̄/ 0 11 - 2 1-2 1 4

t ,炼 钢转 炉 一 次 除 尘粗 灰 和 细 灰 的年 产 量 分 别 为 87,l. . 18万 ta / 。转 炉 一 次 除 尘 灰 理化 性 能

计之初就将含锌的转炉一次除尘灰排除在高炉原 料循环之外 ,在一定程度上减少了对高炉的影响。

根 据原 料情 况 ,首钢 京唐 公 司采用 当前最 成

熟的德 国冷高压造球技术 ,建设了一条年处理规 模为 2 5万 t 的转炉 电除尘灰高压 冷造球工艺生 产线 ,同时充 分 利 用套 筒 窑 产 生 的 尾 气 ( 度 温 约为 10o 5 C,C 含量约为 2 %)对 除尘灰造 O 5 球进行烘干硬化 ,原理为除尘灰 中的 C O在温 a 度为 10℃ 的环境 中与套筒 窑 中 C 结 合成 5 O CC 冷 固球 团。 aO

由于转炉炼钢时产生少量粉尘 ,传统炼钢烟

气除尘采用湿法布袋除尘工艺,其产生 的除尘灰 为沉淀 的污泥 ,俗称红泥 ,其 中含有的氧化钙 已 经充分水化 ,压制成球后不容易破裂 ,而首钢京 唐钢铁联合有限责任公司 ( 简称首钢京唐公 司) 转 炉煤 气 回收采 用 了干法 电除尘工 艺 ,产生 的除 尘灰含有活性的石灰粉、氧化铁和少量碳 ,粒度 较 细 ,8% 以上 的粒度 为 50—7. m,属 高 0 . 64 细粉状态物质。

浅谈转炉干法除尘工艺应用存在问题及解决方法

1干法除尘简介氧气转炉炼钢的发展和技术日趋完善,相应的除尘技术也更加完善。

目前,炼钢转炉净化和回收的主要燃气回收净化系统是气体干燥净化系统。

在20世纪60年代,新日铁和川崎联合开发了一种成功的OG工艺转炉气体净化和回收技术。

湿处理主要包括净化、烟气冷却、污水处理和气体回收。

烟气在通过烟道后进入净化系统;净化烟气系统由水雾分离器和脱水器组成。

在喷射烟道气之后,烟雾被除去,最后经过净化后的煤气被回收[1]。

系统整个过程采用湿法处理,该技术在煤气利用、环保治理上有缺陷。

根据以上几种情况,国外研发了转炉煤气干气除尘技术。

干式除尘系统主要由气体回收系统、静电除尘器、风扇和蒸发冷却器组成。

与湿法相比,干法具有许多优点:提高了净化和除尘效率,静电除尘器可将粉尘浓度降低到每立方米10毫克以下;该系统不会造成二次污染和污水再处理;高瓦斯热值,小系统电阻和回收的粉尘可直接用于节省能源。

因此,干式除尘技术比湿式除尘技术具有更高的环境和经济效益。

2国内发展现状目前国内已研发出转炉煤气干法回收系统。

对国外技术和设备进行吸收利用,它是为了改进和发展系统中的一些设备和技术。

根据每个工厂的工艺流程,转炉干式静电除尘器系统的内部结构也发生了变化,但主要技术和工艺基本相同。

因此,根据国内产业的特点和市场情况,研发出了一种很适合国内各种型号转炉改造干法电除尘系统,该系统在国内钢铁企业得到推广。

3安全问题及解决方案3.1对串级控制系统的优化冷水机组控制系统是典型的间歇级联自动控制系统。

该控制系统使用双控制回路,一个是关注喷水量的控制流回路,另一个是以冷出口温度为核心的控制回路。

通过对温度控制器的输出参数进行限定,保证蒸发冷出口温度波动变小,满足自动控制稳定、快速、准确[2]。

3.2设备方面的优化蒸发冷却器经常喷嘴堵塞。

对于这个问题,把除掉盐的水作为喷淋用水。

降低了水的硬度,满足了生产的需要,解决了设备堵塞问题。

在生产过程中,蒸发冷却器气缸壁将逐渐积聚硬灰块。

转炉炼钢中干法除尘技术研究

爆炸极 限 进行快速切 换 ,以达 到回收尽可 能多 的转炉 煤气 的 目的 :另外 ,为避免 开关转换不会 导 致烟气压 力的突然 变化 ,在转 炉烟 气捕集段 产 生 干 扰 性 的 烟 气 喘 振 现 象 , 阀 门 关 闭 时 必 须在转换 的终点位 置完全密封 ,为此干法系 统 的钟 型阀配有液压装 置 ,与 调节 控制装置 协 同保证在 排放烟 囱和 煤气柜之 间 阀门快速 切换,阀门切换时间控制 在 3秒 时间范围内。 5 . 煤 气 冷 却 器 煤气冷 却器在静 电除尘器 后主要起洗 涤 降温作用 ,把经过 静电除尘器 除尘的合格 的 回收烟气( 1 5 0 ℃ ̄2 0 0  ̄ C) 降温到低 于 7 0 ℃ 后 送入煤气柜 ,并进 一步除尘 以减少 回收至煤 气柜 的煤气 含尘量 。煤 气冷却器 内上部装有 两层喷水系 统 ,合格烟 气从煤气冷 却器下部 进入顶 部排 出,从而达 到降温 作用及进一步 净化回收的煤气功能。

C + H2 O— C O+ H2 一Q 2 C O+ O 2  ̄2 C O 2 + Q 2 H2 + O 2 —2 H2 O + Q

转炉冶炼 过程中 ,含 有大量 C O的高温 烟 气 经 冷 却 后 才 能 满 足 干 法 除 尘 系 统 的 运 行 条件 。 蒸 发冷 却器入 口的烟气温度 为 8 0 0 ℃~ 1 0 0 0 ℃, 出 口温度 约为 2 7 0 ℃才 能达到 静电除 尘器的条 件。为此 ,采用 了 1 0只双流 喷嘴调 节最佳水量 降温 。双流 喷嘴 的水量 根据进入 蒸发冷却器 的转炉烟气 进、 出口温 度及流量 随 时 调 整 。通 入 的 蒸 汽 将 水 雾 化 成 微 小 的水 滴 ,水滴受烟 气加热被 蒸发汽化 ,在汽化过 程中吸 收烟气 的热量,从而 降低烟气 温度 。 蒸发冷却 器除 了冷 却烟气功 能外 ,还 可 依靠气流 的减 速 以及进 口处水滴对 烟尘 的润 湿 将粗颗粒 的烟尘分 离出去 ,达 到除尘 的 目 的。粉尘聚积 在蒸发冷 却器底部 由链式输送 机输 出。 2. 静 电除尘器 静 电除尘 器有一个 圆筒 形的钢 板外壳 , 壳体外表 面带有 隔热装 置,设计有 4个独立 的 电场 ,平行 布置 。与除尘器 的外 壳相连接 的 阳 极 板 之 间 形 成 通 道 , 需 净 化 的 烟 气 流 经 这 些通道 ,在 集尘 电极板 框架 间装 有与高压 供 电系统连接 的电极 ( 阴极 ) ,由绝缘支架支 撑 。工 作 电压 6 7 k V,峰 值 电压 l 1 l k V, 由 此产 生的 电晕 ,将导致形 成带负 电荷的气体 离子,在放 电 电极和集 尘 电极之 间的 电场作 用 下,细小 的粉尘颗粒 由于受到气 体离子 的 作 用带上 负电,在 电场 作用下在集 尘阳极板 上 堆集 。积聚 在集尘 电极上的细颗 粒粉尘通 过 振打脱尘系 统,掉落在 静 电除尘 器底部 , 由扇形 刮灰装 置收集到 电除尘器底 部的链式 输灰机 中。 3. 轴流风机 在 干法除尘 系统 内,烟 气依靠 轴流风机 提供驱动力 ,是整个干法除尘系统的动力源 。 该种风机 具备效 率高、气流 为线型 的优 点。 与 电除尘 器配合 ,引导并驱 动转 炉烟气 呈柱 塞形流动。 4 . 切 换 站 主 要 由两 个 严 密 密 封 的 具 有 调 节 性 能 的 钟 型阀组成 ,负责在放 散烟 囱和煤 气柜之 间

转炉干法除尘冒烟问题的研究和改进

转炉干法除尘冒烟问题的研究和改进作者:王健来源:《科技与企业》2013年第08期【摘要】本文主要针对首钢京唐公司近期干法除尘系统除尘效果不佳的情况进行分析和研究。

通过对EVC(蒸发冷却器),ESP(静电除尘器)逐一排查,从而找出原因所在,并提出有效的解决方案加以实施,最终取得了很好的效果,同时也为干法除尘在现代化钢铁企业中的应用和实践开拓了新思路。

【关键词】干法除尘;蒸发冷却器;静电除尘器;除尘效果1、问题背景首钢京唐炼钢干法除尘系统自投产以来,运行情况一直稳定。

但自2012年1月开始,2#C 干法除尘系统逐渐出现频繁出现冒烟情况,对环境保护产生了一定的影响,而且频繁的冒烟也不符合干法除尘系统设计的初衷。

为此,我们针对冒烟问题进行了深入的挖掘和详细的研究,并采取了相应的措施予以改进。

2、EVC系统排查我们根据系统逐一排查,首先检查EVC系统,在这个系统中影响冒烟或有潜在影响的主要是喷枪和喷嘴系统;蒸汽和水阀门系统,入口测温热电偶系统。

因此我们针对EVC采取的措施如下:(1)检查24支喷枪及喷嘴的堵塞情况并更换。

对喷枪进行逐一试射试验,通过人孔观察喷射的效果和形态是否符合要求。

(2)对EVC入、出口的热电偶及保护套管进行检查清灰,检查磨损情况并更换。

因为EVC入、出口热电偶对自动喷水调节至关重要,反应速度的快与慢直接决定喷水的多少,从而影响进入ESP(静电除尘器)烟气温度的高低及灰尘的干湿情况,相应的烟尘比电阻[1](也叫电阻率)也随之变化,我们必须把这个电阻率控制在一个适合的范围内才能使电场的除尘效果达到最佳。

(3)检查蒸汽和水的阀门系统的开关情况,以及严密情况检查。

因为如果阀门关不严,特别是水阀门,将对系统会有一定程度的影响,泄漏的滴水会在高温烟道中汽化然后进入ESP,潮湿的灰很容易粘附在极板和极丝上,以致振打系统很难将其敲落,从而影响ESP电场的放电效果[2];另外部分没有汽化的滴水会滴落到下部粗灰水平链,导致湿灰堵灰,对设备也会产生不利的影响。

LT干法静电除尘技术的发展及探讨

2018 No.2重型机械•专题综述•L T干法静电除尘技术的发展及探讨齐利国,段云祥(河钢乐亭钢铁有限公司,河北唐山063000)摘要:LT干法静电除尘技术是煤气回收转炉的重要技术,具有煤气回收利用率高,能耗低,烟气排放含尘量低的优点。

本文主要论述了 LT干法静电除尘的工艺、设备及存在问题。

在此基础上,分析了其发展趋势。

得出PID控制优化、煤气冷却器前置、烟道设备延长及利用高温布袋代替静电除 尘器是LT干法静电除尘的主要发展方向。

关键词:LT干法静电除尘;蒸发冷却器;煤气冷却器中图分类号:TF547 文献标识码:A文章编号:1001 -196X(2018)02 -0001 -04Development and discussion of LT dry electrostatic precipitation technologyQI Li-guo,DUAN Yun-xiang(HBIS Lao t ing Steel Co. , Ltd. , Tangshan 063000, China)Abstract:LT dry electrostatic precipitation technology is an important technology of gas recovery converter, there are many advantages, such as high utilization rate for gas recovery, low energy consumption, low dust content for gas emissions. This paper mainly discussed the technology, equipment and existing problems of LT dry electrostatic precipitation. On this basis, the development trend was analyzed. It is concluded that the optimization of PID control, coal gas cooler front, extension of flue equipment and high-temperature cloth bag instead of electrostatic precipitator are the main development direction of LT dry electrostatic precipitation.Keywords:LT dry electrostatic precipitation;evaporative cooler;coal gas cooler〇前言国内进行煤气回收的转炉,除应用LT干法静 电除尘技术外,其他转炉主要应用新OG除尘技术 或其他湿法除尘技术,但就除尘效果看,干法除尘 效果15 m^m3优于湿法除尘效果30 m^m3〇LT干 法静电除尘技术由德国Lurgi和Thyssen钢厂合作开 发,具有煤气回收利用率高,能耗低,烟气排放含 尘量低的优点。

转炉干法除尘粗灰上仓直接回炉利用工艺与实践

科技与创新┃Science and Technology &Innovation·162·2021年第17期文章编号:2095-6835(2021)17-0162-02转炉干法除尘粗灰上仓直接回炉利用工艺与实践张银洲1,熊伟1,胡绪升2,雷国鹏2,高燕军2(1.宝武集团鄂城钢铁有限公司,湖北鄂州436000;2.西安西矿环保科技有限公司,陕西西安710075)摘要:在日益严峻的环境保护要求下,越来越多的转炉干法除尘系统在国内投入使用。

鄂钢自2009年开始,相继投运三套转炉干法除尘系统,为满足环保要求并确保“固废不出厂”、提高资源利用效率,通过进行干法除尘粗灰上仓直接回炉利用改造,以确保每一炉产生的粗灰都能在下一炉生产前作为渣料直接入炉使用,基本实现粗灰转运的零投入,同时也避免了转运和放灰过程的二次扬尘,改善生产作业现场环境,并直接降低钢铁生产过程的物料和能量消耗。

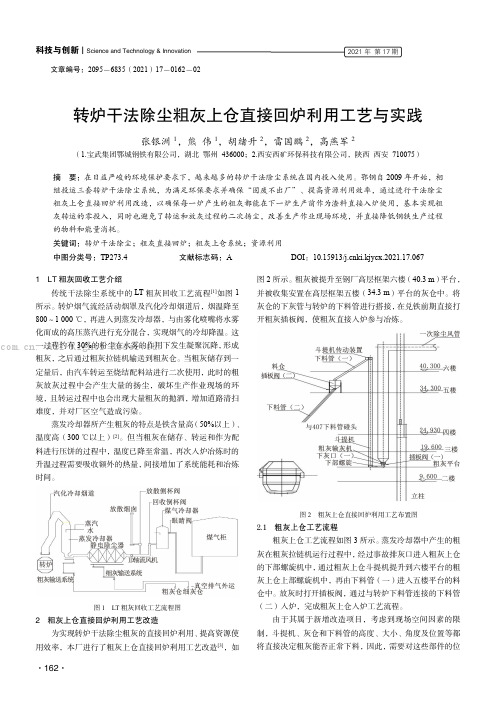

关键词:转炉干法除尘;粗灰直接回炉;粗灰上仓系统;资源利用中图分类号:TP273.4文献标志码:ADOI :10.15913/ki.kjycx.2021.17.0671LT 粗灰回收工艺介绍传统干法除尘系统中的LT 粗灰回收工艺流程[1]如图1所示。

转炉烟气流经活动烟罩及汽化冷却烟道后,烟温降至800~1000℃,再进入到蒸发冷却器,与由雾化喷嘴将水雾化而成的高压蒸汽进行充分混合,实现烟气的冷却降温。

这一过程约有30%的粉尘在水雾的作用下发生凝聚沉降,形成粗灰,之后通过粗灰拉链机输送到粗灰仓。

当粗灰储存到一定量后,由汽车转运至烧结配料站进行二次使用,此时的粗灰放灰过程中会产生大量的扬尘,破坏生产作业现场的环境,且转运过程中也会出现大量粗灰的抛洒,增加道路清扫难度,并对厂区空气造成污染。

蒸发冷却器所产生粗灰的特点是铁含量高(50%以上)、温度高(300℃以上)[2]。

但当粗灰在储存、转运和作为配料进行压饼的过程中,温度已降至常温,再次入炉冶炼时的升温过程需要吸收额外的热量,间接增加了系统能耗和冶炼时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理论探讨2010.4 377京唐“三脱转炉”采用干法除尘工艺的可行性分析张德国1何 巍1魏 钢2张雨思21.北京首钢国际工程技术有限公司 北京 1000002.首钢京唐钢铁公司 北京 100036【摘 要】文中对首钢京唐钢铁公司转炉炼钢采用“全三脱”铁水冶炼进行了分析,与普通铁水常规吹炼相比,对“三脱”铁水在脱碳转炉吹炼的特点是否会造成干法除尘系统卸爆频率显著增加进行了论述。

为京唐采用干法除尘提供理论基础。

【关键词】干法除尘、全三脱转炉、常规转炉、煤气爆炸、卸爆1、前言首钢京唐钢铁公司转炉炼钢将采用“全三脱”转炉冶炼,经脱磷炉处理后的铁水,Si 含量降低至接近零,Mn 含量大多会降低至0.25%以下,C 含量降低至3.5%以下。

与普通铁水常规吹炼相比,对“三脱”铁水在脱碳转炉开始吹炼后,由于没有Si、Mn 氧化期,脱碳速率会明显增高,开吹后炉气量会明显增加。

“三脱”铁水转炉吹炼的这一特点是否会造成干法除尘系统卸爆频率显著增加?以下对此加以分析论述。

2、普通铁水常规吹炼控制卸爆发生的对策转炉炼钢采用“未燃法”回收煤气,系统内部发生煤气爆炸的条件是:(1)烟气成分进入可燃烧爆炸范围;(2)烟气温度达到可图1、防止煤气爆炸的成分、温度控制范围图1为干法除尘系统防止煤气爆炸的成分、温度控制范围。

可以看到,在煤气H 2含量0~3%范围,煤气温度低于200℃条件下,只要将煤气中的O 2含量控制在5.5%以下,即可以防止爆炸发生。

正常生产操作条件下,空气进入除尘系统主要发生在以下三个时间段:一是转炉开吹前,空气进入烟道和除尘系统;二是转炉吹炼发生中断时,空气进入烟道和除尘系统;三是吹炼后期,当钢水碳含量降低至0.1%以下时,炉内产生的气体量显著减少,此时会有部分空气吸入烟道和除尘系统。

须指出的是,实际生产中无法避免上述三个时段发生。

为了防止由于空气进入除尘系统发生爆炸,目前采用的方法是将管道内煤气与空气分隔,即通过控制特定时段转炉炉口煤气燃烧程度,使进入烟道的空气的前后均为CO 2,阻碍空气与可燃煤气接触,从而避免发生爆炸。

而这一控制策略是以管道内烟气流动主要为“柱塞流(plug flow)”的理论为基础,即系统管道内气体主要沿管路方向呈“柱塞”状流动,管道前后不同部位气体不发生混合。

2.1转炉开吹阶段防止烟气爆炸的对策图2、Beeckerwerth 钢厂吹炼过程炉气成分变化图2为蒂森-克鲁伯Beeckerwerth 钢厂转炉吹炼过程烟气量、烟气成分和供氧速率的变化情况。

可以看到,开吹前系统总烟气流量很高(160,000Nm 3/h 左右),O 2含量在20%左右。

为了防止开吹后炉内产生的CO 气体进入系统与O 2混合发生爆炸,在开吹后大约1min 时间内,采取了控制氧气流量的措施,O 2流量由零逐步增加至700Nm 3/min。

同时,在开吹后的大约1.5min 时间内,炉口烟罩开启,将炉气中CO 完全燃烧为CO 2,CO 2进入并完全充填烟道,将其前方部位的空气与后步含高CO 的煤气分隔,以避免系统内部发生煤气爆炸。

由图2可以看到,在开吹后1.5min 时间内,烟气中CO 2含量由零增加至30%以上,O 2含量降低至3%以下,煤气进入安全成分范围。

此时的总烟气流量为60,000Nm 3/h,1.5min 内流过的烟气总量约为1,500Nm 3/min,如不考虑温度对烟气体积的影响,对直径6m 管道,可以充填53m 长,因此能够将其前后的气体分隔开。

此后,炉口烟罩降下,烟气总量减少至100,000Nm 3/h 左右,CO 含量逐步增加至70%以上,而O 2含量始终控制在1.5%以下。

欧洲的钢厂基本杜绝了转炉开吹后由于烟气中CO 与O 2混合发生的爆炸,证明采取开吹后保证1.5min 左右的“前烧期”对于防止干法除尘系统发生卸爆是非常有效的。

须指出的是,开吹后在1min 内逐步将供氧速率增加至最大,原因之一是为了抑制烟气总量。

此外,在传统湿法除尘回收煤气工艺中,为了防止系统内煤气爆炸,也必须设有1~2min 的“前烧期”。

2.2转炉吹炼中断,再开吹阶段防止烟气爆炸的对策。

实际生产中,由于设备、生产组织等原因,有时会发生转炉吹炼断吹、停吹等,过一段时间后再恢复吹炼。

在停吹后,空气进入除尘系统,为防止恢复吹炼后炉气中CO 进入除尘系统与O 2混合造成爆炸,必须对停吹后的恢复吹炼制定专门操作工艺。

京唐钢铁公司脱碳转炉对“三脱”后铁水进行吹炼,与常规转炉停吹后恢复吹炼很相似,所以专门就转炉停吹后恢复吹炼工艺操作欧洲钢厂进行了讨论交流。

蒂森-克鲁伯Beeckerwerth 钢厂采取的措施为:(1)停吹后至少1.5min 后方能恢复吹炼,这一段时间主要是使空气充分进入除尘系统将系统内部气氛置换;(2)在恢复吹炼后1.5~2min 内,采用控制氧气流量的策略,即采用较小氧量和高枪位开吹(0~550Nm 3/min),然后缓慢提升氧气流量(每min 增加50Nm 3/min)至最大值;(3)如停吹时间超过10min,恢复吹炼前必须充分摇动炉子,以防止氧气射流冲不破表面渣壳,O 2返回进入除尘系统造成爆炸;(4)在开吹后1.5~2min 内,提升炉口烟罩,将烟气中CO 全理论探讨2010.4378部燃烧为CO 2。

此后降罩进入正常吹炼。

再开吹后控制氧气流量的1.5~2min 特定时间段过长,,主要是由于该厂汽化炉气烟道长所致。

德国Salzgitter 钢厂和奥钢联Linz 钢厂对停吹后再恢复吹炼,采取的工艺与Beeckerwerth 钢厂相同,但开吹后“小供氧”“全燃烧”时间,Salzgitter 钢厂为30s,Linz 钢厂为20~35s。

,没有得到外方制定该时间段的根据清楚的解释,估计是根据除尘系统烟气成分测定数据制定的。

通过以上措施,欧洲钢厂均基本杜绝了开吹、中间停吹再开吹等阶段由于CO 与系统内存在的空气混合造成的卸爆。

3、“三脱转炉”采用干法除尘防止卸爆的可行性分析首钢京唐钢铁公司转炉炼钢采用“全三脱”两步法冶炼,”三脱”处理后的铁水, 已基本不含Si,C、Mn 含量也有较多降低。

对“三脱”处理后铁水进行吹炼,开吹后的炉气量和炉气中的CO 含量是否会显著增加?如采用干法除尘是否会显著增加卸爆发生频率?以下以表1给出的普通铁水和“三脱”铁水为例,对此加以讨论分析。

表1 普通铁水和“三脱”铁水化学成分金属炉料成分(%) 转炉工艺 废钢比 C Si Mn P 常规吹炼 10% 4.250.40 0.450.15三脱铁水吹炼3.5<0.010.250.023.1“三脱转炉”铁水吹炼前期炉气量会显著增加取普通铁水常规吹炼时间为15min ,供氧速率为3.30Nm 3/min/t。

再取“三脱”铁水吹炼时间为12min,供氧速率为3.80Nm 3/t。

取常规铁水吹炼开始后Si、Mn 氧化期为3min,期间所供氧气量为9.9Nm 3/t,用于氧化Si 的氧气量为3.19Nm 3/t,用于氧化Mn(Mn 含量由0.45%降低至0.25%)的氧气量为0.40Nm 3/t。

在Si、Mn 氧化期用于氧化Si 和Mn 的氧气量总计为3.59Nm 3/t。

在对“三脱铁水”进行吹炼时,由于开吹后没有Si、Mn 氧化期,原用于氧化Si、Mn 的3.59Nm 3/t 氧气即可参加脱碳反应,假定其中80%参加脱碳生成CO,20%脱碳生成CO 2,则可以生成5.74Nm 3/t 的CO 气体,0.718Nm 3/t 的CO 2气体。

以上计算表明,与普通铁水常规吹炼相比,“三脱”铁水在开吹后3min 时间内,每吨钢大约可多生成 5.74Nm 3CO 气体和0.718Nm 3的CO 2气体,共计约多生成6.458 Nm 3炉气。

以蒂森-克鲁伯Beeckerwerth 钢厂装入量265t 转炉为例,在开吹后3min 内,炉气流量大约要增加6.458×265/3×60=34,227 Nm 3/h。

由图2可以看到,Beeckerwerth 钢厂普通铁水常规吹炼,前3min炉气流量平均在95,000 Nm 3/h。

如采用“三脱”铁水,炉气流量大约会增加至129,227 Nm 3/h,增加了约35%。

由此可知,京唐钢铁公司脱碳转炉,对“三脱”铁水进行吹炼,较常规铁水冶炼,吹炼前期炉气量增加是十分显著的。

仍以Beeckerwerth 钢厂为例,该厂除尘系统最大烟气流量在160,000 Nm 3/h 左右。

如对“三脱”铁水进行吹炼,前期炉气量增加至130,000 Nm 3/h,仍不会超过除尘系统的风机能力。

但是,如采用“前烧期”工艺,炉气量将会超过风机最大能力,因此必须在“前烧期”限制供氧,以控制炉气流量。

3.2“三脱”铁水吹炼前期,炉气CO/CO 2成分的变化转炉吹炼过程,铁液中[C]氧化为CO 或CO 2的反应分别为:2[C]+O 2=2CO(1) U G °=-273988-87.08T[1][C]+O 2=CO 2 (2)U G °=-417894+42.76T[1]脱碳反应产物CO 与CO 2比率与反应温度、钢水成分等工艺因素有很大关系,其化学反应可表示为:[C]+CO 2=2CO (3)U G °=143906-129.84T[1](4)(4)式中, P CO :CO 气体分压, P CO2:CO 2气体的分压,a [C]:铁液中[C]的活度,a [C]=f [C]x [%C]。

由(4)式可以看到,炉气中CO/CO 2比率与反应温度和铁液中碳的活度有关,即温度和碳的活度愈高,炉气中CO 比率愈高。

铁液中[C]的活度系数f [C]可由(5)式算出,其中的组元活度相互作用系数由表4[1]获得。

(5)表2 计算所用相关组元活度相互作用系数值C C eSi C e MnC e PCe 0.140.08-0.012 0.051仍以表1中给出的普通铁水和“三脱”铁水转炉吹炼金属炉料的化学成分为例,对吹炼前期炉气中CO/CO 2比率进行计算。

根据宝钢BRP 工艺数据,脱磷转炉吹炼结束时,铁水温度平均1320℃。

考虑到出铁后再兑入脱碳转炉的降温过程,取脱碳炉内铁水初始温度为1270℃。

常规铁水脱硫处理后温度平均为1330℃(宝钢数据),考虑到进入转炉后部分废钢熔化吸热,取转炉内铁水初始温度也为1270℃。

表3为根据表1给出的炉料成分及铁液中碳的活度系数,由(4)式计算得出的普通铁水常规冶炼和“三脱”铁水冶炼,吹炼前期脱碳反应平衡时,炉气中CO/CO 2比率。

脱”铁水进行吹炼,由于吹炼前期熔池温度差别不大,而“三脱”铁水中碳活度有较显著降低,因此使得“三脱”铁水吹炼前期炉气中P CO /P CO2不仅没有增加,反而会有较明显减少。