水泥厂除尘设计案例

《环境工程学》课程设计 水泥厂除尘系统

《环境工程学》课程设计一、课程设计题目:以水泥厂水泥粉磨车间为例,设计除尘系统。

二、设计参数和指标:1、水泥品种为普通硅酸盐水泥,水泥车间内的空气平均温度为20℃,该地区大气压力为1.013×105Pa,水泥的静止堆积角为30°-45°;2、球磨机型号为Φ1830×3600,转速24r/min,装球量10.6-11.35t,给料粒度≤25㎜,出料粒度0.075-0.4㎜,产量5-22t/h,电机功率130kw,重量33.5t,参数计算中取产量为10t/h;3、气体的含尘浓度为70g/N m3;4、其他参数可参考相关资料。

三、设计内容:1、除尘系统的设计;2、除尘器的型号;3、确定计算环路,进行除尘系统管网阻力计算;4、风机、电机的选择;5、相关输送设备选型;6、画工艺布置图。

四、参考资料:1、水泥厂工艺设计手册2、球磨机3、通风除尘设计手册五、设计思路(一)除尘器类型的选择选择除尘器时必须全面考虑有关因素,如除尘效率、压力损失、一次投资、维护管理,其中最重要的是除尘效率。

以下问题要特别引起注意:(1)选择的除尘效率必须满足排放标准规定的排放要求;(2)粉尘颗粒的物理性质对除尘器的性能具有较大影响;(3)气体的含尘浓度;(4)烟尘温度和其他性质是选择除尘设备时必须考虑的因素;(5)选择除尘器时,需要考虑收集粉尘的处理问题;(6)选择除尘器时还必须考虑设备的位置、可利用的空间、环境条件等因素,设备的一次性投资以及操作和维修费用等经济因素。

通过以上对除尘器选择原则要求的综合考虑,以及对资料中几种除尘器性能的了解和本设计题目中所给的一些设计参数。

我们初步选用袋式除尘器对水泥厂车间的污染颗粒进行除尘。

原因如下:①除尘效率要大于98%,可选择有袋式除尘器、文丘里除尘器、电除尘器三种选择;②由于文丘里除尘器的压力损失太大,且不利于水泥的回收利用,故选择文丘里除尘器是不合理的;③根据水泥的性质,水泥粉尘的比电阻较大,选用电除尘器的设备、运行成本太大,且不易清灰及维修,故不宜选择;④袋式除尘器与文丘里除尘器相比,动力消耗小。

水泥工业通风设备的除尘工程实例介绍

18中国环保产业2015年第3期技术与工程应用Technology & Engineering Application田 源(合肥水泥研究设计院,合肥 230051)摘 要:结合国家对水泥工业排放的新标准,通过实例阐述并介绍了国内水泥企业的一些通风设备的除尘方法。

关键词:通风设备;除尘工程;工艺流程;袋除尘器中图分类号:X701 文献标志码:A 文章编号:1006-5377(2015)03-0018-03水泥工业通风设备的除尘工程实例介绍通风设备是工业生产中不可或缺却又较容易造成粉尘污染的装备,其广泛应用在水泥、钢铁、化工、电力等行业的生产中。

由于其在生产过程中所处的工艺环境、使用状况不同,所造成的污染程度也轻重不一。

因此有关行业在生产过程中,都会配套不同的除尘设备以防治粉尘污染,有的除尘设备也在生产中作为物料或成品的收集器使用。

我国自2014年3月1日起实施的新版《水泥工业大气污染物排放标准》(见表1、表2),对水泥工业的排放浓度要求更加严格。

本文从常见的集中通风生产设备(如破碎机、水泥磨、包装机、储库、提升运输等)的实际使用场合,分别结合实例作了介绍。

1 水泥磨设备的袋式除尘工程的应用实例1.1 概况海南昌江鸿启实业有限公司叉河水泥分公司的前身为海南省叉河水泥厂,始建于1958年,是海南省水泥行业建厂最早的水泥厂。

厂区位于海南省昌江县叉河镇,毗邻海南西线高速公路和粤海铁路,交通运输便利。

公司现有两条2500t/d熟料生产线,三条水泥年生产能力260万吨水泥磨生产线,是海南省三大水泥生产企业之一。

其现有的水泥磨除尘设备采用是由合肥中亚环保科技有限公司生产的FGM 128-2×13型气箱脉冲除尘器。

国内建设较早的水泥厂的水泥磨主要采用的是“反吹风清灰”袋式除尘器,除尘过程中经常出现磨内风速过低(由于与除尘废气配套的排风机处理风量不够)及磨头冒灰,并且操作环境恶劣,粉磨系统无法达到最佳状态。

关于水泥厂工艺设计中除尘技术的分析

关于水泥厂工艺设计中除尘技术的分析发布时间:2021-06-23T06:23:02.882Z 来源:《防护工程》2021年6期作者:王虎力[导读] 以某有限公司收尘系统为例,介绍了该公司收尘器由于运行时间长,存在系统漏风严重、粉尘排放指标超标、运行压差大、收尘系统电耗高等问题。

通过采取对收尘系统进行结构优化改造,使用超低阻力、超低排放除尘滤袋等一系列措施,实现了粉尘超低排放,同时,降低了系统运行压差及系统运行电耗,有效降低了运营成本。

王虎力新疆凯盛建材设计研究院(有限公司)新疆乌鲁木齐 830000摘要:以某有限公司收尘系统为例,介绍了该公司收尘器由于运行时间长,存在系统漏风严重、粉尘排放指标超标、运行压差大、收尘系统电耗高等问题。

通过采取对收尘系统进行结构优化改造,使用超低阻力、超低排放除尘滤袋等一系列措施,实现了粉尘超低排放,同时,降低了系统运行压差及系统运行电耗,有效降低了运营成本。

关键词:收尘系统;环保指标;结构优化;低阻滤袋;超低排放引言除尘在现代水泥生产中占据着关键地位。

计算机控制技术是水泥生产除尘的重点。

相比于以往的控制方式,使得水泥工业产生了质的变化,借助计算机、网络技术与有关支持软件,打造的生产及经营管理系统,让相对独立的水泥工厂控制系统和管理系统、专家系统相连接,从而构成更为完备的网络计算机系统,以此协调与控制在生产中的物质流、具体管理中的信息流进,进实现除尘生产与信息化管理相结合。

1工程案例近年来,随着环保形势的日益严峻,很多水泥企业、环保设备企业都在不断地加大技术研发力度,希望能够达到超低排放要求。

在水泥行业,5 mg/Nm3 超低排放是近两年比较热门的话题,如何有效实现5 mg/Nm3 超低排放限值,同时尽可能降低运营成本,是水泥企业的追求目标。

如何在过滤效率、运行阻力、滤袋寿命以及耗能方面达到优化平衡,既能提高过滤效率,又能降低运维成本,让企业实现真正的“低成本高收益”,作为袋式收尘系统的核心部件,在滤袋选择方面,就显得十分重要。

水泥厂除尘方案

水泥厂除尘方案

水泥生产过程中,原料的破碎、混合、烧结等步骤都会产生大量的粉尘,如果不采取有效的控制措施,会严重污染环境,影响人们的健康。

因此,在水泥厂除尘方案中,必须考虑到各个环节的粉尘来源和控制方法。

一、原料粉碎系统的粉尘控制

原料粉碎系统是水泥生产过程中粉尘排放量最大的区域之一。

在此区域内主要采用机械捕集和水雾、喷淋等方法进行粉尘控制。

主要的控制措施如下:

(1)装置强制引风系统,通过引风送入收尘器集中处理;

(2)在关键部位设置护罩,减少粉尘扩散;

(3)通过水雾、喷淋、覆盖等方法减少粉尘扩散;

(4)选用具有一定控制效果的原料破碎设备。

二、原料储仓及输送过程的粉尘控制

原料储仓及输送过程中主要经过卸料、输送、存储等步骤,这些过程中如果不采取控制措施,也会产生大量的粉尘。

主要的控制措施如下:

(1)增加储仓的密封性;

(2)在储存仓上覆盖厚度适当的沥青油布,使之与仓壁密合;

(3)在输送带垂直下落点设置护罩,减少粉尘扩散;。

除尘工程设计手册

除尘工程设计手册在我们的日常生活和工业生产中,灰尘那可真是无处不在。

就拿我家附近的那个小工厂来说吧,每次路过,那漫天飞舞的灰尘简直让人无处可逃。

这也让我深刻意识到,一个好的除尘工程设计是多么重要!咱们先来说说为啥要搞除尘工程。

你想啊,灰尘到处飘,不仅污染环境,还影响咱们的健康。

尤其是那些在工厂里干活的工人师傅们,长期在灰尘弥漫的环境里工作,肺能好得了吗?所以啊,除尘工程就是来拯救大家的!那怎么设计一个靠谱的除尘工程呢?这可得好好琢磨琢磨。

首先得搞清楚灰尘的来源和性质。

比如说,是那种细小的颗粒物,还是大块的粉尘?不同的灰尘,处理方法可不一样。

就像我之前去参观的一家水泥厂,他们那里的灰尘主要是水泥粉末。

为了除掉这些灰尘,设计师们可是费了不少心思。

他们在生产线上安装了各种吸尘设备,有那种大型的布袋除尘器,还有旋风除尘器。

这些设备就像一个个超级吸尘器,把灰尘吸得干干净净。

说到除尘器,那种类可多了去了。

常见的有布袋除尘器、静电除尘器、湿式除尘器等等。

每种除尘器都有自己的特点和适用范围。

布袋除尘器就像一个装满了小口袋的大箱子,灰尘一进去就被口袋给拦住了。

不过这口袋也得定期清理或者更换,不然堵上了可就不管用啦。

静电除尘器呢,就像是一个巨大的电场,灰尘一进去就被电住了,乖乖地落到收集板上。

湿式除尘器则是用水来把灰尘洗掉,就像给灰尘洗了个澡。

在设计除尘工程的时候,还得考虑风量、风速这些因素。

风量大了,可能会把灰尘吹得到处都是;风速小了,又吸不走灰尘。

这就好比咱们用扇子扇风,力气大了风太大,力气小了又没效果。

还有管道的设计也很重要。

管道要是弯弯曲曲、粗细不均,那灰尘在里面走得可就不顺畅啦,容易堵在角落里。

所以管道得设计得笔直顺畅,粗细合适。

另外,控制系统也不能马虎。

得能根据实际情况自动调节除尘器的工作状态,不然一会儿开得太猛,一会儿又没力气干活,那可不行。

总之啊,除尘工程设计可不是一件简单的事儿,得综合考虑各种因素,精心设计,才能让灰尘无处可逃,还我们一个干净的环境。

《大气污染控制工程》课程设计

水泥厂石灰石二破除尘系统设计一、水泥厂除尘概述(一)、工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

2、生料制备水泥生产过程中,每生产1吨硅酸盐水泥至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。

因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量、降低能耗具有重大意义。

3、生料均化新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。

4、预热分解把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

(1)物料分散换热80%在入口管道内进行的。

喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

(2)气固分离当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

(3)预分解预分解技术的出现是水泥煅烧工艺的一次技术飞跃。

它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。

水泥厂收尘器的设计与应用

水泥厂收尘器的设计与应用作者:吴爽来源:《城市建设理论研究》2013年第07期摘要: 一些发达国家的水泥厂为保证达到排放浓度关键词:水泥厂;收尘器;粉尘排放;设计与应用中图分类号: TF805.3 文献标识码: A 文章编号:引言20世纪80年代以后,一些发达国家的水泥粉尘排放浓度普遍已一、袋收尘在工艺设计中的优势工艺收尘器的设计中袋收尘与电收尘相比较具有以下优势:(1)进口风量超过设计值或者含尘浓度发生变化时,只需调整清灰频率,收尘效率不会降低,排放浓度也可以保证。

而电收尘则难以保持收尘效率,因为极板面积需要增大,这就意味着排放浓度无法保证。

(2)生产过程中,气流分布可能变化,理论上袋收尘无须过多的考虑导流装置;而电收尘则需要严格的设计及控制气流分布装置,否则收尘效率及排放浓度无法满足要求。

(3)粉尘的分散度及粉尘的比电阻等物理性质对袋式收尘器无大影响,但是对电收尘器的影响非常大。

(4)系统连续运行时,没有破带情况下,只要调节阀门,清灰频率等参数可以非常容易的保证总收尘效率;而电收尘受制情况较多,总收尘效率难以精确控制。

基于以上比较,加之国际大业主如LAFARGE、HOLCIM等对排放浓度尤为严格,一般设计排放20mg/NM3,甚至有些项目要求10mg/NM3。

所以袋收尘被亲睐及大量使用。

二、工艺系统中袋收尘器的设计1、收尘器在粉磨系统中兼有工艺设备和收尘设备的作用,煤磨收尘是水泥厂收尘的主要课题之一,干法窑煤磨的废气不能全部入窑,必须放风收尘,煤粉随同被排入大气污染环境。

煤磨的收尘不仅在水泥厂中重要,在供热、热电、钢铁等生产中也尤为关键,排放的超标是造成北京等地连续出现雾霾天气的“罪魁”之一。

所以煤磨的除尘设计应用非常关键。

(1)处理风量确定应该根据理论计算和经验数据选取袋除尘器。

从理论上来讲,处理风量Q=(2000~3500)G,其中,Q的单位是吨,G是磨机的台时产量;从经验上来讲,选取时按一般生产时所产生的最大废气量,同时要将5%的系统漏风量考虑在内。

水泥行业安全事故——爆炸伤害事故案例

案例1 某水泥厂“1.24” 一氧化碳爆炸事故一、事故概况2010 年 1 月 24 日 14:22,XX 水泥厂 6 名检修工人在检修煤磨袋式收尘器时,其中 4 名工人来到楼顶,打开袋式收尘器检修门卡扣时,因收尘器一氧化碳浓度异常,与空气混合发生爆炸,造成 4 名工人因爆炸冲击摔落当场死亡。

事故造成 4 人死亡。

二、事故原因分析1 直接原因这起事故直接原因是该厂烧成工段作业人员进行检修作业时,违反操作规程,在主机未完全停止运行的情况下,违章操作,提前打开袋式收尘器检修门卡扣,致使新鲜空气进入含有一氧化碳的煤磨防爆袋式收尘器,遇明火发生爆炸。

2 间接原因2.1 通风机和电动机未选用防爆型设备,未在适当部位设置符合要求的防爆阀;2.2 除尘系统内积灰未及时清除;2.3 检修作业未落实有效的安全措施。

案例 2 某金属制品公司“8.2” 铝粉爆炸事故一、事故概况2014 年 8 月 2 日 7 时,昆山 XX 金属制品公司抛光轮毂车间员工上班。

7:10,除尘风机开启,员工开始作业。

7:34,1号除尘器发生爆炸。

爆炸冲击波沿除尘管道向车间传播,扬起的除尘系统内和车间集聚的铝粉尘发生系列爆炸。

当场造成 47 人死亡、当天经送医院抢救无效死亡 28 人,185 人受伤,事故车间和车间内的生产设备被损毁。

事故造成 75 死亡,185 人受伤,经济损失 3.51 亿元。

二、事故原因分析1 直接原因1.1事故车间、除尘系统未按规定清理,铝粉尘沉积。

1.2粉尘云,除尘系统风机启动后,在除尘器灰斗和集尘桶上部空间形成爆炸性粉尘云。

1.3引火源,抛光铝粉吸湿受潮,与水及铁锈发生放热反应。

除尘风机开启后,在集尘桶上方形成一定的负压,加速了桶内铝粉的放热反应,温度升高达到粉尘云引燃温度。

1.4助燃物,在除尘器风机作用下,大量新鲜空气进入除尘器内,支持了爆炸发生。

1.5空间受限。

除尘器本体为倒锥体钢壳结构,内部是有限空间,容积约 8 立方米。

水泥厂除尘与方案

水泥厂除尘与方案水泥厂是一种集炉窑运行、炉尘抓捕、尘釜净化和气态排放为一体的综合性工程。

由于水泥生产过程中产生大量的废气和粉尘,对环境造成了严重的污染。

因此,必须采取有效的除尘方案来净化废气并减少粉尘排放。

下面是一种常用的水泥厂除尘方案,包括原料破碎除尘、炉尘抓捕和尘釜净化等。

1. 原料破碎除尘:在水泥生产前的原料破碎过程中会产生大量的粉尘,为了减少粉尘向大气中扩散,可以在破碎设备周围设置合理的中央抽风系统。

该系统可以将产生的粉尘通过管道连接到集中净化设备中去,减少粉尘的排放。

2. 炉尘抓捕:水泥生产中的炉窑燃烧过程会产生大量的炉尘,对环境造成很大的污染。

为了减少炉尘的排放,可以在炉窑出口处设置高效过滤器,将炉尘抓捕并净化。

同时,还可以通过安装排气管道,将炉尘排放到高处,减少对周围环境的影响。

3. 尘釜净化:在水泥生产过程中,炉窑出口处的烟气会进入尘釜,通过旋风分离器将粉尘从烟气中分离出来。

然后,将分离出的粉尘通过输送设备送回到原料破碎等环节进行再利用。

为了提高尘釜的净化效率,可以采用多级净化系统。

例如,可以在尘釜中设置废气湿式喷淋设备,将烟气中的粉尘进一步净化,使尘釜的过滤效果更好。

4. 气态排放净化:除了粉尘之外,水泥生产过程中还会产生一些气态污染物,如SO2、NOx等。

为了减少这些气态污染物的排放,可以采用脱硫、脱硝等技术进行净化处理。

例如,可以在废气排放管道中设置脱硫装置,通过喷淋酸性溶液的方式将烟气中的SO2净化去除。

类似地,可以采用SCR技术降低烟气中的NOx排放。

综上所述,水泥厂除尘方案需要综合考虑原料破碎、炉尘抓捕、尘釜净化和气态排放等多个环节。

通过合理地设置抓捕设备、净化设备和排放管道,可以有效地减少粉尘和气态污染物的排放,达到环保要求,保护环境。

同时,为了保证除尘方案的有效性,还需要定期对各个净化设备进行监测和维护,确保其正常运行。

除尘方案·典型

有限公司粉尘处理工程技术方案歪歪菜二○○八年五月目录目录 (i)一、项目概况 (4)1.1 项目简介 (4)1.2 项目概况 (5)1.2.1工程项目地址 (5)1.2.2污染处理规模 (5)1.2.3现有工程现状 (5)1.3 设计依据,原则和工程范围 (5)1.3.1设计依据 (5)1.3.2主要规范和工程设计标准 (6)1.3.3设计原则 (6)1.3.4设备设计说明 (6)1.3.5 治理目标 (7)二、工艺简介 (7)2.1废气处理工艺原理 (7)2.2、方案比选 (8)2.3废气处理工艺说明 (9)2.3.1 袋式除尘器 (9)2.3.2 风机 (11)2.3.3 粉尘净化系统维护管理 (11)2.3.4 管道选择 (12)三、方案设计 (13)3.1、方案说明 (13)3.2 工艺选择参数 (13)3.2.1炼铁炉粉尘处理系统 (13)3.2.2炼铜、炼铝炉粉尘处理系统 (14)3.2.3 喷砂室整改工程 (15)3.3电气设计与自动控制 (15)3.3.1设计依据 (15)3.3.2工程范围 (16)3.3.3供电方式 (16)3.3.4 控制与保护 (16)3.3.5 防雷与接地 (16)四、项目故障分析及环境风险的预防 (17)4.1 故障分析 (17)4.2 预防措施 (17)五、防腐 (17)5.1 设备防腐 (17)5.2 管道防腐 (17)六、工程概算 (18)6.1工程概算编制说明 (18)6.2工程概算依据 (18)6.3工程概算方法 (18)七、组织机构及人员编制 (19)7.1 组织机构 (19)7.2 技术管理 (20)八、劳动安全卫生、消防、节能 (20)8.1 设计依据 (20)8.2 设计中采取的主要防范措施 (21)8.2.1安全措施方案 (21)8.2.2站区总体布置方面 (21)8.2.3工艺安全设计方面 (21)8.2.4消防设施 (21)九、主要工程量清单 (22)十投资报价 (24)十一、主要经济技术指标 (26)11.1运行成本估算 (26)11.2 有色技术回收费用 (26)11.3主要经济指标 (27)十二、设计图纸 (28)附录一:类似工程业绩 (29)附录二:公司资质 (29)一、项目概况1.1 项目简介中船重工液压机电有限公司前身为液压件厂,始建于1967年,是国内大型液压件专业生产企业之一。

水泥厂收尘器的设计与应用

水泥厂收尘器的设计与应用水泥厂是重工业领域的一种生产企业,其生产过程中会产生大量的粉尘和废气。

为了保护环境,减少粉尘对周围空气和土壤的污染,水泥厂普遍使用收尘器来进行粉尘的处理和净化。

本文将详细介绍水泥厂收尘器的设计与应用。

一、水泥厂收尘器的设计原则水泥厂收尘器的设计需要遵循以下原则:1. 高效颗粒捕集:收尘器应具备高效的颗粒捕集能力,能够有效地捕集和收集到水泥厂生产过程中产生的粉尘颗粒。

2. 低能耗:设计时应尽量降低能耗,以降低生产成本。

可采用节能设计、优化系统结构等方式,提高设备的能效。

3. 方便维护和管理:收尘器的设计还要考虑到维护和管理的便利性,方便对设备进行保养和维修。

4. 安全可靠:设计时要考虑设备的稳定性和安全性,确保设备运行时不发生事故。

二、常用的水泥厂收尘器类型1. 旋风式除尘器:旋风式除尘器是一种常见的水泥厂收尘器类型,其主要通过离心力来分离和收集粉尘。

它具有结构简单、操作方便、投资成本低等优点,广泛应用于水泥厂的粉尘处理中。

2. 袋式除尘器:袋式除尘器是利用滤料袋对颗粒进行过滤和分离的一种设备。

它具有高效的粉尘捕集效果和较大的处理能力,但相对来说投资成本较高。

3. 电除尘器:电除尘器是利用电场作用原理对粉尘进行捕集和分离的一种设备。

其具有高效的粉尘捕集效果,但电除尘器的投资成本较高、维护困难。

三、水泥厂收尘器的应用案例1. 布袋除尘器在水泥厂的应用案例:某水泥厂使用了大型布袋除尘器来处理生产过程中产生的粉尘。

该布袋除尘器采用了高效滤袋,并且结构优化,使得设备在较小风阻下即可实现高粉尘捕集效果。

通过对颗粒物的分离和捕集,成功将水泥厂产生的粉尘降低到了国家标准以下,保证了周围环境的清洁。

2. 旋风除尘器在水泥厂的应用案例:某水泥厂在生产过程中采用了旋风除尘器来处理粉尘。

该旋风除尘器具有结构简单、操作方便等特点,并且经过了优化设计,使得设备能够具有更高的分离效果。

通过旋风除尘器的应用,水泥厂成功地减少了粉尘的排放量,保护了周围环境。

水泥厂废气除尘改造设计方案

I 某水泥厂回转窑尾除尘系统改造设计摘要本设计是对某水泥厂回转窑尾除尘系统的改造设计。

该水泥厂拥有一条Ф2.4/2.6 41m泾阳型偏心立筒预热器回转窑生产线,其生产能力为普通硅酸盐水泥5万吨每年。

该厂原配置一台576袋玻纤式除尘器,其处理尾气的基本工艺参数有:处理烟气量:140000m3/h;烟气温度:180℃(除尘器入口);标准状况下入口烟气含尘浓度:≤80g/m3;粉尘粒度:1-100微米,其中小于10微米的约占90%-95%;10-100微米的约占5%-10%;烟尘露点:35-40℃;除尘系统改造后的尾气排放标准应符合GB4915-1996《水泥厂大气污染物排放标准》中的二级标准(100mg·m-3),吨产品排放量为0.30kg;二氧化硫的排放浓度为400mg·m-3,吨产品排放量为1.20kg;氮氧化物的排放浓度为800mg·m-3,吨产品排放量为2.40kg。

根据设计要求以及现有水泥企业的除尘设备选用趋势,本设计选用电除尘来完成对原有除尘系统的改造,并针对电除尘器的特点以及尾气排放中对二氧化硫和氮氧化物的要求添加了旋风除尘器和填料塔。

以此更好的完成对尾气的处理,使其最终能够达到设计所要求的标准,以求做到最好。

关键词:水泥厂,尾气除尘,除尘器IIThe Transformation and Design about DedustingSysterm of a Cement PlantABSTRACTThe design and transformationof about the tail of a cement factory kiln dust removal system . The plant has a Ф2.4/2.6 41m Jingyang eccentric shaft preheater kiln production lines. It can production capacity of ordinary portland cement 50000 tons a year. The plant original configuration of a 576-glass fiber filter bags, there are the basic parameters : Flue gas handling capacity : 140000m3 / h;Gas Temperature : 180 ° C (precipitator entrance);Standard conditions imp ort gas dust concentration : ≤ 80g/m3;Dust particle size :1-100 micron, of which less than 10 microns, about 90% -95%; 10-100 microns or about 5% -10%;Dust dew point :35-40 ° C;Dedusting system in the exhaust emission standards should meet GB4915-1996 "plant atmospheric pollutant emission standards accurate "the second level standard (100 mg • m-3), tons of product emissions 0.30kg; the emission of sulfur dioxide concentration of 400 mg • m-3, tons of emissions for products 1.20 kg; Nitrogen oxide emissions concentration of 800 mg • m-3, tons of emissions for products 2.40 kg.According to the design requirements and the existing cement enterprises dedusting equipment selection trend The design chosen to complete the electrostatic precipitator dust of the original system's transformation, ESP and the response characteristics of the exhaust emissions of sulfur dioxide and nitrogen oxide requirements added Cyclone and the filling Liu tower. This better completion of the exhaust gas treatment, it can eventually reach the standards required.I try my best to do it.KEY WORDS :Cemnet plant, Electrostatic precipitator, The treatment of waste gasIII目录摘要 (I)ABSTRACT (II)目录 (III)1 说明书 (1)1.1 设计基本概况 (1)1.1.1 设计的概况 (1)1.1.2 除尘系统改造的意义 (1)1.1.3 设计的原始资料 (1)1.1.4 本地的气象数据 (2)1.2.1 我国水泥工业的现状 (2)1.2.2 水泥的生产工艺 (2)1.2.3 水泥粉尘的来源 (3)1.2.4 国内外常用除尘设备比较 (4)1.2.5 辅助设备的确定 (8)1.2.6 处理方案确定 (9)1.3 总平面的布置 (9)2 计算书 (10)2.1 出口粉尘浓度 (10)2.2 旋风除尘器设计 (10)2.2.1 选定除尘器的种类 (10)2.2.2 确定进气口速度 (10)2.2.3 旋风除尘器的分级除尘效率 (11)2.2.4 求除尘器的总的除尘效率 (12)2.2.5 对灰斗的计算 (13)2.3 电除尘器的计算 (13)2.3.1 理论的电除尘器的除尘效率 (13)2.3.3 电除尘器结构参数的计算 (13)2.3.3 选择电除尘器 (14)2.3.4 设备的安装规格 (15)2.4 填料塔的计算 (15)2.4.1 进口气体数据整理 (15)2.4.2 泛点气速的计算 (16)IV2.4.3 确定填料塔的直径 (17)2.4.4 填料层高度 (17)2.4.5 填料层的分层 (19)2.4.6 填料层的压降 (19)2.5 烟囱的计算 (19)2.5.1 烟囱高度的确定 (19)2.5.2 烟囱建设要求 (20)2.5.3 烟囱构件选择 (20)2.6 高程的计算 (21)2.6.1 回转窑尾的高度 (21)2.6.2 旋风除尘器计算 (21)2.6.3 电除尘器的计算 (21)2.6.4 填料塔的高程计算 (22)2.6.5 换热器的高度 (22)2.6.6 烟囱的进口高度 (22)2.7 管道压力损失和电机的计算 (22)2.7.1 常用的系数公式 (22)2.7.2 回转窑尾到旋风除尘器 (24)2.7.3 旋风除尘器到电除尘器 (25)2.7.4 从电除尘器到换热器 (27)2.7.5 从换热器到填料塔 (28)2.7.6 从填料塔到烟囱 (29)2.7.7 计算风机所需要产生的能量 (30)2.7.8 风机及配套电机的选择 (31)2.8 成本计算 (32)2.8.1 设备成本 (32)2.8.2 建设费用 (32)2.8.3 运行费用 (32)2.8.4 费用总和 (32)致谢 (33)参考文献 (34)某水泥厂回转窑尾除尘系统改造设计 11 说明书1.1设计基本概况1.1.1 设计的概况本设计内容为某水泥厂回转窑尾气除尘系统的改造设计。

4000吨每天水泥回转窑烟气除尘工程设计

4000吨每天水泥回转窑烟气除尘工程设计一、项目背景水泥生产过程中,水泥回转窑是最主要的生产设备之一、在水泥回转窑运行过程中,烟气中含有大量的粉尘、气态污染物和有毒气体,严重影响环境和生产人员的健康。

因此,对水泥回转窑烟气进行有效的除尘处理是必不可少的环境保护工作。

本工程设计水泥厂4000吨/天水泥回转窑烟气除尘工程设计,旨在有效减少回转窑排放的粉尘和有害气体,保护环境,提高生产效率。

三、技术方案本工程设计的技术方案主要分为机械除尘和电除尘两部分。

1.机械除尘部分:采用高效除尘器,通过离心力和惯性力将粉尘和颗粒物质分离并集中排放。

除尘器选用高效滤袋,能够有效捕集粉尘,提高除尘效率。

2.电除尘部分:采用电除尘器,通过静电力将粉尘带电并附着在电极上,再通过除尘机械将其清除。

电除尘器具有高除尘效率、低能耗等特点,适用于处理含尘浓度较高的烟气。

四、设备选型1.机械除尘器:选用进口高效滤袋和布袋除尘器,具有较大的过滤面积和排尘容量,能够适应大规模生产需求。

2.电除尘器:选用国内知名品牌的电除尘器,具有稳定的性能和高效的除尘效果,满足工程设计要求。

五、工程布局根据实际情况,本工程设计将机械除尘器和电除尘器分别布置在水泥回转窑烟气排放口的两侧,以确保烟气在进入除尘设备前得到充分的净化。

六、环保效果评估本工程设计采用机械除尘和电除尘相结合的技术方案,能够有效降低水泥回转窑烟气中的粉尘和有害气体排放量,达到国家环保排放标准要求,保护环境,改善生产条件。

七、总结水泥回转窑烟气除尘工程设计是环保工程的一个重要方面,对水泥生产企业的可持续发展至关重要。

本工程设计通过机械除尘和电除尘相结合的技术手段,提高了除尘效率,降低了能耗,达到了环保标准要求,为水泥生产企业的环保改造提供了有力支持。

P84纤维在水泥厂窑尾除尘中的应用

卜

_ u

一

} {

f 8

( 般 为 4 ~ 0/m , 别 超 过 10/m )粉 尘 颗 粒 细 一 0 8g 3个 N 0 g 、 N ( 径 < 0 m 者 , 9%~7 , 径 < 1 者 , 5% ) 粒 11 x 达 0 9% 粒 3m x 达 0 、

一 12 —● 2

从图 4 以看 出 P 4 可 8 具有很高 的耐温性能 但需

要 说 明 的 是 P 4纤 维 使 用 温 度 跟 烟 气 中 的 酸 性 物 质 8

项 目 水 泥 生 产 能 力/t ) (d /

处 理 风量 /m3 1 ( P n 压力 损 失 , a P

数

值

浓度成反 比 ,酸性物质浓度越 高 ,8 P 4使用温度越低 ;

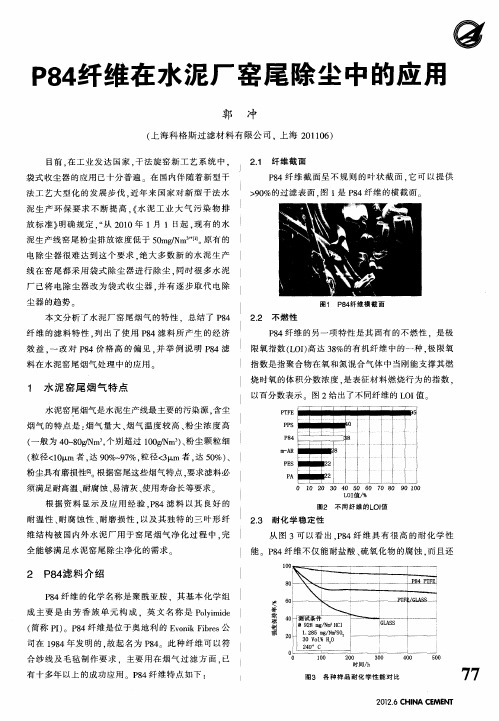

P4 8 纤维在水泥厂 窑尾 除尘中的应 用

郭 冲

( 上海 科格 斯过 滤材 料有 限公 司 ,上海 2 1 0 ) 0 1 6

目前 . 工 业 发 达 国家 , 法 旋 窑 新 工 艺 系 统 中 , 在 干 袋 式 收 尘 器 的 应 用 已 十分 普 遍 。在 国 内伴 随着 新 型 干 法 工 艺 大 型化 的 发 展 步 伐 . 年 来 国家 对 新 型 干 法 水 近 21 纤维 截 面 . P 4纤 维 截 面 呈 不 规 则 的 叶状 截 面 . 可 以 提 供 8 它 >0 9 %的过 滤 表 面 . l P 4纤 维 的横 截 面 。 图 是 8

验 室 测试 中也 得 到证 实 。 图 5给 出 的 是不 同 的过 滤 介

质 暴 露 于 粉 尘 浓 度 为 2 . / m . 9 %颗 粒 < l 的 28 N s其 0 g lm x

烟气下 . 过滤风速为 1 7 / i. . r m n 经过 10 6n 0 h的测试 的情

水泥料仓仓顶部除尘器(滤筒除尘器)

一.产品概述14个滤芯仓顶除尘器是一种自动清灰结构的单体除尘设备,这种除尘器在水泥,矿粉,采矿、冶金、建材、机械、化工、粮食加工等工矿企业广泛用于过滤气体中的细小的,非纤维性的干燥粉尘或在工艺流程中回收干燥粉料的一种除尘设备。

仓顶除尘器在含尘浓度200毫米/立方料-3000毫克/立方米时;它的阻力不超过65公斤/平方米,它的除尘效率高达100%。

二、工作原理仓顶除尘器的滤尘是通过滤芯进行的,滤滤芯材料玻纤,当含尘空气通过时,即可有效的使用固相与气相分离开来,玻纤的滤芯是一种多孔性的滤尘材料,当气流通过时,由于震动作用、使气流中的微粒吸附在滤芯上或沉降下来,净化后的空气即可排出,为了清除附着和沉入滤芯的灰尘,在每班通风机停止运行时(每隔约2-4小时)顺序振动除尘器,每次振动5下左右。

三、结构简介仓顶除尘器是一种圆形可拆的金属滤筒,底板上有14个嵌入圆形孔,它设有14个滤芯,扎紧在上端1个振动器的吊架上,定时震动,使滤芯阻留下来的灰尘降落在仓内。

四、主要技术参数名称滤芯数(个)过滤面积(平方米)过滤风量(立方米/h) 阻力(Kg/平方米)仓顶除尘器14 24平方米5000 25-65五、滤筒除尘器的一些介绍:褶式滤筒脉冲除尘器的技术特点:1 、内部采用脉冲专用褶式滤筒,结构紧凑,节省占地空间。

2 、滤筒采用一体化设计,密封性好,方便安装更换,缩短停车时间。

3 、超高过滤效率,对平均粒度0.5微米粉末,过滤效率可达99.99%。

4 、节省压缩空气用量,与常规脉冲除尘器相比,喷吹压力可降低20%。

5 、滤筒密闭安装形式更趋科学化,用户可根据场合,选择应用顶装式或底装式滤筒褶式滤筒元件介绍:脉冲褶式滤筒选用的纺黏聚脂滤料为表面过滤机理,纤维粘压技术使此滤料形成许多密布的微细气流通道,其过滤效率极高,同时又能保持相对低的运行阻力,处理风量显著增大。

该滤料刚性强,使其作为褶式滤筒滤料无需依赖支撑材料,单个褶式滤筒代替了滤袋和笼架等部件,同时该过滤材料抗潮性能好、强度高、清灰容易,使用寿命长,基本上做到了除尘器的免维护。

旋风除尘应用案例

旋风除尘应用案例咱先来说说木材加工厂的事儿。

那里面整天木屑乱飞,就跟下雪似的,可这木屑在空气里飘着,工人师傅们吸进去可不好,还容易引发火灾啥的。

这时候旋风除尘就闪亮登场啦!旋风除尘器就像一个超级大漩涡制造机。

那些带着木屑的空气呼呼地被吸进这个大“漩涡”里。

木屑啊,就像调皮的孩子被龙卷风卷起来一样,在这个旋风除尘器里开始疯狂地旋转。

因为木屑比较重嘛,在离心力的作用下,它们就被甩到了器壁上,然后乖乖地滑落到下面的收集桶里。

而干净的空气呢,就像被解救的小天使,从中间比较干净的通道飞走啦。

经过这么一处理,木材加工厂里的空气那叫一个清新,工人师傅们也不用担心木屑灰尘的危害了,干活都更带劲了。

再讲讲水泥厂的情况。

水泥厂那可是灰尘的“老窝”,生产水泥的时候,那些小水泥颗粒到处跑。

如果不处理,水泥厂周围就像被一层灰色的大雾笼罩着,附近的居民可就苦不堪言啦。

旋风除尘在这儿就发挥大作用了。

大量含尘的空气被送进旋风除尘器,就像一群乱跑的小水泥粒子被赶进了一个特殊的“迷宫”。

这个“迷宫”的旋风力量可强大了,水泥粒子在里面转啊转,很快就晕头转向,较重的颗粒就被甩到一边,堆积起来,最后被清理出去。

干净的空气从顶部跑出去的时候,都像是松了一口气,水泥厂的环境也得到了大大的改善,周围的居民再也不用天天吃“水泥灰”啦。

还有锅炉房呢。

锅炉房烧煤的时候,那黑烟带着好多煤灰到处乱窜。

要是不管这些煤灰,不但锅炉房里乌烟瘴气的,而且那些煤灰还会把设备弄脏弄坏。

旋风除尘器就像一个严厉的纪律管理员。

把带着煤灰的气流管得死死的。

当含煤灰的空气进入旋风除尘器,那股子旋风的力量就开始发威了。

煤灰在里面被甩来甩去,重的就被分离出来,轻的灰尘也会被集中到一块儿。

这样一来,锅炉房里的空气变得干净多了,设备也能好好工作,不用老是被煤灰“欺负”啦。

混凝土搅拌站除尘设计

混凝土搅拌站除尘设计第一篇:混凝土搅拌站除尘设计新洁环保简述混凝土搅拌站除尘设计和设备选用------------------混凝土搅拌站除尘设计和设备选用随着国家大规模基础设施建设,对混凝土的大量需求,使得混凝土生产机械——搅拌站得到了空前的发展并日趋成熟。

但是搅拌站粉尘污染的处理和控制仍然是困扰着许多机械生产厂家的难题。

许多搅拌站因为排尘不达标而受到环保部门的处罚。

有些搅拌站自开始使用效果就不理想;有些站除尘设备使用了不久就发生除尘机堵塞问题,造成用户的投诉。

正确地设计和合理选用除尘设备不仅可以确保搅拌站的整体质量,而且对降低使用成本和维护费用都有着十分重要的意义。

笔者就多年处理搅拌站除尘系统的经验与大家交流。

下面以两方混凝土搅拌站为实例.1 混凝土站的粉尘来源 1.1 骨料的投料沙石由皮带输送机从骨料仓输送到称量斗时,由于皮带输送机和集尘料斗之间存在着一定的落差,皮带机在抛投骨料时很容易产生粉尘。

从成本角度考虑此处应当和其它粉料称量斗共用一套除尘设备,不宜单独设立。

1.2 称量斗上料由螺旋输送机将料仓中的粉料输送到粉料称量斗(水泥,粉煤灰,膨胀粉等)时产生粉尘。

1.3 混合料往主机投料时产生大量的粉尘污染1.4 储料料仓散装物料罐车在往料仓打料时,由于物料的落差产生的粉尘,同时还伴随有仓内压力的产生。

对于这种料仓,不但考虑料仓的除尘问题,同时还要考虑仓内压力释放的问题。

2 除尘设备的选用 2.1 滤芯材料和结构形式的选用滤芯要求有较好的过滤效果和较高的过滤效率,使用寿命长。

同时粉尘控制与物料的粒度分布、质量、颗粒大小和运动速度都有着密切关系。

目前国内外广泛采用聚酯无纺布做为滤芯的材料。

这种材料具有透气性好,粉尘截取能力强,过滤精度高,有韧性及易于成型的特点,因而得到广泛应用。

因为粉尘大部分是水泥粉、粉煤灰与沙石中夹杂的矿粉和灰尘,粉尘颗粒都在1.0~500μm之间,特性差异不大,宜选用同一类型的除尘材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泊头市新洁环保水泥行业除尘设计案例一、水泥粉尘简介水泥是世界上建筑材料中应用最为广泛的原料之一,水泥工业也是世界上能耗最高、物耗最高、污染物排放量最大的行业之一。

水泥工业按污染特征分,属二类重污染企业。

水泥生产给环境带来的主要是大气污染,污染物以(烟)粉尘为主,水泥生产几乎每道工序都伴随着粉尘的产生及排放。

根据统计资料,水泥粉尘排放量历年都占工业粉尘排放总量的60~70%,居各工业部门粉尘排放量之首[1]。

而水泥粉尘对环境的影响是很大的。

水泥粉尘污染对人、农作物和植物等都会产生很大的危害作用。

本设计为省永春水泥厂2000t/d熟料水泥生产线技改工程项目的除尘设计。

新型干法生产线窑尾排放是水泥厂最大的粉尘污染源,且将窑尾烟气用于烘干原料,并与原料磨共用一台除尘器。

因此,窑尾系统的粉尘排放量占到整条生产线的二分之一强。

世界发达国家对水泥窑的排放要求愈来愈严格,欧盟IPPC(综合污染预防与控制)指令(96、61、EC)关于《水泥制造业的最佳可用技术(BAT)与污染物排放指南》指出:采用袋除尘和电除尘技术,对应的排放控制水平为2O一30 mg/Nm3这份文件将成为欧洲各国制定排放标准的依据。

有一些国家(如德国、荷兰)水泥工业粉尘排放甚至要求达10 mg/Nm3,尤其近年来“趋零排放”已为一种潮流[2]。

而近几年来随着国家对新型干法水泥生产环保要求的不断提高,《水泥工业大气污染物排放标准》明确规定,“到2010年1月1日起,现有的水泥生产线窑尾粉尘排放浓度低于50mg/Nm3。

”对水泥窑尾粉尘排放浓度作了严格的要求.规定现有的水泥窑电收尘器做到在生产工艺波动的情况下仍能正常运转.禁止非正常排放[3]。

二、设计概况2.1工程概况省永春水泥厂将新建一条2000t/d回转窑水泥熟料生产线,新线厂址选定永春一都镇仙友村,距省永春县城西110公里。

该项目拟采用五级旋风预热及窑外分解的新型干法水泥生产工艺。

根据《水泥厂大气污染物排放标准》GB4915-2004中规定自2005年1月1日起,新建水泥生产线窑尾排放浓度低于50mg/Nm3,单位产品排放量低于0.15kg/t。

[5]2.2基础资料2.2.1地形、地质拟建新生产线厂区在现有生产线南侧,属丘陵地貌,局部山坡起伏较大,基本呈阶梯状缓坡地形,地面高程在501~511米,地层覆盖土较厚,部分谷地已成为耕地,种植经济作物。

2.2.2气候特征拟建区属亚热带季风型湿润气象区。

所气象资料统计,年平均降水量为1700mm;年平均相对湿度为80%;年平均日照时数为1186.8小时;年最高温度38.5℃,最低温度-3.3℃,年平均气温20℃,历年最多风向为东风和东北风,最大风速26m/s,平均风速1.7m/s,最大风力10级,极端最高气温38.5℃,极端最低气温-3.3℃,年最小降雨量1500mm,最大降雨量2100mm。

常年主导风向为东风,次主导风向为西北风,年平均风速2.3m/s。

2.2.3水文特征流经本区的小河——一都溪又名碧溪自西北向东南经横口乡注入安溪县的清溪,是晋溪发源地之一。

一都溪为小河,具有山区小流域溪流的特征。

流域面积150km2,河长110km,河宽1~15m,平均水面坡降2~3%; 流域极易为干旱和暴雨所影响,流量小而变化大,95%保证率的最枯流量约有2.0m3/s。

2.2.4窑尾废气特征干法旋窑窑尾烟气的特点是:烟气量大,温度高,粉尘浓度高,粉尘细而粘、比电阻值高且含有酸碱氧化物等腐蚀性烟气。

窑单体操作与窑磨联合操作相互转换时,进入除尘器烟尘的工况变化较大[4]。

窑尾废气中(烟)粉尘的种类及粒径分布见表1-1,(烟)粉尘污染物产生量及排放量见表1-2。

表1-1 窑尾(烟)粉尘种类及粒径分布表1-2 窑尾(烟)粉尘污染物产生量及排放根据《水泥厂大气污染物排放标准》GB4915-2004中规定自2005年1月1日起,新建水泥生产线窑尾排放浓度低于50mg/Nm3,单位产品排放量低于0.15kg/t。

[5] 2.3设计依据与原则2.3.1依据(1)水泥厂的环境影响评价报告书(2)同类粉尘治理技术和经验(3)《水泥工业大气污染物排放标准》(GB4915-2004)(4)《大气污染防治技术及工程应用》2.3.2原则本设计遵循如下原则进行工艺路线的选择及工艺参数的确定:(1)基础数据可靠,总体布局合理。

(2)避免二次污染,降低能耗,近期远期结合、满足安全要求。

(3)采用成熟、合理、先进的处理工艺,处理能力符合处理要求;(4)投资少、能耗和运行成本低,操作管理简单,具有适当的安全系数,各工艺参数的选择略有富余,并确保处理后的尾气可以达标排放;(5)在设计中采用耐腐蚀设备及材料,以延长设施的使用寿命;(6)废气处理系统的设计考虑事故的排放、设备备用等保护措施;(7)工程设计及设备安装的验收及资料应满足国家相关专业验收技术规和标准。

2.4工程设计的围2.5设计参数2.6方案比选2.6.1 综述目前,国外用于水泥窑尾除尘都是电、袋两大类收尘器。

且根据《水泥工业除尘工程技术规》的规定,新型干法窑窑尾推荐使用袋式除尘器或电除尘器[6]。

国生产的袋除尘器、电除尘器每小时能处理几十到一百多万立方米风量的含尘废气,进口浓度允许超过100g/Nm3。

排放浓度热力设备可控制在50mg/Nm3以下,通风设备可控制在30mg/Nm3以下。

我国水泥回转窑据统计10%使用袋除尘器,90%使用电除尘器,但随着《水泥工业大气污染物排放标准》的出台,袋除尘器应用愈来愈多,国外均出现“电改袋”的现象。

但袋、电除尘器由于除尘机理不同,应用情况,除尘效果也不尽相同[7]。

2.6.2 原理电除尘器的收尘,主要是在高压电场中使气体电离,进入电场中的尘粒得以荷电,并在电场库仑力的作用下,荷电尘粒趋向收尘极,达到了收尘的目的。

由于能量是直接作用在尘粒上,故能耗根低,且电除尘器由于除了缓慢转动的振打部件外,没有其他运动的部件,维护工作量小,运行费用较低,所以在各种除尘技术中具有显著的优越性。

且净化效率高,处理量变动围大:根据条件和要求,可以设计能达到任意净化度(99%~99.9%)和处理量(从几个m3/h到几百万m3/h)的电除尘器,在设计中可以通过不同的操作参数,来满足所要求的净化效率[8]。

袋除尘器是以织物纤维滤料采用过滤技术将空气中的固体颗粒进行分离的设备。

目前主要有纤维过滤,膜过滤(表面覆膜)和粉尘层过滤,具体表现为:筛分,惯性碰撞;扩散,重力沉降等综合作用。

目前,国外滤料表面覆膜过滤技术的应用,使袋除尘器的过滤机理都有所改变。

这种技术对微细粉尘有更高的捕集率,将粉尘阻留在滤料表面,更容易剥离。

国生产的袋除尘器可达到99.99%的除尘效率,已趋近“零排放”。

2.6.3存在的问题他们各自亦存在着相应的问题。

电除尘器在实际运行中是一个极为复杂的过程,会受到诸多因素影响,从理论计算的除尘效率与实际运行数据相差较大,这些因素包括物理、电力、流体力学等,而最强干扰作用,是烟气和粉尘的性质,如粉尘的比电阻,电收尘器对粉尘的比电阻有严格的要求,当比电阻在105~1011Ω·cm收尘效果最好,比电阻低于104Ω·cm时(低阻型)粉尘导电良好,当粉尘比电阻在1011以上时(高阻型) (也有把p>5×1010Ω·cm定为高比电阻粉尘,会出现反电晕现象,在集尘极和物料层中形成大量阳离子,中和了迎面而来的阴离子,使电能消耗增加,净化操作恶化,甚至无法操作[9],故对粉尘有一定的选择性,不能使所有粉尘都获得很高的净化效率。

并且受气体的温度和湿度等条件影响较大,同一种粉尘如在不同温度、湿度下操作,所达到的除尘效果不同[10]。

另外,化学成分、尘粒分布、压力、气体流速等等也会对除尘效率产生影响。

同时电除尘器对微细粒子处理能力有限。

ESP对人体健康危害最大的O.1~2μm的尘粒的除尘效率较差[11]。

电除尘器的存在的另一个问题是,电除尘器虽然除尘效率高但设备比较复杂,造价高,对运行、安装以及维护管理水平要求较高。

对一些中小企业来说是无法负担的,所以其使用围局限于一些大型企业。

另外,水泥回转窑窑尾用电除尘器时,为了使电除尘器安全运行,设置了CO 采样分析,超标自动停止向电极供电功能。

回转窑正常工作时,废气中CO浓度为0.5%左右,其浓度超过1.5%时报警,超过2%时则自动切断电源,关闭高压硅整流器,这时电除尘器仅是一个烟气通道,粉尘对空排放。

这样就造成电除尘器与窑系统不同步运行问题导致污染物排放量急剧增加。

根据对水泥生产中电除尘器运行情况的了解,大部分生产厂CO超标时间都在1%左右,部分超过2%,几乎每天都有1次以上超标排放。

一般情况下认为要使CO超标时间控制在0.5 以下比较困难。

按CO超标时间0.5 %计算,由于CO 超标引起的电除尘器年超标排放总量与除尘器正常达标排放总量相当,可见CO超标引起的粉尘排放总量相当惊人。

故使用电除尘器,需安装现代化的自动测量与控制系统,进行精确、有效的工艺控制。

保证电除尘器与水泥窑完全同步运行,实现起来难度很大。

通常袋除尘器在这方面有明显优势。

而袋除尘器则存在运行阻力问题。

袋除尘器运行阻力较高,(1000~1700Pa)超负荷通过能力较差,运行时阻力能耗比电除尘器大。

对不同工况变化,袋除尘器入口及本体易产生正压现象。

压力损失大(~1500Pa),且波动较大。

袋除尘器的除尘效率很大程度上取决于滤袋。

普通滤袋耐低温能力差(只能处理小于230℃的气体[12]),而耐高温滤料价钱又过高,使成本增加。

而且,滤袋由于容易破损,寿命不长,更换周期一般较短,一般为一年。

另外,滤袋受烟气湿度影响大,烟气湿度的高低改变露点,露点越高越易引起结露、糊袋,影响除尘器过滤性能,增加阻力。

在维护费用方面,电除尘器的使用寿命一般在l0年以上,在正常工况使用下,每年的维护费用约为一次性投资的5%,甚至更低。

当袋除尘器采用进口覆膜滤料时,其使用寿命一般为3-4年,在袋除尘器的总投资中,滤袋的费用约占设备总投资的65%~70%,每年滤袋的换袋维护费用约为设备总投资的20%~25%。

仅袋除尘器滤袋的换袋费用,就是电除尘器维护费用的3倍左右。

[13]2.6.4 方案比选综上所述,袋、电除尘器各自存在着其优点及不足,在此,在综合考虑本项目设计各项指标的基础上,对这两种方案进行比选,力求达到最优化设计。

下表对电、袋除尘的主要优缺点、性能、及总体经济投资做了比较。

电除尘器和袋除尘器的主要优缺点比较电、袋除尘器性能比较表电除尘器和袋收尘器总体经济对比表(单位:万元)说明:此表为国某大型环保企业做的比较2.7方案确定及工艺流程2.7.1 方案确定由于本设计按要求达50mg/m3,电、袋两种除尘方式均可做到达标排放。