水泥厂石灰石二破除尘系统设计

在静电除尘器中空气炮代替振打电动机的运用

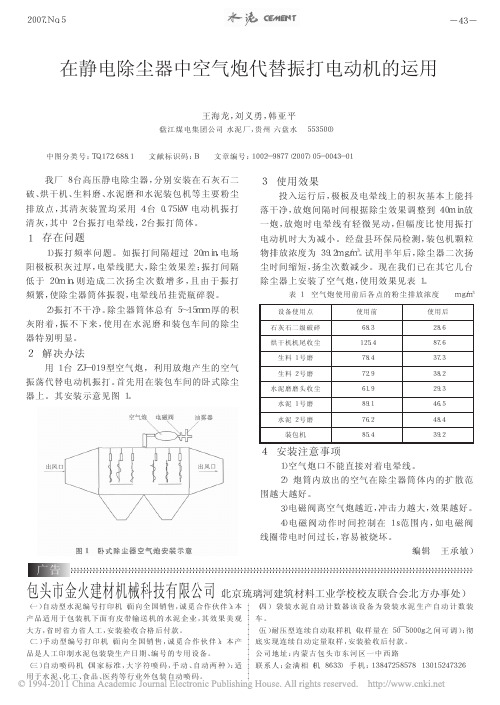

用 1 台 ZJ- 019 除尘 器上。其安装示意见图 1。

3 使用效果

投入运行后, 极板及电晕线上的积灰基本上能抖 落干净, 放炮间隔时间根据除尘效果调整到 40min 放 一炮, 放炮时电晕线有轻微晃动, 但幅度比使用振打 电动机时大为减小。经盘县环保局检测, 装包机颗粒 物排放浓度为 39.2mg/m3。试用半年后, 除尘器二次扬 尘时间缩短, 扬尘次数减少。现在我们已在其它几台 除尘器上安装了空气炮, 使用效果见表 1。

产品适用于包装机下面有皮带输送机的水泥企业, 其效果美观 车。

大方, 省时省力省人工, 安装验收合格后付款。

( 五) 耐压型连续自动取样机( 取样量在 50 ̄5000g 之间可调) : 彻

( 二 ) 手 动 型 编 号 打 印 机 ( 面 向 全 国 销 售 , 诚 觅 合 作 伙 伴): 本 产 底实现连续自动定量取样, 安装验收后付款。

广告 """"""""""""""""""""""""""""""""""""""""""

包头市金火建材机械科技有限公司( 北京琉璃河建筑材料工业学校校友联合会北方办事处)

( 一) 自动型水泥编号打印机( 面向全国销售, 诚觅合作伙伴): 本 ( 四 ) 袋 装 水 泥 自 动 计 数 器 该 设 备 为 袋 装 水 泥 生 产 自 动 计 数 装

1 存在问题

日产3000吨熟料水泥厂全厂总平面布置设计

日产3000吨熟料水泥厂全厂总平面布置设计一、厂区总体布局二、原料准备区原料准备区是熟料生产的起始地,包括石灰石破碎设备、石灰石储备库、粉煤灰仓储区、石灰石和粉煤灰供给系统等。

在原料准备区应保证原料的储备、输送、加工和供给的高效性。

三、熟料生产区熟料生产区是整个水泥生产过程的核心区域,包括矿石预热系统、旋窑熟料生产系统、冷却系统、烧结机、熟料磨设备等。

旋窑熟料生产系统应布置在厂区的中央,以便于原料的进料和产物的排放。

熟料磨设备则布置在熟料生产区的边缘位置,方便原料的输入和水泥的输送。

四、水泥磨煤燃烧区水泥磨煤燃烧区包括水泥磨设备和燃煤系统,用于对熟料进行粉磨和燃烧。

磨煤系统应始终位于水泥磨设备附近,以保证燃料的供给和排放。

五、热风炉设备区热风炉设备区包括热风炉、除尘器、风机等,主要用于产生高温热风供给旋窑。

热风炉设备应集中放置,确保产热能的有效利用和排放的安全性。

六、水泥仓储区水泥仓储区是将生产出来的水泥进行储存和包装的区域,应设有水泥储备仓、包装设备、码放设备和运输设备等。

水泥仓储区应位于厂区的边缘位置,以便于货物的运输和出货。

七、办公区域办公区域包括厂区的办公楼、员工宿舍、食堂、车辆停车场等。

办公楼应位于厂区的进出口附近,方便管理和交流。

员工宿舍、食堂和车辆停车场应根据需求布置在办公楼周边。

八、环保设施为保护环境,厂区应设有环保设施,如除尘器、废气处理设备、废水处理设备等。

这些设备应根据生产工艺的需要,合理布置在厂区内。

总之,日产3000吨熟料水泥厂全厂总平面布置设计应以生产流程为核心,合理布置各个功能区域,提高生产效率,保证环境安全。

同时,也需要考虑到员工的生活和办公条件,提供舒适的工作环境。

水泥制作工艺中用的到一些主要设备介绍 。

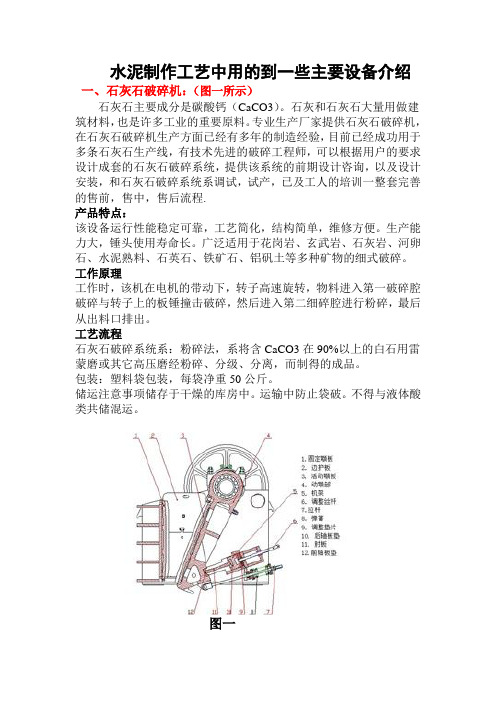

水泥制作工艺中用的到一些主要设备介绍一、石灰石破碎机:(图一所示)石灰石主要成分是碳酸钙(CaCO3)。

石灰和石灰石大量用做建筑材料,也是许多工业的重要原料。

专业生产厂家提供石灰石破碎机,在石灰石破碎机生产方面已经有多年的制造经验,目前已经成功用于多条石灰石生产线,有技术先进的破碎工程师,可以根据用户的要求设计成套的石灰石破碎系统,提供该系统的前期设计咨询,以及设计安装,和石灰石破碎系统系调试,试产,已及工人的培训一整套完善的售前,售中,售后流程.产品特点:该设备运行性能稳定可靠,工艺简化,结构简单,维修方便。

生产能力大,锤头使用寿命长。

广泛适用于花岗岩、玄武岩、石灰岩、河卵石、水泥熟料、石英石、铁矿石、铝矾土等多种矿物的细式破碎。

工作原理工作时,该机在电机的带动下,转子高速旋转,物料进入第一破碎腔破碎与转子上的板锤撞击破碎,然后进入第二细碎腔进行粉碎,最后从出料口排出。

工艺流程石灰石破碎系统系:粉碎法,系将含CaCO3在90%以上的白石用雷蒙磨或其它高压磨经粉碎、分级、分离,而制得的成品。

包装:塑料袋包装,每袋净重50公斤。

储运注意事项储存于干燥的库房中。

运输中防止袋破。

不得与液体酸类共储混运。

图一二、水泥窑系统(图二所示)(图二)水泥窑是水泥生产的主要设备,由生料烧成熟料的整个过程都在窑内完成,最简单的回转窑是干法中空窑。

生料粉由窑尾加入,煤粉用一次风由窑头喷入并在窑内燃烧,这里的火焰温度达1800—2000℃。

生料在窑内不断向窑头流动,湿度也逐渐升高,经过烘干、脱水、预热、分解,到1300°C左右时出现液相,在火焰下面升高到1450°C烧成熟料,然后冷却到1300~1100℃离开回转窑落入单筒冷却机,冷却到100—150℃左右卸到熟料输送机运至熟料破碎机,破碎后入库贮存。

三、回转窑系统:(图三所示)(图三)回转窑是由钢板卷制的圆筒,内砌耐火砖,由装车简体上的轮带和下面的托轮支承,用装在窑身上的大齿圈传动。

流程图——水泥厂主要生产工艺流程

水泥厂主要生产工艺流程水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨(俗称“两磨一烧”)。

其生产工艺总流程示意见图3—1。

采用五级旋风预热及窑外分解的新型干法水泥的生产工艺流程说明如下:(1)石灰石破碎及储存由自备汽车从矿山运来的石灰石经生产能力为500-600t/h的PCF2022单段锤式破碎机破碎后,进入φ80m 的圆形预均化堆场中均化,圆形预均化堆场储量23100t,储期8。

6d。

(2)粘土、铁粉储存粘土、铁粉分别由汽车运进厂内的堆栅储存,粘土的储量是5600吨储期11。

2d;铁粉的储量是1600吨,储期13。

1d。

储存在堆栅的粘土、铁粉由铲车送入斗式提升机,经斗式提升机分别送入2-φ5×10m的钢板库中储存,储量分别为200吨、250吨.(3)原煤的储存原煤进厂后堆放在一30×160m的堆栅中,储量5000吨,储存期16。

8天.原煤经预破碎后,由皮带机、斗式提升机送到煤粉制备车间的原煤仓。

(4)生料制备出预均化堆场的石灰石经皮带机送入一座φ8×20m配料库,粘土、铁粉通过共用提升机各自进入一座φ5×10m的钢板配料库.出配料库的三种原料经电子皮带秤计量,并由QCS系统进行控制。

配制后的混合的混合料经由皮带输送机送入HRM3400立式磨内,在磨机入口处设有锁风阀。

出磨生料经连续取样器取样,并经多元素分析仪分析,分析结果输入配料计算机与标准值进行比较,计算后发出修改指令,重新调整各物料的喂料量,使配料保持在精度±2%的范围内.含综合水分约3。

5%左右的物料由锁风喂料机喂入磨内,同时从磨机底部抽入热风。

经磨辊碾磨过的物料在风环处被高速气流带起,经分离器分离后,粗物料落回磨内继续被碾压,细粉随气流出磨,经收尘器收下即为成品.从窟尾预热器引来的320℃左右的高温废气,分成二路:一路经多管冷却器、混合室至窑尾袋收尘器;一路进出料磨作为烘干介质,出生料磨的废气由磨房主排风机引入混合室与从高温风机过来的废气混合后进入窑尾收尘器,净化后排入大气。

水泥厂除尘方案

水泥厂除尘方案

水泥生产过程中,原料的破碎、混合、烧结等步骤都会产生大量的粉尘,如果不采取有效的控制措施,会严重污染环境,影响人们的健康。

因此,在水泥厂除尘方案中,必须考虑到各个环节的粉尘来源和控制方法。

一、原料粉碎系统的粉尘控制

原料粉碎系统是水泥生产过程中粉尘排放量最大的区域之一。

在此区域内主要采用机械捕集和水雾、喷淋等方法进行粉尘控制。

主要的控制措施如下:

(1)装置强制引风系统,通过引风送入收尘器集中处理;

(2)在关键部位设置护罩,减少粉尘扩散;

(3)通过水雾、喷淋、覆盖等方法减少粉尘扩散;

(4)选用具有一定控制效果的原料破碎设备。

二、原料储仓及输送过程的粉尘控制

原料储仓及输送过程中主要经过卸料、输送、存储等步骤,这些过程中如果不采取控制措施,也会产生大量的粉尘。

主要的控制措施如下:

(1)增加储仓的密封性;

(2)在储存仓上覆盖厚度适当的沥青油布,使之与仓壁密合;

(3)在输送带垂直下落点设置护罩,减少粉尘扩散;。

300平方米的除尘面积灰斗设计

300平方米的除尘面积灰斗设计在工业生产中,除尘系统是非常重要的设备,可以有效减少粉尘对环境和人体健康造成的危害。

除尘面积灰斗作为除尘系统中的一个重要组成部分,其设计尤为重要。

本文将以300平方米的除尘面积灰斗设计为主题,探讨其设计原则和要点。

除尘面积灰斗的设计应考虑到工作环境的特点。

在工业生产现场,粉尘可能来自于各种原料的加工过程,因此除尘面积灰斗的设计要考虑到不同粉尘的性质和来源,确保能够有效收集和处理不同类型的粉尘。

除尘面积灰斗的设计要考虑到除尘系统的整体结构和工作原理。

除尘面积灰斗通常位于除尘器的底部,用于收集和存放被除尘器过滤的粉尘。

因此,除尘面积灰斗设计时要考虑到除尘系统的排放和清理工作,保证粉尘能够有效地收集和清理。

除尘面积灰斗设计还要考虑到除尘系统的运行效率和安全性。

除尘系统的运行效率直接影响生产过程中粉尘的处理效果,因此除尘面积灰斗的设计应考虑到粉尘的收集和处理效率,确保粉尘不会对生产过程造成影响。

同时,除尘面积灰斗的设计还要考虑到安全性,确保粉尘可以安全存放和清理,避免发生粉尘爆炸等安全事故。

在除尘面积灰斗的设计中,还要考虑到除尘系统的维护和清洁。

除尘系统在长时间运行后,灰斗内可能积累大量的粉尘,影响除尘系统的正常运行。

因此,在除尘面积灰斗的设计中,应考虑到灰斗的清洁和维护工作,确保系统能够长时间稳定运行。

除尘面积灰斗的设计是除尘系统中一个重要的环节,设计合理的除尘面积灰斗可以提高除尘系统的工作效率和安全性,保障生产过程中粉尘的处理效果。

因此,在除尘面积灰斗设计中,应考虑到工作环境特点、系统整体结构和工作原理、运行效率和安全性以及维护和清洁等方面,确保除尘系统能够稳定高效地运行,为工业生产提供良好的环境保障。

石灰窑除尘器系统技术方案

石灰窑除尘器系统技术方案目录一、概述二、技术规格三、除尘电气系统四、除尘系统设计、施工范围五、安全施工六、资料交付七、技术服务八、质量保证九、其他一、概述依据本方案是根据国家除尘系统相关标准和规范,甲方需求及乙方研制、设计、制造和投运类似设备的经验编制。

1.2规范本方案为1050t/d石灰石自动混烧立窑除尘系统技术和质量上的规范和说明,包括设备范围和服务范围、系统功能、技术要求、设备配置;可根据甲方的工艺、技术要求和乙方以往的经验在详细设计阶段提出补充。

设计原则采用适用、可靠的技术装备;使除尘系统设备达到国内目前先进技术水平。

合理布置除尘设施,减少设备套数,尽可能降低装置的运行成本;环保标准≤国家规定的标准。

、标准和规范乙方所提供的设计,制作,安装,调试,材料和设备将按相应国家标准进行和检验。

乙方提供符合国家设计、设备、制作、安装标准的标准化、规范化的服务,标准有冲突时,按最新和较高的标准执行,乙方如采用不满足上述要求的标准,必须征得甲方同意。

设计参照标准、规范及检验GBJ19-87 《采暖通风与空气调节设计规范》GB9078-2012 《工业窑炉大气污染物排放标准》GB12138-89 袋式除尘器性能测试方法袋式除尘器技术要求GB/T6719-2009GB50052-2009 供配电系统设计规范GB50058-2009 爆炸和火灾危险环境电力装置设计规范GB50057 建筑物防雷电设计规范GB6988-86 电气通用技术文件编制GB6527 电气设备技术条件GB7356 <电气系统说明书及简图编制>GB4026 <接线端子识别符号标志通则>二、项目技术指标及要求1、1050t/d石灰石自动混烧立窑脉冲布袋除尘系统,使用安装位置:1050t/d 石灰石自动混烧立窑南侧场地。

2、用途: 1050t/d石灰石自动混烧立窑脉冲式布袋除尘器工程3、1050t/d石灰石自动混烧立窑除尘系统的设计指标1.烟气捕集率≥99%2.烟气经过除尘系统净化后最终出口的粉尘排放浓度<30mg/Nm33.布袋除尘器本体漏风率≤3%,除尘系统漏风率≤5%。

水泥厂石灰石破碎岗位作业指导书

水泥厂石灰石破碎岗位作业指导书

一、岗位概述

水泥生产过程中,石灰石破碎岗位扮演着非常重要的角色。

石

灰石破碎岗位的主要任务是将原始的石灰石块破碎成适合水泥生产

所需的石灰石粉末。

本指导书旨在指导石灰石破碎岗位操作员正确

高效地进行作业,确保生产的顺利进行。

二、岗位职责

1. 按照生产计划和工艺要求,准备好石灰石破碎设备。

2. 检查破碎设备的工作状态和安全装置,确保设备正常运行。

3. 将石灰石块运送到破碎设备旁边,并将其放置在合适的位置。

4. 启动破碎设备,注意观察设备的运行情况,及时发现并排除

设备故障。

5. 根据工艺要求,调节破碎设备的参数,以满足所需的破碎效果。

6. 定期清理设备内部的积料,保持设备的通畅运转。

7. 根据生产需要,及时调整生产线的破碎速度和产量。

8. 注意破碎设备的能耗情况,合理使用能源,降低能耗。

三、操作规范

1. 操作员应熟知破碎设备的工作原理和操作方法,必要时可以参考设备的操作手册。

2. 操作员必须穿戴好个人防护装备,包括安全帽、耳塞、防护眼镜、防护手套等。

3. 在操作过程中,需要注意设备的运行状态,及时发现异常情况并采取措施处理。

4. 操作员必须严格按照工艺要求进行操作,确保产出物料的质量。

5. 禁止在设备运行中进行任何不必要的调整和干预。

6. 如果发现设备出现故障或异常情况,应立即停机并上报相关人员。

7. 在作业完成后,及时清理周围环境,保持岗位整洁有序。

石灰脱硫设计方案

石灰脱硫设计方案石灰脱硫是一种常见的烟气脱硫方法,其原理是利用石灰石和石灰浆对烟气中的二氧化硫进行吸收反应,形成硫酸钙。

以下为一种石灰脱硫的设计方案。

一、工艺流程:1.石灰石粉磨:将石灰石经过初级破碎、细磨等设备处理,使其达到适合于石灰浆的粒径要求。

2.石灰浆制备:将石灰石粉加入到搅拌桶中,加入适量的水进行搅拌,形成石灰浆。

石灰浆的浓度应根据烟气中SO2的浓度和处理量来确定。

3.脱硫装置:将石灰浆通过泵送至喷雾器,喷洒在烟气流中。

在喷雾器下方设置集气板,形成石灰浆雾化的脱硫区域。

烟气中的SO2与石灰浆中的石灰石发生反应,生成硫酸钙。

脱硫后的烟气经液滴分离器分离,去除大部分的石灰浆颗粒。

4.脱灰设备:由于石灰浆中含有固体颗粒,需要设置脱灰装置对烟气中的颗粒物进行处理,一般采用旋风分离器进行脱灰。

5.石灰浆再生:经过脱灰装置脱除的颗粒物和一部分未参与反应的石灰石可以通过旋风分离器收集回来,送回石灰石粉磨工艺进行再利用。

6.废水处理:脱硫过程中产生的废水中含有大量的硫酸钙,需要进行处理。

一般采用沉淀池沉淀、浓缩、过滤等方法,使得其中的石灰浆固体颗粒沉淀,废水中的SO2浓度降低后排放。

二、设备选型:1.石灰浆制备设备:包括搅拌桶、加水装置、泵等。

2.喷雾器:根据处理量和SO2浓度选择合适的喷雾器,一般采用旋喷雾器和喷淋塔。

3.液滴分离器:常用的液滴分离器有旋风分离器、湿式静电除尘器等。

4.脱灰设备:旋风分离器可用于脱除石灰浆中的颗粒物。

5.废水处理设备:包括沉淀池、浓缩系统、过滤设备等。

三、控制参数:1.石灰浆浓度:根据烟气中SO2的浓度和处理量来确定。

2.喷雾器喷雾量:根据烟气中SO2的浓度和处理量来确定。

3.脱灰效率:根据废气排放标准来确定。

4.废水处理效率:根据废水排放标准来确定。

石灰脱硫是一种成熟可靠的烟气脱硫方法,可以有效降低烟气中的二氧化硫含量,减少对环境的污染。

在设计方案中,需要合理选用设备,控制参数,确保脱硫效果和废水处理效果达到排放标准。

日产5000吨水泥熟料水泥厂生料粉磨系统设计

摘要本次设计的任务是日产5000吨水泥熟料水泥厂生料粉磨系统工艺设计。

近年来随着我国装备制造业技术水平和生产能力的不断提高,水泥生产线的规模大型化已渐成趋势。

从国内外诸多水泥厂建设过程的经历来看,主机选型特别是生料磨的选型合理与否是影响项目投资,工程进度和投产后经济效益的重要因素。

目前国内采用的生料磨系统主要有球磨烘干兼粉磨,立磨和辊压机终粉磨这三种系统。

粉磨效率低,能耗大是球磨机系统的缺点。

辊压机系统在粒度级配,操作维修等方面有缺陷。

而立磨在粉磨和烘干能力,能耗及喂料粒度等方面性能都很优越。

所以立式磨属当代水泥工业原料粉磨系统的首选。

基于物料平衡计算和设备选型计算,此次设计选择了产量为400t/h的MLS4531立磨。

关键字:工艺设计生料粉磨系统立磨系统物料平衡设备选型AbstractThedesign of thetask isto produce5,000 tons ofcement clinker oncement raw material grindingsystemprocessdesign.As China's equipment manufacturing industry in recentyears, tec hnological level andproductioncapacity continuest oimprove,largescale cement production linetechnology has become the trend.The processof building a lot ofcement fro mforeign experience point of view, thehost selection in particular theselection of raw mill is reasonable or not is the impact o fproject investment,project progress and put into operationan importantfactorin economic. At present,rawmill system used in themaindrying and grinding ball mill, vertical mil land rollerpressfinishgrinding these three systems.Gri nding efficiency is low,energy consumption is theball mill s ystemshortcomings. Rollerpress system in the particle size, operationand maintenanceandso flawed.Standing mill in grindi ng and dryingcapacity, energy consumption andfeedparticlesize, etc. are all excellent performance. Soare modern ceme nt verticalmill grinding system of choiceforindustrial raw materials. Based on materialbalance calculations andequipmentsizing, the designoptions of the output of 400t/h o fMLS4531 vertical mill.Keyword:Process DesignRawmaterial grinding system Rolle rmill systemMaterialbalance Equipment Selection目录摘要ﻩ错误!未定义书签。

水泥厂石灰石受料坑破碎除尘设计

2019年第5期中图分类号:T Q 172.6文献标志码:B文章编号:1007-0389(2019)05-30-03【D O I 】10.13697/j .c n k i .32-1449/t u .2019.05.009水泥厂石灰石受料坑破碎除尘设计师华东(中信重工机械股份有限公司,河南洛阳471039)摘要:本文通过对柬埔寨某5000t /d 水泥总包项目石灰石受料坑破碎除尘设计的介绍,探讨了设计的基本思路和具体的工艺过程。

结果表明,通过设计破碎除尘系统能够很好的解决受料坑大块石灰石破碎问题和除尘问题。

能够提高水泥企业的自动化水平、减少工人劳动强度,减少工艺停机频率,具有很好的参考价值。

关键词:受料坑;喷水除尘;液压破碎机D e s i g n o f c r u s h i n g a n d d u s t r e m o v a l o f l i m e s t o n e r e c e i v i n g p i t i n c e m e n t p l a n t S h i H u a d o n g (C I T I C H e a v y I n d u s t r y M a c h i n e r y C o .,L t d .,L u o y a n g ,471039,C h i n a )A b s t r a c t :T h i s p a p e r i n t r o d u c e s t h e d e s i g n o f c r u s h i n g a n d d u s t r e m o v a l o f l i m e s t o n e a c c e p t a n c e p i t i n a 5000t /d c e m e n t E P Cp r o j e c t i n C a m b o d i a ,a n d p r o b e s i n t o t h e b a s i c i d e a a n d s p e c i f i c p r o c e s s o f t h e d e s i g n .T h e r e s u l t s s h o wt h a t t h e d e s i g n o f c r u s h i n g a n d d u s t r e m o v a l s y s t e mc a n w e l l s o l v e t h e c r u s h i n g a n d d u s t r e m o v a l p r o b l e m s o f l a r g e l i m e s t o n e i n t h e r e c e i v i n g p i t .I t c a n i m p r o v e t h e a u t o m a t i o n l e v e l o f c e m e n t e n t e r p r i s e s ,r e d u c e t h e l a b o r i n t e n s i t y o f w o r k e r s ,a n d r e d u c e t h e f r e q u e n c y o f p r o c e s s s h u t d o w n ,w h i c h h a s a g o o d r e f e r e n c e v a l u e .K e y w o r d s :r e c e i v i n g p i t ;w a t e r -s p r a y i n g d u s t r e m o v a l ;h y d r a u l i c c r u s h e r0前言随着水泥企业对自动化、智能化需求的增加和政府越来越严格的环保政策,水泥企业也在转型升级。

《环境工程学》课程设计 水泥厂除尘系统

《环境工程学》课程设计一、课程设计题目:以水泥厂水泥粉磨车间为例,设计除尘系统。

二、设计参数和指标:1、水泥品种为普通硅酸盐水泥,水泥车间内的空气平均温度为20℃,该地区大气压力为1.013×105Pa,水泥的静止堆积角为30°-45°;2、球磨机型号为Φ1830×3600,转速24r/min,装球量10.6-11.35t,给料粒度≤25㎜,出料粒度0.075-0.4㎜,产量5-22t/h,电机功率130kw,重量33.5t,参数计算中取产量为10t/h;3、气体的含尘浓度为70g/N m3;4、其他参数可参考相关资料。

三、设计内容:1、除尘系统的设计;2、除尘器的型号;3、确定计算环路,进行除尘系统管网阻力计算;4、风机、电机的选择;5、相关输送设备选型;6、画工艺布置图。

四、参考资料:1、水泥厂工艺设计手册2、球磨机3、通风除尘设计手册五、设计思路(一)除尘器类型的选择选择除尘器时必须全面考虑有关因素,如除尘效率、压力损失、一次投资、维护管理,其中最重要的是除尘效率。

以下问题要特别引起注意:(1)选择的除尘效率必须满足排放标准规定的排放要求;(2)粉尘颗粒的物理性质对除尘器的性能具有较大影响;(3)气体的含尘浓度;(4)烟尘温度和其他性质是选择除尘设备时必须考虑的因素;(5)选择除尘器时,需要考虑收集粉尘的处理问题;(6)选择除尘器时还必须考虑设备的位置、可利用的空间、环境条件等因素,设备的一次性投资以及操作和维修费用等经济因素。

通过以上对除尘器选择原则要求的综合考虑,以及对资料中几种除尘器性能的了解和本设计题目中所给的一些设计参数。

我们初步选用袋式除尘器对水泥厂车间的污染颗粒进行除尘。

原因如下:①除尘效率要大于98%,可选择有袋式除尘器、文丘里除尘器、电除尘器三种选择;②由于文丘里除尘器的压力损失太大,且不利于水泥的回收利用,故选择文丘里除尘器是不合理的;③根据水泥的性质,水泥粉尘的比电阻较大,选用电除尘器的设备、运行成本太大,且不易清灰及维修,故不宜选择;④袋式除尘器与文丘里除尘器相比,动力消耗小。

白水泥生产线工艺流程

白水泥生产线工艺流程1.石灰石两段破碎三次筛分水洗。

石灰石Ⅰ段破碎为颚式破碎机,Ⅱ段破碎选用锤式破碎机。

在一段破碎后石灰石经三次筛分,一次、三次筛分为直线筛,二次筛分为回转筛并加水洗,三次筛分后入锤破。

这样可以确保不含杂土纯净石灰石入厂。

洗矿水经沉淀池将杂土分离后循环使用。

石灰石破碎、筛分水洗工段工艺过程复杂,工艺布置上下高差超过50m。

2.生料制备干湿结合。

白水泥生产用硅质原料采用石英砂加叶腊石,为了减少硅质粉尘对环境的污染,叶腊石经过鄂破加辊压机两段破碎后入两台并联的湿法磨单独粉磨。

湿法磨内采用橡胶衬板和卵石研磨体,另外原料立磨中磨辊和磨盘采用合金材料,以减少在研磨过程中金属铁的混入。

石灰石等其他原料采用立磨粉磨,叶腊石料浆在立磨内与其他原料混合、烘干,出立磨生料应保证成分和水分合格。

由于生料制备过程中采用干、湿两条分别粉磨,生料成两控制及立磨内物料烘干,是设计中最大的难点。

3. 孰料冷却系统相当复杂。

孰料出窑口处先经1台高温辊式破碎机,然后入漂白机喷水急冷到100℃左右,出漂白机孰料经输送设备运走,由于白水泥孰料水淬过程中孰料全部显热,已变成水蒸气蒸发无法回收,造成白水泥烧成热耗要比普通硅酸盐水泥高出很多。

本项目中在漂白机内控制水淬后孰料温度在550℃~600℃出漂白机入蓖冷机二度冷却至100℃以下排出。

这样使蓖冷机排出废气中的余热得到回收,出蓖冷机180℃~200℃左右废气用于回转窑窑头二次风和分解炉三次风。

上述系统中漂白机的设计与生产控制十分困难,漂白机内喷水必须要充分雾化,并限制喷在一定范围内,即只能喷在出窑孰料上,尽量不喷在漂白机内衬火砖上,在漂白机内喷水必须完全蒸发,出漂白机水汽温度控制在350℃~400℃左右,出漂白机孰料温度控制在550℃~600℃。

白水泥烧成系统窑头部分由于工艺过程复杂,从工艺布置上使烧成窑头及回转窑和烧成窑尾塔架与普通硅酸盐水泥烧成系统布置标高,与相同规格回转窑相比,全部抬高了近9m。

根据设备表和工艺流程图画出石灰石破碎及输送的控制流程图

一、根据设备表和工艺流程图画出石灰石破碎及输送的控制流程图。

并说明主要设备单段破碎机的起停控制要求。

1图1输送的控制流程图2、破碎机仅以铰接在锤轴上的单个或数个锤头对矿石进行打击,进而使矿石破碎。

矿石发生破碎的同时,所获得的速度和动能较为有限,与反击板或衬板之间的碰撞的剧烈程度也相对较低。

如果矿石的抗压强度较高而且块度较大时,锤头本身的动能不足以将矿石一击而碎或一击而撞开,锤头能够在铰接轴上360°反方向回转,并在碰撞结束后再逐步向工作方向加速至正常速度。

这种情况下,矿石则沿着锤盘滑动、滚动,在几十毫秒的时间间隔内遭受下一排锤头的打击。

可见,锤式破碎机单次撞击交换的能量较低,最高不超过同时发生碰撞的锤头的动能总和。

又由于锤头重新恢复至额定速度过程中的时间较长、加速度较小,即转子系统对锤头的动能补偿是一个渐渐的过程,对整个转子系统的速度冲击较小。

另外,矿石被一击而碎或一击而撞开与否,仅和同时发生撞击的锤头动能之和相关,而与整个转子所具有的动能大小无关。

转子动能的大小仅需保证碰撞后的锤头能够及时恢复原有速度,即确保对锤头动能补偿所产生的速度波动在许可范围内。

如果矿石的抗压强度过高、性质过于致密坚韧,单次撞击所交换的能量达不到矿石的破裂强度,则单次破碎效率将明显下降。

若多次打击后矿石仍未发生疲劳破坏,则破碎机的整体破碎效率将明显下降。

可见,锤式破碎机仅适于破碎中等强度的脆性矿石,这是它的局限之处;锤式破碎机对大块脆性矿石又具有极大的适应性,可通过多批次中等强度的打击使大块矿石沿薄弱面得以逐渐碎裂,这是其明显的优势。

二、设备表和工艺流程图画出原料粉磨及废气处理系统中①生料配料环节的控制流程图,并画出库底皮带机和库顶送料机皮带电动机的电气原理图②立磨环节的控制流程图1、图2生料配料环节的控制流程图2、库底皮带机和库顶送料机皮带电动机的电气原理图图3库底皮带机和库顶送料机皮带电动机的电气原理图3 Array图5立磨环节工艺流程三、说明烧成系统中:1、生料均化库库底的工艺流程 2、窑尾部分有哪些主要设备 3、窑中拖动电机的控制要求 4、窑头燃烧器的作用及控制要求5、窑头蓖式冷却机的控制要求(蓖床和风机)1、生料在库内为水平均匀分布。

水泥生产工艺设计

水泥行业(以矿峰水泥为例)一、生产工艺流程熟料生产工艺流程物料流向:气体流向水泥生产工艺流程图水泥生产过程主要分为三个阶段:生料制备、熟料煅烧和水泥粉磨。

(1) 石灰石预均化及原料输送从矿山开采的石灰石在矿区经破碎后由皮带运输机运进石灰石预均化堆棚,石灰石在圆形带顶的石灰石预均化堆棚中用圆形混匀堆取料机进行石灰石预均化,经预均化后的石灰石由皮带输送到原料调配站的石灰石配料库,石英砂岩由密闭槽车运输进公司的石英砂岩堆棚,石英砂岩在矩形带顶的石英砂岩预均化堆棚中用混匀堆取料机进行石英砂岩预均化,石英砂岩经皮带输送至原料调配站的石英砂岩配料库,铁矿粉由密闭槽车运输进公司,用皮带输送至送至原料调配站的铁矿粉配料库,粉煤灰由密闭罐车运输进公司,汽车自备气力卸车系统直接把粉煤灰输送到原料调配站的粉煤灰库储存。

在石灰石预均化、石灰石储存、粉煤灰储存、石英砂岩预均化和石英山岩铁矿粉储存过程均有粉尘产生,用布袋除尘器收集处理。

(2) 原料调配及输送水泥熟料原料调配站设石灰石、石英砂岩、铁矿粉和粉煤灰库各一座,配料仓下分别设有定量给料机,定量给料机按设定的配比将各种物料定量的给出,配合料通过皮带输送机、喂料锁风阀喂入原料磨中,在入原料磨皮带输送机上设有电磁除铁器和金属探测器,以去除原料中可能残存的铁件,确保辊式磨避免受到机械受损,生料质量用萤光分析仪和原料配料自动调节系统来控制。

(3) 原料粉磨及废气处理水泥熟料原料粉磨采用一套辊式磨系统,利用从窑尾预热器排出的高温废气作为原料磨的烘干热源,物料在磨进行烘干、研磨,从辊式磨落下的块料经提升机入磨继续粉磨,出辊式磨的气体携带合格的生料粉,经旋风分离器分离后收下的生料经空气输送斜槽、斗式提升机送入生料均化库,含尘气体一部分作为循环风返回原料磨磨中,其余的与来自增湿塔的废气混合进入窑尾布袋收尘器,净化后的气体由窑尾排风机排入大气。

在原料磨停止运行时,窑尾高温废气由增湿塔增湿降温后全部直接进入窑尾的布袋除尘器,增湿塔喷水量将自动控制,使废气温度处于布袋除尘器的允许围,经布袋除尘器净化后再排入大气中,烟尘的排放浓度≤20mg/Nm3,增湿塔收集下来的窑灰,经输送设备送至入窑喂料系统或生料均化库,再次进入生产系统。

针对水泥石灰石破碎及输送控制系统的设计分析

针对水泥石灰石破碎及输送控制系统的设计分析摘要】:石灰石是水泥生产最为重要的原料,在水泥生产过程中需要对石灰石进行破碎并输送到指定的区域,所以对于水泥石灰石破碎及输送系统进行有效的控制是非常重要的。

本文主要从水泥石灰石破碎以及输送控制系统的工艺、控制等方面进行分析,对于上位机以及中间控制层进行了简要阐述,希望能够对相关人士有所帮助。

【关键词】:水泥石灰石;破碎;输送;控制系统0 引言对于水泥生产来说,石灰石破碎以及输送是最为基础也是最为重要的环节之一,此环节是否能够正常运行、运行效率情况直接影响着产品的质量、产量、经济效益情况,所以一定要加强此方面的技术水平,加强破碎以及输送的控制效果,从而提升生产效率,获取良好的经济效益。

因此,本文对于此部分相应工艺以及控制系统进行了介绍,对于进一步推动水泥石灰石破碎及输送控制系统水平提升具有现实意义。

1 基本工艺流程概述(1)一般情况下通过自卸卡车将矿山开采所得粒度在1000mm以下的石灰石直接运送到石灰石破碎车间,也可以将其运输到指定场地进行堆放,之后通过轮式装载机将其输送到破碎车间实施破碎。

可以通过重型板式喂料机进行石灰石的喂料,控制喂料粒度在1000mm×1000mm×1500mm以下,在经过石灰石破碎机进行破碎之后,将其通过胶带输送机传送到堆料胶带机之上传输到石灰石预均化堆场。

主要通过单段锤式破碎机实施石灰石破碎,此种破碎方式操作简便并且装机容量较小、设备的维修工作量较小,可以大大节约生产成本。

整个破碎以及输送系统设置有破碎机负荷自动调节装置,可以参照破碎机的负荷情况自动控制板喂机的速度。

一旦破碎机超过设定符合,板喂机速度就会自动降低,能够降低喂料量。

在监测到破碎机负荷在80%额定负荷之下时就会控制板喂机提升速度,从而确保破碎机始终处在高效率工作状态。

(2)为了能够对破碎过程中产生的灰尘气体进行吸收,需要在破碎车间设置气箱脉冲袋收尘器,同时要配置相应的收尘风机以及执行器,通过执行器能够对阀门开度实施调节,通过收尘器组能够将破碎机进料位置以及胶带输送机下料位置的粉尘气体吸收,之后通过必要的净化之后通过离心式风机将其抽离排出。

水泥厂的粉尘爆炸防护如何设计

水泥厂的粉尘爆炸防护如何设计在水泥厂的生产过程中,粉尘爆炸是一种潜在的严重安全威胁。

为了保障工人的生命安全和工厂的正常运转,必须进行科学合理的粉尘爆炸防护设计。

一、了解水泥厂粉尘爆炸的风险首先,我们需要清楚地认识到水泥厂中哪些环节容易产生粉尘并可能引发爆炸。

在水泥的生产过程中,从原料的破碎、粉磨、运输,到储存和包装等环节,都会产生大量的粉尘。

水泥原料如石灰石、黏土、铁矿石等在破碎和粉磨过程中,会释放出细小的颗粒,形成粉尘云。

在气力输送、斗式提升和皮带运输过程中,由于物料的运动和空气的流动,也会使粉尘飞扬。

而在水泥成品的储存和包装区域,如果通风不良,粉尘容易积聚,增加爆炸的风险。

此外,水泥厂中的一些设备,如磨机、烘干机、预热器等,在运行过程中会产生高温表面或明火,一旦与可燃性粉尘接触,就可能引发爆炸。

二、粉尘爆炸的条件要有效地进行防护设计,必须了解粉尘爆炸的条件。

粉尘爆炸通常需要以下三个要素同时存在:1、可燃性粉尘:水泥厂中的水泥粉尘、原料粉尘等都具有可燃性。

2、氧气:空气中的氧气是支持燃烧的必要条件。

3、点火源:如明火、静电放电、摩擦火花、高温表面等。

当这三个条件同时满足,并且粉尘浓度在爆炸极限范围内时,就有可能发生粉尘爆炸。

三、防护设计的基本原则1、预防为主通过优化生产工艺、设备选型和操作流程,从源头上减少粉尘的产生和飞扬,降低爆炸的可能性。

2、控制浓度采用有效的通风、吸尘和除尘系统,将空气中的粉尘浓度控制在爆炸下限以下,避免形成可燃性粉尘云。

3、消除点火源对可能产生点火源的设备和操作进行严格管理,采取防爆电气设备、静电消除装置、防止摩擦和撞击等措施。

4、限制爆炸影响通过设置防爆墙、泄爆装置、防火隔离等措施,限制爆炸的传播和破坏范围。

四、具体的防护设计措施1、工艺设计选择先进的生产工艺和设备,如采用封闭式的破碎、粉磨和输送系统,减少粉尘的泄漏和飞扬。

优化物料的输送方式,尽量采用气力输送或密闭式皮带输送,避免物料在输送过程中的抛洒和扬尘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《大气污染控制工程》课程设计学院:制药学院专业:环境监测与治理班级:学号:2010姓名:指导教师:2012年6月目录1水泥厂除尘概述 (5)1、水泥的生产工艺 (5)2、水泥厂粉尘污染特点 (5)3、我国水泥厂粉尘排放现状 (6)1.3.1排放仍很严重 (6)1.3.2乱排、偷排现象依然严重 (6)1.3.3排放粉尘浓度高 (6)4、水泥厂粉尘污染控制现状 (6)5、水泥厂除尘设备 (6)2、设计点情况分析 (6)1、污染源分析 (6)2.1.1.生产设备介绍: (6)2.1.2.反击式破碎机主要产尘分析 (7)2.1.3其废气收集和排放描述 (7)2、设计参数确定 (8)3、除尘要点分析 (8)2.3.1.难点 (8)2.3.2.技术要点 (8)2.3.3.注意事项 (8)3、除尘设备选型 (9)1.XLP/B型旋风除尘器工作原理 (9)2、MC-Ⅱ型脉冲式袋式除尘器的工作理 (10)3、除尘设备选择理由 (10)3.3.1.MX-Ⅱ型脉冲袋式除尘器的特点 (11)3.3.2. XLP/B型旋风除尘器特点 (11)4、除尘设备、风机和进出风管布局说明 (11)5、回收粉尘去向的说明 (11)4、设计计算 (11)1、粉尘达标排放的验算 (12)2、风管的选择计算 (12)3、系统阻力的计算 (12)4.3.1 除尘系统布置示意图 (12)4.3.2 摩擦压力损失 (13)4.3.3局部阻力损失 (14)4.3.4系统总阻力 (15)4、风机和电动机的选择及计算 (15)4.4.1风机风量的计算 (15)4.4.2风机风压的计算 (15)4.4.3风机和电动机的选择 (15)4.4.4电机功率的复核 (15)5、设计说明 (15)1、关于设计参数、设计依据的说明 (15)5.1.1过滤速度 (16)5.1.2滤袋规格 (16)5.1.3过滤面积的确定 (16)2、除尘器选型的各种因素 (16)5.2.1处理风量(Q) (16)5.2.2使用温度 (17)5.2.3入口含尘浓度 (17)5.2.4出口含尘浓度 (17)5.2.5压力损失 (18)5.2.6操作压力 (18)5.2.7过滤速度 (18)5.2.8滤袋的长径比 (18)3、本设计实施应注意的事项 (18)4、预期效果 (19)5、预算费用 (19)5.5.1设备投资费 (19)5.5.2运行费用 (19)5.5.3总费用 (19)附:除尘系统布局图水泥厂石灰石二破除尘系统设计1水泥厂除尘概述1、水泥的生产工艺水泥的生产工艺,以石灰石和粘土为主要原料,经破碎、配料、磨细制成生料,喂入水泥窑中煅烧成熟料,加入适量石膏(有时还掺加混合材料或外加剂)磨细而成。

水泥的性能必须符合国家标准规定的细度、凝结时间、安定性、强度、比重、水化热、抗渗性、抗冻性、胀缩性、耐热性和耐蚀性等指标。

2、水泥厂粉尘污染特点粉尘是水泥工业的主要污染物。

在水泥生产过程中,需要经过矿山开采、原料破碎、黏土烘干、生料粉磨、熟料煅烧、熟料冷却、水泥粉磨及成品包装等多道工序,每道工序都存在不同程度的粉尘外溢,其中烘干及煅烧发生的粉尘排放最为严重,约占水泥厂粉尘总排放量的70%以上,而很多水泥厂在建厂之初根本就没有考虑其窑炉或烘干机的除尘工艺,建成投产后甚至连一个简易的沉降室都没有,有少数厂虽然安装了除尘设施,却形同虚设,要么就是疏于管理而不能正常运行,要么就是白天运行晚上关闭,要么干脆就是一套应付检查的摆设而已,粉尘大多处于直接排放状态。

有资料表明,目前我国大气粉尘污染主要源自于水泥、火电和冶金三大行业,其中水泥行业的排放量跃居首位。

据专家保守估计,我国水泥工业每年排放的粉尘总量超过1200万吨,约占水泥年产量的2.5%,而德国、美国日本等先进国家,其水泥工业粉尘排放量仅占产量的0.01%左右,两者相差200多倍。

我国相关标准规定的水泥厂允许排放浓度本来就高出先进国家1-2倍,然而先进国家却能做到达标排放,反而我们能够做到达标排放的水泥厂仅仅是凤毛麟角而已,绝大多数在标排放,且排放浓度动辄超过标准数十倍,甚至上百倍,这不能不令人深思、忧虑。

每年所排放的一千余万吨粉尘,不仅造成环境的严重污染,同时造成了资源的巨大浪费。

3、我国水泥厂粉尘排放现状1.3.1排放仍很严重我国水泥工业每年向大气排放的粉尘、烟尘在1000万吨以上,成为我国粉尘污染的大户。

1.3.2乱排、偷排现象依然严重我国水泥厂规模一般较小但数量多这样就使管理有了很大的麻烦,为此有很多企业不管政府有关规定偷排、乱排对地方环境造成严重的破坏。

1.3.3排放粉尘浓度高水泥厂排放的粉尘中固体颗粒占到97%以上,其中有较大一部分是成品水泥灰。

4、水泥厂粉尘污染控制现状发展经济的目的是为了提高人民群众的生活质量,实施可持续发展战略不能只是一句口号,我们切不可走“先污染,后治理”的道路,水泥工业的污染再也不能任其自由泛滥下去了,当然我国水泥工业的污染虽然严重但绝非不治之症,结合我国国情,就水泥工业污染之重症,我国水泥工业粉尘治理的对策主要有转变陈旧的观念;普及环保知识,扫除“环保盲”;加大污染治理力度;改变现行的管理体制,使环保法规不再是一纸空文;加强社会舆论监督。

5、水泥厂除尘设备水泥厂一般适用的除尘器是袋式除尘器,电除尘器,高压静电除尘器,旋风除尘器,脉冲袋式除尘器。

2、设计点情况分析1、污染源分析2.1.1.生产设备介绍:反击式破碎机是利用冲击力“自由”破碎原理来破碎物料的。

物料进人破碎机中,受到高速回转的打击板的冲击,物料则沿着层理面、解理面进行选择性破碎。

被冲击以后的物料获得巨大的动能,并以很高的速度,沿着打击板的切线方向抛向第一级反击板,经反击板的冲击作用,物料再次受到击碎,然后从第一级反击板返回的料块,又遭受打击板的重新撞击,继续给予粉碎。

破碎后的物料,同样又以很高速度抛向第二级反击板,再次道到击碎,从而导致在反击式破碎机中的“联锁”式的破碎作用。

当物料在打击板和反击板之间往返途中,除了打击板和反击板的冲击作用外.还有物料之间的相互撞击作用。

反击式破碎机技术参数:型号规格进料口尺寸(mm)最大进料边长(mm)处理能力(t/h)电机功率(kw)重量(t)外形尺寸(长×宽×高)PF1007 Φ1000×700 400×730 300 30-50 55 9.5 2400×1560×2660PF1010 Φ1000×1050 400×1080 350 50-90 75 14 2400×2250×2630PF1210 Φ1250×1050 400×1080 350 70-130 110 17 2700×2340×2900PF1214 Φ1250×1400 400×1430 350 90-180 132 22 2700×2440×2870PF1315 Φ1320×1500 860×1520 500 120-250 185 28 2860×2800×3050PF1320 Φ1320×2000 860×2030 500 200-350 220 32 2900×3200×32502.1.2.反击式破碎机主要产尘分析1).加料口产尘分析因为不是全封闭密闭式。

破碎机工作时,石料被挤压、撞击,石粉间隙中的空气被挤压而向外高速运动,带动粉尘一起逸出,瞬间扬起大量粉尘。

含尘气流通过溜槽向下排出(少部分)或通过加料口向上排出(大部分),使加料口周围产生高浓度的粉尘。

2).卸料口产尘分析石料破碎后,经溜槽排到破碎机下部的受料设备(胶带输送机)上,由于给料口与卸料El之间有一落差,石粉流与周围空气产生剪切作用。

空气被卷进物料流中.石粉流逐渐扩散,相互的卷吸作用使粉尘不断地向外飞扬;同时,输送机的胶带有一运动速度。

石粉流与胶带面的冲击,瞬间在卸料口扬起粉尘,并向四周飞扬。

2.1.3其废气收集和排放描述在石灰石破碎阶段,破碎机的投料口、出料口、振动筛上部及带式输送机转运点等部分可能会有废气排放,用集气罩进行收集,使其经过除尘器达到一定标准后排放。

2、设计参数确定废气量为2500 m3/h ;最大进料块边长为300mm ;温度:比室温高3、4度;湿度:按破碎的石灰石而定。

3、除尘要点分析2.3.1.难点反击式破碎机易损件的磨损比锤式破碎机小、金属利用率高。

反击式粉碎机板锤的磨损仅出现在迎向物料的一面。

当转子速度正常时,进料会落至板锤表面(打击面),板锤的背面和侧面均不被磨损。

即便是迎向物料这一面的磨损也很少。

而且底部研磨棒也很容易更换。

反击式破碎机板锤的金属利用率可高达45%—48%。

而锤式破碎机锤头呈悬垂状态,磨损发生在上、前、后和侧面,相对于板锤,锤头磨损更严重,锤头的金属利用率仅达25%左右,而且转子体本身也可能受到磨损。

反击式破碎机必须采用送料装置均匀连续给料,并使矿石均匀的分布于转子工作部分的全长上,这样即保证了生产能力,又可避免堵料和闷车现象,延长机器的使用寿命。

2.3.2.技术要点⑴多腔均匀破碎,适宜破碎硬岩。

⑵低矮的大进料口,便于生产线布置和增大进料尺寸。

⑶全液压开启,便于维修及更换易损件。

⑷新型耐磨材料使板锤、反击衬和衬板试用寿命更长。

⑸对锤式、反击式等破碎机的进出料口,可增设均压管,以减少进出料口的扬尘。

⑹转子的背板能承受转子极高的转动惯量和锤头的冲击破碎力。

⑺具有三级破碎以及整形的功能,因而破碎比大,产品形状呈立方体,可选择性破碎等优点。

⑻合理的板锤结构,具有装卸快、多换位等优点,可大缩短换板锤的时间。

2.3.3.注意事项⑴要定期检查除尘设备⑵要尽量减少振达次数,以避免二次扬尘⑶要做好保温措施⑸停车前,应先停止加料,待破碎腔内被破碎物料完全排空后,方可关闭电机。

3、除尘设备选型本设计中采用XLP/A-5.2型旋风除尘器和MC24-Ⅱ型脉冲袋式除尘器(圆形)进行二级净化处理。

1.XLP/B型旋风除尘器工作原理XLP/A型和XLP/B型旋风除尘器的工作原理,既含尘气体进入除尘器后,气体获得旋转运动的同时,上下分开。

形成双旋运动,灰粒在排气底部既双旋蜗的分界处产生强烈的分离作用,较细较轻的灰粒由上部旋蜗气流带往上部,在顶盖下面形成强烈旋转灰环,产生灰粒的集聚,并被从特设的灰尘隔离室上部洞口引出,经隔离室下部螺旋槽,从除尘器外壁回风口切向引入除尘器,筒体下部与内部气流汇合,灰粒被分离而落入灰斗,另一部分较粗较重的灰粒则在旋蜗气流带动下,沿除尘下段经由上旋锅气流的类似过程,将灰粒分离并排入灰斗。