抽提重组石脑油用于生产优质催化重整及乙烯裂解原料

芳烃装置(1)

抽提蒸馏部分工艺流程图(一)

抽提蒸馏部分工艺流程图(二)

二甲苯分馏装置

把混合二甲苯、C9芳烃分离的装置。当有生产邻二甲苯方案时,

拥有抽提、歧化、异构化及吸附分离等芳烃分离专利技术

的公司有数家,各有其特点,且从七十年代开始至今各家 工艺技术和催化剂均不断发展。

预加氢装置

预加氢装置是重整原料的精制装置,目的是脱除石脑

油原料中的硫、氮、砷、铅、铜、烯烃和水等杂质, 保证重整进料中的硫<0.5ppm,氮<0.5ppm,水<4ppm 。 预加氢有循环氢流程或一次通过流程,汽提塔底通常 采用重沸炉加热,采用国产催化剂及工艺技术。

苯

苯是最重要的单环芳烃,也是较为廉价的有机溶剂。

主要用于生产苯乙烯、异丙苯、苯酚、氯苯、烷基苯、 硝基苯、尼龙66盐、苯胺、环己酮、顺酐等衍生物。 也用于农药、医药、染料和部分中间体的生产。 苯的物理性质: 具有特殊芳香味的的液体,熔点5.54℃,沸点 80.1℃,爆炸极限1.5-8.0%,不溶于水、可溶于醇、醚, d420=0.8786,剧毒,有致癌作用。

芳烃联合装置通常包括催化重整、芳烃抽提、歧化及烷基转移、

二甲苯异构化、吸附分离等五项专利技术; 目前拥有全套工艺生产技术的专利商有美国UOP和法国IFP两家, 他们分别开发了分离PX的吸附分离核心技术。 国内外其它公司分别拥有一些单项工艺技术。 UOP拥有生产芳烃的全套专利技术,各项工艺技术先进,尤其 是分离PX的旋转阀模拟移动床吸附分离技术,对二甲苯回收率 高(>97.0%),纯度高(>99.9%),工艺操作简便,安全可靠,安 装方便。 目前UOP已设计和建设了81套装置,其中投产了71套,总PX产 量超过1500万吨/年,装置规模从2.1万吨/年到120万吨/年不等。 目前采用1台V#旋转阀,两台吸附塔最大装置负荷为45-50万吨 对二甲苯/年,采用两台吸附塔和两台V#旋转阀的流程,PX产 品规模可达到100万吨/年。

吸附富集的石脑油中正构烷烃裂解制烯烃经济效益分析

子 的直径 约为 49 可 进入 分 子 筛 微 孔 道 内 , 非 . A, 而

正构 烃 的分子 直径 要 大 于 此 , 能被 吸附 。 由于 分 不 子筛 孔道 的孔径 均一 , 离效率 很高 。 分

与裂解 原料 的芳烃 关 联指 数 B I MC 值之 问 呈现 良好

的线性 关 系 。烃 类 的 B I 越 小 , 示 脂 肪 性 越 MC 值 表 强 , 乙烯 的收率 越 高 。 构 烷 烃 的 B C 值 接 近 则 MI

关键 词 : 腑 油 止构烷烃 蒸 汽 裂 解 乙烯

1 概 述

正 构烷 烃含量 的减 少将显 著有 利于提 高芳 烃收率 和 降低 反 应条件 的苛 刻度 。 石 脑 油通 过 分子 筛 吸 附分 离过 程 , 割成 吸 余 分 油 和脱 附油 。脱 附 油 中正 构烷 烃 n—C。~n—C。 . 。

汽油调合绀 分 , 富含 构烷烃的脱附油作为优质蒸汽裂解 制乙烯原 料。在工业典型操作条件下 , F 与以 石脑油为原 料的乙烯 裂解 _艺相 比 , r 气体收率 由8 . %增加 到 9 . % , 43 0 8 乙烯收率增加 1 1~l 4个 分 点, 一烯总收率增加 8~1 0个百分点 。以 9 0万 吨/ 乙烯装置 为例进行 了以吸 附分 离脱 附油和石腑 年 油共 同作 为裂解原料 的 腑油部分吸附分离加 工方案 的经济效益分析。

同叫‘ 除 了J 烷 烃 的油品芳 烃潜 含 高 , , ห้องสมุดไป่ตู้ 阱句 更

程石 脑油 为原料 , 采用 液相模 拟 移动床 技术 , 分离 石

收稿 日期 :0 7—1 20 0—1 。 0 作者 简 介 : 本 贤 , 东 ] 大 学 教 授 , 十 生 导帅 。 17 沈 华 : 博 9 0年 } 匕

化学工艺学 第二版 (米镇涛 著) 课后习题答案

※<习题一>课后习题:1化学工艺学定义、化学工艺学研究范畴、化学工艺学与工程的关系?答:化学工艺学是将化学工程学的先进技术运用到具体的生产过程中,以化工产品为目标的过程技术。

化学工程学主要研究化学工业和其他过程工业生产中所进行的化学过程和物理过程的共同规律,他的一个重要任务就是研究有关工程因素对过程和装置的效应,特别释放大中的效应。

化学工艺学与化学工程学都是化学工业的基础科学。

化学工艺与化学工程相配合,可以解决化工过程开发、装置设计、流程组织、操作原理及方法方面的问题;此外,解决化工生产实际中的问题也需要这两门学科的理论指导。

2现代化学工业的特点?答:特点是:(1)原料、生产方法和产品的多样性和复杂性;(2)向大型化、综合化,精细化发展;(3)多学科合作、技术密集型生产;(4)重视能量的合理利用,积极采用节能工艺和方法;(5)资金密集,投资回收速度快,利润高;(6)安全与环境保护问题日益突出。

补充习题:1现代化学工业的特点是什么?2化学工艺学的研究范畴是什么3简述石油化工原料乙烯的用途?4利用合成气可以合成哪些产品?5※<习题二>课后习题:1.生产磷肥的方法是哪两类?答:生产磷肥的两种方法是:(1)酸法它是用硫酸或硝酸等无机酸来处理磷矿石,最常用的是硫酸。

硫酸与磷矿反应生成磷酸和硫酸钙结晶,主反应式为(2)热法利用高温分解磷矿石,并进一步制成可被农作物吸收的磷酸盐。

1.石油的主要组成是什么?常、减压蒸馏有哪几类?答:石油的化合物可以分为烃类、非烃类以及胶质和沥青三大类。

烃类即碳氢化合物,在石油中占绝大部分。

非烃类指含有碳、氢及其他杂原子的有机化合物。

常、减压蒸馏有三类:(1)燃料型(2)燃料—润滑油型(3)燃料—化工型4.石油的一次加工、二次加工介绍答:石油一次加工的方法为常压蒸馏和减压蒸馏。

石油的二次加工方法有:(1)催化重整催化重整的原料是石脑油,催化重整装置能提供高辛烷值汽油,还为化纤、橡胶、塑料和精细化工提供苯、甲苯、二甲苯等芳烃原料以及提供液化气和溶剂油,并副产氢气。

石脑油分离技术进展与应用研究

石脑油分离技术进展与应用研究作者:王小青张连文来源:《中国化工贸易·中旬刊》2018年第08期摘要:近年来随着煤化工产业的不断发展,新能源领域的不断壮大,越来越多的煤化工企业致力于开展石脑油分离技术。

本文结合当前我国石脑油分离技术的应用现状及发展状况进行系统的了解和研究,探寻我国石脑油分离技术在煤化工企业的应用前景,并针对分离技术的发展应用作更深层次的研究。

关键词:石脑油;分离技术;发展应用在化工企业生产过程中,将原料油进行蒸馏或者进行二次加工得到的一种轻质油品称之为石脑油。

二次加工的技术可分为加氢裂化、催化重整等均可将原料油制成石脑油。

煤化工石脑油近年来才开始被人们所熟知,它是煤制天然气、煤制甲醇、煤制油等新兴化工企业研发的产出物,主要由烷烃、芳烃等组分组成,与石油二次加工和原料油蒸馏而出的石脑油有较大不同。

在传统方向上,我国炼油化工企业主要利用石脑油采取轻重切割的技术手段,把重石脑油作为重整原料,而把轻石脑油则作为汽油调和组分或乙烯原料,这种传统的利用方式并不能够将石脑油在烃族组成上的优势充分发挥出来。

因此,对有限的石脑油资源如何进行高效的利用,使其在企业生产过程中创造最大的经济效益,已成为炼油化工一体化企业所面临的重要问题。

1 石脑油烃族满足不同用途的需求1.1 蒸汽裂解原料需求蒸汽裂解原料需要含量较高的正构烷烃,蒸汽裂解工艺若以石脑油为原料则其主要的生产产品即为乙烯,这也是生产乙烯的一种主要技术手段。

蒸汽裂解工艺若以自由基为基础的条件下,则裂解的结果受原料自身性质的直接影响,其整个工艺的产品收率及裂解性能主要是由原料中碳分子量、异构烷烃、正构烷烃、芳香烃以及环烷烃所决定。

参照整个工艺试验所得出的典型烃类裂解产物分布图可以得出:正构烷烃的乙烯、丙烯、丁二烯收率普遍较高,异构烷烃和环烷烃则次之。

1.2 重整原料需求高含量的芳香烃以及环烷烃是重整原料的根本需求。

若生产芳香烃采用催化重整工艺,则芳香烃产率和重整装置的液收很大程度上受原料的馏程和烃族组成的影响。

乙烯工艺的原料+个人观点

乙烯工艺的原料1在欧洲,90%的乙烯是通过对石脑油、瓦斯油和凝析油进行蒸汽裂解制取的,伴生丙烯、丁烯和芳烃。

研究的重点是通过工艺优化、计算机控制和炉子设计提高装置性能。

目前在发展陶瓷炉,在非常高的裂解温度下,转化率和效率可高得多(常规炉子的转化率为65%~70%,这种炉子可达到90%),且不会形成焦炭。

还在开发一些工艺,提高烯烃产量,如埃克森美孚的MOI分子筛工艺,工艺裂解C4和轻质裂解气,也可用加强控制的新催化工艺,或进行乙烷催化脱氢。

2道化学公司开发了可削减乙烯生产费用的乙烯生产新工艺,该工艺采用乙烷在自热条件下进行催化氧化脱氢。

乙烷氧氢(2.3 1 1体)进料预热至275℃,通过负载在MgO上的Pt Cu催化剂, 压力为0.135 MPa,空速为125 752 h-1。

与催化剂接触后,反应温度在几秒内上升到925℃。

在自热条件下,乙烯选择性为81%,转化率75%。

虽然选择性与蒸汽裂解大致相同,但转化率大大超过通常的65%。

3我国洛阳石化工程公司开发了重油直接裂解制乙烯(HCC)专利技术,已在黑龙江齐齐哈尔化工公司进行工业试验取得成功,达到世界同类技术的领先水平。

这套由催化裂化装置改造的HCC装置属世界上第一套重油直接裂解制乙烯的工业化装置,处理能力为6万t a,原料为100%大庆常压渣油。

采用活性、选择性、稳定性均良好的LCM-5专用催化剂。

乙烯和丙烯的单程裂解质量产率分别达到22%和15.5%左右。

混合丁烯质量产率为8%,乙烯产率为6%~7%。

乙烷回炼后,乙烯产率可提高到26%~27%,丙烯产率提高到16%左右。

目前,包括我国在内的世界各国生产乙烯采用的原料均多为轻质油中的上品-石脑油和轻柴油。

由于我国原油普遍偏重,石脑油和轻柴油的产率只有1/3左右,生产乙烯的原料严重不足。

4简易的烯烃分离技术也在开发之中。

埃克森美孚公司开发从乙烷和其他气体中分离乙烯有潜在吸引力的新系统。

该公司采用约束体结构的含镍二噻茂络合物。

不同种类石脑油的裂解产物分布及收率对比分析

不同种类石脑油的裂解产物分布及收率对比分析许江;程中克;王小强;田亮;景媛媛;穆珍珍【摘要】为了对乙烯裂解原料进行优选及优化利用,开展了加氢裂化石脑油、煤化工石脑油、直馏石脑油、柴油加氢石脑油、焦化加氢石脑油的热裂解试验,分别对其裂解产物中乙烯、丙烯、丁二烯、甲烷、抽余C4、裂解液相产物收率进行了对比分析.结果表明,不同种类石脑油的裂解产物分布和收率存在很大差异.如煤化工石脑油、焦化加氢石脑油裂解多产乙烯,加氢裂化石脑油裂解多产丙烯,直馏石脑油裂解丁二烯收率高达6.11%,焦化加氢石脑油的裂解抽余C4收率低至2.73%,柴油加氢石脑油裂解液相产物占比高.因此,结合裂解产物收率、原料成本及供应以及烯烃市场形势,合理选择石脑油进行裂解并有效利用其裂解液相产物可大幅降低乙烯生产成本、提升石脑油裂解制乙烯的综合竞争力.【期刊名称】《石油与天然气化工》【年(卷),期】2019(048)003【总页数】5页(P23-27)【关键词】石脑油;裂解;产物收率;低碳烯烃;液相产物【作者】许江;程中克;王小强;田亮;景媛媛;穆珍珍【作者单位】中国石油兰州化工研究中心;中国石油兰州化工研究中心;中国石油兰州化工研究中心;中国石油兰州化工研究中心;中国石油兰州化工研究中心;中国石油兰州化工研究中心【正文语种】中文乙烯裂解原料的优选及优化利用是决定乙烯企业提质增效的关键因素,对降低乙烯生产成本、提高市场竞争力具有举足轻重的作用。

石脑油裂解是烯烃市场最重要的供应部分,我国乙烯原料以石脑油、轻烃、轻柴油、加氢尾油及煤炭为主,其中石脑油占比约50%,以石脑油为主的乙烯裂解装置也被认为是石油化工装置的核心。

“十三五”期间是乙烯产能投产的高峰期,在炼化一体化、企业内部互供原料的格局下,乙烯原料已逐步向多样化、轻质化发展,但乙烯原料缺口仍然很大,主要大型乙烯裂解装置原料供应均依托于千万吨级炼厂,乙烯装置的设计以及实际原料组成仍将以石脑油为主,其裂解主要产物中三烯和三苯均为重要基础化工原料,其他产物如抽余C4、裂解汽油、裂解燃料油等产品附加值较高[1-4]。

催化重整装置技术问答

第一章原料预分馏过程1.何谓催化重整?催化重整装置的任务是什么?生产汽油与生产芳烃在流程上有何不同?催化重整是一种石油二次加工过程。

这一过程是以含C6~C11烃的石脑油为原料:在一定的操作条件和催化剂的作用下。

原料(烃)分子结构发生重新排列,使环烷烃和烷烃转化成芳烃或异构烷烃,同时副产部分氢气。

催化重整装置的任务是:①能够生产低分子石油芳烃—苯、甲苯和二甲苯等,因而它是生产芳香系石油化工产品的龙头装置,是芳烃联合装置的核心部分;②催化重整反应生成的产物—芳烃和异构烷烃具有很高的辛烷值,因此催化重整又是生产高辛烷值汽油组分的重要过程;③此外,副产的氢气是加氢裂化等用氢装置的重要氢气来源。

综上所述,催化重整是炼油和石油化工的重要生产工艺之一,但生产汽油与生产芳烃的工艺流程不同。

(1)生产苯类芳烃的重整装置,需要设置单独的芳烃分离工艺过程。

而生产汽油的重整装置则不需要。

芳烃分离过程是借助某种萃取剂(如甘醇类溶剂、环丁矾等),将重整生成油中的芳烃抽出,再借助芳烃精馏过程,将单体芳烃苯、甲苯及二芳烃分离出来。

(2)生产汽油的重整装置,虽然不需要芳烃抽提过程。

但要生产符合汽油规格指标要求的高辛烷值汽油调合组分,通常需将重整生成油中的低分子烃脱除,因此,需设置重整生成油稳定塔,将C4以下的烃类脱除。

无论是生产苯类芳烃产品,还是生产高辛烷值汽油组分的重整装置都离不了原料预处理过程和重整反应过程。

2.重整原料有哪些来源?各有何特点?在炼厂中,催化重整装置主要是加工常减压装置得到的低辛烷值直馏石脑油(粗汽油)。

有些炼油厂,为了提高全厂汽油的辛烷值,将低辛烷值焦化石脑油、减粘石脑油经加氢精制后也送到催化重整装置处理。

在国外,有些炼油厂甚至把催化裂化汽油中辛烷值较低的馏分经加氢后送到重整装置进行加工。

加氢裂化装置得到的重石脑油也是生产芳烃的主要原料来源。

不同来源的重整原料油各有其特点。

(1)直馏石脑油直馏石脑油,在我国通常是优质的重整原料。

石脑油裂解制乙烯的工艺流程

石脑油裂解制乙烯的工艺流程石脑油裂解制乙烯的工艺流程引言:石脑油(也称作重油或残油)是石化工业的一个重要副产品。

然而,石脑油中的乙烯是一种非常有价值的化学品,可用于制造塑料、橡胶和其他化工产品。

因此,石脑油裂解制乙烯的工艺流程成为石化行业中的重要环节。

本文将深入探讨石脑油裂解制乙烯的工艺流程,并分享对该工艺的观点和理解。

正文:1. 石脑油裂解的概念和原理石脑油裂解是将石脑油中的大分子烃通过高温和催化剂的作用,使其裂解成较小分子烃的过程。

在这个过程中,乙烯是一个主要的产物。

裂解的原理是通过断裂大分子烃的碳-碳键,生成乙烯和其他短链烃。

2. 石脑油裂解制乙烯的工艺流程石脑油裂解制乙烯的工艺流程通常包括以下几个阶段:2.1 前处理阶段在前处理阶段,石脑油中的杂质和重金属离子会被去除,以保证催化剂的稳定性和有效性。

此外,还需要对石脑油进行预热,以提高后续裂解反应的效率。

2.2 裂解反应阶段在裂解反应阶段,预热后的石脑油进入到裂解炉中。

裂解炉通常采用流化床或循环流化床的形式。

在高温下,催化剂的作用下,石脑油中的大分子烃被裂解成乙烯和其他短链烃。

裂解反应的温度、压力和催化剂的种类和用量等参数会影响乙烯的产率和选择性。

2.3 分离与纯化阶段裂解反应产生的混合物需要进行进一步的分离和纯化。

首先,需要通过冷却装置将反应产物冷却至低温,使得烃类在液相中凝结出来。

然后,利用分馏塔将液相分为不同的馏分,其中包括富含乙烯的馏分。

接下来,通过一系列的分离步骤,如吸附、蒸馏和萃取等,进一步提纯乙烯,以满足工业要求。

3. 对石脑油裂解制乙烯工艺的观点和理解石脑油裂解制乙烯是一项技术含量较高的工艺。

其优点包括:通过利用石脑油这一副产品,实现了资源的有效利用;乙烯是一种重要的化工原料,具有广泛的应用前景;该工艺可以带来较高的经济效益。

然而,该工艺也存在一些挑战和问题,如催化剂的寿命、能耗和环境污染等方面的考量。

未来,随着技术的进步和工艺的改进,石脑油裂解制乙烯工艺有望进一步提高效率,减少环境影响。

浅析芳烃生产过程中的轻烃芳构化与催化重整技术应用

浅析芳烃生产过程中的轻烃芳构化与催化重整技术应用摘要:随着市场上对芳烃的需求量不断增加,常规使用石脑油生产的芳烃的工艺不能满足市场需求。

开发轻质芳烃异构化与催化重整技术工艺,将轻质芳烃作为原料,通过芳构化与催化重整处理,得到芳烃产品,是一种投资少、见效快的工艺路线,对于提升芳烃产品产量、降低生产成本具有重要意义。

关键词:芳烃生产;轻质芳烃异构化;催化重整1 前言轻质芳烃是指苯、甲苯、二甲苯等化工原料,它们是生产高辛烷值汽油的重要组分。

以前传统的芳烃生产工艺使用石脑油作为原材料,然后对石脑油进行催化重整,得到芳烃产品。

芳烃是用途广泛的化工原料,塑料和化纤工业的快速发展,促进了市场对芳烃的需求,而全世界的芳烃主要来自炼厂的重整装置。

随着市场上对芳烃的需求量不断增加,常规使用石脑油生产的工艺不能满足市场需求,石脑油原料供应不足。

乙烯裂解汽油加氢抽提和碳四、碳五芳构化技术也是生产芳烃的重要技术手段,乙烯裂解芳烃是乙烯装置的副产品,但乙烯裂解原料主要是石脑油,而且芳烃分离的技术也和重整芳烃分离技术相同,所以可以认为绝大部分芳烃来自石脑油制芳烃技术,随着石油资源的日趋枯竭,石脑油不能满足需求。

为此,开发轻烃原料生产芳烃的工艺,将轻烃作为生产原料,通过对轻烃芳构化处理,得到芳烃产品,对于提升芳烃产品产量,降低生产成本具有重要意义。

2 催化重整技术原理对于重整技术而言,现在一般指的是催化重整,是石油炼制和石油化工主要过程之一。

它是在一定温度、压力、临氢和催化剂存在的条件下,使石脑油转变成富含芳烃的重整生成油,并副产氢气的过程。

催化重整包括环烷烃脱氢、烷烃环化脱氢、异构化、加氢裂化及积碳等反应。

从反应机理来看,石脑油重整对原料组成有很高的要求,较轻的馏分(小于等于碳五)和较重的馏分(沸点≥180 ℃)均不能作为催化重整的原料,因此原料限制了催化重整的发展。

3 轻烃芳构化技术轻烃芳构化技术研究初期主要借鉴铂重整技术,以Pt/Al2O3催化剂实现了轻烃的芳构化,但催化剂结焦严重、产品中芳烃含量低,此阶段研究进展缓慢。

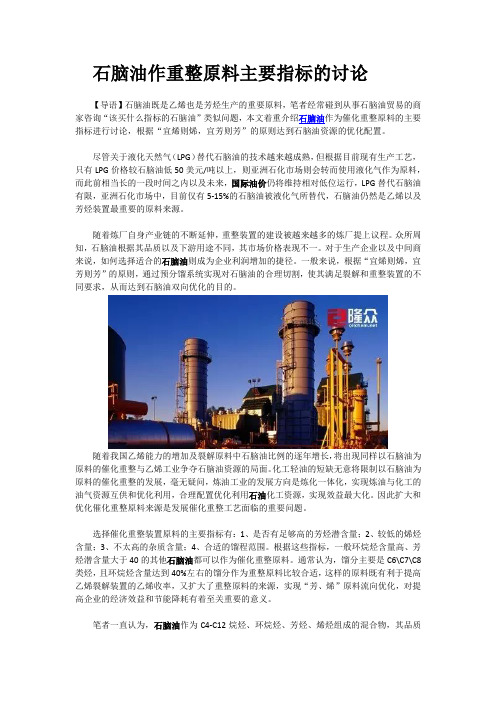

石脑油作重整原料主要指标的讨论

石脑油作重整原料主要指标的讨论【导语】石脑油既是乙烯也是芳烃生产的重要原料,笔者经常碰到从事石脑油贸易的商家咨询“该买什么指标的石脑油”类似问题,本文着重介绍石脑油作为催化重整原料的主要指标进行讨论,根据“宜烯则烯,宜芳则芳”的原则达到石脑油资源的优化配置。

尽管关于液化天然气(LPG)替代石脑油的技术越来越成熟,但根据目前现有生产工艺,只有LPG价格较石脑油低50美元/吨以上,则亚洲石化市场则会转而使用液化气作为原料,而此前相当长的一段时间之内以及未来,国际油价仍将维持相对低位运行,LPG替代石脑油有限,亚洲石化市场中,目前仅有5-15%的石脑油被液化气所替代,石脑油仍然是乙烯以及芳烃装置最重要的原料来源。

随着炼厂自身产业链的不断延伸,重整装置的建设被越来越多的炼厂提上议程。

众所周知,石脑油根据其品质以及下游用途不同,其市场价格表现不一。

对于生产企业以及中间商来说,如何选择适合的石脑油则成为企业利润增加的捷径。

一般来说,根据“宜烯则烯,宜芳则芳”的原则,通过预分馏系统实现对石脑油的合理切割,使其满足裂解和重整装置的不同要求,从而达到石脑油双向优化的目的。

随着我国乙烯能力的增加及裂解原料中石脑油比例的逐年增长,将出现同样以石脑油为原料的催化重整与乙烯工业争夺石脑油资源的局面。

化工轻油的短缺无意将限制以石脑油为原料的催化重整的发展,毫无疑问,炼油工业的发展方向是炼化一体化,实现炼油与化工的油气资源互供和优化利用,合理配置优化利用石油化工资源,实现效益最大化。

因此扩大和优化催化重整原料来源是发展催化重整工艺面临的重要问题。

选择催化重整装置原料的主要指标有:1、是否有足够高的芳烃潜含量;2、较低的烯烃含量;3、不太高的杂质含量;4、合适的馏程范围。

根据这些指标,一般环烷烃含量高、芳烃潜含量大于40的其他石脑油都可以作为催化重整原料。

通常认为,馏分主要是C6\C7\C8类烃,且环烷烃含量达到40%左右的馏分作为重整原料比较合适,这样的原料既有利于提高乙烯裂解装置的乙烯收率,又扩大了重整原料的来源,实现“芳、烯”原料流向优化,对提高企业的经济效益和节能降耗有着至关重要的意义。

催化重整装置提高效益的措施

其开口闪点为 230 ℃,当热载体返回 R401 的温度

达到 225~230 ℃时,热载体发生自燃的安全风险较

高。热载体系统原设计有热载体冷却器 H401,由

于该冷却器使用年限较长已报废停用。故需要寻

找其他途径对热载体进行取热。

由于汽提塔 T303 可进行单塔水循环,若维持

T303 单塔水循环,可用 T303 底重沸器 H309/1.2 对

该 催 化 重 整 装 置 正 常 生 产 流 程 中 ,重 整 生 成 油进入脱戊烷稳定塔 T202。戊烷油经塔顶排出, C6、C7 组分经侧线送至抽提单元,剩余 C8 及以上组 分经塔底排出作为高辛烷值汽油送出装置。当抽 提单元停运时,C6、C7 组分将进入塔底导致高辛烷 值汽油中苯的含量超标,进而影响全厂调和汽油 中苯的含量。 2.2 装置热载体系统热量平衡

热载体系统进行取热。所需水循环量 m 可由下式

计算得出:

m

=

ΔQ q水

,其中 q水 = 2 258.77 kJ/kg

经计算所需水循环量 m = 1 036 kg/h,即 T303

水循环量 1 036 kg/h 即可满足热载体取热的需求。

4 实际操作及效果 催化重整车间于 2020 年 8 月 13 日按计划进行

表 5 调整后重整生成油的组成/%

族组成

C5 C6 C7 C8 C9 C10 合计

P 0.591 0.593 4.210 3.030 0.888 0.108 9.42

N 0.000 0.490 0.962 1.004 0.999 0.168 3.623

A 0.000 1.610 16.606 24.034 13.868 2.546 58.664

由 表 中 数 据 可 以 看 出 ,通 过 调 整 加 氢 裂 化 重 石脑油初馏点和蒸发脱水塔的塔底温度,重整生 成油中苯的含量有较大幅度的下降,保证了抽提系 统停工后塔 T202 底产出的高辛烷值汽油完全可以 满足分厂对汽油调和苯含量的要求。

石脑油、轻循环油工艺参数

一、石脑油石脑油(petroleum naphtha ligroin):一般含烷烃55.4%、单环烷烃30.3%、双环烷烃2.4%、烷基苯11.7%、苯0.1%、茚满和萘满0.1%。

平均分子量为114,密度为0.76g/cm3,爆炸极限1.2%~6.0%。

主要成分:主要为烷烃的C5~C11成份。

有害成分: CAS No.丁烷 106-97-8戊烷 109-66-0己烷 110-54-3物理性质石脑油在常温、常压下为无色透明或微黄色液体,有特殊气味,不溶于水。

密度在650-750kg/m3、。

硫含量不大于0.08%,烷烃含量不超过60%,芳烃含量不超过12%,烯烃含量不大于1.0%。

外观与性状:无色或浅黄色液体。

沸点(℃): 20~160相对密度(水=1): 0.78~0.97闪点(℃): -2引燃温度(℃): 350爆炸上限%(V/V): 8.7爆炸下限%(V/V): 1.1溶解性:不溶于水,溶于多数有机溶剂。

国规定馏程为初馏点至220℃左右。

作为生产芳烃的重整原料时,采用70℃~145℃馏分,称轻石脑油;当以生产高辛烷值汽油为目的时,采用70℃~180℃馏分,称重石脑油;用作溶剂时,则称溶剂石脑油;来自煤焦油的芳香族溶剂也称重石脑油或溶剂石脑油。

石脑油存在的危害?一、无意食入石脑油:在生产环境中,不大可能通过该途径进入人体。

摄入较大的剂量可引起恶心、呕吐、麻醉、无力、头晕、呼吸表浅、腹胀、意识丧失和抽搐,可发生中枢神经系统抑制。

二、眼睛接触:该物质可刺激眼睛,长期接触引起炎症反应。

反复长期接触可导致结膜炎。

三、皮肤接触:该液体使皮肤不适,能引起皮炎。

该物质可加重原有的皮肤病。

四、吸入:该蒸气使上呼吸道不适。

出现上呼吸道刺激症状,高浓度可发生呼吸困难、紫绀等缺氧症状。

长时间接触低浓度(约90 mg/L)可产生轻度中枢神经系统症状。

五、环境危害:本品易燃,具刺激性,对环境有危害。

对大气、土壤和水体可造成污染。

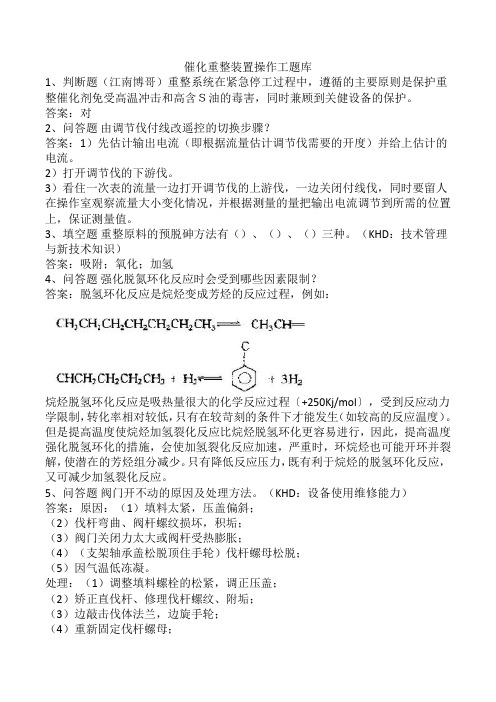

催化重整装置操作工题库

催化重整装置操作工题库1、判断题(江南博哥)重整系统在紧急停工过程中,遵循的主要原则是保护重整催化剂免受高温冲击和高含S油的毒害,同时兼顾到关健设备的保护。

答案:对2、问答题由调节伐付线改遥控的切换步骤?答案:1)先估计输出电流(即根据流量估计调节伐需要的开度)并给上估计的电流。

2)打开调节伐的下游伐。

3)看住一次表的流量一边打开调节伐的上游伐,一边关闭付线伐,同时要留人在操作室观察流量大小变化情况,并根据测量的量把输出电流调节到所需的位置上,保证测量值。

3、填空题重整原料的预脱砷方法有()、()、()三种。

(KHD:技术管理与新技术知识)答案:吸附;氧化;加氢4、问答题强化脱氮环化反应时会受到哪些因素限制?答案:脱氢环化反应是烷烃变成芳烃的反应过程,例如:烷烃脱氢环化反应是吸热量很大的化学反应过程〔+250Kj/mol〕,受到反应动力学限制,转化率相对较低,只有在较苛刻的条件下才能发生(如较高的反应温度)。

但是提高温度使烷烃加氢裂化反应比烷烃脱氢环化更容易进行,因此,提高温度强化脱氢环化的措施,会使加氢裂化反应加速,严重时,环烷烃也可能开环并裂解,使潜在的芳烃组分减少。

只有降低反应压力,既有利于烷烃的脱氢环化反应,又可减少加氢裂化反应。

5、问答题阀门开不动的原因及处理方法。

(KHD:设备使用维修能力)答案:原因:(1)填料太紧,压盖偏斜;(2)伐杆弯曲、阀杆螺纹损坏,积垢;(3)阀门关闭力太大或阀杆受热膨胀;(4)(支架轴承盖松脱顶住手轮)伐杆螺母松脱;(5)因气温低冻凝。

处理:(1)调整填料螺栓的松紧,调正压盖;(2)矫正直伐杆、修理伐杆螺纹、附垢;(3)边敲击伐体法兰,边旋手轮;(4)重新固定伐杆螺母;(5)用蒸汽适当加热伐门。

6、填空题机械密封冲冼可分为自冲冼,()冲冼和循环冲冼。

(KHD:技术管理与新技术知识)答案:外7、填空题塔底温度的控制是控制塔底油()的主要手段。

答案:初馏点8、问答题重整催化剂是由哪两部分构成的?各部分的作用是什么?答案:当前工业使用的重整催化剂均是由活性组分和载体两部分构成的。

石脑油工艺流程

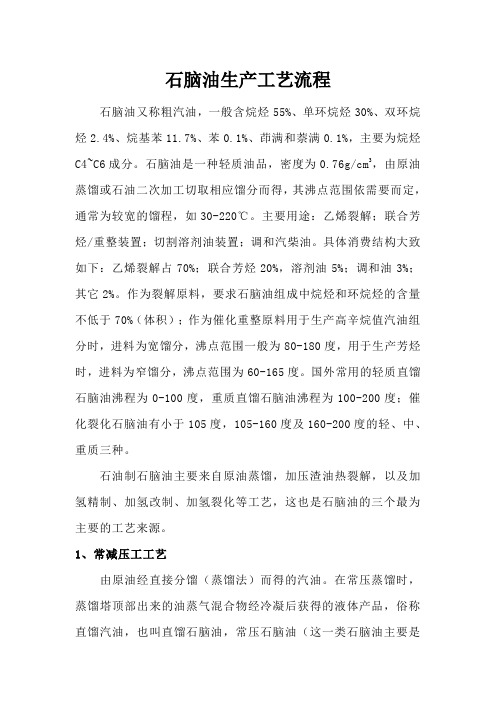

石脑油生产工艺流程石脑油又称粗汽油,一般含烷烃55%、单环烷烃30%、双环烷烃2.4%、烷基苯11.7%、苯0.1%、茚满和萘满0.1%,主要为烷烃C4~C6成分。

石脑油是一种轻质油品,密度为0.76g/cm3,由原油蒸馏或石油二次加工切取相应馏分而得,其沸点范围依需要而定,通常为较宽的馏程,如30-220℃。

主要用途:乙烯裂解;联合芳烃/重整装置;切割溶剂油装置;调和汽柴油。

具体消费结构大致如下:乙烯裂解占70%;联合芳烃20%,溶剂油5%;调和油3%;其它2%。

作为裂解原料,要求石脑油组成中烷烃和环烷烃的含量不低于70%(体积);作为催化重整原料用于生产高辛烷值汽油组分时,进料为宽馏分,沸点范围一般为80-180度,用于生产芳烃时,进料为窄馏分,沸点范围为60-165度。

国外常用的轻质直馏石脑油沸程为0-100度,重质直馏石脑油沸程为100-200度;催化裂化石脑油有小于105度,105-160度及160-200度的轻、中、重质三种。

石油制石脑油主要来自原油蒸馏,加压渣油热裂解,以及加氢精制、加氢改制、加氢裂化等工艺,这也是石脑油的三个最为主要的工艺来源。

1、常减压工工艺由原油经直接分馏(蒸馏法)而得的汽油。

在常压蒸馏时,蒸馏塔顶部出来的油蒸气混合物经冷凝后获得的液体产品,俗称直馏汽油,也叫直馏石脑油,常压石脑油(这一类石脑油主要是常压塔中的常顶部分)。

直馏石脑油,是目前市场上最为普遍的一种石脑油。

此前,在中国可流通石脑油市场,主要为山东独立炼厂的石脑油资源。

不过,由于早期山东独立炼厂主要加工原料为重质燃料油、稀释沥青等,故直馏石脑油的品质一直不太稳定。

此后,随着民营进口原油使用权的逐步放开,独立炼厂直馏石脑油的品质也得到了长足的提升。

目前,独立炼厂直馏石脑油经过调和处理后,完全可作为催化重整、蒸汽裂解乙烯等化工原料。

2、焦化工艺由焦化工艺产生的石脑油,俗称焦化汽油,也称为焦化石脑油。

其生产原理为,减压渣油等重组分,在高温(约500℃)进行深度的热裂化和缩合反应,产出干气、杂质较多的焦化汽油、焦化柴油、焦化蜡油、石油焦等产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2019, 9(4), 349-360Published Online July 2019 in Hans. /journal/hjcethttps:///10.12677/hjcet.2019.94050Naphtha Recombination for the Production of High-Quality Catalytic Reforming andEthylene Cracking FeedSiliang Gao, Longsheng Tian, Wencheng Tang, Ming ZhaoResearch Institute of Petroleum Processing, SINOPEC, BeijingReceived: Jul. 10th, 2019; accepted: Jul. 24th, 2019; published: Jul. 31st, 2019AbstractA novel process was designed to recombine naphtha in order to produce high-quality feed of cata-lytic reforming and ethylene cracking. It included a naphtha pre-fractionation column and an ex-tractive distillation (ED) unit. The light fraction from the top of the pre-fractionation column was sent into the ED column as its feed. The extracted oil together with the heavy components from the bottom of the pre-fractionation column were used as reforming feed; while the raffinate from the ED unit was used as ethylene cracking feed. The experiment results showed that the best solvent for ED unit was the mixture of N-methyl pyrrolidone and diphenyl methane (mass ratio was 7:3), and it was used in the extractive distillation trial test to separate the light fraction after pre-fractionation. The mass fraction of alkanes in the raffinate went up to 68.99%, which was24.21 percent points higher than naphtha, and the content of aromatics was almost 0. It was goodraw material for ethylene plant. The aromatic potential of pre-fractionated heavy components and the extracted oil increased by 5.7 and 6.5 percentage points respectively compared with naphtha, and the final aromatic potential of the mixture was 57.5%. It was suitable to produce benzene-free clean gasoline or to be the reforming feedstock for toluene production. The whole process was simulated by ProII software, and the simulation results were basically consistent with the experi-mental results. Finally, the operating parameters were optimized, and the total energy consump-tion was 20.86 MW.KeywordsNaphtha, Extractive Distillation, Alkane, Naphthene, Aromatics抽提重组石脑油用于生产优质催化重整及乙烯裂解原料高思亮,田龙胜,唐文成,赵明中国石化石油化工科学研究院,北京高思亮 等收稿日期:2019年7月10日;录用日期:2019年7月24日;发布日期:2019年7月31日摘要设计了一种新工艺对石脑油进行分离重组,用于生产优质重整及乙烯裂解原料。

工艺包括预分馏塔和抽提蒸馏单元,抽提蒸馏原料为预分馏塔顶的轻馏分。

以抽出油和预分馏塔底重组分作为重整原料,抽余油作为乙烯裂解装置原料。

结果表明,最佳抽提溶剂的质量比为7:3的N-甲基吡咯烷酮、二苯甲烷复合溶剂。

采用该溶剂对预分馏后石脑油轻组分进行抽提蒸馏小试实验,得到抽余油中链烷烃质量分数增至68.99%,较石脑油原料提高24.21个百分点,芳烃含量几乎为零,是优质的乙烯裂解装置原料;预分馏重组分和抽出油芳潜较石脑油原料分别增加5.7、6.5个百分点,二者混合后芳潜为57.5%,是较好的生产无苯清洁汽油或多产甲苯的重整原料。

用Pro II 软件对该工艺进行模拟,所得结果与实验结果基本吻合,并在此基础上优化了工艺参数,计算得工艺总能耗为20.86 MW 。

关键词石脑油,抽提蒸馏,烷烃,环烷烃,芳烃Copyright © 2019 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY). /licenses/by/4.0/1. 引言石脑油作为催化重整和裂解乙烯的主要原料,其组成对装置的经济效益起着举足轻重的作用。

一般来说,原料芳烃潜含量高且馏程适中对重整有利;而链烷烃含量高,环烷烃及芳烃含量低则适合用于裂解乙烯。

若能用简单的工艺首先将石脑油中链烷烃与环烷烃、芳烃分开,前者作为生产乙烯的原料,后者用作催化重整装置的原料,则可以充分利用日益紧缺的石脑油资源,提高经济效益。

石脑油馏分馏程范围较宽,一般精馏方法难以实现链烷烃和环烷烃、芳烃的分离。

Pablo Navarro 等[1] [2]考察了多种离子液体作为萃取剂,从石脑油原料中分离C 6-C 8芳烃,以降低乙烯裂解装置的操作费用,减小裂解炉尺寸。

然而迄今为止,离子液体作为抽提溶剂用于芳烃分离尚未有大规模的工业应用。

Ji-chang Liu 等[3]对比了采用吸附工艺和液液萃取工艺分离石脑油中芳烃及环烷烃后其裂解产物乙烯、丙烯、丁二烯收率的变化,结果表明以N-甲基酮吡咯烷为萃取剂,抽余油裂解后的乙烯收率高于原料石脑油约4个百分点。

崔德春等[4]探索了利用液相模拟移动床吸附分离优化石脑油原料质量的工艺,采用5A 分子筛作为吸附剂。

该方法设备复杂,投资费用高,需提高石脑油进料量约2倍。

王达奇等人[5]采用溶剂抽提工艺对石脑油进行重组,获得链烷烃含量较高的抽余油和芳烃潜含量较高的抽出油,但抽余油中仍含有质量分数超过4%的芳烃。

何琨等[6]提出了一种先抽提后乙烯裂解的工艺流程,并对新流程进行了技术经济性分析[7] [8]及设备大型化的研究[9]。

还有研究者对如何前置芳烃抽提,优化乙烯裂解原料做了初步探索[10] [11] [12]。

本课题通过溶剂筛选确定了复合溶剂,并设计了预分馏–抽提蒸馏工艺,探讨石脑油抽提生产优质重整及乙烯裂解原料的可行性。

高思亮 等2. 实验部分2.1. 实验原料以某炼油厂环烷基原油加工得到的直馏石脑油为原料,其组成见表1。

环丁砜溶剂为工业品,经过减压蒸馏提纯处理,其中水质量分数小于 1.0%,其余试剂均为分析纯,国药集团化学试剂有限公司生产。

Table 1. Naphtha composition 表1. 石脑油原料组成组分 质量分数,%合计,% 正构烷烃 异构烷烃 烯烃 环烷烃 芳烃 C5 0.55 0.07 0 0.40 0 1.02 C6 3.64 4.99 0 5.60 0.57 14.80 C7 4.25 6.16 0 12.49 2.00 24.90 C8 3.82 9.13 0 15.46 4.63 33.04 C9 2.59 5.76 0 11.51 1.69 21.55 C10 0.31 2.97 0 0.86 0.01 4.15 C110.020.110.132.2. 实验方法2.2.1. 溶剂筛选通过测定链烷烃/环烷烃在不同溶剂中的相对挥发度来筛选溶剂。

相对挥发度的测量采用液上气相色谱法,实验仪器用安捷伦公司的Agilent 7694E 顶空分析仪,配套组成分析装置采用Agilent 6890N 气相色谱仪。

色谱柱为毛细柱,柱长30 m ,内径0.25 mm ,采用的固定液为改性的聚乙二醇(PEG20000)。

检测器为FID 氢焰检测器。

用称量的方法配制质量比为1:1的正庚烷/甲基环己烷溶液,按照一定的溶剂比(溶剂与原料的质量比)加入溶剂,充分混合均匀,取7 mL 混合后溶液放入20 mL 顶空瓶中,置于80℃顶空分析仪内使气液两相达到平衡,然后在没有明显干扰的情况下取样,用色谱分析两相组成[13]。

相对挥发度α的计算式为:Hep MCHHep MCH Hep MCHy y x x α=(1) 式中下标MCH ,Hep 分别代表甲基环己烷、正庚烷;x 为液相摩尔分数,y 为气相摩尔分数。

2.2.2. 连续式预分馏–抽提蒸馏实验小型实验装置包括预分馏塔、抽提蒸馏塔和溶剂回收塔3个单元操作,均采用连续操作的方式,工艺流程示意见图1,塔结构参数见表2。

石脑油原料在预分馏塔进行切割,塔顶得到的C 5-C 7轻馏分作为抽提原料预热至一定温度后进入抽提蒸馏塔中部,贫溶剂预热至一定温度后进入抽提蒸馏塔上部。