优化工艺对快烧结晶砂金釉的性能影响

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制

分相结晶釉是一种常用于制作陶瓷制品的釉料,具有良好的烧制性能和美观的颜色效果。

传统的分相结晶釉烧制时间较长,不适用于快速烧成的情况。

本文将探讨一种适用于快速烧成的分相结晶釉的研制方法。

我们需要选择适合的基质釉料。

基质釉料是分相结晶釉的主要组成部分,通过控制其成分和熔融温度,可以实现不同的烧制效果。

在选择基质釉料时,需要考虑其熔融温度和流动性,以及与其他添加剂的相容性等因素。

我们需要选择适当的分相剂。

分相剂是分相结晶釉的关键组成部分,可以控制分相结晶的速率和形态。

通常,我们可以选择一种或多种金属氧化物作为分相剂,例如钛酸锌、钛酸锆等。

这些分相剂具有良好的分相效果和高温稳定性,适合用于快速烧成的情况。

然后,我们需要进行合理的配方设计。

配方设计是分相结晶釉的关键步骤,可以通过调整不同成分的比例和添加剂的种类,实现所需的烧制效果。

在配方设计时,需要考虑分相结晶剂与基质釉料的配伍性、熔融温度和烧制时间等因素。

可以通过实验室试验和实际生产的反复测试,不断优化和改进配方。

我们需要进行烧制工艺的优化。

烧制工艺是分相结晶釉的最后一道工序,通过控制烧制温度、保温时间和冷却速率等参数,可以实现分相结晶的最佳效果。

在快速烧成的情况下,需要通过提高烧制温度和缩短烧制时间,来加快釉料的熔融和结晶速度。

适用于快速烧成的分相结晶釉的研制,需要选择适合的基质釉料和分相剂,并进行合理的配方设计和烧制工艺的优化。

通过不断的实验和改进,可以制备出具有良好烧制性能和美观效果的分相结晶釉料,以满足快速烧成的需求。

陶瓷烧结砂的烧结工艺与相变行为优化

陶瓷烧结砂的烧结工艺与相变行为优化陶瓷烧结砂是一种常用的建筑材料,也广泛应用于各个领域。

在生产过程中,通过对烧结工艺和相变行为的优化,可以提高砂体的性能和质量。

本文将详细介绍陶瓷烧结砂的烧结工艺和相变行为优化的方法。

一、烧结工艺优化烧结工艺是影响陶瓷烧结砂质量的重要因素。

通过适当的烧结工艺优化,可以提高砂体的致密性、强度和热膨胀性能。

1. 烧结温度控制烧结温度是烧结工艺中最重要的参数之一。

过低的烧结温度会导致砂体致密度不足,强度低,而过高的烧结温度则可能引起烧结砂的析水反应,产生砂体开裂的问题。

因此,合理控制烧结温度对于优化砂体性能至关重要。

2. 烧结时间控制烧结时间也是影响砂体性能的关键因素之一。

适当延长烧结时间可以提高砂体的烧结致密性,但过长的烧结时间会产生能耗浪费,从而增加生产成本。

因此,需要在烧结时间上进行合理的优化。

3. 烧结工艺改进除了控制烧结温度和时间外,还可以通过改进烧结工艺来优化砂体性能。

例如,在烧结过程中引入适量的助燃剂,可以提高烧结砂的烧结效果,增加砂体的密度和强度。

二、相变行为优化相变行为是陶瓷烧结砂烧结过程中发生的一系列化学反应和物理变化,直接影响着砂体的性能和质量。

通过优化相变行为,可以改善砂体的致密性、强度和稳定性。

1. 矿物相组成优化陶瓷烧结砂的矿物相组成对于研究相变行为和优化砂体性能至关重要。

通过对烧结砂原料中各种矿物相的比例和组成进行调整,可以改变砂体的微观结构和性能。

2. 添加剂的引入添加剂在陶瓷烧结砂的烧结工艺中起到重要的作用。

不同的添加剂可以影响砂体的相变行为和物理性能。

例如,添加氧化铝可以提高砂体的热膨胀性能,添加氧化钙可以改善砂体的力学性能。

3. 相变反应机理研究研究陶瓷烧结砂的相变反应机理,对于优化相变行为具有重要意义。

通过深入理解不同相变反应的机理,可以针对性地调整烧结工艺参数,进一步改善砂体的致密性和强度。

总结通过对陶瓷烧结砂的烧结工艺和相变行为的优化,可以提高砂体的性能和质量。

影响铜铬砂金釉结晶效果的因素

影响铜铬砂金釉结晶效果的因素作者:黄小涛来源:《佛山陶瓷》2016年第03期摘要:本文主要阐述了铜铬砂金釉生产工艺技术,包括配方组成、釉料制备、施釉工艺、烧成制度等工艺条件对砂金釉形成的影响,并指出了研制过程中应注意的环节。

关键词:铜铬砂金釉;制备;烧成;结晶1 前言砂金釉是一种很特殊的名贵结晶釉,它同锌、钛结晶釉在外观上的不同之处在于:其结晶不是由针状晶体组成的放射状晶簇或晶群,而是由许多互相孤立分散的小晶体,藏于釉层中,由于这些晶体对入射光的反射作用,晶体像金星、火花一样闪闪发光,犹如自然界的金星石,因此而得名。

传统的砂金釉底色主要有棕色、黑色等,是以氧化铁为结晶剂而饱和析晶。

随着人们对陶瓷装饰技术提出愈来愈高的要求,传统的色彩已经远远不能满足现代装饰的需求。

为提高砂金釉的推广和应用价值,本文选择釉色为绿色的铜铬砂金釉为研究方向,对其釉用原料、釉料配方及自控电窑烧成制度进行了深入的研究,取得了良好的效果。

2 实验内容2.1 坯料配方本实验所用坯体为笔者当地一间陶瓷企业日常生产所用的日用瓷中温坯体,烧后坯体白度高,瓷化程度好。

2.2 釉料配方釉用矿物原料主要采用本地丰富的石英、高岭土、方解石、滑石、硼熔块、氧化铬、碳酸钡等天然与化工原料,釉用矿物原料的化学成份如表1所示。

我们按正交试验法进行实验,从系列配方中确定了最佳的配方范围,经过多次批量试产后,确定了适合自控电窑烧制的铜铬砂金釉配方组成范围,详情如表2所示。

釉式:2.3 釉料制备釉料制备的工艺参数如下:(1)料球水比例为:1:2:0.8;(2)细度:360目筛余0.1%~0.2%;(3)釉料用解凝剂将比重降至1.62~1.64。

2.4 施釉工艺砂金釉的施釉方法与普通日用瓷相同,为简化工序和便于批量生产,本试验采用生坯上釉。

小件制品采用浸釉法或荡釉法,釉浆浓度为42~46波美度;大件制品用喷釉法,釉浆浓度为48~52波美度;对复杂器件也常采用浸喷相结合的方法,釉层厚度控制为0.8~1.0 mm 之间。

陶瓷烧结砂的烧结工艺与气氛控制优化

陶瓷烧结砂的烧结工艺与气氛控制优化陶瓷烧结砂是一种常见的砂型材料,在工业生产中有着广泛应用。

烧结工艺与气氛控制是影响陶瓷烧结砂质量的重要因素。

本文将就陶瓷烧结砂的烧结工艺与气氛控制优化进行探讨。

烧结工艺的意义烧结工艺是指将陶瓷烧结砂通过一定的温度和时间条件下的加热,使其表面颗粒相互接触,形成坚硬的烧结体过程。

它的意义在于能改善陶瓷砂的力学性能、物理性能以及颗粒间结合强度,提高材料的整体性能。

烧结工艺参数的选择烧结工艺参数的选择直接影响着烧结砂的质量。

烧结温度是其中一个重要参数,过高的温度会导致烧结砂表面熔化,形成有害的液体相,降低砂的品质。

过低的温度则会导致颗粒间结合不足,影响砂的硬度和强度。

烧结时间也是一个关键参数。

时间过长会导致烧结体表面的颗粒过度烧结,影响颗粒内部结合强度。

时间过短则会使烧结砂无法充分烧结,影响其外观和力学性能。

气氛控制的优化气氛控制是指在烧结过程中对烧结炉内的气氛进行调节,以达到最佳的烧结效果。

不同的气氛对烧结砂的质量具有不同的影响。

氧气含量是气氛控制的一个关键因素。

过高的氧气含量会导致烧结砂氧化,形成氧化物,影响材料的物理性能。

过低的氧气含量则会使砂中的氧化物无法得到还原,导致材料的结构不稳定。

除气氛中的氧气含量外,其他气体的控制也非常重要。

例如,氮气的使用可以防止氧化反应的发生,保护砂中的金属元素不被氧化。

氢气的加入可以实现还原烧结,提高烧结砂的致密度和硬度。

总结与展望烧结工艺与气氛控制是优化陶瓷烧结砂质量的关键因素。

通过选择合适的烧结工艺参数,如烧结温度和时间,以及优化气氛控制,如控制氧气含量和其他气体的使用,可以实现烧结砂的高质量生产。

然而,目前对于烧结工艺与气氛控制优化的研究还相对不足。

未来,应加大对于烧结工艺参数和气氛控制的研究力度,探索更加精确的控制方法,进一步提高陶瓷烧结砂的质量和应用范围。

综上所述,烧结工艺与气氛控制优化对于陶瓷烧结砂的质量具有重要影响。

制备工艺对功能陶瓷材料性能的影响

制备工艺对功能陶瓷材料性能的影响功能陶瓷材料是一种具有特殊功能的陶瓷材料,其性能在很大程度上取决于制备工艺的选择和优化。

在制备过程中,不同的工艺参数会对陶瓷材料的结构、形貌、物理性能和化学性能产生影响。

因此,对功能陶瓷材料的制备工艺进行研究和优化,对提高陶瓷材料的性能具有重要意义。

首先,制备工艺对陶瓷材料的结构和形貌具有显著影响。

制备工艺包括原料选择、配方设计和工艺参数控制等。

选择适当的原料和合理的配方可以调控陶瓷材料的化学成分,从而影响材料的结构。

此外,控制制备过程中的工艺参数,如烧结温度、烧结时间和冷却速率等,可以调节陶瓷材料的晶粒尺寸、晶体相变和相对密度,进而影响陶瓷材料的形貌和结构。

其次,制备工艺对陶瓷材料的物理性能具有重要影响。

物理性能包括力学性能、导热性能和电学性能等。

通过优化制备工艺,可以调节陶瓷材料的组分和结构,进而改变材料的晶体结构、晶粒尺寸和晶粒分布等因素,从而影响材料的力学性能。

例如,通过控制烧结温度和烧结时间,可以改变陶瓷材料的晶粒尺寸和晶粒间的结合方式,最终影响材料的硬度、强度和韧性。

同样地,制备工艺参数的调控还可以调节陶瓷材料的导热性能和电学性能,例如通过改变材料的晶体结构和晶粒尺寸,可以提高陶瓷材料的导热性能和电导率。

此外,制备工艺对陶瓷材料的化学性能也有重要影响。

化学性能主要包括化学稳定性、阻燃性和抗腐蚀性等。

通过选择适当的原料和制备工艺,可以调节陶瓷材料的晶体结构和物相组成,从而改善材料的化学稳定性和阻燃性。

例如,通过添加一定的助燃剂或控制烧结工艺,可以提高陶瓷材料的耐高温和阻燃性能。

另外,制备工艺还可以通过控制材料的化学组成和晶体结构,提高陶瓷材料的抗腐蚀性能,使其能够在恶劣的环境条件下长期稳定使用。

在实际应用中,对于不同类型的功能陶瓷材料,制备工艺的选择和优化需要根据具体的应用需求进行定制。

以氧化铝陶瓷为例,如果用于制备高硬度陶瓷瓷刀,需要选择细粉、控制烧结工艺和加工工艺,以增加瓷刀的硬度和耐磨性;如果用于制备电子陶瓷材料,需要控制烧结工艺和材料配比,以提高电介质陶瓷材料的绝缘性能和介电常数。

陶瓷烧结砂的烧结速率与工艺参数优化

陶瓷烧结砂的烧结速率与工艺参数优化陶瓷烧结砂作为一种重要的陶瓷材料,广泛应用于电子元件、机械制造、建筑材料等领域。

而其烧结速率及工艺参数优化则是决定其性能的重要因素之一。

本文将从烧结速率及工艺参数的角度探讨如何优化陶瓷烧结砂的性能。

一、烧结速率的影响因素1. 烧结温度烧结温度是决定烧结速率的重要因素之一。

一般来说,烧结温度越高,烧结速率越快。

但是,过高的烧结温度容易引起晶粒长大、气孔生成等问题,从而降低陶瓷烧结砂的质量。

2. 烧结时间烧结时间也是影响烧结速率的因素之一。

烧结时间过短,会导致晶粒未完全长大,性能不够稳定;烧结时间过长,则会浪费能源和时间,降低生产效率。

3. 烧结压力烧结压力的大小对烧结速率也有重要影响。

适当增加烧结压力,可以缩短烧结时间,提高烧结速率。

但是过高的烧结压力会导致晶粒压缩变形、结构破坏,影响烧结后的性能。

4. 烧结辅助剂烧结辅助剂的种类和加入量也对烧结速率有一定影响。

例如,添加硅酸钙可以促进晶粒生长,提高烧结速率;添加氧化铝则可以防止烧结时晶粒长大太快、气孔过多的问题,从而稳定材料性能。

二、工艺参数的优化优化工艺参数也可以提高陶瓷烧结砂的烧结速率和性能。

1. 粉末配比粉末配比是控制陶瓷烧结砂质量的重要工艺参数之一。

合理的粉末配比可以提高陶瓷烧结砂的致密度和烧结速率。

但应注意,粉末配比过多或过少都会影响烧结后的性能,因此需要进行实验确定最佳粉末配比。

2. 沉淀工艺陶瓷烧结砂的沉淀工艺也是影响其性能的重要因素之一。

通过优化沉淀工艺可以改善粉末颗粒形貌和大小分布,提高烧结致密度、烧结速率和材料性能。

3. 烘干工艺烘干工艺是控制陶瓷烧结砂水分含量的关键工艺。

过高或过低的烘干温度都会造成材料性能下降,因此需要进行实验确定最佳烘干工艺参数。

4. 烧结工艺烧结工艺也是影响陶瓷烧结砂性能的重要因素。

在烧结过程中,应控制好烧结温度和时间,适当增加烧结压力和添加适量烧结辅助剂,以提高烧结速率和最终制品的质量。

砂金釉的研制实验

毕

业

设

计

( 论

文 )

— 3 —

无 锡 工 艺 职 业 技 术 学 院

毕

业

设

计

( 论

文 )

1.砂金釉概述

1.1 砂金釉的历史

砂金釉是一种装饰性很强的艺术釉,源于古代的黑色釉。黑色釉的呈色主 要是因为含有大量的氧化铁且釉层较厚, 而大部分矿物原料中都含有大量的铁, 这也是黑色釉早在汉代晚期就已出现的原因,从东汉至隋唐间制瓷工艺不断的 发展,至宋代煤炭已作为一种崭新的能源被大量利用,此时并发明了支圈复烧 技术,种种技术革新为结晶釉产生所需的必要温度制度奠定了基础,这使得黑 釉在入宋以后渐渐脱离了传统的纯黑色,并在唐代花釉的基础上创制出以南方 建窑为首的结晶釉,如油滴1、兔毫2、曜变3等,后被统称为天目釉4,其影响波 及全国,在我国山东、河北、山西、江西等地均有烧制。 天目釉的繁荣,很大一部分是得益于当时斗茶风尚的盛行。这与当时北宋 知识分子注重修心养性和统治阶级讲究宗教情操的文化背景有关,此时茶具、 香炉成为能够代表时下新文化的典型器物,需求量很大。加之天目釉盏能够满 足斗茶技法的表现要求,更被宋徽宗赵佶称为盏中上品,一时博得饮茶一族的 青睐。 砂金釉正在此背景下出现,砂金釉的微晶体通常是 Fe3O2,也有的为 Cr2O3 或 铀酸钠5。砂金釉中氧化铁的析晶,一般认为是氧化铁先在高温下溶解于釉中并 形成铁的过饱和溶液,然后在适当的条件下析出,由于工艺控制的不同,将会 产生不同的釉面效果。因为这个原因才会有“兔毫釉”、“雨点釉”、“铁红 金圈釉”、“砂金釉”的区别。 唐宋以后战事频繁,社会动荡不安,高档瓷器市场萎缩,茶文化也逐渐由 技法复杂的“斗茶”发展为简便易行的“泡茶”,伴随此文化的微妙变化,茶 器也由黑色、酱色渐渐转变为青色、白色,由斗盏渐渐变为广口碗、提梁壶之 类,后发展为以宜兴紫砂器为茶具上品,而以茶盏为主营的天目釉渐渐失去了 市场。蒙古人统一中国后,北方窑场因战火破坏纷纷没落,工匠大批流向南部

快烧金属光泽结晶釉的研究

快烧金属光泽结晶釉的研究曾凡文【摘要】以钠长石、钨酸、氧化锰、氧化铜为原料成功制备了装饰效果良好的低温快烧金属光泽结晶釉。

并通过控制变量的方法,研究了釉中各组分及不同工艺因素对釉面效果的影响。

并通过 XRD 等测试手段分析了釉中晶相的组成,并初步分析了釉面呈现金属光泽的机理。

%This paper is mainly about successfully making metallic luster crystalline glaze at a low temperature and fast burning condition with sodium feldspar,tungsten acid,manganese oxide,copper oxide as raw materials.And the effect was studied in different component of raw material and different process on the glaze by the method of control variables.Crystal phase composition by XRD and the preliminary mechanism of the metallic luster were analyzed.【期刊名称】《建材世界》【年(卷),期】2015(000)003【总页数】4页(P75-78)【关键词】低温快烧;金属光泽;结晶釉;配方组成;工艺因素【作者】曾凡文【作者单位】广东唯美陶瓷有限公司,东莞 523281【正文语种】中文Key words: low-temperature and fast burning; metallic luster; crystalline glaze; formula; processing parameters结晶釉是一种具有良好装饰效果的艺术陶瓷釉,其基本特征是釉面上分布着许多各种形状的晶花,这些晶花不是人为地事先描绘或粘贴上去的,而是利用釉熔体中的成核物质在饱和状态下,通过快速冷却或适当保温而自然生成的[1]。

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制

近年来,随着陶瓷行业的快速发展,分相结晶釉的应用越来越广泛。

分相结晶釉可以

提高陶瓷制品的硬度、韧性和耐磨性等性能,因此被广泛应用于建筑陶瓷、卫生陶瓷、电

子陶瓷等领域。

然而,分相结晶釉在烧制方面也存在一些问题,例如需要较高的烧制温度、长时间的

烧成周期等。

这不仅增加了生产成本,还降低了生产效率。

因此,研发一种适用于快速烧

成的分相结晶釉成为了当前研究的热点。

1、选择合适的原料:分相结晶釉中通常含有Al2O3、MgO等成分,因此需要选择高纯

度原料。

此外,还需要选择烧成温度较低、烧成周期较短的原料。

2、合理控制釉料配方:在配制釉料时需要合理控制各组分的比例,使其符合快速烧

成的要求。

此外,还需要选择适当的助熔剂和稳定剂等辅助剂,提高釉料的热稳定性和成

膜性。

3、采用快速升温烧成工艺:在烧制分相结晶釉时需要采用快速升温的烧成工艺,以

缩短烧成周期。

同时,还需要合理控制烧成温度和保温时间,使其达到理想的分相结晶状态。

实验结果表明,采用合适的原料和控制配方,烧成温度和时间分别为1250℃和30分

钟的快速升温烧成工艺,可以得到具有较高硬度、韧性和耐磨性等性能的分相结晶釉。

此外,该工艺还具有生产效率高、成本低等优点,适用于中小型陶瓷生产厂家的生产需求。

总之,适用于快速烧成的分相结晶釉的研制,是陶瓷行业发展过程中的重要研究方向。

通过合理选择原料、控制釉料配方和采用快速升温烧成工艺等措施,可以得到具有优异性

能的分相结晶釉,从而满足不同陶瓷制品的需求,促进陶瓷行业的快速发展。

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制快速烧成的分相结晶釉是一种在短时间内能够形成分相结晶的釉料。

分相结晶釉具有独特的物理和化学性质,可以用于陶瓷工艺品的制作。

本文将介绍一种适用于快速烧成的分相结晶釉的研制方法。

选择适合的釉料成分。

快速烧成的分相结晶釉需要具有较高的熔融性和较短的结晶时间。

可以选择具有高熔融点的成分,如高铝含量的氧化铝、氧化锆等。

还可以添加一些助剂,如氟化物、磷酸盐等,来提高釉料的熔融性和结晶速率。

确定合适的烧成曲线。

快速烧成的分相结晶釉需要在较高的温度下进行烧成,以促进其结晶过程。

可以通过调整烧成曲线中的升温速率、保温时间和降温速率等参数来控制结晶的速率和质量。

一般来说,采用快速升温和快速降温的曲线可以加快结晶的过程,但也要注意避免釉面的开裂和烧损。

然后,进行釉料配制和试验。

根据所选择的釉料成分和烧成曲线,可以通过适当的配比和控制烧成条件来制备所需的快速烧成的分相结晶釉。

在试验过程中,可以对釉料样品进行多次烧成,然后通过显微镜观察和分析,判断其结晶程度和质量。

还可以对釉面的物理和化学性质进行测试,如硬度、耐磨性、抗腐蚀性等。

进行工艺应用和优化。

一旦确定了适用于快速烧成的分相结晶釉的配方和烧成条件,就可以将其用于陶瓷工艺品的制作中。

可以根据不同的工艺要求和客户需求,对釉料的成分和烧成条件进行调整和优化,以获得更好的结晶效果和釉面质量。

适用于快速烧成的分相结晶釉的研制是一个复杂的过程,需要综合考虑釉料成分、烧成曲线和工艺应用等方面的因素。

通过合理的配方设计和试验优化,可以制备出具有良好分相结晶效果的釉料,并应用于陶瓷工艺品的制作。

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制随着陶瓷工艺的不断发展,釉料的研制也逐渐成为了陶瓷生产中一个重要的环节。

分相结晶釉是一种适用于快速烧成的釉料,具有高温烧成速度、良好的透明度和光泽度等特点,为陶瓷制品的制作提供了便利。

本文将从分相结晶釉的特点、研制方法以及应用前景等方面展开讨论,希望为该领域的研究工作提供一定的参考。

一、分相结晶釉的特点分相结晶釉是一种适用于快速烧成的釉料,具有以下特点:1. 高温烧成速度。

分相结晶釉在高温下可以快速熔化并形成玻璃状的保护膜,因此适用于高温快速烧成的陶瓷制品。

2. 良好的透明度。

分相结晶釉烧成后具有良好的透明度和光泽度,能够有效地保护陶瓷制品并增强其观赏性。

3. 耐化学性能强。

分相结晶釉在烧结过程中可以形成坚固的玻璃膜,提高陶瓷制品的耐化学性能。

4. 易于加工。

分相结晶釉在烧结后形成坚固的保护膜,便于陶瓷制品的后续加工和装饰。

由于以上特点,分相结晶釉在陶瓷工艺中具有重要的应用价值,因此其研制工作具有一定的现实意义。

分相结晶釉的研制方法主要包括原料的选择、配方设计、制备工艺等环节。

1. 原料选择。

分相结晶釉的原料选择要考虑到其在高温下的烧结性能,一般主要包括石英、长石、石灰石等硅铝酸盐类原料和氧化镁、氧化钠等辅助原料。

2. 配方设计。

通过对原料的配比和烧结工艺的优化,设计出适用于快速烧成的分相结晶釉配方,并进行相应的实验验证。

3. 制备工艺。

釉料的制备工艺包括原料的混合干燥、湿磨、过筛等步骤,以及烧结工艺的控制和调试等环节。

在分相结晶釉的研制过程中,需要综合考虑原料的选择、配方设计和制备工艺等多个方面因素,通过实验验证和不断改进,最终得到符合要求的分相结晶釉产品。

分相结晶釉具有快速烧成、良好透明度和光泽度等特点,适用于陶瓷制品的生产,其应用前景十分广阔。

1. 应用于建筑陶瓷。

分相结晶釉可以用于建筑陶瓷产品的制作,如地砖、墙砖、马赛克等,提高产品的质感和观赏性。

分相结晶釉的应用前景非常广阔,可以为陶瓷制品的生产提供更多可能性,因此其研制工作具有重要的意义。

陶瓷烧结砂的烧结工艺与抗压强度优化

陶瓷烧结砂的烧结工艺与抗压强度优化陶瓷烧结砂是一种常见的瓷质材料,广泛应用于建筑、陶瓷制品、高科技产业等领域。

研究烧结工艺和优化抗压强度对于提高瓷质材料的性能至关重要。

本文将探讨陶瓷烧结砂的烧结工艺以及优化抗压强度的方法。

1. 陶瓷烧结砂的烧结工艺烧结工艺是指将陶瓷原料通过高温烧结过程,使其粒子结合成致密的块体材料。

烧结工艺对于瓷质材料的性能具有重要影响。

首先,烧结温度是烧结工艺中最关键的参数之一。

过低的烧结温度会导致材料结合不牢固,强度低;而过高的烧结温度则容易引起晶粒过长,破坏材料的致密性。

因此,确定适宜的烧结温度对于提高陶瓷烧结砂的性能非常重要。

其次,烧结时间也是一个重要的参数。

烧结时间过短,可能无法完全烧结原料颗粒;而烧结时间过长,可能会产生过度烧结现象,对材料性能造成不利影响。

因此,通过对烧结时间的合理控制,可以有效提高陶瓷烧结砂的性能。

另外,烧结辅助剂的添加也是提高烧结工艺的关键手段之一。

常用的烧结辅助剂包括助熔剂、增稠剂等。

适当添加熔剂可以降低烧结温度,促进瓷质材料中颗粒的融合。

增稠剂的添加可以提高材料的流动性,促进颗粒的堆积,有利于烧结工艺的进行。

2. 抗压强度的优化方法优化陶瓷烧结砂的抗压强度有以下几种方法。

首先,控制原料粒度分布是提高抗压强度的关键。

原料的细颗粒可以填充材料中的孔隙,提高材料的密实度和强度。

因此,合理选择原料粒度分布可以显著增强瓷质材料的抗压能力。

其次,添加增强剂可以有效提高陶瓷烧结砂的抗压强度。

常用的增强剂包括纳米氧化铝、纳米二氧化硅等。

这些增强剂的添加可以增加陶瓷烧结砂的晶界相,使其晶界结合更牢固,提高材料的抗压能力。

另外,烧结工艺参数的优化也可以改善陶瓷烧结砂的抗压强度。

合理的烧结温度和烧结时间可以有效控制晶粒的生长和结合程度,从而提高材料的致密性和强度。

此外,还可以通过改变烧结辅助剂的添加量和种类来优化抗压强度。

不同的助熔剂和增稠剂对材料的烧结过程和性能具有不同影响,选择合适的助熔剂和增稠剂可以达到优化抗压强度的目的。

陶瓷烧结砂的烧结工艺与产品质量优化

陶瓷烧结砂的烧结工艺与产品质量优化陶瓷烧结砂是一种重要的工程材料,其烧结工艺和产品质量的优化对于提高陶瓷制品的性能和降低生产成本至关重要。

本文将介绍陶瓷烧结砂的烧结工艺流程,并探讨如何通过优化工艺参数来提高产品质量。

烧结是将陶瓷砂在高温下进行加热处理,使其颗粒之间发生变形和结合,形成致密的陶瓷坯体的过程。

烧结工艺的关键是控制烧结温度、时间和气氛,以及陶瓷砂的成分和粒度分布。

下面我们将以高铝烧结砂为例,介绍其典型的烧结工艺。

首先,烧结砂的成分是影响产品性能的关键因素之一。

高铝烧结砂通常由高纯氧化铝和硅酸盐矿石混合粉碎而成。

砂的成分需要根据产品的要求来确定,例如添加一定数量的氧化镁和氧化铝等,以提高陶瓷的热稳定性和抗磨性。

其次,烧结温度和时间对产品质量具有重要影响。

烧结温度低于烧结砂物质的熔点,但高于晶粒颗粒的活化温度。

烧结温度过低会导致烧结体内部结晶不完全,烧结体的密度较低;而烧结温度过高则容易引起晶粒长大和烧结体变形。

烧结时间则主要影响陶瓷砂的晶粒长大和组织致密化程度。

此外,烧结过程中的气氛对产品质量也起到重要作用。

常见的气氛有氧化性气氛和还原性气氛。

在氧化性气氛中,陶瓷砂的烧结发生在氧化剂的供应下,可以减少表面氧化皮的生成,提高烧结体的密度。

而在还原性气氛中,陶瓷砂的烧结发生在还原剂的作用下,可以改善陶瓷砂的导电性能和热导率。

通过优化烧结工艺参数,可以改善陶瓷烧结砂的产品质量。

首先,选择适当的烧结温度和时间,可以实现晶粒的均匀长大和结构的致密化。

其次,控制烧结过程中的气氛,可以改善烧结体的导电性能和机械强度。

此外,合理调整陶瓷砂的成分和粒度分布,也可以进一步提高产品的性能。

在实际应用中,优化陶瓷烧结砂的工艺还需要考虑到实际生产条件和成本的因素。

需要进行实验和不断调整工艺参数,以找到最佳的烧结工艺方案。

同时,结合陶瓷砂的特性和产品的要求,进行适当的改进和创新,以提高产品的竞争力和降低生产成本。

总之,陶瓷烧结砂的烧结工艺和产品质量优化是陶瓷制品生产过程中的重要环节。

工艺对铁钛结晶剂釉面性能的影响

21 0 0年第 6期

中 国 陶 瓷 工 业

1 5

表 3 上 釉 厚 度 对 釉面 效 果 的 影 响

一

Ta . e e e to lz n hc n s n t e g a e b 3 Th f c fga i g t ik e s o h l z

赠

一

1( 0)

0 IX 2 0 3 0 4 0 5 0 (J 0 0 0 0

】 7 m 8 O ( ( ) O

时 间 ( n mi) 图 1 拟 烧成 制度 初

F g 1 Th r ial in y t m i. eo i n r g s se g fi

() 3釉浆比重:.5 .2/ ; 1 ~1 gml 6 7

时 间 在 5 钟 是 最 为 合适 的 。 分

随着结 晶釉的釉层厚度增加 , 这样在高温状态的烧成过程下 , 釉流动性较好,同时能在釉层与釉面垂直的方向使 晶体 出现

较大的悬浮空间 , 且能在析晶过程 中形成较大的涡流 , 有助于 晶体 的生长发育。但 当釉层过厚时 , 晶花向立体方向发展 , 结

表 5 钛铁球磨时间的影响

T b 5 T e e e t fb l mii g t a . h f c a l ln i o l me

1 6

中 国 陶 瓷 工 业

21 0 0年 第 6期

从表 3可以看出 ,随着上釉时间的增加即釉层厚度的增 加, 析出的品核逐渐增多 , 晶花也在逐渐增大。这主要是 由于

中国 陶瓷 工 业 21 0 0年 1 2月 第 1 7卷 第 6期

CHI NA CERAMI l C NDUS TRY De . 0 0 Vo . 7 No 6 c 2 1 11 . .

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制1. 引言1.1 背景和研究意义分相结晶釉是一种在陶瓷工艺中具有重要应用价值的材料,其具有良好的装饰效果和抗腐蚀性能。

传统的烧成工艺需要较长的时间,影响了生产效率。

为了解决这一问题,研究人员开始探索快速烧成技术在分相结晶釉中的应用。

快速烧成技术可以缩短烧成时间,提高生产效率,同时保证产品的质量。

研究开发一种适用于快速烧成的分相结晶釉具有重要的研究意义和实际应用价值。

在当前陶瓷工业快速发展的背景下,开发一种适用于快速烧成的分相结晶釉能够提高生产效率,降低生产成本,同时满足市场对陶瓷产品的品质和产量要求。

本研究旨在通过对分相结晶釉的特点、快速烧成技术的应用、材料选择与配比、工艺参数的优化以及性能测试与分析等方面进行深入研究,最终开发出一种适用于快速烧成的分相结晶釉,为陶瓷工业的发展提供新的技术支持和理论指导。

【2000字】1.2 研究目的研究目的是为了开发一种适用于快速烧成的分相结晶釉,以满足现代陶瓷工业对高效生产和优质产品的需求。

通过研究分相结晶釉的特点和快速烧成技术的应用,我们将针对材料选择与配比进行优化,探索工艺参数的最佳组合,从而实现生产过程的高效化和质量的提升。

通过性能测试与分析,我们将验证所研制的分相结晶釉在快速烧成过程中的稳定性和优越性能,为陶瓷行业的发展提供新的解决方案。

研究的最终目的是为了推动陶瓷行业的创新发展,提高产品的竞争力,为消费者带来更优质的陶瓷产品。

2. 正文2.1 分相结晶釉的特点分相结晶釉是一种具有特殊结构和性能的釉料,其特点主要包括以下几个方面:1. 分相结晶釉具有明显的晶相分离效应,即在釉料中形成两种或多种不同的晶相。

这种结构使得釉料的熔融过程更加复杂,有利于提高釉层的强度和抗磨损性能。

2. 分相结晶釉具有温度响应性,即在不同温度下会发生相变。

这种特性使得釉层在烧结过程中可以实现形态变化,从而影响釉层的密实度和表面光泽度。

3. 分相结晶釉的结晶结构具有多孔性,有利于提高釉层的抗渗透性和抗化学侵蚀性能。

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制1. 引言1.1 研究背景以往的研究主要集中在结晶釉的配方设计和烧结工艺的优化,但是快速烧成这一新兴技术的应用给分相结晶釉的研究带来了新的挑战和机遇。

本研究旨在探究适用于快速烧成的分相结晶釉的研制方法,为陶瓷工业的发展提供技术支撑和理论指导。

1.2 研究目的研究目的是为了解决传统釉料烧成时间长、能耗高、生产效率低的问题,以及克服快速烧成过程中容易引起的结晶失控现象。

通过对分相结晶釉进行研究,探索适用于快速烧成的新型釉料,提高釉料的结晶控制能力和烧结速度,实现高效能耗、高生产效率的烧成工艺。

通过研究不同条件下的分相结晶釉的性能表现,为快速烧成工艺的优化提供理论依据和实践经验。

通过本研究,期望能够为陶瓷工业的绿色、高效生产提供新思路和新方法,促进行业技术的进步和发展。

1.3 研究意义分相结晶釉是一种具有特殊性能的釉料,在陶瓷工艺中具有重要的应用价值。

随着科技的不断进步和人们对产品质量要求的提高,研究开发适用于快速烧成的分相结晶釉具有重要意义。

快速烧成技术在陶瓷生产中具有节能、环保、生产效率高的优势,可以大大减少生产成本,提高企业竞争力。

研究开发适用于快速烧成的分相结晶釉可以帮助陶瓷企业更好地适应市场需求,提高产品质量和产能。

分相结晶釉具有优良的性能特点,如耐磨、耐污染、抗化学腐蚀等,可使陶瓷制品表面更加美观和耐用。

研究开发适用于快速烧成的分相结晶釉不仅可以提高陶瓷制品的品质,还有助于推动整个陶瓷行业的技术创新和产业升级。

研究开发适用于快速烧成的分相结晶釉具有重要的现实意义和深远的发展价值,对陶瓷行业和相关领域的发展都具有积极的推动作用。

本研究具有重要的理论和实践意义,值得深入探讨和研究。

2. 正文2.1 分相结晶釉的特点1. 高温稳定性:分相结晶釉在高温下能够保持稳定的化学和物理性质,不易发生变质或熔融。

2. 耐化学腐蚀性:分相结晶釉具有优秀的耐化学腐蚀性能,能够抵御酸碱等化学溶液的侵蚀。

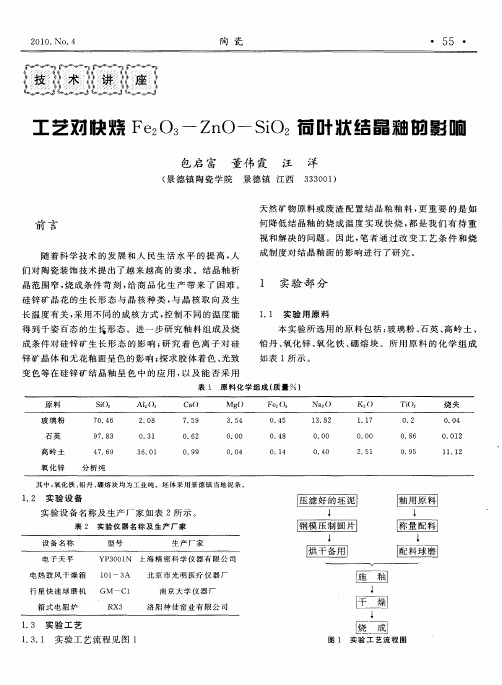

工艺对快烧Fe2O3-ZnO-SiO2荷叶状结晶釉的影响

当球磨 1 n时( 品 l 2 , 5 mi 样 - ) 制备 出的 结晶釉 面 效 果较好 。球 磨时 间过 长会 使 釉 料 的粒 度 过 细 , 烧制 出的结 晶釉会 出现 缩釉 现 象 ; 磨 时 间过 短 会 使 釉料 球

的粒度过 大 , 产生 结晶 晶花多而小 。 会 2 1 2 釉 层 厚 度 对 荷 叶 状 结 晶 釉 的影 响 ..

2 1 . . O O NO 4

1 3 2 主要工艺 参数 .. 1 采 用喷釉法 上釉 , 层厚度 为 1 O . ) 釉 . ~1 5mm; 2 料 : : 一1: 0 8 球 磨 1  ̄2 i。釉 ) 球 水 2: . , 0 0r n a

同等 条件下 残 留的晶核 多且颗 粒细度 大 , 晶 中心 多 , 结 从 而 生长 的晶体 多而小 。

得到 千姿百 态 的生 长形态 。进 一 步研究 釉 料组 成及 烧

成条 件对硅 锌 矿生 长 形态 的影 响 ; 究 着 色离 子 对 硅 研 锌 矿 晶体 和无 花釉面 呈 色的影 响 ; 探求 胶 体着 色 、 致 光 变色 等在硅 锌 矿结 晶釉 呈 色 中的 应 用 , 以及 能 否 采 用

实验 设 备名称 及 生产 厂家 如表 2所 示 。

表 2 实 验 仪 器 名 称 及 生 产 厂 家

I

1 燥I 干

1 3 实 验 工 艺 .

} 成l 烧

图 1 实 验 工 艺 流 程 图

1 3 1 实验 工艺 流程 见 图 1 ..

・

5 ・ 6

陶 瓷

本 实验 所选 用 的原料 包括 : 璃 粉 、 英 、 岭土 、 玻 石 高

铅丹 、 氧化 锌 、 氧化 铁 、 熔 块 。所 用 原 料 的 化 学 组成 硼

一种适用于快速烧成的分相结晶釉的研制

一种适用于快速烧成的分相结晶釉的研制分相结晶釉是一种广泛应用于陶瓷制品上的釉料,它可以使陶瓷制品表面形成均匀、光滑且具有一定特殊效果的装饰层。

传统的分相结晶釉常需要长时间的烧成周期,增加了生产时间和成本。

研制一种适用于快速烧成的分相结晶釉成为了陶瓷制品行业的一个重要课题。

快速烧成的分相结晶釉的研制需要从釉料的配方设计、釉料工艺参数的调整以及烧成工艺的优化等方面进行探索。

釉料的配方设计是研制快速烧成分相结晶釉的关键。

传统的分相结晶釉常采用氧化物为主要成分,如氧化铜、氧化铁等。

而对于快速烧成分相结晶釉,则需要选择具有较高熔融温度、熔化速度较快的氧化物。

还可以考虑添加一些助熔剂,如硼酸、硼酸钠等,以提高釉料的熔融性能和烧成速度。

釉料工艺参数的调整也是研制快速烧成分相结晶釉的关键步骤之一。

其中包括釉料的比例、研磨时间、研磨介质等。

适当调整以上参数可以改善釉料的分散性、粘度和流动性,从而提高釉层的附着力和光泽度。

烧成工艺的优化对于研制快速烧成分相结晶釉也至关重要。

一般来说,可以采用高温快速烧成的方法,如采用高温短时间的烧结工艺。

还可以考虑引入微波烧成技术,这种新兴的能量传递方式可以加快釉层的熔化速度,从而减少烧成时间。

研制适用于快速烧成的分相结晶釉需要从釉料的配方设计、釉料工艺参数的调整以及烧成工艺的优化等方面进行探索。

通过合理设计釉料配方,调整工艺参数,并优化烧成工艺,可以得到一种具有快速烧成性能的分相结晶釉,从而提高陶瓷制品的生产效率和降低成本。

这对于陶瓷制品行业具有重要的实际意义。

陶瓷烧结砂的烧结工艺与烧结速率优化

陶瓷烧结砂的烧结工艺与烧结速率优化陶瓷烧结砂是一种常用的材料,广泛应用于建筑、陶瓷工业等领域。

在生产过程中,烧结工艺和烧结速率的优化对产品质量的改善和工艺效率的提高至关重要。

本文将探讨陶瓷烧结砂的烧结工艺,并寻找烧结速率的优化方法。

烧结工艺的要素在进行陶瓷烧结砂时,烧结工艺的要素包括烧结温度、烧结时间、加热速率和保温时间等。

这些要素的选择会直接影响产品的密度、强度和结晶度等方面。

烧结温度是控制陶瓷烧结砂的一个重要参数。

在烧结过程中,由于高温下原子的热运动增强,颗粒之间的结合趋于紧密,从而提高了材料的密度和强度。

但是,过高的烧结温度可能导致产品出现疏松、开裂等缺陷,因此需要在保证烧结效果的前提下选择合适的烧结温度。

烧结时间是指材料在高温下进行烧结的时间。

烧结时间过长会导致能耗增加和工艺周期延长,而烧结时间过短则会影响材料的烧结效果。

因此,需要在各种因素综合考虑的基础上确定适当的烧结时间。

加热速率是指材料在升温过程中的变化速率。

适当的加热速率可以提高生产效率,但是过快的加热速率可能导致材料局部温度过高,造成烧结不均匀。

因此,需要选择适中的加热速率以兼顾烧结效果和生产效率。

保温时间是指材料在一定温度下进行保温的时间。

保温时间过长可能导致能耗增加,而保温时间过短则会影响材料的烧结效果。

因此,需要根据实际情况选择合适的保温时间。

烧结速率的优化方法为了提高陶瓷烧结砂的烧结速率,可以采取以下优化方法。

首先,选择合适的烧结助剂。

烧结助剂可以促进烧结过程中颗粒间的结合,提高烧结速率。

根据不同材料和工艺要求,可以选择不同类型的烧结助剂,如氧化镁、氧化铝等。

其次,优化烧结工艺。

通过调整烧结温度、烧结时间、加热速率和保温时间等参数,可以实现烧结速率的优化。

例如,适当提高烧结温度和加热速率可以加快烧结过程,缩短生产周期。

此外,改变烧结环境也可以影响烧结速率。

在烧结过程中,通过调节气氛的组成和压力,可以控制颗粒表面的氧化状态,从而影响烧结速率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 实验 部 分

1 1 实 验 用 原 料 及 设 备 .

瓷砖装 饰豪 华客厅 , 室 内环 境 形 成 金 碧 辉煌 的 艺术 使

氛 围 , 受人 们 的喜爱 。 颇

实 验所 用原料 化学 组成 如表 1 示 。 所

表 1 原料化学组成 ( 量 %) 质

Ta 1 Ch mia o o io fr w tras b. e c lc mp st n o a maeil i

关键词 砂金釉 烧 成 制 度 工 艺 条 件 低 温

Efe t fPr c s n Pr pe te f Av nt i e G lz s rng Cr t lne f cso o es o o riso e urn a eofFa tFii ysal i

— —

“ 金釉 ” “ 目釉 ” “ 皮 绿” 砂 、天 、鳝 。砂金 釉是 在透 明

玻璃 质 中包 含 薄 的云母 状鳞 片或 闪耀 反光 的结 晶 晶体 悬浮 在透 明釉层 中。这 些 结 晶体 表 面 方 向不 同 , 由于 光 的反射 , 给人 以 光辉 灿 烂 和 晶 莹夺 目的感 觉 。 由 于 砂金 釉 的形 成 特点 , 在光 线照 射下 金光 闪 闪 , 给人 一 种 视觉 的冲击 , 让人 有 一 种 富丽 高 雅 的 感 觉 。用砂 金 釉

Ta 2 Ex e i ntla p rtsd n miain a d ma ua trr b. p rme a p a au e o n to n n f cue

左 右烘 干 2 , 出备 用 ; 晶釉 的 配方 ( 量 %) 钾 4h 取 砂 质 : 长石 3 3 , 4~ 9 硼熔 块 2 5—2 , 英 l 8石 5—2 , 州 土 3— 5苏

5 氧化铁 7 , , ~8 氧化钛 2 5 .。 . —3 5

在 此配 方基础 上通过 改变烧成 制度 和釉 层厚度 探 讨 对结 晶釉 面的影 响。

2 实验 结 果 与分 析

表 3 烧 成 温 度 对釉 面 产 生 的影 响

Ta 3 E e t ffrn e e a u e o v n u i e g a e b. f cs o i g tmp r t r n a e t rn l z i

遏 制着 陶瓷 业 的发展 速 度 , 以结 晶釉 快 烧 的意 义 就 所 相 当的重要 了。本 次实 验 是 通过 缩 短 保 温 时 间 , 到 达

快 烧 的 目的 。

饰水 平 、 饰 质量要 求 也在提 高 , 装 传统 的装 饰水 平 已经

不 能满足 人 们 的需 求 。早 在 宋 代 就 有 名 贵 的微 晶 釉

D n i a a i , n n J g eh nC r i s t e J n x,i d ze ,3 0 1 o gWe i,B oQ f Wa gJ (i d ze e m c I t t,i giJ geh n 3 3 0 ) x u u n a sn i u a n

Ab ta t Efe to rn c e l n rce sc n io n gae we esu id b i ge— fco e ts se .Go d b g ta d s Ht lz sr c : f c ff gs h due a d p o s o dt n o  ̄z r tde ysn l i i i a trts ytm o r h n m(' ga e i h

Ke y wor s: e trnega e; iig s h d l P o e sc n to l w e ea ue d Av n ui lz Frn c e ue; rc s o d in;o tmp rtr i

从 目前世 界范 围建筑 卫生 陶瓷制 品 生产成 本 比率

前 言

w t v nu ie p ril W So t zd b r o o a e p r n .w ih w sp e ae t11 0℃ fr1 n. i a e tr a t e a pi e yo t g n l x e i t hc a r p r d a 4 h n c mi h me o 0 mi

21 .o1 00 N .

陶 瓷

优 化 工 艺 对 快 烧 结 晶 砂 金 釉 的 性 能 影 响

董 伟 霞 包启 富 王 君

( 景德 镇 陶瓷学 院 江 西 景德 镇 3 30 ) 30 1

摘 要 采 用 单 因 素 实 验 法 系 统 地 考 察 了烧 成 制 度 和 工 艺 条 件 对 釉 面 质 量 的 影 响 , 后 利 用 正 交 实 验 对 工 艺 进 行 优 化 , 最 在 低 温 l10℃保 温 1 i 4 0mn制备 出 了釉 面 光 亮 平 整 , 现 金光 闪 闪 的 砂 金 效 果 。 呈

・

1 ・ 8

陶 瓷

2 l .o 1 00N .

问为 2 i(5 mn ; 釉后 的 样 品放烘 箱在 6 0mn 30r i) 上 / 5℃

坯 体采用景德 镇 当地 泥条 。实验设 备名称 型号及

生产厂家 如表 2 所示 。

表 2 实 验 仪 器 名称 及 生 产 厂 家

近年 来随 着人 们 生 活 水 平 的提 高 , 于产 品 的装 对

来看 , 燃料 费用 在生 产成本 中所 占比率为 最大 , 已经 在 各 国陶瓷 行 业 的 总 能 耗 中 达 到 4 % 以上 。全 世 界 的 0

建筑 卫生 陶 瓷工业 的 发展 都 一 直 受 到高 能 耗 的 制 约 , 由 于近 2 0年来 油 、 、 电 燃气 及煤 炭 的价格 持续 上 涨 , 也