带式输送机调偏装置的改进设计

皮带输送机安全保护装置的改进

皮带输送机安全保护装置的改进摘要:在煤炭运输的过程中,用皮带输送机可以显著提高运输量,确保运输整体效果。

但是如果受到混杂矸石影响,经常会造成皮带输送机出现卡死、损坏、撕裂等异常问题,严重影响皮带输送机的使用寿命,甚至还会造成安全隐患。

为此需要积极针对皮带输送机设置安全保护装置,有效避免杂物或大矸石进入到皮带输送煤仓引起堵塞的现象,重点解决,带式输送机的安全运行效果。

本文针对皮带输送机安全防护装置的重要作用进行全面分析,并提出相应的改进策略,确保皮带输送机改进的整体效果显著增强。

关键词:皮带输送机;安全保护装置;改进目前最常见的皮带输送机主要由皮带、辊筒机架、张紧装置、传动装置共同组成,整个结构非常简单。

具有运行效率高、运输量大等特点,能够满足煤炭运输的整体要求。

但是在煤炭输送过程中,如果对煤的品质无法做到有效控制,即经常出现皮带撕裂、跑偏、打滑等问题,必然会造成皮带输送机无法安全稳定运行,引发严重的恶性后果。

目前通过安装保护装置,可以有效避免皮带输送机出现跑偏、打滑、撕裂等安全隐患,保证皮带输送机的整体运行效果。

从实际来看,大多数皮带输送机防撕裂装置,经常会出现卷煤情况,造成误动作引发皮带输送机无法正常运行,出现稳定性差、维修不便等问题。

为此需要积极针对皮带输送机安全保护装置的问题进行改进,增强皮带输送机维护的整体效果。

1.安全保护装置的重要作用我公司锅炉燃料由带式输送机输送,为双回路输送工艺,单回路工艺流程如下:煤棚→受煤坑(三个受煤坑,可配烧不同煤种)→微机配料装置→1#带式输送机→正弦筛→可逆环锤式破碎机→2#带式输送机→3#带式输送机→炉前煤仓。

我公司带式输送机于2005年底投运,原设计保护装置有两种:跑偏和拉线急停;于2016年增加了四种保护:断带、烟雾报警、堵煤、喷淋灭火。

带式输送机设备参数:带速1.6m/s;带宽:800mm;输送能力:300t/h[1]。

皮带输送机安全保护装置顾名思义,能够确保皮带输送的过程更加安全稳定,具备防扯边、防卷煤等功能,在皮带输送过程中如果出现大量异物,很容易造成边缘部分被撕扯。

带式输送机跑偏原因分析及纠偏措施

带式输送机跑偏原因分析及纠偏措施发布时间:2023-01-04T06:28:56.490Z 来源:《中国科技信息》2023年17期作者:李大伟臧慧超李骏[导读] 皮带输送机发生跑偏时,皮带与内部金属部件之间的摩擦将导致皮带与输送机分离,导致设备故障停运,影响企业生产运行,降低生产效率。

皮带跑偏损坏与皮带直接接触的设备,影响其他设备的使用;胶带输送机的跑偏也可能导致生产停机,并存在一定的安全隐患。

李大伟臧慧超李骏日照港船机工业有限公司山东省日照市276800摘要:皮带输送机发生跑偏时,皮带与内部金属部件之间的摩擦将导致皮带与输送机分离,导致设备故障停运,影响企业生产运行,降低生产效率。

皮带跑偏损坏与皮带直接接触的设备,影响其他设备的使用;胶带输送机的跑偏也可能导致生产停机,并存在一定的安全隐患。

关键词:带式输送机;跑偏原因;纠偏措施带式输送机跑偏是生产过程中常见的现象,但它会严重影响带式输送机的运行状况,一方面会影响企业的生产效率,另一方面会对设备造成损坏,降低设备的使用寿命。

1 带式输送机跑偏机理分析1.1空载跑偏机理带式输送机在空载状态下,受摩擦、重力和张力的影响较大。

在传送带的重力作用下,传送带与托辊表面完全贴合,使托辊在传送带运行时旋转。

理想情况下,输送带的摩擦力与张力相反,均匀分布在输送带表面。

但在实际情况下,摩擦力和张力对输送带跑偏的影响最大。

输送机受基础沉降和安装质量的影响,使输送机皮带不能完全适应托辊表面,导致输送机皮带摩擦力不同,导致输送机皮带偏侧,摩擦力较小。

同时,由于皮带对接不当、质量差、卷筒曲率直径不一致、头尾滚筒轴线不平行等原因,皮带表面张力不均匀,也会出现偏位现象。

1.2运输状态下跑偏机理带式输送机在运行状态下产生跑偏的主要原因有两个,一是卸料过程中产生的冲击力导致带式输送机产生跑偏,二是带式输送机堆放物料不均匀,导致带式输送机与托辊之间的摩擦力不同而产生跑偏。

当输送机卸煤时,高速煤流进入下一水平带式输送机将产生较大的冲击力,这种冲击力作用在下水平带上,造成带式输送机不稳定,并向冲击力一侧偏移;当输送带上堆放的物料不均匀时,输送带上堆放的物料在重力较大一侧的摩擦力较大,导致输送带向摩擦力较小一侧跑偏。

带式输送机液压自动纠偏装置的设计与应用

反 复进 行调试 ;输送机 的生产环境通常很恶劣 ,粉尘大 、安全 隐 患多 ,人工调整常常由于劳动强度大 、对操作者经验要求高等原 因 ,纠偏效果不佳 。

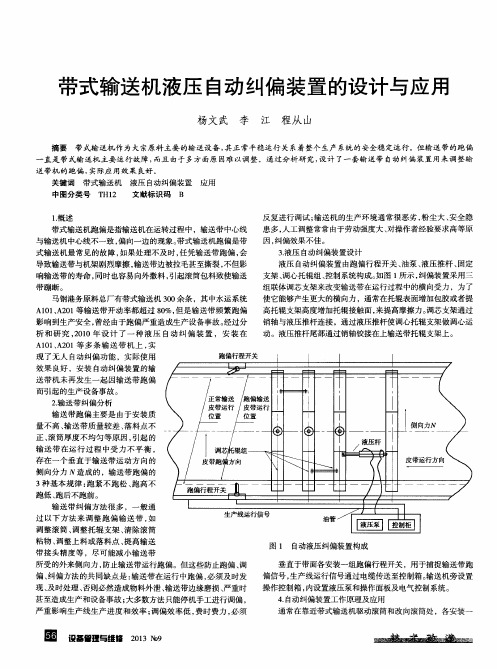

3.液压 自动纠偏装 置设计 液压 自动纠偏装置 由跑偏行程 开关 、油泵 、液压推杆 、固定 支架 、调心托辊组 、控制系统构成 。如图 1所示 ,纠偏装置采用三 组 联体调芯支架来改变输送带在运行过程 中的横向受力 ,为 了 使 它能够产生更大的横向力 ,通 常在托辊表面增加包胶或者提 高托辊支架高度增加托辊接触面,来提高摩擦力 。调芯支架通过 销轴与液压推杆连接 ,通过液压推杆使调心托辊支架做调心运 动。液压推杆尾部通过销轴铰接在上输送带托辊支架上 。

选择 开关 选择 手 动 操作 Qr'Z开 关

时 ,如需 要左进推动调芯 支架组 ,按

下 左 进 按 钮 (2sB),中间 继 电器 KA2

通 电、KM 闭合回路形成电磁 阀 DF2

通 电 、油 泵工作推动液压杆 向左运

动 ,液压 杆推动调芯支架组左进 实

现手动操作 。

图 2 自动纠偏过程示 意图

目冒 设置管理与维伍 2013№9

组 自动液压纠偏装置 ;靠近驱动滚筒 、紧邻调心托辊组安装一组 生摩擦力 、 、 。摩擦力产生垂直输送带运行方 向侧力 、

输送带跑偏行程开关 。调心托辊组支架~端与液压杆铰接 ,使调 , 使 . =Ⅳ >Ⅳ,N。使 跑偏输 送带 向 XK2侧调 整 ,当调整 到 .

心托辊组支架在液压杆 的推动下 ,围绕支架调芯轴旋转一个角 输送带正常运行 位置及输送带 边缘不能和 XK1接触 ,此 时 Nl=

度 ,从而实现调心托辊组在液压的作用下 ,控制调心托辊组轴线 Ⅳ并且 跑偏 行程开关 XKI断开 ,回路断开输送带正 常运行 ,自

带式输送机跑偏的处理方法

调偏托辊法:

通过在变坡点、转 载点、等容易发生 跑偏的地方安装调 偏托辊,防止跑偏。

冰山理论

冰山理论:是心理 学家弗洛伊德提出 的重要理论,它指 我们能看到的只是 表面很少的一部分 占20%,而隐藏的 部分占80%。

谢谢

Thank you

5 胶带接头校正法

6 适度拉紧调偏法

当胶带左 右跑偏且 方向不固 定时,说 明皮带机 的张紧力 不够。

7 立辊调偏法

如果胶带运行时在某处总向一边跑偏。

8 其他调偏法

托辊架校正法:

如果胶带运行时, 向一侧跑偏并在某 个托辊架附近位置 较严重。则重点校 正跑偏处的托辊架。

垫高调偏法:

如果胶带机运转时 机架不正或左右摇 摆,引起跑偏,可 通过观察将一侧机 架垫高并固定,消 除跑偏。

胶带接头校正法 适度拉紧调偏法 立辊调偏法 其他调偏法

如果在胶带机 中部位置跑偏:

1

上托辊调偏法

若胶带在滚筒处跑偏 2

通过滚筒 轴承处调 节螺栓小 幅度调整

滚筒调偏法

3 校正滚筒调偏法

滚筒局部磨损或黏有 物料时出总向一侧跑偏。

货载落点校正法

胶带全长上向 一侧跑偏,最 大跑偏在不正 的接头处。

设备管理

胶带输送机跑偏 的处理方法

胶带输送机示意图

胶带跑偏的分析与处理

胶带跑偏原因分析

根本原因:

是由于受力 不均造成的

安装质量

托辊安装不正

胶带跑偏的基本规律

1 跑松不跑紧 2 跑高不跑低 3 跑大不跑小 4 跑后不跑前

胶带跑偏处理方法

上托辊调偏法 滚筒调偏法 校正滚筒法 货载落点校正法

胶带输送机自动调偏定位装置研制

胶带输送机是煤矿原煤运输的重要工具,在煤矿井下应用非常广泛,胶带输送机在使用过程中经常发生输送带跑偏现象,皮带磨损严重,不但减少使用寿命,还影响正常生产。

以往采用人工调整和简单的挡轮强制限制皮带跑偏,劳动强度大,效率低,调偏装置在调整后不能定位。

针对这以往调偏装置不能定位问题,采用两侧竖立抗跑偏小辊带动油泵产生压力,调整油缸位置达到调整托辊位置自动调整皮带,并用液压锁锁住油缸防止托辊受力转动,研发成功胶带输送机自动调偏定位装置。

应用此装置,有利于实现胶带输送机的正常运行,从而实现皮带集控在煤矿井下的实现,减轻了工人劳动强度,保证煤矿正常的生产秩序。

1底层皮带跑偏原因及传统处理方法1.1原因分析引起胶带输送机中间段底层皮带跑偏的原因,有以下5个方面。

(1)与机架安装的高低不平有关。

机架歪斜包括机架整体及中心不一和机架两边高低倾斜,在安装过程中存在皮带中心不成直线,前后有误差;在使用过程中由于底鼓或其它原因造成胶带输送机架两侧高低不在同一水平面上,皮带运行过程中容易跑偏,这种跑偏不易调整。

(2)与导料槽两侧的皮带挡货条对皮带的压力不均匀有关。

由于安装皮带挡货条时高度不一致,对皮带产生的压力不一致,造成皮带两边阻力不一样大,皮带往阻力小的一侧跑偏,引起整条皮带偏向阻力小的一侧。

(3)与中心线不平行有关。

胶带输送机运行过时,皮带机首轮和尾轮的滚筒中心线不平行,致使皮带两侧边缘的张力程度不一样大,则皮带向张力大的一侧方向跑偏。

(4)与托辊安装位置不当有关。

托辊的安装位置和皮带运行方向中心不垂直,一侧在前,一侧在后(按皮带运行时跑偏的方向进行调整),则皮带就会向托辊在后的一侧方向跑。

(5)与张力不一致有关。

皮带卡子或接头在接设时不正或者皮带在制作过程中两边张力不一致,造成皮带在运行过程中左右摆动。

1.2处理中间段皮带跑偏常用传统方法(1)消除安装误差。

对安装误差引起的跑偏,必须先进行消除安装误差,调整皮带中心成一条直线,消除安装的误差;皮带接头该重接的重接,对皮带接头在打卡子或者皮带硫化过程中,必须使用标准方法找正皮带接头,确保接头在连接后受力一致,对接平整;胶带输送机自动调偏定位装置研制晓南矿贾强摘要基于胶带输送机中间段底层皮带跑偏原因分析及其处理方法综述,发明设计了新型自动调偏定位装置,对其液压原理和工作原理进行了详尽论述。

皮带输送机跑偏的原因及防偏措施

皮带输送机跑偏的原因及防偏措施皮带输送机跑偏是指输送带在运行过程中偏离预定轨道,导致输送效率下降,甚至产生安全隐患。

造成皮带输送机跑偏的原因有很多,主要包括以下几个方面:

1. 皮带张力不均匀:皮带张力在不同部位不均匀或过紧过松,导致皮带在运行过程中发生侧移。

2. 传动轮与托辊不平行:传动轮或托辊的安装不平行,使得皮带在传送过程中受到额外的侧向力,导致跑偏。

3. 皮带不对中:输送带在安装或调整过程中没有正确对中,使得皮带偏离预定位置。

4. 托辊设备故障:托辊无法正常转动或转动阻力很大,引起皮带产生侧向力,导致跑偏。

为避免皮带输送机跑偏带来的问题,可以采取以下防偏措施:

1. 定期检查和调整皮带张力,确保各处张力均匀。

2. 确保传动轮和托辊正确安装,保证与皮带平行。

3. 定期检查和调整皮带对中,保持皮带在正确的位置运行。

4. 定期检查和维护托辊设备,确保其正常运转。

5. 安装侧向导向装置,帮助稳定和引导皮带运行。

6. 设备投入运行前,进行调试和试运行,及时发现和纠正跑偏问题。

7. 增加皮带支撑,减少皮带挠度,提高稳定性。

通过以上防偏措施的采取,可以有效防止皮带输送机的跑偏问题,提高输送效率和安全性。

《浅谈带式输送机的跑偏及应对措施》

《浅谈带式输送机的跑偏及应对措施》【摘要】介绍了输送带跑偏的原因及产生跑偏现象的危害,从设计、安装、使用和维护等方面提出了相应的对策,从而避免输送带跑偏现象的发生。

【关键词】带式输送机;输送带跑偏;措施带式输送机广泛应用到矿山企业的井下巷道、矿井地面运输系统、露天采矿及煤炭筛选中。

它作为煤炭物料输送的主要设备,因其具有结构简单、成本低廉的特点。

输送机跑偏是指在带式输送带的运转过程中,输送的纵向中心线偏离输送带理论中心线的现象。

作为煤炭筛选系统的主要设备,带式输送机在实际运行,一旦出现跑偏,轻则皮带在运行时与支架发生非正常摩擦,导致输送带边缘磨损,影响其使用寿命;严重的跑偏会造成可能引起输送皮带的纵向撕裂、覆盖的胶带局部剥离、划伤、皮带翻卷物料等。

因此输送带跑偏不但影响生产,缩短输送带使用期限,容易形成安全隐患,同时,皮带跑偏也会增加运行人员和维护人员的维护工作量和维护成本。

输送带的跑偏是皮带输送机的最常见现象,及时找出原因,解决故障确保其安全稳定运行。

对输送皮带跑偏原因进行分析,找出其规律,采取相应的措施进行调整和预防,确保生产设备正常运行。

1分析带式输送机跑偏的原因在实际运行工作中,造成皮带机跑偏的原因很多,各种因素在不同设备上影响不同,皮带机的安装质量的好坏对皮带跑偏的影响最大,由安装误差引起的皮带跑偏最难处理,安装时引起的跑偏有:托辊架、头尾滚筒中心线与皮带机中心线垂直偏差大;托辊架、头尾滚筒中心线与皮带机中心线偏差大;输送带接头不平直。

在运行中引起的有:滚筒、托辊粘煤;拉紧装置安装偏差大、卡涩;落煤点与皮带机理论落煤点偏差大;皮带机各纠偏设备失效,不能保证皮带机在一次跑偏的情况下,有效减轻跑偏问题。

皮带机跑偏的原因多种多样,但其具有共性。

导致皮带跑偏的原因就是横向摩擦力,在皮带跑偏中达到新的平衡,从而使皮带较稳定的保持跑偏状态,以下是典型的几种跑偏状况分析:(1)当皮带机托辊位置与皮带机中心线垂直时,因皮带此时所受合力的方向与皮带运行方向平行,横向所受合力为零,故皮带无跑偏,如图1所示。

皮带输送机跑偏原因及调偏托辊的设计

皮带输送机跑偏原因及调偏托辊的设计1、皮带输送机输送带跑偏原因(1)输送带本身质量缺陷由于输送带生产质量问题,输送带出厂时存在“飞边”、输送带上、下盖胶厚度不均或钢丝绳芯带中各钢丝绳的初张力不等,输送带安装时接头不对中等原因,引起输送带截面上张力分布不均,张力对输送带的中心线产生弯矩,引起跑偏、撒料、刮边等事故。

(2)物料偏斜引起输送带跑偏如果落料位置设计不合理,输送带上物料的重心位置偏离输送带中心,则在物料重量作用下,输送带将向另一侧偏移。

(3)托辊偏斜引起的跑偏①托辊后倾在安装托辊时,如果托辊的轴线不与输送带中心垂直,在输送带运行时就会产生垂直于输送带运行方向的侧向推力。

如前倾则引起指向中心的回复里,如后倾则会产生跑偏力。

②托辊支架整体倾斜(4)托辊转动不灵活(5)环境影响如果清扫器工作不利,托辊或滚筒表面粘着煤尘和粘土,托辊和滚筒外表面成锥形,会引起输送带跑偏。

(6)其他因素如果机架振动、风力载荷、拉紧力不够、温度分布不均,如输送带一个侧边受日光照射,当光线强烈时,输送带会向光线照射的一侧跑偏,此时应加挡阳板。

如果输送带拉紧力不够,输送带会忽左忽右运动,输送带跑偏没有规律,应加大拉紧力。

2、分段变摩擦调偏托辊的设计针对输送带跑偏原因的分析为了提高调偏装置的调偏能力和速度,将调偏托辊外表面制成螺旋对中形式,将槽型调偏托辊两侧托辊做成分段式短托辊,并将最外侧短托辊制成内锥形变摩擦系数托辊。

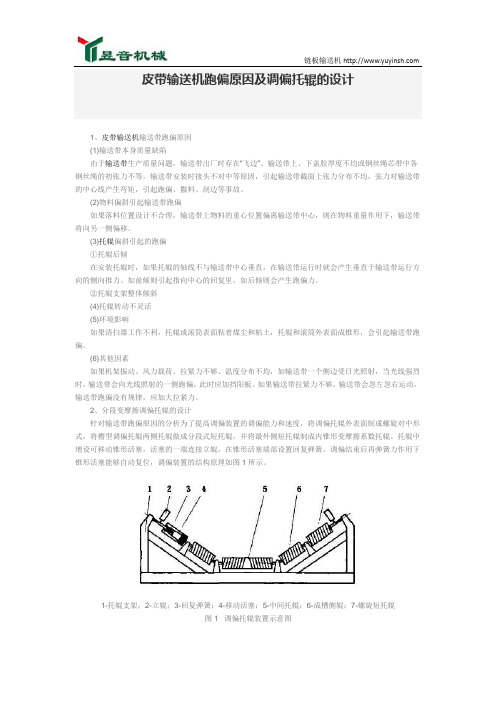

托辊中增设可移动锥形活塞,活塞的一端连接立辊,在锥形活塞端部设置回复弹簧,调偏结束后再弹簧力作用下锥形活塞能够自动复位,调偏装置的结构原理如图1所示。

1-托辊支架;2-立辊;3-回复弹簧;4-移动活塞;5-中间托辊;6-成槽侧辊;7-螺旋短托辊图1 调偏托辊装置示意图当皮带输送机正常工作或皮带输送机跑偏量不大时,输送带与两侧立辊不接触,输送带在两侧螺旋短托辊的作用下,自动对中运行。

当跑偏量增加时,输送带会发生侧向运动,输送带会与立辊接触并带动立辊向外运动。

输送带的跑偏原因及调偏装置

跑 偏 引起 , 因此解 决 好 输 送带 的 跑偏 问 题 对 输 送 带 运 输 的 效 率 和输 送 带 的使 用 寿 命 都有 重 要 的 积极 作 用 。

现 以柳 湾 矿主 提 升 S 1 0 / TJ 2 0 3*7 0 1 S带 式 输 送 机 ( B =1 0 2 0mm, 1 5 8 。 1 。 为 例 , 跑 偏 原 因及 L一 0 0m, =0 ~ 6) 对

1 概 述

柳 湾 矿 主 提 升 s J 2 0 3*7 0 T 10 / 1 S带 式 输 送 机 除 安 装 槽形 托 辊 、 行下 托 辊 和 缓 冲托 辊 外 , 机 尾 方 向 每 隔 1 平 向 2

带 式 输送 机是 煤 矿 生 产 中 的 一种 主 要 运 输 设 备 , 泛 广

Z o H o gin ha n l a ( up e tRe arFa t r Eq im n p i co y,Fe x ii g I d s r r u ., n iM n n n u t yG o p Co

S a x 3 0 0 h n i kn a u o ,L d , i u h n i 2 0 ) C Gr x 0

m 安装 一 架 上 调 心 托 辊 架 , 上 是 摩 擦 上 调 心 托辊 组 , 架 共

安装 8 6个 上 调 心 托 辊架 ; 每隔 2 安 装 一 架 下 调 心 托 辊 4m

架 , 上 是摩 擦 平 托 辊 , 装 4 架 安 3个 下 调 心 托 辊 架 。尽 管 如

此 , 实 际运 行 中 , 是有 许 多 因素会 导 致 输 送带 的跑 偏 。 在 还

中图 分 类 号 : TD5 8 1 2 .

文 献 标识 码 : B

带式输送机跑偏原因分析及调整

输 送带运行方 向

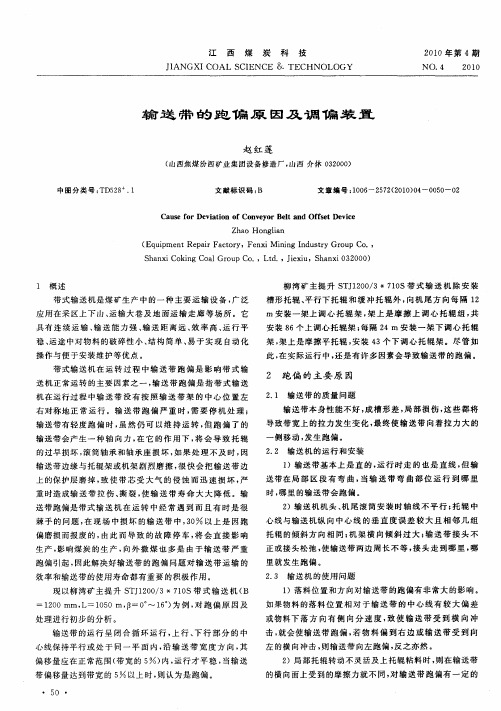

图 1承载托辊安装偏斜时受力分析图

调攘 方向

—— - _. —— - _- ——’

尾调正后 , 中间部位的跑偏若还 纠正不过来 , 须对机架重新进行安装 。 3 导料槽两侧 的橡胶板压 力不均匀 。由于橡胶板压力 不均匀 , ) 造 成输送带两边运行阻力不一致 , 引起输送带跑偏 , 这种情况 的处 理相对 较容易 , 重新调整两侧橡胶板压力 即可 。

() 1调整托辊组 。输送机运转过程 中 , 送带在承载段 向一侧跑 若输 偏 , 明承载托辊组安装位 置与输送机 中心线 的垂直度有误差 , 表 如图 1 所示 。输送 带在运行方 向上 给托辊一个 牵引力 F , F分解 为切 向力 F 和轴 向力 F, 向力 F克服托辊 阻力 , 托辊旋转 , 向力 F作用在 托 切 使 轴 辊上 , 使托辊沿轴 向窜 动, 由于托 辊是固定的 , 不能轴向窜动 , 这样就给 输送带一个反作用 力F , 它使输送带 向另一侧 一

_● 一

・● 一

调壤方 向

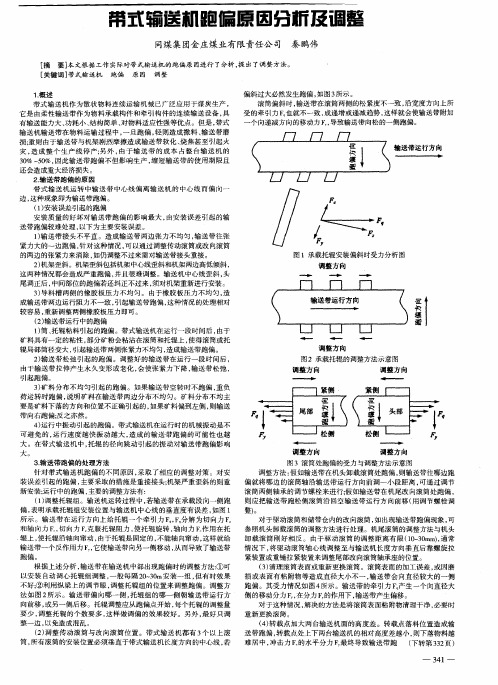

图 2承 载 托 辊 的调 整 方 法 示 意 图

调整方 向

__— -—_ ・- __ ■

调整方 向

_● -_ _ __一

恳部

羹 l囊 <

___ ’

●

_一

调藤方 向

调整方 向

3输送带跑偏的处理方法 . 针对带式 输送机跑偏 的不同原 因 , 取 了相应 的调整对策 。对 安 采 装误差 引起 的跑偏 , 主要采取 的措施 是重接接头; 机架严重歪斜 的则重 新安装; 中的跑偏 , 运行 主要的调整方法有 :

带式输送机跑偏原 因分析及调整

同煤 集 团金 庄煤 业有 限责任 公 司 秦 鹏伟

带式输送机跑偏原因及处理措施

带式输送机跑偏原因及处理措施在日常工业生产活动中,带式输送机是运输物料的常见生产设备之一,带式输送机能够一次性完成大量物料的输送,而且在传输过程中不会造成物料的损耗,既降低了人工输送工作量,又提高了物料输送的效率。

目前,带式输送机主要应用于码头货物运输,煤矿开采,电器制造等多个行业,是企业必不可少的运输设备。

带式输送机在使用中常见输送带断裂或跑偏的问题,致使无法对物料进行有效输送,针对这一问题,文章就常见的输送带跑偏问题产生的原因加以系统分析,并提出了切实可行的改进方案,以有效地解决这一问题。

标签:跑偏原因;物料投放;安装位置;纠偏装置前言工业生产规模的扩大使得企业对于自动化生产设备的需求量日益增加,带式输送机对于物料的传输实现了自动化控制,因此被广泛应用于生产规模较大的自动化流水生产线上。

带式输送机较传统的货物输送方式而言具有不可比拟的优势。

首先,它从根本上取代了人工货物传输模式,解放了人们的双手,降低了人工作业量;其次,其货物输送量大,且能够实现远距离传输,并且在运输过程中不会导致货物的损耗;再次,带式输送机完全实现了电脑自动化系统控制,一旦设定好传输程序,系统就会自动执行货物输送指令,无需人工操作即可完成物料输送任务。

带式输送机主要由滚筒,轴承以及传输带等部件组成,其中,传输带式设备的核心部件,一旦发生输送带故障问题,将使整台设备停止运转。

而在实际生产活动中,输送带跑偏是尤为常见的故障问题,造成输送带跑偏问题的原因多种多样,例如滚筒在运行过程中位置出现偏移,托辊的位置跑偏等等,这些原因都会带动输送带的位置发生变化,进而影响物料输送效果。

因此,解决输送带跑偏问题关键在于找准问题产生的原因,才能从源头上杜绝该种问题的发生。

1 常见引起跑偏现象的因素分析1.1 输送设备整体安装出现问题。

一是在设备分部安装时,各个组件的安装位置出现偏差,使得其不能够保持在同一水平线上,导致输送带在安装环节就出现了问题;二是托辊组的安装位置发生倾斜或角度偏差,致使部分输送带位置受力不均,运转受到阻碍,进而出现跑偏现象。

带式输送机输送带跑偏的原因及调偏措施

的运动小车和导轨!若运动小车的滚轮磨损较大!造成与导轨之间间隙较大时!会引起小车运动不平稳!影响抹平板的抹平质量!因而每隔一段时间应检查滚轮与导轨的间隙!并进行调整!若无调整余量时应及时更换滚轮"超级抹平板链条的张紧度不宜过松!否则易造成换向冲击!在超级抹平板调试时!应检查并张紧链条"#$传感器%&’()**的传感器调整支架无锁紧装置!由于调整螺杆有间隙存在!每次调整完毕后!支架+尤其是水平传感器支架,还会在外力作用下做-..的移动!因此建议在调整螺杆上增加一个锁紧螺母!或调整未完成之前!将这种间隙晃动人为消除"为了保证传感器支架的刚度和稳定性!传感器支架外伸长度不宜超过/0-.!因传感器支架位置决定了基准线位置!故应事先与工程部门进行协商确定"初次试铺或从一个新的起点开始铺筑时!尽管事先已经根据铺筑厚度确定了传感器位置!但在开始工作时!仍需要根据已铺路面的高程或路面板的位置微调传感器!调整时不宜剧烈调整!应使机器边前进边调整!以前进/.时调整/..为宜"在水平传感器和转向传感器调整好后!应在传感器支架上做出相应的记号!并不应每天拆卸"应事先做一个壁厚为-..的能套在传感器杆上的纸筒!在第二天摊铺机倒车前!将纸筒套在后部传感器的杆上!以使成型模板能升起约-..!以便与前一天已铺路面顺利衔接"##适宜的水泥混凝土坍落度根据%12341%&’()**的结构特点及施工经验!该机适宜摊铺的水泥混凝土坍落度范围在56-7-8.之间!最大不宜超过98.!最低不宜小于(8."当坍落度发生变化时!机手应及时根据情况调整摊铺机的工作参数"收稿日期:(**(;*9;/*带式输送机输送带跑偏的原因及调偏措施赵建林+长安大学工程机械学院!陕西西安</**9=,摘要:通过对带式输送机输送带跑偏原因的分析!找出影响输送带跑偏的主要因素!从而提出纠正输送带跑偏的措施"关键词:带式输送机>输送带>跑偏中图分类号:?&(((文献标识码:@文章编号:/***;*55A+(**5,*/;**==;*(带式输送机具有结构简单B 运行可靠B 可连续工作B 易于实现自动控制!便于使用与维护等特点!在搅拌设备B破碎及筛分设备中得到广泛使用"输送机在使用过程中!经常出现输送带跑偏现象!这不仅影响物料的正常输送!更影响整套设备连续正常工作"所以!在作业现场!正确及时地解决输送带跑偏是非常重要的工作"#输送带跑偏现象带式输送机是由一条环形封闭的输送带B 驱动滚筒B 改向滚筒B 张紧机构B 托辊组件B 机架及动力系统组成!依靠驱动滚筒与输送带之间的摩擦力使输送带运行"在正常工作时!输送带作循环周转运行!上行和下行的输送带的中心线互相平行或在同一平面内!无跳跃现象>输送带沿带宽方向无偏移或偏移量很小"输送机在运行中!如果输送带沿带宽方向的偏移量超过带宽的-C 时!称为输送带跑偏"输送带跑偏将产生漏料!损坏输送带及托辊!影响输送机及其它设备正常连续工作"D 输送带跑偏原因输送带运行时所受的力主要有:牵引力B物料及带图/带式输送机工作原理图的重力B 托辊的支撑力及摩擦阻力"输送机正常运行时!这些力使输送带不发生跑偏"如果在某些因素的影响下!这些力的大小B 方向发生变化!就使输送带产生跑偏!产生跑偏的原因主要表现在以下两个方面:+/,输送带所受到的作用力沿带宽方向上的合力为E F !输送带跑偏时沿带宽方向上的阻力为E GF"如果合力E F H E G F!输送带保持原来正常的运行状态!不发I==I J K L 6(*+M N ./*(,O P Q RS Q T U V W X Y Z[\P W ]^Y _T ^V P WS X T U Q W V ‘Q ^V P W a K6/(**5万方数据生偏移!如果"#$"%#&将使输送带产生偏移’输送带只有偏移到某一位置&使新的力"#("%#时&才不再发生偏移’)*+输送带所受到的作用力沿带前进方向上的合力为",&使输送带产生的沿带宽方向上分布的拉应力为-’如果拉应力-相等&如图*).+&则输送带不发生偏移!如果拉应力-不相等&如图*)/+&则产生力矩0&输送带只有向一边偏移&产生另一个与0大小相等&方向相反的力矩0%来平衡力矩0’图*输送带受到沿其宽度上分布的拉应力1引起跑偏的因素)2+接料斗安装位置不正确&使输送带出现偏载&"#$"%#’)*+驱动滚筒与改向滚筒的轴线不平行&使拉应力-不相等’)3+机架4托辊及其支架制造4安装质量不高&使"#$"%#或拉应力-不相等’)5+输送带接缝不平行&接缝与带边不垂直&使拉应力-不相等’)6+输送带质量差&成槽性差&出现偏载&使"#$"%#或拉应力-不相等’7纠正跑偏的措施)2+在输送机上安装两组带可逆旋转架的自动调心槽形托辊&自动纠正带的跑偏’)*+在输送带两侧的机架上安装几组防偏竖档辊&强制阻止带的跑偏’)3+调整张紧装置&使输送带两侧的拉应力-相等’)5+调整接料斗的位置&防止出现偏载现象’)6+将输送带跑偏部位的跑偏侧的托辊支架沿带运行方向前倾*8958’):+将输送带跑偏侧的机架降低些&防止跑偏’收稿日期;*<<*=22=26工程机械的预知维修庄惜铁)广深珠高速公路有限公司工程部&广东东莞6*3>*6+中图分类号;?@:<A 文献标识码;B 文章编号;2<<<=<33C)*<<3+<2=<<56=<*随着机械的可靠性4维修性提高&检测诊断技术的发展与推广&机械的修理方式将朝着预知维修发展’预知维修采用先进的检测诊断技术&对机械进行不解体检测&利用信息分析和处理技术&可较准确地了解机械的技术状态&从而降低了机械维修成本4提高了机械运转的可靠性’D 建立在机械故障理论基础上的预知维修虽然机械故障种类繁多&但其产生原因有一共同点;来自工作条件4环境条件等方面的能量积累到超过一定限度时&机械就会发生异常而产生故障’我们要对故障的原因进行正确的分析&寻找故障源以达到预知修理的目的’故障分析必须建立在故障信息的收集4记录的基础上&运用合适的分析方法&分析故障原因’常用的方法有;故障频数分析&平均故障间隔期分析)E?F G+&图2故障树故障树分析)G ?H 法+’其中最常用4最直接的是故障树分析&它能把层次关联和因果关系不清的事件显示清楚’下面以F I 26H J 双钢轮压路机控制手柄处于中位仍行走的图*故障查找逻辑程序图表故障为例作出故障树如图2’根据故障树建立故障查找逻辑程序图表&如图*’机械故障的分析过程&也就是找出故障的原因和机理的过程&从而为减少和消除故障&进行维修提供准确的依据’K65K 第*<卷)总第2<*期+筑路机械与施工机械化*<<3L 2万方数据。

带式输送机自动调偏装置的改进设计

2 2对下 调偏装 置 的改进 . 我们针 对 原下 调 偏 装 置 ( 行 调 偏 托 辊 ) 遍 平 普

存 在 的注油 困难 , 不便 维修 , 底皮 带 淤煤较 多时运 转 不良, 调偏效 果 不佳等 缺 陷 , 进行 了 以下改 进 :

困难 , 不便 维修 , 底皮 带 淤煤 较 多时 运转 不 良, 偏 调

效果 不佳等 缺陷 。

1 为 提高 使用 寿 命 , ) 在设 计 中充 分 考虑 到 润

滑 问题 , 调偏 架转 动轴 承座设 计 了注油 孔 , 注 在 需要 油时 , 打开 上盖 就加 注润 滑油 。 2 将 调 偏 装 置从 底 皮 带 下 部 改 到 底 皮 带 上 )

2 对 自动调偏装置 的改进设计

带式输 送 机又 称 胶 带 输 送机 , 常 见 的连 续 动 是

作式 运输设 备 之 一 。近 年 来 , 式 输送 机 以其 输 送 带

能力 大 、 护方 便 、 维 营运 费低 、 结构 简单 、 转平 衡可 运 靠 、 行 阻力小 、 电量 低 , 运 耗 以及 容 易 实 现 自动 化 等 特点 , 广泛 应用 于冶 金 、 电力 和化 工等 厂矿 企业 。在 煤矿 上 , 带式 输送 机 主要 用于 采 区巷道 、 主要 运输 平

l 常 用 调 偏 方 法 及 调 偏 原 理

输送 带跑 偏 主要 是 由于 托辊 或 滚 筒 安 装 不 正 , 输送 带拉 紧不 够或受 力 不均 , 接头 不正 , 铺设 不 平直 等原 因造成 的 , 通常 的解决 办法 有 两种 :

一

带 运 行速度 产 生 一 个 速 度 差 Av 托 辊 给 输 送 带 ,

送机 运行 保护 中的重 要 问题 。

机械毕业设计515带式输送机摩擦轮调偏装置设计

3)采用了新的电子技术。在设计阶段用电子计算机作为辅助计算手段,在运行中用电子仪器仪表监控带式输送机的工作状态,从而提高了带式输送机的效率和工作的可靠性。

近20年来,世界各国都注意研究和开发高速、大功率钢丝绳芯带式输送机。在70年代中期,K.H.Oehmen研究了钢丝绳芯胶带的接头问题和水平、铅垂弯曲钢丝绳芯胶带的设计问题。在德国,Hohman、Hager、Sannemann、Funke等学者对钢丝绳芯胶带的传动机理、胶带横断面的应力分布、起动状态等问题进行了深入的研究。最近在德国又取得钢丝绳芯胶带接头方式优化的新成果。在荷兰、西班牙、前苏联等国家也对钢丝绳芯胶带运行阻力产生机理、弯曲阻力等问题进行了研究。在澳大利亚,Harrison、A.W.Robert、James等学者对钢丝绳芯胶带无损探伤、接头缺陷、起制动特性、胶带横向弯曲振动等问题作了较深入的研究。正是这些科研工作者的工作,才使国外大功率带式输送机发展很快。在德国,带式输送机的最高带速已超过15 ;在法国,带式输送机的单机长度已达 ,高差为 ;弯曲带式输送机的单机长度为 ,弯曲处多达五处;单滚筒的驱动功率达 。设计带速为8.4 ,每台年运量为4亿吨。最近法国又成功的制造出运量为25000 的大功率输送机。在澳大利亚一个铝钒土有限公司的采矿场上,单机最大长度达 ,在鹿特丹矿上,多机串联运距长达 ,共由17条 胶带输送机组成。再如德国莱茵褐煤矿有限公司福而图纳露天矿使用了日挖240000 斗轮挖掘机,与其配套的带式输送机带宽为 ,带速为7.4 ,运量为37500 ,前苏联的带式输送机最大带宽为 。

2)带式输送机的结构形式也有较大发展,出现了单机长度较大的钢绳牵引带式输送机、多点驱动带式输送机、可弯曲的胶带输送机等等。

带式输送机调偏装置的改进设计

圆周速度 V 与输送带运 行速 度 V t d产 生一个 速度差 AV,

托辊给输 送带一个横 向力 , 推动输 送带 向与 △V相反方 向 偏移而 回复到正常位 置。

快会把输送带边上 的保护层磨掉 , 致使 带芯受潮 湿大气 的

( 郑煤 集团公 司告成 矿 , 1 河南 登封 4 2 7 ; 郑煤集 团白坪煤业公 司, 54 7 2 河南 登封 4 2 7 ) 5 7 4

摘

要: 阐述 了带式输送机 常用 自动调偏方法 和调偏原理 , 针对 存在 的问题 , 进行了改进设 计 , 使用效果较好 。

关键词 : 胶带输送机 ; 调偏 ; 装置 ; 改进 中图分类号 :D 2 . T 58 1 文献标识码 : B 文章编号 : 0 1 6—27 (0 8 0 0 3 0 5 2 2 0 )1— 0 5—0 1

度。

第二种办法虽然 降低 了职工 的劳 动强度 , 但其 价格 比

1 常 用调 偏 方 法及 调 偏 原 理

输送带跑偏主要 是由托 辊或滚 筒安 装不正 、 送带拉 输

Hale Waihona Puke 较 昂贵 ( 每套 调偏 托辊 的价值在 10 4 0元 左 右) 另外 平行 , 调偏托辊 ( 下皮带 装 ) 遍存在 注油 困难 , 便维 修 , 皮 普 不 底 带淤煤较多时运转不 良, 调偏效果不佳等缺 陷。

lms e .

Ke rsb l hpdcnee; ei i dut g dv e ipoe yWod :e —sae ovyr dv tnajsn ; e c ; m rv t ao i i

带式输 送机以其输 送能力大 、 护方便 、 维 营运 费低 、 结

带式输送机输送带纠偏装置的设计探究

带式输送机输送带纠偏装置的设计探究摘要:带式输送机跑偏是最常出现的故障之一,出现这类事故的原因通常是由于输送机皮带安装没有达到工艺要求、输送带硫化对接处不合格、皮带架上的托辊质量不合格及对皮带张紧力控制不合理造成。

在实际生产过程中,如发生输送带跑偏后,通常会造成输送带受力不均匀[1],如果这种情况不能得到有效控制,又会引起输送带输送效率差、溢煤、断带及电机烧毁等事故,对安全生产造成巨大隐患。

针对带式输送机运行过程中出现的输送带跑偏现象,对输送带跑偏原因进行了分析,根据输送带纠偏原理设计出一套输送带纠偏装置。

经测试,系统可实现对输送带跑偏的自动检测及调整纠正,自动化程度较高,控制效果良好。

关键词:带式输送机;输送带;纠偏;装置;设计引言带式输送机作为常用物料运输设备,具有运输距离长、运输效率高、运量大、维护费用低等优点,因此在各行业物料转运环节应用较为广泛。

近年来,随着机械和电气控制技术的发展,企业生产效率大幅提高,因此对带式输送机的运行速度和工作稳定性提出了更高要求。

跑偏是带式输送机的常见故障之一,跑偏发生时,不仅造成运输物料的洒漏,而且输送带单边磨损加速,易发生撕裂、断带,对设备转运的安全性和连续性造成较大影响。

另外,输送带的维修和更换成本较高,也给企业造成较大经济负担。

针对输送带的跑偏问题,可从提高设备安装精度、托辊结构改造、增设纠偏装置等方面入手解决,本文将在输送带跑偏原因分析基础上,对具体纠偏措施进行研究。

1、带式输送机组成带式输送机主要由输送带、头架、驱动装置、尾架、改向滚筒、承载托辊、回程托辊和给料装置等组成。

其中,输送带环形缠绕在驱动滚筒和尾部滚筒之间,并往复循环运动,槽型托辊上的输送带承载断面呈U型,由此保证运输物料不向两侧溢出和洒漏;驱动滚筒与驱动装置相连,滚筒与输送带之间的摩擦力驱动输送带运转;托辊用于支撑输送带,提高其承载能力,防止输送带过度下垂。

一般情况下,煤炭等物料从尾部滚筒上方的给料装置落下后,沿箭头方向运输至头部滚筒后卸料。

带式输送机自动调偏装置的改进设计

带式输送机自动调偏装置的改进设计

尹万涛

【期刊名称】《煤》

【年(卷),期】2011(020)005

【摘要】分析了带式输送机常用自动调偏方法和调偏原理,针对存在的问题,进行了改进设计,投入应用后效果良好.

【总页数】2页(P97-98)

【作者】尹万涛

【作者单位】郑煤集团公司,米村煤矿,河南,郑州,450052

【正文语种】中文

【中图分类】TD528+.1

【相关文献】

1.可伸缩带式输送机机尾无源自动调偏装置设计 [J], 雷玉升;刘瑞

2.带式输送机自动调偏装置的改进设计 [J], 尹万涛;胡述记;米迎春

3.带式输送机调偏装置的改进设计 [J], 梁纪增;崔建瑞;季景文;于绍辉;王振江

4.带式输送机液压自动调偏装置机-液联合仿真研究 [J], 焦潞平;李青;乔博

5.带式输送机自动调偏系统机械传动装置设计 [J], 石建梅

因版权原因,仅展示原文概要,查看原文内容请购买。

带式输送机皮带跑偏原因分析及调整

带式输送机皮带跑偏原因分析及调整发表时间:2017-08-11T10:39:19.967Z 来源:《基层建设》2017年第12期作者:柳海光[导读] 摘要:随着第二次工业革命,为了大量的提高产量,机械化生产应运而生,并且飞速发展,机械化生产时代已经到来。

中交机电工程局有限公司北京西城区 100088摘要:随着第二次工业革命,为了大量的提高产量,机械化生产应运而生,并且飞速发展,机械化生产时代已经到来。

在机械化的生产中,带式输送的方式在机械生产的过程中非常有效,受到大量工厂的青睐,但是带式输送机皮容易发生跑偏的问题,因此分析其跑偏原因并进行调整是保证带式输送机效率的关键。

关键词:带式输送;机皮带跑偏原因;机皮带跑偏调整1、前言改革开放以来,我国经济发展迅猛,随着生产节奏的加快和人民生活水平的提高,对各种产品的需求也越来越高,因此对机械化加工水平的要求也随之增高,为了保证机械化生产的质量与速度,及时的解决带式输送机皮跑偏的问题是非常有必要的。

因此通过科学的专业方法分析机皮跑偏的原因,然后进行调整和预防解决机械化生产效率的主要方向。

2、机皮带跑偏的原因分析皮带在带式输送机运行中出现跑偏现象,会将运维人员的工作量和生产成本、维修成本都提高,导致输送机效率降低,同时皮带以及其他关联设备的使用时间都会缩短,严重时会致使设备不能运作。

摩擦力是传送带输送的主要工作,对于机皮带跑偏原因,从摩擦力的角度山来分析根本原因一般分为两种,其一为皮带横向上受到的外力之和不为零,到时横向受力不均衡,向其中一侧倾斜;其二为皮带提供动力的拉应力不均衡,致使托辊或滚筒两侧受力不均,向一侧倾斜。

根据长期的观察研究发现,跑紧不跑松,去前不去后,往上不往下主要是皮带跑偏的主要规律,因为皮带跑偏的规律是多种多样的,所以大多是不同的原因造成的,所以在下午将会对其分析:2.1输送机安装中心不在同一条直线上的问题当机头和结尾以及中心不是三点一线的时候就容易造成皮带跑偏,为了在出现避免出现这个问题,就需要尽可能的让其在作业的时候保持三点一线,所以一般会在进行安装的时候来保障轴线与皮带的中心线垂直,从而保证其受力均匀。

带式输送机跑偏原因分析及纠偏措施

带式输送机跑偏原因分析及纠偏措施关键词:带式输送机,皮带,跑偏,故障,纠偏摘要:皮带跑偏是带式输送机常见的故障之一,本文从监理工程师的角度描述了在加工、现场制作、安装过程中为防止皮带跑偏而要控制的质量控制要点,同时对常见跑偏现象的产生原因及纠偏措施进行了描述。

Keywords: belt conveyor, belt, wandering, fault, correctionAbstract: the belt conveyor belt running deviation is one of the common faults, this article from the point of view of the supervision engineer described in processing, the scene in the process of production, installation to prevent belt running deviation and to control quality control points, at the same time to the common snaking phenomenon causes and rectification measures of were described.带式输送机由于其结构简单、运行可靠、运距长、运输物料损失少、维修方便等特点被广泛应用于港口煤炭和焦炭的运输系统中,且常与翻车机、堆料机、取料机等组成输送系统工程。

带式输送机作为该输送系统中的重要一环,其运行的稳定与否将直接影响整个输送系统工程的功效发挥。

皮带跑偏作为带式输送机的一种常见故障,就必须引起我们足够的重视。

为有效防止皮带跑偏,监理工程师应首先从加工制作环节入手,严格控制加工质量,并结合调试或作业中发生皮带跑偏的具体情况,分析跑偏原因,及时采取措施,排除故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江 西 煤 炭 科 技2008年第1期 J I A NGX I COAL SC I E NCE&TECHNOLOGY NO11 2008

带式输送机调偏装置的改进设计

梁纪增1,崔建瑞2,季景文1,于绍辉1,王振江1

(1 郑煤集团公司告成矿,河南登封452477;2 郑煤集团白坪煤业公司,河南登封452477)

摘 要:阐述了带式输送机常用自动调偏方法和调偏原理,针对存在的问题,进行了改进设计,使用效果较好。

关键词:胶带输送机;调偏;装置;改进

中图分类号:T D528+.1 文献标识码:B文章编号:1006-2572(2008)01-0035-01

I m prov i ng D esi gn of D ev i a tion Adjusti n g D ev i ce of Belt-shaped Conveyer

L IANG J izeng1,CU I J ianrui2,J I J ing wen1,Y U Shaohui1,WANG Zhenjiang1

(1.Gaocheng Colliery,Zhengzhou M ine Gr oup Co.,Dengfeng,Henan,452477;

2.Dengfeng Coal Bureau,Dengfeng,Henan,452477)

Abstract:The authors have discussed on s ome common automatic deviati on adjusting methods and deviation adjusting p rinci p les.They have also pointed out so me i mp r oving design and made it widely used by analyzing the existing p r ob2 lem s.

Key W ords:belt-shaped conveyer;deviati on adjusting;device;i m p rove

带式输送机以其输送能力大、维护方便、营运费低、结构简单、运转平稳可靠、运行阻力小、耗电量低、容易实现自动化等特点,广泛应用于冶金、电力和化工等厂矿企业。

在煤矿,带式输送机主要用于采区顺槽,采区上、下山,主要运输平巷及斜巷,也常用于地面生产系统和选煤厂中。

带式输送机在运转中最常见的故障是输送带跑偏。

如果处理不及时,因输送带边缘与托辊架或机架剧烈摩擦,很快会把输送带边上的保护层磨掉,致使带芯受潮湿大气的侵蚀而迅速损坏,也可能扯坏输送带,造成断带事故,另一方面,向外撒煤也多半由于输送带严重跑偏引起,因此,防止输送带跑偏是带式输送机运行中的重要问题。

1 常用调偏方法及调偏原理

输送带跑偏主要是由托辊或滚筒安装不正、输送带拉紧不够或受力不均、接头不正、铺设不平直等原因造成的,通常的解决办法有两种:

一是通过人工调整滚筒或托辊进行调偏。

即在换向滚筒处胶带往哪边跑偏就调紧那边;在托辊处胶带往哪边跑偏就在那边将托辊朝胶带运行方向转动一个角度。

第二种方法是使用回转式槽型调偏托辊(上皮带装)或平行调偏托辊(下皮带装)进行调偏。

当胶带跑偏时,碰撞立辊,立辊内有一对滚珠轴承,可以转动,可减少胶带边缘的磨损,同时立辊带动回转架转动,使胶带向中心移动,以实现自动调偏。

以上两种调偏方法的调偏原理为:如果输送带跑偏,托架受输送带偏心力的作用而旋转一个角度,这就相当于输送带在一个偏斜托辊上运行一样,这时,由于托辊转动圆周速度V t与输送带运行速度Vd产生一个速度差△V,托辊给输送带一个横向力,推动输送带向与△V相反方向偏移而回复到正常位置。

第一种办法的弊端在于每一条运输线上必须配置专门的检查、维护人员,增加了生产用工量和职工的劳动强度。

第二种办法虽然降低了职工的劳动强度,但其价格比较昂贵(每套调偏托辊的价值在1400元左右),另外平行调偏托辊(下皮带装)普遍存在注油困难,不便维修,底皮带淤煤较多时运转不良,调偏效果不佳等缺陷。

2 对自动调偏装置的改进设计

2.1 对上调偏装置的改进

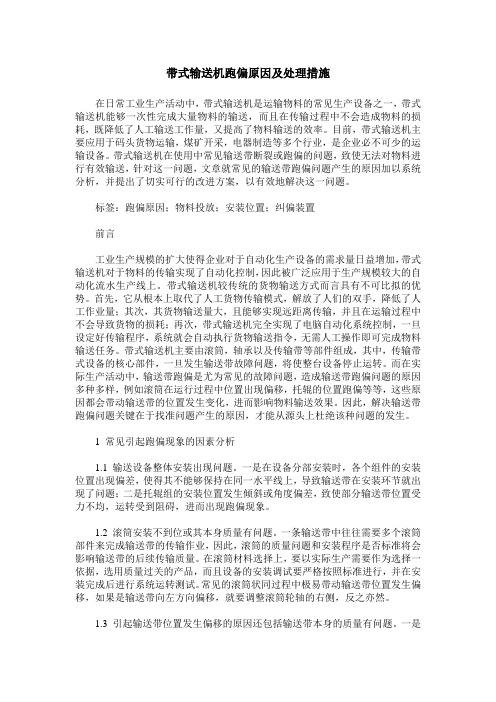

针对上调偏装置(即回转式槽形自动调偏托辊)存在的问题,我们设计制作了锥形自动调偏托辊(图1)。

改变托辊一端的直径,将其制成锥形。

当胶带跑偏时,利用托辊本身直径的变化来调整胶带的运行轨迹。

其调偏原理为:A点、A′点,B点、B′点(下转第37页)

改造前,由于工艺上的不完善,煤泥水得不到有效沉

淀,有相当一部分外排水被排放到厂房煤泥池外,使近1/3

的尾矿被流失,造成环境污染。

改造后,这些不良因素得

到彻底改善,也为提高经济效益创造了条件(见图1)。

3 改造后的效果

3.1 技术指标

(1)根据坪湖洗煤厂入洗原煤的浮沉试验资料可知:

当原煤灰分超过35%时,浮选入料灰分达20133%,尾矿

灰分一般能控制在50%以上,尾矿产率可达到3172%。

入

洗原煤按600kt/a计算,一年的尾矿产量为:600kt/a×3.

72%=2213kt,如按1/3的尾矿流失量计算,一年的尾矿

损失量为:2213kt×1/3=714kt。

(2)尾矿压滤机的滤液水浓度基本在8g/l以下,改造

后的洗水浓度如无特殊情况都可达到15g/l以下。

312 经济效益

(1)如尾矿全部回收,尾矿价按240元/t计算,则收入

为:2213kt×240元/t=525.2万元。

(2)每年可减少因流失而造成的尾矿收入:7

14kt×

240元/t=177.6万元。

313 社会效益

(1)洗煤用水全部回收再利用,基本实现了洗水闭路

循环。

(2)每年可减少尾矿流失714kt,避免了环境污染。

4 结束语

通过实践与分析,使用该套尾矿压滤回收系统投资约

150万元,每年可减少的尾矿损失为714kt,增加收入177.6

万元。

同时,对于洗煤厂实现洗水闭路循环、避免环境污

染起着积极作用。

改造项目效果是明显的。

作者简介:张新华(1960-),男,江西丰城人,大学本科学历,工

程师、经济师,现任丰城矿务局副局长。

收稿日期:2007-10-10编辑:胡中祺

(上接第35页)的速度相同时,胶带运行状况正常,当胶带

出现跑偏时,就破坏了A点、A′点、B点、B′点的速度平衡。

如果胶带向B点方向跑偏,即可由于B点与B′点所处托辊

的位置发生了变化,托辊的B点直径大于B′直径,那么B

点速度V

B 大于B′速度V

B

′,通过几组这样的锥形托辊,就

可以使跑偏胶带回到正常的运行轨迹,实现了其调偏目的。

图1 调偏原理示意图

2.2 对下调偏装置的改进

我们针对原下调偏装置(平行调偏托辊)普遍存在的注油困难,不便维修,底皮带淤煤较多时运转不良,调偏效果不佳等缺陷,进行了以下改进:

1)为提高使用寿命,在设计中充分考虑到润滑问题,在调偏架转动轴承座设计了注油孔,需用注油时,打开上盖就可加注润滑油。

2)将调偏装置从底皮带下部改到底皮带上部,解决了底皮带淤煤较多时埋住传动部分,造成了调偏不良,使用寿命短的弊端。

3)重新设计了转动装置,转动部分由下部的支撑式转为悬挂式,由于传动支架主要受轴向力,故选用8系列平底推力球轴承,并按标准设计了相应的轴承座。

传动轴的轴端采用两个圆螺母固定,将整个调偏架的作用力落在轴承上圈上,使转动更加灵活,设计更加合理。

4)在原材料使用上改用10#槽钢做基础架,增加了强度,结构更加牢固。

3 效果及效益

我们改进设计的自动调偏装置在矿煤楼及井下皮带运输线使用以来,调偏效果良好,结实耐用,更换方便,维护量小,调偏更加灵敏可靠,杜绝了因积煤所造成的不调偏现象,延长了其使用寿命,减轻了工人劳动强度。

且与原自动调偏装置相比,每套可节约成本近千元。

告成煤矿皮带运输线总长6000多米,共安装回转式自动调偏托辊300多套,总投入在42万元以上,若更换为改进后的调偏装置,需安装900多套,总投入36万元,照此计算可一次性为矿节约投资6万多元;若对比两种调偏装置使用更换周期(原自动调偏装置的使用更换周期一般为1年,改进后的调偏装置的使用更换周期一般为3年),平均每年可节约资金30多万元,具有较好的使用推广价值。

作者简介:梁纪增(1980-),男,河南商丘人,2006年毕业于郑州工业安全职业学院矿山测量专业,现在告成矿煤巷队工作。

收稿日期:2007-09-10编辑:胡中祺。