焊接工艺卡20#②

焊接工艺卡

焊接位置:全方位焊条角度:随位置变化而变化

焊工分布:对称焊接接头重叠:10 mm~15 mm

焊接方式:短弧焊接打底面形状:微凹

摆动方向:横向微动接头分布:尽量避免过多重复

层间厚度:≤3 mm焊接完成后氩气延时10s左右。

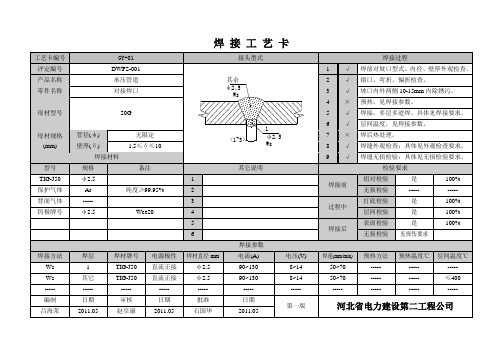

焊接工艺卡

表A.2小直径高压合金钢管(横焊)

焊接方法

钨极氩弧焊打底电焊盖面

焊接规程7焊接工艺卡

表A.1小直径碳钢疏水管(吊焊)

焊接方法

钨极氩弧焊手工电焊盖面

母材

钢号:20g(δ=3.5 mm~6.0 mm)

坡口形式

焊前准备

1.焊丝清理干净

2.坡口及两侧各为10 mm~15 mm的内外壁彻底清理

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

层间厚度:≤3 mm焊缝收尾:回焊将弧坑填满

母材

钢号:12Cr1MoV(δ=3 mm~6 mm)

坡口形式

焊前准备

1.焊丝清理干净

2.坡口及两侧各为10 mm~15 mm的内外壁彻底清理

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

6.不允许强行对口

焊接材料

焊丝TIG-R31(φ2.4)焊条R317(直径3.2)

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

6.不允许强行对口

焊接材料

钨极氩弧焊(打底):TIG—R31(ψ2.4)

手工电弧焊(填充及盖面):R317(ψ3.2或ψ4)

预热制度

预热温度:250℃~350℃

焊后处理

锅炉焊接工艺卡

焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 02月21日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 01日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 03日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 05日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月 01日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 13日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 13日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 13日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 13日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 01日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 01日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 01日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 18日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 18日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 25日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 03日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 07日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 15日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 08日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 03月 25日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 23日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 23日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月23日班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 24日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 24日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 30日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 30日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 04月 30日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月 22日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月07日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月 27日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月 30日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月 27日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月05日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月05日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 05月21日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月11日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月12日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年06月 17日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年06月 17日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年06月 17日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月21日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月 21日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月22日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年06月 26日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月27日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月29日 NO.班班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月29日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月30日 NO.班组负责人:焊 接 工 艺 卡Q.JDJ1/QEO-HJJ001同煤项目1#机 2023年 06月30日 NO.。

焊接工艺卡(P11…219.1角焊缝)

Φ3.2

350℃

2h

8.焊接完成后按730℃的退火温度热处理;

7.焊缝按管道单线设计文件和GB50236-98标准进行

外观检验,热处理完后进行MT探伤。

焊接规范参数

检查

结点号

焊接方法

层数

电源极性

焊接材料

尺寸

电流(A)

电压(V)

速度mm/分

本厂

第三方

用户

手工电弧焊

填充层(2层)

时间

4.填充层和盖面层采用手工电弧焊焊接。焊缝层间温

基本金属

A335-P11 +15CrMo

度控制在300℃左右;

5.每层焊缝焊接完毕后,应将渣壳敲除干净后,再进

行下一层焊缝的焊接;

6.焊接完后,检查焊缝外观;

焊接材料

牌号

规格

烘烤温度

保温时间

用量Kg

7.焊接完毕后不能马上进行热处理的应立即均匀加

Φ2.4

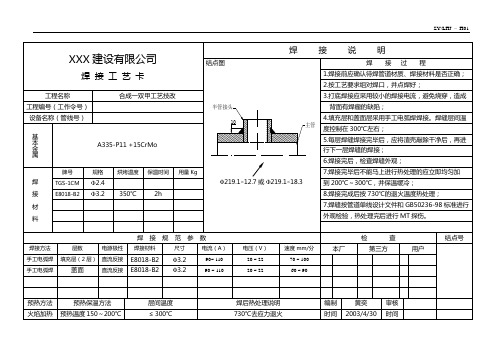

XXX建设有限公司

焊接工艺卡

焊接说明

结点图

Φ219.1×12.7或Φ219.1×18.3

焊接过程

1.焊接前应确认待焊管道材质、焊接材料是否正确;

2.按工艺要求组对焊口,并点焊好;

工程名称

合成一双甲工艺技改

3.打底焊接应采用较小的焊接电流,避免烧穿,造成

工程编号(工作令号)

背面有焊瘤的缺陷;

设备名称(管线号)

直流反接

E8018-B2

Φ3.2

90~ 110

20 ~ 22

70 ~ 100

手工电弧焊

盖面

直流反接

E8018-B2

Φ3.2

90 ~ 110

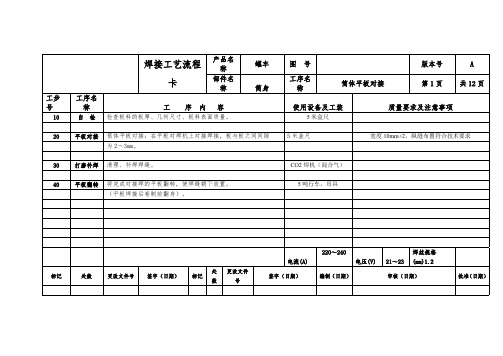

焊接工艺流程卡(最新整理)

产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体平板对接第1页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10自 检检查板料的板厚、几何尺寸、板料表面质量。

5米盒尺20平板对接筒体平板对接:在平板对焊机上对接焊接,板与板之间间隙5米盒尺宽度10mm+2,纵缝布置符合技术要求 为2~3mm 。

30打磨补焊清理、补焊焊缝。

CO2焊机(混合气) 40平板翻转将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具 (平板焊接后卷制前翻身)。

电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体成型第2 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10划线根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度 20卷制按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用6m 卷板机符合罐体截面 盒尺测量弧度尺寸;长、短轴尺寸。

保证筒体弧度。

5米盒尺30焊接点焊、焊接筒体纵向焊缝。

CO2焊机 焊后整理补焊、清渣。

焊缝高度1.5~2mm±0.5,宽度10mm+2 40转序将成型筒体吊离卷板机,转入下工序。

5T 行车电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称封头、内封头、挡油板制做第3 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10拼接按图纸要求尺寸、方向拼焊封头平板板料。

CO2焊机 20下料封头坯料由等离子切割机下料。

(等离子编程切割) 等离子割机 焊后清理焊缝、补焊。

焊缝超声波检测工艺卡

IVI1.1以固定焊口内的介质流向为参照,介质流进以“⊙”

符号表示;介质流出以“”符号表示。

1.2以管口的上表面为起始点,顺时针方向相隔900分为: I、II、III、IV区。

1.3缺陷位置记录:是以介质流向和缺陷所在区域顺时针方向记录缺陷所在位置的数据,如⊙Ⅱ138mm。

2、特种设备焊缝:

2.1 以设备纵向、环向焊缝交叉口或者以人孔、接管、底座为参照物,沿焊缝的顺时针方向记录缺陷的位置,在检测草

IIIII图记录中标明。

2.2 在用检测设备如无任何参照物,按焊缝所在位置分东、南、西、北由下至上、由左至右的顺序绘制检测部位图。

备注:

1、管子环焊缝如在特殊位置检测时,在焊口编号前加编:穿越居民区加“T”表示,穿越河流加“H”表示,穿越公路加“G”表示,弯管焊口加“W”表,碰口焊缝加“P”表示。

2、返修焊口复探加“R1”表示(脚注1表示返修次数)。

编制人:UT级

年月日

审核人:UT级

年月日

焊缝超声波检测工艺卡

编号:PCJCGY-20 -UT-

工程名称

工艺卡

编制依据

工件名称

工件规格

工件材质

ቤተ መጻሕፍቲ ባይዱ坡口型式

焊接方式

检测比例

检测标准

验收标准/级别

检测技术等级

检测面

检测面状态

检测方法

检测时机

仪器型号

仪器编号

试块型号

探头规格

探头K值

探头前沿距离

扫描比例

基准灵敏度

表面补偿

扫查灵敏度

耦合剂

固定管口焊缝缺陷位置记录示意图:焊缝缺陷位置记录规定说明:

焊接工艺卡

焊接工艺卡1. 引言焊接工艺卡是一种重要的技术文档,用于记录焊接工艺的基本信息、步骤、参数和相关要求。

它对于焊接过程的规范和控制具有重要意义。

本文将介绍焊接工艺卡的内容和编写要点。

2. 焊接工艺卡的内容焊接工艺卡包括以下内容:2.1 项目描述在项目描述中,应明确说明所要焊接的对象,例如是金属构件、管道还是其他类型的材料。

2.2 焊接材料该部分列出了焊接所使用的材料,包括母材、焊条/焊丝等信息。

对于不同类型的焊接,所使用的焊接材料也有所不同。

因此,在焊接工艺卡中要准确记录所用材料的规格、型号和品牌。

2.3 焊接设备焊接设备是焊接过程中必不可少的工具。

需要在焊接工艺卡中详细描述所使用的焊接设备,包括焊机、焊接枪、气体罐等。

同时,需要记录设备的型号、品牌和技术参数,以确保设备的正常运行和焊接质量的稳定性。

2.4 焊接工艺参数焊接工艺参数是焊接过程中需要进行调控的参数。

在焊接工艺卡中要记录焊接电流、电压、速度、预热温度、焊层厚度等重要参数。

这些参数的选择和控制对于焊缝质量和焊接强度的影响非常大,因此需要在焊接工艺卡中详细记录。

2.5 焊接步骤焊接步骤是按照焊接顺序描述的工艺过程。

需要详细记录每个焊接步骤的操作要求,包括焊接位置、焊接方式、焊接速度等。

这些步骤的准确执行能够保证焊接质量和工作安全。

2.6 质量要求质量要求是焊接过程中需要满足的要求。

包括焊缝的外观质量、尺寸偏差、焊缝强度等方面。

应参照相关标准和规范,明确质量要求,并在焊接工艺卡中进行记录。

2.7 检测和验收检测和验收是确保焊接质量合格的重要环节。

在焊接工艺卡中需要明确检测方法、检测标准和验收标准,并记录检测结果。

这样可以方便质量检验人员对焊缝进行评估和验收。

3. 焊接工艺卡的编写要点3.1 明确表达在编写焊接工艺卡时,应使用简洁明了的语言,确保表达准确。

尽量避免使用术语过多或者晦涩难懂的表达方式,使工艺卡易于理解和操作。

3.2 细节完备焊接工艺卡需要提供详细的信息,确保焊接过程的准确性和稳定性。

2020年 工艺参数卡 A- 0-工艺部 -三级文件-安全作业管理

1 目的为了作业员方便识别工艺参数,判定设备是否正常运转,为确保有效生产建立基础。

2 范围适用于BP组件各生产工序工艺参数。

3 相关文件无4 定义无5 职责5.1 组件工艺部:制定工艺参数并在必要时进行调整。

5.2 组件生产部:严格参照工艺参数卡进行作业,并核对工艺参数与工艺卡是否一致。

5. 3 组件质量部:对工艺参数进行核对。

6 环境无7 职业健康安全无8 管理内容8.1 工艺部制作相关设备的工艺参数卡,并下发到生产部门和品质部门或设备部,当工艺参数发生变更时,必须先通过《工艺变更单》会签后,由工艺值班人员下发至生产工序,同时修改工艺参数。

8.2 生产部工序负责人根据工艺参数卡粘贴到相应设备的明显易见的位置,妥善保管,如发现设备实际参数与工艺参数卡上的参数不一致,及时通知当班的工艺工程师,对设备参数进行校对和更新,生产员工不得对任何设备的工艺参数进行更改。

8.3 品质部门进行抽检确定设备工作时的工艺参数与工艺卡上的工艺参数一致。

如发现不一致,要求该设备停止工作,并通知当班工艺工程师进行校对和更改。

8.4 工艺卡应张贴至每个工序的每条生产线或者每个设备机台明显位置,以方便查看。

9 客户特殊要求无10 记录无11 附件10.1 附件一《焊接工序工艺参数卡》10.2 附件二《串焊工序工艺参数卡》10.3 附件三《叠层工序工艺参数卡》10.4 附件四《EL1工序工艺参数卡》10.5 附件五《层压工序工艺参数卡》10.6 附件六《装框工序工艺参数卡》10.7 附件七《耐压绝缘工序工艺参数卡》10.8 附件八《EL2工序工艺参数卡》10.9 附件九《Spire测试工序参数卡》附件二《串焊工序工艺参数卡》附件三《叠层工序工艺参数卡》附件四《EL1工序工艺参数卡》附件六《装框工序工艺参数卡》附件七《耐压绝缘工序工艺参数卡》附件九《spire测试工序工艺参数卡》。

焊接工艺卡片

3.后热温度及保温时间200-250℃ 1-2h

4.消氢处理温度和保温时间200-250℃ 2-6h

5.热处理种类—

6.加热温度范围—

7.保温温度—

焊

接

参

数

1.焊接电流100-250A

2.焊接电压18-24V

3.焊接速度15-18cm/min

4.送丝速度430-480cm/min

尺

寸

焊

件

母

材

1.母材类别号、组别号及钢号

类别号—组别号—与类别号—组别号—

钢号0Cr18Ni9与钢号0Cr18Ni9相焊

2.焊件壁厚适用范围3-20mm

3.管件直径适用范围—

焊

接

材

料

1.钨极牌号及尺寸—

2.焊条牌号及尺寸—

3.喷嘴直径—

4.实心焊丝牌号及尺寸H0Cr20Ni10φ1.6

5.焊剂牌号—

尺

寸

焊

件

母

材

1.母材类别号、组别号及钢号

类别号—组别号—与类别号—组别号—

钢号Q345R与钢号Q345R相焊

2.焊件壁厚适用范围3-20mm

3.管件直径适用范围—

焊

接

材

料

1.钨极牌号及尺寸—

2.焊条牌号及尺寸—

3.喷嘴直径—

4.实心焊丝牌号及尺寸ER50-6φ1.5

5.焊剂牌号—

6.药芯焊丝牌号及尺寸—

焊接工艺卡

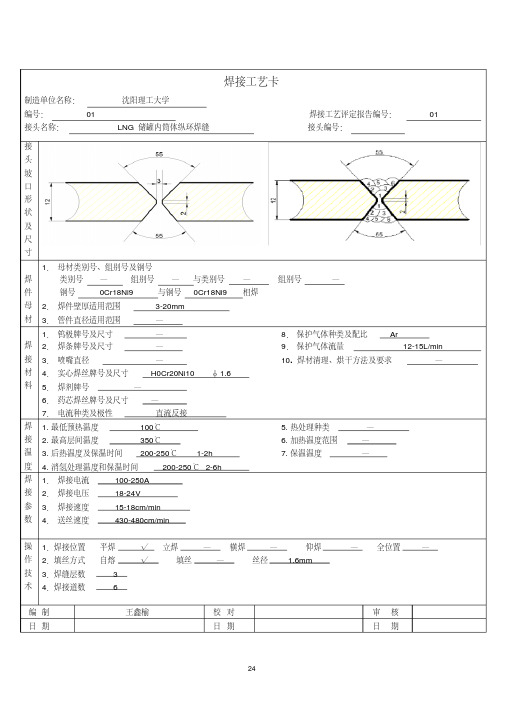

制造单位名称:沈阳理工大学

编号:01焊接工艺评定报告编号:01

接头名称:LNG储罐内筒体纵环焊缝接头编号:

接

头

坡

口

形

状

及

尺

焊接工艺卡片

焊接工艺卡制造单位名称:沈阳理工大学编号:01 焊接工艺评定报告编号:01 接头名称:LNG储罐内筒体纵环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号0Cr18Ni9 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸H0Cr20Ni10 φ1.65.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A 2.焊接电压18-24V3.焊接速度15-18cm/min 4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.6mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:02 焊接工艺评定报告编号:02 接头名称:LNG储罐内封头与内筒体环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号0Cr18Ni9 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸H0Cr20Ni10 φ1.65.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 34. 焊接道数 6编制王鑫榆校对审核日期日期日期制造单位名称:沈阳理工大学编号:03 焊接工艺评定报告编号:03 接头名称:LNG储罐外筒体环纵焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:04 焊接工艺评定报告编号:04焊接工艺卡制造单位名称:沈阳理工大学编号:05焊接工艺评定报告编号:05接头名称:LNG 储罐外封头与外筒体环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R与钢号Q345R相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar 9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数 1.焊接电流100-250A 2.焊接电压18-24V 3.焊接速度15-18cm/min 4.送丝速度430-480cm/min 操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径1.5mm3.焊缝层数 34.焊接道数6编制王鑫榆校对审核日期日期日期接头名称:LNG储罐接管与内筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:06 焊接工艺评定报告编号:06 接头名称:LNG储罐接管与外筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 24. 焊接道数3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:07 焊接工艺评定报告编号:07接头名称:LNG储罐接管与内封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:08 焊接工艺评定报告编号:08 接头名称:LNG储罐接管与外封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6. 加热温度范围—7. 保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2. 填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 24. 焊接道数3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:09 焊接工艺评定报告编号:09接头名称:LNG储罐人孔与内筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6. 加热温度范围—7. 保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:10 焊接工艺评定报告编号:10 接头名称:LNG储罐人孔与外筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:11 焊接工艺评定报告编号:11接头名称:LNG储罐人孔与内封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 34. 焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:12 焊接工艺评定报告编号:12 接头名称:LNG储罐人孔与外封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:13 焊接工艺评定报告编号:13接头名称:LNG储罐接管与法兰焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:14 焊接工艺评定报告编号:14 接头名称:LNG储罐接管与法兰焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:15 焊接工艺评定报告编号:15接头名称:LNG储罐支座和内筒体焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:16 焊接工艺评定报告编号:16 接头名称:LNG储罐支座和外筒体焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期。

(完整版)焊接车间工艺卡片

通用焊接工艺卡焊接工艺卡衣H —li焊接工艺卡02表H-05 NO焊接工艺卡编制:IJ焊接贾任工程师:2003 年 06 H 16技术要求及说明:1、 淸除坡口两侧内外表面20皿范幽的汕污、锈蚀、尘土.n 应磅出 金属光泽.2、 纵炸缝与息弧板相连一瑞3()〜5U mm 的内炸缝先用手工电弧烬炸 接.焊接工艺卡产晶名称储气罐 产品型号岑部件名称焊接丁艺扌旨亍me 外HP0I-01 炸接工艺评定编号 IIP0I 图 号母 材 Q235B 规 格4 mm 钢号类组别号 I 一 I 气 体 / |配比 / 流 最/ 苗根方式/ 接头编号对接接头 炸T •资格Mi-1 层次 炸接方法 胖接材料 电源及极性 电流(A) 电压(V)焊接速度(cni/min)线能彊 (J/cm)牌号1 SAW ER50-6 HJ43101.6直流反极〜28() 28 〜32 60 〜80 7200 2SAW〜32536 〜3"70 〜809620编制: IJ年 丿] 日 炸接责任H 程师:2003 年 06 }\ 16炸接泾次.顺序小意图:焊接层次(止/反):各一层 坡uffttit : 0° 饨边:板尽 问琼:0〜1技术要求及说明:K 淸除坡口两侧内外农面2Umm 范围的油污.锈蚀.尘土且应屈出 金属光泽.2、纵烬缝与息弧板相连一端30〜5() mm 的内炸缝先用手工电狐悍烬 接。

2003 年 06 丿 J 16 11焊接工艺卡产品名称储气罐 产品型号冬部件名称炸接匸艺抬9对缩号HRU-0I 炸接丁戈评定编号 IIMI1 图 号母 材 Q235B 规 格5 mm 钢号类组别弓 I 一 I 气 体/|配比 / 流就/淸根方式/ 接头編号 A 类焊接接头焊工资格Mt-1 层次 焊接方法 卅接材料 电源及极性 电流(A) 电压(V)焊接速度(cm/min) 线能帚 (J/cm)牌号 观俗 1 SAW ER50-6 HJ43101.6直流反极300〜320 28 〜32 60 〜80 7971 2SAW340〜36036〜3870 〜7510717表 H-05N0: 05焊接层次,顺序示意图:编制: 焊接层次(正/反):各层 坡口角必o a 饨5么板厚 何隙:0〜1悍接层次,顺序示意图:焊接工艺卡产品名称产品型号零部件名称炸接T.艺抬导书缩弓悍接.T•艺评定编号图号母材规格钢号类组别兮气体配比清根方式接头编弓焊工资格泾次辉樣方法焊接材料i|i fi ttt.H电流(A)电压(V)焊接遼度(cm/min)线能就(J/cm)牌号规格表H-05炸接泾次(iE/S):各•层坡口角度=0* 钝边’板尽何KG 0~1技术要求及说明:1、淸除坡口两侧内外农面2umm范围的油污.锈蚀.尘土且应屈出金属光泽.2、纵烬缝与息弧板相连一端3U〜50师的内烬缝先川手工电弧烬烬接。

焊接工艺卡

焊接工艺卡焊接工艺卡B752.01.05B752.01.051.适用于钢结构的制作。

2.焊口两侧各20mm范围内必须打磨干净,不得有油、锈、垢、分层、起皮及其它表面缺陷。

3.每道焊缝至少焊两遍,焊脚高度符合图纸要求,如未标注者焊脚高度为较薄焊件的厚度。

4.第一层焊道选用Φ3.2焊条, 电流80~100A,第二层可选用较大电流。

5.环境超过施焊条件必须采取有效措施才能焊接。

确定工艺参数焊接工艺卡B752.01.05焊接工艺卡B752.01.051±1磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.焊接工艺采用全氩弧焊,TIG焊用的氩气纯度≥99.9%。

3.环境超过施焊条件必须采取有效措施才能焊接。

4.焊接位置:垂直固定,运条时防止焊缝金属下坠。

5.焊缝经外观检查合格后,按要求进行X射线探伤。

确定工艺参数焊接方法TIG 焊条烘烤温度(℃)--- 焊接极性DC+母材予热温度(℃)---焊接工艺卡B752.01.0560°±5°2±1磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.环境超过施焊条件必须采取有效措施才能焊接。

3. TIG焊用的氩气纯度≥99.9%。

4.焊接位置:水平转动、水平固定。

5.焊缝经外观检查合格后,按要求进行X射线探伤。

确定工艺参数焊接方法TIG+SMAW 焊条烘烤温度(℃)300~350焊接极性母材予热温度(℃)焊接工艺卡B752.01.051±1磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.环境超过施焊条件必须采取有效措施才能焊接。

3.焊接位置:垂直固定,运条时防止焊缝金属下坠。

4.焊缝经外观检查合格后,按要求进行X射线探伤。

确定工艺参数焊接方法SMAW+TIG 焊条烘烤温度(℃)300~350焊接极性母材予热温度(℃)--- 焊丝牌号H08Mn2Si层间温度(℃)---焊接工艺卡B752.01.05焊接工艺卡B752.01.05焊接工艺卡B752.01.05工程名称中空纤维装置管线(设备)号工艺管道工艺评定编号GG025GG027母材材质0Cr18Ni9母材规格Φ≥108mm5≤δ≤12mm工艺卡编号2001-03焊接工艺卡B752.01.05焊接工艺卡B752.01.05焊接工艺卡B752.01.050~11.坡口两侧各30mm范围内用不锈钢丝刷或钢丝砂轮打磨干净,不得有污垢、油渍和水痕。

焊接工艺过程卡(附图)

(A)

电压

(V)

速度

(mm/min)

焊丝直径

(mm)

钨丝直径

(mm)

伸出长度

(mm)

气体流量

(L/min)

氩弧焊

直流

正极

1

75-80

12-15

100-120

2.5

2

5-8

6-9

处理方法及工艺要求

氩弧焊

直流

正极

2

70-80

12-15

100-120

2.5

2

5-8

6-9

审批

2000/3/23

校核

2000/3/23

T442

3.2-5

交流

100%

150-200

1

非标制,安

A3F

电弧焊

电弧焊

T422

3.5-5

T442

3.2-5

交流

100%

150-200

1

注:1、焊工现场技能考试试件可代替代样检查试件

2、无损探伤拍片应不低于GB3323-87标准Ⅱ级

焊接工艺过程卡

锅炉型号SHL20-25-AⅡ

部件名称受热面

建设单位

20

/20g

电弧焊

T422

3.2

交流

100%

10%

Ⅱ

150-200

1

锅炉下降管

89x45

20

氩弧焊

氩弧焊

TiG-j50

2.5

TiG-j50

2.5

直流

100%

25%

Ⅱ

高压给水管

89x45

20

氩弧焊

氩弧焊

TiG-j50

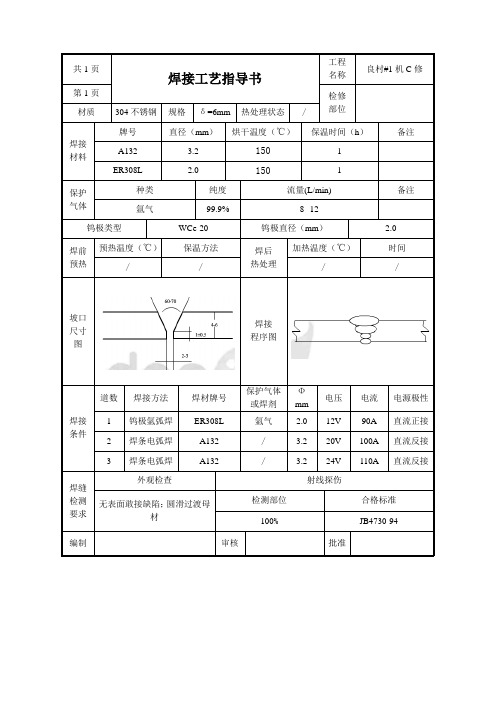

焊接工艺卡(304不锈钢)

共1页

焊接工艺指导书工程

名称

良村#1机C修

第1页检修

部位材质304不锈钢规格δ=6mm 热处理状态/

焊接材料

牌号直径(mm)烘干温度(℃)保温时间(h)备注A132 3.2 150 1

ER308L 2.0 150 1

保护气体种类纯度流量(L/min) 备注氩气99.9% 8--12

钨极类型WCe-20 钨极直径(mm) 2.0

焊前预热预热温度(℃)保温方法焊后

热处理

加热温度(℃)时间////

坡口尺寸图

焊接程序图

焊接条件道数焊接方法焊材牌号

保护气体

或焊剂

Φ

mm

电压电流电源极性

1 钨极氩弧焊ER308L 氩气 2.0 12V 90A 直流正接

2 焊条电弧焊A132 / 3.2 20V 100A 直流反接

3 焊条电弧焊A132 / 3.2 24V 110A 直流反接

焊缝检测要求

外观检查射线探伤

无表面敢接缺陷;圆滑过渡母

材

检测部位合格标准

100%JB4730-94

编制审核批准。

管道焊接工艺卡

12

焊接要求:

1焊前清理焊缝坡口各侧20mm致金属光泽

2焊口详见焊口图

3.手工钨极氩弧焊焊丝〔ER50-6〕2层次,焊前清理焊丝上的油、锈、水汽,焊缝高2-3mm,喷嘴直径Ф8mm,与工件间夹角75-85度

4.焊缝加强高0-2mm

5.焊后清理,外观检查

6.自检合格焊后进行5%RT探伤检测,Ⅲ级合格

编制

审核

编制单位:杭州聚蓝锅炉安装有限公司 编制时间:2020.5.10

水平焊

温度范围

——

测温方法

——

焊后热处理

种类

——

保温时间

——

加热方式

——

冷却方式

——

温度范围

——

测温方法

——

焊 接 工 艺 参 数

焊层

焊材

牌号

焊材

直径(mm)

焊接

电流

(A)

电弧

电压

(V)

焊接速度(cm/min)

保护气体

流量

(L/min)

1

ER50-6

φ2.0

90

12

6

8

2

ER50-6

φ2.0

100

14

管道焊接工艺卡

管道类别

设计压力

设计温度

焊口数量

共 道

第 1 页

GC2

1.0MPa

230℃

焊口详图(下)

共 1 页

材料编号

20#

60±5°

2-3

材料规格

Φ89×4、Φ57×3.5、

焊接方法

GTAW

焊接电源

种类

直流

极性

正接

接头与坡口型式

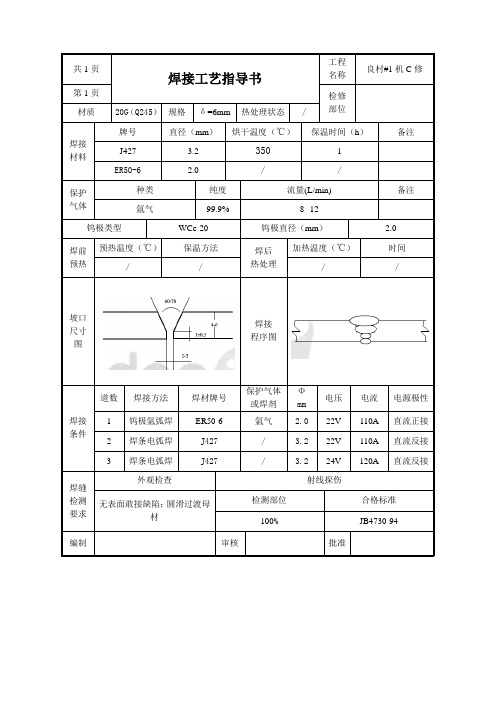

焊接工艺卡(20G)

共1页

焊接工艺指导书工程

名称

良村#1机C修

第1页检修

部位材质20G(Q245)规格δ=6mm 热处理状态/

焊接材料

牌号直径(mm)烘干温度(℃)保温时间(h)备注J427 3.2 350 1

ER50-6 2.0 //

保护气体种类纯度流量(L/min) 备注氩气99.9% 8--12

钨极类型WCe-20 钨极直径(mm) 2.0

焊前预热预热温度(℃)保温方法焊后

热处理

加热温度(℃)时间////

坡口尺寸图

焊接程序图

焊接条件道数焊接方法焊材牌号

保护气体

或焊剂

Φ

mm

电压电流电源极性

1 钨极氩弧焊ER50-6 氩气 2.022V 110A 直流正接

2 焊条电弧焊J427/ 3.222V 110A 直流反接

3 焊条电弧焊J427/ 3.224V 120A 直流反接

焊缝检测要求

外观检查射线探伤

无表面敢接缺陷;圆滑过渡母

材

检测部位合格标准

100%JB4730-94

编制审核批准。

焊接工艺卡模板

电流种类:直流电源

焊接速度(cm/min):6-9

钨极类型及直径:铈钨极Φ2.5钨极直径:Φ10

焊层/焊道

焊接方法

填充金属

焊接电流

焊接电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

牌号

直径

极性

电流(A)

1

GTAW

H08A

Φ3.2

正接

80-100

10-12

6-8

8-9

2

SMAW

J427

Φ3.2

10焊道焊接方法填充金属焊接电流焊接电压焊接速度cmmin线能量kjcm牌号直径极性电流agtawh08a328010010126889smawj42732反接1001202025791720smawj42732反接1001202025791720

焊接工艺卡

单位名称:中化二建集团有限公司

项目名称:陕西金泰氯碱化工有限公司二期15万吨/年聚氯乙烯扩建项目(安装工程)

反接

100-120

20-25

7-9

17-20

3

SMAW

J427

Φ3.2

反接

100-120

20-25

7-9

17-20

填充金属类别:

焊条

氩弧焊丝

焊材标准:

GB/T5117-1995

GB/T14957-1994

焊材牌号:

J427

H08A

焊材型号:

E4315

/

焊材尺寸(mm):

Φ3.2

Φ3.2

焊接位:

对接焊缝位置水平固定焊:(5G)

立焊的焊接位置:向上

预热

最大道间温度(℃)200

焊接工艺卡12cr1mov

板材:对接焊缝/角焊缝/

管子直径、厚度范围:对接焊缝3≤δ≤10,管径不限角焊缝/

其它:

焊接材料:

焊条标准:/号:R317

焊丝、焊剂牌号:H08CrMoVA

焊剂商标名称:/

焊接位置:

对接焊缝位置:1G、5G

焊接方向:向上

角焊缝位置:/

焊后热处理:

加热温度:750~780℃升温速度≤220℃/h

焊前清理或层间清理:砂轮机打磨

导电咀至工作距离:

多丝焊或单丝焊:单丝焊

其它:本工艺卡用于对**发电机组主蒸汽管道及综合管网主蒸汽管道的

施焊,主要用于焊缝的预热、焊接及焊后热处理。

焊接速度

(cm/min)

线能量

牌号

直径

极性

电流

1

H08CrMoVA

φ2.5

DC+

90~120

16~20

3~7

其余

SMAW

φ3.2

DC-

70~110

20~26

4~12

钨极类型及尺寸:铈钨极φ2.0

熔化极气体保护焊熔滴过渡形式:

焊丝送进速度范围:

技术措施:

摆动或不摆动焊:摆动焊

摆动参数:不限

喷咀尺寸:φ10

焊接工艺卡(首页)

单位名称:**建设集团安装分公司**工程总承包部

焊接工艺卡编号:****-01选用焊接工艺评定编号:

编制:批准:日期:2006年5月22日

焊接接头:

坡口形式:V型

垫板:无

其它:/

母材:

类别号Ⅰ组别号Ⅰ-1与类别号Ⅰ组别号Ⅰ-1相焊

或标准号钢号12Cr1MoV与标准号钢号12Cr1MoV相焊

保温时间:30分钟冷却方式:控制降温

焊接工艺卡

√

焊接,多层多道焊。具体见焊接要求。

6

√

层间温度,见焊接参数。

母材规格(mm)

管径(φ)

无限定

7

×

焊后热处理。

壁厚(δ)

1.5≤δ<13

8

√

焊缝外观检查:具体见外观检查要求。

焊接材料

9

√

焊缝无损检验:具体见无损检验要求。

型号

规格

备注

其它说明

检验要求

TIG-R30

φ2.5

1

焊接前

组对检验

是

100%

保护气体

壁厚(δ)

9≤δ≤24

8

√

焊缝外观检查:具体见外观检查要求。

焊接材料

9

√

焊缝无损检验:具体见无损检验要求。

型号

规格

备注

其它说明

检验要求

E5015

φ3.2

1

焊条要根据说明书进行烘焙,不得重复

焊接前

组对检验

是

100%

E5015

φ4.0

烘干。

无损检验

-----

-----

2

焊条在使用时要装入保温温度为80-110度

母材型号

20G

4

×

预热,见焊接参数。

5

√

焊接,多层多道焊。具体见焊接要求。

6

√

层间温度,见焊接参数。

母材规格(mm)

管径(φ)

φ≥66.5

7

×

焊后热处理。

壁厚(δ)

7.5≤δ≤20

8

√

焊缝外观检查:具体见外观检查要求。

焊接材料

9

√

焊缝无损检验:具体见无损检验要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程名称

200万吨/年蜡油加氢裂化装置

焊接工艺卡编号

GY-02

工艺评定报告编号

Ⅰ-1-Gφ273×18-(WS+D)VC

工程编号

修改号

编制单位

中油一建独山子项目部

编制日期

2007年4月9日

编制:审核:批准:

焊接方法及机械化程度:氩弧焊(GTAW)+手工电弧焊(SMAW)

母材

极性:GTAW:正接SMAW:反接

焊接设备:逆变焊机

焊接工艺卡(2)GY-02

焊接接头:用简图画出坡口型式、尺寸、焊缝层次、每层焊道和焊接顺序

焊接工艺参数

层数

道

数

焊接

方法

焊条或

焊丝牌号

规格(mm)

焊剂或

保护

气体

流量

(L/min)

电流

(A)

电压

(V)

焊接

速度

(cm/min)

线能量

(KJ/cm)

1

1

GTAW

钢号20#与钢号20#焊接

类别号Ⅰ-1与类别号Ⅰ-1焊接

适用范围:5-36 mm

厚度:18 mm

管径:φ273mm

焊接位置:垂直固定

对接焊缝位置:氩弧焊≤6mm电弧焊≤30mm

角焊缝位置:不限

清根方法:角向磨光机

预热/后热

预(后)热温度:/

加热方法:/

测温方法:/

层间温度:≤250℃

焊接材料

焊条型号、规格:J427φ3.2/φ4.0

H08Mn2SiA

φ2.5

Ar

10-15

80-100

10-15

6-9

/

2

1

SMAW

J427

φ3.2

/

/

110-130

20-25

10-16

/

3-5

3

SMAW

J427

φ4.0

/

/

130-180

20-25

10-16

/

6

1

SMAW

J427

φ4.0

/

/

130-180

20-25

10-16

/

送丝速度:/

喷嘴与工件的角度:/

单丝或多丝:单丝

摆动焊或不摆动焊:不摆动

导电嘴至工件距离:5-7 mm

其他操作技术:/

喷嘴直径:φ10-14mm

焊接接头外观及无损检验要求来自焊接接头外观质量要求射线探伤

超声波探伤

渗透探伤

磁粉探伤

%

合格标准

%

合格标准

%

合格标准

%

合格标准

无飞溅、裂纹、夹渣、气孔及弧坑等缺陷。

JB4730-05

RTⅡ级

焊丝牌号、规格:H08Mn2SiAφ2.5

焊剂牌号:/

保护气体种类:氩气(Ar)

混合气体成分:99.99%氩气

钨极种类、规格:WCE-20φ=2.0-2.5mm

焊后热处理

热处理温度:/

恒温时间:/

升温速度:/

降温速度:/

冷却方式:/

焊材烘干

焊材

烘干温度

保温时间

J427

350℃

1小时

电特性

电源种类:直流